Ваулина О.С., Щипицын А.Г. Комплекс для утилизации производственных отходов: математические модели и алгоритмы синтеза системы управления

Подождите немного. Документ загружается.

11

1. Описание процессов функционирования установки для утилизации

жидких производственных отходов

1.1. Основные понятия и определения

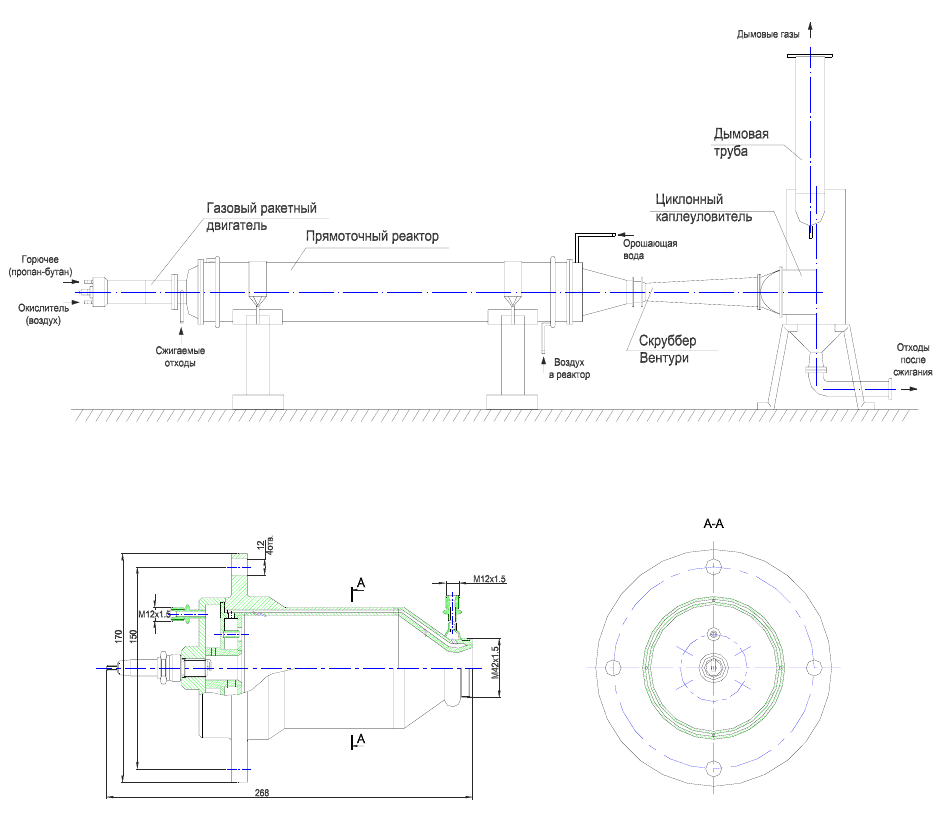

Комплекс по обезвреживанию жидких промышленных отходов состоит из

установки для обезвреживания промышленных отходов и системы автоматизи-

рованного управления установкой. Общий вид установки для обезвреживания

жидких промышленных отходов приведен на рис. 1.1.

1.1.1. Горелочное устройство

В качестве горелочного устройства выбран ракетный двигатель. Общий вид

основного элемента двигателя – камеры сгорания – показан на рис. 1.2. Это мало-

расходный стендовый двигатель с небольшим давлением в КС (0,4 МПа), рабо-

тающий на компонентах пропан/бутан – воздух. Абсолютное давление на срезе

сопла определяется как сумма давления окружающей среды (0,1 МПа) и гидрав-

лических потерь установки. Если предположить, что гидропотери будут не более

0,05 МПа, то давление на срезе сопла можно принять равным 0,15 МПа. Посколь-

ку основная функция двигателя – генерация высокотемпературных газов, то газо-

динамический расчет необходимо вести по массовому расходу горючего, величи-

на которого определяется из теплового баланса реактора. Охлаждение двигателя

производится воздухом, регенеративное, противоточное. Воспламенение – от ис-

кры высоковольтной свечи зажигания.

1.1.2. Прямоточный реактор

Реактор представляет собой цилиндрическую трубу, к которой с одного конца

соосно реактору присоединено горелочное устройство. В тело потока продуктов

сгорания сверхзвуковой горелки близ среза ее сопла организуется впрыск приго-

товленных отходов и подача дутьевого воздуха. Для этого используются перифе-

рийно расположенные струйные форсунки с пересекающимися струями.

Высокотемпературный поток продуктов сгорания технологического топлива,

попадая из горелочного устройства в реактор, имеет высокую кинетическую энер-

гию. Высокие скорость и температура поступающих газов обеспечивают дробле-

ние, испарение и химическое взаимодействие компонентов образующейся смеси.

Газовый поток имеет прямолинейный характер движения и обладает высокой

скоростью. С целью рационального использования энергии потока для качествен-

ного протекания процесса обезвреживания реактор изготавливается небольшим в

поперечном сечении и довольно протяженным (L/D = 8...10).

Длительный опыт эксплуатации промышленных реакторов по обезврежива-

нию отходов показал, что важнейшим параметром процесса обезвреживания, оп-

ределяющим пылеунос из реакторов, является температура отходящих газов в за-

висимости от физико-химических свойств горючих примесей. Для каждого кон-

12

кретного состава промышленных отходов существует минимально допустимая

температура отходящих газов, при которой обеспечивается глубокое окисление

вредных веществ. Повышение температуры отходящих газов сверх оптимальной,

соответствующей минимуму пылеуноса, приводит к интенсификации испарения

солей с поверхности расплавленных частиц и со стенок реактора и к резкому воз-

растанию пылеуноса. Другой фактор, вызывающий повышенный пылеунос из ре-

актора при сверхоптимальной температуре связан со вторичным дроблением ка-

пель в процессе их испарения. Вторичное дробление и микровзрывы приводят к

образованию тонкой пыли и к полному ее выносу из реактора. Оптимальной тем-

пературой для заданного типа примесей будет T

о.г.

= 900...1000 °С.

Рис. 1.1. Установка для обезвреживания жидких промышленных отходов

Рис. 1.2. Камера сгорания ракетного двигателя

Время, необходимое для завершения процесса обезвреживания капель отхода,

практически совпадает с продолжительностью их испарения, которая пропорцио-

нальна начальному диаметру капли в степени, близкой к двум. Если применить

теорию расчета газогенераторов для расчета реактора, то условное время пребы-

вания компонентов в реакторе τ

пр

можно принять в пределах 0,05...0,1 с. Доста-

точно высокая средняя температура газовой смеси диктует необходимость охлаж-

дения реактора. Так как самая теплонапряженная часть реактора находится в зоне

13

горелочного устройства, то принимается продольная регенеративная схема охла-

ждения дутьевым воздухом.

1.1.3. Система охлаждения и пылеочистки продуктов обезвреживания

При наличии твердой фазы в обезвреживаемой жидкости на выходе из реакто-

ра будет образовываться газовая смесь, содержащая мелкодисперсные твердые

частицы (пыль). Кроме того, в продуктах обезвреживания будут содержаться

вредные оксиды: NO

2

и SO

2

. Для очистки газовой смеси от пыли на выходе из ре-

актора ставится турбулентный промыватель, состоящий из трубы Вентури и кап-

леуловителя. На газовом выходе каплеуловителя монтируется дымовая труба,

Вредные газовые примеси, попадая из трубы в окружающую среду, перемешива-

ются с атмосферным воздухом. Высота трубы подбирается из условия обеспече-

ния безопасной концентрации вредных примесей в пределах рабочей зоны. По-

скольку утилизация тепла газовой смеси на выходе из реактора невыгодна по

причине его малой производительности, то на скруббер Вентури, кроме пылеочи-

стки, возлагается задача охлаждения.

Высокотемпературный поток газов поступает в трубу Вентури, за счет ее гео-

метрии достигает высокой скорости (до 150 м/с в горле трубы) и осуществляет

интенсивное дробление орошающей его жидкости. Происходит интенсивный теп-

лообмен между жидкостью (водой) и горячими газами. Часть воды испаряется, а

на оставшихся каплях осаждается пыль. Расход орошающей воды подбирается

так, чтобы на выходе из скруббера иметь двухфазную низкотемпературную смесь

(t = 100 °C). Полученная смесь из скруббера попадает в циклонный каплеулови-

тель. Тангенциальный подвод обеспечивает закрутку потока, в результате чего

происходит сепарация смеси. Легкие пары воды и дымовые газы оказываются в

центре циклона и под действием избыточного давления через дымовую трубу вы-

брасываются в атмосферу. Тяжелые капли воды с осажденной на них пылью осе-

дают на стенках циклона, и в итоге через сливное отверстие и отводящий патру-

бок стекают в отстойник.

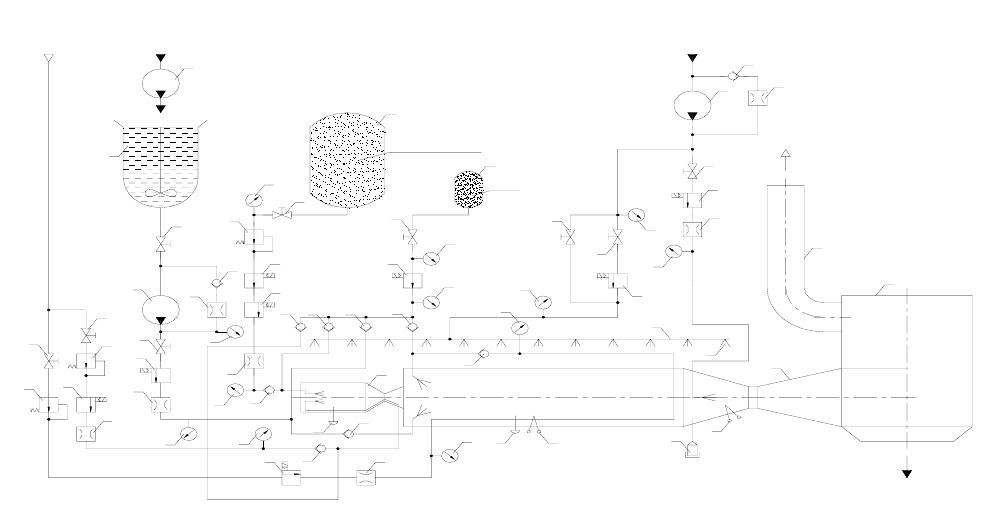

1.1.4. Пневмогидравлическая схема установки

Основные требования к пневмогидравлической схеме (ПГС):

1. Малая масса. Масса ПГС складывается из массы конструкции всех систем

(подсистем), входящих в ее состав, поэтому материалы конструкции должны

иметь высокие механические свойства, малую плотность и быть достаточно де-

шевыми.

2. Простота конструкции. ПГС должна выполняться по наиболее простой

схеме, включающей минимальное количество элементов; быть технологичной в

изготовлении, при испытании на герметичность, при функционировании и т.д.

3. Безопасность и удобство эксплуатации. Для безопасности эксплуатации не-

обходимо применять элементы, не требующие настройки во время подготовки к

пуску; количество разъемных соединений и количество операций контроля за со-

стоянием ПГС во время эксплуатации должно быть минимальным. Для удобства

14

эксплуатации необходимо сократить до минимума время предстартовых опера-

ций, применять автоматические и дистанционные проверки различных подсистем,

использовать блокировки систем для предотвращения нештатных ситуаций, вне-

дрять автоматизацию управления подготовкой и работой установки.

4. Достаточная прочность и стойкость к вибрации при минимальной стоимо-

сти и оптимальной массе системы.

5. Низкая стоимость изготовления и эксплуатации.

6. Узлы и агрегаты должны обладать необходимой коррозионной стойкостью

и не вызывать изменения химического состава компонентов топлива.

7. В процессе работы системы не должно быть вибрации трубопроводов и

гидроударов.

8. Минимально возможные потери при оптимальной массе системы.

9. Минимальные сроки проектирования и отработки.

10. Высокая герметичность ПГС в процессе работы установки и во время ее

хранения.

Общие критерии при выборе типа ПГС: степень отработанности; стоимость

разработки и изготовления; возможность серийного изготовления и наличие сырь-

евой базы; надежность; минимальная полная масса.

Для установки выбрана газобаллонная редукторная система подачи горючего,

компрессорная (от внешнего источника) система подачи окислителя, насосная по-

дача жидкого промышленного отхода и насосная подача орошающей воды. В це-

лях обеспечения безопасной эксплуатации установки в схему введены два конту-

ра: контур водяного пожаротушения, питаемый от магистрали орошающей воды,

и контур системы продувки магистралей подвода горючего, окислителя и жидко-

го отхода сжатым азотом. Подача азота – газобаллонная. Все магистрали имеют

элементы автоматического управления: электропневмоклапаны (ЭПК), обратные

клапаны (ОК) и элементы операторного управления (вентили, газовые редукто-

ры). К контрольным элементам ПГС относятся манометры, термопары, датчики

давления.

Состав и элементы ПГС:

Пневмогидравлическая схема установки показана на рис. 1.3. Ниже приведен

перечень условных обозначений элементов ПГС установки: 1, 18, 65 – насос; 2 –

бак для сточной воды; 3 – баллон горючего; 4 – баллон с азотом; 5, 7, 15, 19, 25,

58, 60, 64, 72 – вентиль; 6, 8, 12, 24, 28, 29, 45, 46, 56, 57, 59, 71 – манометр; 9, 16,

22 – газовый редуктор; 10, 11 – нормально открытый ЭПК; 13, 20, 27, 30, 61, 63 –

нормально закрытый ЭПК; 14, 26, 32, 33, 34, 35, 40, 41, 42, 66 – обратный клапан;

17, 21, 23, 31, 62, 67, 70 – дроссельная шайба; 36, 47 – датчик давления; 37 – фор-

сунка окислителя (горелка); 38 – форсунка горючего (горелка); 39 – сверхзвуковая

горелка; 43 – форсунка воздушная (реактор); 44 – форсунка жидкого отхода; 48,

51 – термопара; 49 – прямоточный реактор; 50 – сливной вентиль; 52 – форсунка

скруббера; 53 – скруббер Вентури; 54 – форсунка системы пожаротушения; 55 –

противопожарная завеса; 68 – труба-отвод парогазовой смеси; 69 – циклонный

каплеуловитель.

15

Работа ПГС:

1. Подготовка ПГС к работе.

Этапы подготовки:

1) визуальный осмотр;

2) установка ПГС в предрабочее состояние.

Визуальный осмотр установки производится с целью проверки целостности

элементов ПГС и их надежного крепления.

В исходном состоянии вентили и сливная горловина 50 закрыты. ЭПК и свеча

зажигания обесточены. После осмотра магистраль окислителя подключается к

воздушной магистрали высокого давления. Воздух заполняет тракты до вентилей

15 и 19. На вход насоса 65 подается вода от внешнего источника. Из заводской

емкости насосом 1 в емкость 2 закачивается жидкий отход. Объем бака 2 равен

расходу отхода за одну рабочую смену. При заполнении бака насос 1 отключает-

ся. Заправка горючего заключается в присоединении газового баллона 3 к магист-

рали горючего. Аналогично подключается баллон с азотом 4. Предполагается две

схемы подключения горючего:

1) к системе подключается один баллон, при выработке которого установку

останавливают и производят замену опорожненного баллона на полный;

2) к системе подключается блок баллонов в количестве 7-ми, что примерно со-

ответствует расходу газа за одну рабочую смену.

Преимущество первой схемы в ее простоте. Преимущество второй схемы в

том, что она позволяет эксплуатировать установку в течение смены без остановки.

После длительного перерыва в эксплуатации установки перед пуском необхо-

димо проверить ее работоспособность. Каждая магистраль поочередно дроссели-

руется. Визуально и по манометрам проверяется ее герметичность и работоспо-

собность. По окончании проверки рабочий объем установки продувается азотом,

и через сливную горловину 50 сливается накопившаяся вода.

2. Функционирование ПГС в процессе сжигания отходов.

Штатным для ПГС является автоматический режим работы. По окончании

подготовки ПГС подается команда на закрытие ЭПК 10, и открывается вентиль 7,

после чего азот заполняет тракт до ЭПК 10, сто контролируется манометром 8.

После чего подается команда на закрытие ЭПК 11, и открывается вентиль 5. Газ

заполняет тракт через редуктор 9 до ЭПК 11, что контролируется манометром 6.

Затем открываются вентили 60 и 64 водяной магистрали и вентили 25 и 82 маги-

страли подачи отхода. Открываются вентили 15 и 19, воздух через редукторы 16 и

22 заполняет магистрали до ЭПК 20 и ЭПК 30. После этого включаются насосы:

18 – подачи отхода и 65 – подачи воды. До открытия ЭПК 27 и ЭПК 63 жидкость

через дроссельную шайбу 17 – для отхода и 67 – для воды, а также через ОК 14 –

для отхода и ОК66 – для воды – циркулирует по обходному контуру, поступая об-

ратно на вход в насосы.

Запуск двигателя можно осуществить только при открытых вентилях 15, 19,

25, 64 и 60 и при работающих насосах 18 и 25. Работа насосов контролируется по

манометрам 71 – для отхода и 59 – для воды. Необходимо также наличие давле-

ния в магистрали азота перед ЭПК 10, что контролируется при открытом вентиле

16

7 манометром 8. После этого подается команда на запуск установки. Сначала по-

дается команда на ЭПК 20 и ЭПК 30. Воздух через дроссели 31 и 32, ОК 42 и ОК

34 поступает в охлаждающий тракт и в камеру реактора и горелки соответствен-

но, что контролируется манометрами 45, 46 и 28. После этого подается команда

на открытие ЭПК 13 и обесточивается ЭПК 11. Смесь пропан-бутана через дрос-

сель 23 и ОК 26 поступает в камеру горелки. Давление при этом контролируется

манометром 24. При этом подается напряжение на свечу зажигания, и происходит

воспламенение смеси. Одновременно с этим подаются команды на открытие ЭПК

27 –

для отхода и ЭПК 63 – для воды. Давление перед ОК 14 и ОК 66 падает, и об-

ходные контуры насосов 18 и 65 закрываются. Отход через дроссель 70 и ОК 32

поступает в реактор. Вода через дроссель 62 поступает в скруббер. Установка вы-

ходит на режим.

воздух

жидкий промышленный

отход

вода

пропан-бутан

азот

1

2

3

4

5

6

7

8

9

1011

12

13

14

15

16

17

18

19

20

21

22

23

24

25

27

70

71

30

28

29

34

32

36

38

37

39

26

31

44

43

45

47

48

42

46

33

35 40

41

57

58

60

61

59

55

54

52

51

50

53

56

64

63

62

66

67

65

68

69

72

шлам

дымовые

газы

Рис. 1.3. Пневмогидравлическая схема установки для обезвреживания отходов

3. Остановка установки.

Останов установки происходит в следующем порядке. Сначала подается ко-

манда на ЭПК 11 и обесточивается ЭПК 13, происходит отсечка горючего, и за-

крывается вентиль 5. Затем выключаются насосы 18 и 65, и подаются команды на

закрытие ЭПК 27 и 63, происходит отсечка отхода и орошающей воды, закрыва-

ются вентили 25, 64 и 82. После некоторой задержки подаются команды на закры-

тие ЭПК 20 и ЭПК 30, отсекается воздух, закрываются вентили 15 и 19. Через

горловину 50 сливают возможно оставшуюся воду.

4. Аварийная остановка установки.

Контролирующими элементами ПГС установки являются датчики давления 36 и

47, а также манометры 48 и 51. При нештатном режиме работы установки по их

командам подается сигнал на ЭПК 10 и ЭПК 61; ЭПК 61 дублируется вентилем

38. При этом азот запирает топливные магистрали обратными клапанами 26, 32,

17

34 и 42 и продувает рабочий объем установки. Вода подается в пояс водяного ох-

лаждения. Установка продувается азотом и охлаждается водой. Одновременно с

подачей команд на продувку и охлаждение водой подаются команды на ЭПК 11,

13, 20,27, 30, выключается насос подачи отхода 18. Происходит отсечка подачи

топлива в установку.

1.1.5. Вспомогательные элементы установки

Кроме основных функциональных элементов, установка содержит ряд допол-

нительных элементов, которые обеспечивают ее нормальную работу. К дополни-

тельным элементам относятся: бак с жидким промышленным отходом; кассета с

газовыми баллонами; насос закачки отхода из отстойника в бак; насос подачи

орошающей воды; насос подачи отхода в реактор; электрощитовой шкаф; место

оператора, включающее в себя кресло и пульт управления (ПУ); средства пожаро-

тушения. Подача отхода в реактор из отстойника производится в две стадии. Сна-

чала отход закачивается в специальный бак, объем которого равен суточной про-

изводительности реактора (примерно 3,2 м

3

), а затем из бака – в реактор.

При использовании газа в количестве более одного баллона в состав установки

включается газораспределитель, позволяющий объединить баллоны в одну ло-

кальную газовую сеть и обеспечить тем самым непрерывную подачу газа за счет

автоматического переключения с одного баллона на другой по мере их опорожне-

ния. Для продувки магистралей установки используется азот, баллон с которым

также подключается к газораспределителю.

Установка предусматривает непрерывную подачу извне: электроэнергии, воз-

духа и воды. Электрощитовой шкаф служит для подключения внешнего источни-

ка электроэнергии с напряжением 380 В, 50 Гц и мощностью не менее 10 кВт.

Воздух подается на штуцер, расположенный на внешней платформе установки (р

≥ 0,7 МПа), на которой также находится присоединительный фланец магистрали

подвода воды и байонетный разъем магистрали отвода жидкой фазы обезврежен-

ного отхода. Пульт управления установки проектируется в соответствии с требо-

ваниями ГОСТ 23000–78 "Система "Человек-машина". Пульты управления. Об-

щие эргономические требования". Панели пульта содержат элементы контроля за

работой установки и элементы управления работой установки: манометры, сиг-

нальные лампы датчиков, зуммеры, вентили, кнопки "включение-выключение"

насосов, ЭПК и др. Кроме основного ПУ, предусматривается возможность ис-

пользования малогабаритного дистанционного ПУ (ДПУ), позволяющего принять

сигнал аварийной ситуации и произвести аварийный останов установки посредст-

вом ее отключения от электросети.

К средствам пожаротушения, представленным на установке, относятся: угле-

кислотные и пенные огнетушители; ящик с песком, лопата; пояс водяного пожа-

ротушения, питаемый от магистрали подачи орошающей воды; система продувки

магистралей азотом.

18

1.1.6. Описание процессов, протекающих в камере ракетного

двигателя

В качестве источника тепловой и кинетической энергии в установке по обез-

вреживанию жидких отходов используется жидкостный ракетный двигатель.

Компоненты топлива: газообразная пропан-бутановая смесь и воздух. Как видим,

оба компонента используются в газообразном виде. Камера двигателя имеет ру-

башку охлаждения, по которой подается воздух. Он протекает от сопловой части

камеры к головке и там поступает через форсунки в камеру. Пропан-бутановая

смесь поступает в камеру также через форсунки. Для зажигания компонентов

служит электроискровая система зажигания, состоящая из источника высокого

напряжения и высоковольтной свечи зажигания, расположенной в головке каме-

ры. При подаче команды на запуск двигателя компоненты начинают поступать в

камеру, и в этот момент напряжение поступает на свечу зажигания. Компоненты

воспламеняются.

Воспламенение характеризуется минимальной температурой, при которой раз-

вивается процесс самовоспламенения, и периодом задержки этого процесса, кото-

рый равен периоду времени от момента поступления топлива в зону высокой тем-

пературы до момента появления пламени. Эти температура и период задержки

воспламенения для подобных топлив будут зависеть от условий зажигания. На-

чальное воспламенение несамовоспламеняющихся топлив происходит в местах,

где температура паров топлива близка к температуре из самовоспламенения, а со-

став – к стехиометрическому соотношению. Дальнейший подвод тепла для про-

должения горения осуществляется за счет подвода тепла путем обратных токов из

зоны горения.

Максимальное давление при запуске двигателя можно охарактеризовать сле-

дующим уравнением:

,

m

m

p

p

п

пускз

к

maxк

&

&

τ

τ

=

(1.1)

где p

кmax

– максимальное давление в камере сгорания при запуске;

p

к

– номинальное давление в камере сгорания;

τ

з

– время задержки воспламенения;

τ

п

– время пребывания топлива в камере сгорания;

m

&

– номинальный расход компонентов топлива;

пуск

m

&

– расход топлива при запуске.

Как видно из формулы (1.1), относительное увеличение давления в камере сго-

рания прямо пропорционально периоду задержки воспламенения и величине

пускового расхода топлива и обратно пропорционально времени пребывания топ-

лива и его секундному расходу на установившемся режиме. Снизить давление во

время пуска можно за счет снижения

з

τ

и

пуск

m

&

; например, осуществлять подачу

топлива с опережением окислителя, при предварительном подогреве топлива или

снижении пускового расхода топлива, применяя специальные пусковые устройст-

ва.

19

Для надежного воспламенения и устойчивой работы двигателя необходимо

хорошее смешение компонентов при поступлении их в камеру сгорания. Это ус-

ловие выполняется при правильной организации распыла компонентов с помо-

щью форсунок. В зависимости от требований к качеству смешения компонентов

применяют струйные или центробежные однокомпонентные и двухкомпонентные

форсунки. В нашем случае воспламенение будет происходить в месте расположе-

ния свечи зажигания, т.е. в месте возникновения источника высокой температуры.

Так как компоненты топлива – газообразные, то их воспламенение происходит

значительно быстрее и надежнее, чем при жидком состоянии компонентов. Даль-

нейший процесс горения и истечения продуктов сгорания происходит, как и в

обычном ракетном двигателе.

Горение компонентов топлива с образованием продуктов сгорания представ-

ляет собой протекание экзотермических реакций (т.е. с выделением тепла). Горю-

чее представляет собой углеводородную смесь. Окислитель – сжатый атмосфер-

ный воздух. В результате протекания химических реакций образуются продукты

сгорания, в составе которых имеются следующие газы: H

2

O, CO

2

, CO, O, O

2

, H,

H

2

, N

2

, а также незначительное количество других газов, которые содержатся в

воздухе и пропан-бутановой смеси (инертные газы, соединения галогенов и т.д.).

Также имеют место реакции диссоциации и рекомбинации, которые протекают

при изменении давления и температуры по всей длине камеры и сопла.

Рабочие тела в двигателе движутся с большими скоростями; время пребывания

продуктов реакций в камере сгорания и сопле измеряется тысячными долями се-

кунды. В результате этого могут не успевать устанавливаться равновесные со-

стояния между термодинамическими параметрами и свойствами рабочих тел. Так

как определение степени неравновесности – очень сложная задача, то при расче-

тах допускается, что все процессы – равновесные.

В гомогенной газовой смеси, не содержащей конденсированных частиц, каж-

дому компоненту соответствуют парциальное давление p

i

, молекулярный вес µ

i

или удельная газовая постоянная R

i

, значения теплоемкости С

vi

и энтропии S

i

.

Однако в изучаемом молекулярном объеме температура Т и скорость кинетиче-

ского движения w считаются одинаковыми для всех составляющих компонентов.

Далее продукты сгорания поступают в сужающуюся часть сопла, где начинает

возрастать их скорость. Сопло ракетного двигателя выполнено по типу сопла Ла-

валя, т.е. имеет сужающуюся часть, критическое сечение и расширяющуюся

часть. При достижении продуктами сгорания критического сечения их скорость

равна скорости звука в данной газовой среде. В дальнейшем продукты сгорания

начинают расширяться, их давление и температура падают, а скорость возрастает.

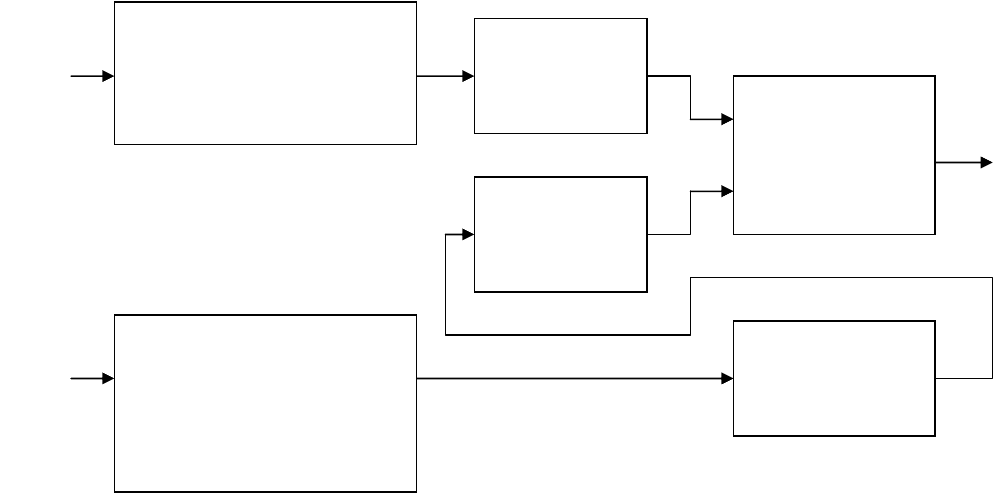

1.2. Функциональная схема установки

Техническая система магистрали подачи горючего от редуктора давления к

полости камеры сгорания состоит из следующего ряда компонентов (для упроще-

ния модели не учитываются незначительные сопротивления, например, плавные

повороты трубопроводов): трубопровод, форсунки камеры сгорания. Техническая

20

система магистрали подачи окислителя (воздуха) от редуктора давления к полос-

ти камеры сгорания состоит из следующего ряда компонентов: трубопровод, ру-

башка охлаждения камеры сгорания, форсунки камеры сгорания. Расчетная схема

газогенератора приведена на рис. 1.4.

Тракт системы подачи представляет собой систему трубопроводов, элементов

автоматики, рубашки охлаждения и форсунок компонентов на входе в камеру

сгорания. Так как диаметры трубопроводов во много раз меньше их длины, то

уравнения гидродинамики можно записать в гидравлической форме, пренебрегая

изменением параметров по радиусу магистралей. Элементы автоматики, форсун-

ки, дроссельные шайбы можно рассматривать как местные гидравлические сопро-

тивления, а трубопроводы – как распределенные по длине гидравлические сопро-

тивления. Камера сгорания рассматривается как единый объем. Поверхностями

типа "сток-источник" в данной модели являются входы трубопроводов компонен-

тов топлива после редукторов давления (точки постоянного давления) и критиче-

ское сечение камеры сгорания.

Рис. 1.4. Расчетная схема газогенератора

Для дальнейшей разработки модели сделаем следующие допущения:

1)

кинематика химического превращения топлива в продукты сгорания (ПС)

описывается с позиций усилительного звена с запаздыванием;

2)

объем камеры сгорания полностью заполнен ПС.

Известные исходные данные:

1)

давление в камере сгорания;

2)

параметры компонентов топлива (т.е. зависимости плотности от давления и

температуры);

ПС

Камера

сгорания

k

, ,М ,Т ,P

зкк

τ

&

Форсунки

окислителя

ф

о

ξ

Форсунки

горючего

ф

г

ξ

Рубашка ох-

лаждения

р

о

ξ

Магистраль горючего

г

гвхгг

М

S , ,L

&

ξ

Магистраль

окислителя

о

гвхоо

М

S , ,L

&

ξ

вхг

P

вхо

P