Новиков В.М. (ред.) Справочник технолога рыбной промышленности. Том. IV

Подождите немного. Документ загружается.

Нанёеение

уплотнйтельной

пасты

на

концы металлических

банок.

Нанесение

пасты осуществляется

с

помощью

автоматов.

Поле

концов

должно

быть залито пастой

без

разрывов

и

пузырей

равномерно

по

всей

окружности, чтобы высушенная пленка пол-

с

4

85

паке.

_

4,76

пин.

29на.2"

2,97пакс.

2.92пин.

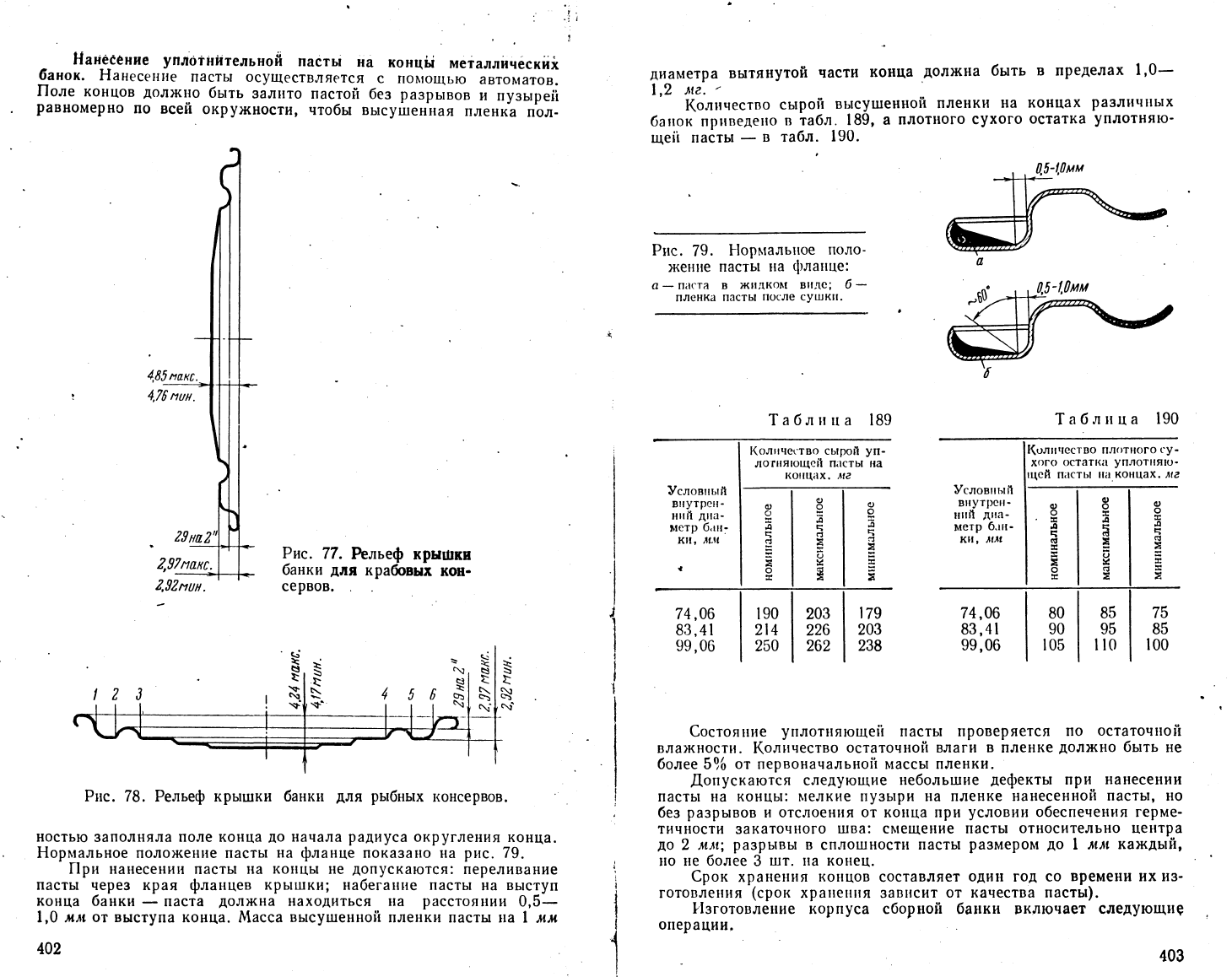

Рис.

77.

Рельеф

крышки

банки

для

крабовых

кон-

сервов.

. .

123'

г

ЧШ

чг

~

—

1

^

4

\

\г

•/

^

5

\

"Ч

к

§

Ь

&ь

\

Г~*

^

\

^2.32

мин.

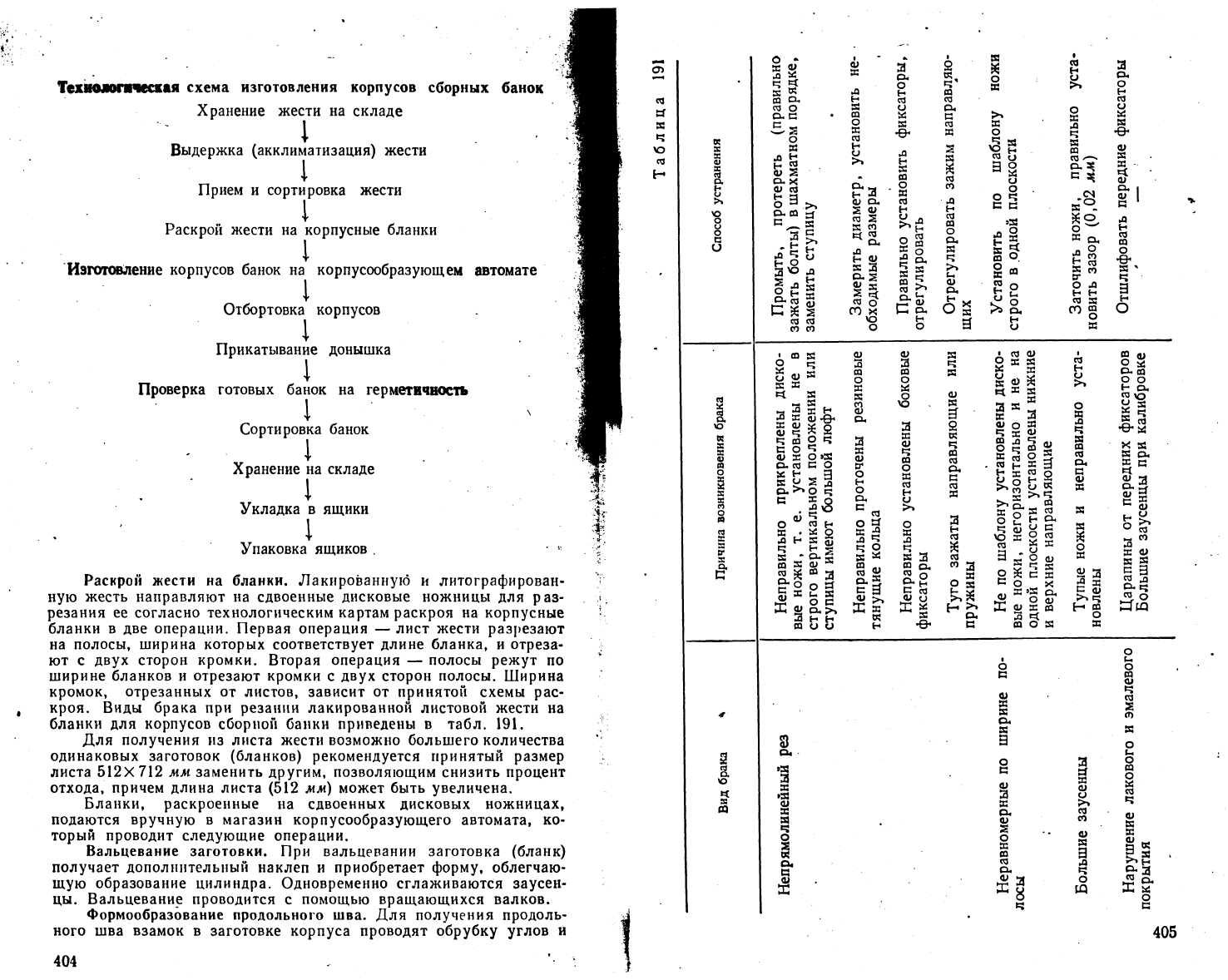

Рис.

78.

Рельеф

крышки банки

для

рыбных консервов.

ностью заполняла

поле

конца

до

начала радиуса округления конца.

Нормальное положение пасты

на

фланце показано

на

рис.

79.

При

нанесении

пасты

на

концы

не

допускаются: переливание

пасты через края фланцев крышки; набегание пасты

на

выступ

конца банки

—

паста должна находиться

на

расстоянии

0,5—

1,0 мм от

выступа конца. Масса высушенной пленки пасты

на 1 мм

402

диаметра вытянутой

части

конца

должна

быть

в

пределах

1,0—

1,2

мг. -

Количество

сырой высушенной пленки

на

концах различных

банок

приведено

в

табл.

189,

а

плотного

сухого

остатка

уплотняю-

щей

пасты

— в

табл.

190.

Рис.

79.

Нормальное поло-

жение

пасты

на

фланце:

а

—

паста

в

жидком

виде;

б

—

пленка пасты

после

сушки.

Таблица

189

Таблица

190

УСЛОВНЫЙ

внутрен-

ний

диа-

метр

бан-

ки,

мм

«

74,06

83,41

99,06

Количество

сырой

уп-

лотняющей пасты

на

концах,

мг

номинальное

190

214

250

максимальное

203

226

262

минимальное

179

203

238

Условный

внутрен-

ний

диа-

метр

бан-

ки,

мм

74,06

83,41

99,06

Количество плотного

су-

хого

остатка

уплотняю-

щей

пасты

на

концах,

мг

номинальное

80

90

105

максимальное

85

95

ПО

ас

ас

75

85

100

Состояние уплотняющей пасты проверяется

по

остаточной

влажности. Количество остаточной влаги

в

пленке

должно

быть

не

более

5% от

первоначальной массы пленки.

Допускаются следующие небольшие дефекты

при

нанесении

пасты

на

концы: мелкие пузыри

на

пленке нанесенной пасты,

но

без

разрывов

и

отслоения

от

конца

при

условии обеспечения герме-

тичности

закаточного шва: смещение пасты относительно центра

до 2

лш;

разрывы

в

сплошности пасты размером

до 1 мм

каждый,

но

не

более

3 шт. на

конец.

Срок

хранения

концов составляет один

год со

времени

их из-

готовления

(срок

хранения

зависит

от

качества

пасты).

Изготовление корпуса сборной банки

эключает

следующие

операции.

403

Технологическая

схема

изготовления корпусов

сборных

банок

Хранение

жести

на

складе

Выдержка (акклиматизация) жести

Прием

и

сортировка жести

1

Раскрой жести

на

корпусные бланки

Изготовление

корпусов банок

на

корпусообразующем

автомате

Отбортовка

корпусов

т

.

Прикатывание

донышка

Проверка

готовых банок

на

герметичность

I

Сортировка банок

Хранение

на

складе

Укладка

в

ящики

1

Упаковка ящиков

. •

*•

Раскрой жести

на

бланки. Лакированную

и

литографирован-

ную

жесть

направляют

на

сдвоенные дисковые ножницы

для

раз-

резания

ее

согласно технологическим картам раскроя

на

корпусные

бланки

в две

операции. Первая операция

—лист

жести

разрезают

на

полосы,

ширина

которых соответствует длине бланка,

и

отреза-

ют с

двух сторон

кромки.

Вторая операция

—

полосы режут

по

ширине

бланков

и

отрезают

кромки

с

двух сторон полосы.

Ширина

кромок, отрезанных

от

листов, зависит

от

принятой

схемы

рас-

кроя. Виды брака

при

резании лакированной листовой

жести

на

бланки

для

корпусов

сборной банки

приведены

в

табл.

191.

Для

получения

из

листа жести возможно большего количества

одинаковых

заготовок (бланков) рекомендуется

принятый

размер

листа

512x712

мм

заменить другим, позволяющим снизить процент

отхода,

причем

длина листа

(512

мм)

может быть увеличена.

Бланки, раскроенные

на

сдвоенных дисковых ножницах,

подаются вручную

в

магазин корпусообразующего

автомата,

ко-

торый проводит следующие операции.

Вальцевание

заготовки.

При

вальцевании

заготовка (бланк)

получает

дополнительный

наклеп

и

приобретает форму, облегчаю-

щую

образование цилиндра. Одновременно сглаживаются

заусен-

цы.

Вальцевание проводится

с

помощью вращающихся

валков.

Формообразование продольного

шва.

Для

получения продоль-

ного

шва

взамок

в

заготовке

корпуса проводят

обрубку

углов

и

404

2

ей

Я

Я

СО

Н

Способ устранения

о

к

I

§

|

V

4'

I

к

л

о

*

!§

К

«

И

СХ

сЗ

О

СХ

С

е^

Промыть

,

протереть

жать

болты)

в

шахматнс

со

•

менить ступицу

ОЗ

со

Неправильно прикреплены диско-

вые

ножи,

т. е.

установлены

не в

строго

вертикальном положении

или

ступицы

имеют большой

люфт

1.

1

ж

ж

§

с|

С

0)

к

1

О)

я

н

к

ш

о

я

Замерить диаметр,

уел

ходимые размеры

хо

о

Неправильно проточены резиновые

тянущие кольца

я

СХ

о

н

и

^

&

Правильно

установить

регулировать

н

о

Неправильно

установлены

боковые

фиксаторы

1

сз

Он

с

03

я

Отрегулировать

зажим

их

Туго

зажаты

направляющие

или

пружины

ё

^*»

0

Установить

по

шабл

рого

в

.одной

плоскости

0

Не по

шаблону установлены диско-

вые

ножи, негоризонтально

и не на

одной плоскости установлены нижние

1

о

О)

X

СХ

я

3

§

3

СХ

0

я

ш

СХ

К

с^

ч

1

и

верхние направляющие

-.

I

о

К

из

ч

Заточить ножи,

прави,

)вить

зазор

(0,02

мм)

ч^

я

Тупые ножи

и

неправильно

уста-

новлены

3

о

8

ш

1

1

3

СХ

о

н

Сч5

О

***

8

•е-

Отшлифовать

передние

Царапины

от

передних фиксаторов

Большие

заусенцы

при

калибровке

0

и

а

о

Ч

§

0)

Ж

О

и

§

о

СО

ер

К

Э

К

28

^

^Л

О

е

405

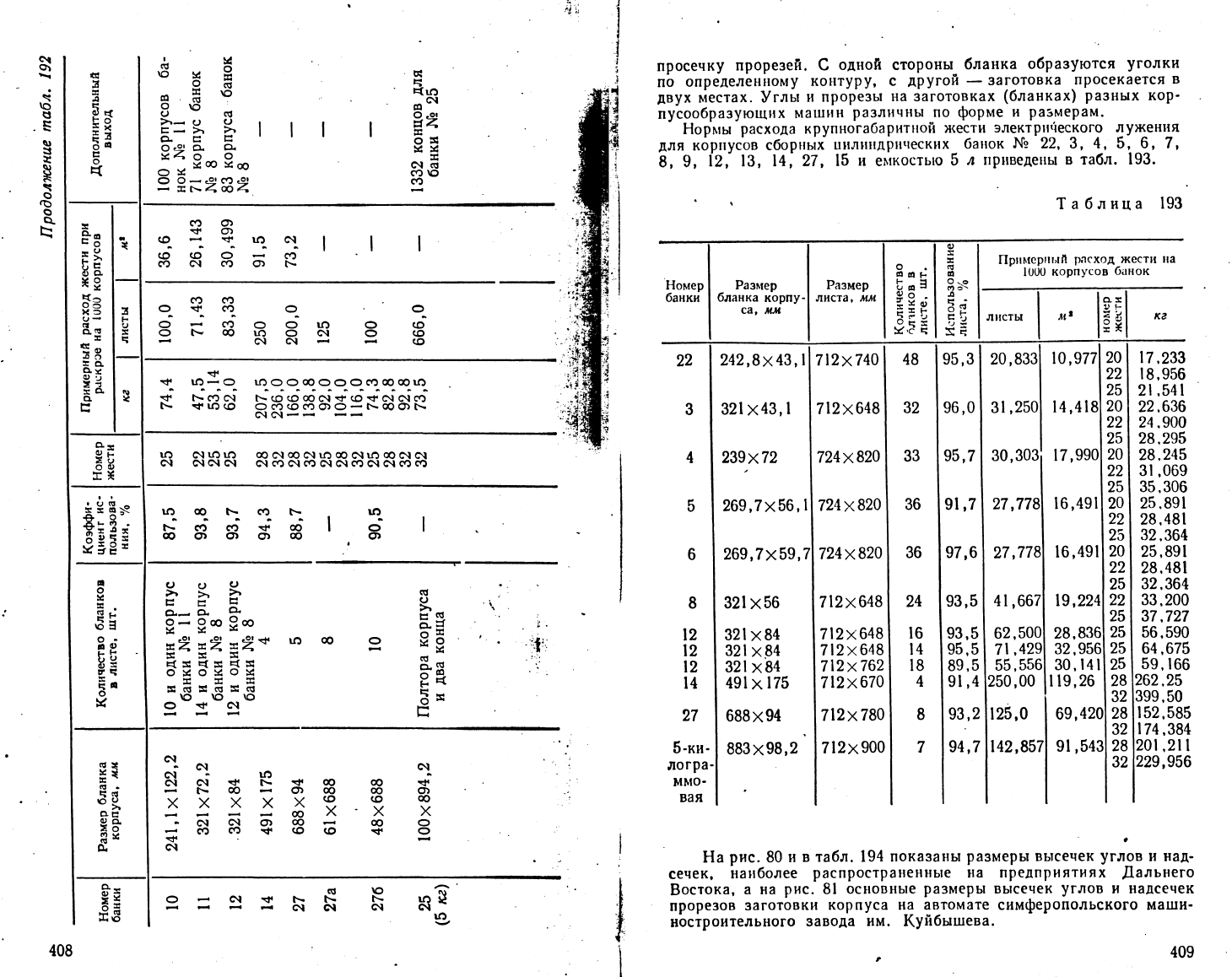

Продолжение

табл.

191

Вид

брака

Причина возникновения

брака

Способ

устранения

Непрямоугольные полосы

Смещение

трафарета

Неправильно

установлены перед-

ние

фиксаторы

Неправильно

установлены боковые

фиксаторы

Неправильно

отлакирована

жесть

Неправильно

установлены боковые

фиксаторы

Износ

направляющей пластины

или

ролика

бокового неподпружиненного

фиксатора

на

первой

или на

второй

операции

Чрезмерный

поджим полосы жести

боковыми

фиксаторами

на

второй

и

первой

операции

Отрегулировать дуговые фиксаторы

Правильно установить

и

отрегули-

ровать фиксаторы

Проверить

трафарет

или

сменить

жесть

Заменить направляющую пластину

или

боковой ролик фиксатора

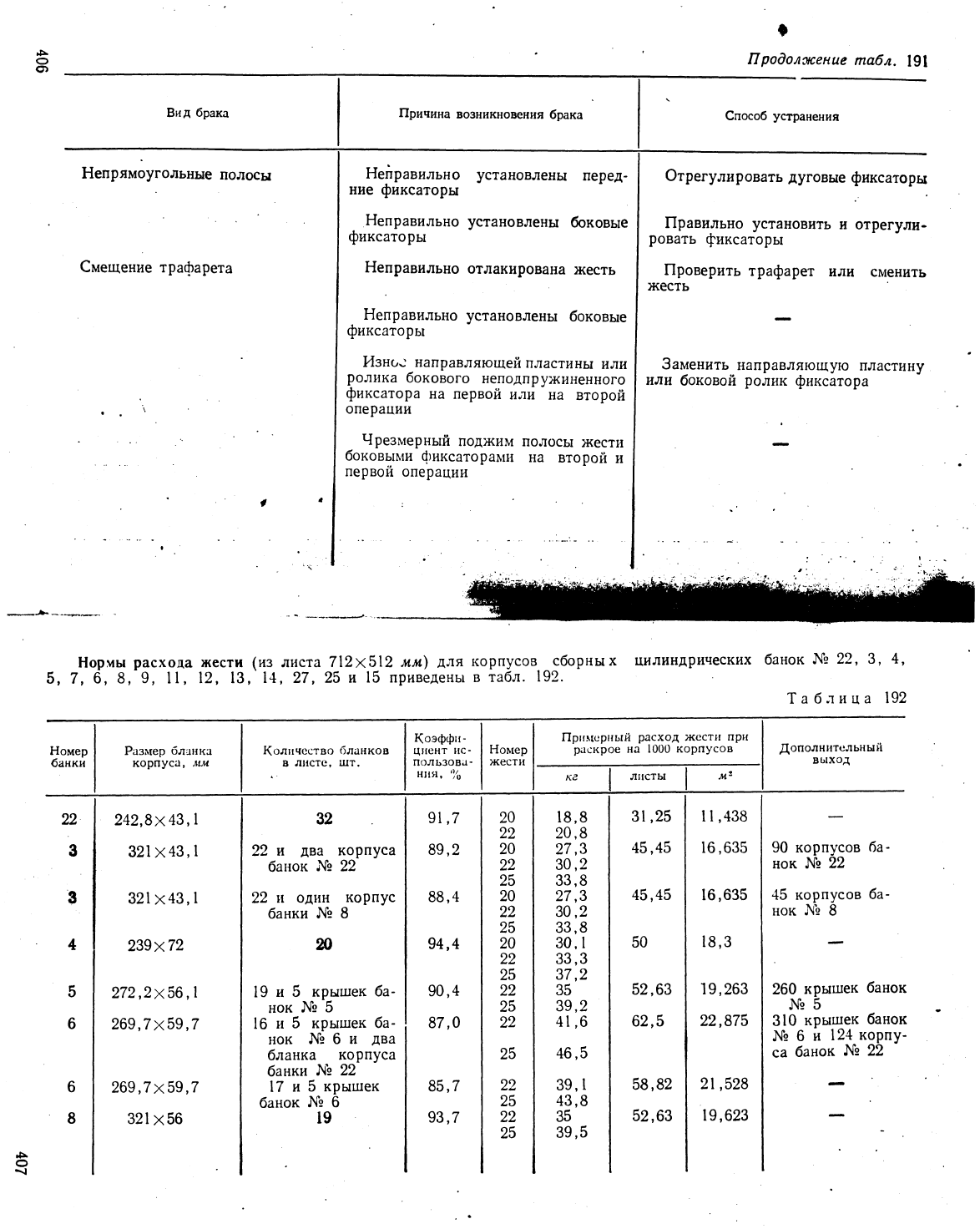

Нормы

расхода жести

(из

листа

712x512

мм) для

корпусов сборных цилиндрических банок

№ 22, 3, 4,

5, 7, 6, 8, 9, 11, 12, 13, 14, 27, 25 и 15

приведены

в

табл.

192.

Таблица

192

Номер

банки

22

3

3

4

5

6

6

8

Размер

блинка

корпуса,

мм

242,8x43,1

321X43,1

321x43,1

239x72

272,2x56,1

269,7x59,7

269,7x59,7

321x56

Количество

бланков

в

листе,

шт.

32

22 и два

корпуса

банок

№ 22

22 и

один корпус

банки

№ 8

20

19

и 5

крышек

ба-

нок

№ 5

16

и 5

крышек

ба-

нок

№

6 и два

бланка

корпуса

банки

№ 22

17

и 5

крышек

банок

№ 6

19

Коэффи-

циент

ис-

пользова-

ния,

%

91,7

89,2

88,4

94,4

90,4

87,0

85,7

93,7

Номер

жести

20

22

20

22

25

20

22

25

20

22

25

22

25

22

25

22

25

22

25

Примерный

расход

жести

при

раскрое

на

1000

корпусов

кг

18,8

20,8

27,3

30,2

33,8

27,3

30,2

33,8

30,1

33,3

37,2

35

39,2

41,6

46,5

39,1

43,8

35

39,5

листы

31,25

45,45

45,45

50

52,63

62,5

58,82

52,63

-

11,438

16,635

16,635

18,3

19,263

22,875

21,528

19,623

Дополнительный

выход

90

корпусов

ба-

нок

№ 22

45

корпусов

ба-

нок

№ 8

—

260

крышек банок

№

5

310

крышек банок

№ 6 и 124

корпу-

са

банок

№ 22

—

•

.

'

—

Дополн

ител

ьный

выход

|в

«

*3

*

?

>>

*&

* *

II

,

о

—

н

;*

*

18

=

0.

||

1

»

°-з

&

н

11

*ц^

оН*

*§ё

=

Количество

бланков

в

листе,

шт.

Размер

бланка

корпуса,

лш

|8

II

*

в

1

'-

-а

'

к

\о

^СШ

со

кз

• .

сч

о

\о

и

0 03

ОеО.

^-^

&

1 1

1

1

%*

0.

С С

'

' '

•

о 3!

О

^

Ои

О-

&

X

Ы<^

О О Я

.

*

°О

*

оО

С*

сз

о

^

со

\о

О О

—

|

е°

'

СО

с°!

СО

~-

Ж

1^-^

ОО^

*^

СО

0>

•^

о^

СО

«-•

"*•

Ю

С*

I

1

I

«

~

~

м

«

1

1

1

СО

С^

СО

55

1^

со

со

О

т^

СО О О

О

*—

'

СО О О Ю О

СО

о^*ооюос^осо

^

•^

Ю—

О

ЮО

О

ОООООСО

ООООЮ

^

Г^СОС<|

^

СО

СО

ОО

СЧ

-^

СО

т^

(М

СЧ

СО

^

т^ЮСО

О

СО СО

СО

СПО

—

Г^

ООО

^

с^

<м

—

—

•

— —

ю

с^юю

оо

с^

оо

с^

ю

оо

ез

ю

оо

с^

с^

с^

с^счсч

см

со

сч

со

с^

<м

со

<м

сч

со со

Ю ОО

1^

СО

1^

Ю

ОО

О) О)

О) СО О)

0 0

0

•

>>>>>>

я

,

с с к

У

О—

0-5-

е

со

. ' •

0-

ОСО

§00

0-|

..

Г-

*%

*%*%*

ю

°°

2

8

§

'

•

•

^

к

гг

**

к

><

аз

^

сз

:

;

О^ОЬйОЬЙ

дШ

-.

ас

к

я 2

<

38

гз

а

сз

К

сз

Р

о

43

,,

0

^

|

Я

с^

с^

см

§

к

з

ь

з;

8

§8

з;"

X

V V V V

*&

^О

°О

А./Ч/Ч>Ч

Х/Ч/Ч/

.

^-^^^^^-00^>-

X X

-<м<мо>оо~-«ооо

—

со со

т^

со

со

т»<

о

^«

•

*-*

с*

с«

Ю

"т*

О^-*С^г!<Г^1^

Г^

1О«

^.^.^.^С^СЧ!

с*

сЗ^

12,

408

просечку прорезей.

С

одной стороны бланка образуются уголки

по

определенному контуру,

с

другой

—

заготовка просекается

в

двух местах. Углы

и

прорезы

на

заготовках (бланках) разных кор-

пусообразующнх

машин

различны

по

форме

и

размерам.

Нормы

расхода

крупногабаритной

жести электрического лужения

для

корпусов сборных

цилиндрических

банок

№ 22, 3, 4, 5, 6, 7,

8, 9, 12, 13, 14, 27, 15 и

емкостью

5 л

приведены

в

табл.

193.

Таблица

193

Номер

банки

22

3

4

5

6

8

12

12

12

14

27

5-ки-

логра

ммо-

вая

Размер

бланка

корпу-

са,

мм

242,8x43,1

321x43,1

239x72

<•

269,7x56,

269,7x59,7

321x56

321x84

321x84

321x84

491x175

688x94

883x98,2

Размер

листа,

мм

712x740

712X648

724x820

724x820

724X820

712X648

712x648

712x648

712x762

712X670

712x780

712x900

Количество

олчнков

в

листе,

шт.

48

32

33

36

36

24

16

14

18

4

8

7

Использование

листа,

%

95,3

96,0

95,7

91,7

97,6

93,5

93,5

95,5

89,5

91,4

93,2

94,7

Примерный

расход

жести

на

1000 корпусов банок

листы

20,833

31,250

30,303

27,778

27,778

41,667

62,500

71,429

55,556

250,00

125,0

142,857

л"

10,977

14,418

17,990

16,491

16,491

19,224

28.836

32,956

30,141

119,26

69,420

91,543

номер

жести

20

22

25

20

22

25

20

22

25

20

22

25

20

22

25

22

25

25

25

25

28

32

28

32

28

32

кг

17,233

18,956

21,541

22,636

24,900

28,295

28,245

31,069

35,306

25,891

28,481

32,364

25,891

28,481

32,364

33,200

37,727

56,590

64,675

59,166

262,25

399,50

152,585

174,384

201,211

229,956

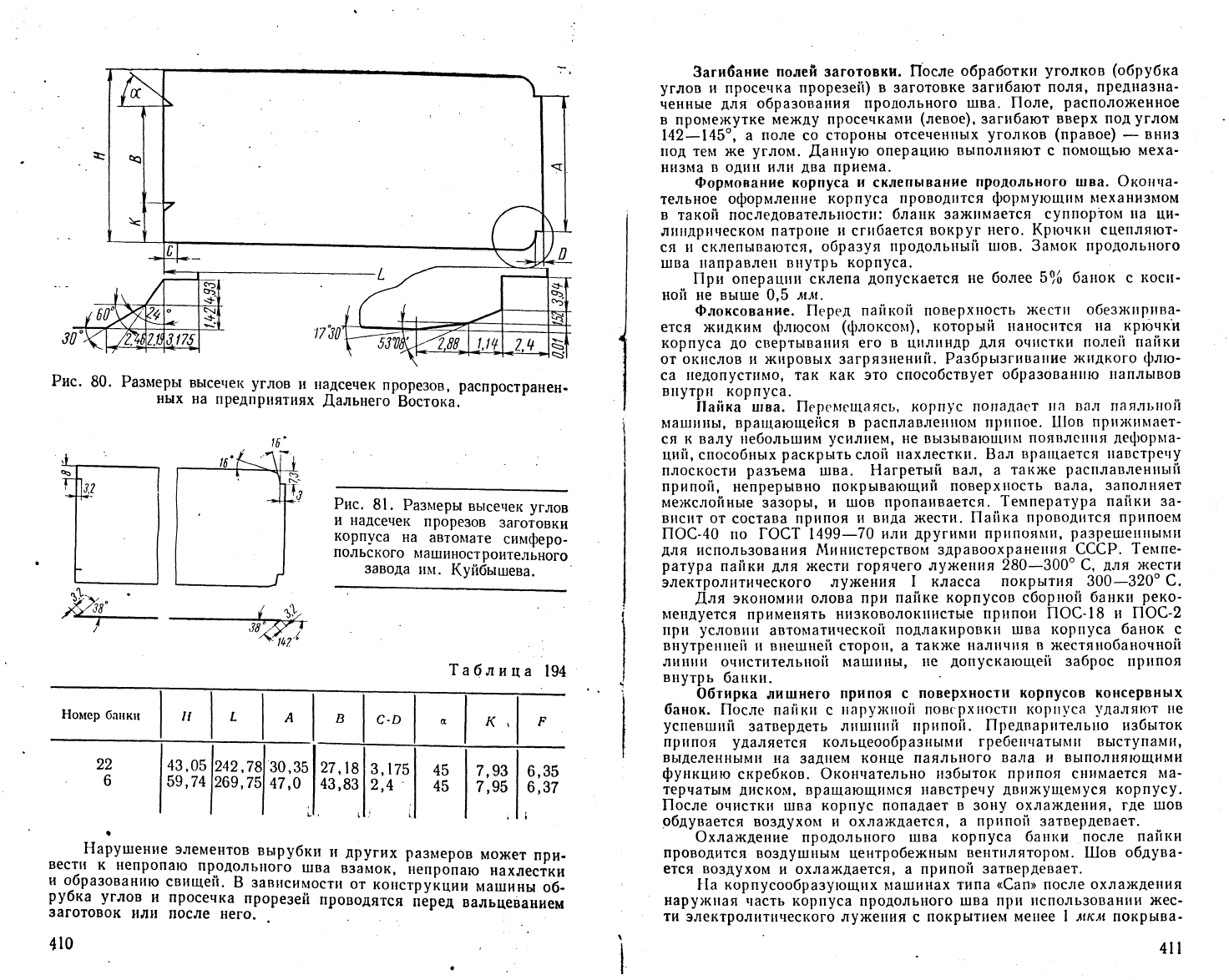

На

рис.

80 и

в

табл.

194

показаны размеры высечек

углов

и

над-

сечек, наиболее

распространенные

на

предприятиях

Дальнего

Востока,

а на

рис.

81

основные размеры высечек углов

и

надсечек

прорезов заготовки корпуса

на

автомате симферопольского маши-

ностроительного

завода

им.

Куйбышева.

409

60

/

17'3б

Рис.

80.

Размеры высечек углов

и

надсечек прорезов, распространен-

ных

на

предприятиях Дальнего Востока.

16'

л

'•

«'А^Л

<*э

г

]*?

-

\

^

-5»-

У

"'1

1

Рис.

81.

Размеры высечек углов

и

надсечек прорезов заготовки

корпуса

на

автомате симферо-

польского машиностроительного

завода

им.

Куйбышева.

/

38°/

&

V

)

Таблица

194

Номер

банки

22

6

//

43,05

59,74

I

242,78

269,75

А

30,35

47,0

1.

В

27,18

43,83

1

с-о

3,175

2,4

.'

1.

а

45

45

К

,

7,93

7,95

Р

6,35

6,37

;

Нарушение элементов вырубки

и

других размеров

может

при-

вести

к

непропаю продольного

шва

взамок, непропаю нахлестки

и

образованию свищей.

В

зависимости

от

конструкции машины

об-

рубка

углов

и

просечка прорезей

проводятся

перед

вальцеванием

заготовок

или

после

него.

ж

.

410

Загибание полей заготовки.

После

обработки

уголков

(обрубка

углов

и

просечка прорезей)

в

заготовке

загибают поля, предназна-

ченные

для

образования продольного

шва.

Поле,

расположенное

в

промежутке между просечками

(левое),

загибают вверх

под

углом

142—145°,

а

поле

со

стороны отсеченных уголков (правое)

—

вниз

иод

тем же

углом. Данную операцию выполняют

с

помощью

меха-

низма

в

один

или

два

приема.

Формование

корпуса

и

склепывание продольного

шва.

Оконча-

тельное

оформление корпуса проводится формующим механизмом

в

такой последовательности: бланк зажимается суппортом

на ци-

линдрическом

патроне

и

сгибается вокруг него. Крючки сцепляют-

ся и

склепываются, образуя продольный

шов.

Замок продольного

шва

направлен

внутрь корпуса.

При

операции

склепа допускается

не

более

5%

банок

с

коси-

ной

не

выше

0,5 мм.

Флоксование.

Перед

пайкой

поверхность жести обезжирива-

ется жидким флюсом (флоксом), который наносится

на

крючки

корпуса

до

свертывания

его в

цилиндр

для

очистки полей пайки

от

окислов

и

жировых загрязнений. Разбрызгивание жидкого

флю-

са

недопустимо,

так как это

способствует

образованию наплывов

внутри корпуса.

Пайка

шва.

Перемещаясь, корпус

попадает

на вал

паяльной

машины,

вращающейся

в

расплавленном припое.

Шов

прижимает-

ся к

валу небольшим усилием,

не

вызывающим появления деформа-

ций,

способных раскрыть слой нахлестки.

Вал

вращается навстречу

плоскости разъема

шва.

Нагретый

вал,

а

также расплавленный

припой,

непрерывно покрывающий поверхность вала, заполняет

межслойные

зазоры,

и шов

пропаивается. Температура пайки

за-

висит

от

состава

припоя

и

вида жести. Пайка проводится припоем

ПОС-40

по

ГОСТ

1499—70

или

другими припоями, разрешенными

для

использования Министерством здравоохранения

СССР.

Темпе-

ратура пайки

для

жести

горячего лужения

280—300°

С, для

жести

электролитического лужения

I

класса

покрытия

300—320°

С.

Для

экономии

олова

при

пайке корпусов сборной банки

реко-

мендуется применять

низковолокиистые

припои

ПОС-18

и

ПОС-2

при

условии автоматической

подлакировки

шва

корпуса банок

с

внутренней

и

внешней

сторон,

а

также

наличия

в

жестянобаночной

линии

очистительной машины,

не

допускающей заброс припоя

внутрь банки.

Обтирка лишнего припоя

с

поверхности корпусов консервных

банок. После

пайки

с

наружной

поверхности корпуса удаляют

не

успевший затвердеть лишний припой. Предварительно избыток

припоя

удаляется

кольцеообразными

гребенчатыми выступами,

выделенными

на

заднем конце паяльного вала

и

выполняющими

функцию

скребков. Окончательно избыток припоя снимается

ма-

терчатым диском,

вращающимся

навстречу движущемуся

корпусу.

После

очистки

шва

корпус попадает

в

зону охлаждения,

где шов

обдувается воздухом

и

охлаждается,

а

припой

затвердевает.

Охлаждение продольного

шва

корпуса банки после

пайки

проводится воздушным центробежным вентилятором.

Шов

обдува-

ется

воздухом

и

охлаждается,

а

припой

затвердевает.

На

корпусообразующих

машинах типа «Сап» после охлаждения

наружная часть корпуса продольного

шва при

использовании

жес-

ти

электролитического лужения

с

покрытием менее

1 мкм

покрыва-

411

ется

быстросохнущими лаками, предохраняющими наружную

часть

продольного

шва от

коррозии.

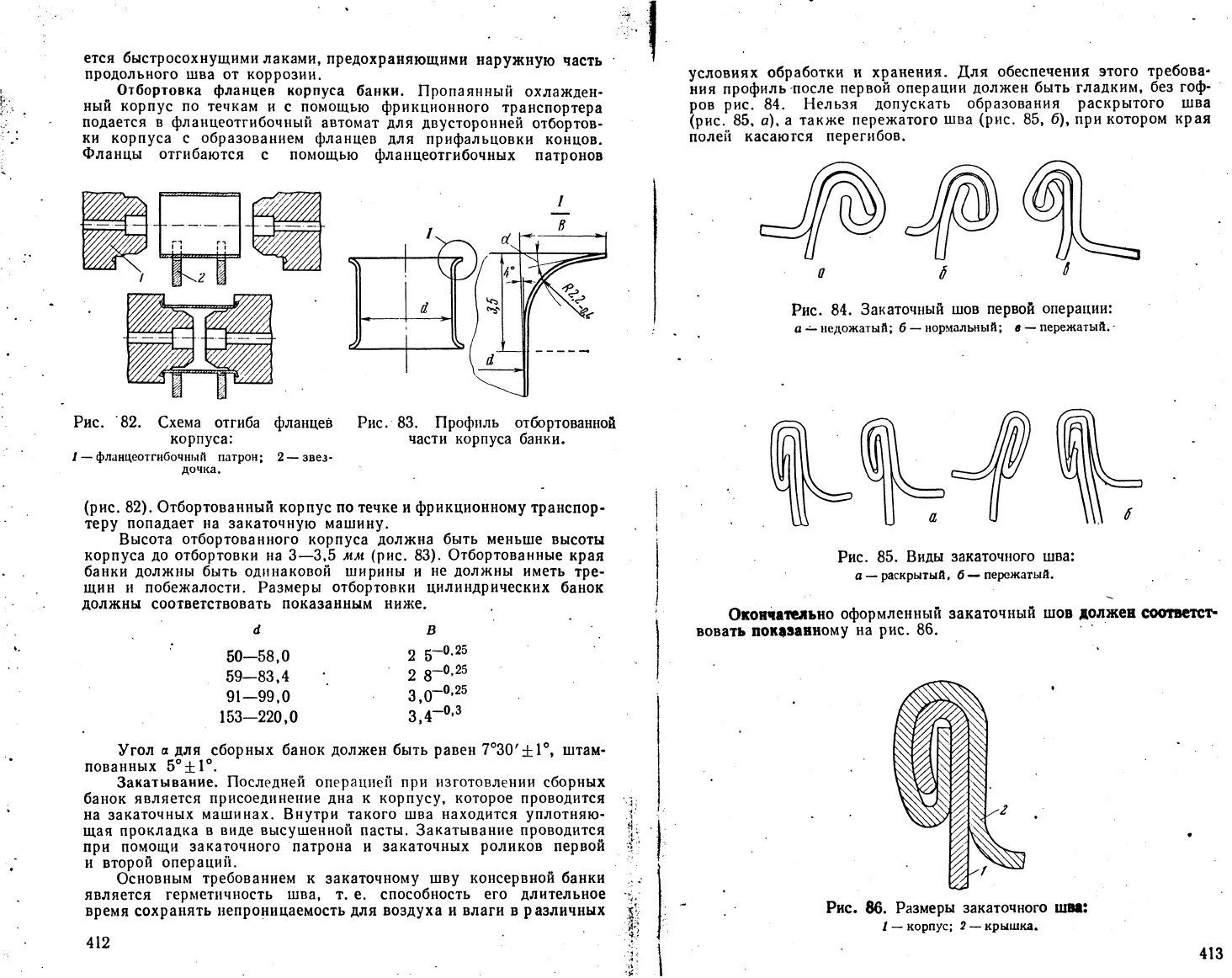

Отбортовка

фланцев корпуса банки.

Пропаянный

охлажден-

ный

корпус

по

течкам

и с

помощью фрикционного транспортера

подается

в

фланцеотгибочный

автомат

для

двусторонней

отбортов-

ки

корпуса

с

образованием фланцев

для

прифальцовки концов.

Фланцы отгибаются

с

помощью

фланцеотгибочных

патронов

Рис. "82.

Схема

отгиба

фланцев

корпуса:

/

—

фланцеотгибочный

патрон;

2 —

звез-

дочка.

Рис.

83.

Профиль

отбортованной

части

корпуса

банки.

(рис.

82).

Отбортованный корпус

по

течке

и

фрикционному транспор-

теру

попадает

на

закаточную машину.

Высота отбортованного корпуса должна быть меньше высоты

корпуса

до

отбортовки

на

3—3,5

мм

(рис. 83). Отбортованные края

банки

должны быть одинаковой

ширины

и не

должны иметь тре-

щин и

побежалости. Размеры отбортовки цилиндрических банок

должны

соответствовать

показанным ниже.

50—58,0

59—83,4

91—99,0

153-220,0

в

2

б'

0

-

25

2

8~°'

25

з,о-°»

25

Угол

а для

сборных банок

должен

быть равен

7°30'±1°,

штам-

пованных

б°±1°.

Закатывание. Последней операцией

при

изготовлении сборных

банок является присоединение

дна к

корпусу, которое проводится

на

закаточных

машинах.

Внутри такого

шва

находится уплотняю-

щая

прокладка

в

виде высушенной пасты. Закатывание проводится

при

помощи закаточного патрона

и

закаточных роликов первой

и

второй операций.

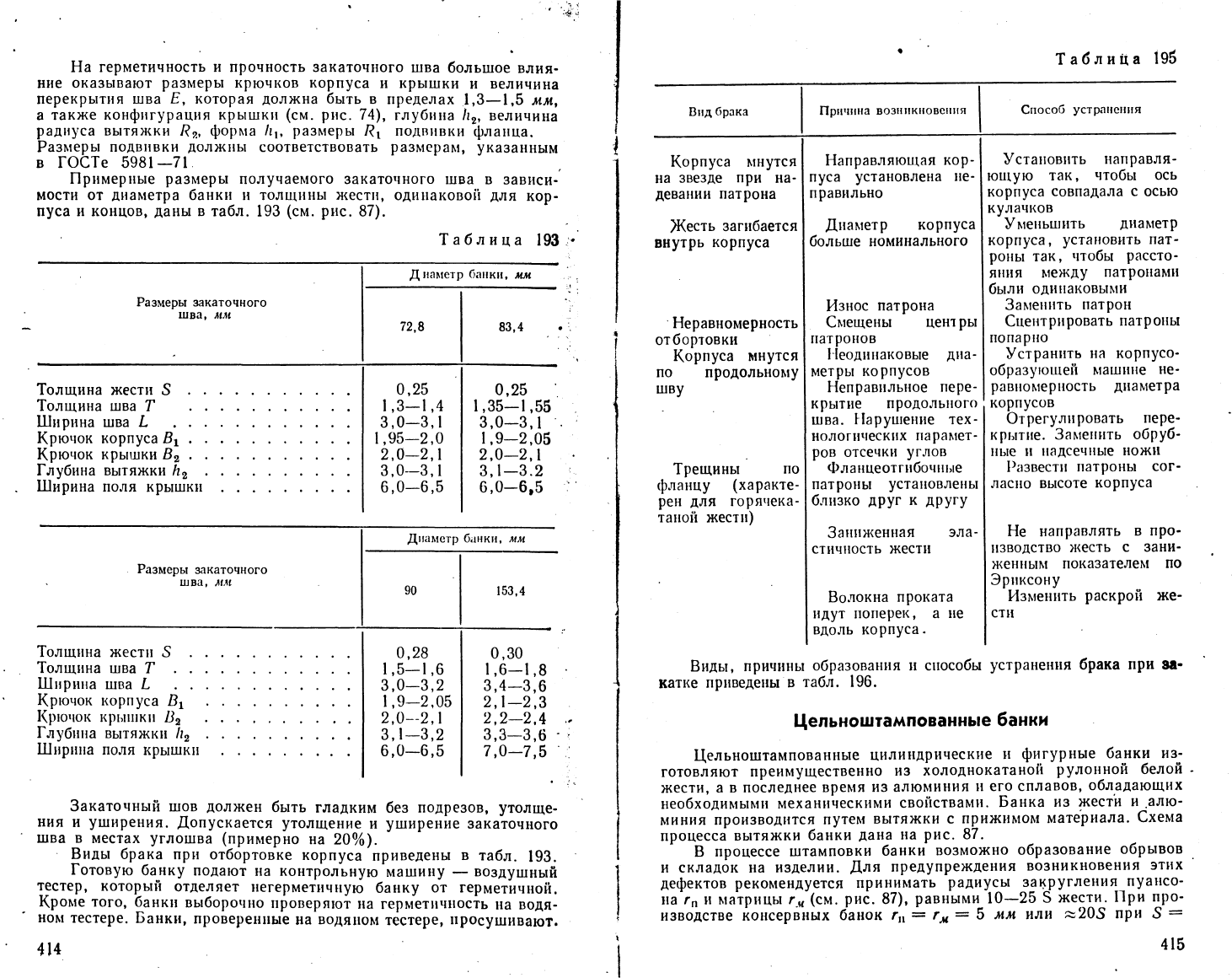

Основным

требованием

к

закаточному

шву

консервной банки

является герметичность шва,

т. е.

способность

его

длительное

время сохранять непроницаемость

для

воздуха

и

влаги

в

различных

412

условиях

обработки

и

хранения.

Для

обеспечения

этого

требова-

ния

профиль после первой операции должен быть гладким,

без

гоф-

ров

рис.

84.

Нельзя допускать образования раскрытого

шва

(рис.

85,

а), а

также пережатого

шва

(рис.

85, б), при

котором края

полей касаются перегибов.

Рис.

84.

Закаточный

шов

первой

операции:

а

~

недожатый;

б —

нормальный;

в —

пережатый.

Рис.

85.

Виды

закаточного

шва:

а

—раскрытый,

б—пережатый.

Окончательно

оформленный закаточный

шов

должен

соответст-

вовать

показанному

на

рис.

86.

Рис.

86.

Размеры

закаточного

шва:

/

—

корпус;

2 —

крышка.

413

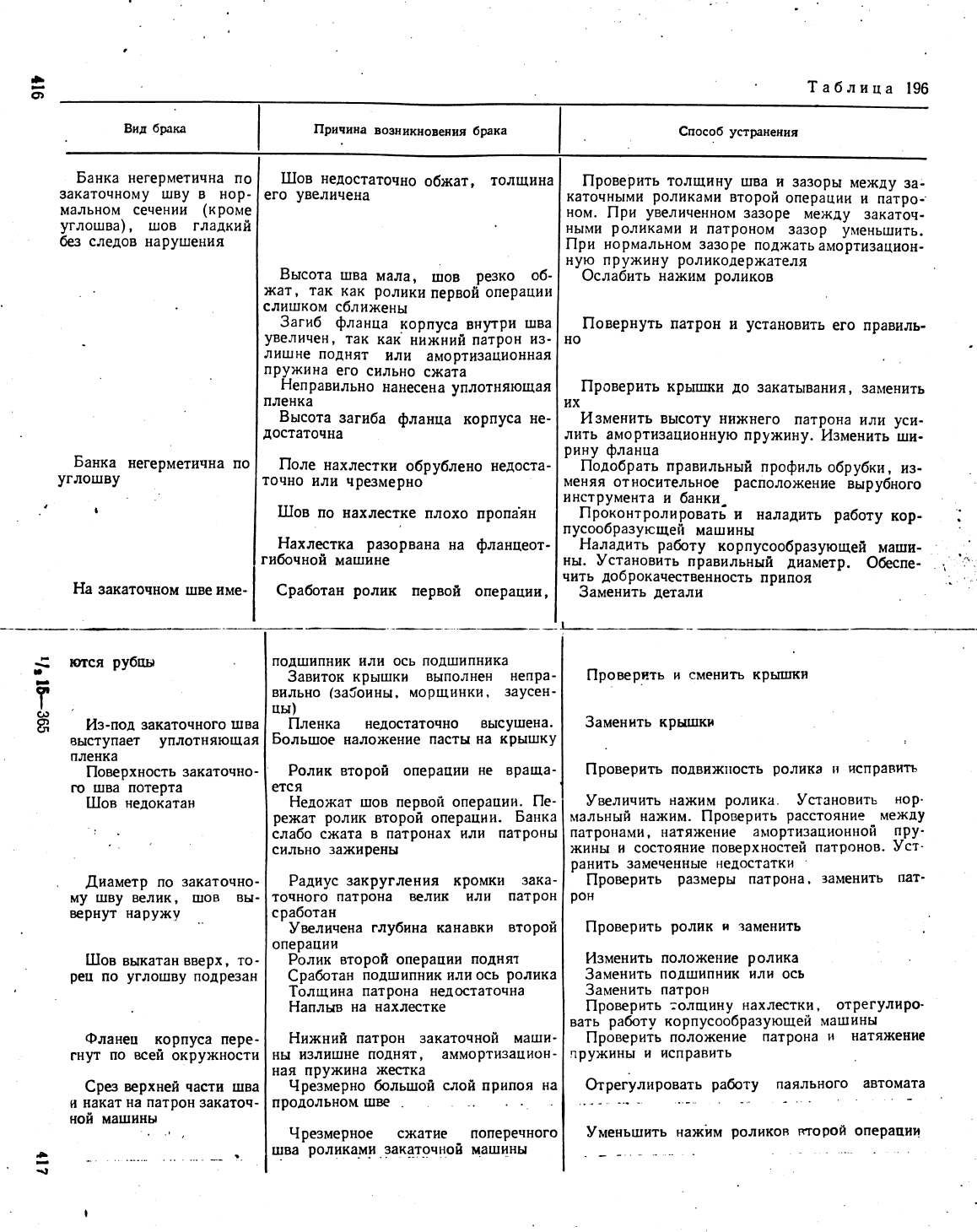

На

герметичность

и

прочность закаточного

шва

большое

влия-

ние

оказывают размеры крючков корпуса

и

крышки

и

величина

перекрытия

шва

Е,

которая должна быть

в

пределах

.1,3—1,5

мм,

а

также конфигурация

крышки

(см. рис. 74),

глубина

/1

2

,

величина

радиуса

вытяжки

/?

й

,

форма

/ц,

размеры

К

г

подвивки фланца.

Размеры подвивки должны соответствовать размерам, указанным

в

ГОСТе

5981-71

Примерные

размеры получаемого закаточного

шва в

зависи-

мости

от

диаметра банки

и

толщины жести, одинаковой

для

кор-

пуса

и

концов, даны

в

табл.

193

(см. рис. 87).

Таблица

193

Размеры

закаточного

шва,

мм

Толщина жести

5

Толщина

шва Т

Ширина

шва

1*

Крючок

корпуса

В±

Крючок

крышки

В

2

Глубина

вытяжки

/?

2

Ширина

пп,пя

крышки

.

Д

иаметр

72,8

0,25

1,3—1,4

3,0—3,1

1,95—2,0

2,0—2,1

3,0—3,1

6,0—6,5

банки,

мм

83,4

0,25

1,35—1,55

3,0—3,1

1,9—2,05

2,0—2,1

3,1—3.2

6,0—6,5

Размеры

закаточного

шва,

мм

Толщина жести

5

Толщина

шва Т

Ширина

шва

/,

Крючок

корпуса

В±

Крючок

крышки

13%

Глубина вытяжки

/7

2

Ширина

поля крышки

Диаметр

90

0 28

1,5—1

6

3

0—3

2

1

9—2

05

2,0—2,1

3,1—3,2

6,0—6,5

банки,

мм

153,4

0 30

1

6—1

8

3

4—3

6

2

1—2

3

2

2—2

4

3

3—3

6 -

7

0—7

5

Закаточный

шов

должен

быть гладким

без

подрезов,

утолще-

ния

и

уширения. Допускается утолщение

и

уширение закаточного

шва в

местах углошва (примерно

на

20%).

Виды брака

при

отбортовке корпуса приведены

в

табл.

193.

Готовую

банку подают

на

контрольную машину

—

воздушный

тестер,

который отделяет негерметичную банку

от

герметичной.

Кроме

того,

банки выборочно проверяют

на

герметичность

на

водя-

ном

тестере.

Банки, проверенные

на

водяном

тестере,

просушивают.

414

Таблица

195

Вид

брака

Причина

возникновения

Способ

устранения

Корпуса мнутся

на

звезде

при на-

девании

патрона

Жесть

загибается

внутрь

корпуса

Неравномерность

отбортовки

Корпуса мнутся

по

продольному

шву

Трещины

по

фланцу

(характе-

рен

для

горячека-

таной

жести)

Направляющая

кор-

пуса установлена

не-

правильно

Диаметр корпуса

больше номинального

Износ патрона

Смещены

цент

ры

патронов

Неодинаковые

диа-

метры

корпусов

Неправильное

пере-

крытие

продольного

шва. Нарушение

тех-

нологических

парамет-

ров

отсечки углов

Фланцеотгибочные

патроны

установлены

близко

друг

к

другу

Заниженная

стичность

жести

эла-

Волокна проката

идут поперек,

а не

вдоль корпуса.

Установить направля-

ющую

так,

чтобы

ось

корпуса

совпадала

с

осью

кулачков

Уменьшить

диаметр

корпуса, установить

пат-

роны

так,

чтобы рассто-

яния

между патронами

были

одинаковыми

Заменить

патрон

Сцентрировать

патроны

попарно

Устранить

на

корпусо-

образуюшей

машине

не-

равномерность

диаметра

корпусов

Отрегулировать

пере-

крытие.

Заменить обруб-

ные и

надсечные

ножи

Развести патроны

сог-

ласно высоте корпуса

Не

направлять

в

про-

изводство жесть

с

зани-

женным

показателем

по

Эриксону

Изменить

раскрой

же-

сти

Виды,

причины

образования

и

способы устранения

брака

при

за-

катке приведены

в

табл.

196.

Цельноштампованные банки

Цельноштампованные цилиндрические

и

фигурные банки

из-

готовляют преимущественно

из

холоднокатаной рулонной белой

жести,

а в

последнее время

из

алюминия

и его

сплавов, обладающих

необходимыми

механическими свойствами. Банка

из

жести

и

.алю-

миния

производится путем вытяжки

с

прижимом материала.

Схема

процесса вытяжки банки дана

на

рис.

87.

В

процессе штамповки банки возможно образование обрывов

и

складок

на

изделии.

Для

предупреждения возникновения этих

дефектов рекомендуется принимать радиусы закругления пуансо-

на

г

п

и

матрицы

г

м

(см. рис. 87),

равными

10—25

5

жести.

При

про-

изводстве

консервных

банок

г

и

=

г

м

=

5 мм или

^205

при 5

=

415

Таблица

196

Вид

брака

Причина возникновения

брака

Способ

устранения

Банка

негерметична

по

закаточному

шву в

нор-

мальном

сечении

(кроме

углошва),

шов

гладкий

без

следов

нарушения

Банка негерметична

по

углошву

На

закаточном

шве

име-

Шов

недостаточно

обжат,

толщина

его

увеличена

Высота

шва

мала,

шов

резко

об-

жат,

так как

ролики первой операции

слишком

сближены

Загиб фланца корпуса внутри

шва

увеличен,

так

как

нижний

патрон

из-

лишне

поднят

или

амортизационная

пружина

его

сильно сжата

Неправильно

нанесена уплотняющая

пленка

Высота загиба фланца корпуса

не-

достаточна

Поле

нахлестки

обрублено

недоста-

точно

или

чрезмерно

Шов

по

нахлестке

плохо

пропаян

Нахлестка

разорвана

на

фланцеот-

гибочной

машине

Сработан

ролик первой операции,

Проверить толщину

шва и

зазоры между

за-

каточными

роликами второй операции

и

патро-

ном.

При

увеличенном зазоре между закаточ-

ными

роликами

и

патроном зазор уменьшить.

При

нормальном

зазоре поджать амортизацион-

ную

пружину роликодержателя

Ослабить нажим роликов

Повернуть патрон

и

установить

его

правиль-

но

Проверить крышки

до

закатывания, заменить

их

Изменить

высоту

нижнего патрона

или

уси-

лить амортизационную пружину. Изменить

ши-

рину

фланца

Подобрать правильный профиль

обрубки,

из-

меняя

относительное расположение вырубного

инструмента

и

банки^

Проконтролировать

и

наладить

работу

кор-

пусообразующей

машины

Наладить работу

корпусообразующей

маши-

ны.

Установить правильный диаметр.

Обеспе-

чить доброкачественность припоя

Заменить

детали

•С

ются

рубгш

Из-под закаточного

шва

выступает уплотняющая

пленка

Поверхность закаточно-

го шва

потерта

Шов

недокатан

Диаметр

по

закаточно-

му шву

велик,

шов вы-

вернут наружу

Шов

выкатан

вверх,

то-

рец

по

углошву подрезан

Фланец

корпуса пере-

гнут

по

всей окружности

Срез верхней части

шва

я

накат

на

патрон закаточ-

ной

машины

подшипник

или ось

подшипника

Завиток

крышки

выполнен непра-

вильно

(забоины,

морщинки,

заусен-

цы)

Пленка

недостаточно высушена.

Большое наложение пасты

на

крышку

Ролик второй операции

не

враща-

ется

Недожат

шов

первой операции.

Пе-

режат ролик второй операции. Банка

слабо

сжата

в

патронах

или

патроны

сильно

зажирены

Радиус закругления кромки зака-

точного патрона велик

или

патрон

сработан

Увеличена глубина канавки второй

операции

Ролик второй операции

поднят

Сработан подшипник

или ось

ролика

Толщина

патрона недостаточна

Наплыв

на

нахлестке

Нижний

патрон закаточной

маши-

ны

излишне поднят, аммортизацион-

ная

пружина

жестка

Чрезмерно большой слой припоя

на

продольном

шве

Чрезмерное сжатие поперечного

шва

роликами закаточной

машины

Проверить

и

сменить крышки

Заменить крышки

Проверить подвижность ролика

и

исправить

Увеличить

нажим ролика. Установить нор-

мальный

нажим. Проверить расстояние между

патронами,

натяжение амортизационной пру-

жины

и

состояние поверхностей патронов. Уст-

ранить

замеченные недостатки

Проверить размеры патрона, заменить пат-

рон

Проверить ролик

и

заменить

Изменить

положение ролика

Заменить

подшипник

или ось

Заменить

патрон

Проверить толщину нахлестки,

отрегулиро-

вать работу корпусообразующей

машины

Проверить

положение патрона

и

натяжение

пружины

и

исправить

Отрегулировать работу паяльного автомата

Уменьшить

нажим роликов второй операции

оо

Прооолжение

табл.

196

Вид

брака

Причина

возникновенияУбрака

Способ

устранения

Фальшивый

шов

Выступ из-под

шва —

язык

Глубокая посадка кон-

Верхний

патрон установлен низко

по

отношению

к

роликам

Высота фланца патрона мала,

пат-

рон

изношен

Ролик

изношен,

дает

накат

Имеется скольжение между концом

и

патроном

Шпиндель

закаточного патрона име-

ет

большой

лкхЬт

в

вертикальном

па-

правлении

Чрезмерно

тугая

посадка

концов

на

корпус банки

Фланец корпуса банки

велик,

боль-

шая

отбортовка.

Слишком

глубоко

подвит фланец конца

Ролики

первой операции

недоста-

точно прижимают

шов

Чрезмерное

сжатие

шва

роликами

второй операции

Чрезмерно

большой слой припоя

на

продольном

шве

Чрезмерное

сжатие

банки нижним

поднимающим

патроном

Недостаточное нажатие банки ниж-

ним

патроном

Патрон установлен слишком низко

Отрегулировать расстояние между патроном

и

роликом

Сменить патрон

Сменить

ролик

Увеличить

сжатие

банки между патронами

Устранить вертикальный люфт шпинделя

па-

трона

Добиться

нормального размера корпуса банки

Уменьшить

сжатие

корпусов банок

в

патро-

нах

фланжера.

Уменьшить величину подвивки

Увеличить нажим

на шов

роликами первой

операции

Уменьшить нажим

на шов

роликами второй

операции

Отрегулировать

работу

паяльного

автомата

Уменьшить

сжатие

банки между патронами

Увеличить

сжатие

банки

в

патронах

Поднять патрон

Низкая посадка конца

Морщинистый

шов

пос-

ле

роликов второй опе-

рации

Прорезы

низа

шва

Короткий крюк конца,

недостаточная величина

загиба

фланца

конца

Большая толщина фланца

верхне-

го

патрона

Фланеп

верхнего

патрона изношен

Ролики второй операции

недоста-

точно прижимают

шов

Чрезмерное

сжатие

банки нижним

патроном

Верхний

патрон установлен низко

по

отношению

к

роликам

Чрезмерное

сжатие

шва

роликами

второй

операции

Банка

скользит

или

вращается

на

патроне

Ролики закаточной

машины

не

вра-

щаются

на

своей

оси

Чрезмерно большой

слой

припоя

на

продольном

шве

Диаметр конца

мал

(короткий фла-

нец

конца)

Ролики первой операции

установ-

лены

свободно

(недостаточно

подви-

вают фланец

конца)

Сменить верхний патрон

Сменить патрон

Увеличить прижим роликов второй

операпи

Уменьшить

сжатие

банки

в

патронах

Отрегулировать

расстояние между

патронов

и

роликом

Уменьшить нажим

на шов

роликами второй

операции

Увеличить

сжатие

банки

в

патронах

Проверить палец, роликоподшипник

оси в

состояние смазки

Отрегулировать работу паяльного автомата

Увеличить

высечку

и

поле конца

Увеличить нажим

на шов

роликами первой

операции (приблизить ролики)

сх

с:

л

5

|

1

Б

?

<§

5

С

X

5

Г

л

О

СО

X

5

1

С

3

о

а

си

С1)

-

О

•я

о

о.

И

1

с;

О

0.

ч

04

я*

я

го

Си

Н

о

о

го

(-1

1

РОЛИКИ

второй

операции

ша'

о

ш

го

о.

на

оси и не

прижимают

шов

мерно

по

всей длине

0

н

я

1

о»

я

Н

о

л

Н

ИШЧНЭ1

&

я

го

0

1

Слишком

сильное

иоджатие

1

поджимным

столом

го

с

I I

ч

^

н

я

О

Б~*

*

э

1

1

го §-

^

л

§

и

с

ю

о

Л

Си

я

и

0>

Си

Ш

(_

>>

0

1

1

=1

О

§

3

X

25

Недостаточное

прижатие

банк

жимным

столом

Углубление

в

конце

(выемке)

статочно

го"§

1

я

^

'о

Большой

кр

чрезмерно

бол

фланца

конца

я

1

о.

ё

о

о

Си

0

И

1

Си

д

00

Л

|

О

го

оэ

3

т

Слишком

сильно раскатан

ни:

роликами

второй операции

3

с

г

со

я

я

V

^

'§

I

я

т

1

о

Си

регули

О

Велик

завиток

фланца

конца

о

н

•^

я

1

01

я

Н

о

.а

н

я

сг

.

я

1

^

о

сз

з:

Недостаточное прижатие банк

жимным

столом

|

ю

я

3|

Б

0.

^

Малый

крюк

недостаточный

к

3

го

9

^^

я

0

о

1

и

§.

I

&

о.

6

Мал

фланец корпуса

со

я

1

«3

а

^

<

§

н

о

5

1

1

1

и

г

х

*

^

я

в*

Чрезмерное

сжатие

банки

по

ным

столом

&>'§

||

2

о

Большой

кр

са

—

чрезмерш

загиб корпуса

33

я

го

2

^^

X

§

о.

л

н

о.

регули

О

Большой фланец корпуса

420

.

=

0,22ч-0,25

мм.

Величина зазора

между

пуансоном

и

матрицей

зависит

от

толщины штампуемого материала_

и

допусков

на его

толщину.

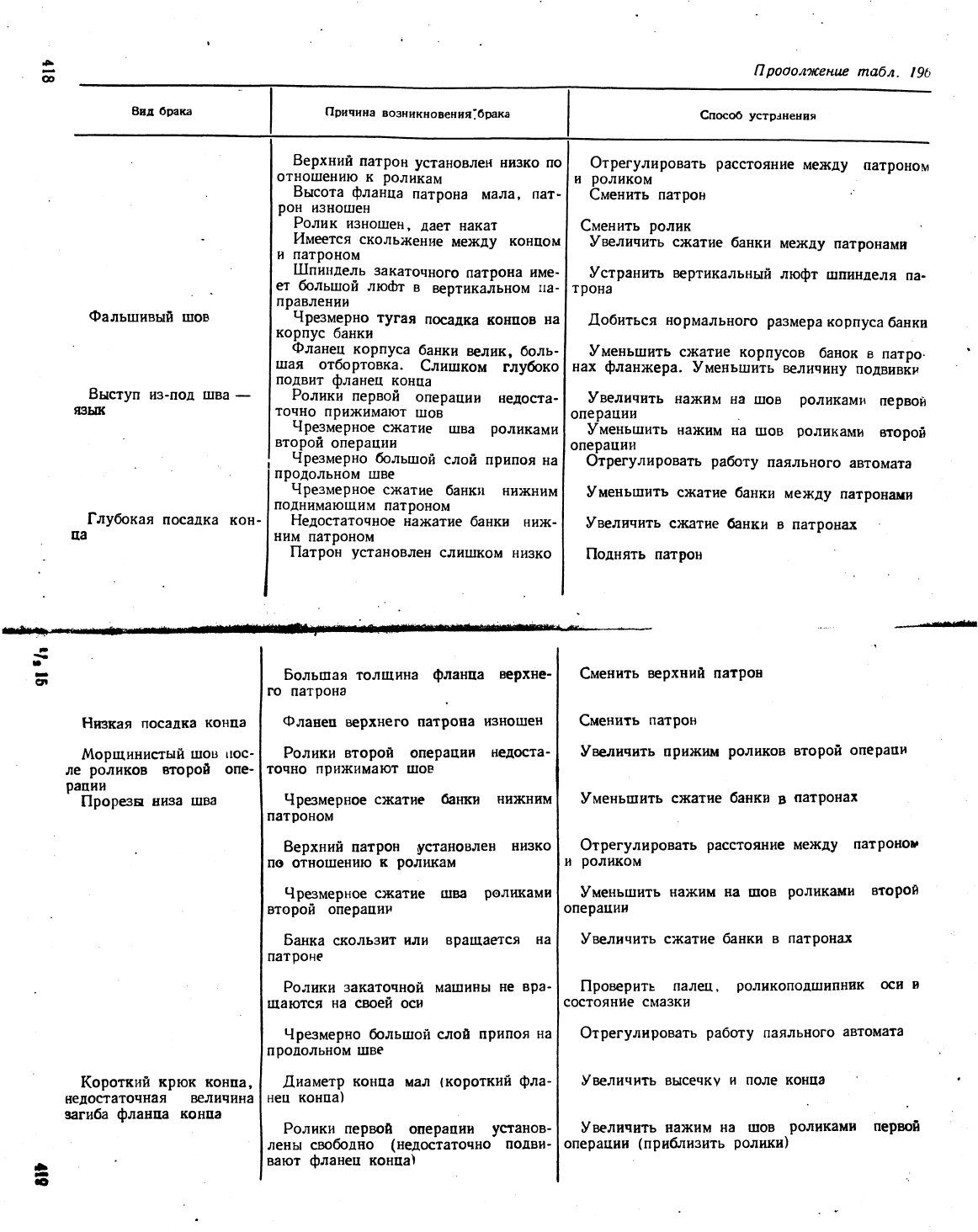

Рис.

87.

Схема процесса вытяжки

банки:

/

_

матрица;

2 —

пуансон,

3 —

прижимное

кольцо;

С?

—

усилие прижима,

обеспечи-

вающее

получение

гладкой

поверхности

вытянутой

банки;

О

—

диаметр

заготовки;

(

1

1

_

диаметр

донышка

банки

до

закруг-

ления;

б/

2

—

внутренний диаметр банки,

измеряемый

по

средней

толщине;

</

3

—

диаметр

фланца;

</

4

—

диаметр

фланца бан-

ки

до

обрезки;

/I—высота

цилиндриче-

ской

части;

г—-радиус

закругления.

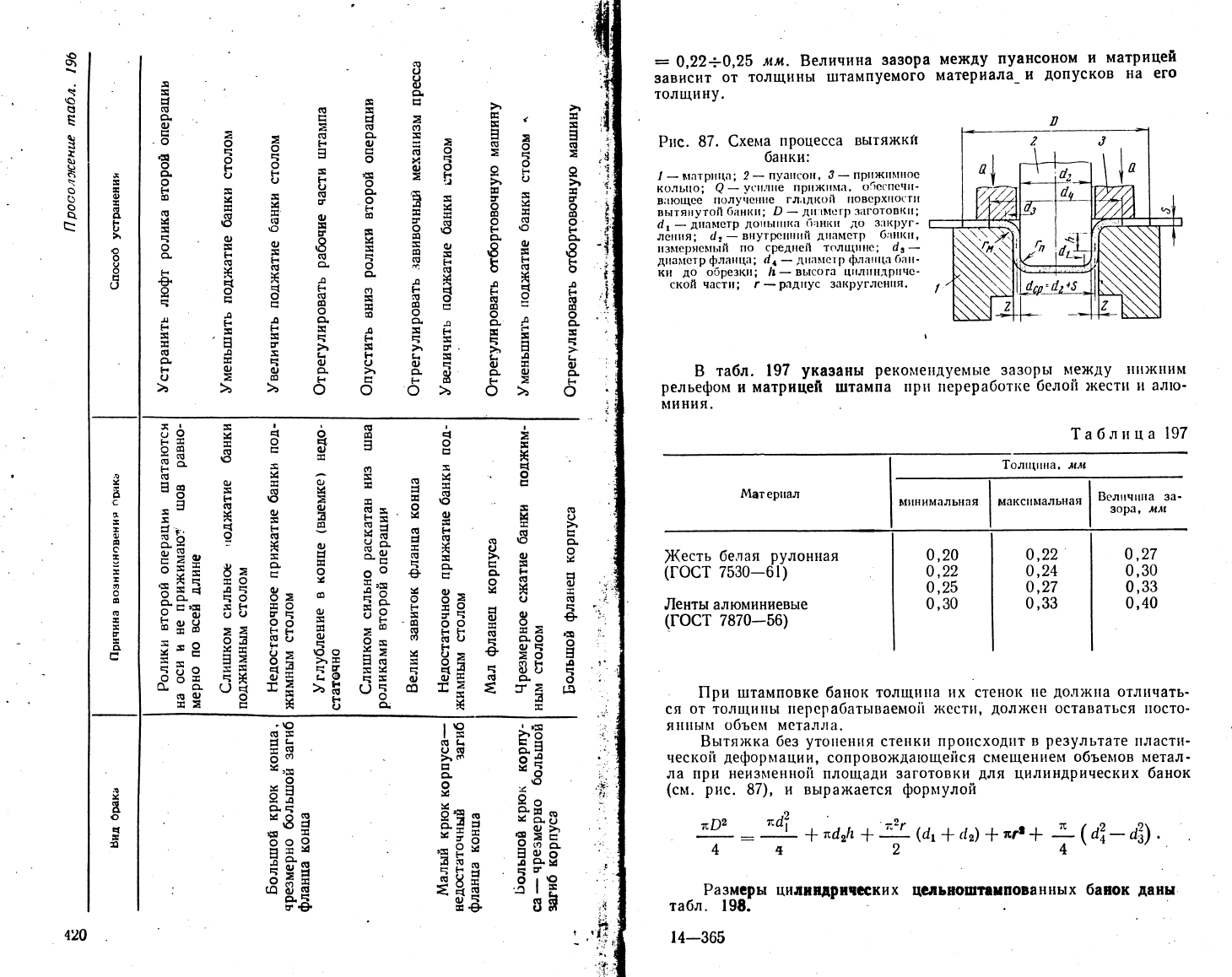

В

табл.

197

указаны рекомендуемые зазоры между

нижним

рельефом

и

матрицей штампа

при

переработке белой жести

и

алю-

миния.

Таблица

197

Мат

ериал

Жесть

белая рулонная

(ГОСТ

7530—61)

Ленты алюминиевые

(ГОСТ

7870—56)

Толщина,

мм

минимальная

0,20

0,22

0,25

0,30

максимальная

0,22

0,24

0,27

0,33

Величина

за-

зора,

мм

0,27

0,30

0,33

0,40

При

штамповке банок

толщина

их

стенок

не

должна отличать-

ся от

толщины

перерабатываемой

жести, должен оставаться посто-

янным

объем металла.

Вытяжка

без

утонения стенки происходит

в

результате

пласти-

ческой

деформации, сопровождающейся смещением объемов метал-

ла при

неизменной

площади заготовки

для

цилиндрических банок

(см. рис. 87),

и

выражается формулой

КС&

.

'

-т-2

г

Размеры

цилиндрических

цельноштамповаиных

банок

даны

табл.

198.

•

•

.

14-365