Дубровин И.А. Организация и планирование производства на предприятиях

Подождите немного. Документ загружается.

сравнению с нормативными фактических выходов мясопродуктов. На

упитанности животных отрицательно сказываются длительная передержка

скота, неправильное удаление жира с туши и внутренних органов.

Выбор линии обработки скота осуществляется с учетом

технологических схем убоя и переработки туши. В зависимости от

количества перерабатываемого скота применяют линии полностью,

частично конвейерные и безконвейерные. Тип линии определяет

потребность в рабочих и их расстановку. Наряду с машинными (при

съемке шкур), механизированными (распиловка туш, забеловка)

значительную долю составляют малоэффективные ручные операции,

затрудняющие организацию потока.

В зависимости от объема поступающего скота при недогрузке

рабочих операции укрупняются, применяются переходы рабочих. При

увеличении перегрузки операцию над несколькими тушами могут

параллельно выполнять несколько рабочих. Если объединение нескольких

операций требует их выполнения на разной высоте, то устанавливаются

подъемно-спускные площадки.

Общее количество рабочих Ч

к

на конвейерной линии рассчитывается

по формуле

Ч

к

= t

опi

К

1

К

2

/ t

п

,

где t

опi

- сумма оперативного времени на все операции при переработке данного вида

скота; К

1

и К

2

– поправочные коэффициенты к оперативному времени, учитывающие

производительность линии и массу обрабатываемой туши; t

п

– такт процесса

соответственно.

С учетом сменной производительности П

см

, расстояния между

тушами L

т

, продолжительности смены Т

см

скорость конвейера V

к

регулируется из соотношения:

V

к

= П

см

L

т

/ T

см

60

Длина зоны рабочего места L

рi

на конвейере убоя скота и обработки

туш определяется по формуле

L

рi

= V

к

t

опi

Расстояние между тушами определяется видом конвейера и скота

(например, для конвейера обескровливания крупного рогатого скота – 1,2

или 1,8 м, свиней – 0,6 или 0,9 м).

В колбасном производстве выпуск ориентируется на заказы в

укрупненном ассортименте. Детальный ассортимент определяется в

41

2

1

3

4

зависимости от вида и качества мяса, находящегося в посоле и наличия

оболочки (по видам и диаметру). Это затрудняет специализацию на

выпуске одного-двух видов изделий. Наиболее характерный поток –

переменно-поточный, где, наряду с аппаратурными, используется ручной

труд как на технологических (подготовка сырья, формовка колбас), так и

транспортных операциях (перемещение фарша, рам). При всем

многообразии колбасных изделий унифицированы состав оборудования на

операциях (измельчение, вымешивание, формовка и др.).

Процесс мясоперерабатывающего производства включает три

стадии: подготовительную (обвалка, жиловки, сортировка),

технологическую и реализацию готовой продукции, включая экспедицию,

хранение и упаковку. Состав подготовительной стадии меняется в

зависимости от вида сырья. При переработке мяса жилованного в блоках

из процесса исключается часть операций (обвалка и жиловка), но

появляются другие операции (размораживание и измельчение блоков).

Подготовительная стадия осуществляется в сырьевом отделении.

Количество рабочих мест для обвалки и жиловки рассчитывают с учетом

времени выполнения операции и такта процесса, который определяется из

укрупненных норм потребности в основном сырье для обеспечения

задания по производству колбасных, кулинарных изделий,

свинокопченостей. С учетом переработки нескольких видов сырья

(говядина, свинина, баранина), такт рассчитывается по каждому конвейеру

раздельно. При недогрузке рабочих совмещение операций осуществляется

в рамках одного конвейера и отделения в целом.

Поток в колбасном производстве “древовиден” – из одного

сырьевого отделения предметы труда поступают на несколько

обособленных потоков для выработки различных видов изделий (колбас,

свинокопченостей, полуфабрикатов).

Производственное задание на технологической стадии определяется

пропускной способностью термического отделения. Такт процесса

устанавливается как средневзвешенная величина выпуска различных видов

изделий. С учетом специфики работы, величина такта определяет

промежуток времени между двумя очередными загрузками (выгрузками)

камер, которые в зависимости от размера вмещают 2-4 рамы. Большинство

технологического оборудования может использоваться при выпуске

колбасных изделий различных наименований (волчки, фаршемешалки,

шприцы, термокамеры).

При составлении почасового графика использования оборудования

необходимо учитывать, что последовательность запуска должна свести к

минимуму потери производительности машин и массы изделий при

переходе от обработки одного изделия к другому и в ожидании обработки,

а также обеспечить загрузку участвующих в процессе машин и рабочих в

течение всего рабочего дня. Так, потери производительности в

термическом отделении зависят от продолжительности обработки,

42

2

1

3

4

вместимости рам и различного времени на ручную загрузку и выгрузку

рам с колбасными изделиями, сосисками, сардельками. В частности,

потери времени при переходах сокращает организация в начале рабочего

дня изготовления изделий в оболочке большого диаметра, а в конце – в

черевах, сосисок, сарделек.

При запуске изделий следует учитывать длительность естественных

операций: посол (фарш для полукопченых колбас – 3 суток, вареных – от

0,25-0,5 до 2 суток), осадка (вареные – 2 ч, в широких оболочках – 4-6 ч),

охлаждение. Поэтому на предприятии для обеспечения непрерывной

работы создаются заделы: в посоле, чтобы обеспечить загрузку

шприцовочного отделения в течение 2 смен, а на осадке для работы

термического отделения в 2,5-3 смены.

В молочном производстве весь процесс делится на следующие

стадии: приемка молока, подготовка, технологическая обработка и

хранение. Приемка молока осуществляется в специальном отделении по

количеству и качеству, выдерживая график поставки сырья, чтобы не

допускать простоя транспорта. При расчете потока учитывают, что

определение количества поступающего молока на заводах ведут в потоке с

помощью специальных счетчиков. Для измерения массы нестандартного и

фляжного молока применяются весы периодического действия.

Процессы подготовки молока (отчистка, нормализация,

пастеризация, охлаждение) являются аппаратурными, используемое

оборудование в основном непрерывного действия с высоким уровнем

автоматизации. Их обслуживание и мойка не требуют непосредственного

участия рабочего, а только его наблюдения. Отсюда широкое

использование многоагрегатного обслуживания с применением

централизованного пульта управления разгрузкой и выгрузкой

резервуаров, датчиков и других контрольно-измерительных приборов.

Резервуары для хранения, технологическое оборудование устанавливаются

с соблюдением в каждый час баланса продуктов, поступивших на

обработку и закончивших ее, находящихся в переработке и на хранении.

Для резервуаров такт операции t

р

рассчитывается с учетом их

оборачиваемости К

об

в смену и емкости Е по формуле

t

р

= Т

э

/ Е К

об

.

Количество сепараторов и обслуживающих рабочих рассчитываются

с учетом графика периодичности их работы и мойки, не допуская

одновременной мойки всех машин.

Выпуск цельномолочной продукции осуществляется в соответствии

с постоянно меняющимися заказами. Срок исполнения заказа, как правило,

меньше суток. Выработанная продукция должна реализоваться в

43

2

1

3

4

минимальные сроки, так как сроки ее хранения незначительны (молоко и

сливки не более 20 ч.), что исключает образование маневренных запасов.

Отсюда при наличии широкого ассортимента нецелесообразна узкая

специализация цехов и участков, на одном и том же оборудовании

вырабатывается несколько сходных по технологии видов продукции.

Переход с одного изделия на другое организуется с минимальными

потерями времени на мойку и переналадку. Так, сначала осуществляется

производство обычного творога мягкого диетического и затем плодово-

ягодного с добавлением различных сиропов.

На предприятиях широко применяются современные линии и

автоматы для фасовки в различные виды упаковки (всевозможные пакеты,

бутылки и др.). Ряд процессов: при изготовлении традиционного творога,

сыров и вспомогательные (укладка продукции в тару, перемещение и

погрузка ее в специальный транспорт) - мало механизированы.

Конечная масса ряда продуктов из молока значительно ниже в

сравнении с исходным сырьем (масло, творог, сыры, сметана). Для

сопоставимости расчетов техническую производительность оборудования

и такты операций пересчитывают в готовый продукт с применением

специальных коэффициентов К

п

:

К

п

= 1 / Н

р

,

где Н

р

– норма расхода сырья на единицу продукции.

Пример расчета тактов операции процесса производства сухого

обезжиренного молока (СОМ) с учетом К

п

приведен в табл. 3.

При обработке молочного сырья не допускается отклонение

параметров от предусмотренных технологическими инструкциями. Это

ограничивает возможности сокращения длительности процесса.

При проведении естественных процессов в нескольких резервуарах

(ваннах) первая партия полуфабриката пойдет на розлив (прессование) и

другие операции из нормально сквашенного (свернутого для сыра) сырья.

Каждая последующая партия вырабатывается из сырья, в котором

длительность процессов сквашивания (свертывания) увеличены. Причем

отклонение с каждым резервуаром нарастает и в последнем из них равно

продолжительности такта заквасочного отделения в пределах

технологической продолжительности: кефир 3-4 ч, творог 1-2 ч.

Соответствие такта операции пределам допустимого отклонения

регулируется размером сменного задания, вместимостью резервуаров

(ванн), их количеством, производительностью оборудования на

последующих операциях.

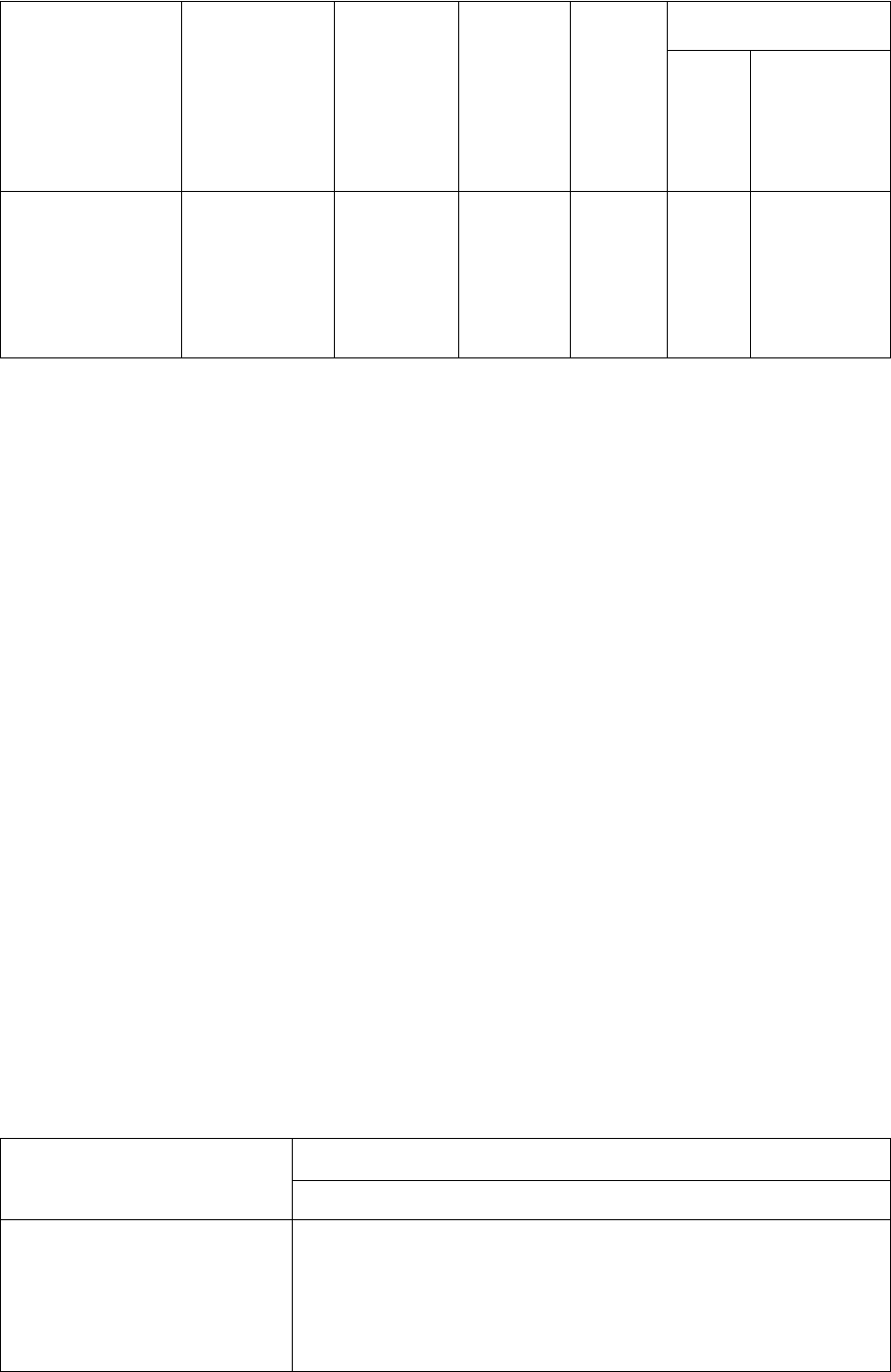

Таблица 3

44

2

1

3

4

Операция

Готовый

продукт

(полу

фабрикат)

Производ

ительност

ь в час, т

Норма

расхода

на 1 т

СОМ, т

Коэфф

ициент

пересч

ета

Такт операции

в на -

туре

в

приведенн

ых

единицах

1.Пастеризация

2.Сгущение

3.Сушка

Обезжиренн

ое молоко:

натуральное

сгущенное

сухое

5

1,4

0,45

11,2

2,3

1

0,.09

0,42

1

12

43

133

133

102

133

В молочной промышленности важную роль в организации процессов

играет качество молока (сыропригодность, кислотность, термостойкость).

Они определяют направления его переработки, загрузку оборудования и

рабочих. Переработка молока требует комплексного подхода. Для этого

предусматривают использование сопутствующих ресурсов (обработка

пахты и сыворотки), что выделяет дополнительные потоки в производстве,

особенно в период максимального поступления молока.

Вопросы для самопроверки и задачи

1. Обоснуйте возможности и значение организационных структур в

деятельности предприятия.

2. Что включает в себя производственный процесс? Как и для каких целей

ведут анализ его структуры.

3. Охарактеризуйте особенности каждого из типов производства.

4. Дайте характеристику состава производственного цикла, значения и путей

сокращения его длительности.

5. Охарактеризуйте, какое влияние оказывают особенности основного

производства предприятий мясной и молочной промышленности на его организацию.

6. Дайте оценку резервов совершенствования производства, исходя из

пропорциональности, непрерывности и параллельности организации выпуска

продукции.

Цикл – смешанный. Длительность смены – 8 ч, регламентированных

перерывов – 40 и созревания 380 мин.

Операции

Оперативное время, с

1 2 3 4 5 6 7 8 9 10

1.Подготовка смеси

2.Транспортировка

3.Формование

4.Созревание

5.Укладка

15 20 30 25 40 60 4,5 21 32 16

30 40 15 20 30 40 32 42 54 50

60 50 40 30 25 35 51 31 18 30

- - - - - - - - - -

25 30 20 43 50 41 25 42 27 29

45

2

1

3

4

Выпуск, ед. 450 500 420 560 620 380 490 540 390 480

7. Оцените ритмичность при вариантах задания на производство

Дни 1 2 3 4 5 6 7 8 9 10 Итого, %

Факт

План

10 11 12 13 9 8 8 12 10 7 100

8 12 13 9 11 7 6 11 13 10 100

Варианты 1 2 3 4 5 6 7 8 9 10

Выпуск, т 300 250 280 320 430 390 410 460 510 540

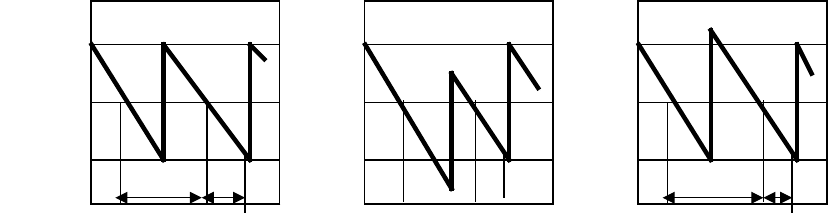

8. По данным задачи 6 рассчитайте технологический, транспортный,

оборотный, страховой заделы и межоперационные (с построением эпюры) заделы.

9. По данным задачи 6 проведите расчеты возможных вариантов переходов: до

начала, после окончания выполнения операции, регламент совмещения в течение

смены.

10. Определите сменную, годовую производственную мощность, уровень

общей, экстенсивной и интенсивной загрузки мощности. Продукт – творог 9%-ной

жирности А и нежирный – Б. Норма расхода сырья на 1 т А – 6,8 т, Б – 7,3 т. Ведущее

оборудование – ванны емкостью 2,5 т и автомат для фасовки. Продолжительность

смены – 8 ч, перерывов – 1 ч.

Показатели Ед, изм.

Варианты

1 2 3 4 5

1. Выпуск в год А

Б

2. Количество ванн

3. Норма производительности

автомата фасовки

т

т

ед.

кг / ч

30

50

2

700

20

70

3

800

40

40

4

500

20

80

2

500

30

70

3

600

2. ОПЕРАТИВНОЕ РЕГУЛИРОВАНИЕ ПРОИЗВОДСТВА

2.1. Системы оперативного регулирования производства

Оперативное регулирование – определяющее звено системы

организации деятельности предприятия. Это комплекс методов,

организационных форм и технико-экономических расчетов по

конкретизации прогнозов и планов, доведения заданных показателей до

каждого исполнителя и контроль их исполнения. Его задачей является

определение работ всех структурных подразделений предприятий и

обеспечение поставок на рынок товаров в необходимом ассортименте,

требуемого качества, в установленные сроки при наилучшем

использовании производственных ресурсов. В этих целях проводится

согласование работы всех цехов и участков, обеспечивается ритмичность

46

2

1

3

4

производства, пропорциональность загрузки оборудования, сокращение

длительности производственного цикла.

В ходе оперативного регулирования показатели конкретизируются

во времени (разбивкой годовых планов на короткие промежутки времени:

квартал, месяц декада, сутки, смена и час) и в пространстве, детализацией

заданий каждому подразделению предприятия. Показатели доводятся до

непосредственных исполнителей, организуется контроль и оперативный

учет за ходом производства. Своевременно принимаются меры по

предупреждению и устранению возможных диспропорций и

несоответствий в производственном процессе.

К объектам оперативного регулирования относятся процессы

(производство, ремонт, транспортировка) и ресурсы (сырье и материалы,

живой труд, мощность).

Учитывая характер и содержание задач, форму их реализации

оперативное регулирование целесообразно дифференцировать на

календарное планирование и диспетчирование. В ходе календарного

планирования устанавливаются задания цехам (участкам, рабочим

местам) на короткие периоды времени в виде графиков выпуска и отгрузки

продукции, движения предметов труда по операциям, загрузки

оборудования, проведения ремонтных и прочих необходимых в процессе

производства работ. Цель календарного планирования - соизмерение

заданий с производственными возможностями подразделений предприятий

в данный момент времени.

Диспетчирование включает оперативный контроль и координацию

работ взаимосвязанных цехов и участков в ходе производства.

Диспетчирование позволяет своевременно регулировать производство.

В зависимости от масштаба применения оперативное регулирование

разделяется на межцеховое и внутрицеховое. Межцеховое регулирование

призвано обеспечить слаженную работу основных цехов, их

бесперебойное снабжение и обслуживание вспомогательными

структурными подразделениями. Его содержанием является разработка

взаимоувязанных планов-графиков работы всех подразделений,

предусматривающих опережение начала работ в цехах (участках),

осуществляющих подготовительные процессы. Внутрицеховое

регулирование предназначено для регламентации работ внутри каждого

подразделения в соответствии с общим заданием на производство и

ведение работ.

Для качественного выполнения работ оперативному регулированию

необходимо наличие обоснованной нормативной базы, применение

оптимизационных методов и ЭВМ. Нормативная база должна включать

календарные показатели (продолжительность производственного цикла,

величина партии и опережения, периодичность выпуска изделий в

производство). Важно знать нормы затрат труда, использования мощности

47

2

1

3

4

(производительность оборудования, коэффициент сменности),

материальной обеспеченности производства (нормативы заделов).

Единство форм и методов оперативного регулирования реализуется

применением следующих основных систем: позаказная, планирования «на

склад», по комплектам, по заделам, непрерывного планирования,

«стандартные планы», «Канбан». Они получили распространение на

предприятиях различных отраслей и целевого назначения и обеспечивают

заданную эффективность производственной деятельности.

Позаказная система предусматривает определение каждому

подразделению специальных заказов на обработку предметов труда или

выработку изделий. Выполнение заказов взаимоувязывается с помощью

специальных графиков, определяющих последовательность и срок

выполнения заказов. Сферы применения позаказной системы ограничены

единичным производством ввиду неравномерной загрузки оборудования,

длительного пролеживания предметов труда в ожидании обработки,

потребности в значительных заделах.

В системе «на склад» устанавливается три уровня запасов на складе:

минимальный, максимальный, точка заказа. Минимальный запас

обеспечивает бесперебойную реализацию готовой продукции и снабжение

потребляющих цехов предметами труда в случае его несвоевременного

выполнения. Максимальный запас определяет предельную величину,

свыше которой дальнейшее накопление нецелесообразно в виду

затоваривания. Его величина равна сумме минимального запаса и размера

задания на новое производство изделий (предметов труда). Точка заказа –

величина запаса, при достижении которого необходимо возобновить

дополнение изделий. Рассчитывается точка заказа произведением

среднедневной потребности на длительность цикла (в днях).

Система, в известной мере, самобалансирующаяся, позволяет

бесперебойно снабжать потребителя при задержке поступления новых

изделий и увеличении спроса за счет расходования минимального запаса

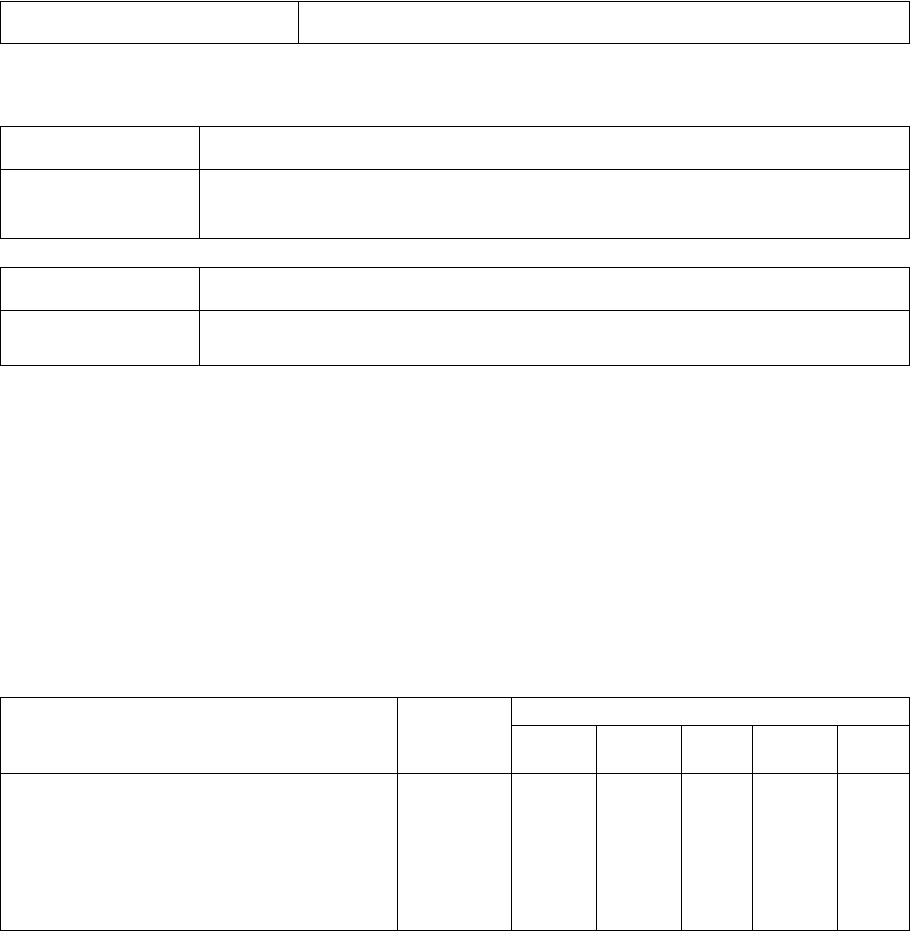

(см. рис. 8).

К производствам, работающим в условиях сбыта «на склад»,

относятся мясо-жировое, консервное, значительная доля выпуска творога,

масла, сырокопченых колбас.

48

б.

t

1

t

2

t

в.

t

1

t

2

t

а.

t

1

t

2

t

Z

max

Z

тз

Z

min

2

1

3

4

Рис. 8. График движения складских запасов:

а - При сбалансированном потреблении и пополнении;

б - При запаздывании выполнения;

в - при преждевременном пополнении;

Z

max

и Z

min

- максимальный и минимальный запас; Z

тз

- точка заказа; t – текущее

время; t

1

- интервал времени, через который выдается заказ; t

2

– интервал времени

выполнения заказа.

Система планирования по комплектам основана на разработке

нормативов по срокам и количеству изделий, входящих в комплект,

рецептуру. Все подразделения должны соблюдать графики подготовки и

поставок полуфабрикатов предметов труда на окончательную совместную

обработку (смешивание компонентов и вальцовка смеси при изготовлении

сырково-творожных изделий, составление фарша и перемешивание при

производстве колбас). В качестве плановой учетной единицы принимается

количество компонентов по рецептуре на производство единицы

продукции (100 т фарша).

Регулирование по заделам (система ритм) основано на оценке

отставания каждого подразделения от заданного ритма производства и

поддержании его на предусмотренном в плане уровне. Наряду с оценкой

ритмичности можно планировать по такту процесса. В соответствии с

расчетной величиной такта обеспечивается равная пропускная способность

сопряженных рабочих мест (цехов, участков).

Система непрерывного планирования представляет соединение

двух систем: по комплектам и заделам. Она нашла применение в серийном,

многономенклатурном производстве и предусматривает ежедневное

моделирование хода производства с помощью единого сквозного плана-

графика с указанием срока запуска каждого предмета труда в

производство. Количество поставляемых заготовительными

подразделениями предметов труда определяется произведением задания по

выпуску готовой продукции на норму расхода материалов (по рецептуре).

Для оперативного учета, контроля и регулирования используются

специальные картотеки пропорциональности, в карточках которых

отражаются сроки и периодичность запуска предметов труда.

На ряде предприятий применяется система стандартных планов. В

ее основе обеспечение постоянно повторяющихся по содержанию работ в

определенные периоды времени (сутки, смена). Цикл производства

изделий определенного варианта ассортимента принимается равным

неделе либо кратным ей. Это объясняется установленным режимом

чередования труда и отдыха. Затем составляют задание по дням (сменам),

неделям, тождественно тиражируя их в течение всех циклически

повторяющихся интервалов года при совпадении исходных условий:

неизменной трудоемкости, состава сырья, спроса и загрузки оборудования.

49

2

1

3

4

Система «Канбан» получила распространение в

автомобилестроении. Первым предприятием, применившим систему

является фирма «Тойота». Это позволило при всем многообразии

комплектующих сократить их запас до 3-х часов, свело к максимуму

оборачиваемость средств и обеспечило конкурентоспособность на

мировом рынке. Сущность термина Канбан можно перевести как точно во

время. Сущность ее в оперативном регулировании количества и

ассортимента на каждой стадии производства. Система действует не

автоматически, требует определенных обязательных условий, без

соблюдения которых эффективность регулирования сводится к нулю. Это

сбалансированность, пропорциональность всех звеньев производства,

сокращение продолжительности переходов с одного изделия на другое,

прямоточность хода производства, его рациональное размещение, четкое

нормирование всех работ, автономный контроль качества на каждом

рабочем месте. Самое же главное – это активное участие в системе всех

работников, которым приходится контролировать работу каждого

предыдущего звена.

В основе системы «Канбан» две карточки: заказа на производство и

отбора материалов. Карточки имеют общие реквизиты. Это склад,

наименование и регистрационный номер изделия, участок, размер партии

(контейнер, в котором она доставляется).

В карточке отбора также определяется число предметов труда,

которое должно быть взято с предыдущего участка. Из карточки заказа

можно узнать число изделий в качестве задания на производство

(переработку) предшествующему участку.

Карточки одновременно выполняют функции оперативного задания

и контроля. Действует специальная схема их циркуляции в пределах

смежных рабочих мест. Предмет труда направляется на последующую

операцию для обработки, его сопровождают карточки отбора. Изделия

принимаются на обработку, а на предшествующее рабочее место

направляется карточка очередного заказа, в которой указано, сколько

изделий осталось, принято, надо ли поставлять еще. Система, как паутина,

охватывает всех, занятых в процессе производства, вплоть до внешних

поставщиков и потребителей в части сбыта продукции.

Главным критерием оценки любой системы оперативного

планирования является показатель ритмичности работы участка (цеха) и

обеспечение спроса на рынке товаров.

2.2. Особенности оперативного регулирования на предприятиях

мясной и молочной промышленности

При общности задач и содержания оперативного регулирования

производства, характерных для всех отраслей, механическое их

перенесение в конкретные условия функционирования производства

50

2

1

3

4