Дубровин И.А. Организация и планирование производства на предприятиях

Подождите немного. Документ загружается.

являются естественные процессы, относящиеся к основным (сквашивание,

созревание).

По способу выполнения различают ручные, машинно-ручные,

машинные (аппаратные) и автоматические операции.

Состав и структура производственного процесса зависят от

соотношения различных операций в общем их количестве. Анализ

структуры позволяет выявить резервы совершенствования процессов,

определить уровень их механизации и автоматизации. В этих целях часто

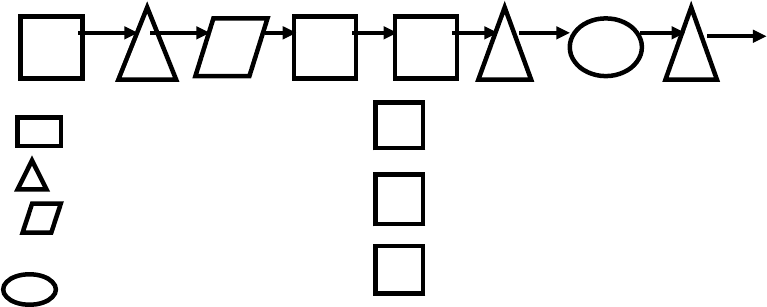

используют графический метод анализа (рис.1).

В процессе анализа о резервах производства судят по удельному

весу транспортных операций и выполняемых вручную в общем

количестве. Принимают меры по совершенствованию их выполнения.

Устраняются нерациональные перевозки, перемещение предметов труда

совмещается с технологической обработкой, применяются прогрессивные

орудия труда.

Одного простого представления о структуре предприятия

недостаточно. В целях совершенствования производственного процесса

необходимо уметь количественно оценить уровень организации,

необходимо соблюдение следующих принципов: пропорциональность,

непрерывность, параллельность, прямоточность, ритмичность.

- технологические - ручные –1

- транспортные

- машино-ручные – 2

- контрольные

-машинные (аппаратурные) – 3

-естественные

Рис.1. Примерная структура производственного процесса

Пропорциональность производственного процесса предполагает

соответствие возможностей взаимосвязанных подразделений предприятия

(рабочих мест, цехов, участков) по объему работ (выпуску продукции в

единицу времени) в основном, вспомогательном и обслуживающем

производствах. Чем выше уровень пропорциональности, тем слаженнее

работа подразделений, лучше загружены производственные мощности,

меньше простоев.

Несоблюдение пропорциональности приводит к перегрузкам

оборудования и потерям рабочего времени на участках, а также к

снижению выпуска продукции и ухудшению ее качества.

11

1

3

2

1 2

3

2

3

1

2

3

2

1

3

4

Уровень пропорциональности оценивается специальным

коэффициентом, величина которого рассчитывается из соотношения

между возможным объемом работ (выпуском продукции) на каждом

рабочем месте (участке) и минимальным. Так, в творожном производстве

производительность участка сквашивания – 0,8 т в смену, охлаждения и

прессования – 1 и фасовки – 1,2 т в смену. Коэффициент

пропорциональности на участках сквашивания 1 (0,8/0,8), охлаждения и

прессования 1,25 (1/0,8), прессования 1,5 (1,2/0,8). Следовательно, на

участках охлаждения и прессования, фасовки недогрузка составляет

соответственно 25 и 50 %.

Общую пропорциональность процесса характеризует обобщающий

коэффициент, рассчитываемый по формуле

К

ип

=

mK

прi

2

, (i = 1, m),

где К

прi

– коэффициент пропорциональности на отдельных i-тых участках; m –

количество участков

Используя данные примера К

ип

=1,27

35,125,11

22

, видим, что

возможности цеха в целом недоиспользуются на 27 %.

Повышению пропорциональности способствуют расшивка «узких

мест», установка более производительных машин и их модернизация,

интенсификация естественных процессов, механизация и автоматизация

ручных операций.

Сущность принципа непрерывности состоит в устранении

перерывов при передаче предметов труда с одной операции на другую,

безостановочной работе всех действующих в производстве машин и

аппаратов. Чем меньше перерывов, тем короче цикл изготовления

продукции, ниже ее трудоемкость, выше производительность труда и

другие показатели эффективности.

Условиями непрерывности являются прямоточность перемещения

предметов труда в процессе производства и параллельность выполнения

операций, специализация рабочих мест, механизация и автоматизация

производства.

Непрерывность оценивается коэффициентом К

н

, который с учетом

длительности всех не перекрываемых технологическими операциями

перерывов Т

пер

определяется по формуле

К

н

= 1 – (Т

пер

/ Т

ц

,)

где Т

ц

– длительность производственного цикла.

12

2

1

3

4

При общей длительности цикла производства творога 10 ч. Т

пер

= 7 ч., т.е.

непрерывность (технологическая обработка) составляет всего 30 %.

Обеспечив лучшую прямоточность, можно на том же оборудовании

выпускать больше продукции.

Параллельность – одновременное выполнение на рабочих местах

всех входящих в технологический цикл операций над разными предметами

труда. В колбасном производстве одновременно на различных рабочих

местах осуществляются разделка мяса на костях, измельчение мяса,

составление фарша, формование, термическая обработка колбас. С

технологической обработкой совмещаются перемещение, контроль,

подготовка упаковки, погрузочно-разгрузочные работы. Преимущества

параллельности максимально реализуются при определенных объемах

производства, непрерывной технологии и производительном

оборудовании.

Уровень параллельности процессов характеризуется коэффициентом

К

п

, рассчитываемым по формуле

К

п

= Т

п

/ Т

ц

,

где Т

п

– длительность производственного цикла при параллельном виде движения.

При параллельном выполнении операций длительность цикла – 360 мин.

Фактическая длительность цикла – 420 мин.

К

п

= 0,84 (360 / 420)

Прямоточность предусматривает передвижение предметов труда на

операциях производственного процесса по кратчайшим расстояниям. Для

этого рабочие места располагаются в последовательности,

соответствующей технологическому процессу: без встречных, возвратных,

тупиковых перемещений труда. Необходимо обеспечить поступательность

потока. В этих целях в мясной и молочной промышленности используется

«самотек» предметов труда с начальной обработкой на верхних этажах и

последующим их перемещением вниз трубопроводом и другими

приспособлениями под силой собственной физической массы. В

соблюдении прямоточности важную роль играет расположение вблизи

основных цехов вспомогательных и обслуживающих подразделений.

Коэффициент прямоточности К

пт

рассчитывается с учетом

суммарной длительности всех не перекрываемых технологической

обработкой транспортных операций Т

тр

:

К

пт

= 1 – Т

тр

/ Т

ц

.

Длительность транспортных операций 40 мин, а производственного цикла 430

мин. К

пт

= 0,91 (1 – 40 / 430).

13

2

1

3

4

Ритмичность производства характеризуется повторением

отдельных процессов в равные промежутки времени на всех стадиях

производства либо одинаковым объемом работ (выпуском продукции) по

сравнению с плановым. Ритмичность регулируется графиками

производства и отгрузки продукции, поступления сырья и материалов за

час, смену, сутки и другие промежутки времени. Потребность изделий

увязывается с договорами и производственными возможностями

предприятия. Чем меньше отклонений в объеме работ от плана-графика,

тем полнее удовлетворяются потребности, рациональнее используются

производственные ресурсы. Ритмичность определяется особенностями

производств и спросом. Для одних предприятий - это сдача одного объекта

в год, для других – несколько сотен изделий в сутки.

В условиях специализированного производства и устойчивой

номенклатуры выпуска коэффициент ритмичности К

р

можно рассчитать из

сопоставления суммы недовыполнения фактического выпуска от

планового задания или объема работ по j-тым периодам времени (часам,

сменам и др.) А

i

с общим плановым количеством В:

К

р

= 1 – А

i

/ В (j = 1, к).

План производства цельномолочной продукции на месяц – 130 т,

недовыполнение в первой декаде – 10 т, во второй – 5 т, перевыполнение в третьей – 10

т, К

р

= 0,89 [1- (10 + 5 + 10) / 130].

При определении коэффициента ритмичности можно также

учитывать положительные и отрицательные отклонения по абсолютной

величине фактического объема выпуска B

ф

от заданного B

п

К

р

= 1 – [(B

ф

– B

п

)] / B.

При условиях, принятых выше, К

р

= 0,81 [1-(10+5+10) / 130].

Условием эффективного применения принципов рациональной

организации производства является его специализация, унификация и

надежность.

Специализация предусматривает сокращение номенклатуры

выпуска или числа технологических процессов, закрепленных за рабочим

местом, участком. Для подразделений предприятий отрасли наиболее

характерна предметная специализация (закрепление за участком, цехом

выпуска однородной продукции, выполнение определенных операций и

др.). Это стабилизирует производственные условия и сокращает время

организационных простоев, улучшает использование машин и аппаратов.

К требованиям унификации условий производства относят

ограничение разновидностей применяемых средств технологического

оснащения, процессов, методов организации производства, автоматизацию

выполнения операций.

14

2

1

3

4

Ритмичность и непрерывность производства зависят от надежности

(степени безотказности) функционирования производственных систем.

Надежность определяется техническими характеристиками оборудования,

соблюдением графика ремонтного обслуживания, достоверностью

информационного обеспечения. Выявив резервы, можно найти подходы к

их использованию. Здесь многое зависит от типов производства.

1.3. Типы производства их характеристика

Различают единичный, серийный и массовый тип производства.

Отличительными их свойствами являются уровень специализации, объем и

номенклатура выпуска продукции, повторяемость операций. Каждому

типу соответствует определенная технология, формы и методы

организации производства и труда, индивидуальный подход к

организации, планированию, учету и анализу производства.

Количественной характеристикой параметров типа производства

является коэффициент закрепления операций К

з.о

. По величине

коэффициента определяют к какому типу производства относится

предприятие. Величина К

з.о

отражает количество последовательно

чередующихся операций в течение месяца, приходящееся на одно рабочее

место: К

з.о

К

з.о

= ( К

оi

) / Р

р.мi

(i = 1,…,R),

где К

оi

– количество последовательно чередующихся в течение месяца операций на i–

том рабочем месте ; Р

р.мi

- расчетное количество i–тых рабочих мест, занятых в

производственном процессе.

Для единичного производства характерна широкая номенклатура

изделий, выпускаемых в малых объемах. Повторяемость выпуска

незначительна: через длительные промежутки времени либо вообще

отсутствует. Это затрудняет разделение труда, закрепление за каждым

рабочим местом определенной операции. Величина коэффициента К

з.о

составляет более 40, т.е. в течение рабочего дня рабочее место в среднем 2-

3 раза переналаживается.

Поэтому применяется более сложное и дорогостоящее

универсальное оборудование, требующее в обслуживании более

квалифицированного труда. Рабочие выполняют не одну, а несколько

операций. Из-за небольших объемов выпуска становятся невыгодны

применение специальной оснастки и приспособлений. Изделие

значительное время пролеживает в ожидании обработки и вырабатывается

по индивидуальной технологии. Для мясной и молочной промышленности

единичный тип не характерен. Спрос на продукцию устойчив в больших

объемах. Этот тип производства применяется в экспериментальных

подразделениях предприятий, где отрабатывается новая технология,

15

2

1

3

4

ведется изготовление образцов перед запуском в производство. Примером

индивидуального производства является пошив одежды по заказу

потребителя.

Серийное производство, являющееся наиболее прогрессивным и

гибким к изменениям условий рынка, характеризуется ограниченной

номенклатурой выпуска в больших объемах периодически повторяющихся

партий (серий). В зависимости от размера партии и числа, закрепленных за

рабочим местом операций различают три разновидности серийности:

мелко-, средне- и крупносерийное производство.

В мелкосерийном производстве за каждым рабочим местом

закрепляется 20-40 операций. Выпуск изделий осуществляется не

регулярно повторяющимися небольшими партиями (в размере сменного

задания). В среднесерийном производстве на каждом рабочем месте

выполняется 10-20 операций; чем чаще повторяемость выпуска, тем

больше размер партии. К среднесерийным, как правило, относятся

ремонтно-механические заводы, особенно участки, занятые изготовлением

запасных деталей.

В крупносерийном производстве за каждым рабочим местом

закрепляется 2-10 операций. Большой размер регулярно повторяющейся

серии и ограниченность номенклатуры позволяют специализировать

рабочие места и оборудование, наряду с высококвалифицированными

рабочими использовать труд менее квалифицированный. Здесь выше

загруженность оборудования, сокращаются трудоемкость и длительность

производственного цикла.

В массовом производстве номенклатура выпускаемой продукции

неизменна в течение длительного периода. Каждое рабочее место

специализировано на выполнении ограниченного числа операций (чаще не

более одной). В производстве применяется специализированное

оборудование, поток синхронизирован, ритмичность высокая.

Оборудование расположено в последовательности технологического

цикла, используются преимущества разделения труда. Соответственно

снижаются затраты на производство, что способствует широкому

распространению массового производства (наряду с крупносерийным).

Так, в цехах мясо-жирового и кулинарного производства преобладает

массовый тип, а в колбасном и консервном – серийный.

Тип производства определяет форму специализации цехов и

участков, поточность, направление автоматизации процессов, организации

материального и ремонтного обслуживания рабочих мест, методы

нормирования. Для единичного и мелкосерийного производств характерна

технологическая специализация, а для массового и крупносерийного –

предметная. Без учета типа производства нельзя проектировать поточные

линии, которые наиболее эффективны в массовом и крупносерийном

производствах однородной продукции в больших объемах. То, что дает

16

2

1

3

4

отличные результаты в одних производствах, может не подходить при

организации другим.

В крупносерийном и массовом производствах используется

транспорт непрерывного действия (конвейеры, трубопроводы для меж- и

внутрицеховых перемещений), а в других типах – периодический.

В зависимости от типа производства различна организация

материального обеспечения рабочих мест. В крупносерийном и массовом

производствах ресурсы доставляются в соответствии с часовым графиком,

в мелкосерийном и единичном – рабочее место может не располагать

типовой технологией, а материалы, оснастка и инвентарь

приспосабливаются к ней. Соответственно растут сверхнормативные

запасы сырья и материалов для отпуска в производство

Тип производства влияет на методы нормирования и оперативного

регулирования. В мелкосерийном и единичных производствах

неэффективно детальное, пооперационное нормирование, Нормы следует

укрупнять ввиду частой сменяемости работ. Здесь применяется позаказная

система планирования, в которой в календарных графиках определен ход

выполнения задания. Ремонтное обслуживание в основном ведется

децентрализовано, с использованием сервисных служб. В серийном

производстве задания могут устанавливаться по операциям процесса с

учетом заделов комплектности ресурсов. Для массового производства

характерно строгое соблюдение заданного такта (ритма) процесса.

1.4. Характеристика производственного цикла

Производственным циклом называют совокупность последовательно

выполняемых операций от начала процесса переработки до изготовления

готовой продукции или ее части. Так, производственный цикл

изготовления сухих продуктов включает операции от первичной обработки

молока до отправки готовой продукции на склад предприятия.

Длительность производственного цикла представляет собой

промежуток времени от момента поступления (запуска) сырья в

производство до получения готового продукта и его отправки на склад,

измеряется в единицах рабочего времени (днях, часах, минутах). Ее можно

дифференцировать на две группы: рабочий период и время перерывов.

Рабочий период состоит из времени выполнения естественных

процессов t

ест

, технологических t

техн

, контрольных t

кон

и транспортных t

тран

операций.

Время перерывов включает пролеживание предметов труда в не/и

рабочее время. В рабочее время t

п.р

предметы труда пролеживают при

проведении подготовительно-заключительных работ в течение

регламентированных перерывов на отдых и личные надобности рабочих, в

период ожидания комплектности (составление смеси) и при нарушениях

17

2

1

3

4

нормального хода производственного процесса ввиду несвоевременной

подачи сырья, энергии, выхода из строя оборудования. В нерабочее время

t

п.н

предметы труда пролеживают в соответствии с режимом работы

предприятия (перерывы на обед и между сменами, в выходные и

праздничные дни, при проведении капитального и среднего ремонтов,

санитарной обработки оборудования).

Величина производственного цикла Т

ц

выражается формулой

Т

ц

= t

техн

+ t

ест

+ t

кон

+ t

тран

+ t

п.р

+ t

п.н

Структура производственного цикла определяется соотношением

продолжительности выполнения отдельных операций. В нормально

работающем производстве рабочий период (технологический цикл)

составляет основу производственного цикла.

На длительность производственного цикла влияют следующие

факторы: вид и трудоемкость продукции, размеры и типы производства,

техническая оснащенность, уровень организации производства.

Вид продукции определяет технологию изготовления, наличие

естественных процессов: время термической обработки колбасных

изделий, созревания сыров и длительность их производства. Уровень

трудоемкости влияет на величину оперативного времени при выполнении

ручных операций. Чем выше доля технически обоснованных норм, тем

меньше продолжительность производственного цикла.

В сопоставимых условиях изготовление изделий в мелкосерийном и

единичном производствах продолжительнее. Отрицательную роль играют

частые переналадки оборудования, ограниченные условия для

параллельного выполнения операций, применения автоматизированных

поточных линий, а также увеличение времени пролеживания предметов

труда в ожидании обработки.

Техническая оснащенность производства – основа интенсификации

естественных процессов, сокращения затрат ручного труда, длительности

выполнения транспортных и контрольных операций. Современная машина

– дополнительный резерв высокого качества товара.

С ростом размеров производства создаются предпосылки для

крупносерийного и массового типов производства. В целях повышения

уровня организации производства необходима максимальная

сопряженность рабочих мест и параллельная организация работ,

рациональная планировка цехов и участков, строгое соблюдение

производственной и трудовой дисциплины. Все это позволяет сократить

длительность перерывов и соответственно производственного цикла.

В организации производственного процесса важную роль играет

правильный выбор видов движения предметов труда в процессе

производства. Виды движения характеризуют способ передачи сырья,

материалов и полуфабрикатов с одной операции на другую. Различают три

18

2

1

3

4

вида движения предметов труда: последовательный, параллельный и

параллельно-последовательный (смешанный). Они различаются методом

передачи предметов труда с одной операции на другую (партией или

поштучно). Размер партии может быть равен сменному заданию, а штуки –

единовременной загрузке камеры, ванны, резервуара, бункера, корзины.

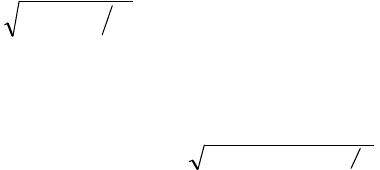

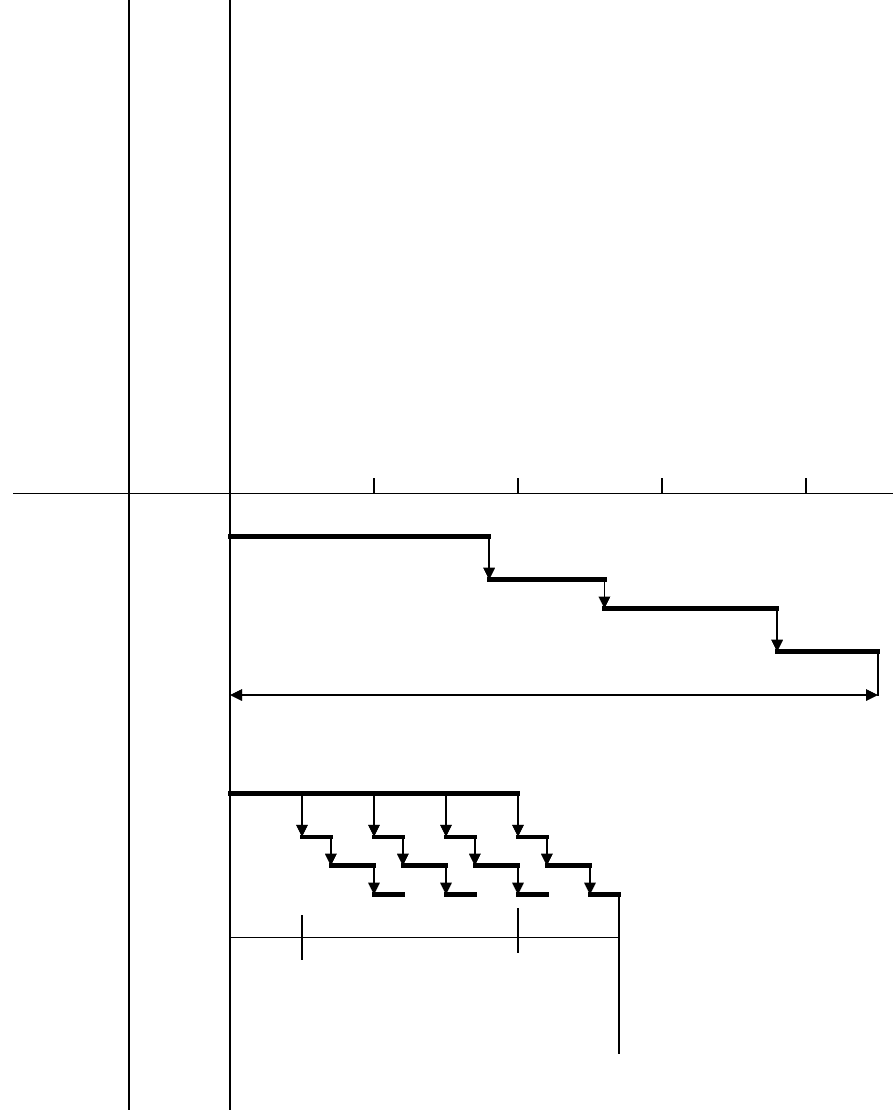

Для расчета длительности производственного цикла в зависимости

от вида движения предметов труда могут применяться графический (рис.2)

и аналитический методы расчета.

При последовательном движении каждая последующая операция

начинается не ранее окончания обработки всех штук изделий, входящих в

партию на предыдущей операции. Изделия сначала накапливаются в

ожидании обработки всей партии до заданного размера (пролеживают).

Продолжительность обработки при последовательном виде

движения Т

пл

по характеру проявления прямо пропорциональна размеру

партии (количеству входящих в нее штук изделий n) и времени обработки

одного изделия t на каждой из i-й операции:

Т

пл

= n t

i

, (i = 1,…,m).

Партия из четырех голов скота на 4-х операциях с длительностью обработки

одной головы: t

1

= 9 мин, t

2

= 4, t

3

= 6, t

4

= 3 мин. перерабатывается 88 мин (см. рис. 2).

Применение последовательного вида движения увеличивает

длительность пролеживания предметов труда в ожидании обработки.

Возрастает потребность в помещениях для хранения, что удорожает

производство и делает его малоэффективным. Поэтому последовательный

вид движения в основном используют в единичных и мелкосерийных

производствах, при обработке небольших по размеру партий изделий.

При параллельном виде движения обрабатываемые изделия и

полуфабрикаты передаются на последующую операцию немедленно после

окончания ее обработки на предыдущей операции, не дожидаясь

завершения переработки всей партии (процессы на линиях производства

творога мягкого диетического, обработки кишок).

На рис. 2 видно, что длительность обработки партии при

параллельном виде движения складывается из трех отрезков АВ, ВС и СД.

Время обработки одного изделия на i–х операциях (t

i

) включает сумму

отрезков АВ + СД. Отрезок ВС состоит из времени обработки всей партии

изделий (без одной штуки) на самой длительной (главной) операции (t

гл

).

Время обработки пропущенной штуки включен в отрезок АВ. В итоге

длительность цикла при параллельном движении Т

пар

рассчитывается по

формуле

Т

пар

= t

i

+ t

гл

(n-1) , (i = 1,m)

Параллельный вид движения наиболее эффективен при

19

2

1

3

4

t

1

= t

2

= … = t

m

,

т.е. когда производство синхронно. На практике это не всегда достижимо.

Длительность цикла определяет главная, наиболее продолжительная

операция. На других, меньших по длительности образуются перерывы в

работе. Чем больше разница в длительности i-тых операций по сравнению

с главной, тем продолжительнее перерывы.

Это ухудшает ход выполнения процесса, особенно на аппаратурных

процессах, нарушает непрерывность и ритмичность, а также отрицательно

сказывается на эффективности производства.

Сущность параллельно-последовательного вида движения

состоит в следующем. Обработка изделий на каждой последующей

операции начинается раньше, чем завершается обработка полной партии

на предыдущей операции. Однако это осуществляется с таким расчетом,

чтобы избежать перерывов при обработке внутри операций.

Применяются два варианта сочетания: когда предшествующая по

времени операция меньше последующей, и наоборот. В первом варианте

предметы труда передаются поштучно (параллельно), не дожидаясь

готовности всей партии, а во втором – партией (последовательно).

Для этого предварительно накапливается некоторый задел изделий,

пролеживающих в течение определенного времени, который затем

обрабатывается без перерывов на меньшей по продолжительности

операции.

Календарное время, мин.

20 40 60 80

1 9

2 4

3 6

4 3

Т

посл

= n t = 4 (9 + 4 + 6 + 3) = 88 мин.

а.

1 9

2 4

3 6

4 3

А В С D

20

№

операци

t,

мин.

2

1

3

4