Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

хорошую плотность загрузки. Этим достигается быстрое расплав-

ление металла и минимальный расход электроэнергии. Зона наи-

большей температуры во время плавки находится в нижней части

тигля, поэтому тугоплавкие ферросплавы загружают на дно тигля

В печи небольшой вместимости шихту загружают вручную, боль-

шой вместимости — бадьей.

Плавка. В начале плавки 5... 10 мин печь работает на понижен-

ной мощности до прекращения скачков тока генератора, затем

мощность доводят до максимальной. Плавку ведут при закрытом

тигле. Когда шихта частично расплавится, твердые куски осажи-

вают ломиком, предварительно выключив печь; затем печь догру-

жают оставшейся мелкой шихтой. Стальной лом присаживают

обычно в жидкую ванну, ферросплавы — в ванну, хорошо нагре-

тую до 1 430... 1 450°С. Для науглероживания чугуна на под печи

вводят крупный электродный бой (1 ...2 %) и мелкий бой на зер-

кало металла после скачивания шлака. Шлак скачивают при вы-

ключенном токе.

4.2.2. Плавка стали

Наибольшее применение для плавки литейной стали получили

электродуговые и индукционные печи.

Электродуговые печи. Электродуговой процесс плавки стали

ведут в печах с основной или кислой футеровкой и применяют

для мелкого и среднего литья. Вместимость печей колеблется в

пределах 3... 10 т, а на заводах тяжелого машиностроения достига-

ет 50 т. Выбор процесса плавки зависит от марки стали и требуе-

мого содержания в металле серы и фосфора.

Печи с основной футеровкой используют при изготовлении от-

ливок ответственного назначения из любых марок стали. В них

можно получать сталь с низким содержанием серы и фосфора.

Подробно процесс плавки стали в печах с основной футеровкой

описан в подразд. 2.3.6.

Для плавки стали в печах с кислой футеровкой применяют толь-

ко чистые по содержанию серы и фосфора шихтовые материалы.

При кислом процессе электроплавки достигается большая стой-

кость футеровки, что снижает ее стоимость, уменьшаются расход

электроэнергии и продолжительность плавки, сталь лучше рас-

кисляется. Кислая футеровка имеет большую термостойкость, чем

основная, поэтому печь можно эксплуатировать с перерывами

что отвечает условиям работы литейного цеха (в одну или две

смены). Поэтому в литейных цехах кислый процесс электродуго-

вой плавки применяют чаще основного.

При кислом процессе футеровку печи выкладывают из динасо-

вого кирпича. Иногда применяют металлический водоохлаждае-

мый свод. Подготовка печи к плавке начинается сразу после вы-

пуска предыдущей плавки и заключается в очистке пода, заправ-

ке откосов и стен новыми материалами. Для заправки применяют

кварцевый песок, содержащий более 96 % SiO

2

и менее 1 % при-

месей.

Загрузка. Шихту загружают в следующем порядке: на под укла-

дывают половину мелкой шихты, в зону действия электродов по-

мешают среднюю и крупную шихту, которую сверху засыпают

остатками мелкой шихты. Углерода в шихте должно быть на

0,2...0,3 % больше нижнего предела требуемого содержания его в

готовой стали. Количество кремния и марганца в шихте подбира-

ют таким, чтобы после расплавления в стали было 0,03...0,1 % Si

и 0,12...0,2% Мп.

Плавление. Главная особенность кислого процесса электроплав-

ки состоит в том, что плавка ведется под кислым шлаком, содер-

жащим до 65 % кремнезема. Под таким шлаком фосфор и сера не

удаляются, поэтому содержание серы и фосфора в шихте должно

быть минимальным — ниже на 0,1 % содержания, допускаемого в

получаемых отливках.

После расплавления определенного количества шихты, кото-

рое проводят максимально быстро (50...70 мин), наводят оборот-

ный шлак от предыдущей плавки, состоящий из 38...45% SiO,,

22...28% FeO, 18...26% MnO, 6...7% CaO.

Окислительный период. Для выгорания углерода проводят кипе-

ние ванны. Поскольку шлак после расплавления содержит до 50 %

оксидов железа и марганца, то при хорошем нагреве ванна заки-

пает без присадки железной руды. Кислый шлак вязкий и затруд-

няет выделение оксида углерода СО. Для понижения вязкости шла-

ка в печь вводят небольшое количество извести (8... 10 % от массы

шлака). Добавка извести повышает также окислительную способ-

ность шлака, так как более сильный оксид (СаО) вытесняет из

силикатов FeO. Для интенсификации кипения в ванну малыми

порциями вводят железную руду. По мере окисления углерода со-

держание FeO в шлаке уменьшается. При содержании в шлаке

более 50 % SiO

2

и около 20 % FeO с повышением температуры

начинается восстановление кремния из шлака и футеровки за счет

Углерода и марганца. Когда содержание FeO в шлаке достигнет

15 %, скорость восстановления кремния составляет 0,01 % в мин.

В период кипения ванны (25...30 мин) вследствие окисления

Углерода и других примесей содержание углерода в стали умень-

шается на 0,15...0,2 %. Для предупреждения восстановления крем-

ния в период кипения в шлак добавляют известняк, понижаю-

щий концентрацию SiO,.

Раскисление. После получения шлака светло-зеленого или свет-

ло-голубого цвета приступают к раскислению стали, применяя

метод осаждения. Предварительное раскисление проводят ферро-

силицием в печи за 1... 10 мин до выпуска стали, если содержание

162

163

кремния ниже заданного, или силикомарганцем за 5...7 мин до

выпуска стали, а окончательное — присадкой алюминия в ковш

при выпуске стали.

Индукционные печи. Процесс плавки стали в тигельных ин-

дукционных печах имеет следующие особенности: возможность

плавки в любой газовой среде, состав которой можно контроли-

ровать; отсутствие электрической дуги или какого-либо тепло-

носителя, способного науглероживать металл или насыщать его

газами; непрерывное перемешивание ванны с жидким метал-

лом, что ведет к выравниванию его химического состава, облег-

чает дегазацию и всплывание неметаллических включений; про-

стота регулирования температуры металла. Вместе с тем в индук-

ционных тигельных печах мала интенсивность взаимодействия

шлаков с ванной металла, в результате чего ограничены воз-

можности управления процессом плавки путем изменения со-

става шлака.

Указанные возможности наиболее полно можно использовать

при плавке легированных сталей для получения отливок ответ-

ственного назначения, поэтому индукционную тигельную плавку

широко применяют именно в этой области.

Индукционные печи могут иметь основную или кислую футе-

ровку. Печи с основной футеровкой используют для плавки высо-

колегированных сталей с повышенным содержанием марганца,

титана, алюминия. В индукционных тигельных печах процесс плав-

ки протекает в условиях недостатка кислорода, окислительные

процессы плавки затруднены, поэтому при выборе шихты исхо-

дят из того, что плавка будет сводиться в основном к переплаву

шихты. Во время плавки шихту периодически осаждают, повышая

плотность укладки нерасплавившихся кусков. После расплавления

шихты наводят шлак, который защищает металл от окисления и

снижает угар элементов.

При кислой футеровке шлак наводят из смеси шамота, чисто-

го кварцевого песка и боя стекла, а при основном — из 70 %

обожженной извести, 20% плавикового шпата и 10% магнезито-

вого порошка. Легирующие элементы (ферромолибден, никель,

медь) вводят в печь одновременно с шихтой. Другие легирующие

добавки вводят в такой последовательности: феррохром, ферро-

силиций, ферротитан. Сталь раскисляют в печи ферромарганцем,

ферросилицием и в ковше — алюминием (200 г на 1 т стали).

4.2.3. Плавка алюминиевых сплавов

Алюминиевые сплавы при расплавлении легко окисляются,

растворяют газы и вредные примеси. На поверхности расплава

образуется прочная оксидная пленка, которая предохраняет его

от дальнейшего окисления. Сплав может загрязняться оксидом

злюминия, не растворяющимся в расплавленном алюминии, и

его можно удалить только рафинированием. Алюминиевые сплавы

интенсивно растворяют газы, главным образом водород, в резуль-

тате чего в отливках может образоваться пористость. Поэтому для

плавки алюминиевых сплавов важное значение имеет правиль-

ный выбор шихтовых материалов и плавильного агрегата.

Алюминиевые сплавы плавят в печах различных конструкций.

В цехах мелкосерийного производства (до 30 т отливок в месяц)

применяют тигельные печи, работающие на газе или электриче-

стве, или отражательные печи небольшой вместимости; в цехах

массового производства — газовые или электрические отражатель-

ные печи, печи сопротивления или индукционные печи вмести-

мостью до 5 т.

Плавку алюминиевых сплавов производят в чугунных тиглях,

внутреннюю поверхность которых окрашивают огнеупорной крас-

кой или футеруют, что необходимо для предохранения тиглей от

растворения и насыщения алюминиевого сплава железом во вре-

мя плавки. Тигель после окраски обжигают при 500...600 °С в тече-

ние 3... 5 ч. Для стационарных печей, кроме чугунных, применяют

графитовые тигли вместимостью 150...300 кг.

Для примера рассмотрим плавку сплава АК12. Плавку реко-

мендуется вести на чушках силумина, имеющих паспортные дан-

ные химического состава сплава, а при их отсутствии — с приме-

нением лигатуры алюминий-кремний. В состав шихты входят си-

лумин, алюминий первичный, лигатуру алюминий-кремний

(12... 15 % Si), 35... 50 % отходов собственного производства, 15 %

переплава из стружки.

Шихта должна быть чистой, сухой, без загрязнений маслом,

мазутом и т.п. Шихтовые материалы перед загрузкой в расплав

подогревают до 100... 150 °С.

Тщательно просушенный и прокаленный тигель нагревают до

600... 700 "С. Затем в него загружают отходы собственного произ-

водства, после расплавления которых загружают чушки силумина

или алюминия (при плавке на лигатуре). Затем вводят лигатуру

алюминий-кремний и сплав тщательно перемешивают. Темпера-

туру доводят до 680...700°С и рафинируют сухими хлористыми

солями (ZnCl

2

или МпС1

2

) в количестве 0,1... 0,2 % от массы спла-

ва. Рафинирующее действие солей основано на их реакции с алю-

минием, в результате которой выделяется газообразный хлорис-

тый алюминий (А1С1

3

). Частицы оксидов, неметаллические вклю-

чения и газы выносятся пузырьками А1С1

3

на зеркало расплава и

затем переводятся в шлак. После рафинирования расплав выдер-

живают в течение 5...8 мин, так как за это время в нем уже успе-

вают всплыть пузырьки газов и оксидные плёны.

Рафинирование сплавов производят продувкой аргоном или с

применением покровных флюсов. Флюсы, покрывающие ванну с

164

165

расплавом, защищают его от воздействия среды печи, способ-

ствуют очищению расплава от оксидных включений и дегазируют

его. В качестве покровных флюсов применяют хлориды натрия и

калия, которые в соотношении 1 : 1 образуют легкоплавкую эв-

тектику. Их насыпают в количестве 2...3% от массы шихты на

поверхность чушек сразу после их загрузки в печь. По мере испа-

рения флюса его периодически добавляют. После расплавления

шихты на поверхность расплава дополнительно вводят флюсы в

количестве 0,5... 1 % от массы шихты, а в конце плавки — фтори-

стый натрий, способствующий сгущению флюса. После этого об-

разовавшийся флюс снимают и сплав разливают.

Дегазацию алюминиевых сплавов осуществляют обработкой их

ультразвуком. При прохождении ультразвуковых волн через рас-

плав в нем возникают упругие колебания частиц. Вследствие инер-

ции скорость их возвратно-поступательного движения будет раз-

личной, что приводит к временному разрыву сплошности жидко-

го расплава и образованию в нем микрополостей с глубоким ва-

куумом. В эти полости устремляются растворенные в сплаве газы,

в том числе водород, где из них образуются пузырьки. При обрат-

ном движении частиц происходит сжатие пузырьков, но газ об-

ратно в расплав уже не переходит. При последующих разрывах

сплошности расплава рост пузырьков продолжается до момента

удаления их в атмосферу.

Наиболее совершенным способом получения качественных

сплавов является их плавка и заливка в вакууме. Сущность этого

способа заключается в том, что с понижением давления над зер-

калом расплава растворимость водорода в сплаве уменьшается. При

этом водород, до этого находившийся в ионизированном или ато-

марном состоянии, переходит в молекулярное состояние, при

котором образуются пузырьки, всплывающие на поверхность рас-

плава. При заливке в вакууме сплав не окисляется, что позволяет

проводить заливку с разрывом струи для создания лучших усло-

вий последовательного затвердевания отливок. Сплав перед залив-

кой вакуумируют в специальной камере, в которой вакуум-насо-

сом поддерживается разрежение 0,13... 1,3 кПа. Продолжительность

вакуумирования 10... 15 мин. Вакуумную плавку проводят в специ-

ально оборудованных индукционных печах.

Модифицирование является необходимой технологической опе-

рацией для сплавов с высоким (более 6 %) содержанием крем-

ния, при котором они кристаллизуются в виде двойной эвтекти-

ки а + Si. Грубые пластинчатой формы частицы кремния снижают

механические свойства сплавов, особенно относительное удлине-

ние при растяжении 5. Для модифицирования применяют флюс в

виде соединений натрия, которые вводят в расплав в виде смесей

(NaF, NaCl, Na

2

AlF

6

), например: 67% NaF и 33 % NaCl. При

содержании в сплаве 0,09...0,1 % Na кремний кристаллизуется в

виде мелких округленных частиц, что способствует повышению

механических свойств отливок.

После модифицирования флюс удаляют и расплав разливают в

формы. Для исключения выгорания натрия в расплаве время с

момента окончания модифицирования и до конца его разливки

не должно превышать 30 мин. Если в течение этого времени за-

ливка не закончена, оставшуюся часть сплава необходимо моди-

фицировать вторично.

Наилучшие результаты достигаются при использовании уни-

версальных флюсов, обеспечивающих одновременное модифици-

рование и рафинирование алюминиевых сплавов.

4.2.4. Плавка медных сплавов

Медные сплавы плавят в пламенных, дуговых и индукционных

печах. К недостаткам плавки в пламенных печах следует отнести

большой расход топлива и высокий угар металла, поэтому плавку

лучше выполнять в дуговых и индукционных печах. При плавке в

дуговой печи угар меди составляет 0,4...0,7% от массы шихты, а

при переплаве стружки — 1... 1,5 %.

В качестве шихтовых материалов применяют медь марок МО,

Ml, М2; цинк (Ц1, Ц2, ЦЗ); олово (01, 02); свинец (Cl, C2);

стандартную бронзу и латунь; отходы собственного производства;

переплавленную стружку бронзы и латуни, а для раскисления —

фосфористую медь.

Шихту для плавки бронзы рекомендуется составлять из 40 %

отходов собственного производства и 30 % чушек из переплава

стружки; для переплавки латуни — из 30...40 % отходов собствен-

ного производства, остальное — чистые материалы и лигатуры.

Для высококачественных отливок из бронзы применяют шихту

с большим содержанием свежих материалов, а для менее ответ-

ственных отливок — шихту из вторичной бронзы.

Плавка оловянных бронз. Перед началом загрузки плавильную

печь тщательно очищают от шлака и остатков металла, затем фу-

теровку печи нагревают до 600... 700 °С (вишнево-красного цвета).

Если в состав сплава предыдущей плавки входили вредные для

оловянной бронзы примеси (кремний, алюминий и др.), то необ-

ходимо провести промывочную плавку.

Вначале в печь загружают медь. Если всю медь нельзя загрузить

сразу, то ее загружают частями по мере расплавления. Никель,

если он входит в состав шихты, загружают вместе с медью. В пери-

од плавления происходит окисление еще твердой медной шихты

с образованием на ее поверхности оксида меди СuО. После рас-

плавления шихты расплав покрывают слоем шлака, содержащим

большое количество СuО. Для предохранения расплава от окисле-

ния на его поверхность насыпают древесный уголь.

166

167

Наиболее эффективными при плавке оловянных бронз в печах

с основной футеровкой являются флюсы, имеющие состав-

41...47% SiO

2

, 25...32% МпО, 11...14% А1,О

3

, 10...15% Na,O;

или 50 % SiO

2

, 30 % Na

2

B

2

O

7

, 20 % СаО. Расход флюсов на плавку

составляет 2...2,5 % от массы шихты.

При плавке бронзы в печах с кислой футеровкой применяют

флюсы, состоящие из буры Na

2

B

2

O

7

или из смеси буры и 10... 30 %

кварцевого песка.

Далее расплав доводят до 1 200 °С и раскисляют 0,3... 1 % фос-

фористой меди. Затем медь перемешивают, удаляют из нее шлак и

в расплав в несколько приемов загружают шихту, состоящую из

отходов собственного производства и чушек из переплава струж-

ки. Каждую порцию шихты вводят в печь после расплавления пре-

дыдущей. Перед загрузкой шихтовые материалы подогревают до

100... 150 °С.

Затем расплав нагревают до 1 160... 1 200 °С и вводят в него цинк,

затем расплав перемешивают и добавляют олово и свинец, если

последний входит в состав шихты. Расплав вновь нагревают до

1 250... 1 280°С и выдерживают при этой температуре 5... 10 мин,

после чего берут пробу. При отсутствии оксидов и пузырей в про-

бе расплав выпускают из печи в подогретые ковши и далее разли-

вают в формы при температуре 1 150... 1 170°С.

Плавка безоловянных бронз. В качестве шихтовых материалов,

кроме указанных для плавки оловянных бронз, применяют марга-

нец металлический; железо в обрезках листов (без масла и загряз-

нений); алюминий первичный; лигатуры, в которые могут вхо-

дить железо, марганец, никель, алюминий; отходы собственного

производства; фосфористую медь.

Для выплавки, например, сплавов БрА9Ж4Л, БрА10ЖЗМц2Л

и БрА10Ж4Н4Л вначале на под печи, нагретой до 700 "С, загру-

жают медь и железо, затем просушенный древесный уголь для

защиты металла от окисления. Во время плавки ванну все время

держат под покровом древесного угля или флюса, состоящего их

смеси: 90 % битого стекла и 10 % полевого шпата. Плавление ших-

ты должно проводиться интенсивно. После расплавления шихты и

подогрева до 1 200 °С ее раскисляют 0,1... 0,2 % фосфористой меди

Далее вводят лигатуру медь-марганец или металлический марга-

нец, а затем последовательно лигатуры медно-алюминиево-же

лезную и медно-алюминиевую. Такой порядок ввода лигатурн

применяют при изготовлении любого сплава.

Если в сплав вводят чистые металлы: никель, марганец и же

лезо, то вначале загружают железо, затем марганец и никель. Все

чистые металлы вводят в сплав перед лигатурами. Металлы и ли

гатуры перед загрузкой подогревают.

Алюминий вводят в несколько приемов, перемешивая сплав

после введения каждой порции. Перед выпуском сплава отливают

технологические пробы на усадку и изгиб. Далее расплав нагрева-

ет до 1 200 °С и выпускают в подогретые ковши.

Плавка кремнистой латуни. Для плавки кремнистой латуни,

например ЛЦ16К4, применяют чушки из этой латуни, возврат

собственного производства, переплав стружки кремнистой лату-

ни и лигатуры.

После подогрева печи загружают и расплавляют чушки из ла-

туни, удаляют шлак, загружают возврат собственного производ-

ства и переплав стружки ЛЦ16К4. После расплавления возврата

расплав нагревают до 1 120... 1 150°С, перемешивают, удаляют

шлак и отливают технологические пробы на излом. При необхо-

димости подшихтовывают сплав по кремнию медно-кремниевой

лигатурой.

Для рафинирования медных сплавов используют флюсы, со-

держащие фтористые и хлористые соединения, при взаимодей-

ствии которых с расплавами медных сплавов вьщеляются вредные

пары и газы. Поэтому плавка, рафинирование, разливка медных

сплавов должны производиться при работающей приточно-вы-

тяжной вентиляции, а рабочие должны иметь средства индивиду-

альной защиты дыхательных органов и глаз.

4.3. Технология изготовления литейных форм

и стержней

4.3.1. Изготовление песчаных форм

Наиболее сложной и трудоемкой операцией получения отлив-

ки является процесс изготовления формы — формовка. Изготовле-

ние форм, стержней и сборка формы — наиболее ответственные

этапы этого процесса.

Формы изготовляют и собирают в формовочных отделениях

литейного цеха, стержни — в стержневом отделении, после чего

последние подают в формовочное отделение на сборку формы.

В зависимости от применяемой модельной оснастки различают

формовку по моделям (извлекаемым и неизвлекаемым, разъем-

ным и неразъемным); по шаблонам (вращения и протяжным); по

ящикам (вытряхным и разборным). По виду применяемой опоч-

ной оснастки различают формовку в почве и кессонах, в опоках и

безопочную, в стержнях. По способу упрочнения формы различа-

ют формовку с упрочнением смеси уплотнением, тепловой суш-

кой, химическим твердением, физическими способами (магнит-

ными силами, вакуумом и т.д.).

В зависимости от степени механизации различают два вида

формовки: ручную и машинную. На машиностроительных заводах

Ручную формовку применяют для получения одной или несколь-

168

169

ких отливок, например, в условиях опытно-экспериментального

производства, при изготовлении уникальных отливок, а также для

изготовления единичных отливок, идущих на замену вышедших

из строя литых деталей. Машинную формовку применяют в усло-

виях серийного и массового, реже единичного производства, а

автоматическую — в условиях массового производства.

Наименее распространена формовка по моделям в почве и

шаблонная формовка.

Основной способ изготовления форм в литейном производ-

стве — машинная формовка. Доля ручной формовки составляет

менее 8 % от суммарной массы отлитых заготовок и непрерывно

сокращается.

Ручная формовка связана с тяжелой трудоемкой работой и имеет

низкую производительность. Этот способ формовки имеет неко-

торое применение для получения отдельных мелких и средних

отливок или небольшой их партии. Более важное значение ручная

формовка имеет в производстве крупных отливок (в почве, кессо-

нах), при которых формы трудно или невозможно изготовить ме-

тодами машинной формовки.

Ручная формовка осуществляется в открытых и закрытых фор-

мах в почве и в опоках.

Открытая формовка в почве производится в условиях единично-

го или мелкосерийного производства для быстрого изготовления

небольших по размерам и малых по массе отливок с плоской по-

верхностью, к качеству и внешнему виду которых не предъявляет-

ся больших требований (плиты, колосники, грузы, каркасы и т.д.).

Формовку осуществляют в ямах, которые делают в земляном

полу цеха, или кессонах — глубоких ямах в полу цеха, выложен-

ных кирпичом, с применением газоотводных формовочных по-

стелей. В зависимости от массы и высоты отливки используют мяг-

кие и твердые постели. Мягкие постели применяют для формовки

плоских отливок небольшой высоты, твердые постели — для круп-

ных отливок большой высоты.

В ряде случаев закрытую форму, изготовленную в почве, перед

заливкой металла просушивают, для чего применяют переносные

сушила.

Формовка в опоках широко используется при ручном и ма-

шинном способах изготовления песчано-глинистых форм. В зави-

симости от конфигурации отливки, ее размеров и сложности при-

меняют следующие способы формовки: в двух опоках по разъем-

ной и неразъемной модели; в трех и более опоках; по модели с

отъемными частями, стопочная формовка и др.

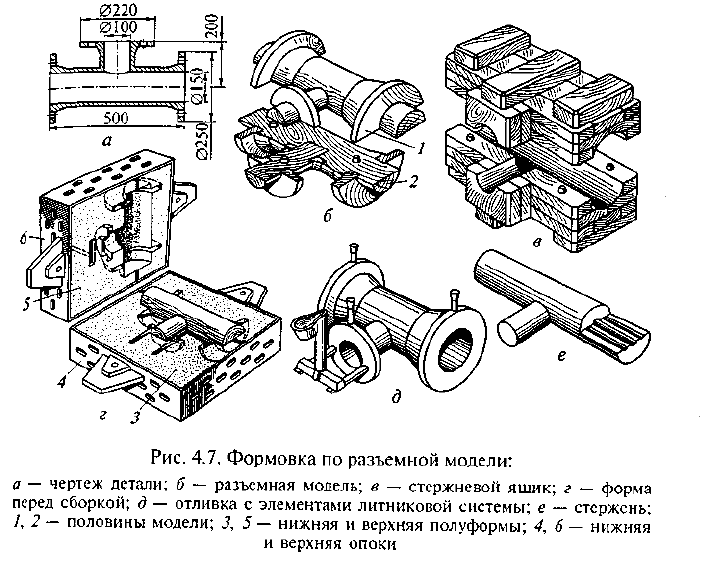

Формовку по разъемной модели проводят в двух опоках (рис. 4.7).

Вначале по чертежу детали (рис. 4.7, а) проектируют чертежи от-

ливки и изготовляют ее разъемную модель (рис. 4.7, б). Далее по

одной части модели изготовляют нижнюю полуформу 3(рис. 4.7, г)-

170

Для этого на подмодельную плиту устанавливают половину моде-

ли / (без шипов) и нижнюю опоку 4. Для предотвращения прили-

пания формовочной смеси к поверхности модели на модель нано-

сят разделительное покрытие. Затем опоку заполняют разрыхлен-

ной и просеянной формовочной смесью. При изготовлении отли-

вок, на которых возможно образование пригара, на модель снача-

ла наносят слой облицовочной формовочной смеси толщиной

20... 30 мм. После легкого уплотнения смеси руками вокруг моде-

ли опоку заполняют наполнительной смесью. При ручной фор-

мовке смесь в опоку засыпают слоями по 50... 75 мм. После уплот-

нения предыдущего слоя засыпают следующий слой такой же тол-

щины. Это обеспечивает равномерное уплотнение смеси по высо-

те отливки. Верхние слои смеси уплотняют трамбовкой. Излишек

смеси над верхним срезом опоки удаляют линейкой. Далее зафор-

мованную опоку переворачивают на 180° и устанавливают на мо-

дельную плиту разъемом вверх. На заформованную половину мо-

дели по шипам устанавливают другую половину модели 2.

На свободной площади поверхности разъема формы размеща-

ют в соответствии с разработанной технологией модели элемен-

тов литниковой системы. Затем на нижнюю полуформу 3 (см. рис.

4.7, г) по центрирующим штырям устанавливают верхнюю опо-

171

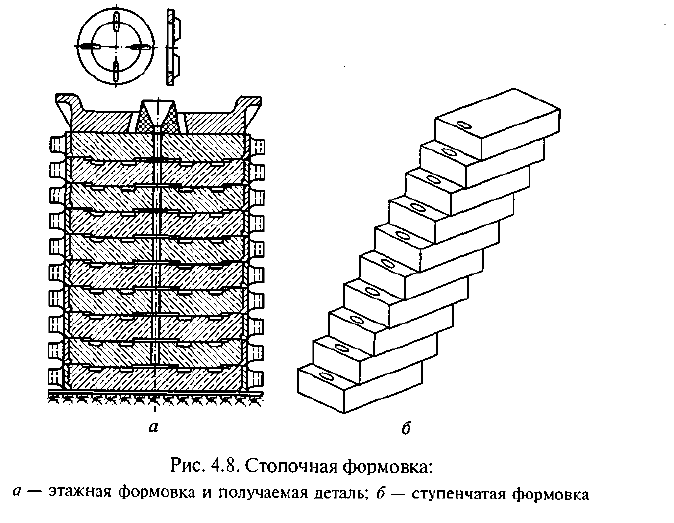

отделения. Существует два вида стопочной формовки: этажная и

ступенчатая.

При этажной формовке (рис. 4.8, а) заформованные опо-

ки в количестве 10—12 штук устанавливают друг на друга. Формы

изготавливают таким образом, чтобы в одной опоке была получе-

на нижняя полуформа с одной стороны и верхняя с другой. Опо-

ки соединены общим стояком, через который в них одновремен-

но поступает заливаемый металл. При этом продолжительность про-

цесса заливки сокращается, а масса литниковой системы умень-

шается. В то же время из-за большого давления столба металла

размеры деталей в нижних опоках могут искажаться.

При ступенчатой формовке (рис. 4.8, б) каждая опока

имеет самостоятельную литниковую систему. Опоки устанавлива-

ют друг на друга в виде ступеней. Каждая вышележащая форма

сдвинута относительно нижней формы на ширину литейной чаши.

Безопочная формовка предназначена для получения мелких от-

ливок и осуществляется машинным способом на высокопроизво-

дительных полуавтоматических установках (200 — 300 форм/ч) в

Условиях массового производства. Этот способ формовки можно

выполнять по различным вариантам. Следует отметить, что тер-

мин «безопочная формовка» является условным, так как отсут-

ствие опок практически имеет место только при заливке формы

Расплавом.

173

ку 6. Для предотвращения слипания смеси верхней и нижней по-

луформ поверхность их разъема посыпают тонким слоем сухого

кварцевого песка или графита. Верхнюю полуформу 5 изготовля-

ют так же, как и нижнюю. Вентиляционные каналы в полуформе

выполняют накалыванием уплотненной смеси душником.

После удаления излишка смеси и оформления вентиляцион-

ных каналов верхнюю полуформу снимают с нижней, перевора-

чивают на 180° и устанавливают на модельную плиту разъемом

вверх. Из обеих полуформ извлекают полумодели отливки и моде-

ли элементов литниковой системы, предварительно слегка их рас-

качав. При отсутствии модели чаши или воронки перед извлече-

нием модели стояка вокруг него оформляют гладилкой приемную

полость литниковой системы.

Затем форму собирают, для чего вначале в нижнюю полуфор-

му 3 устанавливают стержень (рис. 4.7, е), изготовленный в стерж-

невом ящике (рис. 4.7, в). При этом знаковые части стержня вхо-

дят в соответствующие знаковые части (гнезда) полуформ. После

установки стержней нижнюю полуформу по штырям накрывают

верхней. Для исключения всплывания при заливке верхней полу-

формы обе опоки скрепляют скобами (болтами) или сверху на-

гружают грузом.

Далее форму заливают расплавом и после выбивки из нее из-

влекают отливку (рис. 4.7, д) вместе с элементами литниковой

системы.

Формовку с отъемными частями модели используют для получе-

ния отливок сложной конфигурации. Формы должны иметь по две

и более плоскостей разъема, что облегчает выемку отъемных час-

тей модели при формовке. Разъемы в форме совпадают с разъема-

ми отъемных частей модели. В данном случае формовку произво-

дят в трех и более опоках.

Формовка по неразъемной модели имеет несколько вариантов:

формовка по неразъемной модели с плоским основанием и фор-

мовка с отъемными частями модели. Рассмотрим для примера пер-

вый вариант.

Формовка по неразъемной модели с плоским основанием является

наиболее простым вариантом и реализуется только при соблюде-

нии двух условий: совпадение одной из плоскостей модели с плос-

костью разъема формы и извлекаемость модели из полуформы без

разрушения последней. В этом случае модель полностью распола-

гается в одной из полуформ. Выемку модели из формы производят

при помощи подъемника, который вставляют в специальное от-

верстие в модели. Формовку полуформ и все последующие техно-

логические операции выполняют так же, как и при формовке по

разъемной модели.

Стопочную формовку (рис. 4.8) применяют для получения мел-

ких отливок. Она не требует больших площадей формовочного

172

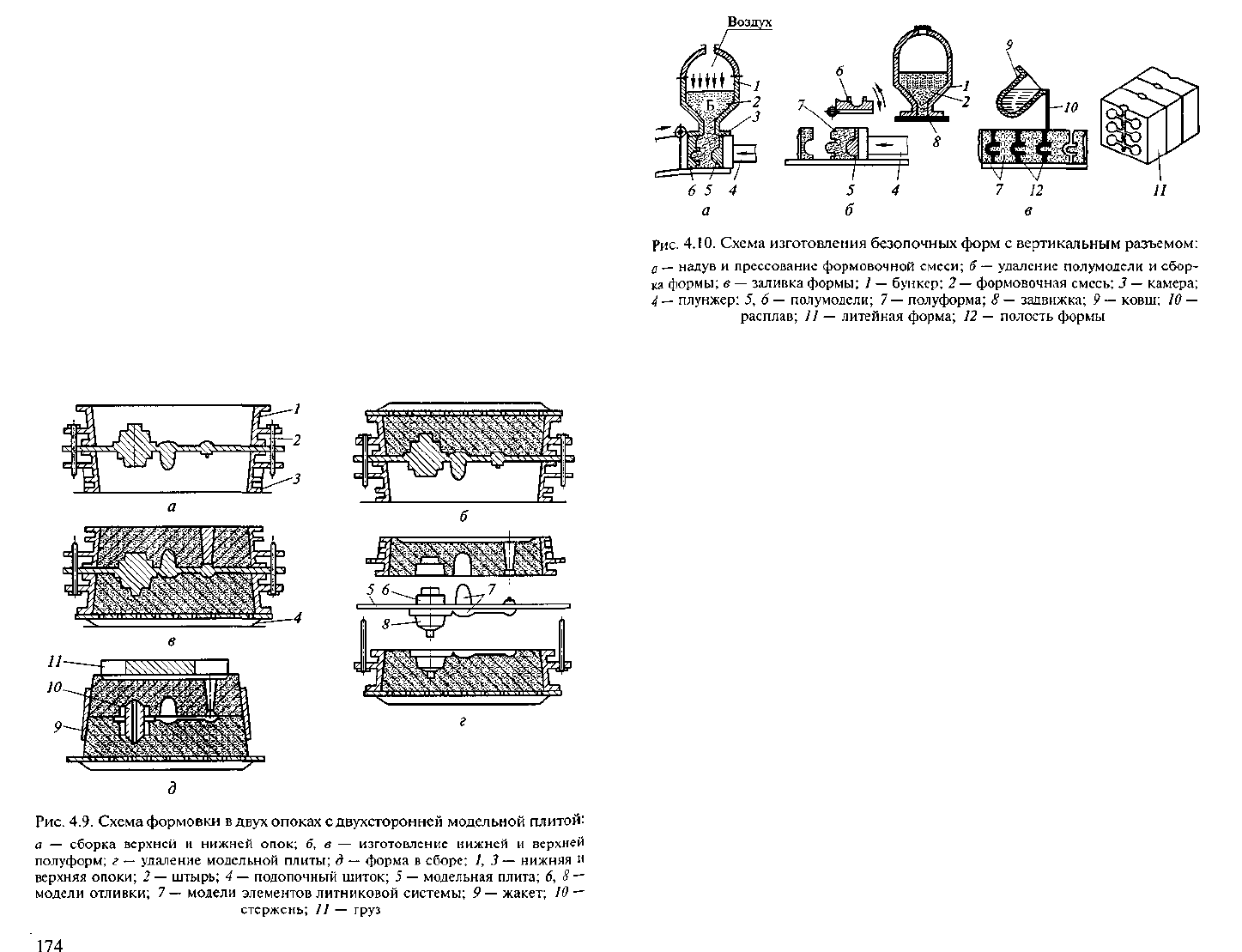

Рассмотрим формовку в двух опоках с двухсторонней модельной

плитой (рис. 4.9). Для формовки используют двухсторонние мо-

дельные плиты, которые для уменьшения массы изготовляют из

сплавов на основе алюминия. Модели отливки устанавливают на

модельной плите 5 (рис. 4.9, г) с двух сторон: на одной стороне

монтируют одну часть модели отливки 6, на обратной стороне —.

другую 8. Одновременно на обеих сторонах плиты монтируют мо-

дели элементов литниковой системы 7.

Процесс формовки осуществляют следующим образом. Произ-

водят сборку опок (рис. 4.9, а), для чего на верхнюю опоку 3 по

штырям 2 устанавливают модельную плиту 5 и нижнюю опоку 7.

Затем изготовляют нижнюю полуформу (рис. 4.9, б). Далее накла-

дывают подопочный щиток 4, поворачивают полученную сборку

на 180° и производят формовку верхней полуформы (рис. 4.9, в).

После этого снимают верхнюю полуформу и удаляют модельную

плиту 5 (см. рис. 4.9, г). Затем в нижнюю полуформу устанавливают

стержень 10 (рис. 4.17, д) и накрывают верхней полуформой. Пос-

ле этого собранную форму освобождают от опок и передают на

заливку, где на нее для предохранения от разрушения надевают

жакет 9 и накладывают груз 11. Опоки по внутреннему периметру

имеют уклоны, благодаря чему они легко снимаются с полуфор-

мы. Для изготовления форм этим способом требуется ограничен-

ное число опок, что дает значительную их экономию. Поэтому

этот способ формовки часто называют безопочной формовкой.

Применение машинной безопочной формовки во много раз уве-

личивает производительность труда, улучшает качество форм, а

следовательно, и отливок, снижает брак, облегчает условия рабо-

ты формовщика. Совершенствование формовочных машин приве-

ло к созданию полуавтоматических и автоматических формовоч-

ных установок, поточных и автоматических линий.

Схема изготовления безопочных форм с вертикальным разъе-

мом показана рис. 4.10.

На формовочном автомате в камере 3 (рис. 4.10, а) изготовля-

ется безопочная форма с вертикальным разъемом, где две ее про-

тивоположные стенки представляют собой полумодели 5 и 6. На-

полнение формовочной смесью 2 пространства между полумоде-

лями (камера 3) осуществляется методом надува из бункера 7. После

надува формовочная смесь прессуется между зафиксированной

полумоделью 6 и подвижной полумоделью 5, которая соединена

с плунжером 4 гидроцилиндра.

После прессования полумодель 6 удаляется путем откидыва-

ния вверх, а другая полумодель движением плунжера 4 проталки-

вает изготовленную полуформу 7вперед (рис. 4.10, б). В этот пери-

од бункер 1 для предотвращения высыпания из него формовоч-

ной смеси закрывается задвижкой 8. Затем плунжер 4 вместе с

полумоделью 5 возвращается в исходное положение, а полумо-

дель допускается и занимает фиксированное вертикальное поло-

175

жение, вновь образуя с бункером / камеру 3. Цикл повторяется, а

образовавшаяся новая полуформа вплотную сдвигается с преды-

дущей (рис. 4.10, в), образуя литейную полость 12.

Литейная форма 11 представляет собой пакет, состоящий из

сомкнутых двухсторонних безопочных полуформ 7. Полость фор-

мы 12 между полуформами заливается расплавом 10 из ковша 9

(см. рис. 4.10, в) или из автоматической заливочной установки.

При машинной формовке наиболее часто применяют следую-

щие схемы уплотнения формовочных смесей: прессование, встря-

хивание, встряхивание с подпрессовкой, пескодувно-прессовый

и пескометный способы.

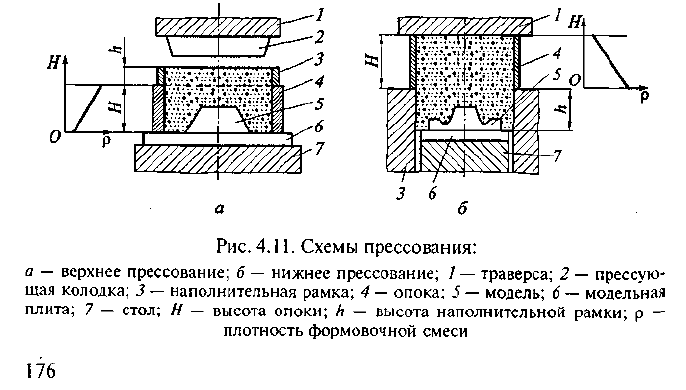

Уплотнение прессованием может осуществляться по различным

схемам, выбор которых зависит от размеров и формы модели

требуемой степени и равномерности уплотнения формовочной

смеси и других условий. Рассмотрим работу формовочных машин

с верхним и нижним прессованием (рис. 4.11).

В машинах с верхним прессованием (рис. 4.11, а) уплотняющее

давление действует сверху. На столе 7 формовочной машины за-

крепляют модельную плиту б с моделью 5, устанавливают опоку 4

высотой Я с наполнительной рамкой 3. Опоку и рамку заполняют

формовочной смесью из бункера. При подъеме стола прессующая

колодка 2, установленная на траверсе 1 пресса, входит в напол-

нительную рамку, запрессовывая смесь в опоку. Высота наполни-

тельной рамки И определяет вытесняемый объем формовочной

смеси, а следовательно, и степень ее уплотнения в опоке. После

завершения прессования стол с модельной оснасткой опускают в

исходное положение.

В машинах с нижним прессованием (рис. 4.11, б) формовочная

смесь уплотняется столом 7с моделью 5. Стол перемещается вер-

тикально относительно наполнительной рамки 3. Перед прессова-

нием модель 5 с модельной плитой 6 расположена ниже верхней

плоскости наполнительной рамки 3. Снизу опоки делается запас

формовочной смеси (высотой h) для прессования. Когда опока

наполнена формовочной смесью, над ней устанавливают непо-

движную траверсу /. При подъеме стола 7 смесь из наполнитель-

ной рамки 3 впрессовывается в опоку снизу модельной плитой 6.

Давление при прессовании составляет 300...500 кПа.

Недостатком рассмотренных способов прессования является

неравномерность уплотнения в них формовочной смеси по высо-

те формы Я. Установлено, что при верхнем прессовании плот-

ность смеси р наибольшая в верхней части формы и уменьшается

по мере удаления от прессовой колодки, достигая наименьшей

величины у поверхности модели (см. рис. 4.11, а). Это объясняется

трением смеси о стенки опоки в процессе уплотнения.

При нижнем прессовании плотность смеси р наибольшая у

поверхности модели, что обеспечивает получение более качествен-

ной рабочей поверхности формы (см. рис. 4.11, б). Несмотря на

это, наиболее широко применяют способ верхнего прессования,

так как при нижнем прессовании вследствие попадания формо-

вочной смеси между столом 7 и наполнительной рамкой 3 быст-

ро изнашиваются трущиеся поверхности машины. Кроме того,

затруднена переналадка формовочных машин на другой размер

опоки.

Неравномерность уплотнения смеси возрастает с увеличением

высоты опоки. Поэтому уплотнение прессованием применяют для

изготовления полуформ в невысоких опоках (до 250 мм). Этот не-

достаток может быть устранен при применении других схем прес-

сования, например заменой плоской прессующей колодки про-

фильной, использованием профильной засыпки смеси в опоку,

прессованием смеси гибкой резиновой диафрагмой или примене-

нием многоплунжерной головки. В последнем случае формовочная

смесь в опоке уплотняется большим числом прессующих плунже-

ров. При этом каждый плунжер уплотняет только находящийся

под ним участок формы независимо от соседних.

Прессование под высоким давлением (до 4 МПа) — прогрессив-

ный способ формовки, позволяющий изготовлять полуформы с

требуемой степенью уплотнения в высоких опоках (до 350 мм),

повышенной точностью по размерам и гладкой поверхностью. При

высокой степени уплотнения повышается теплопроводность сме-

си, что способствует улучшению структуры металла в отливке.

Вибропрессование — производительный и экономичный метод

формовки, представляющий собой сочетание двух процессов уп-

лотнения — прессования и вибрации. При вибрации резко умень-

шается работа внешнего и внутреннего трения, что способствует

выравниванию и повышению степени уплотнения смеси по всему

периметру формы.

177

Уплотнение встряхиванием получило широкое применение в

литейном производстве. На встряхивающих машинах уплотнение

формовочной смеси происходит в результате многократно повто-

ряемых встряхиваний. Принципиальная схема уплотнения смеси

на пневматической встряхивающей формовочной машине пока-

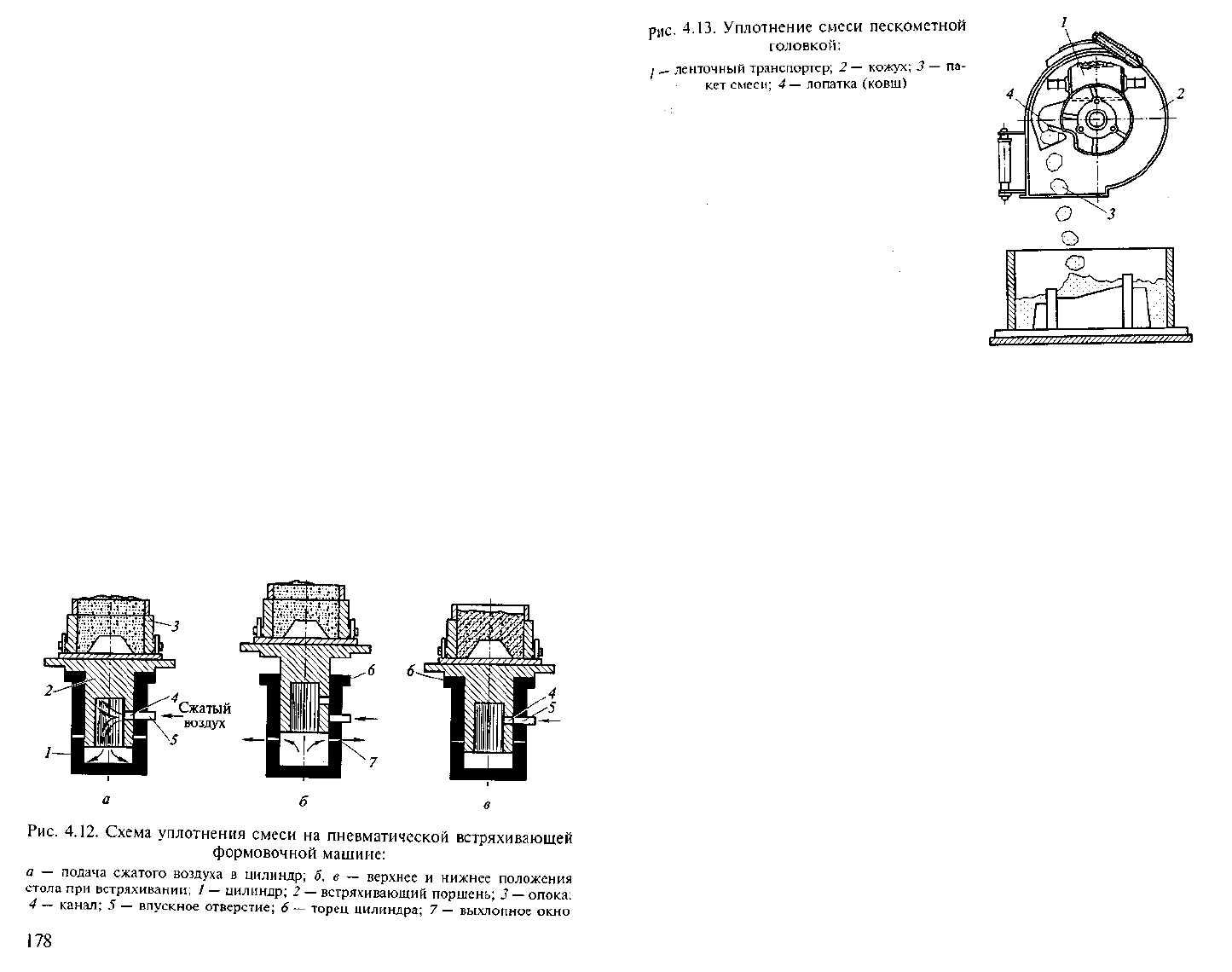

зана на рис. 4.12.

Встряхивание осуществляется при подаче сжатого воздуха че-

рез впускное отверстие 5 (рис. 4.12, а) и канал 4 встряхивающего

поршня 2 в нижнюю полость цилиндра 1, в результате чего встря-

хивающий поршень 2 вместе с опокой 3 начинает подниматься

вверх (верхнее положение стола). При этом впускное отверстие 5

перекрывается боковой поверхностью поршня, а нижняя его кром-

ка открывает выхлопные окна 7 (рис. 4.12, б), в результате чего

воздух выходит в атмосферу. Так как давление под поршнем сни-

жается, то стол падает на торец 6 цилиндра / (нижнее положение

стола) и при ударе формовочная смесь в опоке уплотняется (рис.

4.12, в).

В момент, когда канал 4 встряхивающего поршня окажется

против впускного отверстия 5 цилиндра 7, сжатый воздух снова

войдет в его полость (см. рис. 4.12, в). Это повлечет за собой новый

подъем встряхивающего стола и новый его удар о торец цилиндра

и т.д. Встряхивающий стол совершает 120 — 200 ударов в минуту,

а высота подъема стола машины составляет 25...80 мм.

Уплотнение формовочной смеси в опоке при встряхивании

происходит под действием сил инерции смеси. Продолжительность

действия удара при уплотнении смеси несравнимо меньше, чем

при прессовании. Поэтому за время одного удара полного уплот-

нения смеси не происходит. Практически уплотнение смеси в опоке

осуществляется за 30 — 60 ударов.

Уплотнение смеси встряхиванием менее производительно по

сравнению с прессованием и сопровождается шумом. Однако встря-

хивание дает возможность осуществлять формовку в больших по

площади и высоте опоках, изготовлять формы для очень сложных

отливок с высокими ребрами и глубокими впадинами.

При уплотнении смеси на встряхивающих машинах наиболь-

шая плотность набивки наблюдается около модели и у плоскости

разъема формы, в то время как верхние слои смеси уплотняются

недостаточно. Дополнительное уплотнение верхних слоев осуще-

ствляют допрессовкой.

Встряхивание с допрессовкой осуществляется двумя механиз-

мами — встряхивающим и прессовым, последовательная работа

которых обеспечивает требуемую плотность смеси в форме.

Пескометное уплотнение смеси осуществляется основной рабо-

чей частью пескомета — метательной головкой, схема работы ко-

торой показана на рис. 4.13. В металлическом кожухе 2 с частотой

1 400... 1 500 мин"

1

вращается горизонтальный вал, на конце кото-

рого насажен ротор с прикрепленной к нему сменной лопаткой

(ковшом) 4. С помощью ленточного транспортера / в головку по-

дается формовочная смесь, которая подхватывается вращающимся

ковшом и с большой силой в виде пакетов 3 выбрасывается в опо-

ку (или стержневой ящик) через выходное окно. Порции смеси,

ударяясь о слои, ранее поступившие в опоку, уплотняют смесь. При

непрерывном перемещении головки пескомета по площади опоки

со скоростью 0,3...0,6 м/с обеспечивается равномерное, не завися-

щее от высоты полуформы уплотнение смеси.

179

Пескометы могут быть передвижными и стационарными. Они

применяются для механизации процесса уплотнения смеси при

изготовлении средних и крупных форм (а также стержней) при

любой серийности производства. Эти высокопроизводительные

машины могут набивать с производительностью 5...35 м

3

/ч смеси

опоки или стержневые ящики в зависимости от их конструкции и

модели.

4.3.2. Изготовление и сушка стержней

Для производства отливок наиболее часто используют разовые

песчаные стержни, упрочняемые тепловой сушкой. Технология

изготовления стержней во многом аналогична производству форм.

Однако она имеет свои особенности, связанные с тем, что при

заливке расплава в форму стержни находятся в более тяжелых ус-

ловиях, чем литейные формы, и в большинстве случаев вся их

поверхность, кроме знаков, омывается расплавом. По этим при-

чинам стержни должны обладать высокими показателями проч-

ности, огнеупорности, газопроницаемости, податливости и, кроме

того, они должны легко выбиваться из отливки после ее остыва-

ния и извлечения из формы. Эти свойства обеспечиваются арми-

рованием, вентиляцией, сушкой и окрашиванием стержней.

Армирование — установка проволочных или литых каркасов

внутри стержня при его изготовлении с целью повышения его

прочности. Каркасы для стержней должны отвечать следующим

требованиям: обеспечивать достаточную прочность и жесткость

стержня, не пружинить и не отставать от стержневой смеси, не

препятствовать усадке отливки, не мешать устройству в стержнях

вентиляционных каналов, легко удаляться из отливки при выбив-

ке стержня.

Для мелких и средних стержней используют каркасы из прово-

локи диаметром 6... 8 мм, а для связывания отдельных частей кар-

каса — более тонкую проволоку. В крупных стержнях из песчано-

глинистых смесей применяют литые каркасы (рамки) из чугуна и

стали с залитой в них проволокой диаметром до 10 мм.

В каркасах для крупных и средних стержней делают подъемы, за

которые стержни подвешивают на подъемном кране при транс-

портировании и установке их в форму.

При заливке формы ее стенки и стержни нагреваются и выде-

ляют большое количество газов. Особенно сильно прогреваются

стержни.

Вентиляцию стержней осуществляют через газоотводные кана-

лы, устроенные внутри стержней различными способами: нака-

лыванием стержней вентиляционной иглой, заформовыванием в

стержнях стальных прутков или труб с последующим их извлече-

нием, установкой восковых шнуров (воск при сушке стержня вы-

является, шнуры вынимаются) и соломенных жгутов, выгора-

юших при заливке металла, и т.д.

Сушка придает стержню высокую прочность за счет химичес-

кого превращения находящихся в них связующих веществ, при-

водит к испарению влаги и выгоранию части органических ве-

ществ и тем самым повышает газопроницаемость и податливость

стержней.

Сушку стержней производят в камерных печах периодического

действия. В условиях массового производства применяют более

удобные вертикальные и горизонтальные конвейерные сушила.

Продолжительность сушки и ее температура зависят от массы и

конфигурации стержня, а также от марки входящих в состав стерж-

невой смеси связующих веществ.

В процессе сушки стержни медленно нагревают до 100 °С, пос-

ле чего температуру повышают до уровня, определяемого типом

связующего вещества, а затем снижают до 50... 70 °С. Песчано-гли-

нистые стержни сушат в течение 2... 12 ч при 200...280°С. Круп-

ные стержни сушат на фасонных сушильных плитах с мелкими

отверстиями, выполненными в шахматном порядке. Такие сушиль-

ные плиты из чугуна или алюминиевых сплавов называют драйе-

рами.

Стержни из смесей на жидком стекле для придания им проч-

ности продувают в течение 5... 10 мин углекислым газом, кото-

рый подается через отверстия в стенках стержневого ящика или

во внутреннюю полость стержня.

При использовании химически твердеющих смесей сушка стерж-

ней не требуется, так же, как и при производстве их по горячим

ящикам. Следует отметить, что твердение смеси в стержневых ящи-

ках (холодное и горячее) способствует повышению размерной точ-

ности отливок, снижает время технологического цикла изготов-

ления стержней (в результате исключения времени на их сушку)

и считается перспективным процессом, особенно для цехов круп-

носерийного производства.

Крупные и сложные стержни часто изготовляют в ящиках в

виде отдельных частей, которые после сушки соединяют (склеива-

ют). Такой процесс называют спариванием стержней. При этом щели

между частями стержня заделывают специальными замазками.

Окрашивание стержней производят после сушки с применени-

ем противопригарной графитовой (при изготовлении отливок из

серого чугуна) или на основе пылевидного кварца (для стальных

отливок) краски, которая улучшает качество поверхности стерж-

ня и предупреждает образование пригара на отливке.

Способы изготовления стержней. На рис. 4.14 изображена схема

процесса ручного изготовления стержня детали «тройник» по

разъемному ящику. Вначале половины стержневого ящика 1 и 2

(рис. 4.14, а) наполняют стержневой смесью и уплотняют трам-

180

181