Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

луматриц, а также пуансона 1. Нагретую в торцевой части заготов-

ку (пруток) 4 подают до упора 2 (рис. 3.20, а), который впослед-

ствии при рабочем ходе машины отводится в сторону, а заготовка

зажимается между полуматрицами (рис. 3.20, б). Затем пуансон

деформирует выступающую часть заготовки и отходит назад (рис.

3.20, в). После этого полуматрицы раскрываются и освобождают

заготовку (рис. 3.20, г). В соседнем отрезном ручье штампа поковка

отделяется от заготовки при следующем ходе машины.

Штамповка на ГКМ осуществляется обычно за несколько пе-

реходов в ручьях, оси которых расположены одна над другой. Каж-

дому переходу соответствует один рабочий ход машины.

Производительность ГКМ высокая — 400 — 600 поковок в час.

ГКМ выпускают с усилием при штамповке 0,1... 30 МН. На них

можно штамповать поковки из круглых прутков диаметром до

27 мм.

Усилие штамповки /"приближенно определяют по формуле

где к — поправочный коэффициент, равный в среднем 4; —

предел прочности металла при температуре конца штамповки,

Н/м

2

; S

n

— площадь проекции поковки на плоскость, перпенди-

кулярную направлению движения пуансона, м

2

.

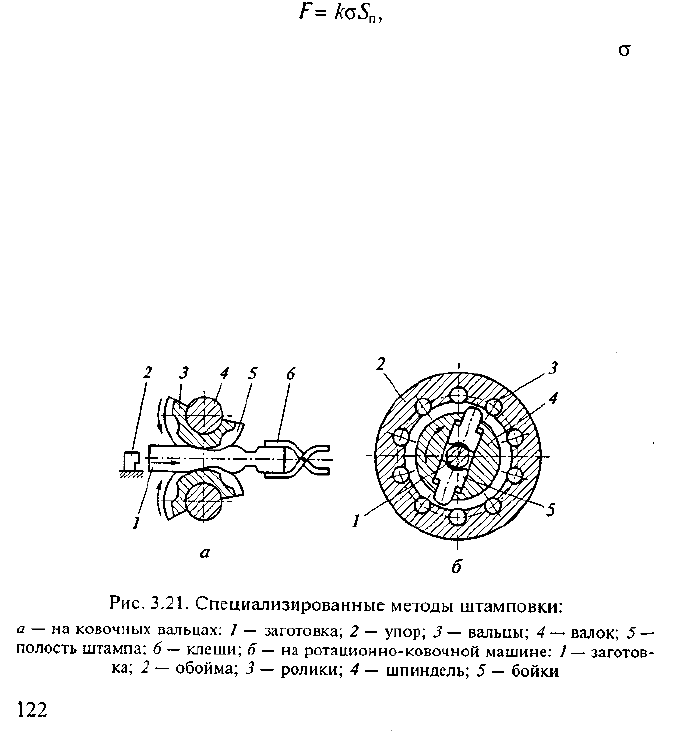

Кроме рассмотренных применяются специализированные про-

цессы штамповки на машинах узкого технологического назначе-

ния. Основные из них — вальцовка (штамповка на ковочных валь-

цах) и штамповка на ротационно-ковочных машинах (рис. 3.21).

Для предварительного обжатия заготовок, предназначенных

для дальнейшей штамповки, а также для получения некоторых

поковок, например гаечных ключей, турбинных лопаток и др.,

рименяют ковочные вальцы. В основном на них получают фасон-

ные заготовки для дальнейшей их штамповки на молотах и прес-

сах.

Ковочные вальцы. Штамповка поковок на ковочных вальцах (рис.

3.21, а) напоминает обычную продольную прокатку в одной ра-

бочей клети с той лишь разницей, что на вальцах 3 ручьи пред-

ставляют собой не кольцевые пазы, а полости, выполненные по

конфигурации поковки. Процесс изготовления поковки состоит в

следующем: нагретая заготовка / с помощью клещей 6 подается

до упора 2 в тот момент, когда вальцы (штампы) 3 в виде секто-

ров, закрепленных на вращающихся валках 4, развернуты на оп-

ределенный угол и не зажимают заготовку. При вращении валков

происходит захват заготовки и обжатие ее в полости штампа 5. Так

как при штамповке на вальцах практически неизбежны смещения

штампов относительно друг друга, то желательно, чтобы полость

(ручей) штампа была расположена только в секторе одного валь-

ца, а другая часть вальца была бы гладкой.

С целью экономии штамповой стали штампы ковочных валь-

цов изготовляют в виде отдельных сменных секторов, закреплен-

ных на валках.

Ротационно-ковочные машины предназначены для протяжки

путем обжатия в холодном или горячем состоянии сплошных круг-

лых и квадратных заготовок и труб периодически сходящимися

бойками. По длине изделия можно получить переменные форму и

размеры. На этих машинах изготовляют главным образом различ-

ного рода ступенчатые поковки с круглым, квадратным и другим

сечениями, конические валики, трубы с оттянутыми на конус

концами и др. Высокие точность (0,1 ...0,3 мм) и качество поверх-

ности во многих случаях исключают необходимость в последующей

обработке изделий резанием.

Ротационно-ковочные машины изготовляются двух типов —

с вращающимися и невращающимися бойками. Схема ротацион-

но-ковочной машины с вращающимися бойками показана на рис.

3.21, б. Исходная заготовка / в виде прутка с круглым сечением

подается между бойками 5, помещенными в шпинделе 4. В про-

цессе вращения шпинделя с помощью роликов 3, находящихся в

обойме 2, бойки 5 наносят удары по заготовке и деформируют ее.

После каждого удара бойки отбрасываются от заготовки центро-

бежной силой. При этом количество и сила ударов зависят от ско-

рости вращения шпинделя, количества роликов в обойме и числа

бойков.

В машинах другого типа бойки не вращаются, а воздействуют

на заготовку в результате вращения обоймы с роликами. Бойки

возвращаются в исходное положение под действием возвратных

пружин. Эти машины используют для протяжки прутков с квад-

ратным сечением.

123

Современные ротационно-ковочные машины работают авто-

матически по заданной программе и совершают до нескольких

тысяч ударов в минуту.

После изготовления поковок с ними проводятся отделочные

операции: обрезка облоя (заусенца), пробивка отверстий, терми-

ческая обработка, очистка от окалины, правка, калибровка и кон-

троль качества.

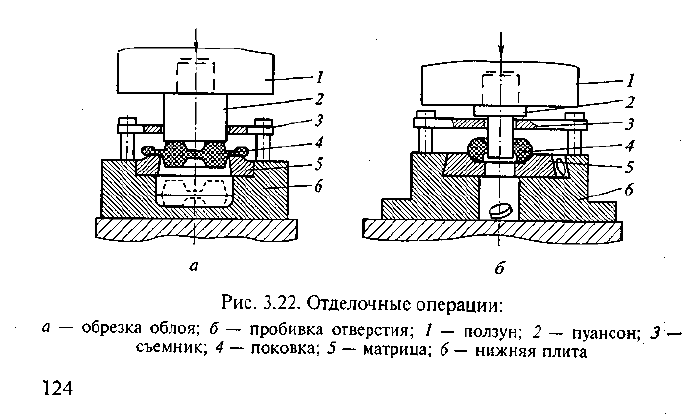

Обрезку облоя после штамповки в открытых штампах и пробивку

отверстий производят в штампах на кривошипных прессах, ана-

логичных по принципу действия кривошипным штамповочным

прессам.

Схемы обрезки облоя и пробивки отверстия показаны на рис.

3.22. Для удаления облоя (рис. 3.22, а) поковку 4 укладывают на

обрезную матрицу 5 и продавливают пуансоном 2, закрепленным

на ползуне / пресса. Облой при движении поковки вниз срезается

режущими кромками матрицы, поковка падает в паз нижней пли-

ты 6 и выталкивается в металлический контейнер или на конвей-

ер. Съемник 3 служит для сброса оставшегося на пуансоне облоя.

Обычно облой обрезают сразу после штамповки, пока поковка

имеет достаточно высокую температуру (700... 950 °С). В этом слу-

чае обрезной пресс входит в состав штамповочного комплекса.

Мелкие поковки с тонким облоем обрезают в холодном состоя-

нии на прессах, расположенных на отдельном участке.

Объемной штамповкой в поковке нельзя получить сквозные

отверстия. Вместо них штампуют наметки под отверстия и то при

условии, что диаметр отверстий превышает 30 мм. Перемычку,

образующуюся в поковке при формировании наметок под отвер-

стия, прорезают в пробивном штампе (рис. 3.22, б), состоящем из

нижней плиты 6 с закрепленной на ней матрицей 5, съемника 3 и

пуансона 2. Поковку 4 укладывают в матрицу 5. При движении

ползуна / пресса вниз пуансон 2 пробивает в поковке отверстие и

отход {выдра) проваливается на склиз. После прошивки поковка

остается на пуансоне и при его движении вверх снимается съем-

ником 3. Пробивка отверстий может производиться одновремен-

но с обрезкой облоя в комбинированных штампах совмещенного

действия.

Термическую обработку поковок проводят после обрезки облоя

и пробивки отверстий.

Очистку поковок от окалины производят для улучшения усло-

вий работы режущего инструмента при последующей обработке

резанием и для облегчения контроля состояния их поверхности.

Очистку проводят в галтовочных барабанах, дробеструйных и дро-

беметных установках, травлением в растворах кислот и другими

способами. Очистка необходима перед холодной правкой и калиб-

ровкой во избежание вмятия окалины в поковку.

Правку штампованных заготовок выполняют для устранения

искривлений осей и искажения поперечного сечения поковок,

которые могут образоваться при извлечении их из ручья, обрезке

облоя, прошивке или транспортировке. Править крупные и сред-

ние поковки можно в том случае, если они находятся в горячем

состоянии; мелкие заготовки можно править в холодном состоя-

нии. Правку осуществляют на штамповочных молотах, в специ-

альном правочном штампе или в окончательном ручье штампа.

Калибровка в большинстве случаев является отделочной опера-

цией обработки металлов давлением. Калибровку выполняют в

штампе с полостями, соответствующими размерам поковки и ее

конфигурации. Калибровку осуществляют для повышения точно-

сти массы и размеров, уменьшения шероховатости поверхности

поковок. Она выполняется после термической обработки поковок

и очистки их от окалины. В результате калибровки может отпасть

необходимость в механической обработке калиброванных поверх-

ностей либо будет применяться только шлифование. Калибровать

поковку можно в холодном и горячем состоянии (холодная и го-

рячая калибровка).

Холодная калибровка (чеканка) обеспечивает макси-

мальную точность размеров и высокое качество поверхности. Г о-

рячая калибровка дает меньшую точность, но может быть

применена для обработки поковок больших размеров.

Различают плоскостную и объемную калибровку поковок.

Плоскостную калибровку применяют для получения точ-

ных размеров между отдельными, преимущественно параллель-

ными, плоскостями поковки и придания им надлежащего каче-

ства. Объемная калибровка служит для отделки поверхно-

. сти поковки при одновременном повышении точности всех ее раз-

меров и уменьшении колебания по массе. При калибровке воз-

можно образование заусенца, который впоследствии удаляют на

125

наждачном станке. Объемную калибровку выполняют как в горя-

чем, так и в холодном состоянии.

Контроль качества поковок осуществляют на всех этапах их

производства. Окончательный контроль предусматривает внешний

осмотр поковок, проверку их геометрической формы и размеров

выявление поверхностных и внутренних дефектов, а также изуче-

ние структуры и механических свойств металла.

3.6.5. Холодная объемная штамповка

Для массового производства небольших поковок без последу-

ющей механической обработки применяют объемную штамповку

металла в холодном состоянии. Разновидностями холодной объем-

ной штамповки являются холодная высадка и холодное выдавли-

вание.

Холодная высадка применяется для формирования местных утол-

щений на заготовках (например, при массовом производстве за-

клепок, болтов, винтов, гаек и др.). В качестве заготовок для этих

деталей используют проволоку или калиброванные прутки диа-

метром 0,6...40 мм из низкоуглеродистой стали, цветных метал-

лов и сплавов.

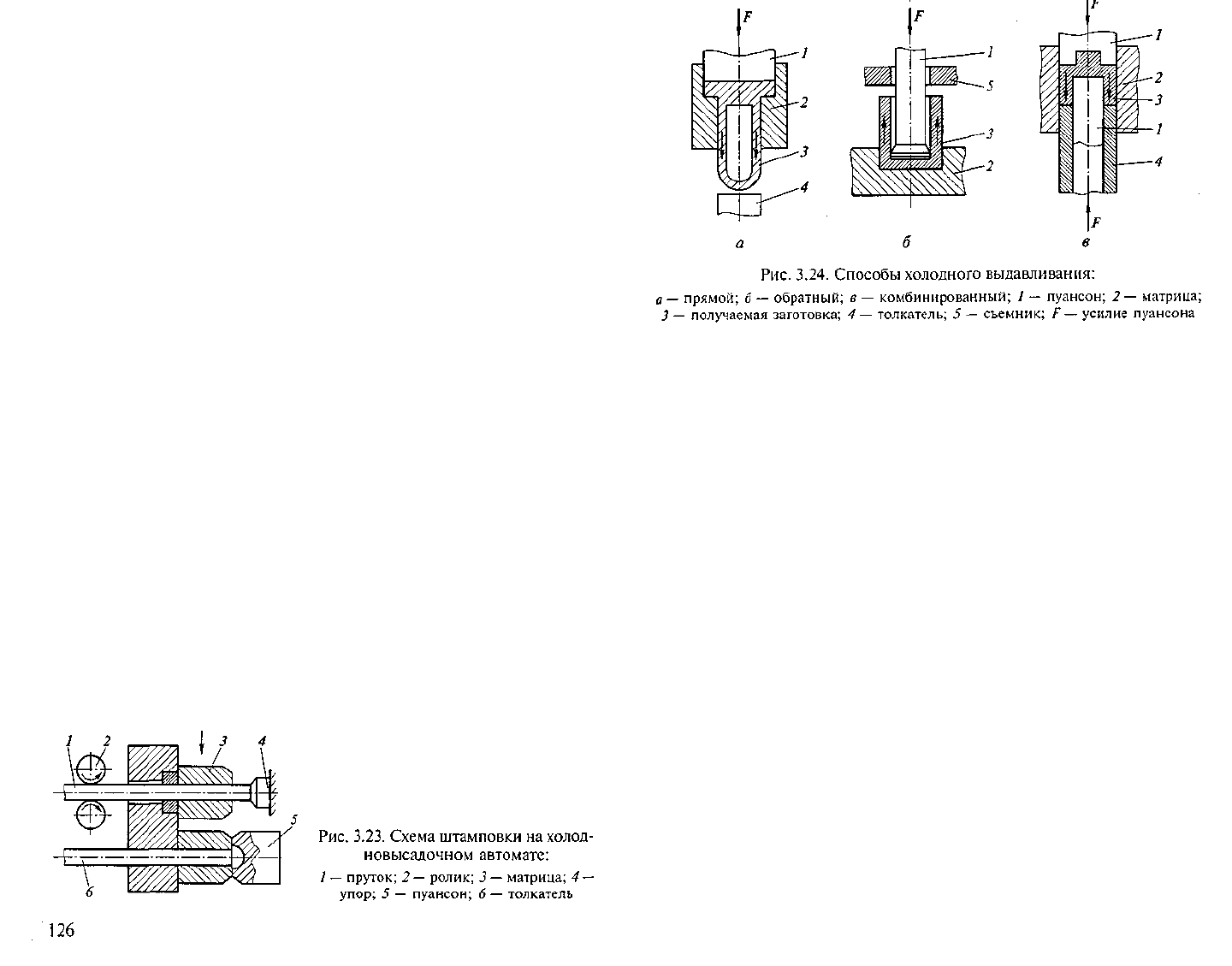

Холодную высадку выполняют на холодновысадочных автома-

тах (рис. 3.23). В первом переходе ролики 2 подают пруток / до

упора 4, после чего матрица 3 перемещается на позицию высад-

ки, отрезая от прутка мерную заготовку. Во втором переходе уда-

ром высадочного пуансона 5 производится высадка головки. Пос-

ле возвращения пуансона в исходное положение изделие вытал-

кивается толкателем б, который также возвращается в исходное

положение, а матрица вновь уходит на позицию подачи заготовки.

Высадку осуществляют на одно-, двух- и трехударных автоматах,

производительность которых достигает 400 дет./мин.

Получение изделий холодной высадкой на кузнечных автома-

тах обеспечивает экономию металла 40... 70 % по сравнению с по-

лучением таких же изделий на токарных станках, при этом точ-

ность холодной высадки приближается к точности обработки ре-

занием.

Холодное выдавливание (рис. 3.24) выполняется в штампах на

механических и гидравлических прессах прямым, обратным и

комбинированным способами. При прямом выдавливании (рис.

3.24, а) направление течения металла заготовки (на рисунке по-

казано стрелками) совпадает с направлением движения пуансо-

на с усилием выдавливания F, а при обратном — противопо-

ложно направлению движения пуансона (рис. 3.24, б). При ком-

бинированном способе (рис. 3.24, в) часть металла заготовки те-

чет по направлению движения пуансона, а другая часть — на-

встречу ему.

Выдавливание обеспечивает высокую производительность и

точность изготовления разнообразных деталей. Однако из-за вы-

сокой стоимости штампов выдавливание целесообразно приме-

нять в крупносерийном и массовом производстве.

3.7. Листовая штамповка

3.7.1. Назначение и основные операции листовой

штамповки

Листовая штамповка — один из самых распространенных спо-

собов получения деталей сложной конфигурации с тонкими стен-

ками. Листовая штамповка характеризуется высокой производи-

тельностью, обеспечивает точность и стабильность размеров дета-

лей при высоком качестве их поверхности. Она позволяет полу-

чать значительную экономию металла за счет возможности изго-

товления достаточно простых и жестких, но в то же время легких

127

деталей. Характерным для этих деталей является то, что толщина

стенок у каждой из них почти одинаковая и мало отличается от

толщины исходного материала. Операции листовой штамповки

можно полностью механизировать и автоматизировать.

Листовая штамповка является одним из прогрессивных мето-

дов формообразования заготовок на прессах при помощи штам-

пов и широко применяется в машиностроении, приборостроении

и электротехнической промышленности. Листовой штамповкой

изготовляют изделия для автомобилей, тракторов, самолетов, сель-

скохозяйственных машин. Особенно велик объем применения ли-

стовой штамповки в судостроении.

В качестве исходного материала в листовой штамповке исполь-

зуют катаные ленты, полосы и листы толщиной от нескольких

сотых долей миллиметра до 6 мм и более из цветных металлов и

сплавов, малоуглеродистых и пластичных легированных сталей.

Заготовки толщиной более 6 мм штампуют в горячем состоянии.

При листовой штамповке используют также биметаллические и

многослойные листы.

Детали, изготовляемые листовой штамповкой, отличаются хоро-

шей взаимозаменяемостью, достаточной точностью (12-й и 11-й

квалитеты), а при проведении операций дополнительной зачи-

стки и калибровки могут достигать точности 8-го и 7-го квалите-

тов. Штампованные детали из листового металла изготовляют за

одну или несколько последовательно выполняемых операций.

В большинстве случаев их не подвергают механической обработ-

ке, и они сразу поступают в сборочное производство.

Операции листовой штамповки подразделяют на разъедини-

тельные, формоизменяющие, прессовочные, комбинированные

и штампосборочные.

К разъединительным {разделительным) операциям, связанным

с отделением одной части материала от другой по замкнутому

или незамкнутому контуру, относятся отрезка, вырубка (вырез-

ка), разрезка, обрезка, пробивка отверстий и просечка.

К формоизменяющим операциям, связанным с превращением

плоской заготовки в пространственную деталь заданной формы

без изменения толщины листового материала, относятся гибка,

вытяжка, отбортовка, правка, рельефная штамповка, формовка,

раздача и обжим. К этим же операциям относится вытяжка с умень-

шением (утонением) толщины материала стенок.

К прессовочным операциям, изменяющим толщину исходной

листовой заготовки, относятся холодное выдавливание, чеканка,

клеймение (маркировка) и кернение (разметка).

Комбинированная листовая штамповка заключается в совмеще-

нии двух и более технологически различных отдельных операций

в одну. Такими операциями могут быть вырубка и вытяжка, отрез-

ка и гибка и другие комбинации.

128

Штампосборочные операции применяются для соединения не-

скольких деталей в одно изделие (узел). При этом используются

процессы запрессовки, клепки, гибки, закатки, холодной или

горячей пластической (диффузионной) сварки и др.

Наиболее часто применяемыми разделительными операциями

являются отрезка и вырубка.

Отрезка — полное отделение части материала от заготовки по

незамкнутому контуру. Процесс отрезки листового материала на

мерные заготовки производится в заготовительных отделениях

штамповочных цехов. Резку производят на ножницах или на прес-

сах при помощи отрезных штампов. В основном применяются нож-

ницы трех типов: с параллельными ножами, наклонными ножа-

ми (гильотинные) и дисковые. При резке ножницами нельзя по-

лучить заготовки любой формы. Кроме того, кромки заготовок

получаются низкого качества. Поэтому для фасонных листовых

заготовок применяют вырубку в штампах.

Вырубка — полное отделение заготовки или детали от листо-

вой заготовки по замкнутому контуру. При резке (вырубке) лис-

тового материала в штампах роль верхнего ножа выполняет пуан-

сон, а нижнего (неподвижного) — матрица. При этом пуансон

имеет меньшие размеры, чем отверстие в матрице. При помощи

штампов можно производить следующие основные операции рез-

ки: отрезку, вырубку, пробивку, обрезку, зачистку.

При вырубке деталей скос режущих кромок делается на матри-

це, а пуансон должен быть плоским. Тогда полученная деталь так-

же будет плоской, а отход (полоса) — изогнутым.

При пробивке отверстия скос делается на пуансоне, а матрица

должна быть плоской. В этом случае деталь (полоса) получается

плоской, а отход, удаляемый из матрицы, будет изогнутым.

Большое значение в процессе вырубки имеют зазоры между

пуансоном и матрицей. Они устанавливаются в зависимости от

свойств обрабатываемого материала и его толщины. При обычном

режиме работы пресса для листа толщиной 0,5... 10 мм из низко-

углеродистой стали минимальные зазоры составляют 4... 10% от

толщины материала.

Усилие разделительных операций F при использовании инст-

румента с параллельными режущими кромками определяют по

формуле

где L — длина линии реза, м; s — толщина металла, м; —

предел прочности металла, Н/м

2

.

При вырубке в штампах для уменьшения отходов и повыше-

ния выхода годных заготовок применяют шахматное или наклон-

ное их расположение на площади полосы. Из условия экономии

Металла величина технологических перемычек между вырубае-

129

мыми изделиями примерно соответствует толщине металла. Вы-

ход годных изделий при разделительных операциях составляет

70...80%.

К наиболее часто применяемым формоизменяющим операци-

ям относятся гибка, вытяжка и отбортовка.

Гибка — образование или изменение углов между частями за-

готовки или придание ей криволинейной формы. В местах изгиба

наружные слои заготовки растягиваются, а внутренние — сжима-

ются. Между ними расположен нейтральный слой, не испытыва-

ющий ни сжатия, ни растяжения. По развернутой длине нейт-

рального слоя определяют длину заготовки до гибки. Гибка осу-

ществляется в результате упругопластической деформации, в свя-

зи с чем после гибки растянутые и сжатые слои стремятся возвра-

титься в исходное положение под действием упругих сил. Вслед-

ствие этого форма детали после гибки не соответствует форме

штампа и отличается на величину угла пружинения, который не-

обходимо учитывать при изготовлении инструмента. При свобод-

ной V-образной гибке усилие F определяют по формуле

где В — ширина заготовки, м; R — радиус пуансона, м; s — тол-

щина заготовки, м.

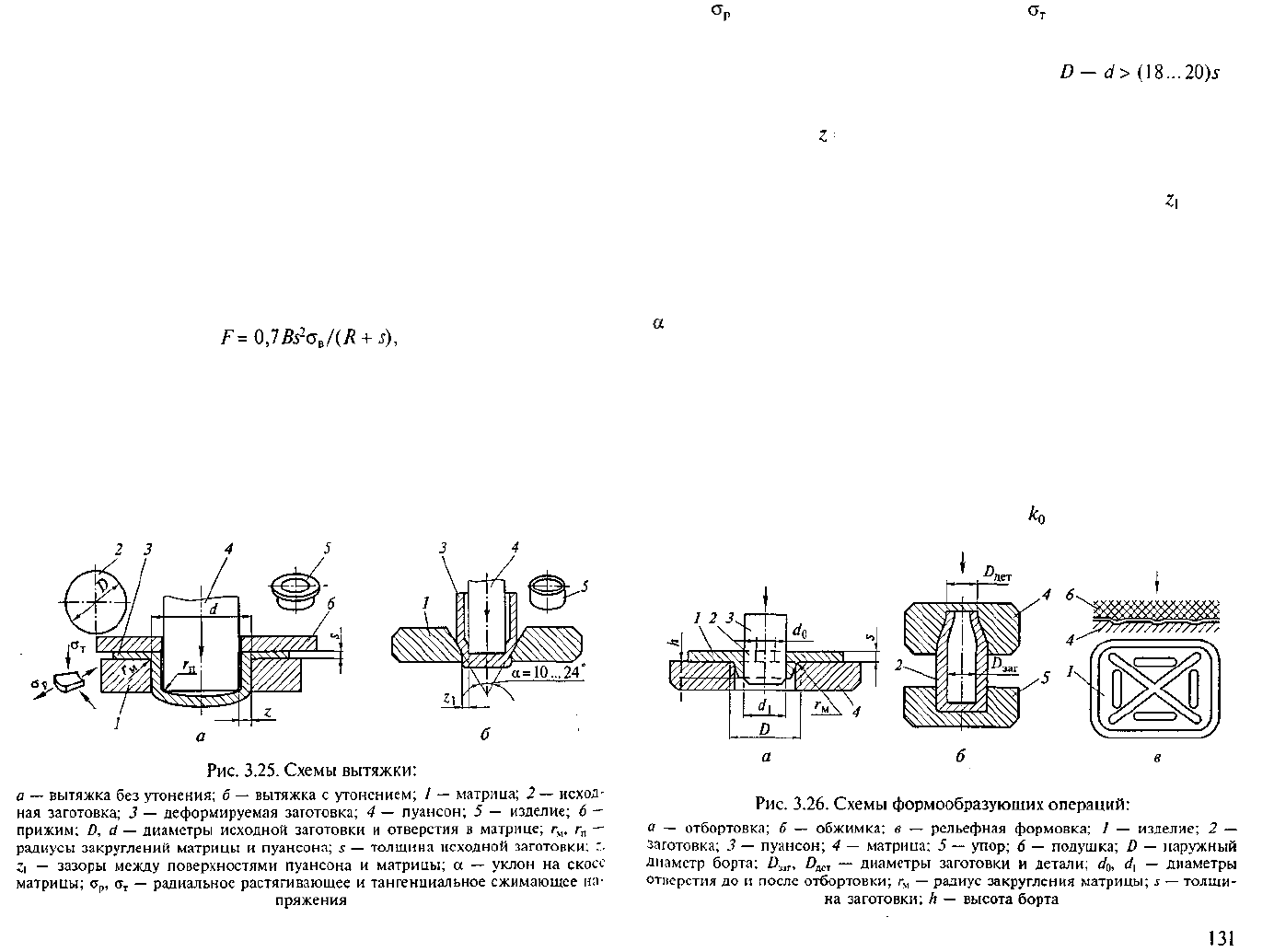

Вытяжка — образование полой заготовки или детали из плос-

кой или полой листовой заготовки (рис. 3.25).

При вытяжке без утонения стенки (рис. 3.25, а) предваритель-

но вырубленную исходную заготовку 2 толщиной s протягивают

пуансоном 4 через отверстие матрицы. В месте вытяжки матрица /

и пуансон 4 имеют радиусы закруглений r

м

и r

п

. По ширине флан-

ца равной D — d (где d — диаметр отверстия в матрице, D —

диаметр исходной заготовки), возникают радиальные растягива-

ющие и тангенциальные сжимающие напряжения. После-

дние уменьшают диаметральные размеры деформируемой за-

готовки 3, приводят иногда к некоторому утолщению матери-

ала верхнего торцевого края изделия, а при ~ —

к образованию складок. Для того чтобы утолщенный край изделия

не утонялся, между поверхностями пуансона и матрицы преду-

сматривают зазор = (1,1... 1,3)5. Для предотвращения образова-

ния складок в полученном изделии 5 применяют прижим 6 для

фиксирования фланца заготовки на плоскости матрицы.

При вытяжке с утонением стенки (рис. 3.25, б) зазор между

матрицей / и пуансоном 4 меньше толщины стенки деформируе-

мой заготовки 3, которая, сжимаясь между поверхностями пуан-

сона и матрицы, утоняется и одновременно удлиняется. Толщина

дна в полученном изделии 5 остается при этом неизменной. Для

лучшего течения металла на скосе матрицы предусмотрен уклон

= 10... 24°. За один переход толщина стенки может быть уменьше-

на в 1,5 — 2 раза. Размер заготовки определяют из условия равен-

ства объемов металла заготовки и изделия.

Некоторые схемы формообразующих операций показаны на

рис. 3.26.

Отбортовка — образование борта по внутреннему или наруж-

ному контуру листовой заготовки 2 (рис. 3.26, а). При отбортовке

отверстия металл в зоне деформации растягивается и утоняется.

Во избежание образования продольных трещин в изделии / необ-

ходимо, чтобы коэффициент отбортовки , зависящий от меха-

нических свойств металла и толщины заготовки, имел следующее

значение:

где do, di — диаметры отверстия до и после отбортовки.

Диаметр отверстия под отбортовку d

n

определяется по формуле

где D — наружный диаметр борта, м; — радиус закругления

матрицы, м; s — толщина заготовки, м; — высота борта, м.

Обжимка (рис. 3.26, б) — уменьшение периметра поперечного

сечения полой заготовки 2. В очаге деформации толщина стенки

изделия несколько увеличивается. Во избежание образования про-

дольных складок в обжимной части коэффициент обжима к дол-

жен находиться в определенном интервале:

где — диаметр заготовки и детали соответственно.

Рельефная формовка (рис. 3.26, в) — образование рельефа в

листовой заготовке путем ее местного деформирования резино-

вой подушкой 6.

3.7.2. Инструмент и оборудование для листовой

штамповки

Штампы. В качестве инструмента при холодной листовой штам-

повке используют штампы, рабочими частями которых являются

матрица и пуансон. Детали блока (верхняя и нижняя плиты, на-

правляющие колонки и держатели) служат для опоры, направле-

ния движения и крепления рабочих частей штампа. По технологи-

ческому признаку различают штампы простого, последователь-

ного и совмещенного действия.

В штампе простого действия для листовой вырубки за один ход

ползуна пресса выполняется одна операция, поэтому его называ-

ют однооперационным. Штамп с матрицей вырубки устанавливают

на столе пресса и закрепляют на нем болтами или скобами. Верх-

нюю часть штампа с пуансоном вырубки крепят к ползуну пресса.

Полосу или ленту подают в штамп между специальными направ-

ляющими линейками до упора, который ограничивает шаг пода-

чи полосы или ленты. Для снятия высечки с пуансона служит спе-

циальный съемник.

В штампе последовательного действия для пробивки и вырубки

за один ход ползуна выполняются две или большее количестве

132

операций на разных позициях (пробивка и вырубка), а заготовка

после каждого хода пресса перемещается на шаг подачи.

В штампе совмещенного действия для вырубки и вытяжки (рис.

3.27) за один ход ползуна пресса две и большее число операций

выполняются в одной позиции без перемещения заготовки в на-

правлении подачи. При движении ползуна вниз пуансон выруб-

ки 5 (наружные кромки) и матрица вырубки 8 производят вы-

рубку заготовки б из полосы, а пуансон вытяжки 7— одновре-

менно вытяжку изделия в матрице вытяжки 5 (внутренняя по-

лость).

В результате каждой операции получаются заготовки (изделие),

обозначенные на рисунке позициями 10, 11 и 12. Образовавшаяся

после вырубки листовая полоса 9 (отход) идет в переплавку.

Штампы последовательного и совмещенного действий называ-

ют многооперационными. Они производительнее однооперацион-

ных, но сложнее и дороже в изготовлении. Их используют в круп-

носерийном и массовом производстве.

Прессы. При листовой штамповке применяются различные прес-

сы: кривошипные, гидравлические и др. Холодную листовую штам-

повку осуществляют в основном на кривошипных прессах. По тех-

нологическому признаку механические прессы разделяют на прессы

простого, двойного и тройного действия (соответственно одно-,

Двух- и трехползунные).

Кривошипные прессы простого действия используются для штам-

повки мелких и средних деталей, имеют один движущийся пол-

зун и могут быть одно- и двухстоечными. Кинематическая схема

кривошипного листоштамповочного пресса простого действия во

многом аналогична схеме кривошипного горячештамповочного

пресса.

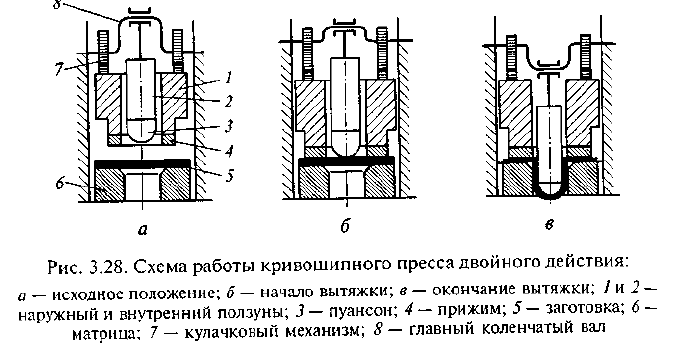

Кривошипный пресс двойного действия (рис. 3.28) предназначен

для вытяжки глубоких и сложных деталей. Он имеет два ползуна —

наружный 1 и внутренний 2. В начале работы оба ползуна находят-

ся в верхнем (исходном) положении (рис. 3.28, а); заготовка 5

укладывается на матрице 6. Первым движение вниз начинает на-

ружный ползун, зажимающий прижимом 4 заготовку 5. К этом\

времени к заготовке подходит внутренний ползун с закреплен-

ным на нем пуансоном 3 (рис. 3.28, б — начало вытяжки). Наруж-

ный ползун остается на месте, а внутренний, продолжая движе-

ние, производит вытяжку (рис. 3.28, в — конец вытяжки). Первым

движение вверх начинает внутренний ползун. Запаздывающее дви-

жение наружного ползуна способствует съему изделия с пуансона

Внутренний ползун приводится в движение от главного коленча-

того вала 8, а наружный — от кулачкового 7 или коленно-рычаж-

ного механизма, связанного с главным коленчатым валом.

Для массового производства деталей способом холодной лис

товой штамповки широко применяют прессы-автоматы, выпол

няющие за один проход несколько операций — вырубку, вытяж-

ку, гибку, чеканку и др. Современные листоштамповочные прес-

сы оснащены устройствами для автоматической подачи полосы

или ленты в штамп, а в случае штамповки штучных заготовок —

устройствами для их захвата, ориентации и подачи в штамп.

Гидравлические прессы для листовой штамповки выпускаются

также простого и двойного действия. Их используют для холодной

и горячей штамповки толстых и крупногабаритных листов. Раз-

делку исходного листа на мерные заготовки производят обычно

134

газовой резкой. Нагрев листа перед горячей листовой штамповкой

ведут в пламенных камерных печах. Полученные заготовки исполь-

зуют, например, для производства котлов, цистерн, корпусов

кораблей и многих других изделий.

Гидравлические прессы успешно используют также для глубо-

кой вытяжки и других операций при изготовлении деталей из тол-

стого листа.

Упрощенные способы. Большую группу составляют специаль-

ные упрощенные способы получения листовых заготовок обра-

боткой давлением: штамповку эластичными материалами, высо-

коскоростную штамповку, ротационную вытяжку и др.

При штамповке эластичными материалами заготовку из листа

помещают на металлический шаблон, расположенный на столе

пресса. Ползуном пресса к заготовке из листа прижимают резино-

вую подушку и придают листу рельеф шаблона. Если шаблон име-

ет острые режущие кромки, то давлением резины вначале отгиба-

ют свободные края заготовки, а затем ее обрывают по режущей

кромке. Таким образом выполняют вырубку и пробивку. Подоб-

ным способом можно осуществлять гибку, неглубокую вытяжку,

отбортовку и формовку.

Высокоскоростная штамповка характеризуется тем, что крат-

ковременное приложение больших усилий разгоняет заготовку до

скоростей, достигающих 150 м/с. Последующее ее деформирова-

ние происходит после удара о матрицу за счет накопленной в

период разгона кинетической энергии. Одной из ее разновиднос-

тей является штамповка взрывом, которой характерны высокие

давления (примерно 3 000 МПа), прилагаемые к заготовке в тече-

ние тысячных долей секунды. Штамповка взрывом применяется

для вытяжки, отбортовки, раздачи и обжима труб, формовки ре-

бер жесткости, калибровки, правки, вырубки и других операций.

Ротационная вытяжка предназначена для получения деталей,

имеющих форму тел вращения. При ротационной вытяжке заго-

товка из листа, вращаясь, прижимается к оправке специальным

давильным роликом, который движется от центра заготовки к ее

периферии. При этом заготовка оформляется, копируя форму оп-

равки. Затем ролик движется в обратном направлении, оконча-

тельно обжимает заготовку, после чего она приобретает форму

оправки.

ГЛАВА 4

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

4.1. Общие сведения

4.1.1. Способы литья и литейные формы

Литейное производство — способ получения фасонных загото-

вок из различных сплавов, заключающийся в заливке расплава в

литейную форму, имеющую внутреннюю полость, максимально

приближенную по конфигурации и размерам к детали, дальней-

шем охлаждении металла в форме, затвердевании формирующей-

ся отливки, охлаждении ее до заданной температуры и выбивки

из формы.

Из всех известных способов получения заготовок литейная тех-

нология наиболее эффективна, так как позволяет получать изде-

лия непосредственно из расплава с минимальными припусками

на обработку резанием, хорошими механическими и эксплуата-

ционными свойствами. Во многих случаях литье — единственный

возможный способ получения заготовок деталей сложной конфи-

гурации и массой от нескольких граммов до сотен тонн.

Эффективность литейного производства объясняется его уни-

версальностью, позволяющей получать сравнительно недорогие

изделия из сплавов практически любого состава (в том числе из

малопластичных) с высокими механическими и эксплуатацион-

ными свойствами.

Литые детали составляют примерно половину массы машин и

механизмов, поэтому литейное производство по праву считается

основной заготовительной базой машиностроения.

При литье металлический расплав заливают в заранее приго-

товленные литейные формы, которые бывают разовыми или мно-

горазовыми (долговременными). Разовую литейную форму после

получения в ней отливки разрушают, а многоразовая форма при-

годна для производства большого количества отливок.

Выбор способа литья определяется служебным назначением

детали, производственной программой, экономической целесо-

образностью, а также требуемой точностью и качеством поверх-

ности отливок.

Большая часть отливок изготовляется в разовых формах — ли-

тьем в песчаные формы. В некоторых случаях эти отливки не удов-

летворяют предъявляемым требованиям. Поэтому применяют спе-

циальные способы литья: в оболочковые формы, по выплавляе-

мым моделям, в металлические формы (кокили), под давлением,

под регулируемым давлением, центробежное литье и др.

Основные операции технологического процесса изготовления

отливок в песчаных формах могут быть объединены в три группы:

формовка (изготовление литейной формы), плавка метала и за-

ливка его в форму, выбивка и очистка отливок.

Процесс формовки включает в себя ряд операций по изготов-

лению формы (засыпку формовочной смеси в форму, уплотнение

ее, саму формовку, установку стержней, сборку формы и др.).

Процесс плавки и заливки включает в себя операции по за-

грузке печи металлом, его плавление, доводку и заливку в литей-

ную форму.

После затвердевания и охлаждения полученные отливки выби-

вают из формы, очищают от остатков формовочной и стержневой

смеси и отделяют от литников и прибылей.

Для снятия внутренних напряжений, получения заданных струк-

туры и механических свойств металла отливки подвергают соот-

ветствующей термической обработке.

Любая литейная форма представляет собой совокупность эле-

ментов, которые образуют рабочую полость, имеющую форму и

размеры, близкие по параметрам получаемой отливки. В эту по-

лость заливают расплав, который, затвердевая в ней, превраща-

ется в отливку.

Как было отмечено, литейные формы подразделяют на два вида:

разовые и многоразовые.

Разовые литейные формы выдерживают только одну заливку,

служат для получения одной или одновременно нескольких от-

ливок. Для изготовления разовых форм используют песчано-гли-

нистые, песчано-смоляные и другие формовочные смеси. Разо-

вые формы могут быть сырыми, сухими, подсушенными, химиче-

ски твердеющими и др. По толщине стенок их подразделяют на

толстостенные (20...250 мм и более), тонкостенные (10...20 мм)

и оболочковые (5... 10 мм). К разовым относят также неразъем-

ные формы, получаемые по выплавляемым и выжигаемым мо-

делям.

Многоразовые литейные формы в основном изготовляют из чу-

гуна и стали. Они обладают высокой стойкостью против действия

расплава и выдерживают большое количество заливок. К этой груп-

пе относятся кокили (металлические формы), пресс-формы для

литья под давлением, кристаллизаторы для непрерывного литья,

изложницы для центробежного литья и др., выдерживающие от

нескольких десятков до сотен тысяч заливок.

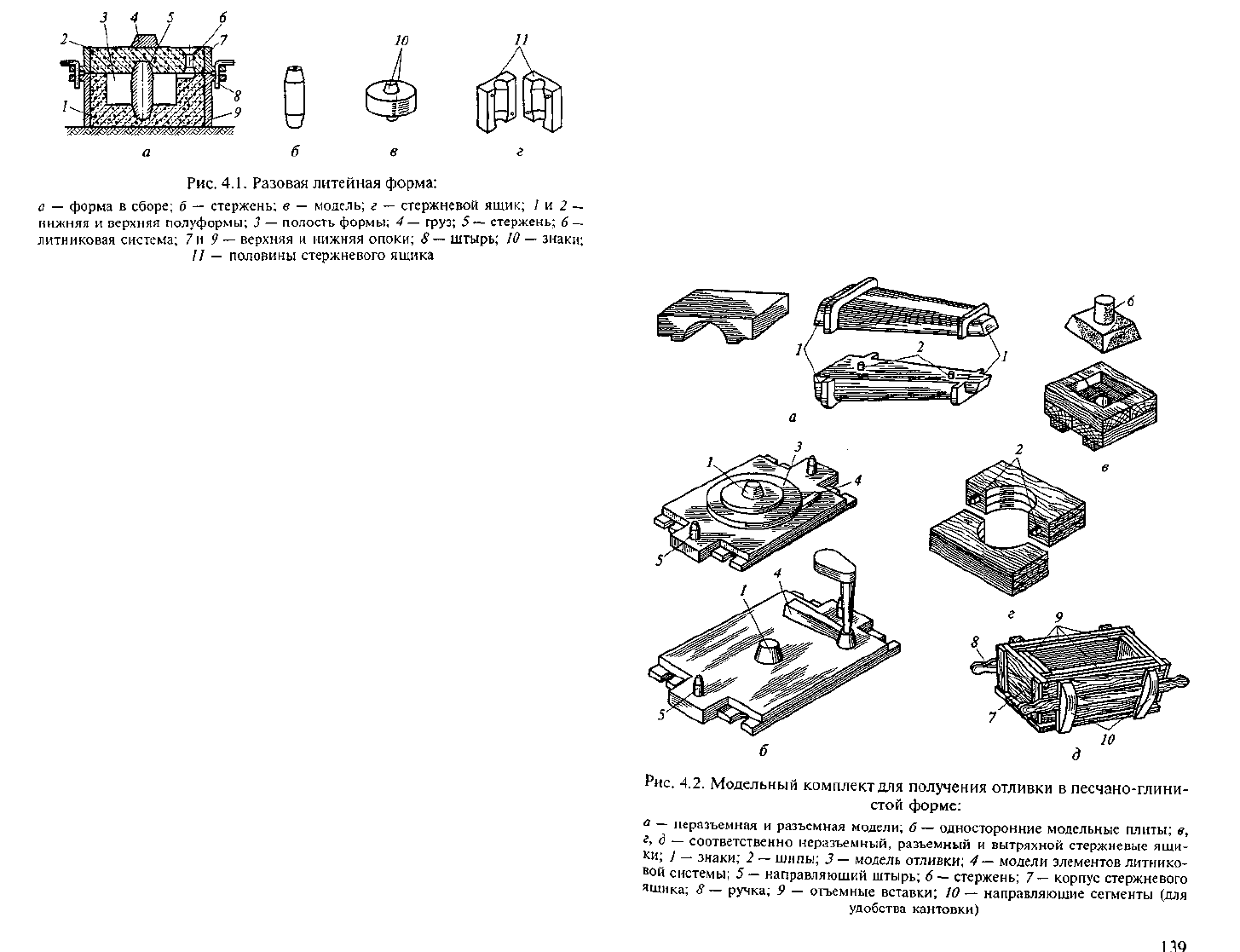

Разовая литейная форма (рис. 4.1), используемая при литье в

песчаные формы, как правило, состоит из двух полуформ (нижней

136

137

/ и верхней 2, рис. 4.1, а), изготовляемых из песчано-глинистой

смеси. Перед формовкой смесь засыпают в металлические рамки —

опоки 7и 9, после чего ее уплотняют. Полость формы 3, имеющую

очертание будущей отливки (в нашем случае в виде кольца), по-

лучают с помощью модели (рис. 4.1, в). Чтобы получить в отливке

отверстие, в форму при ее сборке устанавливают стержень 5 (рис.

4.1, а, б). Стержень изготовляют из стержневой смеси в стержне-

вом ящике (рис. 4.1, г), состоящем из двух половин //, и затем

сушат (или упрочняют). Для обеспечения правильной установки и

надежной фиксации стержня в форме предусматривают гнезда,

образующиеся в форме при ее изготовлении с помощью знаков

10, расположенных на модели. Полость формы заполняют распла-

вом через каналы литниковой системы 6. Перед заливкой ниж-

нюю и верхнюю полуформы фиксируют в строго определенном

положении с помощью цилиндрических стальных штырей 8, ко-

торые перед заливкой снимают. Для предупреждения подъема верх-

ней полуформы относительно нижней под гидростатическим дав-

лением поступающего в литейную полость расплава обе полуфор-

мы скрепляют скобами или нагружают сверху грузом 4.

Таким образом, литейная форма состоит из собственно формы

с полостью, служащей для образования наружной поверхности

отливки, и стержней, с помощью которых в отливке получают

отверстия и внутренние полости. Иногда стержни применяют и

для образования наружной поверхности отливки. Это делают в тех

случаях, когда на поверхности формы имеются выступы или под-

нутрения, препятствующие извлечению модели из формы.

4.1.2. Технологическая оснастка

К технологической оснастке при литье в песчано-глинистые

формы относят инструмент и приспособления, предназначенные

для получения определенной отливки.

138

Модельным комплектом (рис. 4.2) называют набор инструмен-

т

ов, состоящий из модели отливки, моделей элементов литнико-

вой системы, одного или нескольких стержневых ящиков, мо-

дельных плит, шаблонов, кондукторов и др.

Основной оснасткой для получения отливки в песчано-гли-

нистой форме является модель отливки, стержневой ящик и

опока.

Моделью является часть литейной оснастки, служащая для

образования в литейной форме полости в виде отпечатка, соот-

ветствующего по конфигурации и близкого по размерам полу-

чаемой отливке. Модель может быть неразъемной, разъёмной

(рис. 4.2, а), располагаться на односторонней модельной плите

(рис. 4.2, б). Модель воспроизводит в форме также элементы

литниковой системы 4 и знаки / стержней. По наружной кон-

фигурации модель является копией отливки и отличается от по-

следней, как правило, несколько большими размерами, учи-

тывающими линейную усадку сплава. Если отливки подвергают

механической обработке, то в соответствующих местах модели

учитывают припуски — слой металла, удаляемый в процессе

механической обработки. Припуск зависит от размеров отливки

и вида сплава. Для получения в форме отпечатков знаковых ча-

стей стержней, которыми стержень крепится в форме, модель

имеет знаки 1 — выступающие части. Как правило, модели со-

стоят из двух симметричных половин — полумоделей, скрепля-

емых шипами 2.

Модели элементов литниковой системы служат для образова-

ния в форме каналов, по которым жидкий металл подводится к

полости формы и питает отливку в процессе ее затвердевания.

Важными признаками классификации моделей являются вид

применяемого литейного сплава; серийность производства; спо-

собы получения литейных форм; материал, размер, конструкция

и прочность модели; сложность модели, точность ее изготовления

и т.д.

По виду применяемого литейного сплава для получения отливок

различают модели для стального, чугунного и цветного литья.

По способу получения литейных форм различают модели для руч-

ной и машинной формовки.

По материалу для изготовления моделей они подразделяются

на деревянные, металлические, гипсовые, пластмассовые, цемент-

ные, комбинированные (дерево и металл или пластмасса) и др.

По конструкции модели бывают разъемные и неразъемные (см.

рис. 4.2, а), с отъемными частями и специальные (шаблонные и

скелетные).

Деревянные модели делятся на три класса прочности. Модели

первого класса изготовляют из прочных пород дерева (бук, орех)

и применяют в серийном производстве при ручной и машинной

формовке. Модели второго класса выполняют из березы или липы

и применяют в мелкосерийном производстве. Модели третьего

класса изготовляют из сосны или ели и применяют в индивиду-

альном и реже в мелкосерийном производстве. После изготовле-

ния, отделки и проверки размеров модели шпаклюют специаль-

ной замазкой, маркируют в соответствии с изготовляемыми пс

ним отливкам и окрашивают влагонепроницаемой краской опре-

деленного цвета. Модели для чугунных отливок окрашивают в крас-

ный цвет, для отливок из стали — в синий, а для отливок из

сплавов цветных металлов — в желтый. Стержневые знаки на мо-

делях окрашивают в черный цвет, а отъемные части модели окан-

товывают черной полосой.

140

В связи с усадкой металлов и сплавов при затвердевании ли-

лейные размеры моделей при их изготовлении увеличивают. Так,

при производстве отливок из серого чугуна размеры модели боль-

ше размеров отливки на 0,5... 1,2%, из стали углеродистой

(0,1...0,8 % С) — на 2...2,5%, из стали легированной (25% Сr,

20% Ni) — на 1,8...2,2%, из цветных сплавов — на 1...2%.

Для облегчения выемки (извлечения) модели из полости фор-

мы на ее вертикальных стенках предусматривают формовочные

уклоны.

Преимуществом деревянных моделей является их дешевизна,

простота изготовления, а при больших размерах — небольшая

масса; основной недостаток — недолговечность. При машинной

формовке широко применяют металлические модели.

Металлические модели по сравнению с деревянными имеют

более высокую точность и чистоту рабочей поверхности. Такие

модели чаще всего изготовляют из алюминиевых сплавов. Эти спла-

вы имеют малую плотность, практически не подвергаются корро-

зии, хорошо обрабатываются резанием.

Шаблоны. Иногда вместо модели для получения полости в форме

используют формовочные шаблоны (шаблоны вращения и протя-

женные шаблоны). Шаблоны с вертикальной осью вращения ис-

пользуют при изготовлении форм для получения отливок типа

тел вращения.

Протяженные шаблоны применяют для изготовления форм,

имеющих прямолинейные и реже криволинейные очертания.

Контрольные шаблоны применяют для проверки размеров форм

и стержней, а также для контроля их сборки.

Модельная плита — тщательно обработанная металлическая плита

(чаще всего чугунная), на которой прочно закреплены модели от-

ливок, элементов литниковой системы и центрирующие штыри.

Она применяется преимущественно при машинной формовке.

Для машинной формовки иногда применяют сборные модель-

ные комплекты: металлические модельные плиты со сменными

вкладышами и координатные модельные плиты. На рабочей сто-

роне координатных плит нанесена сетка прямых линий, в точках

пересечения которых сделаны отверстия для штифтов. У каждого

штифта полумодели проставлен шифр отверстия, в которое он

Должен быть вставлен. Это позволяет быстро произвести на плите

замену одних полумоделей другими.

Стержневой ящик служит для изготовления стержней, размеры

которых выполняют с учетом усадки сплава и припусков на ме-

ханическую обработку отливки. Стержневые ящики должны обес-

печивать равномерное уплотнение смеси и быстрое извлечение из

Них стержней.

Стержневые ящики изготовляют из тех же материалов, что и

Модели. По конструкции стержневые ящики могут быть неразъем-

141