Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

новесия на расстояния, значительно превышающие межатомные.

После снятия нагрузки атомы занимают новые места устойчивого

равновесия, поэтому форма тела не восстанавливается. Такое не-

обратимое изменение формы тела называется пластической дефор-

мацией. Способность металла подвергаться пластической дефор-

мации называется пластичностью. Количественно пластичност

характеризуется значением максимальной остаточной деформа-

ции, которую можно сообщить металлу до его разрушения. Плас-

тичность не является постоянной характеристикой металла, так

как в значительной степени зависит от условий деформирования.

Общая пластическая деформация поликристаллического тела

складывается из деформации двух видов — внутрикристаллитной

и межкристаллитной. Схемы механизма пластической деформа-

ции показаны на рис. 3.2.

При внутрикристаллитной деформации пластическая деформа-

ция в отдельно взятом зерне происходит за счет скольжения од-

них тонких атомных слоев кристаллита относительно других по. i

действием касательных напряжений (рис. 3.2, а). Смещения про

исходят по плоскостям I —I, наиболее плотно упакованным ато

мами и называемым плоскостями скольжения.

Скольжение атомных слоев происходит в первую очередь п<

тем плоскостям, которые наклонены по отношению к направле

нию действия усилия сжатия F на 45°, так как по этим направле-

ниям действуют максимальные касательные напряжения Схе-

мы деформации в металле показаны на рис. 3.3. Из полученного

образца (рис. 3.3, а) видно, что деформация за счет скольжения

происходит прежде всего в зернах / и 2, плоскости скольжения

которых расположены под углом 45° к действию приложенной

80

нагрузки (усилия сжатия F). В результате такой пластической де-

формации зерна вытягиваются в направлении наибольшего тече-

ния металла и приобретают вытянутую форму (рис. 3.3, в). Такая

структура называется строчечной или полосчатой.

При деформировании металла его пластическая деформация

может развиваться не только за счет скольжения, но и за счет

двойникования. Это происходит при действии на металл ударных

нагрузок. Процесс двойникования (рис. 3.2, б) состоит в смеще-

нии группы атомов под углом относительно плоскости II —II,

называемой плоскостью двойникования. В результате этого часть

кристаллита занимает положение, зеркально отражающее поло-

жение его недеформированной части.

В процессе деформирования зерна поликристалла поворачива-

ются и перемещаются относительно друг друга — происходит меж-

кристаллитная деформация (рис. 3.3, б). В этом случае все большее

число зерен ориентируется таким образом, что в них интенсивно

развивается пластическая деформация за счет скольжения, при-

водящая в конечном итоге к пластической деформации всего объе-

ма тела. На практике установлено, что для одновременного сдвига

одной части кристаллита относительно другой требуются напря-

жения, в сотни раз меньшие теоретически рассчитанных. Это свя-

зано с тем, что в реальных металлах имеются дефекты кристалли-

ческой структуры. Поэтому скольжение в зернах происходит не

одновременно по всей плоскости скольжения, а последователь-

но, путем перемещения этих дефектов, для чего требуются зна-

чительно меньшие сдвиговые напряжения.

Несовершенства в строении реальных кристаллитов, например

отсутствие атомов или их избыток в решетке, называются дисло-

кациями. При пластической деформации в металле возникают до-

полнительные дислокации, происходит их пересечение и накоп-

ление на границах зерен, в результате чего образуются осколки

кристаллитов. Это затрудняет дальнейшую деформацию, вызыва-

ет повышение прочности и твердости металла, снижение его пла-

стичности и изменение физико-химических свойств. Совокупность

изменений свойств металла в результате пластической деформа-

ции называется наклепом или упрочнением. Наклеп наблюдается в

процессе холодной пластической деформации металлов и спла-

вов.

При больших ориентированных в определенном направлении

деформациях кристаллиты вытягиваются в направлении дефор-

маций и металл приобретает строчечную структуру, в результате

чего образуется новая текстура. Это вызывает анизотропию (нера-

венство) механических свойств металла в различных направлени-

ях. Одновременно металл приобретает волокнистое строение, в

нем образуются тонкие полосы, представляющие собой вытяну-

тые в направлении наибольшего течения металла границы зерен

с неметаллическими включениями или зоны металла, содержа-

щие повышенное количество примесей.

Волокнистое строение металла можно заметить невооружен-

ным глазом, а строчечную структуру обнаружить только под мик-

роскопом.

В каждом металле при вполне определенной максимальной

пластической деформации возникают микротрещины и микропо-

ры, которые развиваются, растут и приводят к его разрушению.

Эта деформация характеризует пластичность металла и определя-

ется путем проведения испытаний образцов металла при различ-

ных условиях деформации.

Пластическое деформирование сопровождается упрочнением,

повышающим сопротивление металлов пластической деформации.

Характеристикой сопротивления деформированию является пре-

дел текучести ( ).

Температура металла определяет характер пластического дефор-

мирования металла. При нагреве пластичность металла увеличива-

ется, а сопротивление деформированию уменьшается. Это объяс-

няется тем, что в процессе пластической деформации наряду с

упрочнением (наклепом) наблюдается разупрочнение, т.е. вос-

становление пластичности. В зависимости от соотношения скоро-

стей этих двух процессов различают холодную, неполную горя-

чую и горячую деформацию.

Холодная деформация сопровождается упрочнением металла в

полном объеме, так как процессы разупрочнения (рекристалли-

зация, возврат) протекать не успевают. Зерна металлов вытягива-

ются в направлении деформации растяжения, что приводит к

уменьшению их размеров в направлении деформации сжатия.

Металл приобретает волокнистую структуру, становится анизо-

тропным. Так, с помощью обработки давлением можно управлять

расположением волокон в детали в соответствии с условиями ее

82

эксплуатации. Металлы и сплавы при холодном деформировании

помимо упрочнения изменяют электропроводность, коррозион-

ную стойкость и другие свойства.

При неполной горячей деформации происходит частичное вос-

становление искаженной кристаллической структуры и уменьша-

ются остаточные напряжения в металле, что наблюдается при тем-

пературе (0,25...0,3)t

пл

, где t

пл

— температура плавления металла.

При неполной горячей пластической деформации металл упроч-

няется в меньшей степени, чем при холодной, и приобретает стро-

чечную и волокнистую структуру.

Горячая деформация характеризуется таким соотношением ско-

ростей деформирования и рекристаллизации, т.е. зарождения и

роста новых равноосных зерен с неискаженной кристаллической

структурой, при котором рекристаллизация успевает произойти во

всем объеме металла. Рекристаллизация полностью ликвидирует

строчечную структуру и упрочнение деформированного металла.

Для

чистых металлов

она

протекает

при

температуре

t

рек

> 0,4 /

пл

.

При горячей деформации волокнистое строение металла со-

храняется, так как вытянутые деформацией неметаллические вклю-

чения при рекристаллизации не изменяются. Механические свой-

ства у горячедеформированного металла вдоль волокон выше, чем

поперек, поэтому обработку давлением следует вести таким обра-

зом, чтобы волокнистость микроструктуры располагалась в на-

правлениях наибольших нормальных напряжений, возникающих

в детали во время ее работы.

Свойства металла при горячей обработке изменяются в поло-

жительную сторону: разрушается литая структура заготовки (слит-

ка), рекристаллизация приводит к образованию равноосных зе-

рен малых размеров, металл вследствие заварки пустот уплотня-

ется. Все это ведет к росту прочностных и пластических свойств

заготовки.

Различные металлы и сплавы обладают неодинаковой природ-

ной пластичностью и, следовательно, по-разному ведут себя при

обработке давлением. Пластичность металлов и сплавов зависит от

их химического состава, структуры, температуры нагрева, скоро-

сти и степени деформации, а также схем напряженного состоя-

ния и деформации. Чистые металлы имеют более высокую плас-

тичность, чем их сплавы. В последних часто образуются новые струк-

турные составляющие, в том числе химические соединения, при-

сутствие которых может существенно изменить пластичность ос-

новного металла. Например, сталь с малым содержанием углерода

обладает более высокой пластичностью, чем сталь с большим со-

держанием углерода; чистая медь гораздо пластичнее ее сплава с

оловом (бронзы) и т.д.

С повышением температуры пластичность металла, как прави-

ло, увеличивается, а сопротивление деформации уменьшается.

83

Скорость деформации при обработке давлением по-разному

влияет на пластичность металла. До известного предела увеличе-

ние скорости деформации сопровождается понижением пластич-

ности. При дальнейшем увеличении этой скорости пластичность

металла возрастает.

Степень деформации металла, особенно при холодной обработ-

ке давлением, определяет возможность осуществления процесса

деформирования. Превышение предельной для каждого конкрет-

ного случая степени деформации сопровождается нарушением

целостности (сплошности) металла, что вызывает появление тре-

щин, надрывов и других дефектов. С повышением температуры

металла степень его деформации возрастает.

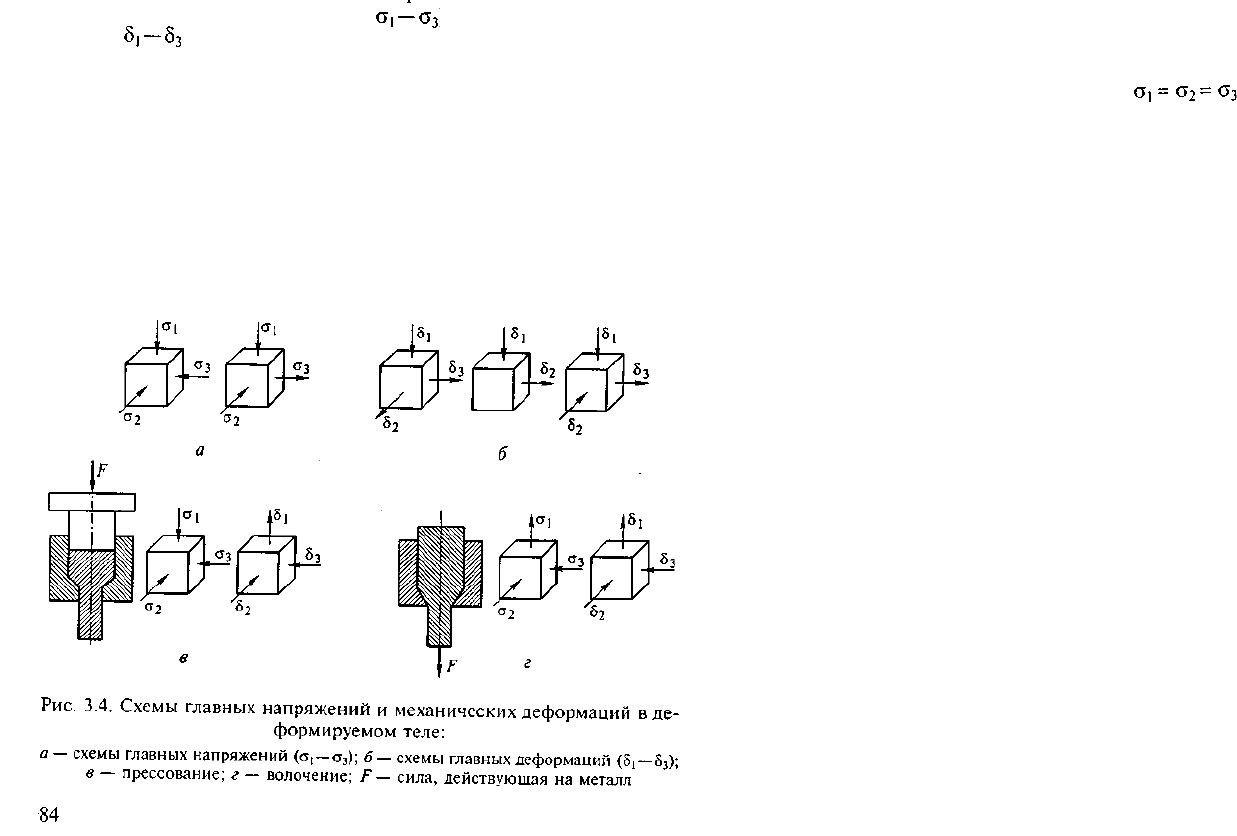

Схемы главных напряжений ( ) и механических дефор-

маций ( ) в деформируемом теле показаны на рис. 3.4.

Напряженное состояние деформируемого тела характеризуют

схемой главных {нормальных) напряжений, действующих по гра-

ням элементарного куба в трех взаимно-перпендикулярных на-

правлениях. В зависимости от способа приложения внешних сил F

к деформируемому телу напряженное состояние его может быть

различным. Всего имеется девять схем главных напряжений: четы-

ре объемных, три плоских и две линейных. При различных про-

цессах обработки давлением напряженное состояние металла ха-

рактеризуется обычно двумя объемными схемами главных напря-

жений (рис. 3.4, а): когда по трем главным осям действуют напря-

жения сжатия; когда по двум осям действуют напряжения сжа-

тия, а по третьей — напряжение растяжения. При первой схеме

напряженного состояния металл более пластичен, чем при вто-

рой. Растягивающие напряжения снижают пластичность металла.

деформированное состояние металла характеризуется тремя

схемами главных деформаций (рис. 3.4, б):

* по одной оси металл сжимается, по двум другим растягивается;

* по одной оси металл сжимается, по второй — растягивается,

по третьей деформация отсутствует;

* по двум осям металл сжимается, по третьей — растягивается.

Чем меньшую роль в схеме деформации играет растяжение,

тем большую способность к пластической деформации проявляет

металл. Один и тот же металл может иметь хорошую пластичность

при третьей схеме деформации и плохую — при первой.

Следует иметь в виду, что если металл деформировать в усло-

виях трехосного равномерного сжатия ( ), то как бы ни

были велики эти напряжения, металл пластически деформиро-

ваться не будет, а будут наблюдаться в нем только упругие дефор-

мации и уменьшение объема.

Влияние механической схемы деформации на пластичность тем

заметнее, чем менее пластичен металл по природе. Поэтому при

ОМД малопластичных металлов не следует применять схемы на-

пряженного состояния с растягивающими напряжениями. Наи-

лучшей с точки зрения пластичности является схема всесторон-

него сжатия с одной деформацией удлинения и двумя деформа-

циями сжатия, характерная для процесса прессования (рис. 3.4, в).

В то же время механическая схема деформации при волочении

(рис. 3.4, г) отличается от схемы прессования одним лишь растя-

гивающим напряжением, что значительно снижает пластичность

деформируемого тела.

Чтобы правильно выбрать режим обработки металла давлени-

ем, важно знать совместное влияние перечисленных факторов на

его пластичность. Для этого разработаны диаграммы зависимости

пластичности того или иного металла от температуры, скорости и

схемы деформации. По этим диаграммам можно выбрать условия

деформации, обеспечивающие максимальную пластичность ме-

талла.

3.1.2. Нагрев металла и нагревательные устройства

Нагрев заготовок позволяет проводить обработку давлением с

меньшими усилиями и большими степенями деформации за счет

повышения пластичности металла, в результате чего величина

сопротивления деформации материала заготовок значительно

уменьшается (в 10—15 раз) по сравнению с их обычным (холод-

ным) состоянием.

Нагрев металла является ответственной операцией, от которой

во многом зависит не только качество получаемых деталей, но и

стойкость инструмента, надежность работы производственного

оборудования и его производительность, что в конечном итоге

сказывается на себестоимости продукции. Нагрев должен обесгпе-

чить равномерную температуру по сечению заготовки, минималь-

ное окисление и обезуглероживание стальной заготовки.

Правильно выбранная технология нагрева в сочетании с опти-

мальным режимом пластической деформации и охлаждения ме-

талла в значительной степени улучшает все характеристики гото-

вого металлопродукта.

При нагреве на поверхности заготовок образуется слой окси-

дов, называемый окалиной, толщина которого зависит от темпе-

ратуры и продолжительности нагрева, состава печной атмосфе-

ры, химического состава сплава и расположения заготовок в печи.

Наиболее интенсивно сплавы окисляются при температуре

9ОО...12ОО°С.

Нагрев углеродистых сталей приводит также к выгоранию уг-

лерода поверхностного слоя заготовки на глубину до 2 мм. Умень-

шение содержания углерода, называемое обезуглероживанием, ве-

дет к снижению прочности и твердости стали. Особенно вредно

обезуглероживание для заготовок небольших размеров, имеющих

малые припуски на механическую обработку и подвергаемых по-

следующей закалке.

Для уменьшения окалинообразования и обезуглероживания

применяют нагрев в защитной атмосфере или вакууме, скорост-

ной нагрев, защитные засыпки и обмазки, наносимые на поверх-

ность заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие

сложные сплавы, имеющие низкие теплопроводность и пластич-

ность, во избежание образования трещин требуют медленного на-

грева. Заготовки из них загружают в печь с невысокой температу-

рой, выдерживают при этой температуре для равномерного про-

грева заготовок по всему объему и затем повышают температуру

печи. Крупные слитки из легированных сталей при нагреве под-

вергают нескольким выдержкам при различных температурах.

Выбор режима нагрева металла перед обработкой давлением

заключается в определении рационального температурного ин-

тервала (температур начала и конца обработки) и продолжитель-

ности нагрева. Нижняя грань температурного интервала обработ-

ки давлением стальных заготовок превышает 727 °С, а верхняя

должна быть на 100... 150 °С ниже температуры начала плавления.

При нагреве до более высоких температур в металле появляются

два вида дефектов — перегрев и пережог.

При перегреве размеры зерен металла увеличиваются, пластич-

ность снижается и ухудшаются механические свойства. Этот вид

86

брака для некоторых сталей можно устранить дополнительной

обработкой давлением и нормализацией.

Пережог — окисление металла по границам зерен при нагреве

до температур, близких к температуре плавления. В результате связь

между зернами нарушается и металл при обработке давлением

разрушается. Пережог является неисправимым браком. Пережжен-

ные заготовки переплавляют.

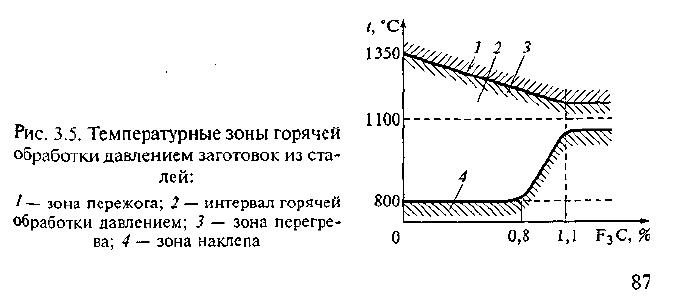

Температурные интервалы обработки давлением зависят глав-

ным образом от химического состава сплавов. Каждой стали соот-

ветствует определенная температура нагрева. Начальную темпера-

туру обработки t

H

определяют по формуле

t — аtпл

где t

n!i

- температура плавления сплава (берется из диаграммы

состояния); а — коэффициент понижения температуры (а =

= 0,85...0,95).

Температура конца ковки /

к

или прокатки углеродистых сталей

в зависимости от содержания в них углерода определяется по фор-

муле: t

K

= 0,7 t

пл

.

Температурные зоны горячей обработки давлением заготовок

из сталей можно определить по левой части диаграммы состояния

сплавов Fe — С (рис. 3.5). Из диаграммы видно, что низкоуглеро-

дистые стали имеют широкий (до 550 °С) температурный интер-

вал обработки (зона 2). Зона 1 соответствует области пережога, а

зона 3 — области перегрева металла.

Окончание обработки давлением при температурах ниже допу-

стимых (зона 4) приводит к наклепу металла — браку, исправи-

мому путем рекристаллизационного отжига. Например, наклепан-

ные детали из углеродистых сталей нагревают до температуры в

интервале 600...650 °С, длительно выдерживают при данной тем-

пературе и охлаждают на воздухе. Время нагрева определяют, ис-

ходя из двух противоречивых требований. С одной стороны, с це-

лью уменьшения образования окалины и повышения производи-

тельности необходимо сократить время нагрева, увеличив его ско-

рость, с другой (во избежание образования трещин) — умень-

шить скорость нагрева и увеличить его продолжительность. Послед-

нее особенно важно для заготовок большого сечения из высоко-

легированных сплавов. Для заготовок из углеродистых сталей се-

чением до 100 мм

2

допускается высокая скорость нагрева, их можно

загружать холодными в печь, имеющую температуру до 1 300 °С.

Продолжительность нагрева Т(ч) в этом случае можно опреде-

лить по формуле Н.Н.Доброхотова:

где — коэффициент, учитывающий способ укладки заготовок в

печи (чем плотнее уложены заготовки в печи, тем больше коэф-

фициент а и длительнее нагрев заготовок); к — коэффициент, за-

висящий от марки стали (для углеродистых и низколегированных

сталей к = 10, для высокоуглеродистых и высоколегированных ста-

лей к = 20); D — диаметр или сторона квадрата заготовки, м.

Заготовки из высоколегированных сталей для предотвращения

их возможного разрушения в результате возникновения терми-

ческих напряжений при большой скорости нагрева нагревают в

два этапа. Сначала их нагревают медленно до 650 °С, а затем, ког-

да пластичность сплава возрастает, нагревают окончательно с боль-

шой скоростью до температуры горячей пластической деформа-

ции. Общая продолжительность нагрева составляет Т= Т1 + Т2 где

Т\ и Т

2

— продолжительность соответственно первого и второго

этапов нагрева:

Охлаждение. Для повышения качества заготовок, получаемых

горячей обработкой давлением, имеет существенное значение не

только режим нагрева, но и режим охлаждения. Слишком быст-

рое и неравномерное охлаждение заготовки может привести к

образованию в ней трещин или ее короблению вследствие терми-

ческих напряжений. Чем меньше теплопроводность металла, чем

массивнее и сложнее конфигурация детали, тем медленнее долж-

но быть ее охлаждение.

Процесс охлаждения (особенно заготовок из легированных ста-

лей) является ответственной технологической операцией, кото-

рая при неправильном выполнении может привести к браку по

трещинам, которые образуются чаще при охлаждении заготовок,

чем при их нагреве. Скорость охлаждения не должна превышать

допустимых значений. Заготовки из низко- и среднеуглеродистых

сталей можно охлаждать на воздухе поштучно или группами на

стеллажах. Крупные поковки из легированных сталей охлаждают

88

медленно вместе с печью, давая выдержку по несколько часов

при определенных температурах. Цикл охлаждения заготовок за-

висит от их химического состава и размеров. Так, для крупных

поковок он может длиться несколько суток.

Нагревательные устройства. На заводах применяют различные

по принципу действия и конструкции нагревательные устройства.

Они классифицируются по рабочей температуре, способу нагрева

и конструктивным признакам.

По способу нагрева устройства делятся на пламенные и элект-

рические. В пламенных печах требуемой температуры достигают

сжиганием в специальных горелках мазута или газа.

Электрические нагревательные устройства подразделяются на

электропечи сопротивления косвенного нагрева, в которых на-

грев осуществляется энергией, выделяемой элементами сопротив-

ления, через которые пропускают электрический ток; электри-

ческие установки прямого контактного нагрева, в которых элект-

рический ток проходит непосредственно через заготовку, нагре-

вая ее; установки индукционного нагрева, в которых заготовку

помещают в электромагнитное поле, создаваемое токами высо-

кой частоты.

Деление нагревательных устройств на печи и установки услов-

ное и означает, что в печах заготовки нагреваются излучением и

конвекцией за счет теплоты рабочего пространства печи, а в уста-

новках, например, индукционного нагрева, теплота возникает

внутри самой заготовки.

По принципу работы нагревательные устройства подразделя-

ются на периодические и непрерывного действия (методические).

В нагревательных устройствах периодического действия (камерных)

заготовки загружают и выгружают через одно и то же окно, а в

процессе нагрева они остаются неподвижными. В методических (про-

ходных) нагревательных устройствах заготовки загружают через

загрузочное окно, перемещают в процессе нагрева через рабочее

пространство и выгружают через окно выгрузки.

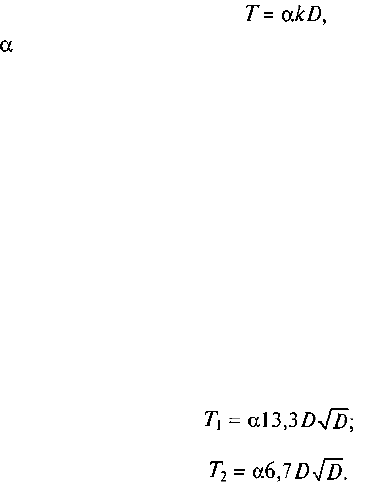

На рис. 3.6 приведена схема камерной нагревательной печи,

широко применяемой в кузнечно-штамповочных цехах. Печь со-

стоит из металлического каркаса 2, стен 3, выложенных из огне-

упорного кирпича (шамота). Стены 3, под 1 и свод 4 образуют

рабочее пространство 5 печи. В боковой стенке расположено окно 7

для загрузки и выгрузки заготовок. Оно закрывается массивной

чугунной заслонкой 9, подвешенной к противовесу 10 с помо-

щью троса, перекинутого через блок 6. Сжигание топлива проис-

ходит при помощи горелок или форсунок. Раскаленные газы, от-

давшие свою теплоту металлическим заготовкам, расположенным

на поду, уходят через газовый канал 8 в атмосферу.

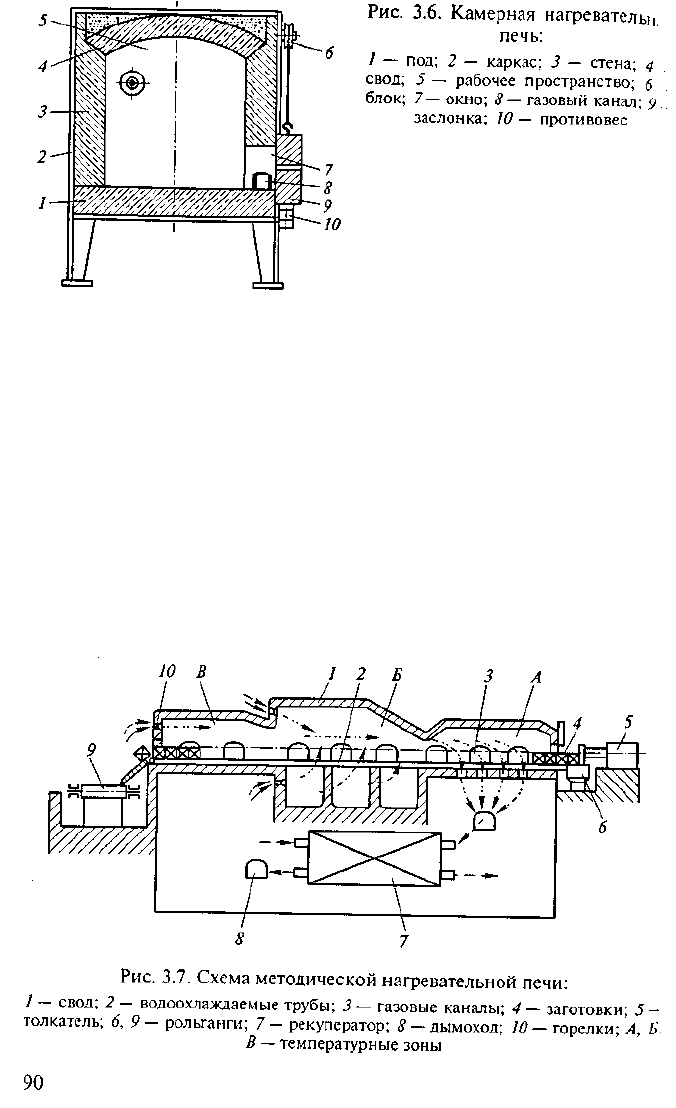

В кузнечных цехах крупносерийного и массового производства

для нагрева заготовок под горячую объемную штамповку приме-

89

няют печи непрерывного действия — методические и полумето-

дические. Методические печи (рис. 3.7) являются высокопроизво-

дительными печами непрерывного действия. Они отличаются от

камерных значительно большей длиной (до 30 м и более) и раз-

личными температурными зонами (А, Б я В) рабочего простран-

ства, находящимися под общим сводом /. Заготовки 4 в таких пе-

чах нагреваются постепенно. Их передвигают обычно толкателем 5

навстречу движению продуктов горения от загрузочного окна вдоль

пода к месту выдачи нагретых заготовок. Скорость передвижения

заготовок такова, что каждая из них находится в печи одинаковое

время, необходимое для нагрева до требуемой температуры. Заго-

товки в печи перемещаются по водоохлаждаемым трубам 2. Пер-

вая зона печи (А) является подогревательной и имеет температу-

ру 600... 800 "С. Вторая зона (Б) — зона высоких температур

(1250.--1 350 °С), третья зона (В) — зона выдержки (температура

на 50...100°С выше верхнего предела температурного интервала

ковки для данного металла). В этой зоне происходит выравнивание

температуры по сечению заготовки. Передвижение заготовок пе-

ред загрузкой и после выгрузки из печи осуществляют рольганга-

В качестве топлива в нагревательных печах используют газ и

мазут. Для смешивания топлива с воздухом и регулирования про-

цесса горения применяют горелки 10. Для циркуляции газов в печи

предусмотрены газовые каналы 3. Вывод газов из печи осуществ-

ляется через дымоход 8. Для повышения экономичности печей

используют теплоту отходящих газов при предварительном подо-

греве заготовок, для чего применяют рекуператоры 7.

Удельный расход топлива в методических печах ниже, а произ-

водительность выше, чем в камерных печах, поэтому они нашли

широкое применение в массовом производстве заготовок.

В последнее время чаще стали применять полуметодические пла-

менные печи. Они принципиально не отличаются от методичес-

ких, но имеют меньшую длину и более высокую скорость нагрева.

В нагревательных печах открытого типа угар металла при мно-

гократном нагреве составляет 5 % и более. Этот угар происходит

главным образом за счет окалинообразования металла. Поэтому

стараются обеспечить безокислительный нагрев, который дости-

гается при неполном сгорании топлива (газа), т.е. при расходе

воздуха около 50 % от количества, необходимого для полного сжи-

гания топлива. При этом применяется воздух, подогретый до тем-

пературы в пределах 800... 1 000 °С. В результате этого в атмосфере

печи появляются газы СО и Н

2

, которые препятствуют окисле-

нию нагреваемых стальных заготовок.

Электронагрев по расходу энергии на 1 т заготовок менее эко-

номичен, чем нагрев в пламенных печах. Однако его широко при-

меняют, так как он позволяет повысить производительность тру-

да, автоматизировать процесс и обеспечить его высокую стабиль-

ность, улучшить условия труда и сократить потери металла на ока-

линообразование (угар).

Электрические печи сопротивления по конструкции похожи

на пламенные печи, но вместо горелок внутри рабочего простран-

ства устанавливают нагревательные элементы, через которые про-

пускают электрический ток.

В камерной электропечи с выдвижным подом с помощью спе-

циального привода под печи может выезжать вместе с передней

стенкой и заготовками за пределы печи. При этом нагревательные

элементы и корпус печи остаются неподвижными, что позволяет

свободно загружать крупные заготовки цеховым подъемно-транс-

портным оборудованием.

Q1

Электрические печи легко могут быть механизированы и авто-

матизированы, что позволяет встраивать их в автоматические по-

точные линии.

При ОМД для нагрева заготовок, кроме пламенных и электри-

ческих печей, применяют электронагревательные установки (уст-

ройства). В этих устройствах скорость нагрева заготовок в 10 - 20

раз больше, чем в нагревательных печах, а угар металла снижается

до 0,5 %. Наиболее распространены устройства индукционного на-

грева.

При индукционном нагреве заготовка с помощью загрузочно-

го устройства помещается в индуктор, представляющий собой

катушку из витков медной водоохлаждаемой трубки. Переменный

ток, проходя через индуктор, возбуждает магнитное поле, в ре-

зультате чего в заготовке возникают вихревые токи, нагревающие

ее до высокой температуры. Частоту тока выбирают в зависимости

от диаметра заготовок: чем больше диаметр заготовки, тем мень-

ше частота тока. Во избежание окалинообразования нагрев прово-

дится в атмосфере нейтральных газов.

3.2. Прокатка

3.2.1. Общие положения

Прокатка — процесс, при котором слиток или заготовка под

действием сил трения втягивается в зазор между вращающимися

валками прокатного стана и пластически деформируется ими с

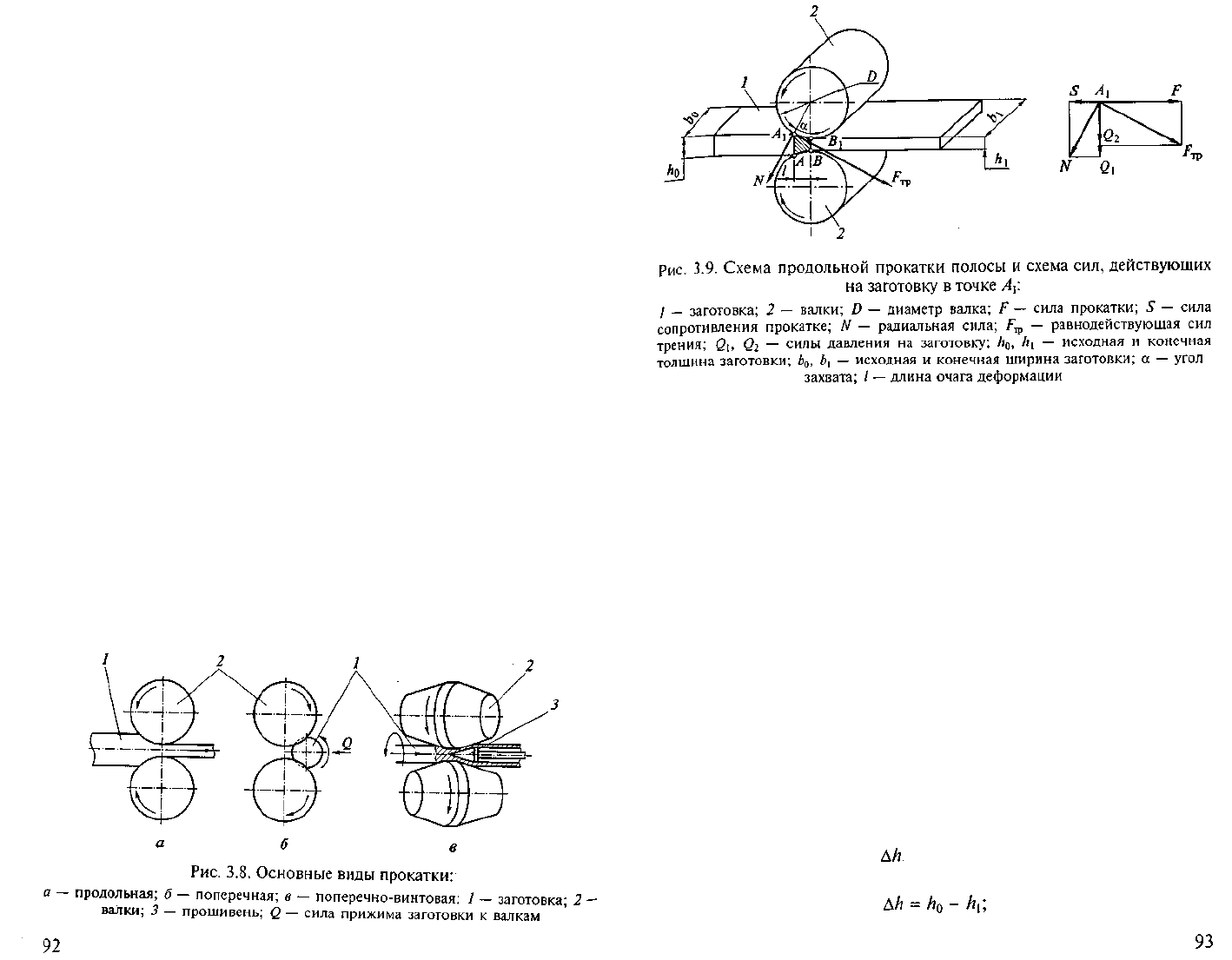

уменьшением сечения. Основные виды прокатки следующие: про-

дольная, поперечная и поперечно-винтовая (рис. 3.8).

При продольной прокатке (рис. 3.8, а) валки 2, имеющие парал-

лельные оси и вращающиеся в разные стороны, обжимают заго-

товку /, перемещаемую перпендикулярно осям валков. В результа-

те у заготовки уменьшается площадь поперечного сечения и уве-

личивается длина.

При поперечной прокатке (рис. 3.8, б) валки 2 с параллельными

осями вращаются в одну сторону, приводя во вращательное дви-

жение заготовку 1, которая пластически деформируется вдоль

поверхности валков под действием силы Q.

При поперечно-винтовой прокатке (рис. 3.8, в) валки 2 располо-

жены под углом друг к другу и, вращаясь в одну сторону, прида-

ют заготовке 1 одновременно вращательное и поступательное дви-

жения, вследствие чего заготовка втягивается в зазор между вал-

ками. Эта схема применяется при производстве труб, колес и др.

Отверстие в заготовке выполняет прошивень 3, укрепляемый на

неподвижной оправке.

Схема продольной прокатки полосы показана на рис. 3.9.

Продольная прокатка заключается в пластическом деформиро-

вании металла заготовки 1 при пропускании ее между валками 2,

вращающимися с одинаковой скоростью в разных направлениях.

При этом зазор между валками должен быть меньше, чем толщи-

на обрабатываемой заготовки. При продольной прокатке толщина

заготовки (полосы) уменьшается, а ширина и длина увеличива-

ются, т.е. происходит ее обжатие, уширение и вытяжка.

Процесс прокатки заготовки характеризуется:

абсолютным обжатием , т.е. разностью между исходной /г

0

и

конечной hi ее толщиной:

относительным обжатием е — отношением абсолютного обжа-

тия к исходной толщине полосы:

абсолютным уширением — разностью между конечной b

]

и

исходной b

а

шириной полосы:

коэффициентом вытяжки — отношением длины полосы пос-

ле прокатки /] к исходной длине /

0

:

Так как объем металла в процессе прокатки не изменяется:

Отсюда следует

где и — площади поперечных сечений заготовки перед про-

каткой и после нее.

Таким образом, длина полосы при прокатке увеличивается

пропорционально уменьшению ее поперечного сечения. Величи-

на ц обычно находится в переделах от 1,1 до 1,6.

При обжатии полосы в валках несколько увеличивается ее

ширина. При заданном коэффициенте обжатия вытяжка

и коэффициент уширения полосы b\/b

0

взаимосвязаны:

Отсюда следует, что при постоянной величине обжатия метал-

ла его уширение тем больше, чем меньше вытяжка, и наоборот.

Деформируемый при прокатке металл давит на валки. В резуль-

тате этого на обрабатываемую заготовку воздействуют не только

силы трения, возникающие между валками и металлом, но и ра-

диально направленные силы со стороны поверхностей каждого

валка. На схеме сил, действующих на заготовку (рис. 3.9), показа-

ны равнодействующая реакций этих сил (радиальная сила N) и

равнодействующая сил трения Fтр, приложенные к точке на дуге

захвата верхнего валка. Обжатие заготовки осуществляется за счет

вертикальных составляющих Q

x

и Q

2

внешних сил (сил давления

на заготовку). Горизонтальные составляющие сил трения, являю-

щиеся силой прокатки F, направлены на то, чтобы затянуть обра-

батываемый металл в зазор между валками, а горизонтальные со-

ставляющие (сила сопротивления прокатке) 5 радиально направ-

ленных реакций препятствуют этому. Практика показывает, что

прокатка возможна, если происходит захват металла валками. При

этом должно соблюдаться условие: F> S.

94

На рис. 3.9 показана также схема очага деформации при про-

катке, из которой видно, что металл соприкасается с каждым из

валков по дуге, соответствующей углу , называемому углом за-

хвата.

Объем металла, ограниченный дугами захвата АВ и А

Х

В

Ь

боко-

выми гранями полосы, плоскостями входа АА

1

металла в валки и

выхода ВВ

Х

металла из них, называют очагом деформации металла,

длина / которого

где R — радиус валка.

Угол захвата определяют по формуле

Эта формула выражает зависимость между углом захвата ,

обжатием и диаметром валков D. При горячей прокатке угол

= 15...24°, при холодной —

=2... 10°.

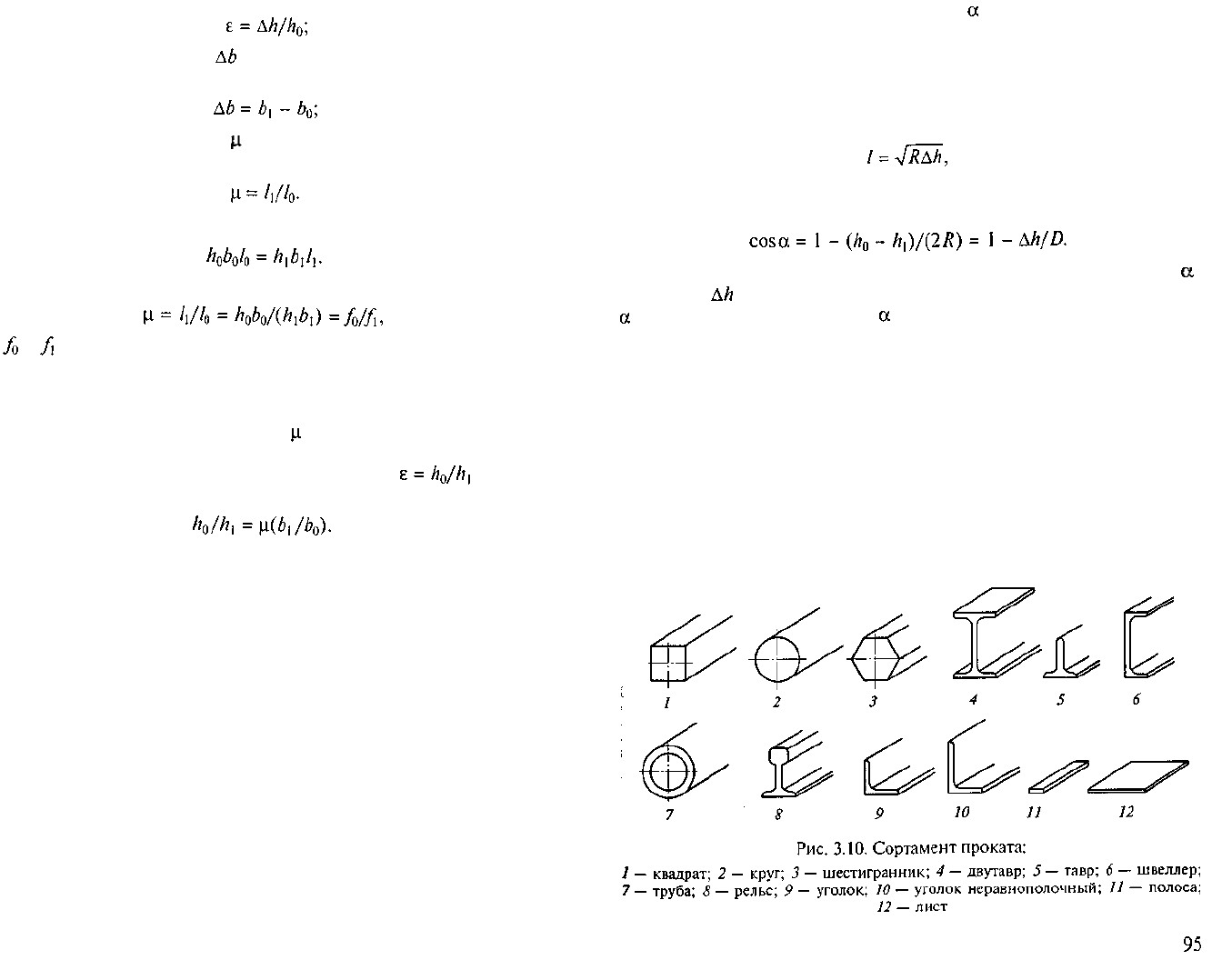

3.2.2. Сортамент прокатной продукции

Форму поперечного сечения проката называют профилем, ко-

торый может быть по длине изделия либо постоянным, либо пе-

ременным (периодическим). Совокупность различных профилей и

их размеров называют сортаментом. Сортамент проката (рис. 3.10)

делится на следующие основные группы: сортовой прокат, лис-

товой прокат, трубы и профили специального назначения. Сорто-

вой прокат подразделяют на простой геометрической формы (круг,

квадрат, шестигранник, овал и др.) и фасонный (уголки, швел-

леры, двутавры, рельсы и др.).

В зависимости от толщины различают толстолистовую сталь

толщиной 4... 160 мм; тонколистовую сталь — 0,2...4 мм и фоль-

гу — менее 0,2 мм. Броневые листы имеют толщину до 500 мм.

По назначению листовую сталь делят на электротехническую

судостроительную, котельную, автолист и жесть.

В зависимости от чистоты поверхности различают черновые

листы (с окисленной после прокатки поверхностью), чистовые

листы и листы покрытые (луженые, окрашенные и т.д.).

Стальные трубы разделяют на бесшовные и сварные и изготов-

ляют соответственно двумя основными способами: прокаткой бес-

шовных труб на прошивных станах из монолитных заготовок круг-

лого сечения и сваркой из листа или ленты.

К специальным видам проката относят бандажи, цельноката-

ные колеса и заготовки из периодического профиля. Периодичес-

кие профили в виде прутков из арматурной стали используют,

например, для изготовления железобетонных конструкций в стро-

ительстве.

Разновидностью специальных видов проката являются гнутые

профили, позволяющие упростить технологию производства де-

талей непосредственно у потребителей. Гнутые профили получа-

ют из листа или ленты толщиной 0,2...20 мм. Их широко приме-

няют в строительстве (в элементах строительных конструкций,

оконных переплетах и др.).

Наибольшее количество проката изготовляют из низкоуглероди-

стой стали, меньшее — из легированной. Прокат цветных металлов

производят преимущественно в виде листов, ленты и проволоки.

3.2.3. Технология прокатного производства и калибровка

валков

На современных металлургических предприятиях технологичес-

кий процесс прокатки состоит из прокатки слитка в полупродукт

и полупродукта в готовый прокат.

Основными технологическими операциями прокатного произ-

водства являются подготовка исходного металла к прокатке, на-

грев металла перед прокаткой, прокатка, отделка и контроль ка-

чества проката.

Подготовка исходного металла (слитков и заготовок) к прокат-

ке заключается в удалении с их поверхности различных дефектов

(неглубоких трещин, плен, закатов, царапин, шлаковых включе-

ний и др.), что ведет к повышению качества поверхности продук-

ции, росту производительности и улучшению технико-экономи-

ческих показателей стана. Эта операция особенно важна при про-

катке качественных углеродистой и легированной сталей.

Нагрев слитков и заготовок перед прокаткой должен обеспе-

чить их высокую пластичность и получение требуемой структуры

металла. Для этого необходимо строго соблюдать установленные

режимы нагрева металла перед прокаткой, индивидуальные для

каждой марки или группы марок стали.

При прокатке контролируют начальную и конечную температуру

металла, заданный режим обжатия, проверяют настройку

валков, наблюдают за размерами и формой получаемого проката,

а также измеряют энергосиловые параметры процесса про-

катки.

Для контроля за состоянием поверхности проката регулярно

отбирают пробы. Основной контроль поверхности проводят перед

зачисткой проката.

После прокатки контроль продолжают во время отделочных

операций (резки на мерные длины, правки, удаления поверхност-

ных дефектов и т.д.). Готовый прокат подвергают конечному тех-

ническому контролю и упаковывают.

Исходным материалом при прокатке являются слитки или за-

готовки большей частью квадратного (блюмы) пли прямоуголь-

ного (слябы) сечения. Заготовку с необходимым сечением и раз-

мерами никогда не удается получить сразу в один проход между

валками. Поэтому прокатку проводят в несколько проходов. В каж-

дом проходе площадь сечения прокатываемого металла уменьша-

ется, при этом форма и размеры заготовки постепенно прибли-

жаются к требуемому профилю.

Прокатку листов и полос проводят в так называемых гладких

валках. В этом случае уменьшение толщины прокатываемого ме-

талла в каждом проходе достигается соответствующим сближени-

ем валков.

Прокатку сортового и фасонного металла, например с сечени-

ем в виде квадрата, круга, рельса или швеллера, осуществляют в

калиброванных или ручьевых валках, на рабочей поверхности ко-

торых сделаны углубления, называемые ручьями, соответствую-

щими требуемой форме прокатываемого изделия. Просвет, обра-

зованный двумя ручьями, сделанными на обоих валках, совмест-

но с зазором между валками называется калибром.

Калибровкой профиля называется система последовательно рас-

положенных калибров, обеспечивающих получение готового про-

филя заданных размеров. Определение размеров калибров для раз-

личных профилей является основной задачей калибровки прокат-

ных валков.

Калибровка валков для прокатки сортовых профилей включает

в себя расчет режима обжатия металла по проходам, конструиро-

вание формы с определением размеров калибров и их расположе-

ния на валках. В результате получают последовательный ряд ка-

либров, который должен привести к уменьшению поперечного

сечения прокатываемого металла и максимальной вытяжке с по-

лучением полосы металла заданных размеров и формы, а также

^ Еезпалько 97

96

обеспечить высокую производительность стана и возможность ав-

томатизации процесса прокатки.

Прокатываемый металл при проходе через калибр будет при-

нимать его форму только при выполнении основных правил ка-

либровки, иначе он или не заполнит весь калибр, тогда размеры

профиля не будут соответствовать требуемым, или, наоборот,

переполнит калибр, и тогда неизбежно на краях профиля появятся

заусенцы. Кроме того, при несоблюдении условий калибровки и

прокатываемом металле могут возникать значительные напряже-

ния, которые вызовут образование трещин или других дефектов.

Все виды калибров, применяемые при прокатке, можно разде-

лить на следующие основные типы:

• обжимные, или вытяжные, калибры, предназначенные для

уменьшения площади сечения прокатываемого металла;

• черновые, или подготовительные, калибры, в которых наряду

с дальнейшим уменьшением площади сечения заготовки осуще-

ствляется грубая обработка профиля с постепенным приближе-

нием его размеров и формы к конечному сечению;

• предотделочные, или предчистовые, калибры, предшествую-

щие чистовым;

• чистовые калибры, придающие профилю окончательный вил.

Форма и размеры последних почти полностью совпадают

формой и размерами конечного продукта.

Калибры подразделяют на закрытые и открытые. Для получе-

ния одного и того же профиля можно применять как закрытые,

так и открытые калибры. В тех случаях, когда линии разъема вал-

ков находятся вне пределов калибра, он называется закрытым, в

противоположном случае калибр называется открытым. Следует

отметить, что по форме обжимные калибры бывают прямоуголь-

ные, стрельчатые, ромбические, овальные, квадратные и др.

Промежутки между ручьями в теле валка называются буртами.

Глубину вреза ручьев в валки делают с таким расчетом, чтобы между

их буртами оставался некоторый зазор. При плотно соприкасаю-

щихся валках до прокатки расширение их от нагрева вызвало бы

износ буртов, а также чрезмерное давление в подшипниках валков

и лишний расход энергии на преодоление трения между валками и

в подшипниках. С другой стороны, вследствие давления прокаты-

ваемого металла на валки все детали рабочей клети упруго дефор-

мируются и зазор между валками увеличивается. Общая величина

этих деформаций называется отдачей или «игрой валков». В зависи-

мости от типа стана «игра валков» колеблется от 1 до 10 мм.

3.2.4. Прокатное оборудование

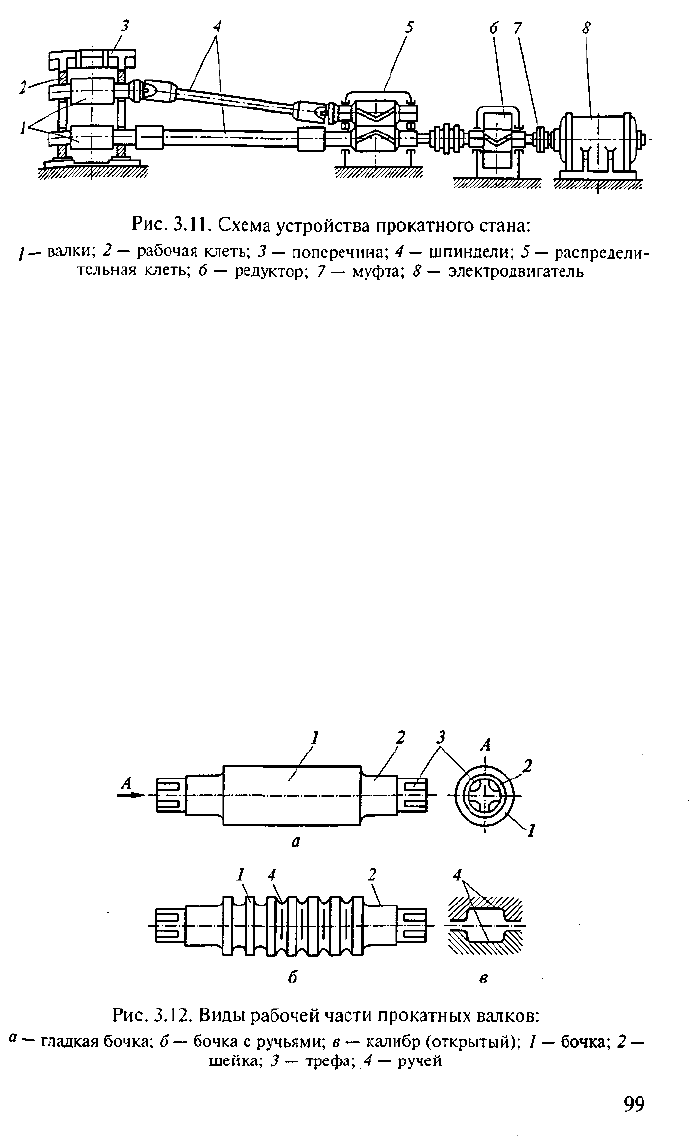

Оборудование, на котором производится прокатка металла,

называется прокатным станом (рис. 3.11). Прокатный стан — это

98

технологический комплекс последовательно расположенных ма-

шин и агрегатов, предназначенных для пластической деформа-

ции металла в валках (собственно прокатки), дальнейшей его об-

работки и отделки (правки, обрезки кромок, резки на мерные

изделия и др.) и транспортировки.

Основной частью прокатного стана является одна или несколько

рабочих клетей. Вращательное движение от электродвигателя 8

передается через муфту 7 и понижающий редуктор 6 в шестерен-

ную (распределительную) клеть 5 и далее через шпиндели 4 на

валки / рабочей клети 2. Рабочая клеть состоит из двух симметрич-

ных станин, соединенных между собой стальной поперечиной 3.

Вся установка монтируется на общем фундаменте. В рабочей клети

стана располагается от двух до шести валков, а иногда и более.

Рабочей частью прокатного валка у листопрокатных станов слу-

жит гладкая бочка 1 (рис. 3.12, а), а у сортопрокатных станов —

бочка 1 с ручьями 4 (рис. 3.12, б). Торцовые части бочек имеют