Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

высокопрочный чугун и цифровое обозначение минимального зна-

чения временного сопротивления

Пример обозначения одной из марок чугуна: ВЧ 50 ГОСТ 7293 —

85. Условный предел текучести этого чугуна должен быть не

менее 320 МПа, относительное удлинение — не менее 7%, а

твердость по Бринеллю — 153... 245 НВ, но эти показатели свойств

в марке чугуна не указываются.

По некоторым важнейшим прочностным характеристикам вы-

сокопрочный чугун превосходит углеродистую сталь. Ряд высоко-

прочных чугунов имеет высокую износостойкость, хорошую со-

противляемость окислению, хорошие антифрикционные свойства

и обладает, как это вообще свойственно чугуну, хорошими демп-

фирующими свойствами. Наряду с этим следует отметить, что

высокопрочный чугун унаследовал также лучшие технологичес-

кие, в том числе и литейные, свойства серого чугуна. И, что не-

маловажно, высокопрочный чугун сохраняет свои механические

свойства до температуры нагрева 450...500"С. Все это позволяет

отнести его к числу материалов, обладающих уникальным комп-

лексом физико-механических и служебных свойств, что обеспе-

чивает его широкое использование в различных отраслях совре-

менной техники.

Наибольшее применение высокопрочный чугун находит в тя-

желом и энергетическом машиностроении. Эти отрасли охватыва-

ют производство очень сложного, обладающего большой единич-

ной мощностью оборудования: прокатного и кузнечно-прессово-

го, горно-рудного и дробильно-размольного, а также производ-

ство дизелей, паровых, газовых и гидравлических турбин и т.д.

Детали прокатных станов испытывают в процессе эксплуатации

большие статические и динамические нагрузки, поэтому матери-

ал, из которого они изготовлены, должен иметь высокие значе-

ния предела выносливости, предела прочности при растяжении и

изгибе.

Многие детали дробильно-размольного оборудования, изготов-

ленные из высокопрочного чугуна, наряду с высокой прочно-

стью обладают также значительным сопротивлением абразивному

износу.

К деталям паро-, газо- и гидротурбин предъявляются повы-

шенные требования по длительной прочности, коррозионной стой-

кости, сопротивлению ползучести, кавитационной стойкости. Всем

этим требованиям удовлетворяет высокопрочный чугун. Наиболь-

шее распространение в указанных отраслях машиностроения по-

лучили чугуны марок ВЧ 45 и ВЧ 50.

Чугуны марок ВЧ 35; ВЧ 40 и ВЧ 45 с преобладанием феррита

в структуре металлической матрицы получают графитизирующим

отжигом для разложения структуры свободного и эвтектоидного

цементита. Высокопрочные чугуны более высоких марок (ВЧ 50,

20

ВЧ 60 и выше) с преобладанием перлита в структуре металличе-

ской матрицы получают как в литом состоянии, так и после тер-

мической обработки (графитизирующего отжига или нормализа-

ции).

Чугун с вермикулярным графитом занимает промежуточное по-

ложение между чугунами с пластинчатым и шаровидным графи-

том и сочетает в себе хорошие литейные свойства с достаточно

высокой прочностью, пластичностью и ударной вязкостью. Плас-

тинки графита в этом чугуне завихрены, укорочены, притуплены

на кромках и имеют вермикулярный (червеобразный) вид. Обра-

зование вермикулярного графита происходит при недостаточном

содержании модификатора для полной сфероидизации включе-

ний графита.

В ГОСТ 28394 — 89 «Чугун с вермикулярным графитом для от-

ливок» указаны марки чугуна, имеющего в структуре графит вер-

микулярной формы с количеством шаровидного графита до 40 %.

Для изготовления отливок применяются чугуны следующих

марок: ЧВГ 30; ЧВГ 35; ЧВГ 40 и ЧВГ 45. Усло'вное обозначение

марки включает: букву Ч — чугун; буквы ВГ — форма графита

(вермикулярный графит) и цифровое обозначение минимально-

го значения временного сопротивления

Пример условного обозначения одной из марок чугуна: ЧВГ 30

ГОСТ 28394-89.

В ГОСТ 28394 — 89 кроме предела прочности при растяжении

предусмотрены значения условного предела текучести <з

02

, от-

носительного удлинения и твердости НВ. Детали из чугуна с

вермикулярным графитом могут работать на сжатие, изгиб и рас-

тяжение (но в последнем случае ограниченно).

Чугун с вермикулярным графитом преимущественно исполь-

зуют там, где требуется сочетание высоких прочности, удельной

теплопроводности и хороших характеристик обрабатываемости. Он

может широко применяться взамен серого чугуна для деталей от-

ветственного назначения. В этом случае достигается не только су-

щественное (на 30...40%) снижение металлоемкости изделий,

но одновременно повышается и их эксплуатационная надежность.

Зарубежный опыт ориентирует на использование чугуна с вер-

микулярным графитом для изготовления крупногабаритных ба-

зовых деталей тяжелых станков и кузнечно-прессового оборудо-

вания.

Сочетание высоких показателей механических свойств и повы-

шенной теплопроводности делает этот материал перспективным

для применения в деталях, работающих при значительных пере-

падах температур и испытывающих большие термоциклические

нагрузки.

В некоторых случаях целесообразнее применять чугун с верми-

кулярным графитом взамен высокопрочного чугуна, в особенно-

21

сти при изготовлении сложных малотехнологичных деталей, в

которых при использовании высокопрочного чугуна невозможно

предотвратить образование усадочных дефектов.

Применение ферритно-перлитного и перлитного чугунов с вер-

микулярным графитом позволяет значительно снизить опасность

образования задиров по сравнению с высокопрочным чугуном,

так как шаровидный графит легко выкрашивается из механиче-

ски обработанной поверхности, образуя лунки, в которых хотя

и собирается дополнительная смазка, но при этом лунки раз-

рушаются по кромкам и вызывают заедание трущихся поверхно-

стей.

Рационально использовать чугун с вермикулярным графитом в

дизелестроении (для изготовления корпусов блоков цилиндров и

деталей поршневой группы, которые в процессе эксплуатации

испытывают одновременно воздействие тепловой и динамичес-

кой нагрузок), а также в металлургическом машиностроении и

других отраслях промышленности.

В машиностроении зарубежных стран освоена широкая номен-

клатура литых деталей из чугуна с вермикулярным графитом: мас-

лопроводы для тракторов (масса деталей 0,4...0,6 кг), опорные

детали головки блока цилиндров тяжелых грузовиков (масса де-

талей 0,7...2 кг), крепежные детали рам грузовиков (1... 1,5 кг),

тормозные рычаги тракторов (1,2 кг), монтажные кронштейны

балластных грузов тракторов (5,7 кг), соединительные фланцы

(11,2 кг), разнообразные крышки коробок передач и многие дру-

гие детали. Если в 1970-е гг. для литья выпускных коллекторов при-

меняли серый чугун марки СЧ20, то с 1990-х гг. в основном при-

меняют чугун с вермикулярным графитом и высокопрочный чу-

гун, легированные кремнием (3,5... 5 %) и молибденом (0,5... 1,5 %).

Толщина стенок отливок из чугуна с вермикулярным графи-

том составляет 4...50 мм. Для гарантированного и стабильного ка-

чества они подвергаются термической обработке: отжиг при 900 °С

в течение 3 ч, охлаждение с печью до 550 °С, затем охлаждение на

воздухе.

Ковкий чугун (с компактным графитом). Ковким чугуном назы-

вается чугун, который получают путем длительного отжига отли-

вок из белого чугуна. При отжиге чугуна цементит Fe

3

C разлагает-

ся, образуя железо и углерод отжига (графит), имеющий хлопье-

видную или компактную форму. При такой форме графита чугун

обладает повышенной прочностью, удовлетворительными плас-

тичностью и сопротивлением ударным нагрузкам.

В ГОСТ 1215—79 «Чугун ковкий для отливок» указаны марки

чугуна. Ковкий чугун маркируется буквами КЧ и двумя числами,

первое из которых обозначает предел прочности при растяжении

, а второе — относительное удлинение в процентах. Напри-

мер, КЧ 33-8 ГОСТ 1215-79.

22

По своим свойствам ковкий чугун занимает промежуточное

положение между серым чугуном и сталью, выгодно отличаясь от

стали лучшими литейными свойствами, а от серого чугуна — бо-

лее высокой вязкостью и пластичностью. Последнее обстоятель-

ство послужило причиной появления названия «ковкий», хотя

никаким процессам ковки этот чугун не подвергается. По сравне-

нию с углеродистой сталью ковкий чугун характеризуется повы-

шенной жидкотекучестью, демпфирующей способностью и боль-

шей износостойкостью. Ковкий чугун имеет достаточно высокие

антикоррозионные свойства и хорошо работает в среде влажного

воздуха, топочных газов и воды.

Ковкий чугун широко применяется в автомобилестроении, сель-

скохозяйственном и тракторном машиностроении преимуществен-

но для отливок с толщиной стенки 5... 10 мм, что вызвано необ-

ходимостью получения полного отбела по всему сечению отливки.

При большей толщине стенки в процессе отжига образуется и

пластинчатый графит.

Из ковкого чугуна изготовляют мелкие и средние фасонные

отливки ответственного назначения, работающие в условиях ди-

намических знакопеременных нагрузок (детали приводных меха-

низмов, коробок передач, детали шасси, коллекторы, фитинги,

рычаги и т.п.).

В последние годы ковкий чугун вытесняется высокопрочным

чугуном, так как цикл изготовления отливок из высокопрочного

чугуна намного короче, чем из ковкого чугуна (из-за длительно-

сти графитизирующего отжига).

Антифрикционный чугун по ГОСТ 1585 — 85 «Чугун антифрик-

ционный для отливок» предусматривает следующие марки серых

чугунов:

АЧС-1 — перлитный серый чугун, легированный кремнием и

медью;

АЧС-2 — то же, но дополнительно легированный никелем и

титаном;

АЧС-3 — перлитно-ферритный серый чугун, легированный

титаном и медью;

АЧС-4 — перлитный серый чугун, легированный сурьмой;

АЧС-5 — аустенитный серый чугун, легированный марганцем

и алюминием;

АЧС-6 — пористый серый чугун, легированный свинцом и

фосфором.

Первые буквы АЧ обозначают антифрикционный чугун, С — с

пластинчатым графитом (серый чугун), цифры — порядковый

номер чугуна.

Чугуны АЧВ-1 и АЧВ-2 — антифрикционные чугуны с шаровид-

ным графитом (высокопрочные чугуны), а чугуны АЧК-1 и АЧК-2 —

ковкие чугуны с компактным графитом (с углеродом отжига).

23

Легированные чугуны применяются в промышленности наряду

с обычными конструкционными чугунами. В ряде случаев по усло-

виям эксплуатации чугунные отливки должны обладать не только

определенными механическими, но и специальными свойства-

ми — жаропрочностью, жаростойкостью, износостойкостью и т.д.

В этом случае для изготовления отливок применяют специальные

чугуны. Состав, свойства и назначение легированных чугунов рег-

ламентируются ГОСТ 7769 — 82.

1.3.2. Литейные стали

В ГОСТ 977 — 88 «Отливки стальные» предусмотрены следую-

щие группы литейных сталей:

I группа — конструкционные нелегированные: 15Л —60Л;

II группа — конструкционные легированные: 20ГЛ; 20ГСЛ;

ЗОХГСФЛ; 12ДХН1МФЛ и др.;

III группа — легированные со специальными свойствами:

• мартенситного класса: 20Х13Л; 10Х12НДЛ (коррозионно-

стойкие); 20Х5МЛ; 40Х9С2Л (жаростойкие); 20Х12ВНМФЛ

(жаропрочная); 85Х4М5Ф2В6Л (Р6М5Л) — быстрорежу-

щая;

. мартенситно-ферритного класса: 15Х13Л (коррозионно-

стойкая);

• ферритного класса: 15Х25ТЛ (коррозионно-стойкая);

• аустенитно-мартенситного класса: 08Х15Н4ДМЛ (корро-

зионно-стойкая);

• аустенитно-ферритного класса: 10Х18НЗГЗД2Л (коррози-

онно-стойкая); 20Х20Н14С2Л (жаростойкая);

• аустенитного класса: 10X18Н9Л, 12Х18Н9ТЛ (коррозион-

но-стойкие); 110Г13Л (износостойкая).

Буква Л в конце марки сталей обозначает способ ее получе-

ния — литейная.

Примеры условного обозначения сталей для отливок: 25Л ГОСТ

977-88; 23ХГС2МФЛ ГОСТ 977-88.

Примеры условного обозначения сталей для отливок, пред-

назначенных для изделий, подлежащих приемке заказчика: 25Л

К20 ГОСТ 977-88; 23ХГС2МФЛ КТ110 ГОСТ 977-88. Индексы

К и КТ являются условными обозначениями категории прочнос-

ти. Следующие за ними числа показывают значение требуемого

предела текучести . Индекс К присваивается материалу в ото-

жженном, нормализованном или отпущенном состоянии; индекс

КТ — после закалки и отпуска.

В ГОСТ 21357 — 87 «Отливки из хладостойкой и износостойкой

стали» приведены марки, химический состав, механические свой-

ства и области применения хладостойких и износостойких ста-

лей, предназначенных для изготовления литых деталей механиз-

24

мов и машин, работающих в условиях низких температур. В ука-

занном ГОСТе приведены данные о 15 марках стали: 35МЛ, 20ГЛ,

30ХМЛ, 40ХНЛ, 110ПЗМЛ, 10Х18Н9ТЛ и т.д. Маркировка этих

сталей, например, следующая: сталь 20ГЛ ГОСТ 21357 — 87.

В отличие от ГОСТ 977 — 88 в ГОСТ 21357 — 87 регламентиро-

вано меньшее содержание серы и фосфора во всех сталях: не бо-

лее 0,020 % S и 0,020 % Р. Вследствие этого механические свойства

указанных сталей выше. Например, после нормализации и отпус-

ка стали 20ГЛ ГОСТ 977 — 88 и стали 20ГЛ ГОСТ 21357 — 87 эти

свойства соответственно следующие: не менее 540 и 600 МПа;

не менее 275 и 350 МПа; не менее 18 и 22 %; не менее 25 и

30 %; KCU — 0,49 и 0,80 МДж/м

2

(при температуре +20 °С). Кроме

того, хладостойкая сталь 20ГЛ имеет повышенное значение удар-

ной вязкости KCU = 0,4 МДж/м

2

(при температуре -20 °С).

Литейные свойства хладостойких сталей аналогичны литейным

свойствам углеродистых и низколегированных сталей. Нет разли-

чий и в технологии изготовления отливок. Особенности имеют

место только в технологии выплавки. Они заключаются в глубо-

ком раскислении стали комплексными раскислителями (силико-

кальцием и др.), модифицировании редкоземельными металлами

и микролегировании молибденом, а также в применении специ-

альной термической обработки. При этом происходит частичная

десульфурация, дефосфорация и дегазация стали, глобуляриза-

ция неметаллических включений и значительное уменьшение их

содержания. Молибден оказывает гомогенизирующее воздействие

на фосфор, углерод и другие элементы, содержащиеся в стали.

1.3.3. Литейные сплавы цветных металлов

Литейные алюминиевые сплавы применяют для изготовления

деталей машин и механизмов различными способами литья: в

песчаные формы, под давлением, в кокиль и др. Выбор способа

литья определяется главным образом конструктивными парамет-

рами детали и характером производства. Благодаря низкой плот-

ности, высокой удельной прочности, электро- и теплопровод-

ности алюминиевые сплавы широко применяют в машинострое-

нии, приборостроении, электротехнической промышленности

и других отраслях для изготовления различных деталей прибо-

ров, корпусов турбонасосных агрегатов и других мало- и средне-

нагруженных деталей, в том числе тонкостенных отливок слож-

ной формы.

В ГОСТ 1583 — 93 «Сплавы алюминиевые литейные» преду-

смотрено использование в промышленности пяти групп литей-

ных алюминиевых сплавов на основе различных систем (табл. 1.3).

В марках сплавов первая буква А означает, что сплав является

алюминиевым; последующие буквы обозначают основные леги-

! 25

Таблица 1.3

Номер группы сплава

I

II

III

IV

V

Система сплава

Al-Si-Mg

Al—Si-Cu

Al-Cu

Al—Mg

Al — прочие

компоненты

Марки сплава

АК12(АЛ2); АК9ч (АЛ4);

АК7ч(АЛ9) и др.

АК5М2; АК8МЗч (ВАЛ8);

АК8М (АЛ32) и др.

АМ5(АЛ 19) и др.

АМгбл (АЛ23); АМгЮ

(АЛ

2

7)

АЦ4Мг (АЛ24); АК7Ц9

(АЛИ) и др.

рующие элементы, а цифра — содержание легирующего элемента.

При этом буквы обозначают: К — кремний, М — медь, Мг —

магний, Ц — цинк и др.

Наибольшее применение в промышленности находят сплавы I

и II групп. Сплавы I группы (силумины) широко используют в

авиастроении, автомобилестроении, приборостроении, машино-

строительной и электротехнической промышленности. По содер-

жанию кремния (6... 13 %) все они, за исключением сплава АК12

(АЛ2) в системе Al — Si, являются доэвтектическими. Они имеют

узкий интервал кристаллизации и наряду со сплавом АК12 обла-

дают хорошими литейными свойствами. При изготовлении тол-

стостенных отливок литьем в кокиль и в песчаные формы сплавы

I группы применяют только в модифицированном состоянии, так

как немодифицированные сплавы имеют низкие пластические

свойства.

Сплавы II группы в качестве основных легирующих элементов

содержат кремний (4...22%) и медь (0,5...8%). Их широко при-

меняют при изготовлении отливок с повышенной твердостью и

прочностью, сохраняющих постоянство размеров в процессе экс-

плуатации и имеющих высокую чистоту обработанной поверхно-

сти: корпуса приборов, автомобильные и тракторные поршни,

детали авиационных двигателей воздушного охлаждения и др.

Сплавы на основе системы А1—Си (III группа) отличаются

высокими механическими свойствами и низкой коррозионной

стойкостью. Их применяют для изготовления отливок, работа-

ющих при достаточно высоких нагрузках (кронштейны, арматура

и т. п.). В отличие от сплавов I группы они хорошо обрабатываются

резанием.

Сплавы системы Al — Mg (IV группа) отличаются малой плот-

ностью, высокой коррозионной стойкостью и прочностью. Эти

26

сплавы имеют низкие литейные свойства и используются для из-

готовления отливок, несущих большие вибрационные нагрузки.

Сплавы V группы относятся к системам Al — Si — Zn (АК7Ц9,

АК9Цб) и Al— Zn — Mg (АЦ4Мг) и являются свариваемыми ли-

тейными алюминиевыми сплавами.

В зависимости от состава сплава отливки подвергаются терми-

ческой обработке по определенным режимам, указанным в ГОСТ

1583 — 93. Режим термической обработки указывается буквой и

цифрой: Т1 — искусственное старение без предварительной за-

калки; Т2 — отжиг; Т4 — закалка; Т5 — закалка и кратковремен-

ное (неполное) искусственное старение; Т6 — закалка и полное

искусственное старение; Т7 — закалка и стабилизирующий от-

пуск; Т8 — закалка и смягчающий отпуск. В ГОСТ 1583 — 93 при-

ведены также температурные и временные параметры термичес-

кой обработки отливок.

Литейные медные сплавы. Медь в чистом виде как литейный

сплав применяют редко и для изготовления отливок используют

различные сплавы на ее основе.

Различают три основные группы литейных медных сплавов:

бронзы оловянные (ГОСТ 613 — 79), бронзы безоловянные (ГОСТ

493-79) и латуни (ГОСТ 17711-93).

Бронзы. Маркировка бронз следующая: буквы Бр — бронза, за-

тем после каждой буквы, обозначающей тот или иной элемент,

ставится цифра, указывающая на среднее содержание элемента в

сплаве. В конце марки некоторых безоловянных бронз стоит буква

Л, указывающая на то, что бронза является литейной (чтобы иметь

отличие от маркировки деформируемых бронз).

Бронзы оловянные: БрО5Ц5С5 (4...6% Sn; 4...6% Zn; 4...6%

Pb); БрОЮФ (9... 11 % Sn; 0,4... 1,1 % Р) и др. хорошо льются и

одновременно обладают высокими механическими и эксплуата-

ционными (коррозионными, антифрикционными) свойствами.

Большое практическое значение имеют сплавы с содержанием Sn

до 10%. Они находят применение при изготовлении арматуры,

подшипников, шестерен, втулок и других деталей, работающих в

условиях истирания, повышенного давления воды и водяного пара.

Бронзы безоловянные: БрА9Ж4Л (9,5... 10,5 % А1; 3,5...5,5 % Fe);

БрА9Мц2Л (8,0...9,5% А1; 1,5...2,0% Мп); БрА10Ж4Н4Л

(9,5...11,0% А1; 3,5...5,5% Fe; 3,5...5,5% Ni); БрСЗО (27...31%

Pb), БрСу7Н2Л (6,5... 7,5 % Sb; 1,5... 2,5 % Ni) и др. по механичес-

ким, коррозионным и антифрикционным свойствам не уступают

оловянным, а некоторые и превосходят их. Наиболее широко при-

меняют алюминиевые бронзы. Они имеют хорошую коррозион-

ную стойкость в пресной и морской воде, хорошо противостоят

разрушению в условиях кавитации, обладают меньшим, чем оло-

вянные бронзы, износом при трении. Алюминиевые бронзы при-

меняют при изготовлении гребных винтов крупных судов, тяже-

27

лонагруженных шестерен и зубчатых колес, корпусов насосов и

других литых деталей. Механические, технологические и эксплуа-

тационные свойства алюминиевых бронз улучшаются при легиро-

вании их железом, марганцем, никелем и другими элементами.

Кроме алюминиевых, применяют свинцовые, сурьмяные, крем-

нистые и другие бронзы. Так, свинцовая бронза БрСЗО обладает

низким коэффициентом трения и высокой износостойкостью при

трении в условиях больших удельных нагрузок и скоростей сколь-

жения. Сурьмяная бронза БрСу7Н2Л имеет высокие антифрикци-

онные свойства и дешевле оловянных бронз.

Латуни. В ГОСТ 17711 —93 «Сплавы медно-цинковые (латуни)

литейные» указаны марки латуней, предназначенных для изго-

товления отливок. Маркировка латуней: буква Л — латунь, буква

Ц — цинк и его среднее содержание в латуни, затем другие эле-

менты и их среднее содержание в латуни (после каждой буквы).

В ГОСТ 17711 —93 указаны следующие марки латуней: ЛЦ40С

(латунь свинцовая), ЛЦ40Мц1,5 (латунь марганцевая), ЛЦ40МцЗЖ

(латунь марганцово-железная), ЛЦ40МцЗА (латунь марганцово-

алюминиевая), ЛЦ40Мц2С2 (латунь марганцово-свинцовая),

ЛЦЗОАЗ (латунь алюминиевая), ЛЦ16К4 (латунь кремнистая) и

др. Наибольшее распространение получили латуни ЛЦ40С — для

фасонного литья арматуры, втулок и сепараторов шариковых и

роликовых подшипников и ЛЦ16К4 — для изготовления сложных

по конфигурации деталей приборов и арматуры, работающих при

температуре до 250 °С и подвергающихся гидровоздушным нагруз-

кам, а также для деталей, работающих в морской среде.

Свойства латуней зависят от содержания в них меди. Для лату-

ней, содержащих медь на верхнем пределе допуска, характерны

повышенные пластические свойства, а на нижнем пределе — вы-

сокие прочностные свойства. Легирующие элементы: алюминий,

марганец и железо действуют на структуру латуни так же, как и

цинк, но со значительно большим эффектом. Варьируя концентра-

ции меди и легирующих компонентов латуней в пределах ГОСТа,

можно заметно изменять структуру и свойства литых заготовок.

Литейные магниевые сплавы. В ГОСТ 2856 — 79 «Сплавы магни-

евые литейные» указаны марки сплавов для изготовления фасон-

ных отливок. Для изготовления отливок в промышленности исполь-

зуются три группы сплавов на основе различных систем (табл. 1.4).

Таблица 1.4

Номер группы сплава

I

II

III

Система сплава

Mg-Al-Zn

Mg—Zn—Zr

Mg + P3M

Марки сплава

МЛЗ; МЛ4; МЛ5;

МЛ6

МЛ8;МЛ12; МЛ15

МЛ9; МЛ10; МЛ11;МЛ19

Все сплавы I группы, за исключением сплава МЛЗ, относятся

к числу высокопрочных, предназначены для изготовления высо-

конагруженных литых деталей, работающих в тяжелых атмосфер-

ах условиях (большая влажность). Для повышения коррозион-

ной стойкости в сплавы вводят 0,1-0,5% Мп, а для снижения

окисляемости - 0,001 ...0,002 % Be или 0,05...0,1 % Са. Основным

упрочнителем в них является алюминий, растворимость которого

в магнии при эвтектической температуре составляет 17,4 %, а при

нормальной — 2,8 %. Цинк также упрочняет магний, но менее

эффективно, чем алюминий.

Сплавы II группы также относятся к числу высокопрочных

( = 200... 265 МПа), отличаются от других групп магниевых спла-

вов повышенными механическими свойствами и хорошей обра-

батываемостью резанием. Сплавы этой группы используют для из-

готовления отливок, работающих при 200...250"С и высоких на-

грузках.

Сплавы III группы обладают высокой жаропрочностью и хоро-

шей коррозионной стойкостью, предназначены для длительной

работы при 250...350 °С и кратковременной работы при 400 °С. Эти

сплавы имеют хорошие литейные свойства, высокую герметич-

ность, малую склонность к образованию микрорыхлот и усадоч-

ных трещин, высокие и однородные механические свойства в се-

чениях различной толщины. Сплавы с редкоземельными элемен-

тами применяют для изготовления отливок, работающих под воз-

действием статических и усталостных нагрузок.

Однако для изготовления отливок чаще всего используют сплавы

I группы МЛ5 и МЛ6, имеющие достаточно хорошие литейные

свойства.

Магниевые сплавы хорошо поглощают вибрацию, что очень

важно для их применения в авиастроении, автомобилестроении,

машиностроении. Удельная вибрационная прочность магниевых

сплавов с учетом демпфирующей способности почти в 100 раз

больше, чем у дуралюминов, и в 20 раз выше, чем у легирован-

ных сталей. Благодаря малой плотности сплавы на основе магния

по удельной прочности превосходят некоторые конструкционные

стали, чугуны и алюминиевые сплавы. Однако эти сплавы облада-

ют невысокой коррозионной стойкостью, для повышения кото-

рой получаемые отливки защищают различными способами, в том

числе оксидируют, покрывают лаками и др.

Литейные титановые сплавы. Титан и его сплавы обладают за-

мечательной совокупностью свойств, которые выгодно отличают

их от остальных сплавов. Во-первых, это высокая прочность при

малой плотности. Во-вторых, титановые сплавы отличаются вы-

сокой химической стойкостью при температуре 300...500°С. Во

влажном воздухе, морской воде и азотной кислоте они противо-

стоят коррозии не хуже коррозионно-стойких сталей лучших ма-

29

28

рок, а в соляной кислоте — во много раз лучше. Указанные свой-

ства титановых сплавов определяют их широкое использование в

авиационной, судостроительной, химической и других отраслях

промышленности.

К недостаткам титановых сплавов относятся высокая химичес-

кая активность при высоких температурах (особенно в жидком

состоянии), что серьезно осложняет проведение технологических

операций, при которых требуется нагрев сплава до высоких тем-

ператур (плавка, литье, сварка и т.п.); плохая обрабатываемость

резанием; более высокая стоимость получения титана по сравне-

нию с производством стали, алюминия, магния и меди.

Среди литейных сплавов на основе титана можно выделить сле-

дующие: ВТ1Л; ВТЗЛ; ВТ5Л; ВТ14Л; ВТ20Л. По составу они ана-

логичны соответствующим деформируемым сплавам. Так, сплав

ВТЗЛ содержит4,3...6,2 % А1; ВТ14Л - 3,5...6,3 % А1; 0,9... 1,9 % V;

2,5...3,8% Мо и т.д.

ГЛАВА 2

ПРОИЗВОДСТВО МЕТАЛЛОВ И СПЛАВОВ

2.1. Общие сведения

Производство металлов и сплавов на их основе связано с ме-

таллургией. Металлургия — наука о промышленных способах по-

лучения металлов и сплавов, заключающихся в извлечении ме-

таллов из природных соединений (руд) и дальнейшей их обработ-

ке с целью придания полученному металлу определенной формы

и необходимых свойств.

Производство сплавов на основе железа (чугун, сталь) и их

дальнейшую переработку (литье, прокатка и др.) производят на

заводах черной металлургии. Сплавы остальных металлов, называ-

емых цветными, получают и обрабатывают на предприятиях цвет-

ной металлургии.

2.2. Производство чугуна

2.2.1. Исходные материалы для доменного производства

Чугун получают восстановлением из руд железа с последую-

щим его насыщением углеродом и другими примесями. Произ-

водство чугуна ведут в доменных печах шахтного типа. Поэтому

процесс получения чугуна из руд называют доменным производ-

ством.

Чугун является основным исходным материалом для получе-

ния стали, на производство которой расходуется примерно

80...85% от общего объема выпускаемого чугуна. Остальные

15... 20 % чугуна используются в литейных цехах в качестве шихты

при получении конструкционных чугунов.

Для выплавки чугуна в доменной печи требуются железная и

марганцевая руды, содержащие соединения железа, марганца и

других элементов; топливо (кокс), служащее для получения теп-

лоты, проведения восстановительных процессов и насыщения же-

леза углеродом; флюсы, необходимые для образования жидкого

шлака из пустой породы и золы кокса.

31

Успешное ведение процесса выплавки чугуна может быть

обеспечено при условии, если исходные материалы обладают оп-

ределенными параметрами и хорошо подготовлены для плавки.

Руда — природное минеральное вещество, содержащее цен-

ные металлы в таком количестве и такого качества, которые до-

пускают экономически выгодное извлечение их в промышленном

масштабе. Руда обычно представляет собой механическую смесь

какого-либо металла (чаще в виде химического соединения) с

сопутствующей ему в природе горной породой, которая в этом

случае называется пустой породой.

Пустая порода может иметь самый различный химический со-

став. Обычно она состоит из кремнезема SiO

2

или песчаника, гли-

нозема А1

2

О

3

и реже — из известняка СаСО

3

или доломита

(CaCO

3

-MgCO

3

).

В зависимости от количества пустой породы железные руды

разделяют на богатые, содержащие 45...70% Fe, и бедные. Бога-

тые руды после дробления и сортировки направляют в плавиль-

ную печь, а бедные подвергают обогащению, в результате кото-

рого увеличивается относительное содержание оксидов железа в

руде.

В железных рудах всегда содержится некоторое количество вред-

ных примесей: серы, фосфора и мышьяка. В первую очередь разра-

батывают месторождения, в которых железная руда содержит ми-

нимальное количество вредных примесей и небольшое количе-

ство пустой породы.

В доменном производстве важную роль играет восстанавливае-

мость руды, которая определяется скоростью восстановления из

нее железа и которая зависит от природы оксида железа, плотно-

сти и пористости руды. Чем плотнее и менее пориста руда, тем

хуже ее восстанавливаемость.

Для выплавки чугуна используют красный, бурый, магнитный

и шпатовый железняки, а также комплексные железные руды.

Красный железняк (гематит) содержит 55... 70 % Fe в виде без-

водного оксида железа Fe

2

O

3

. Примесей серы и фосфора в нем

мало. Пустой породой в железняке обычно является кварцит (SiO

2

).

Плотность и прочность красного железняка весьма различны. Вос-

станавливаемость его в доменных печах хорошая.

Бурый железняк (лимонит) содержит 35...55% Fe в виде вод-

ных оксидов железа (2Fe

2

O

3

• ЗН

2

О). В некоторых видах бурого же-

лезняка содержится много фосфора. Пустая порода имеет песча-

но-глинистое происхождение. Находящаяся в буром железняке гид-

ратная влага при высоких температурах удаляется, а руда стано-

вится пористой и хорошо восстановимой.

Магнитный железняк (магнетит) обладает магнитными свой-

ствами, встречается в виде оксида дижелеза (Ш)-железа (II)

(Fe"Fe

2

") O

4

. Магнетиты — наиболее богатые железные руды,

32

содержащие до 70 % Fe. Пустую породу в них составляет кремне-

зем с некоторым количеством других оксидов. Магнетит — наи-

более плотная железная руда, имеющая темно-серый или чер-

ный цвет. В некоторых рудах содержится много серы (до 1,5...2 %).

Восстанавливается магнитный железняк труднее, чем другие

железные руды.

Шпатовый железняк (сидерит) содержит 30...40% Fe в виде

углекислой соли FeCO

3

. В чистом виде сидерит содержит 48,2 % Fe.

Пустая порода состоит из кремнезема, глинозема и небольшого

количества оксида магния. В некоторых случаях сидерит содержит

песчано-глинистую пустую породу, имеет желтовато-белый или

серый цвет, легко выветривается (окисляется на воздухе), теряя

диоксид углерода, и превращается в бурый железняк. Сидерит

обладает наиболее высокой восстанавливаемостью из всех желез-

ных руд. Перед загрузкой в доменную печь его обычно обжигают.

В результате руда становится очень пористой и легко дробится,

образуя лишь небольшое количество мелочи и пыли.

Комплексные железные руды, кроме железа, содержат и другие

металлы, которые во время плавки переходят в чугун и легируют

его, т.е. улучшают многие его свойства. Такие руды могут содер-

жать Cr, Ni, Ti, V и другие элементы.

Марганцевые руды добавляют в шихту при выплавке чугуна, так

как железные руды обычно содержат незначительное количество

марганца. Марганцевые руды содержат оксиды марганца: МnО

2

,

Мn

2

О

3

, Мn

3

О

4

и их соединения с оксидами других элементов.

В доменном производстве применяют марганцевые руды с содер-

жанием 25 ...40% Мп.

Отходы металлургического производства используют в каче-

стве добавки в шихту при плавке чугуна. Они содержат колошни-

ковую пыль (30... 35 % Fe и 3... 12 % С), которую предварительно

подвергают окускованию; металлический скрап; шлаки стале-

плавильного производства с повышенным содержанием марган-

ца (10... 18 % Fe, 6... 10 % Мn); окалину прокатного и кузнечного

производства и сварочные шлаки.

Топливо в доменной печи выполняет очень важную роль. Его

горение приводит к получению высоких температур, необходи-

мых для восстановления железа из руды, плавления шихты и на-

грева образовавшихся чугуна и шлака. Кроме того, часть углерода

топлива непосредственно участвует в реакциях восстановления

железа из руды.

Основным топливом для доменной плавки служит кокс — про-

дукт сухой перегонки каменного угля коксующихся сортов при

температурах 900... 1 100 "С без доступа воздуха. Каменноугольный

кокс в зависимости от месторождения угля содержит 80...90%

твердого углерода, 5... 10 % золы и значительное количество серы

(0,5... 2 %). Кокс должен обладать высокой теплотой сгорания, до-

2 Безпалько

33

статочной прочностью и пористостью, содержать минимально

количество вредных примесей (серы, фосфора) и золы.

Для получения высококачественного металлургического кокса

исходные каменные угли специально подготавливают: дробят

промывают, сортируют и смешивают различные сорта.

Кокс получают путем спекания коксующихся углей при 1 000,

1 200 °С без доступа воздуха в специальных коксовых печах —

камерах, которые соединяют группами в коксовые батареи. Про-

должительность коксования 12... 18 ч. При получении кокса выде-

ляется коксовый газ и другие летучие вещества, которые в даль-

нейшем используют в качестве химического сырья или топлива.

Флюсы необходимы для удаления из доменной печи тугоплав-

кой пустой породы руды и золы топлива. При их сплавлении с

флюсом образуется относительно легкоплавкий сплав — домен-

ный шлак, который в расплавленном состоянии удаляют через

шлаковую летку в доменной печи. Кроме того, флюс должен обес-

печить получение шлака с необходимыми химическими и физи-

ческими свойствами, что в значительной мере определяет нор-

мальный ход плавки, состав и качество чугуна.

В железных рудах пустая порода обычно кислая, с избытком

SiO

2

. Поэтому в качестве флюса используют сильноосновные ма-

териалы (главным образом известняк СаСО

3

-MgCO

3

), которые

нейтрализуют кремнезем и выводят его в шлак. Типичный метал-

лургический известняк после обжига содержит 50...55% СаО и

0,5... 1,5 % MgO. Наличие в шлаке СаО, а также MgO способствует

удалению из чугуна вредной примеси — серы. Напротив, если в

пустой породе преобладают щелочные соединения (например,

оксиды кальция и магния), то добавляют кислые флюсы, в ос-

новном на основе кремнезема. Для успешной плавки некоторых

видов руд в доменные печи вводят глиноземсодержащие минера-

лы (например, А1

2

О

3

), которые относятся к группе нейтральных

флюсов.

2.2.2. Огнеупорные материалы, их свойства и применение

Современные металлургические процессы протекают при вы-

соких температурах. В связи с этим внутренние части металлурги-

ческих печей, в том числе и доменных, соприкасающиеся с печ-

ными газами, жидкими расплавами металла и шлака, футеруют

огнеупорными материалами, способными выдержать длительное

время без разрушения высокую температуру печного простран-

ства. Из огнеупорных материалов изготовляют кирпичи различ-

ной формы и размеров, набивные массы, порошки и фасонные

изделия.

Огнеупорные материалы должны обладать следующими свой-

ствами: огнеупорностью, т. е. способностью противостоять действию

34

высоких температур, не расплавляясь; тепловой стойкостью —

способностью сохранять свое состояние (форму) при чередую-

щихся резких колебаниях температур (нагрев и охлаждение); ме-

ханической прочностью при высоких температурах, обеспечива-

юшей сохранение конструкции печи и ее размеров; стойкостью

против поверхностного истирания при взаимодействии с твердой

пихтой; химической стойкостью, т.е. способностью сопротивляться

действию металлов, шлаков и печных газов при высоких темпера-

турах; постоянством объема при нагревании и т.д.

Огнеупорные материалы делятся на основные (магнезит, доло-

мит), кислые (динас) и нейтральные (шамот).

Магнезитовый кирпич изготовляется из природного магнезита

MgCO

3

и содержит свыше 75 % MgO. Огнеупорность магнезита

достигает 2 000 "С. Магнезитовый кирпич обладает серьезным не-

достатком — слабо противостоит температурным колебаниям и

легко растрескивается. В то же время он хорошо сопротивляется

разъеданию основными шлаками. Применяется, например, для

кладки пода и стен мартеновских печей.

Для повышения термической стойкости основных материалов

изготовляют хромомагнезитовые кирпичи из смеси 26...28 % хро-

мистого железняка (Сг

2

О

3

), 65...67% обожженного магнезита

(MgO) и 7 % железной руды. Наряду с высокой огнеупорностью

(1 850... 1 950 °С) они переносят резкие температурные колебания;

применяются для кладки сводов, арок, пода и стен металлурги-

ческих печей.

Доломит используют в металлургической промышленности глав-

ным образом в виде порошков для наварки пода в сталеплавиль-

ных печах и для их ремонта. Доломитовый порошок получают об-

жигом при 1 550... 1 570°С, при этом СаСО

3

• MgCO

3

распадается

на CaO, MgO и СО

2

.

Динасовый кирпич относится к кислым огнеупорным материа-

лам и готовится из молотого кварца с небольшим количеством

извести. Динас содержит 92...96% SiO

2

, размягчается при

1 550... 1 590 "С и плавится при 1 630... 1 730 "С. Динасовый кирпич

применяют для кладки плавильных пламенных и электрических

печей в тех случаях, когда в них при плавке образуется кислый

шлак.

Шамот является наиболее распространенным и дешевым ог-

не упорным материалом. Он изготовляется из белой огнеупорной

глины, которую перед измельчением для удаления влаги обжига-

ют при 800 °С. Примерный состав шамота: 50...65 % SiO

2

и 30...40 %

Al3O3 Огнеупорность колеблется в пределах 1 580... 1 730 °С.

Шамот применяется для кладки доменных печей, разливочных

ковшей для стали и чугуна и др.

Кладка элементов печей, не подвергающихся воздействию вы-

соких

температур, выполняется из обычного кирпича.

35

Углеродосодержащие огнеупорные материалы находят в метал-

лургии довольно широкое распространение, так как они выдер-

живают высокую температуру — более 2 000 °С и на них не дей-

ствуют щелочи и кислоты. Эти огнеупоры содержат до 90 % угле-

рода. Из них изготовляют угольные и графитовые электроды для

дуговых печей, тигли для плавки металла, футеровки электролиз-

ных ванн при производстве алюминия, их также применяют для

кладки отдельных частей доменных печей, например нижней ча-

сти доменной печи — лещади.

2.2.3. Подготовка руды к плавке

Перед плавкой железная руда проходит специальную подго-

товку, которая повышает производительность доменных печей и

уменьшает расход топлива. Основными операциями подготовки

руд к плавке являются дробление, сортировка, обогащение, об-

жиг и агломерация.

Дробление. Руда для доменного процесса должна иметь опреде-

ленный размер кусков. Слишком большие куски медленно восста-

навливаются, опускаются до области высоких температур, где

расплавляются и переходят в шлак без восстановления. В результа-

те ход доменной плавки нарушается. Для этого руду подвергают

измельчению {дроблению), которое производится на щековых и

конусных дробилках. Использовать мелкую, пылевидную руду так-

же нежелательно: она уносится с колошниковыми газами, заби-

вает пространство между кусками руды и мешает прохождению

газов, что снижает производительность печи и увеличивает рас-

ход топлива.

Сортировку кусков руды по размеру производят на специаль-

ных машинах — грохотах, представляющих собой плоские ци-

линдрические или конические сита с отверстиями соответствую-

щего размера. Практический опыт показал, что наиболее удобны

для доменной плавки куски размером 30...80 мм в поперечнике.

Полученные после сортировки такие куски используют непосред-

ственно при плавке. Более мелкие фракции размалывают на дро-

бильных валках и шаровых мельницах, потом просеивают на си-

тах и подвергают агломерации (спеканию).

Целью обогащения руд является удаление части пустой породы

и соответственно повышение в них содержания железа. В резуль-

тате этого в оставшейся части руды, называемой концентратом,

увеличивается содержание рудной массы. Отделенную от руды

пустую породу называют хвостами. Если она не представляет со-

бой никакой ценности, то при обогащении ее отбрасывают. Иног-

да при обогащении из руды удается выделить несколько полез-

ных концентратов с преобладанием в каждом из них разных ме-

таллов.

Обогащение получает все большее распространение, что свя-

зано с необходимостью использования все более бедных руд. В тех-

нике, в зависимости от характера рудных минералов, применяют

различные способы обогащения. Наиболее известны и широко

применяются промывка, флотация, гравитационный и магнит-

ный методы.

Промывка водой позволяет отделить от руды часть рыхлой пес-

чано-глинистой пустой породы. Производительность одного агре-

гата 500 т/ч, содержание железа в руде возрастает на 2... 9 %.

Метод флотации основан на поверхностных свойствах мине-

рального сырья. Флотацию осуществляют в бетонированных ре-

зервуарах, в которые подают пульпу — раствор воды с тонко из-

мельченной рудой и добавками пенообразователей. Пульпу ак-

тивно перемешивают пузырьками воздуха. Под влиянием поверх-

ностно-активных веществ частицы оксидов железа прилипают к

пузырькам газа и всплывают. Поднявшиеся частицы руды удер-

живаются на поверхности ванны пеной. Пустая порода оседает

на дне резервуара, после чего ее периодически убирают. Метод

флотации позволяет получать концентрат с содержанием железа

до 60%.

Гравитационный метод основан на использовании суспензии,

плотность которой больше плотности пустой породы железной

руды, благодаря чему частицы пустой породы всплывают на по-

верхность, а частицы, содержащие железо, опускаются на дно

ванны. Производительность одного агрегата достигает 250 т/ч.

Магнитное обогащение применимо к магнитным железнякам,

при обогащении достаточно измельченную руду помещают в маг-

нитное поле. Магнит притягивает частицы руды, обладающие маг-

нитными свойствами. После чего их отделяют от пустой немаг-

нитной породы.

Для магнитного обогащения немагнитных бурых и красных

железняков их вначале подвергают магнетизирующему отжигу при

600...800°С в печи со слабой окислительной атмосферой. Произ-

водительность установок достигает 400 т/ч; содержание железа в

концентрате достигает 60 %.

Обжиг руд проводится в рудообжигательных печах при 600...

800 °С. Он применяется для руд, содержащих воду в связанном

состоянии (водный оксид железа), углекислоту и серу. Указан-

ные вещества, удаляясь при обжиге, делают руду пористой, лег-

ко восстановимой и чистой от вредных примесей (серы и мы-

шьяка).

Агломерацией называется процесс спекания руд мелких фрак-

ций, концентрата, колошниковой пыли и возврата агломерата на

специальной машине. Эти материалы смешиваются с измельчен-

ным твердым топливом (коксом, углем), увлажняются и подают-

ся в агломерационную машину слоем толщиной 200...300 мм.

36

37

Агломерационная машина ленточного типа состоит из боль-

шого числа паллетспекательных тележек с отверстиями в днище,

двигающихся по направляющим рельсам. В загруженной из ших-

тового бункера паллете после зажигания газовыми горелками на-

чинается горение топлива, причем фронт горения распространя-

ется сверху вниз. Воздух просасывается сквозь слой шихты благо-

даря действию специальных вакуумных устройств, называемых

эксгаустерами. Температура в слое шихты достигает 1 300... 1 600 °С.

В результате восстановления магнетита в присутствии кремнезема

образуется фаялит (Fe

2

Si0

4

):

2Fe

3

O

4

+ 3SiO

2

+ 2CO = 3Fe,SiO

4

+ 2CO

2

В зоне горения фаялит, имеющий температуру плавления

1 209 С, плавится и смачивает зерна шихты, благодаря чему при

охлаждении образуется твердая пористая масса — агломерат. В про-

цессе спекания почти полностью выжигается сера, которая уда-

ляется в виде сернистого газа. Затем агломерат подвергают дроб-

лению, как и руду. Производительность крупных агломерацион-

ных машин достигает 2,5 тыс. т/сут.

Агломерат обладает достаточной прочностью, высокой порис-

тостью и хорошей восстанавливаемостью. Его применение увели-

чивает производительность доменной печи и несколько сокраща-

ет расход топлива на 1 т чугуна. В металлургии обычно используют

офлюсованный агломерат, для чего в шихту дополнительно вво-

дят известняк. Офлюсованный агломерат восстанавливается легче

обычного. Он облегчает образование шлака в доменной печи,

уменьшает расход известняка и кокса, увеличивает производи-

тельность доменной печи на 10...25%.

Окусковывание рудной мелочи производят и другими способа-

ми. В металлургии нередки случаи брикетирования — простейшего

способа окусковывания порошковых материалов путем прессова-

ния их смеси с какими-либо связующими материалами (глиной,

жидким стеклом, смолой и т.п.). Полученные брикеты (в зависи-

мости от характера связующего) сушат на воздухе или обжигают

для придания им необходимой прочности.

В черной металлургии применяют другой метод окусковывания —

производство окатышей. Суть этого способа заключается в пере-

мешивании рудной мелочи и пыли с небольшим количеством

недорогого тонко измельченного связующего, обычно глины или

извести. После небольшого увлажнения (до 8... 10%) эту смесь

помещают в смеситель типа пустотелого барабана или наклонной

неглубокой чаши. Рудная шихта, вращаясь в барабане (чаше), пе-

ресыпается с места на место, слипается, образуя круглые окаты-

ши размером 25...30 мм.

Затем окатыши сушат или обжигают, чтобы сделать их доста-

точно прочными для применения в крупных доменных печах. Об-

38

жиг окатышей в восстановительной атмосфере позволяет частич-

но восстановить окислы железа и тем самым повысить производи-

тельность доменных печей. Применение окатышей в доменных

печах, как и агломерата, ускоряет доменный процесс и снижает

расход кокса.

2.2.4. Устройство и работа доменной печи

Доменная печь представляет собой вертикальную печь шахтно-

го типа. Кладка печи водоохлаждаемая и находится в стальном

кожухе толщиной 30...40 мм. Внутри печь выкладывают высоко-

качественным шамотным кирпичом, а отдельные ее части изго-

товляют из прессованных углеродистых блоков.

Современные доменные печи имеют общую высоту до 80 м и

полезный объем (объем рабочего пространства) до 5 600 м

3

. Про-

изводительность доменной печи, например, объемом 3 000 м

3

со-

ставляет более 6 000 т чугуна в сутки. Доменная печь является

металлургическим агрегатом непрерывного действия и работает в

течение 4— 8 лет.

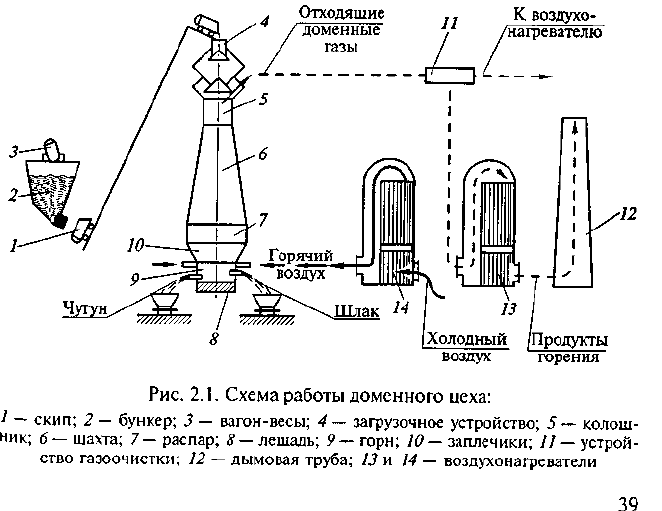

Схема работы доменного цеха современного металлургическо-

го завода приведена на рис. 2.1.

Материалы для доменной плавки доставляются в саморазгру-

жающихся вагонах на рудный двор, расположенный параллельно

линии печей. Мостовой кран перегружает материалы в приемные

бункеры доменных печей, откуда они с помощью вагон-весов 3