Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

В.И.БЕЗПАЛЬКО

ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

И ТРУБОПРОВОДОСТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

К Допущено

Щ Учебно-методическим объединением

по образованию в области автоматизированного машиностроения

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по направлениям подготовки бакалавров, магистров и специалистов

«Технология, оборудование и автоматизация машиностроительных производств»,

«Конструкторско-технологическое обеспечение машиностроительных

производств», «Автоматизированные технологии и производства»

ACADEMA

Москва

Издательский центр «Академия»

2008

УДК 621.643/.644(075.8)

ББК 39.7я73

Б402

Рецензенты:

зав. кафедрой «Художественное и промышленное литье» Московского

государственного вечернего металлургического института, лауреат премии

Правительства Российской Федерации, канд. техн. наук. проф. Е. Г. Савченко;

зам. генерального директора ОАО «Институт Цветметобработка», д-р техн.

наук, проф. Р.Л.Шаталов

Научный редактор д-р техн. наук, проф. А. И. Батышев

Безпалько В.И.

Б402 Технология конструкционных и трубопроводостроитель-

ных материалов : учеб. пособие для студ. высш. учеб. заведе-

ний / В. И. Безпалько. — М. : Издательский центр «Акаде-

мия», 2008. — 416 с.

ISBN 978-5-7695-4246-6

Изложены основы производства черных и цветных металлов, обра-

ботки металлов давлением, литейного и сварочного производства, обра-

ботки металлов резанием. Рассмотрены классификация и области приме-

нения деформируемых и литейных сплавов в машиностроении. Особое

внимание уделено способам производства, применению и методам заши-

ты труб, используемых при строительстве газонефтяных комплексов и

эксплуатации газонефтепроводов.

Для студентов высших учебных заведений. Может быть полезно специ-

алистам, занимающимся проектированием и производством оборудова-

ния для машиностроительной, нефтяной и газовой промышленности.

УДК 621.643/.644(075.8)

ББК 39.7я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Безпалько В. И., 2008

© Образовательно-издательский центр «Академия», 200S

ISBN 978-5-7695-4246-6 © Оформление. Издательский центр «Академия», 2008

Посвящается 75-летию Москов-

ского государственного открытого

университета и 100-летию откры-

того образования в России

ПРЕДИСЛОВИЕ

Производство деталей для различных машин и металлических

конструкций, применяемых в машиностроении, нефтяной, газо-

вой промышленности и трубопроводном транспорте, в настоя-

щее время является одним из самых металлоемких. Исходя из это-

го инженеры-конструкторы и инженеры-технологи, связанные с

проектированием, изготовлением и эксплуатацией оборудования,

должны обладать необходимыми знаниями о металлах и сплавах,

технологических процессах их производства и способах изготовле-

ния из них качественных и надежных деталей и механизмов.

Настоящее учебное пособие представляет собой комплексное

издание, в котором рассматриваются основные сведения о спосо-

бах производства машиностроительных металлических материа-

лов и методах их обработки в целях изготовления из них деталей

определенной формы и с необходимыми технологическими пара-

метрами.

Пособие написано по программе курса «Технология конструк-

ционных и трубопроводостроительных материалов» для студентов

старших курсов машиностроительных и горно-металлургических

специальностей высших учебных заведений и может быть полезно

студентам других технических специальностей, а также специали-

стам, чья работа связана с изготовлением и обслуживанием обо-

рудования для различных отраслей машиностроения.

В первой главе приведена классификация деформируемых и

литейных сплавов, используемых в различных отраслях машино-

строения. Это позволит студентам и специалистам легче ориенти-

роваться в широкой номенклатуре сплавов, производимых метал-

лургической промышленностью.

Во второй главе рассмотрены способы производства чугуна,

стали и некоторых цветных металлов. Особое внимание уделено

физико-химическим процессам, происходящим при плавке ме-

таллов в различных металлургических агрегатах.

В третьей главе, посвященной обработке металлов давлением,

даны сведения о процессах горячего и холодного деформирова-

ния металлов, методах получения заготовок деталей и применяе-

мом с этой целью оборудовании.

В четвертой главе изложены основы современной технологии

литейного производства, плавка литейных сплавов, специальные

способы литья и методы контроля качества получаемых отливок.

3

В пятой главе раскрыты физические основы сварки металлов,

приведены основные способы электрической сварки (в том числе

с применением давления), газовой сварки и пайки.

В шестой главе, посвященной вопросам обработки металлов

резанием, рассмотрены основные процессы, происходящие в за-

готовке и инструменте при резании, приведены краткие сведения

о конструкции станков, режущем инструменте и материалах для

его изготовления.

В седьмой главе представлен сортамент труб, рассмотрены спо-

собы производства труб и области их применения, приведена клас-

сификация и техническая характеристика труб, а также сплавов,

применяемых для их изготовления, а также рассмотрены методы

и материалы, используемые для защиты труб в процессе их эксп-

луатации.

Автор выражает благодарность заведующему кафедрой «Техно-

логия металлов и литейных процессов» Московского государствен-

ного открытого университета, д-ру техн. наук, проф. А. И. Баты-

шеву за помощь при подготовке рукописи учебного пособия и ре-

цензентам — коллективу кафедры «Художественное и промышлен-

ное литье» Московского государственного вечернего металлурги-

ческого института (МГВМИ), ее руководителю, канд. техн. наук,

проф. Е.Г.Савченко и зам. генерального директора ОАО «Инсти-

тут Цветметобработка», д-ру техн. наук, проф. Р. Л. Шаталову.

ГЛАВА 1

СПЛАВЫ, ПРИМЕНЯЕМЫЕ В МАШИНОСТРОЕНИИ

1.1. Общие сведения

Конструкционные материалы применяются для изготовления

деталей машин и механизмов, используемых в различных отрас-

лях промышленности. Их условно можно подразделить на три груп-

пы: металлические, неметаллические и композиционные. Первая

группа находит наибольшее применение, и ей будет уделено ос-

новное внимание в данном учебном пособии.

Металлические материалы можно классифицировать по тем-

пературе плавления (легкоплавкие, со средней температурой плав-

ления и тугоплавкие), по плотности (легкие и тяжелые), по осно-

ве (сплавы на основе железа, сплавы цветных и тугоплавких ме-

таллов), по способу получения из них заготовок (деформируе-

мые, литейные).

В современном машиностроении для получения деталей меха-

низмов и машин применяют как чистые металлы, так и сплавы

на их основе. Последние находят наибольшее применение, что

обусловлено их более высокими механическими свойствами. Эти

свойства зависят от компонентов, входящих в состав сплава, его

структуры и способа обработки.

В машиностроении в основном применяют сплавы на основе

железа (углеродистые и легированные стали, чугуны) и сплавы

цветных металлов на основе алюминия, меди, магния и титана.

От правильности выбора сплава и способа обработки получае-

мой из него детали во многом зависят надежность и работоспо-

собность продукции машиностроения.

1.2. Деформируемые сплавы

1.2.1. Деформируемые стали

В машиностроении к деформируемым относятся сплавы, обла-

дающие свойством пластической деформации в ходе обработки

(прокатка, ковка, штамповка, волочение и др.), при которой ис-

5

ходные заготовки (слитки) приобретают как простую (полоса,

лента, проволока и др.), так и сложную форму (поковки, поков-

ки штампованные и др.). Получаемые таким образом заготовки

приобретают повышенные механические и эксплуатационные

свойства, превосходящие аналогичные показатели в исходной за-

готовке (слитке).

Стали, подвергаемые пластическому деформированию, клас-

сифицируются по химическому составу, назначению, качеству и

способу производства (выплавке).

По химическому составу стали подразделяют на нелегирован-

ные (углеродистые) и легированные.

Нелегированные стали могут быть низкоуглеродистыми (до

0,25% С), среднеуглеродистыми (0,25...0,45 % С) и высокоугле-

родистыми (0,45...0,85% С).

По содержанию легирующих элементов стали условно делят

на низко-, средне- и высоколегированные с суммарным содер-

жанием легирующих элементов соответственно 5; 5... 10 и более

10%.

По назначению стали подразделяют на конструкционные, ин-

струментальные и стали с особыми свойствами (жаропрочные,

жаростойкие, кислотостойкие, износостойкие, обладающие маг-

нитными свойствами и др.).

По качеству стали подразделяют на стали обыкновенного ка-

чества, качественные, высококачественные и особо высококаче-

ственные в зависимости от содержания в них вредных примесей

(серы и фосфора) и неметаллических включений. Стали обык-

новенного качества содержат до 0,06 % S и 0,07 % Р, качествен-

ные — до 0,035 % S и 0,035 % Р, высококачественные — не более

0,025 % S и 0,025 % Р, а особо высококачественные — не более

0,015% S и 0,025% Р. В маркировке особо высококачественных

сталей указывается способ их выплавки или обработки.

Стали углеродистые обыкновенного качества изготовляют по

ГОСТ 380 — 94, согласно которому они маркируются буквами «Ст»

с последующими условными номерами от 0 до 6, например: СтО,

Ст1, ..., Стб. Чем больше условный номер стали, тем выше содер-

жание в ней углерода и соответственно выше прочностные и ниже

пластические характеристики. Массовая доля (содержание) серы

в стали этих марок, кроме СтО, должна быть не более 0,05 %,

фосфора — не более 0,04 %; в стали марки СтО серы — не более

0,06 %, фосфора — не более 0,07 %.

Степень раскисления стали обозначают буквами: сп — спокой-

ная, пс — полуспокойная, кп — кипящая. Их ставят в конце обо-

значения марки стали. Индекс «сп» в обозначении обычно опус-

кается, а другие индексы ставятся: СтЗпс, Ст2кп и т.д. Выплавка

этих сталей производится в крупных мартеновских печах и кисло-

родных конвертерах.

6

Качественные углеродистые стали по ГОСТ 1050 — 88 маркиру-

ются двузначными цифрами, указывающими среднее содержание

углерода в сотых долях процента: сталь 10 (0,10% С), сталь 30

(0,30 % С). Стали этой группы, содержащие свыше 0,20 % С, вы-

пускаются только спокойными. Эти стали выплавляются в элект-

ропечах, кислородных конвертерах и мартеновских печах. Кроме

более жестких требований по количеству вредных примесей к ним

предъявляются повышенные требования по содержанию неметал-

лических включений и газов.

Все углеродистые качественные конструкционные стали условно

можно разделить на несколько групп.

Стали марок 05кп, 08, 08кп, 10, Юкп имеют невысокую проч-

ность (предел прочности при растяжении = 330...420 МПа,

условный предел текучести = 190...250 МПа), хорошую плас-

тичность (относительное удлинение = 25...33 %, относительное

сужение = 55...60%) и свариваемость. Это определяет их ис-

пользование в малонагруженных деталях машин и элементах кон-

струкций, изготовленных сваркой, ковкой, штамповкой и др.

Стали 15; 20; 25, составляющие вторую группу низкоуглеродис-

тых сталей, имеют более высокую прочность ( = 460...610 МПа,

= 280...360 МПа) и пониженную пластичность ( = 16...23%,

= 40...50%), хорошо свариваются и обрабатываются резанием.

Они используются для изготовления деталей машин (без терми-

ческой обработки или в нормализованном состоянии), а также

для деталей с повышенной износостойкостью (после цементации

и соответствующей термической обработки), но не подвергаю-

щихся в процессе эксплуатации высоким нагрузкам. Примерами

цементуемых деталей являются кулачковые валы, кронштейны,

пальцы рессор и др.

Самой значительной является группа среднеуглеродистых ста-

лей: 30; 35; 40; 45; 50 и 55, подвергающихся термической обра-

ботке. Они имеют высокую прочность ( = 640... 730 МПа, =

= 380...430 МПа) и сравнительно низкую пластичность ( =9... 14 %,

= 40... 50 %). Эти стали после отжига хорошо обрабатываются ре-

занием. Благоприятное сочетание прочностных и пластических ха-

рактеристик позволяет применять их при изготовлении ответствен-

ных деталей машин (распределительные валы, шпиндели и др.).

Высокоуглеродистые стали 60; 65; 70; 75; 80 и 85 подвергаются

различным видам термической обработки, в результате чего они

приобретают высокую прочность, износостойкость и упругость. Из

них изготовляют пружины, рессоры, прокатные валки и т.п.

Углеродистые стали, содержащие 0,7... 1,3 % С, используют для

изготовления режущего инструмента и называют инструменталь-

ными. В марках углеродистых инструментальных сталей (напри-

мер, У8; У10) буква У обозначает углеродистую сталь, а цифра —

содержание углерода в десятых долях процента.

7

Для деталей ответственного назначения применяют высокока-

чественные стали с более низким содержанием серы и фосфора.

При обозначении высококачественных сталей в конце марки до-

бавляется буква А, например сталь У10А. Низкое содержание вред-

ных примесей в высококачественных сталях удорожает и услож-

няет их производство. Поэтому высококачественными сталями

обычно бывают не углеродистые, а легированные.

Легированные конструкционные стали в зависимости от содер-

жания в них серы и фосфора подразделяются на качественные,

высококачественные и особо высококачественные.

Легированные стали маркируют буквами и цифрами, указыва-

ющими их химический состав. Первые две цифры показывают со-

держание углерода (для конструкционных сталей в сотых долях

процента, для инструментальных — в десятых долях), затем ста-

вится буква, указывающая легирующий элемент. После буквы сле-

дует цифра, соответствующая среднему содержанию этого эле-

мента в процентах. Если содержание легирующего элемента со-

ставляет менее или около 1 %, то за буквой цифра не ставится.

Легирующие элементы обозначаются следующими буквами:

А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь,

К — кобальт, М — молибден, Н — никель, П — фосфор, Р —

бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц —

цирконий, Ю — алюминий, Ч — редкоземельные металлы и др.

Например, качественная сталь 18ХГТ содержит 0,18 % С, а хро-

ма, марганца и титана в пределах 1 %. Сталь марки 12ХНЗА содер-

жит 0,12 % С, до 1,0 % Сг, 3 % Ni. Как уже было сказано, буква А

в конце марки стали обозначает высококачественную сталь. В то

же время если буква А расположена в середине марки стали, то

это указывает на наличие в ней азота как легирующего элемента.

В конце марки особо высококачественных сталей иногда ставят

букву Ш (38ХМЮШ).

В качестве основных легирующих элементов в конструкцион-

ных сталях применяют Сг (до 2 %), Ni (1 ...4,5 %), Мп (до 2 %), Si

(0,6... 1,2 %). Такие легирующие элементы, как Mo, W, V и Ti,

обычно вводят в сталь в сочетании с Сг и Ni с целью дополни-

тельного улучшения тех или иных ее физико-механических свойств.

В конструкционных сталях эти элементы обычно содержатся в сле-

дующих количествах, %: Мо (0,2...0,4); W (0,5... 1,2); V (0,1...0,3);

Ti (0,1...0,2). В инструментальных сталях содержание указанных

элементов может быть значительно выше.

В зависимости от входящих в состав сталей легирующих эле-

ментов их называют хромистыми, хромоникелевыми, ванадиевы-

ми и т.д. В начале марки сталей иногда ставят буквы, указываю-

щие на их применение: А — автоматные стали, Р — быстрорежу-

щие, Ш — шарикоподшипниковые, Э — электротехнические,

Е — магнитно-твердые.

Все высоколегированные стали содержат минимальное количе-

ство вредных примесей и являются высококачественными, поэто-

му в конце обозначения их марки буква А не ставится (1ОХ18Н9Т).

Высокая чистота сплавов достигается дополнительной обработкой

их специальными методами, которые отражены буквами в конце

наименования марки стали: Ш — электрошлаковый переплав,

ВД — вакуумно-дуговой переплав, ВИ — вакуумно-индукционная

выплавка, СШ — обработка синтетическими шлаками. Примером

обозначения особо высококачественной высоколегированной ста-

ли является сталь марки 15Х16К5Н2МВФАБШ.

Л.1.2. Деформируемые сплавы цветных металлов

Цветные металлы и сплавы на их основе, хотя и имеют более

высокую стоимость по сравнению с черными, обладают рядом

ценных свойств и находят широкое применение в различных от-

раслях техники.

В машиностроении из сплавов цветных металлов наибольшее

применение нашли конструкционные сплавы на основе меди и

легких металлов — алюминия, магния и титана.

Сплавы легких металлов характеризуются высокой удельной

прочностью, измеряемой отношением прочностных характерис-

тик к плотности материала.

Алюминий — один из наиболее легких конструкционных ме-

таллов с плотностью 2 700 кг/м

3

и температурой плавления 659 °С;

имеет серебристый цвет, обладает высокими теплопроводностью,

электропроводимостью и хорошей коррозионной стойкостью во

многих агрессивных средах. Последнее объясняется способностью

алюминия на воздухе покрываться прочной оксидной пленкой

А1

2

О

3

, защищающей металл от дальнейшего окисления. Алюми-

ний характеризуется высокой пластичностью, хорошо обрабаты-

вается давлением, сваривается всеми видами сварки.

Деформируемые алюминиевые сплавы хорошо поддаются про-

катке, ковке, штамповке. По объему производства эти сплавы со-

ставляют около 80 % от общего объема производства цветных де-

формируемых сплавов.

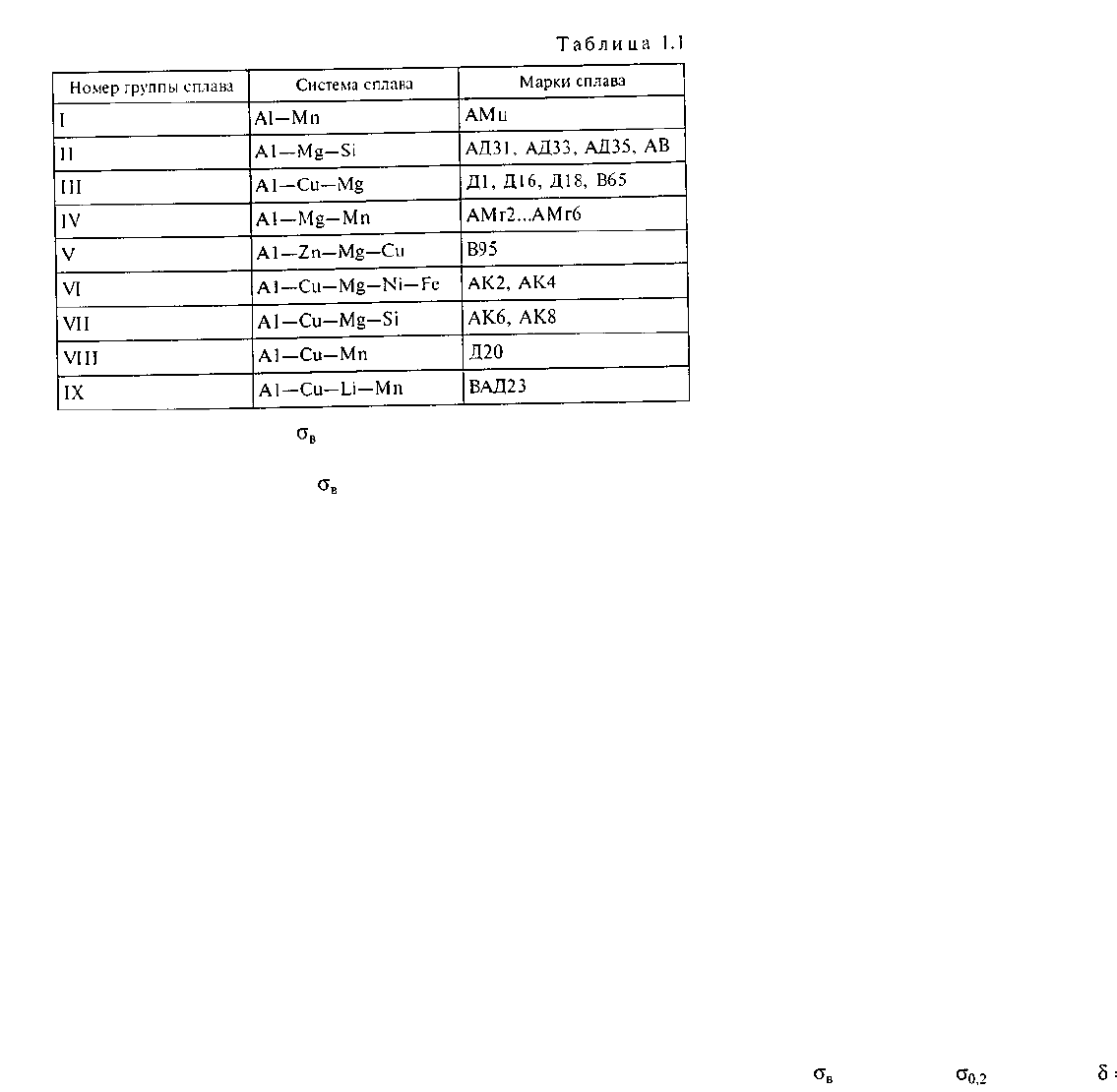

Состав деформируемых алюминиевых сплавов регламентиро-

ван ГОСТ 4784 —97. В промышленности используют девять групп

сплавов на основе различных систем (табл. 1.1).

Буквы в марке сплава обозначают компоненты (см. ГОСТ 4784—

97), входящие в его состав.

Цифры, стоящие в конце каждой марки сплава, указывают на

его порядковый номер, кроме сплавов АМг2—АМгб, где цифра

указывает на среднее содержание магния в сплаве.

По прочностным характеристикам деформируемые алюминие-

вые сплавы подразделяются:

. на высокопрочные ( =450...500 МПа): Д16, АК8, В93, В95,

ВАД23;

• средней прочности ( = 300...450 МПа): Д1, АК2, АК4,

АМгб;

• жаропрочные, обладающие высокой длительной прочностью

и низкой ползучестью при повышенных температурах: Д16, АК2,

АК4, ВАД23.

Некоторые деформируемые алюминиевые сплавы по прочност-

ным характеристикам могут одновременно относиться к разным

группам, например АК2, АК4 и др.

Деформируемые алюминиевые сплавы в отличие от литейных

содержат меньший процент легирующих компонентов и, как пра-

вило, имеют структуру твердого раствора на основе алюминия с

некоторым количеством избыточных фаз. В этих сплавах по два-

три и более легирующих компонента с содержанием 0,2...0,4%

каждого. Исключение составляет лишь сплав АМц (1,0... 1,6% Мп),

отличающийся высокой прочностью и коррозионной стойкостью,

пластичностью, хорошей свариваемостью. Сплав применяют для

изготовления сварных резервуаров для жидкостей и газов, трубо-

проводов и других изделий. Для аналогичных, но более ответствен-

ных конструкций используют сплавы алюминия с магнием (АМг).

Механические свойства их выше, чем у сплава АМц.

Из сплава АВ изготовляют листы, трубы и штампованные по-

ковки. Сплав сочетает высокую пластичность, удовлетворитель-

ную коррозионную стойкость, умеренную прочность в термооб-

работанном состоянии и хорошую свариваемость.

Наибольшее применение в различных отраслях машинострое-

ния получили сплавы системы А1— Си — Mg (дуралюмины). Эти

сплавы по прочностным свойствам превосходят сплавы АМц, АМг

10

и дВ, например, предел прочности сплава Д16 достигает 460 МПа.

Недостаток дуралюминов — пониженная коррозионная стойкость

и плохая свариваемость.

Еше более высокими прочностными свойствами обладают спла-

вы системы А1 — Zn — Mg —Сu (например, сплав В95), которые

используют для изготовления тяжелонагруженных элементов кон-

струкций.

К сплавам специального назначения относят ковочные сплавы

АК2, АК4, АК.6 и др. Некоторые из них (например, сплав АК4)

используют для изготовления деталей конструкций, работающих

при повышенных температурах (например, поршней).

Деформируемые алюминиевые сплавы делятся на упрочняе-

мые и неупрочняемые термической обработкой. Большинство их

подвергаются упрочняющей термической обработке.

К деформируемым алюминиевым сплавам, не упрочняемым

термической обработкой, относятся сплавы системы А1 —Mg —

Мn (АМгб и др.), содержащие до 6,8% Mg и до 1,6% Мп. Эти

сплавы обладают средней прочностью, хорошей пластичностью и

свариваемостью. Они применяются в судо- и авиастроении, в про-

изводстве сварных емкостей, холодильников и др.

К деформируемым алюминиевым сплавам, упрочняемым тер-

мической обработкой, относятся сплавы системы А1 — Си —Mg:

дуралюмины (Д16 и др.), ковочные сплавы (АК6 и др.), а также

высокопрочные и жаропрочные сплавы сложного химического

состава. Достоинством дуралюминов является их высокая удель-

ная прочность, благодаря чему они относятся к числу наиболее

широко применяемых материалов в авиационной и космической

технике. Дуралюмины содержат 3,8...4,9% Си, до 1,8% Mg, a

также 0,3... 0,9 % Мп, последний из которых повышает корро-

зионную стойкость сплавов. После термической обработки эти

сплавы приобретают высокие прочностные и пластические свой-

ства. Ковочные сплавы содержат 1,8...2,6% Си, 0,4...0,8% Mg,

0,4...0,8 % Мn, 0,7... 1,2 % Si. Они хорошо деформируются в на-

гретом состоянии и обладают высокой прочностью после термо-

обработки.

Медь — металл красного цвета с плотностью 8 940 кг/м

3

и тем-

пературой плавления 1 083 °С. Чистая медь обладает высокой элек-

трической проводимостью (на втором месте после серебра), пла-

стичностью, коррозионной стойкостью в пресной и морской воде,

а также в ряде химически активных средах. Медь принято считать

эталоном электрической проводимости и теплопроводности по

отношению к другим металлам. Характеристики этих свойств у

алюминия, магния и железа составляют соответственно 60; 40 и

17 % от свойств меди.

Механические свойства меди в горячедеформированном состо-

янии: = 250 МПа, = 95 МПа, = 50 %. Из-за низких значе-

11

ний предела текучести и высокой стоимости чистая медь как кон-

струкционный материал не применяется. Около половины произ-

водимой меди используется в электро- и радиотехнике.

Электрическая проводимость меди зависит от содержания в ней

примесей. При наличии даже небольшого количества примесей

проводимость меди резко падает. Для проводов применяют элект-

ротехническую медь марок МО, содержащую 99,97% Си, Ml

(99,9% Си), М2 (99,7% Си), МЗ (99,5% Си) и М4 (99,0% Си).

Для повышения прочности электрических проводов, напри-

мер трамвайных или троллейбусных, их дополнительно легируют

кадмием в количестве около 1 %. При этом электрическая прово- |

димость уменьшается на 10 %, но прочность увеличивается почти ц

в 2 раза. s

Медь имеет удовлетворительную технологичность, хорошо де- •

формируется, сваривается и паяется. Ее недостатком является срав-

нительно плохая обрабатываемость резанием.

Медь и ее сплавы являются традиционными материалами, ис-

пользуемыми в технике низких температур. Их применение обу-

словлено высокими характеристиками механических свойств при

низких температурах и высокой теплопроводностью.

Вредными примесями, снижающими механические и техноло-

гические свойства меди и ее сплавов, являются висмут, свинец,

сера и кислород. Сера повышает хрупкость меди и ее сплавов, а

висмут и свинец способствуют росту их красноломкости и ухуд-

шению способности к горячему деформированию. Особо вредной

примесью является кислород, при определенных условиях спо-

собствующий образованию трещин.

Сплавы на основе меди устойчивы против коррозии, обладают

хорошими антифрикционными, технологическими и механичес-

кими свойствами, широко используются в качестве конструкци-

онных материалов.

Для получения деформируемых полуфабрикатов используют

различные медные сплавы, которые по химическому составу можно

подразделить на четыре группы сплавов:

I — оловянные бронзы (ГОСТ 5017-74): БрОФб,5-0,4 (6,5%

Sn, 0,4% Р) и др.;

II - безоловянные бронзы (ГОСТ 493-79): БрА5 (5% А1);

БрАЖ9-4 (9% А1, 4% Fe); БрХ0,5 (0,5% Сг) и др.;

III - латуни (ГОСТ 15527-70): Л96 (96 % Си), Л68 (68 % Си),

ЛС59-1 (59% Си, 1% РЬ), ЛА77-2 (77% Си, 2% А1), ЛАН59-3-2

(59% Си, 3% А1, 2% Ni, остальное цинк) и др.;

IV — медно-никелевые сплавы (ГОСТ 492 — 73): МН19, в ко-

тором 19% (Ni + Co); МНЦ15-20, в котором 15% (Ni + Co), 20%

Zn.

Бронзами называют сплавы меди с оловом (4...33 % Sn), свин-

цом (27... 31 % РЬ), алюминием (5... 11 % А1), кремнием (4...5 % Si),

12

бериллием, сурьмой и другими элементами. Бронзы называют

по основным легирующим элементам: оловянные, алюминиевые,

бериллиевые, кремнистые и др. Широкое применение в промыш-

ленности находят оловянные бронзы для изготовления водяной

и паровой аппаратуры, подшипников, зубчатых колес, пружин

и др.

Прибавление к меди олова изменяет цвет бронзы. При содержа-

нии в ней олова около 5 % она имеет желтый цвет, при 10... 12 % —

оранжевый, а начиная с 28 % — белый. Бронза характеризуется

высокой стойкостью против истирания, поэтому она считается

одним из лучших антифрикционных сплавов.

Самыми распространенными из безоловянных бронз являются

алюминиевые бронзы, превосходящие оловянные по механичес-

ким свойствам. Детали из кремнистых бронз отличаются более

высокой коррозионной стойкостью, механическими свойствами

и плотностью. Бериллиевые бронзы характеризуются высокой проч-

ностью и упругостью, химической стойкостью, свариваемостью

и обрабатываемостью резанием. Свинцовые бронзы являются хо-

рошими антифрикционными материалами и применяются для

изготовления подшипников скольжения.

Как правило, в марках медных деформируемых сплавов внача-

ле (после букв, обозначающих принадлежность к бронзам Бр)

указываются буквенные обозначения основных легирующих ком-

понентов, а затем их содержание. Например, БрОЦ4-3 — бронза,

содержащая 4 % Sn и 3 % Zn.

В качестве примера можно привести механические свойства

некоторых бронз: БрА7 ( = 420 МПа и после отжига около

70%); БрАЖН10-4-4 ( - 650 МПа и = 40%). Из этих бронз

изготовляют мелкие ответственные детали машин и механизмов.

Латунями называют медные сплавы, в которых основным ле-

гирующим элементом является цинк. В марках латуней после бук-

вы Л (латунь) указывается буквенное обозначение основных ле-

гирующих элементов, затем следуют цифры, первые из которых

указывает на содержание в сплаве меди. Например, в латуни мар-

ки Л90 содержание меди составляет 90 %, остальное — цинк.

Для повышения механических свойств и химической стойко-

сти латуней в их состав часто вводят легирующие элементы: алю-

миний, марганец, кремний и др. Марганец и алюминий увеличи-

вают прочность и коррозионную стойкость, кремний повышает

твердость и прочность.

Большинство латуней хорошо обрабатываются давлением (по-

лучают листы, ленту, проволоку, трубы и т.д.). Однако в интерва-

ле температур 300... 700 °С существует зона хрупкости, поэтому при

таких температурах латуни не подвергают деформированию.

Латунь, содержащая примерно 15 % Zn, имеет золотистый цвет,

достаточно стойка против атмосферной коррозии и используется

13

для изготовления художественных изделий. При добавлении к ла-

туни олова (до 1,5%) она приобретает стойкость против корро-

зии в морской воде.

При содержании цинка более 20% латунь склонна к коррози-

онному растрескиванию, для предотвращения которого она под-

вергается отжигу (25О...ЗОО°С).

Механические свойства латуни зависят от содержания в ней

цинка: с увеличением процентного содержания предел прочно-

сти при растяжении возрастает и становится максимальным при

30... 32 % Zn, затем снижается. Твердость латуни по мере увеличе-

ния содержания цинка сначала увеличивается незначительно, а

при содержании Zn более 40...45 % — резко повышается.

Латуни с повышенным содержанием цинка дешевле, облада-

ют высокой прочностью, лучше обрабатываются резанием, но

имеют пониженные коррозионные свойства. Поэтому если усло-

вия работы изделия не связаны с коррозионной средой, то следу-

ет отдавать предпочтение латуням марок Л62; Л68; ЛС59-1. Если

требования по коррозионной стойкости жесткие, то необходимо

выбирать латуни с повышенным содержанием меди (например,

Л96 и др.).

Механические свойства двойных латуней находятся в преде-

лах: = 450...600 МПа и = 2...5 % (нагартованное состояние);

= 240...380 МПа и = 5...44% (после отжига). Специальные

деформируемые многокомпонентные латуни обладают почти та-

кими же механическими свойствами.

Многие из деформируемых медных сплавов имеют однофаз-

ную структуру и обладают высокой пластичностью в горячем и

холодном состоянии. Некоторые из них (алюминиевые бронзы,

оловянные бронзы и сложнолегированные латуни) по составу

близки к литейным сплавам на основе меди. Области примене-

ния их практически те же, что и литейных сплавов (см. подразд.

1.3.3).

Особую группу составляют медно-никелевые сплавы, нашед-

шие широкое применение для изготовления посуды (мельхиор,

нейзильбер), проволоки для термопар (константан, копель) и

других целей. Эти сплавы, наравне с высокими электрическими и

термоэлектрическими свойствами, обладают значительной кор-

розионной стойкостью при работе в агрессивных средах.

В марках медно-никелевых деформируемых сплавов (как и в

бронзах) после буквы М указываются буквенные обозначения

основных легирующих элементов, а затем их содержание.

Магний — легкий металл серебристо-белого цвета с плотно-

стью 1 740 кг/м

3

и температурой плавления 651 °С. Магний хими-

чески активный металл; на воздухе окисляется с образованием

оксидной пленки MgO, не обладающей защитными свойствами,

и при нагреве легко воспламеняется. К достоинствам магниевых

14

сплавов относятся их невысокая плотность, хорошая обрабатыва-

емость резанием и свариваемость.

Деформируемые магниевые сплавы используют для получения

полуфабрикатов путем пластической деформации (прокатка, ков-

ка, штамповка и т.д.) и маркируют буквами МА. Они содержат до

2 % Мп, до 5 % А1, десятые доли процента церия, например спла-

вы МА2 и МА8, не упрочняемые термической обработкой. Высо-

копрочные магниевые сплавы содержат до 9 % А1 и 0,5 % Мп (сплав

МА5). Жаропрочные сплавы содержат добавки циркония, никеля

и др.

Согласно ГОСТ 14957 — 76 для изготовления листов, поковок,

прутков и полос в промышленности применяют пять групп маг-

ниевых сплавов на основе различных систем (табл. 1.2).

Деформируемые магниевые сплавы по химическому и фазово-

му составу совпадают с литейными, но отличаются меньшими

допусками по содержанию примесей.

Сплавы I группы имеют хорошую коррозионную стойкость и

высокую пластичность в горячем состоянии, удовлетворительную

свариваемость. Их механические свойства: = 240...260 МПа, =

= 5... 12 %. Они применяются в отожженном или нагартованном со-

стоянии для изготовления изделий, не несущих высоких нагрузок.

Основную группу составляют сплавы системы Mg—Al — Zn

(II группа) с добавками марганца. В зависимости от содержания

алюминия они имеют различный уровень механических свойств:

= 260...310 МПа, = 8...12%.

Сплавы III группы характеризуются высокой прочностью (на-

пример, сплав МА14 имеет = 350 МПа, = 14%), обладают

хорошей пластичностью в горячем состоянии и удовлетворитель-

ной коррозионной стойкостью. Эти сплавы применяют для изго-

товления средненагруженных деталей.

Сплавы IV группы обладают высокими жаропрочными свой-

ствами. Сплавы с церием работают при температуре до 200 "С, а с

неодимом — при 200... 300 °С, при этом свойства последнего сплава

15

Таблица 1.2

Номер гр. Система сплава Марки сплава

с

п

л

а ва

1 Mg—Mn MAI, MA8, МА8пчидр.

II Mg—Al—Zn MA2, МА2-1, МА5 и др.

Ill Mg—Zn—Zr MA14, МА15идр.

IV Mg-P3M-Mn МАП, МА12, МА17идр.

V Mg-Li MA18, MA21 и др.

при комнатной температуре соответствуют = 280 МПа, = 10 %

(сплав МА12).

Самыми легкими конструкционными материалами являются

сплавы магния с литием (V группа). Их плотность составляет

1 300... 1 500 кг/м

3

. Некоторые из них могут обрабатываться давле-

нием не только в горячем, но и в холодном состоянии. Они хоро-

шо свариваются и имеют удовлетворительную коррозионную стой-

кость.

По структуре в литом состоянии деформируемые магниевые

сплавы близки к соответствующим литейным сплавам. Горячая об-

работка магниевых сплавов давлением проводится при 300...400 "С,

рекристаллизационный отжиг — при 300...350"С. Большинство

сплавов подвергают термической обработке.

Титан — металл серебристо-белого цвета с плотностью 4 500 кг/м

3

и температурой плавления (в зависимости от степени чистоты)

(1 665 ± 5) "С. Механические свойства чистого титана: = 250 МПа,

= 70 %. Титан — легкий, прочный, тугоплавкий металл; обладает

повышенной коррозионной стойкостью по сравнению с корро-

зионно-стойкими сталями благодаря появлению на его поверхно-

сти стойкой пассивирующей пленки TiO

2

. Поэтому титан и его спла-

вы не корродируют в атмосфере, пресной и морской воде, а также

в кислотах органического происхождения. Удельная прочность ти-

тана выше, чем у многих легированных конструкционных сталей.

Механические свойства титана главным образом определяются

его составом: чем он чище (меньше примесей), тем ниже его проч-

ность и выше пластичность. Воздействие примесей на титан раз-

нообразно. Наличие азота, кислорода и водорода снижает плас-

тичность, углерода — ковкость и обрабатываемость резанием, уг-

лерода и кислорода — коррозионную стойкость.

Титан легко обрабатывается давлением в холодном и горячем

состоянии, хорошо сваривается, но обработка его резанием за-

труднена. Это связано с тем, что для титана и его сплавов харак-

терно повышенное налипание на режущий инструмент, что в со-

четании с низкой теплопроводностью титана затрудняет процесс

его механической обработки.

Для получения сплавов с заданными свойствами титан наиболее

часто легируют алюминием, молибденом и другими элементами

(ГОСТ 19807 — 74). Наибольшее применение нашли сплавы с до-

бавками алюминия, который повышает их прочность и жаропроч-

ность. Например, сплав ВТ5 (до 5 % А1) имеет = 700... 900 МПа

и =10...12%.

Для получения требуемых механических свойств титановые

сплавы термически обрабатывают (отжиг, закалка и старение) в

печах с защитной атмосферой.

Титан и его сплавы широко используют для изготовления де-

талей в авиационной и химической промышленности, в ракето-

16

строении, судостроении и других областях, где требуется сочета-

ние небольшой массы с высокой прочностью, коррозионной стой-

костью и жаропрочностью до 500...600 "С. Благодаря пластично-

сти и вязкости при низких температурах титановые сплавы также

широко применяются в холодильной и криогенной технике.

1.3. Литейные сплавы

1.3.1. Чугуны

Технологичность литейных сплавов определяется совокупно-

стью характеристик, отражающих склонность сплавов к образова-

нию тех или иных дефектов в отливках, а также однородностью

состава сплава и определенным кристаллическим строением от-

ливки.

Литейными свойствами сплавов называются технологические

характеристики, которые непосредственно влияют на качество

отливок. Эти свойства определяют возможность при регламенти-

руемых параметрах получать бездефектные отливки различными

способами литья с заданной конфигурацией, необходимыми точ-

ностью размеров и шероховатостью поверхности.

Литейные сплавы (в отличие от деформируемых) должны об-

ладать комплексом литейных свойств:

• хорошей жидкотекучестью (особенно при изготовлении тон-

костенных отливок);

• небольшой объемной усадкой в жидком состоянии (особенно

при изготовлении массивных отливок);

• малой линейной усадкой при затвердевании и в твердом со-

стоянии (особенно для отливок с затрудненной усадкой, склон-

ных к образованию трещин);

• минимальной ликвацией;

• малой склонностью к растворению газов.

Отливки изготовляются из сплавов на основе железа (чугуны,

стали), цветных и тугоплавких металлов. Рассмотрим сплавы, на-

шедшие наибольшее применение для производства отливок.

Конструкционные чугуны подразделяют на серые (с пластин-

чатым графитом), высокопрочные (с шаровидным графитом), с

. вермикулярным графитом и ковкие (с компактным графитом).

Особое место занимают чугуны со специальными свойствами:

антифрикционные, фрикционные, износостойкие, коррозионно-

стойкие и т.п.

Серый чугун (чугун с пластинчатым графитом) является са-

мым дешевым из литейных сплавов. Его механические свойства

зависят от величины зерна металлической основы, размеров и

характера распределения включений графита, а также от соотно-

17

шения между общим, связанным и свободным углеродом (графи-

том). В обычном сером чугуне графит имеет форму пластинок,

которые расчленяют металлическую матрицу и действуют в ней

как внутренние трещины. Поэтому серый чугун с пластинчатым

графитом обладает низкой прочностью и малой пластичностью.

Наличие включений графита в чугуне придает ему меньшую чув-

ствительность к внешним надрезам. Вследствие этого конструкци-

онная прочность чугунной отливки при наличии в ней острых

углов, резких переходов, неметаллических включений, неболь-

ших газовых раковин и пор снижается незначительно.

Серый чугун обладает релаксационными свойствами, харак-

теризующими способность материала необратимо рассеивать виб-

рационные колебания при переменных нагрузках. Это свойство

называют демпфирующей способностью (циклическая вязкость). Бла-

годаря высокой демпфирующей способности серый чугун явля-

ется хорошим конструкционным материалом. Это свойство чугу-

нов широко используется в литых станинах станков и других не-

сущих конструкциях, гасящих вибрацию. Отдельные марки серо-

го чугуна обладают достаточно высокой прочностью и износо-

стойкостью.

В ГОСТ 1412 — 85 «Чугун с пластинчатым графитом для отли-

вок» указаны марки, химический состав, физические и механи-

ческие свойства серого чугуна. Для изготовления отливок преду-

сматриваются следующие марки чугуна: СЧ10*; СЧ15; СЧ20; СЧ25;

СЧЗО и СЧ35. По требованию заказчика для изготовления отливок

допускаются марки чугуна СЧ18; СЧ21 и СЧ24. Условное обозна-

чение марки включает в себя буквы С — серый Ч — чугун. После

букв следует число, означающее предел прочности при растяже-

нии

Пример условного обозначения одной из марок серого чугуна:

СЧ20 ГОСТ 1412-85.

В приложении 1 к ГОСТ 1412 — 85 приведены ориентировоч-

ные сведения о временном сопротивлении и твердости в стенках

отливки различного сечения. Следует отметить, что значения ,

указанные в марке чугуна, относятся к отливке с толщиной стен-

ки 15 мм. Чем меньше толщина стенки отливки, тем больше зна-

чение

Литые детали из серого чугуна могут работать только на сжатие

и изгиб, так как серый чугун с пластинчатым графитом имеет

очень низкую пластичность. Разрушение образца при испытании

на растяжение происходит практически при деформации 0,5... 1 %.

В связи с этим приблизительная оценка пластических свойств се-

* Цифра 10 в марке чугуна означает, что = 10 кгс/мм

2

или 100 МПа. Ана-

логично расшифровываются и другие цифры.

18-

рого чугуна осуществляется по величине стрелы прогиба образца

(при испытании на изгиб).

Серые чугуны находят широкое применение в автомобилест-

роении, сельскохозяйственном машиностроении, станкостроении,

химическом машиностроении и других отраслях.

При производстве чугунов марок СЧ25; СЧЗО и СЧ35 исполь-

зуют модифицирование, легирование и термообработку.

Модификаторы серого чугуна делятся на две группы: графити-

зирующие и стабилизирующие цементит. Первые способствуют

развитию процесса графитизации при эвтектическом превраще-

нии путем образования дополнительных центров кристаллизации

графита и, как следствие, приводят к измельчению графитовых

включений и повышению механических свойств. В качестве гра-

фитизирующих модификаторов используют ферросилиций ФС75Л,

комплексные сплавы на основе кремния, сплавы, содержащие

кальций, магний, стронций, цирконий, барий, редкоземельные

металлы (РЗМ), марганец, а также модифицирующие смеси из

силикокальция, графита, ферросилиция и других компонентов.

Модификаторы, стабилизирующие цементит, как правило, не

влияют на процесс графитизации чугуна. Они применяются для

сохранения эвтектоидной фазы после эвтектоидного превраще-

ния, в результате чего содержание перлита в структуре чугуна уве-

личивается, что обеспечивает рост прочностных свойств отливок.

В качестве перлитизирующих добавок к серому чугуну наиболее

часто используют олово и сурьму (до 0,1 %).

Высокопрочный чугун (чугун с шаровидным графитом) в ли-

том состоянии получают модифицированием расплава магнием,

церием или РЗМ.

Наибольшее практическое применение получил магний в ко-

личестве 0,03...0,05 % (по массе). В результате модифицирования в

чугуне образуется графит шаровидной формы, который повыша-

ет его прочность и пластичность. Получение шаровидной формы

графита в высокопрочном чугуне практически не ограничивается

толщиной стенки и массой отливки. Из высокопрочного чугуна

изготовляют отливки с высокой прочностью и со стенками боль-

шой толщины (коленчатые валы, зубчатые колеса, детали турбин

и др.).

В ГОСТ 7293 — 85 «Чугун с шаровидным графитом для отли-

вок» указаны марки чугуна, определяемые на основе его механи-

ческих свойств. Матрица, как и в чугунах других типов, может

быть ферритной, перлитоферритной и перлитной. В последнем

случае достигаются наиболее высокие прочностные свойства чу-

гуна за счет некоторого снижения его пластичности.

Для изготовления отливок используется чугун следующих ма-

рок: ВЧ 35; ВЧ 40; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80 и ВЧ 100.

Условное обозначение марки чугуна включает в себя буквы ВЧ —

19