Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

стали печь наклоняют в сторону выпускного отверстия, имеюще-

го желоб для выпуска металла 7, при скачивании шлака — в сто-

рону загрузочного окна.

К первичной обмотке трансформатора 1 печи подводится пе-

ременный ток высокого напряжения 6...30 кВ, который на вто-

ричной обмотке преобразуется в ток низкого напряжения несколь-

ких ступеней от 90 до 280 В. К электрододержателям ток подво-

дится по гибким токопроводящим кабелям 2 и медным шинам.

Шихта состоит из стального и чугунного лома, легированных

отходов, чушкового чугуна, флюсов, железной руды, легирую-

щих добавок. Загрузку шихты в печь производят сверху с помо-

щью бадьи с открывающимся дном или грейфером. Лишь печи

малой вместимости загружают шихтой через загрузочное окно.

Плавка в электродуговых печах ведется основным и кислым

процессами. Чаше применяют основный процесс. При этом про-

цессе футеровка подины и стен печи выполняется из основных

огнеупоров (магнезит, доломит), при кислом процессе — из кис-

лых (динас).

Применение кислорода позволяет значительно интенсифици-

ровать процесс плавки, ускорить окисление углерода и других

примесей. Вдувание кислорода в ванну сокращает время расплав-

ления шихты и нагрева металла, что уменьшает длительность окис-

лительного периода. При этом уменьшается опасность дополни-

тельного загрязнения металла неметаллическими включениями и

газами. Особенно целесообразно применение кислорода при вы-

плавке коррозионно-стойких и других сталей с низким содержа-

нием углерода. Применение кислорода сокращает продолжитель-

60

ность электроплавки на 30...35%, снижает расход электроэнер-

гии на 20... 25 % с одновременным улучшением качества стали.

После окончания окислительного периода начинается восста-

новительный период плавки. Основными задачами восстановитель-

ного периода являются раскисление стали, удаление серы, кор-

ректировка химического состава и температуры металла.

Сразу после скачивания окислительного шлака сталь раскис-

ляют, присаживая на зеркало металла раскислители в виде моло-

тых ферромарганца, ферросилиция и др. Затем наводят новый из-

вестковый шлак в количестве 2...3,5 % от массы металла. Для бо-

лее глубокого раскисления металла шлак дополнительно обраба-

тывают смесью раскислителей с порошком кокса. Раскисление

шлака способствует восстановлению FeO.

В ходе восстановительного периода в печи образуется белый

шлак с малым содержанием FeO и высокой основностью.

Белый шлак обеспечивает глубокую десульфурацию стали:

FeS + С + СаО = CaS + Fe + CO

MnS + С + СаО = CaS + Mn + CO

Более глубокая десульфурация металла в электропечах по срав-

нению с мартеновскими печами обусловлена повышенной темпе-

ратурой процесса, высокой основностью шлака и низким содер-

жанием в нем оксидов железа.

Плавка завершается введением в печь небольших количеств

раскислителя (ферросилиция), а затем легирующих элементов.

После этого перед выпуском стали в ковш делают небольшую

выдержку до их полного усвоения.

После каждой плавки и выпуска стали осматривают поверх-

ность футеровки печи и при необходимости производят ее заправку

порошкообразным огнеупором.

Технико-экономические показатели электродуговых печей за-

висят от их вместимости и технологии ведения плавки. С увеличе-

нием вместимости расход электроэнергии на 1 т стали уменьша-

ется. Для печей вместимостью 100 т расход электроэнергии со-

ставляет в среднем 575 кВт/ч; расход графитовых электродов —

6...9 кг/т стали.

Плавку в кислых электродуговых печах обычно применяют в

литейных цехах при производстве фасонных стальных отливок. Печи

имеют кислую футеровку, и плавка ведется под кислым шлаком,

содержащим до 65 % SiO

2

. Из-за невозможности удаления вредных

примесей в шихте используют только чистые исходные материа-

лы (стальной лом и отходы собственного производства). В окисли-

тельный период вводят небольшие порции железной руды, чис-

той по сере и фосфору. Кипение ванны при кислом процессе так-

же важно для качества стали, как и при основном, так как в этот

61

период металл перемешивается и из него удаляются газы и неме-

таллические включения. После окислительного периода шлак ча-

стично обновляют, вводя свежие шлакообразующие добавки -.

кварцевый песок, шамотный бой и др. Шлак раскисляют моло-

тым ферросилицием и коксом. После получения заданного содер-

жания углерода проводят раскисление стали силикомарганцем и

алюминием.

Плавка в кислой электродуговой печи является одношлаковым

процессом и имеет меньшую продолжительность, чем при основ-

ном процессе. Кислая футеровка дешевле основной и более стой-

кая, чем основная. Полученный металл имеет меньшую газонасы-

щенность и повышенную жидкотекучесть, что особенно важно для

производства фасонных отливок. Вместимость таких печей 1... 5 т.

В индукционных электрических печах источником теплоты явля-

ются индукционные вихревые токи, возникающие в проводнике под

действием переменного электромагнитного поля. Вместимость ин-

дукционных печей колеблется от нескольких килограммов до 90 т.

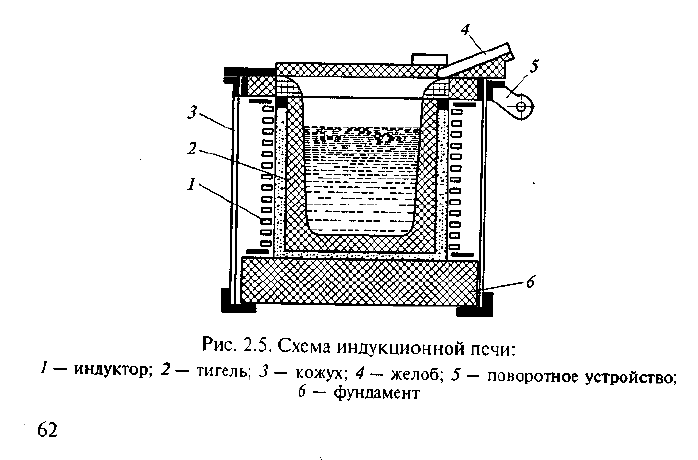

Наиболее распространенный тип индукционных печей — ти-

гельные бессердечниковые печи (рис. 2.5). В немагнитном кожухе 3

помещается многовитковый спиральный индуктор 1 (из медной

трубки с водным охлаждением) и огнеупорный плавильный ти-

гель 2. Печь устанавливают на фундаменте 6, она имеет поворот-

ное устройство 5 для слива металла по желобу 4.

Индукционные печи могут иметь основную и кислую футеров-

ку. В зависимости от этого тигли изготавливают набивкой из по-

рошков основных или кислых огнеупорных материалов — кварци-

та, плавленого магнезита, алунда, двуокиси циркония, а также

из графита.

Через индуктор пропускается электрический ток, возбуждаю-

щий вокруг переменное магнитное поле. Ток подается к индукто-

ру помощью гибкого кабеля или медных шин. В металле, находя-

щемся в тигле индуцируются мощные вихревые токи, обеспечи-

вающие его нагрев и плавление.

В качестве кислых флюсов в печах с кислой футеровкой приме-

няют битое стекло, в печах с основной футеровкой — флюс, со-

стоящий из извести и плавикового шпата (CaF

3

).

Шихту составляют из чистых от вредных примесей материалов

и загружают в тигель сверху. Расчет шихты ведут так, чтобы по

расплавлении получить металл заданного состава с учетом воз-

можного угара. Во время плавления в тигель вводят шлаковую смесь

на основе извести или кремнезема (в зависимости от вида футе-

ровки печи). Шлаковый покров уменьшает тепловые потери, сни-

жает угар легирующих элементов и предохраняет расплавленный

металл от интенсивного поглощения им газов из атмосферы.

После полного расплавления подводимую мощность снижают

до 30...40% от максимальной и берут пробу на химический ана-

лиз. При достижении необходимой температуры металла и полу-

чении результатов анализа проводят раскисление.

В индукционных печах сталь выплавляют методом переплава.

Преимуществом индукционной печи является возможность дос-

тижения весьма высоких температур металла, что позволяет вы-

плавлять различные высоколегированные стали и сплавы специ-

ального назначения. Под действием электромагнитного поля ин-

дуктора в тигле происходит интенсивная циркуляция жидкого

металла, что способствует перемешиванию и получению одно-

родного химического состава сплава, облегчает его дегазацию и

всплывание неметаллических включений. Вместе с тем в индук-

ционных тигельных печах мала интенсивность взаимодействия

шлаков с ванной металла, что ограничивает возможности управ-

ления процессом плавки путем изменения состава шлаков.

Индукционные печи позволяют вести плавку в любой конт-

ролируемой атмосфере или в вакууме в специальных установ-

ках. Вакуум в рабочем пространстве таких установок достигает

1,4 Па.

Выплавка в вакуумных индукционных печах позволяет полу-

чить плотный металл с минимальным содержанием газов и неме-

таллических включений.

2.3.7. Разливка стали и строение слитка

Разливка в изложницы. После выпуска из печи жидкую сталь

разливают в изложницы, в которых получают слитки различной

формы. В дальнейшем слитки служат заготовками для прокатных и

кузнечных цехов.

63

Сталь выпускают в стопорные ковши, соответствующие емко

сти печи. Ковш имеет сварной кожух 7 (см. рис. 4.16, г), которые

изнутри выкладывается футеровкой 8 из шамотного кирпича. Спе-

циальный стопор 1, представляющий собой металлическую штан-

гу с нанизанными на нее кольцами из шамота, закрывает отвер-

стие огнеупорной пробкой 3 в стопорном стакане 4, находящемся

в днище ковша. С помощью рычажной системы 2 стопор имеет воз-

можность перемешаться в вертикальном направлении, что позволя-

ет регулировать скорость истечения жидкого металла 5через стопор-

ный стакан 4 при заполнении чугунной изложницы. В конце заливки

шлак 6, закрывавший поверхность стали, остается на дне ковша.

При затвердевании стали ее объем уменьшается примерно на

4...6% что приводит к образованию усадочной раковины и уса-

дочной пористости. При разливке спокойной стали все пустоты

должны быть выведены из тела слитка в его верхнюю (прибыль-

ную) часть, которая при дальнейшем переделе отрезается и идет

в переплав. Выведение пустот достигается применением утеплен-

ных прибыльных надставок, футерованных изнутри огнеупорным

материалом. Надставка на изложнице замедляет процесс охлажде-

ния верхней части слитка, что обеспечивает благоприятные усло-

вия питания его расплавом в процессе затвердевания и увеличи-

вает плотность нижней части слитка.

Объем прибыльной части слитка спокойной стали составляет

12...20 %, что существенно снижает выход годного, т.е. доли ос-

тавшейся качественной части слитка (%) от его первоначальной

массы.

При разливке кипящей стали утепленные прибыли не нужны,

так как выделяющиеся в металле пузырьки оксида углерода полно-

стью компенсируют усадку и усадочная раковина не образуется.

Расплав, выпущенный в предварительно подогретый ковш,

выдерживают 10... 15 мин для выравнивания состава и всплытия

неметаллических включений и газов. После этого ковш направля-

ют на разливку или в изложницы, либо на установку для непре-

рывной разливки стали.

Разливка стали в изложницы 4 (рис. 2.6) из ковша 1 произво-

дится двумя способами: либо сверху (рис. 2.6, а) непосредственно

из донного отверстия ковша через промежуточную воронку 2 или

без нее, либо снизу (рис. 2.6, б) — путем заливки стали сифон-

ным методом через центровую воронку 8 с вертикальным сто-

яком 5, установленным на поддоне 7. В обоих случаях изложницы 4

имеют прибыльные надставки 3.

Сифонный способ заливки обеспечивает спокойное заполне-

ние изложниц сталью через систему каналов сифонных прово-

док 7, способствует задержанию шлака на пути к изложнице и

позволяет одновременно через центральный стояк заливать не-

сколько изложниц.

64

Чаще всего отливают слитки массой 1...20 т, иногда 100 т и

более. Для изготовления крупных слитков применяют заливку

сверху, мелких — сифонный способ.

Сифонная заливка предпочтительнее, так как при ней поверх-

ность слитка гораздо чище и ровнее. Это связано с тем, что брыз-

ги металла, неизбежные при заливке расплава сверху, попадая на

холодные стенки изложницы, застывают и не всегда в дальней-

шем сплавляются с основным металлом. Однако разливка сифон-

ным способом требует более высокой температуры заливаемой

стали, увеличивает ее потери на литники и усложняет подготовку

к разливке. При сифонной разливке в стали реже встречаются не-

металлические шлаковые включения, но существует опасность ее

загрязнения неметаллическими включениями из-за размывания

кирпича сифонных проводок.

Для разливки применяют два вида изложниц: для спокойной и

кипящей стали. С учетом условий кристаллизации металла излож-

ницы для разливки спокойной стали имеют расширение кверху,

Кипящей стали — расширение книзу.

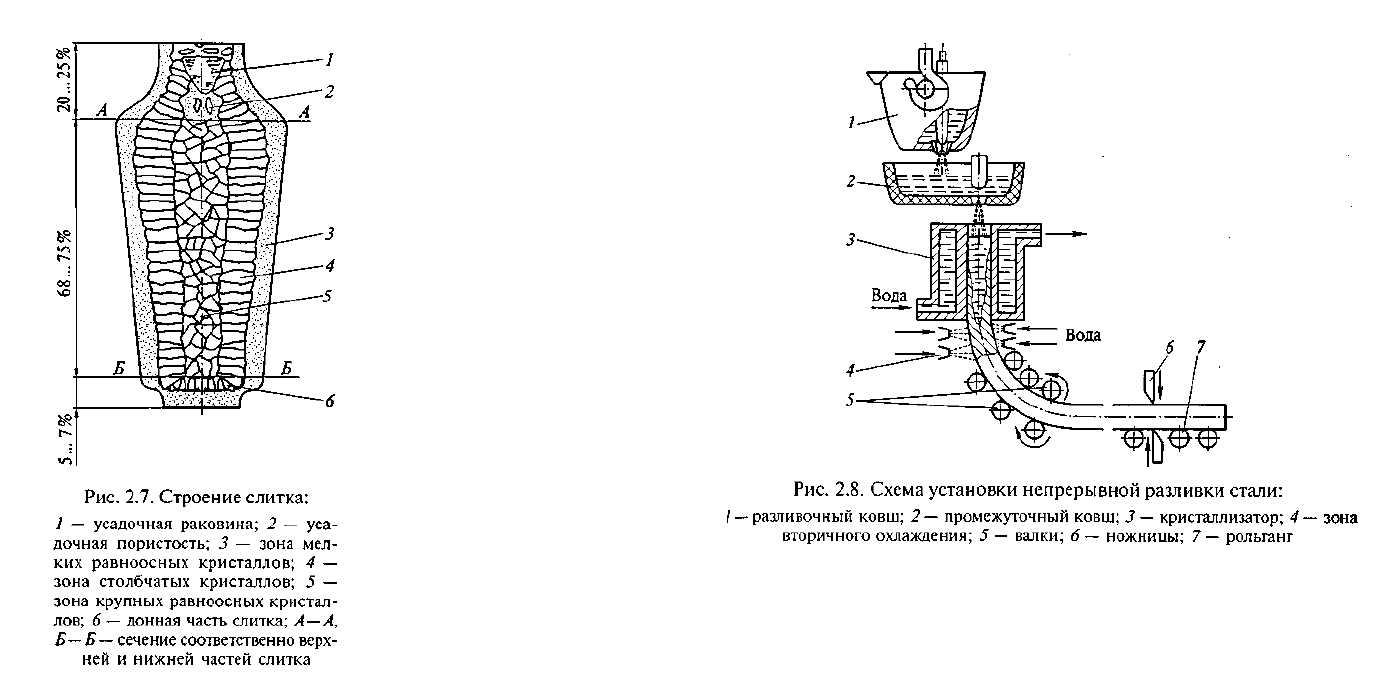

Строение слитка спокойной стали, разрезанного вдоль верти-

кальной оси, показано на рис. 2.7.

J

Безпалько 65

Залитая в изложницу сталь у

поверхности и внутри слитка за-.

твердевает с разной скоростью

Поверхностный слой образует зону

мелких равноосных кристаллов з

которая формируется в момент

контакта расплава стали с холод-

ной стенкой изложницы. После об-

разования на поверхности слитка

твердой корки происходит усадка

металла, и слиток отходит от по-

верхности изложницы. В результа-

те скорость охлаждения замедля-

ется, что способствует росту кри-

сталлов, направленных к центру

слитка перпендикулярно охлажда-

ющей поверхности изложницы

(зона столбчатых кристаллов 4).

Внутренняя часть слитка охлажда-

ется медленнее, чем наружная,

поэтому в ней кристаллы ориен-

тированы в разные стороны (зона

крупных равноосных кристаллов 5).

В верхней части слитка выше ли-

нии сечения Л—А образуются пу-

стота — усадочная раковина / и

усадочная пористость 2 Эта часть

слитка настолько засорена неме-

таллическими включениями, что

ее нельзя использовать. Поэтому верхнюю (прибыльную часть)

слитка вместе с усадочной раковиной перед прокаткой или ков-

кой удаляют.

Часть первичных кристаллов, образующихся в центре, может

опускаться вниз, на дно слитка, и увлекать за собой неметалли-

ческие включения. Поэтому у слитков, предназначенных для от-

ветственных поковок, удаляют донную часть 6, лежащую ниже

линии сечения Б—Б. Для изделий используют только здоровую

(качественную) часть слитка, составляющую 68...75 % массы слит-

ка. В крупных слитках неоднородность наблюдается ближе к цент-

ру и к верхней части слитка, особенно в зоне 2.

Изменяя скорость охлаждения слитка и вводя специальные

добавки — модификаторы, можно регулировать величину указан-

ных зон.

Непрерывная разливка является более совершенной по сравне-

нию с разливкой стали в изложницы. Такая разливка позволяет

уменьшить отходы и повысить качество слитка. Это обусловлено

тем, что вся жидкая сталь затвердевает в виде одного непрерыв-

ного слитка нужного профиля и неограниченной длины. Такой

слиток, разрезанный на мерные длины, используется затем в про-

катных цехах при производстве листа или сортового проката.

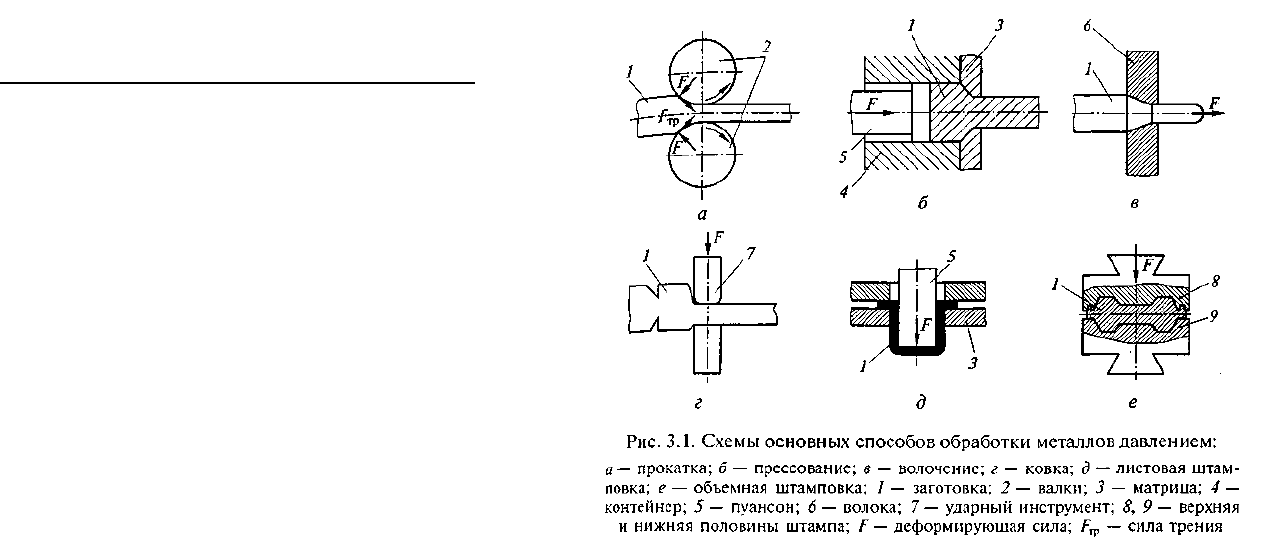

Схема установки непрерывной разливки стали (УНРС) приве-

дена на рис. 2.8. Сталь из разливочного ковша / поступает в пред-

варительно подогретый промежуточный ковш 2, а оттуда в по-

лость интенсивно охлаждаемого медного кристаллизатора 3. Пе-

ред началом разливки в кристаллизатор вводят специальную за-

травку, имеющую то же сечение и размер, что и полость кристал-

лизатора. Верхний торец затравки в первые моменты литья служит

Дном кристаллизатора, а нижний находится между тянущими вал-

ками 5. Частично затвердевший слиток протягивают сквозь крис-

таллизатор, после которого слиток поступает в зону вторичного

охлаждения 4. Режим вторичного охлаждения должен обеспечить

быстрое затвердевание слитка. Вода из форсунок поступает на по-

верхность слитка, который в результате интенсивного охлажде-

ния успевает затвердеть раньше, чем достигнет валков 5 тянущей

клети, продвигающих слиток через установку. По мере продвиже-

ния по роликам горизонтального рольганга 7 затвердевший сли-

ток разрезают на заготовки заданной длины с помощью специ-

альных (летающих) ножниц 6 или газокислородных резаков и за-

тем передают в прокатный цех или на склад.

67

Слитки, получаемые на УНРС, не имеют усадочных раковин \

пор, однако на их поверхности часто образуются трещины, выз„

ванные перепадом температур по сечению и большими усилиями

при вытягивании слитка из кристаллизатора. Эти слитки по срав-

нению со слитками, полученными в изложницах, отличаются

равномерностью структуры, свойств и химического состава по все-

му сечению.

2.3.8. Контроль плавки и способы повышения качества

стали

Контроль плавки при производстве стали ведут по пробам ме-

талла, которые берут специальной металлической ложкой. Прежде

чем опустить ложку в металл, ее покрывают слоем шлака для

того, чтобы она не расплавилась. После этого зачерпывают ме-

талл и выливают его в маленькую форму или на металлическую

плиту. При сливе жидкой стали на плиту можно сделать заключе-

ние о температуре разогрева металла. Горячий металл легко рас-

текается по плите и приваривается к ней. Более точные данные о

температуре металла получают при измерении температуры при

помощи термопар или оптических пирометров.

Пробу, залитую в форму, подвергают химическому или спект-

ральному анализу в экспресс-лаборатории. В течение плавки про-

бы берут до тех пор, пока не получат металл заданного состава.

Для проверки степени раскисленности металла берут техноло-

гическую пробу, для чего отливают образец и куют его в горячем

состоянии. Нераскисленный металл содержит FeO и при ковке

образец дает трещины. Раскисленный металл при ковке не разру-

шается и не имеет трещин.

Механические испытания проводят на стандартных образцах

Если необходимо, определяют макро- и микроструктуру стали

Кроме проб металла, берут пробы шлака. Пробы необходимы

для определения его жидкотекучести, цвета и в отдельных слу-

чаях — химического состава.

Присутствующие в стали неметаллические включения (окси-

ды, нитриды, сульфиды) и газы (водород, азот) резко снижают

ее прочностные и эксплуатационные характеристики. В связи с

этим разработано большое количество способов очистки стали,

которые можно разделить на две группы.

К первой группе относятся способы, которые предусматривают

рафинирующую обработку стали после ее выпуска из печи перед

заливкой в изложницы, обработка расплава стали синтетически-

ми шлаками в ковше, продувка стали инертными газами и вакуУ'

мирование.

Ко второй группе относятся способы, предполагающие повтор-

ный переплав стали после ее затвердевания в изложницах. Шире

68

ко применяются электрошлаковый, вакуумно-дуговой, электрон-

но-лучевой, плазменно-дуговой переплавы и их сочетания.

Обработка жидкой стали синтетическими шлаками проводится

с целью ее раскисления, дополнительной очистки от вредных

примесей и неметаллических включений. Для рафинирования обыч-

но применяют двухкомпонентный известково-глиноземистый

шлак, содержащий 55 % СаО и 45 % А1

2

О

3

. Шлак выплавляют в

отдельной электродуговой печи с футеровкой из графита. Благо-

даря сравнительно невысокой температуре плавления (1450°С)

такой шлак жидкоподвижен, активен и обладает хорошей десуль-

фирующей способностью.

Для обработки стали порцию шлака с температурой примерно

1 650 °С в количестве 5... 6 % от массы стали заливают на дно ста-

леразливочного ковша. Ковш подают к желобу сталеплавильного

агрегата и выпускают сталь. Струя жидкой стали падает с большой

высоты на слой шлака в ковше, разбрызгивается на множество

капель и энергично перемешивается со шлаком. Поверхность вза-

имодействия металла и шлака резко увеличивается, что способ-

ствует интенсивному удалению вредных примесей. Металл рас-

кисляется, неметаллические включения в значительной мере пе-

реходят в шлак. В результате возрастают прочностные характерис-

тики получаемой стали.

Синтетическими шлаками обрабатывают сталь, полученную в

конвертерах, мартеновских печах и крупных электропечах.

При продувке инертными газами из стали удаляют растворен-

ные газы и неметаллические включения, а также выравнивают

температуру и химический состав в ковше перед разливкой. Обычно

для продувки используют аргон под давлением 0,2... 0,5 МПа. Про-

дувку ведут либо через пористые огнеупорные вставки в днище

ковша, либо через футерованную фурму, опускаемую сверху в

ковш с металлом. При всплытии пузырьков аргона в них перехо-

дят водород и азот, растворенные в стали, и таким образом они

частично удаляются из металла.

Вакуумную дегазацию (вакуумирование) жидкой стали прово-

дят с целью удаления растворенных в ней газов и уменьшения

содержания неметаллических включений. Вакуумирование произ-

водят в ковше, помещенном в вакуумную камеру. Обработка ста-

ли проводится под давлением 0,05...0,1 Па и длится 10... 12 мин.

Выделение газов при вакуумировании стали вызывает бурное

кипение, перемешивание металла и удаление вместе с газами

неметаллических включений. Азот и водород переходят в газовую

фазу, и их концентрация в металле снижается. После этого давле-

ние в камере выравнивают с атмосферным, и сталь из ковша раз-

ливают обычным способом.

Получение слитков в вакууме применяется в основном при про-

изводстве высококачественных и некоторых высоколегированных

69

марок стали. При разливке в вакууме из стали удаляются примерно

60 % растворенного в ней водорода и других газов, уменьшается

количество неметаллических включений, повышаются механичес-

кие и технологические свойства стали. Однако стоимость слитков,

полученных после такой обработки расплава, значительно выше.

Способ электрошлакового переплава (ЭШП) расходуемых элек-

тродов в водоохлаждаемом кристаллизаторе нашел широкое при-

менение для получения коррозионно-стойких, подшипниковых,

инструментальных и других сталей специального назначения. Пе-

реплаву подвергают ранее выплавленный в дуговой печи и прока-

танный на круглые прутки металл. Электрошлаковый переплав

считается наиболее эффективным методом рафинирования, так

как после него содержание серы в металле снижается почти в

2 раза, уменьшается количество оксидов, неметаллических вклю-

чений и растворенных газов.

Схема установки электрошлакового переплава приведена на

рис. 2.9. Между электродом 1 из переплавляемой стали и наплав-

ляемым слитком 6 находится слой электропроводящего шлака 3.

который предварительно плавят в дуговой электропечи и залива-

ют в кристаллизатор 2. В состав шлака входят А1

2

О

3

, СаО и CaF

2

.

При прохождении электричес-

кого тока через шлак выделяется

теплота, нагревающая его до тем-

пературы 1 700 °С. Металл расхо-

дуемого электрода плавится, кап-

лями стекает сквозь слой шлака и

образует металлическую ванну 5.

расположенную на поддоне 7. Спо-

соб обеспечивает большую пло-

щадь соприкосновения металла со

шлаком и усиливает протекание

процессов рафинирования стали.

Под слоем шлака в кристалли-

заторе постепенно наплавляется

слиток. Направленная кристалли-

зация металла способствует полу-

чению плотного однородного

слитка. Слитки выплавляют круг-

лого, квадратного и прямоуголь-

ного сечения с массой до несколь-

ких десятков тонн.

Вакуумно-дуговой переплан

(ВДП) применяется для улучше-

ния свойств стали в процессе об-

работки ее вакуумом. Вакуумная

дуговая печь имеет вакуумную ка-

70

меру, в которой располагается расходуемый электрод, изготов-

ленный из слитка переплавляемой стали. Давление в рабочей

камере поддерживается на уровне 12... 13 Па. Электрическая дуга

в печи горит между переплавляемым электродом и ванной жид-

кого металла. В кристаллизаторе накапливается расплав и форми-

руется слиток. Подвергаемый воздействию высоких температур

кристаллизатор имеет систему водоохлаждения, что позволяет

проводить переплав тугоплавких металлов (Mo, Nb, Та, Zr, Ti

И ДР-)-

Вакуумно-дуговой переплав хорошо очищает расплав от газов

и неметаллических включений. Повышение свойств металла дос-

тигается благодаря вакуумной обработке и направленной снизу

вверх последовательной кристаллизации слитка. Методом ВДП

можно выплавлять слитки большой массы (60 т и более).

Для глубокого рафинирования стали и сплавов используют ус-

тановки электронно-лучевого переплава (ЭЛП). Для нагревания и

плавления металла в них используется кинетическая энергия по-

тока электронов, излучаемых высоковольтной катодной пушкой,

в которой фокусируется конусообразный электронный луч. При

бомбардировке находящегося в вакуумной камере расходуемого

электрода пучком электронов большой мощности кинетическая

энергия электронов переходит в тепловую, металл расплавляется

и заполняет кристаллизатор. Формирующийся слиток по мере на-

плавления вытягивается в нижнюю часть установки. Глубокий ва-

куум в сочетании с благоприятными условиями затвердевания в

водоохлаждаемом кристаллизаторе позволяет получать особо чис-

тый металл с высокими механическими свойствами.

В настоящее время применяются электронно-лучевые плавиль-

ные установки с мощностью катодных пушек до 7 500 кВт и мас-

сой получаемого слитка в несколько десятков тонн.

Экономичным и перспективным способом получения стали

высокого качества является ее плавка на установках плазменно-

дугового переплава. Нагрев и плавление металла в плазменно-ду-

говых печах происходит под действием теплоты сжатой (плазмен-

ной) дуги, которую получают в плазмотронах.

Установки плазменно-дугового переплава имеют мощность

плазмотронов до 1 800 кВт, а масса получаемого слитка может

достигать 5 т и более.

2.4. Производство некоторых цветных металлов

2.4.1. Производство алюминия

Руды цветных металлов значительно беднее железных. Медные '

РУДЫ, например, уже экономически выгодно перерабатывать при

71

содержании в них 0,5...2,0% Си. Если для получения 1 т чугуна

требуется добыть 3...4 т руды, то для получения 1 т меди необхо-

димо переработать 120... 150 т сырья.

Руды цветных металлов, как правило, полиметаллические, т.е.

содержат одновременно несколько металлов. Технология перера-

ботки таких руд требует извлечения всех содержащихся в них цвет-

ных металлов.

Алюминий относится к группе легких цветных металлов и яв-

ляется самым распространенным металлом в земной коре. Он встре-

чается преимущественно в виде соединений с кислородом и крем-

нием — алюмосиликатов. Добывают алюминий из горных пород с

высоким содержанием глинозема (боксита, каолина, нефелина,

алунита).

Качество руд определяется содержанием в них глинозема А1

2

О

3

.

Основным сырьем для получения алюминия являются бокситы, в

которых алюминий содержится в виде гидроксидов алюминия

А1

2

О

3

* НчО и А1

2

О

3

• ЗН->0. Химический состав бокситов весьма

сложный: 30Г..60% А1

2

О

3

; 3... 13 % SiO

2

; 15...30% Fe,O

3

; 2...4%ТiO2

и 10... 15 % гидратной влаги. Доля глинозема в бокситах достигает

60%.

Экономически эффективной является также переработка не-

фелинов (Na, К)

2

О • А1

2

О

3

-2SiO

2

, несмотря на меньшее содержа-

ние в них А1

2

О

3

(27,3...29,3 %). Из нефелинов помимо алюминия

получают кальцинированную соду, поташ и цемент.

Технологический процесс производства алюминия состоит из

трех этапов: извлечение глинозема из алюминиевых руд, электро-

лиз расплавленного глинозема с получением первичного алюми-

ния и его рафинирование.

Промышленным способом получения металлического алюми-

ния является электролитическое разложение оксида А1

2

О

3

, раство-

ренного в расплавленном криолите Na

3

AlF

6

.

Извлечение глинозема. Глинозем из бокситов получают главным

образом щелочным способом. Вначале производят подготовку бокси-

тов, для чего их дробят на молотковых дробилках до кусков разме-

ром 20... 30 мм. Затем куски измельчают на трубных мельницах (мок-

рый помол). В мельницы добавляют едкую щелочь и 3... 4 % извести.

Добавка извести создает лучшие условия для извлечения А1

2

О

3

.

Полученную в мельницах сырую пульпу направляют в автокла-

вы для выщелачивания боксита. В автоклавах во время перемеши-

вания пульпы при температурах 100... 240 °С происходит химичес-

кое разложение боксита при его взаимодействии с водным ра-

створом щелочи:

Al

2

O

3

-3H

2

O + 2NaOH -> Na

2

O • А1

2

О

3

+ 4Н

2

О (2.19)

Таким образом, гидроксиды алюминия образуют раствор алю-

мината натрия; реакция протекает вправо.

72

Кремнезем в автоклавах образует силикат натрия по реакции

SiO

2

+ 2NaOH = Na

2

Si0

3

+ H

2

O

Силикат взаимодействует с алюминатом натрия, что приводит

к образованию нерастворимого сложного соединения:

2(Na

2

Si0

3

) + Na

2

O-Al,O

3

+ 4H

2

O =

= Na

2

O • Al

2

O

3

• 2SiO

2

• 2Н

2

О + 4NaOH

Полученный в результате реакции натриевый алюмосиликат

(пермутит) Na

2

O • А1

2

О

3

-2SiO

2

-2Н

2

О выпадает в осадок.

Оксиды железа и титана также переходят в осадок, придавая

ему красный цвет. Поэтому осадок называют красным шламом.

Пульпа поступает для разбавления в специальные мешалки, а

затем для отделения алюминатного раствора от красного шлама в

сгустители. Слитый из сгустителей алюминатный раствор фильт-

руется (осветляется) и отправляется на разложение (декомпози-

цию). Процесс декомпозиции основан на обратимой реакции (2.19),

идущей в данном случае влево. Раствор разбавляют, охлаждают до

5О...55°С, вводят в качестве затравки порцию А1(ОН)

3

и полу-

ченную пульпу перемешивают. Декомпозицию проводят в деком-

позерах с воздушным перемешиванием. Далее полученный раствор

отправляют на выпаривание, которое ведется в многокорпусных

батареях с выпарными аппаратами пленочного типа.

Завершающим этапом получения глинозема является обезво-

живание гидроксида алюминия по реакции

А1

2

О

3

- ЗН

2

О = А1

2

О

3

+ ЗН

2

О

Эту реакцию проводят в трубчатых печах при температурах

200... 1 200 "С. При получении глинозема данным способом удает-

ся извлечь до 90 % А1

2

О

3

.

Переработка бокситов спеканием применяется при содержании

в них 6... 20 % SiO

2

. Способ дает возможность извлечь около 82 %

А1

2

О

3

. Иногда используют комбинированные схемы — щелочной

способ и спекание. Благодаря этому достигается более полное из-

влечение глинозема.

Для извлечения алюминия из глинозема необходимо предва-

рительно получить криолит. При производстве криолита исполь-

зуют исходные материалы: обогащенный плавиковый шпат, сер-

ную кислоту, гидроксид алюминия и кальцинированную соду.

Прежде всего из плавикового шпата получают фтористый водо-

род, а затем и плавиковую кислоту. При введении в раствор пла-

виковой кислоты гидроксида алюминия протекает реакция

12HF + А1

2

О

3

- ЗН

2

О = 2H

3

A1F

6

+ 6Н

2

О

Полученную фторалюминиевую кислоту нейтрализуют содой,

в результате чего получается криолит:

73

2H

3

A1F

6

+ 3Na

2

CO

3

= 2Na

3

AlF

6

+ 3CO

2

+ 3H

2

O

Выпавший в осадок криолит фильтруют и просушивают в спе-

циальных барабанах. Расплавленный криолит служит средой для

растворения и электролиза глинозема.

Электролиз осуществляют в ванне (электролизере), имеющей

стальной кожух прямоугольной формы. Стены и подина ванны

изготовлены из угольных (графитовых) блоков, теплоизолирован-

ных шамотным кирпичом. В футеровку подины вмонтированы сталь-

ные катодные шины, благодаря чему угольный корпус ванны яв-

ляется катодом электролизера. Анодами служат вертикально рас-

положенные графитовые электроды, погруженные в расплав. При

электролизе аноды постепенно сгорают и перемещаются вниз.

На дне ванны находится расплавленный алюминий, сверху —

электролит. Подводимый к электролизеру постоянный ток равен

70...75 кА, напряжение составляет 4,0...4,5 В. Прогрев ванны до

1 000 °С происходит из-за теплоты, выделяющейся при прохожде-

нии тока через электролит. Глинозем, расходуемый в процессе

электролиза, периодически загружается в ванну сверху.

При высокой температуре глинозем А1

2

О

3

, растворенный в элек-

тролите, диссоциирует на ионы: А1

2

О

3

<-» 2А1

3 +

+ ЗО

2

~. На поверх-

ности угольной подины, являющейся катодом, ионы восстанав-

ливаются до металла: 2AI

3 +

+ бе = 2А1, образуя металлический

алюминий, собирающийся на дне ванны под слоем электролита.

Жидкий алюминий скапливается на подине электролизера и

периодически удаляется с помощью вакуумных ковшей. На аноде

разряжаются ионы О

2

", окисляющие углерод анода, до удаляемых

из ванны СО и СО

2

.

Очистка. Первичный алюминий, полученный в электролизной

ванне, загрязнен примесями Si, Fe, неметаллическими включе-

ниями (А1

2

О

3

, С), а также газами, преимущественно водородом.

Для очистки алюминия его рафинируют или хлорируют, либо

применяют электролитический способ.

Более чистый алюминий получают электролитическим рафи-

нированием, где электролитом являются безводные хлористые и

фтористые соли. В расплавленном электролите алюминий подвер-

гают анодному растворению и электролизу. Электролитическим

рафинированием получают алюминий чистотой до 99,996 %, ис-

пользуемый в основном в электротехнической, химической и

пищевой промышленности.

2.4.2. Производство меди

Содержание меди в земной коре составляет 0,01 %. Сырьем для

производства меди служат сульфидные, оксидные или смешан-

ные руды, а также отходы меди и ее сплавов.

74

Наибольшее промышленное значение имеют сульфидные руды,

на которые приходится примерно 80 % всех мировых запасов мед-

ных РУД- К сульфидным рудам относятся медный колчедан или

халькопирит CuS • FeS, халькозин Cu

2

S и др. Среднее содержание

меди в рудах составляет 1 ...2 %. Пустая порода обычно состоит из

песчаников, глины и известняка. Многие руды являются полиме-

таллическими и, кроме меди, содержат другие ценные металлы:

серебро, золото, никель, свинец и т.д.

Извлечение меди из руд производится двумя способами: гидро-

металлургическим и пирометаллургическим. Более широкое распро-

странение получил пирометаллургический способ, включающий

операции обогащения руд с получением концентрата, его обжиг,

плавку на медный штейн, получение черновой меди и ее рафини-

рование.

Для обогащения медных руд применяют метод флотации, ос-

нованный на разной смачиваемости водой, имеющей поверхно-

стно-активные добавки, металлосодержащих частиц и частиц пу-

стой породы. При флотации удаляют большую часть пустой поро-

ды и получают медный концентрат, содержащий до 30 % Си.

Обжиг. После обогащения рудные концентраты обжигают для

частичного удаления (до 50 %) серы. Руда, прошедшая обжиг и

называемая огарком, направляется на дальнейшую переработку, а

образовавшийся сернистый газ SO

2

используется для производ-

ства серной кислоты.

Плавка на штейн проводится в отражательных, пламенных и

электрических печах. В рабочем пространстве печей температура

достигает 1 600 °С. На подине печи постепенно скапливаются жид-

кие продукты плавки: шлак и штейн — сплав, состоящий в ос-

новном из сульфидов CuS и FeS и небольшого количества приме-

сей. Штейн по мере накопления выпускают в ковш. Затем в рас-

плавленном состоянии штейн, имеющий температуру плавления

900... 1 150 °С, поступает в конвертер для переработки в черновую

медь.

Медеплавильный конвертер имеет горизонтальный цилиндри-

ческий сварной кожух, футерованный изнутри магнезитовым кир-

пичом. Расплавленный штейн заливают сверху через горловину, а

флюс загружают через специальное боковое окно. Конвертер ус-

тановлен на опорных роликах. С помощью привода от зубчатой

передачи он может поворачиваться в заданное положение. Через

фурмы, расположенные в огнеупорной кладке по образующей

конвертера, под давлением подается воздух. Для шлакования об-

разующихся при продувке оксидов железа на поверхность штейна

загружают флюс, содержащий кремнезем. Процесс продувки воз-

Духом, длящийся в общей сложности до 30 ч, делится на два пе-

риода. Первый период состоит в окислении сульфидов железа кис-

лородом воздушного дутья:

75

2FeS + 3O

2

= 2FeO + 2SO

2

+ Q

Образующийся оксид железа FeO взаимодействует с кремнезе-

мом флюса и переходит в шлак:

2FeO + SiO

2

= SiO

2

-2FeO+ Q

Сернистый газ направляется на производство серной кислоты.

Конвертерный шлак в конце первого периода сливают в ковш и

направляют на повторную переработку в отражательные печи для

извлечения меди. Оставшийся штейн приобретает белый цвет и

состоит в основном из сульфидов меди Cu

2

S. В белом штейне со-

держится примерно 80 % Си. Обе реакции проходят с выделением

теплоты, а сама ванна разогревается до 1 250... 1 300°С.

После скачивания шлака наступает второй период, во время

которого расплавленный белый штейн продувают воздухом и по-

лучают черновую медь:

2Cu

2

S + ЗО

2

= 2Cu

2

O + 2SO

2

Cu

2

S + 2Cu

2

O = 6Cu + SO

2

Черновая медь содержит до 2 % примесей железа, серы, цин-

ка, никеля, свинца и др. Ее разливают в слитки на ленточных

разливочных машинах и отправляют на рафинирование.

Рафинирование черновой меди проводят огневым и электроли-

тическим способами.

При огневом рафинировании черновую медь загружают в пла-

менные печи вместимостью до 400 т и после расплавления проду-

вают воздухом через футерованные стальные трубы с целью окис-

ления меди и растворенных в ней примесей:

4Си + О

2

= 2Си

2

О

Благодаря хорошему растворению в меди Си

2

О быстро распро-

страняется по всему объему ванны. Учитывая, что большинство

примесей (Al, Si, Mn, Zn, Fe, Ni и др.) имеют более высокое

сродство к кислороду, чем медь, оксид меди производит их окис-

ление:

Me + Cu

2

O = MeO + 2Cu

Из примесей не окисляются только благородные металлы: зо-

лото и серебро. Они остаются растворенными в меди.

Образовавшиеся оксиды примесей нерастворимы в меди и уда-

ляются в шлак. Оксиды некоторых примесей (SbO

2

, ZnO) легко

возгоняются и улетучиваются с печными газами.

После скачивания шлака металл раскисляют и перемешивают

с природным газом для удаления растворенных в нем газов. Рас-

кисление меди происходит по реакции

4Си,0 + СН

4

= 8Си + СО, + 2Н

2

О

76

После огневого рафинирования расплав содержит 99,5... 99,7 %

Си. Полученную медь разливают в слитки или анодные пластины

для электролитического рафинирования.

Электролиз проводят в ваннах, футерованных кислотостойки-

ми материалами, например листовым свинцом, асфальтом, кера-

мическими плитами. Электролитом служит 15%-ный раствор мед-

ного купороса в серной кислоте. Попеременно в электролит на

равном друг от друга расстоянии погружают анодные пластины

черновой меди и катоды. Катоды представляют собой тонкие пла-

стины из чистой электролитической меди. Аноды и катоды подве-

шивают на анодной и катодной шинах. При включении постоян-

ного тока происходит растворение металла анодов, катионы Си

2+

переходят в раствор, а на катодах происходит разрядка катионов

Cu

2+

+ 2e = Си с выделением металлической меди.

Электролитическая медь имеет высокую чистоту и содержит до

99,98 % Си. За 10— 12 дней на катоде оседает до 200 кг меди. Ка-

тодную медь выгружают из ванны, промывают, переплавляют,

разливают в слитки и отправляют на обработку давлением для

получения листа, трубы, проволоки и др., а также для выплавки

сплавов на основе меди — латуней и бронз.

ГЛАВА 3

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

3.1. Физико-механические основы обработки

металлов давлением

3.1.1. Пластическая деформация при обработке металлов

давлением

Обработка металлов давлением (ОМД) — это технологические

процессы, в результате которых под влиянием внешних сил проис-

ходит изменение формы, размеров и физико-механических свойств

заготовок без нарушения их сплошности.

Основной задачей ОМД является придание металлу заготовки

заданной формы в процессе ее пластической деформации. Спо-

собность большинства металлов и их сплавов подвергаться плас-

тической деформации дает возможность широко примененять ОМД.

Процесс позволяет изменять структуру металла, а при правильно

применяемой технологии — повышать механические свойств

получаемых изделий.

Изучение процессов, происходящих в металле при его подго-

товке (нагреве) перед деформированием, во время пластически

деформации и после нее, позволяет в значительной степени по-

высить качество получаемых изделий и снизить потери при их

производстве.

В современном производстве применяют следующие основные

способы обработки металлов давлением (рис. 3.1): прокатку, прес-

сование, волочение, ковку, объемную и листовую штамповку.

Прокатка (рис. 3.1, а) используется для обжатия заготовки 1

между вращающимися валками 2 прокатного стана в целях умень-

шения поперечных размеров заготовки и придания ей заданной

формы. Силы трения Е^, затягивают заготовку в валки, а силы F

деформируют ее.

Прессование (рис. 3.1, б) представляет собой процесс вытесне-

ния металла исходной заготовки / через отверстие матрицы 3.

при котором сечение получаемой заготовки соответствует конту-

ру отверстия на выходе из матрицы. Перед прессованием заготов-

ка помещается в контейнер 4, после чего на нее с силой F воздей-

ствует рабочий инструмент (пуансон) 5.

При волочении (рис. 3.1, в) под воздействием силы F заготовки

1 протягивают через отверстие в волоке 6. Площадь выходной

сечения волоки меньше площади сечения исходной заготовки.

78

Ковка (рис. 3.1, г) применяется для изменения формы и разме-

ров заготовки 1 за счет последовательного воздействия на нее силы

F ударного инструмента 7.

Штамповка применяется для изменения формы и размеров за-

готовки в специально изготовленном штампе. Штампом называ-

ется деформирующий инструмент, под воздействием которого

заготовка приобретает форму и размеры, соответствующие кон-

туру этого инструмента. Штамповку разделяют на листовую (рис.

3.1, д), при которой заготовка /, расположенная в матрице 3,

Деформируется силой F пуансоном 5, и объемную (рис. 3.1, е), в

процессе которой заготовка 1 деформируется силой F в штампе,

состоящем из двух половин (верхней 8 и нижней 9).

При обработке металлов давлением в заготовке под действием

внешних сил возникают напряжения. Если они невелики, проис-

ходит упругая деформация, при которой атомы металла смещают-

ся от положения устойчивого равновесия на очень малые рассто-

яния, не превышающие межатомные. После снятия нагрузки ато-

мы возвращаются в исходное положение устойчивого равновесия.

Форма тела полностью восстанавливается, и практически ника-

ких изменений в металле не наблюдается.

С увеличением внешней нагрузки напряжения в заготовке рас-

тут, что ведет к смещению атомов от положения устойчивого рав-

79