Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

ными (рис. 4.2, в), разъемными (рис. 4.2, г) и вытряхными (см.

рис. 4.2, в). Ящики для изготовления стержней из смесей горячего

твердения имеют устройства для их подогрева.

Модель и стержневой ящик выполняют так, чтобы не было

резких переходов по толщине от одной части отливки к другой.

Сопряжения стенок в отливках должны быть плавными, без ост-

рых углов. Скругление внутренних углов отливки называют галте-

лью, наружных — закруглением.

Опоки — прочные металлические рамки различной конфи-

гурации, предназначенные для удержания формовочной смеси

как при изготовлении формы, так и при ее транспортировке,

заливке металлом и охлаждении. Опоки изготовляют из серого

чугуна, стали и алюминиевых сплавов. Опоки могут быть цель-

нолитыми, сварными или сборными из отдельных литых час-

тей. Иногда стальные опоки изготовляют сваркой из проката.

Стенки опок часто выполняют с отверстиями для снижения их

массы, облегчения удаления газов из формы при заливке и улуч-

шения сцепления формовочной смеси с опокой. Для удержания

уплотненной смеси в опоке применяют также внутренние ребра.

Центрируют опоки с помощью штырей, устанавливаемых в спе-

циальные отверстия. Для скрепления опок применяют скобы и

другие приспособления.

Для изготовления песчано-глинистых и некоторых других форм,

а также стержней применяют формовочный инструмент, который

условно подразделяется на две группы: инструмент для наполне-

ния опок и стержневых ящиков формовочной или стержневой

смесью и последующего ее уплотнения (лопаты, ручные и пнев-

матические трамбовки, линейки и др.); инструмент для извлече-

ния модели из полости формы, отделки поверхности формы и

стержней (крючки, подъемники, гладилки, ложечки, ланцеты,

пульверизаторы и т.д.).

4.1.3. Формовочные и стержневые материалы

Для изготовления разовых песчано-глинистых и некоторых

других форм и стержней используют смеси, приготовленные из

формовочных материалов. Основными исходными материалами

для этих смесей являются песок и глина. Вместе с ними исполь-

зуются вспомогательные вещества (связующие и добавки). Кро-

ме исходных материалов, для приготовления формовочных сме-

сей широко используют оборотные (бывшие в употреблении)

смеси.

Песок — основной исходный материал для формовочных и

стержневых смесей. Наиболее часто применяют кварцевый песок,

состоящий из кремнезема SiO

2

, обладающего высокой огнеупор-

ностью (t

пл

= 1713°С), прочностью, твердостью и термической

142

устойчивостью. В качестве примесей он может содержать глину,

слюду, полевой шпат, оксиды железа, магнезит и т.д.

формовочные пески в основном состоят из зерен кварца и

Примеси глины, их условно называют зерновой и глинистой со-

ставляющими.

Зерновой составляющей, независимо от химического состава,

называют ту часть песка, величина зерен которого более 22 мкм,

а глинистой составляющей — часть песка, расчетный диаметр зе-

рен которой менее 22 мкм.

К формовочным пескам условно относят материалы с содержани-

ем глинистой составляющей до 50 %, а к формовочным глинам —

материалы с содержанием глинистой составляющей свыше 50%.

Глина — второй исходный материал в песчано-глинистых фор-

мовочных смесях, является связующим веществом, обеспечиваю-

щим их прочность и пластичность. Глины представляют собой из-

мельченные горные породы, имеющие после увлажнения высо-

кую пластичность. В большинстве формовочных глин основным

материалом является каолинит А1

2

О

3

- 2SiO

2

• 2Н

2

О.

Формовочные глины классифицируют по минералогическому

составу, прочности, огнеупорности и пластичности. По минера-

логическому составу глины подразделяют на бентонитовые, као-

линовые и полиминеральные. Бентонитовые глины обладают более

высокой способностью к набуханию и более высокой прочностью

по сравнению с другими. Как связующий материал, глина облада-

ет рядом недостатков. Высокая прочность смеси может быть полу-

чена только в том случае, когда она содержит большое количе-

ство глины, что, однако, ведет к снижению газопроницаемости

формовочной смеси и способствует образованию пригара на по-

верхности отливок. В связи с этим содержание глины в смесях ог-

раничивается, а для обеспечения требуемых свойств в них вводят

специальные добавки.

Смеси. Качество отливок непосредственно связано со свойства-

ми смесей. Существует большое количество различных критериев

оценки смесей, основными среди них считают прочность, газо-

проницаемость, огнеупорность, пластичность, податливость, те-

кучесть и долговечность.

Прочность — способность смеси обеспечивать сохранность фор-

мы (стержня) без разрушения при ее изготовлении и использова-

нии. При низкой прочности смеси форма и стержни не выдержи-

вают динамического удара струи заливаемого в форму расплава

или статического давления столба расплавленного металла, в ре-

зультате чего происходит их разрушение, что приводит к появле-

нию брака в отливках, в основном в виде засоров.

Различают два способа оценки прочности смесей: на сжатие —

в сыром и сухом состояниях, на разрыв — в сухом состоянии.

Прочность на сжатие определяется в килопаскалях. После сушки

143

она повышается на порядок, что связано с упрочнением пленки

связующих веществ, обволакивающих песчинки смеси.

Прочность смесей зависит от содержания в них влаги, количе-

ства и типа связующего вещества, степени их уплотнения, от зер-

новой структуры смеси, качества ее перемешивания и т.д.

Газопроницаемость характеризует способность формы (вслед-

ствие пористости) пропускать газы, которые вытесняются из нее

при заливке расплавом, а также выделяются из самой формы и

расплава. При низкой газопроницаемости формы газы, образую-

щиеся при испарении влаги или в результате выгорания связую-

щих материалов, поступают в заливаемый металл и вызывают об-

разование в отливках газовых раковин. Газопроницаемость зави-

сит от влажности смеси, размеров и однородности зерен песка,

степени уплотнения смеси и содержания в ней глины.

Огнеупорность — способность смеси не плавиться и не спекаться

под воздействием залитого в форму металла, не образовывать с его

оксидами химические соединения, которые способствуют образо-

ванию на поверхности отливок пригара — трудноудаляемого метал-

локерамического слоя. Пригар ухудшает качество поверхности и

затрудняет последующую обработку отливки. При оплавлении фор-

мовочной смеси резко снижается ее газопроницаемость. Для борь-

бы с пригаром необходимо создавать в полости формы восстанови-

тельную атмосферу, для чего в состав смесей вводят различные

добавки. Для исключения механического проникновения расплава

в поры смеси поверхность стержней окрашивают, а рабочую по-

верхность формы припыливают огнеупорными материалами.

Пластичность — способность формовочной смеси четко вос-

производить отпечаток модели (стержневого ящика) и сохранять

определенное время полученную форму. При хорошей пластично-

сти смесь в процессе заплотнения перемещается не только в на-

правлении приложения силы, но и перпендикулярно ей, что обес-

печивает качественное заполнение углов формы. На пластичность

также влияет процентный состав влаги и глины в формовочной

смеси и ее зерновая структура.

Податливость — способность смеси сокращаться в объеме под

действием сжимающих усилий отливки при ее усадке в процессе

охлаждения. Низкая податливость приводит к возникновению в

отливке напряжений и, как следствие, трещин. Податливость свя-

зана с потерей смесью некоторой прочности при прогреве ее от-

ливкой, что связано с наличием в ней специально вводимых до-

бавок, например древесных опилок.

Текучесть — способность смеси обтекать модели при формов-

ке, заполнять полость стержневого ящика. Перемещение частиц

смеси должно происходить при возможно минимальном усилии в

процессе формовки и обеспечивать одинаковое уплотнение во всех

частях формы (стержня) без рыхлых мест и пустот.

144

Долговечность — сохранение формовочной смесью своих рабо-

чих свойств в случае повторного ее использования при изготовле-

нии форм и заливке их расплавом.

В литейном производстве применяют большое количество раз-

нообразных формовочных и стержневых смесей. Выбор состава

смеси обусловлен ее назначением. Наиболее распространенные

песчано-глинистые смеси классифицируют по применению при

формовке (облицовочные, наполнительные и единые); в зависи-

мости от состояния формы перед заливкой (для сырых, сухих,

подсушенных и самотвердеющих форм); по роду сплава (для чугу-

на, стали и сплавов цветных металлов).

Разновидности смеси. Облицовочной называют формовочную смесь

повышенного качества, из которой выполняют рабочую поверх-

ность формы толщиной 10...40 мм, соприкасающуюся с распла-

вом. Эта смесь должна иметь высокую пластичность, газопрони-

цаемость, прочность и огнеупорность. Она содержит 50...90 % све-

жих формовочных материалов (остальное — регенерированная

отработанная смесь). От общего количества формовочной смеси

при изготовлении формы на долю облицовочной приходится

10... 20 %, остальное — на долю наполнительной формовочной

смеси.

Наполнительную формовочную смесь используют для заполне-

ния объема формы, оставшегося после нанесения облицовочного

слоя. В состав такой смеси обычно входит 95... 98 % оборотной ре-

генерированной смеси и 2...5% свежих формовочных материа-

лов.

Единую формовочную смесь, занимающую по качеству среднее

положение между облицовочной и наполнительной, применяют

при машинном производстве небольших по массе форм, предназ-

наченных для получения тонкостенных отливок. В состав единых

смесей входит 85...95% оборотной регенерированной смеси и

5... 15 % свежих формовочных материалов.

Все эти смеси имеют влажность 3,5...4,5 %. В состав облицовоч-

ных и единых смесей наравне с глиной часто вводят противопри-

гарные добавки.

Смеси для сырых форм в основном состоят из большого количе-

ства оборотной смеси с добавкой свежих материалов в виде гли-

нистых песков или смеси глины с песком.

Смеси для сухих форм отличаются от смесей для сырых форм

более высокой прочностью, газопроницаемостью и податливос-

тью. Последние два свойства обеспечиваются введением в смесь

древесных опилок, торфа и других веществ, которые выгорают,

образуя дополнительные поры.

Смеси для подсушиваемых форм широко применяют при изго-

товлении средних и крупных форм для ответственных отливок.

Такие смеси используют как облицовочные. В их состав входит

145

жидкое стекло и другие связующие. При взаимодействии смеси с

окружающим воздухом на поверхности формы образуется проч-

ный поверхностный слой.

Смеси для химически твердеющих форм применяют как облицо-

вочные. Они состоят из кварцевого песка, в который вводят

4,5...6% жидкого стекла. Прочность таких смесей обеспечивают

продувкой углекислым газом. При химическом затвердевании вода

вступает в прочное соединение с кремнеземом, входящим в со-

став жидкого стекла. Образующийся при этом гель кремниевой

кислоты, располагаясь между зернами песка, связывает их в проч-

ный монолит.

В последние годы все больше применяются смеси со связую-

щими синтетическими смолами, способными к отвердеванию в

холодной или нагреваемой оснастке. Для холоднотвердеющих сме-

сей широко применяются смолы на карбомидофурановой (БС-40),

карбомидоформальдегидной (КФ-Ж), фенолформальдегидной

(ОФ-1) и фенолфурановой (ФФ-1Ф) основах. Содержание смо-

лы в смеси не превышает 2 %.

Горянетвердеющие смеси не нуждаются в катализаторе, но тре-

буют применения нагреваемой оснастки. Типичным представите-

лем термореактивной смолы является пульвербакелит, который в

виде пудры или раствора вводится в состав стержневой смеси.

К стержневым смесям предъявляют более высокие требования,

чем к формовочным, так как во время заливки форм и охлажде-

ния металла стержни со всех сторон окружены расплавом и испы-

тывают большие статические, динамические и тепловые нагрузки.

Стержневые смеси должны обладать большой прочностью, газо-

проницаемостью и огнеупорностью.

В стержневые смеси для изготовления простых крупных стерж-

ней вводят глину. Смеси для сложных стержней готовят из кварце-

вого песка с добавлением различных связующих. В смеси вводят

повышенное количество противопригарных добавок (уголь, фа-

фит, мазут) и добавок, обеспечивающих податливость стержня

(древесные опилки, торф и т.д.).

В мелкосерийном производстве крупных отливок широко при-

меняют жидкие самотвердеющие смеси (ЖСС) различных соста-

вов. В состав наиболее применяемой смеси входят кварцевый пе-

сок (основа), 5 % белого феррохромового шлака, 5 % жидкого стек-

ла, 0,5% пенообразователя (ДС-РАС, контакт Петрова), 0,1%

стабилизатора пены, 1,5% воды. Отвердение смеси происходит

благодаря взаимодействию (СаО)

2

- SiO

2

, входящего в белый шлак,

с жидким стеклом (раствор Na

2

O • /wSiO

2

). Поверхностно-актив-

ный пенообразователь вводят для образования пузырьков пены,

которые снижают коэффициент трения между зернами песка и

способствуют его легкому перемещению, т. е. обеспечивают жидко-

подвижность смеси, вследствие чего она легко заполняет стерж-

'146

невые ящики и не требует уплотнения. После заполнения стержне-

вого ящика или опоки ЖСС затвердевают в течение 30... 50 мин без

тепловой сушки.

Технологический процесс приготовления формовочных сме-

сей включает предварительную подготовку свежих исходных ма-

териалов, подготовку оборотной смеси, регенерацию оборотной

смеси и собственно приготовление рабочей смеси.

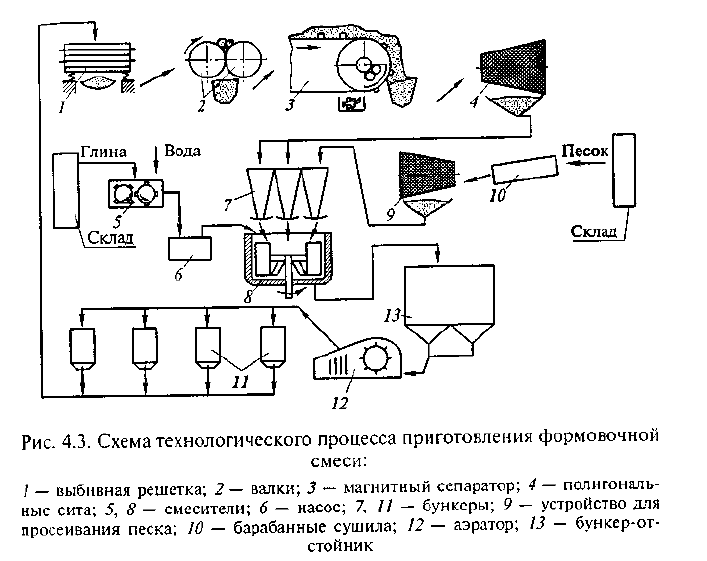

На рис. 4.3 приведена схема подготовки материалов и приго-

товления формовочной смеси в механизированном смесеприго-

товительном отделении. После выбивки залитых форм на выбив-

ной решетке 1 смесь для разрушения комьев пропускается между

валками 2 и подается на магнитный сепаратор 3, где из нее извле-

кают куски металла, попавшие в смесь при выбивке форм. Затем

смесь просеивается на полигональных ситах 4 и подается в бунке-

ры 7, установленные над смесителем 8. Наиболее часто для пере-

мешивания компонентов смеси применяются бегуны с вертикаль-

ными или горизонтальными катками. Свежий песок со склада по-

дается в барабанные сушила 10, затем направляется в устройство

для просеивания песка 9 и далее засыпается в бункеры 7, откуда

через дозирующее устройство периодически подается в смеситель 8.

Глина перемешивается с водой в лопастных смесителях 5 и в виде

суспензии насосом 6 подается по мере надобности в смеситель 8.

147

Формовочная смесь выдерживается в бункерах-отстойниках 13 для

усреднения количества влаги, после чего разрыхляется в аэрато-

рах 12 и ленточным транспортером подается в бункеры 11, уста-

новленные над формовочными машинами. Залитые формы после

охлаждения отливок до заданной температуры поступают на вы-

бивную решетку 7, и цикл повторяется.

Важной операцией приготовления смеси является хорошее пе-

ремешивание всех ее составляющих, что необходимо для их рав-

номерного распределения по всему объему. В процессе перемеши-

вания глина или связующие обволакивают зерна песка, разруша-

ются комки отдельных составляющих и равномерно распределя-

ется влага. Хорошо перемешанная смесь обладает высокими тех-

нологическими свойствами (высокой прочностью и газопроница-

емостью). Для приготовления песчано-глинистых формовочных

смесей используют смесители — бегуны. Применяют бегуны пери-

одического и непрерывного действия.

В бегунах периодического действия смешивание составляющих

формовочной смеси осуществляется порциями (замесами), кото-

рые периодически загружаются в бегуны, перемешиваются, а за-

тем выгружаются в виде однородной массы.

В смесителях непрерывного действия загрузка, перемешивание и

выгрузка ведутся одновременно. Такие смесители применяют в ус-

ловиях механизированного производства. Следует отметить, что для

стержневых смесей схема подготовки исходных материалов проще,

так как в их состав не входит оборотная смесь. Для приготовления

стержневых смесей используют свежий сухой песок и связующее,

которые также перемешивают в смесителях. В холоднотвердеющие

смеси катализаторы вводят непосредственно перед заполнением

стержневого ящика, для чего смесь дополнительно перемешивают

с катализатором в лопастных или шнековых смесителях.

4.1.4. Литниковые системы и прибыли

Литниковая система. Литейную форму заливают расплавом че-

рез литниковую систему.

Литниковая система — совокупность связанных между собой

каналов и полостей, по которым расплав плавно поступает в ра-

бочее пространство литейной формы. Исключение составляет за-

ливка открытых форм, предназначенных для производства про-

стых неответственных отливок (плиты, грузы и т.п.). Литниковая

система должна обеспечивать непрерывное поступление расплава

в форму и питание отливки для компенсации ее усадки, предот-

вращать разрушение формы, попадание в нее шлака и воздуха со

струей расплава.

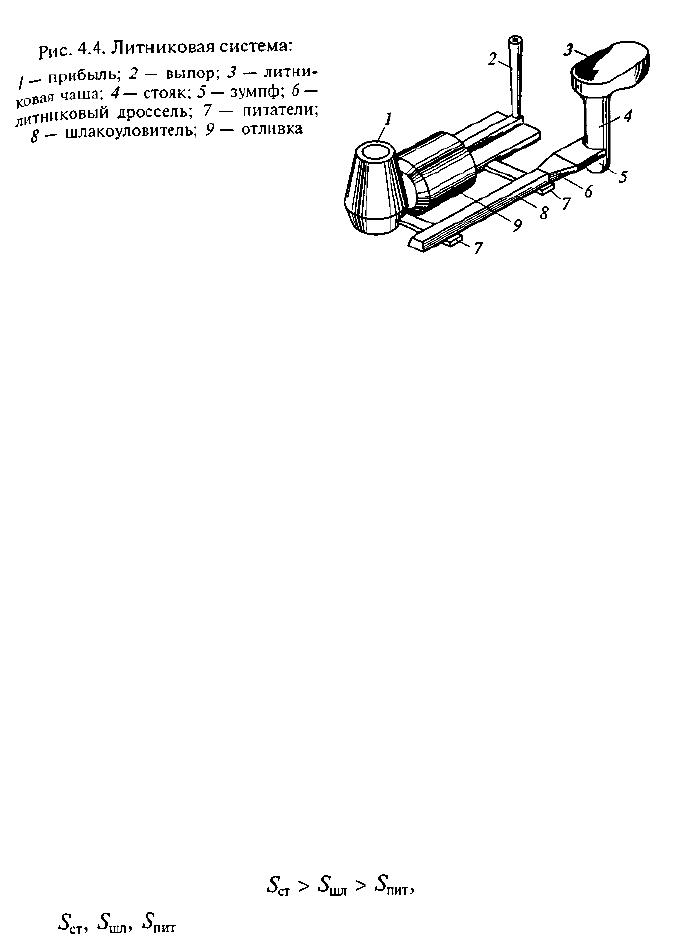

Основными элементами литниковой системы при производ-

стве отливок в песчано-глинистых и некоторых других формах

148

являются: литниковая чаша (воронка), стояк, шлакоуловитель,

питатели и прибыли (рис. 4.4).

Литниковая чаша 3 является металлоприемником, в который

из ковша или плавильного агрегата заливают расплав. Литниковая

чаша служит для ослабления динамического напора свободно па-

дающей струи металла, предотвращения его разбрызгивания, за-

держки шлака от попадания его в литниковую систему и обеспе-

чения непрерывного питания каналов всей литниковой системы.

Стояк 4 представляет собой вертикальный канал в виде усе-

ченного конуса с сужением книзу, пропускающий жидкий ме-

талл из чаши в шлакоуловитель и создающий в форме металло-

статическое давление.

Шлакоуловитель 8 представляет собой горизонтальный канал

трапециидального сечения, формуемый по модели в верхней опоке

в плоскости разъема формы. Шлакоуловитель предназначен для

задержки шлака и других неметаллических включений и распре-

деления расплава по питателям.

Питатели 7 — щелевидные каналы, примыкающие непосред-

ственно к полости литейной формы и направляющие в нее рас-

плавленный металл от шлакоуловителя или стояка. Количество

питателей и их расположение зависят от конструкции отливки 9.

Для лучшего задержания шлака в литниковой системе и обес-

печения ее постоянного заполнения расплавом применяют сужа-

ющиеся литниковые системы с определенным соотношением пло-

щадей поперечных сечений основных элементов:

где — соответственно площади поперечных сечений

стояка, шлаковика и питателей.

В верхних частях средних и крупных отливок выполняют выпоры

2 — вертикальные каналы с расширением кверху, служащие для

вывода из формы воздуха, газов, всплывающих неметаллических

включений и для наблюдения за ходом заполнения формы.

При производстве отливок из сплавов, имеющих большую усад-

ку (сталь, алюминиевые сплавы и др.), вместо выпоров ставят

149

вой системы. В литниковых системах, применяемых при изготов-

лении отливок из чугуна, стали и большинства медных сплавов,

наименьшим является сечение питателей у входа их в полость

формы.

151

прибыли 1, назначение которых — питать расплавом отливку во

время ее затвердевания и тем самым предотвращать образование

усадочных раковин в местах отливки, затвердевающих в послед-

нюю очередь.

Иногда в нижней части стояка выполняют зумпф 5, представ-

ляющий собой углубление сферической формы, принимающий

на себя динамический удар от заливаемого сплава и снижающий

вероятность размыва формы в месте ее разъема. Для регулирова-

ния скорости заливки формы расплавом иногда применяют мест-

ное сужение — литниковый дроссель 6.

При массовом производстве отливок широко применяют лит-

никовую систему с фильтровальной сеткой в виде стержня с от-

верстиями для прохода металла. Ее устанавливают под стояком на

разъеме формы или на дне литниковой чаши над стояком. Назна-

чение сетки — тормозить движение металла и задерживать вклю-

чения шлака, попавшего из ковша.

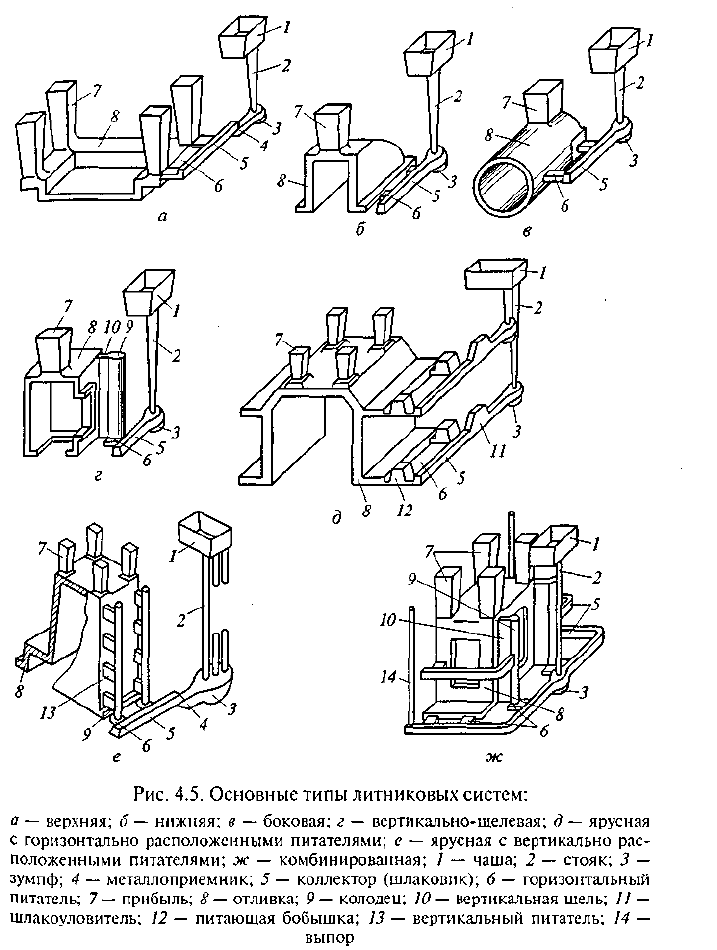

В зависимости от конфигурации и размеров отливки, рода сплава

и способа литья применяют литниковые системы различных ти-

пов (рис. 4.5). В отдельных случаях к одной полости формы подво-

дят несколько литниковых систем различных типов. Элементы

литниковой системы могут иметь различные конфигурацию и со-

отношения сечений каналов между собой.

Верхняя литниковая система (рис. 4.5, а) наиболее проста. Ее

применяют для отливки мелких деталей небольшой высоты. С уве-

личением высоты происходит размывание формы струей распла-

ва, его разбрызгивание и окисление, увеличивается количество

неметаллических включений в теле отливки.

Нижнюю (сифонную) литниковую систему (рис. 4.5, б) приме-

няют для средних и толстостенных отливок значительной высоты.

Она обеспечивает спокойное заполнение формы расплавом.

Литниковая система с подводом сбоку (рис. 4.5, в) воплощает в

себе черты первых двух названных литниковых систем, ее наибо-

лее часто используют при машинной формовке.

Ярусная литниковая система (рис. 4.5, д, ё) обеспечивает по-

следовательное питание отливки снизу вверх, и ее применяют,

как правило, для изготовления крупных отливок. Недостатками

ярусной литниковой системы являются сложность в изготовлении

и значительный расход металла. Ее разновидность — вертикально-

щелевая система (рис. 4.5, г), которая предназначена главным об-

разом для получения отливок из сплавов цветных металлов. Наи-

более сложные отливки получают с применением комбинирован-

ной литниковой системы (рис. 4.5, ж).

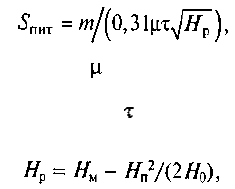

Сечение каналов литниковой системы определяют расчетом по

формулам гидравлики, в которые введены обобщенные опытные

коэффициенты. Расчет начинают с определения суммарной пло-

щади наименьшего поперечного сечения в узком месте литнико-

150

Каналы литниковой системы не должны быть длинными, так

как при заливке формы металл быстро остывает, густеет и его

текучесть уменьшается, что может привести к браку отливок по

недоливу.

Скорость заполнения формы металлом зависит от поперечного

сечения питателей литниковой системы. Слишком большое сече-

ние каналов литниковой системы приводит не только к перерас-

ходу металла, но и к обвалу формы, особенно верхних ее частей,

что происходит вследствие сильных ударов расплава о ее стенки.

Кроме того, под действием этих ударов размеры формы могут

увеличиться.

На скорость заливки расплава влияет также давление расплава

в литниковой системе: чем выше стояк, тем быстрее форма за-

полняется металлом.

Площадь сечения питателей определяют по формуле

где т — масса отливки, кг; — коэффициент расхода металла

(для чугунного литья 0,27...0,55; стального — 0,3...0,41; цветных

металлов и сплавов — 0,6...0,7); — время заливки, с; Н

р

— рас-

четный напор расплава, см:

где Н

ы

— максимальный напор (по уровню расплава в чаше над

уровнем питателя), см; Н

п

— высота отливки над уровнем питате-

ля, см; #

0

— полная высота отливки, см.

Прибыли. Для получения отливок без усадочных раковин и по-

ристости, которые могут образовываться в результате уменьше-

ния объема расплава при его затвердевании, в форме делают спе-

циальные полости — прибыли.

Прибыли размещают у массивных частей отливки, где объем-

ная усадка проявляется наиболее значительно. Прибыли различа-

ют по их геометрической форме, месту расположения, условиям

питания расплавом отливки и т.д. Выбор рациональной прибыли

зависит от формы, размеров, массы отливки, усадки сплава и

других условий.

Открытые прибыли прямого питания применяют для питания

крупных стальных отливок, иногда в них доливают металл по мере

снижения его уровня. Такая прибыль служит также выпором, в нее

могут всплывать частицы формовочной смеси и другие включения.

Во многих случаях применяют закрытые прибыли, имеющие

различную конфигурацию (шаровая, полушаровая и др.) и даю-

щие некоторую экономию металла. В закрытых прибылях, работа-

ющих под атмосферным давлением, создаются благоприятные

условия для образования усадочных раковин и обеспечения полу-

152

цения плотной отливки. Атмосферное давление в таких прибылях

создают с помощью установки в их полость специальных газопро-

ницаемых стержней.

В полость прибыли, работающей под газовым давлением, в спе-

циальном патроне помещают заряд из газотворного вещества

(обычно мел с добавками кокса). Патрон устроен так, что после

образования на поверхности прибыли тонкой твердой корочки

металла из патрона начинают выделяться газы, которые создают

давление и вытесняют незатвердевший расплав из полости при-

были в тело отливки.

Для получения легкоотделяемых прибылей применяют раздели-

тельные стержни-пластины (диафрагмы), которые изготавливают

из шамотно-глинистых смесей и устанавливают на границе между

полостью формы и прибылью. Такие прибыли питают отливку через

отверстие в диафрагме. Положительным является тот факт, что

прибыль соединена с телом отливки через небольшую перемычку

в диафрагме, наличие такой перемычки значительно упрощает

процесс отделения прибыли от отливки.

4.1.5. Свойства литейных сплавов

Для производства отливок применяют специальные литейные

сплавы (см. подразд. 1.3). Существуют различные способы класси-

фикации литейных сплавов: по химическому составу, структуре

металла, свойствам, назначению и т.д. Литейные сплавы, кроме

заданных прочностных и физико-химических свойств, должны

обладать определенным комплексом литейных свойств, характе-

ризующих способность расплава заполнять литейные формы и

позволяющих получать качественные отливки. Такими свойствами

являются жидкотекучесть и усадка, склонность к образованию

горячих и холодных трещин, ликвация и др.

Жидкотекучесть — способность расплава течь по каналам ли-

тейной формы, заполнять ее полости и точно воспроизводить кон-

туры отливки. На жидкотекучесть сплавов влияют многие факто-

ры: температура плавления сплава, его физическая природа и хи-

мический состав, температурный интервал кристаллизации спла-

ва, технология изготовления формы, продолжительность залив-

ки, конструкция литниковой системы, наличие неметаллических

примесей в расплаве и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной

температуре (эвтектические сплавы), обладают лучшей жидкоте-

кучестью по сравнению со сплавами, образующими твердые ра-

створы и затвердевающие в интервале температур. Чем выше вяз-

кость сплава, тем ниже его жидкотекучесть. С увеличением по-

верхностного натяжения сплава его жидкотекучесть понижается и

тем больше, чем тоньше канал литейной формы. С повышением

153

температуры заливки расплава и формы жидкотекучесть улучша-

ется. Увеличение теплопроводности материала формы снижает

жидкотекучесть. Например, песчаную форму расплав заполняет

лучше, чем металлическую (из-за более высокой теплопроводно-

сти последней).

Жидкотекучесть различных сплавов определяется с помощью

специапьных технологических проб, изготовленных в песчано-гли-

нистой форме, и условно выражается длиной заполненной части

канала пробы, имеющего форму спирали или прутка. Вначале рас-

плав заливают в чашу пробы, отверстие в которой закрыто графи-

товой пробкой. После подъема пробки расплав плавно заполняет

пробу. Для удобства подсчета длины заполненной части спираль-

ной пробы она имеет деления через каждые 50 мм. Чем длиннее

заполненная часть спирали или прутка, тем больше жидкотеку-

честь сплава.

Жидкотекучесть зависит от перегрева расплава, характеризую-

щего разницу в температурах заливки расплава в форму и его тем-

пературы плавления. Сплав с невысокой температурой плавления

легче расплавить и перегреть до температуры, необходимой для

лучшего заполнения формы. Чем выше температура перегрева спла-

ва, тем лучше его жидкотекучесть, а следовательно, и заполне-

ние формы расплавом.

Однако высокий перегрев ведет к поглощению сплавом значи-

тельного количества газов (водорода, азота и др.), снижающих

его литейные свойства. При охлаждении сплава одна часть газов

выделяется из него, другая часть остается в затвердевающей от-

ливке, в результате чего в ней могут образоваться газовые ракови-

ны и пористость.

Плавка в среде инертных газов и вакуумных печах уменьшает

газонасыщенность отливки. Кроме того, следует учитывать, что чем

выше температура заливки сплава в песчаные формы, тем больше

вероятность образования пригара. Высокая температура заливки

расплава приводит также к получению крупнокристаллической

структуры и снижению механических свойств отливки. Поддержа-

ние оптимальной температуры перегрева расплава уменьшает ве-

личину указанных дефектов в получаемой отливке.

Усадка — свойство металлов и сплавов при затвердевании и

охлаждении уменьшаться в линейных размерах и объеме. Усадоч-

ные процессы в отливке начинают протекать после заливки рас-

плава в литейную форму с момента образования тонкой поверх-

ностной корки металла вплоть до полного затвердевания и охлаж-

дения отливки. Величина усадки зависит от рода сплава, его хи-

мического состава, температуры и способа заливки, конструкции

литейной формы и отливки, скорости охлаждения отливки и дру-

гих технологических факторов. Различают линейную и объемную

усадки.

154

Линейная усадка — уменьшение линейных размеров отливки в

процecce ее охлаждения. Линейную усадку определяют из со-

отношения

где — размеры полости формы и отливки при температуре

20 'С-

Объемная усадка — уменьшение объема сплава при его охлаж-

дении в литейной форме при формировании отливки. Она при-

близительно равна утроенной линейной усадке:

Объемную усадку определяют из соотношения

где

Vф,

V

ОтЛ

— объемы полости формы и отливки при температуре

20 С.

При охлаждении отливки происходит механическое торможе-

ние усадки, т.е. усадка отливки становится затрудненной. Это вы-

зывает в ней внутренние напряжения, которые могут привести

к деформированию и даже разрушению отливки. Механическое

торможение возникает вследствие трения между отливкой и фор-

мой, а также из-за того, что усадке препятствуют выступающие

элементы отливки. Чем больше величина усадки сплава, тем боль-

ше внутренние напряжения.

Литейные напряжения в отливке могут вызываться также теп-

ловыми явлениями, которые возникают в результате различной

скорости охлаждения отдельных частей отливки. Эти напряжения

тем выше, чем меньше податливость формы и стержней. Если ве-

личина напряжений превысит предел прочности литейного спла-

ва в данном участке отливки, то в ее теле образуются горячие или

холодные трещины.

Горячие трещины возникают в отливках в процессе кристалли-

зации и усадки металла при переходе из жидкого состояния в

твердое. К образованию горячих трещин ведут резкие переходы от

тонкой части отливки к толстой, острые углы, выступающие ча-

сти и др. Появлению горячих трещин способствует также высокая

температура заливки, приводящая к увеличению перепада темпе-

ратур в отдельных частях отливки и росту в них теплосиловых на-

грузок. Горячие трещины проходят по границам кристаллов и имеют

окисленную поверхность.

Для предупреждения возникновения горячих трещин в отлив-

ках необходимо создавать условия, обеспечивающие одновремен-

ное затвердевание разных по толщине частей отливок, по воз-

можности снижать температуру заливки расплава, увеличивать

податливость литейных форм.

Холодные трещины возникают в области упругих деформаций,

когда отливка полностью затвердела. Тонкие части отливки ох-

лаждаются и сокращаются в размерах быстрее, чем более массив-

ные. В результате в отливке появляются напряжения, которые и

вызывают появление трещин. Холодные трещины чаще всего об-

разуются в тонкостенных отливках сложной конфигурации. Веро-

ятность появления холодных трещин выше у отливок из сплавов с

пониженными теплопроводностью и пластичностью, значитель-

ной усадкой при низких температурах. Для предупреждения обра-

зования в отливках холодных трещин желательно применять сплавы

с высокой пластичностью, соблюдать равномерное охлаждение

отливки по всему ее объему.

Коробление — изменение формы и размеров отливки под влия-

нием напряжений, возникающих в ней при охлаждении. Короб-

ление увеличивается при усложнении конфигурации отливки и

повышении скорости ее охлаждения, которая вызывает нерав-

номерное охлаждение отдельных частей отливки и их различную

усадку. Коробление может быть вызвано сопротивлением литей-

ной формы процессу усадки отдельных частей отливки. Для пред-

упреждения коробления отливок необходимо увеличивать подат-

ливость формы, создавать рациональную конструкцию отливки

и т.д.

Объемная усадка приводит к образованию в отливке усадочных

раковин и пористости, расположенных в наиболее массивных ее

частях.

Усадочные раковины — сравнительно крупные полости, распо-

ложенные в местах отливки, затвердевающих в последнюю оче-

редь. Усадочные раковины образуются в отливках из чистых ме-

таллов, сплавов эвтектического состава и сплавов с узким интер-

валом кристаллизации.

Усадочная пористость — скопление пустот, возникающих в от-

ливке в результате усадки в тех местах, которые затвердевали по-

следними без доступа к ним расплава.

Получить отливку без усадочных раковин возможно за счет

направленной кристаллизации, которая позволяет создать усло-

вия, при которых затвердевание отливки идет от ее тонких частей

и заканчивается в наиболее массивных. Для этого применяют при-

были, холодильники (наружные и внутренние) и т.д.

Для непрерывного подвода расплава в наиболее массивные ча-

сти отливок в конструкцию формы вводят прибыли, которые за-

полняются расплавом и обеспечивают его доступ к участкам от-

ливки, затвердевающим последними (см. подразд. 4.1.4). При пра-

вильном соблюдении технологии усадочные раковины выводятся

в прибыльную часть отливки, которая после выбивки отливки

удаляется.

Снизить вероятность образования усадочных раковин и порис-

тости в отливках позволяет установка в литейную форму наруж-

ных или внутренних холодильников.

156

Наружные холодильники устанавливают в форму с внешней сто-

роны массивных частей отливки. Из-за высокой теплопроводно-

сти и большой теплоемкости холодильника отвод теплоты от мас-

сивной части отливок происходит интенсивнее, что способствует

выравниванию времени затвердевания массивной и тонкой час-

тей отливки.

Внутренние холодильники располагают внутри полости формы,

образующей массивные части отливки. Эти холодильники изго-

товляют из того же сплава, что и отливку. При заполнении формы

внутренние холодильники частично расплавляются и сваривают-

ся с основным металлом.

Ликвация. Одним из дефектов в отливках является ликвация —

физико-химическая неоднородность состава сплава в микрообъе-

мах или в отдельных частях отливки или слитка. В литейных спла-

вах различают дендритную и зональную ликвацию.

Дендритная или внутрикристаллическая ликвация — это разви-

тие химической неоднородности в отдельных микрообъемах (ден-

дритах) сплава. Она образуется при медленном затвердевании

отливки.

Зональная ликвация — химическая неоднородность сплава в раз-

личных частях затвердевающей отливки. Разновидность зональной

ликвации — ликвация по плотности, при которой происходит ме-

ханическое разделение компонентов сплава, имеющих различную

плотность. Такой ликвации подвержены, например, высокосвин-

цовистая бронза, при медленном охлаждении которой свинец

опускается в нижние части отливки. Ликвация по плотности мо-

жет быть частично устранена перемешиванием расплава перед за-

ливкой и быстрым его охлаждением в форме.

Зональная ликвация может быть прямой и обратной. При пря-

мой ликвации центральные слои отливки обогащены примесями,

понижающими температуру плавления сплава. При обратной лик-

вации в центральных частях отливки содержится меньшее коли-

чество легкоплавких примесей, а в поверхностных — большее.

Дендритная ликвация может быть частично или полностью ус-

транена длительной выдержкой отливки при высоких температу-

рах (отжиг). Устранить зональную ликвацию с помощью терми-

ческой обработки невозможно.

4.2. Плавка литейных сплавов

4.2.1. Плавка чугуна

Чугун плавят в вагранках, электрических (индукционных) и

пламенных печах. Плавильные печи должны обеспечивать полу-

чение металла требуемого химического состава, малый угар,

157

После разогрева холостой колоши в вагранку загружают пер-

вый слой металлической шихты, состоящей из чушкового чугуна

и металлического лома. Масса металлической колоши составляет

10... 15% часовой производительности вагранки. На эту колошу

загружают известняк в количестве около 5 % всей металлозавалки.

Известняк при нагревании в вагранке разлагается на известь СаО

и диоксид углерода СО

2

. Известь, являясь флюсом, нейтрализует

(связывает) кремнезем, который вносится в вагранку с золой кокса

и песком или образуется при окислении кремния, а СО

2

входит в

159

низкий удельный расход топлива и электроэнергии, заданную

температуру металла, минимальное насыщение его вредными

примесями и газами. Литейные печи должны быть приспособ-

лены к режиму работы цеха и иметь необходимую производи-

тельность.

Вагранки. Наибольшее применение для получения чугуна в ли-

тейных цехах нашли шахтные печи непрерывной плавки — ваг-

ранки. Простые по устройству и обслуживанию, вагранки требуют

небольшого расхода топлива и имеют производительность

500... 25 000 кг/ч жидкого чугуна. В вагранке во время плавки мож-

но менять шихту и получать чугун заданного химического состава

с температурой на желобе до 1 450 °С.

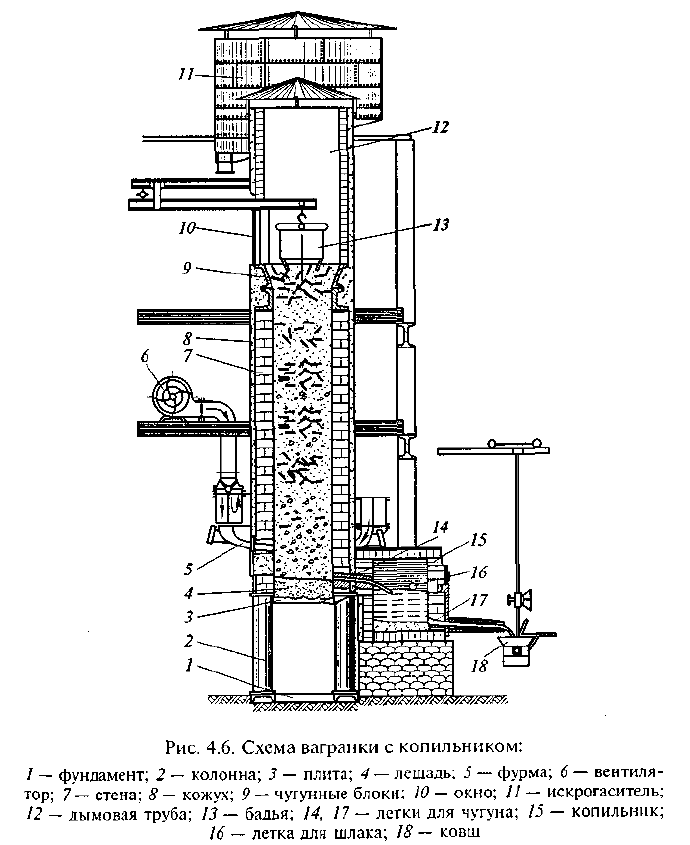

Вагранка имеет цилиндрическую форму, опирается на фунда-

мент 1 (рис. 4.6) и чугунные колонны 2. Кожух 8 вагранки изготов-

лен из листовой стали толщиной 8...20 мм. Стены 7 вагранки вы-

ложены огнеупорным шамотным кирпичом. Кожух и стены уста-

новлены на массивную откидывающуюся чугунную или стальную

плиту 3. Лещадь 4 вагранки набивают формовочной смесью с на-

клоном в сторону летки 14.

Воздух, нагнетаемый вентилятором 6, поступает в вагранку

через воздушное кольцо и фурмы 5. Современные вагранки чаще

имеют два ряда фурм, расположенных в шахматном порядке. Ниж-

нюю часть вагранки от лещади до воздушных фурм (как и в дом-

не) называют горном.

Шихту загружают в вагранку через окно 10 бадьей 13 с помо-

щью загрузочных кранов или скиповых подъемников определен-

ными порциями — колошами. Пространство над горном до загру-

зочного окна называют шахтой печи. Футеровку верхней части

шахты предохраняют от ударов кусками шихты чугунные блоки 9.

Продукты горения и частицы раскаленного кокса удаляются че-

рез дымовую трубу 12 и искрогаситель 11.

Вагранка обычно имеет копильник 15 для сбора жидкого чугу-

на, из которого он выпускается через летку 17 непрерывно или

периодически в ковш 18. Шлак выпускают через летку 16.

Построенную или отремонтированную вагранку в начале экс-

плуатации хорошо просушивают газовыми горелками. Затем в горн

в несколько приемов насыпают кокс выше фурм на 700...800 мм

и включают слабое дутье, в результате чего кокс разогревается.

Слой кокса, загруженный на лещадь вагранки перед началом плав-

ки, называют холостой колошей. Она служит для поддержания

загруженных на нее впоследствии рабочих колош и разогрева ваг-

ранки. Верхняя часть холостой колоши находится в плавильном

поясе вагранки. Здесь развивается максимальная температура и про-

исходит расплавление металла. Высота холостой колоши влияет

на температуру, скорость плавления и химический состав выпус-

каемого чугуна.

158

состав отходящих газов. В результате взаимодействия кремнезема и

извести снижается температура плавления шлака и увеличивается

его жидкотекучесть.

Далее в вагранку подают первую рабочую колошу кокса, со-

ставляющую 8... 12 % от массы металлической колоши. Она опус-

кается по мере сгорания кокса холостой колоши и расплавления

находящихся ниже нее материалов. Шихту поочередно загружают

в вагранку до завалочного окна, и далее в процессе работы ваг-

ранки она поддерживается на этом уровне.

Вагранку можно разделить на несколько зон в зависимости от

развивающихся в них температур и протекающих процессов: верх-

няя часть вагранки, плавильная зона и горн.

В верхней части вагранки твердая шихта нагревается, из топли-

ва выделяются влага и летучие вещества, известняк частично раз-

лагается на СаО и СО

2

. При соприкосновении с холодной шихтой

газы несколько охлаждаются, но химический состав их изменяет-

ся незначительно.

В плавильной зоне происходит плавление металлической ших-

ты, расположенной в верхней части холостой колоши. Образую-

щийся жидкий металл стекает на лещадь вагранки. По пути он

проходит через слой раскаленного кокса, в результате чего про-

исходит реакция

СО, + С

к

2СО

Диоксид углерода СО

2

поступает в холостую колошу вагранки

из зоны фурм, где происходит горение кокса в кислороде воздуха

по реакции

С

ко

кса + О

2

= СО

2

Эта реакция идет с выделением большого количества теплоты,

способствует перегреву металла и образованию жидкого шлака.

Стекающий на лещадь жидкий металл при контакте с раска-

ленным коксом растворяет в себе некоторое количество углерода

и серы. Вблизи фурм, где имеется свободный кислород воздуха,

наблюдается частичное окисление металла. В результате частично

выгорают железо, марганец и кремний, оксиды которых перехо-

дят в шлак, стекающий в горн.

В горне процесс окисления металла прекращается, так как сюда

не проникает кислород дутья. При этом жидкий металл несколько

охлаждается и дополнительно насыщается углеродом и серой.

Во время плавки чугуна в вагранке содержание в нем кремния

уменьшается примерно на 15%, марганца на 20%, содержание

углерода и фосфора практически остается постоянным, а содер-

жание серы увеличивается на 30...60%.

В вагранках с копильником сокращается продолжительность

соприкосновения чугуна с раскаленным коксом, в результате чего

получается чугун с меньшим содержанием углерода и серы, одна-

ко при этом жидкий чугун несколько охлаждается, что не всегда

желательно.

В некоторых случаях футеровку вагранки выполняют из магнези-

тового кирпича, что позволяет вести плавку на основных шлаках и

тем самым снизить интенсивность перехода серы из кокса в чугун.

Ваграночный процесс поддается регулированию, следователь-

но, его можно автоматизировать и вагранку включить в автомати-

ческие линии по производству отливок.

Повышения температуры жидкого чугуна, снижения расхода

топлива и роста производительности вагранки можно достигнуть

подогревом воздушного дутья и обогащения его кислородом.

Подогрев дутья в современных вагранках осуществляется за счет

использования физической теплоты отходящих газов, теплоты

реакции горения оксида углерода. При этом температура дутья

достигает 400...500 "С.

Для экономии кокса применяют коксогазовые вагранки, в ко-

торых 50 % кокса заменяют природным газом. В таких вагранках

при подогретом дутье можно получить чугун, перегретый до

1 450... 1 500°С.

При плавке чугуна с кислородным дутьем увеличивается про-

изводительность вагранки, повышается температура выпускаемо-

го чугуна на 80... 100 °С и снижается расход кокса до 50 %.

Индукционные печи. В литейном производстве для плавки чугу-

на применяют индукционные печи без сердечника и с сердечни-

ком. Наибольшее распространение получили индукционные печи

без сердечника. Для подогрева жидкого чугуна применяют индук-

ционные канальные печи с сердечником. Индукционные печи

вместимостью 40; 60 т и более используют в дуплекс-процессе с

вагранкой.

Подготовка индукционной печи к плавке. Футеровка печи набив-

ная и обычно кислая. Исходные материалы для набивки футеровки:

48 % (по объему) кварцевого песка (с величиной зерна 1,5...5 мм

и содержанием SiO

2

не менее 95 %; минимальным содержанием

А1

2

О

3

и Fe

2

O

3

), 50 % молотого кварца КП-3 (с величиной зерна не

более 1,55 мм) и 1,8% борной кислоты (Н

3

ВО

3

).

Кварц сушат при 150...250 °С и просеивают через сито. Моло-

тый кварц и борная кислота должны быть сухими. Футеровочную

массу приготовляют в сухом состоянии в смесителе, а затем про-

сеивают. Смесь необходимо быстрее использовать для набивки,

так как борная кислота поглощает влагу. После набивки футеров-

ку сушат. Недостаток набивной футеровки — большая трудоем-

кость изготовления. Для футеровки индукционных печей большой

вместимости применяют огнеупорный кирпич.

Загрузка. Шихту в тигель загружают осторожно без ударов и

возможно плотнее. Размеры кусков шихты должны обеспечивать

160

Безпа

161