Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

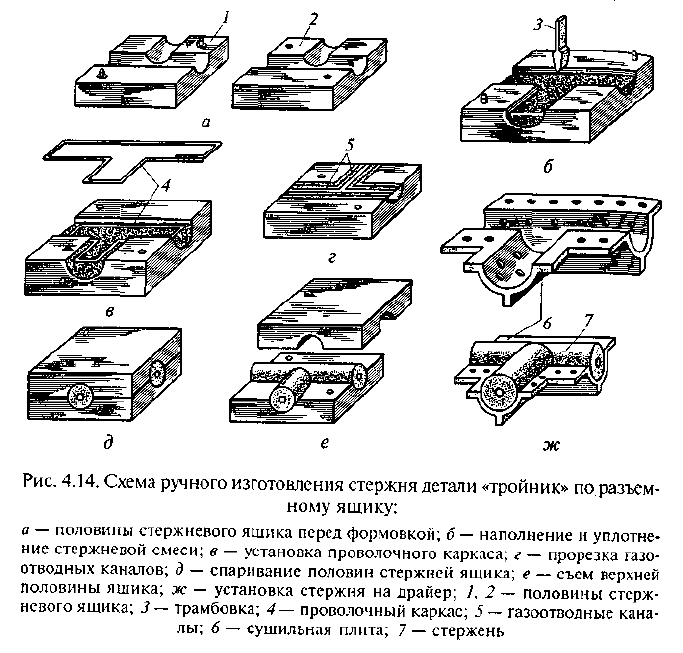

бовкой 3 (рис. 4.14, б). Затем в смесь устанавливают проволочный

каркас 4 несколько ниже плоскости разъема стержня (рис. 4.14, в).

После набивки половин ящика специальным инструментом (ланце-

том или гладилкой) прорезают газоотводные каналы 5 (рис. 4.14, г),

а затем спаривают (соединяют) половины ящика, предварительно

смазав поверхность разъема половин стержня раствором глины (рис.

4.14, д). Отделив стержень от стенок ящика ударами деревянного

молотка, осторожно снимают верхнюю половину ящика (рис. 4.14, е).

После того как на нижнюю половину ящика будет наложена фа-

сонная сушильная плита (драйер) 6 (рис. 4.14, ж), комплект пере-

ворачивают на 180°, после чего снимают вторую половину ящика.

Далее стержень 7отделывают (удаляют лишнюю стержневую смесь,

исправляют мелкие дефекты и т.п.) и направляют в сушильную

печь.

Мелкие стержни с постоянным сечением по длине изготовля-

ют на мундштучной машине. В этом случае форма и размеры сече-

ния стержня определяются параметрами сечения выходного от-

182

верстия — мундштука. На мундштучных машинах стержневая смесь

выдавливается шнеком (или поршнем) через сменный мундштук.

Стержень выходит из мундштука в виде непрерывной массы, ко-

торую разрезают на куски нужной длины. Эти машины просты по

устройству, надежны в эксплуатации и производительны. Способ

Применяют в условиях серийного и массового производства про-

стых стержней.

Подавляющую часть стержней как простой, так и сложной кон-

фигурации изготовляют в стержневых ящиках. Очень крупные

стержни, имеющие форму вращения, иногда формуют с помо-

щью шаблонов.

Небольшие цилиндрические стержни изготовляют в разъем-

ных стержневых ящиках, которые набивают стержневой смесью с

торца. По оси набитого стержня накалывают вентиляционный ка-

нал, после чего ящик разбирают и стержень ставят на драйер.

Стержни сложной конфигурации изготовляют в вытряхных

ящиках, которые после набивки стержня накрывают драйером и

поворачивают на 180°, после чего корпус ящика снимают строго

вертикально вверх, а вставки-вкладыши отодвигают от стержня в

разные стороны.

В настоящее время широко применяют машинную формовку

стержней на прессовых, пескометных, пескодувных, пескострель-

ных, встряхивающих и других машинах. Изготовление стержней в

стержневых ящиках с использованием встряхивающих, прессо-

вых и пескометных машин почти не отличается от аналогичного

процесса уплотнения форм.

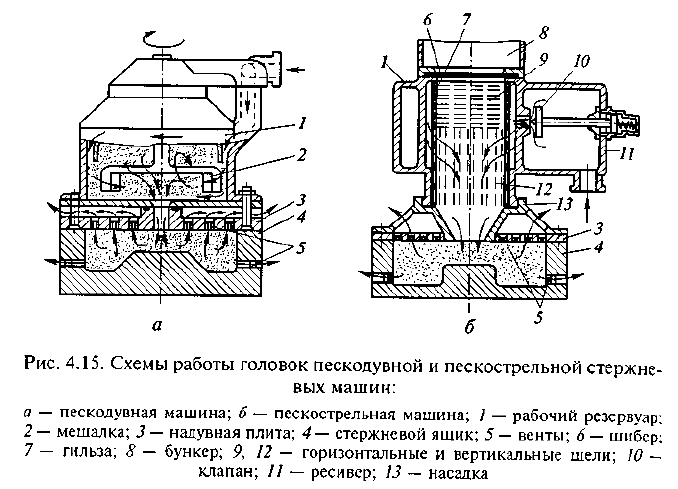

Для массового и крупносерийного производства стержней мас-

сой до 10 кг применяют пескодувные стержневые машины, а для

стержней массой до 160 кг — пескострельные стержневые машины

(рис. 4.15). Производительность машин достигает 100 — 200 мелких

стержней в час. В большинстве случаев эти машины являются по-

луавтоматами и механизируют не только уплотнение смеси в ящи-

ке, но также смыкание и размыкание стержневого ящика.

Принципиальная схема работы головки пескодувной машины

показана на рис. 4.15, а. Стержневой ящик 4 устанавливают на

рабочий стол машины, которым его поджимают к рабочему ре-

зервуару /, основанием резервуара является надувная плита 3 с

отверстиями. Резервуар заполняется стержневой смесью из бунке-

ра, расположенного на машине. Передвижение резервуара к бун-

керу и обратно происходит по рольгангу с помощью пневматиче-

ского толкателя. Для надува ящика стержневой смесью рабочий ре-

зервуар устанавливается под клапан дутья, расположенный в верх-

ней части резервуара. Затем производится надув смеси в стержневой

ящик. Смесь разрыхляют в рабочем резервуаре вращением мешал-

ки 2. Избыточный воздух из стержневого ящика удаляется в атмо-

сферу через специальные вентилируемые заглушки — венты 5, ко-

Ш

торые имеют щели размером 0,3...0,5 мм, необходимые для про-

пускания воздуха. Готовый стержень извлекают из стержневого

ящика, помещают на сушильную плиту или драйер и сушат обыч-

ным образом.

Пескодувные машины работают по принципу интенсивного

смешивания потока воздуха со стержневой смесью. На процесс

уплотнения стержня расходуется очень много воздуха, что явля-

ется недостатком этих машин. Кроме того, для их работы нужна

стержневая смесь с малой сырой прочностью, что ведет к ограни-

чению размеров изготовляемых стержней. Поэтому в производ-

стве наибольшее применение получили пескострельные стержне-

вые машины.

Пескострельный процесс является разновидностью пескодувно-

го процесса. В отличие от пескодувных в пескострельных стержне-

вых машинах сильного смешивания воздуха со стержневой сме-

сью не происходит. Сжатый воздух оказывает практически мгно-

венное действие на столб стержневой смеси в рабочем резервуаре

и как бы выстреливает ее в стержневой ящик. С этой целью в таких

машинах площадь поперечного сечения вдувного канала надув-

ной плиты делается больше, чем у пескодувных. Для обеспечения

мгновенного большого расхода воздуха в комплект пескострель-

ной машины входит ресивер.

Принципиальная схема надува стержня через головку пескост-

рельной машины показана на рис. 4.15, б. Из бункера 8 заданное

184

количество стержневой смеси подают в рабочий резервуар /. Пос-

ле этого шибер 6 перекрывает отверстие бункера. В рабочий резер-

вуар с зазором вставлена гильза 7 с горизонтальными 9 и верти-

кальными /2 щелями шириной 0,4...0,9 мм каждая. При надуве

через эти щели в гильзу поступает воздух. Вертикальные щели слу-

жат для некоторого сжатия столба стержневой смеси в гильзе по

периметру. Это уменьшает трение смеси о стенки гильзы и пред-

отвращает зависание смеси. Горизонтальные щели предназначены

для «выстреливания» стержневой смеси через конусную насадку

13 из рабочего резервуара в стержневой ящик. При включении

дутья быстродействующим клапаном 10 сжатый воздух из ресиве-

ра 11 устремляется в рабочий резервуар /, а оттуда через щели в

гильзу 7. Из стержневого ящика воздух выходит через венты 5 в

конусную насадку 13, а из нее через отверстия в ней и надувной

плите — в атмосферу.

Машины такого типа работают в паре с поворотно-протяжны-

ми машинами, на которых кантуют стержневые ящики и извлека-

ют из них стержни.

Процесс изготовления стержней по «горячим» ящикам заключа-

ется в том, что стержневая смесь с быстротвердеющим связую-

щим с помощью пескодувной или пескострельной машины вду-

вается в металлический стержневой ящик, предварительно нагре-

тый до определенной для данного связующего температуры. Под

воздействием теплоты связующее затвердевает, придавая проч-

ность стержню. После непродолжительной выдержки (2...3 мин),

в зависимости от марки связующего и размеров стержня, ящик

раскрывают и извлекают из него затвердевший стержень.

При изготовлении стержней из ЖСС жидкую стержневую смесь

не позднее чем через 2 мин после приготовления в смесителе за-

ливают в стержневой ящик, где она через 30...60 мин затвердева-

ет, приобретая высокую прочность.

Изготовленные стержни отделывают, красят, зачищают зна-

ки, подвергают тепловой сушке (если необходимо) и после ком-

плектации отправляют на участок сборки форм.

4.3.3. Сборка и заливка форм расплавом

Сборка форм — важная технологическая операция, в значи-

тельной мере определяющая геометрическую правильность и точ-

ность размеров получаемой отливки.

Сборку формы начинают с установки нижней полуформы на

ровную площадку литейного плаца (при мелкосерийном произ-

водстве крупных отливок) или тележку заливочного конвейера

(при крупносерийном производстве).

Сырые формы собирают до начала процесса осыпания фор-

мовочной смеси в форме. Полости форм и стержни обдувают

185

сжатым воздухом для удаления сора и пыли. Стержни устанавли-

вают в форму в последовательности, указанной в технологичес-

кой карте. Если стержень не может быть установлен в устойчивое

положение в форме по знакам, то его закрепляют металлически-

ми подпорками — жеребейками. Жеребейки изготовляют из лис-

тового железа, стальных и чугунных заготовок. Поверхность же-

ребеек должна быть свободной от ржавчины, что необходимо

для хорошего сваривания их с расплавом при нахождении в теле

отливки.

Правильность установки и постоянство зазора между стерж-

нем и формой контролируют шаблонами и щупами, которые

входят в состав модельного комплекта. Если необходимо, одно-

временно со стержнем в форму устанавливают внутренние холо-

дильники, а в литниковую систему — фильтрующую сетку. Точ-

ное спаривание опок обеспечивается при помощи тщательно об-

работанных стальных штырей и центрирующих отверстий в при-

ливах опок.

Для предотвращения подъема верхней полуформы при заливке

и образования заливов металла по разъему формы все полуформы

скрепляют с помощью скоб и болтовых соединений. В массовом

производстве мелких и средних форм применяют автоматическую

установку груза на верхнюю полуформу. Грузы укладываются на

форму механизмами — грузоукладчиками, работающими синх-

ронно с литейным конвейером. После заливки и затвердевания

отливки грузоукладчик снимает груз с формы и передает его на

участок нагружения форм. При заливке форм с небольшими от-

ливками массы верхней полуформы часто бывает достаточно для

компенсации возникающей подъемной силы, в таком случае на-

гружение форм не производится.

На автоматических линиях сборка форм производится меха-

низмами: стержнеукладчиками (манипуляторами), устанавлива-

ющими отдельные стержни или блок стержней в форму; сборщи-

ками — устройствами для установки верхней полуформы на ниж-

нюю.

Для установки стержней в форму при сборке все большее при-

менение находят роботы, позволяющие автоматизировать этот

процесс.

Заливку форм в механизированных цехах осуществляют на кон-

вейерах или рольгангах, иногда на специальной площадке. Рас-

плав заливают в форму с помощью ковшей или заливочно-дози-

рующих устройств. Конструкция ковшей, их вместимость и другие

особенности зависят от массы отливки и свойств заливаемого сплава

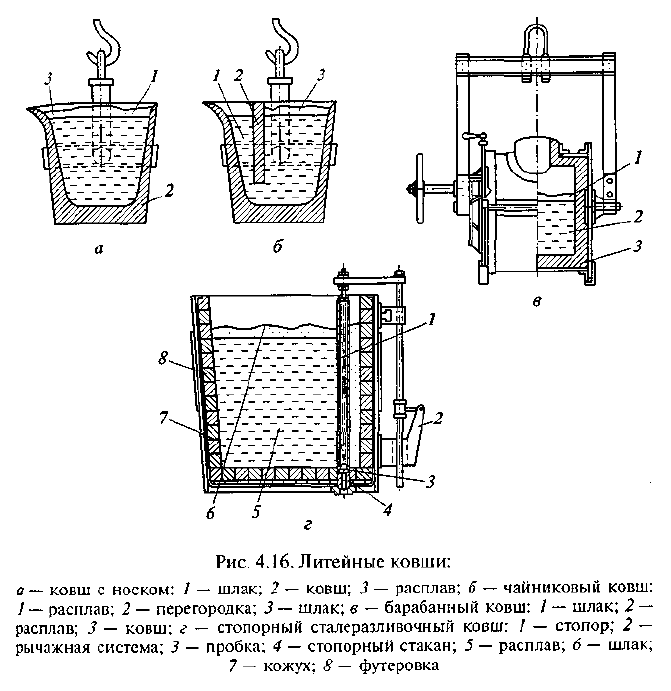

Литейные ковши (рис. 4.16) имеют сварной металлический ко-

жух, футерованный изнутри огнеупорным материалом. Вмести-

мость ковшей колеблется в диапазоне от 25 кг до 10 ти более

Различают ковши поворотные и стопорные. В свою очередь, пово-

186

ротные ковши бывают обычными с носком, чайниковыми и ба-

рабанными.

Обычный ковш с носком (рис. 4.16, а) заполняют расплавом,

как правило, из больших раздаточных чайниковых, стопорных

ковшей или чайниковых копильников. Для получения чугунных

отливок обычные ковши не применяют из-за сложности улавли-

вания шлака.

Чайниковые ковши (рис. 4.16, б) чаще применяют для разливки

чугуна. Они оборудованы перегородкой 2, задерживающей шлак

при наклоне ковша в процессе заливки. Чугун имеет более низкую

температуру разливки по сравнению со сталью, вследствие чего

шлак на его поверхности более вязкий, что уменьшает вероят-

ность его попадания в форму.

Барабанные ковши (рис. 4.16, в) лучше, чем обычные и чайни-

ковые, сохраняют температуру металла и совершенно безопасны

в работе, так как их центр тяжести при повороте не перемещает-

187

ся в горизонтальной плоскости. Недостатком этих ковшей явля-

ется затрудненный ремонт футеровки и неудобства при очистке

шлака.

Стопорные ковши (рис. 4.16, г) применяются для разливки ста-

ли. Из них расплав вытекает через специальное отверстие в дни-

ще, которое закрывается стопором 7, а шлак после окончания

разливки остается на дне ковша (см. подразд. 2.3.7).

Перед заполнением металлом ковши следует хорошо просу-

шить и прогреть, так как из плохо просушенных ковшей воз-

можны выбросы жидкого металла. Кроме того, расплав в сырых

ковшах насыщается газами, быстро охлаждается, образуя настыли.

Заливочно-дозирующие устройства одновременно выполняют

функции дозирования и заливки порции заливаемого расплава в

форму. По принципу действия их подразделяют на электромеха-

нические, пневматические, электромагнитные и комбинирован-

ные. Дозирование производится как по массе, так и по объему

металла. Заливочно-дозирующие устройства используются при за-

ливке форм сплавами цветных металлов (на основе цинка, свин-

ца, алюминия и др.).

4.3.4. Охлаждение, выбивка и очистка отливок

Охлаждение отливок. После затвердевания отливку выдержива-

ют в форме, в которой она охлаждается до температуры выбивки.

Чем выше температура выбивки, тем короче технологический цикл

изготовления отливки и больше производительность формовоч-

но-заливочного участка. Однако высокая температура выбивки

нежелательна из-за опасности разрушения или нарушения гео-

метрических размеров отливки и образования в ней дефектов уса-

дочного характера.

Вблизи температуры кристаллизации сплавы имеют низкие

прочностные и пластические свойства, поэтому опасность разру-

шения отливок особенно велика. Кроме того, на воздухе отливки

остывают быстрее, чем в форме. При этом неравномерность ох-

лаждения массивных и тонких сечений отливки усиливается и

уровень внутренних напряжений в ней возрастает. Ранняя выбив-

ка может привести к образованию трещин, короблению и сохра-

нению в отливке высоких остаточных напряжений.

Длительная выдержка отливки в форме с целью охлаждения ее

до низкой температуры с экономической точки зрения нецелесо-

образна, так как удлиняет технологический цикл изготовления

отливки. Поэтому выбивку стремятся производить при максимально

высокой допустимой температуре. Выдержка зависит от природы

сплава и конструкции (сложности) отливки. Стальные отливки

рекомендуется выдерживать в форме до температуры 500... 700 °С,

чугунные — до температуры 400...500°С.

188

Продолжительность выдержки в форме определяется толщи-

ной стенки отливки, свойствами залитого сплава и литейной фор-

мы, заданной температурой выбивки и может быть рассчитана

или определена экспериментально.

Для сокращения продолжительности охлаждения отливок иног-

да используют методы принудительного охлаждения. Например,

формы, залитые на конвейере, охлаждают обдувкой их воздухом

в охладительных галереях. Остывание крупных отливок интенси-

фицируют установкой в форму змеевиков или труб, по которым

пропускают воздух или воду и т.д.

Во многих случаях применяют высокотемпературную выбивку

с последующим, более медленным, чем на воздухе, охлаждением

отливок, например, в колодцах, коробах, вместе с комом смеси

и

т. д.

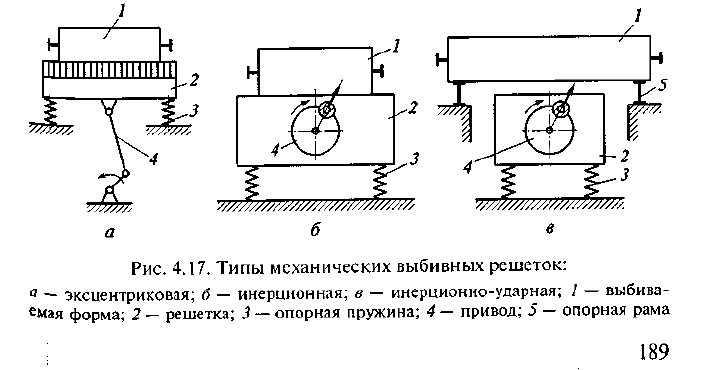

Выбивку форм выполняют на механических выбивных решет-

ках различных типов (рис. 4.17), которые по принципу действия

классифицируют на эксцентриковые (рис. 4.17, а), инерционные

(рис. 4.17, 6) и инерционно-ударные (рис. 4.17, в).

Решетка 2 с выбиваемой формой 1 с помощью привода 4 и

опорной пружины 3 совершает колебательное движение. В каждом

цикле колебаний решетки форма подбрасывается вверх и затем,

падая, ударяется о решетку (см. рис. 4.17, а, б) или опорную

раму 5 (см. рис. 4.17, в). В момент соударения под действием сил

инерции форма разрушается. Выбитая из опоки формовочная смесь

проваливается через решетку и системой конвейеров передается к

месту ее переработки для повторного использования.

На поточных и автоматических линиях отливки удаляют из

опоки выдавливанием вместе с комом смеси, а затем освобожда-

ют от смеси на выбивных решетках. Этот метод применяется толь-

ко для опок, не имеющих крестовин.

ках или обрубкой на прессах. Для отрезки прибылей от мелких

стальных отливок используют ленточные пилы, ножовочные и

дисковые станки. В условиях массового производства отрезка при-

былей и, реже, литников может производиться на токарных стан-

ках, работающих с поперечной подачей. Для отделения прибы-

лей от крупных отливок используют ацетилено-кислородную

резку.

Большинство сплавов цветных металлов отличается вязкостью,

что исключает применение ударов по отливке из-за возможного

ее коробления. В таких случаях для отделения от отливки литни-

ков, прибылей и других элементов широко используют ножовоч-

ные и ленточные пилы. Иногда отделение элементов литниковой

системы производят на токарных станках или прессах.

Очистка отливки заключается в улучшении чистоты ее поверх-

ности путем удаления пригара и дальнейшей обработки различ-

ными методами.

Выбивка форм сопровождается выделением большого количе-

ства газов, теплоты, пыли и сильным шумом. Поэтому решетки

оборудуются пылегазоулавливающими и звукоизолирующими си-

стемами.

Комплексное решение многих проблем может быть достигнуто

выбивкой форм в гидравлических камерах, где струя воды диамет-

ром 5...20 мм под давлением 5... 10 МПа размывает формовочную

смесь. Этот метод хорошо вписывается в схему мокрой регенерации

оборотной смеси, и, кроме того, в нем одновременно сочетаются

выбивка форм, удаление из отливок стержней и очистка поверхно-

сти отливок от пригара. Для выбивки форм используют герметич-

ные камеры, в которые формы закатывают на тележках.

При производстве отливок в разовых формах стремятся исклю-

чить операцию выбивки стержней, для чего в них применяют лег-

ко выгорающие связующие, а сами стержни стараются изготов-

лять полыми и тонкостенными. В этом случае удаление стержня из

отливки происходит одновременно с ее выбивкой из формы. Если

же выбивка стержней необходима, то ее осуществляют в гидрав-

лических камерах, пневматических вибрационных или электро-

гидравлических установках.

Электрогидравлический способ выбивки стержней и очистки

отливок заключается в использовании электрогидравлического

эффекта, возникающего при высоковольтном разряде в воде между

специальным электродом и поверхностью отливки. При этом в

жидкости возникают ударные волны, которые разрушают стерж-

ни и очищают поверхность отливки от пригоревшей к ней формо-

вочной смеси. Электрогидравлические установки используют как

в единичном, так и в серийном производстве. Наиболее целесооб-

разно их применение при выбивке стержней из средних и круп-

ных отливок. Преимущества данного способа выбивки следующие:

высокая производительность и эффективность выбивки, исклю-

чение тяжелого ручного труда, снижение запыленности атмосфе-

ры в литейных цехах.

Обрубка. Для отделения от отливки литников, выпоров, при-

былей и заливов по разъему формы и в местах сопряжения стерж-

невых знаков с формой применяют обрубку. Основными фактора-

ми, определяющими выбор способа обрубки, являются вязкость

сплава, из которого изготовлена отливка, масса отливки и серий-

ность производства.

Для отливок из серого и белого чугунов, отличающихся хруп-

костью, удаление литников не представляет трудности и произ-

водится ударом молотка по литнику. В отдельных случаях могут

быть использованы пневматические зубила, а в массовом произ-

водстве — «отламывание» на прессах.

В стальных отливках литники обычно отделяют резкой ножо-

вочными полотнами, ленточными пилами на специальных стан-

190

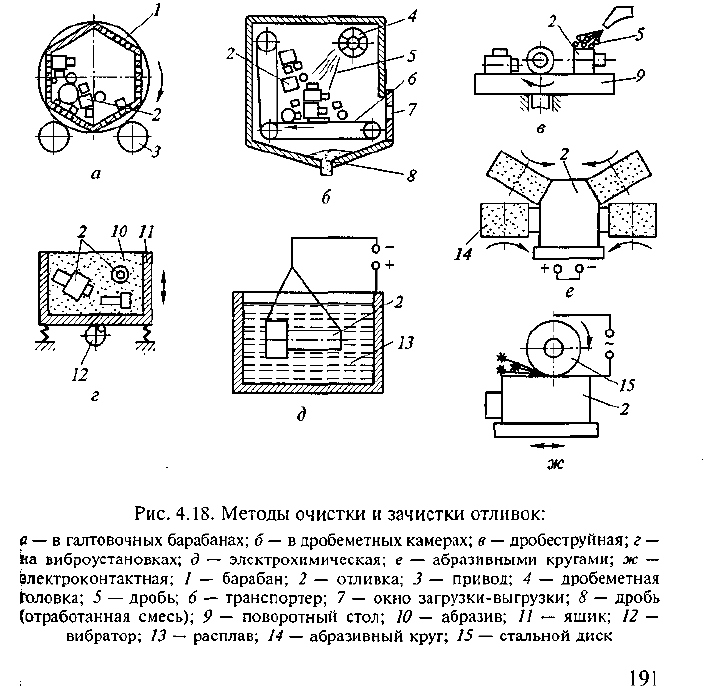

Принципиальные схемы основных методов очистки отливок и

зачистки заливов по знаковым частям и разъему формы показаны

на рис. 4.18. Очистку можно производить галтовкой, дробеметной

вибрационной и электрохимической обработкой, а зачистку-

абразивными кругами и электроконтактным методом. Выбор обо-

рудования для очистки зависит от размеров отливок и серийности

производства.

Очистку галтовкой применяют для средних по массе отливок

(до 50 кг), для чего в барабан 1 (рис. 4.18, а), футерованный

внутри броневыми листами, загружают отливки 2 и высоко-

прочные «звездочки» из белого чугуна. После этого включают

привод 3 вращения барабана. Перекатываясь, отливки трутся

друг о друга и о звездочки, в результате чего они очищаются от

пригара. В массовом производстве применяют барабаны непре-

рывного действия (проходные), в серийном — периодического

действия.

Для очистки средних и крупных отливок из стали и чугуна

широко применяют дробеметные барабаны или камеры (рис. 4.18,

б). В дробеметные барабаны отливки 2 загружают через окно за-

грузки-выгрузки 7 на пластинчатый транспортер 6. При движе-

нии транспортера отливки 2 перекатываются, подставляя раз-

личные поверхности под струю стальной или чугунной дроби 5,

подаваемой дробеметной головкой 4. Дробь вместе с отработан-

ной смесью 8 собирается в воронке днища и после отделения от

смеси на магнитном сепараторе подается в оборотную систему

установки. Для отливок массой свыше 50 кг вместо барабанов

применяют камеры, куда отливки подаются подвешенными на

крюках. По ходу движения отливок расположены дробеметные

головки.

При дробеструйной очистке (рис. 4.18, в) дробь 5подается струей

воздуха или воды на отливки 2, установленные на поворотном

столе 9. Этот метод менее эффективен по сравнению с предыду-

щим.

Для мелких отливок, полученных, как правило, методом литья

по выплавляемым моделям, применяют вибрационную, химичес-

кую или электрохимическую очистку. В первом случае (рис. 4.18, г)

отливки 2 загружают в ящики 11 вместе с абразивом (корундом)

10 и с помощью механического вибратора 12 подвергают вибра-

ции. Метод эффективен для сглаживания случайных выступов не-

больших размеров на наружной поверхности отливок.

Для удаления пригара из внутренних и труднодоступных поло-

стей отливки 2 применяют электрохимическую очистку (рис. 4. 18, д)

путем погружения отливки в расплав 13 каустической соды, на-

гретый до 400...500"С. Иногда подключают электрический ток

плотностью до 0,05 А/м

2

. Очистка осуществляется за счет раство-

рения пригара в виде SiO

2

в растворе щелочи и образования сили-

катов. Эффективность очистки возрастает при изменении поляр-

ности тока.

Зачистка отливок применяется в массовом производстве и ис-

пользуется в качестве одной из последующих операций после очи-

стки, например дробеметной. Она выполняется абразивными кру-

гами 14 (рис. 4.18, е), между которыми пропускается установлен-

ная на специальном приспособлении отливка 2.

При электроконтактной зачистке отливок 2 вместо абразивно-

го круга используется стальной диск 15 (рис. 4.18, ж). В ходе обра-

ботки происходит оплавление заусенцев, заливов, выступов и

удаление их в виде искр.

4.3.5. Контроль качества отливок

Контроль качества отливок осуществляют с целью обнаруже-

ния в них дефектов, разработки мер по их предотвращению и

устранению. В литейных цехах применяют предварительный и ис-

полнительный методы контроля качества отливок.

Предварительный контроль включает в себя проверку свойств

шихтовых и формовочных материалов, формовочных и стержне-

вых смесей, качества изготовления модельной и литейной техно-

логических оснасток, а также отдельных стадий процесса получе-

ния отливок (изготовления форм и стержней, сборки форм и под-

готовки их к заливке и т.д.).

Исполнительный контроль заключается в приемке отливок.

С учетом требований технических условий на получаемую продук-

цию отливки сортируют на группы: годные, дефектные (подлежа-

щие исправлению) и окончательный брак, направляемый на пе-

реплавку.

Для определения качества отливок применяют следующие ме-

тоды контроля: визуальный, при котором все отливки осматрива-

ют невооруженным глазом или с помощью лупы; магнитный,

люминесцентный или цветной для выявления на поверхности от-

ливок мелких трещин и раковин; ультразвуковой и радиографи-

ческий (рентгено- и гаммаграфия) для выявления внутренних

Дефектов в отливках. С помощью этих методов, не разрушая изде-

лия, выявляют размеры дефекта и глубину его расположения от

поверхности отливки. Процессы дефектоскопии в массовом про-

изводстве автоматизированы.

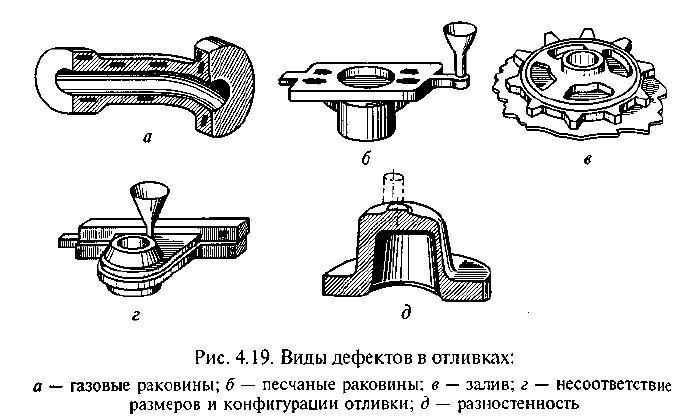

Дефекты в отливках подразделяют на наружные (песчаные ра-

ковины, заливы, перекос, пригар, несоответствие размеров и

Конфигурации отливки, горячие и холодные трещины и др.) и

внутренние (усадочные и газовые раковины, шлаковые включе-

ния и др.). Некоторые виды дефектов показаны на рис. 4.19.

Газовые раковины (рис. 4.19, а) — пузыри воздуха или газов,

которые остались в теле отливки после заливки литейной формы

192

193

расплавом. Газовые раковины образуются из-за недостаточной га-

зопроницаемости, повышенной влажности или переуплотнения

формовочной смеси при формовке и др. Возникновение в отлив-

ках газовых раковин предупреждают равномерным уплотнением

смеси, искусственной вентиляцией формы через каналы, выво-

дом газов из стержней и др.

Песчаные раковины (рис. 4.19, б) — чаще всего открытые раз-

личной формы пустоты в теле отливки, частично или целиком

заполненные формовочной смесью. Такие дефекты образуются в

отливке вследствие обвалов частей формы из-за недостаточной

прочности формовочной смеси, смыва частей формы струей за-

ливаемого расплава, в результате небрежной сборки форм и по

другим причинам. Образование песчаных раковин предупреждают

дополнительным укреплением свисающих и выступающих частей

формы с помощью железных крючков, шпилек, а также плавным

подводом металла в форму.

Заливы (рис. 4.19, в) — тонкие, различные по величине и фор-

ме выступы на отливке. Такие дефекты чаще всего образуются по

разъему формы и вдоль стержневых знаков. Причинами образова-

ния заливов являются недостаточное нагружение формы перед

заливкой, наличие зазоров между знаками стержней и контурами

полости формы и т.д. Образование заливов предупреждают на-

дежным креплением полуформ при подготовке к заливке, очист-

кой плоскости разъема от мусора и формовочной смеси во время

сборки формы и др.

Несоответствие размеров и конфигурации отливки (рис. 4.19,г)

чертежу возникает из-за перекоса половин формы или стержня, в

194

результате применения моделей неправильных размеров и т.д.

Перекос вызывает смещение одной части отливки относительно

другой и образуется главным образом при неправильном центри-

ровании опок.

Перекос стержня вызывает разностенность отливки (рис. 4.19, д)

и появляется вследствие неправильной установки стержня или

недостаточно прочного его крепления в форме.

Пригар — дефект в виде трудно отделяемого слоя на поверхно-

сти отливки, образовавшегося вследствие физико-химического

взаимодействия формовочного материала с расплавом и его ок-

сидами в процессе литья. Такой дефект образуется из-за недоста-

точной огнеупорности формовочной смеси, наличия в ней посто-

ронних примесей, плохого качества литейных красок. Предупре-

дить образование пригара можно применением облицовочных

смесей с повышенной огнеупорностью, покрытием рабочей по-

верхности формы припылами (графит, тальк, пылевидный кварц

и др.).

Трещины горячие и холодные — разрывы в теле отливки, возни-

кающие при заливке формы чрезмерно перегретым расплавом,

из-за неправильной конфигурации литниковой системы и при-

былей, неправильной конструкции отливки, неравномерной усад-

ки отливки, низкой податливости форм и стержней и др.

Кроме указанных, встречаются следующие виды брака отли-

вок: несоответствие ГОСТам или техническим условиям (ТУ) хи-

мического состава сплава; несоответствие механических, физи-

ческих свойств сплава и его структуры.

Несоответствие химического состава полученной отливки за-

данному даже при отсутствии наружных и внутренних дефектов

является неисправимым браком. Остальные указанные виды брака

также практически неисправимы. Такие отливки подлежат отбра-

ковке и дальнейшему переплаву.

Исправление дефектов. Отливки, имеющие допустимые дефек-

ты и не подлежащие отбраковке, подвергаются дополнительным

операциям по их исправлению. Основными из них являются: за-

делка поверхности замазками или мастиками, пропитка различ-

ными составами, газовая и электрическая заварка.

Заделка дефектов замазками или мастиками — декоративное

исправление мелких поверхностных отливок, например раковин.

Она производится перед покраской отливок для придания им

товарного вида. Перед заполнением мастикой дефектные места

очищают от грязи и обезжиривают. После заполнения раковин

мастикой исправленное место заглаживают, подсушивают и за-

тирают.

Пропитывание составами устраняет пористость в отливках, ра-

ботающих под давлением жидкостей и газов. С этой целью имею-

щие незначительную течь отливки погружают на 8... 12 ч в водный

195

раствор хлористого аммония (нашатыря). Проникая в промежутки

между зернами металла, раствор образует оксиды, которые заку-

поривают поры отливки. Для устранения течи в отливках из спла-

вов цветных металлов их пропитывают бакелитовым лаком.

Заварку применяют для исправления мелких дефектов на не-

обрабатываемых поверхностях отливок (раковины, отверстия

трещины), а чаще — для исправления дефектов в местах отли-

вок, испытывающих большую рабочую нагрузку. Для получения

качественной заварки применяют присадочный материал, ко-

торый по своим свойствам не отличается от свойств материала

отливки.

При заварке дефектное место нагревают и затем расплавляю;

на его поверхности пруток присадочного материала пламенем

кислородно-ацетиленовой горелки (газовая сварка) или с помо-

щью сварочного аппарата (электрическая сварка). Для избежания

появления трещин в отливках их нагревают до температур в ин-

тервале 350... 600 °С и после заварки медленно охлаждают до ком-

натной температуры. Для улучшения обрабатываемости отливки

подвергают термической обработке — отжигу.

4.4. Специальные способы литья

4.4.1. Литье в оболочковые формы

Современное машиностроение предъявляет к отливкам высо-

кие требования, которые не могут быть удовлетворены изготовле-

нием их только в песчаных формах, получаемых обычной фор-

мовкой. Поэтому необходимо значительную часть отливок полу-

чать другими, более эффективными — специальными способами.

Отличительными особенностями отливок, изготовляемых спе-

циальными способами литья, являются, как правило, их более

высокая точность, лучшее качество поверхности, меньшие вели-

чины припусков на механическую обработку. Удовлетворять эти

требования возможно, применяя металлические, оболочковые

керамические и другие формы.

Название данного вида литья исходит из того, что литейна

форма представляет собой оболочку толщиной 6... 10 мм, изго-

товленную из кварцевого песка, с применением связующего -

порошковой синтетической смолы. Такая форма способна при за

полнении расплавом выдержать достаточно высокое динамичес

кое и статическое давление.

Высокая прочность оболочек получается благодаря добавке и

мелкому кварцевому песку в качестве связующего материала фе-

нольной смолы (пульвербакелита) в виде порошка в количеств-

4... 6 %. Пульвербакелит — смесь термореактивной фенолформаль-

196

дегидной смолы и 8 % уротропина, которая при температуре свы-

ше 200 °С полимеризуется. При нагревании такой смеси смола оп-

лавляется, обволакивает (плакирует) песчаные зерна и при даль-

нейшем нагревании затвердевает.

Плакированную смесь приготовляют горячим и холодным спо-

собами. В первом случае мелкозернистый песок нагревают до 150 °С

и смешивают в бегунах со смолой, которая, расплавляясь, плаки-

рует песок тонкой пленкой. После охлаждения до 60 °С в смесь

добавляют уротропин, который придает смоле способность к тер-

мическому твердению. При холодном плакировании пульвербаке-

лит растворяют в спирте или ацетоне и перемешивают с холод-

ным песком.

Способы изготовления оболочковых форм и стержней много-

образны, но среди них можно выделить наиболее распространен-

ные: свободная засыпка смеси на поверхность модели или в по-

лость стержневого ящика; подача смеси методом надува в полость

ящика или на поверхность модели; заполнение ящика смесью под

воздействием центробежных сил; диафрагменное уплотнение смеси

на поверхности модели.

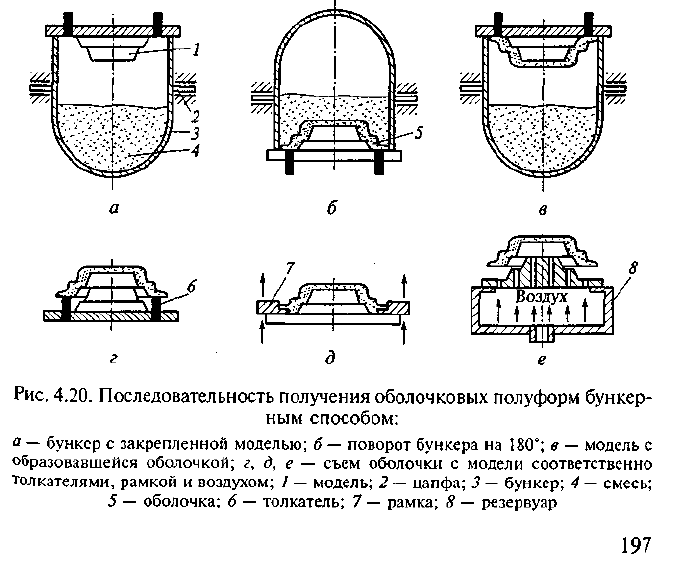

В качестве примера приведем бункерный способ получения

оболочковых полуформ с использованием свободной засыпки

смеси (рис. 4.20). Смесь 4 (рис. 4.20, а) находится в бункере 3,

который вращается на цапфах 2. В бункере закрепляется разогре-

тая модель 1. После этого бункер поворачивается на 180° и смесь

падает на поверхность модели (рис. 4.20, б). Благодаря тепловому

воздействию модели на смесь образуется оболочка 5. После крат-

ковременной выдержки (30...45 с) бункер вновь занимает исход-

ное положение. Неспекшаяся смесь осыпается, а на поверхности

модели остается образовавшаяся оболочка (рис. 4.20, в). После этого

из бункера вынимают модельную плиту вместе с оболочкой и

переносят в печь, где их нагревают при температуре 260...300 °С в

течение 30...60 с для достижения полного упрочнения оболочки.

Съем оболочки (полуформы) с модели осуществляют толкателя-

ми б (рис. 4.20, г), рамкой 7 (рис. 4.20, д) или сжатым воздухом,

подаваемым под модель из резервуара 8 (рис. 4.20, е). Аналогич-

ным способом можно изготовлять стержни.

Готовые полуформы соединяют между собой (с предваритель-

ной установкой в них стержней) склеиванием, сжатием грузом.

стяжкой струбцинами и скобами. Для предотвращения смещения

полуформ на их поверхность наносят фиксирующие элементы —

выступы или впадины. После соединения формы устанавливают в

контейнеры и засыпают опорным материалом — металлической

дробью или формовочной смесью и затем заливают расплавом.

В оболочковые формы могут заливаться практически все спла-

вы, однако отливки из углеродистой стали имеют недостаток -

получаются с обезуглероженным поверхностным слоем. В то же

время отливки из алюминиевых, магниевых и медных сплавов

экономически целесообразнее изготовлять в кокиле или литьем

под давлением.

Метод литья в оболочковые формы является производитель-

ным и поддается автоматизации: при его использовании легко

решаются проблемы выбивки и очистки отливок. Оболочковая

форма легко разрушается благодаря выгоранию связующей смоль-

при высоких температурах, а фрагменты формы с помощью виб-

рации свободно отделяются от отливки.

При литье в оболочковые формы расход формовочных матери

алов составляет 5 % (в 20 раз меньше) от объема материалов, ис-

пользуемых при литье в песчано-глинистые формы. Газопроница-

емость оболочковых форм в 5 —6 раз выше, чем сырых песчано-

глинистых. Формы транспортабельны, прочны, легки, не гигрос-

копичны и могут храниться длительное время. Благодаря хорошей

поверхности отливки объем работ по обрубке и очистке сокраща-

ется на 50%, на 40...50% снижается объем механической обра-

ботки (припуски на механическую обработку невелики и состав

ляют 0,5... 1,5 мм).

К недостаткам способа относятся большое выделение токсич-

ных газов, содержащих фенол, что требует мощной вентиляции

затрудненная регенерация формовочной смеси; коробление круп-

ных форм и в связи с этим нерентабельность получения крупно-

198

габаритных отливок; высокая стоимость модельной оснастки из-

за ее большой точности и высокой чистоты поверхности.

4.4.2. Литье по выплавляемым моделям

Сущность способа литья по выплавляемым моделям состоит в

том, что модель отливки изготовляют из такого материала, кото-

рый можно выплавить без разрушения формы и таким образом

получить неразъемную форму, которая обеспечивает высокую гео-

метрическую точность получаемых отливок. Чаще всего для моде-

ли используют легко выплавляемую композицию, состоящую из

парафина, стеарина и воска, температура размягчения которой

около 30°С, а плавления — 5О...6О°С.

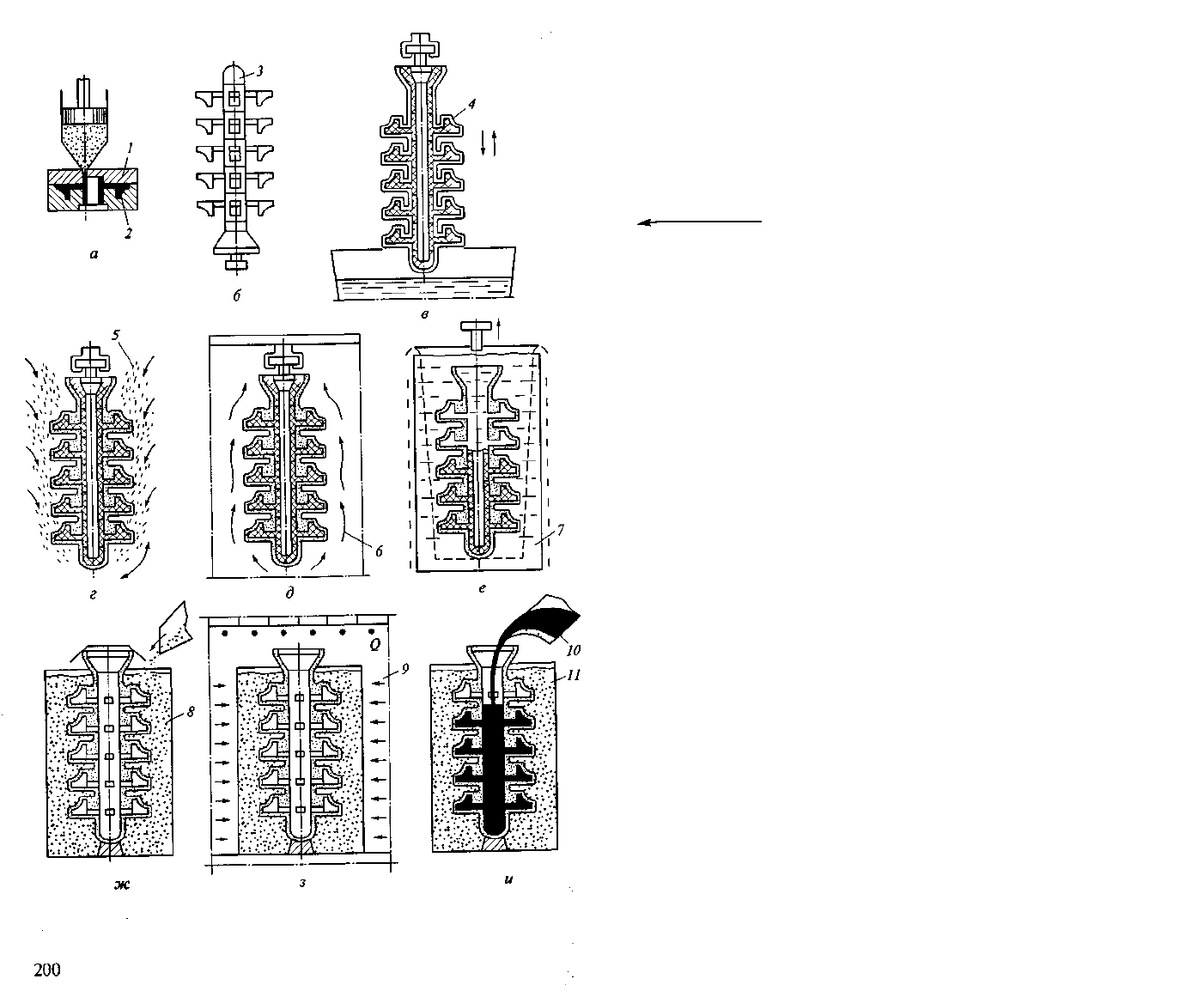

Последовательность изготовления формы при литье по вы-

плавляемым моделям показана на рис. 4.21. Модель или звено мо-

делей 2 отливки (рис. 4.21, а) изготовляют в разборной металли-

ческой пресс-форме / путем заливки или запрессовки в ее по-

лость модельной массы. Затем модели собирают в блоки 3 (рис.

4.21, б), изготовленные из того же самого материала и состоящие

из звеньев моделей, центральная часть которых образует модели

питателей и стояка. На поверхность модельного блока окунанием

наносят слой жидкой смеси — суспензии 4 (рис. 4.21, в), состоя-

щей из пылевидного огнеупорного материала, например кварца

или корунда, и связующего — коллоидного раствора SiO

2

. Полу-

ченный слой смеси (менее 1 мм) обсыпают (рис. 4.21, г) зернис-

тым огнеупорным материалом 5 (песком, шамотом), а образовав-

шуюся оболочку сушат в парах аммиака б (рис. 4.21, д). При сушке

оболочка становится прочной. Затем наносят новый слой сус-

пензии и снова обсыпают огнеупорным материалом. В результате

на поверхности блока моделей получают многослойную оболоч-

ку (4 — 6 слоев). После окунания оболочки в емкость с горячей

водой 7(рис. 4.21, <?) из нее удаляют (выплавляют) модель. Полу-

ченную многослойную оболочковую форму устанавливают (зафор-

мовывают) в контейнере из жаростойкой стали, заполненном

огнеупорным материалом 8 (рис. 4.21, ж) из сухого кварцевого

песка, мелкого боя использованных оболочковых форм и других

огнеупорных материалов.

Для удаления из оболочковой формы влаги и остатков мо-

дельной массы ее прокаливают при 900... 1 000 °С в печах 9(рис.

4.21, з) и далее прокаленную форму 11 заливают расплавом 10

(рис. 4.21, и).

После извлечения блока отливок из охлажденной формы его

поверхность очищают от оболочки, которая легко отделяется от

наружной поверхности отливок, но остается в их полостях. Из

этих мест оболочка удаляется в процессе выщелачивания, при

котором щелочь, взаимодействуя с оболочкой, образует раствор

199

силиката натрия. После выщелачивания отливки промывают в

подогретой воде и сушат. Далее блоки с отливками осматривают и

при необходимости подвергают термической обработке. Отливки

отделяют от литниковой системы, отрезая различными механи-

ческими способами.

Литье по выплавляемым моделям является видом литья, по-

зволяющим получать точные и сложные фасонные отливки с тол-

щиной стенки от 0,5 мм из любых сплавов, в том числе из стали и

жаропрочных сплавов. Преимущества способа: возможность изго-

товления деталей из сплавов, не поддающихся механической об-

работке; получение отливок с точностью размеров до 13 — 11-го

квалитетов и шероховатостью поверхности Ra 2,5... 1,25 мкм, что

в ряде случаев исключает дополнительную обработку резанием;

возможность изготовления сложных деталей, которые при литье

обычными способами пришлось бы собирать из отдельных частей

(отливок).

Литье по выплавляемым моделям применяют как в единич-

ном, так и в серийном и массовом производстве. Наиболее целе-

сообразно таким способом изготовлять отливки из труднообраба-

тываемых сплавов, мелкие и сложные по конфигурации отливки,

а также крупные отливки, к которым предъявляются высокие тре-

бования по точности размеров и чистоте литой поверхности. К недо-

статкам способа можно отнести его многооперационность.

4.4.3. Литье в кокиль

Сущность литья в кокиль состоит в том, что расплав заливают

не в песчаные, а в металлические формы (кокили), внутренние

полости которых соответствуют внешним очертаниям отливок. При

необходимости получения в отливках отверстий или внутренних

полостей применяют стержни: песчаные (для отливок из стали и

чугуна) и металлические (для отливок из сплавов цветных метал-

лов).

201

рис. 4.21. Последовательность изготовления многослойной оболочковой

формы при литье по выплавляемым моделям:

а — изготовление модели; б — сборка моделей в блоки; в — нанесение на блок

суспензии; г — обсыпка блока моделей огнеупорным материалом; д — сушка

оболочки; е — выплавление модели; ж — установка формы в контейнере с

опорным материалом; з — прокаливание формы в печи; и — заливка формы

расплавом; 1 — пресс-форма; 2 — звено моделей; 3 — блок моделей отливок с

литниковой системой; 4 — слой суспензии; 5 — огнеупорный материал; 6 —

пары аммиака; 7— емкость с горячей водой; 8— опорный материал; 9— печь;

10 — расплав; 11 — прокаленная форма; Q — подвод теплоты