Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

Дуговая сварка в среде углекислого газа аналогична сварке в сре-

де инертных газов. Здесь в качестве защитного газа для сварки

низкоуглеродистых, низколегированных и некоторых высоколе-

гированных сталей используют дешевый и недефицитный угле-

кислый газ. Дуга горит между изделием и электродной проволо-

кой, подаваемой через специальную газоэлектрическую горелку

в которую из баллона поступает углекислый газ, предварительно

прошедший через осушитель. Для устранения пористости в на-

плавляемом металле сварку производят постоянным током обрат-

ной полярности. При этом достигается высокая производитель-

ность (с расходом электродов до 80 кг/ч) при среднем расходе

углекислого газа 8...20 л/мин.

При сварке в среде углекислого газа происходит интенсивное

окисление металла, так как газ по отношению к металлам при

температуре свыше 1 000 °С становится сильным окислителем.

Окислительное действие углекислого газа обычно нейтрализуется

благодаря применению низкоуглеродистой сварочной проволоки

(Св-08Г2С) с повышенным содержанием марганца и кремния,

необходимых для раскисления металла.

Сварку в среде углекислого газа выполняют на автоматах и по-

луавтоматах, установленных на специальных постах. Сварку ведут

с использованием плавящегося, а иногда и неплавящегося (уголь-

ного, графитового) электрода. В качестве плавящегося электрода

используют преимущественно сварочную проволоку диаметром

0,5... 3 мм.

Параметры технологического режима сварки в среде углекис-

лого газа выбирают в зависимости от толщины изделия и марки

свариваемой стали, с учетом положения шва в пространстве. Свар-

ка, как правило, проводится на обратной полярности.

Сварку стыковых швов изделий малой толщины лучше выпол-

нять на медных подкладках, а нахлесточных — без подкладок. В том

и другом случаях существенное значение имеет качество сборки

изделия под сварку.

Изделия из толстого металла рекомендуется сваривать элек-

тродной проволокой диаметрами 1,6 и 2 мм. При этом дости-

гается удовлетворительное формирование шва с глубиной про-

вара до 7 мм, что позволяет производить двухстороннюю свар-

ку встык без скоса кромок на изделиях толщиной до 12 мм. Для

сварки изделий большей толщины рекомендуется разделка кро-

мок.

Автоматическую сварку стыковых швов производят при верти-

кальном расположении электрода, а угловых швов тавровых со-

единений — при наклоне электрода к вертикальной стенке под

углом 25... 30°. Сварку стыковых швов с разделкой кромок выпол-

няют без поперечных колебаний электрода, но в особых случаях и

с поперечными колебаниями.

242

Полуавтоматическую сварку швов в нижнем положении про-

изводят с наклоном электрода на 5... 15° вперед или назад по от-

ношению к вертикали. При сварке изделий из тонкого листа по-

перечные колебания электродов не совершаются. Сварка швов в

вертикальном положении производится сверху вниз.

Швы, выполняемые в среде углекислого газа, в большей сте-

пени подвержены образованию пор и трещин по сравнению со

швами, выполненными ручной дуговой и автоматической свар-

кой под флюсом.

Сварка порошковой проволокой в среде углекислого газа позволя-

ет соединять изделия из углеродистых и легированных сталей. На-

личие порошкообразных компонентов ведет к улучшению внеш-

него вида шва за счет образования шлака и снижения разбрызги-

вания металла из сварочной ванны, при этом можно вести сварку

на повышенных режимах.

Надежность защиты сварочной ванны, а следовательно, и ка-

чество сварного шва при многих способах сварки определяется

условиями ее проведения. В цехе, как правило, обеспечивается

стабильная защита сварочной ванны, в то время как при монтаж-

ных работах на открытом воздухе газовая защита может быть на-

рушена окружающими воздушными потоками.

5.3. Газовая сварка и резка металлов

5.3.1. Сущность процесса газовой сварки

Газовая сварка — одна из разновидностей термической сварки

и представляет собой процесс, при котором место соединения

изделий нагревают до расплавления газовым пламенем, образую-

щимся при сгорании какого-либо горючего газа, а также паров

бензина, бензола, керосина и т.п., в атмосфере технически чис-

того кислорода. Сварочную ванну образуют расплавленные метал-

лы соединяемых заготовок и присадочный материал, который вво-

дят в пламя газовой горелки.

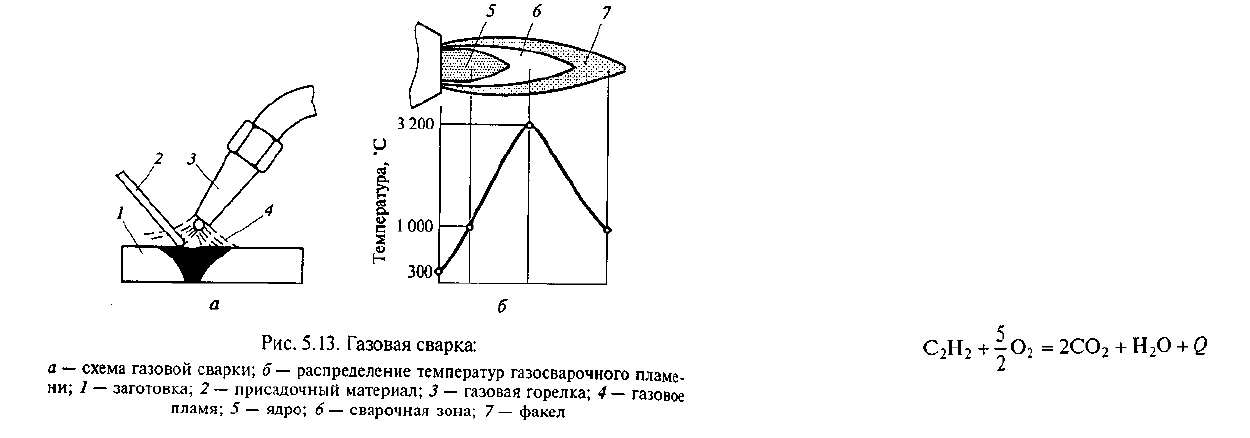

Схема процесса газовой сварки и распределение температур

газосварочного пламени показаны на рис. 5.13. Металл сваривае-

мой заготовки / (рис. 5.13, а) расплавляется высокотемператур-

ным газовым пламенем 4 газовой горелки 3. Зазор между сварива-

емыми элементами заполняется расплавленным металлом изде-

лий и присадочным материалом 2.

В качестве горючего газа наиболее широко применяют ацети-

лен (С

2

Н

2

), так как он обеспечивает получение пламени с более

высокой температурой горения — 3 200 °С. Наряду с ним приме-

няется природный газ, пропан-бутановая смесь и другие горючие

газы.

243

Ацетилен представляет собой углеводородное химическое со-

единение. Его получают из карбида кальция (СаС

2

) путем взаи-

модействия с водой в ацетиленовых генераторах:

СаС

2

+ 2Н,0 = С

2

Н

2

+ Са(ОН)

2

При этом из одного килограмма СаС

2

выделяется 0,23...0,28 м

3

газообразного ацетилена.

Присадочный материал вводят в зону сварки в виде проволо-

ки, прутков или полосок, нарезаемых из металла такого же соста-

ва, что и свариваемый, или близкого к нему. Если формирование

шва возможно за счет расплавления кромок основного металла,

то присадочный металл, как правило, не применяют.

Газовая сварка в сравнении с дуговой обеспечивает более плав-

ный нагрев и медленное охлаждение изделий, что в основном и

определяет области ее применения.

Газовой сваркой можно соединять почти все металлы, исполь-

зуемые в технике. Некоторые металлы и сплавы, в том числе чу-

гун, латунь, медь, свинец и др., легче поддаются газовой сварке,

чем электродуговой. Преимуществом газовой сварки является и

то, что она не требует сложного оборудования и источника элек-

трической энергии. В настоящее время газовая сварка широко при-

меняется при монтаже металлоконструкций и трубопроводов из

тонкостенных труб, сантехнических работах, сварке сплавов на

основе меди, ремонтной сварке изделий из чугуна.

Ацетиленокислородное пламя состоит из трех зон и характеризу-

ется графиком распределения температур газосварочного пламе-

• 244

ни (рис. 5.13, б) в зависимости от расстояния от края мундштука

газовой горелки. Во внутренней части пламени (ядре) 5 происхо-

дит постепенный нагрев до температуры воспламенения газовой

смеси, поступающей из мундштука. В зоне 6, называемой свароч-

ной зоной, происходит сгорание ацетилена за счет первичного

кислорода, входящего в состав газовой смеси:

С

2

Н

2

+ О

2

= 2СО + Н

2

О

Температура в этой зоне наиболее высокая, эта зона обладает

восстановительными свойствами. Зона 7, в которой за счет атмо-

сферного кислорода протекает вторая стадия горения ацетилена,

называется окислительной зоной или факелом. В результате пол-

ного сгорания ацетилена образуется углекислый газ и пары воды:

Реакция идет с большим выделением теплоты Q.

Газовое пламя называют нормальным в том случае, если соот-

ношение газов О

2

/С

2

Н

2

= 1. Таким пламенем сваривают большин-

ство изделий из сталей. При увеличении содержания кислорода

О

2

/С

2

Н

2

> 1 пламя приобретает голубоватый оттенок и имеет ядро

острой формы. Такое пламя является окислительным, и его ис-

пользуют только при сварке латуни, так как при таком характере

пламени избыточный кислород образует с цинком тугоплавкие

оксиды, пленка которых препятствует дальнейшему испарению

цинка. При избытке ацетилена С

2

Н

2

/О

2

> 1 пламя становится коп-

тящим, удлиняется и приобретает красноватый оттенок. Такое

пламя называется науглероживающим, его применяют для сварки

чугуна и сплавов цветных металлов.

5.3.2. Технология газовой сварки

Качественный шов при газовой сварке обеспечивается правиль-

ным подбором мощности горелки, видом сварочного пламени,

способом сварки, углом наклона горелки, применением соответ-

ствующего присадочного материала и флюса.

Мощность сварочного пламени оценивают по расходу ацети-

лена А (м

3

/ч), который вычисляется по формуле

A = ks,

где 5 — толщина свариваемых кромок, мм; к — коэффициент, оп-

ределяемый экспериментально и зависящий от физико-химиче-

ских свойств свариваемых металлов; для коррозионно-стойкой ста-

ли к = 70...80; для углеродистых сталей, чугунов и алюминиевых

сплавов к= 100... 120; для меди к= 160...200; для алюминия к=75.

245

Мощность горелки зависит от толщины и теплопроводности

свариваемого металла. По мощности пламени горелки определяют

номер ее наконечника. Для сварки металла с высокой теплопро-

водностью требуется наконечник с большим расходом газа.

Диаметр присадочной проволоки d выбирают в соответствии с

толщиной s основного металла. Для приближенного выбора диа-

метра присадочного прутка при s < 10 мм можно воспользоваться

эмпирической формулой

d=0,5s+l.

При s > 10 мм диаметр присадочного прутка принимают рав-

ным 5 мм.

Применение многопламенных горелок с несколькими мундш-

туками повышает производительность сварки и улучшает каче-

ство шва.

Газовой сваркой можно выполнять швы в любом положении.

Наиболее рациональным способом газовой сварки является со-

единение встык. При этом изделие из стали толщиной до 2 мм

сваривают с отбортовкой кромок без присадочного материала; при

большей толщине изделий производят одно- или двухстороннюю

разделку кромок.

Значительное влияние на производительность и качество свар-

ки оказывает направление движения горелки по отношению к

свариваемому шву. Различают два способа газовой сварки — пра-

вый и левый.

При правом способе сварка производится слева направо, сва-

рочное пламя направляется на сваренный участок шва, а приса-

дочная проволока перемещается вслед за пламенем.

При левом способе сварка производится справа налево, сва-

рочное пламя направляется на еще несваренные кромки металла,

а присадочная проволока перемещается впереди пламени.

Правый способ сварки экономичнее левого, его производи-

тельность на 20...25% выше, а расход газа на 15...20% меньше.

Его целесообразно применять при сварке деталей толщиной бо-

лее 3 мм и при сварке металлов с большой теплопроводностью.

Сварка изделий с толщиной до 3 мм наиболее эффективна при

левом способе сварки.

Угол наклона горелки к свариваемой поверхности зависит от

толщины металла. Увеличение толщины металла требует большей

концентрации теплоты и соответственно большего угла наклона

горелки.

Горизонтальные и потолочные швы обычно выполняют, ис-

пользуя правый способ сварки, обеспечивающий глубокое про-

плавление сварного шва, а вертикальные швы ведут левым спосо-

бом снизу вверх (для предотвращения стекания металла из сва-

рочной ванны).

246

Применение флюсов улучшает качество газовой сварки за счет

болee надежной зашиты сварного шва от окисления.

5.3.3. Аппаратура для газовой сварки

Ацетилен для питания сварочного поста подают из ацетилено-

вых генераторов или баллонов. Переносные ацетиленовые генера-

торы имеют небольшую массу и удобны в работе. Их можно ис-

пользовать для питания сварочных постов на монтажных и строи-

тельных площадках в любое время года, так как при взаимодей-

ствии карбида кальция с водой выделяется теплота и ее достаточ-

но, чтобы предотвратить замерзание воды.

По регулированию взаимодействия карбида кальция с водой

ацетиленовые генераторы подразделяются на несколько видов.

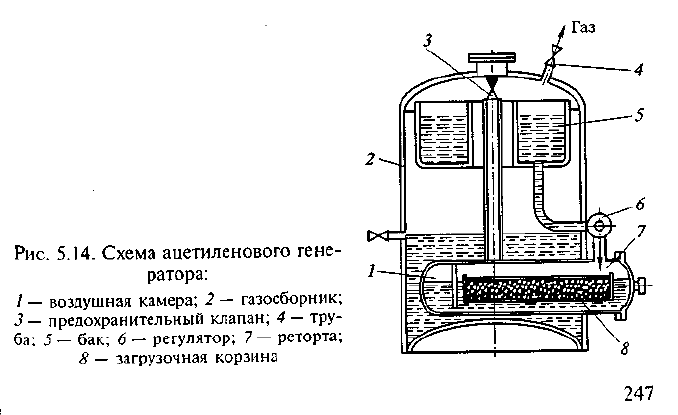

Рассмотрим работу наиболее распространенного переносного аце-

тиленового генератора (рис. 5.14) комбинированной системы «вода

на карбид — вытеснение». В генераторе расположена загрузочная

корзина 8 с карбидом кальция. Вода для реакции поступает через

регулятор 6 из бака 5, смонтированного в верхней части корпуса.

Выделяющийся ацетилен проходит из реторты 7 в газосборник 2,

а затем по трубе 4 через водяной затвор — в сварочную горелку.

Если отбора ацетилена нет (сварка не ведется), то в газосборнике

и реторте повышается давление, под действием которого вода

вытесняется из реторты в воздушную камеру 7, при этом регуля-

тор автоматически закрывает подачу воды. При возобновлении

отбора ацетилена давление снижается, вода поступает в реторту,

смачивает карбид и выделение ацетилена возобновляется, при этом

регулятор снова начинает пропускать воду. Генератор снабжен

манометром и предохранительным клапаном 3.

В ацетиленовых генераторах применяют два типа предохрани-

тельных устройств: для выпуска ацетилена в атмосферу при повы-

шении давления сверх допустимого и защиты генератора от про-

никновения пламени в газосборник при обратном ударе.

Обратным ударом называют проникновение фронта пламени

внутрь канала сопла горелки и распространение его навстречу

потоку горючей смеси. Возможность обратного удара определяет-

ся соотношением скоростей истечения смеси и ее воспламенения.

Обратные удары возникают при чрезмерном нагреве горелки,

малом расстоянии мундштука от поверхности нагрева, закупори-

вании мундштука и других условиях. Предохранительные устрой-

ства для защиты генератора от обратных ударов пламени пред-

ставляют собой водяные предохранительные затворы.

По возможности сварочный пост следует укомплектовывать не

переносным генератором, а баллонами с ацетиленом, так как они

безопаснее в обращении и ацетилен в них чище.

Вместимость стандартного ацетиленового баллона 40 л. Баллон

заполняется активированным древесным углем (пористая масса)

и заливается ацетоном, в котором растворяется ацетилен. Это су-

щественно снижает взрывоопасность газового баллона. Ацетилен

хорошо растворяется в ацетоне (в одном объеме ацетона при дав-

лении 0,16 МПа растворяется 23 объема ацетилена). Это позволяет

под давлением 1,9 МПа вместить в малом объеме баллона боль-

шое количество ацетилена (около 5 м

3

). Ацетиленовые баллоны

окрашивают в белый цвет с надписью красной краской «Ацети-

лен».

Баллоны для хранения и транспортирования пропана и про-

пан-бутановых смесей могут иметь разную вместимость. Чаще все-

го используют баллоны вместимостью 50 л. В таком баллоне поме-

щается около 23 кг газа при рабочем давлении 1,6 МПа. Газ в

баллоне находится в сжиженном состоянии. Баллоны для этих га-

зов окрашивают в красный цвет.

Кислород поставляют потребителям в сжатом или сжиженном

состоянии. Сжатый кислород хранят и транспортируют в баллонах

вместимостью 40 л, в каждом из которых помещается 6 м

3

газа

под давлением 15 МПа. Вентиль баллона имеет боковой штуцер

для присоединения редуктора. На горловину баллона плотно на-

сажено кольцо с наружной резьбой для навинчивания предохра-

нительного колпака. На нижнюю часть баллона насаживают баш-

мак, позволяющий ставить баллон вертикально. Кислородные бал-

лоны окрашивают в голубой цвет, они имеют надпись черной

краской «Кислород».

Для централизованного питания сварочных постов жидкий

кислород поступает к ним по стационарным трубопроводам.

При работе с кислородными баллонами необходимо соблю-

дать особую осторожность, так как некоторые вещества (жиры,

248

масла) в среде сжатого кислорода способны самовоспламе-

няться.

Для снижения давления баллонного газа или кислорода до ра-

бочего, при котором он поступает в горелку, и поддержания его

на заданном уровне служат устанавливаемые на каждый из балло-

нов редукторы. В зависимости от числа ступеней редуцирования

редукторы бывают одно- и двухкамерные. Двухкамерные редукто-

ры обеспечивают меньший перепад давления и более низкий пре-

дел редуцирования. При обслуживании сварочного поста на бал-

лоне укрепляется однокамерный редуктор.

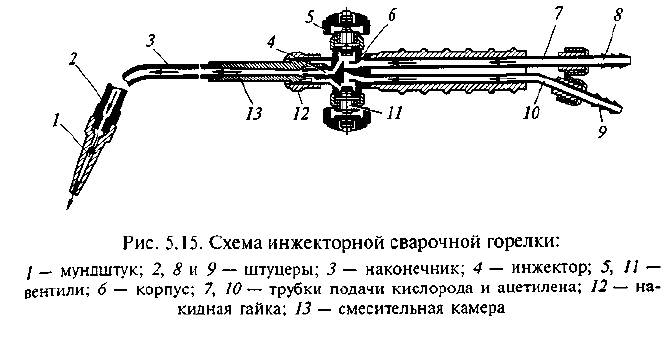

Ацетилен и кислород смешивают в нужной пропорции в сва-

рочных горелках, подавляющее большинство которых — инжек-

торные (рис. 5.15). В горелку кислород под давлением 0,15...0,35 МПа

поступает по шлангу через штуцер 8 и затем по трубке подачи

кислорода 7 в сопло инжектора 4. Выходя с большой скоростью из

инжектора, кислород вызывает разрежение в трубке подачи аце-

тилена 10, вследствие чего ацетилен засасывается через штуцер 9

в смесительную камеру 13, где и образуется горючая смесь. Эта

смесь после выхода из мундштука 1 образует сварочное пламя. Для

регулирования состава горючей смеси служат вентили 5 и 11, рас-

положенные в корпусе 6. Наконечник 3 присоединяют к корпусу

горелки при помощи накидной гайки 12, а мундштук к наконеч-

нику — с помощью штуцера 2.

Горелку снабжают набором сменных наконечников, рассчи-

танных на разный расход газа. Для сварки стальных листов толщи-

ной 0,2...7 мм выпускают горелку малой мощности типа Г2-04;

толщиной 0,5...30 мм — горелку средней мощности типа ГЗ-03.

Первая из них может комплектоваться пятью сменными наконеч-

никами, вторая — семью.

При зажигании сварочной горелки вначале необходимо открыть

на четверть оборота вентиль подачи кислорода, а затем вентиль

249

подачи ацетилена и поджечь выходящую из наконечника смесь

После этого приступить к регулировке сварочного пламени. При

гашении горелки вначале закрывают ацетиленовый вентиль, за-

тем кислородный.

5.3.4. Огневая и электродуговая резка металлов

Огневая резка. Процесс сжигания металла в струе кислорода и

удаление этой струей образующихся оксидов называется огневой

резкой. Сжигание железа в кислороде происходит с выделением

большого количества теплоты Q по реакции

3Fe + 20, = Fe

3

O

4

+ Q

Газовая резка бывает газокислородной и кислородно-флюсовой.

Газокислородная резка осуществляется с помощью обычного

газосварочного оборудования, только вместо сварочной горелки

применяют резак, подающий газовую смесь для подогрева метал-

ла и кислород для его сжигания.

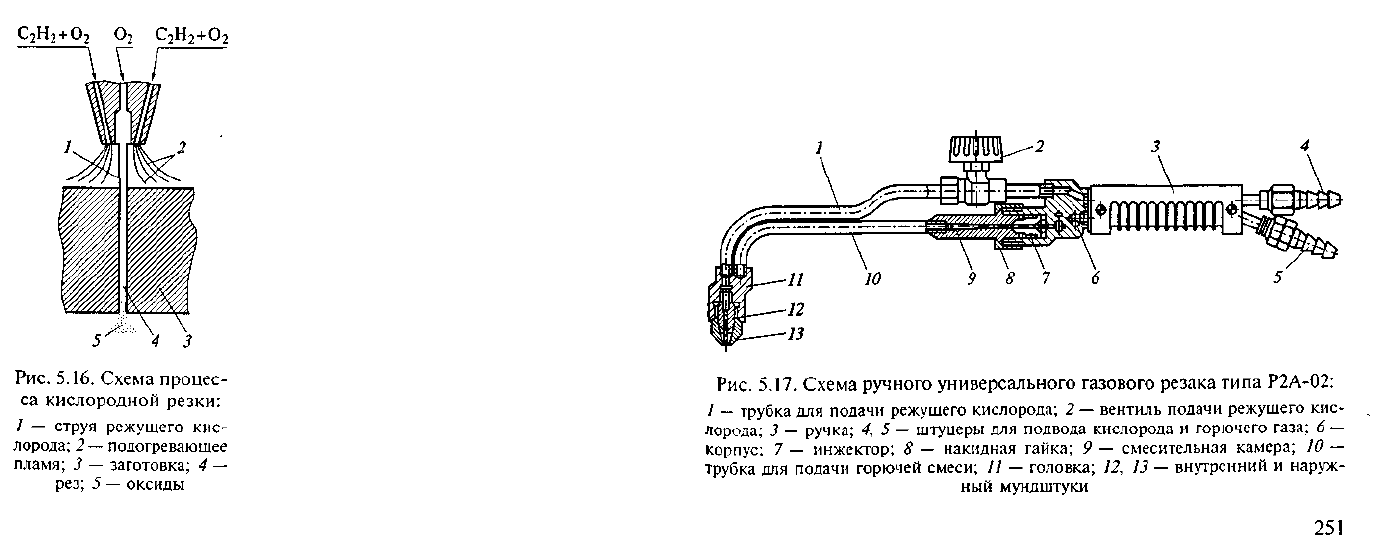

Процесс газокислородной резки (рис. 5.16) начинается с на-

грева металла заготовки 3 в начальной точке реза до температуры

воспламенения данного металла в кислороде. Нагрев осуществля-

ется подогревающим пламенем 2, которое образуется при сгора-

нии горючего газа в кислороде. При достижении требуемой тем-

пературы нагрева металла направляется струя режущего кислоро-

да /, которая, попадая на нагретый ме-

талл, зажигает его. В процессе горения

металла выделяется теплота, которая вме-

сте с подогревающим пламенем разогре-

вает нижележащие слои металла, в резуль-

тате чего горение распространяется на всю

толщину изделия, образуя в металле рез

4. Полученные при сгорании металла ок-

сиды 5, будучи в расплавленном состоя-

нии, увлекаются струей режущего кисло-

рода 7 резака и выдуваются из зоны резки.

Если перемещать резак по заданной ли-

нии с определенной скоростью, то фор-

ма реза будет соответствовать заданной

конфигурации.

Таким образом, газовая резка состоит

из трех последовательных процессов: по-

догрева заготовки, горения металла в сре-

де кислорода и выдувания оксидов из ме-

ста резки.

Газокислородным способом можно ре-

зать только те металлы, у которых темпе-

250

ратypa воспламенения ниже температуры плавления, а темпера-

тура плавления образующихся оксидов ниже температуры плав-

ления металла. Оксиды должны обладать хорошей жидкотекучес-

тью и легко удаляться продувкой воздухом или струей кислорода.

Этим методом можно резать углеродистые стали с содержани-

ем углерода до 0,7 % и низколегированные стали. При содержании

углерода выше 0,7 % процесс газовой резки затруднен, так как

Повышается температура плавления сплава. Содержание легирую-

щих компонентов в сплаве не должно превышать 5 %.

Не поддаются газовой резке следующие сплавы: чугун, так как

температура его плавления 1 150 °С, а температура воспламене-

ния выше — 1 350 °С; высоколегированные хромистые и хромо-

никелевые стали; сплавы цветных металлов, так как температура

плавления их оксидов выше температуры плавления сплава.

Газокислородная резка может быть ручной и машинной. Для

ручной резки применяют универсальный резак типа Р2А-02 (рис.

5.17), имеющий комплект из шести сменных внутренних мундш-

туков 12, обеспечивающих резку металла толщиной 3...5; 5...25;

25...50; 50... 100; 100...200; 200...300 мм, и два наружных мундш-

тука 13. Конструкция резака отличается от сварочной горелки тем,

что наконечник образует прямой угол со стволом резака и имеет-

ся дополнительная трубка /для подачи режущего кислорода. Мунд-

штук резака имеет центральное отверстие для подачи режущего

кислорода.

Машинную резку выполняют на автоматах и полуавтоматах,

имеющих один или несколько резаков, позволяющих произво-

дить резку по сложному контуру.

Существует три основных вида газокислородной резки: разде-

лительная, поверхностная и резка кислородным копьем.

Разделительную резку применяют при раскрое листов, вырезке

отверстий и т.д.

Поверхностная резка — это грубая строжка металла. Ее приме-

няют для удаления дефектов с поверхности отливок, вырезки

поверхностных канавок и т.д.

Резка кислородным копьем служит для прожигания глубоких от-

верстий в заготовках.

Газокислородная резка является самым распространенным ви-

дом обработки металлов газовым пламенем и находит широкое

применение почти во всех областях металлургической и металло-

обрабатывающей промышленности, в строительстве. Ее применя-

ют при раскрое листовой стали, резке профильного металла, вы-

резке косынок, кругов фланцев и других фасонных заготовок.

Кислородно-флюсовая резка предназначена для резки высоко-

хромистых сталей и чугунов, которые не поддаются обычной кис-

лородной резке. Процесс кислородно-флюсовой резки осуществ-

ляется с введением в зону реакции порошкообразных флюсов,

имеющих железную основу. При сгорании флюса в кислородной

струе выделяется дополнительное количество теплоты, повыша-

ется температура в зоне реакции, разжижаются тугоплавкие ок-

сиды. При использовании смеси железного порошка с флюсу-

ющими добавками, кроме чисто термического действия порошка

и механического удаления оксидов, наблюдается и флюсование,

т.е. перевод тугоплавких оксидов в более легкоплавкие соедине-

ния.

Электродуговая резка. Для грубой резки металла, в основном

на строительных объектах, применяется электрическая дуговая

резка. Сущность этой резки состоит в расплавлении металла элек-

трической дугой от угольного или металлического электрода при

повышенном на 30 % рабочем токе, в результате чего металл вы-

текает из полости реза. Процесс малопроизводителен, но прост и

универсален.

Применение металлических электродов с толстой обмазкой

повышает качество резки, уменьшает ширину реза, делает более

ровными кромки в месте реза.

Разновидностью электрической дуговой резки является воздуш-

но-дуговая резка, при которой расплавленный металл непрерыв-

но удаляется струей сжатого воздуха, поступающего в резак из

воздушной магистрали. Этот способ можно использовать для раз-

делительной и поверхностной резки листового и профильного

проката, удаления прибылей с отливок, головок заклепок, де-

фектных участков сварных швов, трещин, раковин, а также для

разделки канавок и получения фасок. Процесс резки можно осу-

ществлять в любых пространственных положениях. Качество резки

(состояние поверхности реза) почти не уступает качеству газо-

кислородной резки.

252

Для повышения производительности и улучшения качества

резки вместо воздуха может быть применен кислород, при этом

используются любые электроды. Скорость резки углеродистых

и низколегированных сталей толщиной до 30 мм составляет

0,4...0,5 м/мин.

Плазменно-дуговую резку выполняют плазменной дугой и плаз-

менной струей. Плазменно-дуговая резка заключается в интенсив-

ном плавлении металла сжатой плазменной дугой и выдувании

расплава газовым потоком. В качестве рабочих сред для плазмен-

но-дуговой резки используют азот, аргон, сжатый воздух и их смеси.

Применение плазменно-дуговой резки целесообразно для всех

металлов, особенно для цветных. Плазменно-дуговая резка — прак-

тически единственный способ резки магниевых сплавов, а для

алюминиевых и медных сплавов она наиболее эффективна. Этим

способом разрезают толстые листы из алюминия и его сплавов,

листы из высоколегированной стали и медных сплавов. Толщина

разрезаемого металла при ручной и полуавтоматической резке

составляет 80... 100 мм, при автоматической — до 300 мм. В насто-

ящее время применяется оборудование и для микроплазменной

резки тонкого металла толщиной 1... 10 мм, а порой и менее 1 мм.

Основные преимущества процесса: высокая производительность

и чистота реза, снижение деформаций при резке металла малой

толщины.

Плазменной струей, полученной в столбе дугового разряда неза-

висимой дуги, разрезают неэлектропроводные материалы (напри-

мер, керамику), тонкие стальные листы, заготовки из алюмини-

евых, медных и жаропрочных сплавов и т.д. При плазменной рез-

ке используют аргон и его смесь с водородом, воздухом и други-

ми газами.

Скорость резки плазменной дугой при прочих равных условиях

выше скорости резки плазменной струей. Плазменную резку вы-

полняют специальным резаком — плазмотроном.

Электрическую дуговую резку и ее разновидности можно при-

менять при работах под водой.

5.4. Сварка давлением (с применением

электрической энергии)

5.4.1. Контактная электрическая сварка

Сварка давлением — соединение заготовок, достигаемое путем

совместной пластической деформации контактирующих поверх-

ностей. Пластическая деформация происходит в результате при-

ложения внешнего усилия. Материал в зоне соединения, как пра-

вило, нагревают для повышения его пластичности. В процессе де-

253

формации происходит смятие неровностей и разрушение оксид

ных пленок, в результате чего обеспечивается плотный контакт

между соединяемыми заготовками.

Одним из самых распространенных способов сварки давлени-

ем с применением электрической энергии является контактная

электрическая сварка.

Контактная электрическая сварка — процесс соединения ме-

таллических деталей, осуществляемый при нагреве места их кон-

такта электрическим током до пластического или жидкого состо-

яния с приложением пластического деформирования усилием

сжатия, обеспечивающего взаимодействие атомов металла.

Контактная электрическая сварка — один из высокопроизво-

дительных способов сварки. Она легко поддается механизации,

автоматизации и широко применяется в машиностроении, стро-

ительстве и других отраслях.

При всех видах контактной сварки металл нагревается за счет

выделения теплоты при прохождении электрического тока по сва-

риваемым деталям. Количество выделяемой теплоты Q определя-

ется законом Джоуля—Ленца:

где / — сварочный ток, A; R — сумма сопротивлений отдельных

участков цепи, Ом; — время протекания тока, с.

Особенностью контактной сварки является применение крат-

ковременных (доли секунды) импульсов сварочного тока боль-

шой силы (иногда до 100 000 А) при напряжении 0,3... 10 В. Такой

режим сварки повышает производительность процесса, экономит

электроэнергию, снижает возможность окисления контактирую-

щих поверхностей, уменьшает зону термического влияния, по-

зволяет управлять процессом тепловыделения и теплоотвода, т.е.

процессами формирования сварного соединения.

Контактную электрическую сварку выполняют без примене-

ния флюсов, так как нагрев электрическим током протекает быс-

тро и, следовательно, период воздействия кислорода воздуха на

детали невелик. При всех способах сварки давлением, кроме хо-

лодной и взрывом, некоторая часть металла, примыкающая к месту

соединения, нагревается до сравнительно высоких температур

Глубина распространения этого нагрева зависит от теплоемкость

и теплопроводности металла соединяемых деталей. На участке ос-

новного металла, непосредственно примыкающего к месту соеди-

нения, могут происходить структурные изменения, характер ко-

торых зависит от химического состава металла, температуры и

времени сварки, а также величины и особенностей механическо-

го воздействия при том или ином способе сварки.

Величина усилия сжатия (осадки) при сварке оказывает не-

посредственное влияние на возможность получения качественно-

254

го соединения. С ростом температуры нагрева места соединения

деталей необходимое усилие сжатия уменьшается.

По форме выполняемых соединений различают три основных

вида контактной сварки: стыковую, точечную и шовную (ролико-

вую).

5.4.2. Контактная стыковая сварка

Контактную стыковую сварку разделяют на сварку сопротив-

лением и сварку оплавлением.

При контактной сварке сопротивлением детали надежно за-

крепляют, а затем сводят до соприкосновения и включают ток. За

счет разогревало пластического состояния в месте соприкоснове-

ния детали взаимно сближаются, в результате чего происходит

процесс их сварки. Этот способ может быть использован для свар-

ки изделий из стали, меди и латуни небольшого компактного се-

чения (круг, квадрат) — обычно до 250 мм

2

(проволока, прутки,

толстостенные трубы малого диаметра и др.).

Наибольшее применение имеет сварка оплавлением. Этим спо-

собом можно соединять детали как компактного сечения, так и с

развитым периметром (различные профили, тонкостенные тру-

бы, тонкие и широкие листы). Этот способ сварки не требует тща-

тельной подготовки кромок свариваемых изделий. После включе-

ния тока детали сводят до соприкосновения, в результате чего в

местах их контакта при высокой плотности тока происходит оп-

лавление. При последующем сближении деталей происходит оп-

лавление всего стыка. Прилегающий к стыку металл нагревается

до пластического состояния, после чего осуществляется его осад-

ка. В процессе осадки из места стыка выдавливается жидкий ме-

талл, вместе с которым удаляются оксиды и загрязнения. В резуль-

тате полного удаления оксидов удается получить стабильные ре-

зультаты по качеству образовавшегося сварного шва.

Свариваемые детали, подлежащие стыковой сварке, должны

быть рационально сконструированы. Для обеспечения одинаково-

го нагрева их форма и размеры сечения вблизи стыка должны

быть примерно одинаковыми. Допустимое различие по диаметру

15 %, по толщине — 10 %.

Соединяемые торцы заготовок должны быть перпендикулярны

их оси. Качество поверхности свариваемых деталей должно быть

Достаточно высоким, особенно при сварке сопротивлением, для

чего обязательна механическая обработка торцов, а для сварки

оплавлением достаточна обработка торцов газовой или плазмен-

ной резкой. Для улучшения электрического контакта поверхность

соединяемых деталей на установочной длине и в местах зажима

губками машины тщательно зачищают. Зачистку выполняют ме-

ханическими способами или травлением.

255

Различают два вида сварки оплавлением: с непрерывным оплов-

лением и оплавлением с подогревом. Последний вид применяют для

сталей, способных быстро закаливаться. Предварительный подо-

грев таких сталей способствует более равномерному их нагреву и

некоторому снижению скорости охлаждения (для сталей типа

ЗОХГСА, инструментальных сталей и др.).

При стыковой сварке деталей из сплавов цветных металлов в

основном применяют сварку сопротивлением, причем плотность

тока выбирают в несколько раз больше плотности тока, применя-

емой при сварке стали. Мощность стыковых машин выбирают из

расчета 0,12...0,15 кВ-А/мм

2

сечения свариваемых деталей. При

сварке изделий с замкнутым контуром мощность увеличивают в

2 раза. Напряжение сварочного тока равно 5... 15 В, а давление,

создаваемое при осадке, — 15...50 МПа.

В зависимости от мощности, назначения и программы выпуска

изделий применяются ручные и автоматические стыковые машины.

5.4.3. Контактная точечная сварка

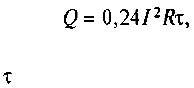

Контактная точечная сварка (рис. 5.18) — способ контактной

сварки, при котором детали свариваются по отдельным ограни-

ченным участкам касания. При точечной сварке детали 1 (рис. 5.18,

а, б) собирают внахлест, сжимают с усилием электродами 2, к

которым подключен источник электрической энергии (трансфор-

матор). При кратковременном прохождении тока детали нагрева-

ются до образования зоны взаимного расплавления деталей, на-

зываемой сварочной точкой 3. Одновременно образуется прилега-

ющая к ядру зона пластического состояния, в которой за счет

нагрева со стороны зоны сварки происходит пластическая дефор-

мация металла. После отключения тока расплавленный металл в

ядре быстро кристаллизуется, а затем отводятся электроды.

Электроды должны обладать высокой электро- и теплопровод-

ностыо, сохранять необходимую прочность при температуре до

400°С. Их изготовляют полыми из холоднокатаной электролити-

ческой меди или сплавов на ее основе. Во время сварки электроды

изнутри охлаждаются водой.

Точечная сварка бывает двух- и односторонней. В первом слу-

чае (рис. 5.18, а) электроды 2 подводят к двум деталям, а во вто-

ром- к одной из деталей 1 (рис. 5.18, б). Для повышения плотно-

сти тока в точках касания деталей нижнюю деталь прижимают к

медной плите 4, которая одновременно выполняет роль опоры.

Циклограмма точечной сварки приведена на рис. 5.18, в. Про-

цесс сварки протекает в три этапа: I — предварительный прижим

заготовок; II — разогрев до появления жидкой сварочной точки;

III — осадка (прижим заготовок и выдержка).

В массовом производстве для повышения производительности

применяют многоточечную сварку.

Рельефная сварка — одна из разновидностей точечной сварки.

Для получения рельефной сварки на поверхности одной из дета-

лей предварительно формируют выступ — рельеф, который огра-

ничивает начальную площадь контакта деталей, в результате чего

при сварке в этой зоне повышается плотность тока и скорость

тепловыделения. При нагреве рельеф детали постепенно дефор-

мируется и на определенной стадии сварки образуется соедине-

ние, как при обычной точечной сварке. Часто на поверхности де-

тали выполняют несколько рельефов или один протяженный вы-

ступ замкнутой формы (например, в виде кольца), в результате

после прохождения сварочного тока получают одновременно не-

сколько точек или непрерывный плотный шов {контурнаярельеф-

ная сварка).

5.4.4. Контактная шовная сварка

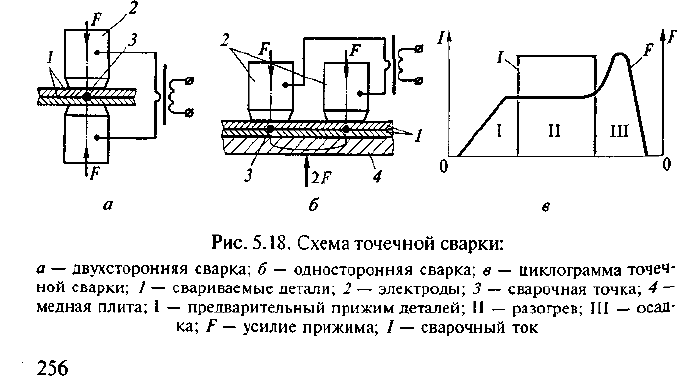

Контактная шовная сварка (рис. 5.19) — способ получения

герметичного соединения (шва) путем образования ряда пере-

крывающихся по длине сварных точек. Для получения шва подго-

товленные полосы толщиной до 4 мм пропускают между враща-

ющимися роликами-электродами машины, через которые про-

ходит электрический ток. Роликовая (шовная) сварка, как и то-

чечная сварка, может быть двухсторонней (рис. 5.19, а) и одно-

сторонней (рис. 5.19, б).

Роликовую сварку выполняют непрерывной, прерывистой (им-

пульсной) и шаговой.

При непрерывной сварке (рис. 5.19, в) детали перемещаются

непрерывно, а к электродам постоянно поступает ток. При этом

поверхность свариваемых деталей сильно перегревается, электро-

ды быстро изнашиваются, что ухудшает качество сварки.

257

При прерывистой сварке (рис. 5.19, г) детали перемещаются

непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали непо-

движны. После затвердевания сваренного участка изделия проис-

ходит его перемещение на определенный шаг.

Короткие швы сваривают от одного конца листа к другому, а

длинные — от середины к концам. Роликовую сварку проводят на

переменном токе силой 2000...5000 А, диаметр роликов может

быть 40...350 мм, усилие сжатия свариваемых деталей роликами

достигает 6 кН, скорость сварки 0,5...3,5 м/мин.

Шовную сварку применяют для соединения деталей из низко-

углеродистых и легированных сталей, алюминиевых и магниевых

сплавов, некоторых медных и титановых сплавов.

Разновидностью этого способа сварки является шовно-стыко-

вая сварка для труб с продольным сварным швом. Диаметры труб,

свариваемых этим видом сварки, могут быть более метра.

Машины для контактной сварки подразделяются, как и спо-

соб сварки на стыковые, точечные и шовные. Они могут быть ста-

ционарными и переносными. Стационарные машины бывают одно-

и многоточечными, последние одновременно сваривают до 50 то-

чек при производительности до 200 точек в минуту.

Сварочные машины имеют три основных узла: источник тока,

прерыватель тока и механизм давления. Машины могут быть меха-

низированными и автоматическими. Мощность машин достигает

600 кВ -А, плотность тока не менее 120 А/мм

2

, вторичное напря-

жение 1... 12 В, давление между электродами 20... 120 МПа.

Мощность N (кВ • А) сварочной машины определяют по формуле

N=ks,

где к — коэффициент, равный 8...25 (в зависимости от сваривае-

мого материала); s — суммарная толщина листов, мм.

258

Рассмотренные в подразд. 5.4.1 — 5.4.4 способы контактной свар-

ки основаны на использовании импульсного тока в момент свар-

ки, что создает значительные трудности для питающей электри-

ческой сети. Стремление создать для сети более благоприятные

условия работы побудило к созданию сварки аккумулированной

энергией — конденсаторной сварки.

Конденсаторная сварка — разновидность точечной или шовной

сварки, при которой электрическая энергия накапливается в ба-

тарее конденсаторов, а затем происходит либо непосредственный

разряд конденсаторов на свариваемые элементы, либо на первич-

ную обмотку сварочного трансформатора. Первый способ приме-

няется для сварки проволоки и тонких стержней, второй — при

точечной и шовной сварке.

При конденсаторной сварке импульс сварочного тока очень

короткий — сотые доли миллисекунды. Выделяющаяся за время

импульса теплота не успевает отводиться на значительную глуби-

ну в процессе теплопередачи. Поэтому на конденсаторных маши-

нах целесообразно сваривать только тонкие материалы (до 2 мм).

На таких машинах легко приваривать тонкий материал к массив-

ному изделию.

Для сварки изделий толщиной менее 0,1 мм конденсаторная

сварка практически незаменима. Кратковременность сварки сво-

дит к минимуму нагрев изделия, его деформацию и ширину зоны

термического влияния. Поэтому такая сварка применима для со-

единения деталей из многих материалов — алюминия, меди, ни-

келя и сплавов на их основе, различных сталей, вольфрама, мо-

либдена и др.

Относительно длительное накопление энергии в конденсато-

рах позволяет резко снизить установленную мощность машины.

При толщине свариваемого металла до 1 мм установленная мощ-

ность конденсаторной машины в 50— 1 000 раз меньше, чем обыч-

ной точечной, и может составлять 0,5...0,7 кВ -А.

С увеличением толщины свариваемого материала разница в

мощности конденсаторной и обычной машин уменьшается, при

этом сварка на обычной контактной машине становится более

надежной. Как правило, применение конденсаторной сварки для

толщины свариваемого материала более 2 мм нерационально.

Электрический режим конденсаторной сварки легко регулиро-

вать в широких пределах изменением энергии, амплитуды и дли-

тельности импульса.

Энергию импульса меняют переключением числа включенных

конденсаторов и ступеней сварочного трансформатора. Этот спо-

соб сварки наравне с лазерной сваркой применяют для соедине-

ния мелких деталей.

259

5.5. Контроль качества и виды брака при сварке

5.5.1. Напряжения и деформации при сварке

Дефекты в сварных соединениях могут возникнуть по различ-

ным причинам: в результате термических напряжений и последу-

ющей деформации в сварном шве; при несоблюдении электри-

ческих параметров работы сварочных аппаратов; при использова-

нии материалов электродов, не соответствующих химическому со-

ставу свариваемых изделий, и т.п. Некоторые вопросы были уже

рассмотрены в данной главе. Остановимся на видах дефектов свар-

ки, образующихся в результате напряжений и деформаций в свар-

ном шве, и контроле качества сварных соединений.

Процесс сварки всегда сопровождается неравномерным нагре-

вом изделия. Зоны металла, прилегающие к сварному шву, в про-

цессе сварки нагреваются до высоких температур, а затем охлаж-

даются по мере распространения теплоты в массе изделия. В ре-

зультате местного нагрева и последующего охлаждения происхо-

дят изменения в металле, приводящие к возникновению в нем

временных и остаточных деформаций и напряжений.

Основные причины, вызывающие напряжения и деформации

при сварке, следующие: неравномерный нагрев, усадка наплав-

ленного металла при переходе его из жидкого состояния в твер-

дое; структурные изменения наплавленного или основного ме-

талла в зоне термического влияния, сопровождающиеся измене-

нием объема металла.

Напряжения, возникающие в результате изменения структуры

металла, имеют большое значение только для сталей, склонных к

закалке (особенно легированных), так как образование мартенси-

та при закалке сопровождается увеличением объема металла. Эти

напряжения могут суммироваться в отдельных участках сварного

соединения. При ослаблении связей между зернами в этих местах

появляются трещины.

Величина деформаций и напряжений в значительной степени

зависит также от формы деталей, их размеров и зоны нагрева при

сварке. Менее выраженные напряжения и деформации возникают

в деталях, простых по форме и при сварке электрической дугой.

Газовая сварка вызывает повышенные деформации вследствие

большой зоны термического влияния.

К основным мерам борьбы с напряжениями, возникающими

при сварке, относятся предварительный подогрев изделий перед

сваркой, замедленное охлаждение после сварки, отжиг стальных

изделий при 550...650°С, легкая проковка шва ударами молотка

при получении многослойных швов, после чего могут образовать-

ся мелкие трещины, которые завариваются последующими нава-

ренными слоями.

260

Для борьбы с деформацией металла при сварке рекомендуется:

применять обратноступенчатый порядок нанесения швов, при

котором длинный шов делится на участки длиной 150...200 мм и

сварка ведется отдельными участками, что в результате препят-

ствует концентрации теплоты в одном месте и уменьшает зону

разогрева изделия; деформировать детали перед сваркой в обрат-

ном направлении на ту же величину, которая вызывается свар-

кой; уравновешивать деформации, т.е. выбирать такой порядок

наложения швов, при котором последующий шов вызывал бы

деформации, обратные тем, которые получились при наложении

предыдущего шва; увеличивать отвод теплоты от свариваемого из-

делия для уменьшения объема нагретого металла и соответствен-

но его деформации, что достигается охлаждением частей детали

при погружении их в воду или применением медных подкладок

под деталь; жестко закреплять элементы при сварке различных

узлов в специальных приспособлениях. Последний способ, хотя и

уменьшает деформацию, но увеличивает внутренние напряжения,

которые устраняются последующим отжигом.

5.5.2. Дефекты в сварных соединениях и методы

их контроля

Дефекты в сварных соединениях делятся на наружные и внут-

ренние (рис. 5.20). К наружным дефектам относят:

отклонение изделий от заданных форм;

отклонение размеров шва;

смещение сваренных кромок;

прожог — местное сквозное проплавление свариваемых дета-

лей (большая сила тока, недостаточная толщина металла, малая

величина притупления кромок);

пережог — окисление металла шва и прилегающего к нему ос-

новного металла (сильно окислительная среда, большая длина

дуги, замедленное движение источников нагрева, интенсивный

режим сварки);

наплывы на швах — образуются при неверно выбранных режиме

и скорости сварки;

подрезы — углубления вдоль шва в основном металле (неравно-

мерная подача присадочного прутка, неправильное положение

электрода или горелки, избыток подводимой теплоты);

наружные непровары и несплавления — отсутствие сплошного

соединения между основным и наплавляемым металлом или не-

полная глубина проникновения наплавляемого металла в основ-

ной металл (неверно выбран режим сварки);

поверхностные трещины — образуются при больших усадочных

напряжениях или жестком сверх меры закреплении соединяемых

элементов;

261