Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

Напряжение холостого хода в значительной мере определяет

условия зажигания и повторного возбуждения дуги. В зависимости

от назначения источника тока напряжение холостого хода может

меняться в пределах 30... 120 В.

Номинальное рабочее напряжение характеризует напряжение

на зажимах источника под нагрузкой. Для источников питания

дуги с номинальным сварочным током А номинальное

рабочее напряжение составляет

Для более мощных источников питания . Источники

питания дуги рассчитаны на определенную нагрузку, при кото-

рой они работают длительное время без перегрева.

Коэффициент полезного действия характеризует потери энер-

гии в самом источнике, %:

где — мощность дуги; N

c

— мощность, потребляемая из сети.

Для различных источников питания составляет 45...98 %.

Источники питания. При сварке на постоянном токе электри-

ческая дуга питается от сварочных машин, имеющих в качестве

источника тока сварочные генераторы или выпрямители, а при

сварке на переменном токе — от сварочных трансформаторов.

В сварочной машине для дуговой сварки на постоянном токе в

качестве источника тока имеется сварочный генератор с электро-

двигателем, приводящим генератор во вращение, регулятор тока

и другие механизмы. Если используется приводной электродвига-

тель, то генератор называется сварочным преобразователем.

При выполнении сварочных работ на объектах, где нет побли-

зости источника электрической энергии, применяют передвиж-

ные сварочные агрегаты, состоящие из сварочного генератора по-

стоянного тока и двигателя внутреннего сгорания. Генератор и

двигатель устанавливают на общей раме и соединяют эластичной

муфтой.

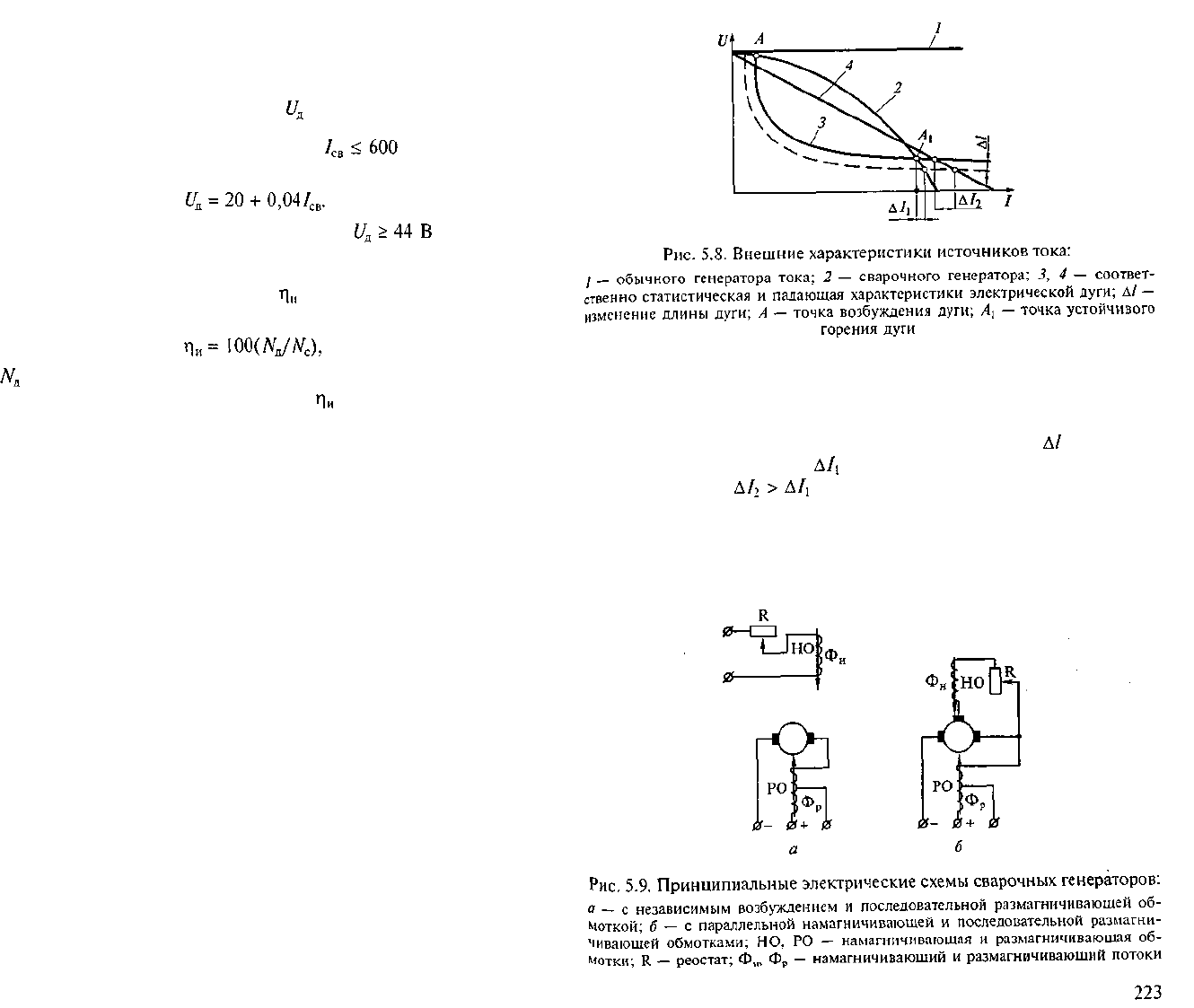

Сварочные генераторы по устройству и внешним характеристи-

кам (рис. 5.8) отличаются от обычных генераторов, применяемых

для силовых установок и освещения. Сварочный генератор дол-

жен обладать хорошими динамическими свойствами, т.е. обеспе-

чивать получение крутопадающей характеристики (кривая 2) в

отличие от характеристики обычного генератора тока (кривая 1),

Такая форма внешней характеристики генератора обеспечивает

его взаимосвязь со статической (кривая 3) и падающей (кривая

4) характеристиками дуги. Кривая 2 пересекает кривую статичес-

кой характеристики в двух точках — в точке А, где происходит

возбуждение дуги, и в точке А

и

где обеспечивается устойчивое

горение дуги.

222

Длина дуги в процессе сварки непостоянна. При этом источни-

ком с крутопадающей характеристикой обеспечивается постоян-

ство силы тока.

При изменении длины электрической дуги на сила тока

изменяется на величину при характеристике 2 сварочного

генератора и на при падающей характеристике дуги 4.

Следовательно, устойчивость дуги в первом случае будет больше.

Сварочные генераторы применяются для ручной дуговой свар-

ки покрытым электродом, сварки под флюсом и сварки в защит-

ных газах.

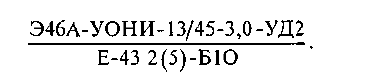

Принципиальные электрические схемы сварочных генераторов

показаны на рис-5.9.

Генераторы изготовляют по двум схемам: с независимым воз-

буждением (НО) и последовательной размагничивающей обмот-

кой (РО) (рис. 5.9, а), с параллельной намагничивающей и по-

следовательной размагничивающей обмотками (рис. 5.9, б).

В первой схеме (см. рис. 5.9, а) намагничивающая обмотка не-

зависимого возбуждения питается от постороннего источника

постоянного тока, во второй (см. рис. 5.9, б) — параллельная на-

магничивающая обмотка, или, иначе, обмотка самовозбуждения

питается от основной и вспомогательных щеток.

При протекании тока в генераторе образуется намагничиваю-

щий поток Ф

н

. Изменяя ток намагничивания в цепи возбуждения

с помощью реостата R, плавно регулируют напряжение холосто-

го хода и, следовательно, режим работы генератора.

В процессе сварки, когда сварочный ток проходит через после-

довательную размагничивающую обмотку, создается размагничи-

вающий поток Ф

р

, направленный навстречу потоку Ф

н

. Результи-

рующий поток уменьшается, одновременно снижается напряже-

ние на клеммах генератора, т.е. обеспечивается рабочее напряже-

ние дуги.

Наилучшими характеристиками обладают генераторы с само-

возбуждением, имеющие параллельную намагничивающую и по-

следовательную размагничивающую обмотки (рис. 5.9, б). Эти ге-

нераторы можно включать при сварке на малых (120...350 А) и

больших (350...600 А) токах. Большое распространение получили

однопостовые сварочные генераторы с внешней падающей харак-

теристикой.

Сварочный преобразователь состоит из сварочного генератора

постоянного тока и трехфазного асинхронного двигателя, соеди-

ненных между собой эластичной муфтой. Агрегат предназначен

для питания одной электрической дуги.

Сварочные трансформаторы применяют для ручной дуговой

сварки покрытыми электродами, сварки под флюсом и в некото-

рых защитных газах. Эти трансформаторы являются однофазными

понижающими, преобразующими высокое напряжение электри-

ческой сети (220 и 380 В) в низкое напряжение сварочной цепи —

напряжение холостого хода. Трансформаторы имеют в основном

крутопадающие и пологопадающие внешние вольт-амперные ха-

рактеристики.

Для регулирования сварочного тока и улучшения устойчивости

горения дуги в цепь трансформатора последовательно включают

индуктивное сопротивление, называемое регулятором, и реактив-

ную катушку — дроссель. Главное назначение регулятора — обеспе-

чение получения падающей внешней характеристики сварочного

аппарата и возможность регулирования силы сварочного тока.

224

В настоящее время выпускают сварочные аппараты переменно-

го тока различных типов.

Аппараты типа СТЭ состоят из понижающего трансформатора

и отдельного регулятора тока. Первичная обмотка трансформато-

ра включается в сеть переменного тока (220; 380 или 500 В), а во

вторичной обмотке индуктируется ток напряжением 55...60 В. Ре-

гулятор тока представляет собой катушку самоиндукции (дрос-

сель) с железным сердечником, состоящую из подвижной и не-

подвижной частей. Обмотка катушки включена последовательно в

сварочную цепь.

Аппараты типа СТН со встроенными регуляторами состоят из

общего магнитопровода с тремя обмотками: первичной, вторич-

ной и реактивной. Взаимодействием обмоток создается основной

магнитный поток. Магнитный поток, создаваемый реактивной

обмоткой, имеет противоположное основному потоку направле-

ние, вследствие чего напряжение на электрической дуге пред-

ставляет собой разность напряжений вторичной обмотки трансфор-

матора и реактивной катушки. Сварочный ток регулируется пере-

мещением пакета, набранного из листового железа. Аппараты типа

СТН применяют для рабочего тока 500; 1 000; 2 000 А и использу-

ют для питания дуги при ручной или автоматической сварке.

Трансформаторы со встроенными регуляторами применяют

только как однопостовые электросварочные машины. В качестве

многопостовых сварочных аппаратов обычно используют трехфаз-

ные трансформаторы с вторичным фазовым напряжением при

соединении вторичной обмотки звездой на 65...70 В. В этом случае

каждый сварочный пост снабжают отдельным регулятором тока.

Мощность трансформатора должна соответствовать суммарной

мощности сварочных постов с учетом коэффициента одновремен-

ности их работы.

Сварочные выпрямители применяют для ручной дуговой сварки

покрытыми электродами, механизированной дуговой сварки под

флюсом и в защитных газах. Выпрямители состоят из следующих

элементов: трансформатора, выпрямительного пускорегулирую-

Щего блока, измерительной и защитной аппаратуры.

В выпрямителях используются трехфазные понижающие транс-

форматоры, аналогичные по принципу действия однофазным сва-

рочным трансформаторам. Внешняя вольт-амперная характерис-

тика выпрямителей определяется аналогичной характеристикой

трансформатора.

Выпрямительные блоки собираются по трехфазной мостовой

схеме из полупроводниковых вентилей: неуправляемых (диодов)

и управляемых (тиристоров).

Выпрямители, имеющие жесткую характеристику, состоят из

трансформатора с нормальным рассеянием, нерегулируемого блока

выпрямителей и специального дросселя насыщения, который

225

включается во вторичную цепь между трансформатором и выпря-

мительным блоком. Такую конструкцию имеют сварочные выпря-

мители ВДГ-302. Регулирование напряжения в них плавно-ступен-

чатое. Ступенчатое регулирование осуществляется за счет секцио-

нирования первичной обмотки, плавное — за счет изменения тока

в обмотке управления дросселя. Эти выпрямители применяются

для сварки в углекислом газе.

Универсальными являются выпрямители, которые имеют ре-

гулируемый тиристорный блок, позволяющий обеспечивать жест-

кую, пологопадающую и крутопадающую характеристики. Тирис-

торный блок используется в качестве регулятора тока. К универ-

сальным относятся сварочные выпрямители ВДУ-305 и ВДУ-506,

применяемые для ручной дуговой сварки покрытыми электрода-

ми, сварки в углекислом газе и под флюсом.

Несмотря на то что сварку чаще ведут с использованием пере-

менного тока, источники питания дуги постоянного тока (выпря-

мители и генераторы) обладают следующими преимуществами

перед источниками переменного тока: более устойчивое горение

дуги из-за отсутствия затуханий, связанных с изменением поляр-

ности переменного тока; высокое качество сварки благодаря вы-

сокой стабильности дуги постоянного тока; возможность приме-

нения всех выпускаемых промышленностью марок электродов, в

то время как для сварки переменным током электроды некоторых

марок непригодны; малая чувствительность к колебаниям напря-

жения в сети.

5.2.6. Электроды, сварочные материалы и флюсы

Чтобы получить однородное по структуре, составу и свойствам

сварное соединение, детали следует сваривать электродами из

подобных или одинаковых с ними материалов. Важно отметить.

что при расплавлении и затвердевании эти материалы перемеши-

ваются. При охлаждении сварного шва усадка всех материалов,

идущая с образованием временных и остаточных напряжений,

должна быть одинаковой. Иначе в сварном шве могут образовать-

ся трещины не только в процессе сварки, но и через некоторое

время. Эти трещины могут проявить себя при появлении нагрузки

в различных конструкциях, например в трубопроводах, что весь-

ма опасно.

При проведении электросварочных работ применяют плавя-

щиеся и неплавящиеся электроды.

Плавящиеся электроды (в зависимости от назначения и хими-

ческого состава свариваемого металла) могут быть изготовлены

из различных материалов: стали, чугуна и других сплавов, в том

числе и цветных. Их применяют без покрытия наружной поверх-

ности или с покрытием (обмазкой).

226

Плавящиеся электроды разделяются по следующим признакам:

применение, назначение, материал, вид покрытия и его толщи-

на, характеристика получаемого шлака, механические свойства

сварного шва и его пространственное положение, род и поляр-

ность применяемого тока.

По применению электроды подразделяют на следующие груп-

пы: для ручной, полуавтоматической, автоматической сварки и

наплавки. Если диаметр электрода составляет 0,3...2 мм, то элек-

тродная проволока применима для шлангового сварочного полу-

автомата, 1,6...6 мм — для ручной сварки и 2...5 мм — для авто-

матической сварки под флюсом. Для наплавки можно применять

проволоку больших диаметров. К электродной проволоке для по-

луавтоматической и автоматической сварки предъявляют строгие

требования по химическому составу, чистоте поверхности и ка-

либровке ее сечения.

Электроды для ручной дуговой сварки и наплавки представля-

ют собой металлические стержни из сварочной проволоки (ГОСТ

2246—70) диаметром 1,6... 12 мм, покрытые слоем смеси порош-

ков со связующим веществом (обмазкой) толщиной 1...3 мм и

имеющие длину 350...450 мм. Один конец электрода на длине

30...40 мм оставляется голым (без обмазки), что необходимо для

его контакта с электрододержателем.

По назначению металлические электроды подразделяют на сле-

дующие группы: для сварки конструкционных и легированных

сталей, чугуна, цветных металлов и сплавов и для наплавочных

работ.

Электроды, предназначенные для сварки сталей, между собой

различаются следующим образом: У — для сварки углеродистых и

низколегированных сталей ( „ 600 МПа); Л — для сварки леги-

рованных сталей ( > 600 МПа); Т, В — для сварки высоколегиро-

ванных и с особыми свойствами сталей; Н — для наплавки слоев

металла с особыми свойствами.

Материал электродов. Для электродов выпускается более 70 ма-

рок сварочной проволоки: низкоуглеродистой, легированной и

высоколегированной. Производство электродов ведется в соответ-

ствии с ГОСТ 9466-75, ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ

10052-75.

Например, для сварки углеродистой стали электроды изготов-

ляют из мягкой стальной проволоки, содержащей 0,08...0,12 % С;

содержание фосфора и серы допускается до 0,04 %. Для сварки

легированной стали электроды изготовляют из низколегирован-

ной стальной проволоки, содержащей до 0,22 % С.

В зависимости от химического состава материала электродов

их подразделяют на три группы: из сталей углеродистых (Св-08,

Св-10ГС и т. д.), легированных (Св-18XM9, Св-10Х5М, Св-20ХГС)

и высоколегированных (Св-07Х18Н9Т, Св-07Х25Н20 и т.д.). Пер-

227

вые две буквы «Св» указывают на назначение проволоки — сва-

рочная, для изготовления электродов. Следующие за буквами две

цифры и буквы с цифрами аналогичны принятым обозначениям

качественных машиностроительных сталей.

Пример маркировки электродов. Марка электрода обозначается в

виде дроби и содержит кодированную информацию о его свароч-

но-технологических характеристиках. Например, для электродов

типа Э46А (ГОСТ 9567—75) марки УОНИ-13/45 диаметром 3 мм.

для сварки углеродистых и низколегированных сталей (У), с тол-

стым покрытием (Д), 2-й группы, с установленной ГОСТ 9467—

75 группой индексов 43 2, указывающих характеристики наплав-

ленного металла и металла шва, с основным покрытием (Б), для

сварки во всех пространственных положениях (1), на постоянном

токе обратной полярности (О) полное обозначение имеет вид

В технической литературе и документации применяют сокра-

щенное обозначение электродов, например Э46А марки УОНИ-

13/45-3,0-2 (ГОСТ 9567-75) или Э46А-УОНИ-13/45.

Электроды одного типа могут иметь разные марки, в зависи-

мости от того, какие вещества использовали для их покрытия.

Неплавящиеся электроды могут быть угольными, графитовыми

и вольфрамовыми.

Угольные электроды (ГОСТ 4425—72) изготовляют из элект-

ротехнического угля, а графитовые (ГОСТ 4426—71) — из прессо-

ванного графита, полученного синтетическим путем. Графитовые

электроды имеют большую электропроводность и при высоких тем-

пературах сгорают относительно медленно. Кроме того, они мягче

угольных и легко режутся, позволяя получать электроды разной

формы. Повышение плотности протекающего тока в 2 — 3 раза

значительно снижает расход графитовых электродов. Обычно элек-

троды выпускают цилиндрической формы диаметром 5...25 мм и

длиной 200...300 мм. Для сварки сталей их концы имеют конус-

ность 60...70°, для сварки цветных металлов и сплавов — 20...40 .

Более широко распространены вольфрамовые электроды, изго-

товленные из чистого вольфрама или вольфрама, легированного

торием, лантаном или иттрием. Легирование электродов необхо-

димо для увеличения стойкости электрической дуги при высокой

плотности тока и облегчения ее зажигания. Диаметр вольфрамо-

вых электродов (0,5... 10 мм) выбирается в зависимости от необ-

ходимой силы сварочного тока. В соответствии с ГОСТ 23949—80

выпускаются вольфрамовые электроды марок: ЭВ-4 (чистый воль-

фрам), ЭВЛ (с оксидом лантана), ЭВИ-1 (с оксидом иттрия);

ЭВТ-15 (с диоксидом тория).

228

В зависимости от вида покрытия в марку электрода добавляют

буквы: А — кислые, Б — основные, Ц — целлюлозные, Р — рути-

ловые, П — прочие. Если в покрытии есть железный порошок

(более 20 %) — в обозначение марки добавляют букву Ж.

Электроды с тонким слоем покрытия (0,1...0,2 мм), обеспечи-

вающие лишь устойчивое горение дуги, применяют только для

изготовления неответственных конструкций. Такие обмазки назы-

вают ионизирующими покрытиями. Они состоят из мела или пота-

ша, калиевой селитры, углекислого бария, титанового концент-

рата, силиката калия, полевого шпата и др. Швы, выполненные

этими электродами, обладают пониженными механическими свой-

ствами вследствие активного влияния атмосферы на расплавлен-

ный металл.

Покрытия электродов должны обеспечивать не только устой-

чивое горение дуги, но и надежную защиту зоны сварки от воз-

действия кислорода, азота и водорода воздуха путем образования

шлаковых оболочек на поверхности капель электродного металла

и расплава шва.

Шлаковая защита уменьшает скорость охлаждения и затвер-

девания сплава шва, способствует выходу из него газовых и не-

металлических включений. Шлаки должны помогать удалению из

сварочной ванны вредных примесей (серы и фосфора), сводить

к минимуму количество хрупких неметаллических включений,

быстро затвердевать и легко отделяться от поверхности шва. Для

этого при ручной сварке применяют электроды с покрытиями,

имеющими специально подобранный состав и наносимыми на

поверхность электродных стержней толстым слоем (не менее

0,5 мм).

В состав покрытия электродов входят шлакообразующие, газо-

образующие, раскисляющие, легирующие и связующие составля-

ющие.

Шлакообразующими веществами покрытий являются: титано-

вый концентрат, марганцевая руда, каолин, мрамор, мел, квар-

цевый песок, доломит, полевой шпат и др.

Газообразующие вещества в покрытии электрода предохраняют

расплав от воздействия кислорода воздуха. В качестве таких ве-

ществ в покрытие вводят органические соединения — древесную

муку, декстрин, целлюлозу, крахмал и т.п.

Раскисление металла сварочной ванны осуществляется элемен-

тами, обладающими большим сродством к кислороду, чем желе-

зо. К ним относятся марганец, титан, кремний, алюминий и уг-

лерод. Они вводятся в состав покрытия, как правило, в виде лига-

тур (FeMn, FeSi, FeTi и др.).

При необходимости в обмазку добавляют легирующие элемен-

ты для получения соединения с определенными физико-механи-

ческими свойствами. Наиболее часто для этого применяют хром,

229

никель, молибден, марганец, титан. Эти элементы вводятся как в

покрытие, так и в стержень электрода.

Для закрепления покрытия на стержне электрода используют

связующие компоненты (жидкое стекло, желатин, декстрин, пласт-

массы и т.п.).

Состав электродного покрытия устанавливают в соответствии

с химическим составом металлов электродного стержня и изде-

лия. В зависимости от этого покрытия подразделяются на кислые и

основные.

Кислые покрытия марок ЦМ-7, ОМА-2, ОММ-5 содержат руды

железа, марганца и кремнезем. В последнее время они почти не

применяются, так как в сварном шве образуется кипящая сталь с

пониженной ударной вязкостью. Кроме того, при сварке выделя-

ются токсичные продукты.

Основные покрытия содержат карбонаты кальция, магния,

плавиковый шпат (УОНИ-13/45, АНО-7, АНО-8 и др.). В свар-

ном шве образуется спокойная сталь, имеющая высокую ударную

вязкость при отрицательных температурах. Недостаток покры-

тий — пористость шва из-за повышенного содержания водорода.

Поэтому электроды с таким покрытием перед сваркой следует

просушить при температуре не ниже 300... 350 °С, а кромки тща-

тельно очистить от ржавчины.

Наиболее распространены покрытия на базе рутила (TiO

2

):

МР-3, ОЗС-4, АНО-4 и др. Следует отметить, что обозначение

марки электрода дается разработчиком и не содержит никакой

характеристики электрода и технологии сварки. Поэтому марки-

ровка этих покрытий не стандартизирована.

Применяют также органические целлюлозные покрытия ма-

рок ВСЦ-4 и ВСЦ-4А, содержащие кроме целлюлозы древесную

муку и другие добавки. При использовании этих покрытий проис-

ходит большое разбрызгивание металла (до 20%), в результате

чего в ходе сварки меняется химический состав шва, поэтому ука-

занные покрытия имеют ограниченное применение (например,

при сварке магистральных трубопроводов).

Покрытия приготовляют следующим образом. Вначале компо-

ненты покрытия дробят, просеивают и смешивают со связующи-

ми веществами (жидкое стекло и др.). На специальном прессе по-

лученными веществами обволакивают стержень, после чего его

прессуют и калибруют по толщине. Далее полученные электроды

сушат при температуре 300...400 °С (для органических покрытий -

150... 180 °С). После полного удаления влаги их тщательно упако-

вывают и хранят в сухих помещениях.

Порошковые проволоки. Для сварки все чаще находят примене-

ние трубчатые порошковые проволоки (ГОСТ 26271—84), состо-

ящие из металлической оболочки и порошкообразного наполни-

теля (сердечника). Они применяются при сварке изделий из низ-

230

коуглеродистых, низколегированных и легированных сталей, а

также чугунов, цветных металлов и сплавов. Порошковые прово-

поки могут быть самозащитными (ПС) или требующими защиты

(ОПП, чаще углекислым газом.

В самозащитных проволоках расплавленный металл защищается

с помощью газов, выделяющихся при сгорании сердечника. В со-

став сердечника входят газо- и шлакообразующие материалы,

флюсы, ферросплавы и металлические порошки. Металлический

порошок, как правило, соответствует типу электрода.

Наиболее часто применяемые марки самозащитных проволок:

ПП-АНЗ, ПП-АН. Сварку ведут на постоянном токе обратной

полярности.

Требующие защиты порошковые проволоки марок ПП-АН8, ПП-

АН9 ИЛИ более прочная проволока марки ПП-АН54 (с рутиловым

порошком и флюоритом) применяются при сварке с защитой

углекислым газом или смесью газов.

Пример обозначения порошковой проволоки (ГОСТ 26271—84):

ПП-АНЗ 3,0 ПС44-А4Н,

где ПП — порошковая проволока; АНЗ — условное обозначение

изготовителя; 3,0 — диаметр проволоки, мм; ПС — самозащит-

ная; 44 — предел текучести (а

02

> 440 МПа); А — категория по

составу и ограничению по углероду, сере и фосфору; 4 — уровень

ударной вязкости; Н — для сварки в нижнем положении.

Порошковые проволоки эффективнее сплошных, особенно при

автоматической сварке, при которой необходима большая глуби-

на проплавления и самоотделение шлака при охлаждении. Более

активное раскисление металла шва позволяет повысить его плас-

тичность и ударную вязкость, уменьшить величину деформаций в

сварном шве. Порошковая проволока выпускается в широком ди-

апазоне по диаметру, сложности сечения, жесткости и составу.

Для сварки чугунов используют специальные порошковые про-

волоки с обозначением ППЧ-1 и др. Они содержат более 4,5 % С,

3,3...4,2% Si, 0,5% Мп, 0,5% Ti и 0,6% А1. Разработана порош-

ковая проволока для автоматической сварки чугунных деталей,

содержащая 5 % Мп, 3 % Си, 2 % Fe, 0,3 % РЗМ (редкоземельных

металлов), остальное — Ni. Однако такая проволока достаточна

Дорогая. Наравне с проволокой используют сплошные чугунные

прутки марок А, Б, ПЧ1, ПЧ2 и др.

Для сварки алюминиевых сплавов применяют сплошные при-

садочные проволоки на основе алюминия с добавлением Мп, Si,

Ti, Mg (до 3 %).

При автоматической сварке низкоуглеродистых сталей успеш-

но применяются сплошные проволоки без защиты. Введение в со-

став проволоки из сталей Св-15СТЮЦА и Св-20ХГСТЮ церия,

Циркония, титана, алюминия снижает содержание фосфора и серы

231

в сварном шве и предотвращает его от загрязнений неметалличе-

скими включениями, в основном оксидами.

Флюсы. Для защиты сварного шва при автоматической и полу-

автоматической сварке применяют флюсы. Флюс представляет

собой порошок с размерами зерен 1... 3 мм. По способу изготовле-

ния флюсы подразделяют на плавленые и керамические.

Плавленые флюсы получают расплавлением шихты в пламен-

ных или электрических печах с последующей грануляцией. Наи-

большее применение нашли плавленые высокомарганцевые флю-

сы ОСЦ-45 и АН-348 в сочетании с проволокой: Св-08, Св-10

Св-08ГА и др.

Шлак, полученный из флюса, и электродная проволока долж-

ны обеспечивать устойчивое горение дуги, требуемый химичес-

кий состав и механические свойства шва, а также легкую отделя-

емость шлаковой корки от поверхности шва и предотвращать об-

разование пор и трещин.

Технология изготовления керамических флюсов подобна изготов-

лению покрытий качественных электродов. Компоненты, входящие

в состав флюса, тщательно размалывают и в установленной про-

порции перемешивают с жидким стеклом. Приготовленную одно-

родную массу протирают через сито и получают флюс в виде влаж-

ных крупинок размером 1 ...3 мм. После просушивания и последу-

ющего прокаливания при температуре 600...700°С крупинки уп-

рочняются, и флюс становится пригодным для использования.

Керамические флюсы позволяют легировать металл шва раз-

личными элементами без использования специальных присадоч-

ных проволок. Однако недостаточная механическая прочность и

гигроскопичность этих флюсов затрудняют их использование в

производстве сварных конструкций.

Для сварки используют бескислородные флюсы, которые мо-

гут быть как плавлеными, так и керамическими. Их получают и:

компонентов, не содержащих кислород. Составляющими флюсоь

являются фтористые и хлористые соединения. Флюсы успешно

применяют для сварки конструкций из высоколегированных ста-

лей и титановых сплавов.

Применение качественных электродов необходимо при произ-

водстве металлических конструкций, подвергающихся динамиче-

ской нагрузке и работающих в условиях высоких давлений, при

широком диапазоне температур или в коррозионной среде, что

имеет место при работе установок по производству нефтепродук-

тов и при эксплуатации оборудования газонефтепроводов.

5.2.7. Ручная электродуговая сварка

Способы сварки. Ручную электродуговую сварку можно выпол-

нять металлическими (плавящимися) электродами, угольными

232

электродами без защиты (покрытия), а также угольными или воль-

фрамовыми электродами в среде защитных газов.

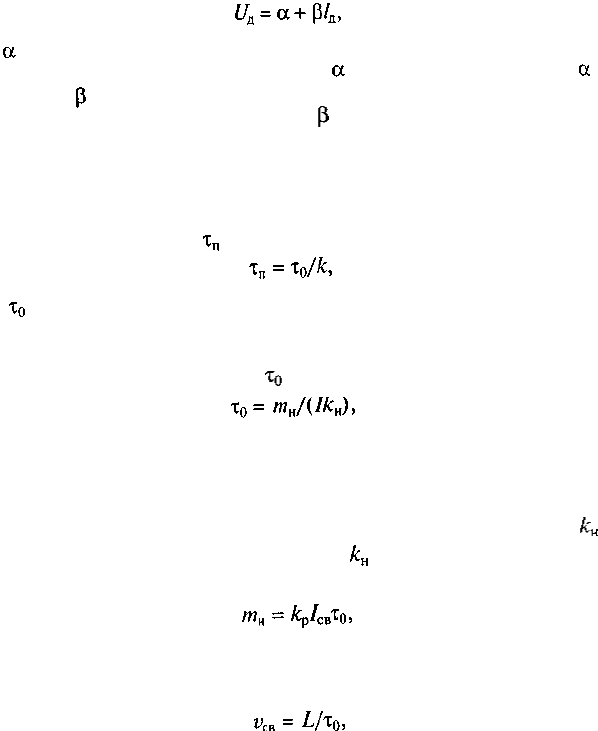

Схема ручной электродуговой сварки покрытым электродом по-

казана на рис. 5.10. Под воздействием сварочной дуги 11 стержень

электрода 2 плавится, его металл в виде капель 4 поступает в

сварочную ванну 5. В процессе сварки плавится покрытие элект-

рода 1, образующее защитную газовую атмосферу 9 вокруг дуги и

жидкую шлаковую ванну 8 на поверхности расплавленного ме-

талла. Перемещение сварочной дуги способствует кристаллизации

металла и формированию сварного шва 6 на поверхности заготов-

ки 3. Расплавленное покрытие электрода всплывает на поверх-

ность сварочной ванны и, застывая, образует твердую шлаковую

корку 7.

Электрическую дугу зажигают прикосновением конца элект-

рода к металлу свариваемого изделия с последующим быстрым

отводом электрода на расстояние 3...4 мм. При этом в цепи при

напряжении 20...25 В протекает рабочий (сварочный ток), сила

которого зависит от длины дуги и марки электрода. Длину дуги /

д

(мм) определяют по формуле

/

д

= 0,5(4, + 2),

где d

3

— диаметр электрода, мм.

Длина дуги влияет на качество сварного шва и его геометри-

ческую форму. Чем короче дуга, тем выше качество наплавленно-

го металла. При большой длине дуги ослабляется защита свароч-

ной ванны и металл шва интенсивно насыщается кислородом и

азотом воздуха. С увеличением длины дуги также возрастает ин-

тенсивность разбрызгивания металла, а в самом шве повышается

вероятность появления пор.

Для поддержания постоянства дуги при сварке электрод в про-

цессе плавления непрерывно подают в сварочную ванну. Одно-

Временно его перемещают вдоль оси шва, при необходимости со-

вершая поперечные колебания для получения шва заданной ши-

233

рис. 5.10. Схема ручной электроду-

говой сварки покрытым электродом:

1 - покрытие электрода; 2 — стержень

электрода; 3 — заготовка; 4 — капли

металла; 5— сварочная ванна; 6— свар-

ной шов; 7— шлаковая корка; 8— жид-

кая шлаковая ванна; 9 — защитная га-

зовая атмосфера; 10 — электроны; 11 —

сварочная дуга

рины. При сварке тонких изделий и первых слоев многослойного

шва электрод ведут без поперечных колебаний.

Для правильного формирования шва при сварке электрод не-

обходимо держать наклонно по отношению к поверхности свари-

ваемого металла (под углом 15...20° от вертикали). Изменяя угол

наклона электрода, можно регулировать глубину расплавления

основного металла, изменять скорость сварки и охлаждения на-

плавленного металла.

Сварку встык без разделки кромок соединяемых деталей произво-

дят преимущественно сквозным проплавлением шва с одной сто-

роны детали (листа). В этих случаях рекомендуется применять под-

кладки (стальные или медные). Иногда, если это возможно, с об-

ратной стороны производят подварку шва узким слоем (валиком).

При сварке встык шва с V-образной разделкой кромок дугу зажи-

гают вблизи скоса кромок и наплавляют валик металла. В зависи-

мости от толщины листа и диаметра электрода шов выполняют за

один или несколько проходов.

Сварку Х-образных швов с целью уменьшения деформации по-

лучаемой конструкции производят переменным наложением сло-

ев с обеих сторон свариваемых деталей.

При многослойной схеме сварки вначале приваривают корень шва

и затем заполняют разделку слоями (валиками). При этом каждый

слой очищают. Число слоев определяют исходя из диаметра элек-

трода. Толщина слоя равна (0,8... 1,2)<£,-

Для повышения качества сварки при выполнении ее угловыми

швами изделие часто располагают так, чтобы место сопряжения

полки и стенки находилось в нижнем положении. Такая схема свар-

ки называется сваркой «в лодочку». В таком случае жидкому ме-

таллу некуда течь и можно работать с большой сварочной ванной,

размывая ее поперечными колебаниями электрода. Ток устанав-

ливают максимально возможным для данного электрода. Соответ-

ственно производительность сварки будет максимальной.

По положению в пространстве швы подразделяют на нижние,

вертикальные и потолочные. Для сварки наиболее удобны швы в

нижнем положении.

Вертикальные швы можно выполнять двумя способами — сни-

зу вверх и сверху вниз. При сварке снизу вверх сварочную ванну

перемещают вверх постепенно. В таком случае она лежит на уже

затвердевшем металле. Ток при выполнении вертикальных швов

на 10... 15 % ниже, чем при сварке в нижнем положении.

При сварке сверху вниз сварочная ванна висит за счет поверх-

ностного натяжения жидкого металла. При этом основная задача —

не допустить стекания металла ванны на еще нерасплавленный

основной металл впереди дуги, иначе он не сварится с основным

металлом по кромке шва. Это выполнимо только немногими мар-

ками электродов при высокой квалификации сварщика.

234

При сварке швов, расположенных горизонтально на вертикаль-

ной плоскости, разделку делают лишь на верхнем листе. При этом

дугу возбуждают на нижней кромке, а затем постепенно перехо-

дях на скошенную кромку верхнего листа.

Многими электродами можно выполнять сварные швы в пото-

дочном положении. В этом случае перенос металла с электрода на

изделие, т.е. снизу вверх обусловлен действием электромагнитных

сил. Сварочная ванна удерживается силами поверхностного натя-

жения и поэтому должна быть небольшой. С этой целью свароч-

ный ток уменьшают на 20...50 % по сравнению со сваркой в ниж-

нем положении и работают короткой дугой.

При сварке тонких листов шов накладывают в виде узкого ва-

лика (шириной 0,8... 1,5 диаметра электрода), а при сварке тол-

стых листов применяют уширенные валики. Для выполнения та-

ких швов концом электрода совершают три движения: поступа-

тельное вдоль линии шва и поперечно-колебательные движения.

Последние улучшают прогрев кромок шва, замедляют остывание

ванны наплавленного металла, устраняют непровар и обеспечи-

вают получение однородного шва.

Показатели процесса сварки. Для получения сварного соедине-

ния требуемых размеров, формы и качества устанавливается ре-

жим сварки, определяющий основные показатели процесса свар-

ки. К этим показателям при ручной дуговой сварке относятся: марка

электрода, его диаметр, сила и род сварочного тока, напряжение

зажигания дуги, производительность сварки.

Электроды. Химический состав свариваемого металла опреде-

ляет тип и марку электродов.

Диаметр электрода выбирают в зависимости от толщины сва-

риваемого металла и положения шва в пространстве.

При нижнем положении шва диаметр электрода можно опре-

делить, руководствуясь соотношением диаметра электрода и тол-

щины свариваемого металла:

Толщина свариваемого металла, мм .... 1...2 3...5 5...10 10...24

Диаметр электрода, мм 2...3 3...4 4...5 5...6

Сварку швов в вертикальном и потолочном положении выпол-

няют электродами диаметром, как правило, не более 4 мм.

Важной характеристикой режима сварки является сила свароч-

ного тока /

св

(А), которую для сварки в нижнем положении элек-

тродами диаметром 3...6 мм из малоуглеродистой стали можно

определить из выражения

/

св

= (40...60)d

э

,

где d

ъ

— диаметр электрода, мм.

235

Сила сварочного тока влияет не только на глубину провара, но

и на форму шва. При ширине шва, равной 3 — 4 диаметрам элект-

рода, форма шва оптимальна.

Обычно ручную сварку ведут током свыше 50 А. При свароч-

ном токе более 100 А напряжение горения дуги U

R

зависит только

от ее длины /

д

и определяется по формуле

где — коэффициент, характеризующий падение напряжения на

электродах (при стальных электродах = 10... 12, при угольных =

= 35...38); — коэффициент, характеризующий падение напря-

жения на 1 мм длины столба дуги ( = 2...2,5).

Вид и полярность тока определяют в зависимости от выбран-

ной марки электродов.

Напряжение зажигания дуги для постоянного тока равно

40...60 В; для переменного — 50...70 В.

Полное время сварки (ч) определяют по формуле

где — основное время горения дуги, ч; к — коэффициент за-

грузки сварщика, равный 0,4...0,8, в зависимости от вида произ-

водства и характера выполняемой работы.

Основное время горения дуги (ч) можно определить по формуле

где т

н

— масса наплавляемого металла, г; / — сварочный ток, А;

к

н

— коэффициент наплавки, равный количеству электродного

металла в граммах, наплавленному в течение 1 ч, приходящегося

на 1 А сварочного тока с учетом марки электрода, потери металла

на угар и разбрызгивание; для тонкообмазанных электродов =

- 7...8 г/(А- ч); для толстообмазанных = 10... 12 г/(А- ч) и выше.

Массу наплавляемого металла определяют по формуле

где к

р

— коэффициент расплавления (8... 14 (г/А-ч)); /

св

— сва-

рочный ток, А.

Скорость сварки v

CB

(м/ч):

где L — длина шва, м.

Расход электродов на угар и разбрызгивание составляет до 25 %

всей массы электродов. Расход электроэнергии при ручной сварке

на постоянном токе составляет примерно 7 кВт • ч/кг, а на пере-

менном — 3,5 кВт- ч/кг наплавленного металла.

При сварке угольным электродом на постоянном токе прямой

полярности расход электрода незначителен, а при сварке на об-

ратной полярности наблюдается науглероживание ванны.

236

Для изделий с толщиной листов до 3 мм сварку угольным элек-

тродом производят без присадочного материала; для изделий из

листов толщиной более 3 мм — с подачей присадочного прутка в

зону Дуги.

Кроме дуги прямого действия можно пользоваться дугой кос-

венного действия (см. рис. 5.7, б). В этом случае применяют два

угольных электрода, укрепленных в специальном держателе.

Производительность сварки угольным электродом без при-

садки металла при толщине стального листа 1 ...3 мм достигает

50...60 м/ч. Диаметр угольного электрода может быть в пределах

10...25 мм при силе тока 200...600 А.

Сварку и наплавку покрытыми электродами выполняют на пе-

редвижных или стационарных постах. Стационарный пост для руч-

ной дуговой сварки — это участок производственной площади,

огороженный брезентовыми шторами, перегородками или щитка-

ми, предназначенными для защиты окружающего персонала в пер-

вую очередь от светового излучения дуги. На посту должны быть

источник сварочного тока, сварочный стол со встроенной систе-

мой газоотсоса, ящики для хранения инструмента и электродов,

электрододержатель. Кроме этого, пост может быть оснащен необ-

ходимыми технологическими приспособлениями и оснасткой.

5.2.8. Автоматическая и полуавтоматическая дуговая

сварка

В настоящее время широко применяют автоматическую и по-

луавтоматическую сварку плавящимся металлическим электродом

под слоем флюса или в среде защитных газов.

Современные автоматы позволяют при автоматической сварке

поддерживать длину дуги в пределах 0,2... 0,3 мм, что невозможно

обеспечить при ручной сварке. Автоматическая сварка дает более

стабильное качество шва. При автоматической сварке под слоем

флюса производительность повышается в 2 —8 раз по сравнению

с ручной дуговой сваркой, а при сварке на повышенных режи-

мах — в 15 — 20 раз. Повышение сварочного тока позволяет свари-

вать металл значительной толщины без разделки кромок и увели-

чить количество наплавляемого металла.

При автоматической сварке дуга горит под слоем расплавлен-

ного флюса, который насыпается на изделие равномерным слоем

толщиной 30... 50 мм. В результате этого дуга горит не на воздухе,

а в газовом пузыре, находящемся под расплавленным при сварке

флюсом, что достаточно для устранения разбрызгивания жидкого

Металла и нарушения формирования шва даже при больших токах.

Это позволяет повысить сварочный ток в 4 —8 раз по сравнению

с током, получаемым при сварке открытой дугой, что ведет к

сохранению хорошего качества шва при высокой производитель-

237

ности процесса сварки. Сварку под флюсом ведут при силе тока в

интервале 1 000... 1 200 А, что практически невозможно при свар-

ке с открытой дугой.

При автоматической сварке расход электродного металла в 2

раза меньше по сравнению со сваркой покрытыми электродами;

сварку изделий толщиной до 20 мм можно производить без разде-

ла кромок, при этом потери металла на угар и разбрызгивание

минимальны — не более 2 % от массы расплавленного электрод-

ного металла. Дуга под слоем флюса более устойчива, чем при

сварке открытой дугой.

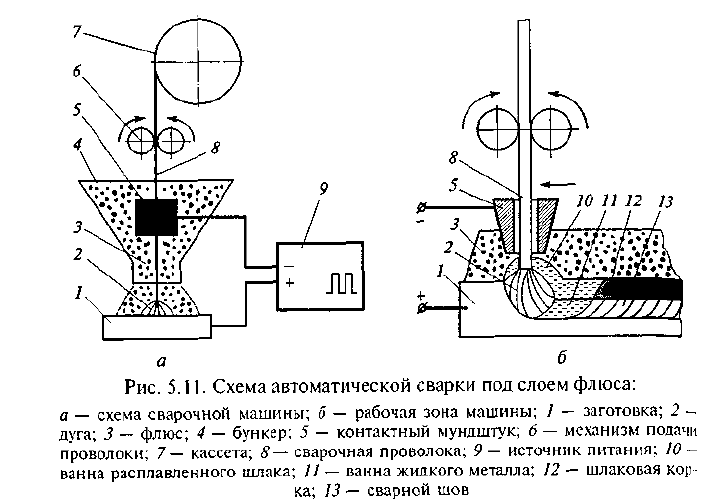

Схема автоматической сварки под флюсом показана на рис. 5.11.

В сварочной машине (рис. 5.11, а) электрод в виде проволоки

8, намотанной на бобину в кассете 7, подается роликовым меха-

низмом 6 в зону сварки. Сварочная дуга 2 зажигается между заго-

товкой 1 и сварочной проволокой. Источник питания 9 обеспечи-

вает постоянное напряжение сварки и высокочастотное импульс-

ное напряжение зажигания дуги. Напряжение на сварочную про-

волоку передается через контактный мундштук 5. Вся зона сварки

закрыта слоем флюса 3, подаваемого из бункера 4.

Схема формирования сварного шва происходит в рабочей зоне

машины (рис. 5.11, б). При горении дуги 2 между заготовкой и

сварочной проволокой 8 образуется ванна жидкого металла 11,

закрытая сверху расплавленным шлаком 10 и слоем нерасплав-

ленного флюса 3. Сварочная ванна состоит из металла расплав-

238

денных кромок свариваемых металлических элементов и электрод-

ной проволоки. Пары и газы, образующиеся в зоне сварки, от-

тесняют жидкий металл в сторону, противоположную направле-

нию сварки. У основания дуги остается тонкий слой жидкого ме-

талла. Разбрызгивание и угар металла минимальны благодаря за-

крытой полости, в которой горит дуга. После перемещения сва-

рочной дуги происходит формирование сварного шва 13. Одно-

временно затвердевает шлаковая ванна, образуя легко удаляемую

шлаковую корку 12. Нерасплавившийся слой флюса отсасывается

в бункер 4 и вновь используется при сварке.

Для автоматической сварки используются сварочные автоматы,

включающие механизм подачи электродной проволоки в зону дуги

(автоматическая головка) и механизм перемещения головки или

перемещения изделий. Сварочный автомат, у которого головка за-

креплена на самоходной тележке, имеющей самостоятельный при-

вод, называют сварочным трактором. Он имеет следующие основ-

ные узлы: самоходную тележку, кассету для электродной проволо-

ки, пульт управления, бункер для флюса и сварочную головку с

мундштуком. Источником питания дуги служит трансформатор.

Автомат может производить сварку, перемещаясь по специальным

направляющим в виде рельсов или непосредственно по изделию.

Для регулировки головки относительно свариваемого изделия в

сварочном автомате предусмотрены настраивающиеся устройства.

Автомат передвигается вдоль свариваемого изделия при помощи

электродвигателя постоянного тока с регулируемым числом обо-

ротов, что позволяет изменять скорость сварки.

Автоматические головки разделяют на два типа: с плавящимся

и неплавящимся электродом (угольным, вольфрамовым). Автома-

тические головки с плавящимся электродом имеют две разновид-

ности — с регулируемой и постоянной скоростями подачи элект-

родной проволоки. Наибольшее применение получили системы,

основанные на свойстве саморегулирования сварочной дуги (ав-

томатические головки с постоянной скоростью подачи проволо-

ки) и системы с регулируемыми напряжением дуги и скоростью

подачи электродной проволоки.

Полуавтоматическая сварка под флюсом отличается от автома-

тической тем, что перемещение электродной проволоки вдоль шва

осуществляется вручную.

С помощью шлангового автомата можно выполнять сварку сты-

ковых, тавровых и нахлесточных соединений, коротких и криво-

линейных швов, недоступных сварке обычными автоматами. При

этом подача флюса в зону сварки производится сжатым воздухом

через шланг, в котором находится сварочная проволока.

К электродной проволоке при сварке под флюсом предъявля-

ется повышенные требования по химическому составу, чистоте

поверхности и калибровке сечения. Отклонение размеров прово-

239

лежи по диаметру нарушает нормальную работу подающих роли-

ков автоматической головки и ухудшает качество шва, а загряз-

ненная и ржавая проволока вызывает пористость в металле шва

Автоматическая и полуавтоматическая сварка под слоем флюса

позволяет сваривать заготовки из стали и сплавов на основе меди

алюминия, титана и других сплавов с толщиной листа 2... 100 мм'

Автоматическая сварка широко применяется в массовом и се-

рийном производстве, а также при проведении ремонтных и мон-

тажных работ с получением длинных прямолинейных и кольце-

вых швов. Полуавтоматической сваркой получают сплошные, пре-

рывистые и криволинейные швы. Однако этот вид сварки распро-

странен меньше, так как наблюдение за процессом и его конт-

роль затруднены.

5.2.9. Сварка в среде защитных газов

Для защиты металла при ручной и автоматической сварке от

воздействия кислорода и азота воздуха наравне со сваркой под

слоем флюса применяют сварку с газовой защитой сварочной ван-

ны от контакта с окружающей средой. Наибольшее промышлен-

ное применение имеют аргонодуговая сварка и сварка в атмосфе-

ре углекислого газа. Сварка этими способами может производить-

ся плавящимися и неплавящимися электродами с применением

переменного и постоянного тока.

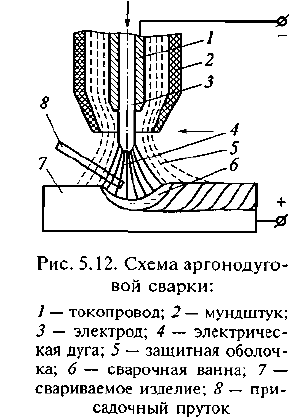

При аргонодуговой сварке с неплавящимся электродом (рис. 5.12)

через специальную горелку, в которой установлен вольфрамовый

электрод 3, через мундштук 2 пропус-

кают нейтральный газ — аргон (или

гелий), создающий защитную оболоч-

ку 5. Электрический ток к электроду

подается токопроводом /. Возбужде-

ние электрической дуги 4 происходит

между электродом и свариваемым из-

делием 7. Для заполнения разделки

кромок изделия в сварочную зону вво-

дят присадочный пруток 8, химиче-

ский состав которого близок к химиче-

скому составу металла изделия. В ре-

зультате плавления присадочного прут-

ка образуется сварочная ванна 6.

Для аргонодуговой сварки приме-

няют электроды диаметром 2...6 мм-

Аргон подается в горелку под давле-

нием 0,03...0,05 МПа.

Сварка неплавящимся электродом

в инертных газах может быть ручной,

240

полуавтоматической и автоматической. При сварке на перемен-

им токе применяют прутки из чистого вольфрама диаметром

0,5...8 мм, а для сварки постоянным током прямой полярности —

прутки диаметром 1 ...7,5 мм из вольфрама марки ВЛ-15 с содер-

жанием лантана до 1,5 %. Благодаря добавке лантана повышают-

ся эмиссионная способность электрода и устойчивость горения

дуги.

Вид тока в технологии сварки неплавящимся электродом име-

ет очень большое значение. Сварка на постоянном токе прямой

полярности отличается большей стабильностью процесса и луч-

шим формированием сварного шва.

При сварке сплавов на основе алюминия и магния рекоменду-

ется использовать переменный ток, так как в полупериоды, когда

изделие является катодом, происходит разрушение тугоплавкой

пленки оксидов и очищение поверхности свариваемого изделия в

результате ее катодного распыления.

Сварку в инертных газах неплавящимся электродом можно про-

изводить с присадкой и без присадки за счет расплавления кро-

мок металла свариваемого изделия.

Сварку плавящимся электродом в инертных газах применяют для

изготовления ответственных изделий из высоколегированной ста-

ли, алюминия, магния и других металлов и сплавов, активно вза-

имодействующих с кислородом и азотом воздуха. Этим способом

можно сваривать изделия без скоса кромок, используя тонкую

электродную проволоку толщиной до 5 мм. Желательно, чтобы у

свариваемых изделий большой толщины были V-образные кром-

ки с углом разделки 30...50°.

В процессе сварки необходимо поддерживать минимальный

вылет электрода из сопла горелки, что улучшает его защиту и

повышает стабильность процесса сварки. Однако чрезмерное умень-

шение вылета затрудняет наблюдение за сварочной ванной и вы-

зывает загрязнение сопла горелки брызгами металла.

Сварку плавящимся электродом в инертных газах выполняют

на автоматах и полуавтоматах с постоянной скоростью подачи элек-

тродной проволоки. При этом используют тонкую проволоку диа-

метром 0,5...2 мм, имеющую химический состав, близкий к со-

ставу металла изделия. Для питания дуги применяют источники

постоянного тока с жесткой или возрастающей внешней характе-

ристикой и с обратной полярностью, что повышает стабильность

горения дуги и уменьшает разбрызгивание металла. Это обуслов-

лено тем, что вольт-амперная характеристика дуги с высокой плот-

ностью тока в электроде располагается в области III (см. рис. 5.3)

и имеет возрастающий характер.

Режим дуговой сварки плавящимся электродом в среде инерт-

ных газов обычно устанавливают в зависимости от типа сварного

соединения, толщины и марки металла.

241