Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

Отливки, изготовляемые литьем в металлические формы, имеют

высокие механические свойства и равномерное мелкозернистое

строение.

По конструкции кокили могут быть неразъемными (или вы-

тряхными) и разъемными: с горизонтальной, вертикальной и

комбинированной плоскостями разъема.

Кокили изготовляют из чугуна или стали, они обычно состоят

из нескольких частей. Перед заливкой расплава кокиль всегда по-

крывают теплоизоляционной краской или обмазкой. Перед рабо-

той (заливкой расплава) кокили подогревают пробными заливка-

ми или газовыми горелками (иногда электрическими нагревате-

лями) до температуры 250...350°С. Для регулирования охлажде-

ния кокилей в процессе работы в наружных стенках форм уста-

навливают металлические штыри или предусматривают водяное

охлаждение. Срок службы кокилей определяется их стойкостью,

т.е. количеством заливок, после которых на их рабочей поверхно-

сти появляются дефекты (трещины, сетка разгара и др.). Для уве-

личения стойкости кокилей их рабочую поверхность иногда ано-

дируют, борируют или хромируют.

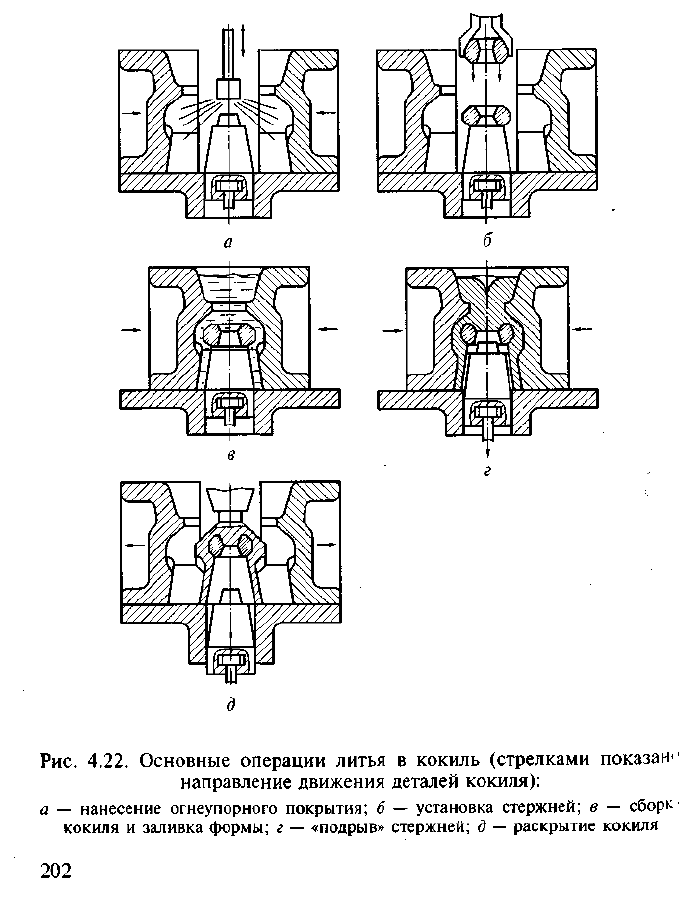

Основные операции литья в кокиль представлены на рис. 4.22.

Перед заливкой расплава кокиль очищают от загрязнений, прове-

ряют надежность крепления и точность центрирования подвиж-

ных частей и нагревают. Затем на поверхность рабочей полости и

металлических стержней наносят слой огнеупорного покрытия (рис.

4.22, а) и, если необходимо, устанавливают песчаные или кера-

мические стержни (рис. 4.22, б). После этого половины кокиля

соединяют (собирают) и заливают расплав (рис. 4.22, в). При уста-

новке кокиля в кокильной машине его половины соединяют и

отводят друг от друга с помощью специального механизма. Часто

в процессе затвердевания отливки металлические стержни кокиля

«подрывают», т. е. частично извлекают из отливки (рис. 4.22, г),

что необходимо для уменьшения обжатия отливкой металличес-

кого стержня и обеспечения его свободного извлечения из отлив-

ки. После охлаждения отливки до заданной температуры кокиль

раскрывают (рис. 4.22, д), окончательно извлекают металличес-

кий стержень и удаляют отливку из кокиля. Далее из отливки вы-

бивают песчаный стержень, обрезают литники, прибыли, выпо-

ры и контролируют ее качество.

В кокилях изготовляют более половины производимых отливок

из алюминиевых и магниевых сплавов, а также часть простых тол-

стостенных чугунных и стальных отливок массой от нескольких

килограммов до нескольких тонн.

Стойкость кокилей позволяет получать в каждом из них по не-

сколько сот тысяч отливок из легкоплавких сплавов, 1,5 — 5 тыс.

чугунных и 40 — 700 мелких стальных отливок.

Стоимость металлических форм относительно велика, а изго-

товление сложно, поэтому их применение экономически выгод-

но лишь при серийном и массовом производстве.

4.4.4. Литье под давлением

Литье под давлением — один из высокопроизводительных спо-

собов изготовления отливок из сплавов цветных металлов, харак-

теризуемый высокой точностью размеров и качеством поверхно-

сти, позволяющий уменьшить толщину стенок отливок и соот-

203

ветственно их массу, значительно сократить расходы на обработ-

ку резанием. Отливки получают в стальных пресс-формах, быстро

заполняемых расплавом под поршневым давлением. После запол-

нения пресс-формы расплав затвердевает, образуя отливку. Затем

пресс-форма открывается и из нее с помощью толкателей извле-

кается отливка.

Наибольшее распространение получили поршневые машины с

холодной и горячей камерами прессования. Машины с холодной

камерой прессования, в свою очередь, подразделяют на машины

с горизонтальной и вертикальной камерами прессования.

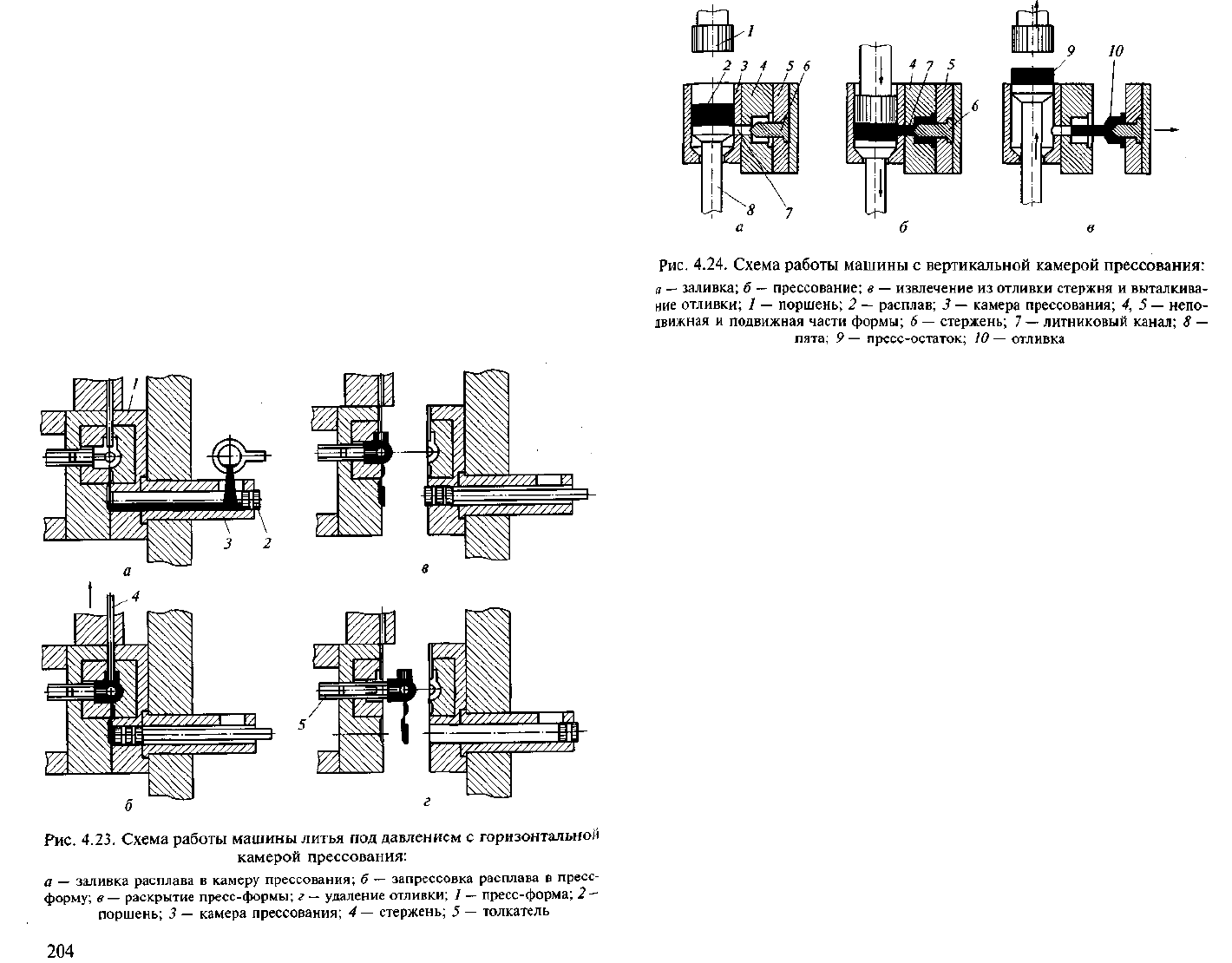

Схема работы машины с горизонтальной камерой прессования

представлена на рис. 4.23. Дозу расплава заливают в камеру прес-

сования 3 (рис. 4.23, а) и далее поршнем 2 его запрессовывают в

пресс-форму 1 (рис. 4.23, б), состоящую из подвижной и непод-

вижной полуформ. Для образования в отливке полости применя-

ют металлические стержни 4. После затвердевания отливки пресс-

форма раскрывается (рис. 4.23, в) и отливка удаляется из нее

толкателями 5 (рис. 4.23, г). На применяемых машинах давление

поршня на расплав составляет 40...200 МПа; масса отливок дос-

тигает 45 кг.

Машина с вертикальной камерой прессования (рис. 4.24) разви-

вает давление на жидкий металл до 300 МПа. Во время заливки в

камеру прессования 3 (рис. 4.24, а) дозы расплава 2 пята (ниж-

ний поршень) 8 перекрывает литниковый канал 7. При рабочем

ходе прессующего поршня 1 пята опускается вниз, открывая лит-

никовый канал 7, и расплав запрессовывается в пресс-форму,

состоящую из неподвижной 4 и подвижной 5 полуформ и стерж-

ня 6 (рис. 4.24, б). Далее плунжер и пята совершают движение

вверх, при этом пята отрезает от литника пресс-остаток 9 и уда-

ляет его из камеры прессования. Одновременно с этим пресс-

форма раскрывается, отливка 10 (рис. 4.24, в) удаляется из нее с

помощью толкателей, а плунжер и пята возвращаются в исход-

ное положение.

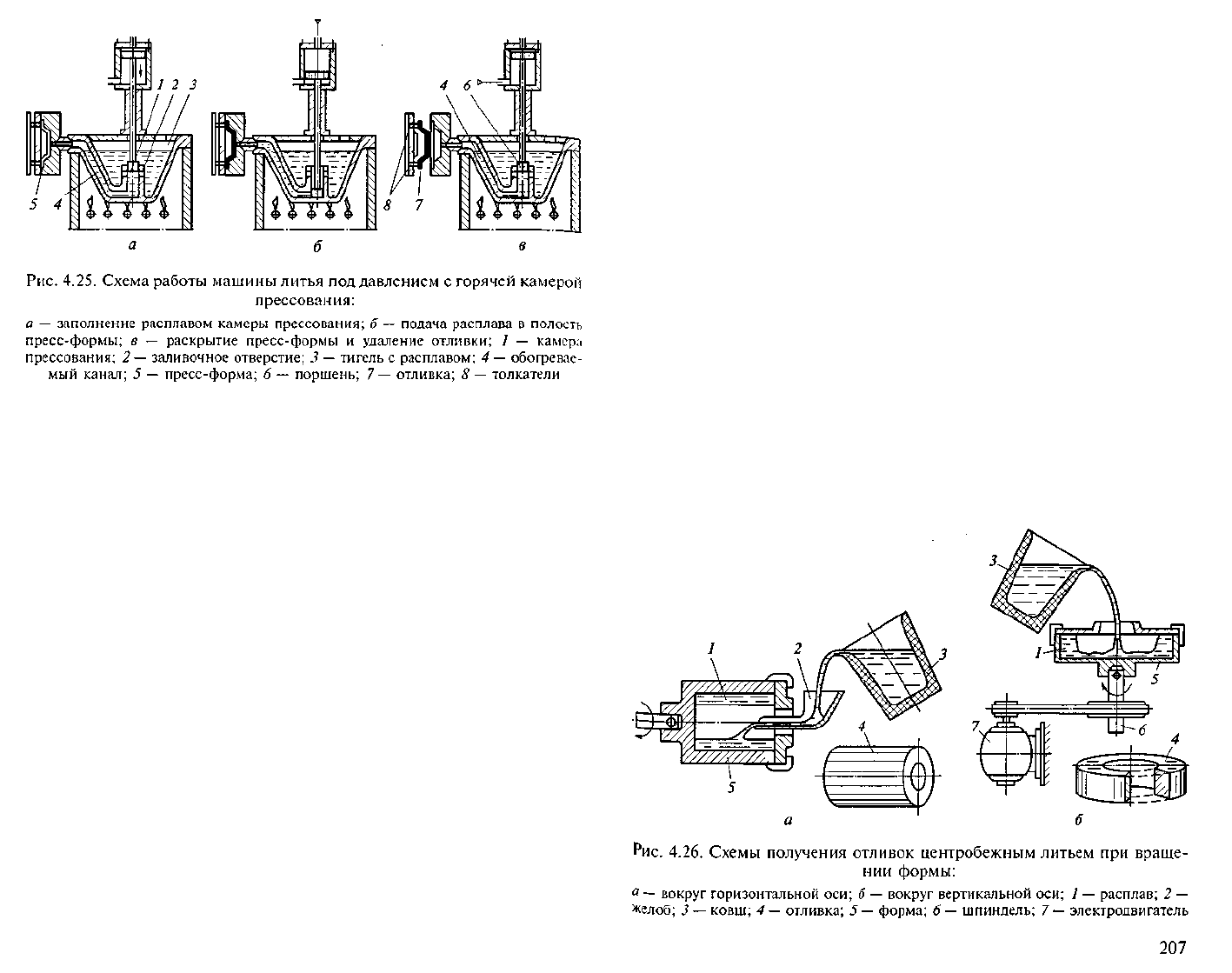

Машины с горячей камерой прессования применяют для литья

свинцово-сурьмянистых, цинковых и других сплавов, имеющих

невысокую температуру плавления и неагрессивных к материалам

тигля и камеры прессования. Благодаря небольшому охлаждению

сплава при заполнении пресс-формы на таких машинах можно

производить очень мелкие детали — массой до нескольких грам-

мов.

Машины с горячей камерой прессования развивают давление

на металл 10...30 МПа. Предельная масса получаемых отливок

составляет 25...30 кг. Машины имеют очень высокую производи-

205

тельность — до нескольких тысяч отливок в течение 1 ч при рабо-

те в автоматическом режиме.

Схема работы машины с горячей камерой прессования пока-

зана на рис. 4.25. Особенностью ее устройства является то, что

камеру прессования 1 (рис. 4.25, а) располагают в обогреваемом

тигле 3 с расплавом. При верхнем расположении плунжера (порш-

ня) 6 через заливочное отверстие 2 расплав заполняет камеру

прессования. При движении плунжера вниз он перекрывает от-

верстие 2 и сплав под давлением начинает течь через обогревае-

мый канал 4, заполняя полость пресс-формы 5 (рис. 4.25, б). После

затвердевания отливки плунжер возвращается в исходное поло-

жение, остатки металла из канала сливаются в камеру прессова-

ния, пресс-форма раскрывается и отливка 7удаляется из нее тол-

кателями 8 (рис. 4.25, в).

При литье под давлением расплав заполняет пресс-форму с

очень большой скоростью (доли секунды). При этом происходит

быстрое закупоривание вентиляционных каналов пресс-формы,

что ведет к задержке в ее полости воздуха и газов, образующихся

от сгорания смазки. В затвердевшей отливке появляется газовая

пористость, при этом тонкие по сечению литники затвердевают

раньше самой отливки и ее питание расплавом прекращается до

завершения усадки. Поэтому отливки имеют специфический де-

фект — газоусадочную пористость. Это приводит к снижению плот-

ности отливок и их пластичности. Отливки нельзя подвергать тер-

мической обработке, так как при нагреве из-за расширения внут-

ренних газоусадочных пор поверхность отливки может значитель-

но видоизмениться (вспучиться).

206

Для устранения газоусадочной пористости разработаны специ-

альные технологии. К ним относится, например, применение ва-

куумирования полости формы.

4.4.5. Центробежное литье

Центробежное литье — способ изготовления отливок, при ко-

тором заполнение формы расплавом и его затвердевание проис-

ходят в поле действия центробежных сил. Схемы получения отли-

вок центробежным литьем при вращении формы показаны на рис.

4.26. Наиболее часто используют два варианта, при которых рас-

плав заливается в форму: с горизонтальной и вертикальной осями

вращения. В первом случае получают отливки в виде тел вращения

различной длины, во втором — отливки в виде тел вращения ма-

лой длины и фасонные. Формы приводятся во вращение машина-

ми, называемыми центробежными.

Наиболее распространен способ литья во вращающиеся метал-

лические формы с горизонтальной осью вращения (рис. 4.26, а).

При этом способе отливка формируется в поле центробежных сил

и имеет свободную поверхность, не соприкасающуюся с поверх-

ностью формы. Формообразующей для отливки служит внутрен-

няя поверхность формы (изложница). Расплав из ковша 3 залива-

ют во вращающуюся форму 5 через заливочный желоб 2. Расплав 1

растекается по внутренней поверхности формы и под действием

центробежных сил образует пустотелый цилиндр. После затверде-

вания металла и прекращения вращения отливка 4 извлекается из

формы.

При получении отливок в форме с вертикальной осью враще-

ния (рис. 4.26, б) расплав из ковша 3 заливают в форму 5, укреп-

ленную на шпинделе 6, приводимом во вращение от электродви-

гателя 7. В процессе вращения формы 5 расплав 1 под действием

центробежных сил отбрасывается к ее стенкам и затвердевает. После

затвердевания расплава машину останавливают и извлекают от-

ливку 4.

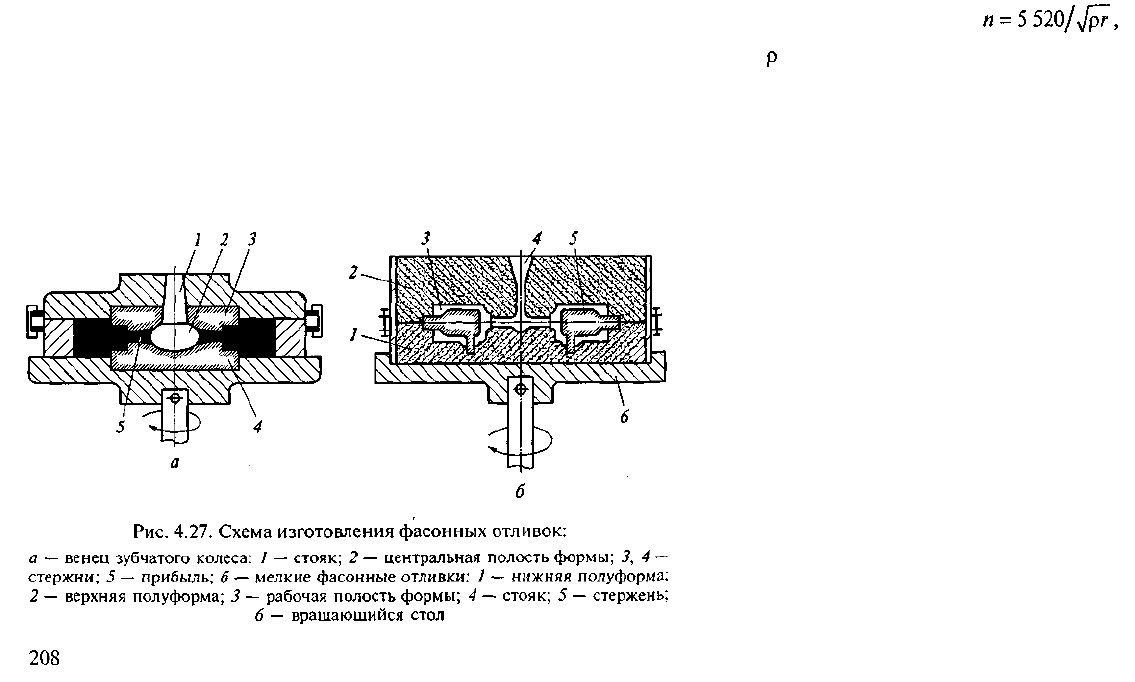

Отливки с внутренней поверхностью сложной конфигурации

изготовляют с использованием стержней в песчаных формах с

вертикальной осью вращения (рис. 4.27). Таким способом отлива-

ют, например, венцы зубчатых колес. Расплав из ковша через за-

ливочное отверстие и стояк 1 (рис. 4.27, а) поступает в централь-

ную полость 2 формы, образованную стержнями 3 и 4, а затем

через щелевые питатели (под действием центробежных сил) — в

рабочую полость формы. Избыток металла 5, выполняющий функ-

цию прибыли, питает отливку при затвердевании.

Мелкие фасонные отливки изготовляют по варианту, показан-

ному на рис. 4.27, б. При этом используют, например, песчаную

форму, состоящую из верхней 2 и нижней / полуформ. Части форм

устанавливают на вращающийся стол 6 и крепят на нем. При не-

обходимости применяют стержни 5. Рабочие полости формы 3

должны располагаться симметрично относительно оси вращения

для обеспечения балансировки формы. Расплав заливают через

центральный стояк 4, из которого по радиальным каналам он

попадает в полость формы.

При центробежном литье обычно используют металлические

формы, которые предварительно подогревают, после чего на ра-

бочую поверхность формы наносят покрытие. Применение покры-

тий повышает стойкость форм, снижает скорость охлаждения от-

ливок, что весьма важно для борьбы с отбелом в чугунных отлив-

ках, уменьшает вероятность образования в отливках спаев и тре-

шин. В качестве покрытий используют краски или облицовки из

сыпучих материалов. Кроме металлических используют формы

песчаные, оболочковые, формы по выплавляемым моделям и

комбинированные.

Скорость вращения формы оказывает большое влияние на за-

твердевание и охлаждение отливки. При неправильном выборе ско-

рости в формируемой отливке могут появиться специфические

дефекты — спаи, трещины и ликвация (химическая неоднород-

ность).

Существуют различные формулы для расчета частоты враще-

ния изложницы п (мин"

1

). Например, для литья на машинах с

горизонтальной осью вращения частоту определяют по формуле

где — плотность сплава отливки, кг/м

3

; г — внутренний радиус

отливки, м.

Центробежное литье обеспечивает получение плотных отливок

и облегчает выход на свободную поверхность шлаковых и газовых

включений. Перемешивание металла в процессе литья препятствует

направленному росту кристаллов, что способствует образованию

в отливке мелкой и плотной структуры.

Вместе с тем центробежные силы оказывают и отрицательное

влияние, приводящее к химической неоднородности (ликвации)

в различных зонах формирующихся отливок, особенно при про-

изводстве их из высоколегированных сплавов. В чугунных отливках

велика вероятность появления отбела из-за того, что центробеж-

ные силы препятствуют усадке отливки и образованию зазора

между ней и формой, что приводит к ускорению теплоотвода от

отливки к форме.

ГЛАВА 5

СВАРОЧНОЕ ПРОИЗВОДСТВО

5.1. Общие сведения

5.1.1. Классификация способов сварки

Сварка представляет собой процесс получения неразъемных

соединений металлических деталей в узлы и конструкции. По своей

природе сварка является сложным и разнообразным металлурги-

ческим процессом. Образование сварных соединений происходит

в большинстве случаев в узкой зоне плавления соединяемых дета-

лей с последующей кристаллизацией этих зон и образованием свар-

ного шва.

Широкое применение сварки объясняется ее технико-эконо-

мическими преимуществами (снижение стоимости продукции,

экономия металла и сокращение производственного цикла) по

сравнению с другими способами соединения металлических де-

талей. Например, при переходе от клепаных конструкций к свар-

ным, замене тяжелых литых деталей более легкими — сварны-

ми. Сварка позволяет получать рациональные конструкции, ис-

пользуя различные профили сортового проката. Большую эко-

номию дает также использование сварки при ремонтных рабо-

тах, восстановлении изношенных деталей и исправлении брака

отливок.

Принято все существующие способы сварки делить на две боль-

шие группы: сварка плавлением и сварка давлением.

Сварка плавлением характеризуется соединением частей ме-

талла в жидком состоянии без приложения давления. При сварке

давлением соединение частей металла в единое целое происходит

под действием давления для осадки металла, остальные призна-

ки, в том числе состояние металла, не принимаются во внимание.

Приложение давления даже при наличии расплавления в зоне

сварки позволяет отнести способ к группе сварки давлением, на-

пример, при электрической контактной сварке (точечной и роли-

ковой шовной).

Сварка, кроме того, подразделяется по виду энергии, исполь-

зуемой для нагрева металла при сварке. По этому признаку все

способы сварки можно объединить в четыре основные группы:

электрические, механические, химические и лучевые.

210

В зависимости от способа подачи присадочного металла и флю-

сов к месту сварки, осадки деталей и управления источником теп-

лоты различают ручной, полуавтоматический и автоматический

способы сварки.

В промышленности, в частности при производстве сварных

труб, а также в строительстве — при прокладке трубопроводных

магистралей, наибольшее применение нашла электросварка, ис-

пользующая электрическую энергию для нагрева и плавления

металла.

В механических способах сварки преобладающее значение име-

ет механическая энергия, которую используют при холодной, прес-

совой, кузнечной сварке, а также сварке трением.

При химических способах сварки для нагрева металла использу-

ется энергия экзотермических химических реакций, из которых

наибольшее значение имеют газовая и термитная.

Сварка лучевая, или диффузионная, обеспечивает высокую

чистоту процесса, в которой источник энергии расположен на

значительном расстоянии от объекта сварки. К лучевым относятся

такие способы сварки, как электронно-лучевая, лазерная и др.

5.1.2. Сущность процесса сварки

Соединение, полученное при сварке, характеризуется непре-

рывной структурной связью и монолитностью строения, достига-

емыми за счет образования атомно-молекулярных связей между

элементарными частицами соединяемых тел. Неразъемное моно-

литное соединение, образуемое при сварке, называется сварным

соединением.

Процесс образования соединения при сварке происходит в три

стадии. На первой стадии достигается физический контакт,

т.е. осуществляется сближение соединяемых веществ на расстоя-

ние, необходимое для межатомного взаимодействия. На второй

стадии происходит химическое взаимодействие, которое закан-

чивается процессом образования прочного соединения. Эти две

стадии характерны для микроучастков соединяемых веществ. Про-

цесс сварки завершается третьей стадией —диффузией.

Для качественного соединения материалов необходимо обес-

печить контакт значительной части стыкуемых поверхностей и их

активацию. Активация состоит в том, что поверхностным атомам

твердого тела сообщается некоторая энергия, необходимая для

преодоления связей между ними и повышения энергии поверх-

ностных атомов до уровня энергетического барьера схватывания,

т.е. для перевода их в активное состояние. Такая энергия может

быть сообщена в виде теплоты (термическая активация), упру-

гопластической деформации (механическая активация) и других

видов воздействия на соединяемые материалы.

211

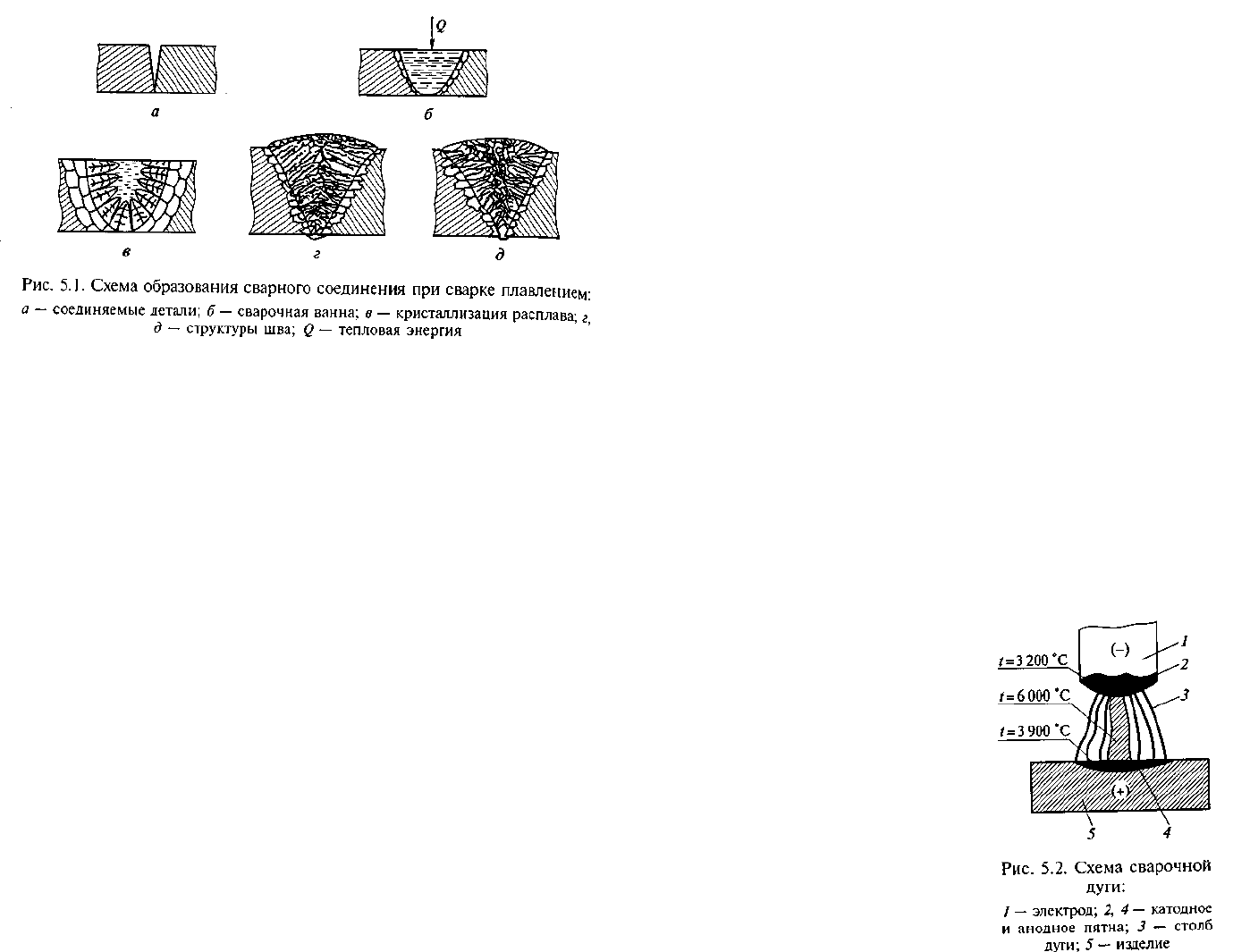

При сварке плавлением образование сварного соединения

(рис. 5.1) происходит в результате сближения атомов твердых тел

вследствие смачивания их поверхностей жидким металлом (рас-

плавом), а активация поверхности твердого металла — путем со-

общения ее частицам тепловой энергии. Металл элементов соеди-

няемых деталей (рис. 5.1, а) в месте сварки доводится подводи-

мой тепловой энергией Quo жидкого состояния. При этом проис-

ходит локальное расплавление и основного (свариваемого) ме-

талла деталей по кромкам соединяемых элементов. Сварка может

осуществляться за счет расплавления основного металла или ос-

новного и дополнительного {присадочного) металлов. В практике

преимущественное применение находит второй вариант. В про-

цессе сварки основной и дополнительный металлы самопроиз-

вольно и без приложения внешних сил сливаются в общую сва-

рочную ванну (рис. 5.1, б), которая смачивает оставшуюся твердую

поверхность соединяемых элементов. При этом происходит сбли-

жение атомов металла сварочной ванны и основного металла до

расстояний, при которых возникают атомно-молекулярные связи.

В процессе расплавления металла устраняются неровности соеди-

няемой поверхности, частично удаляются органические вещества,

адсорбированные газы, оксиды и другие загрязнения, мешающие

сближению атомов. Межатомному сцеплению способствует повы-

шенная подвижность атомов, обусловленная высокой температу-

рой расплавленного металла.

По мере удаления источника нагрева расплав остывает и про-

исходит его кристаллизация (рис. 5.1, в), которая начинается на

границе раздела между твердым (основным) металлом и распла-

вом сварочной ванны. Зародышевыми центрами кристаллизации

являются оплавленные зерна основного металла, на которых, как

212

на своеобразной подложке, начинают расти первичные столбча-

тые кристаллы сварного шва. Кристаллы растут по нормали к по-

верхности охлаждения в глубь жидкой ванны и имеют вид денд-

ритов разной величины.

При сравнительно малой величине сварочной ванны (большая

скорость сварки) образующиеся столбчатые кристаллы успевают

прорасти до встречи друг с другом в области центральной линии

сварного шва (рис. 5.1, г). Когда сварочная ванна большая и ее

кристаллизация медленная, в центральной части сварного шва

появляется небольшая зона равноосных кристаллов (рис. 5.1, д).

После завершения кристаллизации сварочной ванны образуется

монолитный, имеющий литую структуру шов, соединяющий в

единое целое ранее раздельные детали.

5.2. Электрическая дуговая сварка

5.2.1. Сварочная электрическая дуга и ее свойства

Электрическая дуговая сварка в настоящее время является важ-

нейшим промышленным видом сварки металлов и занимает по

числу действующих установок, занятого персонала предприятий

и стоимости выпускаемой продукции первое место среди других

способов сварки.

Одним из источников теплоты при сварке плавлением явля-

ется сварочная электрическая дуга (или просто сварочная дуга),

которая представляет собой мощный временной электрический

разряд между проводниками в ионизированной атмосфере га-

зов и паров металла, сопровождаю-

щийся большим выделением теплоты

и света. Сварочная дуга образуется меж-

ду электродом и основным металлом

(изделием) или между двумя элект-

родами, имеющими разность потенци-

алов.

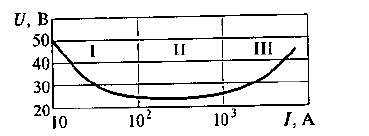

Сварочная дуга постоянного тока

(рис. 5.2) состоит из катодного пятна

2, которое образуется на электроде 1,

столба дуги 3 и анодного пятна 4 на

аноде (изделии) 5. При изменении по-

лярности катодом является изделие, а

анодом — электрод. Дуга переменного

тока характеризуется тем, что проис-

ходит постоянное многократное изме-

нение направления тока со сменой ка-

тода на анод и обратно.

213

Рис. 5.3. Статическая характеристи-

ка сварочной дуги

лись в определенной зависимости друг от друга. Графическое изоб-

ражение этой зависимости при работе в статическом режиме (со-

стояние установившегося равновесия) называется статической или

вольт-амперной характеристикой сварочной дуги (рис. 5.3).

Кривую статической характеристики можно условно разделить

на три области. В области I увеличение тока до 80 А вызывает

резкое падение напряжения дуги. Дугу с падающей характеристи-

кой в сварочной технике практически не используют вследствие

ее неустойчивости.

В области II статическая характеристика носит жесткий харак-

тер. Увеличение тока от 80 до 800 А не изменяет напряжения дуги,

и оно остается практически постоянным. Дугу с такой характери-

стикой применяют в сварочной технике для ручной и автомати-

ческой сварки.

Дугу с возрастающей статической характеристикой (область III)

применяют в автоматических и полуавтоматических сварочных

машинах при сварке под флюсом и в защитных газах.

5.2.2. Строение сварного шва

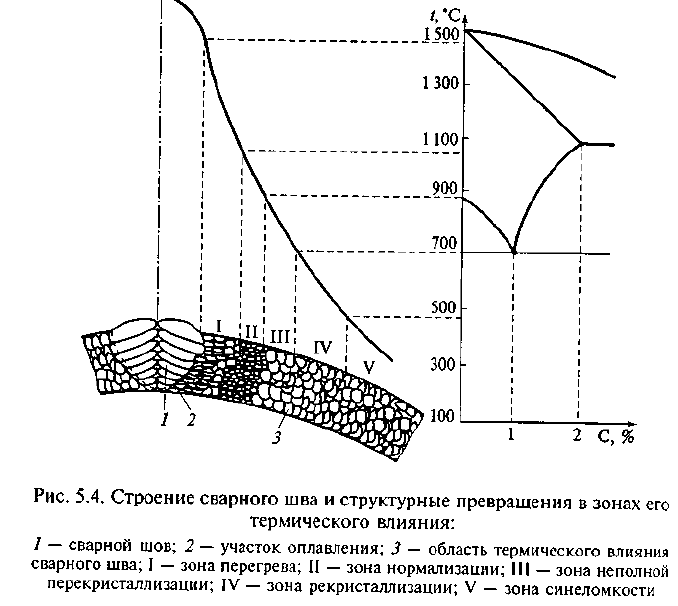

Строение сварного шва после затвердевания и структурные пре-

вращения в зонах его термического влияния показаны на примере

электродуговой сварки трубы из малоуглеродистой стали (рис. 5.4).

Сварной шов / образуется в результате перехода в жидкое со-

стояние присадочного и частично основного металла с образова-

нием жидкой ванны, которая затем затвердевает, соединяясь с

основным металлом. Металл шва имеет крупнозернистое строе-

ние. По химическому составу он отличается от основного и приса-

дочного металлов из-за их частичного выгорания в процессе свар-

ки и легирования некоторыми элементами из флюса или электрод-

ного покрытия. В отличие от основного металла сварной шов име-

ет типичную структуру литой стали, быстро затвердевшей в усло-

виях интенсивного теплоотвода в прилегающий твердый металл.

На узком участке оплавления 2, представляющего собой гра-

ницу сварного шва с основным металлом, кристаллизуются зер-

на, принадлежащие основному и наплавленному металлу. Этот

Участок очень мал, и его можно различить только на микрошлифе.

Одновременно рядом со сварным швом образуется область его

термического влияния 3, в которой в результате быстрого нагрева

215

Для возникновения и горения дуги необходима ионизация д-

гового пространства между электродом и изделием. Воздух в обыч-

ном состоянии не является проводником. Проводимость воздуха

появляется в результате его ионизации в дуговом пространстве во

время зажигания дуги, происходящего в момент касания элект-

рода с изделием. При этом электрическая цепь замыкается и из-за

появившегося короткого замыкания происходит быстрый разог-

рев электрода. После отвода электрода на некоторое расстояние

от изделия с его разогретого торца под действием электрического

поля начинается термоэлектрическая эмиссия электронов. Столк-

новение быстро движущихся по направлению к аноду электронов

с молекулами газов и паров металла приводит к ионизации меж-

электродного пространства. По мере разогрева ионизированного

столба и повышения кинетической энергии атомов и молекул про-

исходит дополнительная ионизация за счет их соударения. В резуль-

тате ионизации дуговое пространство становится электропровод-

ным и возникает устойчивый дуговой электрический разряд.

Высокая температура и большая концентрация теплоты сва-

рочной дуги позволяют почти мгновенно расплавлять небольшие

объемы металла электрода и изделия.

Тепловая и световая энергия из сварочной дуги выделяется

неравномерно. На аноде выделяется примерно 43 % теплоты за

счет бомбардировки его электронами, имеющими более высокую

кинетическую энергию по сравнению с бомбардирующими катод

ионами. На катоде выделяется около 36 % общего количества теп-

лоты сварочной дуги. Остальная теплота (=21 %) выделяется стол-

бом дуги.

Температура электрической дуги зависит от материала элект-

родов. При использовании угольных электродов температура на

катоде составляет 3 200 °С, на аноде — около 3 900 °С; при приме-

нении металлических электродов она ниже и равна соответствен-

но 2 400 и 2 600 °С. В центре дуги, по ее оси, температура достигает

6 000... 7 000 °С.

При электродуговой сварке на нагревание и расплавление ме-

талла расходуется 60...70 % теплоты электрической дуги. Осталь-

ное ее количество (30...40%) рассеивается в окружающем про-

странстве.

Обычно с электрода в сварочную ванну в виде капель стекает

до 90 % расплавленного металла электрода, а остальной металл

не достигает сварочной ванны из-за частичного окисления, раз-

брызгивания и испарения в окружающую среду.

Устойчивое горение дуги, необходимое для высокого качества

сварки, достигается при ее длине 3...5 мм. Величину проплавле-

ния свариваемого металла называют глубиной сварки.

Для обеспечения устойчивого горения сварочной дуги необхо-

димо, чтобы ее основные параметры (ток и напряжение) находи-

214

и охлаждения происходит лишь изменение структуры металла при

сохранении его химического состава. Область термического влия-

ния подразделяется на зоны I —V, характеризующие структурные

изменения в основном металле на различном расстоянии от свар-

ного шва, а также распределение в нем температуры в процессе

сварки.

При сварке соседний со сварным швом участок сильно перегре-

вается, образуется зона перегрева I, в которой при охлаждении

формируется крупнозернистая структура. Металл этой зоны обла-

дает пониженными механическими свойствами (наибольшей хруп-

костью) и является самым слабым местом сварного соединения.

В зоне II температура металла не превышает 1 100 °С. Здесь на-

блюдается структура нормализованной стали с характерным мел-

козернистым строением. Металл в этой зоне имеет более высокие

механические свойства.

В зоне III происходит неполная перекристаллизация стали.

В этой зоне наряду с крупными зернами феррита, образуются мел-

кие зерна феррита и перлита. Металл этой зоны также обладает

более высокими механическими свойствами.

216

В зоне IV структурные изменения в стали не происходят, если

она перед сваркой не подвергалась пластической деформации; если

подвергалась — на этом участке наблюдается рекристаллизация.

В зоне синеломкости V сталь не претерпевает видимых струк-

турных изменений. Структура металла не отличается от структуры

основного металла, однако в связи с низкой пластичностью этого

участка в момент сварки на нем могут образоваться трещины.

Основной металл, не попавший в зону высоких температур, не

претерпевает структурных изменений.

Структурные изменения основного металла в зоне термичес-

кого влияния незначительно отражаются на механических свой-

ствах малоуглеродистой стали. Однако при сварке некоторых кон-

струкционных сталей в этой зоне возможно образование закалоч-

ных структур, которые резко снижают пластические свойства свар-

ных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа сварки,

ее технологии и рода свариваемого металла.

Во время плавления основной и присадочный металлы сильно

перегреваются, достигая температур, близких к температуре ки-

пения, в ряде случаев наличие газовой среды вокруг плавящегося

металла ведет к его окислению, взаимодействию с другими газа-

ми путем их растворения. Все это изменяет химический состав

наплавленного металла, приводит к появлению в нем оксидов и

других неметаллических включений, а также образованию пор и

трещин. Чем чище от примесей наплавленный металл, тем выше

механические свойства сварного шва.

Для повышения качества сварного шва создают специальную

газовую среду, защищающую жидкий металл от воздействия воз-

духа, жидкую ванну раскисляют и прикрывают специальными

шлаками.

5.2.3. Виды сварных соединений и швов

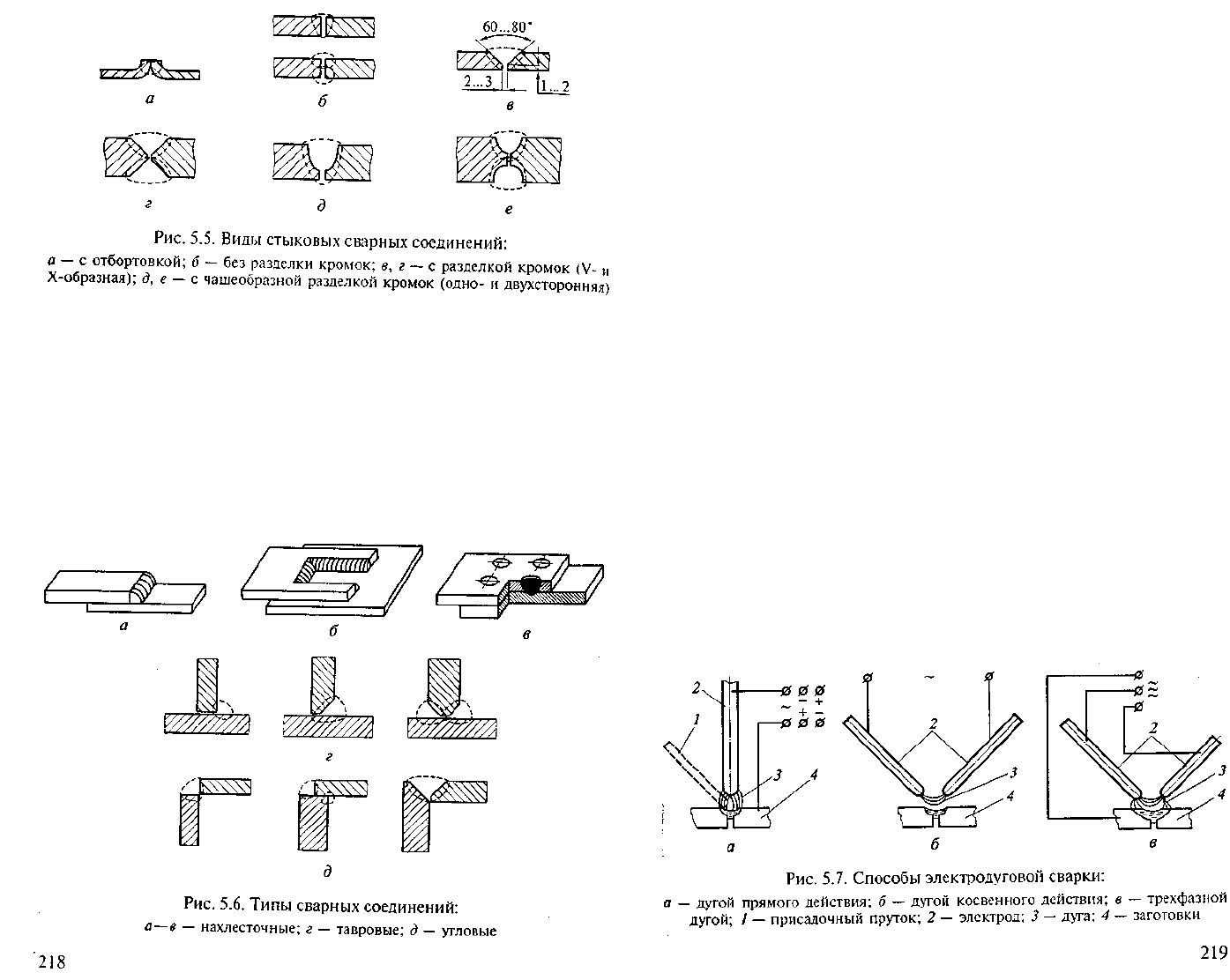

При изготовлении различных металлических конструкций при-

меняют сварные соединения, которые подразделяются на несколь-

ко типов, определяемых взаимным расположением свариваемых

Деталей: стыковые, нахлесточные, тавровые и угловые.

Стыковыми называют соединение двух элементов, примыкаю-

щих друг к другу торцевыми поверхностями. Виды стыковых свар-

ных соединений показаны на рис. 5.5. Соединения различаются по

виду предварительной подготовки кромок, зависящей от толщи-

ны свариваемых листов. При толщине до 3 мм применяют сварку

с отбортовкой кромок (рис. 5.5, а). Листы толщиной 3...8 мм сва-

Ривают без подготовки (разделки) кромок с одной или с двух

сторон листа (рис. 5.5, б). Для листов толщиной 14... 16 мм приме-

нима односторонняя разделка кромок (рис. 5.5, в). При большой

217

толщине листа рекомендуется двухсторонняя (V- или Х-образная)

разделка кромок (рис. 5.5, г). Листы толщиной больше 20 мм сва-

ривают, применяя одно- или двухстороннюю чашеобразную раз-

делку кромок (рис. 5.5, д, е).

Нахлестанные соединения (рис. 5.6, а) характеризуются нали-

чием перекрытия кромок свариваемых листов. Разновидностями

таких соединений являются прорезные (рис. 5.6, б) и электроза-

клепочные соединения (рис. 5.6, в).

Тавровым (рис. 5.6, г) называют соединение, в котором торец

одного элемента примыкает к боковой поверхности другого эле-

мента и приварен к ней угловыми швами.

Угловым называют соединение двух элементов, расположенных

под углом и сваренных в месте примыкания их краев (рис. 5.6, д).

Из перечисленных сварных соединений наиболее надежными

и экономичными являются стыковые.

Сварные швы металлических конструкций различаются по ряду

признаков.

По протяженности сварные швы бывают непрерывными и пре-

рывистыми. В основном все швы непрерывные, но в зависимости

от требований к сварным конструкциям иногда применяют и пре-

рывистые швы. Такие швы, называемые прихватками, выполняют

для предварительного закрепления свариваемых элементов кон-

струкций при их сборке.

По внешней форме различают сварные швы выпуклые и вогну-

тые. Как правило, все швы выполняют выпуклыми.

В зависимости от объема наплавленного металла стыковые и уг-

ловые сварные швы могут быть однослойными и многослойны-

ми, по характеру требований, предъявляемых к сварным швам, —

прочными, плотными и прочноплотными.

5.2.4. Виды электродуговой сварки

В зависимости от материала и количества электродов, а также

схемы подключения электродов и заготовки в цепь электрического

тока различают несколько способов электродуговой сварки (рис. 5.7).

Наиболее широкое применение нашел способ сварки дугой пря-

мого действия — между электродом и изделием (рис. 5.7, а). В элек-

трическую цепь подключены электрод и свариваемые заготовки.

Электрическая дуга 3 горит между электродом 2 и свариваемыми

заготовками 4. Сварной шов получается за счет плавления элект-

рода или присадочного прутка /. Возможны три варианта сварки

переменным током, постоянным током при прямом включении

(заготовка является катодом), постоянным током при обратной

включении (заготовка является анодом). При этом способе сварку

удельная мощность нагрева поверхности изделия намного выше

а зона разогрева вокруг места сварки — меньше.

При сварке дугой косвенного действия изделие нагревается и

плавится главным образом от излучения столба дуги, электричес-

ки не связанного со свариваемым металлом (рис. 5.7, б). Электро-

ды 2 включены в цепь переменного тока. Дуга 3 горит между элек-

тродами. Процесс нагрева легко регулировать, приближая или

отводя дугу от изделия, при этом удельная мощность нагрева по-

верхности изделия невелика. Поэтому нагрев изделия такой дугой

относительно медленный и мягкий. Сварку дугой косвенного дей-

ствия в настоящее время практически не применяют.

При сварке трехфазной дугой (рис. 5.7, в) дуга 3 горит между

электродами 2 и заготовками 4.

На практике применяют способы дуговой электросварки пря-

мого действия с неплавящимся и плавящимся электродами. При

первом способе, разработанном русским инженером Н.Н.Бенар-

досом, сварку обычно производят угольным или вольфрамовым

электродом по схеме, приведенной на рис. 5.7, а. Неплавящийся

электрод 2, закрепленный в держателе, обычно присоединяют к

отрицательному полюсу генератора, свариваемое изделие 4 — к

положительному полюсу. Сварку производят либо путем расплав-

ления только основного металла свариваемого изделия, либо с

применением присадочного металла / обычно в виде проволоки.

Второй способ сварки (плавящимся электродом) был разрабо-

тан Н. Г. Славяновым, при этом электрод плавится и расходуется в

процессе сварки (см. рис. 5.10).

Различают сварку по виду сварочной дуги — закрытая, защи-

щенная и открытая.

Наиболее эффективна сварка при использовании закрытой дуги

с погружением ее в жидкость или в гранулированные стекловидные

флюсы для защиты металла от воздействия окружающей среды.

Широкое применение получила сварка защищенной электричес-

кой дугой, при этом металл изолируется от воздействия окружаю-

щей среды слоем шлака или оболочкой газа. Шлак образуется вокруг

дуги за счет применения электродов с наружным слоем покрытия

(обмазки), которое плавится при нагревании. Иногда в зону сварки

подают инертные газы, изолирующие дугу от внешней среды.

Неответственные изделия обычно сваривают открытой дугой

без защиты от воздействия воздуха.

Дуговую электрическую сварку можно осуществлять как на

постоянном, так и на переменном токе. Достоинство сварки на

220

постоянном токе — повышенная устойчивость дуги и возможность

использования прямой и обратной полярности для регулирова-

ния степени нагрева свариваемого изделия. При работе на посто-

янном токе свариваемое изделие обычно присоединяют к поло-

жительному полюсу (аноду), а электрод — к отрицательному по-

люсу (катоду).

Горение дуги при сварке на переменном токе менее устойчиво,

чемм при постоянном, так как стабильность ее горения периоди-

чески нарушается. Это происходит из-за того, что ток промыш-

ленной частоты 100 Гц изменяет свое направление, в результате

чего происходит деионизация газов столба дуги. С увеличением

силы тока и введением в дуговой промежуток легкоионизируемых

веществ или наложением токов высокой частоты устойчивость

горения дуги резко возрастает. Недостатками сварки на перемен-

ном токе является также сравнительно низкий коэффициент мощ-

ности cos сварочного поста при сварке электродом с тонкой

обмазкой.

Однако сварка на переменном токе нашла более широкое при-

менение в связи с тем, что используемое для нее оборудование

значительно дешевле, имеет меньшую массу и небольшие габари-

ты, т.е. более мобильно и проще в эксплуатации. Кроме того, ко-

эффициент полезного действия сварочных трансформаторов пе-

ременного тока составляет 0,8...0,85, а агрегатов постоянного

тока — 0,3...0,6. При сварке на переменном токе расход электро-

энергии на 1 кг наплавленного металла также ниже (3...4 кВт- ч)

по сравнению со сваркой постоянным током (6... 10 кВт- ч).

5.2.5. Источники питания электрической дуги

Параметры источников питания. Источники питания электри-

ческой дуги характеризуются рядом параметров при работе на ус-

тановившихся режимах: холостом ходу, рабочей нагрузке и ко-

ротком замыкании. Такими параметрами являются номинальный

сварочный ток, пределы регулирования сварочного тока, напря-

жение холостого хода, номинальное рабочее напряжение, про-

должительность работы источника, коэффициент полезного дей-

ствия.

Номинальный сварочный ток I

св

определяет расчетное значение

сварочного тока источника. Для большинства источников пита-

ния дуги его величина находится в пределах 50... 1 000 А.

Пределы регулирования сварочного тока указывают минималь-

ные и максимальные значения тока, которые могут быть исполь-

зованы при сварке. В большинстве случаев за максимальный ток

принимают номинальный ток. Отношение максимального тока к

минимальному показывает кратность регулирования (обычно со-

ставляет не менее трех).

221