Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

На современных цепных волочильных станах можно протягивать

трубы длиной 14...50 м со скоростью волочения 45... 120 м/мин

Кроме увеличения скорости волочения, главное направление

в совершенствовании цепных волочильных станов состоит в росте

числа одновременно протягиваемых на них труб (числа ниток)

механизации и автоматизации всех основных и вспомогательных

операций.

В последнее время широко применяется волочение в бунтах

(мотках), надетых на барабаны (см. рис. 3.15, б). Трубы (в основном

из цветных металлов) в бунтах изготовляют со стенкой толщиной

0,5... 1 мм из заготовки, имеющей стенку толщиной 2,5...3,5 мм.

Волочение на барабанах производят только на плавающих оправ-

ках или без оправок.

Для захвата трубы при волочении ее передний конец делают

коническим (захватка). Перед волочением трубы ее внутреннюю

и наружную поверхности обильно смазывают. Для этого использу-

ют различные масла и эмульсии.

В процессе холодного волочения металл упрочняется. Для эф-

фективного продолжения волочения наклепанные трубы после 2 —

4 проходов подвергают термической обработке. Затем их травят

для удаления окалины, промывают, обрезают, изготовляют но-

вые захватки и подают на последующее волочение.

7.3.3. Производство сварных труб

Процесс производства сварных труб состоит в получении заго-

товки в виде свернутой полосы и сварки ее в трубу.

Сварные трубы изготовляют на трубосварочных агрегатах раз-

личными способами, наиболее распространенными из которых

являются непрерывная печная сварка, контактная электросварка

методом сопротивления, электросварка с индукционным нагре-

вом, дуговая электросварка под слоем флюса или в среде защит-

ных газов и т.д.

Трубосварочный агрегат — комплекс машин и механизмов, пред-

назначенных для изготовления труб, их транспортировки, различ-

ных видов обработки труб, нанесения на них покрытий, складиро-

вания и упаковки. В такой агрегат обычно входит несколько много-

клетевых станов: формовочный, редукционный, калибровочный.

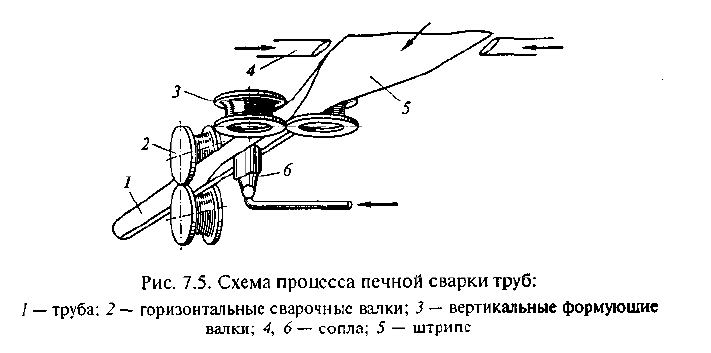

На рис. 7.5 представлена схема процесса печной сварки труб,

который заключается в следующем. Горячекатаный лист (штрипс)

5 непрерывно продвигается через печь, где при помощи газовых

горелок его кромки нагреваются до 1 450 °С — температуры свар-

ки, а середина штрипса — до 1 350 °С. При выходе из печи кромки

штрипса обдувают струей воздуха из сопел 4, чем обеспечивается

удаление окалины с кромок штрипса и повышение температуры

их нагрева на 50...80"С. Первая (вертикальная) приводная пара

'382

валков 3 сворачивает (формует) штрипс в трубную заготовку без

соединения кромок. Перед второй (горизонтальной) парой вал-

ков производится вторичная обдувка воздухом кромок из сопла 6.

Во второй паре валков (сварочных) 2 продолжается сворачивание

штрипса до соприкосновения его кромок, уменьшение диаметра

трубы (редуцирование) для создания необходимого давления на

кромках и происходит сварка трубы /.

Сварка кромок сформованной трубной заготовки представляет

процесс кузнечной сварки, заключающийся в использовании спо-

собности к молекулярному сцеплению сдавливаемых поверхнос-

тей металлов, нагретых до высокой температуры.

Печной сваркой изготовляют водогазопроводные трубы диа-

метром 10,5... 14 мм со стенкой толщиной 1,8...5,5 мм из низко-

углеродистых сталей.

В последние годы был усовершенствован и получил широкое

распространение способ производства труб контактной электро-

сваркой.

Основные технологические операции при производстве труб

контактной электросваркой — формовка трубной заготовки, сварка

и редуцирование (калибровка) сваренной трубы. Эти технологи-

ческие операции объединены в один цикл и проводятся непре-

рывно.

Исходным материалом служит холоднокатаная лента в руло-

нах, а для труб больших диаметров — листовая заготовка. Получе-

ние трубы из полосы-заготовки осуществляется на непрерывном

формовочном стане в шести парах валков. У этого стана четвертая

пара валков расположена вертикально. Сформованная в холодном

состоянии заготовка после выхода из последней клети сваривает-

ся встык в специальных электросварочных машинах.

Станы контактной электросварки труб различают по способу

нагрева кромок. На этих станах осуществляют сварку: радиочас-

383

тотную (ток радиотехнической частоты 450...500 кГц подводится

контактным или индуктивным способом); сопротивлением пере-

менным током (контактный подвод тока частотой 150...450 Гц);

индукционную (токами высокой частоты); сопротивлением по-

стоянным током и дуговым нагревом кромок неплавящимся элек-

тродом.

Преимущества радиочастотной сварки — расширение диапазо-

на свариваемых металлов и сплавов, значительное увеличение

скорости сварки (до 120 м/мин), уменьшение грата (наплыва свар-

ного шва), возможность сварки труб из горячекатаной полосы.

Сварка труб токами радиотехнической частоты характеризуется

высокой степенью концентрации энергии при нагреве металла,

который происходит за десятые или даже сотые доли секунды.

Это сделало целесообразным перевод большого числа действую-

щих трубоэлектросварочных станов на сварку токами высокой ча-

стоты.

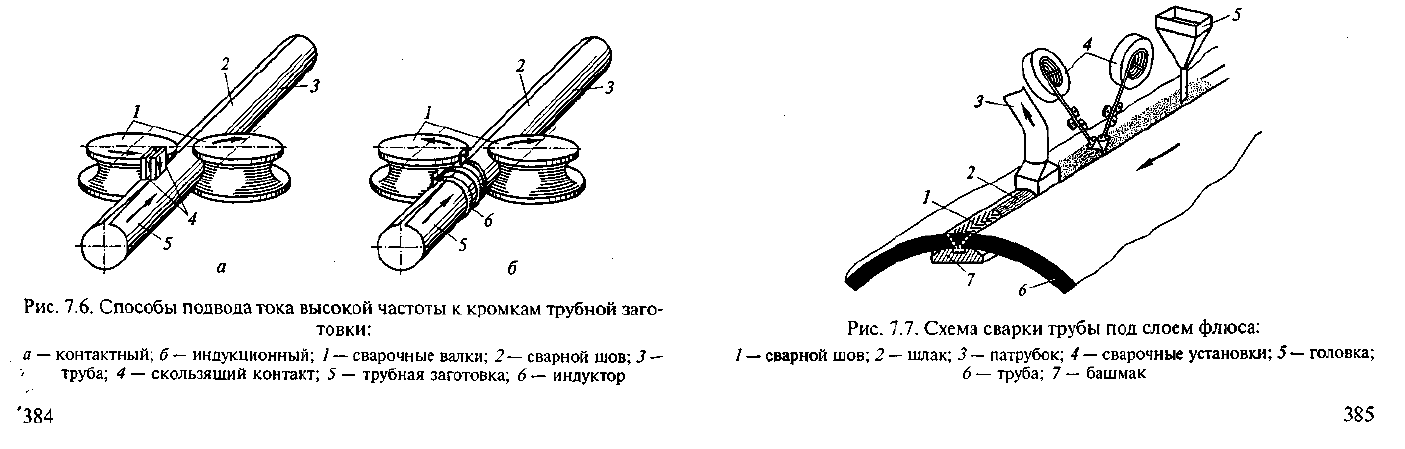

Способы подвода тока высокой частоты к кромкам трубной

заготовки показаны на рис. 7.6.

Ток подводится двумя способами: контактным (рис. 7.6, а) и

индукционным (рис. 7.6, б). Для увеличения индуктивности в цепи

периметра заготовки и концентрации тока в ее кромках внутрь

заготовки (трубы) вводят ферромагнитный (ферритовый) сердеч-

ник.

Контактной электросваркой с нагревом кромок сваривают тру-

бы диаметром 6...630 мм со стенкой толщиной 0,2... 12 мм, ис-

пользуемые главным образом в качестве конструкционных (d =

= 168...2 19 мм) и нефтегазопроводных (d > 114 мм).

Индукционную сварку труб осуществляют при производстве во-

догазопроводных и конструкционных труб диаметром 21,5... 219 мм.

В производстве труб большого диаметра применяется дуговая

сварка. При помощи сварки под слоем флюса производят трубы с

прямым швом диаметром 426... 1220 мм, со стенкой толщиной

3... 13 мм и длиной 6... 12 м, а со спиральным швом — диаметром

426...2 520 мм, со стенкой толщиной 3... 15 мм и длиной 12... 18 м.

При изготовлении труб с прямым швом в качестве исходной заго-

товки используют горячекатаную листовую сталь мерной длины

(6... 12,5 м), а со спиральным швом — горячекатаную листовую

сталь в рулонах.

Технологический процесс производства прямошовных труб

большого диаметра состоит из трех стадий: подготовки и формов-

ки листа, сварки труб и их отделки. Перед сваркой лист правят,

обрезают кромки и зачищают. Далее на кромкогибочном стане лист

подгибают по радиусу, близкому к радиусу готовой трубы и пере-

дают на стан непрерывной сварки труб.

Прямошовные трубы большого диаметра наиболее часто произ-

водят сваркой под слоем флюса, схема которой показана на рис. 7.7.

Внутри свариваемой трубы 6 помещена оправка с установлен-

ным на ней медным башмаком 7. Подача флюса в зону сварки

осуществляется из специальной головки 5. Медные пластины баш-

мака образуют гусеницу, которая поджимает в процессе сварки

жидкую ванну с внутренней стороны и препятствует протеканию

металла. Сварка ведется двумя дугами от сварочных установок 4 с

головками, создающими одну сварочную ванну. Электроды уста-

новлены под углом 60° к образующей трубы.

Наружную сварку ведут со скоростью 160 м/ч под слоем флюса

марки АН-60 (49 % марганцевой руды, 38 % кварцевого песка,

13% плавикового шпата). Отсос избыточного флюса производят

специальным патрубком 3.

После окончания наружной сварки труба поступает на стан

для нанесения внутреннего шва, далее на обрезку концов трубы и

зачистку сварных швов.

Рассмотренную технологию применяют и для производства

прямошовных труб из двух листов путем формовки их на прессах

с последующей сваркой.

Спиральная сварка позволяет использовать лист одной ширины

для производства труб различного диаметра, так как диаметр тру-

бы определяется не только шириной полосы, но и углом подъема

спирали. Для перевода стана спиральной сварки на изготовление

труб другого диаметра требуется минимальное количество време-

ни. Длина получаемых труб практически не ограничена. Трубы об-

ладают высокой конструктивной прочностью — на 20...40 % выше

прямошовных. Спирально-шовные трубы имеют более точные раз-

меры и после сварки не требуют калибровки концов. Непрерыв-

ность процесса, минимальные производственные площади, не-

большое количество обслуживающего персонала и высокая про-

изводительность труда сделали этот способ сварки наиболее про-

грессивным для получения труб большого диаметра.

Станы спиральной сварки труб высокомобильны и могут быть

установлены непосредственно на строительной площадке. Спи-

ральной сваркой могут быть изготовлены трубы с соотношением

d/s > 100. К недостаткам спиральной сварки следует отнести боль-

шую протяженность сварного шва и меньшую скорость сварки.

На станы спиральной сварки труб (рис. 7.8) лист поступает в

рулонах / массой 8... 15 т. После разматывания из рулона и правки

лист подвергается поперечной резке на ножницах гильотинного

типа. Стыковка и сварка концов двух полос совершается на сты-

ковочной машине 2. Полоса вытягивается, протягивается через

непрерывные дисковые ножницы Здля обрезки кромок под свар-

ку и по роликам 4 подается в формующее устройство 6.

Для сварки применяют три сварочные головки, ту же схему

дуговой сварки под слоем флюса и того же состава, что и при

сварке труб с прямым швом. Кромки полосы при их сближении в

процессе формовки сваривают вначале внутренней сварочной го-

ловкой, подаваемой штангой 5. Наружную сварку выполняют че-

рез полвитка спирали в верхней точке трубы сварочным автома-

том 7. Еще через полвитка в нижней точке трубы осуществляют

вторую внутреннюю сварку. Наружная сварка осуществляется дву-

мя электродами, один из которых питается постоянным током, а

другой — переменным. Сваренную трубу 9 `режут по 8... 14 м лету-

чим отрезным станком 8, оборудованным двумя механизирован-

ными кислородными резаками.

Спиральные трубы подвергаются термическому упрочнению.

Важным преимуществом термического упрочнения готовых труб

по сравнению с процессом их изготовления из термоупрочненной

стали является то, что упрочнение готовых труб позволяет выров-

нять свойства основного металла и сварного соединения, снять ос-

таточные сварочные напряжения и улучшить геометрию спираль-

ного сварного соединения. Термоупрочнение труб позволяет при-

менять для их изготовления низколегированную сталь типа 171 ГС.

Технология термоупрочнения состоит в нагреве труб под за-

калку в проходных камерных печах, закалке труб в спреерном уст-

ройстве с орошением водой внутренней и наружной поверхнос-

тей, повторном нагреве труб во второй проходной газовой печи

до температуры высокого отпуска, охлаждении на воздухе и при

необходимости — калибровке концов труб.

Готовые трубы проходят испытание на гидравлических прессах

с манжетным уплотнением без осевого сжатия.

Многослойные трубы в отличие от спиралешовных имеют более

сложную конструкцию. Их собирают из обечаек, изготовленных

по принципу спирали Архимеда, и сваривают между собой

двухсторонними многослойными швами. Товарная труба имеет

длину 11... 11,6 м, состоит из пяти многослойных обечаек и двух

концевых обечаек с монолитной стенкой. Равнопрочность про-

дольных швов многослойных обечаек обеспечивается проваром двух

слоев, не считая продольных швов внахлест на наружной и внут-

ренней поверхностях трубы.

Сборка труб из двух видов обечаек заметно усложняет техноло-

гию изготовления и повышает их стоимость. В то же время уста-

новка по концам труб монолитных обечаек необходима для обес-

печения герметичности торцов труб, повышения их поперечной

жесткости и упрощения процесса прокладки трубопроводов, а

также повышения ремонтоспособности труб при эксплуатации

газопроводов.

387

В многослойных конструкциях труб особо жесткие требования

предъявляются к герметичности внутреннего слоя, так как незна-

чительная негерметичность, например из-за наличия пор, приво-

дит к накоплению сжатого газа в межслойном зазоре.

При остановке газопровода (сбросе давления) происходит вы-

пучивание внутреннего слоя, что препятствует пропуску очисти-

тельных поршней по газопроводу. Поэтому многослойные трубы

должны иметь дренажные отверстия, проходящие от наружного

до внутреннего слоя трубы. Эти отверстия (d = 10... 14 мм) пред-

назначены для сброса давления из межслойного зазора в случае

разгерметизации внутреннего слоя. Дренажные отверстия должны

быть законсервированы для предотвращения появления коррозии

в межслойных зазорах труб из-за попадания в них влаги. В много-

слойных трубах закрытие дренажных отверстий осуществляется с

помощью клапанов, конструкция которых обеспечивает выход газа

из межслойного зазора, но препятствует проникновению в него

влаги.

Технология изготовления многослойных обечаек должна обес-

печивать плотную намотку с межслойным зазором не более 0,1 мм.

Все сварные соединения и сплошность внутреннего слоя труб дол-

жны быть проконтролированы физическими неразрушающими

методами.

7.3.4. Производство труб центробежным литьем

Для изготовления труб центробежным литьем, например из

серых чугунов, применяют интенсивно охлаждаемые металличе-

ские формы (изложницы), входящие в состав труболитейных ма-

шин, схемы работы которых показаны на рис. 7.9.

По сравнению труболитейных машин с неподвижной излож-

ницей (рис. 7.9, б) наибольшее распространение получили ма-

шины с подвижной изложницей (рис. 7.9, а). Такие машины име-

ют меньшие размеры, у них отсутствует вибрация длинного зали-

вочного желоба и исключается касание желобом вращающейся

формы. Уклон машины 3...5

0

в сторону раструбной части формы

улучшает стекание расплава с желоба в изложницу.

Перед работой изложницу подогревают до температуры 200 "С.

На ее рабочую поверхность наносят теплозащитные покрытия с

низкой теплопроводностью (для увеличения срока службы и пред-

отвращения образования отбела на наружной поверхности отлив-

ки). Толщина изложницы обычно в 1,5 — 2 раза больше толщины

отливки.

При изготовлении чугунных водопроводных труб на машинах с

горизонтальной осью вращения изложницу / (см. рис. 7.9, а) уста-

навливают на опорные ролики 4, закрывают кожухом 3 и прида-

ют вращательное движение электродвигателем 8. Перед заливкой

388

формы для образования раструба трубы в нее устанавливают пес- •

чаный стержень 7. Расплав из заливочно-дозирующего устройства

6 по желобу 2 поступает во вращающуюся изложницу. При залив-

ке машина перемещается по рельсовому пути 5 с равномерной

скоростью, обеспечивая получение равностенной отливки. После

затвердевания залитого чугуна трубу извлекают из изложницы.

Частота вращения изложницы в зависимости от модели трубо-

литейной машины составляет 280... 1000 мин

-1

. Производитель-

ность центробежных труболитейных машин 40 — 50 труб в час при

внутреннем диаметре 200...300 мм и длине до 6 м.

Чугунные трубы, изготовляемые в металлических формах, ча-

сто имеют отбеленный слой глубиной до 3 мм и большие внут-

ренние напряжения, поэтому полученные трубы отжигают.

7.3.5. Полунепрерывное литье труб из чугуна

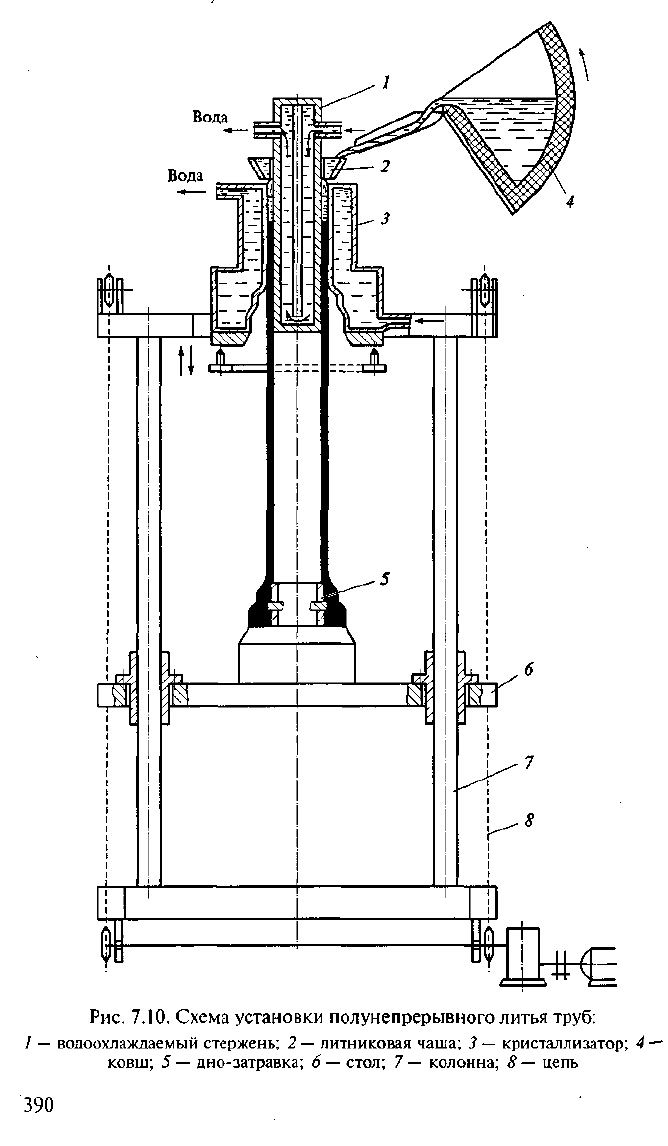

Чугунные трубы получают также на установках полунепрерыв-

ного литья (рис. 7.10).

Полунепрерывное литье труб заключается в следующем: чугун

заливают через литниковую чашу 2 в пустотелый охлаждаемый

водой кристаллизатор 3, выполняющий функции литейной фор-

мы, внутрь которого вставлен пустотелый водоохлаждаемый стер-

жень 1. Между внутренней стенкой формы-кристаллизатора и стерж-

нем образуется зазор, в который заливается расплав из ковша 4.

389

При заливке в зазор между формой и стержнем вводят дно-за-

травку 5. Затравка соединяется с расплавленным металлом и пс

мере кристаллизации сплава постепенно извлекается вместе с от-

ливкой из кристаллизатора.

Вытягивание затравки с полученной отливкой-трубой осуще-

ствляется приводными роликами или столом 6, на котором за-

креплена затравка. Стол перемещается по направляющим колон-

нам 7 и приводится в движение с помощью цепного привода 8.

Скорость извлечения трубы из кристаллизатора должна быть та-

кой, чтобы время пребывания в нем металла было достаточным

для его затвердевания. Практически для труб с толщиной стенки

10... 12 мм скорость извлечения трубы составляет 0,75... 1 м/мин.

Диаметр получаемых труб достигает 1 000 мм, длина —Юм.

Длина труб ограничивается их высотой до заливочной площадки.

Установка позволяет получать трубы без значительных откло-

нений по толщине стенки и внутреннему диаметру, с примерно

одинаковой прочностью и твердостью как внутренних, так и на-

ружных поверхностей, с повышенной гидроплотностью и без от-

бела. Качество труб (шероховатость поверхности, механические

свойства) соответствует качеству отливок, получаемых в метал-

лических формах. Недостаток труб — толщина стенки труб огра-

ничена и составляет 7...30 мм.

Рекомендуемая температура заливаемого серого чугуна: для труб

малого диаметра с толщиной стенки 8... 10 мм — 1 280... 1 300"С;

с толщиной стенки 12... 15 мм — 1 250... 1 280"С; для труб боль-

шого диаметра с толщиной стенки более 16 мм — 1 240... 1 270 "С.

При подготовке чугуна к заливке производят его модифициро-

вание с целью предупреждения поверхностного отбела. Основные

модификаторы: ферросилиций, силикокальций, силикоалюминий;

чаще применяют силикокальций (30 % Са, 60 % Si и 2 % А1).

7.4. Защита труб от коррозии

7.4.1. Способы защиты труб

Объекты нефтегазовой промышленности эксплуатируются в

течение продолжительного периода времени. Например, магист-

ральные трубопроводы рассчитаны на несколько десятков лет эк-

сплуатации. Срок эксплуатации трубопроводов во многом опреде-

ляется их коррозионной стойкостью.

Коррозия металлов наносит большой ущерб всем отраслям

промышленности, в том числе связанным с нефтегазовым комп-

лексом. Этот ущерб связан:

• со стоимостью изготовления металлических конструкций, при-

шедших в негодность вследствие коррозионного разрушения;

391

• с безвозвратной потерей металла в виде продуктов коррозии-

• с косвенными убытками (остановкой предприятий из-за не-

поставки газа, потерей перекачиваемого газа, загрязнением окру-

жающей среды и т.д.).

Продлить срок эксплуатации трубопроводов можно исполь-

зуя способы их защиты, которые широко применяются на прак-

тике:

• изоляция поверхности газонефтепроводов от контакта с внеш-

ней агрессивной средой с целью сведения к минимуму коррозии

металла;

• применение электрозащиты подземных металлических соору-

жений;

• использование коррозионно-стойких материалов;

• воздействие на окружающую среду с целью снижения ее аг-

рессивности.

Изоляция поверхности. Основное условие борьбы с грунтовой

коррозией подземных трубопроводов и воздушной коррозией над-

земных трубопродовов — предотвращение непосредственного кон-

такта металла труб с агрессивной средой (первый способ защи-

ты), что достигается созданием на поверхности трубопровода спе-

циальной оболочки — изоляционного покрытия.

Изоляционные материалы для защиты газонефтепроводов мож-

но разделить на следующие группы: полимерные, битумные, ла-

кокрасочные, стеклоэмалевые, цинковые, алюминиевые и др.

Покрытия на основе этих материалов называются соответственно

полимерными, битумными и т.д.

Изоляционное покрытие, как правило, многослойное и может

состоять из слоев различных материалов (например, битумно-ре-

зиновые) или слоев одного материала (например, покрытие из

полимерных лент, порошков или стеклоэмали, не считая грун-

товки).

Тип и общая толщина изоляционного покрытия зависят от

коррозионной активности грунта, характеризующегося опреде-

ленным значением его электросопротивления, назначения тру-

бопровода, наличия блуждающих токов и других местных усло-

вий.

Для защиты труб применяют нормальный и усиленный типы

изоляционных покрытий. Последний используют всегда при про-

кладке трубопроводов диаметром 1 020 мм и более в солончако-

вых и поливных почвах, на подводных переходах и поймах рек, на

переходах через железные и автомобильные дороги и в других ус-

ложненных условиях прокладки.

Выбор материала для изоляционного покрытия определяется

комплексом предъявляемых к нему требований. Изоляционное

покрытие не должно разрушаться в процессе укладки и засыпки

трубопровода и должно надежно защищать его от коррозии в про-

392

цессе эксплуатации. Поэтому покрытие должно быть плотным,

прочным, обладать хорошей сцепляемостью {адгезией) с матери-

алом трубопровода, высокой теплоустойчивостью и морозостой-

костью, химической стойкостью, высоким электросопротивлени-

ем, не содержать водорастворимых примесей, быть стойким про-

тив насыщения влагой (набухания) и т.д.

Всем этим требованиям не отвечает ни один естественный или

искусственный материал, поэтому для изоляции подбирают ма-

териалы, отвечающие ряду требований, наиболее характерных для

рассматриваемых условий сооружения и эксплуатации объекта. Для

изоляции металлических сооружений широко применяют битум-

ные мастики, полимерные и оберточные материалы, лаки, крас-

ки, эмали и т.д.

Второй способ — применение электрозащиты осуществляется в

подземных металлических сооружениях, эксплуатирующихся в

среде с достаточно большой электропроводностью (катодная за-

щита) и при непосредственном контакте с металлом, обладаю-

щим более отрицательным электродным потенциалом (протек-

торная защита).

В основу протекторной защиты положен принцип работы галь-

ванического элемента. Анодный процесс сопровождается перехо-

дом ионов металла в электролит — грунт (разрушение протекто-

ра), в то время как на катоде (трубе) происходит разряд этих

ионов и коррозионного разрушения трубопровода в грунте не

происходит.

Применение электрозащиты почти полностью устраняет кор-

розионное разрушение труб и элементов конструкций объектов.

Эффективность самой электрозащиты и ее стоимость во многом

зависят от правильности выбора типа изоляционного покрытия и

качества его нанесения.

Третий способ защиты предусматривает использование корро-

зионно-стойких материалов путем введения в металл при его плавке

компонентов, повышающих его коррозионную стойкость, лока-

лизацию или удаление из металла вредных примесей, ускоряю-

щих коррозию.

Последний способ — воздействие на окружающую среду пред-

усматривает дезактивационную обработку агрессивной среды вве-

дением ингибиторов (замедлителей) коррозии. Действие ингиби-

торов сводится в основном к адсорбции на поверхности металла

молекул или ионов ингибитора, тормозящих коррозию. К этому

способу можно отнести удаление агрессивных компонентов из

состава коррозионной среды: деаэрация водных растворов, очис-

тка воздуха от примесей и его осушка и т.д.

Далее кратко будут рассмотрены изоляционные материалы и

покрытия из них, используемые для защиты труб и металличес-

ких конструкций в нефтегазовой промышленности.

393

7.4.2. Полимерные материалы

Полимерные материалы относятся к классу высокомолекуляр-

ных органических соединений. По сравнению с другими материа-

лами они обладают рядом преимуществ: высокими электроизоля-

ционными, антикоррозионными и механическими свойствами в

сочетании с пластичностью, водостойкостью, легкостью механи-

ческой обработки, удобством и экономичностью использования.

Они применяются в виде полимерных лент или полимерных ком-

позиций, наносимых на поверхность труб в порошкообразном или

жидком виде в заводских или трассовых условиях. Наиболее перс-

пективны заводские покрытия, обеспечивающие наиболее высо-

кие эксплуатационные свойства.

Полимерные ленты предназначены для изоляции наземных и

подземных трубопроводов диаметром не более 1 420 мм. Изоляци-

онными свойствами в зависимости от исполнения обладают как

пленка, так и клей. Использование полимерных лент упрощает

технологию изоляционных работ на базе и трассе, повышает про-

изводительность труда по сравнению с использованием битумных

покрытий. Поверх полимерных лент применяют материалы для их

защиты от механических повреждений — обертки.

Грунтовки. Отечественные полимерные ленты применяют с

битумно-полимерными, полимерными и битумными грунтовка-

ми ГТ-752, ГТП-820, ГТ-754-ИН и другими, которые состоят из

синтетического каучука, нефтяного битума марки БНИ-IV, тер-

мореактивной фенолформальдегидной смолы и растворителя. Грун-

товки используют при температуре не ниже -60 °С и не выше +80 °С.

Грунтовку наносят на поверхность труб распылением или в ком-

бинации с работой специальных самоходных изоляционных ма-

шин, ее расход около 0,1 кг/м

2

. При температуре ниже +3°С по-

верхность трубопровода разофевают до температуры не менее 15 °С.

Импортные полимерные ленты применяют только с импорт-

ной полимерной грунтовкой.

Теплостойкие ленты. Для изоляции горячих участков трубопро-

водов, например на компрессорных станциях, применяют поли-

мерные ленты ЛЭТСАР-ЛПТ с защитным клеевым слоем из си-

локсановой резины на основе кремнийорганических каучуков. Их

наносят на трубопровод по специальной двухкомпонентной грун-

товке ВИКСИНТ-У-4-21. Температура воздуха в месте нанесения

лент должна находиться в интервале 40...60 "С.

Поливинилхлоридные ленты. Для изоляции трубопроводов изго-

товляют липкие ленты из поливинилхлорида, пластифицирован-

ного специальными добавками, придающими ему необходимую

эластичность и пластичность. К поливинилхлориду добавляют ста-

билизаторы, повышающие стабильность его свойств в атмосфер-

ных-условиях, и пигменты для его окраски в коричневый или

голубой цвет. Такие ленты толщиной 0,4 мм изготовляют различ-

ных типов: ПИЛ, ПВХ-БК, ПВХ-Л.

Ленты ПВХ-БК производят с клеевым слоем из бутилкаучуко-

вой композиции и наносят на трубопровод при температуре воз-

духа от -35 до +50 °С. Ленты ПВХ-Л и ПИЛ выпускают с клеевым

слоем на основе перхлорвиниловой смолы. Их наносят на трубо-

провод при температуре воздуха +5...50°С, а с подогревом — до

-35 °С. Ленты влагоустойчивы, обладают высокими диэлектриче-

скими и защитными свойствами, хорошо противостоят различ-

ным растворителям.

Полиэтиленовые ленты. Для получения изоляционных липких

лент применяют два вида полиэтилена: высокой (ПЭВП) и низ-

кой плотности (ПЭНП). Широко известна лента ПЭЛ из поли-

этилена низкой плотности толщиной 0,4 мм. Эта лента обладает

высоким электрическим сопротивлением, лучшей прилипаемо-

стью, меньшим водопоглощением, высокой химической стойко-

стью и сохраняет механическую прочность в более широком ин-

тервале температур, чем поливинилхлоридные ленты ПИЛ и др.

Полиэтиленовую ленту можно наносить на трубопроводы при от-

рицательных температурах до -40 °С.

Значительно более высокой прочностью и морозостойкостью

(до -60 °С) обладают ленты полиэтиленовые дублированные (ЛДП).

Их изготовляют валково-каландровым способом. Они имеют тол-

щину 0,6 мм и отличаются стабильностью характеристик в интер-

вале температур от -60 до +50 °С.

При изоляции стыков полимерными лентами на сварной шов

для его дополнительной защиты по грунтовке наносят один слой

ленты шириной 100 мм, затем стык до основного покрытия обер-

тывают с натяжением и обжатием двумя-тремя слоями липкой

ленты. Полимерная лента на участках стыков должна плавно пере-

ходить в основное покрытие, для чего делается нахлест шириной

100 мм. Нахлест витков у основного защитного покрытия из лип-

ких полимерных лент должен быть не менее 20 мм. При послой-

ном нанесении ленты нахлесты смежных слоев не должны распо-

лагаться друг над другом.

Импортные ленты. В нашей стране используют полимерные по-

ливинилхлоридные и полиэтиленовые ленты, поставляемые из

США («Поликен», «Плайкофлекс», «Тек-рап»), Японии («Нит-

то», «Фурукава Рапко»), Италии («Альтене»), Югославии («Пла-

стизол»), Болгарии («Кил»), эксплуатируемые при температуре

трубопровода не ниже -60 °С и не выше +60 °С. Применяют их вме-

сте с грунтовками и защитными обертками, которые имеют такие

же наименования.

Защитные обертки. Для предохранения изоляции из полимер-

ных липких лент от механических повреждений при прокладке

трубопроводов на изоляционное покрытие дополнительно нано-

394

395

сят (с помощью клея) защитные обертки из одного-двух слоев

рулонного материала ПЭКОМ, ЛПП-2, ПВХ, ПДБ-БК и др. Наи-

более широко применяют пленку ПЭКОМ, которая представляет

собой липкую оберточную пленку толщиной 0,3 и 0,6 мм. Ее изго-

товляют из высоконаполненной смеси полиэтилена, синтетичес-

кого каучука (не более 5 %), наполнителя, стабилизатора, битума

(не более 10 %), модификатора. Пленку ПЭКОМ используют при

температуре эксплуатации трубопроводов от -30 до +50 °С. По-

ставляют ее в рулонах длиной 125 и 180 м. Пленка имеет прочность

при растяжении не менее 10,5 МПа; относительное удлинение не

менее 50 % в продольном и поперечном направлениях; водопог-

лощение за 24 ч (по массе) не более 0,1 %; температуру хрупкости

ниже -30 °С.

Применяют также липкую обертку на основе полиэтилена об-

щей толщиной не менее 0,6 мм со слоем клея 0,1 мм на одной

стороне (ЛПП-2). Прочность обертки на разрыв составляет не ме-

нее 8 МПа, относительное удлинение при разрыве не менее 100 %.

Поливинилхлоридный оберточный материал ПВХ представля-

ет собой пленку из утильных отходов производства изоляцион-

ной поливинилхлоридной ленты с добавлением различных на-

полнителей. Обертки ПВХ изготовляют толщиной 0,7 мм, шири-

ной 500 мм, длиной (в рулоне) 125 м. Прочность обертки ПВХ на

разрыв составляет не менее 8 МПа, относительное удлинение не

менее 80 %, морозостойкость до -10 °С; температура нанесения и

эксплуатации от -10 до +40 °С.

Оберточный материал ПДК-БК — рулонный материал. Его

изготовляют из ПЭНП или ПЭВП (или их смеси), бутилкаучу-

ка, битума, газогенераторной смолы или продукта окисления

ЛСБ (битума или нефтяного дистиллата «черный соляр»). Оберт-

ки ПДБ-БК поставляют толщиной 0,5 мм, шириной 450 и 500 мм

и длиной в рулоне 250 м. Ее свойства: прочность на разрыв в про-

дольном направлении не менее 10 МПа, в поперечном направле-

нии не менее 1 МПа; относительное удлинение в продольном

направлении не менее 40%, водопоглощение за 24 ч не более

0,5 %, температура нанесения и эксплуатации от -40 до +50 "С.

Заводские полимерные покрытия труб обладают лучшими экс-

плуатационными характеристиками по сравнению с покрытия-

ми, наносимыми на трассе, что обеспечивается более тщатель-

ным проведением технологических операций по изоляции труб в

стационарных условиях и применением прогрессивных техноло-

гических процессов и материалов. При этом увеличивается срок

службы магистральных трубопроводов, устраняется сезонность

выполнения изоляционных работ, повышаются темпы строитель-

ства за счет сокращения операций очистки и изоляции трубы,

значительно уменьшается загрязнение окружающей среды при

строительстве трубопроводов.

396

7.4.3. Битумные материалы

Для изоляции магистральных трубопроводов применяют спе-

циальные изоляционные материалы — строительные твердые не-

фтяные битумы. Их получают окислением или обработкой паром

остаточных продуктов после прямой перегонки или после кре-

кинга нефти или нефтепродуктов.

Битум нефтяной изоляционный имеет марки: БНИ-IV, БНИ-

IV-3 и БНИ-V. Плотность нефтяных битумов составляет 1 010...

1 070 кг/м

3

.

Битум представляет собой твердую, плавкую или вязкожид-

кую смесь углеводородов и их неметаллических производных.

Компонентами группового состава битума служат: вязкие ми-

неральные масла 28... 52 %; смолы 18... 30%; асфальтены, кар-

бены и карбоиды 18... 52 %; асфальтеновые кислоты и их ангид-

риды — свыше 1,25%. Увеличение количества смол и масел в

битуме повышает его пластичность (растяжимость) и снижает

твердость.

В состав битума входят также парафин, сера и минеральные

остатки. При содержании в битуме серы более 2 % увеличивается

его хрупкость. Если в битуме имеется более 4 % парафина, то умень-

шается сила сцепления его с защищаемым металлом и одновре-

менно повышается его хрупкость при отрицательной температуре.

Битум не должен обладать водонасыщаемостью, так как она от-

рицательно влияет на срок службы покрытия трубопровода в грун-

товых условиях.

По своей структуре битум — полимерное вещество, имеющее

длинные цепи молекул, что объясняет его высокую пластичность

и эластичность в твердом состоянии.

На основе нефтяного битума для изоляции газонефтепроводов

изготовляют мастики, грунтовки и рулонные обертки.

Битумные мастики рекомендуется применять для изоляции

стальных подземных трубопроводов диаметром не более 820 мм и

температурой транспортируемого продукта не выше 40 °С. Для труб

большего диаметра или предназначенных для перекачки горячих

продуктов используют полимерные материалы и теплостойкие по-

лимерные ленты.

Мастики изоляционные битумные представляют собой смесь

битума с наполнителями и пластификаторами. Наполнители яв-

ляются порошками, предназначенными для улучшения физико-

механических свойств изоляционных мастик.

Введение наполнителей придает мастике большую прочность

и вязкость при сохранении достаточной эластичности, делает по-

крытие менее чувствительным к высоким температурам, повы-

шает сопротивляемость к механическим воздействиям и несколь-

ко удлиняет срок ее службы.

397

К минеральным наполнителям относятся известняк, доломит,

молотый асбест и др., к органическим — дробленая резина (рези-

новая крошка), получаемая дроблением старой амортизирован-

ной резины (изношенных покрышек).

При проведении работ в зимнее время битумная мастика теря-

ет пластические свойства и становится хрупкой. При этом снижа-

ется прочность сцепления покрытия с металлом трубопровода и

прочность сцепления обертки с битумной мастикой, в результате

чего в мастике могут появиться трещины. Во избежание этого

для трубопроводов, прокладываемых в осенне-зимний период,

применяют изоляционные мастики с пластифицирующими до-

бавками.

Пластификаторы предназначены для повышения пластично-

сти изоляционных материалов при нанесении их при температу-

рах до -25 °С. Пластификаторы считаются эффективными, если

при введении их в битум (наряду с приданием мастике упругоп-

ластических свойств) наблюдается минимальное снижение вяз-

кости и температуры размягчения.

В качестве пластификаторов применяют нефтяные масла: осе-

вое (зимнее северное), зеленое, трансформаторное, а также по-

лимерные вещества (низкомолекулярный полиизобутилен П-20,

полидиен и др.).

Битумно-резиновые мастики представляют собой сплавленную

массу из смеси битума 86...93 %, порошка резины 5... 10 % и пла-

стификатора 3... 10 %. Применяют в основном мастики заводского

изготовления типа МБР с различными температурами размягче-

ния в зависимости от сезонности работ.

Количество вводимого в битумно-резиновые мастики пласти-

фикатора зависит от температуры окружающего воздуха, при ко-

торой будут применять мастику: при температуре до -10 °С в масти-

ки вводят до 3 % пластификатора, до-15°С — 5...7%идо -30 °С —

7... 10 % (зеленое масло). Ввод пластификатора осуществляют при

температуре 160... 170 °С по окончании подготовки мастики.

Битумно-полимерные мастики применяются для улучшения

физико-механических свойств битума путем введения в него по-

лимеров, отходов и полупродуктов различных полимеров. Свой-

ства битумно-полимерных мастик в значительной степени зави-

сят также от эффекта контактирования составляющих компонен-

тов и марки применяемого битума. Более активное взаимодействие

битума с полимерами происходит при высокой дисперсности сы-

рья (по сравнению с простым смешиванием битума с полимера-

ми) и нагреве до определенной температуры.

Освоено промышленное производство битумно-полимерной

мастики типа «Изобитэп», разработаны составы мастик «Изоби-

тэп-Н» из битума марки БНИ-ШМ и «Изобитэп-30» из битума

марки БНД-60/90 с добавками термоэластопласта.

398

Битумные мастики готовят в битумоварочных котлах. Очищен-

ный от бумаги и включений битум расплавляют в котле при тем-

пературе 140... 150°С. Когда температура битума достигает 170...

180°С, в него при непрерывном перемешивании добавляют на-

полнитель.

Температура битумных мастик при нанесении на трубы зави-

сит от температуры окружающей среды и должна быть 150... 170 °С.

Битумные изоляционные мастики служат в качестве основного

защитного слоя в противокоррозионном покрытии трубопрово-

дов, а также в качестве приклеивающего состава для усиливаю-

щих и защитных оберток, применяемых в виде рулонных матери-

алов.

Битумная грунтовка {праймер) применяется для выравнивания

поверхности труб, улучшения прилипаемости (адгезии) изоля-

ционной мастики к металлу.

Известно, что поверхность металла имеет шероховатость. Если

на такую поверхность нанести горячую битумную мастику, то после

соприкосновения с более холодным, чем мастика, металлом она

быстро застынет и не заполнит все неровности поверхности. В ре-

зультате адгезия мастики с металлом будет не очень высокая. Что-

бы улучшить адгезию, поверхность металла предварительно по-

крывают слоем жидкой грунтовки (праймера), которая целиком

заполняет все неровности. На высушенную грунтовку наносят слой

горячей мастики, которая, расплавив слой грунтовки, плотно с

ней соединяется, а следовательно, и с поверхностью металла.

Важнейшее условие, определяющее эффективность и срок служ-

бы защитного покрытия, — качественная очистка поверхности

труб до металлического блеска с помощью специальных очистных

машин и надежная грунтовка труб. После очистки поверхность

металла должна оставаться шероховатой, обеспечивая надежное

сцепление праймера и мастики с трубой.

Перед нанесением грунтовки поверхность трубы высушивают

с помощью специальных сушильных печей или естественной суш-

кой. Грунтовку наносят на сухую поверхность вручную или специ-

альными машинами. Слой грунтовки должен быть равномерным

без пузырей и подтеков. Толщина нанесенной грунтовки не долж-

на превышать 0,05 мм, расход грунтовки — 0,1 кг/м

2

.

Битумные грунтовки изготовляют из битума, растворенного в

бензине при соотношении битума и бензина 1:2 (по массе) или

1:3 (по объему). В состав битумной грунтовки для летнего периода

входят битум БНИ-IV или БНИ-V, бензин неэтилированный авиа-

ционный или бензины автомобильные; для зимнего периода —

битум БН 50/50, БН 70/30 или БНИ-IV и бензин неэтилирован-

ный авиационный.

Более высокими свойствами обладает битумно-полимерная

грунтовка типа ГП-754ИН с противокоррозионным ингибитором.

399

Для повышения механической прочности покрытий из битум-

ных мастик в их конструкцию должны входить армирующие слои

из усиливающих оберток. Для этого широко используют стекло-

холст, который обладает высокой прочностью и в то же время

невысокой стоимостью.

Стеклохолст — нетканый стекловолокнистый рулонный мате-

риал, например, марок ВВ-Г и ВВ-К, состоящий из хаотически

расположенных стеклянных волокон, скрепленных синтетическим

связующим. Стеклохолст обладает хорошими диэлектрическими и

механическими свойствами, малой гигроскопичностью и высо-

кой химической стойкостью. Он предназначен для повышения

механической прочности, морозостойкости и защитной эффек-

тивности битумного покрытия и наносится на каждый его слой.

Стеклохолст марки ВВ-Г изготовляют шириной 400 мм, дли-

ной в рулоне 150...200 м, а стеклохолст марки ВВ-К — шириной

960 мм и длиной в рулоне не менее 170 м. Усилие разрыва про-

дольной полоски шириной 50 мм из стеклохолста марки ВВ-К

составляет не менее 100 Н, а из стеклохолста марки ВВ-Г — не

менее 80 Н. Стеклохолсты применяют в качестве усиливающих

оберток при температуре воздуха от -30 до +30 "С. Битумная изо-

ляция, армированная рулонным стекловолокнистым материалом,

устойчива против бактериальной коррозии и имеет большой срок

службы.

В качестве армирующих материалов применяют также бризол,

гидроизол и другие материалы.

Бризол — битумно-резиновый изоляционный рулонный мате-

риал, состоящий из битума в смеси с рубаксом, дробленой рези-

ной, полиэтиленом, асбестом и пластификатором. Бризол выпус-

кают рулонами с картонными сердечниками диаметром 70... 80 мм.

Гидроизол — асбестовый картон, пропитанный окисленными

нефтяными битумами.

Типы битумных покрытий зависят от удельного электрического

сопротивления грунта, в котором они применяются, а послой-

ный состав — от характера усложненности условий прокладки

газонефтепроводов. Применяют нормальный и усиленный типы изо-

ляционных битумных покрытий, выполняемые в основном в трас-

совых условиях. Для городских трубопроводов используют изоля-

цию усиленного типа общей толщиной 7,5 и 9 мм для труб диа-

метром соответственно менее 150 мм и свыше 150 мм (мастику

наносят в три слоя с промежуточной оберткой стеклохолстом).

Магистральные трубопроводы на трассе защищают битумны-

ми покрытиями механизированным способом с помощью специ-

альных машин. В период строительства трубопровода покрытия

рекомендуется наносить при температуре воздуха не выше 25 °С

для труб диаметром менее 820 мм. В отдельных случаях нанесение

покрытия допускается и для трубопроводов с диаметром трубы

400 •

1 020 мм. Для нефтепроводов диаметром не более 1 020 мм также

используют изоляционное покрытие усиленного типа «Пласто-

бит-2М». Его наносят в трассовых условиях. Оно состоит из грун-

товки, изоляционной мастики на основе пластифицированного

битума (3 мм), усиливающей обертки в виде поливинилхлорид-

ной ленты без слоя клея (0,35 мм) и защитной обертки (0,5 мм).

При нанесении защитного покрытия на трубы оставляют не-

изолированными их концы длиной 150... 200 мм для труб диамет-

ром до 219 мм и 250...300 мм для труб большего диаметра.

7.4.4. Каменноугольные изоляционные материалы

Каменноугольные мастики применяют для изоляции сварных

стыков, исправления повреждений изоляции при перевозке труб

и при проведении капитальных ремонтов. Мастики готовят из ка-

менноугольных пеков с различными добавками.

Пеки — это тяжелые остатки от перегонки каменноугольного

дегтя. Отечественной промышленностью выпускаются мягкий,

средний и электродный пеки с температурой размягчения соот-

ветственно 45; 65; 75 °С.

Изоляционная мастика из каменноугольного пека включает в

себя средний каменноугольный пек, пластификатор (каменно-

угольная смола, антраценовое масло, смола пиролиза резины) и

наполнитель в виде порошка резины и асбеста. Для изоляции тру-

бопроводов рекомендуются следующие составы каменноугольной

мастики: каменноугольный пек 85%, каменноугольный деготь

10%, резиновая крошка 5%; каменноугольный пек 75%, смола

пиролиза резины 15%, асбест 10%.

Пековые покрытия аналогичны по технологии нанесения по-

крытиям из битумных мастик. Высокие диэлектрические свойства

и повышенная водостойкость этих покрытий по сравнению с

битумными позволяют уменьшить толщину изолирующего слоя

до 2 мм или при стандартной толщине значительно увеличить

срок службы металлических конструкций. Благодаря более высо-

ким механическим свойствам пеков повышается механическая

прочность всего покрытия. В то же время токсичность пека ограни-

чивает применение каменноугольных мастик для изоляционных

работ.

7.4.5. Лакокрасочные материалы

Лакокрасочные материалы — поверхностные пленкообразующие

покрытия, при нанесении которых на какую-либо поверхность

они способны высыхать с образованием твердой эластичной пленки.

Эти покрытия представляют собой сравнительно тонкий защит-

ный слой. Их широко применяют для защиты от коррозии наруж-

401