Безпалько В.И. Технология конструкционных и трубопроводо-строительных материалов

Подождите немного. Документ загружается.

инструмент (утяжеленные бурильные трубы), подвода промывоч-

ной жидкости или сжатого воздуха к забою. Трубы соединяются

между собой при помощи бурильных замков со специальной зам-

ковой резьбой. Концы труб утолщаются (для увеличения их проч-

ности) наружной, внутренней или комбинированной высадкой.

Трубы изготовляют путем приваривания ниппеля и муфты зам-

кового соединения к высаженным концам тела бурильной трубы.

От атмосферной коррозии трубы защищают специальными кон-

сервационными покрытиями.

Бурильные трубы применяют для бурения разведочных и эксп-

луатационных скважин, их изготовляют бесшовными.

Согласно ГОСТ Р 50278 — 92 «Трубы бурильные с приварен-

ными замками» длина поставляемой трубы в зависимости от ее

наружного диаметра (d = 60,3... 139,7 мм) и толщины стенки (s =

- 7,1... 12,7 мм) колеблется в пределах 8,0... 12,5 м; механические

свойства сталей в зависимости от группы прочности (Д, Е, Л, М,

Р) следующие: = 655...792 МПа, = 379...930 МПа, . =

= 12...16%.

Бурильные трубы применяются также для капитального ремон-

та скважин, согласно ТУ 1324-138-0147016—02 они имеют следую-

щие параметры: d = 63,3... 101,6 мм и толщина стенки s = 5...6,5 мм.

Обсадные трубы применяют для крепления нефтяных и газо-

вых скважин в процессе их строительства и эксплуатации, для

предохранения стенок нефтяных и газовых скважин от разруше-

ния, попадания воды в скважины, для разделения друг от друга

газоносных и нефтяных пластов.

Обсадные трубы соединяются между собой при помощи муф-

товых или безмуфтовых (интегральных) резьбовых соединений.

Резьбовые соединения обсадных труб обеспечивают:

проходимость колонн в стволах скважин сложного профиля, в

том числе в интервалах интенсивного искривления;

достаточную прочность на все виды нагрузок и необходимую

герметичность соединений колонн труб;

возможность прохождения инструмента и приспособлений для

проведения технологических операций внутри колонн-труб.

Обсадные трубы могут изготовляться в следующих исполнени-

ях: высокопрочные, хладостойкие, коррозионно-стойкие, повы-

шенной эксплуатационной надежности, специального назначе-

ния и др.

Согласно ГОСТ 632 — 80 «Трубы обсадные и муфты к ним» об-

садные трубы изготовляются бесшовными с наружным диамет-

ром 114,3...323,9 мм, с толщиной стенок 5,2... 16,5 мм и длиной

6...11,7 м.

Механические свойства сталей в зависимости от группы проч-

ности следующие: = 655...862 МПа, = 379...965 МПа, =

= 9,5... 14,3%.

362

7.2.2. Насосно-компрессорные трубы и трубы для ремонта

скважин

Насосно-компрессорные трубы применяются в процессе эксп-

луатации нефтяных и газовых скважин для транспортировки жид-

костей и газов внутри обсадных колонн, для ремонтных и спуско-

подъемных работ.

Насосно-компрессорные трубы соединяются между собой при

помощи муфтовых резьбовых соединений, которые обеспечи-

вают:

проходимость колонн в стволах скважин сложного профиля, в

том числе в интервалах интенсивного искривления;

достаточную прочность на все виды нагрузок и необходимую

герметичность соединений колонн труб;

требуемую износостойкость и ремонтопригодность.

Насосно-компрессорные трубы могут изготовляться в следую-

щих исполнениях и комбинациях: высокогерметичные, хладо-

стойкие, коррозионно-стойкие, с высаженными наружу конца-

ми, с узлом уплотнения из полимерного материала и др.

Насосно-компрессорные трубы изготовляют с условным диа-

метром (D

y

) 48,3... 114,3 мм и толщиной стенки 4...7 мм.

Согласно ГОСТ 633 — 80 «Трубы бесшовные насосно-компрес-

сорные и муфты к ним» насосно-компрессорные трубы изготов-

ляют с условным диаметром в пределах 33,42... 114 мм, с толщи-

ной стенки 3,5...8 мм и длиной 9,5... 10,5 м, иногда до 11 м.

Механические свойства сталей в зависимости от группы проч-

ности следующие: = 510...823 МПа, = 379...921 МПа, =

= 11,3...20%.

Трубы для ремонта скважин применяются для ликвидации не-

герметичности (восстановления крепи) эксплуатационных обсад-

ных колонн нефтяных и газовых скважин и представляют собой

разновидность обсадных труб, соединенных между собой при по-

мощи безмуфтовых высокогерметичных резьбовых соединений.

Трубы имеют гладкопроходной внутренний и гладкий наружный

диаметры.

Конструкция колонны и резьбовые соединения труб для ре-

монта скважин обеспечивают:

проходимость в эксплуатационных колоннах скважин, в том

числе в интервалах интенсивного искривления;

возможность ремонта негерметичных эксплуатационных колонн;

достаточную прочность на все виды нагрузок и необходимую

герметичность соединений колонн труб;

возможность прохождения инструмента и приспособлений для

проведения технологических операций внутри колонн труб;

использование насосного оборудования и газлифтных компо-

новок без потери производительности;

363

7.2.7. Трубы для магистральных трубопроводов

Современные магистральные трубопроводы — исключительно

протяженные металлические сооружения. Протяженность некото-

рых из них достигает нескольких тысяч километров.

Условия работы металла труб в магистральных газонефтепро-

водах высокого давления сугубо специфичны, резко отличаются

от условий работы металла в других стальных конструкциях, что

обусловлено следующими факторами:

• эксплуатация металла труб одного и того же трубопровода

вследствие его большой протяженности осуществляется в резко

отличающихся природно-климатических условиях;

• в зависимости от природно-климатических условий металл

труб работает в широком диапазоне температур: от +40 до +60 °С в

летний период и до -15 "С и ниже в зимний;

• металл труб в процессе их эксплуатации испытывает мало-

цикловые нагрузки, которые в отдельных случаях могут вызывать

напряжения, достигающие предела текучести;

• в металле трубопроводов практически неизбежно наличие

концентраторов напряжений — задиров, царапин и др. Они мо-

368

гут быть заводского, транспортного и строительного происхож-

дения;

• газопроводы аккумулируют большое количество упругой энер-

гии сжатого газа, в результате чего в них могут возникать протя-

женные вязкие и хрупкие разрушения;

• металл газонефтепроводов практически невозможно подверг-

нуть профилактическому осмотру и выполнить предупредитель-

ный ремонт.

Прочность магистрального трубопровода и его эксплуатацион-

ная надежность определяются в первую очередь силовыми факто-

рами и качеством труб. Для магистральных трубопроводов основ-

ными нагрузками являются внутреннее давление и продольные

усилия, вызванные температурным перепадом в линейной части

трубопровода вследствие различия температурных условий строи-

тельства и эксплуатации.

В линейной части магистральных газонефтепроводов в основ-

ном применяют трубы большого диаметра (d = 530... 1 420 мм), а

для промысловых сетей и обвязки компрессорных и насосных стан-

ций — трубы диаметром 114...219 мм.

Для магистральных и промысловых трубопроводов высокого

давления применяют бесшовные горячедеформированные трубы

и их модификации, сварные прямошовные и спиралешовные трубы

из рулонной или листовой стали и трубы специальных конструк-

ций — двух- и многослойные.

Основной объем прямошовных труб, применяемых для строи-

тельства магистральных трубопроводов, производится из реза-

ной горячекатаной ленты (штрипса) или листа (для труб боль-

шого диаметра) путем холодной формовки заготовок на прес-

сах, двухсторонной трехслойной сварки продольным швом, прав-

ки и калибровки готовых труб в экспандерах (прессах-расшири-

телях).

Спиралешовные трубы изготовляют на станах спиральной свар-

ки. Спиральный шов и конструкция трубы обеспечивают ей высо-

кую поперечную жесткость и устойчивое сохранение кольцевого

сечения при воздействии поперечных нагрузок. Эта особенность

спиралешовных труб позволила применить к ним технологию тер-

мического упрочнения. Такие трубы (d = 720... 1 220 мм) эксплуа-

тируются под рабочим давлением 5,5... 6,4 МПа. Предел прочнос-

ти материала труб достигает 650 МПа.

В настоящее время для мощных газопроводов диаметр приме-

няемых труб составляет 1 420 мм при рабочем давлении 7,5 МПа.

Для подводных морских газопроводов диаметр труб не превышает

1 220 мм при рабочем давлении до 12 МПа.

Рабочие параметры сверхмощных газопроводов определяются

технико-экономическими показателями перекачки единицы объе-

ма газа, а также возможностями металлургической промышлен-

369

ности изготовлять в необходимых количествах высоконадежные и

недорогие трубы.

Для строительства сверхмощных газопроводов с диаметром труб

1 420 мм и повышенным рабочим давлением 10... 12 МПа исполь-

зуется листовая или рулонная сталь толщиной 18... 26 мм. На ее

замену стала поступать более тонкая листовая сталь, применяе-

мая для производства двухслойных спиралешовных и многослойных

труб из витых обечаек. Эти трубы изготовляют из горячекатаной

рулонной ленты: двухслойные при толщине 8... 13 мм, многослой-

ные — при толщине около 6 мм.

Применение многослойных труб обеспечивает в значитель-

ной степени «неразрушаемость» трубопровода, т.е. возникнове-

ние утечек не приводит к полному разрыву трубы. При этом ус-

транение утечек может проводиться в плановом порядке в удоб-

ное время.

7.2.8. Чугунные трубы

Чугунные трубы изготовляются из серого и высокопрочного

чугунов методами центробежного и полунепрерывного литья (см.

подразд. 7.3.4 и 7.3.5). Они предназначены для применения в на-

порных и самотечных системах транспортирования питьевой и

технической воды; в канализационных трубопроводах; для транс-

портирования под давлением и самотеком грунтовых и атмосфер-

ных сточных вод, бытовых и производственных жидкостей, неаг-

рессивных к уплотнителям стыковых соединений.

Нефтепроводные чугунные трубы предназначены для эксплуа-

тации в агрессивной среде, в том числе содержащей сероводород

(H

2

S). Материал полимерного уплотнения труб стоек в этой среде

и сохраняет свои свойства в широком диапазоне температур от -60

до +260 'С.

Достоинством чугунных труб является их коррозионная стой-

кость, которая в 8— 10 раз выше, чем у стальных труб, это обес-

печивает их долговечность на 50—100 лет. Трубы эксплуатируются

в системах с рабочим давлением транспортируемой жидкости до

16 МПа. Трубы из высокопрочного чугуна обладают не только от-

личной коррозионной стойкостью, но и механическими характе-

ристиками, близкими к аналогичным для труб из углеродистой

стали (обладают пластичностью).

Трубы напорные изготовляют по ТУ 14-3-856 — 79 (из серого чугу-

на) с условным диаметром 400... 1 000 мм и длиной 4...5 м, и по

ТУ 14-3-1848 — 92 (из высокопрочного чугуна) с D

y

= 100... 1 000 мм

и /= 3...5 м.

Трубы нефтепроводные изготовляют из высокопрочного чугуна

по ТУ 14-161-168 —96, ТУ 14-161-170 —96 с условным диаметром

200...,300 мм, с толщиной стенки 10,1... 11,9 мм и длиной 3... 5,1 м.

370

Трубы нефтепроводные коррозионно-стойкие изготовляют из высо-

копрочного чугуна с шаровидным графитом по ТУ 14-161-188 — 2000

длиной 3...4,1 м (Dy100... 150 мм) и длиной 3 5 1 м (D =

= 200...300 мм). • ' У

7.3. Производство труб

7.3.1. Общая характеристика производства труб

Производство труб значительно отличается от остальных видов

прокатного производства не только по форме готового изделия

но и тем, что большая часть труб является продуктом вторичного

передела проката основных видов — круглой и плоской заготовки.

Трубы классифицируют по методу производства и применения.

Для производства труб из черных металлов применяют четыре

основных способа: прокатку, прессование, литье и сварку.

Качество труб, получаемых прокаткой, прессованием и свар-

кой, значительно выше, чем литых труб, так как при обработке

давлением свойства материала труб улучшаются.

Бесшовные трубы по способу производства подразделяются:

• на горячедеформированные, изготовляемые различными мето-

дами горячей прокатки (горячекатаные) или прессования (горя-

чепрессованные) из катаной, литой или кованой заготовки'

• холоднодеформированные, получаемые из горячедеформирован-

ных труб-заготовок путем прокатки в холодном состоянии (хо-

лоднокатаные), волочения (холоднотянутые), в отдельных случа-

ях — теплодеформированные, формируемые при температуре

100...250 °С.

Сварные трубы подразделяются:

• на электросварные, изготовляемые различными методами элек-

трической сварки кромок цилиндрической трубной заготовки,

сформованной в холодном состоянии из исходной ленты, полосы

или листов путем пластического изгиба. Эти трубы производятся

с прямым или спиральным швом (прямошовные или спирально-

шовные);

• печной сварки, получаемые только прямошовным путем сдав-

ливания и сварки кромок трубной заготовки, сформованной из

предварительно нагретого в печи штрипса;

• электросварные холоднодеформированные, изготовляемые из

ленточных заготовок.

Важной характеристикой размеров труб является также отно-

шение их диаметра к толщине стенки d/s — показатель тонко-

стенности. По этому показателю трубы подразделяют на особо-

тонкостенные, тонкостенные, толстостенные и особотолстостен-

ные. Большинство труб имеют круглое сечение, однако в некото-

371

рых случаях изготовляют профильные трубы с различным сечени-

ем — квадратные, плоские и фасонные.

Бесшовные горячедеформированные трубы изготовляют диамет-

ром от 16 до 630 мм, а в отдельных случаях, при использовании

процессов расширения — винтовой прокаткой, волочением и

прессованием на особо мощных прессах, — до 1 200 мм. Эти трубы

изготовляют в широком диапазоне толщины стенки — от тонко-

стенных до особо толстостенных (s = 1,5...50 мм).

Горячедеформированные трубы используются в трубопроводах

различного назначения (в значительной степени для нефтепрово-

дов), для бурения и эксплуатации нефтяных и газовых скважин

(бурильные, обсадные и насосокомпрессорные трубы с нарезан-

ной резьбой на концах для соединения их с помощью муфт и

ниппелей), в энергетическом, химическом, транспортном и дру-

гих отраслях машиностроения.

Холоднодеформированные трубы получают диаметром 0,2...450 мм

со стенкой толщиной 0,03...35 мм, а также больших диаметров

при использовании специальных процессов поперечной прокат-

ки и волочения. Они применяются в наиболее ответственных уз-

лах машин и аппаратов в различных отраслях машиностроения,

приборостроения и других новых областях техники.

Электросварные трубы производятся диаметром 5...2 520 мм и

со стенкой толщиной 0,2...32 мм. Они условно подразделены на

трубы малых диаметров (d < 114 мм), средних (d = 114... 530 мм)

и больших диаметров (d> 530 мм). Подавляющую массу труб всего

диапазона размеров получают из низкоуглеродистых и низколеги-

рованных сталей, хорошо свариваемых высокоскоростными ме-

тодами. Трубы малых и средних диаметров получают также из кор-

розионно-стойких сталей, цветных металлов и сплавов.

Электросварные трубы используются для трубопроводов различ-

ного назначения, включая магистральные газо- и нефтепроводы.

Трубы печной сварки производятся диаметром от 10 до 140 мм

со стенкой толщиной 1,8...5,5 мм. В соответствии с ГОСТ 3262 —

75 трубы испытываются гидравлическим давлением 2,5... 5 МПа и

используются для низконапорных водогазопроводных и отопитель-

ных сетей.

Прогнозируемая потребность труб различного сортамента при-

ведет в ближайшей перспективе к опережающему развитию про-

изводства бесшовных труб, и объем их производства сравняется с

производством сварных труб.

Способ производства труб определяется следующими фактора-

ми: видом труб (горячедеформированные, холоднодеформирован-

ные или сварные, круглые или профильные); материалом труб,

характеризующим его прочностные и пластические свойства; ви-

дом исходной заготовки — катаная, слиток или непрерывнолитая

(при производстве горячедеформированных труб); геометричес-

372

кими размерами (абсолютными или показателем тонкостенности

d/s); требованиями к качеству труб (точность размеров, состояние

наружной и внутренней поверхностей, механические свойства);

технико-экономическими показателями способа производства —

производительностью, маневренностью, расходным коэффици-

ентом металла, себестоимостью.

Горячедеформированные трубы получают несколькими способа-

ми горячей прокатки и прессованием. Каждый из способов горя-

чей прокатки включает в себя три основные операции обработки

давлением: прошивку сплошной заготовки с получением толсто-

стенной гильзы, раскатку гильзы в черновую трубу, калиброва-

ние или редуцирование черновой трубы в готовую с окончатель-

ными размерами диаметра и толщины стенки. Существенное от-

личие каждому способу придает вторая операция — раскатка. По

наименованию стана, производящего раскатку, дается название

способу производства и трубопрокатному агрегату. Каждый из аг-

регатов имеет ряд типоразмеров в соответствии с диаметрами про-

катываемых труб.

Сопоставление различных способов горячей деформации отра-

жает следующее:

• большое количество сорторазмеров труб может быть произве-

дено разными способами. Например, трубы из углеродистых ста-

лей могут быть получены на агрегатах с автоматическим, непре-

рывным или другими раскатными станами. В этих случаях при вы-

боре варианта решающую роль играют характеристики качества

труб, размеры партий, технико-экономические показатели про-

изводства;

• трубы определенного сортамента могут быть произведены толь-

ко на одном из типов агрегатов. Например, трубы из малоплас-

тичных сталей и сплавов или сложного профиля могут быть изго-

товлены на трубопрессовом агрегате, трубы из слитков — на агре-

гате с пилигримовым станом.

Холоднодеформированные трубы получают в основном периоди-

ческой прокаткой и волочением. Станы, осуществляющие эти спо-

собы деформации, отличаются большим количеством типоразме-

ров. Так, отечественной промышленностью изготовляются: станы

ХПТ (холодной прокатки труб) — от ХПТ-32 до ХПТ-450 (по мак-

симальному диаметру прокатываемых труб); станы ХПТР с реду-

цированием (обжатием) — от ХПТР 3-8 до ХПТР 60-120 (по ди-

апазону диаметров прокатываемых труб); трубоволочильные ста-

ны — линейные от 2 до 2 500 кН (по максимальному тяговому уси-

лию), барабанные станы для бухтового волочения от 550 до 2 800 мм

(по диаметру барабана D

6ap

, определяющего возможный максималь-

ный диаметр

d

m3X

протягиваемых

труб:

d

m3X

/D

5ap

=

1/30...

1/40).

Часть холоднодеформированных труб производится с приме-

нением одной операции обработки давлением на стане ХПТ или

373

волочильном. Как правило, получение этих труб, особенно из кор-

розионно-стойких сталей, тонкостенных и малых диаметров, свя-

зано с многоцикличной обработкой давлением на станах ХПТ,

ХПТР, оправочном и безоправочном волочильных станах в раз-

личных сочетаниях, с промежуточными термическими и хими-

ческими обработками.

Сварные трубы производятся с применением различных спосо-

бов формовки трубной заготовки и сварки ее кромок. Выбор спо-

собов зависит от размеров, материала и назначения труб. Водога-

зопроводные трубы малых диаметров из низкоуглеродистых ста-

лей проходят непрерывную валковую формовку в горячем состо-

янии в первых клетях и печную сварку — в последующих клетях

непрерывного формовочно-сварочного стана.

Формовка заготовок для электросварных труб производится в

холодном состоянии. Для труб малых и средних диаметров преоб-

ладает формовка в непрерывных формовочных станах, больших

диаметров — в прессах, гибочных вальцах, спирально-формовоч-

ных устройствах.

Для сварки труб в настоящее время наиболее распространены

четыре способа электросварки: высокочастотная; дуговая под слоем

флюса; сварка постоянным током методом сопротивления (эти

два способа применяются для получения труб широкого диапазо-

на размеров из низкоуглеродистых и легированных сталей, а так-

же из ряда сплавов цветных металлов); газоэлектрическая сварка

(аргонодуговая или плазменная) — для получения труб малого и

среднего диаметров из высоколегированных сталей, а также спла-

вов титана, никеля и других цветных металлов. В настоящее время

развивается лазерная сварка труб из высоколегированных сталей,

обеспечивающая повышенные по сравнению с газоэлектричес-

кой скорости сварки.

Наряду с получением труб с помощью деформирования и свар-

ки их производят методами центробежного и полунепрерывного

литья.

7.3.2. Производство бесшовных труб

Производство бесшовных труб осуществляют на прокатных и

волочильных станах. Прокатные станы можно подразделить на три

группы: прошивные, раскатные и отделочные.

Исходный материал для прокатки труб — круглые и граненые

слитки диаметром 250...600 мм, массой 0,6...3 т или катаные за-

готовки. Из них на прошивных станах или на прошивных прессах

получают заготовки труб — трубные гильзы. Трубные заготовки из-

готовляют также центробежным и непрерывным литьем и други-

ми способами.

374

Качество заготовки определяет последующее качество бесшов-

ных труб. В частности, при производстве труб из слитка вследствие

неоднородности его структуры качество бесшовных труб также

неодинаково. Трубы, прокатанные из головной части слитка, ча-

сто имеют закаты, плену, нестабильный химический состав. Про-

изводство труб из катаной заготовки всегда способствует улучше-

нию свойств стали и предупреждает металлургические дефекты в

трубах, улучшает качество их поверхности. Поэтому при заказе

труб ответственного назначения в технических условиях на их по-

ставку необходимо оговаривать тип заготовки, используемой для

производства бесшовных труб.

Прошивной стан, или стан поперечно-винтовой прокатки, име-

ет два косорасположенных рабочих валка 2 (см. рис. 3.8, в), враща-

ющихся в одном направлении. Кроме рабочих валков стан имеет

два направляющих валка (на рисунке не показаны).

Рабочие валки прошивных станов обычно представляют собой

сочетание двух усеченных конусов с промежуточным цилиндри-

ческим участком. Угол наклона рабочих валков друг к другу со-

ставляет 6... 12°.

Заготовка / поступает в прошивной стан под небольшим углом

к каждому из рабочих валков. Некоторый наклон рабочих валков

относительно прошиваемой заготовки обеспечивает ей одновре-

менное вращательное и поступательное движения.

При прокатке в центральной зоне слитка или заготовки обра-

зуется разрыхленная полость, правильную форму которой прида-

ет прошивень (дорн) 3, устанавливаемый на оправке между вал-

ками на пути движения металла. Оправку вместе со стержнем ус-

танавливают в специальном упоре. При движении вперед заготов-

ка надвигается на оправку — прошивается, при этом происходит

расширение и выравнивание прошитого отверстия. Диаметр оп-

равки должен соответствовать диаметру отверстия в гильзе.

После раскатки гильзы оправку извлекают из трубы. Прокатка

следующей трубы производится на новой оправке. Бывшую в ра-

боте оправку смазывают и подготавливают для дальнейшего ис-

пользования.

Заготовку перед прокаткой нагревают в методических печах,

откуда ее выдают на рольганг. С рольганга заготовка поступает в

приемный желоб, по которому с помощью толкателя она подает-

ся в валки прошивного стана. При выходе из валков гильза нахо-

дится на стержне и снимается со стороны его заднего конца после

открытия специального замка. При прокатке бесшовных труб про-

шивку заготовки в гильзу осуществляют также на других типах

станов (с грибовидными и дисковыми валками).

Толстостенные гильзы, полученные на различных прошивных

станах, прокатывают в тонкостенные трубы в горячем состоянии

на раскатных станах — пилигримовых, автоматических, непре-

375

рывных и трехвалковых. Тип стана определяет точность размеров

и качество труб.

Пилигримовый стан состоит из двухвалковой клети и подаю-

щего механизма. Направление вращения валков в этом стане про-

тивоположно движению заготовки. Металл обжимается в калибре

переменного сечения только за полуоборот валков. В следующий

полуоборот заготовка проходит между валками без обжатия.

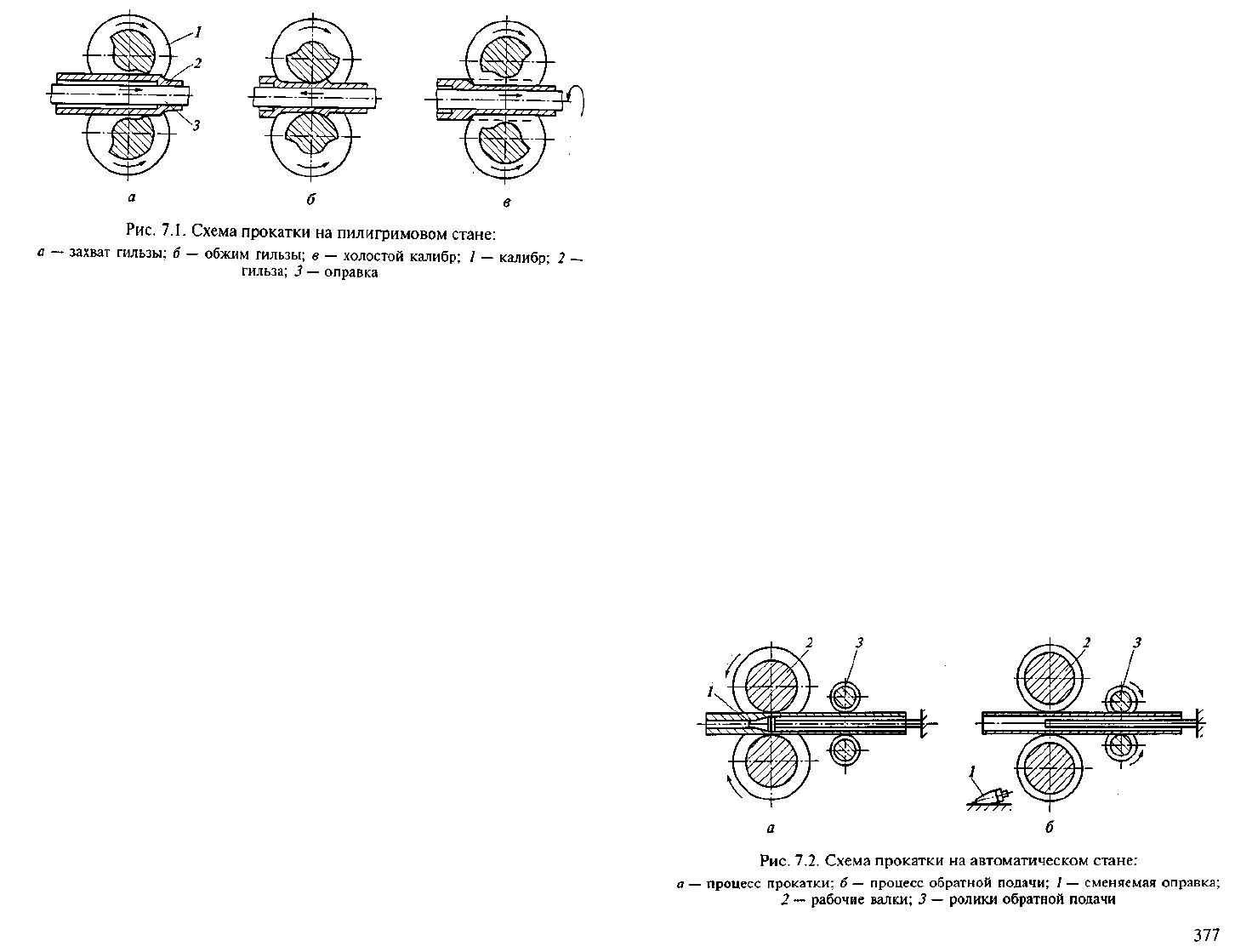

Схема прокатки на пилигримовом стане показана на рис. 7.1.

В поступающую с прошивного стана толстостенную гильзу 2

пропускают оправку 3 подающего механизма, причем длина оп-

равки больше длины гильзы. Гильза вместе с оправкой медленно

перемещается подающим механизмом к валкам. Как только ме-

талл достигнет валков, зев калибра / захватывает часть гильзы

(рис. 7.1, а) и обжимает ее своей рабочей частью (рис. 7.1, б). Во

время прокатки валки стремятся протолкнуть гильзу с оправкой

назад, однако этому препятствует подающий механизм. Более того,

сам механизм с малой скоростью непрерывно движется вперед.

Конец оправки связан с поршнем пневматического цилиндра.

После полуоборота валков гильза выходит из рабочей части ка-

либра и становится свободной, образуя холостой калибр (рис.

7.1, в). В течение следующего полуоборота приведенный в движе-

ние поршень быстро толкает вперед оправку с гильзой, которые

при этом движении поворачиваются относительно своей продоль-

ной оси на 90°; затем валки захватывают новую часть гильзы. По-

дающий механизм в течение одного оборота валков перемещается

вперед на расстояние 8... 25 мм. Процесс продолжается до тех пор,

пока не будет прокатана вся гильза. По окончании прокатки валки

разводят и подающий механизм обратным ходом вытягивает оп-

равку из трубы. Освобожденная труба отводится задним рольган-

гом к горячей пиле, где отрезают так называемую пильгерную го-

ловку.

376- '

Внутренний диаметр раскатанной трубы практически равен

диаметру оправки, а ее наружный диаметр — диаметру калибра.

На периодических станах можно получать трубы с наименьшим

наружным диаметром (45 мм).

Для получения труб меньших размеров трубы с периодическо-

го стана передают на редукционный или волочильный стан.

Автоматические раскатные станы являются наиболее распрос-

траненными для прокатки бесшовных труб и входят в состав про-

катных агрегатов.

В зависимости от сортамента труб прокатные агрегаты с авто-

матическим станом подразделяют на три типа: малые, средние и

большие соответственно для труб диаметром до 150; 250; 630 мм.

Автоматический стан состоит из двухвалковой клети (дуо) с

валками диаметром до 1 000 мм и специальных роликов обратной

подачи. Валки стана имеют ряд круглых калибров различных диа-

метров. В калибр вставляют оправку, удерживаемую на месте стерж-

нем, неподвижно укрепленным в упорной станине. При прокатке

на автоматическом стане происходит уменьшение диаметра и тол-

щины стенки трубы, определяемой просветом между калибром и

оправкой. Обычно прокатка проходит в два-три пропуска с пово-

ротом трубы после каждого пропуска на 90°.

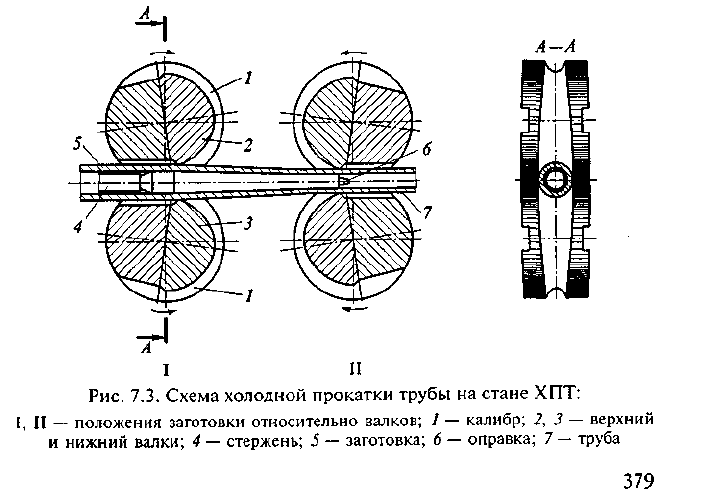

Схема прокатки на автоматическом стане показана на рис. 7.2.

В процессе прокатки (рис. 7.2, а) труба, пройдя через оправку / и

валки 2 стана, оказывается на стержне с задней стороны стана.

Обратная подача трубы на переднюю сторону стана (рис. 7.2, б)

осуществляется парой роликов 3: нижний ролик поднимается и

прижимается к трубе, которая силой трения стягивается со стерж-

ня и передается на переднюю сторону стана. Верхний рабочий

валок стана в это время поднимается, чтобы пропустить трубу.

После передачи трубы на переднюю сторону стана валок вновь

опускается в рабочее положение. Подъем рабочего валка и сбли-

жение роликов обратной подачи полностью автоматизированы.

Технологический процесс на агрегатах с автоматическим ста-

ном протекает в такой последовательности. Круглые заготовки

поштучно загружают в кольцевую печь. Нагретые до 1 180... 1 240 °С

(в зависимости от марки стали) заготовки по транспортному

рольгангу поступают к прошивному стану, имеющему боковую

выдачу гильз. После прошивки заготовки полученная гильза по

наклонной решетке перекатывается к автоматическому стану, где

в ней за два прохода доводят толщину стенки до требуемой вели-

чины.

После прокатки на автоматическом стане труба получается слег-

ка овальной, разностенной и с недостаточно гладкой поверхнос-

тью. Для придания ей круглой формы, уменьшения разностенно-

сти, полировки наружной и внутренней поверхностей трубу по

рольгангам подают к обкатным станам, а затем, для получения

окончательных размеров, — в калибровочный или редукционный

стан и далее на отделку (правку, разрезку на мерные длины, иногда

термическую обработку и др.).

Калибровочные станы устанавливают за обкатными, они пред-

назначены для устранения овальности и получения труб заданно-

го диаметра. Калибровочные станы могут иметь от одной до две-

надцати клетей. В каждой клети устанавливают одну пару валков,

располагаемых горизонтально, вертикально или наклонно. Наи-

более широко применяют многоклетевые калибровочные станы,

в которых оси каждой пары валков наклонены к горизонту под

углом 45° и по отношению к соседней паре валков под углом 90°.

Валки этих станов вращаются от общего для всех клетей двигателя

или могут иметь индивидуальный привод.

В многоклетевых калибровочных станах одновременно с калиб-

ровкой осуществляется правка труб, в результате отпадает необ-

ходимость в станах для горячей правки труб.

Редукционные станы являются непрерывными станами для го-

рячей прокатки труб без оправки и предназначены для уменьше-

ния их диаметра. По количеству валков, образующих калибр в каж-

дой клети, различают двух-, трех- и четырехвалковые редукцион-

ные станы. Валки в клетях расположены поочередно горизонталь-

но, вертикально и под углом 45°. Конструкция двухвалковых ре-

дукционных станов аналогична конструкции калибровочных мно-

гоклетевых станов. Различие заключается лишь в размерах и коли-

честве клетей (в редукционных станах их бывает по 24 и более).

Окончательная обработка бесшовных тонкостенных стальных

труб заключается в холодной прокатке, холодном волочении или

сочетании этих способов.

Обычно холодной прокаткой и холодным волочением получа-

ют стальные трубы диаметром 0,2...450 мм и толщиной стенки

378

0,03... 35 мм. Вследствие особых условий холодного волочения труб

коэффициент вытяжки ц за один проход не превышает 1,8.

Холодную прокатку тонкостенных труб осуществляют на станах

периодического действия холодной прокатки труб, сокращенно

называемых станами ХПТ. Процесс холодной прокатки аналоги-

чен процессу горячей пилигримовой прокатки.

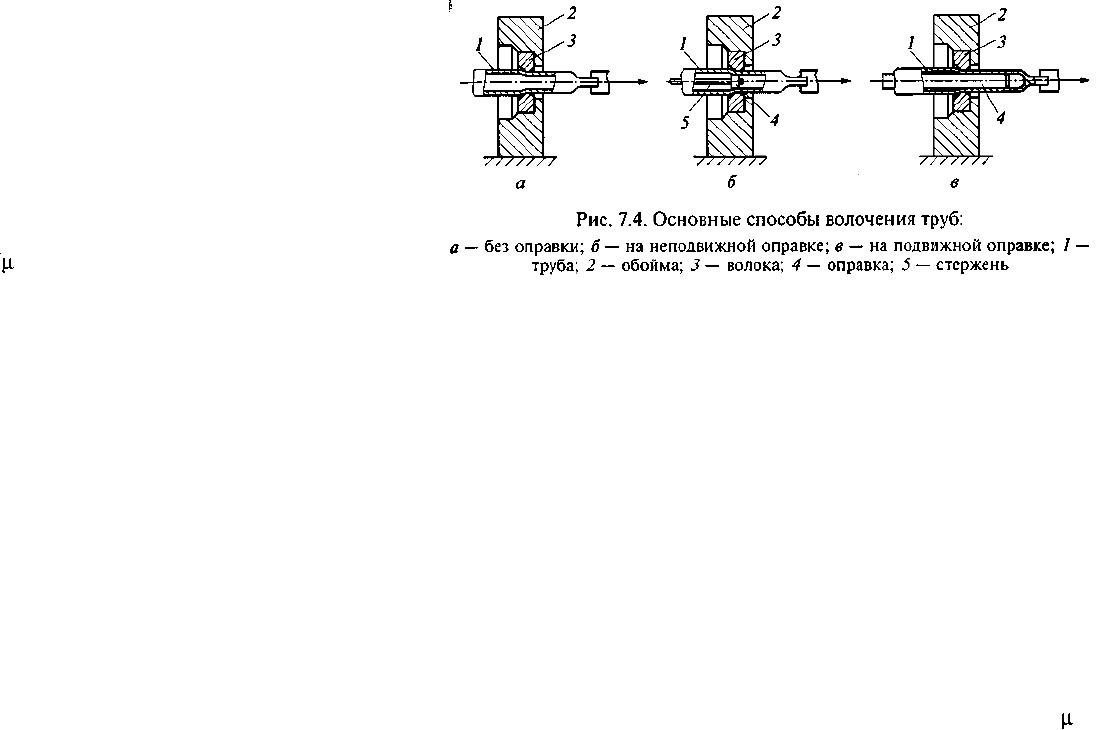

Схема холодной прокатки трубы на стане ХПТ показана на

рис. 7.3.

В стане в валках закреплены сменные калибры, имеющие ру-

чей переменного сечения. Очаг деформации приближенно можно

представить как усеченный конус, диаметры оснований которого

равны диаметрам заготовки и готовой трубы, а высота (длина)

конуса — ходу валков.

Прокатка трубы 7 из заготовки 5 осуществляется на конусной

оправке 6 калибрами / верхнего 2 и нижнего 3 валков; оправка

закреплена на стержне 4. Ручей калибров выполнен с переменным

радиусом, начальный размер которого равен радиусу трубной за-

готовки, а конечный — радиусу готовой трубы.

В исходном положении I трубная заготовка при помощи спе-

циального кулачкового механизма перемещается на величину по-

дачи 3... 25 мм (в зависимости от сортамента и режимов деформа-

ции) из крайнего левого положения (заднее положение) в на-

правлении прокатки (слева-направо), а оправка при этом остает-

ся неподвижной. Затем рабочая клеть с валками передвигается

вперед (прямой ход клети) во второе — переднее положение II.

В процессе этого движения валки поворачиваются, радиус щели

между ними постепенно уменьшается, в результате чего происхо-

дит обжатие (редуцирование) заготовки по диаметру. При этом

стенка и диаметр трубы уменьшаются, а длина увеличивается.

Когда рабочая клеть с валками находится в переднем положе-

нии, происходит поворот на 60...90° прокатываемой заготовки

вместе с оправкой б и стержнем 4. После поворота заготовки клеть

возвращается в исходное положение (обратный ход) и цикл по-

вторяется до тех пор, пока вся заготовка не будет прокатана в

трубу меньшего диаметра.

Для процесса холодной прокатки труб характерна высокая пла-

стичность металла. Это позволяет деформировать металл с 80... 90%-

ной степенью деформации ( < 10) без промежуточной термичес-

кой обработки и тем самым сократить цикличность при произ-

водстве холоднодеформированных труб.

Холодной прокатке подвергают главным образом трубы из не-

ржавеющих и высоколегированных сталей, в том числе из мало-

пластичных металлов и сплавов, а также трубы ответственного

назначения. Холодной прокаткой получают трубы точных геомет-

рических размеров с внутренней и наружной поверхностями вы-

сокого качества.

Хотя способ холодной прокатки труб более эффективен по срав-

нению с холодным волочением, однако при холодной прокатке

необходимо часто осуществлять перевалку валков, занимающую

3...4 ч, в то же время при холодном волочении смена инструмен-

та занимает всего несколько минут. Поэтому в современных цехах

для производства тонкостенных труб применяют оба процесса.

Процесс волочения труб получил широкое распространение

благодаря высокой производительности, большой точности и хо-

рошему качеству получаемых труб, применению недорогого и

простого по форме инструмента. К недостаткам волочения труб

следует отнести его многоцикличность, большое число вспомога-

тельных операций (забивка концов, промежуточная термическая

обработка, правка, травление) и малый выход годного металла

по сравнению с холодной прокаткой.

Существуют различные способы волочения труб: без оправки,

на неподвижной (короткой) оправке, на подвижной (длинной

оправке), на плавающей (самоустанавливающейся оправке). Не-

которые из них показаны на рис. 7.4.

Волочение без оправки (рис. 7.4, а) применяют в том случае,

когда необходимо уменьшить только диаметр трубы. При этом

коэффициент вытяжки ц за один проход (переход) составляет

1,1... 1,5 (его величина определяется в основном либо устойчиво-

стью профиля, либо прочностью выходящей трубы).

Волочением на неподвижной (короткой) оправке (рис. 7.4, б)

одновременно уменьшают диаметр и толщину стенки трубы. Оп-

равка имеет цилиндрическую форму, и ее удерживают в опреде-

380

ленном положении с помощью стержня 5, второй конец которо-

го при волочении закрепляют на станине. Между оправкой и во-

локой образуется кольцевая щель. Диаметр этой щели меньше на-

ружного диаметра трубы, подвергаемой волочению. В то же время

зазор между оправкой и волокой несколько меньше толщины стен-

ки трубы. Благодаря этому труба при прохождении через кольце-

вую щель обжимается по диаметру и толщине стенки. Волочение

на короткой оправке ведут с вытяжкой за проход ц = 1,2... 1,7

(меньшее значение вытяжки для трубы с более толстой стенкой).

Деформация ограничена прочностью выходящей трубы.

Волочением на подвижной (длинной) оправке (рис. 7.4, в) также

уменьшают диаметр и толщину стенки трубы. Длинная оправка,

находящаяся внутри трубы, не закреплена в станине и перемеща-

ется вместе с трубой в процессе волочения. Для ее извлечения

после окончания волочения применяют специальное оборудова-

ние. По сравнению с волочением на короткой оправке напряже-

ние в выходящей трубе в этом случае меньше, так как силы тре-

ния между трубой и оправкой сонаправлены с движением трубы

и благодаря этому возможны большие деформации за проход ( =

= 1,4...2,1 и выше). Такой способ волочения используют для уто-

нения стенки трубы.

Волочением на плавающей (самоустанавливающейся) оправке так-

же одновременно уменьшают диаметр и толщину стенки трубы.

Короткая оправка удерживается в очаге деформации силами, дей-

ствующими на нее. Этот способ волочения применяют для изго-

товления труб большой длины, более 100 м. Вытяжка за проход

составляет 1,2... 1,8.

Трубы подвергают волочению на волочильных станах различ-

ного типа, из которых наиболее распространены цепные. Основ-

ным классификационным признаком для типоразмера цепных

станов является тяговое усилие. В настоящее время применяют

цепные волочильные станы с тяговым усилием от 2 до 1 500 кН.

Общий вид цепного волочильного стана показан на рис. 3.15, а.

381