Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

Основные дефекты коленчатых валов приведены в табл.

IV.4.4

Изгиб коленчатого вала устраняют правкой его на

прессе. Вал устанавливают на призмы крайними коренными шей-

ками

и,

обеспечивая передачу усилия на среднюю шейку, пере-

гибают его в противоположную сторону на величину, превыша-

ющую первоначальный прогиб примерно в 10 раз.

Увеличение длины шатунных шеек более допустимого разме-

ра ведет к выбраковке вала. Увеличение же длины передней ко-

ренной шейки компенсируют постановкой упорных шайб ремонт-

ного размера. При длине шейки 32,64 мм вал бракуют.

Изношенные шпоночные и

маслосгонные

канавки восстанав-

ливаются наплавкой с последующей обработкой до размера по

рабочему чертежу.

Изношенные шейки под шестерню и ступицу шкива восста-

навливают до размера по рабочему чертежу хромированием или

наплавкой.

Износ

шатунных

и

коренных

шеек в пределах ре-

монтных размеров устраняется перешлифовкой под один из них.

Для рассматриваемых двигателей уменьшение диаметра шеек

при обработке под ремонтные размеры происходит на величину

0,25;

0,50;

0,75;

1,0 и 1,5 мм.

Шлифование шеек ведется на

круглошлифовальных

станках

ЗА432 шлифовальными кругами для стальных валов Э46-60

СТ1-СТ25К,

для чугунных —

КЧ46СМ2-М25К

размером ПП

-900X30X305. Рекомендуемые режимы резания: скорость враще-

ния шлифовального круга

25—30

м/с, коленчатого вала 10 —

Таблица

IV.4

4

Дефекты коленчатого вала

Позиция

на

рис.

IV.

4.

4

/

2

3

4

5

6

7

8

9

10

и

12

Дефекты

Обломы и трещины

Изгиб вала

Износ фланца по диаметру

Биение торцовой поверхности фланца

Износ

маслосгонных

канавок по диаметру

Износ отверстия под подшипник направ-

ляющего конца ведущего вала коробки пе-

редач

Износ отверстия под болты крепления

маховика

Износ коренных и шатунных шеек

Износ шейки под шестерню и ступицу

шкива

Износ шпоночной канавки по ширине

Увеличение длины передней коренной

шейки

Увеличение длины шатунных шеек

Размеры,

допустимые

без

ремонта, мм

Браковать

Не более 0,05

139,96

Не более 0,07

78,90

52,01

14,06

В пределах допуска

по рабочему чертежу

45,92

6,05

32,64

58,32

258

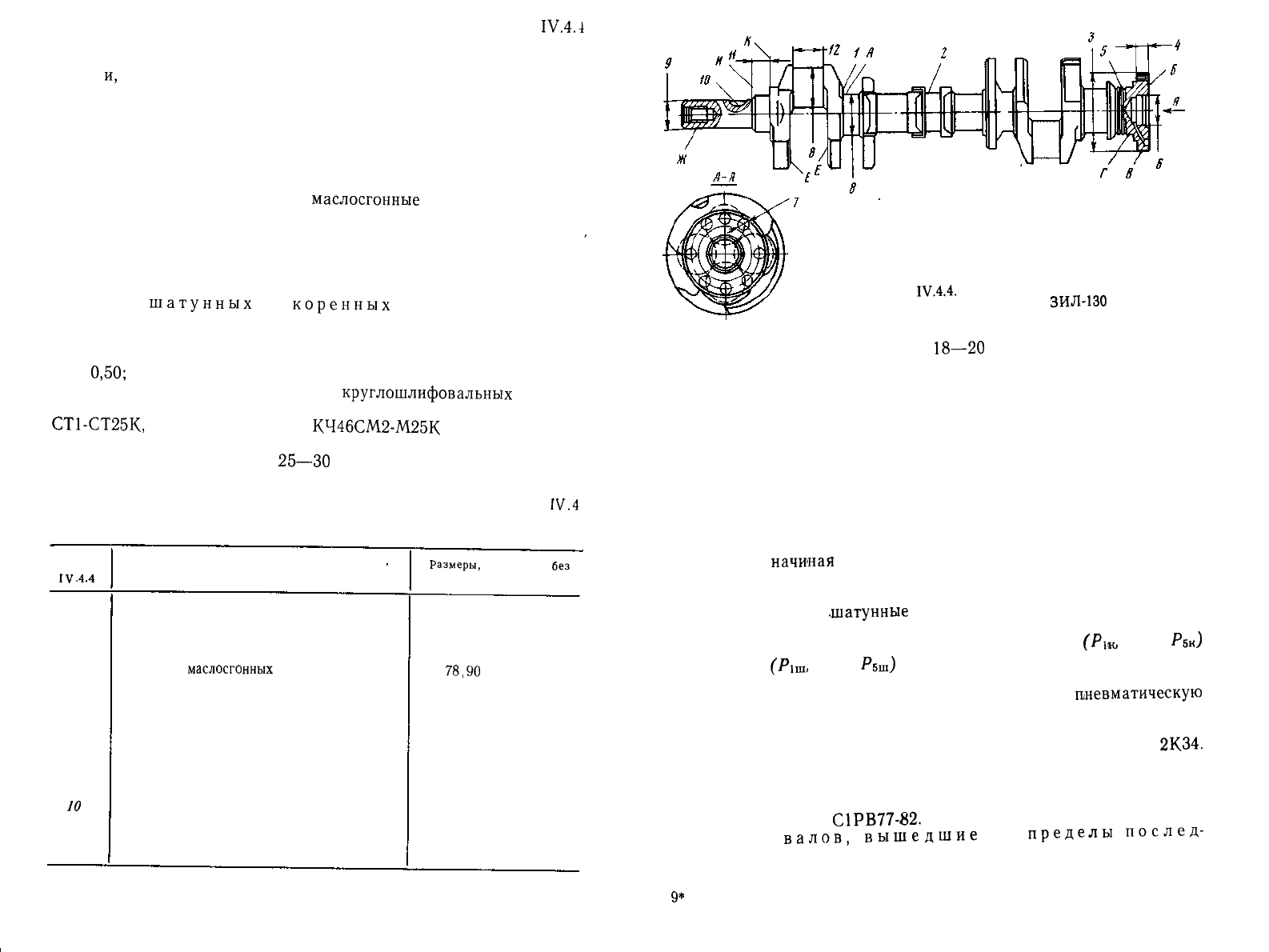

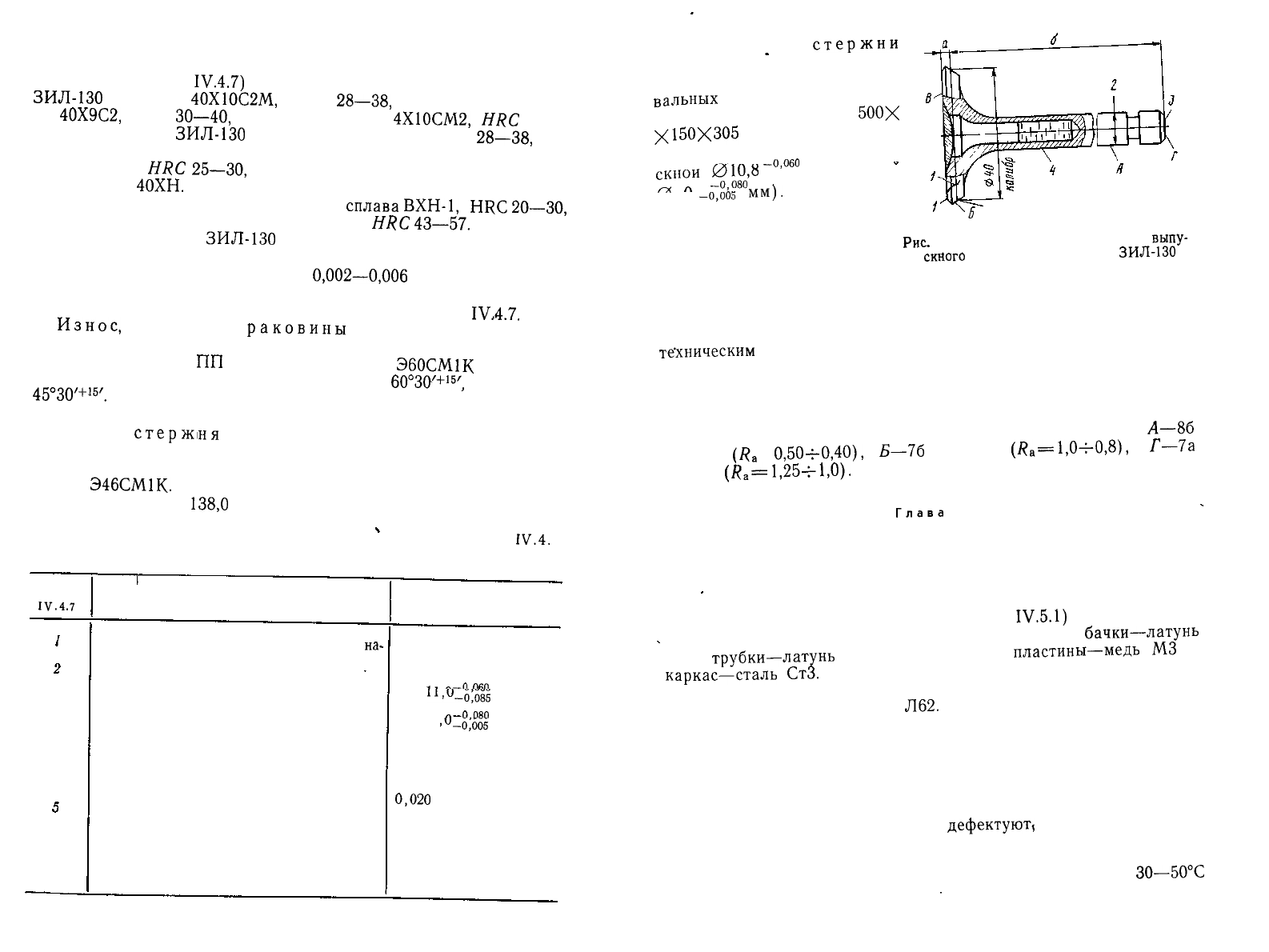

Рис.

1V.4.4.

Основные дефекты коленчатого

вала двигателя

ЗИЛ-130

12 м/мин для шатунных шеек и

18—20

м/мин для коренных ше-

ек, поперечная подача Шлифовального круга 0,006 мм. При шли-

фовании необходимо выдерживать радиус галтелей и не увеличи-

вать длину шатунных шеек.

Первоначально шлифуют коренные шейки после установки

вала в центрах станка фланцем к задней бабке. Забитость цент-

ровых отверстий устраняют проточкой фасок на токарно-винто-

резном станке с использованием в качестве базовых поверхно-

стей шейки под шестерню и наружного диаметра фланца.

При шлифовании шатунных шеек вал устанавливают в цент-

росмесители, обеспечивая совмещение оси данной шатунной шей-

ки с осью станка (радиус кривошипа 47,50+0,08 мм). Шлифо-

вание ведут

начиная

с первой шейки; для шлифования следую-

щих шеек вал поворачивают вокруг оси на соответствующий

угол.

Все коренные и

-шатунные

шейки должны иметь один ремонт-

ный размер. На переднем противовесе коленчатого вала ставят

клеймо с указанием ремонтных размеров коренных

(Р\

к

,

•••,

PSH)

и шатунных

(Р\

ш

,

•••,

РЬШ)

шеек. Острые кромки фасок масляных

каналов коренных и шатунных шеек притупляют шлифовальным

конусным абразивным инструментом, используя

пневматическую

бормашинку.

Для получения необходимой шероховатости поверхности ше-

ек их подвергают суперфинишированию на станке типа

2К.34.

Время обработки около 1 мин. Применяемые бруски: белый

электрокорунд марки ЛОЗ-3 сечением 20X20 мм; для предва-

рительного суперфиниширования твердость брусков С2РВ83-88,

для окончательного

С1РВ77-82.

Шейки

валов,

вышедшие

за

пределы

послед-

него ремонтного размера, восстанавливают наплавкой

под слоем флюса АН-348А проволокой Нп-ЗОХГСА с последую-

^*

259

щей нормализацией, проточкой шеек, упрочнением галтелей по-

верхностным пластическим деформированием, закалкой их ТВЧ,

шлифованием и полированием под размер рабочего чертежа.

Применяют также наплавку под слоем легированного флюса

(технология способа предложена

НИИАТ),

после которой шей-

ки коленчатого вала не требуют термической обработки. В этом

случае легированный флюс используется при наплавке цилинд-

рической части шатунных и коренных шеек пружинной проволо-

кой II класса 01,6 мм. Наплавку галтелей шатунных шеек про-

изводят электродной проволокой СВ-08 01,6 мм под обычным

флюсом

АН-348А.

Рекомендуют следующие режимы наплавки

цилиндрической части коренных и шатунных шеек: напряжение

при холостом ходе

32—33

В, напряжение при наплавке

22—

24 В, сила тока

180—190

А, частота вращения вала

2,3—

2,4 об/мин при наплавке коренных шеек и 2,7 об/мин при на-

плавке шатунных шеек, шаг наплавки 4 мм/об, скорость подачи

проволоки

1,9—2,0

м/мин, индуктивность — все витки дросселя

РСТЭ-34. Галтели шатунных шеек наплавляют при следующем

режиме: напряжение в режиме холостого хода и при наплавке и

сила тока те же, индуктивность

5—7

витков дросселя РСТЭ-34,

частота вращения вала 1,5 об/мин, скорость подачи проволоки

2,0 м/мин.

При этом способе план операций по восстановлению шеек ко-

ленчатого вала может быть следующим: наплавка коренных и

шатунных шеек, черновое шлифование коренных и шатунных

шеек, правка вала, чистовое шлифование шеек и их полирование

под размер рабочего чертежа.

Упрочнение наклепом галтелей шатунных шеек, восстанов-

ленных по указанной технологии, позволяет повысить их устало-

стную прочность до

40%.

После восстановления коленчатые валы обмывают снаружи

и промывают их масляные каналы в специальной ванне моющей

жидкостью под давлением 0,5 МПа в течение 20 мин.

Изношенные отверстия под

болты

крепления

ма-

ховика

восстанавливают

развертыва-нием

их в сборе с махови-

ком под один из двух ремонтных размеров

(014,25+°'

035

или

014,50+°'

035

мм), одинаковых

для

всех

отверстий.

Изношенное отверстие под подшипник восстанавли-

вают постановкой

ДРД

При этом коленчатый вал устанавлива-

ют на

токарно-винторезный

станок, используя в качестве базо-

вых поверхностей шейки под распределительную шестерню и

пятую коренную, растачивают отверстие до

060.0-

1

-

0

'

060

мм, за-

прессовывают ремонтную втулку до упора и растачивают ее до

размера по рабочему чертежу.

Биение торцовой поверхности фланца устраняют протачива-

нием ее «как чисто», выдерживая толщину фланца не менее

11,0

мм.

Износ наружной поверхности фланца устраня-

ют накаткой (шаг сетчатой накатки 1,2мм), хромированием или

260

наплавкой с последующей обработкой до размера рабочего чер-

тежа.

При повреждении резьбы под храповик

(М27Х1.5)

менее двух ниток ее прогоняют под

этот'

же размер. При срыве

двух ниток нарезают ремонтную

резьбу:

4

коленчатый вал устанав-

ливают на

токарно-винторезный'

станок (фланец закрепляют в

четырехкулачковый

патрон, первую коренную шейку — в лю-

нет), растачивают отверстие с сорванной резьбой до

027,7+°''

мм

на длине 45 мм и до 031 мм на длине 6 мм, исправляют резцом

фаску

3X30°

и нарезают резьбу МЗОХ 1,5 кл. 2.

После восстановления коленчатые валы должны отвечать

следующим техническим требованиям:

полости масляных каналов шатунных шеек должны быть аб-

солютно чистыми (пробки необходимо выкручивать и полость

прочищать);

нецилиндричность поверхностей А и Д (см. рис. IV.4.4) дол-

жна быть не более 0,005 мм;

непараллельность осей шатунных и коренных шеек на длине

каждой шатунной шейки должна быть не более 0,020 мм;

радиусы галтелей шатунных шеек должны быть в пределах

1,5-о,s

мм, передней коренной 1,5±0,5 мм, остальных коренных

1,0-0,5

мм;

допустимый дисбаланс вала 0,3

Н-см

на каждом конце (при

балансировке на каждую шатунную шейку должны быть наде-

ты разрезные

кольца);

при установке вала на первую и пятую коренные шейки ра-

диальное биение поверхностей должно быть не более

(мм):

Г — 0,05, В — 0,04, Ж — 0,05; торцовое биение поверхностей

должно быть не более: В — 0,07, И — 0,06, К — 0,06;

шероховатость поверхности А должна соответствовать

9а классу

(R

a

=0,324-0,25),

поверхности К — 8а классу

(R

&

==

=

0,63-4-0,50),

поверхностей Е, Ж, Б — 7а классу

(Я

а

=

1,25-И,0).

5. Головки цилиндров

Головки цилиндров (рис. IV 4.5) изготавливают у двигателей

ЗИЛ-130,

ЗМЗ-53 из алюминиевого сплава АЛ4,

ЯВ70,

у ЯМЗ

из легированного чугуна. Вставные седла клапанов изготавли-

вают у двигателей ЗИЛ, ЗМЗ, и выпускные у ЯМЗ из легиро-

ванного чугуна, HRC

50—60.

Основные дефекты головок цилиндров приведены в табл.

IV.4.5.

Трещины в головках цилиндров из алюминиевого

сплава устраняют путем заварки. Сначала подготавливают тре-

щины к заварке, затем головку нагревают до температуры

180—

200°С и заваривают трещины. Наибольшее применение нашла

газовая сварка с использованием присадочной проволоки марок

Св.

АК.-5

и

Св.АК-12

и специального флюса для сварки алюми-

ниевого сплава. После заварки металлической щеткой удаляют

261

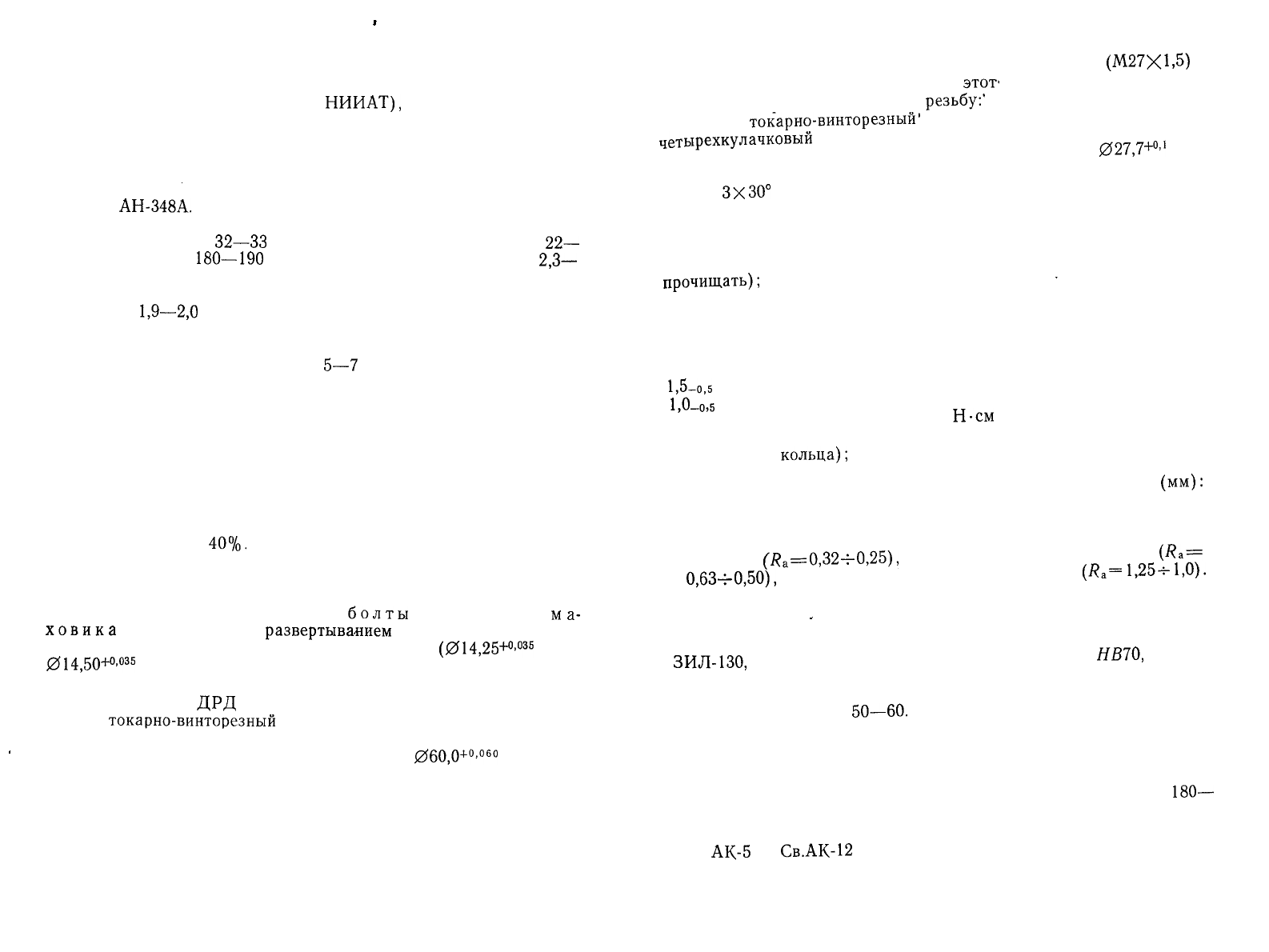

Таблица

IV4

5

Дефекты головки цилиндров

Позиция

на

рис

IV

4 5

2

3

4

5

6

7

Дефекты

Пробоины, прогар и трещины на стенках

камеры сгорания, разрушения перемычек меж-

ду гнездами

Трещины любого характера, кроме ука-

занных на поз / (длиной до 150 мм)

Износ, риски или раковины на рабочих

фасках седел клапанов

Износ гнезда под седло выпускного кла-

пана

Коробление

поверхности

прилегания го-

лОвки к блоку цилиндров

Износ отверстий в направляющих

втул-

ках клапанов

Износ гнезда под седло впускного кла-

пана

Износ

отверстий

под направляющие втул-

ки клапанов

Размеры, допустимые для

ремонта,

мм

Браковать

Ремонтировать

При

утопании

калибра

более 1 мм замена

46,030

Ремонтировать

11,040

56,530

19,040

остатки флюса со шва и промывают его

10%-ным

раствором

азотной кислоты и затем нейтрализуют горячей водой. Трещи-

ны, расположенные на поверхности рубашки охлаждения, мож-

но ремонтировать и эпоксидной пастой. Затем шов зачищают за-

подлицо с основным металлом наждачным кругом ЭБ25СТ1-СТ2

050 мм и головку цилиндров проверяют на герметичность.

Наиболее прогрессивным методом является заделка трещин

аргоно-дуговой сваркой, которая дает более высокое качество

шва и не требует применения флюсов и электродных покрытий

Этот вид сварки осуществляют на установках

УДАР-300,

УДАР-500 или на более современных установках

УДГ-301

и

УДГ-501.

В качестве неплавящегося электрода применяют воль-

фрамовые прутки марки

ВА-1А,

диаметр которого зависит от

силы сварочного тока

(140—190

А). Для закрепления вольфра-

мового электрода, подвода к нему сварочного тока и подачу в

зону дуги аргона применяют горелки ГРАД-200 (расход аргона

7 л/мин, аргон марки А, ГОСТ 10157-73). В качестве присадоч-

ного материала используют проволоку Св-АК12 диаметром 4мм.

Коробление поверхности прилегания к блоку

цилиндров устраняют обработкой ее на вертикально-фрезерном

станке

615

фрезой

0250

мм со

вставными ножами

из

сплава

ВК.8.

Плоскость разъема фрезеруют «как чисто», обеспечивая

размер б (см рис. IV.4 5) не менее 18,3 мм.

Износ отверстия в направляющей втулке

клапана

более допустимого устраняют заменой втулки с по-

следующим развертыванием под уменьшенный ремонтный размер

(010,8+°'°

24

мм), а при повторном ремонте — под размер

рабо-

262

чего чертежа

(011,0+°'

024

мм).

Ремонтные втулки маркируют по

выступающей части зеленой краской.

При износе отверстий под направляющие втул-

ки более допустимого размера их восстанавливают развертыва-

нием

под

один

из

ремонтных размеров

(019,3

+0

'°

33

,

019,6+°'

033

мм) с

последующей запрессовкой втулок

тех же ре-

монтных размеров

(019,6

+о,'о4?,

019,6

+о,'о47мм),

которые клей-

мятся Р1 или Р2.

Дефектные фаски в седлах клапанов шлифуют для

выпускных под углом 45°, для впускных — 60° к оси направля-

ющих втулок. Ширина рабочей фаски должна быть в пределах

2,5—3,0

мм. Оправки для шлифовальных кругов центрируют при

помощи хвостовика по предварительно обработанной направля-

ющей втулке. Фаску седла клапана шлифуют «как чисто» и

проверяют конусным калибром. При снижении калибра на ве-

личину более 1,0 мм седла заменяют. Замену седла осуществля-

ют также при ослаблении посадки его в гнезде головки цилинд-

ров. При этом отверстие под седло растачивают под ремонтный

размер (впускное

седло

056,8

+0

'

030

,

выпускное

046,3

+0

'

027

мм)

и запрессовывают седла ремонтного размера (впускное

0

57,7_

0

,озо,

выпускное 0

46,5_

0

,025

мм). Расточку отверстия ве-

дут на глубину 9,0 мм, базируя резцовую оправку по отверстию

в направляющей втулке клапана. При запрессовке седел реко-

£

Рис

IV

4.5. Основные дефекты головки цилиндров двигателя

ЗИЛ-130

263

мейдуется

головку нагревать до температуры 180°С, а седла ох-

лаждать

в

среде сжиженного азота при температуре

—196°С.

После

восстановления

головка цилиндров должна

ответать

следующим техническим требованиям:

биение поверхностей В к Ж (см. рис. IV.4.5) относительно

поверхностей Д и Б не должно быть более 0,035 мм;

непараллельность образующих поверхностей Д и Б не более

0,010

мм;

неперпендикулярность поверхностей Д

и

Б относительно ли-

нии пересечения поверхности А с плоскостью, проходящей через

оси клапанов, не более 0,150 мм на длине 100 мм;

шероховатость поверхностей В, Ж, Д и Б должна соответст-

вовать 9а классу

(#

а

=

0,32-=-0,25).

6. Распределительные валы

Распределительные валы (рис. IV.4.6) изготавливаются у

рассматриваемых марок двигателей из стали 45,

HRC

52—62.

Основные дефекты распределительных валов приведены в

табл. IV.4.6.

Восстановление распределительного вала начинают с исправ-

ления центровых фасок на токарно-винторезном станке, исполь-

зуя в качестве базовых поверхностей в одном случае шейку под

распределительную шестерню, в другом — последнюю опорную

шейку.

Изгиб вала более допустимого устраняют правкой на прессе.

Изгиб определяют и правку вала осуществляют при установке

его на крайние опорные шейки.

Изношенные

опорные

шейки шлифуют до одного из

ремонтных размеров, которых всего пять (межремонтный ин-

тервал 0,20 мм). Шлифование осуществляют на круглошлифо-

вальном станке 3161 шлифовальным кругом

ПП

750X33X305

марки

Э46-60СМ1-СМ2К.

После шлифования шейки полируют

абразивной лентой ЭБ220 или пастой ГОИ № 10.

А-А

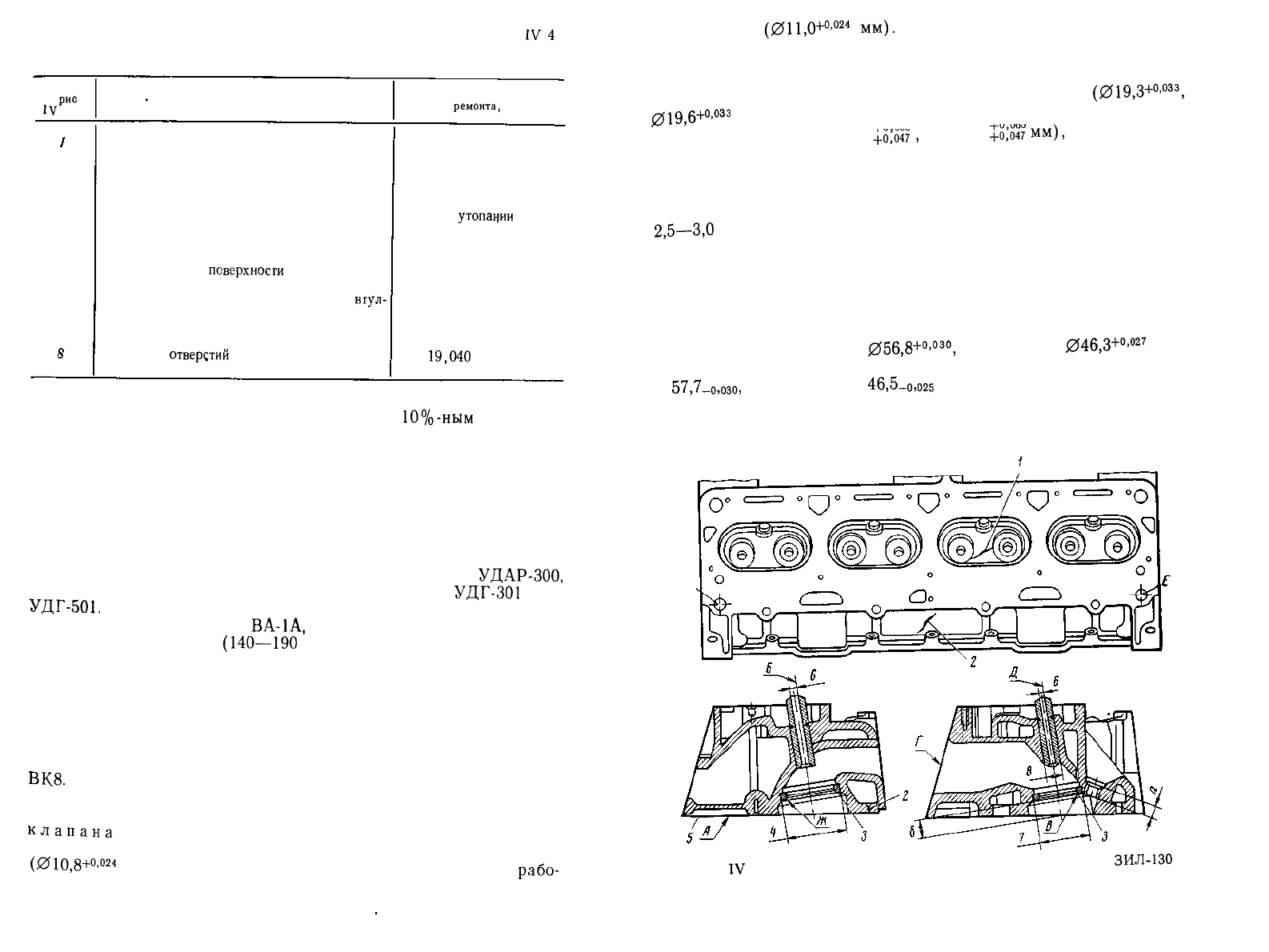

Таблица

IV.4.б

Дефекты распределительного вала

Позиция

на

рис.

IV.

4.

6

4

5

Дефекты

Изгиб вала

Износ опорных шеек:

передней и промежуточных

задней

Износ впускных и выпускных кулачков

Износ, задиры и риски эксцентрика

Износ шейки под распределительную шестерню

Размеры, допустимые

без

ремонта, мм

Не более 0,040

50,980

44,980

а —

6

=

5,80

б =

34,0

42,2

30,0

Рис.

IV.4.6.

Основные дефекты распределительного вала двигателя

ЗИЛ-130

Изношенную шейку под распределительную

шестерню восстанавливают хромированием или осталивани-

ем. Перед гальваническим покрытием шейку шлифуют до

029,8-о,о5

мм на длине 32 мм, затем наращивают до 031,2 мм

и вновь шлифуют до размера по рабочему чертежу (0

30,0+ous

6

MM.

Изношенный

эксцентрик

восстанавливают шлифовани-

ем на круглошлифовальном станке, обеспечивая смещение оси

эксцентрика по отношению к оси шпинделя на величину эксцент-

риситета.

При нарушении профиля кулачков их шлифуют на

копировально-шлифовальных

станках ЗА433 шлифовальным кру-

гом ПП 600X20X305 марки

Э46-60СМ1-СМ2К

и затем полиру-

ют, как и

шейки.

При

износе

более

а—6=5,8

мм

вершину кулачка

наплавляют сормайтом № 1

ацетилено-кислородным

пламенем с

использованием флюса состава: бура 50, двууглекислая сода 47,

кремнезем 3.

Изношенную резьбу МЗОХ2 кл. 1 (более двух ни-

ток) обтачивают до 0 27,5 мм на длине 16 мм, наплавляют

вибродуговой наплавкой до 0 34 мм проволокой II класса

01,6 мм при следующих режимах: сила тока

180—200А,

напря-

жение

12—14

В, частота вращения вала 4 об/мин, подача на-

плавочной проволоки 2,5 мм/об, подача охлаждающей

жидкости'

0,5 л/мин. После наплавки проверяют биение промежуточных

опорных шеек и при необходимости вал правят, затем наплав-

ленную поверхность обтачивают до

0301о,'28

мм, обеспечивая

подрезание торца вала до основного металла, и, выдерживая

размер 49,0 мм, снимают фаску 1X45° и нарезают резьбу по

рабочему чертежу. После восстановления распределительные валы

должны отвечать следующим техническим требованиям:

нецилиндричность поверхности В (см. рис.

IV.4.6)

для всех

опорных шеек не более 0,006 мм;

при установке

в.ала

на крайние опорные шейки радиальное

биение поверхности Д не более 0,020 мм, а торцовое биение по-

верхности Г не более 0,030 мм;

отклонение 5-го выпускного кулачка относительно шпоночной

канавки

±30',

а остальных кулачков относительно

5-го

выпуск-

ного

±20';

шероховатость поверхностей должна соответствовать:

В—96

классу

(Я

а

=

0,25-7-0,20),

Б —

86

классу

(Я

а

=0,50-т-0,40),

Г—

9а классу

(R

a

=

0,324-0,25),

Д—7а

классу

(Я

а

=

1,25-7-1,0).

265

264

7. Клапаны

Клапаны (рис.

IV.4.7)

впускные изготавливают у двигателей

ЗИЛ-130

из стали

40X1ОС2М,

HRC

28—38,

у ЗМЗ-53 — из ста-

ли

40Х9С2,

HRC

30—40,

ЯМЗ — из стали

4Х10СМ2,

HRC

35 —

40; выпускные у

ЗИЛ-130

из стали ЭИ-992, HRC

28—38,

у

ЗМЗ-53 — из стали ЭП-303, HRC 30, у ЯМЗ — из стали

4Х14Н14В2М,

HRC

25—30,

торец стержня клапана изготавливает-

ся из стали

40ХН.

Рабочие фаски клапанов двигателей ЗИЛ и

ЗМЗ имеют жаростойкую наплавку из

сплава

ВХН-1,

HRC20—30,

твердость торцов стержней всех клапанов

HRС

43—57.

Выпускные

клапаны двигателей

ЗИЛ-130

имеют полость, заполненную для

лучшего охлаждения головки металлическим натрием; стержень

его покрыт слоем хрома толщиной

0,002—0,006

мм для повышения

износостойкости.

Основные дефекты клапанов приведены в табл.

IV,4.7.

Износ,

риски и

раковины

на рабочей фаске

устраняются шлифованием на специальном станке МШ-29 шли-

фовальным кругом

ПП

500X20X305 марки

Э60СМ1К

«как чис-

то».

Угол

фаски впускного клапана равен

60°30'

+15/

,

выпускного

45°30'

+15/

.

После шлифования размер

а

должен быть

не

менее

допустимого.

Изгиб

стержня

устраняют правкой на плите вручную.

Изношенный торец стержня шлифуют «как чисто» на

заточном станке ЗА64 шлифовальным кругом ПП 1000X13X20

марки

Э46СМ1К.

После шлифования размер б у клапанов дол-

жен быть не менее

138,0

мм.

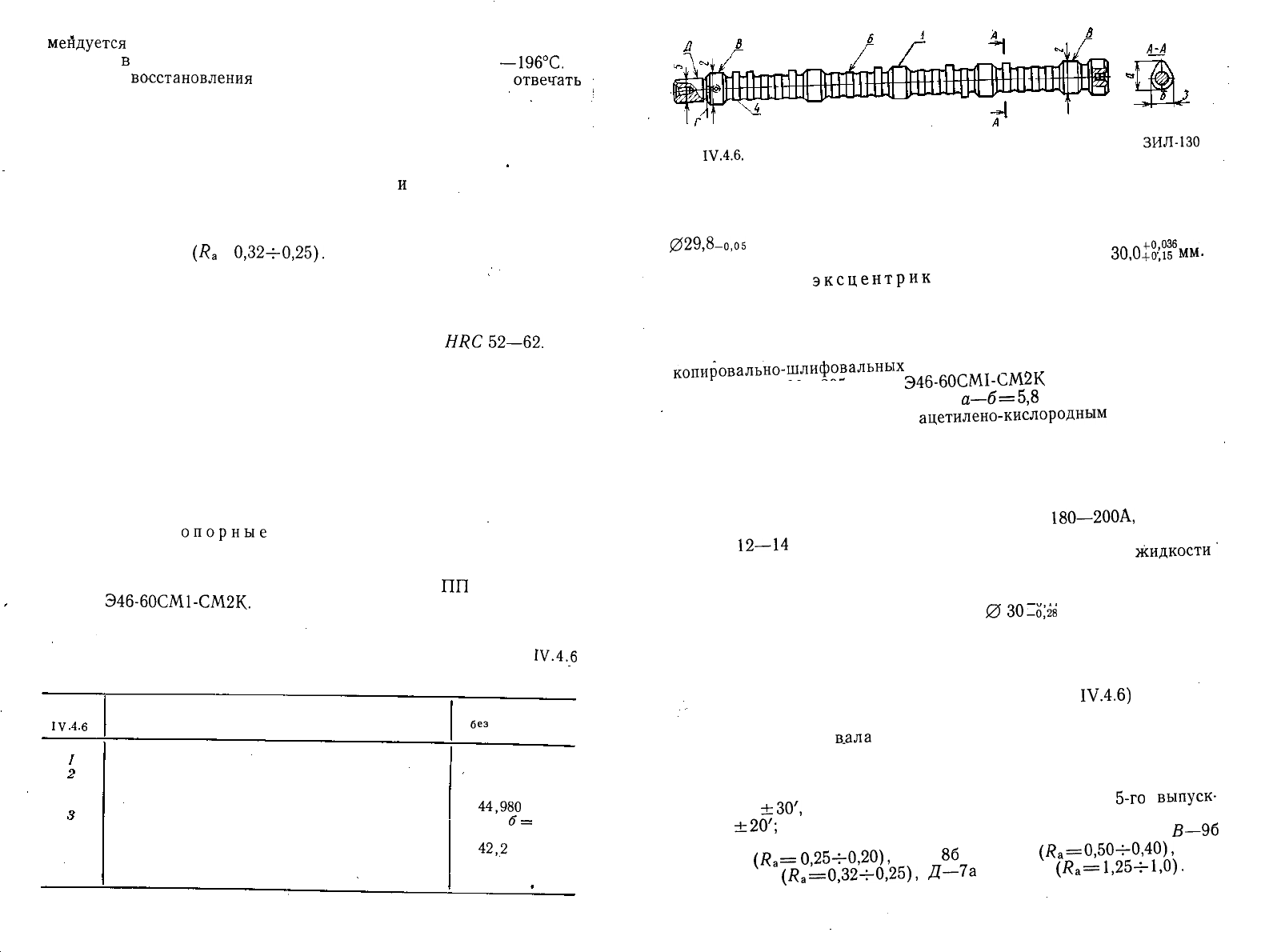

Дефекты клапана

Таблица

IV.4.

7

Позиция

на

рис.

IV.4.7

Дефекты

Размеры, допустимые без

ремонта, мм

3

4

Трещины, коробление, выкрашивание

на-

плавленного слоя

Износ стержня клапана:

впускного

выпускного

Износ на торце стержня

Изгиб стержня

Износ, риски и раковины на рабочей

фаске клапана:

впускного

выпускного

Браковать

,,

0

-о,обо

11,U_0,085

11 п-0,080

Ч >

и

_0,005

Браковать при б ме-

нее

138,0

Непрямолинейность

поверхности А не более

0,020

Браковать при а ме-

нее 2,0

Браковать при а ме-

нее 2,5

Ч

5

5

266

Изношенные

стержни

восстанавливают шлифовани-

ем их на бесцентровошлифо-

вальных

станках 3180 шлифо-

вальным кругом ПП

500Х

X150X305

марки Э60СМ2К

до ремонтного размера (впу-

гх,

1

п

о —0,060

скнои

ki>10,8

_о,о85>

выпускной

гъ

1

п

о

—0,

08

°

ч

17

010,8

-о.ооб

мм).

Клапаны ре-

монтного размера клеймят-

ся индексом Р на поверхности

Г. При повторном восстановле-

Рис.

IV.4.7. Основные дефекты

выпу-

нии стержни хромируют ИЛИ

скного

клапана двигателя

ЗИЛ-130

осталивают с последующим

шлифованием под размер

рабочего чертежа.

После восстановления клапаны должны отвечать следующим

техническим

требованиям:

нецилиндричность поверхности А (см. рис. IV.4.7) должна

быть не более 0,010 мм; биение поверхности Б относительно по-

верхности А не более 0,030 мм; торцовое биение поверхности Г

относительно поверхности А не более 0,030 мм;

шероховатость поверхностей должна соответствовать:

А—86

классу

(/?

а

=

0,50-ьО,40),

Б—76

классу

(Я

а

=1,0-Н),8),

Г—7а

' классу

(Я

а

=1,25ч-1,0).

Глава

5

РЕМОНТ УЗЛОВ СИСТЕМ ОХЛАЖДЕНИЯ

1. Радиаторы

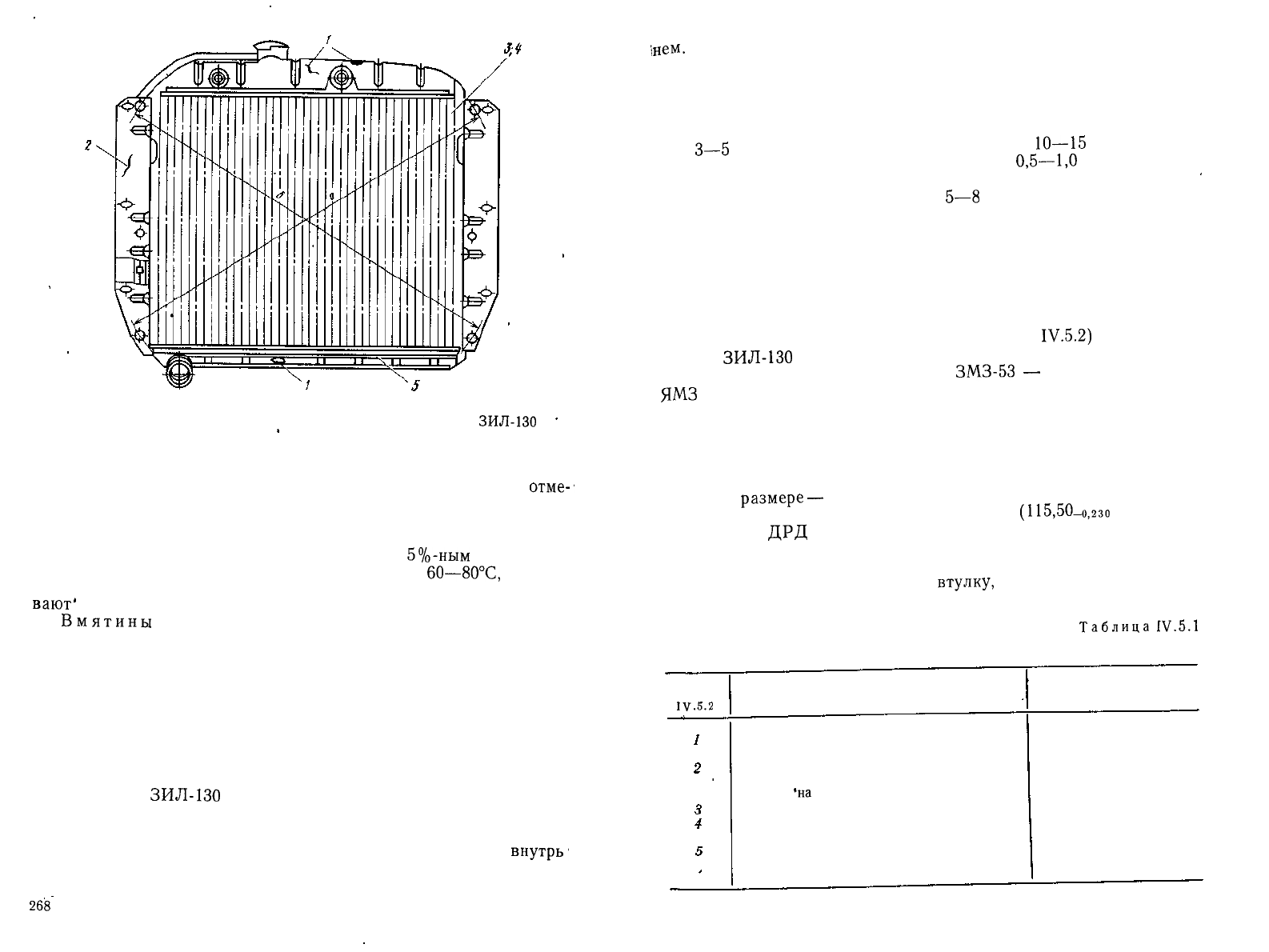

Радиаторы системы охлаждения (рис.

IV.5.1)

изготавливают

из следующих материалов: верхние и нижние

бачки—латунь

Л62,

трубки—латунь

Л90, охлаждающие

пластины—медь

МЗ

и

каркас—сталь

СтЗ.

Бачки масляных радиаторов изготавливают

из стали 08, охлаждающие трубки — из латуни Л90, охлажда-

ющие пластины — из латуни

Л62.

Основные дефекты радиаторов: пробоины, вмятины или тре-

щины на бачках /, обломы и трещины на пластинах каркаса 2,

нарушение герметичности в местах пайки 5, помятость и обрыв

охлаждающих пластин 3, повреждение охлаждающих трубок 4,

отложение накипи.

После снятия с автомобиля радиатор поступает на участок

ремонта, где его моют снаружи и

дефектуют,

внешне осматривая

и проверяя на герметичность сжатым воздухом под давлением

0,15 МПа для радиаторов охлаждения и 0,4 МПа — для мас-

ляных радиаторов в ванне с водой при температуре

30—50°С

267

\

Рис. IV.5.1. Основные дефекты радиатора автомобиля

ЗИЛ-130

после закрытия всех патрубков про'бками. Пузырьки, выходящие

на поверхность, указывают на наличие дефектов, которые

отме-'

чают краской.

Радиатор, требующий ремонта, разбирают: отпаивают конт-

рольную трубку, пластины крепления, верхний и нижний бачки.

Сердцевину и бачки погружают в ванну с

5%-ным

раствором

каустической соды, нагретой до температуры

60—80°С,

и вы-

держивают до полного растворения накипи, после чего промы-

вают'

горячей водой.

Вмятины

бачков устраняют рихтовкой, для чего бачок

надевают на деревянную болванку и деревянным молотком вы-

равнивают повреждения. Пробоины устраняют, накладывая за-

платы из листовой латуни с последующей припайкой их. Трещи-

ны запаивают. Пайку латунных деталей радиатора ведут при-

поями ПОССу 20-0,5 или ПОССу 30-0,5.

Повреждения пластин каркаса устраняют заваркой

газовым пламенем по обычной технологии. Помятые пластины

радиатора выпрямляют при помощи гребенки.

Поврежденные охлаждающие трубки запаивают.

В радиаторах

ЗИЛ-130

допускается запайка не более 5% трубок,

в радиаторах ГАЗ-53А — не более 10%. Трубки, пайка которых

затруднена, заменяют новыми. Удаление старой трубки и уста-

новку новой осуществляют в такой последовательности:

внутрь

1

дефектной трубки вводят нагретый стержень и затем вынимают

ее плоскогубцами после размягчения припоя вместе со стерж-

268

^нем.

Новую трубку устанавливают в обратном порядке. Концы

установленной трубки развальцовывают и припаивают к опор-

ным пластинам сердцевины.

Пайка замененных трубок может осуществляться паяльником

или погружением в припой. В этом случае сердцевину радиато-

ра сначала протравливают в ванне с соляной кислотой в тече-

ние

3—5

мин (глубина погружения трубок

10—15

мм), затем

погружают в раствор хлористого цинка на

0,5—1,0

мин и опус-

кают в расплавленный припой так, чтобы в нем оказалась опор-

•

ная пластина и концы трубок на

5—8

мм. После этого сердце-

вину вынимают и встряхивают для удаления излишнего припоя.

После припайки бачков и установки радиатора в каркас его

проверяют на перекос (разность размеров а и б см. рис. IV.5.1),

который не должен быть более 3,0 мм.

2. Водяные насосы

Корпус водяного насоса (рис.

IV.5.2)

изготавли-

вают у

ЗИЛ-130

из алюминиевого сплава АЛ4, а корпус под-

шипников — из серого чугуна, у

ЗМЗ-53

—•

из СЧ 18-36, у

ЯМЗ

— из СЧ 15-32.

Основные дефекты корпуса подшипников приведены в табл.

IV.5.1.

Износ торцовой поверхности под упорную шайбу

крыльчатки устраняют следующим способом: цековкой торцовой

поверхности «как чисто», если размер а не менее 114,50 мм, при

меньшем

размере

—

наплавкой с последующей цековкой до полу-

чения размера а по рабочему чертежу

(115,50_о,2зо

мм) или

постановкой

ДРД

по следующей технологии: после установки кор-

пуса подшипников в приспособление на шпинделе токарного

станка подрезают торец и растачивают отверстие под втулку до

0 24 мм, затем запрессовывают

втулку,

подрезают торец ее до

размера а и растачивают отверстие в ней до 0 19,0 мм. В за-

Таблица

IV.5.1

Дефекты корпуса подшипников

Позиция

на

рис.

IV.5.2

Дефекты

Размеры, допустимые без

ремонта, мм

Обломы на корпусе, кроме указанных на

поз.

2

Обломы торца гнезда под задний под-

шипник, бобышек с отверстиями под болты,

трещины

'на

корпусе

Износ отверстия под задний подшипник

Износ отверстия под передний подшип-

ник

Износ торца под упорную шайбу

Браковать

Ремонтировать

62,030

47,030

Размер а не менее

114,50

269

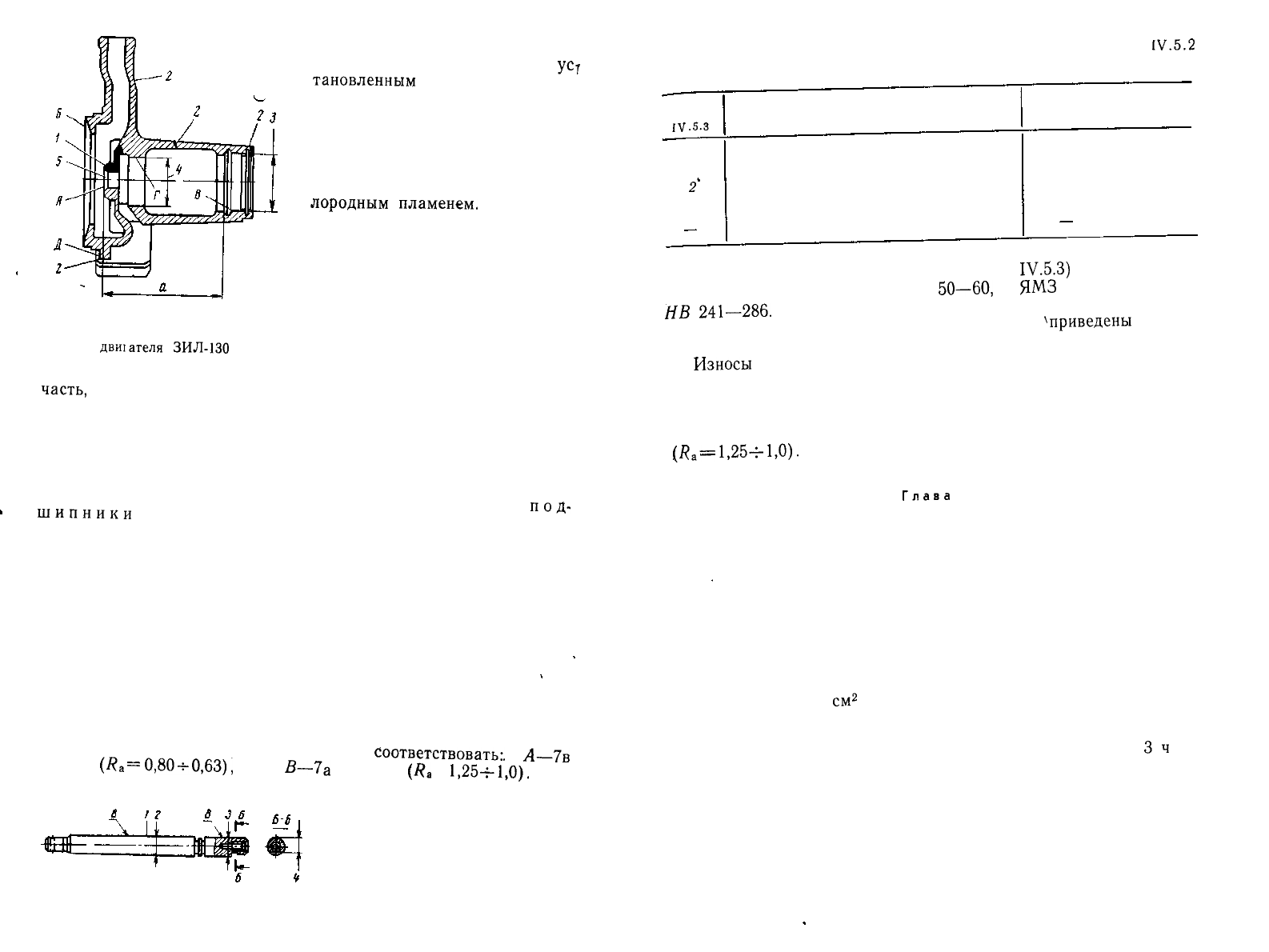

Рис. IV.5 2. Основные дефекты кор-

пуса подшипников водяного насоса

двигателя

ЗИЛ-130

ключение торец втулки обраба-

тывают чугунным притиром,

ус?

тановленным

в пиноле задней

бабки станка.

Обломы торца гнезда под

задний подшипник, бобышек с

отверстиями под болты и трещи-

ны в корпусе устраняют наплав-

кой или заваркой ацетилено-кис-

лородным

пламенем.

В качестве

присадочного материала исполь-

зуют латунные прутки марки

МЖУ 59-1-1 06 мм. При значи-

тельных обломах или износах

торец гнезда под задний подшип-

ник восстанавливают постанов-

кой ДРД. Для этого корпус под-

шипников устанавливают в при-

способление на шпиндель токар-

ного станка, отрезают дефектную

часть,

растачивают отверстие в корпусе и запрессовывают в не-

го ремонтную втулку. Затем ее приваривают и отверстие под под-

шипник, растачивают под размер рабочего чертежа. После ре-

монта гнезда наплавкой проточку наплавленного слоя ведут на

том же приспособлении. Трещины на корпусе могут заделы-

ваться синтетическими материалами.

Изношенные отверстия под передний и задний

под-

шипники

восстанавливают постановкой ДРД по следующей

технологии: корпус подшипников устанавливают в приспособление,

закрепленное на шпинделе токарного станка, растачивают отвер-

стия, запрессовывают ДРД и растачивают их под размер рабочего

чертежа. Наиболее предпочтительный способ — применение

эпоксидных паст.

После восстановления корпус водяного насоса должен отве-

чать следующим техническим требованиям:

при испытании на герметичность под давлением 0,3 МПа

подтекание воды не допускается;

торцовое биение поверхности А относительно поверхностей Г

и В не более 0,050 мм, а поверхностей Д и Б относительно по-

верхностей Г и В не более 0,150 мм;

шероховатость поверхностей должна

соответствовать:.

А—7в

классу

(/?»

=

0,80-г-0,63),

Г и

В—7а

классу

(/?

a

=

l,25-f-l,0).

Рис. IV.5.3. Основные дефекты

валика водяного насоса двигате-

ля ЗИЛ-130.

Таблица

IV.5.2

Дефекты валика водяного насоса

Позиции

на

рис.

IV.

5.3

1

2"

3

4

Дефекты

Погнутость валика

Износ поверхности под подшипник

Износ шейки под крыльчатку

Износ паза

Повреждение резьбы

Размеры, допустимые без

ремонта, мм

Непрямолинейность

не более 0,050

16,980

17,010

14,400

270

Валики водяных насосов (рис.

IV.5.3)

изготавливают

у ЗИЛ и ЗМЗ из стали 45, HRC

50—60,

у

ЯМЗ

— из стали 35,

НВ

241—286.

Основные дефекты валика водяного насоса

приведены

в табл.

IV.5.2.

Износы

поверхности валика под подшипник, шейки под

крыльчатку и паза устраняют хромированием или осталивани-

ем с последующим шлифованием на бесцентрово-шлифовальном

станке до размера рабочего чертежа. После восстановления ше-

роховатость поверхности В должна соответствовать 7а классу

(Я,=

1,25-7-1,0).

Глава

6

РЕМОНТ УЗЛОВ И ПРИБОРОВ СИСТЕМЫ ПИТАНИЯ

1. Топливные баки и топливопроводы

Топливные баки (рис. IV.6.1) изготавливают из стали 08.

Основные дефекты топливных баков: пробоины или сквозная

коррозия стенок 1, вмятины стенок и наливной трубы 3, нару-

шение соединения перегородок со стенкой 4, нарушение герме-

тичности в местах сварки и пайки 5, повреждение резьбы.

При общей площади пробоин и сквозных коррозионных раз-

рушений более 600

см

2

бак бракуют; при меньшей площади пов-

реждений — ремонтируют постановкой заплат с последующей

их приваркой или припайкой твердым припоем. При ремонте

баков сваркой обязательно их выпаривание в течение

Зч

до

полного удаления паров топлива.

Незначительные вмятины на стенках бака устраняют прав-

кой. Для этого к центру вмятины приваривают стальной пру-

ток, на другом конце которого имеется кольцо. Через кольцо

пропускают рычаг и с его помощью выправляют вмятину. За-

тем прут отрезают, а место заварки зачищают. При значитель-

ных вмятинах на противоположной стенке бака против вмятины

вырезают прямоугольное окно с трех сторон и вырезанную часть

271

Рис. IV.6.1. Основные дефекты

топливного бака автомобиля

ЗИЛ-130

отгибают так, чтобы обеспечить доступ инструмента к дефекту.

Затем в образованное окно вводят оправку и при помощи мо-

лотка выправляют вмятину, после чего металл отгибают на мес-

то и по периметру с трех сторон заваривают.

Нарушение соединения перегородок со стенками

устраняют

сваркой. Трещины, а также нарушение герметичности устраняют

пайкой мягкими припоями,

значительные

трещины

—•

твердыми

припоями, а в некоторых случаях и постановкой заплат.

После ремонта баки испытывают на герметичность.

Топливопроводы

низкого давления изготавливают из

медных или латунных трубок, а также стальных трубок с анти-

коррозионным покрытием. Трубопроводы высокого давления из-

готавливают из толстостенных стальных трубок.

Основные дефекты

трубопроводов:

вмятины на стенках, тре-

щины, переломы или

перетирания,

повреждения развальцован-

ных концов трубок в месте нахождения ниппеля. Перед

ремон-

том трубопроводы промывают горячим раствором каустической

соды и продувают воздухом. Вмятины на трубопроводах устра-

няют правкой (прогонкой

шарика).

При наличии трещин или переломов, а

"также

перетирания

трубок дефектные места вырезают, затем топливопроводы низ-

кого давления соединяют при помощи соединительных трубок

а)

272

Рис. IV.6.2. Способы соединения топливопроводов

а — низкого давления; б — высокого давления

(рис. IV.6.2), а высокого давления — сваркой концов встык.

Если при этом длина трубопровода уменьшилась, то вставляют

дополнительный

кусок*

трубки.

Поврежденные развальцованные концы трубопроводов отре-

зают и вновь развальцовывают при помощи специального при-

способления.

После ремонта трубопроводы проверяют на герметичность, а

трубопроводы высокого давления и на пропускную способность.

Отклонения величин пропускной способности трубопроводов, ус-

танавливаемых на один двигатель, не должны превышать 10%.

2. Топливные насосы высокого давления и форсунки

\

Топливная аппаратура после снятия ее с двигателя поступа-

ет на участки ремонта, где после наружной мойки щетками в

керосине ее разбирают. Прецизионные детали (корпус распы-

лителя с иглой, гильза с плунжером, нагнетательный клапан с

седлом и шток со втулкой) не разукомплектовываются. Затем

детали

моют

в керосине (прецизионные детали отдельно); на-

гар с поверхности форсунок удаляют в моечных ультразвуковых

установках, отверстия в распылителях

прочищают специальными приспособлени-

ями — чистиками.

После мойки и чистки детали обдувают

сжатым воздухом или вытирают чистыми

салфетками, дефектуют и сортируют

сог-

ласно ТУ.

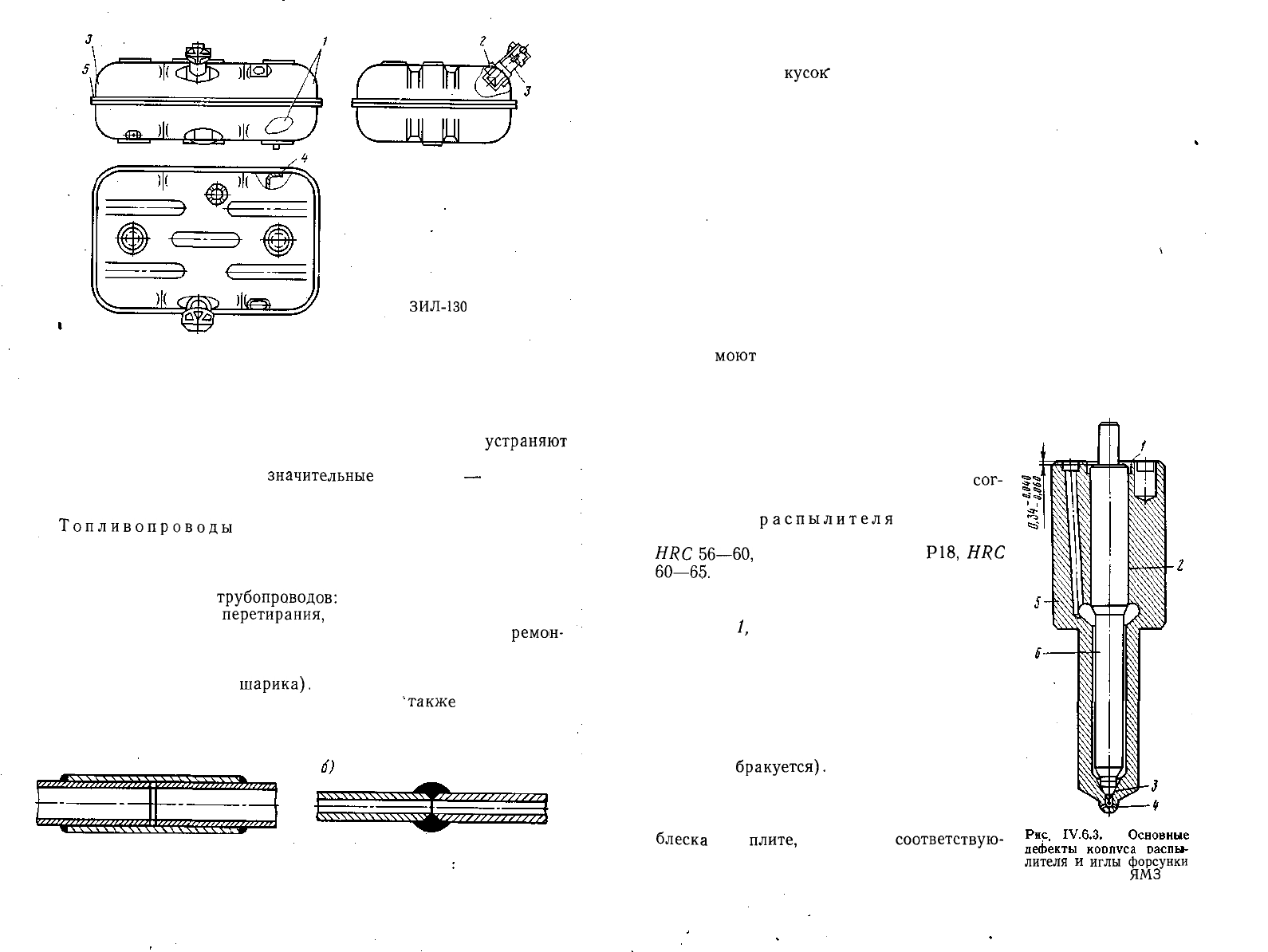

Корпус

распылителя

(рис. IV.6.3)

изготавливают из стали 18Х2Н4ВА,

HRC

56—60,

иглу — из стали

Р18,

HRC

60—65.

Основные дефекты: риски и следы изно-

са на торцовой поверхности корпуса рас-

пылителя

/,

на направляющей 2, на конус-

ных 3 поверхностях иглы и корпуса и из-

нос сопловых отверстий 4. Корпус 5 распы-

лителя с увеличением сопловых отверстий

и со следами оплавления носика бракуется.

Сопловые отверстия контролируют калиб-

ром 0 0,370 мм (если калибр проходит

-хотя бы в одно из отверстий — корпус рас-

пылителя

бракуется).

Риски и следы износа на торцовой по-

верхности корпуса распылителя удаляют

путем притирки и доводки до зеркального

блеска

на.

плите,

применяя

соответствую-

щие

притирочные

пасты

в

зависимости

от

лиеля

и

И1ЛЫ

ф

0

р

сун

ки

глубины

рИСОК.

двигателя

ЯМЗ

273

Риски и следы износа на направляющей и конусной поверх-

ностях отверстий в корпусе удаляют при помощи притиров, до-

водя поверхность до требуемой геометрической формы и

ше-

роховатости и затем в зависимости от диаметра разбивают на

группы.

Иглу

6 обрабатывают на соответствующем притире, за-

крепляя ее через обойму в патрон токарного станка, притир же

при помощи оправки держат в руке. При обработке корпуса

притир закрепляют в патрон, корпус держат в руке (частота

вращения шпинделя

200—350

об/мин, притирку заканчивают

при появлении на корпусе притира пояска шириной до 0,5 мм).

Иглы разбивают на группы по диаметру направляющей поверх-

ности, подбирают по соответствующим группам корпусов распы-

лителей и доводят притиркой сопряженных деталей после на-

несения тонкого слоя пасты сначала на цилиндрическую по-

верхность иглы, затем на конусную (предварительно промыв и

смазав дизельным топливом цилиндрическую поверх-

ность) .

Притирку и доводку производят тремя пастами: притирку —

пастой 28 мкм (светло-зеленого цвета), доводку — пастой 7 мкм

(темно-зеленого цвета), освежение — пастой 1 мкм (черного

цвета с зеленым оттенком). После каждого процесса притирки

и доводки детали необходимо тщательно промывать в чистом

дизельном

топливе.

Сопряжение корпус распылителя — игла после ремонта дол-

жно соответствовать следующим техническим требованиям:

расстояние между торцом иглы и корпуса должно быть

O'^lgjoeo

мм, этот размер обеспечивается доводкой торца;

игла после тщательной ее промывки и смазки дизельным топ- '

ливом, выдвинутая на

'/з

своей длины из корпуса, наклоненного

на угол 45°, должна плавно без задержек опускаться до упора

\

под действием собственной массы (проверка плотности,

каче-i

ства распыливания и герметичности запорного конуса произво-

дится при испытании форсунки в

сборе).

Детали плунжерной

пары

изготавливают из стали

25Х5МА.

Основной дефект плунжерной пары — потеря герметичности.

Его устраняют перекомплектовкой. Для этого сам плунжер и

его втулку притирают и доводят до шероховатости по

13а

классу

(Яг

=

0,10-^0,08)

— допустимая овальность 0,2 мкм, конусность

0,4

мкм;,

затем плунжеры разбивают на размерные группы (ин-

тервал 4 мкм) и подбирают по соответствующим втулкам. Да-

лее плунжер и втулку притирают, промывают в бензине и боль-

ше не обезличивают.

Затем плунжерную пару проверяют: плунжер и втулку сма-

зывают дизельным топливом, выдвигают плунжер на 25 мм и

он должен плавно опуститься до упора под действием собствен-

ной массы при нахождении плунжерной пары в вертикальном

положении.

274

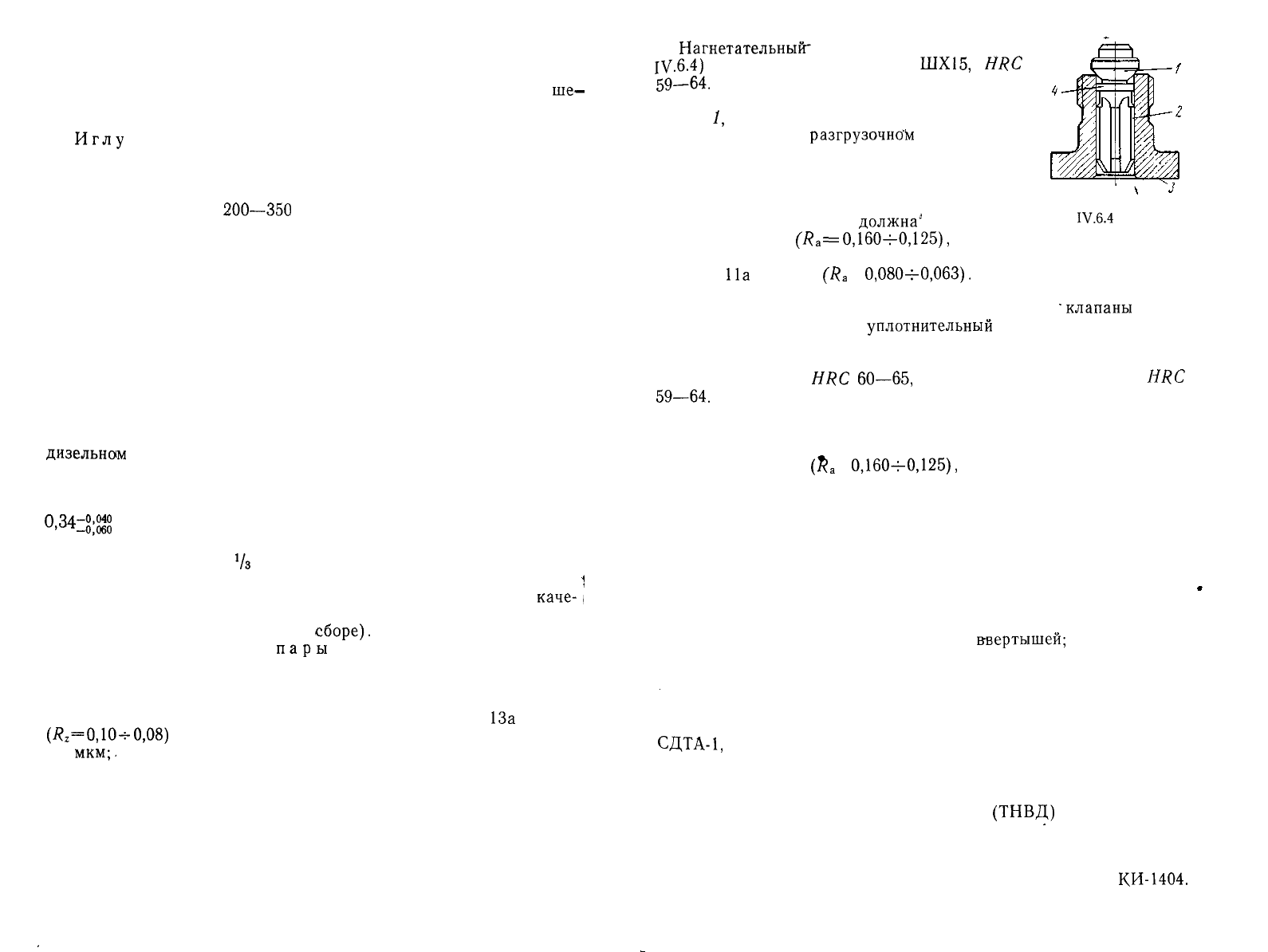

Рис.

IV.6.4

Основные

дефекты нагнетатель-

ного клапана в сборе

Нагнетательный"

клапан с седлом (рис.

IV.6.4)

изготавливают из стали

ШХ15,

HRC

59—64.

Основные дефекты: риски, задиры,

следы износа и коррозия на конусных поверх-

ностях

/,

на направляющей поверхности 2 и

торце седла 3, на

разгрузочно'м

пояске кла-

пана 4. Все дефекты устраняют притиркой на

плите притирочными пастами, при этом сед-

ло клапана крепят в цанговой державке за

резьбовую поверхность. Шероховатость тор-

цовой поверхности седла

должна""

соответство-

вать Юа классу

(^

а

=

0,160-=-0,125),

а на-

правляющего отверстия и уплотняющего ко-

нуса —

На

классу

(R,

=

0,080^-0,063).

После подбора и притирки клапанную пару не обезличивают.

Промытые и смазанные дизельным топливом

"клапаны

долж-

ны свободно садиться на

уплотнительный

конус под действием

собственной массы.

Шток толкателя подкачивающего насоса изготавлива-

ют из стали Р18,

HRC

60—65,

втулку — из стали ШХ15,

HRC

59—64.

Основные дефекты: износ, риски и задиры на трущихся

поверхностях. Ремонтируют эти детали притиркой до устранения

дефектов и затем спаривают и окончательно доводят. После до-

водки шток и втулка должны иметь шероховатость, соответству-

ющую Юа классу

($

а

=

0,160-:-0,125),

овальность и конусность

у штока не более 0,5 мкм, у втулки — 1,0 мкм.

После промывки, смазки дизельным топливом и подбора

втулка, находящаяся в вертикальном положении, должна под дей-

ствием собственной массы перемещаться по штоку.

Все непрецизионные детали восстанавливают ранее рассмот-

ренными способами: трещины на корпусе — заваркой, по техно-

логии, применяемой при сварке деталей из алюминиевых спла-

вов; резьбу с повреждениями более двух ниток — заваркой и

нарезанием резьбы по рабочему чертежу, а также нарезанием

ремонтной резьбы или постановкой

в-вертышей;

изношенные

опорные шейки — шлифованием под ремонтный размер или хро-

мированием с последующим шлифованием под размер рабочего

чертежа.

После сборки приборы системы питания высокого давления

прирабатываются, регулируются и испытываются на стендах

СДТА-1,

СДТА-2. Форсунки испытывают на герметичность, на

начало впрыска и качество распыла, на пропускную способность,

по которой форсунки разбивают на четыре группы (0; 1; 2; 3)

и клеймят их по наружной поверхности соединения со штуцером.

Топливный насос высокого давления

(ТНВД)

испытывают на

начало подачи топлива секциями, на герметичность, на произво-

дительность и равномерность подачи топлива.

Подкачивающий насос испытывают на максимальное противо-

давление, разрежение и производительность на стенде

КИ-1404.

275

Глава

7

РЕМОНТ ЭЛЕКТРООБОРУДОВАНИЯ

1. Аккумуляторные батареи

Все дефекты аккумуляторных батарей подразделяются на

внешние (трещины на стенках

баков

и крышек, растрескивание

и отслаивание мастики, окисление контактов, расшатывание

штырей и межэлементных соединений) и внутренние (трещины

в

перегородках

между

банками, отклонения

в

состоянии

элек-

тролита от ТУ, разрушение решетки и выкрашивание активной

массы пластин, сульфатация

пластин,

короткое замыкание

разно-

именных пластин, коробление пластин, уплотнение активной

мас-

сы пластин, отрыв пластин от соединительных мостиков

(ба-

реток) и разрушение сепараторов.

В зависимости от характера неисправностей и объема работ

по их устранению ремонт аккумуляторных батарей

подразделя-

ют на текущий, средний, капитальный и восстановительный.

При

текущем ремонте заменяют дефектные

крышки

и

зали-

вочную мастику, наваривают выводные зажимы и приваривают

межэлементные соединения, удаляют всевозможные загрязнения

' с поверхности.

При среднем ремонте заменяют моноблоки и сепараторы.

При капитальном ремонте заменяют полублоки пластин од-

ной из полярностей, моноблоки

и

сепараторы.

Восстановительный ремонт производится при необходимости

замены обоих полублоков, сепараторов и моноблока с крыш-

ками.

Поступившие в ремонт аккумуляторные батареи очищают от

. грязи и предварительно проверяют наружным осмотром (нали-

чие трещин, отколов, окисленных контактов и т. д.). Затем оп-

ределяют состояние электролита:

плотность,

уровень над

плас-

тинами

-и

напряжение под нагрузкой.

По результатам проверки делают заключение о необходимом

виде ремонта.

Восстановительный ремонт аккумуляторных батарей включа-

ет в себя: подготовку батареи к разборке, разборку, восстанов-

ление и изготовление отдельных деталей, сборку, а также заряд

батарей.

Подготовка батареи к

разборке

заключается в ее наружной

очистке, внешнем осмотре, разряде и сливе электролита. Преж-

де чем слить электролит, разряжают батареи силой тока, рав-

ной

Yio

ее емкости, до напряжения

1,70—1,75

В на один акку-

мулятор. Разряд батареи необходим потому, что под действием

кислорода воздуха активная масса отрицательно заряженных

пластин

разрушается

и, кроме того, образуется гидроокись свин-

ца, которая снижает емкость аккумуляторов. Если нет возмож-

ности разрядить пластины аккумуляторной батареи, то после

_

разборки полублоки отрицательных пластин тщательно пропо-

ласкивают и опускают в воду.

276

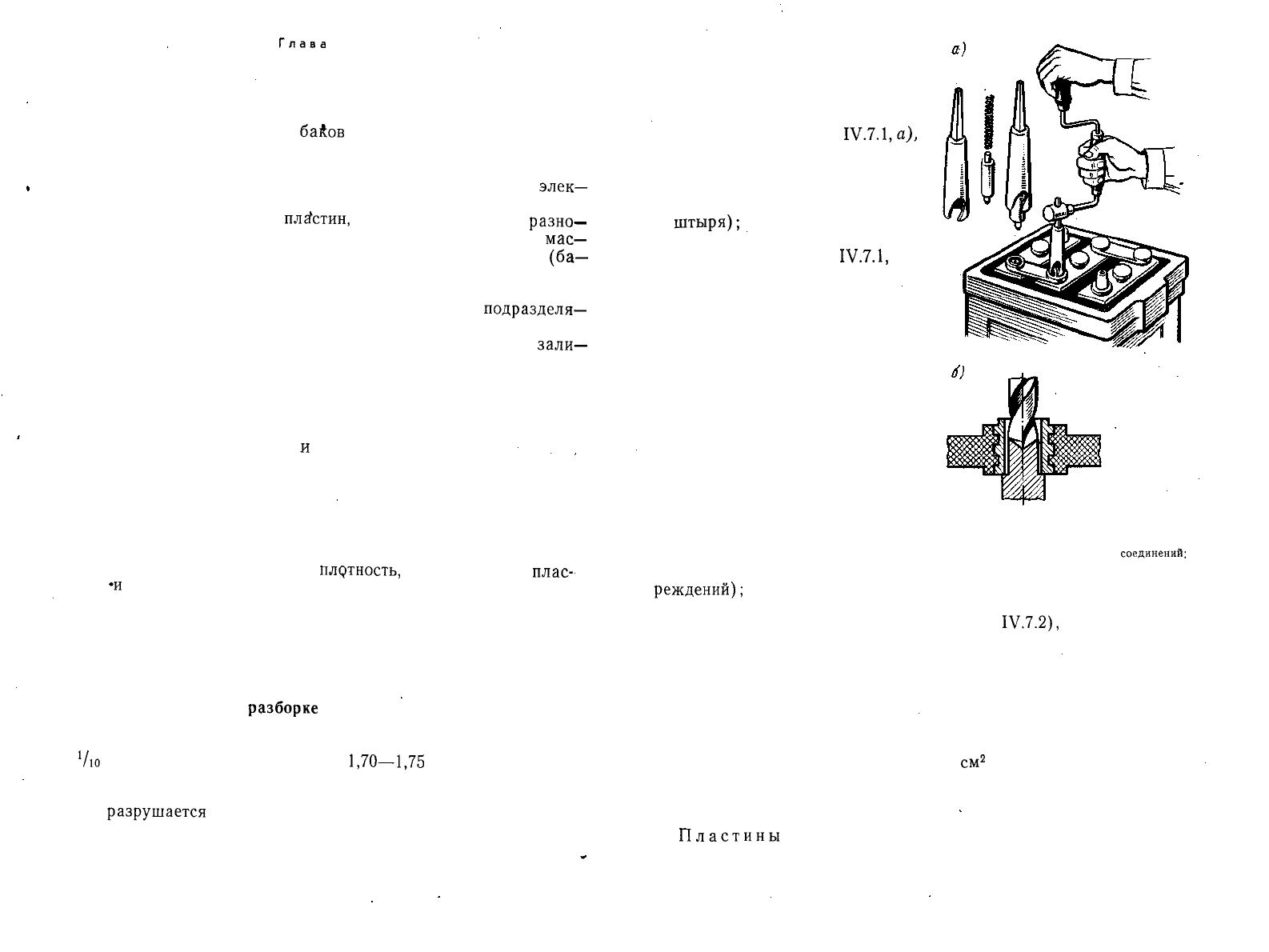

Разборку батареи производят

в такой последовательности:

удаляют межэлементные сое-

динения. Их отсоединяют от вы-

водных штырей при помощи

трубчатых сверл (рис.

IV.7.1,o),

которыми высверливают кольце-

вую канавку вокруг штыря (диа-

метр пальца сверла должен со-

ответствовать диаметру выводно-

го

штыря);

удаляют выводные штыри вы-

сверливанием (рис.

IV.7.1,

б);

удаляют мастику шпателем

после предварительного нагрева-

ния мастики под нагреватель-

ным колпаком или нагреватель-

ной лопаткой, устроенной ана-

логично электрическому паяль-

нику;

снимают крышки аккумуля-

торных батарей при помощи

съемников;

удаляют блоки пластин из

баков при помощи захватов;

разъединяют блоки на полу-

блоки, очищают их и промывают

в проточной воде в течение од-

ного-двух часов;

промывают пластмассовые се-

параторы (при отсутствии пов-

реждений);

промывают и проверяют банки аккумуляторных батарей.

Проверка осуществляется прибором (рис.

IV.7.2),

который рабо-

тает на принципе прохождения тока высокого напряжения через

зазор в трещине.

Восстановление и изготовление отдельных деталей. Восста-

навливают при ремонте батарей пластмассовые моноблоки, пла-

стины и сепараторы.

Моноблоки могут иметь трещины, обломы и сколы. Об-

ломы и сколы пластмассы на моноблоках глубиной не более

3 мм и общей площадью не более 5

см

2

устраняют разделкой с

последующим заполнением их пластмассой. При дефектах боль-

ших размеров, а также при трещинах в перегородках моноблоки

и крышки бракуют.

Пластины

(положительные — темно-коричневого цвета и

более толстые, отрицательные — серого цвета) имеют следую-

щие дефекты: сульфатация, разрушение и коррозия решеток,

уплотнение активной массы, коробления и обломы ушков.

277

Рис. IV.7.1. Разборка аккумулятор-

ных батарей:

а — удаление межэлементных

соединений;

б — удаление выводных штырей