Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

перекрывала края пробоины. После этого на очищенные и обез-

жиренные края пробоины наносят тонкий слой эпоксидного сос-

тава и на него накладывают стеклоткань и прикатывают ее ро-

ликом. Далее на поверхность накладки наносят слой эпоксидной

пасты и его снова покрывают стеклотканью и т. д. В зависимости

от размеров пробоины количество слоев может быть

три—пять.

После нанесения последнего слоя производят отверждение пас-

ты в сушильном шкафу.

3. Восстановление размеров деталей нанесением полимеров

При восстановлении цилиндрических поверхностей деталей

применяют термопласты. Нанесение этих полимеров на детали

производится путем погружения деталей в расплав пластмассы,

литьем под давлением и различными способами напыления по-

рошков. Наиболее широкое применение нашли следующие

спо-

;

собы напыления: вихревой, вибрационный, газопламенный и

на-

пыление порошка на нагретую поверхность детали.

Перед напылением гранулы полимеров превращают механи-

ческим или химическим путем в порошкообразное состояние

с

размером частиц

0,1—0,15

мм.

При вихревом напылении деталь, предварительно обезжирен-

ную и подогретую до температуры

280—300°С,

помещают в спе-

циальную камеру с взвихренным (псевдосжиженным) порошком

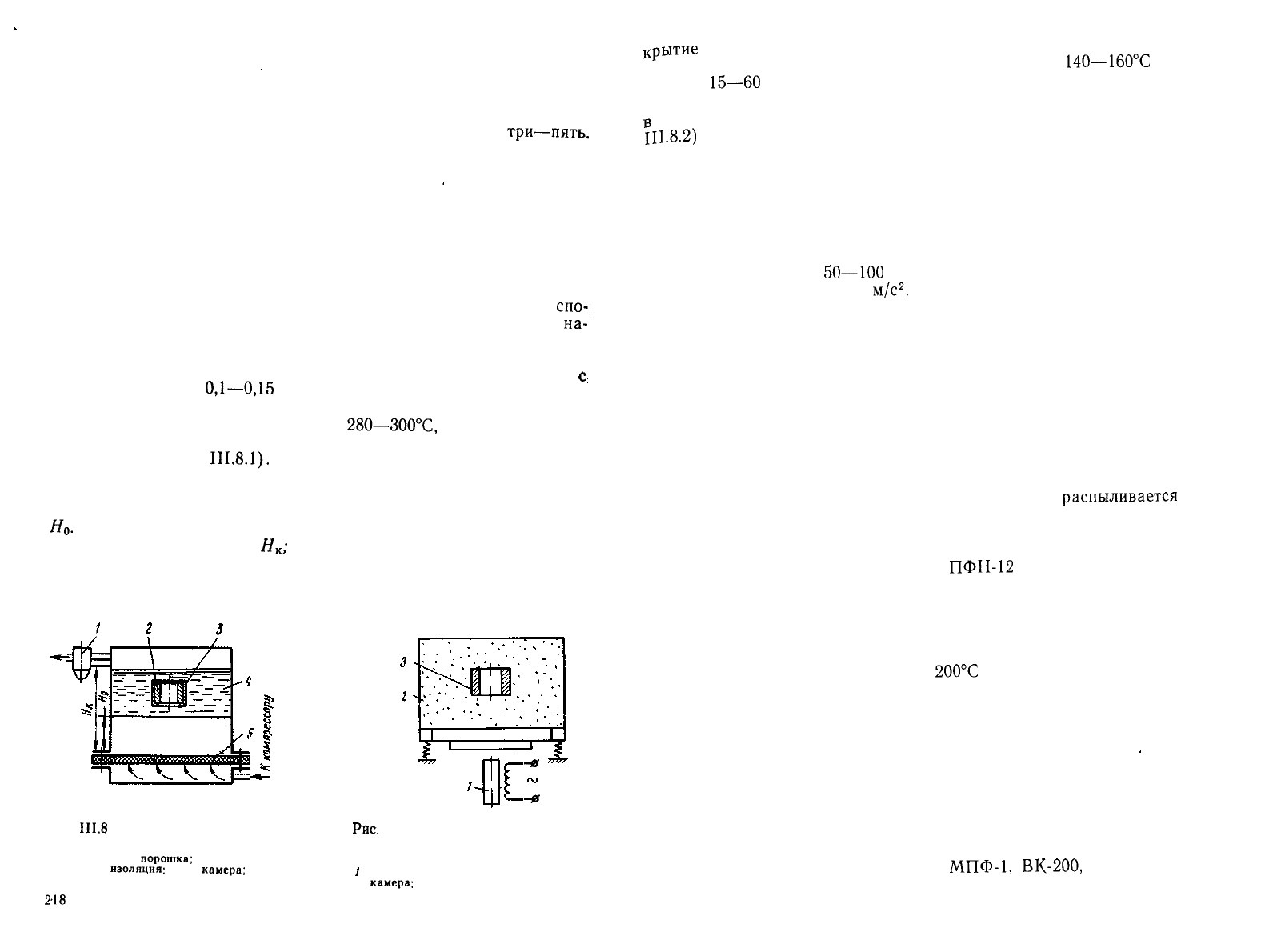

пластмассы (рис,

111,8.1).

Камера вихревого напыления разде-

лена пористой перегородкой на две части. В нижнюю часть ка-

меры поступает сжатый воздух или азот. Сверху на пористую

перегородку загружают порошок пластмассы слоем толщиной

Н

0

.

Сжатый газ, проходя через пористую перегородку, взвихри-

вает порошок до высоты

Я

к

;

соприкасаясь с нагретой поверхно-

стью детали, частицы порошка оплавляются и образуют на по-

верхности детали покрытие. Время выдержки детали в камере

зависит от необходимой толщины покрытия. После напыления по-

-а

-0

Рис.

HI.8

1. Схема установки для вихрево-

Р

ЙС.

III.8.2. Схема вибрационной

го напыления пластмассовых покрытий: установки для нанесения пласт-

/ — уловитель

порошка;

2 — напыляемая де- массовых покрытий:

таль, 3 —

изоляция;

4 —

камера;

5 — пористая

;

_ электромагнитный вибратор; 2 —

перегородка

камера;

Я — напыляемая деталь '

2-18

крытие

подвергают термообработке для снятия внутренних на-

пряжений путем нагрева в масле до температуры

140—160°С

в

течение

15—60

мин.

При вибрационном напылении порошок пластмассы приводят

ъ

псевдосжиженное состояние в специальной виброкамере (рис.

III.8.2)

с помощью электромагнитного вибратора. Вибрационный

способ напыления не требует подогрева детали до высокой тем-

пературы, так как она не охлаждается потоком сжатого газа,

как это имеет место при вихревом напылении. Однако оконча-

тельное оплавление порошка в этом случае производят в специ-

альном нагревательном шкафу при температуре плавления пласт-

массы. Экспериментально установлено, что наиболее эффектив-

ной для нанесения пластмассовых покрытий является частота

вибрации в пределах

50—100

Гц, при которой ускорение напы-

ляемых частиц достигает 30

м/с

2

.

Вибрационным напылением можно наносить покрытия тол-

щиной до 1,5 мм.

Нанесение пластмассовых порошков можно производить так-

же путем их напыления на предварительно подогретую поверх-

ность детали. При этом деталь подогревают до температу-

ры плавления пластмассы. Частицы порошка, попадая на нагре-

тую поверхность детали, расплавляются и образуют покрытие.

Описанными способами напыления полимеров можно восста-

навливать втулки, изготовленные из антифрикционных материа-

лов, а также посадочные поверхности на других деталях.

При газопламенном напылении пластмассовый порошок рас-

плавляется в пламени специальной горелки и

распыливается

струей сжатого воздуха.

Этот способ напыления пластмасс применяют для устранения

неровностей после правки на поверхности кузовов. При этом

используется специальный порошок

ПФН-12

или ТПФ-37. Перед

нанесением покрытия поверхность кузова очищают от старой

краски и ржавчины, обезжиривают, а затем придают ей шерохо-

ватость при помощи электрошлифовальной машины крупнозер-

нистым кругом или дробеструйной обработкой. Подготовленный

таким образом участок поверхности кузова нагревают пламенем

газовой горелки до температуры

200°С

и только после этого

включают подачу порошка и производят напыление. Напылен-

ную поверхность перед окраской шлифуют шкуркой.

4. Применение синтетических клеев

Синтетические клеи применяют при ремонте автомобилей для

Приклеивания накладок на пробоины в баках, бачках радиато-

ров и других деталях, а также при восстановлении кузовов и для

Наклейки фрикционных накладок на тормозные колодки. В авто-

ремонтном производстве нашли применение следующие синтети-

ческие клеи: ВС-350, БФ-2, ВС-10Т,

МПФ-1,

ВК-200,

эпоксидные

клеи и др.

219

Перед склеиванием поверхности деталей тщательно очищают

от загрязнений, обезжиривают

растворителями-

и придают им

некоторую шероховатость. После этого на соединяемые поверхно-

сти наносят два-три слоя клея толщиной около 0,1 мм. Учитывая,

что большинство клеев (кроме эпоксидных) содержат летучие

растворители,

после

нанесения первого и последующих слоев *

клея их нужно подсушить. Время выдержки при

подсушивании»

зависит от марки клея и обычно приводится в правилах приме-

нения. Так, например, при применении клея

ВС-10Т,

который ис-

пользуют для наклейки фрикционных накладок на тормозные ко-

лодки, необходимо после нанесения первого слоя клея выдер-

жать деталь на воздухе в течение

15—20

мин, а после нанесения

второго слоя — в течение

10—15

мин.

'Выдержка

на воздухе

может быть заменена сушкой в сушильном шкафу в течение

5 мин при температуре 60°С.

После подсушивания клея соединяют склеиваемые поверхно-

сти. При этом очень важно строго выдержать режим отвержде-

ния клея: усилие прижатия поверхностей, температуру и длитель-

ность выдержки при отверждении.

Так, при применении клея

ВС-10Т

должно быть обеспечено

удельное давление между соединяемыми поверхностями в пре-

делах

0,5—1,0

МПа. Отверждение должно производиться при

• температуре 180°С путем общего нагрева деталей в течение 45

мин или путем местного нагрева склеиваемых поверхностей

электронагревателем, паяльной лампой и другими источниками

тепла. Охлаждение

деталей

после склеивания необходимо произ-

водить медленно.

»•/

Склеивание синтетическими клеями — это сравнительно

простой и экономически эффективный процесс соединения

деталей, обеспечивающий в то же время высокую проч-

ность.

В заключение необходимо указать, что при работе с синтети-

ческими клеевыми составами и особенно с эпоксидными смола-

ми необходимо строго соблюдать правила техники безопасности,

так как многие вещества, входящие в их состав, являются ток-

сичными и огнеопасными.

5. Организация рабочего места и техника безопасности

Участок восстановления деталей с применением синтетичес-

ких материалов должен быть изолирован от других производст-

венных помещений.

На рабочем месте восстановления деталей должно быть ус-

тановлено следующее основное оборудование: рабочий стол,

стеллаж для деталей, вытяжной шкаф для приготовления эпок-

сидных составов, сушильный шкаф. Все оборудование должно

быть расположено так, чтобы обеспечить необходимую рабочую

зону и в то же время, чтобы рабочий не делал лишних движе-

ний.

220

Пластические массы в отвержденном состоянии, как правило,

не

токсичны и совершенно безопасны. Однако отдельные компо-

ненты, входящие в их состав, вредны для здоровья работающих.

К таким компонентам относятся отвердители и пластификаторы.

Опасна работа со стекловолокном. Вредно действуют на здоро-

вье

также продукты разложения пластмасс при их перегреве.

Поэтому при работе с пластмассами необходимо рабочие

места оборудовать вытяжной вентиляцией. Общая вентиляция

участка должна быть приточно-вытяжной с

4—5-кратным

обме-

ном

воздуха в час. .

Помимо общезащитных средств, рабочих необходимо обеспе-

чить индивидуальными средствами защиты.

Работать

с жидкими

компонентами следует в резиновых перчатках, а со стеклотка-

нью

_

в

респираторе и защитных очках. На рабочем месте дол-

жны быть вывешены подробные инструкции по правилам без-

опасной работы.

Раздел IV

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ И РЕМОНТА

УЗЛОВ И ПРИБОРОВ

Глава

1

ОБЩИЕ ПОЛОЖЕНИЯ

1. Классификация видов технологических процессов

Проектирование технологического процесса имеет целью уста-

новление оптимальной последовательности и способов обработки

отдельных поверхностей и всей детали в целом, подбор необхо-

димого оборудования, оснастки и инструмента для обработки и

контроля, определение оптимальных режимов обработки и тех-

нических норм времени на выполнение работ за счет знания за-

кономерностей и особенностей ремонтного производства. Глав-

ным требованием к технологии восстановления деталей являет-

ся обеспечение требуемого уровня служебных свойств деталей

при заданной производительности труда с наименьшими общест-

венными затратами.

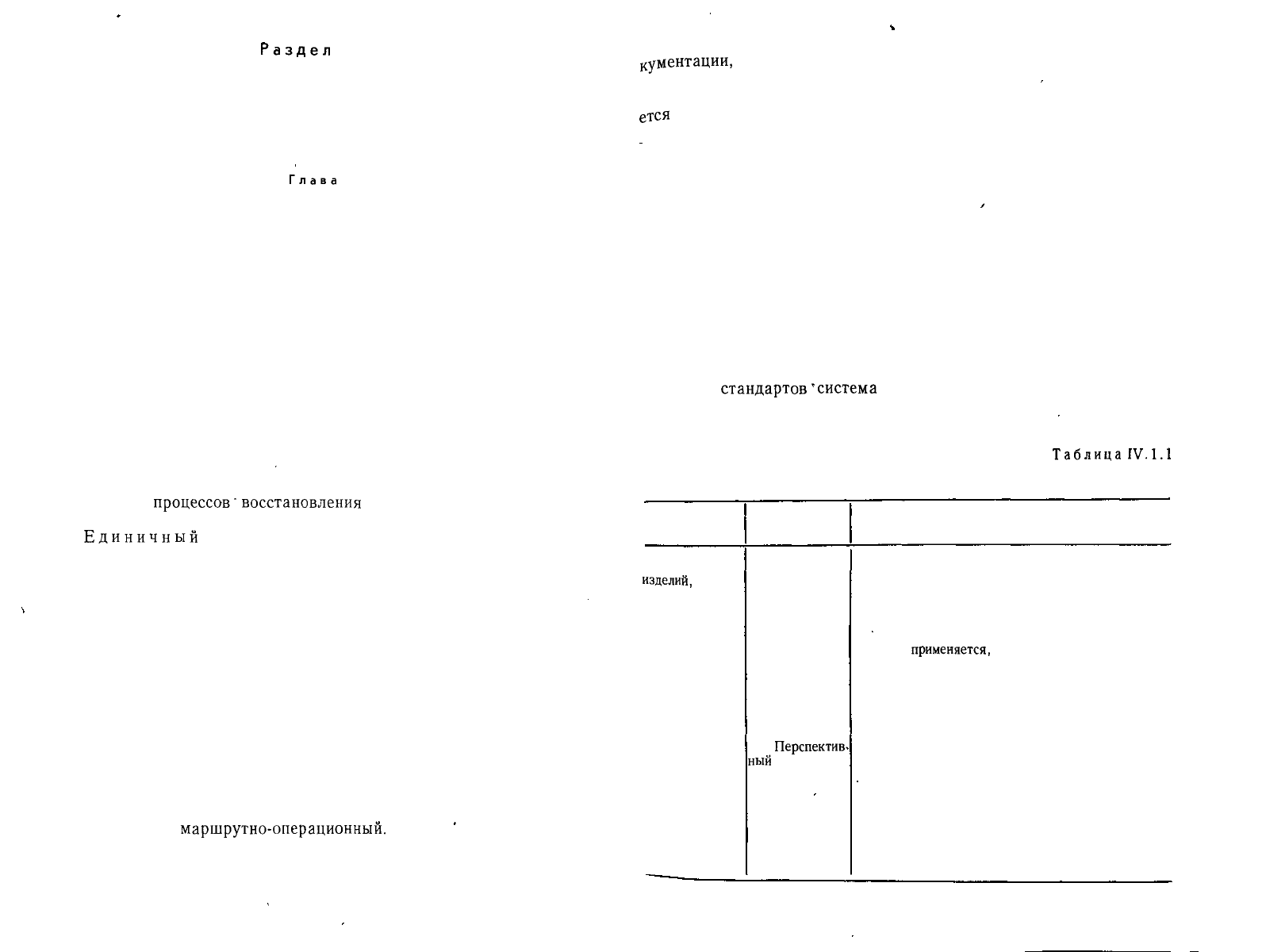

В настоящее время стандартом установлены два вида техно-

логических

процессов"восстановления

деталей: единичный и ти-

повой.

Единичный

технологический процесс относит-

ся к изделиям одного наименования, типоразмера и исполнения

независимо от типа производства.

Типовой технологический процесс характери-

зуется единством содержания и последовательности большинства

технологических операций и переходов для групп изделий с об-

щими конструктивными признаками.

Каждый вид технологического процесса характеризуется сле-

дующими признаками:

а) основным назначением процесса: рабочий, перспективный.

Рабочий технологический процесс выполняется по рабочей

технологической и (или) . конструкторской документации.

Перспективный технологический процесс соответствует сов-

ременным достижениям науки и техники, методы и средства осу-

ществления которого полностью или частично предстоит освоить

на предприятии;

б) степенью детализации содержания процесса: маршрутный,

операционный,

маршрутно-операционный.

Маршрутный технологический процесс выполняется по доку-

ментации, в которой содержание операций излагается без ука-

зания переходов и режимов обработки.

222

Операционный технологический процесс выполняется по до-

кументации,

в которой содержание операций излагается с ука-

занием переходов и режимов обработки.

Маршрутно-операционный технологический процесс выполня-

ется

по документации, в которой содержание отдельных опе-

раций излагается без указания переходов и режимов обра-

ботки.

Указания по применению технологических процессов, харак-

теризующихся степенью детализации содержания процесса, ус-

танавливаются отраслевыми стандартами.

,

Подсистема проектирования технологических процессов яв-

ляется составной частью системы технологической подготовки

производства.

Под технологической подготовкой производства понимается

совокупность взаимосвязанных процессов, обеспечивающих тех-

нологическую готовность предприятия к выпуску изделий задан-

ного уровня качества при установленных сроках, объеме выпус-

ка и затратах.

В СССР создана Единая система технологической подготов-

ки производства (ЕСТПП), т. е. установленная на базе государ-

ственных

стандартов'система

организации и управления техно-

логической подготовкой производства, непрерывно совершенст-

вуемая на основе новейших достижений науки и техники и уп-

Таблица

IV.

1.1

Классификация технологических процессов

Признаки

классификации

Количество

изделий,

охва-

тываемых про-

цессом

Основное

назначение

Наименование

технологического

процесса

Единичный

Типовой

ный

Рабочий

Перспектив-

Указания по применению

Применяется для восстановления (изготовле-

ния) изделий одного наименования, типоразмера и

исполнения независимо от типа производства

а) применяется как информационная основа

при разработке рабочего технологического про-

цесса;

б)

применяется,

как рабочий технологичес-

кий процесс при наличии для изготовления дета-

ли базы для разработки стандартов на типовые

технологические процессы

Применяется для (восстановления) изготов-

ления конкретного изделия в соответствии с

требованиями рабочей технической документации

Разрабатывается как информационная основа

для проектирования рабочих технологических

процессов при техническом и организационном

перевооружении производства. Рассчитан на при-

менение более совершенных методов обработки,

более производительных и экономически эффек-

тивных средств технологического оснащения, а

также на изменение принципов организации про-

изводства

223

равляющая развитием технологической подготовки производства

на уровнях общесоюзном, отраслевом, предприятий или объе-

динений.

Указания по применению технологических процессов

приве-

дены в табл.

IV.

1.1.

2. Структура технологического процесса

При разработке проекта технологического процесса восста-

новления деталей важно определить число операций, на которые

этот процесс должен быть расчленен.

Операция — законченная часть технологического процес-

са, выполняемая на одном рабочем месте одним рабочим (или

группой рабочих) непрерывно над определенной деталью или

сборочной единицей (или совокупностью деталей, сборочных

единиц).

Установ — часть операции, выполняемая при одном за-

креплении обрабатываемой детали и одной настройке оборудо-

вания.

Позиция — каждое из возможных фиксированных поло-

жений перемещающейся части приспособления с неизменно за-

крепленной деталью относительно оборудования, на котором

производится работа.

Переход — часть операции, при которой обрабатывается

один или несколько участков поверхности детали одним и тем

же инструментом (или группой инструментов) при неизменном

или закономерно изменяющемся режиме работы оборудования.

Применительно к сборке переход характеризуется неизменно-

стью сопрягаемых поверхностей и применяемого при этом инст-

румента

(приспособления).

Переход при обработке резанием мо-

жет быть разделен на проходы.

Проход

— часть перехода, связанная со снятием слоя

металла при однократном движении инструмента или груп-

пы инструментов относительно обрабатываемой поверхно-

сти детали.

Прием

— часть операции, представляющая собой совокуп-

ность действий, связанных каким-либо одним целевым назначе-

нием (установки изделия в приспособление, а также включение

станка).

Основным

фактором,

определяющим степень дифференциа-

ции технологического процесса, является

характер

производства

и связанный с ним объем выпуска продукции. Под объемом вы-

пуска понимается количество изделий определенного наименова-

ния, типоразмера и исполнения, ремонтируемых предприятием в

течение планируемого интервала времени.

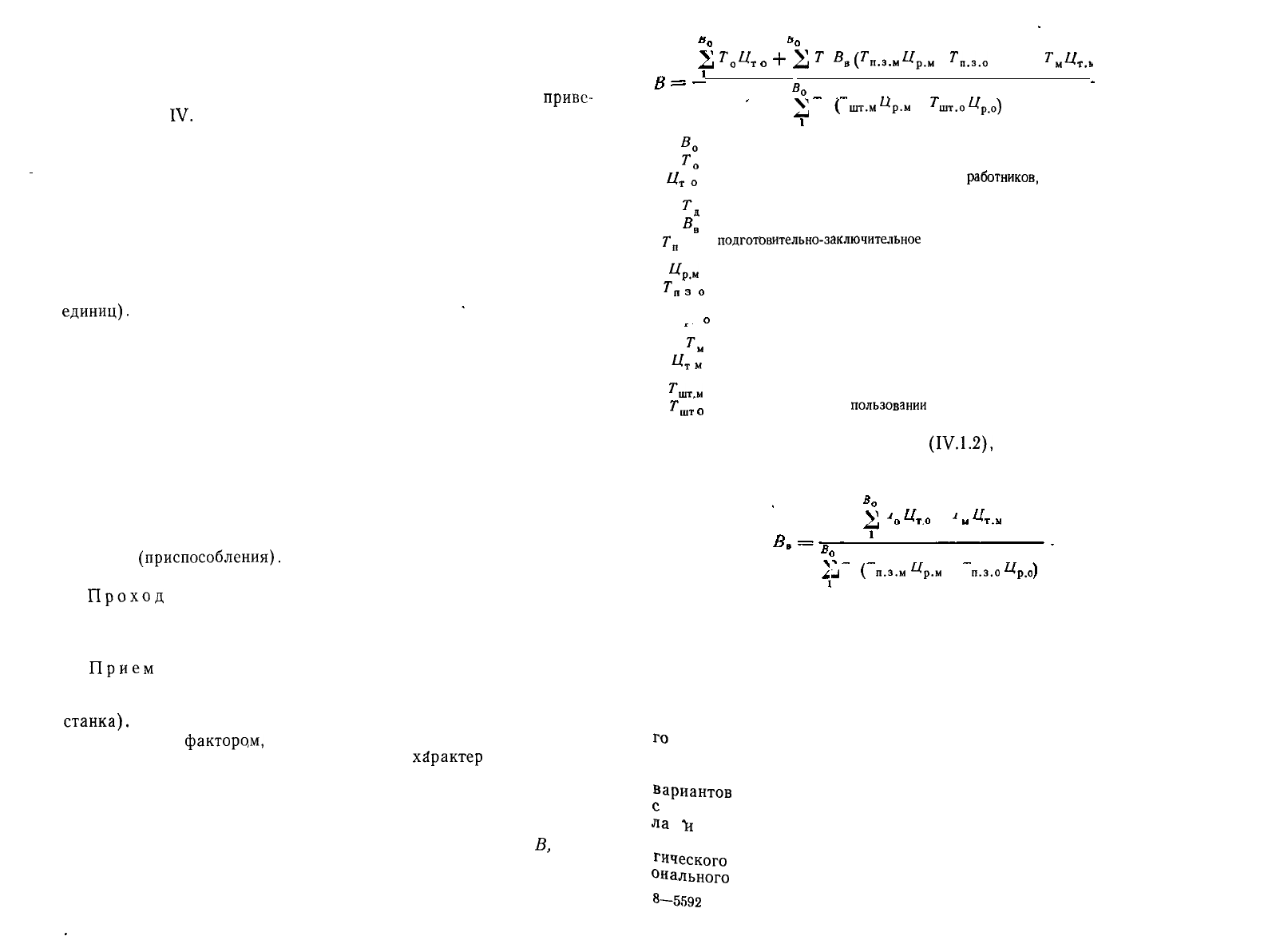

При выборе оптимальной технологии размер выпуска

В,

вы-

ше которого оптимальной является операционная технология, а

ниже — маршрутная, определяется по формуле:

224

Т

о

Ц*

о

+

2

Т

В

я

(7-

п

.

8

.м

Z/

p

.

M

-

7-

п-3

.

0

Ц ) -

Т

ы

Ц

чл

1

в

0

^,

о

(

шт.м

^р.м

^

шт.о

^р.о)

-, (IV.1.1)

где

В

0

— количество операций;

Т

0

— время разработки и оформления операционной карты;

Ц

т

0

— средняя стоимость единицы времени

работников,

разрабатывающих опе-

рационную карту;

Г

д

— число лет действия технологии;

В

е

— среднее число партий одинаковых деталей в год;

Т

п

з м —

подготовительно-заключительное

время на операцию при применении

'• маршрутных карт;

Ц

рм

— стоимость единицы времени рабочего, работающего по маршрутным картам;

Т„

з

0

— подготовительно-заключительное время на операцию при применении опе-

рационных карт;

Ц -

0

— стоимость единицы времени рабочего, работающего по операционным

картам;

Т

и

— время разработки и оформления маршрутной карты;

Z/

T

M

— средняя стоимость единицы времени работников, разрабатывающих марш-

рутную карту;

Г

штм

—

штучное

время

при

пользовании маршрутной картой;

Т

шг

0

— штучное время при

пользовании

операционной картой.

Если штучное время не меняется, то вместо формулы (IV.1.1)

следует пользоваться формулой

(IV.1.2),

определяющей число

партий в год, выше которого оптимальной является операцион-

ная технология, а ниже — маршрутная:

.\

т

'

_ т

1

^

д

(

п.з.м

^р.м

п.з.о

^р.о

(IV.1.2)

Проектирование технологических процессов носит системный

характер, так как для выбора оптимального варианта проводит-

ся комплексный анализ технической, организационной, экономи-

ческой и социальной целесообразности конкурирующих вариантов.

Анализ технической целесообразности заключается в уста-

новлении возможности восстановления деталей, сборочных еди-

ниц и автомобилей в полном соответствии с техническими усло-

виями и выявлении преимуществ и недостатков рассматриваемо-

го

варианта с точки зрения повышения технического уровня про-

изводства.

Анализ организационной целесообразности сопоставляемых

вариантов

состоит в выявлении их преимуществ и недостатков

с

точки зрения сокращения длительности производственного цик-

ла

'и

обеспечения ритмичности производства.

При социальном анализе целесообразности варианта техноло-

гического

процесса учитывается возможное изменение професси-

онального

и квалификационного состава рабочих, повышение

8—5592 225

уровня механизации и автоматизации труда, улучшение условий

труда.

Экономический анализ состоит из расчета затрат, обусловлен-

ных осуществлением сравниваемых вариантов процесса, из рас-

чета годового экономического эффекта, определения области эко-

номически выгодного применения сравниваемых средств, установ-

ления их параметров, сроков функционирования и степени влия-

ния на технико-экономические показатели предприятия.

3. Типизация и стандартизация технологических процессов

восстановления деталей

Одним из путей повышения эффективности проектирования

технологических процессов является проведение технологической

унификации процессов. Технологическая унификация позволяет

сократить сроки технологической подготовки производства и вы-

полнить ее на более высоком организационно-техническом уровне

при меньших затратах материальных и трудовых ресурсов.

Основными направлениями технологической унификации, на-

шедшими широкое применение, являются

типизация

технологиче-

ских процессов и групповой метод обработки деталей.

Под типизацией технологических процессов понимается раз-

бивка деталей на конструктивно-технологические классы (типы)

и составление для каждого из них типового технологического

процесса.

Сущность процесса типизации технологических процессов за-

ключается в следующем.

1. Детали различных изделий группируют в классы,

подклас-

сы и типы в зависимости от конфигурации, размеров, точности и

качества поверхности. Например, классами деталей являются ва-

лы, зубчатые колеса, втулки, корпуса и др. В свою очередь эти

классы могут быть разбиты на подклассы в зависимости от фор-

мы деталей (для валов подклассами могут быть валы гладкие,

ступенчатые и т.

д.).

Подклассы делятся на типы, в которые входят однотипные

детали, отличающиеся между собой размерами.

2. Для каждого класса технологически сходных деталей раз-

рабатывают типовой технологический процесс, который можно

применять при обработке каждой детали, входящей в класс.

3. Типовой процесс содержит принципиальные указания о ме-

тодах обработки деталей данного класса, план операций обра-

ботки деталей определенного подкласса или типа, полную после-

довательность операций и переходов обработки деталей опреде-

ленного типа.

4. При построении типового технологического процесса систе-

матизируют достижения промышленных предприятий и научные

исследования, касающиеся восстановления подобных деталей.

Типизация технологических процессов строится на базе клас-

сификации и типизации объектов производства Технологическая

226

классификация деталей представлена

в'

Технологическом класси-

фикаторе деталей машиностроения и приборостроения.

В классификаторе принята

14-значная

структура технологиче-

ского кода детали, состоящая из двух частей: кодов классифика-

ционных группировок основных признаков (постоянная часть ко-

да) и признаков, определяющих вид детали (переменная часть).

Для группирования деталей по их конструкторско-технологи-

ческому подобию используется конструкторско-технологический

код деталей, составленный из кода классификационных группи-

ровок конструктивных признаков и технологического кода детали.

В каждом отдельном случае в конкретных производственных

условиях допускается использование различных частей и сочета-

ний частей конструкторско-технологического кода деталей в за-

висимости от характера решаемых задач, а также введение до-

полнительных признаков и кодов (после кодов по данному клас-

сификатору). При этом возможно применение части кода конст-

рукторских классификационных группировок с необходимой сте-

пенью детализации.

При разработке технологического классификатора деталей уч-

тено деление деталей на классы, подклассы и группы при класси-

фикации по конструктивным признакам, т. е. предусмотрена зави-

симость размерной характеристики от геометрической формы дета-

ли. В связи с этим при использовании конструкторско-технологи-

ческого кода для решения конкретных задач разрешается исполь-

зовать код конструкторских классификационных группировок с

любой степенью детализации. Технологический классификатор де-

тали создает предпосылки для решения следующих задач:

группирования деталей по конструкторско-технологическому

подобию для разработки типовых технологических процессов и

внедрения

группового

метода обработки;

подетальной специализации цехов, участков;

унификации и стандартизации технологических процессов;

подбора технологического оборудования;

разработки укрупненного маршрута обработки.

Этапы проектирования типовых технологических процессов.

При разработке типовых процессов используются базовая, руко-

водящая и справочная информации.

Базовая информация включает сведения, имеющиеся в конст-

рукторской документации, и программу восстановления деталей.

Руководящая информация включает сведения о технологиче-

ских процессах, методах управления

ими,

об оборудовании и ос-

настке содержащихся в стандартах, о документации и производ-

ственных инструкциях. Справочная информация содержит сведе-

ния о методах обработки, режимах обработки, припусках, нормах

расхода материалов и др.

Разработка типовых процессов восстановления деталей осу-

ществляется в следующей последовательности.

1. Классификация деталей ремонтного фонда. На этом этапе

создаются группы деталей, обладающих общностью конструктор-

8* 227

ско-технологических

характеристик.

Выбираются

типовые

пред

ставители групп.

2. Количественная оценка групп деталей. Определяется тип

производства для каждого типового представителя групп (еди-

ничное, серийное, массовое) с учетом частот появления дефектов

и их сочетаний.

3. Анализ типовых представителей групп по чертежам и техни-

ческим условиям, программам выпуска и типа производства.

Разрабатываются варианты схем технологических маршрутов

восстановления деталей.

4. Выбор технологических баз. При выборе технологических

баз оценивается точность и надежность базирования.

5. Выбор методов устранения дефектов. На этом

этапе

выби-

раются методы устранения дефектов, определяются их технико-

экономические показатели.

;

6. Составление вариантов технологических маршрутов обра-

ботки. При этом определяется последовательность операций

и;

определяются группы оборудования по операциям.

7. Разработка технологических операций. К числу задач, ре-

шаемых на этом этапе, относятся:

рациональное построение технологических операций;

выбор структуры операции;

установление рациональной последовательности переходов в

операции;

выбор оборудования,

обеспечивающего

оптимальную произ-

водительность при условии обеспечения требуемого качества;

расчет загрузки технологического оборудования;

выбор конструкции оснастки;

установление принадлежности выбранной конструкции к стан-

дартным системам оснастки;

установление исходных данных, необходимых для расчетов, и

расчет припусков на обработку и межоперационных припусков;

установление исходных данных, необходимых для расчетов оп-

тимальных режимов обработки и их расчет;

установление норм времени и разрядов исполнителей.

8. Расчет

точности,

производительности и экономической эф-

фективности вариантов типовых технологических процессов. На

этом этапе выбирается оптимальный вариант типового техноло-

гического процесса восстановления деталей.

9. Оформление типовых технологических процессов. Разраба-

тываются, согласовываются и утверждаются необходимые техно-

логические документы в соответствии с требованиями ЕСТД.

Высшей ступенью типизации технологических процессов является

их

стандартизация.,

Стандартизация типовых технологических процессов. Основ-

ными целями стандартизации типовых технологических процес-

сов являются: установление правовой формы типизации; устране-

ние разнообразия в технологии изготовления однотипных изде-

лий; сокращение объема разрабатываемой документации; сокра-

228

щение

трудоемкости при разработке технологических процессов.

Стандарт разрабатывают на типовой технологический процесс,

состоящий из комплекса технологических операций, обеспечива-

ющих высокое качество изделий, и на технологические операции,

имеющие самостоятельное значение для обеспечения качества

из-'

делия.

Стандарт на типовой технологический процесс должен

уста-'

навливать показатели и требования, определяющие качество вы-

пускаемых изделий и производительность труда, маршрут про-

хождения изделия по операциям и основные средства техноло-

гического оснащения, включая средства контроля и испытания.

К числу элементов технологии, подлежащих стандартизации,

относятся: состав и последовательность технологических опера-

ций (типовая схема

восстановления);

межоперационные требова-

ния; технологическая операция; средства технического оснаще-

ния; режимы обработки; схемы базирования; технологическая до-

кументация и др.

В стандарте на типовой технологический процесс

могут

быть

установлены требования к операциям, оборудованию, технологи-

ческой оснастке, режимам обработки, материалам и т. п. в зави-

симости от основного параметра изделия (толщины материала,

его механических свойств, конфигурации, толщины покрытия

и

др.).

Кроме

того, в стандартах на типовые технологические про-

цессы (операции) могут быть приведены справочные данные, не-

обходимые для пояснения и дополнения содержания стандарта:

перечень рекомендуемых средств технологического оснащения;

чертежи общих видов

оригинальных

средств технологического ос-

нащения; типовые схемы расположения рабочих мест и оборудо-

вания; рекомендации и предложения по модернизации оборудо-

вания

и

применяемой оснастки.

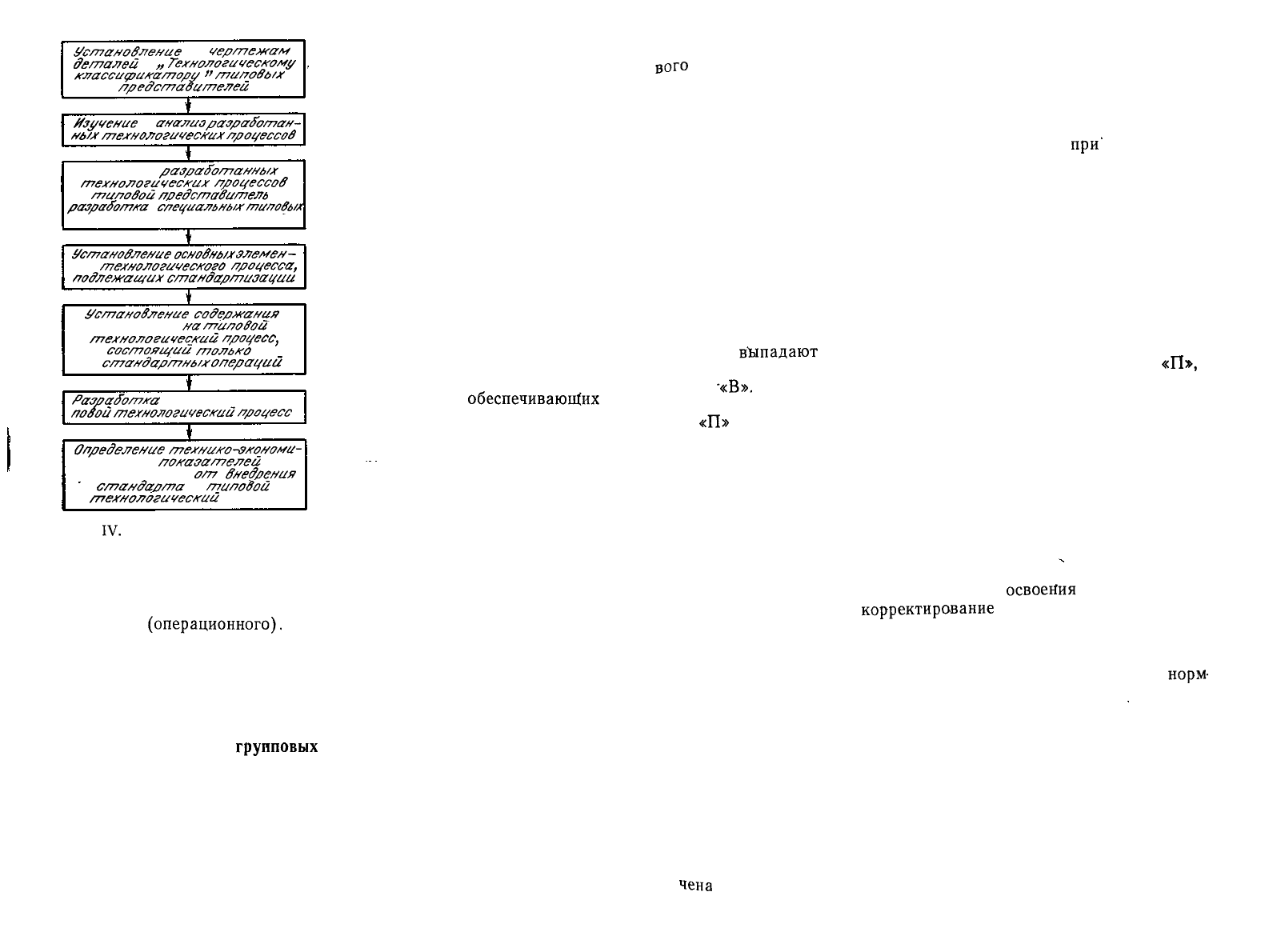

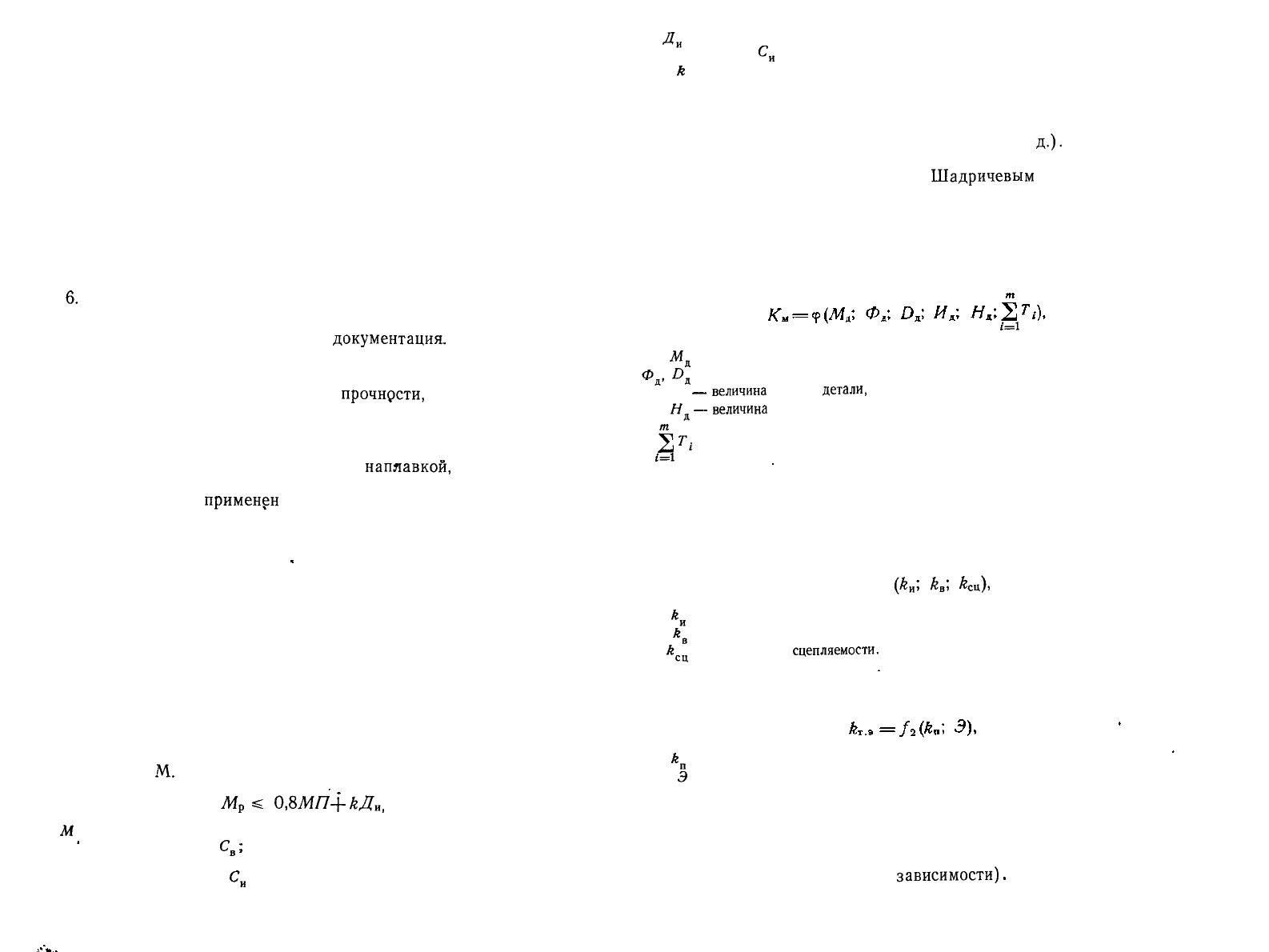

Последовательность работы по типизации и стандартизации

технологических процессов

показана

на приведенной схеме

(рис. IV.1.1).

При смене объектов производства технологический цикл пре-

терпевает изменения, однако выполнение отдельных технологиче-

ских процессов и операций остается неизменным. Поэтому стан-

дарты на типовые технологические процессы целиком или с

не«

которыми дополнениями могут быть использованы при разработ-

ке новой технологии. Применение таких стандартов позволяет

значительно улучшить технико-экономические показатели произ-

водства

и качества выпускаемых изделий.

Групповой метод обработки деталей представляет собой спо-

соб

унификации технологии производства, при котором для групп

однородных

по тем или иным конструкторско-технологическим

признакам

деталей устанавливаются высокопроизводительные

м

етоды

обработки с использованием быстропереналаживаемой

оснастки.

229

Установление

по

чертежам

деталей

и

„

Гехнологическому

классификатору

"

типове>/х

представителей

Изучение

и

анализ

разработан-

ных

технологических

процессов

ffbffop

paapafomaHHufx

технологических

процессов

на

типовой

представитель

или

разработка

специальны*/лиловых

технологических процессов

Установление

основнл/х

элемен-

тов

/педологического

процесса,

подлежащих

стандартизации

Установление

содержания

стандарта

на

типовой

технологический

процесс,

состоящий

только

из

стандартнь/х

операций

Разработка

стандарта на ти-

повой

технологический

процесс

Наиболее общие задачи, ре-

шаемые групповым методом, сво-

дятся к специализации, техноло-

гической концентрации, к совме-

щению времени основных и

вспомогательных элементов опе-

раций и т. п.

Принципиальные основы это-

го метода заключаются в клас-

сификации и группировании де-

талей, видов работ и технологи-

ческих процессов; классифика-

ции групповых приспособлений и

инструментальных наладок, це-

левой модернизации и специали-

зации оборудования, внедрении

групповых поточных линий.

Групповым технологическим

процессом называется совокуп-

ность групповых технологиче-

ских операций,

обеспечивающих

изготовление деталей группы

(или нескольких групп) по об-

щему технологическому маршру-

ту. При групповом технологиче-

ском маршруте не исключено

прохождение некоторых пред-

ставителей или целых групп с

пропуском отдельных операций.

Группой (операционной) на-

зывается совокупность деталей,

характеризуемая при обработке

общностью оборудования, оснастки, наладки и технологического

процесса

(операционного).

При создании групп принимают во

внимание габариты деталей, так как они определяют типаж обо-

рудования и размеры технологической оснастки. Кроме того, учи-

тываются геометрическая форма, общность поверхностей, подле-

жащих обработке, точность и чистота обрабатываемых поверхно-

стей, однородность заготовок, серийность, экономичность про-

цесса.

При построении

групповых

процессов механической обработ-

ки за базовую берут характерную деталь данной группы, назы-

ваемую комплексной. Под комплексной понимается реальная или

условная (искусственно созданная) деталь, содержащая в своей

конструкции все основные элементы, характерные для изделий

данной группы, и являющаяся ее конструктивно-технологическим

представителем. Основные элементы — поверхности, определяю-

щие конфигурацию детали и технологические задачи, решаемые

в процессе обработки.

230

Определение

технико-экономи-

ческих

показателей

эффективности

опт

6"недреная

стандарта

на

типовой

технологический

процесс

Рис.

IV.

1.1. Последовательность ра-

боты по типизации и стандартизации

технологических процессов

Комплексная деталь служит основой при разработке группо-

вого

процесса и инструментальных групповых наладок. Под груп-

повой наладкой понимается подготовка станка и его оснастки,

обеспечивающая обработку всех изделий данной группы с не-

сложной подналадкой. Следовательно, составленный на комп-

лексную деталь технологический процесс с небольшими дополни-

тельными подналадками оборудования применим

при"

изготовле-

нии любого представителя данной группы.

4. Стадии разработки и виды технологической документации

Единая система технологической документации (ЕСТД) пре-

дусматривает стадии разработки технологической документации,

увязанные со стадиями конструкторской разработки изделия, ко-

торым даны соответствующие литеры.

Авторемонтное производство не связано с эскизным и техни-

ческим проектированием изделий, изготовлением и испытанием

опытных образцов изделий, поэтому для него из стадий проекти-

рования

выпадают

соответствующие этапы. Для авторемонтного

производства характерны стадии разработки с литерами:

«П»,

«А» и

'«В».

На стадии проектирования технологического процесса с лите-

рой

«П»

производятся:

изучение технологической документации на изготовление де-

талей на автостроительных заводах;

проведение исследований по изысканию способов восстанов-

ления или ознакомление с ранее разработанными способами вос-

становления;

выбор технологических баз;

определение порядка операций;

назначение контрольных операций.

На стадии разработки технологического процесса с литерой

«А» для установочной серии (в стадии

освоейия

ремонта новой

модели) производится

корректирование

технологического про-

цесса с выдачей задания на конструирование оборудования, при-

способлений и специальных инструментов. Далее производится

разработка карт технологического процесса с выбором оборудо-

вания, приспособлений, инструментов, режимов обработки и

норм-

времени.

На стадии разработки технологического процесса с литерой

«В» для установившегося серийного или массового производства

выполняется корректирование технологической документации с

литерой «А» и фиксирование окончательно отработанного и про-

веренного в производстве полностью оснащенного технологиче-

ского процесса

Государственный стандарт предусматривает 14 наименований

технологических документов, среди которых наиболее важные

следующие.

Маршрутная карта с условным обозначением МК предназна-

чена

для описания технологического процесса, включая контроль

231

и перемещение по всем операциям в технологической последова-

тельности с указанием данных об оборудовании, оснастке, тру-

довых и других нормативах в соответствии с установленными

формами, и используется для планирования производства.

Операционная

карта,

обозначаемая ОК, предназначена для

описания операций технологического процесса изготовления (вос-

становления) изделий с расчленением операций на переходы, с

указанием режимов технологической обработки, данных о сред

ствах технологического оснащения, расчетных норм и трудовых

нормативов и используется как инструкционная карта для прос-

тых случаев анализа приемов работы и норм времени.

Карта эскизов с условным обозначением КЭ предназначена

для графической иллюстрации технологического процесса и его

элементов.

Технологическая инструкция, обозначаемая ТИ, предназначе-

на для описания приемов работы, методики

контроля,

правил

пользования оборудованием и приборами, мер безопасности и

физико-химических явлений, происходящих при реализации тех-

нологического процесса.

Для авторемонтного производства необходимы следующие до-

кументы: МК, ОК, КЭ, ТИ (ТИ в исключительных случаях на

операции, определяющие качество изделий и требующие допол-

нительных

разъяснений).

МК, КЭ составляют согласно ГОСТ

3.1105—74,

который пре-

дусматривает: для МК — формы 2 и

2а;

для КЭ — формы 5 и

5а. Эскизы изделий согласно ГОСТ

3.1104—74

допускается вы-

полнять от руки без соблюдения масштаба. Обработанные по-

верхности изделий обводят сплошной линией толщиной от

2Ь

до

36

(где b — толщина сплошной основной линии по ГОСТ

2.303—68

от 0,6 до 1,5 мм). Обрабатываемые поверхности нуме-

руют арабскими цифрами в кружочках диаметром

6—8

мм.

ГОСТ

3.1107—73

устанавливает единые условные графические

обозначения опор и зажимов, применяемых в технологической

документации. Для ТИ предназначены формы 6 и 6а.

Операционные карты ОК для авторемонтных предприятий со-

ставляют по следующим формам:

для механической обработки ГОСТ

3.1404—74

— формы 1

и

1а;

для газосварочных работ ГОСТ

3.1406—74

— формы 6 и 6а;

для электросварочных работ ГОСТ

3.1406—74

— формы

1 и 1а;

для гальванических работ ГОСТ

3.1408—74

— формы 1 и 1а.

5. Маршрутная технология восстановления деталей

В результате контроля и сортировки детали, подлежащие вос-

становлению, делят по маршрутам. Возможны две организацион-

ные формы: подефектная и маршрутная технологии. Подефект-

232

ную технологию разрабатывают на отдельные дефекты деталей,

маршрутную — на комплекс дефектов, принятых для определен-

ного маршрута.

Известно, что детали, требующие восстановления, имеют, как

правило, не один дефект. Кроме того, дефекты на деталях пов-

торяются в определенных сочетаниях и подчиняются закономер-

ностям, зависящим от конструктивной и технологической харак-

теристики детали и условий эксплуатации. Поэтому сортировать

детали по маршрутам нужно с учетом действительного сочета-

ния дефектов.

На первой стадии существования авторемонтного производ-

ства технологию разрабатывали на

каждый^

дефект в отдельно-

сти. Такую технологию называли подефектной технологией вос-

становления деталей.

Однако'для

авторемонтных предприятий с

большой производственной программой при концентрации и спе-

циализации авторемонтного производства применение подефект-

ной технологии нецелесообразно и экономически неоправдано.

Подефектная технология имеет ряд существенных недостатков:

комплектование партий восстанавливаемых деталей осуществля-

ют только по наименованиям без учета однотипности имеющихся

сочетаний дефектов; партию деталей, запущенных в производст-

во, нельзя восстанавливать по единому технологическому про-

цессу. В результате каждая деталь партии требует выполнения

восстановительных операций в соответствии с имеющимися на

ней дефектами. Такая партия в производстве не сохраняется до

конца, в результате чего учет значительно затрудняется. При

об-

работке партии деталей с разными сочетаниями дефектов услож-

няется учет трудовых и материальных затрат.

Очевидно, что при этих условиях невозможен запуск в про-

изводство больших партий деталей и нецелесообразно примене-

ние специализированного оборудования и оснастки.

Осложняется контроль за соблюдением последовательности

выполнения восстановительных операций, предусмотренных техно-

логией, а также правильностью движения детали по цехам за-

вода.

Все сказанное привело к тому, что применение подефектной

технологии на авторемонтных заводах стало неэффективным.

Опыт капитального ремонта автомобилей промышленными мето-

дами послужил основанием для создания новой организации

производственного процесса восстановления деталей по системе

маршрутной технологии. Под маршрутной технологией понима-

ется технология, составленная на комплекс дефектов, — марш-

РУт. При этом технологический процесс составляют не механиче-

ским сложением технологических процессов устранения каждого

Дефекта в отдельности. Состав операций определяют естествен-

ным сочетанием дефектов, выявленных в результате дефектации

Деталей.

Маршрут должен предусматривать и технологическую взаимо-

связь сочетаний дефектов со способами восстановления. Марш-

233

рутная технология является необходимой при массовом восста-

новлении деталей автомобиля промышленными методами. Толь-

ко при маршрутной технологии создаются условия для примене-

ния современных технологических процессов. Все рассмотренное

выше позволяет сформулировать принципы, которыми необходи-

мо руководствоваться при разработке маршрутов.

Глава 2

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

1. Исходные данные для разработки технологического процесса

восстановления деталей

Исходными данными, которыми необходимо располагать при

проектировании технологических процессов, служат:

1. Годовая производственная программа ремонта автомоби-

лей, агрегатов и деталей.

2. Чертеж узла или сборочной единицы, в который входит

деталь. Данный чертеж позволяет проанализировать условия ра-

боты детали, требования к сборочной единице.

3. Рабочий чертеж детали. Рабочий чертеж изготовления де-

тали на автомобилестроительном заводе необходим для представ-

ления о допустимых погрешностях на размеры детали, ее фор-

му и расположение поверхностей, марке материала детали и до-

полнительных требованиях к детали или ее элементам.

4. Технологический процесс изготовления детали на автомо-

билестроительном заводе. Важнейшим условием обеспечения

требуемого уровня качества восстановления деталей является

технологическая преемственность между процессами изготовле-

ния и восстановления деталей. Это условие определяет исключи-

тельную ценность сведений о технологическом процессе изготов-

ления деталей для технолога авторемонтного производства.

5. Ремонтный чертеж детали. Ремонтный чертеж выполняется

в соответствии с требованиями, установленными ГОСТом на ре-

монтную документацию. Он должен иметь: необходимое количе-

ство проекций, размеров при правильной их расстановке, допус-

ки на погрешности формы и расположения поверхностей, допол-

нительные требования к детали.

6. Данные о числе повреждаемых поверхностей, характере

повреждений, о вероятных сочетаниях дефектов у изношенных

деталей, количестве деталей с определенными сочетаниями де-

фектов. Указанные сведения необходимы для: установления ра-

циональной последовательности устранения дефектов, формиро-

вания оптимальных размеров партий, запускаемых в производ-

ство, определения количества технологических маршрутов, вос-

становления деталей, выбора способов устранения дефектов.

234

7. Указания о предпочтительности применения методов обра-

ботки и способов устранения отдельных дефектов, об уровне вос-

становления служебных свойств детали. Большое разнообразие

способов устранения дефектов и высокие требования к качеству

восстановления деталей требуют знания объективных технологи-

ческих возможностей каждого способа, условий его применения

к конкретной детали, уровня восстановления

функциональных

свойств детали.

8. Справочные данные об оборудовании, его загрузке, руко-

водящие и нормативные технические материалы, сведения о пе-

редовом опыте ремонта деталей данного наименования. К числу

этих материалов относятся:

данные об оборудовании (технические характеристики, пас-

порта станков, каталоги, сведения о загрузке

оборудования);

операционные припуски и допуски

(нормали);

каталоги режущих, измерительных и вспомогательных инст-

рументов;

нормативы режимов резания, вспомогательного и подготови-

тельно-заключительного времени и времени на обслуживание

рабочего места и отдых рабочего;

таблицы величин врезания инструментов;

данные о твердости и относительной износостойкости отдель-

ных видов покрытий, полученные по результатам проведенных

научно-исследовательских работ;

единый тарифно-квалификационный справочник.

2. Методика и последовательность проектирования

технологических процессов восстановления деталей

Проектирование технологического процесса восстановления

детали включает в себя целый комплекс работ:

анализ технологического процесса изготовления детали;

анализ информации о частотах и характере повреждений от-

дельных поверхностей деталей;

систематизацию и анализ возможных способов устранения от-

дельных дефектов;

разработку состава и последовательности технологических

операций;

определение оптимальных объемов ремонтных работ;

выбор технологических баз;

выбор средств технического оснащения (оборудования, при-

способлений, обрабатывающего, вспомогательного и мерительно-

го

инструмента);

разработку оригинальных средств технического оснащения;

выбор режимов резания, схем базирования;

обоснование межоперационных допусков и припусков на об-

работку;

системный анализ разработанных вариантов технологического

процесса и выбор оптимального;

235

разработку технологической документации на технологический

процесс восстановления детали.

Разработка технологического процесса восстановления дета-

лей ведется в следующей последовательности.

1. Строятся возможные схемы вариантов технологических мар-

шрутов, основанные на предварительном анализе восстановления

подобных деталей и опыте технолога.

2. Устанавливаются структурные схемы вариантов выполне-

ния технологических операций.

3. Определяется оптимальный структурный состав операций.

4. На основе оптимальных структурных схем технологических

операций фврмируется оптимальный технологический маршрут

восстановления детали.

5. Производится производственная корректировка технологи-

ческого процесса восстановления детали.

6.

Производится техническое нормирование технологических

операций.

7. Составляется технологическая

документация.

Ремонт детали предусматривает восстановление ее работо-

способности, первоначальной посадки, размеров, геометрической

формы и взаиморасположения осей,

прочности,

твердости, герме-

тичности и др.

Устранять одни и те же дефекты возможно различными спо-

собами, например, изношенные места могут быть отремонтиро-

ваны хромированием, металлизацией,

наплавкой,

механической

обработкой и другими способами, и, наоборот, один и тот же

способ может быть

применен

для устранения разных дефектов.

Например, сварка применима для восстановления изношенных

участков детали, заварки трещин, наплавки резьбы и др.

3. Анализ возможности и целесообразности восстановления

деталей и выбор способов устранения дефектов

На основе данных конструкторской документации и резуль-

татов ускоренных испытаний деталей данного наименования для

запускаемых в производство автомобилей, а кроме того, на базе

априорной информации решается вопрос о возможности устране-

ния тех или иных дефектов, т. е. производится классификация

дефектов на устранимые и неустранимые.

Вопрос о целесообразности восстановления деталей того или

иного наименования может быть решен на основе зависимости,

предложенной

М.

А. Масино:

ЛГр

<

0,8МП

+

№«,

где

М

— расходы на ремонтные материалы в % от полной себестоимости восста-

новления деталей

С

в

;

МП — расходы на материал и полуфабрикаты в % от полной себестоимости из-

Д

и

— расходы на заработную плату в % от полной себестоимости изготовления

деталей

С

и

;

k

— коэффициент, зависящий от соотношения процентов накладных расходов

при производстве и при восстановлении деталей данного наименования.

Этой зависимостью можно пользоваться для определения це-

. лесообразности восстановления деталей, имеющих необходимый

запас прочности (механической, усталостной и т.

д.).

Выбор способа устранения дефектов производится на основе

критериев, разработанных В. А.

Шадричевым

и уточненных

М. А. Масино.

Критерий применимости позволяет из существующих спосо-

бов устранения дефекта выбрать те, которые наилучшим обра-

зом соответствуют данной детали.

Этот критерий описывается функцией

готовления деталей

С

и

;

236

.

i=\

где

М

д

— материал детали;

ф

д

,

£>

д

— форма и диаметр восстанавливаемой поверхности детали;

И

—

величина

износа

детали,

подлежащей восстановлению;

л

Я

д

—

величина

и характер воспринимаемой деталью нагрузки;

m

'^T

l

— сумма технологических особенностей способа, определяющих область его

i=i

рационального применения.

Критерий долговечности определяет работоспособность вос-

станавливаемых деталей. Он выражается через коэффициент дол-

говечности, под которым понимается отношение долговечности

восстановленной детали к долговечности новой детали данного

наименования. Этот коэффициент определяется как функция

К л — /1

(£

и

;

k

e

\

&

С

ц),

где

А

И

— коэффициент износостойкости;

*

в

— коэффициент выносливости;

*

сц

— коэффициент

сцепляемости.

Технико-экономический критерий является функцией двух ар-

гументов:

где

k

n

— коэффициент производительности способа;

Э

— показатель экономичности способа.

Руководствуясь приведенными критериями, можно выбрать

Рациональный способ устранения дефектов или их совокупностей.

Следует иметь в виду, что для различных конкретных деталей

формулы для определения значений критериев также имеют кон-

кретный вид (функциональные

зависимости)

.

237