Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

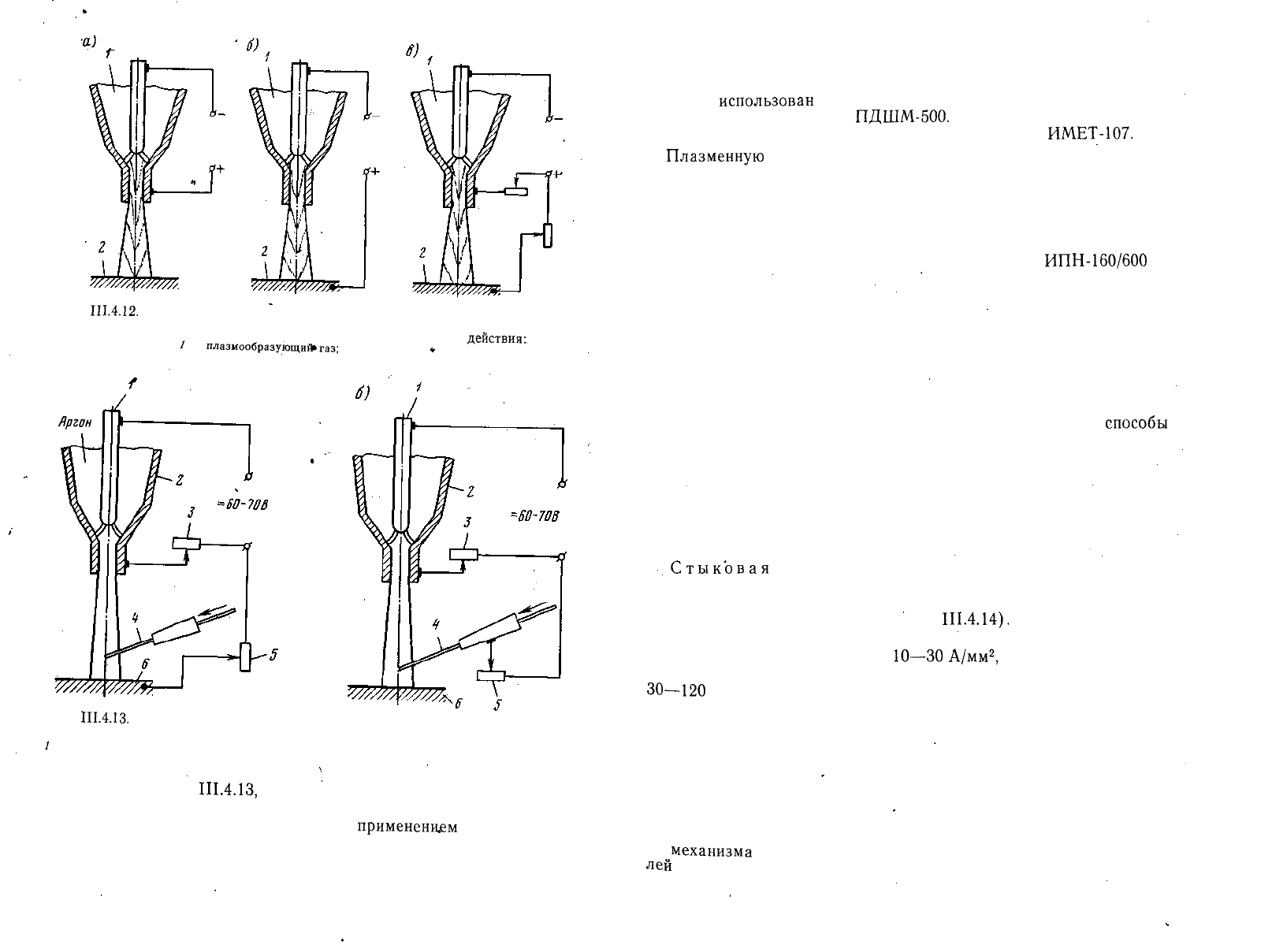

косвенного (о), прямого (б) и комбинированного (в)

действия:

/

—

плазмообразующий»газ;

2 — деталь

»

Рис.

III.4.12.

Схемы включения плазмотрона при получении плазменной струи

а)

Дрган

Рис.

III.4.13.

Принципиальные схемы наплавки плазменной струей комбиниро-

ванного (а) и косвенного (б) действия:

/

— катод; 2 — сопло (анод); 3 — реостат; 4 — электродная проволока; 5 — реостат;

6 — деталь

\

вом случае (рис.

III.4.13,

а) присадочная проволока вводится

в плазменную струю так же, как при газовой сварке. Наиболее

перспективной является наплавка с

применением

плазменной

струи косвенного действия токоведущей проволокой

(рис. III. 4.13, б). При этом методе наплавки нагрев детали до

требуемой температуры производится плазменной струей, а рас-

158

плавление присадочной проволоки — за счет дополнительной ду-

ги, горящей между катодом плазмотрона и проволокой.

Для подачи электродной проволоки в плазменную струю мо-

жет быть

использован

механизм подачи проволоки от сварочного

полуавтомата ПШ-54 или

ПДШМ-500.

Для получения плазмен-

ной струи можно применить плазменную горелку

ИМЕТ-107.

Плазменную

наплавку производят обычно на переоборудован-

ном токарном станке. Деталь при этом устанавливается в патро-

не или в центрах станка, а плазменная горелка и механизм по-

дачи проволоки — на его суппорте.

Для управления работой плазменной горелки используют

универсальную плазменную установку УПУ-3, в состав которой

входят пульт управления, источник питания

ИПН-160/600

и

плазменная горелка.

Высокая концентрация тепловой энергии в плазменной струе,

стабильность дугового разряда, возможность раздельного регули-

рования степени нагрева основного и присадочного материалов

обусловливают преимущества применения плазмы при наплавке

деталей.

Плазменная наплавка обеспечивает высокое качество наплав-

ленного металла и по своим технико-экономическим показателям

не уступает, а в ряде случаев даже превосходит другие

способы

механизированной наплавки.

8. Электроконтактная сварка и наплавка

Электроконтактная сварка. Существуют три разновидности

электрической контактной сварки: стыковая, точечная и шов-

ная (роликовая).

Стыковая

сварка деталей производится путем местного

нагрева соединяемых кромок за счет тока, проходящего через

место контакта и одновременного пластического деформирования

разогретых кромок деталей (рис.

III.4.14).

В зависимости от материала свариваемых деталей плотность

тока при сварке должна быть

10—30

А/мм

2

,

а удельное давление

между поверхностями соединяемых деталей — в пределах

30—120 МПа.

В авторемонтном производстве этот метод применяют при

восстановлении карданных валов, полуосей и других деталей спо-

собом замены части детали.

Достоинством этого способа сварки является то, что он позво-

ляет соединять детали, изготовленные из различных металлов и

сплавов.

Для осуществления стыковой сварки применяют специальные

машины, которые состоят из зажимного устройства, осаживающе-

го

^механизма

и силового трансформатора. При ремонте автомоби-

лей

нашли применение следующие машины для стыковой сварки:

159

2108

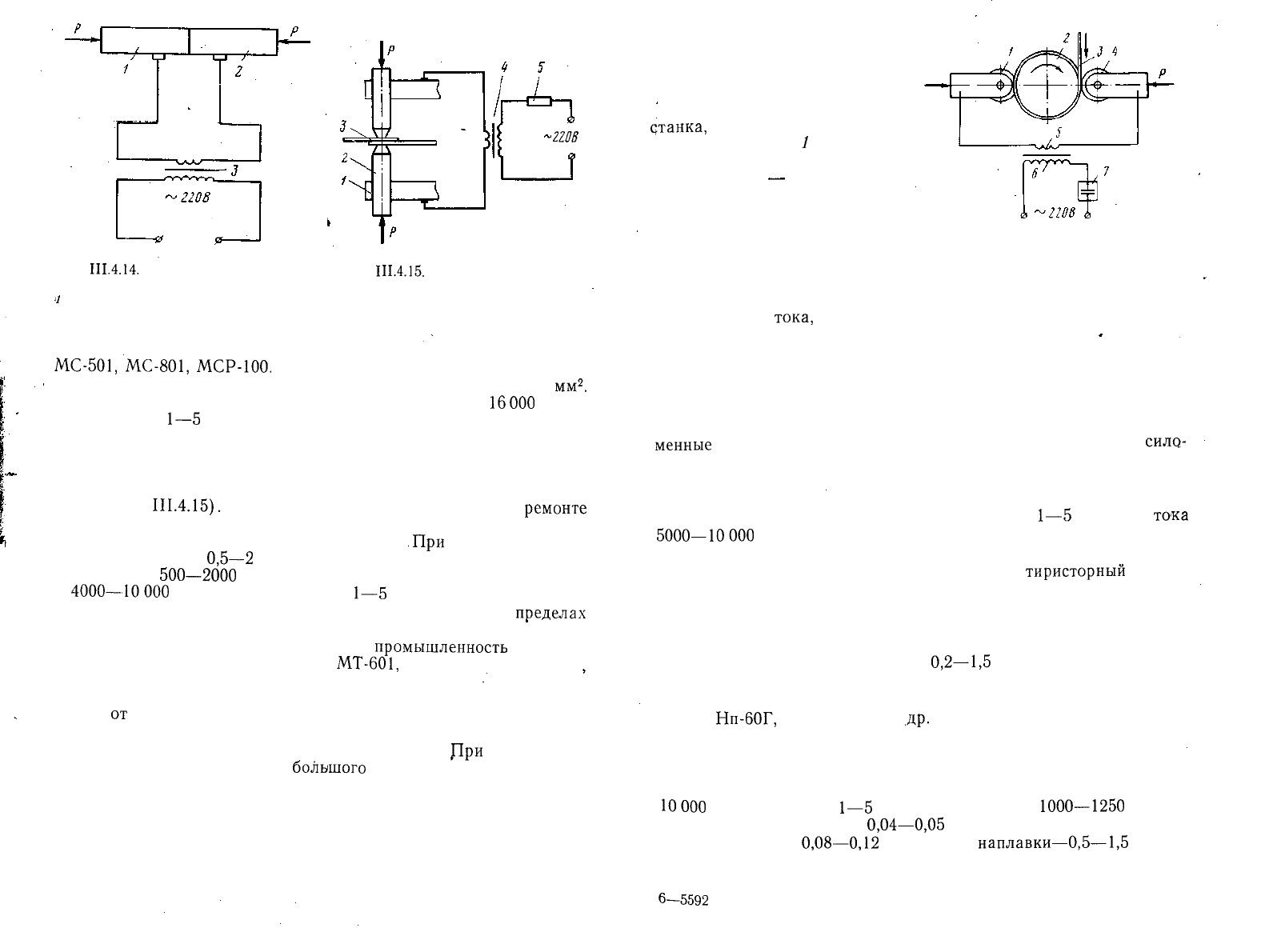

Рис.

III.4.14.

Принципиальная схема

стыковой сварки:

^

и 2 — свариваемые детали; 3 — пони-

жающий трансформатор; Р — усилие

сжатия свариваемых деталей

Рис.

III.4.15.

Схемы точечной сварки:

. / — электрододержатель; 2 — электроды;

3 — свариваемые детали; 4 — трансфор-

матор понижающий; 5 — прерыватель

тока

МС-501,

МС-801,

МСР-100.

Эти машины обеспечивают сварку де-

талей с площадью поперечного сечения шва от 60 до 1000

мм

2

.

Максимальный ток при сварке составляет от 3200 до

16

000

А при

напряжении

1—5

В. Машины имеют высокую производитель-

ность — от 30 до 100 сварок в час.

. При точечной сварке соединяемые детали зажимают

между двумя электродами, изготовленными из меди или специ-

альной бронзы, и через место контакта пропускают ток большой

силы (рис.

III.4.15).

Точечную сварку применяют при

ремонте

кузовов и кабин, т. е. для соединения деталей, изготовленных

из листовой стали небольшой толщины.

.При

сварке стальных

листов толщиной

0,5—2

мм их зажимают между электродами

с усилием в

500—2000

Н и через место контакта пропускают ток

в

4000—10000

А при напряжении

1—5

В. Продолжительность

сварки зависит от толщины листов и изменяется в

пределах

0,2-1,5

с.

Для осуществления точечной сварки

промышленность

выпуска-

ет специальные машины типа

МТ-601,

МТПР-25, МТПР-50

МТПР-75.

Роликовая сварка имеет много общего с точечной и отли-

чается

от

нее тем, что электроды имеют форму дисков. При этом

способе сварки точки образуются с частичным перекрытием, бла-

годаря чему образуется сплошной плотный шов.

Дри

ремонте ав-

томобилей роликовая сварка

большого

применения не нашла. Ее

можно применять при ремонте кабин, кузовов, баков в тех случаях,

когда требуется получить герметичный шов.

Электроконтактная наплавка. При этом способе наплавки ме-

таллопокрытие на поверхности восстанавливаемой детали образу-

ется путем навивки проволоки и контактной приварки ее за счет

импульсов тока большой силы. В процессе наплавки происходит

деформация проволоки до требуемой толщины слоя покрытия.

160

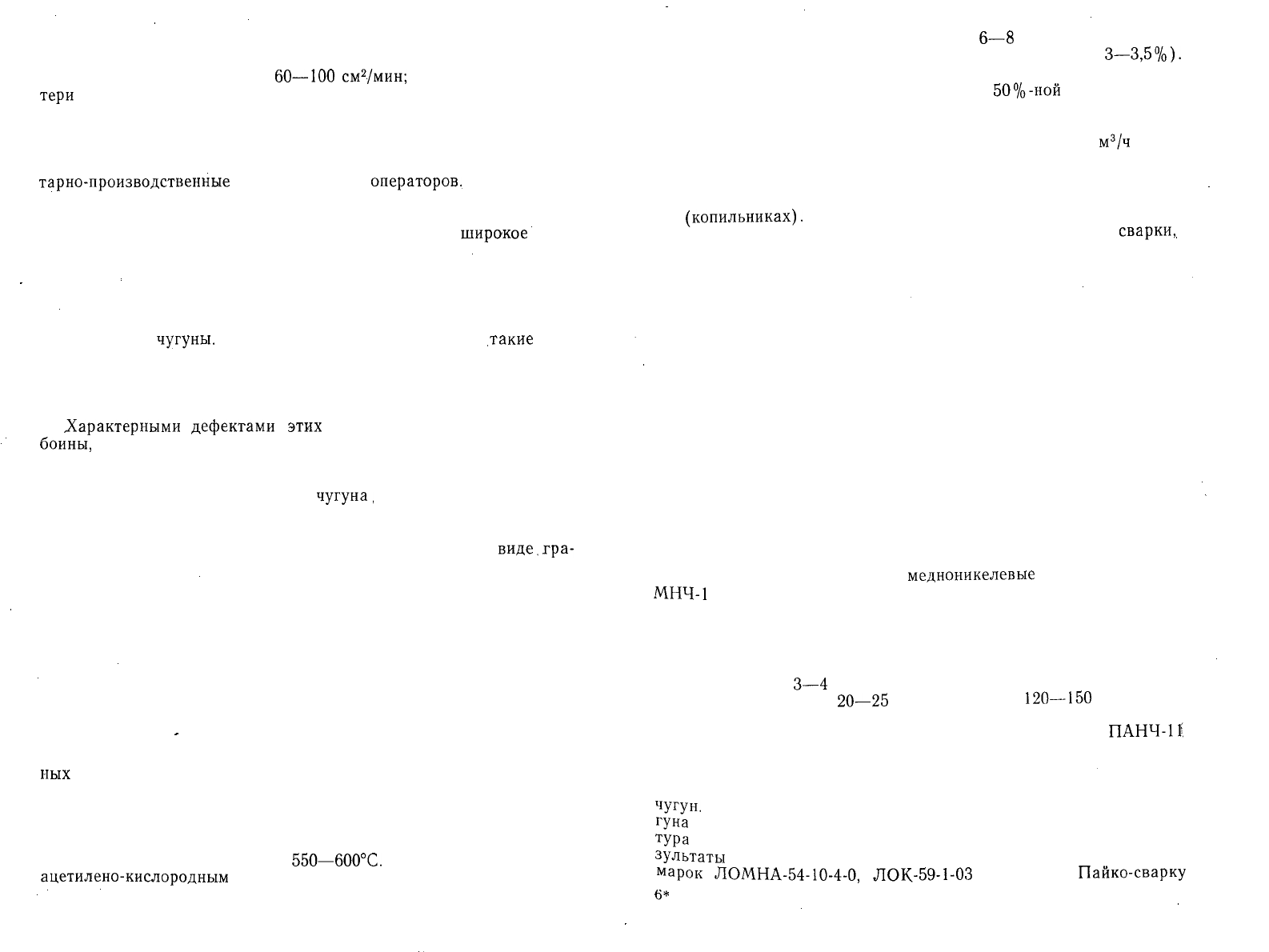

Рис. III.4.16. Принципиальная схема

электроконтактной наплавки

Принципиальная схема элект-

роконтактной наплавки показана

на рис. III. 4.16. При наплавке р

деталь 2 устанавливают в патро-

не или • в центрах токарного

цтанка,

а наплавочное устройст-

во с контактным

/

и наплавоч-

ным 4 роликами и нагрузочным

механизмом

•—

на суппорте

станка. Наплавочный ролик при-

жимает проволоку 3 к детали и

деформирует ее. Подвод тока к

контактному и наплавочному ро-

ликам производится от вторич-

ной обмотки 5 трансформа-

тора. В цепь первичной обмотки 6 трансформатора включен

прерыватель 7

тока,

обеспечивающий требуемую длительность им-

пульсов тока и пауз между ними.

Наплавочный и контактный ролики конструктивно ничем не от-

личаются от сварочных роликов контактных сварочных машин.

Они изготавливаются из хромистой бронзы или из сплава МЦ-55.

Механизмами нагружения могут служить гидравлические цилинд-

ры с максимальным усилием 1500 Н, пневматические диафраг-,

менные

камеры, а также механизмы, состоящие из пружин и

сило-

вого винта для изменения величины нажимного усилия.

В качестве источника тока может быть использован тран-

сформатор от контактной сварочной машины, обеспечивающий

во вторичной обмотке напряжения в пределах

1—5

В и силу

то-ка

5000—10000 А.

В установке может быть использован стандартный игнитрон-

ный шовный прерыватель типа ПИШ-50 или

тиристорный

преры-

ватель.

Электроконтактной наплавкой восстанавливают детали диамет-

ром от 20 до 150 мм. Толщина слоя наплавленного металла зави-

сит от диаметра электродной проволоки и режима наплавки и

может быть получена в пределах

0,2—1,5

мм.

В зависимости от требуемых свойств наплавленного металла

рекомендуется применять при наплавке проволоку Нп-50, Нп-60,

Нп-80,

Нп-бОГ,

Нп-ЗОХГСА и

.др.

Во избежание перегрева детали

при наплавке применяют охлаждение струей воды. Подача ох-

лаждающей жидкости производится на некотором удалении от

зоны наплавки.

Рекомендуется следующий режим наплавки: сила тока 6000—

10000

А, напряжение

1—5

В, давление ролика

1000—1250

Н, дли-

тельность импульса тока

0,04—0,05

с, длительность паузы между

импульсами тока

0,08—0,12

с, скорость

наплавки—0,5—1,5

м/мин.

Большие значения параметров режима следует применять при на-

плавке деталей диаметром свыше 50 мм.

6—5592 161

Отличительными особенностями электроконтактной наплавки

являются: высокая производительность процесса, которая при тол-

щине слоя в 1 мм достигает

60—100

см

2

/мин;

незначительные по-

тери

присадочного металла; небольшая зона термического влия-

ния (менее 0,5 мм), возможность получения наплавленного метал-

ла с любыми свойствами; незначительное снижение усталостной

прочности детали вследствие пластического деформирования на-

плавляемого металла в горячем состоянии; благоприятные сани-

тарно-производственные

условия работы

операторов.

. После промышленного освоения выпуска установок для элек-

троконтактной наплавки этот способ нанесения металлопокрытий

на изношенные поверхности деталей найдет самое

широкое

при-

менение в авторемонтном производстве.

9. Особенности сварки чугунных деталей

При изготовлении многих деталей автомобилей применяют се-

рый и ковкий

чугуны.

Из серого чугуна изготавливают

.такие

кор-

пусные детали, как блок цилиндров, картер сцепления, картер ко-

робки передач и др. Ковкий чугун применяют при изготовлении

ступиц задних колес, картеров редукторов задних мостов и других

деталей.

.Характерными

дефектами

этих

деталей являются трещины, про-

боины,

отколы фланцев, повреждения резьбы в отверстиях и т. п.

Наиболее распространенным способом устранения этих дефектов

является сварка.

Основной трудностью сварки

чугуна,

является возможность

отбеливания шва, которое происходит в результате быстрого ох-

лаждения наплавленного металла и выгорания кремния. При бы-

стром охлаждении углерод не успевает выделиться в

виде.гра-

фита и остается в химически связанном состоянии в виде це-

ментита. Сварочный шов получается очень твердым, хрупким и

не поддается обработке.

При сварке в результате местного нагрева деталей и большой

усадки чугуна при охлаждении из расплавленного состояния в де-

талях возникают значительные внутренние напряжения. Образую-

щиеся при сварке чугуна тугоплавкие окислы с температурой плав-

ления около 1400°С создают на поверхности сварочной ванночки

твердую пленку, которая препятствует свободному выходу газов

из расплавленного металла и, таким образом, способствует возник-

новению пор и раковин. '

При восстановлении чугунных деталей применяют два основ-

ных

способа сварки: «горячую» (с подогревом детали) и «хо-

лодную» (без подогрева).

При горячем способе сварки сначала производят механиче-

скую подготовку детали к сварке (засверливание концов тре-

щин, разделку кромок и т. п.), а затем в специальных печах ее

подогревают до температуры

550—600°С.

Сварку производят

ацетилено-кислородным

пламенем. В качестве присадочного ма-

162

териала используют стержни диаметром

6—8

мм, отлитые из се-

рого чугуна с повышенным содержанием кремния (до

3—3,5%).

Для защиты наплавленного металла от окисления и удаления

окислов используют флюс, состоящий из

50%-ной

смеси буры и

двууглекислого натрия.

Режим сварки рекомендуется следующий: мощность свароч-

ной горелки выбирают из расчета расхода 0,10—0,12

м

3

/ч

аце-

тилена на 1 мм толщины свариваемого металла; сварочное пла-

мя должно быть нейтральным или с небольшим избытком аце-

тилена. После сварки детали медленно охлаждают в термоста-

тах

(копильниках).

Горячий способ обеспечивает высокое качество

сварки,

однако в технологическом отношении он очень сложен и поэтому

применяется сравнительно редко, главным образом при восста-

новлении сложных корпусных деталей.

Холодный способ сварки чугуна в технологическом отноше-

нии проще и поэтому в авторемонтном производстве нашел ши-

рокое применение. "Наиболее часто при этом применяют ручную

и полуавтоматическую электродуговую сварку стальными элек-

тродами и электродами из цветных металлов и сплавов.

Сварка чугуна стальными электродами является наиболее

простым и экономичным способом сварки, однако при этом воз-

можно науглероживание и закалка шва, что ухудшает его обра-

батываемость. При этом способе сварки рекомендуется применять

электроды марки ЦЧ-4, изготовленные из сварочной проволоки

св. 08 с толстым покрытием, содержащим титан.

Сварка чугуна электродами из цветных металлов менее эко-

номична, но дает хорошие показатели с точки зрения прочности,

пластичности и плотности шва. Наиболее широкое применение

получили медные электроды марки ОЗЧ-1 с покрытием, содер-

жащим железный порошок и

медноникелевые

электроды марки

МНЧ-1

с покрытием типа УОНИ-55. Наилучшие результаты

дает сварка электродами МНЧ-1. Сварочный шов при этом со-

стоит из железоникелевого сплава и обладает высокой прочно-

стью и пластичностью.

Холодную сварку чугуна рекомендуется производить электро-

дами диаметром

3—4

мм на постоянном токе обратной полярно-

сти при напряжении

20—25

В и силе тока

120—150

А.

Полуавтоматическую сварку серого и ковкого чугуна можно

производить самозащитной электродной проволокой

ПАНЧ-Hi

на основе никеля. При сварке чугунных деталей этой проволо-

кой применяют сварочный полуавтомат А-547-У.

Наибольшей склонностью к отбеливанию обладает ковкий

ч

У

г

ун.

Для предохранения от отбеливания сварку ковкого чу-

г

уна

следует вести при более низкой температуре, чем темпера-

тура

распада углерода отжига (950°С). Наиболее хорошие ре-

зультаты

дает применение пайко-сварки латунными электродами

марок

ЛОМНА-54-10-4-0,

ЛОК-59-1-03

и Л-62.

Пайко-сварку

6

*

163

чугунных деталей производят

ацетилено

:

кислородным

пламенем

с использованием флюса марки ФПСН-2, содержащего 50%

борной кислоты, 25% углекислого лития и 25% углекислого

натрия.

При

пайко-сварке

кромки деталей нагревают до

700—750°С.

10. Особенности сварки деталей из алюминиевых сплавов

Многие детали автомобилей в настоящее время изготавлива-

ют из алюминиевых сплавов типа АЛ4 и АЛ9. Это головки ци-

линдров, картеры сцепления, корпуса водяных насосов и

другие

детали.

Характерными

дефектами этих деталей являются тре-

щины, отколы и другие механические повреждения, которые

устраняют сваркой.

Основной особенностью сварки алюминиевых сплавов явля-

ется интенсивное их окисление с образованием тугоплавких

окислов с температурой плавления

2050°С,

которая более чем в

3 раза превышает температуру плавления

алюминия.

Окислы

алюминия имеют большой удельный вес и поэтому остаются в

наплавленном металле в виде включений и снижают его проч-

ность. Из-за большого сродства алюминия с кислородом восста-

новить окислы невозможно, поэтому для удаления их приме-

няют флюсы — физические растворители типа АФ-4А, в состав

которых входят: хлористый натрий — 28%, хлористый

калий—

50%, хлористый

литий—14%

и фтористый натрий

—8%.

Флю-

сы образуют с окислами легкоплавкие с небольшим удельным

весом растворы, которые всплывают на поверхность сварочной

ванны в виде шлака.

Алюминиевые сплавы в расплавленном состоянии активно

растворяют водород, который при быстром охлаждении металла

не успевает покинуть сварочную ванну и образует в наплавлен-

ном металле поры и раковины. Основным источником

появле-

ния водорода в наплавленном металле является влага, поэтому

перед сваркой детали рекомендуется прогреть, а гигроскопичный

флюс просушить.

При сварке деталей из алюминиевых сплавов в них возни-

кают значительные внутренние напряжения, которые вызывают

деформации. Причинами внутренних напряжений являются боль-

шая литейная усадка при охлаждении сплава из расплавленного

состояния и высокий коэффициент его линейного расширения.

Для снижения внутренних напряжений рекомендуется подогреть

детали перед сваркой до температуры

250—300°С

и медленно

охладить после сварки.

Наиболее широкое применение при восстановлении деталей

из алюминиевых сплавов нашли

ацетилено-кислородная

газовая

сварка и аргоно-дуговая сварка. Применяется также электроду-

говая сварка.

Перед сваркой деталей производят разделку кромок и очи-

стку свариваемых поверхностей от загрязнений и окислов. Ре-

164

комендуется

также обезжирить свариваемые поверхности раство-

рителями. "

В качестве присадочного материала при сварке применяют

прутки диаметром

6—8

мм, отлитые из сплава алюминия с со-

держанием

5—6%

кремния.

А цети л ено-ки с л о р о д н а я"

ев

а р к а алюминиевых спла-

вов производится строго нейтральным пламенем, горелкой, обес-

печивающей расход ацетилена

0,075—0,10

м

3

/ч

на 1 мм толщи-

ны свариваемого металла. После сварки деталь медленно ох-

лаждают, сварочный шов освобождают от шлака и промывают

горячей водой от остатков неиспользованного флюса.

Хорошие результаты дает также сварка деталей из алюми-

ниевых сплавов неплавящимся вольфрамовым электродом в

среде инертного газа аргона (аргоно-дуговая сварка). Приса-

дочный материал при этом вводят в электрическую дугу, горя-

щую между деталью и вольфрамовым электродом, как при га-

зовой сварке. Сварка производится без флюса, так как аргон

надежно защищает расплавленный металл от окисления и спо-

собствует получению сварочного шва с высокой прочностью без

пор и окислов. Для аргоно-дуговой сварки промышленность вы-

пускает специальные установки типа УДАР-300, УДАР-500,

УДГ-301

и

УДГ-501.

Электродуговую сварку алюминиевых сплавов реко-

мендуется проводить постоянным током при обратной полярности

электродом ОЗА-2. Этот электрод изготавливают из сварочной

проволоки

св.

АКЗ

или св.

АКЮ

по ГОСТ

7871—75.

На элект-

родную проволоку наносят

покрытие,

состоящее из 65% флюса

АФ-4А, 25% криолита, 9% хлористого калия и 1% губчатого

титана.'Этот

состав замешивают на растворе карбоксиметилцел-

люлозы

в количестве

12—14%

от массы сухих компонентов. Это

покрытие очень гигроскопично, поэтому электроды перед упот-

реблением необходимо тщательно просушить при температуре

200—230°С

в течение 1 — 1,5 ч.

Режим сварки определяется диаметром электрода, силой тока

и скоростью сварки. Диаметр электрода выбирают

в

зависимо-

сти от толщины свариваемой детали: при толщине

детали-

4—9

мм электрод применяют диаметром 5 мм, а при толщине

детали

10—13

мм диаметр электрода должен быть 6 мм. Сила

тока при диаметре электрода 5 мм должна быть

150—180

А, а

при электроде диаметром 6 мм —

200—250

А, при этом скорость

сварки

4—6

м/мин. Детали с толщиной стенок менее 4 мм вос-

станавливать электродуговой сваркой не рекомендуется.

11. Организация рабочего места и техника безопасности

при выполнении сварочных и наплавочных работ

Организация

рабочего

места при выполнении работ по вос-

становлению деталей сваркой и наплавкой зависит от применяе-

мого метода сварки.

165

При ручной электродуговой сварке на рабочем месте уста-

навливается следующее оборудование: стол сварщика, поворот-

•ный

стул, стеллажи для деталей, шкаф для хранения электро-

дов и инструмента, кантователь для установки деталей при

сварке и необходимые подъемные устройства.

При механизированной наплавке деталей на рабочем месте

устанавливают переоборудованный токарный станок,

негодный

для использования по прямому назначению. На суппорте стан-

ка монтируется наплавочный автомат.

В качестве источников питания используют сварочные

маши-

ны, трансформаторы и выпрямители.

Сварочные

машины реко-

мендуется устанавливать в отдельном помещении, а на рабочем

месте в этом случае должен находиться щиток для дистанцион-

ного управления.

На рабочем месте газосварщика устанавливают сварочный

стол с подставкой для газосварочной горелки. На расстоянии

3—4

м от сварочного стола монтируют рампу с кислородным и

ацетиленовым редукторами и шкаф для хранения шлангов

и^го-

релок. Ацетиленовый генератор, а также баллоны с кисло-

родом и ацетиленом хранятся в отдельных помеще-

ниях.

При выполнении сварочных и наплавочных работ необходимо

обеспечить безопасные условия труда. К выполнению сварочных

работ допускаются лица не моложе

18

лет, прошедшие медицин-

скую комиссию и специальный курс обучения в учебных комби-

натах или ПТУ. Рабочий пост сварщика должен быть оборудо-

ван местной вытяжной вентиляцией для отсоса вредных паров,

газов и аэрозолей, состоящих из окислов металлов и продуктов

сгорания обмазок и флюсов.

При выполнении электросварочных работ все оборудование,

находящееся под напряжением, должно быть надежно заземле-

но. Для защиты сварщиков от ультрафиолетовых и тепловых

излучений на рабочем месте должны быть защитные маски со

светофильтрами, рукавицы и фартуки из несгораемой ткани.

Защита окружающих от ультрафиолетовых излучений обеспечи-

вается установкой на рабочем месте сварщика специальной

кабины.

Выполнение работ по газовой сварке требует строгого соб-

людения правил обращения с кислородными баллонами и аце-

тиленовыми генераторами. Кислородные баллоны нельзя

под-

вергать

ударам.

Хранить баллоны необходимо в специальном

помещении, а кислород на рабочие места сварки подавать по

трубопроводам. Во избежание взрыва кислородные редукторы и

вентили необходимо тщательно предохранять от загрязнения

маслами и жирами.

Ацетилен с воздухом образует взрывоопасные смеси, поэтому

нужно следить, чтобы не было утечки газа и перед началом ра-

боты тщательно проветривать рабочее помещение.

166

Глава

5

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ВЫСОКОТЕМПЕРАТУРНЫМ

НАПЫЛЕНИЕМ

1. Сущность процесса и способы напыления

Напыление является одним из способов нанесения металли-

ческих покрытий на изношенные поверхности восстанавливаемых

деталей. Сущность процесса состоит в напылении предваритель-

но расплавленного металла на специально подготовленную по-

верхность детали струей сжатого газа (воздуха). Мелкие части-

цы распыленного металла достигают поверхности детали в

пластическом состоянии, имея большую скорость полета. При

ударе о поверхность детали они деформируются и, внедряясь в

ее поры и неровности, образуют покрытие. Соединение металли-

ческих частичек с поверхностью детали и между собой носит в

основном механический характер, и только в отдельных точках

имеет место сваривание присадочного металла с подложкой.

Основными достоинствами напыления, как способа нанесения

покрытий при восстановлении деталей, являются: высокая про-

изводительность процесса, небольшой нагрев деталей

(120—

180°С), высокая износостойкость покрытия, простота техноло-

гического процесса и применяемого оборудования, возможность

нанесения покрытий толщиной от 0,1 до 10 мм и более из лю-

бых металлов и сплавов. К недостаткам процесса следует отне-

сти пониженную механическую прочность покрытия и сравни-

тельно невысокую прочность сцепления его с подложкой.

В зависимости от вида тепловой энергии, используемой в

металлизационных

аппаратах для плавления металла, различа-

ют четыре основных способа

напыления:

газопламенное, элект-

родуговое, высокочастотное и плазменное.

Газопламенное

напыление

осуществляется при помощи специ-

альных аппаратов, в которых плавление напыляемого металла

производится

ацетилено-кислородным

пламенем, а его распыле-

ние струей сжатого воздуха (рис. III. 5.1). Напыляемый матери-

ал в виде проволоки подается через центральное отверстие го-

релки и, попадая в зону пламени с наиболее высокой темпера-

турой, расплавляется. Проволока подается

с

постоянной скоро-

стью роликами, приводимыми в движение встроенной в аппарат

воздушной

турбинкой

через червячный редуктор.

В качестве напыляемого материала при газопламенном на-

пылении применяют также металлические порошки (рис.

III.

5.2.),

которые поступают в горелку из бункера с помощью транспорти-

рующего

газа

(воздуха).

Наибольшее применение нашли аппараты для газопламенного

напыления проволокой типа

МГИ-1-57,

ГИМ-1

и др.

Преимуществами газопламенного напыления являются: не-

большое окисление металла, мелкий его распыл, достаточно

167

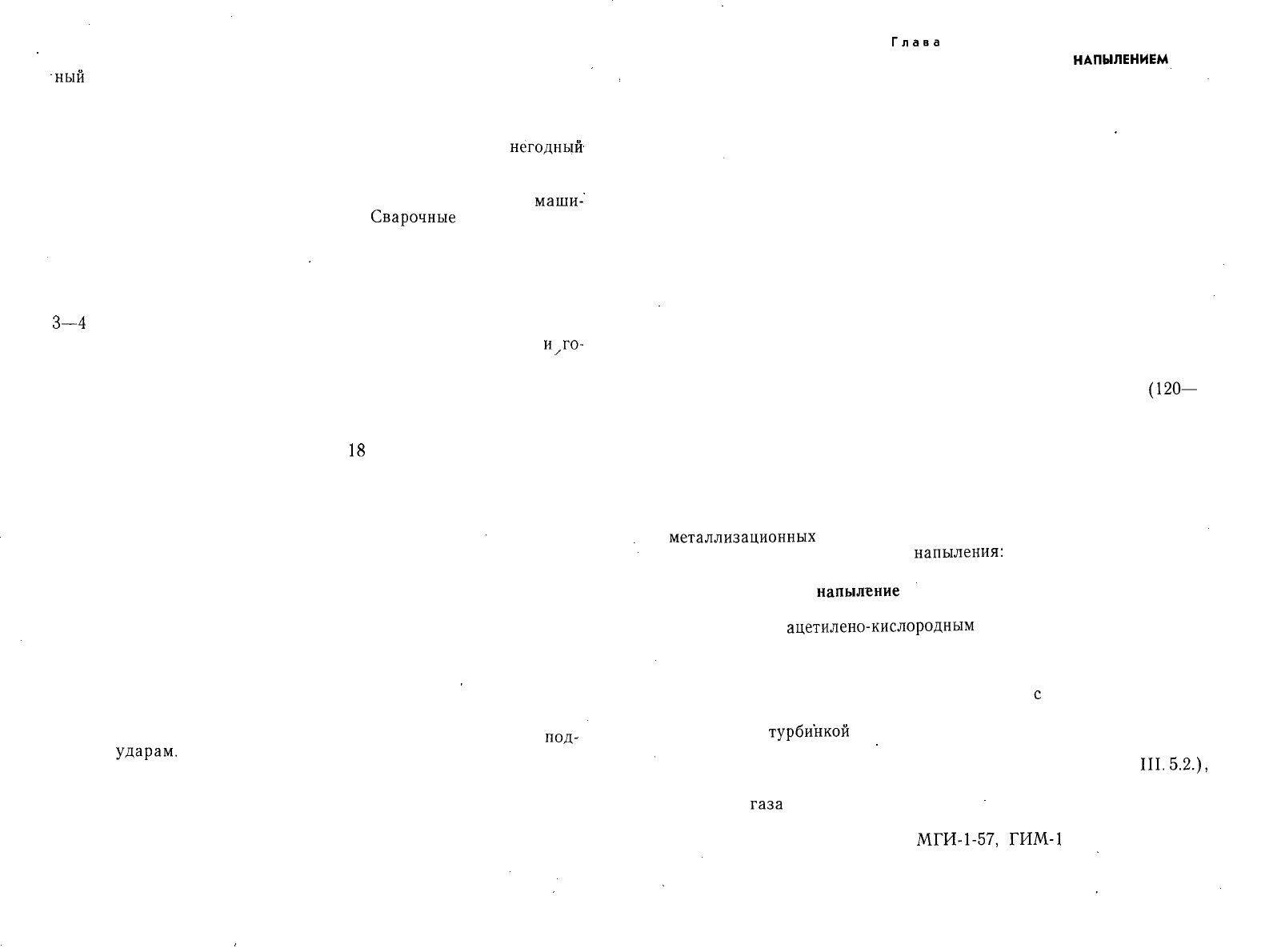

Рис.

III.5.1.

Распылительная головка газоплазменного проволочного аппарата

для напыления:

/

— смесительная камера; 2 — канал подвода кислорода; 3 — проволока; 4 — направля-

ющая втулка; 5 — канал подвода ацетилена; 6 — воздушный канал; 7 — ацетилено-

кислородное пламя; 8 — газометаллическая струя; 9 — металлизируемая поверхность

7

Рис.

III.5.2.

Распылительная головка газопламенного порошкового аппарата для

напыления:

/

— сопло; 2 — факел газового пламени; 3 — покрытие; 4 — подложка; 5 — кислород и

горючий газ; 6 — транспортирующий газ; 7 — напыляемый порошок

высокая прочность покрытия.

К

недостаткам

следует

срасти

сравнительно невысокую производительность процесса

(2—4

кг/ч).

Электродуговое напыление производится аппаратами, в кото-

рых плавление металла осуществляется электрической дугой, го-

рящей между двумя проволоками, а распыление — струей сжато-

го воздуха (рис. III. 5.3).

Для электродугового напыления отечественная промышлен-

ность выпускает аппараты ЭМ-3, ЭМ-9,

ЭМ-14

(ручные) и ЭМ-6,

168

МЭС-1, ЭМ-12 (станочные). Привод для подачи проволоки в зону

горения электрической дуги в ручных аппаратах осуществляется

от воздушной турбинки, в станочных — от электродвигателя.

Основным преимуществом электродугового напыления являет-

ся высокая производительность процесса (от 3 до 14 кг напыляе-

мого металла в

час).

Высокая температура электрической дуги

позволяет наносить покрытия из тугоплавких металлов. При ис-

пользовании в качестве электродов проволок из двух различных

металлов можно получить покрытие из их сплава. К преимущест-

вам электродугового напыления следует отнести сравнительную

простоту применяемого оборудования, а также небольшие эксплу-

атационные затраты. Недостатками электродугового напыления

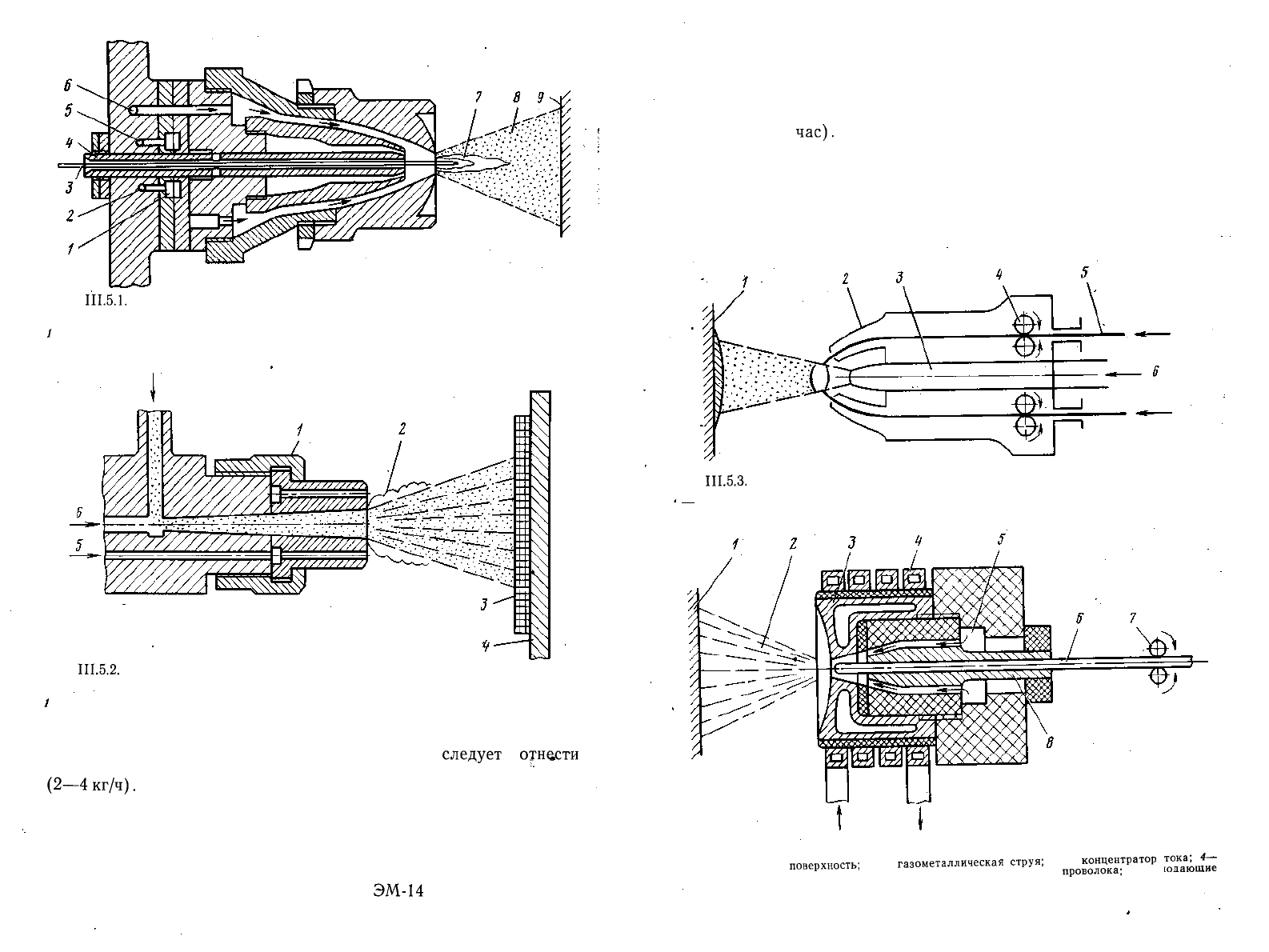

Рис.

*

III.5.3.

Принципиальная схема электродугового аппарата для напыления:

напыляемая поверхность; 2 — направляющие наконечники; 3 — воздушное сопло; 4—

подающие ролики; 5 — проволока; 6 — сжатый газ

Рис. III 5.4 Распылительная головка высокочастотного аппарата для напыления:

/ -

напыляемая

поверхность;

2 -

газометаллическая

струя;

3 -

к°ВД

е

нтратор

™ка^4-

индуктор, охлаждаемый водой; 5 - воздушный канал; 6 -

проволока;

7 - подающие

ролики; 8 — направляющая втулка

169

являются повышенное окисление ме-

талла, значительное выгорание леги-

рующих элементов и пониженная

плотность покрытия.

Высокочастотное напыление осно-

вано на использовании принципа ин-

дукционного нагрева при плавлении

исходного материала покрытия (про-

волоки) . Распыление расплавленного

металла производится струей сжато-

го воздуха. Головка высокочастот-

ного аппарата для • напыления

(рис.

III.5.4)

имеет

инджтор,

пита-

емый от генератора тока высокой

частоты, и концентратор тока, кото-

рый обеспечивает плавление прово-

локи на небольшом участке дли-

ны проволоки.

Нагрев проволоки до температуры

плавления в короткое время Может

быть обеспечен только при опреде-

ленной частоте тока,

которая

опре-

деляется по формуле.

k

где

k

—

коэффициент, зависящий от материала проволоки и температуры ее плавле-

ния;

d

—

диаметр проволоки, см.

При высокочастотном напылении автомобильных деталей при-

меняют стальную проволоку, для которой коэффициент

к=20000.

Следовательно, при применении проволоки диаметром

4—5

мм

частота тока будет

80—125

кГц. Учитывая большую частоту то-

ка при высокочастотном напылении, применяют ламповые генера-

торы токов высокой частоты типа ЛГПЗ-30, ГЗ-46, ЛГПЗ-60 и др.

г.

О

U

•

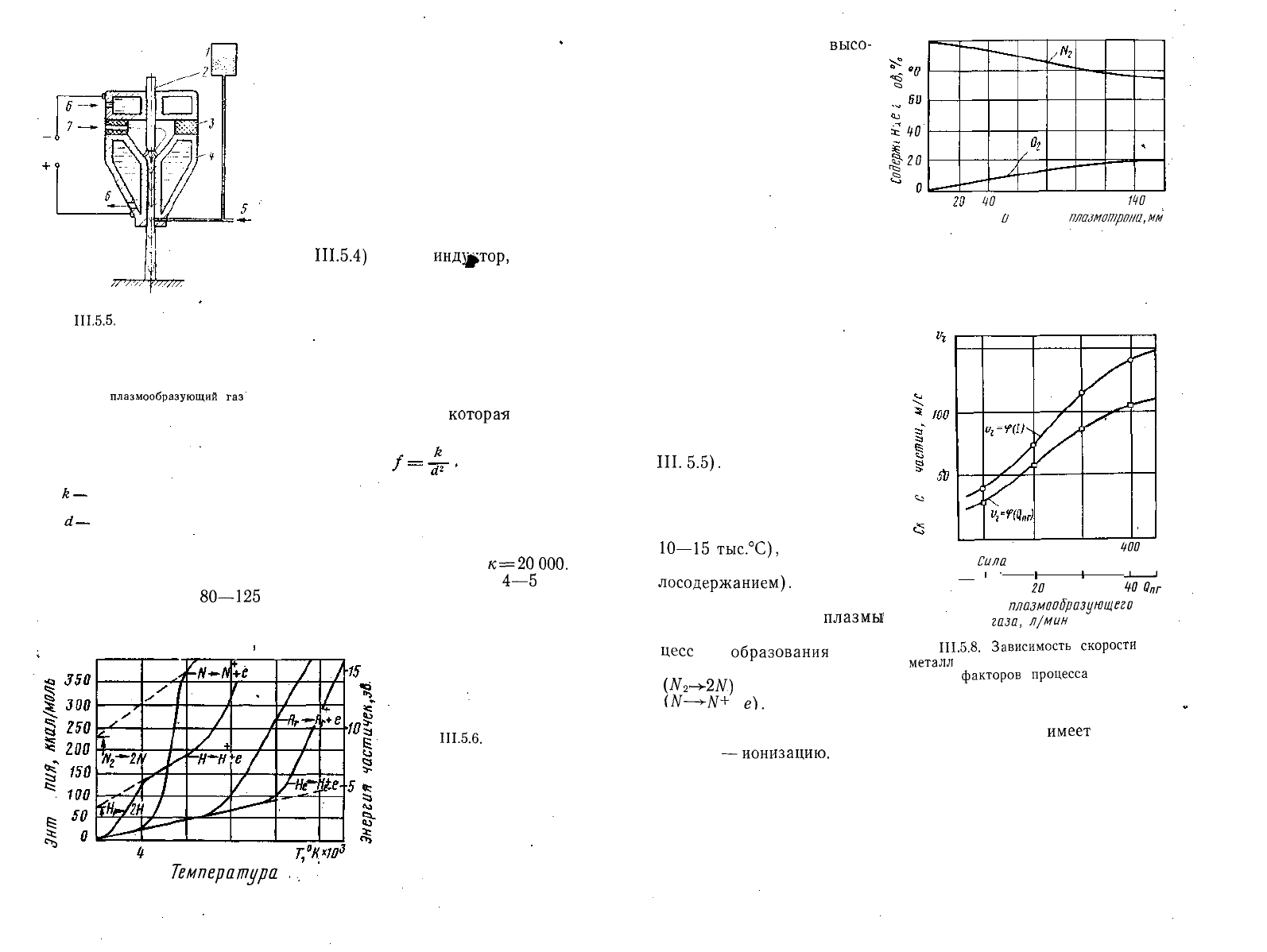

Рис.

III.5.5.

Схема горелки для

плазменного напыления:

1 — порошковый дозатор; 2 — ка-

тод; 3 — изоляционная прокладка;

4 — анод (сопло); 5 — транспор-

тирующий газ; 6 — охлаждающая

вода: 7 —

плазмообразующий

газ

*ч

23

«5

I

Е;

S

170

Рис.

II

1.5.6.

Зависимость

энтальпии плазмообра-

зующих газов от темпе-

ратуры

8 1Z 1В

Температура

Преимуществами

высо-

wo

кочастотного напыления

г.

являются небольшое окис-

•§

ление металла благодаря 3

возможности регулирова- .

<^

ния температуры его нагре-

*

to

ва и достаточно высокая

механическая прочность по-

г|

крытая. К числу недостат-

ков следует отнести срав-

нительно невысокую произ-

водительность процесса, а

также сложность и высо-

кую стоимость применяе-

мого оборудования.

Плазменное напыление

это новый способ нанесе-

ния металлических покры-

тий, при котором для рас-

плавления и переноса ме-

талла на поверхность дета-

ли используются тепловые

и динамические свойства

плазменной струи (рис.

III.

5.5).

В качестве плаз-

мообразующего газа приме-

няют азот. Азотная плазма

имеет сравнительно невы-

сокую температуру (до

10—15

тыс.°С),

но обладает

высокой энтальпией (теп-

лосодержанием).

Повышен-

ная энтальпия (рис.

III. 5.6) азотной

плазмы

1

объясняется тем, что про-

20

>40

60 80 100 120

140

150

Расстояние

и

т сопла

плазмотрона,мм

Рис. III.5.7. Изменение содержания кисло-

рода и азота по длине плазменной струи

(ток дуги 300 А, расход плазмообразую-

щего газа 30 л/мин)

150

I

Со

I

WO 200 300

<tOO

I

Сила

тона дуги, Я

'

*

•

\ \

J-—<

10

20

30

tO

0

ЛГ

Расход

плазмаоВразующего

газа,

л/мин

цесс

ее

образования

имеет Рис.

П1.5.8.

Зависимость

скорости

полета

металлических частиц в плазменной струе

Две

стадии: диссоциацию

MeTa

™

факторов

процесса

напыления

(jV2-v2M)

и ионизацию

(N—*N+

+

e).

Обе стадии

процесса получения плазмы протекают с поглощением тепловой

энергии. Процесс получения аргонной плазмы

имеет

только одну

стадию

—ионизацию.

Таким образом, азотная плазма становится

носителем большего количества тепловой энергии, чем аргонная.

Высокая энтальпия азотной плазменной струи и низкая стоимость

азота и обусловили его широкое применение в качестве плазмо-

образующего газа при плазменном напылении.

Азотная плазменная струя надежно защищает напыляемый

металл от окисления. Несмотря на то, что вследствие турбулент-

ного характера истечения плазменная струя смешивается с

171

воздухом, содержание кислорода в ней достигает концентрации

его в атмосфере только на расстоянии

120—150

мм от сопла

плазмотрона (рис. III. 5.7), т. е. на расстоянии дистанции напы-

ления.

Исходный материал покрытия вводится в сопло плазмотрона

в виде проволоки или гранулированного порошка. Проволока в

качестве напыляемого материала используется реже, так как при

ее применении структура покрытия получается крупнозернистой и,

кроме того, не все материалы для напыления могут быть приго-

товлены в виде проволоки. Поэтому при плазменном напылении

в качестве присадочного материала применяют гранулированные

порошки с размером частиц от 50 до 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помо-

щи транспортирующего газа (азота). Дозатор определяет расход

порошка и, следовательно, производительность процесса напыле-

ния. Расход порошка можно плавно регулировать в пределах от

3 до

12

кг/ч.

Попадая в плазменную струю, металлический порошок рас-

плавляется и, увлекаемый плазменной струей, наносится на по-

верхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и

скорости их полета при встрече с поверхностью детали. Скорость

полета металлических частиц определяется в основном двумя фак-

торами — силой тока

дуги

и расходом плазмообразующего газа:

В зависимости от значений этих факторов она может достигать

150—200

м/с (рис. III. 5.8). Наибольшей скорости

расплавленные

частицы металла достигают на расстоянии

50—80

мм от сопла

плазмотрона.

Большая скорость полета частиц порошка и высокая темпера-

тура их нагрева в момент встречи с подложкой обеспечивают бо-

лее высокие, чем при других

способах

напыления, механические

свойства покрытия и более прочное его соединение с поверхно-

стью детали.

Экономическая эффективность и производительность процесса

напыления зависят от того, какая часть исходного материала по-

падает на деталь и закрепляется на ее поверхности, т. е. от ко-

эффициента напыления.

Величина коэффициента напыления при плазменном напыле-

нии выше, чем при других способах напыления, и зависит от ма-

териала порошка, от диаметра напыляемой детали и от основных

параметров режима. Так, при напылении порошка ПГ-УЗОХ28Н4С4

(сормайт-1)

на деталь диаметром 26 мм в условиях оптимально-

го режима коэффициент напыления не превышает

65—70%.

При

напылении хромоникелевого порошка на деталь диаметром более

50 мм коэффициент напыления достигает

90—95%.

Из других достоинств процесса плазменного напыления сле-

дует

отметить

его высокую производительность, возможность на-

несения покрытий из любых материалов, полную автоматизацию

управления процессом.

172

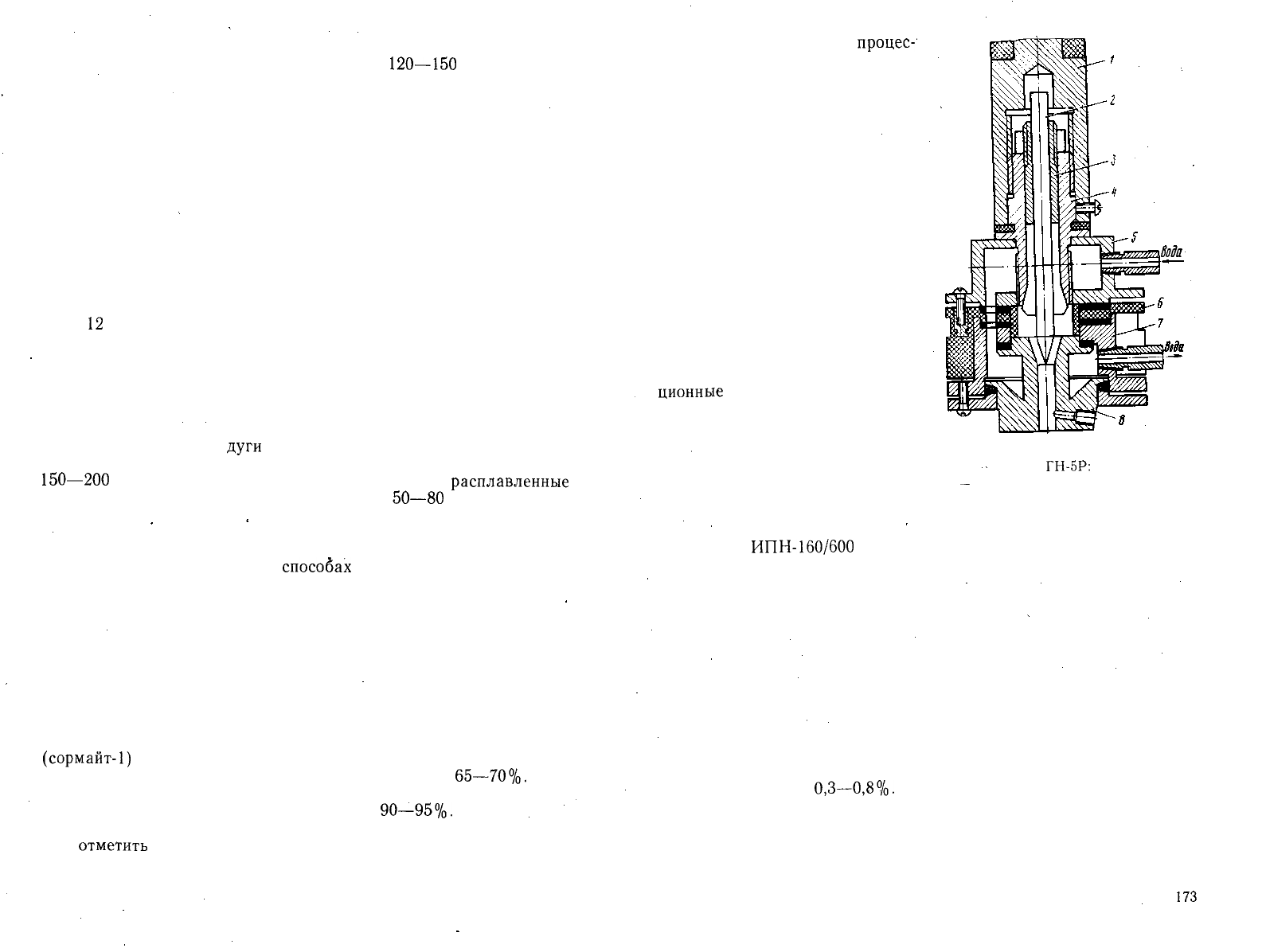

йаЗа-

Рис. III.5.9.

горелка

Все эти достоинства

процес-

са плазменного напыления по-

зволяют сделать вывод о воз-

можности его широкого приме-

нения при восстановлении авто-

мобильных деталей.

При плазменном напылении

применяются специальные уста-

новки, включающие в себя:

плазменную горелку (плазмо-

трон), пульт управления, порош-

ковый питатель (дозатор) и ис-

точник питания.

Промышленность выпускает

два типа установок для плаз-

менного напыления: универсаль-

ные плазменные установки типа

УПУ-3 производства Ржевского

механического завода и универ-

сальные плазменно-металлиза-

ционные

установки УМП-4,

УМП-5, выпускаемые Барнауль-

ским аппаратно-механическим

заводом. Установки УМП-4 и

УМП-5 конструкции ВНИИАВ-

ТОГЕНМАШ выпускаются без

источника питания. В качестве

источника питания для этих ус-

тановок можно использовать вы-

прямитель

ИПН-160/600

или два

последовательно соединенных сварочных машинных преобразова-

теля ПСО-500.

В указанных установках применены плазменные горелки

ГН-5Р (рис. III. 5.9).

2. Напыляемые материалы

В качестве напыляемых материалов при восстановлении авто-

мобильных деталей применяют проволоку или порошковые

сплавы.

При газопламенном, электродуговом и высокочастотном напы-

лении обычно используется проволока. При восстановлении сталь-

ных и чугунных деталей применяют стальную проволоку с содер-

жанием углерода

0,3—0,8%.

Среднеуглеродистую проволоку ис-

пользуют при восстановлении посадочных поверхностей на сталь-

ных и чугунных деталях. Для деталей, работающих в условиях

трения, рекомендуется применять стальную проволоку с повышен-

ным содержанием углерода. При плазменном напылении приме-

няют порошковые сплавы.

173

Плазменная

ГН-5Р:

/

—

державка; 2 — катодный стержень;

3 — цанга; 4 — втулка; 5 — водяная ру-

башка охлаждения катода; 6 — изоля-

ционная прокладка; 7 — корпус анода;

8 — сопло

Для восстановления деталей, работающих в условиях трения,

рекомендуется

применять

износостойкие порошковые сплавы на

основе никеля или более дешевые сплавы на основе железа с

высоким содержанием углерода. Эти сплавы обладают высокими

технологическими и эксплуатационными свойствами. Наличие в

их структуре твердых составляющих (карбидов и боридов) и

сравнительно мягкой основы (твердого раствора) позволяет полу-

чать

покрытия с высокими служебными свойствами.

Порошковые сплавы на основе никеля марок ПГ-ХН80СР2,

ПГ-ХН80СРЗ и ПГ-ХН80СР4 обладают рядом ценных свойств:

низкой температурой плавления

(950—1050°С),

твердостью

HRC

35—60

в зависимости от содержания бора, жидкотекучестью,

вы-

сокой износостойкостью и свойством самофлюсования благодаря

наличию в составе бора (Р) и кремния (С), которые активно от-

нимают кислород от окислов.

Основной их недостаток — высокая стоимость, которая

сни-

жает эффективность применения этих сплавов при восстановле-

нии деталей.

Сплавы на основе железа с высоким содержанием углерода

типа

ПГ-УЗОХ28Н4С4,

ФБХ-6-2, КБХ имеют высокую твердость

HRC

56—63,

высокую износостойкость, недефицитны, но более

тугоплавки (температура плавления

1250—1300°С)

и не обладают

свойством самофлюсования.

На практике получили применение композиционные смеси

этих порошков с порошками сплавов на основе никеля. Порошко-

вая смесь, состоящая из 50% ПГ-ХН80СРЗ и 50%

ПГ-УЗОХ28Н4С4, имеет высокую износостойкость, невысокую

температуру плавления

(1100—1150°С),

обладает свойством са-

мофлюсования и стоит в 2 раза дешевле порошковых сплавов на

основе никеля.

Порошковые сплавы на основе никеля и железа, а также их

смеси обеспечивают высокую износостойкость напыленных дета-

лей, но одновременно несколько повышают (на

15—20%)

износ

сопряженных деталей, изготовленных из мягких антифрикцион-

ных сплавов. Этот недостаток может быть устранен при примене-

нии порошковой смеси, состоящей из

80—85%

стального порош-

ка ПЖ-5М и

15—20%

порошка ПГ-ХН80СР4, которая при плаз-

менном напылении обеспечивает достаточно высокую износостой-

кость покрытия и в то же время не повышает износа сопряжен-

ных деталей из

мягких

антифрикционных сплавов.

При восстановлении посадочных поверхностей под подшипни-

ки качения в чугунных корпусных деталях следует применять

стальной порошок ПЖ-5М с добавкой

1—2%

порошка алюми-

ния

АКП.

Эта же порошковая смесь с добавкой

4—5%

медного

порошка ПМС-2 или

2—3%

никелевого порошка может быть

применена при восстановлении плазменным напылением опор под

вкладыши коренных подшипников в чугунных блоках цилиндров

дригателей.

174

3. Свойства напыленных покрытий

Напыленные покрытия по своим свойствам значительно отли-

чаются от литых металлов. Отличительной особенностью метал-

лизационных

покрытий, напыленных любым способом, является

их пористость. Пористость покрытия зависит от способа напыле-

ния, напыляемого материала, режима его нанесения и от других

факторов. При прочих равных условиях наибольшую пористость

(15—20%)

имеют покрытия, напыленные электродуговым спосо-

бом, а наименьшую

(5—10%)

— покрытия, полученные плазмен-

ным напылением. При плазменном напылении покрытия из по-

рошкового сплава на основе никеля (ПГ-ХН80СР2) было полу-

чено очень плотное покрытие с пористостью

2—5%.

Пористость-

.покрытия

при всех способах напыления возрастает с увеличением

дистанции напыления. Она будет тем ниже, чем более высокую

температуру нагрева и скорость полета будут иметь частицы ме-

талла при встрече с подложкой и чем меньше они будут окисле-

ны. Эти условия в наиболее благоприятном сочетании имеют ме-

сто при плазменном напылении. Пористость покрытия при жидко-

стном и граничном трении играет положительную роль, так как

поры хорошо удерживают смазку, что способствует повышению

износостойкости деталей. Однако пористое покрытие имеет пони-

женную механическую прочность.

Твердость покрытия является обобщенной характеристикой,

определяющей в известной

*мере

его износостойкость. Она зави-

сит от многих факторов и прежде всего от напыляемого материа-

ла и режима нанесения покрытия.

При газопламенном и электродуговом напылении твердость

покрытия увеличивается с увеличением содержания углерода в

стальной проволоке. При этом твердость покрытия при газопла-

менном напылении выше, чем

при'

электродуговом. Это можно

объяснить тем, что при электродуговом напылении имеет место

более интенсивное выгорание углерода.

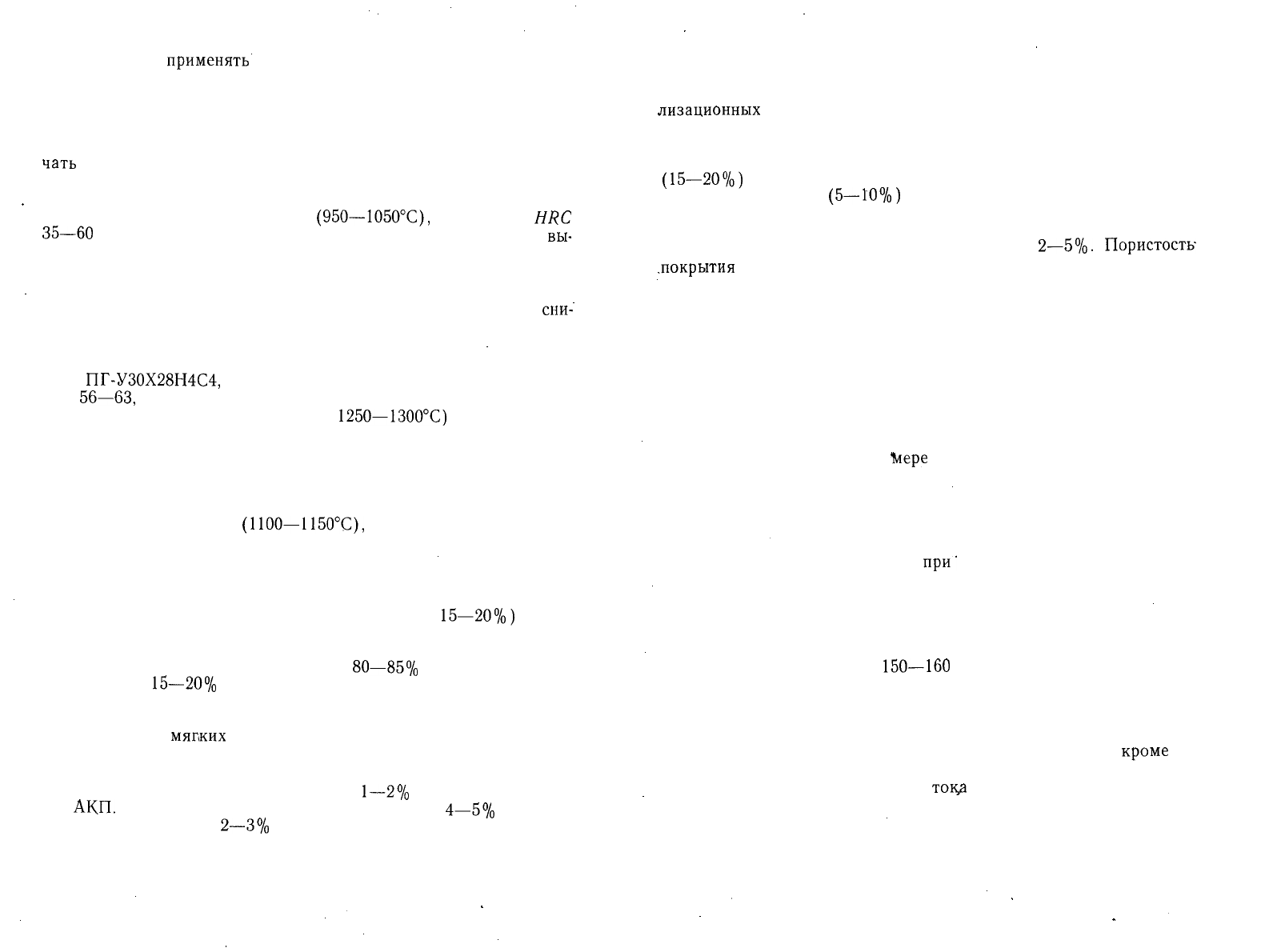

Большое влияние на. твердость покрытия оказывает расстоя-

ние напыления (рис. III. 5.10). Наиболее твердое покрытие из

стали 40 получается при расстоянии напыления 120 мм для элек-

тродугового напыления и

150—160

мм для газопламенного. При

малом расстоянии напыления твердость покрытия снижается

вследствие повышенного нагрева покрытия, а при большом сни-

жается благодаря уменьшению скорости полета частичек метал-

ла и увеличению пористости покрытия.

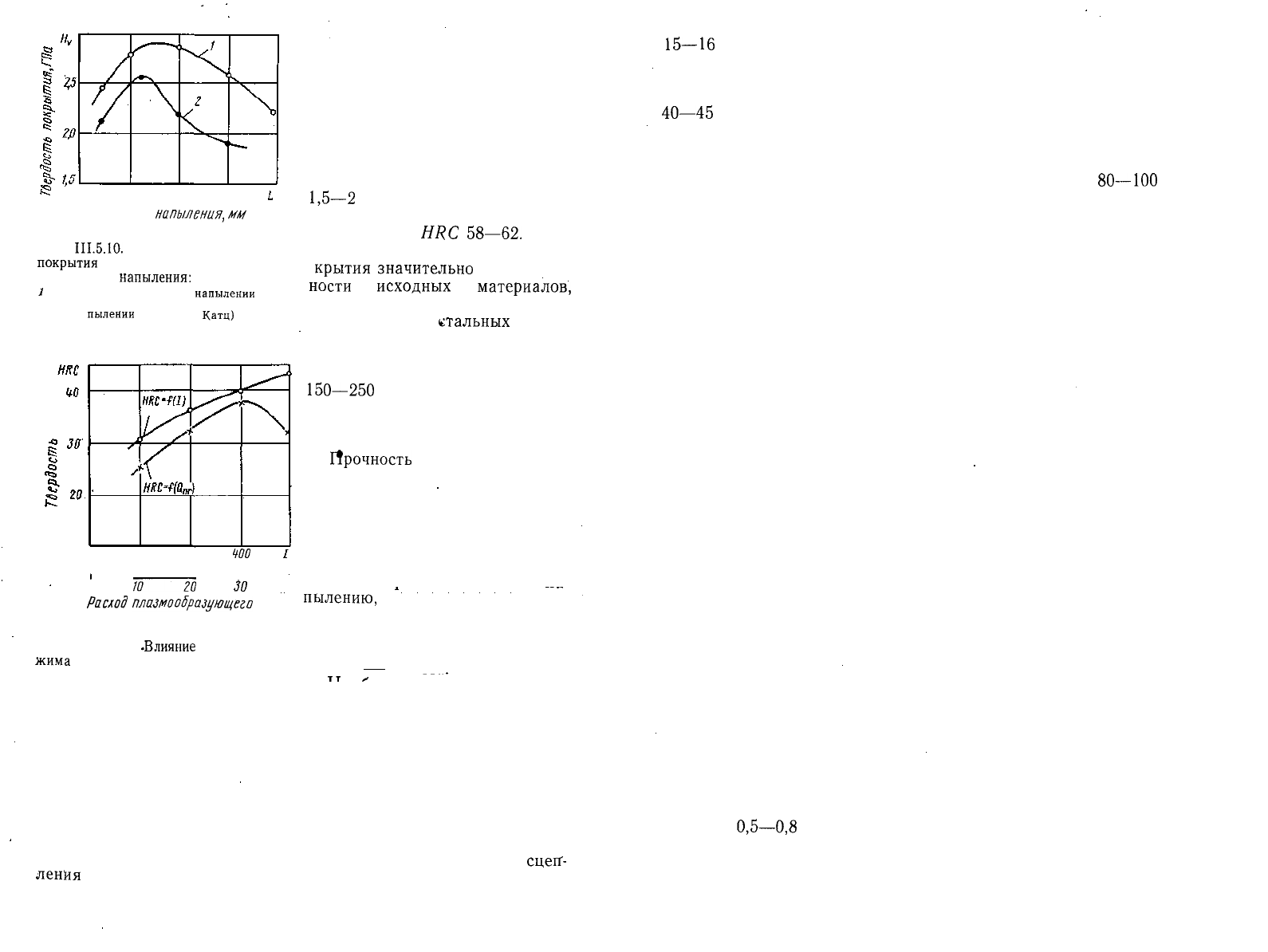

При плазменном напылении на твердость покрытия,

кроме

со-

става напыляемого порошка, большое влияние оказывают пара-

метры режима и особенно сила

токд

дуги и р'асход плазмообра-

зующего газа (рис. III. 5.11).

Износостойкость напыленных покрытий в условиях трения со

смазкой значительно выше, чем износостойкость исходного мате-

риала. Это объясняется тем, что пористое покрытие хорошо удер-

живает смазку и поэтому снижает коэффициент трения.

175

WO 200 300

Расстояние

напыления,

мм

Рис.

III.5.10.

Зависимость твердости

Наибольшую износостой-

кость имеют покрытия, напылен-

ные износостойкими порошками-

сплавами на основе никеля

ПГ-ХН80СР2, а также сплавом

ПГ-УЗОХ28Н4С4. Износостой-

кость покрытия, полученного

плазменным напылением сплава

ПГ-УЗОХ28Н4С4, превышает в

1,5—2

раза износостойкость об-

разцов из стали 45, закаленной

до твердости

Я^С

58—62.

Механическая прочность по-

покрытия

из стали 40 от расстояния

крытия

значительно

ниже проч-

НЭПЫЛ6НИЯ.

7

- при

газопламенном

напылении

(по

НОСТИ

ИСХОДНЫХ

МЭТерИЗЛОВ,

А. Хасуй); 2 — при электродуговом на-

пылении

(по Н. В.

Катц)

400

применяемых при напылении.

При напылении

стальных

покры-

тий, предел прочности их на

растяжение составляет при раз-

личных способах металлизации

150—250

МПа. Наибольшую

прочность имеют покрытия, по-

лученные способом плазменного

напыления.

Прочность

сцепления покры-

тия с подложкой является од-

ним из основных параметров,

позволяющих определить воз-

можность применения напыле-

ния при восстановлении деталей.

В зависимости от метода подго-

товки поверхности детали к на-

200 300

Сила тока дуга, Я

'

70го

зо

•

- --

—-

Расход

плазме/образующего

газа,

пылению,

способа напыления и

л/мин состава напыляемого материала

прочность сцепления покрытия

Рис. III.5.11.

-Влияние

факторов ре- с подложкой на отрыв состав-

жима

плазменного напыления

на

ляет

15 50 МПа

твердость покрытия при напылении

тт

,

порошка ПГ-УЗОХ28Н4С4 Наибольшее влияние на

прочность сцепления оказывает

метод подготовки поверхности

детали к напылению. Чем более шероховатой будет поверхность

ремонтируемой детали, тем выше будет прочность сцепления

покрытия с подложкой.

Прочность сцепления покрытия с поверхностью детали в ос-

новном определяется температурой нагрева и скоростью полета

металлических частиц в момент удара их о подложку. Так, при

нанесении покрытия из стали 45 на стальной образец, подготов-

ленный к покрытию дробеструйной обработкой, прочность

сцегг-

ления

на отрыв составляет: при газопламенном напылении

176

15—16

МПа, при электродуговом — около 30 МПа. При плаз-

менном напылении прочность сцепления покрытия из порошково-

го сплава ПГ-УЗОХ28Н4С4, нанесенного на образец из стали 45,

подвергнутого дробеструйной подготовке, еще выше и составляет

40—45

МПа. Более прочное сцепление покрытия с подложкой при

электродуговом и плазменном напылении объясняется более вы-

сокой температурой нагрева частиц. При всех способах напыле-

ния отмечено снижение прочности сцепления покрытия с подлож-

кой при увеличении расстояния напыления свыше

80—100

мм,

когда температура металлических частиц и скорость их полета

значительно понижаются.

Прочность сцепления покрытия с поверхностью детали может

быть повышена путем напыления на деталь подслоя из тугоплав-

ких металлов, например, молибдена с температурой плавления

2620°С. Повысить прочность сцепления можно также при напыле-

нии в среде защитных газов или в вакууме.

Усталостная прочность деталей при их напылении почти не

снижается, если при подготовке деталей к напылению применять

методы создания шероховатости, не оказывающие влияния на

усталостную прочность деталей.

К таким методам относятся дробеструйная обработка и на-

катка поверхности деталей зубчатым роликом. Эти методы под-

готовки обеспечивают высокую прочность сцепления покрытия с

поверхностью детали и в то же время не снижают усталостной

прочности деталей.

Ранее применявшиеся методы подготовки поверхности деталей

к напылению нарезанием «рваной» резьбы и электроискровая об-

работка, как показали исследования, снижают предел выносли-

вости деталей и поэтому в настоящее время не применяются.

4. Процесс нанесения покрытий на детали

Напыление применяется в целях компенсации износа наруж-

ных и внутренних цилиндрических поверхностей деталей.

Процесс нанесения покрытий включает подготовку детали к

напылению, нанесение покрытия и обработку деталей после напы-

ления.

Подготовка детали к напылению служит для обеспечения

прочного сцепления покрытия с поверхностью детали. Она вклю-

чает в себя: обезжиривание и очистку детали от загрязнений,

механическую обработку и создание шероховатости на поверхно-

сти детали.

При механической обработке с поверхности детали снимают

такой слой металла, чтобы после окончательной обработки напы-

ленной детали на ее поверхности оставалось покрытие толщиной

не менее

0,5—0,8

мм.

Для получения на поверхности детали необходимой шерохо-

ватости ее подвергают дробеструйной обработке или накатывают

зубчатым роликом. Дробеструйную обработку производят в спе-

177