Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

скорость полета дроби

60—100

м/с, время обработки

3—10

мин.

При этом режиме обработки детали наклепанный слой имеет глу-

бину до 1 мм.

5. Организация рабочих мест и техника безопасности

На рабочем месте для обработки деталей пластическим дефор-

мированием в холодном состоянии должно быть предусмотрено

следующее основное оборудование: гидравлический пресс необхо-

димой мощности, стеллажи для обрабатываемых деталей, при-

способлений и инструмента, слесарный верстак для подготовки

деталей к обработке.

В том случае, если обработка

производится

методами

накат-

ки, электромеханической

высадки,,

раскаткой, чеканкой и други-

ми способами, на рабочем месте устанавливают переоборудован-

ный токарный станок. Для перемещения деталей с большой мас-

сой на рабочем месте должно быть предусмотрено грузоподъем-

ное устройство.

. Обработку деталей пластическим деформированием в горячем

состоянии следует производить на кузнечном участке ремонтного

предприятия. В этом случае на рабочем месте используется то

оборудование, которое установлено на кузнечном участке.

Организация рабочего места для обработки деталей пласти-

ческим деформированием должна отвечать требованиям научной

организации труда. Оборудование

должно

быть размещено с уче-

том требований техники безопасности и обеспечивать наибольшие

удобства в работе при минимальных затратах времени на пере-

мещение работающего.

Одновременно на рабочем месте должны быть обеспечены без-

оцасные

условия труда. Гидравлические прессы должны иметь

защитные приспособления. Дробеструйную обработку деталей

следует производить в специальных камерах, оборудованных вы-

тяжной вентиляцией и устройством, исключающим возможность

пуска дробемета при открытых загрузочных люках. Все оборудо-

вание с питанием от сети переменного тока (токарный станок,

дробеструйная камера, гидравлический пресс и т. п.) должно быть

надежно заземлено. Кроме общего освещения на рабочих местах,

должно быть предусмотрено местное освещение.

Г

л

ав

а 4

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СВАРКОЙ И НАПЛАВКОЙ

1. Общие сведения

Сварка и наплавка являются наиболее распространенными в

авторемонтном производстве способами восстановления деталей.

Более 40% деталей восстанавливают этими способами. Широкое

применение сварки и наплавки обусловлено простотой технологи-

138

ческого процесса и применяемого оборудования, возможностью

восстановления деталей из любых металлов и сплавов, высокой

производительностью и низкой себестоимостью.

Сварку

применяют при устранении механических поврежде-

ний в деталях (трещин, отколов, пробоин и т. п.), а наплавку

•—

для нанесения металлических покрытий на поверхности деталей

с целью компенсации их износа.

При устранении механических повреждений деталей применя-

ют электродуговую, газрвую, аргоно-дуговую, в среде углекислого

газа, электроконтактную и другие виды сварки.

Для

нанесенля

металлических покрытий на изношенные по-

верхности деталей наиболее широкое применение получили сле-

дующие механизированные способы наплавки: автоматическая

электродуговая наплавка под слоем флюса, наплавка в среде уг-

лекислого газа, вибродуговая, плазменная и электроконтактная

наплавки.

В процессе сварки наплавленный металл и прилегающие к

нему участки основного металла детали нагреваются до темпера-

туры плавления. При этом в наплавленном и основном металле

протекают процессы, которые оказывают вредное влияние на ка-

чество восстанавливаемых деталей. К числу этих процессов отно-

сятся: металлургические процессы, протекающие в наплавленном

металле, структурные изменения и образование внутренних на-

пряжений и деформаций в основном металле детали.

В наплавленном металле протекают следующие металлур-

гические процессы: окисление металла, выгорание легирую-

щих элементов, насыщение наплавленного металла азотом и

водородом, разбрызгивание металла.

Окисление наплавленного металла и выгорание легирующих

элементов (углерода, марганца, кремния и др.) происходят в ре-

зультате соединения его с кислородом воздуха. Эти процессы сни-

жают прочность наплавленного металла. Из воздуха в наплав-

ленный металл проникает также азот, который образует нитри-

ды. Нитриды несколько повышают предел прочности металла,

но зато значительно ухудшают, его пластичность. Для защиты

металла от окисления, выгорания легирующих элементов и насы-

щения азотом при сварке и наплавке применяют электродные

обмазки и флюсы, которые при плавлении образуют шлак, на-

дежно изолирующий металл

от

окружающей среды. Хорошие ре-

зультаты также дает применение сварки в среде защитных газов.

Насыщение металла водородом повышает пористость наплав-

ленного металла и способствует возникновению в нем значи-

тельных внутренних напряжений. Водород проникает в наплав-

ленный металл из влаги, которая всегда содержится в гигроско-

пичных электродных обмазках и флюсах, поэтому при употреб-

лении их рекомендуется тщательно просушивать. «

Разбрызгивание металла при

"сварке

и

наплавке,

происходит

в результате восстановления окислов железа углеродом. При

139

этой реакции образуются

углекислый

и угарный газы, которые

бурно расширяются и разбрызгивают жидкий металл. Разбрызги-

вание

увеличивает потери присадочного металла. Чтобы умень-

' шить разбрызгивание металла, рекомендуется при сварке при-

менять электроды с пониженным содержанием углерода, тща-

тельно очищать детали от окислов и вводить в состав электрод-

ных обмазок и флюсов вещества, содержащие раскисляющие

элементы (марганец, кремний).

Структурные изменения в основном металле детали

возникают вследствие неравномерного нагрева детали в около-

шовной зоне, которая называется зоной термического влияния.

Механические свойства металла в зоне термического влияния

снижаются.

Размеры зоны термического влияния зависят от химического

состава свариваемого металла, способа сварки и ее режима. Наи-

большие размеры зона термического влияния имеет при газовой

сварке (до

25—30

мм). При электродуговой сварке она значи-

тельно меньше и составляет

3—5

мм. С увеличением сварочного

тока и мощности сварочной горелки зона термического влияния

увеличивается,

а с увеличением скорости сварки уменьшается.

Размеры зоны термического влияния можно

значительно

умень-

шить правильным выбором режима сварки и наплавки.

Внутренние напряжения и 'де ф о р м а ц

и,и

возникают

в деталях в

результате

неравномерного (местного) нагрева и

структурных превращений, происходящих в зоне термического

влияния. Местный нагрев детали и структурные изменения в ме-

талле вызывают локальное изменение объема металла и, следо-

вательно, создают условия для возникновения внутренних на-

пряжений.

•

Если внутренние напряжения превышают предел текучести

материала детали, то возникают деформации.

Внутренние напряжения и деформации могут быть значитель-

но снижены путем нагрева деталей перед сваркой и медленно-

го охлаждения

после

сварки.

Деформации можно уменьшить также путем применения спе-

циальных приемов сварки и наплавки.

Так,'при

соединении ли-

стов металла небольшой толщины, рекомендуется применять об-

ратноступенчатый

метод сварки. При этом весь сварочный шов

разбивают на несколько равных ступеней (участков). Каждую

ступень сваривают в направле-

нии, обратном общему направ-

лению сварки. Длину ступени

выбирают из такого расчета,

чтобы при окончании сварки

каждой последующей ступени

температура детали в начале»

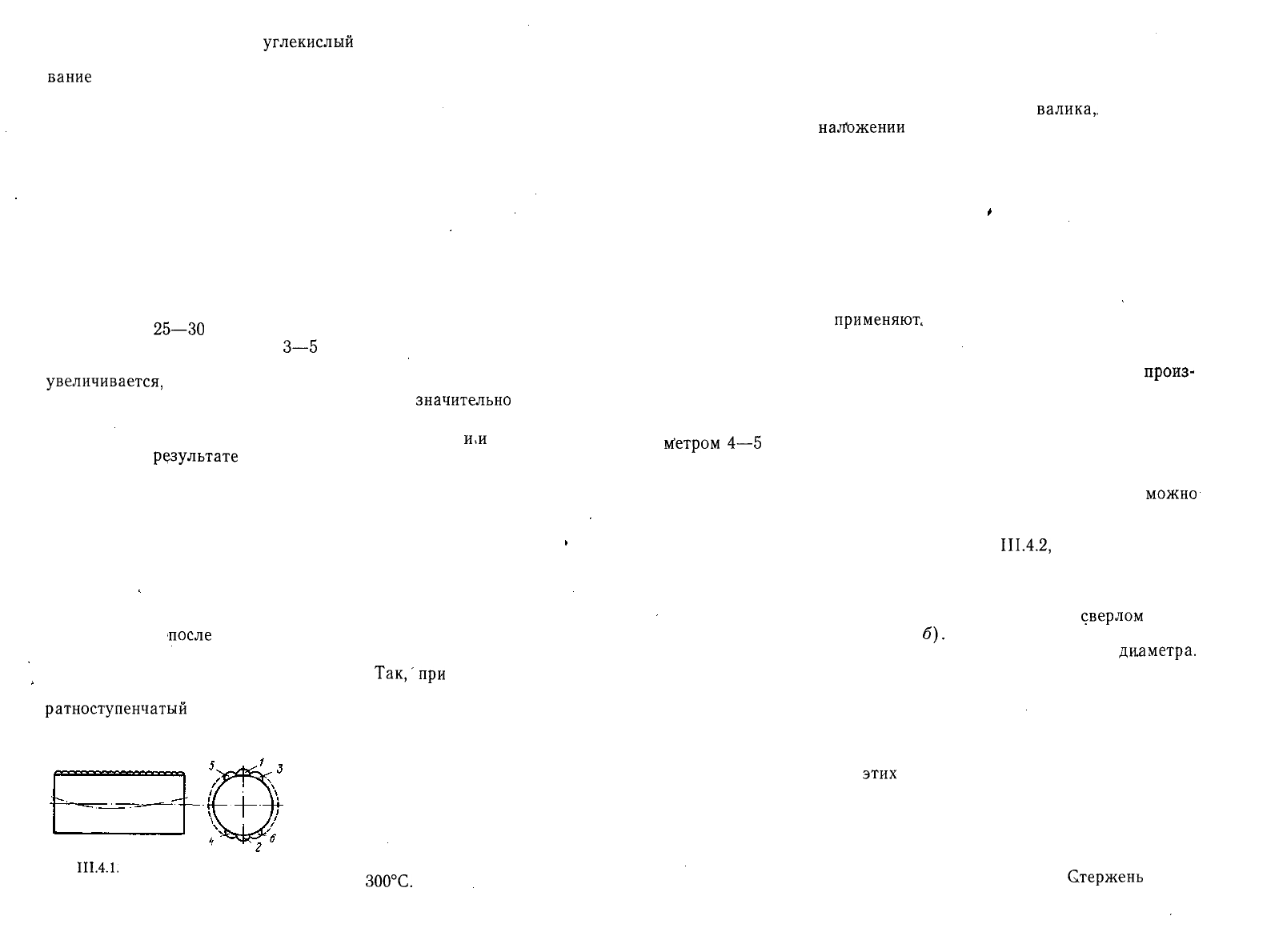

Рис.

III.4.1.

Наплавка способом урав-

новешивания деформаций

140

предыдущей ступени

около

300°С.

была бы

При наплавке деталей методом наложения продольных вали-

ков применяют способ уравновешивания деформаций. Последова-

тельность наложения сварочных валиков должна быть такой, как

показано на рис. III. 4.1. При таком способе наплавки деформа-

ции, возникшие при наложении предыдущего

валика,,

будут урав-

новешиваться при

наложении

последующего. Общая деформация

детали будет небольшой.

2. Ручная электродуговая сварка

и наплавка стальных деталей

В авторемонтном производстве ручную электродуговую сварку

обычно применяют при устранении в деталях трещин и изломов

небольших размеров, когда применение механизированных спо-

собов сварки нерационально, а также при сварке деталей слож-

ной формы.

Ручную наплавку

применяют,

при восстановлении изношенных

поверхностей деталей небольших размеров, а также при восста-

новлении гладких и резьбовых отверстий диаметром менее 25 мм.

Перед выполнением сварочных и наплавочных работ

произ-

водят подготовку деталей к сварке. Объем и характер работ, вы-

полняемых при подготовке детали к сварке, зависят от вида де-

фекта. Так, при заварке трещины сначала сверлят отверстия диа-

м'етром

4—5

мм на концах трещины для предупреждения возмож-

ности ее дальнейшего распространения. Затем разделывают тре-

щину шлифовальным кругом с помощью ручной шлифовальной

машины. При толщине стенок детали менее 5 мм трещину

можно

не разделывать, а ограничиться только зачисткой ее кромок.

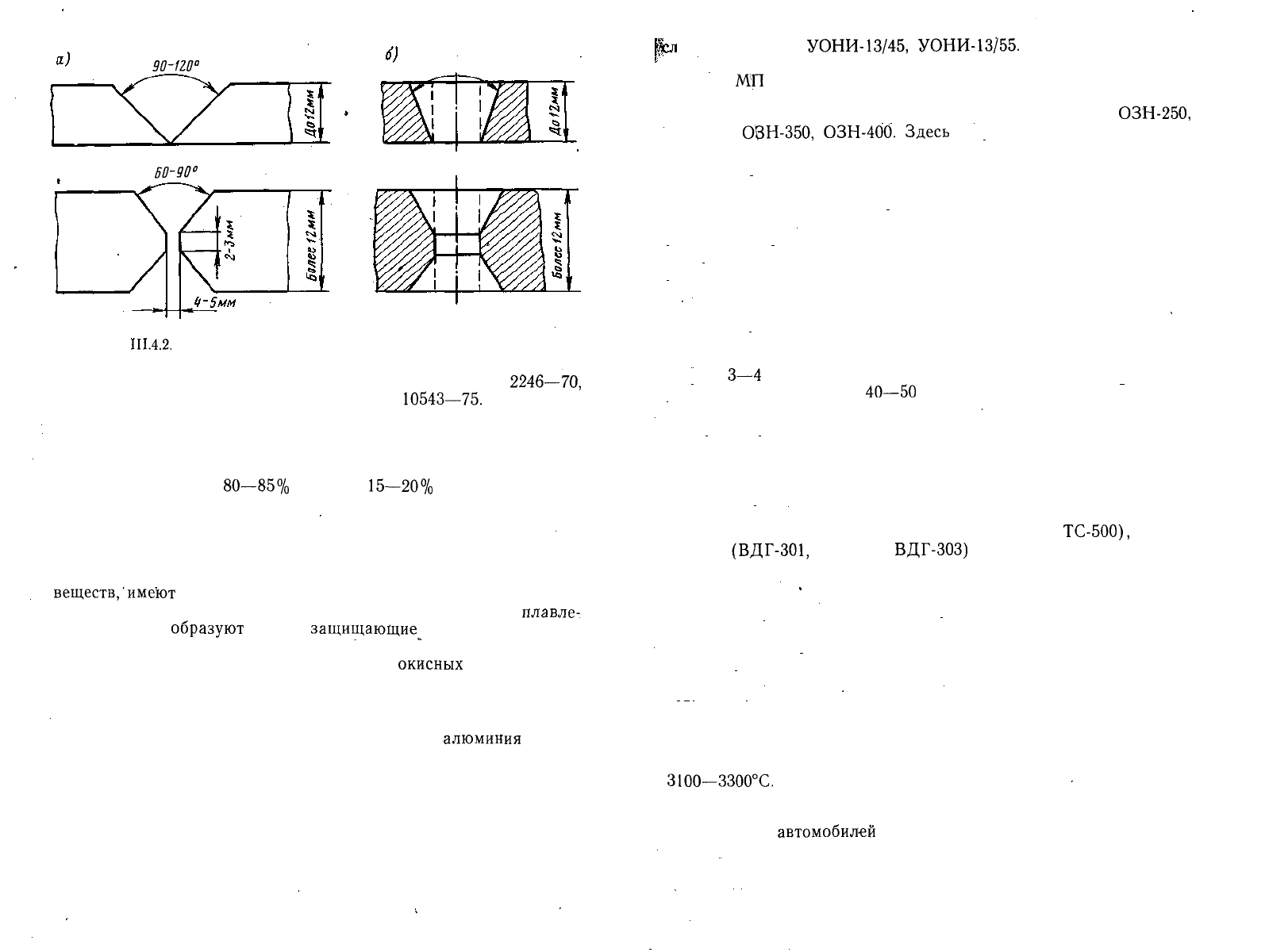

Если толщина стенок детали больше 5 мм, то производят V-об-

разную разделку кромок трещины (рис.

III.4.2,

а), а при тол-

щине стенок свыше 12 мм — Х-образную разделку.

При восстановлении резьбы в отверстии диаметром менее

25 мм подготовка к сварке заключается в удалении старой резь-

бы сверлением с последующей разделкой кромок

сверлом

боль-

шего диаметра (рис. III. 4, 2,

б).

Точно так же подготавлива-

ют к восстановлению гладкие отверстия небольшого

диаметра.

Подготовка изношенных поверхностей деталей к наплавке заклю-

чается в их механической обработке и очистке от загрязнений и

окислов.

Большинство деталей автомобилей изготавливают из средне-

углеродистых (конструкционных) и низколегированных сталей,

подвергаемых термической обработке. При сварке и наплавке де-

талей, изготовленных из

этих

сталей, возникают определенные труд-

ности, связанные с нарушением термической обработки, окислени-

ем наплавленного металла и выгоранием легирующих элементов.

Все эти трудности можно преодолеть при правильном выборе

электродов и режима сварки.

В качестве электродов при ручной сварке и наплавке применя-

ют стальной стержень с покрытием (обмазкой).

Стержень

элек-

141

90-fZO"

60°

60-90"

*Рис.

III.4.2.

Подготовка трещины (а) и отверстия (б) к заварке

трода при сварке изготавливают из проволоки по ГОСТ

2246—70,

а при наплавке — из проволоки по ГОСТ

10543—75.

Электродные покрытия подразделяются на тонкие и толстые.

Тонкие покрытия предназначены для стабилизации горения элек-

. трической дуги. Эти покрытия в своем составе имеют ионизирую-

щие вещества. Наиболее распространенное тонкое электродное

покрытие состоит из

80—85%

мела и

15—20%

жидкого стекла.

Электроды с тонкими покрытиями применяют при восстановлении

неответственных деталей.

При необходимости получения высоких механических

свойств в наплавленном металле сварку производят электродами

с толстым покрытием. Толстые покрытия, кроме ионизирующих

веществ,'имеют

в своем составе шлакообразующие, раскисляющие

и легирующие вещества. Шлакообразующие вещества при

плавле-

нии электрода

образуют

шлаки,

защищающие^

расплавленный ме-

талл от воздействия воздуха и способствующие получению на-

плавленного металла без пор, раковин и

окисных

выключений.

В качестве шлакообразующих веществ применяют полевой шпат,

кварцевый песок, мрамор и др.

В качестве раскисляющих веществ в электродные покрытия

вводят порошки ферромарганца, ферросилиция,

алюминия

и др.

Легирующие вещества при плавлении электродов переходят в на-

плавленный металл в виде легирующих элементов, улучшающих

его свойства. В качестве легирующих веществ применяют порош-

ки ферросплавов (феррохром, ферромарганец, ферромолибден

и

др.).

При сварке и наплавке большинства автомобильных деталей

применяют электроды с толстыми качественными (легирующими)

покрытиями. При сварке стальных деталей применяют электроды

142

едующих марок

УОНИ-13/45,

УОНИ-13/55.

Цифры в знамена-

теле указывают прочность шва при растяжении соответственно

450,

550

МП

а.

При наплавке стальных деталей наибольшее применение полу-

чили наплавочные электроды следующих марок

ОЗН-250,

ОЗН-300,

О8Н-350,

ОЗН-400.

Здесь

цифры показывают среднюю

твердость наплавленного металла по Бринелю. Стержень всех

этих электродов изготовлен из сварочной малоуглеродистой про-

волоки. Изменение свойств наплавленного металла достигается

за счет качественных электродных покрытий.

Качество сварки и наплавки в большой степени зависит от

режима, который устанавливается в зависимости от размеров и

материала восстанавливаемой детали. Основными параметрами

режима сварки и наплавки являются диаметр электрода и сила

сварочного тока, а при применении постоянного тока еще и

полярность.

Диаметр электрода зависит от толщины свариваемой детали

и определяется по таблицам, приводимым в справочниках по

сварке. При наплавке деталей обычно применяют электроды диа-

метром

3—4

мм. Сила тока зависит от диаметра электрода и

устанавливается равной

40—50

А на миллиметр диаметра элек-

трода.

При сварке деталей можно применять переменный ток. Нап-

лавочные работы, как правило, производятся на постоянном токе

при обратной полярности. Деталь при этом соединяют с отри-

цательным полюсом источника тока, что обеспечивает наимень-

ший ее нагрев.

В качестве источников тока при ручной электродуговой сварке

применяют сварочные трансформаторы (ТС-300,

ТС-500),

выпря-

мители

(ВДГ-301,

ВДГ-302,

ВДГ-303)

и машинные преобразова-

тели (ПСО-300, ПСО-500 и др.).

3. Газовая сварка деталей

Газовая сварка в авторемонтном производстве приме-

няется при ремонте кабин, кузовов, а также при восстановле-

нии деталей, изготовленных из чугуна и алюминиевых спла-

вов.

Газовая сварка основана на использовании тепла, выделяюще-

гося при сгорании в среде кислорода горючих газов. Наибольшее

применение нашла ацетилено-кислородная сварка, которая обес-

печивает получение концентрированного пламени с температурой

3100—3300°С.

Для смешивания горючего газа с кислородом в нужной про-

порции и образования пламени применяют сварочные горелки.

При ремонте

автомобилей

наиболее часто применяют инжектор-

ные горелки типа ГС-53 и ГСМ-53. Каждая горелка имеет не-

сколько наконечников, которые имеют различный расход горю-

чего газа.

143

SB,

нп

а

нв

[250

-Z25\

200

175

U20

4-00

380

0,5

J!i-

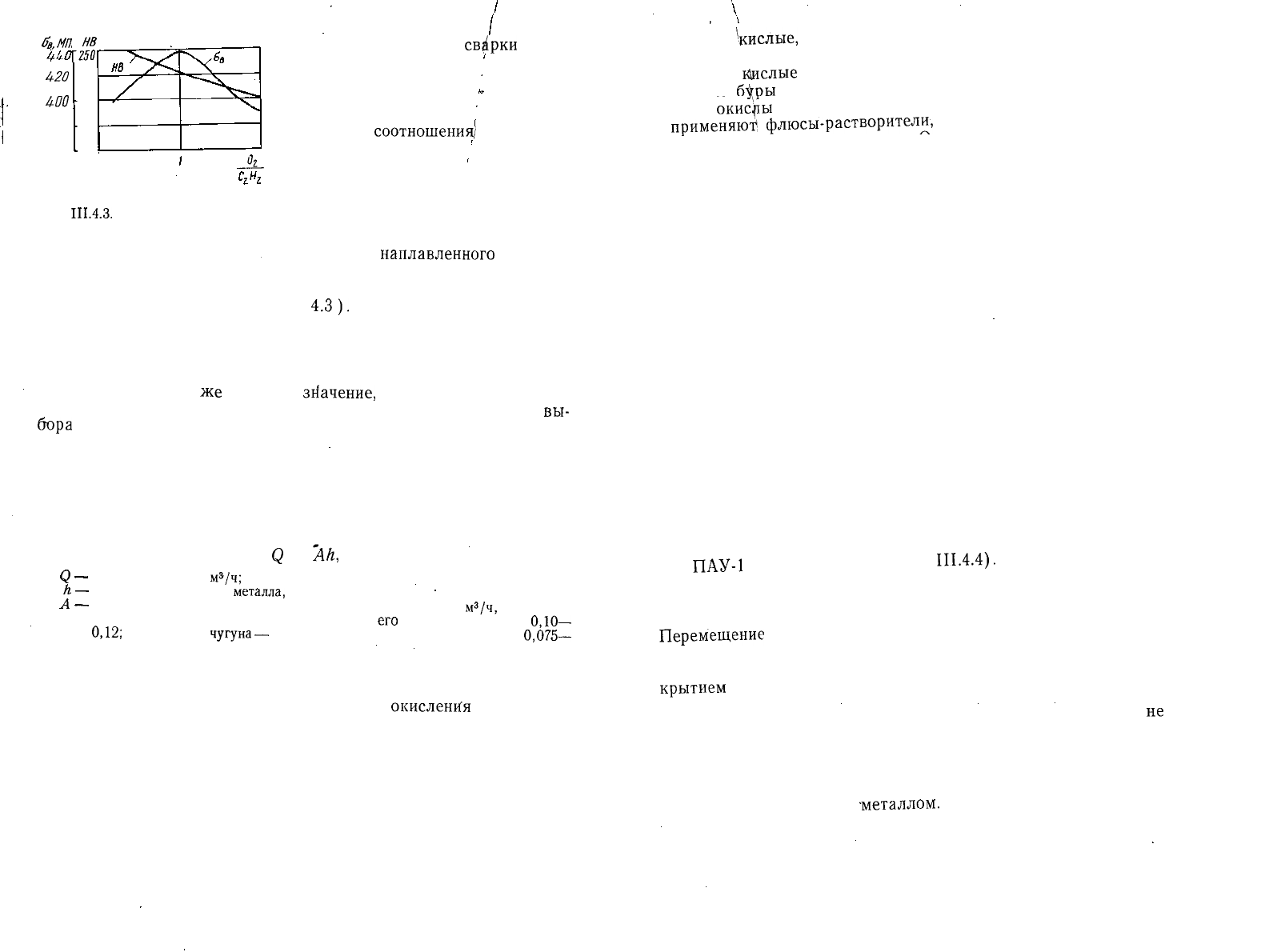

Рис.

III.4.3.

Зависимость свойств на-

плавленного металла от вида пла-

мени

Режим газовой

сварки

опре-

деляется двумя параметрами:

видом сварочного пламени и

мощностью сварочной горелки.

В зависимости от количест-

венного

соотношения/

поступаю-

щих в горелку кислорода и аце-

тилена различают три вида пла-

мени: нейтральное, науглерожи-

вающее и окислительное.

Различные виды пламени

оказывают разное влияние на

свойства

наплавленного

металла.

Наиболее высокие механические

свойства наплавленный металл приобретает при сварке стали

нейтральным пламенем (рис. III.

4.3).

Другие виды пламени при

сварке применяют редко. Например, науглероживающее пламя с

небольшим избытком ацетилена применяется при сварке легко

окисляющихся металлов.

Выбор мощности горелки при определении режима газовой

сварки имеет такое

же

большое

значение,

как и выбор величины

сварочного тока при электродуговой сварке. От правильного

вы-

бх>ра

мощности горелки зависит производительность процесса и

качество сварки.

Под мощностью горелки понимают ее пропускную способность

в отношении ацетилена. Мощность горелки зависит от толщины

свариваемого металла, температуры его плавления и теплопро-

водности. При определении мощности сварочной горелки пользу-

ются формулой

Q

=

'Ah,

где

Q

—

расход ацетилена,

м

3

/ч;

h

—

толщина свариваемого

металла,

мм;

А

—

опытный коэффициент, определяющий расход ацетилена,

м

3

/ч,

при сварке

металла толщиной в 1 мм. При сварке стали

его

принимают равным

0,10—

0,12;

при сварке

чугуна

—

0,15; при сварке алюминиевого сплава

0,075—

0,10.

Присадочный материал по своему химическому составу дол-

жен соответствовать составу материала свариваемой детали.

Для защиты расплавленного металла от

окисления

и удаления

образовавшихся окислов при газовой сварке применяют флюсы.

Все флюсы подразделяются на две группы: флюсы, вступающие

в химическое соединение с окислами, и флюсы-растворители. Флю-

сы первой группы образуют с окислами легкоплавкие химические

соединения, которые в виде шлака всплывают на поверхность сва-

рочной ванны. Химически действующие флюсы подразделяются

на кислые и основные. В состав кислых флюсов входят кварце-

вый песок, борная кислота, бура и другие, состав основных флю-

сов — сода, поташ. Выбор химически действующего флюса зави-

сит от того, какие окислы образуются при сварке. Если окислы

144

образуются

'кислые,

то применяют флюсы основные, а при основ-

ных окисла» — флюсы кислые. При сварке углеродистой стали

применяют

кислые

флюсы — буру или смесь, состоящую из рав-

ных частей

б^гры

и борной кислоты.

Если

окислы

не образуют химических соединений с флюсами,

то

применяют!

флюсы-растворители,

в состав которых входят хло-

ристые и фтористые соединения. Они растворяют окислы и обра-

зуют шлаки, всплывающие на поверхность • расплавленного ме-

талла. Флюсы-растворители применяют при газовой сварке дета-

лей из алюминиевых сплавов.

Основными преимуществами газовой сварки являются воз-

можность регулирования температуры нагрева детали и приса-

дочного материала и меньшее окисление наплавленного металла

за счет защитных свойств факела сварочного пламени.

К ее недостаткам следует отнести высокую стоимость кисло-

рода и ацетилена и большую зону термического влияния.

4. Автоматическая электродуговая наплавка под слоем флюса

При этом способе наплавки механизированы два основных дви-

жения электрода — подача его по мере оплавления к детали и пе-

ремещение вдоль сварочного шва.

Теория и практика процесса автоматической сварки и наплавки

была разработана известным советским ученым акад. Е. О. Пато-

ном. Дальнейшие работы по совершенствованию этого способа

сварки ныне успешно продолжают его ученики в Институте элек-

тросварки АН УССР имени Е. О. Патона.

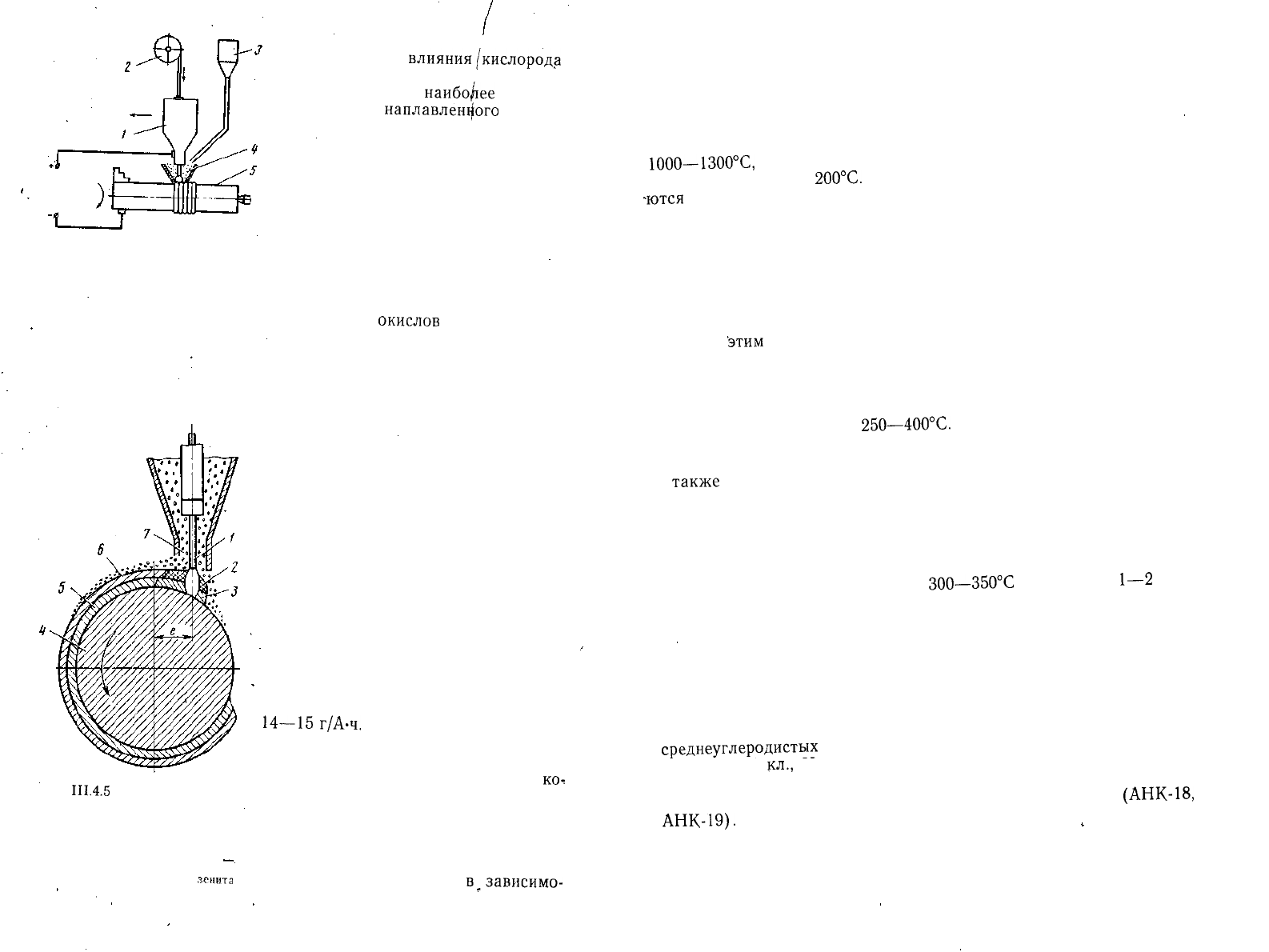

Деталь при автоматической электродуговой наплавке под слоем

флюса устанавливают в патроне или центрах специально переобо-

рудованного токарного станка, а наплавочный аппарат типа А-580М

или

ПАУ-1

на его суппорте (рис.

1П.4.4).

Электродная проволока

подается из кассеты роликами подающего механизма наплавочно-

го аппарата в зону горения электрической дуги. Движение элек-

трода вдоль сварочного шва достигается за счет вращения детали.

Перемещение

электрода по длине наплавляемой поверхности обес-

печивается за счет продольного движения суппорта станка. На-

плавка производится винтовыми валиками с взаимным их . пере-

крытием

примерно на одну треть. Флюс в зону горения дуги по-

ступает из бункера.

При автоматической наплавке электрическая дуга горит

не

на

открытом воздухе, как это имеет место при ручной сварке, а под

слоем, расплавленного флюса (рис. III. 4.5). Выделяющиеся при

плавлении электрода, основного металла и флюса газы образуют

над сварочной ванной свод, ограниченный сверху жидким шлаком,

а снизу расплавленным

-металлом.

В зоне сварки всегда избыточ-

ное давление газов, которое препятствует доступу воздуха к рас-

плавленному металлу.

Наплавка металла под флюсом обеспечивает наиболее высокое

качество наплавленного металла, так как сварочная дуга и ванна

145

Рис. III.4.4. Принципиальная

схема автоматической электро-

дуговой наплавки деталей под

флюсом:

/ — наплавочный аппарат; 2 —

кассета с проволокой; 3 — бун-

кер с флюсом; 4 — электродная

проволока; 5 — наплавляемая де-

таль

Рис.

III.4.5

Схема автомати-

ческой наплавки под флюсом:

/ — электрод; 2 — расплавлен-

ный флюс; 3 — расплавленный

металл; 4 — основной металл;

5. — наплавленный металл; 6

—

шлаковая корка; 7 — флюс;

е — смещение электрода с

зенита

146

жидкого металла полностью защище-

ны от вредного

влияния/кислорода

и

азота воздуха, а медленное охлажде-

ние способствует

наибо/iee

полному

удалению из

наплавленного

металла

газов и шлаковых включений. Мед-

ленное охлаждение наплавленного

металла обеспечивает также более

благоприятные условия для наиболее

полного протекания диффузионных

процессов и, следовательно, легиро-

вания металла через проволоку и

флюс. Полностью исключается воз-

можность разбрызгивания металла.

Причиной разбрызгивания металла,

как известно, является реакция вос-

становления

окислов

железа углеро-

дом с образованием углекислого газа.

Возможность протекания этой реак-

ции при наплавке под флюсом почти

полностью исключается, так как От-

сутствует окисление металла.

• При автоматической наплавке за-

данный режим почти не изменяется,

поэтому в каждый момент времени

расплавляется вполне определенное

количество электродного металла и

флюса. Это Обеспечивает получение

наплавленного металла, равномерно-

го по химическому составу и свой-

ствам. 1

Автоматическая наплавка под

флюсом отличается высокой произво-

дительностью процесса. Коэффициент

наплавки при автоматической на-

плавке под флюсом за счет более эф-

фективного использования тепловой

энергии в 1,5 раза выше, чем при

ручной наплавке, и составляет

14—15

г/А-ч.

В зависимости от величины сва-

рочного тока производительность про-

цесса автоматической наплавки

ко-:

леблется от 1,5 до 10 кг/ч. Наплав-

ленный слой металла получается рав-

номерным по толщине, что позволяет

уменьшить припуск на обработку де-

талей после наплавки. Толщина слоя

наплавленного металла

в_зависимо-

сти от режима может быть получена в пределах от 0,5 до 5 мм

и более.

При автоматической электродуговой наплавке, так же как и

при ручной, возможно возникновение трещин и образование пор

в наплавленном металле.

Возникающие при наплавке трещины бывают двух видов: кри-

сталлизационные (горячие), образующиеся при температуре

1000—1300°С,

и хрупкие (холодные), которые появляются при ох-

лаждении детали до

200°С.

Хрупкие (холодные) трещины образу-

ется

вследствие внутренних напряжений, возникающих

при на-

плавке деталей. Уменьшить возможность их возникновения можно

путем подогрева деталей перед наплавкой и медленным охлажде-

нием после наплавки.

Причинами образования кристаллизационных (горячих) трещин

являются растягивающие внутренние напряжения, возникающие в

металле при охлаждении и образование прослоек жидкой эвтекти-

ки, которые ослабляют межкристаллизационные связи. Меры

борьбы с

'этим

видом трещин определяются причинами их возник-

новения и должны быть направлены на уменьшение внутренних

напряжений и устранение эвтектических прослоек между кристал-

лами. Растягивающие внутренние напряжения в наплавленном

металле могут быть уменьшены за счет подогрева детали перед на-

плавкой до температуры

250—400°С.

Образование жидкой эвтек-

тики по границам зерен можно уменьшить путем применения сва-

рочной проволоки с минимальным содержанием углерода и серы,

а

также

введением в состав проволоки и флюса веществ, содержа-

щих марганец, алюминий и титан, которые связывают серу.

Основной причиной возникновения пор в наплавленном метал-

ле является проникновение в него водорода из влаги, содержащей-

ся в гигроскопичном флюсе. Поэтому для уменьшения пористости

наплавленного металла рекомендуется перед употреблением про-

каливать флюс при температуре

300—350°С

в течение

1—2

ч и

вводить в состав флюса вещества, содержащие фтор и кремний,

которые связывают водород.

Физико-механические свойства наплавленного металла при ав-

томатической наплавке под флюсом в значительной степени зави-

сят от выбора электродной проволоки и флюса. Наибольшее при-

менение в авторемонтном производстве нашли электродные прово-

локи следующих марок: для наплавки деталей из малоуглероди-

стых сталей — св. 08, св. 08ГС и др.; для наплавки деталей из

среднеуглеродистых

и низколегированных сталей — пружинная

проволока 2

кл.,

Нп-65, Нп-80, Нп-ЗОХГСА и др.

При автоматической наплавке применяют два вида флюсов:

плавленые (АН-348А, АН-20, АН-30) и керамические

(АНК-18,

АНК-19).

Для получения наплавленного металла требуемого химического

состава и свойств применяют следующие способы легирования:

легирование через электродную проволоку, легирование через

147

300

400

500

Сила

тока,

Я

Рис.

III.4.6.

Зависимость режима на-

плавки от способа легирования:

/ — легирование через электродную прово-

локу; // — легирование через порошковую

проволоку; /// — легирование через флюс

' флюс,

легирование

через по-

рошковую проволоку и ком-

бинированный способ

легиро-

вания.

При легировании через

проволоку наплавку произво-

дят высокоуглеродистой или

легированной проволокой под

плавленым флюсом. Пре-

имуществами этого способа

являются: высокая точность

легирования, равномерность

наплавленного металла по со-

ставу

>и

свойствам,

стабиль-

ность

химического состава на-

плавленного металла при из-

менении режима наплавки.

На рис. III. 4.6 показаны об-

ласти

изменения

режимов на-

плавки, при которых обеспе-

чивается постоянство химиче-

ского состава наплавленного металла для различных способов

легирования. Легирование

наплавленного

металла через проволоку

получило наиболее широкое применение, несмотря на высокую

стоимость и дефицитность легированной проволоки. При наплав-

ке деталей высокоуглеродистой проволокой Нп-65 под флюсом

АН-348А получают наплавленный металл с твердостью НЕ

280—300,

а при наплавке проволокой Нп-ЗОХГСА под флюсом

АН-20 твердость повышается до НЕ

310—320.

При легировании наплавленного металла через флюс наплав-

ку производят малоуглеродистой дешевой проволокой (св. 08,

св. 15) под слоем легированного керамического флюса. Этот спо-

соб легирования, несмотря на

его

экономические преимущества,

не получил широкого применения вследствие большой неравно-

мерности

направленного

металла по химическому составу и

необходимости строго выдерживать режим наплавки (см.

рис. III.4.6).

При легировании через порошковую проволоку обеспечивается

получение равномерного химического состава наплавленного ме-

талла. Наплавку производят порошковой проволокой, представля-

ющей собой стальную трубку, полость которой заполнена шихтой,

состоящей из смеси порошков графита, железа и ферросплавов.

В качестве флюса при этом применяют плавленые флюсы

АН-348А или АН-20. Изменяя состав шихты, можно получать в

наплавленном металле требуемый

химический

состав и свойства.

Недостатком этого способа легирования является дефицитность

порошковой проволоки.

На авторемонтных предприятиях получил широкое примене-

ние комбинированный способ легирования наплавленного метал-

148

ла одновременно через проволоку и флюс. Так,

;

при

наплавке ше-

ек коленчатых валов

ЗИЛ-130

НИИАТ

рекомендует применять

пружинную проволоку 2 кл. с содержанием углерода

0,60—0,65%

и флюс АН-348А с добавкой легирующих элементов (2,5% гра-

фита и 2% феррохрома в

порошке).

Твердость наплавленного

металла при этом получают в пределах HRC

52—62

без термиче-

ской обработки.

Режим автоматической наплавки под слоем флюса оказывает

существенное влияние на производительность процесса,

формиро-

вание валика наплавленного металла и его физико-механические

свойства. Режим

наплавки

определяется следующими параметра-

ми: диаметром электрода, напряжением дуги, силой сварочного

тока, скоростью наплавки, скоростью подачи

проволоки,

вылетом

электрода, шагом наплавки, смещением электрода с зенита.

Диаметр электродной проволоки выбирают в зависимости от

диаметра наплавляемой детали. При наплавке автомобильных

деталей применяют проволоку диаметром

1,6—2,5

мм.

Сила сварочного тока оказывает большое влияние на глубину

проплавления, размеры валика наплавленного металла и произ-

водительность процесса. С повышением силы тока увеличивается

глубина проплавления основного металла, ширина и высота на-

плавленного валика, а также производительность процесса.

Силу тока выбирают в зависимости от диаметра электрода по

специальным таблицам. Приближенно ее можно определить так-

же по формуле

/=

\\Od

s

-\-\Qdl,

где

d

9

—-диаметр

электрода, мм.

При наплавке применяют обычно постоянный ток обратной

полярности.

Напряжение дуги связано с силой сварочного тока. Чем боль-

ше сила

тока,

тем выше должно быть напряжение дуги. С рос-

том напряжения

дуги

увеличивается ширина валика и уменьша-

ется его высота. Чтобы получить хорошее формирование свароч- •

ного валика, напряжение дуги выдерживают в пределах

25—35В.

Скорость наплавки обычно выбирают в пределах

12—45

м/ч.

С увеличением скорости наплавки уменьшается ширина наплав-

ляемого валика и глубина проплавления.

Скорость подачи проволоки выбирают в зависимости от диа-

метра электрода и силы тока. Для электродов диаметром

1,6^-2

мм при силе тока

140—360А

скорость подачи проволоки

изменяется в пределах

75—180

м/ч. Вылет электрода зависит от

силы тока и устанавливается равным

10—25

мм. Шаг наплавки

выбирают в зависимости от требуемой толщины слоя, а также от

величины тока и напряжения в пределах

3—6

мм.

Смещение электрода с зенита в

сторону,

противоположную

направлению вращения детали (см. рис.

III.4.5),

позволяет пре-

дупредить стекание металла

и

флюса. Особенно это относится к

деталям малого диаметра. Смещение устанавливают в зависимо-

сти от диаметра детали. Для деталей диаметром от 50 до 150 мм

оно должно быть в пределах

3—8

мм.

149

Оценивая автоматическую наплавку под флюсом как способ

компенсации износа деталей при их восстановлении следует от-

метить следующие ее достоинства: высокая производительность

процесса за счет применения

больших

плотностей тока и в 1,5 ра-

за более высокий, чем при ручной сварке, коэффициент наплав-

ки; экономичность процесса в

.отношении

расхода электроэнергии

(отсутствие

потерь на излучение света и тепла) и электродного

металла;

.возможность

получения слоя наплавленного металла

большой толщины (от 1,5 до 5 мм и более); равномерность Слоя

и небольшие припуски на последующую обработку; возможность

получения за счет легирования наплавленного металла с необхо-

димыми физико-механическими свойствами; независимость каче-

ства наплавленного металла от квалификации исполнителя;

улучшение условий труда сварщиков за счет отсутствия ультра-

фиолетовых излучений.

К недостаткам этого процесса следует отнести: высокий нагрев

детали при наплавке; невозможность наплавки деталей диаметром

менее 40

м-м

из-за стекания наплавленного металла и трудности

удержания флюса на поверхности детали; необходимость и опре-

деленную трудность удаления шлаковой корки; необходимость

применения термической обработки наплавленного металла с це-

лью повышения его износостойкости.

• Наплавку под флюсом применяют при восстановлении шеек

коленчатых валов двигателей,

шлицевых

поверхностей на различ-

ных валах, полуосей и других деталей автомобилей.

5. Механизированная сварка

и наплавка в среде углекислого газа

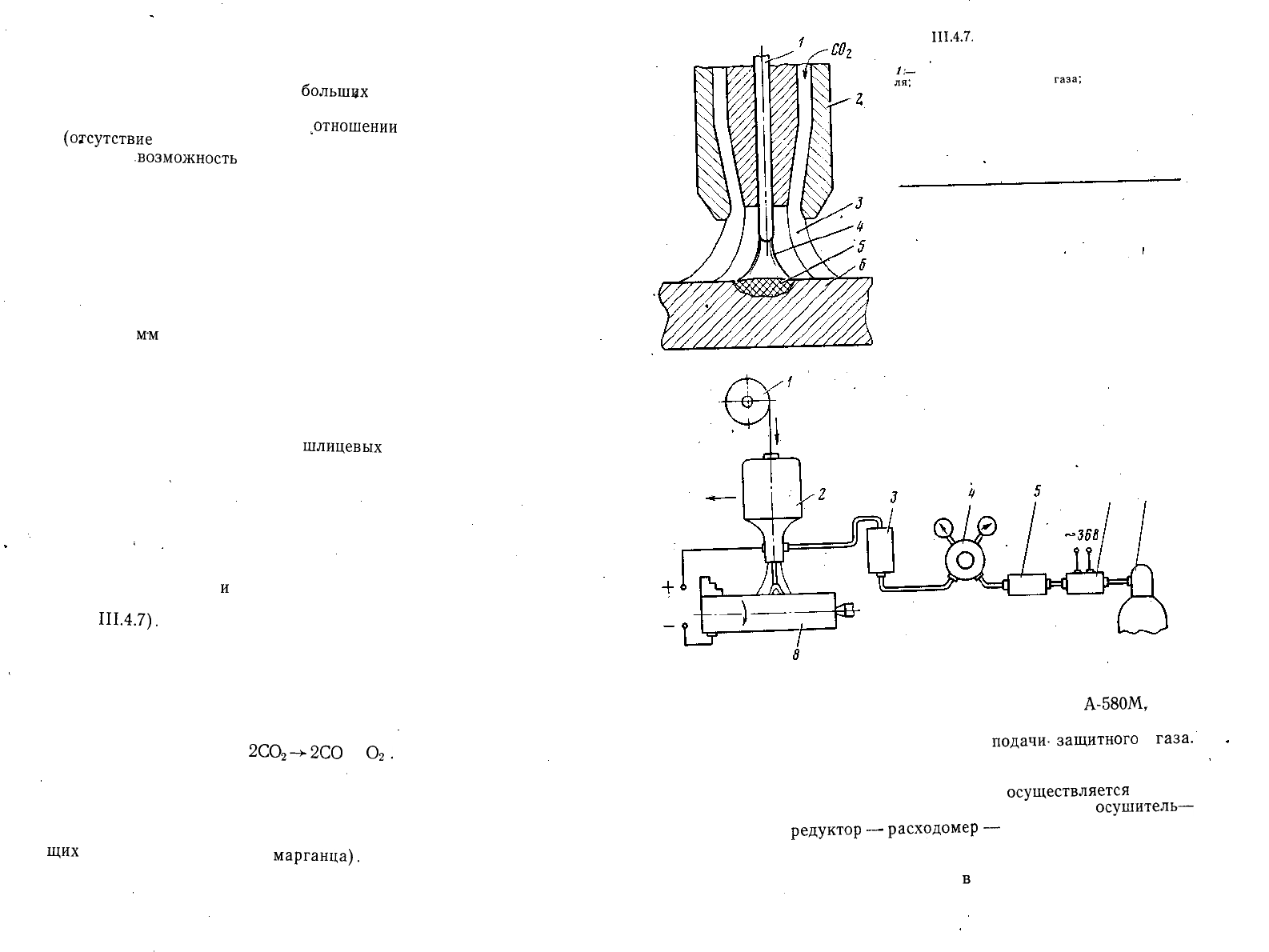

При этом способе сварки и наплавки защита зоны горения

электрической дуги

и

расплавленного металла от кислорода и

азота воздуха осуществляется струей углекислого газа

(рис.

III.4.7).

Углекислый газ надежно изолирует зону наплавки от

окружающей среды и обеспечивает получение наплавленного ме-

талла высокого качества с минимальным количеством пор и

окислов.

Однако в процессе наплавки часть углекислого газа попадает

в зону горения электрической дуги и подвергается диссоциации:

2СО

2

->2СО +

О

2

.

Образующийся при этом кислород может вызвать окисление

металла. Для того чтобы исключить появление окислов при на-

плавке и сварке деталей в среде углекислого газа, применяют

электродную проволоку с повышенным содержанием раскисляю- ,

щих

элементов (кремния и

марганца).

Автоматическую наплавку в среде углекислого газа применя-

150

Рис.

III.4.7.

Схема горения дуги в среде

углекислого газа:

'

1—

электрод; 2 — мундштук электрододержате-

ля;

3 — струя защитного

газа;

4 — электриче-

ская дуга; 5 — наплавленный металл; 6 — де-

таль

Рис. III.4.8. Принципиальная схема уста-

новки для электродуговой наплавки в среде

углекислого газа:

1 — кассета с проволокой; 2 — наплавочный

аппарат; 3 — ротаметр; 4 — редуктор; 5 —

осушитель; 6 — подогреватель; 7 — баллон с

углекислым газом; 8 — деталь

6 7

ют при восстановлении изношенных поверхностей деталей. Для

этой цели обычно используют сварочные автоматы

А-580М,

при-

меняемые при наплавке под флюсом, но на них устанавливают

специальный мундштук с горелкой для

подачи-защитного

газа.

При наплавке используют токарный станок, в патроне которого

устанавливают деталь, а на суппорте крепят наплавочную головку.

Подача углекислого газа в зону наплавки

осуществляется

по схе-

ме: баллон с углекислым газом — подогреватель —

осушитель—

понижающий

редуктор

—

расходомер

—

горелка (рис. III.4.8).

При выходе из баллона газ за счет резкого расширения переох-

лаждается. Чтобы подогреть, его пропускают через электриче-

ский подогреватель. Содержащуюся

в

углекислом газе воду уда-

151

ляют с помощью осушителя, который представляет собой патрон,

наполненный обезвоженным медным купоросом или

селикагелем.

Давление газа

понижают

с

помощью кислородного редуктора, а

расход его контролируют ротаметром.

Полуавтоматическую сварку в среде углекислого газа приме-

няют при ремонте кабин, кузовов и других деталей, изготовлен-

ных из листовой стали небольшой толщины. При этом

использу-

ют полуавтоматы марок А-547У, А-537,

ПДГ-301

и др.

В качестве источников тока при сварке и наплавке в среде

углекислого газа применяют сварочные преобразователи ПСУ-500,

,

ПСГ-500-1

и сварочные выпрямители

.ВС-300,

ВДГ-301,

ВДГ-502

с жесткой внешней характеристикой.

При сварке деталей применяют электродную проволоку

св.

08ГС,

св. 08Г2С, св. 12ГС, а при наплавке деталей легиро-

ванную проволоку св.

18ХГСА,

Нп-ЗОХГСА, Нп-65Г. Наплавка

проволокой Нп-ЗОХГСА обеспечивает получение наплавленного

металла с твердостью HRC

30—35.

При использовании

проволоки

Нп-65Г твердость наплавленного металла повышается до

HRC5Q.

При

необходимости

получить более высокую твердость детали

после наплавки подвергают термической обработке.

Режим наплавки определяется теми же параметрами, что и

при наплавке под флюсом, однако имеются некоторые отличия в

их величине. Диаметр электродной проволоки рекомендуется

применять не более

0,8—2

мм. Сила сварочного тока устанавли-

вается в зависимости от диаметра электрода в пределах

70—220А,

напряжение дуги

18—22

В. Скорость наплавки может быть зна-

чительно повышена по сравнению с наплавкой йод флюсом до

80—100

м/ч и более. Расход углекислого газа зависит от силы

сварочного тока и устанавливается в пределах

8—15

л/мин.

Наплавка деталей в среде

.углекислого

газа по сравнению с

автоматической наплавкой под флюсом имеет следующие досто-

инства: меньший нагрев деталей; возможность наплавки при лю-

бом пространственном положении детали; более высокую по пло-

щади покрытия производительность процесса (на

20—30%);

воз-

можность наплавки деталей небольшого диаметра (от

10—20мм

и

выще);

отсутствие трудоемкой операции по отделению шлако-

вой корки.

К числу недостатков этого способа наплавки следует

отнести:

повышенное разбрызгивание металла, необходимость примене-

ния

легированной

проволоки для получения

,

наплавленного ме-

талла с требуемыми свойствами.

6. Автоматическая вибродуговая наплавка

Наплавка деталей вибрирующим электродом с применением

охлаждающей жидкости была впервые предложена в 1948 г.

Г. П. Клековкиным. Основным преимуществом этого процесса

наплавки является небольшой нагрев деталей (около 100°С), ма-

лая зона термического влияния и возможность получения

наплав-

152

^

^=r^rj

о"

в

0

о

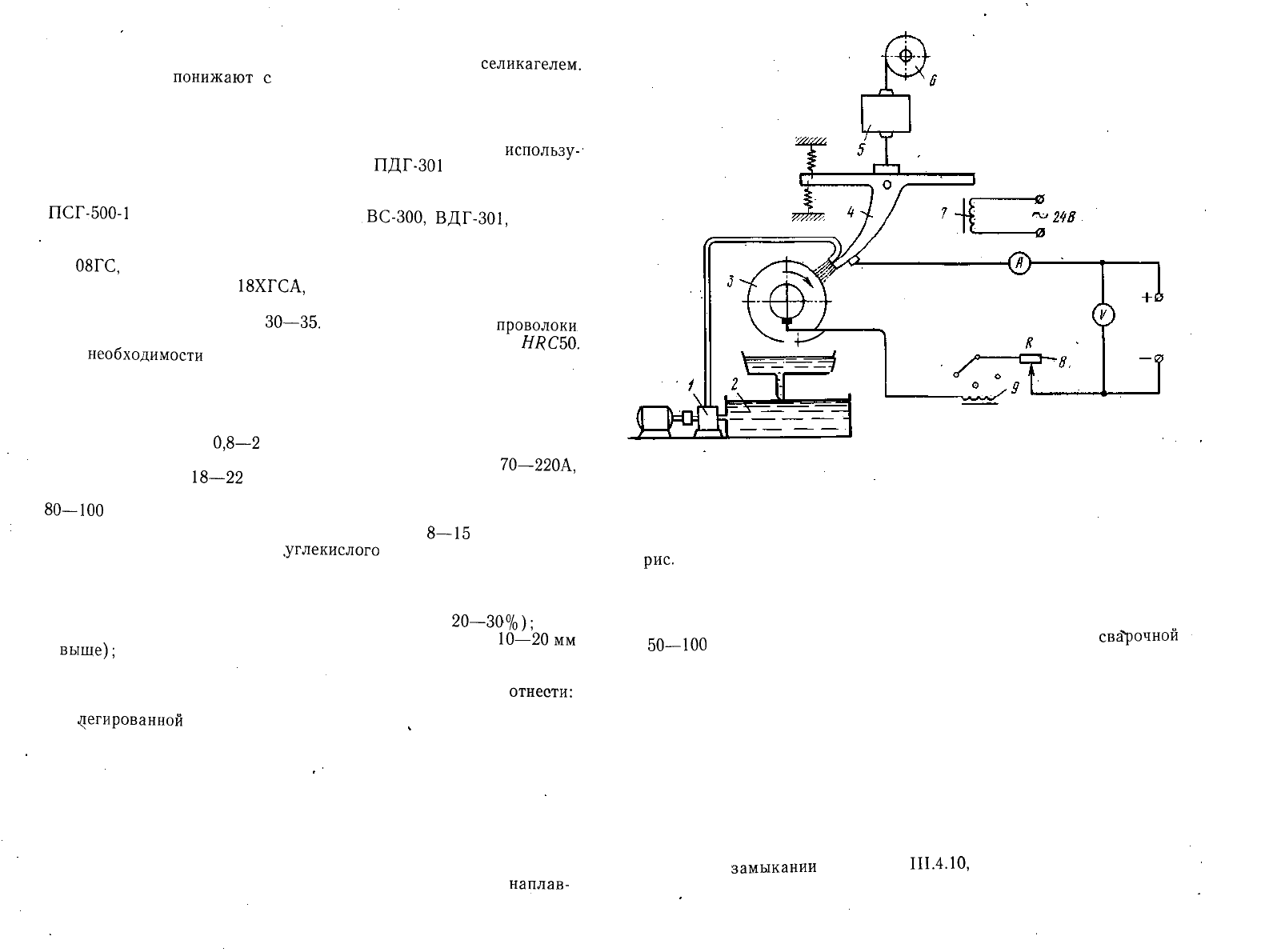

Рис. III.4.9. Схема установки для вибродуговой наплавки

ленного металла с требуемой твердостью и износостойкостью без

дополнительной термической обработки.

Схема установки для вибродуговой наплавки показана на

рис.

III.4.9. Деталь 3, подлежащая наплавке, устанавливается в

патроне или центрах токарного станка. На суппорте станка мон-

тируется наплавочная головка, состоящая из механизма 5 подачи

проволоки с кассетой 6, электромагнитного вибратора 7 с мунд-

штуком 4. Вибратор колеблет конец электрода с частотой

50—100

Гц и обеспечивает замыкание и размыкание

сварочной

цепи. Питание установки осуществляется от источника тока на-

пряжением 12 или 24 В. Последовательно с ним включен индук-

тивный резистор 9, который призван стабилизировать величину

сварочного тока. Реостат 8 служит для регулирования силы тока

в цепи. В зону наплавки при помощи насоса 1 из бака 2 подает-

ся охлаждающая жидкость.

Сущность процесса вибродуговой наплавки заключается в пе-

риодическом замыкании и размыкании находящихся под током

электродной проволоки и поверхности детали. Каждый цикл виб-

рации проволоки включает в себя четыре последовательно про-

текающих процесса (рис. III.4.10): короткое замыкание, отрыв

электрода от детали, электрический разряд и холостой ход. При

коротком

замыкании

(см. рис.

III.4.10,

а) ток быстро возрастает

от нулевого значения до максимума, а напряжение падает почти

153

Рис.

111.4.10.

Схема процесса виб-

родуговой

наплавки

до нуля, поэтому происходит

приварка конца электродной

проволоки к поверхности дета-

ли. При движении электрода от

поверхности детали происходит

уменьшение сечения электрод-

ной проволоки на некотором

удалении от ее конца (см.

рис.

III.4.IO,

б). Уменьшение се-

чения электрода повышает плот-

ность тока и ускоряет отрыв

электрода от детали. После от-

рыва электрода на детали

остается

частичка приварившегося ме-

талла. В момент отрыва электрода от детали

возрастает-

-напря-

жение тока до

26—32

В и возникает кратковременный электро-

дуговой разряд (см. рис. III.4.10, в). Резкое возрастание напря-

жения объясняется тем, что при разрыве сварочной цепи

в'

индуктивном , сопротивлении возникает электродвижущая сила

самоиндукции, которая совпадает по направлению с напряжением

источника тока. В период электродугового разряда в электродном

промежутке выделяется до 80% тепловой энергии, что приводит, к

оплавлению наплавленного металла. По мере отхода электрода

от детали электрический разряд прекращается и наступает пе-

риод холостого хода (см. рис.

Ш.4.10,

г). Далее электрод вновь

соприкасается с поверхностью детали и процесс повторяется.

В качестве источников тока при вибродуговой наплавке при-

меняют низковольтные генераторы типа АНД 500/250, АНД

1000/500, а также выпрямители ВСТ-ЗМ, ВСА-600/300,

ВАСО-15/600

и др.

Большое влияние на качество наплавки деталей оказывает

конструкция наплавочной головки. В настоящее время в авторе-

монтном производстве применяют наплавочные головки УАНЖ-5,

УАНЖ-6, ВДГ-5 с электромагнитным вибратором и головки

ОКС-1252А

(ГМВК-2),

КУМА-5М

с механическим вибратором.

Вибродуговую наплавку применяют при восстановлении изно-

шенных поверхностей очень широкой номенклатуры деталей. Ее

используют при восстановлении деталей из стали, ковкого и серо-

го чугуна, при наращивании изношенных наружных и внутренних

цилиндрических поверхностей, а также резьбовых поверхностей и

шлиц. Наплавку производят с охлаждением струей жидкости

(5%-ный

раствор кальцинированной соды), без охлаждения и в

среде углекислого газа.

Наплавка в среде охлаждающей жидкости получила наиболее

широкое применение при восстановлении деталей с высокой твер-

достью. При одном и том же материале проволоки можно полу-

чить различные структуры наплавленного металла в зависимости

от количества жидкости и способа ее подвода. При подводе жид-

кости непосредственно в зону наплавки повышается твердость

наплавленного металла и его износостойкость, но снижается уста-

154

лостная'прочность

на

30—40%.

Снижение усталостной прочности

будет менее значительным, если охлаждение наплавленного ме-

талла производить на некотором удалении от зоны наплавки,

но при этом снижается твердость и износостойкость металла.

Расход жидкости обычно принимают не более 0,5 л/мин.

Выбор электродной проволоки зависит от твердости, которую

необходимо получить в наплавленном металле. При восстановле-

нии стальных деталей с

^твердостью

HRC

50—55

следует приме-

нять проволоку Нп-65, Нп-80. Если требуется получить твердость

наплавленного металла HRC

35—40,

то наплавку следует произ-

водить проволокой Нп-ЗОХГСА, а при твердости

НВ

180—240

можно применять проволоку св. 08.

Для деталей, работающих в условиях знакопеременных нагру-

зок, можно применять те же марки электродной проволоки, но на-

плавку следует производить в среде углекислого газа или в ат-

мосфере воздуха. Однако при этом твердость наплавленного ме-

талла будет не выше

НВ

160—450.

Режим вибродуговой наплавки определяется электрическими

и механическими параметрами, правильное назначение которых

определяет качество получаемых металлопокрытий.

К электрическим параметрам режима относятся полярность

тока, напряжение и сила сварочного тока, индуктивность свароч-

ной цепи. Вибродуговую наплавку производят при токе обратной

полярности при напряжении холостого хода

12—24

В. Оптималь-

ным напряжением источника тока является

18—20

В. Сила сва-

рочного тока зависит от диаметра электродной проволоки и ско-

рости ее подачи. При диаметре проволоки

1,6—2

мм и изменении

скорости подачи проволоки в пределах от 1,0 до 3,5 м/мин сила

тока изменяется от 100 до 200 А. Индуктивность сварочной цепи

обычно принимают такой, которая соответствует включению

6—8

витков дросселя РСТЭ-34.

К механическим

.параметрам

режима вибродуговой наплавки

относятся: скорость наплавки, скорость подачи проволоки, шаг

наплавки, амплитуда вибрации электрода, вылет электрода.

Очень важным механическим параметром режима является

скорость наплавки, от которой зависит

производительность

про-

цесса и толщина слоя наплавленного металла. Наибольшую ско-

рость наплавки определяют из опытной зависимости.

•ц

н

—

(0,4—0,7)

v

np

м/мин,

где

t/

np

— скорость подачи электродной проволоки, м/мин.

,

Скорость подачи проволоки может изменяться в пределах от

0,5 до 3,5 м/мин.

Шаг наплавки зависит от диаметра проволоки и обычно изме-

няется в пределах от 2,5 до 3,5 мм при диаметре проволоки

1,6—2

мм. Амплитуда вибрации электрода

Л=(1,2—1,3)

й

э

мм.

Вылет электрода

L=

(5—8)

й

э

мм.

155

Толщина наплавленного слоя металла при указанных пара-

метрах режима может быть получена в пределах от 0,8 до 3,5 мм.

Ее значение можно определить по формуле

где

л?

э

—

диаметр электродной проволоки, мм;

v

np

—

скорость подачи проволоки, м/мин;

Ф

—

коэффициент потерь металла

(ф

=

0,08—0,12);

v

н

— скорость наплавки, м/мин;

Ь

—

ширина валика, мм.

Оценивая автоматическую вибродуговую наплавку как способ

восстановления изношенных поверхностей деталей, можно отме-

тить следующие ее достоинства: небольшой нагрев деталей, не

оказывающий влияние на их термообработку; небольшая зона

термического влияния; достаточно высокая производительность

процесса, которая по площади покрытия составляет

8—10

см

2

/мин.

К числу недостатков следует отнести снижение усталостной

прочности деталей после наплавки на

30—40%.

7. Плазменная наплавка

Плазменная наплавка является новым, но весьма перспектив-

ным способом нанесения металлических покрытий на изношенные

поверхности деталей при их восстановлении.

В качестве источника тепловой энергии при плазменной на-

плавке используется струя плазмы. Плазма представляет

собой

частично или полностью ионизированный газ, нагретый до

очень

высокой температуры и обладающий свойством электропровод-

ности. При плазменной наплавке применяют низкотемператур-

ную плазму, температура которой составляет

10—30

тыс.°С.

Плаз-:

менную струю получают в специальных устройствах, которые

на-

\

зывают

плазмотронами или плазменными горелками. Плазмотрон

(рис.

III.4.11)

состоит из двух основных частей: катодной

и

анодной. Катод плазмотрона представляет собой стержень диа-

метром

6—8

мм, изготовленный из

лантанированного

вольфрама,

который через водяную рубашку охлаждается проточной водой.

Анодная часть

(сопло),

изготовленная из

меди,

также охлаждает-

ся водой.

Для того чтобы получить плазменную струю между анодом

и катодом, возбуждают электрическую дугу и в зону ее горения

вводят

плазмообразующий

газ, который, проходя через дуговой

промежуток, нагревается до высокой температуры и ионизирует-

ся, т. е. распадается на положительно и отрицательно заряжен-

ные ионы.

Под действием электромагнитного поля происходит ' обжатие

столба дуги, а благодаря избыточному давлению газа дуга вытя-

гивается в направлении движения струи. Это приводит к резкому

156

Рис. III.4.11. Схема плазмотрона:

;

_ вольфрамовый катод: 2 — изоляци-

онная прокладка; 3 — сопло (анод);

4 — плазменная струя; 5 — деталь

увеличению плотности тока и

повышению

температуры

струи.

Плазменная струя выходит из

канала сопла плазмотрона в ви-

де тонкого шнура с длиной ви-

димой части до

50—60

мм.

В качестве плазмообразую-

щего

газа применяют аргон,

азот, гелий, водород и их смеси.

При наплавке обычно использу-

ют инертный газ — аргон. Аргон-

ная плазменная струя имеет на-

иболее высокую температуру

(до

15—20

тыс.°С)

и сверхзву-

ковую скорость истечения (до

1000—1200 м/с).

В зависимости от метода

подвода электроэнергии к плаз-

мотрону различают плазменные

струи косвенного, прямого и

комбиниррванного действия

(рис. III.4.12).

Если электрическая дуга го-

рит в закрытом пространстве

между катодом и анодом плазмотрона, то образуется плазмен-

ная струя косвенного действия (рис.

III.4.12,

о).

Струя косвенного действия может быть использована при

металлизации и наплавке.

Плазменная струя прямого действия (рис. III.4.12, б), когда

дуга горит между катодом и деталью, получила наибольшее при-

менение при сварке и резке металлов. В этом случае наибольшее

количество тепла выделяется на детали.

Плазменная струя комбинированного действия (рис. III.4.12, в)

имеет место в том случае, когда "одновременно горят две

дуги: одна — между катодом и анодом (соплом), а другая —

между катодом и деталью. При таком подключении плазмотрона

к источнику тока появляется возможность регулировать количе-

ство тепла, подводимого к детали, и, следовательно, температуру

ее нагрева.

Плазменная струя комбинированного действия применяется

при наплавке деталей.

Присадочный материал при плазменной наплавке вводится в

сварочную ванну в виде порошка или проволоки.

ПороиГковая

наплавка производится двумя методами: подачей порошка непо-

средственно в сварочную ванну и путем вдувания его в плазмен-

ную струю.

Наплавка с присадочной проволокой может быть осуществле-

на плазменной струей прямого или косвенного действия. В пер-

157