Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

Намагничивание деталей про-

изводят на магнитных дефекто-

скопах, которые различаются по

способу намагничивания. Для

выявления в деталях продольных

трещин применяют

дефектоско-

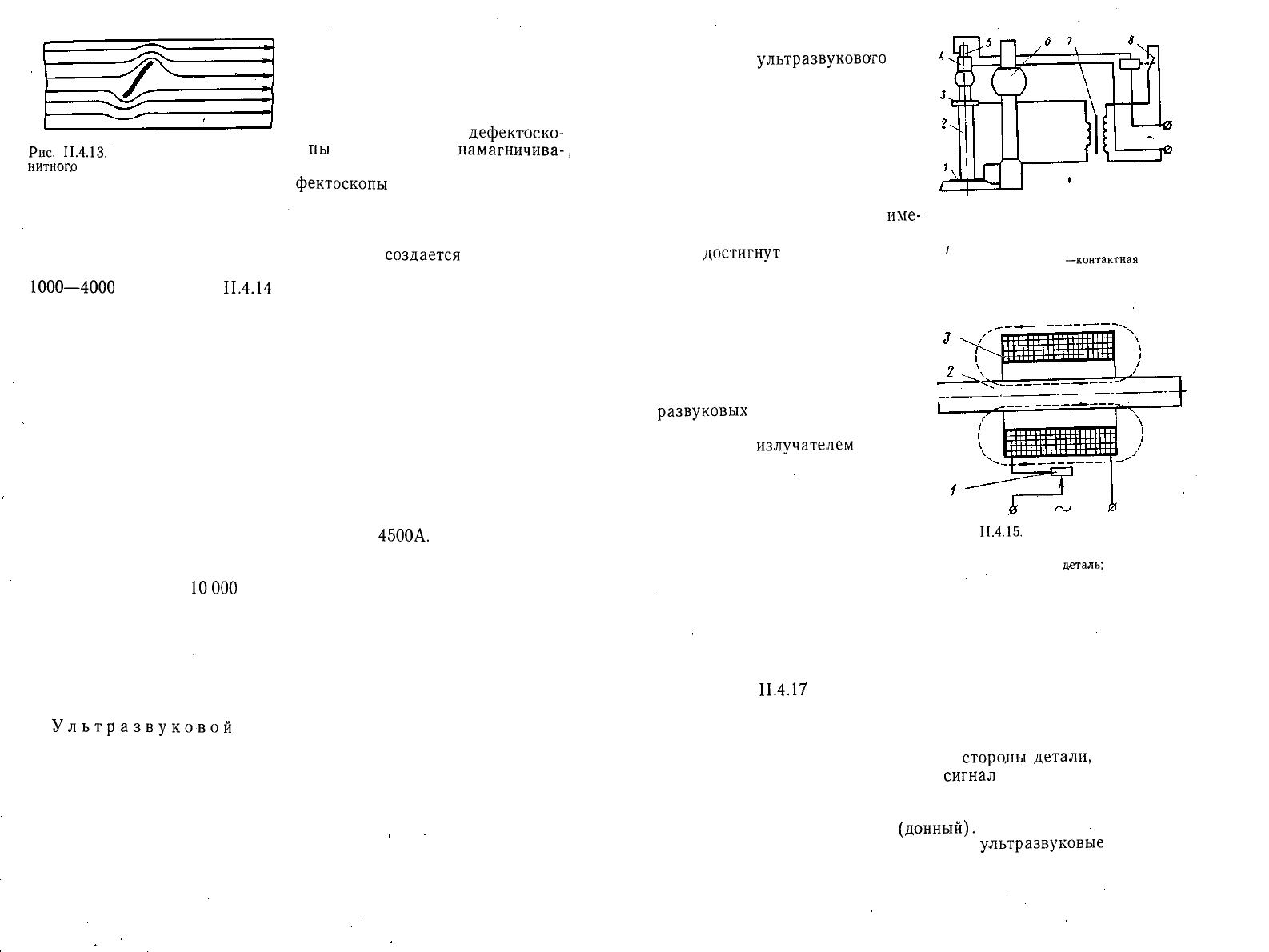

Рис.

П.4.13.

Поле рассеивания маг-

пы

циркулярного

намагничива-,

нитного

потока в детали, имеющей НИЯ, а ДЛЯ поперечных — де-

дефект

фектоскопы

продольного намаг-

ничивания внешним полем. Для

обнаружения трещин любого направления используют дефекто-

скопы комбинированного намагничивания. В дефектоскопах цир-

кулярного намагничивания магнитное поле

создается

за счет про-

хождения через деталь переменного тока большой силы (до

1000—4000

А). На рис.

П.4.14

показана схема дефектоскопа цир-

кулярного намагничивания, предназначенного для контроля дета-

лей небольших размеров.

В дефектоскопах продольного намагничивания магнитное поле

создается за счет помещения детали в соленоид, питаемый посто-

янным или переменным током (рис. II. 4.15).

Дефектоскопы комбинированного намагничивания являются

универсальными, так как они совмещают в себе принципы цир-

кулярного и продольного намагничивания и, следовательно, поз-

воляют обнаруживать трещины любых направлений.

К числу дефектоскопов комбинированного намагничивания от-

носятся дефектоскопы МЭД-2 и УМД-9000, выпускаемые нашей

промышленностью. Дефектоскоп МЭД-2 рассчитан на контроль

деталей диаметром до 90 мм и длиной 900 мм при максимальной

силе тока циркулярного намагничивания до

4500А.

Универсальный

магнитный дефектоскоп УМД-9000 применяется при контроле бо-

лее крупных деталей, так как он обеспечивает ток циркулярного

намагничивания до

10000

А.

После контроля на магнитных дефектоскопах детали необхо-

димо размагнитить. Это достигается при переменном токе —

путем медленного вывода детали из соленоида, а при постоянном

токе — за счет изменения полярности при постепенном умень-

шении силы тока.

Метод магнитной дефектоскопии обладает высокой производи-

тельностью и позволяет обнаруживать трещины шириной до 1 мкм.

Ультразвуковой

метод обнаружения скрытых дефектов

основан на свойстве ультразвука проходить через металлические

изделия и отражаться до границы раздела двух сред, в том числе

и от дефекта.

В зависимости от способа приема сигнала от дефекта различа-

ют два метода ультразвуковой дефектоскопии — метод просвечи-

вания и импульсный метод.

Метод просвечивания основан на появлении звуковой тени за

дефектом. В этом случае излучатель ультразвуковых колебаний

находится по одну сторону от дефекта, а приемник — по другую.

78

-220В

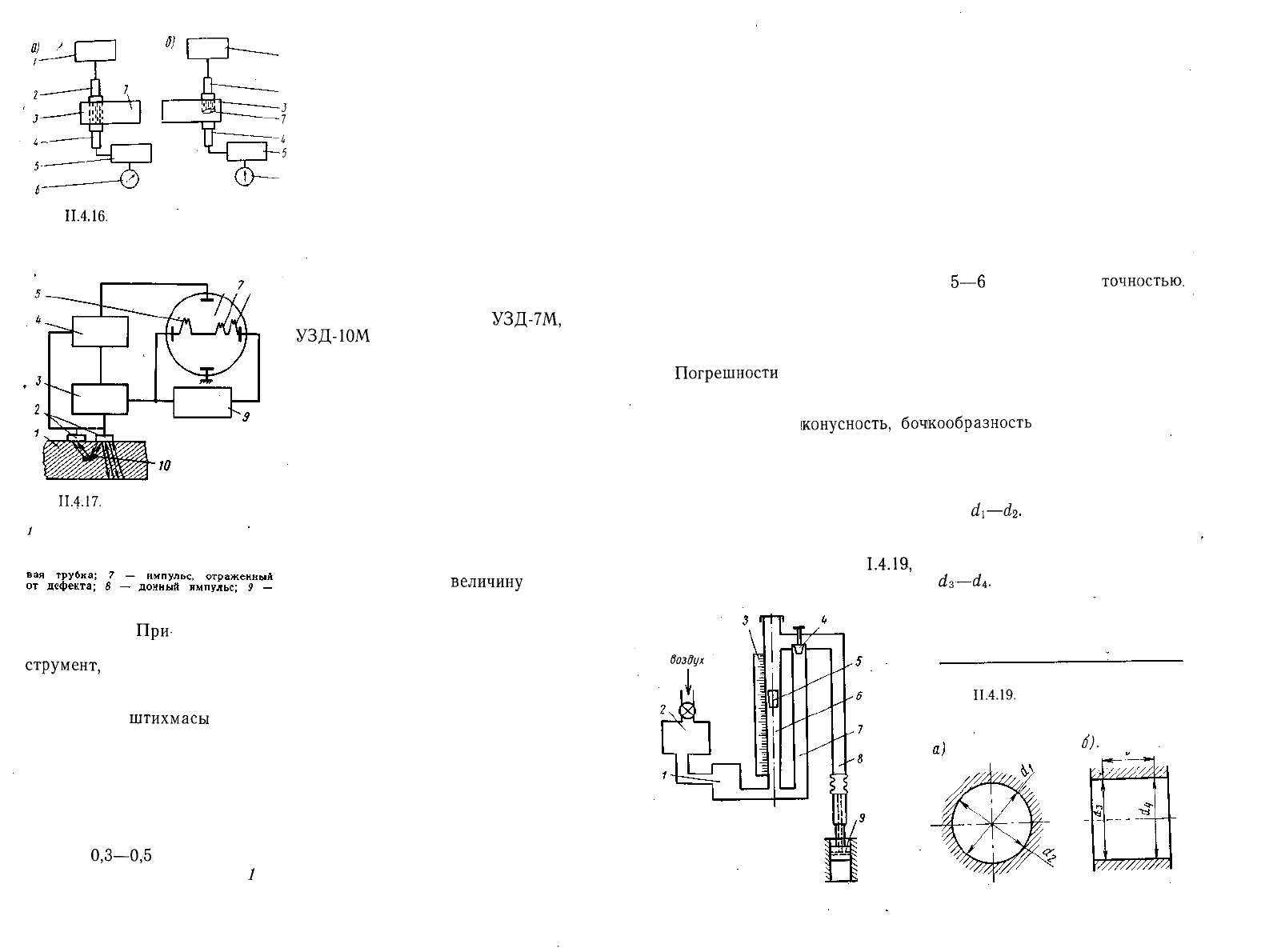

Рис. П.4.14. Дефектоскоп циркулярно-

го намагничивания:

/

— медная плита; 2 — деталь: 3 —

контактный диск; 4

—контактная

головка;

5 — пусковая кнопка; 6 — кронштейн;

7 — понижающий трансформатор; 8 —

магнитный пускатель

На рис. П.4.16 показана схе-

ма работы

ультразвукового

де-

фектоскопа с использованием ме-

тода просвечивания или звуковой

тени. От генератора 1 электри-

ческие импульсы ультразвуковой

частоты поступают к пьезоэлект-

рическому излучателю 2, преоб-

разующему их в ультразвуковые

колебания, которые проходят че-

рез деталь 3. Если деталь не

име-

ет дефекта, то ультразвуковые

лучи

достигнут

пьезоприемника

4. После преобразования в элект-

рические импульсы и усиления в

усилителе 5 они попадут в ин-

дикатор 6, стрелка которого от-

клонится (рис. П.4.16, а).

Если при перемещении излу-

чателя 2 и приемника 4 по по-

верхности детали на пути ульт- I

развуковых

колебаний встретит-

ся дефект 7 (рис. П.4.16, б), то

посланные

излучателем

ультра-

звуковые волны отразятся от де-

фекта и не попадут на приемник,

так как он будет находиться в

звуковой тени. Стрелка индика-

тора 6 не будет отклоняться от

нулевого положения. Этот метод

можно применять только при

контроле - деталей небольшой

толщины. Кроме того, при применении этого метода требуется

двусторонний доступ к контролируемой детали, что не всегда воз-

можно.

Этих недостатков не имеет импульсный метод, который и нашел

наиболее широкое применение.

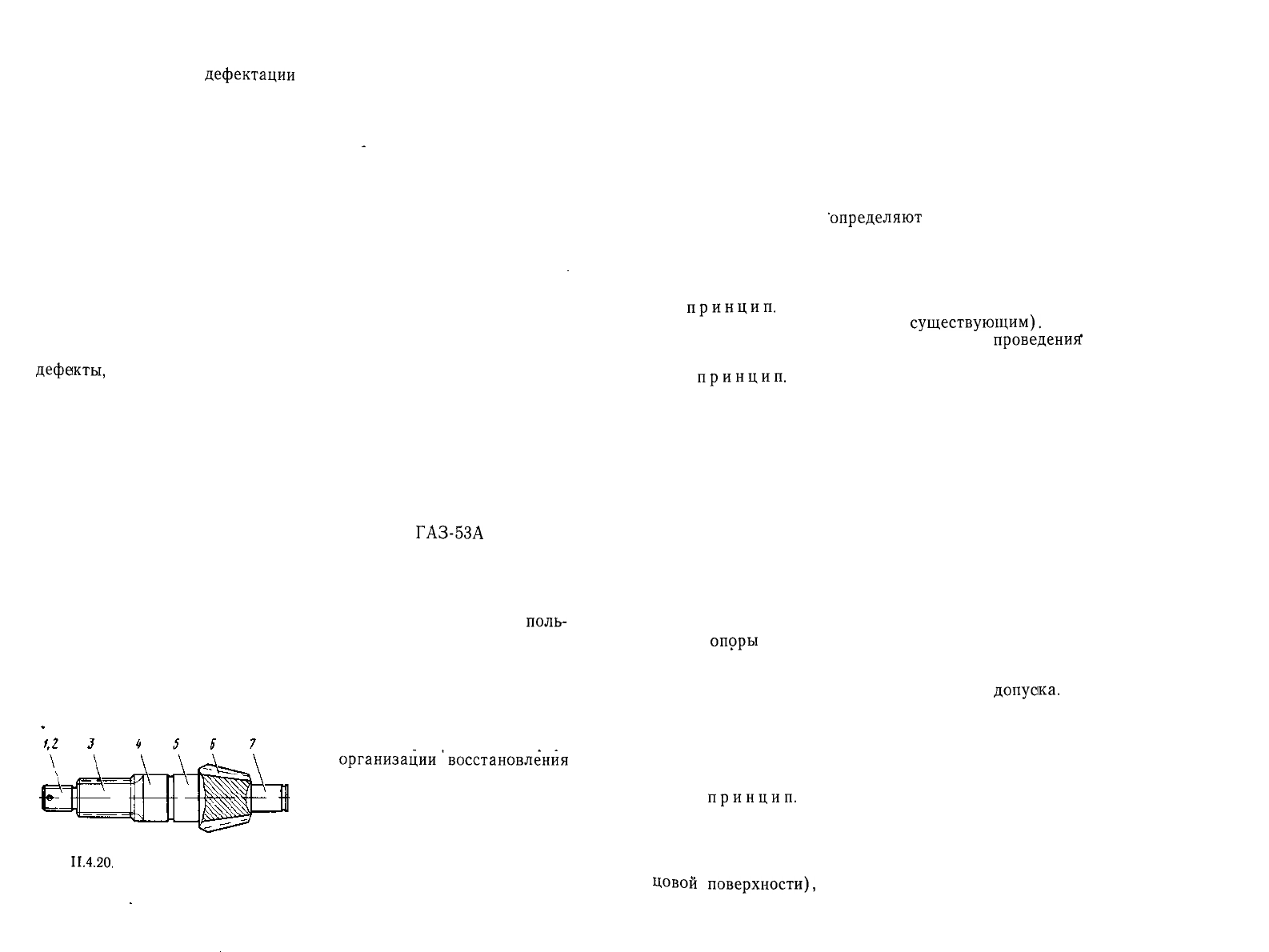

На рис.

П.4.17

приведена схема импульсного ультразвукового

дефектоскопа. При контроле детали к ее поверхности подводят из-

лучатель ультразвуковых колебаний, который питается от генера-

тора. Если дефекта в детали нет, то ультразвуковые колебания,

отразившись от противоположной

стороды

детали,

возвратятся

обратно и возбудят электрический

сигнал

в приемнике. При этом

на экране электронно-лучевой трубки будут видны два всплеска:

слева — излученный импульс и справа — отраженный от про-

тивоположной стенки детали

(донный).

Если в детали имеется дефект, то

ультразвуковые

колебания

отразятся от дефекта и на экране трубки появится промежуточный

всплеск.

79

Рис.

II.4.15.

Схема намагничивания

детали соленоидом:

1 — реостат; 2 —

деталь;

3 — соленоид

Рис.

II.4.16.

Схема ультразвукового

дефектоскопа, работающего по мето-

ду звуковой тени

6

7

в

Путем сопоставления рассто-

•I яний между импульсами на эк-

. ране электронно-лучевой трубки

•2 и размеров детали можно опре-

•J

делить не только местонахожде-

7

ние дефекта, но и глубину его

4

залегания.

5

Метод ультразвуковой де-

s фектоскопии обладает очень вы-

сокой чувствительностью и при-

меняется при обнаружении внут-

ренних дефектов в деталях

(трещин, раковин, шлаковых

включений и т. п.).

В авторемонтном производст-

ве нашли применение ультразву-

ковые дефектоскопы

УЗД-7М,

УЗД-ЮМ

и др. Дефектоскоп

УЗД-7М работает на частотах

0,8 МГц. Максимальная глубина

прозвучивания для стальных де-

талей 2,6 м, а минимальная

7 мм. *

Контроль размеров и формы

рабочих поверхностей деталей.

Наибольшее внимание при конт-

роле и сортировке деталей

уделяется определению геометри-

ческих размеров и формы их ра-

бочих поверхностей. Контроль де-

талей по этим параметрам по-

зволяет оценить

величину

их

износа и решить вопрос о воз-

можности их дальнейшего , ис-

пользования.

При-

контроле размеров деталей в авторемонтном

производстве используют как универсальный измерительный ин-

струмент,

так и пневматические методы контроля.

К универсальному измерительному инструменту относятся:

микрометры, штангенциркули, индикаторные нутромеры, микро-

метрические

штихмасы

и др.

Широкое применение в последнее время получил также пнев-

матический метод контроля размеров деталей. Этот метод изме-

рения бесконтактный, поэтому точность измерения не зависит от

износа инструмента. Пневматический метод используется при из-

мерении наружных и внутренних размеров.

Принцип работы пневматического прибора для измерения диа-

метра отверстий показан на рис. П.4.18. Сжатый воздух под, дав-

лением

0,3—0,5

МПа поступает через влагоотделитель 2 и двух-

ступенчатый стабилизатор

/

давления в стеклянную конусную

80

Рис.

П.4-17.

Блок-схема импульсного

ультразвукового дефектоскопа:

/

— деталь; 2 — излучатель (приемник)

ультразвуковых колебаний; 3 — гене-

ратор импульсов; 4 — усилитель; 5 — из-

лученный импульс; 6 — электронно-луче-

блок развертки; 10 — дефект

трубку 6 и далее через шланг 8 к пневматическому калибру 9 с от-

верстиями для выхода воздуха. Внутри конусной трубки 6 поме-

щается металлический поплавок 5, который силой воздушного по-

тока устанавливается на определенном уровне.

Положение поплавка внутри конусной трубки 6 зависит от

расхода сжатого воздуха, а величина расхода воздуха определяет-

ся зазором между измеряемой деталью и калибром 9. Если зазор

между калибром и деталью большой, то расход воздуха будет уве-

личиваться и поплавок поднимется на более высокий уровень. Сле-

довательно, по положению поплавка и шкале 3 можно определить

размер детали. Точность показаний прибора регулируют при помо-

щи крана 4, который изменяет расход воздуха через трубку 7, а

также путем подбора поплавка по массе.

Пневматические измерительные приборы можно использовать

для измерения деталей диаметром от

5—6

мм и более с

точностью,

до 0,001 мм. Этим методом можно измерять также погрешности

формы деталей по многим параметрам одновременно. Пневматичес-

кий метод контроля позволяет легко автоматизировать процесс

измерения деталей, поэтому его следует считать перспективным.

Погрешности

в геометрической форме деталей определяют

путем их измерения в нескольких направлениях в поперечном се-

чении и нескольких поясах по длине. Сопоставляя эти замеры, на-

ходят овальность,

конусность,

бочжообразность

и другие отклоне-

ния от правильной геометрической формы.

Так, например, погрешность формы отверстия в поперечном

сечении (овальность) определяют путем измерения его в несколь-

ких радиальных направлениях (рис. II. 4.19, а). Овальность бу-

дет определяться разностью диаметров

d\—dz.

Погрешности формы отверстия по длине (конусность, бочко-

образность, корсетность) можно определить замером диаметров в

нескольких поясах (рис.

1.4.19,

б). Так, например, конусность

отверстия на длине / будет равна

d

3

—d$.

Сжатый

воздух

Рис. П.4.18. Схема пневматического

измерительного прибора

Рис.

П.4.19.

Определение погрешнос-

ти формы отверстия

6].

,

81

5. Сортировка деталей по маршрутам восстановления

Одной из задач

дефектации

и сортировки деталей является

сортировка их по маршрутам восстановления. Маршруты вос-

становления деталей разрабатываются заблаговременно. Методи-

ка определения маршрутов восстановления деталей была разрабо-

тана проф. К. Т. Кошкиным.

Известно, что детали, требующие восстановления, имеют, как

правило, не один дефект, а несколько. Их количество зависит от

конструкции детали.

Чем сложнее деталь, тем количество возможных дефектов на

ней будет больше.

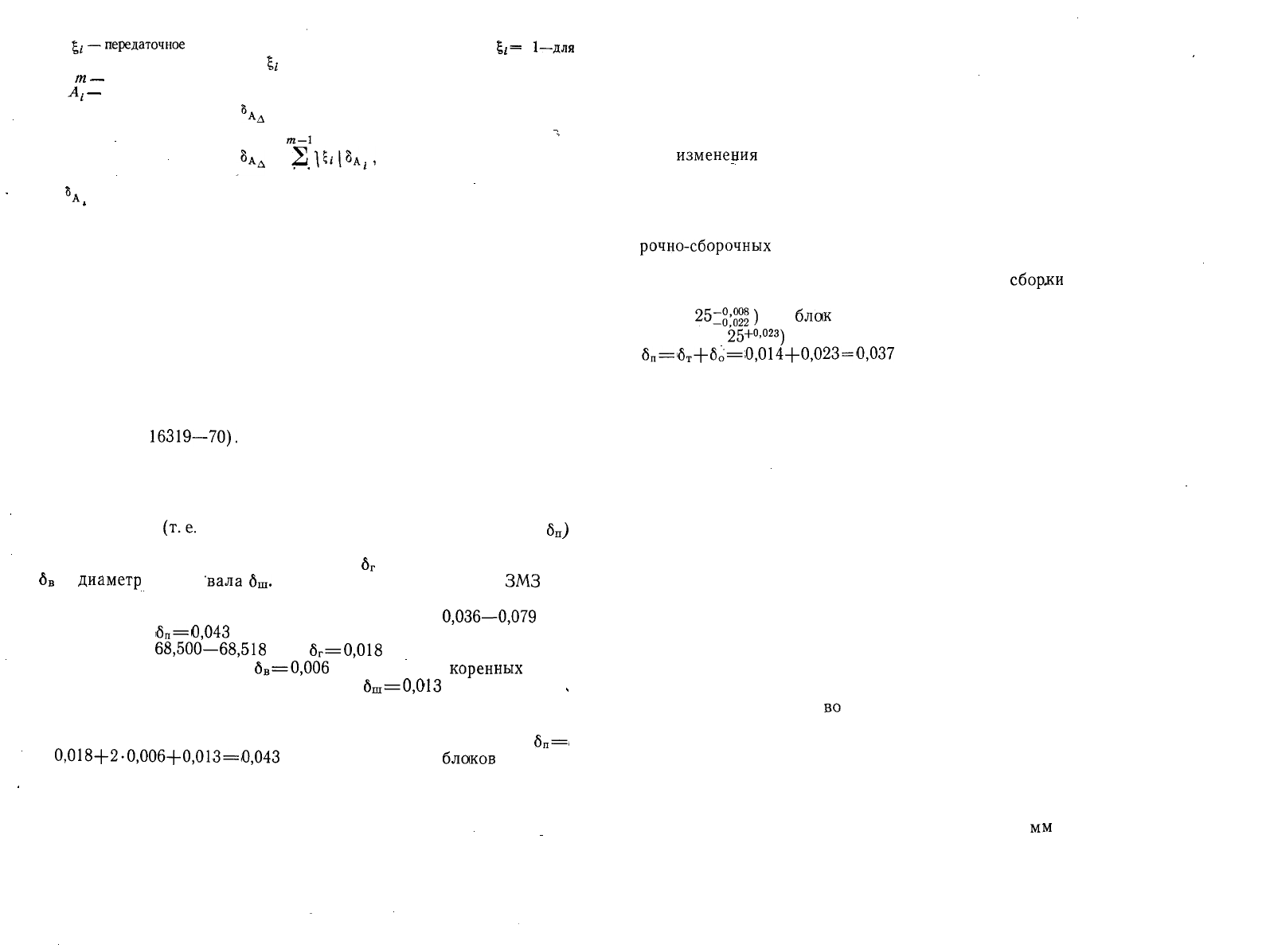

Так, например, ведущая шестерня заднего моста автомобиля

ГАЗ-53А может иметь следующие дефекты (рис. II. 4.20): / —

срыв резьбы; 2 — помятость резьбы; 3 — износ шлицев по тол-

щине; 4 — износ шейки под передний подшипник; 5 — износ шей-

ки под задний подшипник; 6 — механические повреждения (забо-

ины, риски) на зубьях шестерни; 7 — износ шейки под подшип-

ник задней опоры. Рассматриваемая деталь может иметь и другие

дефекты,

например износ зубьев шестерни, но они не были вклю-

чены в перечень потому, что при появлении этих дефектов деталь

подлежит выбраковке.

При организации восстановления деталей ранее применялась

так называемая подефектная технология, при которой технологи-

ческие процессы разрабатывались на устранение каждого дефек-

та в отдельности. При подефектной технологии приходилось раз-

рабатывать большое количество технологических процессов для

восстановления одной и той же детали. В нашем примере для вос-

становления ведущей шестерни заднего моста

ГАЗ-53А

пришлось

бы разработать не менее семи технологических процессов. Поде-

фектная технология не предусматривала рациональную последо-

вательность устранения дефектов на детали. Значительно услож-

нялась также организация восстановления деталей, так как при

устранении на детали нескольких дефектов необходимо было

поль-

зоваться несколькими технологическими процессами. Отсутст-

вие единого технологического процесса на восстановление дета-

ли приводило к снижению качества ремонта.

Указанные недостатки стали особенно ощутимыми в условиях

концентрации и специализации

авторемонтного производства.

Наиболее рациональной фор-

мой

организации'восстановления

деталей на современном авторе-

монтном производстве является

маршрутная технология.

Исследованиями, проведенны-

ми проф. К- Т. Кошкиным, было

Рис.

П.4.20.

Ведущая шестерня зад- установлено, что дефекты на де-

него моста талях появляются в определенных

82

повторяющихся сочетаниях. Поэтому он предложил технологичес-

кие процессы восстановления деталей разрабатывать не на устра-

нение каждого дефекта в отдельности, а на определенные сочета-

ния дефектов.

Сочетания дефектов, определяющие технологический процесс

восстановления детали, были названы маршрутами восстановле-

ния. Технология, составленная на устранение определенного со-

четания дефектов (маршрут), получила название маршрутной

технологии.

Каждая деталь может иметь несколько маршрутов восстанов-

ления. Эти маршруты

'определяют

путем проведения специальных

исследований.

При определении маршрутов восстановления деталей необхо-

димо руководствоваться следующими основными принципами,

сформулированными проф. К. Т. Кошкиным.

I

принцип.

Сочетание дефектов в каждом маршруте должно

быть действительным (реально

существующим).

Действительные

сочетания дефектов устанавливают путем

проведения

1

специаль-

ных исследований.

II

принцип.

Количество маршрутов восстановления каждой

детали должно быть минимальным. Большое количество маршру-

тов усложняет организацию производства, увеличивает объем тех-

нологической документации, требует расширения складских поме-

щений, затрудняет планирование и учет работы производственных

участков. Поэтому количество маршрутов по каждой детали дол-

жно быть в пределах двух-трех, а для сложных деталей не более

пяти.

Уменьшить количество маршрутов можно за счет объединения

сочетаний дефектов, отличающихся между собой незначительными

по трудоемкости устранения дефектами, в одно сочетание. Значи-

тельного сокращения количества маршрутов можно достигнуть

и за счет включения в них дефектов, расположенных на взаимо-

связанных поверхностях детали. Так, если на ведущей шестерне

заднего моста (см. рис. II. 4.20) изношена шейка под подшипник

задней

опрры

(дефект 7), то для обеспечения соосности этой по-

верхности с шейками под передний и задний подшипники их так-

же следует включить в маршрут восстановления, даже если износ

этих поверхностей находится в пределах

допуска.

Точно так же

если в картере коробки передач изношено одно отверстие под под-

шипник, то в маршрут следует включить восстановление и вто-

рого соосного отверстия. Количество маршрутов можно уменьшить

также путем исключения маршрутов с редко встречающимися со-

четаниями дефектов.

III

принцип.

При формировании маршрутов необходимо учи-

тывать применяемый способ восстановления. Если у чашки диф-

ференциала изношено отверстие под шейку шестерни полуоси и

принят способ восстановления гильзованием, при котором одно-

временно устраняют два дефекта (износ отверстия и износ тор-

Цовой

поверхности),

то в сочетание дефектов, подлежащих устра-

83

нению, необходимо включить оба

дефекта

вне зависимости от то-

го, имеется один из них или есть оба одновременно.

,

IV

принцип.

Восстановление детали по данному маршруту

должно быть экономически целесообразным. Если затраты на вос-

становление детали, отнесенные к единице ее наработки, будут

меньше соответствующих удельных затрат на изготовление де-

тали, то восстановление детали по данному маршруту считается

целесообразным.

При дефектации деталей контролер определяет действитель-.

ное сочетание дефектов по каждой из деталей и сортирует их

по

маршрутам восстановления. Результаты сортировки деталей по

маршрутам восстановления отмечают краской на самих деталях

(указывается номер

маршрута).

6. Определение коэффициентов годности, сменности

и восстановления деталей

Результаты сортировки деталей на группы годных, негодных

и требующих восстановления после статистической обработки

большого количества дефектовочных ведомостей позволяют опре-

делить очень важные для организации ремонта автомобилей пока-

затели — коэффициенты годности, сменности и восстановления.

Коэффициент годности показывает, какая часть деталей дан-

ного наименования может быть использована при капитальном

ремонте автомобиля (агрегата) повторно без ремонтного воздейст-

вия. Он определяется как отношение количества годных деталей

к общему количеству деталей данного наименования, прошедших

дефектацию и сортировку:

kr

=

~W

'

где

п

г

— количество годных деталей;

N—

общее количество деталей данного наименования, прошедших дефектацию.

Коэффициент сменности показывает, какая часть деталей дан-

ного наименования при капитальном ремонте автомобиля требует

замены и определяется как отношение количества негодных дета-

лей к общему количеству деталей, прошедших дефектацию:

h

п

»

'

&

=

-&

•

где

/Z

H

— количество негодных деталей.

Коэффициент восстановления показывает, какая часть деталей

данного наименования требует восстановления:

Ь

"вое

.

«вое

=

—гт—

>

Знание этих коэффициентов позволяет более точно планиро-

вать потребность ремонтного предприятия в запасных частях и

определять объем работ участков восстановления деталей.

Обработка информации о сортировке деталей по маршрутам

восстановления позволяет также уточнить маршрутные коэффи-

циенты восстановления деталей, так как

вос

где

и

вос

—

количество деталей, требующих восстановления.

В4

где

k

gi

—

коэффициент

восстановления по г'-му маршруту;

п — количество маршрутов восстановления данной детали.

Знание маршрутных коэффициентов позволяет определять объ-

ем работ по каждому маршруту и, следовательно, планировать за-

грузку оборудования на участках восстановления деталей.

7. Пути повышения качества

и эффективности дефектовочных и сортировочных работ

Работы по дефектации и сортировке деталей оказывают боль-

шое влияние на эффективность и качество работы ремонтных

предприятий. Поэтому совершенствованию этих видов работ дол-

жно уделяться постоянное внимание.

Прежде всего необходимо совершенствовать техническую до-

кументацию на контрольно-сортировочные работы. Действующие

технические требования на дефектацию

деталей

автомобиля име-

ют определенные недостатки. В них, например, не всегда приво-

дятся сведения о допустимых погрешностях во взаимном положе-

нии рабочих поверхностей деталей. Так, по такой ответственной

базовой детали, как блок цилиндров, имеются лишь

допустимые

отклонения по соосности гнезд под

владыши

коренных подшип-

ников. Сведения о допустимых погрешностях во взаимном поло-

жении других поверхностей блока отсутствуют.

Большое внимание должно уделяться организации работы по

дефектации и сортировке деталей. Эти работы должны проводить-

ся на специально выделенных для этой цели производственных

участках. Однако отдельные детали могут проходить дефектацию

на рабочих постах ремонтных участков. Так проводится контроль

кабин,

рам,

кузовов, топливных баков, радиаторов, электрообору-

дования, топливной аппаратуры и др.

На крупных авторемонтных предприятиях рекомендуется ра-

бочие места

дефектовщиков

специализировать по классу контро-

лируемых деталей: по контролю корпусных деталей, по контролю

шестерен, по контролю валов и т. д.

Необходимо также постоянно совершенствовать оснащение по-

стов дефектации современным контрольно-измерительным инстру-

ментом, приспособлениями и оборудованием.

Шире

внедрять при-

способления для комплексной проверки базовых деталей, а также

средства механизации и автоматизации дефектовочных и сорти-

85

урочных

работ. Посты для

дефектации

крупных деталей должны

/иметь

подъемно-транспортные устройства.

Большое влияние на производительность труда и качество ра-

боты дефектовщиков оказывают санитарно-гигиенические условия

и производственная эстетика. Общая освещенность на участке де-

фектации

сортировки

деталей должна быть не ниже 500

лк,

а на

рабочих местах не ниже 1000 лк. Помещение участка дефектации

рекомендуется окрашивать в светлые тона.

Температура в помещении должна быть

18—22°С,

а относи-

тельная влажность

40—60%.

Выполнение указанных рекомендаций позволит поднять ка-

чество и эффективность

дефектовочно-сортировочных

работ и на

этой основе улучшить качество ремонта автомобилей.

Г л

а

в

а

5

КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ

1. Назначение и сущность комплектования

Комплектование представляет собой часть производственного

процесса, которая выполняется перед сборкой и предназначена

для обеспечения непрерывности и повышения производительности

процесса сборки, для ритмичного выпуска изделий требуемого и

стабильного уровня качества и снижения трудоемкости и стои-

мости сборочных работ. В процессе комплектования выполняют

следующий комплекс работ:

накопление, учет и хранение деталей, сборочных единиц и

комплектующих изделий;

оперативная информация соответствующих служб предприятия

о недостающих деталях, сборочных единицах, комплектующих из-

делиях;

подбор сопряженных деталей по ремонтным размерам, размер-

ным и массовым группам;

подбор и пригонка деталей в отдельных соединениях;

подбор составных частей сборочного комплекта (группы де-

талей,

сборочных

единиц и комплектующих изделий, составляю-

щих то или иное изделие) по номенклатуре и количеству;

доставка сборочных комплектов к постам сборки до начала

выполнения сборочных работ.

При комплектовании важно обеспечить выполнение указанно-

го перечня работ в

соответствующем-

объеме, так как некачест-

венное выполнение какого-либо вида работ неизбежно приводит к

снижению качества собираемых изделий и к нарушению ритмич-

ности их выпуска. Наиболее ответственной задачей комплектова-

ния является подбор деталей по размерам с целью обеспечения

требуемой точности сборки, т. е. точности зазоров, натягов и про-

странственного положения деталей.

86

2. Методы обеспечения точности сборки

Точность зазоров, натягов и пространственного положения де-

талей в соединении может быть определена путем решения сбор-

ных размерных цепей.

Размерная цепь (термины, определения и обозначения по ГОСТ

16319

—

70)

представляет собой замкнутый контур взаимосвязан-

ных размеров, обусловливающих их численные значения и допус-

ки. Размерная цепь состоит из составляющих, исходного (замы-

кающего) и других видов звеньев.

Составляющее

звено — звено размерной цепи, изменение

которого вызывает изменение исходного (замыкающего) звена.

Составляющие звенья обозначаются прописными буквами рус-

ского алфавита с цифровыми индексами (например, Ль

Л

2

или

Б\,

Б

2

,

Б

3

...)

Исходное (замыкающее) звено — звено, возникающее в ре-

зультате постановки задачи при проектировании изделия (или

получаемое в цепи последним в результате решения поставлен-

ной задачи при изготовлении или ремонте). Оно обозначается той

же буквой алфавита с индексом А (например,

ЛА

или

£А...).

Компенсирующее звено — звено, изменением размера

которого достигается требуемая точность замыкающего звена.

Компенсирующее звено обозначается той же буквой алфавита

с соответствующим цифровым индексом и буквой

К,

. (например,

Л

4

к

или Б

7

к-).

Звено, которое принадлежит одновременно нескольким разме-

рным цепям, называют общим звеном и обозначают буквами и ин-

дексами, указывающими на принадлежность к рассматриваемым

цепям (например,

А

5

-Б

9

,

В

2

-Г

6

...).

По характеру воздействия на

замыкающее звено составляющие звенья могут быть

увеличи-

вающими

или

у

меньшающими,

т. е. при их увеличении за-

мыкающее звено увеличивается или уменьшается. Увеличивающие

звенья могут обозначаться стрелками, направленными вправо —

Ai, уменьшающие — влево

AL

Решение размерных цепей (по ГОСТ

16320—70)

при ремонте

автомобилей позволяет исходя из величин составляющих звеньев

(числовые значения при этом могут отличаться от номинальных

значений) определять величину действительного размера и до-

пуск

замыкающего звена. Сопоставление действительного размера

замыкающего звена с его номинальным значением позволяет

су-

Дить об отсутствии или наличии погрешности и принять меры

по

ее

устранению.

Сборочные размерные цепи, у которых точность замыкающего

звена

обеспечивается методом полной взаимозаменяемости, долж-

ны рассчитываться по

методу

максимума-минимума.

Нбминальный

размер замыкающего

звена

размерной цепи А

m-l

87

^

—передаточное

отношение (для цепей с параллельными звеньями

|

г

=

1—для

увеличивающих звеньев;

|/

= — 1 для уменьшающих звеньев);

т

—

число звеньев размерной цепи;

AI

—

номинальный размер г'-го составляющего звена.

Допуск замыкающего звена

8

Дд

рассчитывается по методу максимума-минимума

m-l

^Ад

= 216,|8

А|

, .

где

8

А

— допуск г'-го составляющего звена.

Качество выполнения сборочных работ, которое формируется

главным образом точностью сборки, определяется качеством де-

талей и сборочных единиц и качеством проведения комплектовоч-

ных работ. Под точностью сборки понимают степень соответствия

действительных значений параметров, характеризующих соедине-

ние сопряженных деталей или сборочных единиц значениям, рег-

ламентированным технической документацией. Следовательно,

точность сборки характеризуется величиной действительных от-

клонений значений посадок (зазоров, натягов), пространственно-

го положения осей и поверхностей и других параметров сопрягае-

мых деталей от значений, заданных технической документацией.

Требуемая точность сборки достигается следующими пятью мето-

дами (ГОСТ

16319—70).

Метод полной взаимозаменяемости — метод взаимозаменяемо-

сти, при котором требуемая точность сборки достигается путем

соединения деталей без их выбора, подбора или изменения разме-

ров. Например, точность сборки коренных и шатунных подшипни-

ков двигателя

(т.е.

величина допуска зазора в подшипниках

б

п

)

определяется величинами допусков размеров сопрягаемых дета-

лей на диаметр гнезда под вкладыши

б

г

на толщину вкладышей

б

в

и

диаметр

шейки

'вала

б

ш

.

Для двигателей ГАЗ, УАЗ и

ЗМЗ

ис-

ходя из условий надежности и долговечности двигателя зазор

в коренных подшипниках должен быть в пределах

0,036—0,079

мм,

допуск зазора

(6

П

=0,043

мм, размер гнезд в блоке цилиндров под

вкладыши —

68,500—68,518

мм,

б

г

=0,018

мм, толщина вклады-

шей — 2,232 — 2,226 мм,

6

В

=0,006

мм, диаметр

коренных

шеек

коленчатого вала — 64,00 — 63,987 мм,

б

ш

=0,013

мм.

Сборка данного соединения методом полной взаимозаменяе-

мости без подбора, выбора и подгонки деталей обеспечивает тре-

буемую точность сборки подшипников двигателя, так как

6

П

='

=

0,018+2-0,006+0,013=0,043

мм. При ремонте

блоков

цилинд-

ров и коленчатых валов необходимо выдерживать размеры ука-

занных поверхностей в заданных пределах, так как увеличенные

погрешности обработки вызовут и снижение точности сборки дан-

ного соединения.

Применение метода полной взаимозаменяемости целесообраз-

но при сборке соединений, состоящих из небольшого количества

деталей, так как увеличение количества деталей обусловливает

88

обработку сопряженных поверхностей с меньшими допусками,

что не всегда технически достижимо и экономически целесооб-

разно.

Метод неполной взаимозаменяемости — метод взаимозаменяе-

мости, при котором требуемая точность сборки достигается не у

всех соединений при сопряжении деталей без их выбора, подбора

или

изменения

размеров, а у заранее обусловленной их части,

т. е. определенный процент (или доли процента) соединений не

удовлетворяют требованиям точности сборки и требуют разборки

и повторной сборки.

В этом случае дополнительные затраты на выполнение разбо-

рочно-сборочных

работ будут значительно меньше затрат на из-

готовление сопрягаемых деталей с более узкими допусками, обес-

печивающими получение требуемой точности

сборди

у всех соеди-

нений. Например, в соединении толкатель клапана (наружный ди-

аметр

25i°'™2)

—

блок

цилиндров (диаметр отверстия под

толкатель

25+

0

'

023

)

двигателей ЗИЛ расчетный допуск посадки

6

п

='6т+6о=0,014+0,023='0,037

мм, а требуемый допуск по усло-

виям надежной и долговечной работы должен быть до 0,019 мм.

Установлено, что при сборке указанного сопряжения методом пол-

ной взаимозаменяемости около 3% соединений будут иметь повы-

шенные отклонения от требуемой точности посадки, но повторная

сборка некачественных соединений потребует значительно меньше

затрат, чем изготовление сопряженных деталей с уменьшенными

примерно в 2 раза допусками.

Метод групповой взаимозаменяемости (так называемый селек-

тивный метод) — метод взаимозаменяемости, при котором требу-

емая точность сборки достигается путем соединения деталей, при-

надлежащих к одной из размерных групп, на которые они пред-

варительно рассортированы. В пределах каждой размерной груп-

пы требуемая точность сборки достигается методом полной взаи-

мозаменяемости. Данный метод является наиболее эффективным,

обеспечивающим высокую точность сборки при экономической

точности и стоимости обработки сопрягаемых деталей. Например,

большинство двигателей внутреннего сгорания по условиям надеж-

ной и долговечной работы требует обеспечения допуска посадки

поршневого пальца (допуск наружного диаметра — 0,010 мм) в

бобышках поршня и

во

втулке верхней головки шатуна (допуск

отверстий — 0,010 мм), равного 0,005 мм. Сборка указанных сое-

динений методом полной взаимозаменяемости обеспечит величину

Допуска 0,010+0,010=0,020 мм, что недопустимо. В этом случае

действительный допуск посадки будет в 4 раза шире, чем требует-

ся по технической документации. Поэтому для достижения тре-

буемого допуска посадки 0,005 мм сопрягаемые детали сортируют

на четыре размерные группы с допуском 0,0025

мм

в каждой (табл.

П.

5.1)

Метод регулирования — метод взаимозаменяемости, при кото-

ром требуемая точность сборки достигается путем изменения раз-

89

Таблица

П.5.1

Размерные группы поршневых пальцев и отверстия в поршне

и шатуне двигателя

ЗИЛ-130

Размерная группа,

маркировка

I, голубой

II,

красный

Iff, белый

IV, черный

Диаметр

порцшевого

пальца

28-0;010

мм

28,0000—27,9975

27

,-9975—

27,9950

27,9950—27,9925

27,9925—27,9900

Диаметр

отверстия

под

палец,

мм

„-0,005

В

поршне

28_

0j015

27,9950—27,9925

27,9925—27,9900

27,9900—27,9875

27,9875—27,9850

В головке шатуна

„„+0,007

28

-0,003

28,0070—28,0045

28,0045—28,0020

28,0020—27,9995

27,9995—27,9970

•

мера одной из деталей (или группы деталей) соединения, называ-

емой компенсатором без снятия слоя материала. Например, тре-

буемая точность осевого зазора (натяга) соединений с конически-

ми подшипниками качения (дифференциал, главная передача, ме-

ханизм рулевого управления и др.) обеспечивается изменением

толщины неподвижного компенсатора (группа колец, прокладок,

регулировочных шайб и

т.п.),

а точность зазора между торцом

клапана и болтом толкателя или коромысла (клапаном-коромыс-

лом) достигается путем изменения положения подвижного ком-

пенсатора — регулировочного болта в осевом направлении.

Метод

пригонки

—

метод взаимозаменяемости, при котором

требуемая точность сборки достигается путем изменения размера

компенсатора со снятием слоя материала. Например, требуемая

точность посадки

плунжера

в гильзе или «лапана в корпусе фор-

сунки, а также герметичность в соединении клапан — гнездо

го-

ловки цилиндров достигается путем притирки (доводки).

Анализ рассмотренных методов достижения точности сборки

показывает, что при ремонте автомобилей наиболее эффективным

методом является метод групповой взаимозаменяемости.

3. Обеспечение точности методом групповой взаимозаменяемости

Сборка узлов при ремонте автомобилей осуществляется из но-

вых, отремонтированных и изношенных, но годных к дальнейшей

работе деталей. В связи с этим при сборке в подборе могут при-

меняться новые, отремонтированные и изношенные в пределах до-

пуска детали. Полагаем, что в подборе участвуют

новые

и изно-

шенные детали. Первоначально вал имел допуск

б

в

,

отверстие

бд,

минимальный

зазор

z

min

в

узле,

максимальный

z

max

и

предельный

2

пр

(рис.

П.5.1).

По

условию

z

mln

допустимая величина наиболь-

шего зазора

в

собранном

узле

равна

2

та

х.

Долговечность отремон-

тированных и новых узлов будет одинаковой в том случае, если

.=г

т

ах„,

(П.5.1)

где п — число размерных групп при

подборе.

90

Рис.

П.5.1.

Схема расположения допусков при

обеспечении точности методом групповой вза-

имозаменяемости

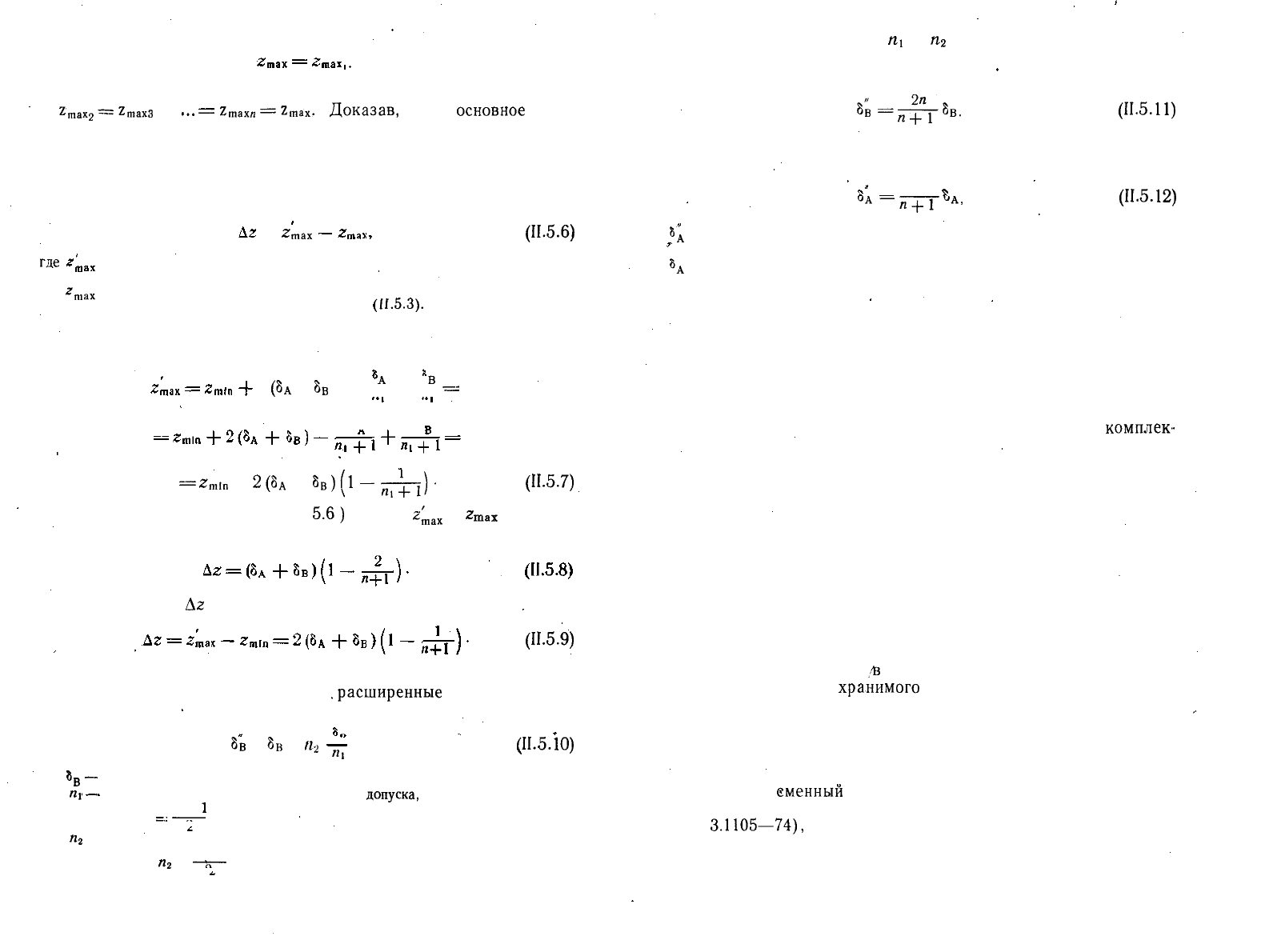

На основании условия (II. 5.1)

должно выполняться также следую-

щее равенство:

к =

К1

—

к

2

=,...,

=

к„;

(11.5.2)

где

пр

mln

пр

mln

n

Используя равенства

(II.5.2.)

и

схему на рис. П.5.1. можно устано-

вить, что при общем числе размерных

групп п за пределами поля допуска

при обычной сборке будет на одну

размерную группу меньше, чем в пре-

делах первоначального поля допуска.

В связи с этим при любой комбина-

ции чисел размерных групп в преде-

лах первоначального поля допуска и за его пределами об-

щее их число будет нечетным. Поэтому число размерных групп п

при подборе в данном случае следует выбирать из ряда нечетных

чисел 3, 5, 7, 9, 11 и т, д.

Если обозначить число размерных групп в пределах первона-

чальных допусков через

п\

и за пределами поля допуска

п

2

;

то

выражения для их расчета будут:

п + 1.

П—1

Максимальный зазор в узле при обычной сборке согласно схе-

ме на рис. II. 5.1 равен:

Zmax

=

Zmin

+

§А

+

SB

•

(

(II.5-3)

Максимальный зазор в узле, собранном из деталей первой

размерной группы при сборке (см. рис. II.

5.1.):

2тах,

—

•

38

В

Так как

—^-

°0

•2-^

= ;

«i

(II.5.4)

:§в согласно построению

(6л=6в),

то

.Zmax,.

=

Zmin

+

§1

+'

&В,

(Н.5.5)

9.1

Отсюда

Используя схему на рис. II. 5.1, можно также доказать, что

И

Z

maX2

=rZ

maX

3

—

••.

=

Zmaxn

=Z

m

ax.

ДокаЗЗВ,

ЧТО

ОСНОВНОС

уСЛО-

вие выполняется, далее определяют величину возможного при-

ращения зазора за счет введения группового подбора и новые

допуски для вала и отверстия. Величина возможного приращения

максимального зазора при введении подбора определяется равен-

ством

— Zmax

(Н.5.6)

где

— максимальный зазор с учетом возможного расширения допусков при вве-

дении подбора;

2

тах

—

максимальный

зазор

в

узлах,

собранных

из

деталей

с

первоначальными

допусками, и определяемый по формуле

(П.

5.3).

Максимальный зазор с учетом возможного расширения допус-

ков при введении подбора

А

В

2

(8

А

+

§В

) -- — --- —

=

25.

28

=

г

т1п

+

2(8

А

+

8

в

)(1-

й71

).

(Н.5.7)

Подставив

в

равенство

(II.

5.6)

вместо

г^

ах

и

z

max

их

выра-

жения, получим

Новый допуск

Az

будет равен

(Н.5.9)

В случае введения метода групповой взаимозаменяемости де-

талей необходимо рассчитать новые

.расширенные

допуски. Новый

допуск вала

8в

=

8

в

+

Й2

—

. (И.5.10)

п\

^

'

где

8

В

—

допуск на диаметр для нового вала;

п\

—

число размерных групп в пределах поля

допуска,

рассчитываемое по фор-

л +

1

муле Л]

=.;

—-.—

;

л

2

— число размерных групп за пределами поля допуска, рассчитываемое по

л — 1

формуле

л

2

=

—s—

•

92

После подстановки вместо

п\

и

п

2

в равенство их выражений

будем иметь следующую расчетную формулу для расчета нового

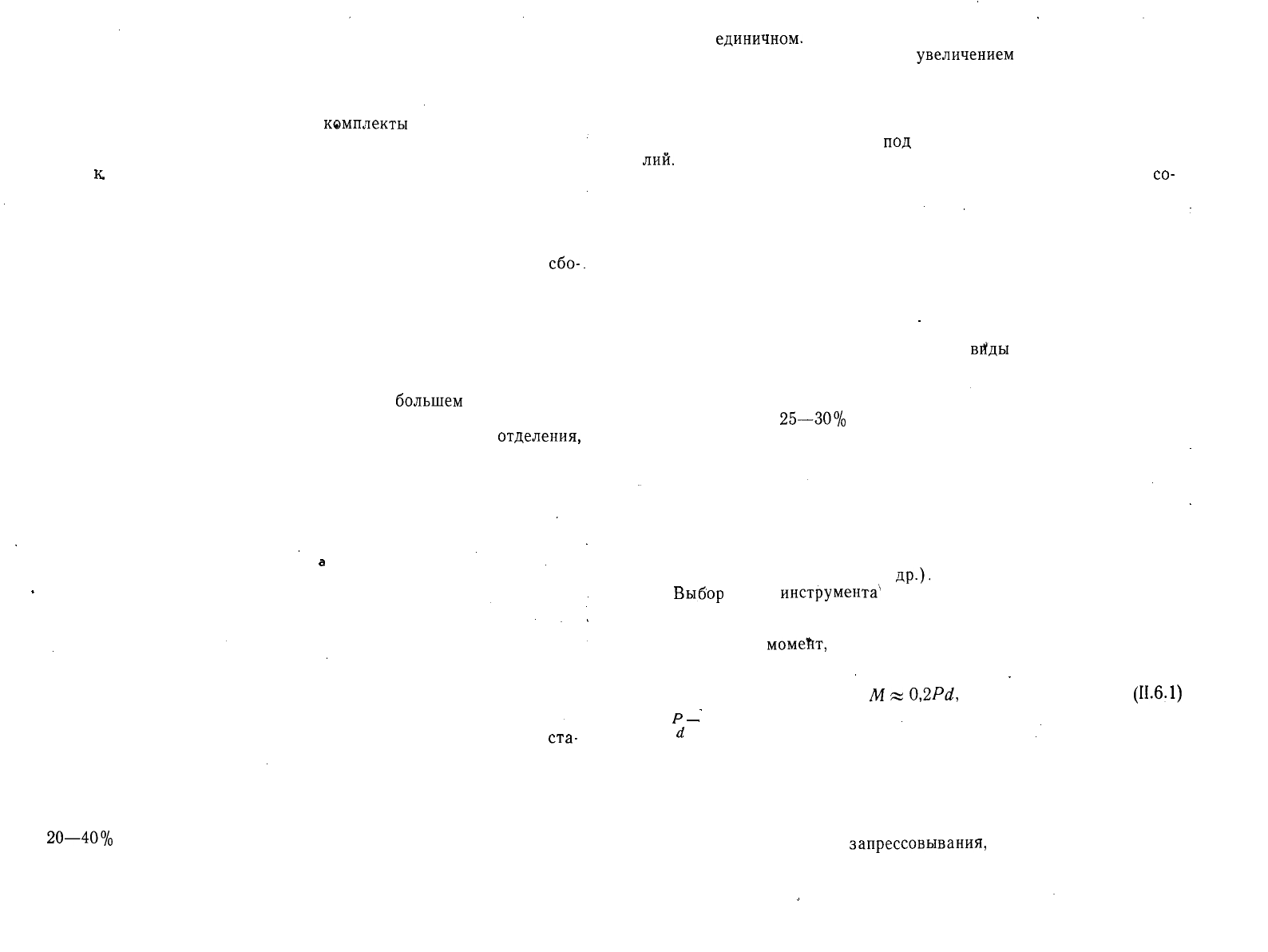

допуска для вала:

8

B==

_|L-S

B

.

(II.5.11)

Аналогично получается формула для расчета нового допуска

для отверстия:

2л

„

(П.5.12)

»A-^jri

u

A,

где

S

A

— новый допуск для отверстия;

п — число размерных групп при сборке;

8

А

— допуск на диаметр для нового отверстия.

4. Организация комплектовочных работ ,

Для эффективного выполнения заданных функций комплекто-

вочный участок обеспечивается необходимой производственной

площадью для выполнения комплектовочных работ и хранения

комплектующих деталей, узлов и изделий, а также соответствую-

щими средствами механизации работ, а также штатом

комплек-

товщиков.

В общем -производственном процессе комплектовочный учас-

ток размещается между участком дефектации и сборочными

участками, рядом со складом запасных частей и комплектующих

изделий.

Крупногабаритные и нетранспортабельные детали и узлы

(блок и головка цилиндров, картеры, детали кабины, кузова, ра-

мы и др.) целесообразнее доставлять на посты сборки, минуя

комплектовочный участок.

Стеллажи на участке оборудуются рядом ячеек с размещен-

ными в них съемными ящиками (кассетами), на которых указа-

ны наименование и номер детали по каталогу. Вертикальные ря-

ды ячеек обозначают цифрами, горизонтальные — буквами. Раз-

меры и количество ячеек

/в

стеллажах и количество стеллажей

определяются объемом

хранимого

запаса, который зависит от

габаритных размеров детали, количеством деталей, устанавлива-

емых на одно изделие, программой выпуска изделий и неснижа-

емым запасом деталей (в днях). На каждую деталь заполняется

карточка, в которой, кроме наименования и номера детали, ее

принадлежности к узлу, агрегату, указывается номер стеллажа,

шифр ячейки,

еменный

приход-расход и остаток деталей. На

каждое собираемое изделие заполняется комплектовочная карта

(ГОСТ

3.1105—74),

в которой указываются: номера цеха, участ-

ка, рабочего места, где выполняются сборочные операции; обоз-

начения деталей, сборочных единиц, материалов и комплектую-

щих изделий; номера цехов, участков, складов, откуда поступают

93

комплектующие единицы; количество деталей, материалов и сбо-

рочных единиц, подаваемых на рабочие места сборки на смену;

нормы расхода материалов и комплектующих изделий и др. Ко-

дированная запись указанной информации позволяет применять

вычислительную технику при ее обработке.

Скомплектованные сборочные

кемплекты

на полную рабочую

смену укладывают в специализированную оборотную тару и

посредством конвейера или механизированных тележек достав-

ляют

к.

постам сборки до начала выполнения сборочных работ;

по окончании смены порожняя тара возвращается в комплекто-

вочный участок. Следует отметить важность организации комп-

лектовочных работ таким образом, чтобы полностью скомплек-

тованные сборочные комплекты в количестве на всю рабочую

смену доставлялись к постам сборки до начала выполнения

сбо-

рочных работ.

Таким образом, комплектование является важным этапом

производственного процесса ремонта автомобиля. Роль комплек-

тования в формировании качества изделий ремонтного производ-

ства более важна, чем при изготовлении автомобилей, так как

сборка узлов и агрегатов осуществляется из различных по точно-

сти групп деталей. Поэтому для обеспечения требуемой точности

сборки при ремонте следует применять в

большем

масштабе ме-

тод групповой взаимозаменяемости и метод регулирования, при

этом несколько усложняется работа комплектовочного

отделения,

складского хозяйства и службы снабжения, но, как установлено,

значительно повышается надежность и долговечность агрегатов

и автомобилей после ремонта и как следствие эффективность ре-

монтных предприятий.

Г л а в

а

6

СБОРКА И ИСПЫТАНИЕ АГРЕГАТОВ

1. Сборка типовых соединений и передач

Сборку агрегатов автомобилей осуществляют из предвари-

тельно собранных, отрегулированных и испытанных узлов с вы-

полнением в полном объеме необходимых регулировочных и

контрольных операций, приработки, обкатки и испытаний.

Сборка является завершающей и наиболее ответственной

ста-

дией ремонта автомобилей, в которой сходятся результаты всех

предшествующих этапов производственного процесса.

Качество сборочных работ влияет на работоспособность от-

ремонтированного автомобиля, на его надежность и долговеч-

ность. Объем сборочных работ весьма значителен и составляет

20—40%

общей трудоемкости ремонта автомобиля.

Сборка выполняется различными методами и средствами в

зависимости от масштаба производства.

94

При

единичном,

производстве она выполняется по принципу

концентрирования операций. С

увеличением

масштаба авторе-

монтного производства происходит переход от концентрации опе-

раций к их дифференцированию.

Для упрощения процесса организации сборку подразделяют на

узловую и общую. Под узловой понимают последовательную

сборку подгрупп и групп, а

под

общей — сборку готовых изде-

лий.

В результате общей сборки получается готовое изделие,

со-

ответствующее всем предъявляемым к нему техническим требо-

ваниям.

При завершении сборки фиксируется окончательная точность

выходных параметров автомобиля.

Технологический процесс сборки складывается из

ряда операций, заключающихся в соединении деталей в узлы, а

узлов в агрегаты и автомобиль, отвечающий требованиям черте-

жей и технических условий.

При сборке узлов автомобиля применяются резьбовые, прес-

совые, шлицевые, шпоночные и другие

виды

соединений. Наибо-

лее широкое применение получили резьбовые и прессовые соеди-

нения, а из передач — зубчатые.

Сборка резьбовых соединений. Резьбовые соединения состав-

ляют примерно

25—30%

от общего количества соединений дета-

лей машин. При сборке резьбовых соединений должны быть вы-

полнены следующие требования:

обеспечена соосность осей болтов, шпилек, винтов и резьбо-

вых отверстий и необходимая плотность посадки в резьбе;

отсутствовать перекосы торца гайки или головки болта, от-

носительно поверхности сопрягаемой детали, так как перекос яв-

ляется основной причиной обрыва винтов и шпилек;

соблюдаться очередность и постоянство усилий затяжки груп-

пы гаек (головка цилиндров и

др.).

Выбор

типа

инструмента^

определяется конструктивными осо-

бенностями соединяемых деталей и величиной крутящего мо-

мента, требуемого для сборки резьбового соединения.

Крутящий

момейт,

необходимый для затягивания резьбового

соединения, определяется по формуле

MxO,2Pd,

(И.6.1)

где

Р

—

сила затяжки, Н;

d

_ номинальный диаметр резьбы, м.

Сборка прессовых соединений. Прессовые соединения широко

применяются при выполнении сборочных работ. Качество сборки

прессовых содинений формируется под воздействием следующих

факторов: материала сопрягаемых деталей, геометрических раз-

меров, формы и шероховатости поверхностей, соосности деталей

и прилагаемого усилия

запрессовывания,

наличия смазки и др.

Прессовые соединения считаются годными, если они обеспе-

чивают прочность и надежность при восприятии нагрузок.

95

При сборке прессовых соединений с натягом необходимо знать

величину усилия запрессовки, так как в зависимости от его ве-

личины подбирается необходимое оборудование.

При подборе пресса необходимое усилие

Р

3

запрессовки опре-

деляется по формуле

где / — коэффициент трения при посадке с натягом;

d

—

-

диаметр запрессовываемой детали, мм;

р — удельное давление на контактирующей поверхности,

МПа;

/

—

длина

запрессовываемой детали, мм.

Для сборки прессовых соединений на авторемонтных пред-

приятиях используются универсальные гидравлические прессы.

Сборка зубчатых передач. Зубчатые колеса насаживают на

посадочные шейки валов с небольшим зазором , или натягом

вручную или при помощи специальных приспособлений. Процесс

сборки зубчатых передач заключается в установке и закрепле-

нии их на валу, проверке и регулировке этих передач.

Для правильного зацепления зубчатых цилиндрических колес

необходимо, чтобы оси валов лежали в одной плоскости и были

параллельны. Их выверка производится регулированием положе-

ния гнезд под подшипники в корпусе. После установки зубчатые

колеса проверяют по зазору, зацеплению и контакту.

На вновь собираемых зубчатых передачах допускаются сле-

дующие величины зазоров:

боковой зазор

д

б

=

Ьт,

(Н.6.2)

где

6

=

0,02—0,1—коэффициент,

принимаемый в зависимости от окружной скоро-

сти и типа

передачи;

т

—

модуль, мм.

Радиальный

зазор

Д

=(0,15-^0,3)т.

(И.6.3)

Качество сборки передач с коническими зубчатыми колесами

определяется

правильностью пересечения осей валов передачи,

точностью углов между осями колес и величинами бокового и

радиального зазоров. Отклонения б для осей конических зубча-

тых колес устанавливаются в зависимости от величины модуля:

8 =

(0,015-7-0,06)

т.

(П.6.4)

Зазоры в передачах с коническими зубчатыми колесами регу-

лируют перемещением парных колес вдоль вала.

Червячные передачи по сравнению с цилиндрическими и ко-

ническими зубчатыми колесами требуют более точного изготов-

ления и сборки. Их работа зависит от наличия и величины бо-

кового зазора между нитками червяка и зубьями колеса. Вели-

чина бокового зазора определяется по формуле

Д„

=

(0,015-5-0,03)

от,.

(И.6.5)

где га

т

—

торцовый модуль передачи, мм.

96

Сборка

шлицевых

соединений. В шлицевых соединениях цент-

рирование детали может производиться: по наружному диамет-

ру выступов вала, по внутреннему диаметру впадин вала и бо-

ковым сторонам шлиц. При центрировании детали по наруж-

ному диаметру выступов вала последний шлифуют по

наруж-

ному диаметру шлиц, а отверстие протягивают. При центриро-

вании детали по внутреннему диаметру впадин вала шлифуют

отверстие детали. Это шлицевое соединение наиболее дорогое в

изготовлении. Третий вид шлицевого соединения (центрирование

детали только по боковым сторонам) применяется в том случае,

если на валу более 10 шлицев. На автомобилях чаще всего при-

меняется первый тип шлицевого соединения.

В процессе механической обработки не всегда удается обес-

печить точность

сопрягаемых

поверхностей, и поэтому при сбор-

ке по шлицам вала приходится подбирать отдельные детали (в

частности, шестерни).

После сборки шлицевого соединения нужно проверить дета-

ли

(в частности, шестерни) на биение. Проверку выполняют на

поверочной плите, устанавливая вал в центры или на призмы.

Проверка на биение производится при помощи индикатора.

При подвижной посадке шестерни на шлицевом валу шестер-

ня должна свободно перемещаться по валу без заедания и в то

же время не качаться.

Сборка конусных соединений. При сборке конусных соедине-

ний особое внимание нужно обращать на прилегание конусных

поверхностей. Для этого конусные

поверхности

ответственных де-

талей развертывают или притирают при помощи притирочных

паст. Развертку ведут конусными развертками. Проверку при-

тирки производят по цвету притираемых поверхностей (поверх-

ность должна быть ровной и

матовой)

или по краске. Чтобы ко-

нусное соединение работало правильно,

оно

должно иметь на-

тяг. Без натяга конусное соединение быстро разрабатывается.

Сборка шпоночных соединений. При сборке комплектов ав-

томобильных деталей широко применяются два вида шпоночных

соединений: с призматической

(обыкновенной),

и с сегментной

шпонкой.

При сборке шпоночных соединений обоих видов особое вни-

мание должно быть уделено

подгонке

шпонок по торцам и зазо-

ру по наружной стороне шпонки. Так как через торцы шпонок

обычно передаются крутящие моменты от одной детали к другой,

они должны быть очень точно пригнаны по шпоночному пазу

сопряженной детали. При неточной пригонке резко возрастает

Удельное

давление

в шпоночном соединении и торцы шпонки и

Шпоночные пазы сминаются. В шпоночном соединении образу-

ется постепенно увеличивающийся зазор, и это разбивает сое-

динение.

Сборка деталей машин с подшипниками качения. Во всех

Машинах

и механизмах применяются

подшипники,

качения и

скольжения..

4

—5592

.

97