Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

Цинкование в авторемонтном производстве применяется глав-

ным образом для защиты от коррозии мелких крепежных дета-

лей. Наибольшее применение при цинковании нашли сернокис-

лые

электролиты,

в состав

-которых

входят: сернокислый цинк

(200—250

кг/м

3

),

сернокислый аммоний

(20—30

кг/м

3

),

сернокис-

лый натрий

(50—100

кг/м

3

)

и декстрин

(8—12

кг/м

3

).

Нанесение

покрытий производится в специальных вращающихся барабанах

или колоколах при комнатной температуре электролита и плот-

ности тока

3—5

А/дм

2

.

Оксидирование стальных деталей производится путем их об-

работки в горячих щелочных растворах, содержащих окислители.

При этом на поверхности деталей образуется оксидная пленка

толщиной

0,6—1,5

мкм, которая имеет высокую прочность и на-

дежно защищает металл от коррозии. Оксидированию подвер-

гают нормали и некоторые детали арматуры кузова.

Оксидирование производят в растворе, содержащем

700—

800

кг/м

3

едкого натра с добавкой в качестве окислителей

200—

250

кг/м

3

азотнокислого натрия и

50—70

кг/м

3

азотистокислого

натрия при температуре раствора

140—145°С

с выдержкой

40—

50 мин. После такой обработки детали промывают в воде и, для

того чтобы закрыть поры в покрытии, пропитывают в машинном

масле при температуре

НО—П5°С.

Фосфатирование

•—

это химический процесс создания на

по-,

верхности стальных деталей защитных пленок, состоящих из

сложных солей фосфора, марганца и железа. Защитная пленка

имеет толщину от 8 до 40 мкм, обладает пористостью, имеет не-

большую твердость и хорошо прирабатывается.

Фосфатирование производят в

30—35%-ном

водном растворе

препарата

«Мажеф»

при температуре

95—98°С

в течение

30—

50 мин. Его применяют в качестве грунта при окраске деталей

кузова и для

улучшения,

прирабатываемое™

деталей.

8. Автоматическое регулирование режимов гальванических

процессов

Основными параметрами режима гальванических процессов

являются температура электролита и плотность тока. От того, на-

сколько точно выдерживаются эти параметры, зависят свойства

покрытий.

Автоматические регуляторы температуры служат для поддер-

жания заданной температуры

электролита

в ванне. Изменение

температуры электролита в большинстве гальванических процес-

сов не должно превышать ±2°С.

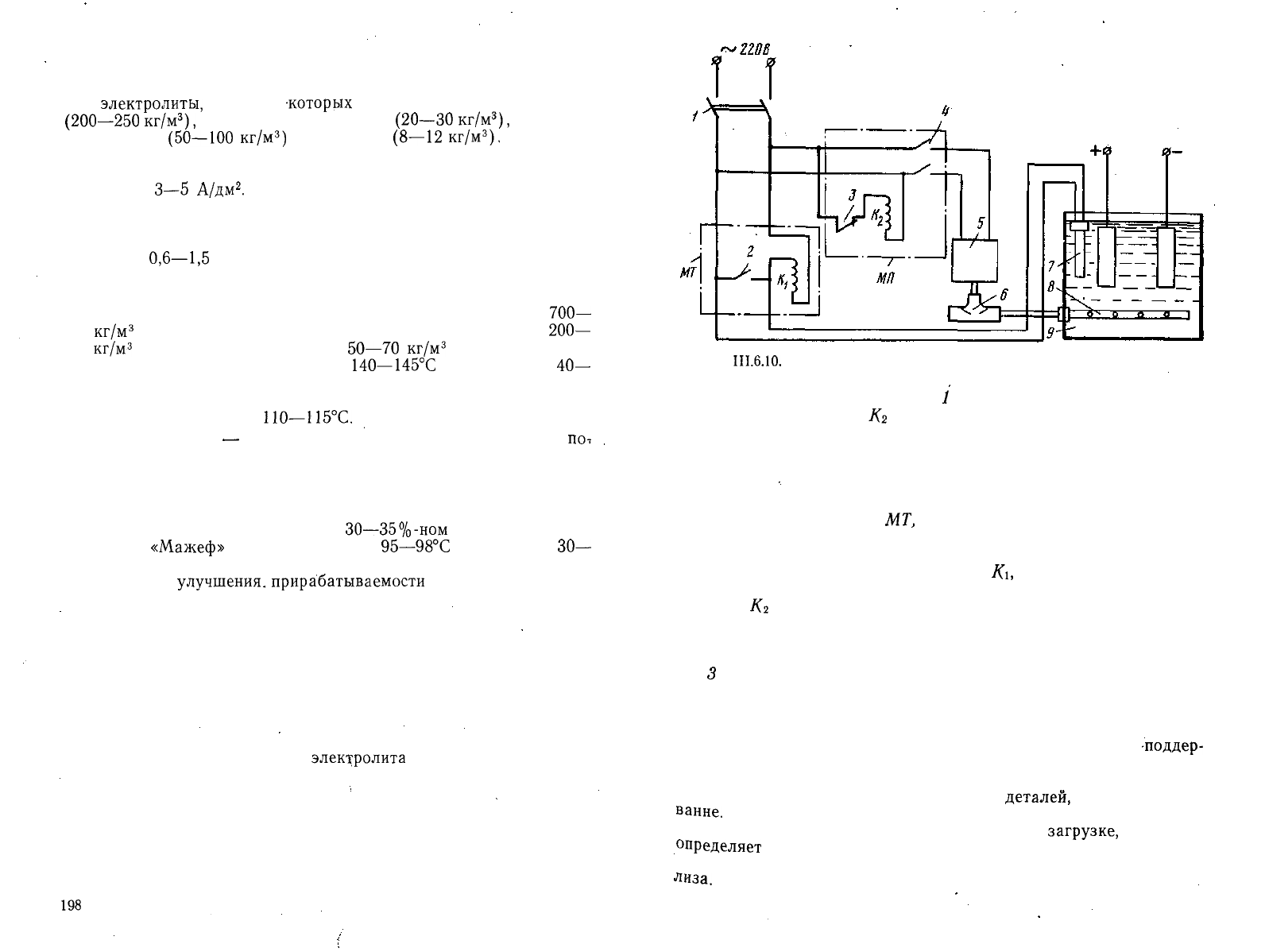

На рис. III. 6.10 приведена принципиальная схема автома-

тического терморегулятора для гальванических ванн с паровым

подогревом. В этой схеме автоматическое регулирование темпе-

ратуры электролита достигается включением и выключением па-

рового клапана 6.

198

Рис.

III.6.10.

Схема автоматического регулятора температуры электролита

При включении рубильника

/

ток проходит через замкнутые

контакты 3 и катушку

К

2

магнитного пускателя. При срабатыва-

нии магнитного пускателя МП контакты 4 замыкаются, ток по-

ступает в катушку электромагнита 5, который открывает паровой

клапан 6, и пар через подогреватель 8 нагревает электролит в

ванне 9.

Подогрев будет продолжаться до тех пор, пока стрелка мано-

метрического термометра

МТ,

который регистрирует температуру

ванны через датчик 7, не передвинется по шкале до заданной

температуры. После этого контакты 2 промежуточного реле

замкнутся и включится цепь обмотки

К.\,

под действием магнит-

ного поля которой разомкнутся контакты 3 и, следовательно, цепь

обмотки

Кг

магнитного пускателя МП. Паровой клапан закроет-

ся и доступ пара в ванну прекратится.

Постепенно охлаждающийся электролит переместит стрелку

термометра в другую сторону, что приведет к замыканию контак-

тов

3

и открытию парового клапана и т. д.

Автоматическое регулирование плотности тока. Плотность то-

ка является одним из основных параметров режима гальваниче-

ского процесса, так как от нее зависит качество покрытия. Чтобы

получить покрытие с заданными свойствами, необходимо

-поддер-

живать плотность тока с точностью ±5% от величины, установ-

ленной режимом.

Величина тока зависит от количества

деталей,

находящихся в

ванне.

При загрузке деталей в ванну оператор, зная заданную

плотность тока и площадь покрытия в одной

загрузке,

расчетом

определяет

величину тока в цепи ванны и, установив ее по ам-

перметру, следит, чтобы она не изменялась в процессе электро-

лиза.

Эту работу можно поручить автомату.

199

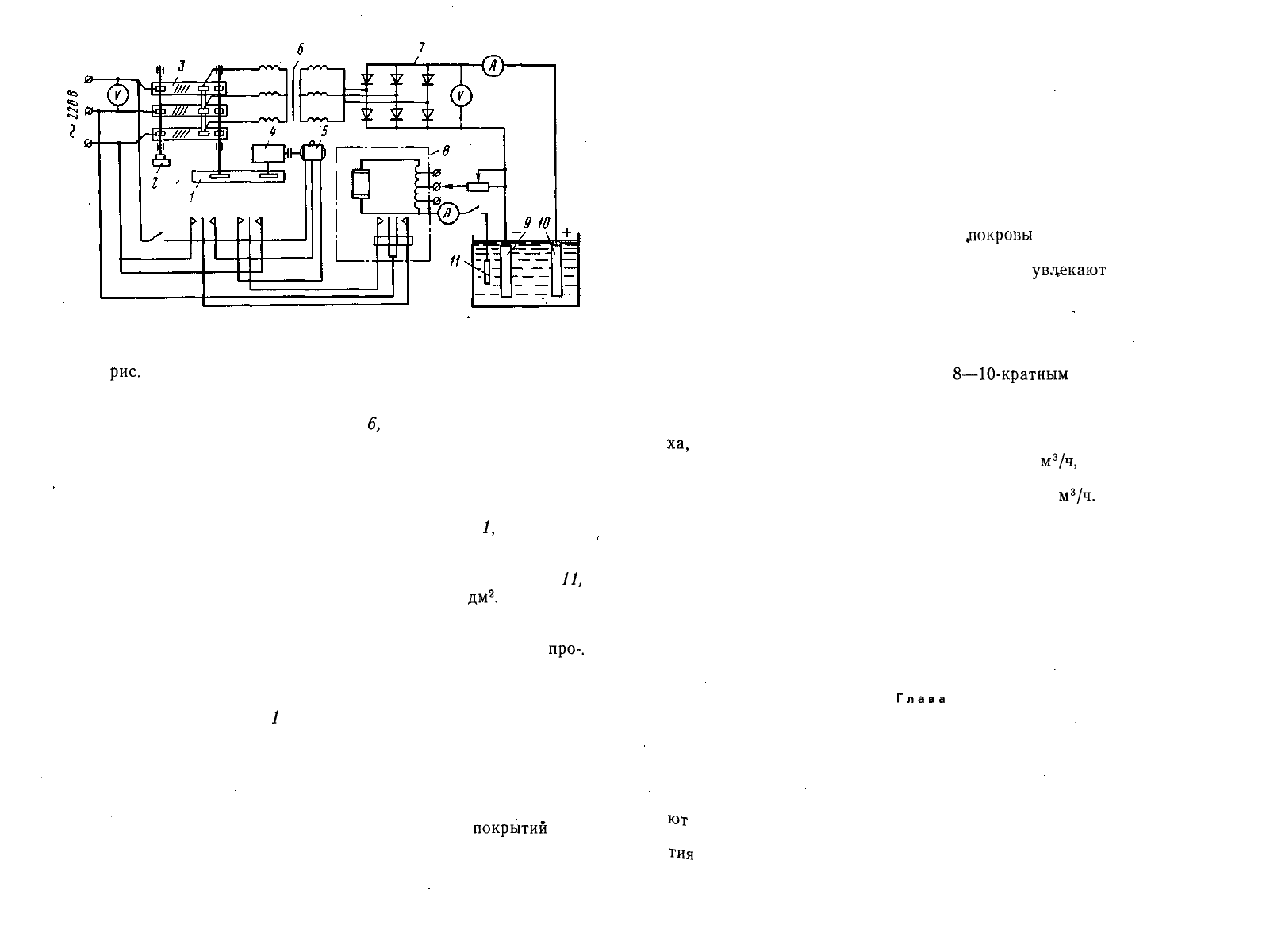

Рис. III.6.11. Принципиальная схема автомата для регулирования плотности

тока

На

рис.

III. 6.11 показана принципиальная схема автомата

для регулирования плотности тока. Она состоит из регулятора

напряжения 3 с механизмом привода от реверсивного электро-

двигателя 5, силового трансформатора

6,

выпрямителя 7 и поля-

ризованного реле 8.

Регулятор напряжения 3 подключен к трансформатору 6 и

через него к выпрямителю 7. Регулятор напряжения позволяет

изменять величину тока, поступающего от выпрямителя к ванне.

Напряжение можно регулировать вручную с помощью рукоятки

2 или от механического привода с помощью рейки

/,

редуктора

4 и реверсивного электродвигателя 5.

Деталь 9 и анод 10 подключаются к цепи низкого напряже-

ния выпрямителя. Рядом с деталями завешивается датчик

11,

представляющий собой пластину с площадью в 1

дм

2

.

Этот дат-

чик подключается как катод в цепь поляризованного реле 8, ам-

перметр которого показывает ток, проходящий через датчик.

При изменении заданной плотности тока в цепи ванны

про-,

изойдет также изменение тока и в цепи датчика. Это изменение

тока приведет к срабатыванию контактов поляризованного реле и

включению реверсивного электродвигателя 5. Электродвигатель

через редуктор 4 и рейку

/

переместит ползунок регулятора на-

пряжения, что приведет к восстановлению заданной плотности

тока. Этот регулятор обеспечивает поддержание плотности тока с

отклонением от заданной в пределах ±2%.

9. Организация рабочих мест и техника безопасности

Основное оборудование участка гальванических

покрытий

со-

стоит из ванн для нанесения покрытий и вспомогательных ванн

для обезжиривания, травления и промывки деталей. Ванны необ-

ходимо устанавливать в строгом соответствии с технологическим

200

процессом. Учитывая, что в авторемонтном производстве приме-

няют несколько различных процессов нанесения покрытий, и в це-

лях экономии площади рекомендуется основные ванны устанав-

ливать у стен участка, а вспомогательные — посредине.

Если в качестве источников питания применяют выпрямители,

то их следует устанавливать вблизи от ванн-потребителей тока.

Для загрузки и выгрузки деталей, а также их транспортиров-

ки от одной ванны к другой обычно применяют электротельферы.

Наиболее вредными для здоровья работающих на гальваниче-

ских участках являются электролиты. Большинство кислотных и

щелочных электролитов очень токсичны и отрицательно действу-

ют на дыхательные пути и кожные

.покровы

работающих. Галь-

ванические процессы протекают, как известно, с выделением

кислорода и водорода. Выделяющиеся газы

увлекают

с собой

мельчайшие частички электролита и таким образом насыщают

воздух в помещении вредными парами.

Учитывая это, при оборудовании гальванических участков

особое внимание уделяют вентиляции помещений.

Рекомендуется на гальванических участках иметь общую

приточно-вытяжную вентиляцию с

8—10-кратным

обменом возду-

ха в час. Кроме общей вентиляции, каждая ванна с вредными

выделениями должна иметь двусторонний бортовой отсос воздуха.

Мощность бортовых отсосов определяют исходя из объема возду-

ха,

забираемого с 1 м

2

поверхнрсти ванны в час. Для ванн хро-

мирования этот показатель должен быть 6000

м

3

/ч,

для осталива-

ния — 4800, для никелирования — 2500, для меднения — 2000,

для электролитического обезжиривания — 3000

м

3

/ч.

При работе на гальванических участках необходимо применять

резиновую обувь, перчатки и фартуки. В помещении должны ус-

танавливаться фонтанчики с водой для обмывки кожных покро-

вов, на которые может случайно попасть электролит. Полы и

стены гальванического участка должны быть покрыты керамиче-

ской плиткой и ежедневно промываться.

В целях охраны окружающей среды сточные воды после про-

мывки деталей необходимо, прежде чем спускать в канализацию,

пропускать через очистные сооружения.

Глава 7

НАНЕСЕНИЕ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ НА ДЕТАЛИ

1. Сущность процесса взаимодействия лакокрасочных покрытий

с поверхностью детали

Лакокрасочные покрытия при ремонте автомобилей применя-

ют

для защиты деталей от коррозии, а также для придания им

Декоративных свойств. Защитные свойства лакокрасочного покры-

тия

зависят от свойств материала покрытия и прочности его сцеп-

ления с поверхностью детали.

201

Свойства лакокрасочных покрытий (пленок) определяются

следующими параметрами:

твердостью пленки, которая характеризует механическую

прочность покрытия;

сопротивлением пленки истиранию;

прочностью на разрыв, которая обусловлена межмолеку-

лярными силами внутри пленки и характеризуется временным

сопротивлением разрыву;

прочностью на удар, зависящей от пластичности покрытия и

силы сцепления его с металлом или с другим лакокрасочным

слоем;

прилипаемостью

(адгезией), зависящей от силы взаимосвязи

между лакокрасочной пленкой и поверхностью детали;

проницаемостью пленок, которая определяется временем про-

хождения через них газа или жидкостей;

блеском (глянцем), который зависит от качества поверхност-

ного слоя пленки.

Защитные свойства лакокрасочного покрытия и срок его служ-

бы зависят не только от качества лакокрасочных материалов, но

и от качества подготовки поверхности детали к окраске.

Лакокрасочные покрытия не являются полностью водонепро-

ницаемыми — их микропористость с

течением

времени увеличи-

вается. Через поры и мельчайшие трещины, появляющиеся в ла-

кокрасочной пленке, проникает вода, которая, соприкасаясь с

металлом, вызывает коррозию под лакокрасочной пленкой. Обра-

зующиеся продукты коррозии вспучивают пленку, в результате

чего она отделяется от поверхности металла. Предотвратить от-

слоение лакокрасочной пленки можно только путем прочного

сцепления ее с поверхностью детали.

Для прочного сцепления лакокрасочной пленки с окрашивае-

мой поверхностью необходимо обеспечить смачиваемость и адге-

зию. При наличии этих условий капля краски, нанесенная на ок-

рашиваемую поверхность, будет растекаться, образуя тонкую

пленку, и прилипать к поверхности.

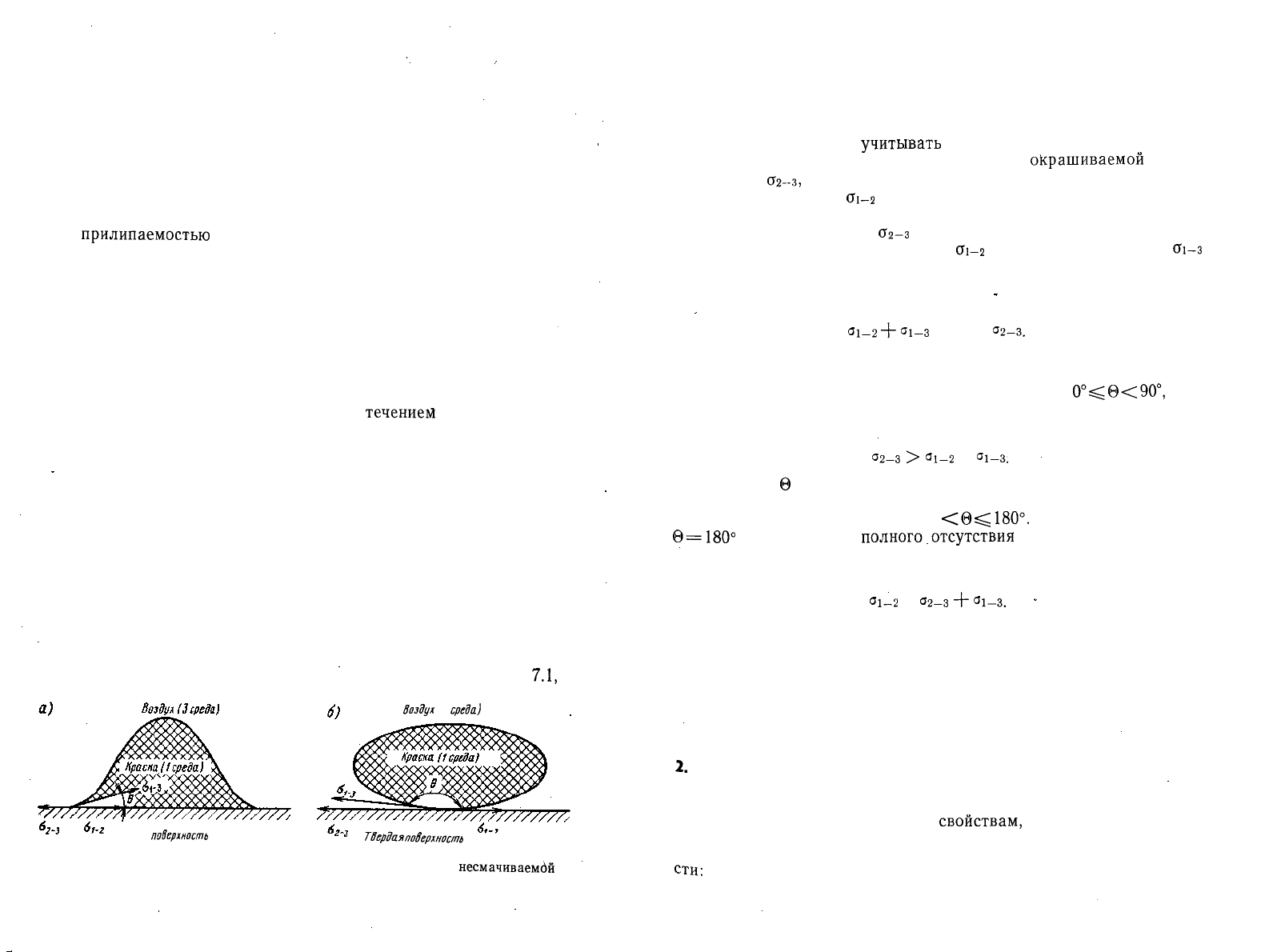

При нанесении лакокрасочных материалов на поверхность де-

тали могут иметь место два случая: капля краски смачивает ок-

рашиваемую поверхность и растекается по ней (рис. III.

7.1,

а)

Воздух

(3

среда.)

Твердая

поберхность

[2 среда)

Твердая

поверхность

(2 cpeSa)

РИС. III.7.1. Положение капли краски на смачиваемой (а) и

несмачиваембй

(б)

поверхностях

202

и капля краски не смачивает поверхность, образуя сферическое

тело (рис. III. 7. 1, б). Форма капли лакокрасочного материала,

соприкасающегося с твердым телом, зависит от того, какие силы

больше: силы притяжения между молекулами лакокрасочного

материала и твердого тела или между молекулами самой крас-

ки. Ввиду того, что процесс окрашивания происходит в воздуш-

ной среде, необходимо

учитывать

следующие силы поверхностно-

го натяжения: между твердой поверхностью

окрашиваемой

детали

и воздухом

(Т2-3,

между лакокрасочным материалом и окраши-

ваемой поверхностью

ai-2

и между лакокрасочным материалом и

воздухом 01_з (см. рис. III. 7.1). Как видно из рисунка, сила по-

верхностного натяжения

а

2

-з

стремится растянуть каплю вдоль

смачиваемой поверхности, а сила

ai-2

стянуть каплю. Сила

0i_

3

направлена по касательной к поверхности капли и образует с

поверхностью твердого тела угол в. Равновесие системы устано-

вится в случае, если

ai_

2

+

ai_

3

COS

6 =

о

2

_

3

.

Из этого уравнения можно определить условия смачиваемо-

сти твердой поверхности. В случае если угол в между поверхно-

стью капли

и

твердой поверхностью острый,

т. е.

0

0

^в<90°,

то

поверхность смачивается и краска разливается. Условие смачи-

ваемости можно записать в виде неравенства

32-3

>

3

1-2

+

GI-З.

При угле

6

= 0° происходит полное смачивание поверхности.

Поверхность не смачивается и краска находится в виде кап-

ли,

если

угол

0

тупой,

т. е. 90°

0^180°.

При

значении

угла

6=180°

имеем случай

полного,отсутствия

смачиваемости

и

усло-

вие несмачиваемости можно записать в виде следующего нера-

венства:

01-2

>

02-3

+

a

l-3.

Прилипание покрытия происходит на площади, которая зави-

сит от структуры окрашиваемой поверхности, а также от нали-

чия загрязнений. При значительном увеличении глубины пор по-

следние не смачиваются краской и отрыв происходит по выступа-

ющим местам поверхности.

Жиры и масла также нарушают прочность сцепления лако-

красочной пленки с окрашиваемой поверхностью.

2-

Технологический процесс нанесения лакокрасочного покрытия

Для получения защитно-декоративного покрытия на деталях,

отвечающего своим служебным

свойствам,

в технологическом -

процессе нанесения лакокрасочных материалов необходимо пре-

дусмотреть операции, выполняемые в следующей последовательно-

сти:

приготовление лакокрасочных материалов; подготовка по-

203

верхности

к

покраске;

нанесение лакокрасочных материалов;

сушка

окрашенных

поверхностей, которая выполняется на всех

стадиях технологического процесса

нанесения

лакокрасочных

материалов; контроль качества окраски деталей.

Приготовление окрасочных материалов перед употреблением

состоит в тщательном их перемешивании • электромеханическим

или вибрационным способом, процеживании и разбавлении соот-

ветствующими растворителями до необходимой рабочей вязко-

сти. Рабочую вязкость определяют с помощью специальной во-

ронки — вискозиметра ВЗ-4 и оценивают числом секунд, за ко-

торые 100

см

3

лакокрасочного материала вытечет из этой ворон-

ки. Для большинства окрасочных материалов рабочая вязкость

при нанесении их кистью составляет

30—60

с, а пневматиче-

ским или безвоздушным распылением (без подогрева красок)

—<

16-20

с.

Подготовка поверхности детали к окраске производится с

целью удаления различного рода загрязнений, влаги, коррозион-

ных повреждений, старой краски и др.

Окрашиваемая поверхность в зависимости от применяемого

способа ее очистки может иметь различную

степень

шероховато-

сти, отличающуюся размером выступов и глубиной впадин. Для

обеспечения защиты металла от коррозии толщина слоя краски

должна превышать выступающие на металле гребешки в

2—3

раза.

Подготовка поверхностей к окраске включает очистку деталей,

обезжиривание, мойку и сушку. Очистка деталей от загрязнений

производится механической обработкой или химическим спосо-

бом. Механический способ очистки выполняется обработкой ме-

ханическим инструментом, сухим абразивом, гидроабразивной

очисткой и др. Удаление загрязнений и окислов химическим спо-

собом производится обезжириванием, одновременным обезжири-

ванием и травлением, фосфатированием и др. Загрязнения нежи-

рового происхождения удаляются водой или щетками. Влажные

поверхности протирают сухой ветошью.

Подготовка поверхности к окраске механическим способом

производится механизированным инструментом с использовани-

ем в качестве рабочих органов металлических щеток, шарошек,

наждачных кругов и др.

Обработка поверхностей сухим абразивом заключается в очи-

стке поверхностей абразивным материалом в пескоструйной или

дробеструйной установках. Черные металлы,

медь,

и их сплавы

обрабатываются металлическим песком, который , представляет

собой рубленую стальную проволоку

(HRC

38—55),

или чугун-

ным песком (HRC

58—62).

Диаметр зерен песка равен 0,6—

0,8 мм. Для алюминия и его сплавов применяется силуминовая

дробь.

Гидроабразивная обработка

поверхностей

деталей производит-

ся струей суспензии, состоящей из воды и кварцевого песка.

204

Этим способом можно обрабатывать как черные, так и цветные

металлы.

Для химического обезжиривания применяются водные щелоч-

ные растворы или органические растворители. В зависимости от

массы и величины деталей обезжиривание можно проводить или

путем протирки ветошью, смоченной растворителем, или промыв-

кой в специальных баках.

Одновременное обезжиривание и травление подготавливаемых

поверхностей состоит в том, что в травильные растворы вводят

поверхностно-активные моющие

вещества.

Одновременное обез-

жиривание и травление наиболее эффективно при струйной обра-

ботке поверхностей. При этом давление жидкости должно быть

0,15—0,25 МПа.

После химического обезжиривания необходимо предусматри-

вать последующую тщательную промывку водой, так как неуда-

ленные остатки раствора будут разрушать лакокрасочное по-

крытие. Промывка деталей осуществляется в ваннах или струй-

ных камерах в течение

2—3

мин холодной

(8—15°С)

или горячей

(80—90°С)

водой.

Перед нанесением лакокрасочного покрытия поверхность де-

талей

должна быть сухой. Наличие влаги под пленкой краски

исключает хорошую ее сцепляемость и вызывает коррозию ме-

талла. Сушка обычно производится воздухом, нагретым до тем-

пературы

115—125°С,

в течение

1—3

мин до удаления видимых

следов влаги.

Хорошее качество подготовки поверхности под окраску обес-

печивается,

фосфатированием. В результате этой операции на по-

верхности

металла

образуется неорганическая защитная пленка,

обладающая

хорошими антикоррозионными свойствами.

Нанесение лакокрасочных материалов включает

выполнение

следующих операций: грунтование, шпаклевание, шлифование и

окраску.

Грунтование.

Грунтом называется первый слой лакокра-

сочного покрытия, наносимый непосредственно на металл и

за-

щищающий

его от коррозии.

Грунт

должен обладать наилучшей

сцепляемостью с металлом и в то же время с последующим слоем

лакокрасочного покрытия.

Грунтовку, разведенную до рабочей консистенции, наносят

на поверхность деталей электроосаждением или

распылением.

При нанесении грунтовки распылением ее вязкость должна быть

25—28

с (по ВЗ-4). Слой грунтовки должен быть тонким и рав-

номерным без потеков и наплывов. Поверхность грунтового слоя

Должна быть матовой, так как глянцевая поверхность ухудшает

сцепление

грунта с последующими слоями

краски.

-Наносить

на

г

РУнт

последующие слои покрытия необходимо только после его

полного высыхания, в противном случае слой грунта будет не-

прочным,

как и все

покрытие.

В настоящее время имеются специальные грунты — преобра-

зователи

ржавчины, которые наносят по ржавчине в качестве

205

первого слоя покрытия. Эти преобразователи, попадая на ржавую

поверхность, вступают в химическое взаимодействие с теми сое-

динениями железа, которые образуют ржавчину, и

переводя?

их

в химические вещества, нерастворимые в воде и являющиеся од-

новременно пассиваторами коррозии.

Шпаклевание предназначено для выравнивания оставших-

ся после ремонта неровностей на поверхности деталей.

Шпаклевка представляет собой густую пасту и состоит из

пигментов (красителей) и наполнителей (мел, охра и др.), изго-

товленных на различных разбавителях. Шпаклевку наносят вруч-

ную шпателем или способом воздушного распыления

слоем

не

более 0,5 мм. Более толстый слой высыхает неравномерно, рас-

трескивается и отслаивается. Нельзя наносить последующий слой

шпаклевки на невысохший предыдущий слой.

Наибольшее распространение при ремонте автомобилей

полу-

чил ручной способ шпаклевания.

Шлифование имеет своей целью сглаживание неровностей

на зашпаклеванной поверхности и выполняется после каждой опе-

рации шпаклевки. Операцию шлифования шпаклеванной поверх-

ности следует производить очень тщательно, так как малейший

дефект и шероховатость, оставшиеся после шлифовки, будут рез-

ко выделяться на окрашенной поверхности.

Различают два вида шлифования — сухое и мокрое. В послед-

нем случае шлифуемая поверхность в процессе обработки обильно

смачивается водой или другой жидкостью. Мокрое шлифование

дает наилучшие результаты. В качестве шлифующего материала

используется пемза и водостойкое полотно с тонкими абразивами.

При механическом шлифовании зашпаклеванных поверхностей

применяют различные переносные шлифовальные инструменты с

электрическим или пневматическим приводом. При мокром шли-

фовании наиболее удобно и безопасно пользоваться инструмента-

ми с пневматическим приводом.

После шлифования обрабатываемую поверхность промывают

водой, протирают ветошью и просушивают, обдувая

сжатым'воз-

духом.

Завершающим этапом технологического процесса нанесения ла-

кокрасочного покрытия является

окраска,

которая может осу-

ществляться следующими способами: вручную; с помощью кистей

и накатных валиков; окунанием; с помощью механических валь-

цов; воздушным и безвоздушным распылением; распылением в

электрическом поле.

Окраска кистями и

накатными

валиками не

имеет широкого применения,

особенно

при использовании быстро-

сохнущих лакокрасочных материалов. Преимуществами этого ме-

тода является простота и универсальность, позволяющая окраши-

вать поверхности различных размеров и конфигураций. Кроме

того, при окрашивании кистью достигается хорошее сцепление

краски с поверхностью детали за счет втирания. Недостатками

этого способа являются: низкая производительность, большая тру-

206

доемкость и неравномерность покрытия, особенно на больших

площадях.

Окраска

окунанием

4

— самый производительный и де-

шевый способ нанесения лакокрасочных покрытий. При окраске

окунанием хорошо прокрашиваются детали сложной формы, что

обеспечивает надежную защиту их от коррозии. Окраска окуна-

нием удобна при выполнении этой

операции

на конвейерной ли-

нии, а также при окрашивании деталей, для которых не требует-

ся тщательная отделка поверхности, так как на окрашенной

поверхности образуется значительное количество потеков. При ок-

раске окунанием можно получить пленку различной толщины, что

зависит от вязкости и быстроты высыхания

-краски,

а также от

формы окрашиваемой поверхности.

При окрашивании плоских деталей, например листовой стали

или досок платформы кузова грузового автомобиля, применяется

способ нанесения краски с помощью механических

валь-

цов,

между

кбторыми

пропускается окрашиваемая деталь.

Воздушное

(пневматическое)

распыление

яв-

ляется одним из наиболее распространенных способов нанесения

краски на поверхности деталей. При этом способе окраски лако-

красочный материал под действием сжатого воздуха

распылива-

ется в краскораспылителе на мельчайшие капли, которые, попа-

дая на окрашиваемую поверхность, сливаются друг с другом и

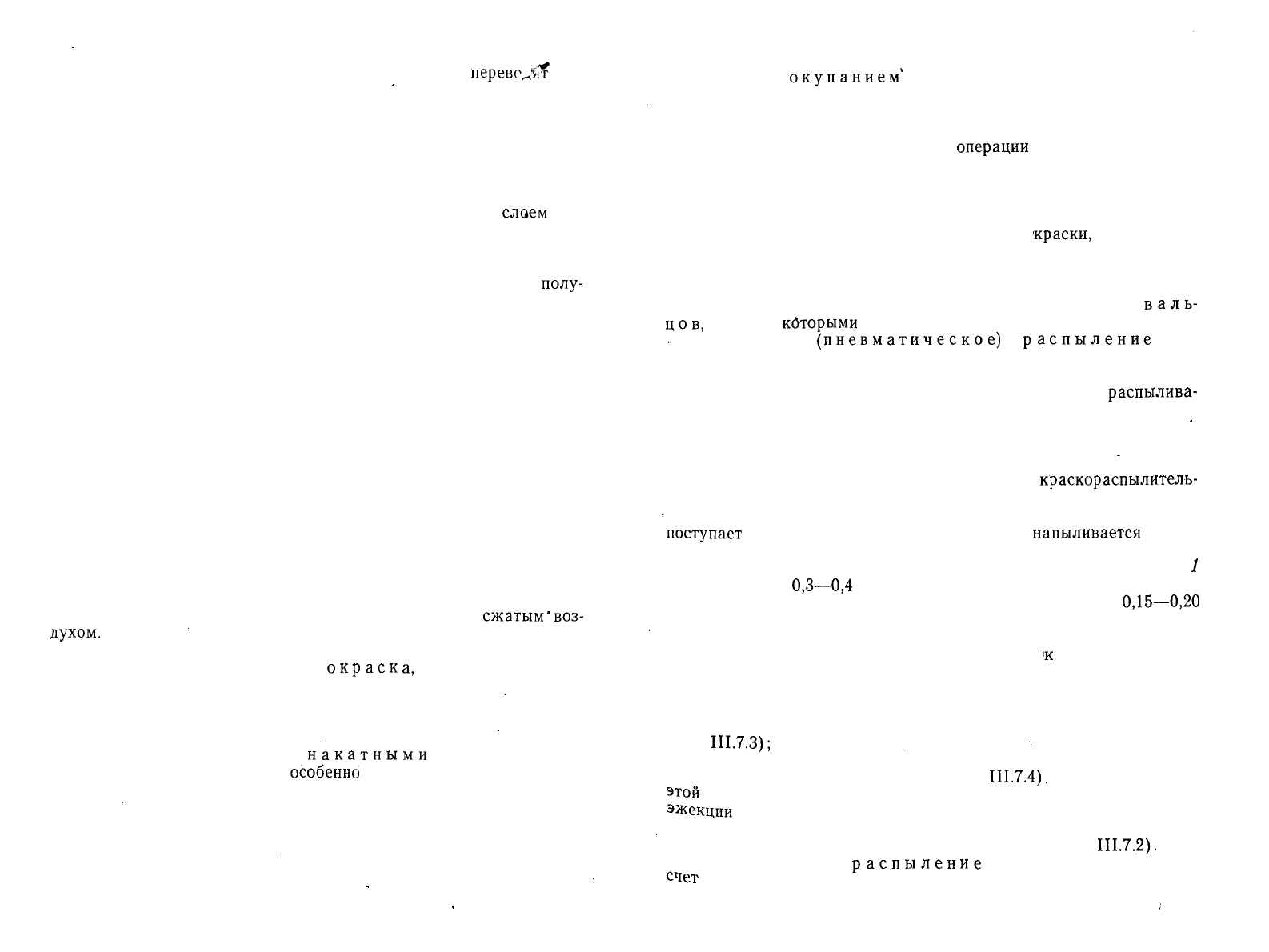

образуют покрытие. Пневматический способ окраски краскорас-

пылителем имеет высокую производительность и более экономи-

чен по сравнению с ручным способом. Схема

краскораспылитель-

ной установки воздушного распыления представлена на рис. III.

7.2. Разведенная краска из нагнетательного бачка по шлангу 2

поступает

в пистолет-краскораспылитель / и

напыливается

на ок-

рашиваемую поверхность. Воздух от компрессора по шлангу 6 че-

рез масловлагоотделитель 7 поступает к краскораспылителю

/

под давлением

0,3—0,4

МПа. С помощью регулятора 5 давления

в нагнетательном бачке 3 устанавливается давление

0,15—0,20

МПа. Для обеспечения одинаковой консистенции краски бачок 3

снабжен мешалкой 4.

В зависимости от способа подачи краски

'к

соплу краскорас-

пылителя пульверизаторы бывают трех типов:

пульверизаторы с резервуаром для краски, смонтированным

на верхней части корпуса пистолета. Подача краски в этом

случае производится самотеком под действием силы тяжести

(рис.

III.7.3);

пульверизаторы, у которых резервуар с краской расположен в

нижней части корпуса пистолета (рис.

1П.7.4).

Подача краски в

этой

конструкции краскораспылителя производится под действием

эжекции

(подсоса) воздушной струей;

пульверизаторы, к которым краска подается под давлением

из отдельного красконагнетательного бака (см. рис.

III.7.2).

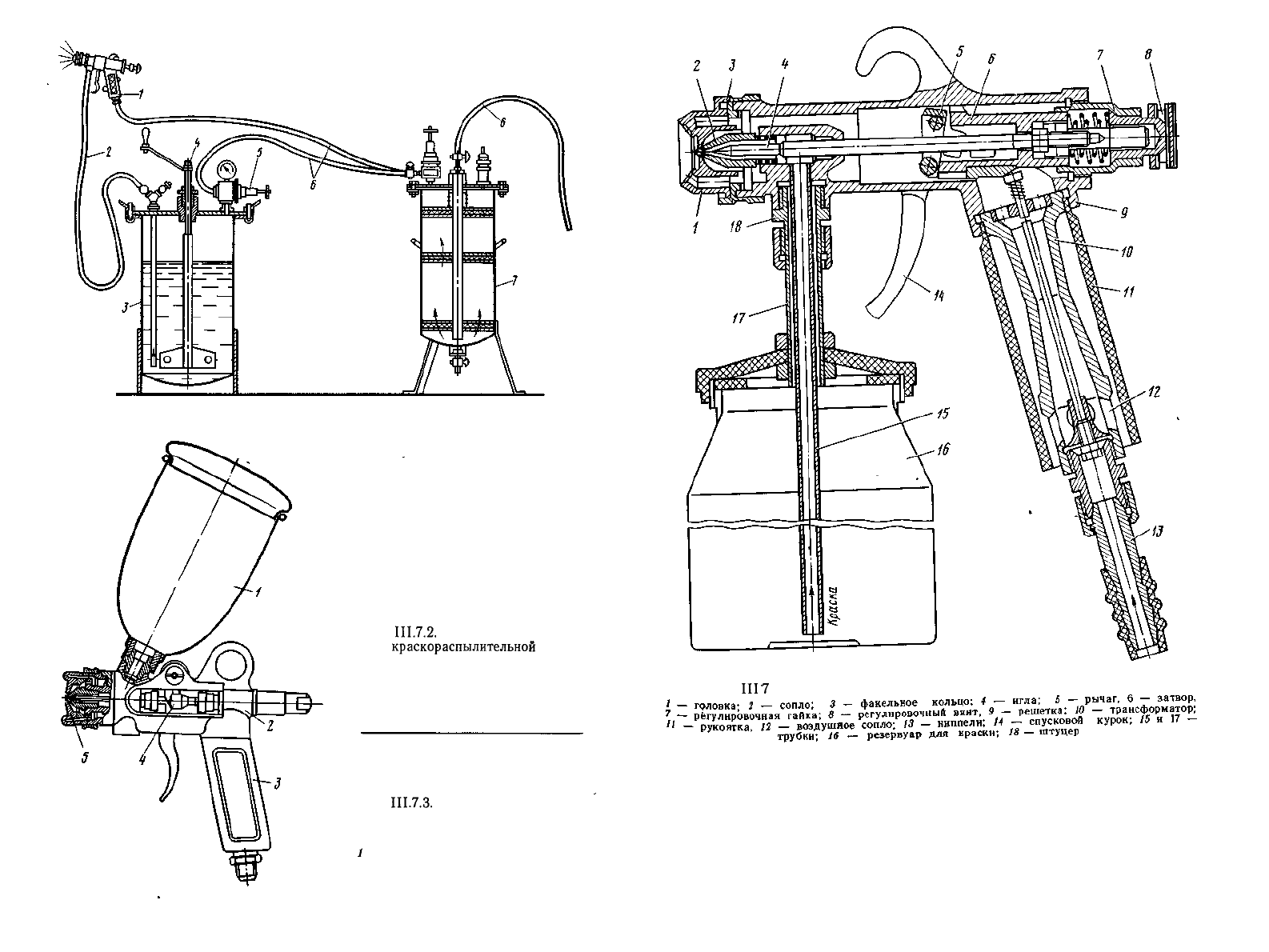

Безвоздушное

распыление

краски происходит за

счет

превращения потенциальной энергии краски, находящейся под

;

207

Рис.

111.7.2.

Схема пневматичес-

кой

краскораспылительной

уста-

новки

Рис.

III.7.3.

Схема пистолета-пуль-

веризатора с верхним располо-

жением емкости для краски:

/

— стакан для краски; 2 — корпус;

3 — рукоятка; 4 — регулятор подачи

краски и воздуха; 5 — форсунка

Рис

III

7

4 Схема бестуманного пистолета-распылителя БТО-ЗМ:

высоким давлением, в кинетическую энергию при выходе ее в ат-

мосферу.

Пока краска находится в системе под высоким давлением,

Растворитель не превращается в пар. При выходе краски из сопла

Давление падает до атмосферного и растворитель мгновенно ис-

паряется, так как процесс сопровождается значительным (1 : 1500)

расширением, что способствует размельчению краски. Схема уста-

209

новки для безвоздушного распыления лакокрасочных материалов

приведена на рис.

III.7.5.

В этой установке краска из емкости 1

по трубке засасывается насосом 2 и под высоким давлением про-

пускается через нагреватель 4, затем через фильтр 5, снабженный

спускным

краном,

подается к краскораспылителю 7. Нагрев крас-

ки под высоким давлением способствует снижению ее вязкости, что

облегчает ее размельчение. Температура краски фиксируется тер-

мометром 6, а давление — манометром 3. Неиспользованная часть

краски направляется через клапан 9 обратно к насосу 2. После

окончания работы краска из системы сливается через спускной

кран 8.

Применение окрасочных аппаратов безвоздушного распыления

требует более тонкого помола лакокрасочного материала. Части-

цы пигмента в краске должны быть не более 20 мкм.

Нанесение лакокрасочного покрытия безвоздушным

распылом

обеспечивает такую же адгезию с металлом, как и при использо-

вании кистей, что позволяет применять

его

при нанесении грунто-

вочного слоя краски и последующих слоев покрытия. Достоинства-

ми этого способа окраски являются: высокая производительность;

небольшой удельный расход лакокрасочного материала и раство-

рителей; высокое качество покрытия; требование при окраске ме-

нее мощной вентиляции, поскольку удаляются только пары раст-

ворителей; снижение

.затрат

на оборудование, так

как

отсутству-

ют гидрофильтры и создается возможность при достаточном воз-

духообмене осуществлять окраску вне распылительных камер;

снижение цикла окраски вследствие возможности нанесения мень-

шего числа слоев краски, но большей толщины; возможность при-

менения всех лакокрасочных материалов, используемых для ок-

раски.

Окраска деталей в электрическом поле яв-

ляется наиболее совершенным способом. Распыление краски в

электрическом поле может осуществляться двумя способами: пнев-

матическими распылителя-

ми с установкой электрод-

ной коронирующей сетки

между распылителем и ок-

рашиваемой поверхностью

и специальными быстро

вращающимися электро-

статическими распылителя-

ми. Окрашивание деталей в

электрическом поле с воз- д \

душным распылением крас-

ки дает экономию в расхо-

довании лакокрасочных ма-

териалов

до

40-50%

по

^"^%™

££%^

%£™

Сравнению С

ООЫЧНЫМ

СПО- применением чашечных

электрораспылите-

собом

окраски пульвериза

™«-

о

*

t-\

_

,,

п

„

nnfl^-ls

L.

лей:

ЦИеЙХ

Однако

ПОЛНОе

ОСЗЖ-

/ —

шестеренчатый насос;

2 —

зубчатая лереда-

__

,,„

„

п

ча; 3 — чашечные распылительные головки;

4 — камера; 5 — металлические детали; 6 —

подвесной конвейер, 7 — электродвигатель; 8 —

выпрямитель; 9 — высоковольтный трансформа-

тор

Рис.

II

1.7.5.

Схема установки для

безвоздумГного

распыления ла-

кокрасочных материалов

210

денйе

частиц краски на де-

таль не достигается, по-

скольку краскораспылитель

расположен на некотором

расстоянии от коронирующей зоны и часть краски, не получив-

шая электрического заряда, теряется.

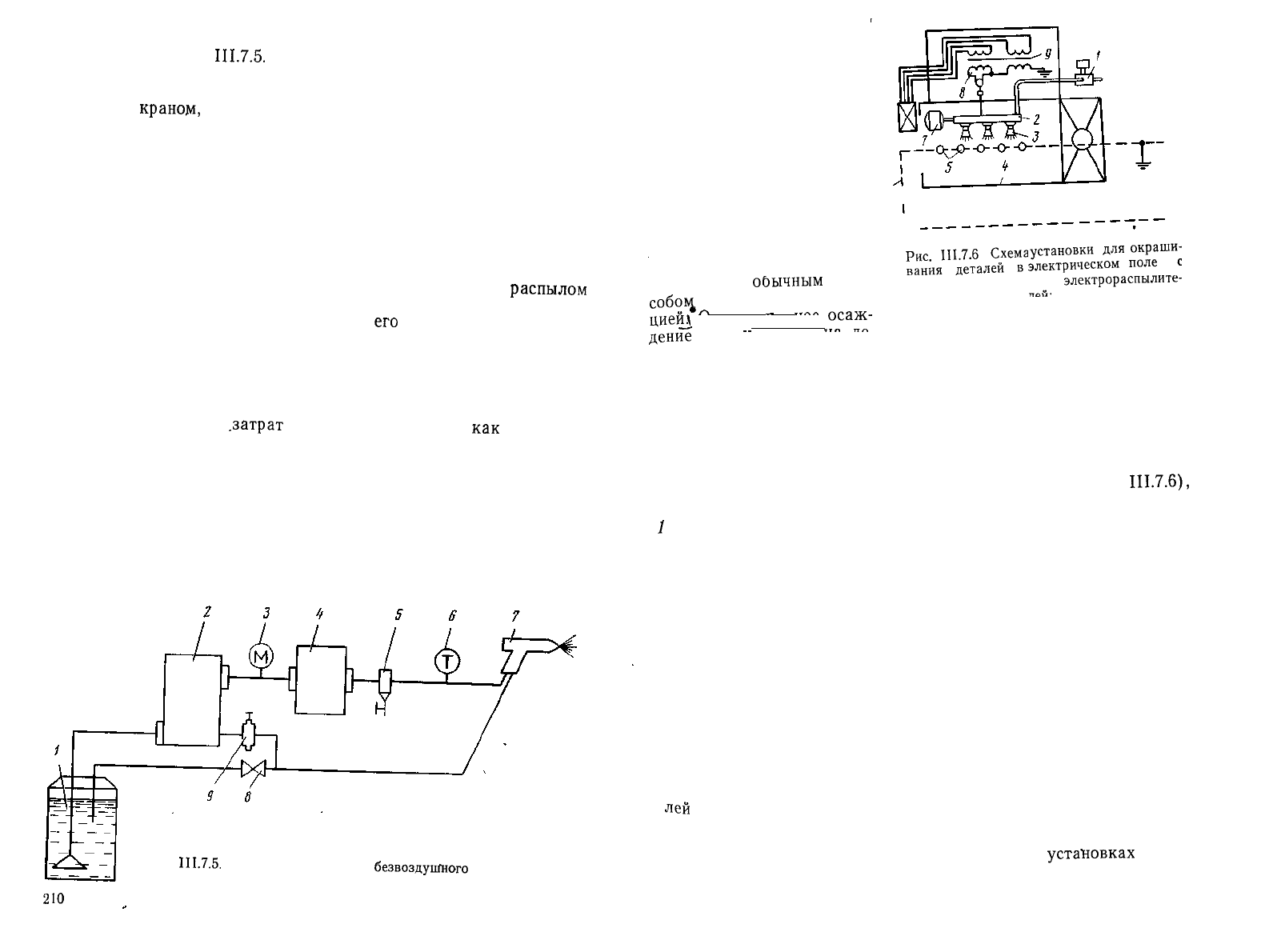

Для полного осаждения краски на окрашиваемую поверх-

ность сообщают заряд высокого напряжения непосредственно

краске и распыляют ее с использованием электростатических рас-

пылителей. Если применяются чашечные головки (рис.

III.7.6),

то дозированное количество краски непрерывно подается насосом

/

по шлангу на внутреннюю поверхность быстро вращающихся

распылительных головок 3. Благодаря центробежной силе краска

движется к кромке чаши в направлении ее вращения и механи-

чески распыляется в плоскости, перпендикулярной к оси враще-

ния. Поскольку кромка чаши остро отточена, то при подаче тока

высокого напряжения непосредственно к головке распылителя про-

исходит коронный разряд и ионизация воздуха. Под действием

высокого напряжения распыленные частицы краски приобретают

заряд и конусообразным факелом движутся по направлению

силовых линий электрического поля к окрашиваемой поверх-

ности.

Чем больше напряжение на электродах и чем меньше рассто-

яние между ними и окрашиваемой деталью, тем больше коэффи-

циент осаждения краски.

Окрашивание в электрическом поле применяется при окраске

радиаторов, рессор и других узлов и деталей. Для окраски дета-

лей

применяют стационарные камеры и ручные переносные окра-

сочные установки. Все они действуют по одному принципу и ос-

нащены аналогичным электрическим оборудованием.

•Недостатком окрашивания в стационарных

установках

являет-

ся трудность окраски на одном конвейере изделий разных габа-

211

ритов и сложной формы, а также неравномерность покрытия рель-

ефных участков (ребер, выступов,

впадин)

.

Для окрашивания автомобилей используются эмали:

МЛ-

12,

МЛ-152,

ПФ-115,

ХВ-518,

НЦ-11,

507, 502 и др. Двигатели окра-

шиваются эмалями 624, НЦ-273,

МС-17;

агрегаты —

МС-17,

624,

МЧ-123;

кузова —

МЧ-145;

внутренние поверхности топливных

баков —

ФЛ-787;

трубопроводы —

ПФ-223.

В качестве растворителей лакокрасочных материалов исполь-

зуются спирты, ацетон, уайт-спирит, скипидар, сольвент, ксилол,

толуол и многокомпонентные растворители 646, 648 (для нитро-

эмалей),

РЭ-1,

РЭ-8, 651, РДВ (для синтетических эмалей).

Сушка лакокрасочных покрытий — одна из основных стадий

окраски. Режим ее определяется степенью испарения растворите-

лей. Сушка может быть естественной при комнатной температуре

18

—

23°С

и искусственной при температуре

60

—

175°С.

Естественную сушку лакокрасочных покрытий (продолжитель-

ность

ее

от 2 до 48 ч) целесообразно проводить в отдельных хо-

рошо отапливаемых и вентилируемых помещениях, куда нет дос-

тупа пыли, грязи, копоти и дыма. Для окраски поверхностей сле-

дует использовать быстросохнущие

нитроцеллюлозные,

нитроглиф-

талевые и

перхлорвиниловые

лакокрасочные материалы. Сушку

считают законченной только тогда, когда при прикосновении к ок-

рашенной поверхности в течение

5

—

6

с на ней не остается следов.

Наиболее прогрессивной является искусственная сушка, при-

меняемая для синтетических эмалей. Ее достоинствами являются:

сокращение времени сушки по сравнению с естественной сушкой в

12

—

50

раз, значительное повышение качества покрасочных работ

за счет увеличения ударной прочности пленки и улучшения внеш-

него вида покрытия:

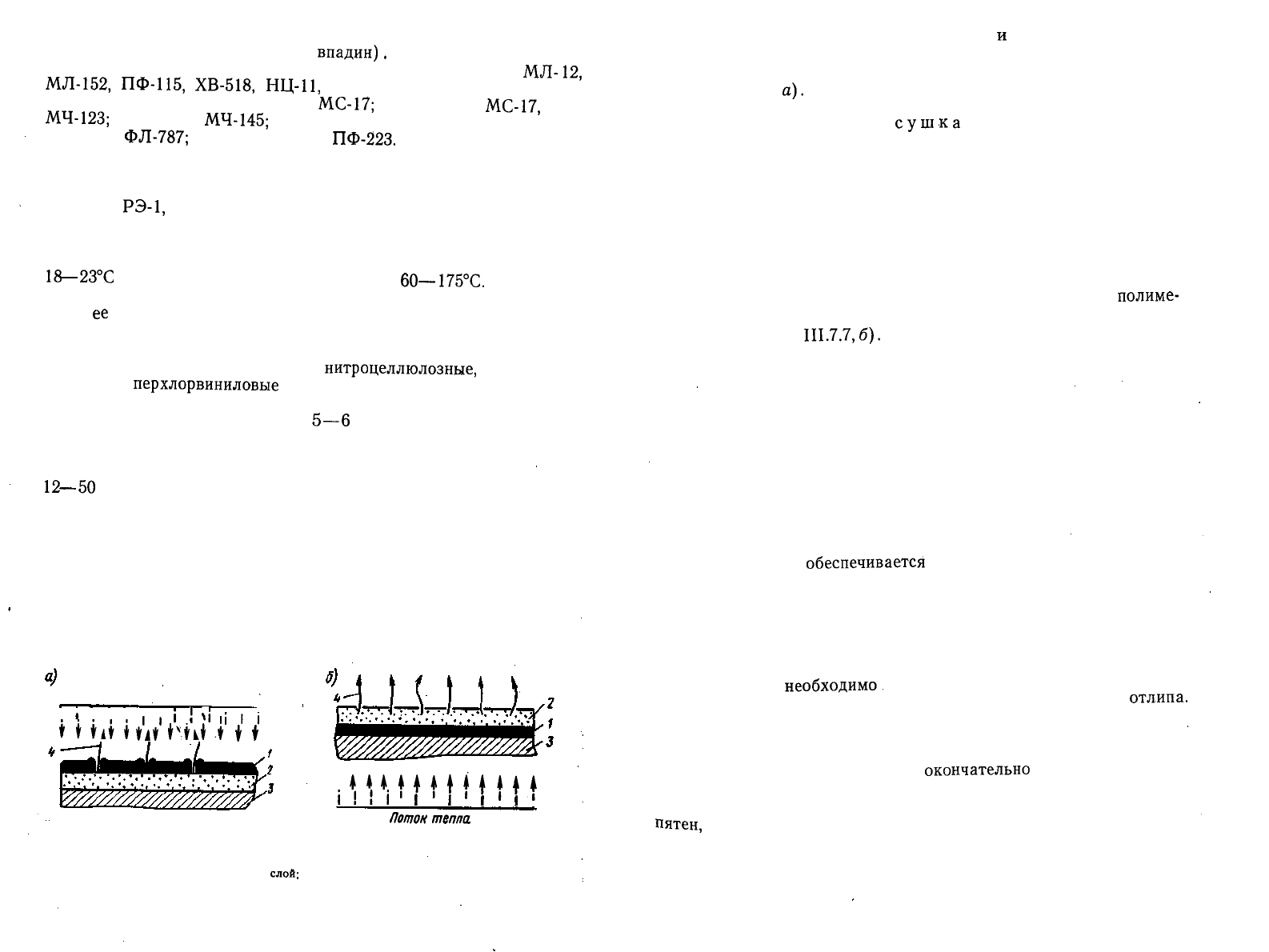

Существует несколько способов искусственной сушки: конвек-

ционный, терморадиационный и индукционный.

Конвекционный способ сушки заключается в нагре-

вании окрашенных поверхностей горячим воздухом или продукта-

ми сгорания в специальных сушильных камерах. Нагревается воз-

дух паром, отходящими топочными газами или электронагревате-

лями. Такая сушка приводит к образованию поверхностной пленки,

Поток тепла

I

i

I I I

it

i

!

*i

Mi

МЫ»

fit

»«:tk#

\

I

»

f

11

M

M

M

M

M

Mil

i

i

!

i

!

i

!

i

!

Потоп

тепла

Рис. III.7.7. Схемы искусственной конвекционной (а) и терморадиационной (б)

сушки деталей:

/ — корка; 2 — незасохший

слой;

3 — деталь; 4 — пары растворителя

212

препятствующей высыханию нижних слоев

и

испарению из слоя

краски растворителя. Пары испаряющегося в процессе сушки

растворителя приводят к разрушению покрытия и образованию

пор (рис. III.7.7,

а).

Продолжительность сушки при этом увеличи-

вается.

Терморадиационная

сушка

представляет собой суш-

ку инфракрасными лучами, сущность которой состоит в поглоще-

нии инфракрасных лучей окрашиваемыми деталями. Нагрев ме-

таллической поверхности происходит в результате перехода лучис-

той энергии в тепловую. Перепад температуры, возникающий

между внутренней поверхностью краски, соприкасающейся с метал-

лом, и наружной, создает разность давления, способствующую

быстрому испарению растворителя из слоя краски. Это явление

значительно снижает время сушки. Действие термического эффек-

та способствует ускорению процесса сушки, который распростра-

няется по всей толщине покрытия равномерно, и процесс

полиме-

ризации в этом случае начинается с нижних слоев лакокрасочно-

го покрытия (рис.

111.7.7,6).

При терморадиационной сушке в

качестве источника тепловой энергии наиболее широко при-

меняются трубчатые электронагреватели и ламповые излуча-

тели.

При индукционном способе сушки детали помеща-

ют в индуктор, по обмотке которого пропускается ток промышлен-

ной или высокой частоты. В деталях возникают вихревые токи,

которые нагревают ее. Сушка покрытия осуществляется от ниж-

них слоев к верхним, что способствует лучшему улетучиванию

растворителя. К недостаткам индукционного способа сушки дета-

лей следует отнести сложность индукторов для нагрева и большой

расход электроэнергии.

Контроль качества окраски деталей. Качество защитно-декора-

тивного "покрытия

обеспечивается

тщательным контролем выпол-

нения операций, предусмотренных технологическим процессом.

При этом необходимо контролировать следующие операции: под-

готовку поверхности под окраску; грунтовку поверхности; зашпак-

леванные поверхности деталей; окраску поверхности.

Поверхность, подготовленная под окраску, должна быть чис-

той, без следов коррозии и жировых загрязнений. Нанесенный

слой грунтовки

необходимо,

хорошо просушить, он должен иметь

матовую поверхность, без потеков, наплывов и не давать

отлипа.

При нанесении шпаклевки необходимо следить, чтобы она наноси-

лась по возможности тонким слоем. После шлифования зашпак-

леванные поверхности должны иметь плавные переходы к основ-

ному металлу детали. Контроль

окончательно

окрашенных де-

талей включает проверку внешнего вида и однородности окра-

шенной поверхности, наличие должной степени глянца, отсутствие

пятен,

потеков, неровностей и др.

Твердость окрасочной пленки можно измерять карандашами-

твердомерами. Для испытания твердости пленки покрытия каран-

дашами используются два метода: метод ручного продавливания

213

карандашей в пленку и метод прочерчивания карандашами линий

на пленке. При последнем методе можно пользоваться не только

карандашами, но и другими острыми инструментами.

3. Организация рабочего места и техника безопасности

при

выполнении

малярных работ

Организация окрасочных работ на авторемонтных предприя-

тиях зависит от производственной программы и характера

выпол-

няемых работ. Обычно на авторемонтных предприятиях отделения

окраски организуются на участках ремонта двигателей, электро-

оборудования, рам, кабин, агрегатов, сборки автомобилей. Ок-

раска отдельных деталей производится, как правило, в специаль-

ных отделениях. Все окрасочные отделения оборудуются окрасоч-

ными и сушильными камерами, необходимыми подъемно-транс-

портными и специальными устройствами,

приточно-вытяжной

вентиляцией, устройствами для нанесения и сушки лакокрасоч-

ных материалов.

При проектировании отделений окраски следует строго соблю-

дать установленные строительные нормы.

При нанесении краски на поверхность деталей возникает так

называемый туман и вредные для здоровья пары растворителя,

которые, соединяясь с воздухом, образуют взрывоопасную смесь.

Поэтому окрасочные работы должны производиться в специаль-

ных камерах. Существующие окрасочные камеры работают по

принципу так называемого

«избыточного

давления». В окрасочную

камеру постоянно подается вентилятором свежий воздух, объем

которого должен значительно превышать объем

отсасываемого

воздуха. Так

-как

свежий воздух всегда содержит некоторое коли-

чество пыли, то его предварительно необходимо очистить.

Вентиляция помещений должна быть рассчитана таким обра-

зом, чтобы вредные вещества не превышали предельно допустимых

санитарных норм

и

взрывобезопасных

концентраций.

В настоящее время серьезное внимание уделяется вопросам

ликвидации загрязнений окружающей среды вредными испарени-

ями. Чтобы их избежать, отработавший воздух перед

в.ыходом

в

атмосферу очищается. •

При выполнении окрасочных работ следует строго соблюдать

правила техники безопасности и производственной санитарии, ус-

тановленные для рабочих малярных отделений. Основные положе-

ния этих правил сводятся к выполнению следующих требований.

При выполнении работ по окраске необходимо применять средст-

ва индивидуальной защиты органов дыхания и зрения. Приготов-

ление лакокрасочных материалов следует производить только в спе-

циальных помещениях, оборудованных вентиляционной системой

с использованием герметически закрывающихся бачков с механи-

ческими мешалками. Для защиты кожи рук, лица и шеи рекомен-

дуется применять специальные профилактические мази и пасты.

214

Хранить материалы необходимо только в специальных помещени-

ях. Для окрасочных работ должны использоваться специальные

взрывобезопасные вентиляционные установки и переносные све-

тильники напряжением не более 12 В.

Г л а в а 8

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ С ПРИМЕНЕНИЕМ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

1. Синтетические материалы, применяемые при восстановлении

деталей

В последние годы в авторемонтном производстве все более

широкое применение при восстановлении деталей находят различ-

ные виды синтетических материалов (пластмасс). Их применяют

при устранении механических повреждений на деталях (трещин,

пробоин, отколов и т. п.), при

компенсации

износа рабочих по-

верхностей деталей, а также при соединении деталей склеиванием.

Большое внимание к использованию синтетических материалов

при восстановлении деталей объясняется простотой технологичес-

кого процесса и применяемого оборудования, невысокой трудоем-

костью процесса, достаточно высокими физико-механическими

свойствами пластмасс, низкой их стоимостью.

Главной составляющей частью пластмасс являются полиме-

ры. Многие пластмассы представляют

собой

чистые полимеры

(полистирол, полиэтилен, полипропилен и др.), но есть пласт-

массы, в состав которых, кроме полимеров, входят и другие ком-

поненты.

К таким компонентам

относятся

наполнители, пласти-

фикаторы, красители, отвердители и другие добавки,

сообща-

ющие

пластмассам,

требуемые свойства.

Все полимеры подразделяются на две большие группы: ре-

актопласты (термореактивные) и термопласты

(термопластичес-

кие).

Реактопласты

при нормальной температуре могут быть в

Жидком

или твердом состоянии, при нагреве до определенной

Температуры переходят в вязкотекучее состояние, а при дальней-

шем нагреве затвердевают и остаются в таком состоянии неза-

висимо от температуры.

Этот процесс

необратимый,

так как перевести реактопласт

снова в пластическое состояние невозможно.

Термопласты при нормальной температуре находятся в твер-

дом состоянии, а при нагреве размягчаются и в этом состоянии

Им можно придать любую форму. После охлаждения они снова

затвердевают. При повторном нагреве термопласты сохраняют

Пластические свойства, т. е. пригодны для дальнейшего исполь-

зования.

• -

"

.

Из'

реактопластов

наиболее

широкое применение при восста-

новлении, деталей автомобилей нашли эпоксидные смолы

ЭД-16

и

215

ЭД-20, представляющие собой вязкую жидкость светло-коричне-

вого цвета.

При восстановлении деталей применяют эпоксидные компо-

зиции, в состав которых, кроме эпоксидной смолы, входят отвер-

дители, пластификаторы и

наполнители.

Отвердители предна-

значены для

того,

чтобы перевести эпоксидную смолу в необра-

тимо твердое состояние. На

практике

1

нашли применение два ви-

да отвердителей — холодные и горячие. В качестве холодных

отвердителей применяют полиэтиленполиамин (ПЭПА) и амино-

фенол (АФ-2). При использовании этих отвердителей эпоксидная

смола переходит в твердое состояние при комнатной температу-

ре, но для ускорения процесса отверждения его обычно ведут

при температуре

60—70°С.

При горячем отверждении смолы ис-

пользуют малеиновый ангидрид. Процесс отверждения при при-

менении этого отвердителя рекомендуется проводить при темпе-

ратуре

120—

160°С.

Для повышения пластических свойств эпоксидного

состава

в

него входят пластификаторы, в качестве которых наиболее часто

используют дибутилфталат (ДБФ), низкомолекулярную алифа-

тическую смолу

ДЭГ-1

и тиокол НВБ-2.

Для

придания эпоксид-

ному составу требуемых физико-механических свойств в него

вводят наполнители: стальной или

чугунный

порошок, аэросил,

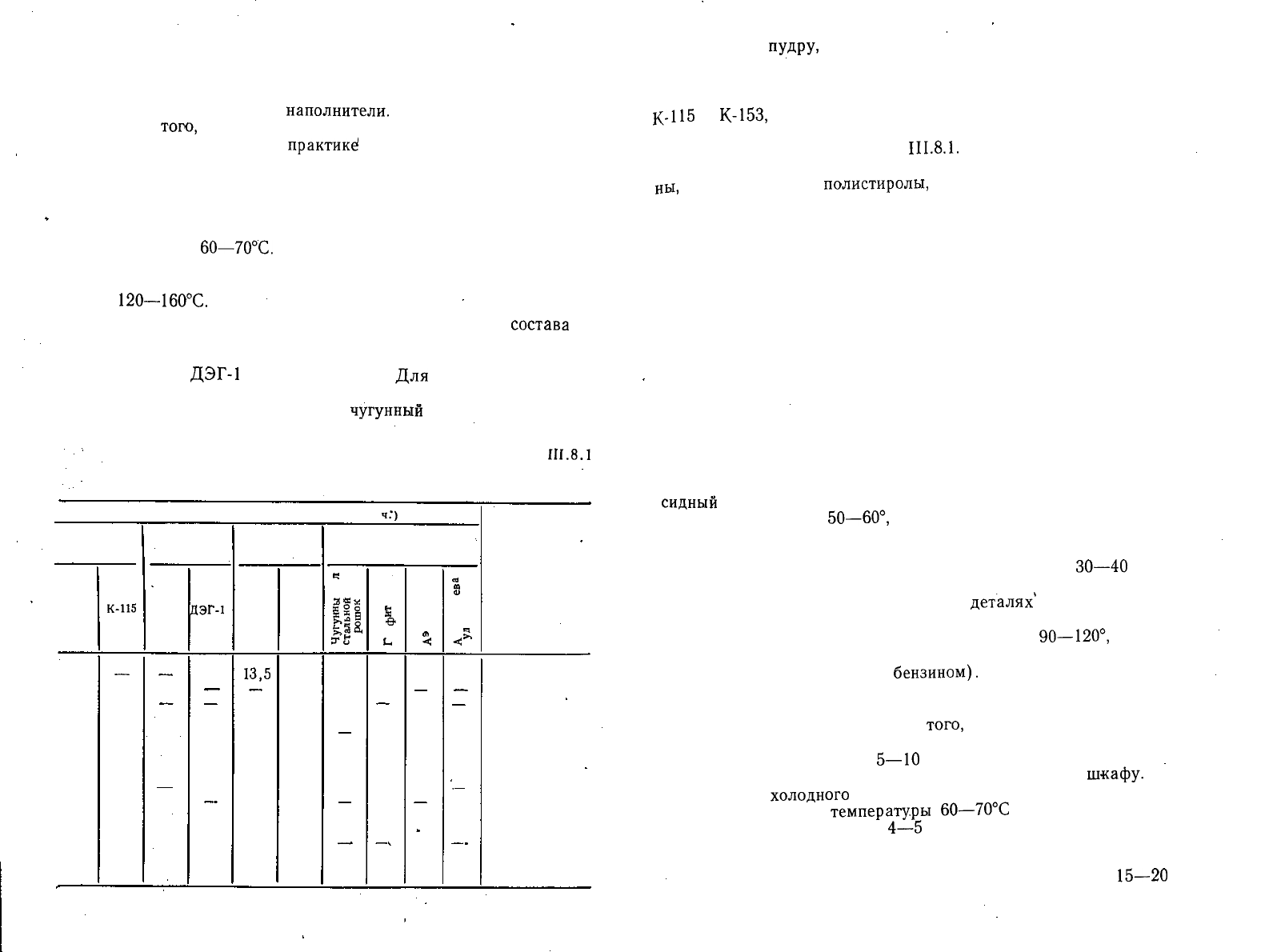

Таблица

III.8.1

Эпоксидные составы и области их применения

Составляющие вещества в массовых частях (м.

ч.')

Связующие

ЭД-20

100

I

100

100

"100

—

—

К-115

„_

100

100

—

—

—

100

100

Пластифи-

каторы

ДБФ

_

15

18

'•

—

—

ДЭГ-1

10

-

—

—

—

10

—

Отвердители

ПЭПА

13,5

10

10

13,5

—

—

АФ-2

25

25

—

—

25

30

Наполнители

s

е-

S

«5

2

15

w

i§l

&ч§

*•*

5

о*

>>2

о

ТВ

с

120

100

120

150

100

—

.

Ё

•е

«в

ft

U

30

—

—

30

60

—

,

ч

X

!

(П

•<

4

4

—

_

3

.

К

л

m

о>

X

X

S

II

ч

^

<

с

_

~

—

25

'.

—

—

.

Области

применения

Заделка тре-

щин в чугунных

корпусных дета-

лях

Заделка тре-

щин в деталях

из алюминиевых

сплавов

Компенса-

ция износа в от-

верстиях корпус-

ных деталей

Устранение

повреждений в

кузовах

216

алюминиевую

пудру,

порошки слюды, талька, асбеста, а также

графита.

Для приготовления эпоксидных составов могут быть исполь-

зованы поставляемые промышленностью готовые композиции

К-П5

и

К-153,

которые не содержат наполнителей и отвердителей.

Наиболее распространенные эпоксидные составы и области их

применения приведены в табл.

III.8.1.

Из термопластов наибольшее применение нашли полиэтиле-

ны,

полипропилены,

полистиролы,

винипласты, полиамиды и фто-

ропласты. Эти материалы обладают хорошей адгезией с метал-

лами, достаточно высокой механической прочностью и износо-

стойкостью. Они выпускаются промышленностью в виде гранул

и применяются при восстановлении поверхностей деталей, рабо-

тающих в условиях трения скольжения. Для повышения твердо-

сти, износостойкости и других свойств в полиамидные смолы вво-

дят наполнители: графит, тальк, дисульфид молибдена и метал-

лические порошки. Эти материалы используют также для изго-

товления небольших деталей, арматуры кузова и т. п.

2. Применение эпоксидных составов при восстановлении деталей

Эпоксидные составы применяют для заделки трещин, рако-

вин, пробоин и других механических повреждений в корпусных

деталях, а также для восстановления в них посадочных поверх-

ностей под подшипники.

Перед выполнением этих работ сначала приготавливают эпок-

сидный

состав (пасту). Для этого эпоксидную смолу подогрева-

ют до температуры

50—60°,

вводят в нее пластификатор и тща-

тельно перемешивают. Затем в пасту при непрерывном перемеши-

вании вводят в требуемом количестве наполнители. Полученный

состав охлаждают до комнатной температуры. За

30—40

мин до

применения в эпоксидный состав вводят отвердитель.

При заделке трещин в корпусных

деталях*

их сначала подго-

тавливают к нанесению эпоксидного состава: как и перед завар-

кой производят разделку трещин под углом

90—120°,

засверли-

вают их концы, зачищают кромки от окислов и обезжиривают

растворителями (ацетоном,

бензином).

Далее в засверленные от-

верстия вставляют асбестовые пробки и при помощи шпателя в

подготовленный шов наносят эпоксидную пасту в два слоя. Вна-

чале наносят тонкий слой для

того,

чтобы только покрыть раз-

Деланный шов, а затем вторым слоем полностью заполняют шов

с перекрытием кромок на

5—10

мм.

Отверждение пасты производят в сушильном

шкафу.

При

применении

холодного

отвердителя (полиэтиленполиамина) де-

таль нагревают до

температуры

60—70°С

и выдерживают при

этой температуре в течение

4—5

ч.

При устранении пробоины края повреждения зачищают до

металлического блеска, из стеклоткани вырезают накладку. Раз-

меры накладки должны быть такими, чтобы она на

15—20

мм

217