Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

циальных

камерах чугунной колотой дробью

ДЧК-1,5.при

режи-

ме: расстояние от сопла дробеструйного аппарата до детали

25—50

мм, давление сжатого воздуха

0,5—0,6

МПа, угол накло-

на струи к поверхности детали 45°, время обработки

2—5

мин.

Накатку для создания шероховатости применяют при восста-

новлении деталей с твердостью не более

НВ

350—400.

Ее произ-

водят на токарном станке однорядным зубчатым роликом.

После подготовки поверхности детали к напылению наносят

покрытие. Промежуток времени между подготовкой и нанесени-

ем покрытия должен быть минимальным и не превышать

1,5—2ч.

Нанесение покрытия на поверхность детали производится на

переоборудованных токарных станках или в специальных каме-

рах. При напылении на токарных станках деталь устанавливают

в патроне станка, а

металлизационный

аппарат — на суппорте.

При использовании специальных камер они должны иметь соот-

ветствующие механизмы для взаимного перемещения детали и

металлизатора. Пост напыления оборудуют вытяжной вентиля-

цией.

Существуют

специальные

станки для нанесения покрытий на

цилиндрические поверхности стальных деталей, на внутренние

посадочные поверхности корпусных деталей, на опоры коренных

подшипников в блоках цилиндров и др.

После нанесения покрытия деталь медленно охлаждают до

температуры окружающей среды и обрабатывают покрытие

до

требуемого размера. В зависимости от твердости покрытия, тре-

буемой точности и шероховатости поверхности деталей применя-

ют обработку резанием или шлифованием.

5. Плазменное напыление с последующим оплавлением покрытия

Покрытия, полученные способом плазменного напыления,

имеют более высокие физико-механические свойства, чем покры-

тия, напыленные другими способами, однако и они все же значи-

тельно уступают покрытиям из тех же материалов, полученным

наплавкой.

Все свойства плазменных

покрытий

могут быть значительно

улучшены путем введения в технологический процесс восстанов-

ления деталей сравнительно простой операции — оплавления

покрытия.

При оплавлении покрытия плавится лишь наиболее легко-

плавкая составляющая сплава. Металл детали при этом лишь

подогревается, но остается в твердом состоянии. Жидкая фаза

способствует более интенсивному протеканию диффузионных про-

цессов. В результате оплавления значительно повышается проч-

ность сцепления покрытия с деталью, увеличивается механиче-

ская прочность, исчезает пористость, повышается

износостойкость

покрытия и сопряженных с ним деталей. '

Оплавление покрытия может быть произведено ацетилено-

кислородным

пламенем, плазменной струей и токами высокой ча-

178

стоты.

Наилучшие результаты дает оплавление токами высокой

частоты, так как при этом обеспечивается локальный нагрев, не

нарушающий термообработки всей детали.

К сплавам, подвергающимся оплавлению, предъявляются сле-

дующие требования: температура плавления легкоплавкой со-

ставляющей сплава должна быть не выше

1000—1100°С,

в оп-

лавленном состоянии они должны хорошо смачивать подогретую

поверхность детали и обладать свойством самофлюсования, т. е.

содержать флюсующие элементы.

Практически всем этим требованиям в полной мере удовлет-

воряют: порошковые сплавы на основе никеля, имеющие темпе-

ратуру плавления

980—1050°С

и содержащие флюсующие эле-

менты (бор и кремний), а также

50%-ная

смесь порошков

ПГ-ХН80СРЗ и ПГ-УЗОХ28Н4С4 с температурой плавления

1080—

1100°С.

Технологический процесс восстановления деталей с оплавле-

нием покрытия включает в себя операции: шлифование детали

для обеспечения правильной геометрической формы восстанавли-

ваемой поверхности;

дробеструйную

обработку чугунной дробью

ДЧК-1,5

при давлении воздуха

0,4—0,6

МПа, расстоянии до по-

верхности детали

20—25

мм в течение

3—5

мин; нанесение по-

крытия при режиме, рекомендованном для плазменного напыле-

ния; оплавление покрытия на установке т. в. ч. при режиме: ча-

стота тока

75—100

кГц, зазор между деталью и индуктором

5—6

мм, частота вращения детали

15—20

об/мин, сила тока

вы-

сокой ступени генератора т. в. ч.

5—8

А; шлифование поверхно-

сти детали до требуемого размера. Оплавленные покрытия, как

показали исследования, имеют следующие свойства:

при оплавлении покрытий из сплавов типа ПГ-ХН80СР2 их

структура становится равномерной, состоящей из твердого раст-

вора на основе никеля, с температурой плавления

980—1050°С,

микротвердостью

Я

(1

.=

2600—2900

МПа и твердых кристаллов

(боридов и карбидов) с микротвердостью

Н

1Х

=

10000—

12000МПа

и температурой плавления

1600—1700°С;

макротвердость оплавленных покрытий, напыленных сплавом

на основе никеля в зависимости от содержания в них бора, со-

ставляет

HRC

35—60;

благодаря присутствию в структуре оплавленных покрытий

твердых кристаллов его износостойкость значительно повышается

и при напылении сплавом ПГ-ХН80СРЗ превышает в

2—3

раза

износостойкость стали 45, закаленной до твердости HRC

54—58,

при напылении порошковой смесью, состоящей из 50%

ПГ-

ХН80СРЗ и 50% ПГ-УЗОХ28Н4С4, в

5—10

раз;

прочность

сцепления

покрытия с поверхностью стальных

дета--

лей после оплавления повышается в

8—10

раз и составляет

400—450 МПа;

усталостная прочность деталей после оплавления покрытия

повышается на

20—25%,

что объясняется упрочняющим влияни-

ем покрытия.

179

Таким образом, плазменное напыление с последующим оплав-

лением покрытия является весьма перспективным способом вос-

становления деталей, так как позволяет возвратить им не только

свойства новых деталей, но и значительно их улучшить.

Плазменным напылением с оплавлением покрытия можно вос-

станавливать поверхности деталей, работающие в условиях зна-

чительных знакопеременных и контактных нагрузок (кулачки

распределительных валов, шейки

коленчатых

валов и др.).

6. Организация рабочего места

и техника безопасности при напылении деталей

Рабочее место для нанесения покрытий должно иметь следую-

щее основное оборудование: стеллаж для хранения деталей; вер-

стак для подготовки деталей к нанесению покрытий; стенд (ка-

мера) для напыления; пульт управления; источник питания; рам-

пу с редукторами для подачи газов и воздуха; шкаф для хране-

ния оснастки.

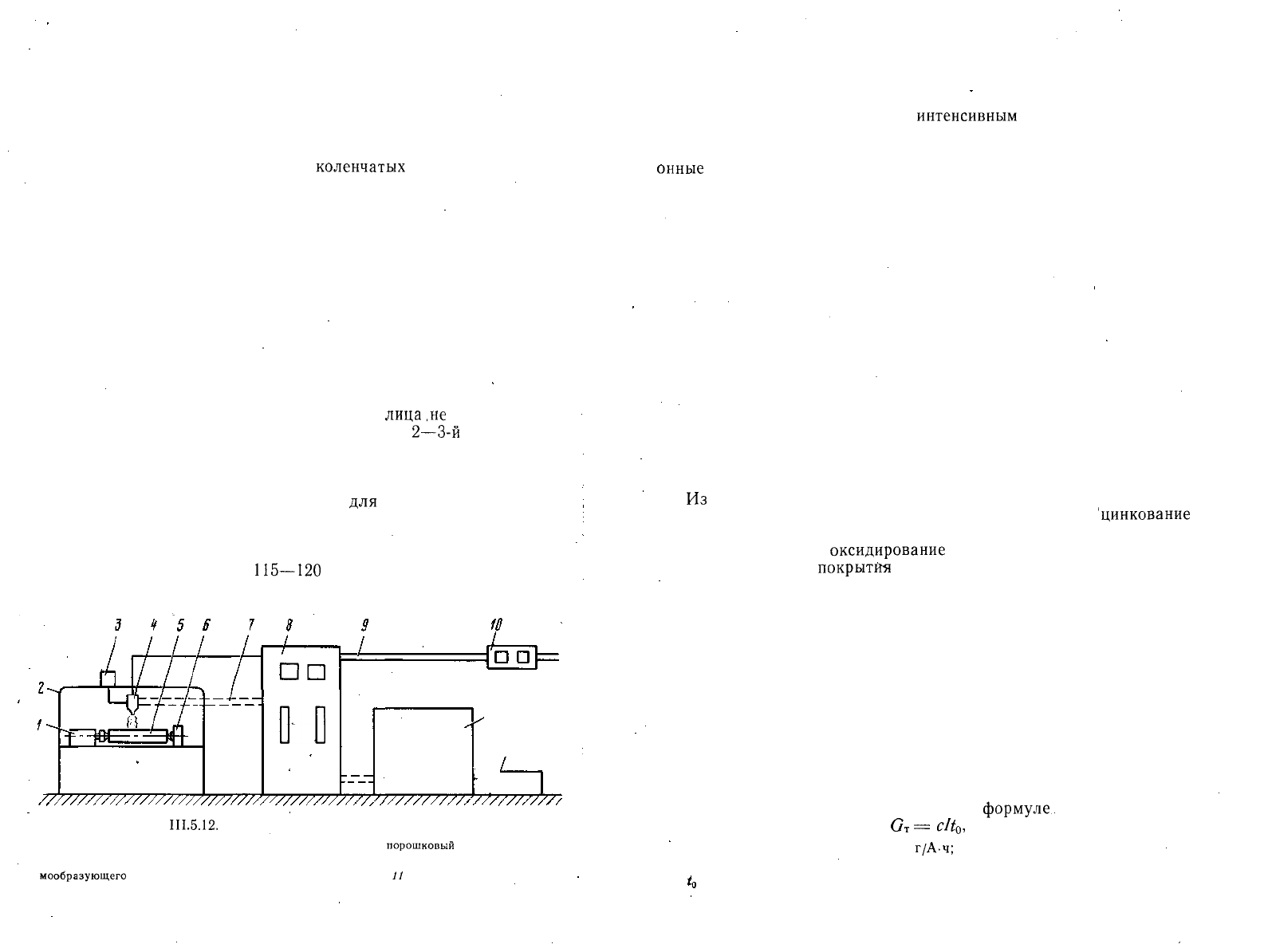

На рис. III. 5.12 показана принципиальная схема поста плаз-

менного напыления.

К работе на установках для плазменного, электродугового и

высокочастотного напыления допускаются

лица.не

моложе 18 лет,

обученные приемам работы на оборудовании

2—3-й

групп элект-

робезопасности.

Наиболее сложными с точки зрения техники безопасности яв-

ляются условия работы на установках для плазменного напы-

ления. При этом наиболее вредными

для

здоровья работающих

являются: шум, загрязнение воздуха, ультрафиолетовые и ин-

фракрасные излучения.

Шум плазменной струи в непосредственной близости от плаз-

мотрона может достигать

115—120

дБ. Для защиты оператора от

шума рекомендуется покрытия наносить в специальных камерах.

П

00

•11

1Z

Т

Рис.

III.5.12.

Схема поста плазменного напыления:

/ — передняя бабка станка; 2 — камера напыления; 3 —

порошковый

питатель (дозатор);

4 — плазменная горелка; 5 — деталь; 6 — задняя бабка; 7 — шланги подвода электро-

энергии и охлаждающей воды; 8 — пульт управления; 9 — трубопроводы подвода плаз-

мообразующего

газа; 10 — рампа с газовыми редукторами;

//

— источник питания; 12 —

•водяной насос

180

При плазменном напылении воздух помещения может загряз-

няться металлической пылью, аэрозолями обрабатываемых мате-

риалов и окислами азота. Для защиты оператора в этом случае

также служат специальные камеры с местным отсосом воздуха.

Плазменная струя является

интенсивным

источником инфра-

красного и ультрафиолетового излучения, поэтому оператор дол-

жен работать в защитной маске со светофильтром. Металлизаци-

онные

камеры также оборудуются соответствующими светофильт-

рами. Защита рук от излучений производится за счет примене-

ния при работе рукавиц из асбестовой ткани.

Требования к технике безопасности при газопламенном и элек-

тродуговом напылении предъявляются те же, что и при выполне-

нии работ по газовой и электродуговой сварке.

Г л а в а 6

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ!

1. Сущность процесса гальванического осаждения металла

на детали

В авторемонтном производстве при восстановлении деталей

нашли широкое применение гальванические и химические про-

цессы. Они применяются для компенсации износа рабочих поверх-

ностей деталей, а также при нанесении на детали антикоррози-

онных и защитно-декоративных покрытий.

Из

гальванических процессов наиболее широко применяются

хромирование и осталивание, а также никелирование,

'цинкование

и меднение. Применяются также химические процессы: химиче-

ское никелирование,

оксидирование

и фосфатирование.

Гальванические

покрытия

получают из электролитов при про-

хождении через них постоянного тока.

Катодом при гальваническом осаждении металлов из электро-

литов является восстанавливаемая деталь, анодом — металличе-

ская пластина. Применяют два вида анодов: растворимые и не-

растворимые. Растворимые аноды изготавливают из металла,

который осаждается на детали, а нерастворимые — из свинца.

При прохождении постоянного тока через электролит на като-

де разряжаются положительно заряженные ионы и, следователь-

но, выделяются металл и водород. На аноде при этом происходит

разряд отрицательно заряженных ионов и выделение кислорода.

Металл анода растворяется и переходит в раствор в виде ионов

металла взамен выделившихся на катоде. В соответствии с за-

коном Фарадея масса вещества, выделившегося при электролизе

на катоде, может быть определена по

формуле

От

=

Clt

0

,

где с — электрохимический эквивалент,

г/А

-ч;

/ — сила тока, А;

— продолжительность электролиза, ч.

181

Ввиду того, что при электролизе ток расходуется не только

на отложение металла, но и на выделение других веществ (во-

дорода), а также на нагрев электролита, фактическое количество

металла, выделившегося на катоде, будет меньше и равно

где

т;

— коэффициент выхода металла по току.

Коэффициент выхода металла по току показывает, какая часть

тока расходуется на отложение металла, и определяется экспери-

ментально по формуле

„

. ^2~^1 1

fin

о/

'I

—

с

rf

*•

^^

/0

'

где

g

2

и

gj

— масса детали соответственно после и до покрытия ее металлом.

Толщина гальванических покрытий на поверхности детали

обычно получается неравномерной. Причиной этого является не-

удовлетворительная рассеивающая способность электролитов.

Под рассеивающей способностью электролита понимают его

свойство обеспечивать получение равномерных по толщине пок-

рытий на деталях. Чем выше рассеивающая способность электро-

лита, тем более равномерными по толщине получаются покрытия

на деталях.

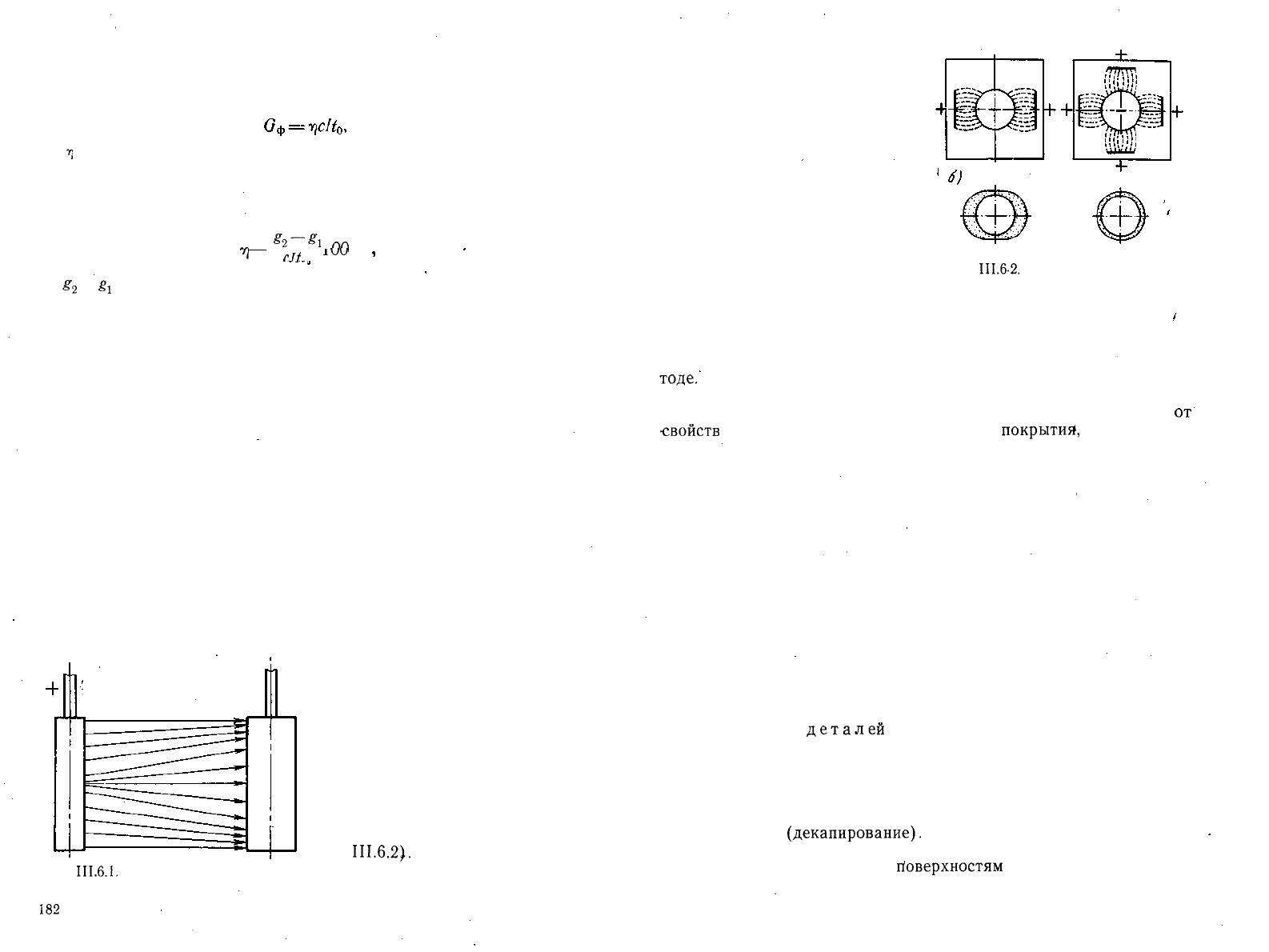

Рассеивающая способность электролита зависит от степени

равномерности распределения электрических силовых линий, иду-

щих от анода к катоду. Эти силовые линии распределяются не

равномерно в объеме электролита, а концентрируются на краях

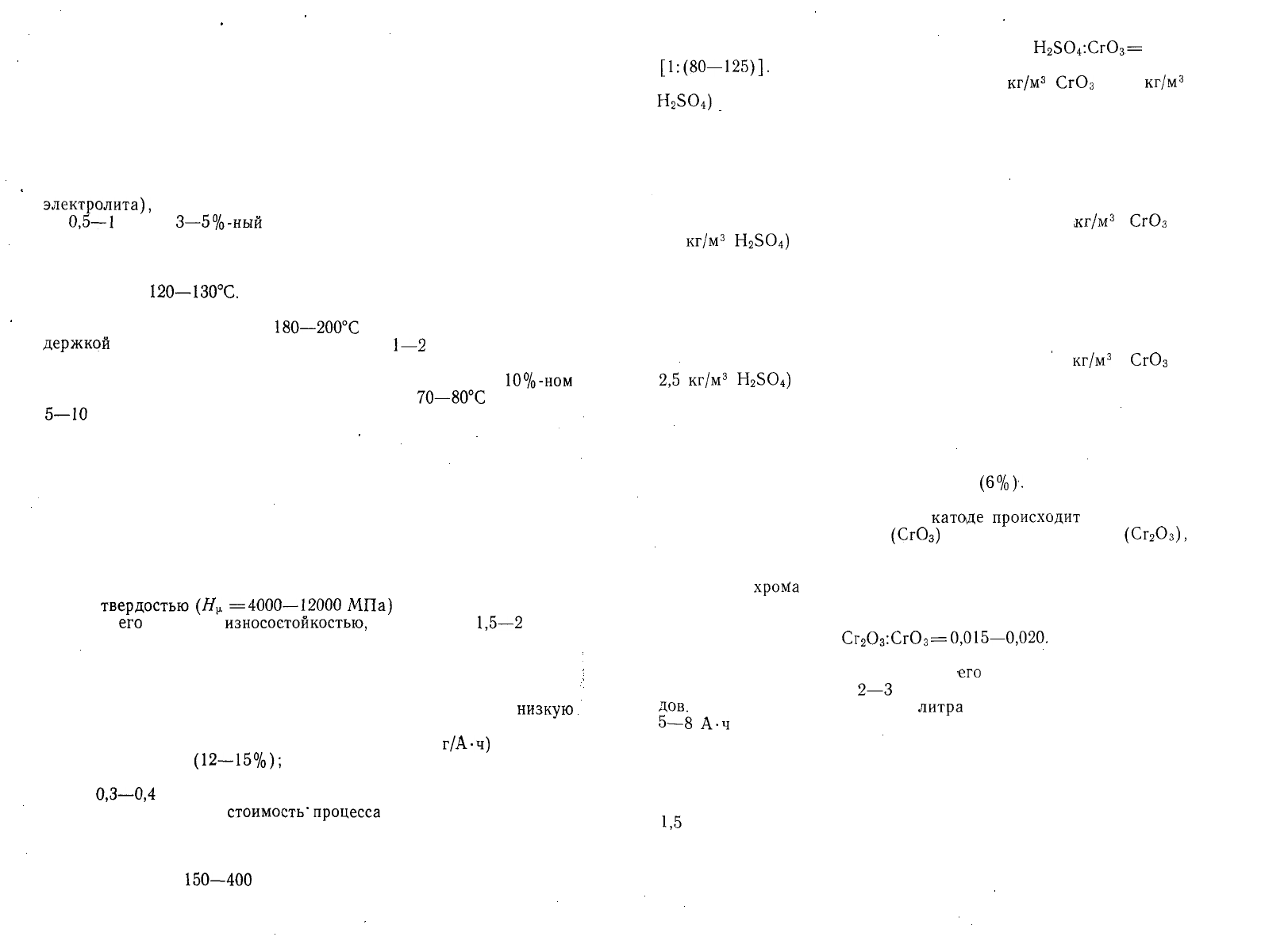

катода и выступающих его частях (рис. III. 6.1). На тех участ-

ках катода, где силовых линий больше, плотность тока будет вы-

ше и, следовательно, толщина покрытия будет наибольшая.

Рассеивающая способность электролита может быть повышена

за счет изменения состава электролита. Электролиты с малой

концентрацией основной соли имеют более высокую рассеиваю-

щую способность. Более равномерное по толщине покрытие может

быть также получено: при при-

менении фигурных анодов, копи-

_ рующих форму детали; за счет

, рационального размещения ано-

дов относительно катода; поста-

новкой дополнительных катодов

и токонепроводящих экранов.

Большое влияние на равно-

мерность распределения покры-

тия по поверхности детали ока-

зывает число анодов и их распо-

ложение относительно катода

(рис.

III.6.2).

Кроме рассеивающей спо-

собности, различают еще так на-

Рис.

III.6-2.

Влияние расположения

анодов на распределение силовых ли-

ний (а) и толщину слоя покрытия (б)

Рис.

III.6.1.

Распределение силовых

линий в электролите

182

зываемую кроющую способность а)

электролита, под которой пони-

мают свойство электролита обес-

печивать получение покрытия на

углубленных частях деталей,

независимо от его толщины.

Кроющая способность электро-

лита в основном определяется

его концентрацией. С увеличени-

ем концентрации основной соли

в электролите кроющая способ-

ность улучшается.

Металлические покрытия, по-

лученные в гальванических ван-

нах, имеют кристаллическое

строение. Однако их кристалли-

ческая решетка в значительной

степени искажена. Причиной этого являются большие внутрен-

ние напряжения и внедрение водорода, выделяющегося на ка-

тоде.

Такое состояние структуры электролитического металла обус-

ловливает его свойства, которые значительно отличаются

от

•свойств

литого металла. Металлические

покрытия,

полученные

методом электролиза, имеют, как правило, высокую твердость и

хрупкость. В покрытиях имеют место весьма значительные внут-

ренние напряжения, которые отрицательно сказываются на уста-

лостной прочности деталей.

На величину внутренних напряжений и другие свойства по-

крытий большое влияние оказывают режим их нанесения и со-

став электролита.

Изменяя режим электролиза и состав электролита, можно

управлять качеством гальванических покрытий.

2. Технологический процесс нанесения

гальванических покрытий

Процесс нанесения покрытий на детали включает в себя три

группы операций: подготовку деталей к нанесению покрытия, на-

несение покрытия и обработку деталей после покрытия.

Подготовка

деталей

к нанесению покрытия вклю-

чает следующие операции: механическую обработку поверхностей,

подлежащих наращиванию; очистку деталей от окислов и, предва-

рительное обезжиривание; монтаж деталей на подвесное приспо-

собление; изоляцию поверхностей, не подлежащих покрытию;

обезжиривание деталей с последующей промывкой в воде; анод-

ную обработку

(декапирование).

Предварительная механическая обработка деталей имеет цель

придать восстанавливаемым

поверхностям

правильную геометри-

ческую форму. Производится эта обработка в соответствии с ре-

183

комендациями

по механической обра-

ботке соответствующего материала.

Очистку деталей от окислов с це-

лью «оживления» поверхности произ-

водят путем обработки шлифоваль-

ной шкуркой или мягкими кругами с

полировальной пастой. Предваритель-

ное обезжиривание деталей произво-

дят путем промывки в растворителях

(уайт-спирите, дихлорэтане, бензине

и

др.).

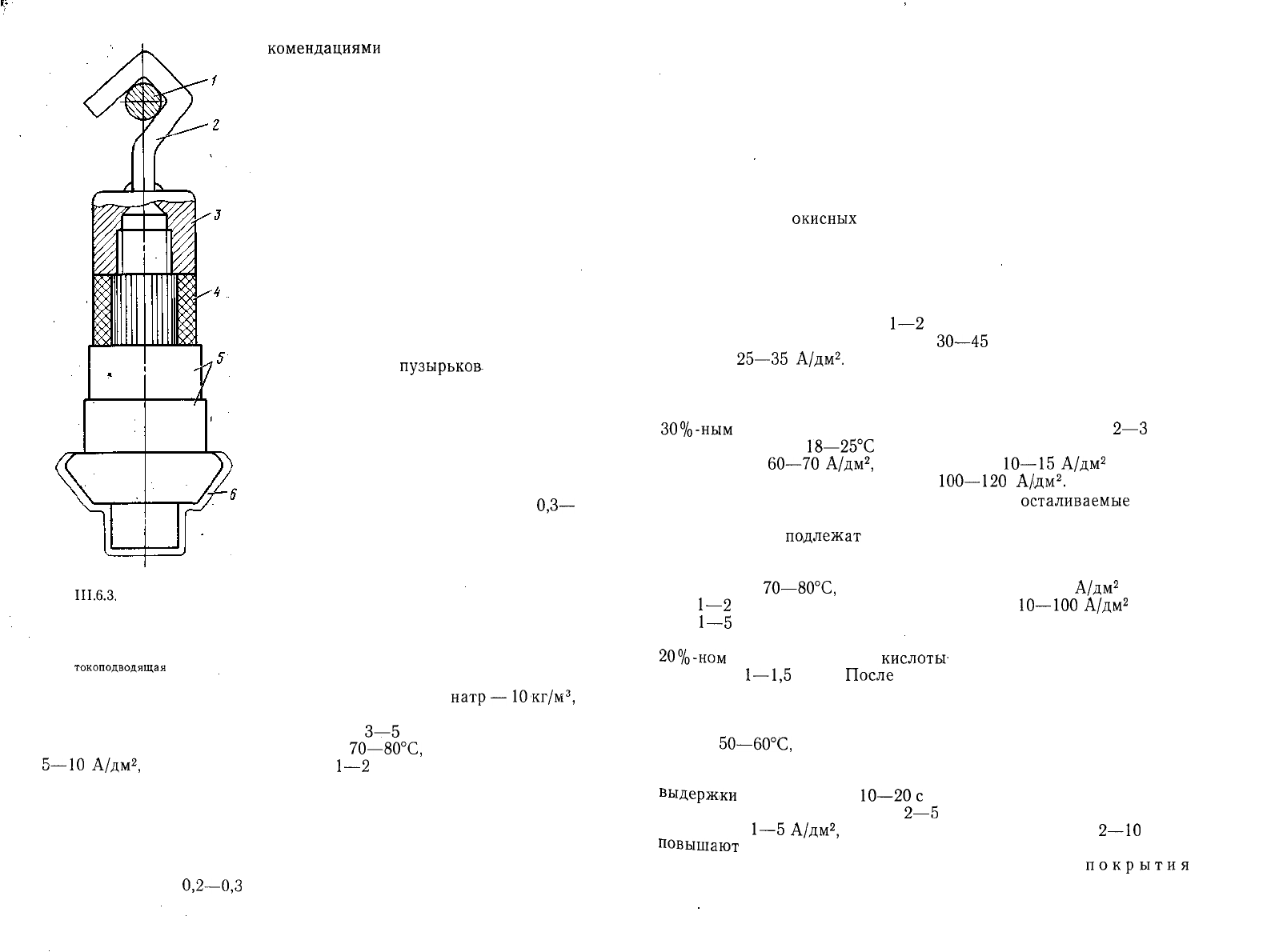

При монтаже деталей на подвес-

ное приспособление (рис III. 6.3) не-

обходимо обеспечить надежный их

электрический контакт с токоподво-

дящей штангой, благоприятные усло-

вия для равномерного распределения

покрытия по поверхности детали и

для удаления

пузырьков^

водорода,

выделяющихся при электролизе.

Для защиты поверхностей, не под-

лежащих наращиванию, применяют:

цапон-лак в смеси с нитроэмалью в

соотношении 1:2, нанося его в не-

сколько слоев при послойной сушке

на воздухе; чехлы из полихлорвини-

лового пластиката толщиной

0,3—

0,5 мм; различные футляры, втулки,

экраны, изготовленные из неэлектро-

проводных кислотостойких материа-

лов (эбонит, текстолит, винипласт

и т.

п.).

Окончательное обезжиривание

подлежащих наращиванию поверхно-

стей деталей наиболее часто произ-

водят путем электрохимической обра-

ботки в щелочных растворах следую-

щего состава: едкий

натр—Юкг/м

3

,

сода кальцинированная — 25, три-

натрийфосфат — 25, эмульгатор ОП-7

3—5

кг/м

3

. Режим обез-

жиривания: температура раствора

70—80°С,

плотность тока

5—10

А/дм

2

,

длительность процесса

1—2

мин.

Детали при электрохимическом обезжиривании завешивают

на катодную штангу. При электролизе на поверхности детали вы-

деляется водород, который механически срывает жировую пленку

и таким образом ускоряет процесс омыления и эмульгирования

жиров. Во избежание наводораживания поверхности детали в

конце процесса обезжиривания изменяют полярность на обрат-

ную и в течение

0,2—0,3

мин обрабатывают детали на аноде.

184

Рис.

III.6.3.

Подвесное приспо-

собление для хромирования ше-

ек под подшипники на веду-

щей шестерне заднего моста

автомобиля ГАЗ-53А:

/ —

токоподводящая

штанга; 2 —

крючок; 3 — гайка; 4 — изоляци-

онная втулка; 5 — хромируемые

поверхности; б — защитный чехол

Детали простой формы можно обезжиривать также путем про-

тирки кашицей венской извести, состоящей из смеси окиси каль-

ция и окиси магния с добавкой 3% кальцинированной соды и

1,5% едкого натра. Эту смесь разводят водой до пастообразного

состояния и наносят на детали волосяными кистями.

После обезжиривания детали промывают в горячей, а затем в

холодной воде. Сплошная, без разрывов, пленка воды на обезжи-

ренной поверхности свидетельствует о хорошем качестве удале-

ния жиров.

Декапирование (анодную обработку) производят для удале-

ния тончайших

окисных

пленок с поверхности детали и обеспече-

ния наиболее прочного сцепления гальванического покрытия с

подложкой. Эта операция непосредственно предшествует нане-

сению покрытия.

При хромировании анодную обработку производят в основном

электролите. Детали завешивают в ванну для хромирования и

для прогрева выдерживают

1—2

мин без тока, а затем подверга-

ют обработке на аноде в течение

30—45

с при анодной плотно-

сти тока

25—35

А/дм

2

.

После этого, не вынимая детали из элект-

ролита, переключают их на катод и наносят покрытие.

При осталивании (железнении) декапирование также произво-

дят путем анодной обработки деталей в специальной ванне с

30%-ным

водным раствором серной кислоты в течение

2—3

мин,

при температуре

18—25°С

и анодной плотности тока для сталь-

ных деталей

60—70

А/дм

2

,

для чугунных

10—15

А/дм

2

и для де-

талей из алюминиевых сплавов

100—120

А/дм

2

.

В ряде случаев перед декапированием

осталиваемые

детали

подвергают анодному травлению. Анодному травлению перед де-

капированием

подлежат

детали, не подвергавшиеся механиче-

ской обработке. Травление в этом случае производится в специ-

альной ванне с хлористым электролитом для осталивания при

температуре

70—80°С,

анодной плотности тока 20

А/дм

2

в тече-

ние

1—2

мин для чугунных деталей и при

10—100

А/дм

2

в тече-

ние

1—5

мин для стальных деталей. Детали из алюминиевых

сплавов рекомендуется подвергать химическому травлению в

20%-ном

растворе соляной

кислоты-

при комнатной температуре

в течение

1—1,5

мин.

После

травления детали промывают в хо-

лодной воде и только после этого подвергают декапированию.

По завершении декапирования детали, подлежащие осталива-

нию, промывают в холодной воде, а затем в горячей при темпе-

ратуре

50—60°С,

где их одновременно подогревают до темпера-

туры, близкой к температуре электролита для осталивания. По-

догретые детали загружают в ванну для осталивания и после

выдержки

в течение

10—20с

включают ток. Наращивание

покрытия в начале в течение

2—5

мин ведут при катодной плот-

ности тока

1—5

А/дм

2

,

а затем постепенно (в течение

2—10

мин)

повышают

плотность тока до величины, установленной режимом.

Обработка деталей после нанесения

покрытия

включает следующие операции: нейтрализацию деталей от остат-

185

ков электролита; промывку деталей в холодной и горячей воде;

демонтаж деталей с подвесного приспособления и удаление изо-

ляции; сушку деталей, термическую обработку (при необходи-

мости); механическую обработку деталей до требуемого размера.

Этот порядок выполнения заключительных операций сохра-

няется при нанесении покрытий из любых электролитов, однако

конкретные процессы имеют некоторые особенности.

Так, если детали подвергались хромированию, то их сначала

промывают в ванне с дистиллированной водой (для улавливания

электролита),

а затем — в проточной воде, после чего погружают

на

0,5—1

мин в

3—5%-ный

раствор "кальцинированной соды (для

нейтрализации остатков электролита) и окончательно промывают

в теплой воде. Затем детали снимают с подвесных приспособле-

ний, удаляют с них изоляцию и сушат в сушильном шкафу при

температуре

120—130°С.

В некоторых случаях для снятия внут-

ренних напряжений в хромовых покрытиях детали проходят тер-

мообработку с нагревом до

180—200°С

в масляной ванне и вы-

держкой

при этой температуре в течение

1—2

ч.

После осталивания детали промывают в горячей воде, затем

подвергают нейтрализации от остатков электролита в

10%-ном

растворе каустической соды при температуре

70—80°С

в течение

5—10

мин, после чего снова промывают в горячей воде и демон-

тируют с подвесных приспособлений.

3. Хромирование деталей

Из всех гальванических процессов, применяемых в авторе-

монтном производстве, наиболее широкое применение получило

хромирование, которое применяется для компенсации износа де-

талей, а также в качестве антикоррозионного и декоративного

покрытия. Широкое применение хромирования объясняется вы-

сокой

твердостью

(Ну.

=4000—12000

МПа)

электролитического

хрома и

его

большой

износостойкостью,

которая в

1,5—2

раза

превышает износостойкость закаленной стали 45. Электролитиче-

ский хром имеет высокую кислотостойкость и теплостойкость, а

также прочно сцепляется почти с любыми металлами.

Наряду с достоинствами процесс хромирования имеет и недо-

статки, к числу которых следует отнести: сравнительно

низкую

производительность процесса (не более 0,03 мм/ч) из-за малых

значений электрохимического эквивалента (0,324

г/А-ч)

и выхода

металла по току

(12—15%);

невозможность восстановления де-

талей с большим износом, так как хромовые покрытия толщиной

более

0,3—0,4

мм имеют пониженные механические свойства;

относительно высокую

стоимость'процесса

хромирования.

В качестве электролита при хромировании применяется вод-

ный раствор хромового ангидрида (СгОз) и серной кислоты.

Концентрация хромового ангидрида может изменяться в электро-

лите в пределах

150—400

кг/м

3

. Концентрация серно.й кислоты

186

должна соответствовать отношению

Н

2

5О

4

:СгОз=

1:100

[1:(80—125)].

. Электролиты низкой концентрации (150

кг/м

3

СгО

3

и 1,5

кг/м

3

H

2

SO

4

)

имеют более высокий выход хрома по току, хорошую

рассеивающую способность и обеспечивают получение более

твердых и износостойких покрытий, но требуют более частой

корректировки состава из-за нарушений требуемого количествен-

ного соотношения хромового ангидрида и серной кислоты. Эти

электролиты целесообразно применять при восстановлении дета-

лей с повышенными требованиями к износостойкости.

Электролиты высокой концентрации (350

кг/м

3

СгОз

и

3,5

кг/м

3

H

2

S0

4

)

имеют плохую рассеивающую способность и по-

ниженный выход металла по току, но обладают хорошей крою-

щей способностью, более устойчивы в работе и обеспечивают по-

лучение блестящих хромовых покрытий с высокой отражающей

способностью. Эти свойства электролитов высокой концентрации

обусловили их широкое применение для получения защитно-де-

коративных покрытий.

Электролиты средней концентрации (250

кг/м

3

СгО

3

и

2,5

кг/м

3

H

2

SO

4

)

по своим свойствам занимают промежуточное

положение по сравнению с двумя предыдущими. Их применяют

как при износостойком, так и при защитно-декоративном хроми-

ровании, и поэтому они получили наименование универсальных

электролитов.

При хромировании используют нерастворимые аноды, изго-

товленные из сплава свинца с сурьмой

(6%)-.

Катодом, как обыч-

но при гальваническом процессе, является деталь.

В процессе хромирования на

катоде

происходит

восстановле-

ние шестивалентного хрома

(СгО

3

)

до трехвалентного

(Сг

2

О

3

),

отложение металлического хрома и выделение водорода. На ано-

де при этом протекают окислительные процессы: окисление трех-

валентного

хроМа

до шестивалентного и выделение кислорода.

Для нормальной работы электролита в его составе должны

быть ионы трехвалентного хрома в количестве, которое определя-

ется соотношением

Сг2Оз:СгОз

=

0,015—0,020.

Накопление в

свежеприготовленном электролите необходимого количества трех-

валентного хрома достигается путем

его

проработки под током

при площади катодов, в

2—3

раза превышающей площадь ано-

Дов.

На проработку одного

литра

электролита расходуется

5—8

А-ч

электроэнергии. Если содержание трехвалентного хро-

ма превысит допустимое количество, то электролит прорабатыва-

ют под током при увеличенной площади анодов.

Для того чтобы содержание трехвалентного хрома в электро-

лите оставалось неизменным, необходимо в процессе хромирова-

ния деталей следить за тем, чтобы площадь анодов была в

1,5

2 раза больше площади катодов.

Состав электролита при эксплуатации ванны хромирования

непрерывно изменяется за счет расхода хромового ангидрида на

отложение металлического хрома, поэтому его необходимо пери-

187

во

§

50

1

10

tO

50 60 70 t

3n

°C

Температура

электролита

одически

контролировать и

корректировать.

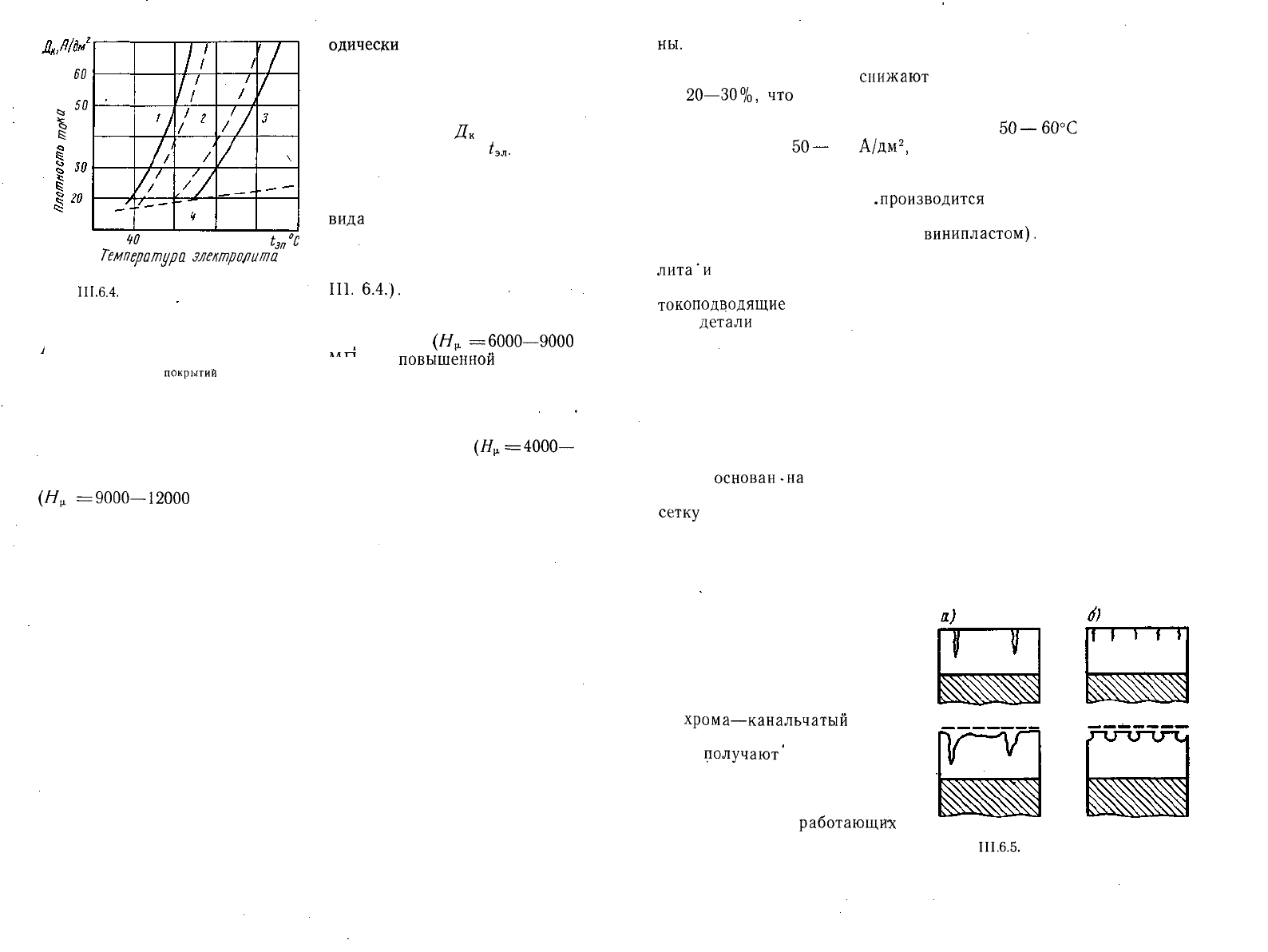

Свойства хромовых покры-

тий зависят от режима хро-

мирования и прежде всего от

плотности тока

Д

к

и темпера-

туры электролита

t

3]t

.

Изме-

няя соотношение плотности

тока и температуры электро-

лита, можно получить три

вида

хромовых покрытий,

отличающихся своими свой-

ствами: матовые (серые),

блестящие и молочные (рис.

П1.

6.4.).

Блестящие хромовые по-

Рис.

III.6.4.

Диаграмма расположения

зон хромовых покрытий с различными

свойствами

для

электролита средней

крЫТИЯ

отличаются

ВЫСОКОЙ

концентрации:

твердостью

(Ну.

=6000—9000

/

— матовые покрытия; 2 — блестящие

длг-J

\

»

покрытия; 3 — молочные покрытия; 4 — нет МПа),

ПОВЫШЕННОЙ

ИЗНОСО-

покрытии

стойкостью

и

хрупкостью.

На

поверхности покрытия имеет-

ся сетка пересекающихся трещин.

Молочные покрытия имеют также высокую износостойкость,

большую вязкость и пониженную твердость

(//,,.=4000—•

6000 МПа). Сетка трещин на этих покрытиях отсутствует. Мато-

вые покрытия хрома отличаются очень высокой твердостью

(Ну.

=9000—12000

МПа), хрупкостью и пониженной износо-

стойкостью.

Твердость хромовых покрытий растет с повышением плотно-

сти тока и с понижением температуры электролита. Закономер-

ность этого явления может быть объяснена следующим образом.

Повышение плотности тока вызывает повышение напряжения на

электродах. Понижение температуры электролита снижает его

проводимость, поэтому, чтобы плотность тока оставалась на тре-

буемом уровне, должно возрасти напряжение на электродах. Та-

ким образом, при повышении плотности тока и снижении темпе-

ратуры электролита растет напряжение на электродах и ионы

металла при их разряде на катоде будут обладать более высокой

кинетической энергией, что повлечет за собой деформацию кри-

сталлической решетки металла покрытия, увеличение внутренних

напряжений и как следствие повышение твердости. Второй при-

чиной повышения твердости металла покрытия является дефор-

мация кристаллической решетки вследствие внедрения в нее во-

дорода, выделяющегося на катоде в повышенном количестве при

более высокой плотности тока.

Внутренние напряжения, возникающие в покрытии, имеют

положительное значение, следовательно, это растягивающие на-

пряжения. Если внутренние напряжения превышают предел

прочности покрытия на растяжение, то в нем возникают трещи-

188

ны.

Поэтому при повышении твердости покрытия наблюдается

увеличение его пористости (количества трещин).

Хромовые покрытия

снижают

усталостную прочность деталей

на

20—30%,

что

также объясняется наличием в них растягива-

ющих внутренних напряжений. Покрытия, полученные в универ-

сальном электролите при температуре

50

—

60°С

и катодной

плотности тока

50

—

80

А/дм

2

,

оказывают наименьшее влияние

на усталостную прочность деталей, так как в таких покрытиях

внутренние напряжения реализуются в виде мелких трещин.

Хромирование деталей

.производится

в специальных ваннах,

внутренняя поверхность которых покрывается кислотостойким

материалом (рольным свинцом,

винипластом).

Ванна имеет водя-

ную рубашку с паровым или электрическим подогревом электро-

лита'и

бортовую вентиляцию для отсоса вредных испарений. На

верхней поверхности бортов ванны устанавливают в изоляторах

токоподводящие

штанги, на которые при хромировании завеши-

вают

детали

и анодные пластины.

Поддержание температуры электролита на требуемом уровне

осуществляют терморегулятором. Применяются также устройства

для автоматического регулирования плотности тока.

Пористое хромирование. Гладкое хромовое покрытие плохо

удерживает на своей поверхности смазку, что вызывает повышен-

ный износ сопряженных деталей. Этот недостаток устраняется

при применении пористого хромирования.

Применяемый в настоящее время способ получения пористого

хрома

основан-на

свойстве хромовых электролитов при опреде-

ленных режимах хромирования давать на поверхности покрытия

сетку

микроскопических трещин. Эти трещины очень малы, и по-

этому способность их удерживать смазку невелика. Размеры

трещин и, следовательно, их маслоемкость можно увеличить пу-

тем анодного травления хромовых покрытий в электролите для

хромирования. При анодном травлении происходит растворение

хрома. Особенно интенсивно этот

процесс протекает по трещинам,

которые вследствие этого рас-

ширяются и углубляются. По-

верхность покрытия получается

изрезанной сеткой каналов.

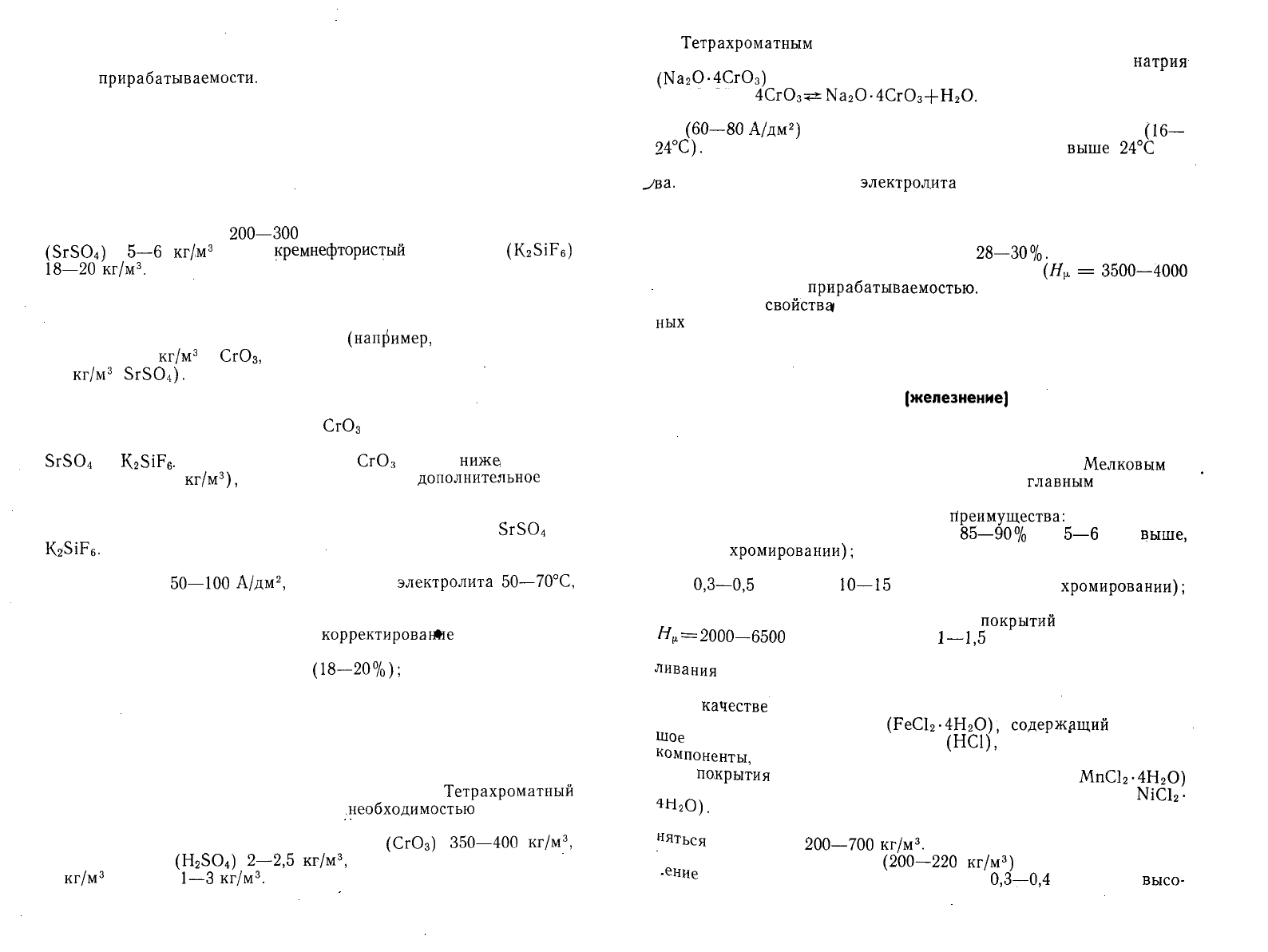

Различают два вида пористо-

го

хрома—канальчатый

и точеч-

ный (рис. III. 6.5). Канальчатый

хром

получают'

путем анодного

травления молочно-блестящих

хромовых покрытий. Его приме-

няют при восстановлении поверх-

ностей деталей,

работающих

в

условиях ограниченной смазки.

Точечный хром получают пу-

тем анодного травления матово-

Рис.

III.6.5.

Схема формирования по-

верхности пористого хрома:

а — канальчатого; б — точечного

189

блестящих покрытий хрома. Точечный хром применяют при

восстановлении деталей, к которым предъявляется требование хо-

рошей

прирабатываемое™.

Хромирование в саморегулирующемся электролите. Основными

недостатками сернокислого хромового электролита являются: низ-

кая производительность вследствие малых значений выхода ме-

талла по току и необходимость частой корректировки состава из-

за нарушения соотношения количества хромового ангидрида и

серной кислоты.

Эти недостатки могут быть устранены при хромировании в

саморегулирующемся электролите, в состав которого входят":

хромовый ангидрид

200—300

кг/м

3

, сернокислый стронций

(SrSO

4

)

5—6

кг/м

3

и

кремнефтористый

калий

(K

2

SiF

6

)

18—20

кг/м

3

.

Этот электролит обладает свойством при определенной тем-

пературе растворять такое количество сернокислого стронция и

кремнефтористого калия, которое необходимо для нормального

протекания процесса хромирования

(например,

если электролит

содержит 250

кг/м

3

СгОз,

то в растворе будет содержаться

2,5

кг/м

3

SrSO

4

).

Так как эти вещества в электролите представ-

лены в избыточном количестве, то часть их выпадает из раствора

в осадок на дно ванны.

При работе ванны количество

СгО

3

в электролите будет па-

дать. При этом автоматически будет уменьшаться и содержание

SrSO

4

и

K2SiF

6

.

Когда концентрация

СгО

3

падает

ниже|

допусти-

мой нормы (200

кг/м

3

),

в электролит вводят

дополнительное

ко-

личество хромового ангидрида. При этом вновь происходит авто-

матическое регулирование состава электролита за счет растворе-

ния находящихся на дне ванны в твердом состоянии

SrSO

4

и

KzSiF

6

.

Режим хромирования в саморегулирующемся электролите:

плотность тока

50—100

А/дм

2

,

температура

электролита

50—70°С,

напряжение тока 12 В.

Преимуществами хромирования в саморегулирующемся элект-

ролите являются: автоматическое

корректирование

состава элект-

ролита; повышенная производительность процесса за счет более

высокого выхода хрома по току

(18—20%);

более широкая зона

получения блестящих осадков; хорошая рассеивающая способ-

ность; повышенная износостойкость покрытия.

К числу его недостатков следует отнести повышенную агрес-

сивность, в связи с чем усложняется защита нехромируемых по-

верхностей деталей и возникает необходимость применять аноды

из сплава свинца и олова.

Хромирование в тетрахроматном электролите.

Тетрахроматный

электролит был предложен в связи с

.необходимостью

повышения

производительности процесса хромирования. В состав этого

электролита входят: хромовый ангидрид

(СгОз)

350—400

кг/м

3

,

серная кислота

(H

2

SO

4

)

2—2,5

кг/м

3

,

едкий натр (NaOH) 40—

60

кг/м

3

и сахар

1—3

кг/м

3

.

190

Тетрахроматным

этот электролит был назван потому, что

при введении в него едкого натра образуется тетрахромат

натрия

(Na

2

O-4CrO

3

)

по реакции

2NaOH +

4CrO

3

4^Na

2

O-4CrO

3

-f-H

2

O.

Режим хромирования отличается повышенной плотностью то-

ка

(60—80

А/дм

2

)

и низкой температурой электролита

(16—

24°С).

При повышении температуры электролита

выше

24°С

те-

трахромат натрия распадается и электролит теряет свои свойст-

_ува.

Так как температура

электролита

может повыситься в резуль-

тате прохождения тока, то в конструкции ванны должно быть

предусмотрено охлаждение.

Тетрахроматный электролит имеет высокую рассеивающую

способность и выход хрома по току до

28—30%.

Покрытия отли-

чаются отсутствием пор, низкой твердостью

(Н^

=

3500—4000

МПа) и хорошей

прирабатываемостью.

Учитывая

свойстваг

покрытия, хромирование в тетрахромат-

ных

электролитах рекомендуется применять для восстановления

деталей с невысокой поверхностной твердостью и для получения

защитно-декоративных покрытий.

4. Осталивание

(железнение)

деталей

Осталиванием называется процесс получения твердых износо-

стойких железных покрытий из горячих хлористых электролитов.

Процесс осталивания был разработан проф. М. П.

Мелковым

и

применяется в авторемонтном производстве

главным

образом в

целях компенсации износа деталей. По сравнению с процессом

хромирования он имеет следующие

преимущества:

высокий вы-

ход металла по току, достигающий

85—90%

(в

5—6

раз

выше,

чем при

хромировании);

большую скорость нанесения покрытия,

которая при ведении процесса в стационарном электролите дости-

гает

0,3—0,5

мм/ч (в

10—15

раз выше, чем при

хромировании);

высокую износостойкость покрытия (не ниже чем у стали 45 за-

каленной); возможность получения

покрытий

с твердостью

^

=

2000—6500

МПа толщиной в

1

—1,5

мм и более; применение

простого и дешевого электролита. Эти достоинства процесса оста-

ливания

объясняют его широкое применение в практике ремонта

автомобилей.

В

качестве

электролита при осталивании применяют водный

раствор хлористого железа

(РеС1

2

-4Н

2

О),

содержащий

неболь-

шое

количество соляной кислоты

(НС1),

и некоторые другие

компоненты,

которые вводятся для повышения прочности сцепле-

ния

покрытия

с подложкой (хлористый марганец

МпС1

2

-4Н

2

О)

или для улучшения износостойкости (хлористый никель

NiCh-

4Н

2

О).

Концентрация хлористого железа в электролите может изме-

няться

в пределах

200—700

кг/м

3

.

Электролиты с низкой концент-

рацией хлористого железа

(200—220

кг/м

3

)

обеспечивают полу-

ен

ие

покрытий небольшой толщины

(до

0,3—0,4

мм),

но с

высо-

191

tO

гО

30

fO

50

Ей

70

й

к

Плотность

тока, fl/дм

2

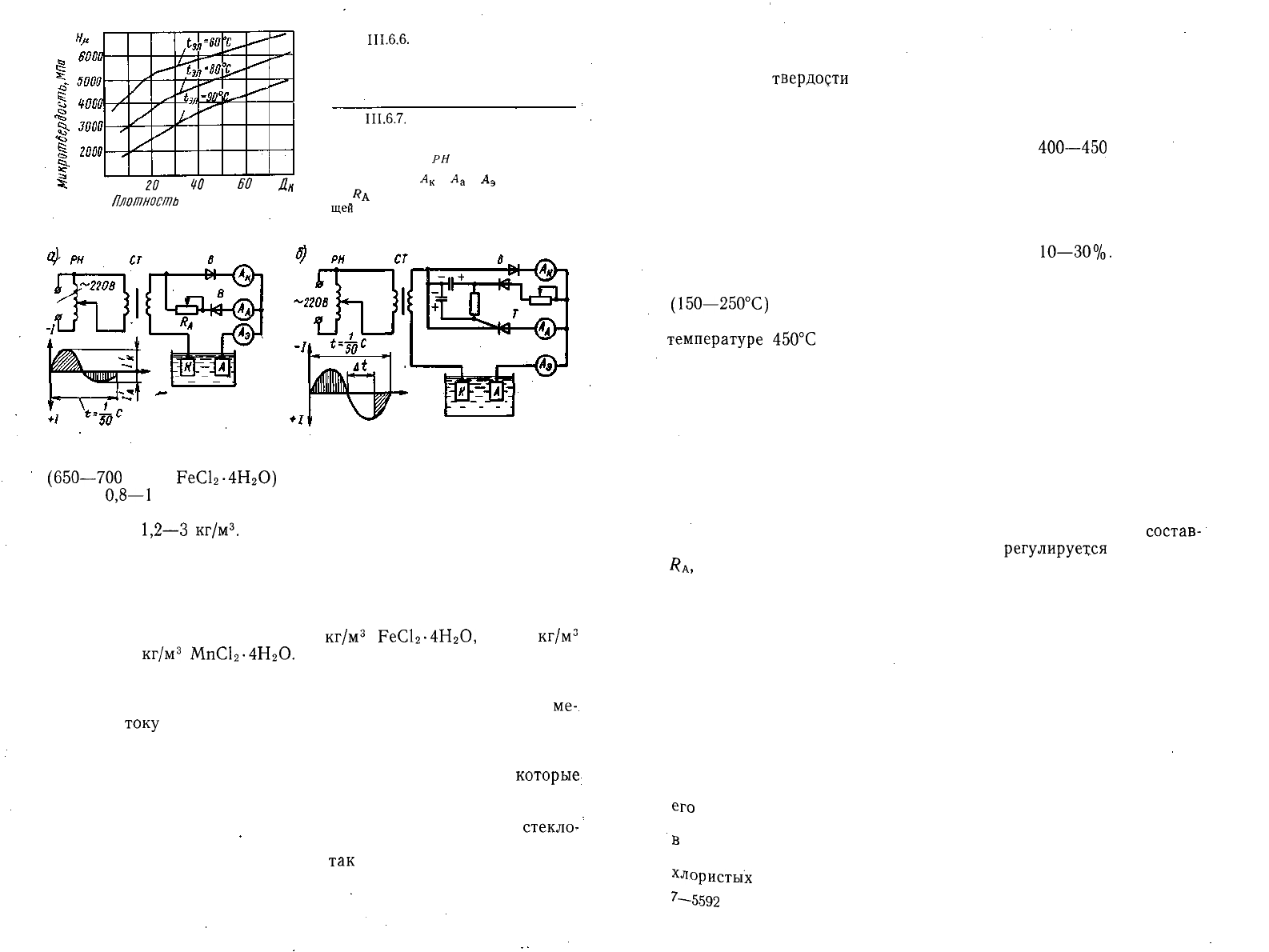

Рис.

III.6.6.

Влияние плотности то-

ка и температуры электролита на

микротвердость покрытия при оста-

ливании в электролите средней кон-

центрации

Рис.

III.6.7.

Электрические схемы пи-

тания установок для осталивания:

а — асимметричным током; б — пульси-

рующим током;

РН

— регулятор напря-

жения; СТ — сетевой трансформатор;

В — вентиль;

А

к

,

Л

а

,

Л

э

— ампермет-

ры;

#д

— реостат анодной составляю-

щей

тока; К — катод (деталь); А —

анод; Т — тиристор

кой твердостью. Из электролитов высокой концентрации

(650—700

кг/м

3

РеС1

2

-4Н

2

О)

могут быть получены покрытия тол-

щиной

0,8—1

мм и более, однако с меньшей твердостью.

Содержание соляной кислоты в электролите должно быть

в пределах

1,2—3

кг/м

3

.

При более низком содержании ее сни-

жается выход металла по току и в электролите образуется гид-

роокись железа, которая, попадая в покрытие, ухудшает его ка-

чество. Повышение кислотности электролита не ухудшает качест-

ва покрытия, но также снижает выход металла по току.

Наиболее рациональным является электролит средней кон-

центрации, содержащий 400+20

кг/м

3

FeCl

2

-4H

2

O,

2±0,2

кг/м

3

НС1 и 10+2

кг/м

3

МпС1

2

-4Н

2

О.

Этот электролит стабилен в работе

и почти не требует корректирования состава по содержанию ос-

новной соли, обеспечивает получение равномерных покрытий с

необходимой твердостью и толщиной, имеет высокий выход

ме-

талла по

току

и способствует повышению прочности соединения

покрытий с поверхностью детали, так как содержит хлористый

марганец.

Осталивание производят с растворимыми анодами,

которые

изготавливают обычно из малоуглеродистой стали 08 или 10.

При растворении анодов образуется шлам, поэтому во избежание

загрязнения электролита аноды помещают в чехлы из

стекло-

ткани.

Свойства железных покрытий,

так

же как и при хромирова-

нии, зависят от режима их нанесения. Твердость покрытия уве-

192

личивается с повышением катодной плотности тока и с пониже-

нием температуры электролита. На рис. III. 6.6 представлена

зависимость

твердости

покрытия от температуры электролита и

плотности тока для электролита средней концентрации.

Электролитическое железное покрытие имеет высокую проч-

ность сцепления с подложкой. При осаждении покрытия на сталь-

ные детали прочность сцепления составляет

400—450

МПа.

Износостойкость покрытия приближается к износостойкости

деталей, изготовленных из стали 45, закаленной т. в. ч.

Усталостная прочность деталей, восстановленных осталивани-

ем, снижается. Это снижение усталостной прочности при нанесе-

нии покрытия толщиной 0,75 мм на образцы из нормализованной

стали 45 в зависимости от режима достигает

10—30%.

Причиной

снижения усталостной прочности являются растягивающие внут-

ренние напряжения в покрытии. Низкотемпературный отпуск

(150—250°С)

восстановленных осталиванием деталей приводит к

еще, большему снижению усталостной прочности. Отпуск при

температуре

450°С

значительно уменьшает снижение усталостной

прочности, однако также не может быть рекомендован, так как

при этом твердость покрытия снижается на 30%.

В целях повышения качества покрытий и интенсификации

процесса в последнее время при осталивании применяют неста-

ционарные электрические режимы. В электрических схемах уста-

новок для осталивания при этом применяют переменный ток

(рис. III. 6.7). Эти схемы обеспечивают подачу в межэлектрод-

ное пространство в течение одного периода двух импульсов то-

ка — катодного и анодного, величина которых легко регулирует-

ся. Регуляторы напряжения РН в схемах обеспечивают плавную

регулировку величины катодного тока. Величина анодной

состав-

ляющей тока в схеме рис. III.6.7, а

регулируемся

реостатом

RA,

а в схеме рис. III. 6.7, б — путем смещения времени At от-

крытия тиристора Т.

При осталивании с применением нестационарных электриче-

ских режимов импульс анодного тока разрушает прикатодную

пленку, богатую вредными включениями (например, гидроокисью

железа), и имеющую пониженную концентрацию ионов двухва-

лентного железа. В связи с этим снижается поляризация электро-

дов и уменьшается количество инородных включений в покрытии,

т. е. улучшается его качество. Снижение поляризации электродов

позволяет увеличить применяемую плотность тока и таким обра-

зом повысить производительность процесса. Применение неста-

ционарных электрических режимов при осталивании повышает

также равномерность покрытия по толщине, так как анодная

составляющая тока при растворении металла покрытия снимает

е

го

прежде всего с выступающих частей.

Процесс нанесения покрытия при осталивании производится

в

стальных ваннах, внутренняя поверхность которых футерована

кислотостойким материалом. Учитывая повышенную агрессивность

хлористых

электролитов, в качестве футеровки для ванн применя-

7

—5592 193

ют графитовые плитки, про-

питанные смолой, хорошая

?

теплопроводность материа-

алектро-

ла

которых

позволяет

про-

изводить нагрев электроли-

та в таких ваннах через во-

дяную рубашку.

Ванны для осталивания

изготавливают также из

фаолита. Этот материал об-

ладает высокой кислотос-

тойкостью, но имеет плохую

теплопроводность, поэтому

нагрев электролита до тре-

буемой температуры в этом

случае производят нагрева-

телями, помещенными в

электролит.

Проведение осталива-

ния в ваннах затрудняет

его применение при восста-

новлении изношенных по-

верхностей крупногабарит-

ных деталей (например,

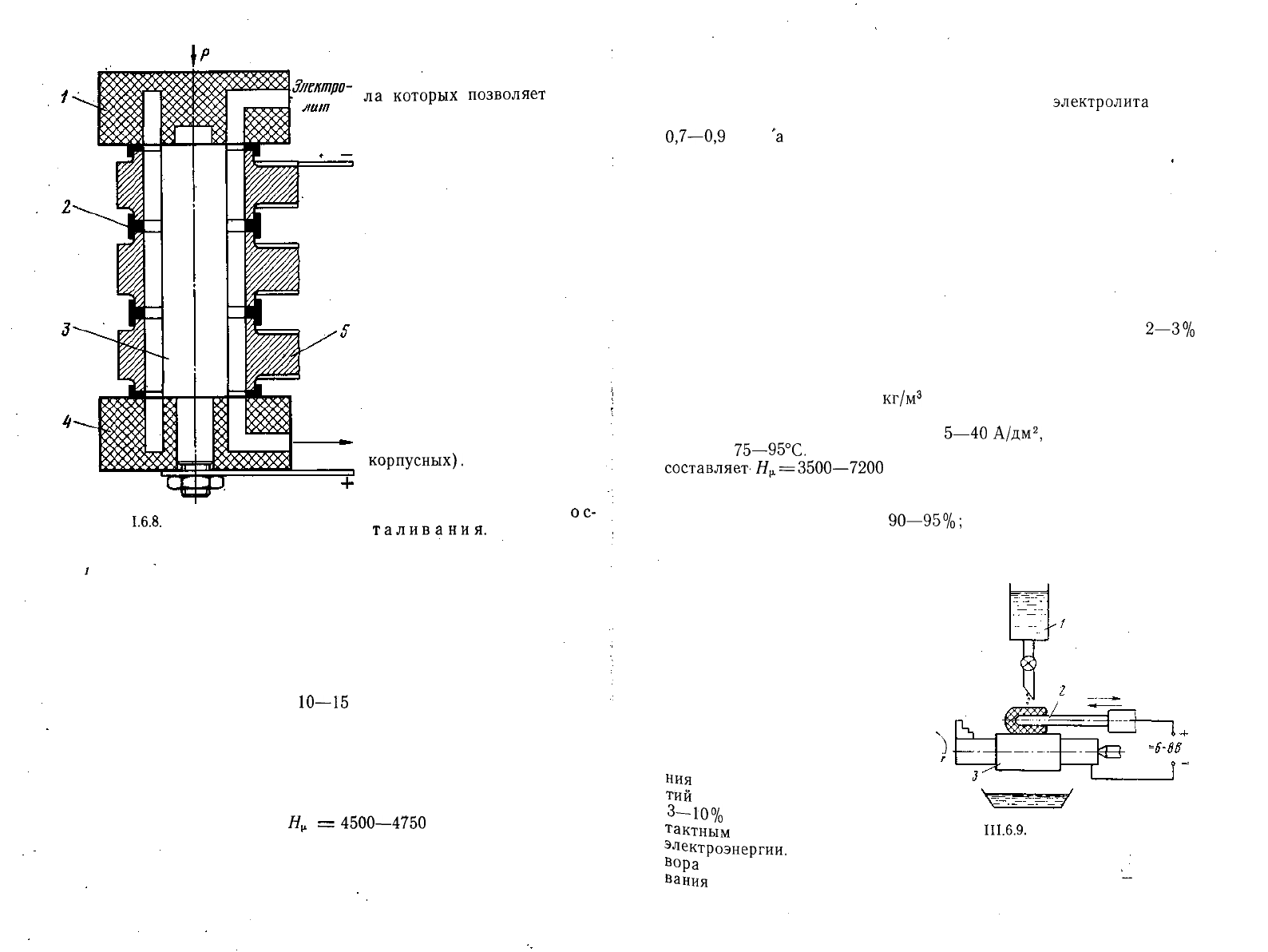

корпусных).

Поэтому в по-

следние годы получил при-

менение процесс в н е в а н-

ного проточного

ос-

таливания.

В этом слу-

чае электролит насосом

прокачивается через элект-

ролизную ячейку, образо-

ванную восстанавливаемой

поверхностью детали и уплотнениями. Внутрь восстанавливаемой

поверхности устанавливается анодный стержень (рис. III. 6.8).

Проточное вневанное осталивание не только расширяет номенк-

латуру восстанавливаемых деталей, но и повышает производитель-

ность процесса и улучшает качество покрытия. Производитель-

ность процесса возрастает в

10—15

раз за счет снижения поляри-

зации электродов и возможности применения более высоких плот-

ностей тока. Качество покрытия улучшается за счет уменьшения

при протоке электролита посторонних включений.

При применении протока электролита в сочетании с электро-

лизом на асимметричном переменном токе значительно расширя-

ется область режимов, при которых получаются беспористые по-

крытия с твердостью до

Н^

=

4500—4750

МПа. Применение

проточного вневанного осталивания на асимметричном перемен-

ном токе снижает внутренние напряжения и, следовательно,

уменьшает влияние покрытия на усталостную прочность деталей.

194

Рис. II

1.6.8.

Электролизная ячейка для

осталивания отверстий ч нижней голов-

ке шатунов:

/

— верхняя плита; 2 — уплотнительные про-

кладки; 3 — анод; 4 — нижняя плита; 5 —

шатуны

При применении нестационарных электрических режимов и

протока , электролита к числу факторов режима, оказывающих

существенное влияние на качество покрытий, добавляется ско-

рость протока электролита. Скорость протока

электролита

в ус-

ловиях производства рекомендуется поддерживать в пределах

0,7—0,9

м/с,

'а

качеством покрытия управлять путем изменения

плотности тока и температуры электролита.

5. Электролитическое и химическое никелирование

Процесс никелирования как способ компенсации износа дета-

лей в ряде случаев может успешно заменить хромирование, осо-

бенно при восстановлении деталей, работающих в коррозионной

среде. Применяют два способа никелирования: электролитиче-

ский и химический.

Электролитическое износостойкое никелирование — это про-

цесс получения никель-фосфорных покрытий, содержащих

2—3%

фосфора.

В качестве электролита при этом используют водный раствор,

в состав которого входят 175 кг/м

3

сернокислого никеля, 50 кг/м

3

хлористого никеля и 50

кг/м

3

фосфорной кислоты.

Процесс проводится при растворимых никелевых анодах. Ре-

жим электролиза: плотность тока

5—40

А/дм

2

,

температура элек-

тролита

75—95°С.

В зависимости от режима твердость покрытия

составляет-

Ну.

=3500—7200

МПа.

Процесс износостойкого электролитического никелирования

имеет перед хромированием следующие преимущества: высокий

выход металла по току до

90—95%;

меньший расход электро-

энергии; более высокую скорость нанесения покрытия (0,24 мм/ч).

Износостойкость покрытия достаточно высокая, но она все же ус-

тупает износостойкости элект-

ролитического хрома.

Никель-фосфорные покрытия

после нагрева до 400°С и вы-

держки при этой температуре в

течение одного часа приобрета-

ют более высокую твердость и

износостойкость и могут приме-

няться при восстановлении дета-

лей вместо хромирования.

.

Химическое никелирование.

)

Так называется процесс получе-

ния

никель-фосфорных покры-

тий

с содержанием фосфора

3—10%

из растворов солей кон-

тактным

способом без затраты

электроэнергии.

В состав раст-

вора

для химического никелиро-

вания

входят следующие состав-

7*

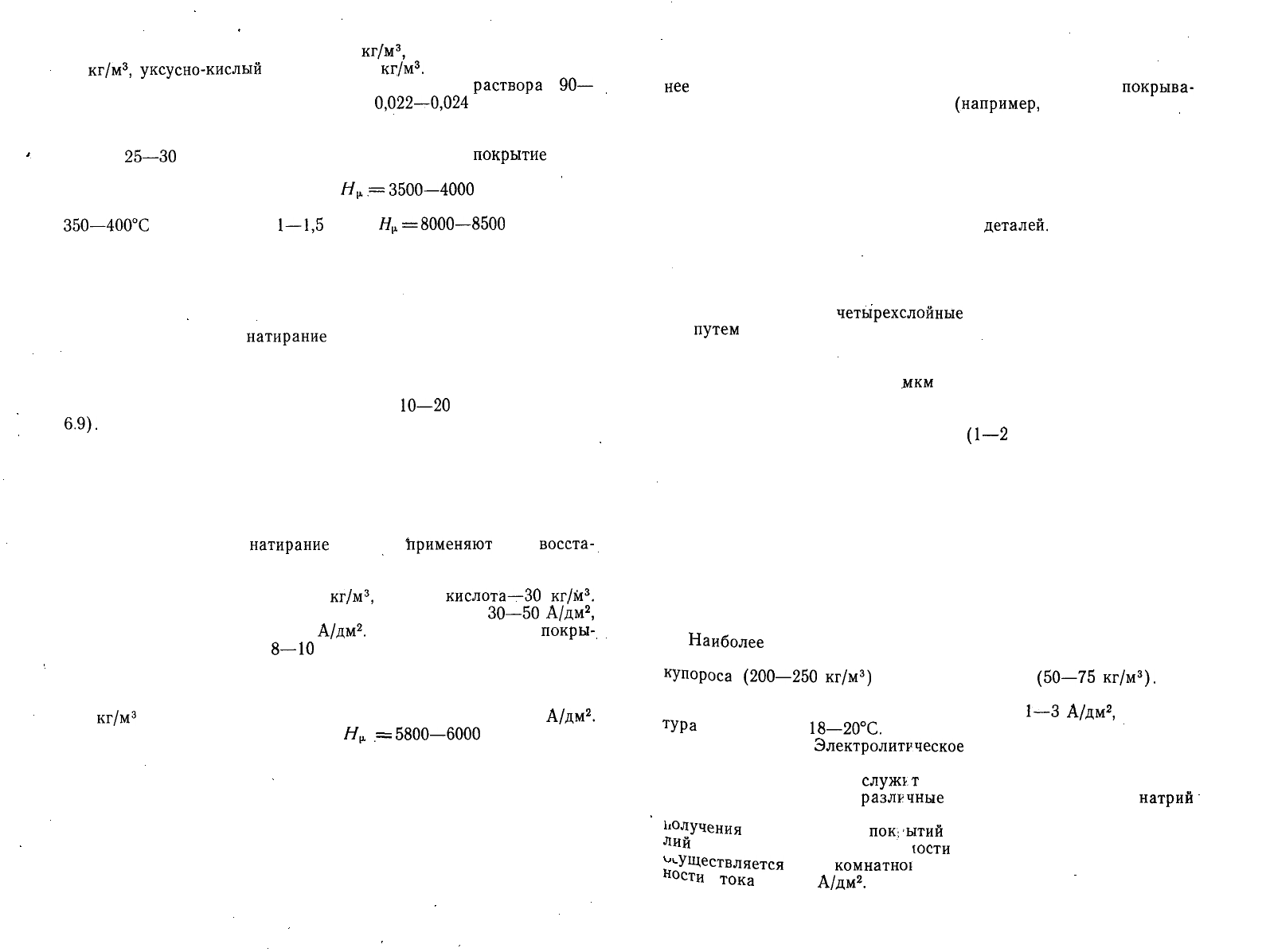

Рис.

III.6.9.

Схема установки для на-

несения покрытий электролитическим

натиранием:

'—

анод; 3 —

1 — бак с электролитом; 2

деталь

195

ляющие: сернокислый никель — 20

кг/м

3

,

гипофосфит натрия —

24

кг/м

3

,

уксусно-кислый

натрий — 10

кг/м

3

.

Покрытие наносят в

эмалированной стальной ванне при температуре

раствора

90—

96°С. Скорость отложения покрытия

0,022—0,024

мм/ч. Раствор

используется 1 раз и после нанесения покрытия на детали заме-

няется новым. Из одного раствора можно получить покрытие тол-

щиной

25—30

мкм. При необходимости получить

покрытие

боль-

шей толщины детали погружают в свежий раствор.

Твердость покрытия составляет

Я^..=

3500—4000

МПа. Она мо-

жет быть повышена термической обработкой (нагрев до

350—400°С

с выдержкой

1—1,5

ч) до

Ну.

=8000—8500

МПа. По-

крытие имеет высокую плотность и равномерно по толщине. Хи-

мическое никелирование применяют при восстановлении деталей

с небольшим износом.

6. Электролитическое натирание

Электролитическое

натирание

применяют при восстановлении

цилиндрических поверхностей деталей, имеющих небольшой из-

нос. Восстанавливаемую деталь, являющуюся катодом, устанав-

ливают в патроне токарного станка или другого устройства, обес-

печивающего ее вращение со скоростью

10—20

м/мин (рис. III.

6.9).

Анодом служит графитовый стержень, покрытый адсорбиру-

ющим материалом (сукно, стеклянное волокно, хлопчатобумаж-

ная ткань и др.). На анод непрерывно подается электролит, ко-

торый пропитывает адсорбирующий материал. Процесс осуществ-

ляется при относительном перемещении анода и катода. В зависи-

мости от применяемого электролита можно наносить покрытия

из хрома, цинка, меди, железа и других металлов.

Электролитическое

натирание

цинком

применяют

при

восста-

новлении посадочных поверхностей отверстий в корпусных чугун-

ных деталях. При этом используется электролит следующего со-

става: сернокислый цинк — 700

кг/м

3

,

борная

кислота—30

кг/м

3

.

Процесс натирания начинают при плотности тока

30—50

А/дм

2

,

постепенно повышая ее до 200

А/дм

2

.

Скорость нанесения

покры-

тия при этом составляет

8—10

мкм/мин. Прочность сцепления

покрытия с чугунной деталью невысокая и не превышает 20 МПа.

Электролитическое натирание железом производится с при-

менением хлористого электролита высокой концентрации (до

600

кг/м

3

хлористого железа) при плотности тока 200

А/дм

2

.

Покрытие получают с твердостью

Н^

.=

5800—6000

МПа.

7. Защитно-декоративные покрытия

Гальванические покрытия широко применяют в авторемонт-

ном производстве для защиты деталей от коррозии и придания

им красивого внешнего вида. По роду защитного действия галь-

ванические покрытия подразделяются на анодные и катодные.

Известно, что при соединении двух металлов в присутствии

коррозионной среды образуется пара, в которой более электро-

196

отрицательный металл становится анодом и растворяется, а ме-

нее электроотрицательный — катодом. При анодной защите ме-

нее

электроотрицательный металл (например, железо)

покрыва-

'ется более электроотрицательным

(например,

цинком). В этих

условиях цинк будет подвергаться коррозии, защищая тем самым

от окисления железо.

При катодной защите на более электроотрицательный металл

•наносят менее электроотрицательный. Защитное действие катод-

ных покрытий состоит в изоляции деталей от воздействия корро-

зионной среды. Механическое повреждение таких покрытий, как

правило, ведет к увеличению коррозии

деталей.

Для стальных де-

талей катодными покрытиями являются никелевые, хромовые,

медные.

В автомобилестроении наибольшее применение нашли много-

слойные катодные защитно-декоративные покрытия. Наибольшей

стойкостью обладают

четырехслойные

покрытия, которые получа-

ют

путем

последовательного нанесения слоев никеля, меди, ни-

келя и хрома. Первый слой никеля толщиной не более 5 мкм

обеспечивает высокую прочность сцепления покрытия с деталью.

Слой меди толщиной до 30

мкм

имеет небольшую пористость и

обеспечивает хорошую защиту от проникновения коррозионной

среды. Второй слой никеля (20 мкм) придает покрытию краси-

вый внешний вид, а очень тонкий

(1—2

мкм) полупрозрачный

слой хрома защищает его от механических повреждений.

Технологический процесс нанесения защитно-декоративных по-

крытий не отличается от процесса нанесения износостойких по-

крытий. Однако в процесс подготовки детали к покрытию и обра-

ботки ее после покрытия необходимо включить операцию полиро-

вания, которая производится войлочными кругами с пастой ГОИ.

При защите стальных деталей от коррозии применяют также

химическую обработку — оксидирование и фосфатирование.

Меднение. Электролитическое меднение применяют в качестве

подслоя при защитно-декоративном никелировании и хромирова-

нии, а также для защиты поверхностей деталей от цементации.

Наиболее

часто при меднении применяют простой и недорогой

сернокислый электролит, состоящий из водного раствора медного

купороса

(200—250

кг/м

3

)

и серной кислоты

(50—75

кг/м

3

).

На-

несение покрытия производится при использовании растворимых

медных анодов при режиме: плотность тока

1—3

А/дм

2

,

темпера-

тура

электролита

18—20°С.

Никелирование.

Электролитическое

никелирование применяют

в качестве подслоя при декоративном хромировании. Электроли-

том при никелировании

служат

водный раствор сернокислого ни-

келя, в который вводят

различные

добавки: сернокислый

натрий

Для увеличения электропроводности, сернокислый магний для

обучения

более светлых

покрытий

и хлористый натрий или ка-

лии

для повышения раствори

юсти

никелевых анодов. Процесс

УЩествляется

при

комнатно!

температуре электролита и плот-

н

°сти

тока

0,5-1

А/дм

2

.

197