Румянцев С.И. и др. Ремонт автомобилей

Подождите немного. Документ загружается.

4. Закономерности поступления на восстановление деталей

с различным техническим состоянием

При подефектной технологии восстановления деталей решение

вопроса о возможности их повторного использования и выборе

рациональных способов устранения дефектов может приниматься

на основе данных о характере и величине износа. В случае про-

мышленного восстановления деталей по маршрутной технологии

наличие только этой информации совершенно

недостаточно,

так

как большое влияние при этом на выбор способов, а также после-

довательность операций восстановления оказывает совокупность

дефектов, составляющих тот или иной маршрут. Поэтому необхо-

димо исследовать не только распределение размеров поверхностей

изношенных деталей, но и выявить статистические закономерности

в образовании действительных сочетаний дефектов, оценить ве-

роятности поступления деталей по ним.

Общее число возможных состояний изношенной детали может

быть определено по формуле

я

*=/?*,

(IV.2.1)

где к — число возможных дефектов на детали;

R

— число уровней контролируемых параметров.

При контроле деталей по альтернативному признаку число

уровней контролируемого параметра равно двум (имеется дефект

на рабочей поверхности или

отсутствует).

Для сложных деталей, имеющих большое количество изна-

шивающихся поверхностей, число возможных состояний (сочета-

ний дефектов) достигает значительных величин. Например, про-

межуточный вал коробки передач автомобиля

ЗИЛ-130,

проверя-

емый согласно техническим условиям на контроль-сортировку по

десяти параметрам, может иметь 1024 возможных сочетаний де-

фектов, ведущий вал — 2048, фланец ведомого вала — 256. В

действительности детали имеют гораздо меньшее число сочетаний

дефектов, так как

износы

поверхностей у большинства деталей

взаимосвязаны. Это в значительной степени и обусловливает ус-

тойчивость естественных сочетаний дефектов.

Практика показывает, что, несмотря на случайный характер

образования тех или иных сочетаний дефектов, поступление

деталей на восстановление имеет вполне определенные законо-

мерности. Например, с увеличением объема выборки обследова-

ния частота поступления деталей с тем или иным состоянием

постепенно стабилизируется, приближаясь к какому-то постоян-

ному значению. При этом выявляются так называемые статисти-

ческие закономерности или устойчивость поступления деталей,

когда невозможно заранее предсказать, с каким именно сочетани-

ем дефектов поступает на контроль-сортировку та или иная де-

таль, но можно предсказать вероятность этого события по ре-

зультатам обследования большого количества таких деталей.

238

Исследование состояния значительной номенклатуры деталей,

анализ производственных условий их восстановления, а также на-

учно-исследовательских работ в области маршрутной технологии

позволили установить в качестве основных следующие признаки,

использование которых дает возможность объединить изношен-

ные детали с большим количеством возможных состояний в груп-

пу технологических маршрутов восстановления деталей.

Частота появления детали с определенным сочетанием дефек-

тов. Из всех возможных состояний детали необходимо прежде

всего выявить с заданной достоверностью устойчивые сочетания

дефектов,

наиболее вероятные из которых и являются базой при

формировании технологических маршрутов восстановления. Де-

фекты, составляющие такие сочетания, являются наиболее близ-

кими, так как их устранение производится по единому технологи-

ческому процессу. Следовательно, частота появления того или ино-

го

сочетания

дефектов

P(Si)

является основным признаком груп-

пирования различных дефектов в маршруты восстановления.

Частота

P(Si)

относится к типу классификационных призна-

ков с числом градаций, равным количеству выявленных сочета-

ний дефектов.

Функциональная связь поверхностей детали. Признак функци-

ональной связи поверхностей детали предполагает необходимость

включения в одни и те же маршруты, во-первых, дефектов, уст-

ранение которых по отдельности не обеспечивает необходимой

точности восстановления, и, во-вторых, дефектов, устранение од-

ного из которых автоматически ведет к устранению другого.

Первый случай предполагает тщательное изучение техничес-

ких условий рабочего чертежа детали, которые задают определен-

ную взаимосвязь между различными ее поверхностями в виде до-

пустимых отклонений в их взаимном расположении. Из-за пов-

реждений установочных баз в условиях ремонтного производства

зачастую трудно уложиться в пределы допуска во взаимном по-

ложении восстанавливаемых поверхностей относительно невосста-

навливаемых. Это приводит к нарушению работы сопряжений и,

в конечном счете, к снижению ресурса отремонтированных авто-

мобилей. В связи с этим необходимо более строго, чем в процессе

изготовления деталей, подходить к выбору установочных баз при

их восстановлении. Если все-таки отклонения во взаимном рас-

• положении превышают допустимые, необходимо включать в мар-

шрут восстановления соответствующие поверхности данной де-

тали.

Во втором случае поверхности детали конструктивно связаны

между собой таким образом, что устранение дефекта на одной

из

них приводит к одновременному устранению дефекта на дру-

гой.

Так, например, при устранении износа шлицев ведущего вала

коробки передач

ЗИЛ-130

(деталь 130-1701030) одновременно

Устраняется и износ шейки под передний шариковый подшипник,

так как технологический процесс в этом случае предусматривает

отрезание изношенного и напрессовку с последующей приваркой

239

нового шлицевого конца (дета'ль

130-1701030/2).

Следовательно,

при износе шлицев в технологический маршрут необходимо вклю-

чить и восстановление шейки под передний шариковый подшип-

ник независимо от ее состояния.

Признак функциональной связи, относящийся к типу качест-

венных, позволяет четко классифицировать дефекты и их сочета-

ния на отдельные классы за счет объединения таких дефектов в

одни маршруты восстановления.

Связь размеров изношенных деталей. Следующим классифи-

кационным признаком, характеризующим состояние деталей ре-

монтного фонда, является теснота связи между износами различ-

ных поверхностей детали. Это количественный признак, который

устанавливает строгость соблюдения пропорциональности в по-

явлении различных дефектов детали. В качестве оценки тесноты

связи между дефектами служат коэффициенты взаимосвязи. Сог-

ласно этому классификационному признаку дефекты, имеющие

между собой сильные связи, объединяются в общие технологиче-

ские маршруты восстановления.

Технологическое подобие дефектов и их сочетаний. Целью

классификации деталей ремонтного фонда является формирова-

ние таких маршрутов их восстановления, которые характеризуют-

ся общностью

как

технологических задач, так и способов их ре-

шения. Поэтому наряду с признаками, характеризующими состоя-

ние деталей, необходимо ввести признак, разделяющий все де-

фекты и их сочетания на технологически подобные группы. Такое

разделение осуществляется как по общности основных операций

восстановления, имея в виду

наиболее

прогрессивные способы

ремонта данного типа деталей, так и по общности применяемого

оборудования.

Признак технологического подобия предполагает объединять

в одни маршруты дефекты и сочетания дефектов, устранение ко-

торых производится по одинаковой технологии, а также дефек-

ты, которые могут устраняться различными технологическими

приемами, но на общих рабочих местах.

При классификации деталей ремонтного фонда по признаку

технологического подобия, кроме общности основных операций и

рабочих мест восстановления, необходимо учитывать схему орга-

низации цеха и расположения оборудования. При формировании

технологических маршрутов восстановления надо избегать лиш-

них транспортных расходов. Следовательно, должно быть выпол-

нено условие

i^i//->min

]

=

\

I'""

I,

(IV.2.2)

1=1

;=1

У

=

1.

4,

••• ,

г

где

g

l

—масса

отдельной

детали

1-го

наименования;

1

{

— длина

у'-го

пути между участками цеха.

Минимизация пробега детали между отдельными участками

восстановления является одним из основных требований при раз-

240

работке;

технологических маршрутов. Следовательно, при проек-

тировании

новых специализированных предприятий по восстанов-

лению деталей расстановку оборудования необходимо производить

не группами, а по ходу типовых технологических процессов.

Экономическая целесообразность восстановления деталей с

различным техническим состоянием. При выявлении целесообраз-

ности устранения различных дефектов детали в соответствии с

ГОСТ

17102—71

все они подразделяются на три вида: критичес-

кие, значительные и малозначительные. Такое разделение осно-

вывается на оценке степени влияния каждого рассматриваемого

дефекта детали на эффективность и безопасность использования

детали.

Критическим называется дефект, при наличии которого

использование детали по назначению практически невозможно

или исключается в соответствии с требованиями безопасности.

Значительным называется дефект, который существенно

влияет на использование детали по назначению и на ее долговеч-

ность, но не является критическим.

Малозначительным

называется дефект, который не ока-

зывает существенного влияния на использование детали по на-

значению и ее долговечность. Следует отметить, что определен-

ные сочетания дефектов, каждый из которых при отдельном его

рассмотрении является малозначительным или значительным, мо-

гут быть эквивалентны критическому дефекту. Это обстоятельст-

во позволяет сделать вывод о том, что изношенная деталь долж-

на выбраковываться не только в случае, когда размер одной из

ее поверхностей превышает допустимый для ремонта, но и когда

совокупность нескольких дефектов (малозначительных и значи-

тельных) делает ее восстановление экономически нецелесообраз-

ным. Следовательно, экономическая целесообразность восстанов-

ления деталей является одним из основных признаков классифи-

кации совокупности их состояний по маршрутам.

Выявив экономически целесообразные для восстановления

группы деталей, необходимо найти оптимальный вариант орга-

низации их восстановления. Восстановление деталей может осу-

ществляться по одному из вариантов:

по единому технологическому

.маршруту,

включающему в се-

бя все экономически целесообразные для восстановления

• группы;

по нескольким маршрутам, в основе которых лежат группы,

вероятности поступления деталей по которым наибольшие;

по маршрутам, разработанным на каждую сформированную

в результате последовательных объединений сочетаний дефек-

тов группу.

Выбор лучшего варианта осуществляется с помощью целевой

функции вида

W

H

=

minM\У

I(Ci

+

3

n

,ft

s

)

+

EKt]

(IV.2.3)

241

=

Nk

+

N

2

+

Е

KI

N

l

N

k

S

.,

со-

N

Р

(

Sj

);

где

М

— знак среднего значения;

(л.

— количество маршрутов восстановления данной детали;

GI

— себестоимость восстановления одной детали по

j-му

маршруту;

3

n

i

—

основная

заработная плата рабочих при восстановлении деталей по

^-му

маршруту;

£,

— коэффициент, характеризующий отношение суммы стоимости прибавочного

продукта и обобществленной зарплаты к индивидуализированной заработной

плате;

норма народнохозяйственной эффективности капиталовложений;

удельные капиталовложения при восстановлении детали по

r'-му

маршруту;

годовая программа восстановления деталей по

i-му

маршруту;

годовая программа выпуска деталей;

коэффициент

восстановления (ремонта) детали;

частота

поступления деталей с сочетаниями дефектов

S

p

S

2

ставляющих

/-и

маршрут восстановления;

годовое количество восстанавливаемых деталей по всем

р

маршрутам;

P

(S

2

)

.

P

(S

.)

— частота поступления деталей с сочетаниями дефектов

•

Sj,

S

2

,

. . ,

Sj

, составляющих

1-Я

маршрут восстановления.

5. Разработка технологических операций

Технологический процесс восстановления деталей составляет-

ся в операционном разрезе.

Для обеспечения соответствующих технических условий на

детали должны быть восстановлены технологические базы или

выбраны вспомогательные базовые неизношенные

поверхности^

Последние должны быть связаны техническими условиями

с

,

восстановленными поверхностями, которые являются конструк- '

тивными

базами. Например, у ступицы колеса гнезда под под-

шипники, являющиеся конструктивной базой, всегда изношены,

i

а поверхности посадки тормозного барабана, связанные техни-

ческими условиями с гнездами под подшипники, не изношены и

могут служить технологической базой. Эти поверхности и прини-

маются за вспомогательную базу для восстановления детали.

После назначения и восстановления базы обработки и выбо-

ра способа восстановления составляется схема и порядок опера-

ций, а затем маршрутная карта МК, для чего по каждой опера-

ции предварительно намечается оборудование, приспособления,

вспомогательные, режущие и измерительные инструменты.

За-

полнение колонок, определяющих потребное время, до разработ-

ки операционных карт, не производится. Краткое содержание

операции в маршрутной карте должАо отражать полный объем

работы (например, отрезание венца шестерни прямого зацепле-

ния). Заканчивается заполнение маршрутной карты МК после

составления всех операционных карт, определения по всем опе-

рациям подготовительно-заключительного и штучного времени.

Операционные карты

О/С

составляются на все операции в по-

следовательности, указанной в маршрутной карте

242

Операция расчленяется на переходы. Содержание перехода

олжно>,быть

выражено в повелительном наклонении.

В наименовании переходов точно указывается способ установ-

ки и крепления детали (например, установить деталь в трехку-

дачковый

патрон с сырыми кулачками), производимая при пере-

ходе работа с указанием номера поверхности обработки (напри-

мер, расточить гнездо на длине / мм, перевернуть деталь и снять

фаску).

Размеры обработки указываются на эскизе.

По каждому переходу указываются вспомогательные, режущие,

рабочие и измерительные инструменты и их заводской код; рас-

четные данные, т. е. диаметр обработки или рабочий ход; длина

или ширина обработки, припуск

v

на обработку (общая толщина

наплавки),

глубина резания и т. д. На карте эскизов

КЭ

по каж-

дому переходу показывается номер поверхности в кружочке

6—

8 мм.

Режим обработки и время по каждому переходу определяют

и заносят в операционную карту при техническом нормировании

операции (см. раздел V).

6. Выбор технологического оборудования

Выбор технологического оборудования основывается на анали-

зе затрат на реализацию технологического процесса в установлен-

ный промежуток времени при заданном качестве восстановления

деталей.

Анализ затрат предусматривает:

сравнение вариантов оборудования, отвечающих одинаковым

требованиям и обеспечивающих решение одинаковых задач в

конкретных производственных условиях;

выбор вариантов, основывающийся на использовании следу-

ющей информации: плана развития предприятия; технических

требований к изделию; количества и сроков восстановления изде-

лия; затрат на приобретение технологического оборудования и его

эксплуатацию; учет требований техники безопасности и промыш-

ленной санитарии.

Выбор технологического оборудования должен начинаться с

анализа формирования типовых поверхностей деталей и сбороч-

ных единиц и отдельных методов их обработки для определения

наиболее эффективных методов обработки исходя из

назначения

и параметров изделия.

При выборе наиболее эффективных методов обработки изно-

шенных поверхностей деталей необходимо:

дать классификацию типовых повреждаемых поверхностей де-

талей и выявить конструктивно-технологически подобные поверх-

ности;

выявить конкурирующие методы обработки поврежденных по-

верхностей;

назначить систему показателей, оценивающих эффективность

использования каждого из методов;

243

наложить ограничения на области применения рассматрива-

емых методов обработки в зависимости от конструктивно-техно-

логических особенностей восстанавливаемой детали, технических

требований к уровню восстановления функциональных свойств

детали, технико-экономических показателей конкурирующих ме-

тодов обработки.

Результаты анализа должны быть представлены в виде от-

ношений основных времен; отношений штучных времен; отно-

шений приведенных затрат на выполнение работ различными ме-

тодами. Лучшим вариантом считается тот, значения показателей

которого минимальные.

Выбор оборудования производят по главному параметру, яв-

ляющемуся наиболее показательным для выбираемого

оборудо-

вания, т. е. в наибольшей степени выявляющему его функцио-

нальное значение и технические возможности.

Физическая величина, характеризующая главный

параметр,

устанавливает взаимосвязь оборудования с размером обрабаты-

ваемого на нем изделия.

Выбор вариантов оборудования, характеризующихся сте-

пенью механизации и автоматизации, должен производиться ис-

ходя из следующих условий:

приведенные затраты на выполнение технологического про-

цесса минимальные;

период окупаемости оборудования при его механизации и ав-

томатизации минимальный.

Годовая потребность в оборудовании определяется из годо-

вого объема работ, устанавливаемого статистическим анализом

затрат средств и времени на обработку изделия.

Годовые приведенные затраты на использование оборудова-

ния определяются размерами затрат на его эксплуатацию и из-

готовление. Затраты на эксплуатацию и изготовление должны

характеризовать оборудование, классифицированное по произво-

дительности и точности, одного и того же функционального на-

значения и года освоения производством.

Производительность оборудования необходимо определять пу-

тем анализа времени на обработку изделия заданного качества.

7. Выбор технологической оснастки

При выборе технологической оснастки осуществляется следу-

ющий комплекс работ:

проводится анализ конструктивных характеристик детали

(габаритные

размеры,

материал, точность и т. д.), а также ор-

ганизационных и технологических условий восстановления дета-

ли (схема базирования и фиксации детали, вид технологической

операции, организационная форма процесса

восстановления);

проводится группирование технологических операций для опре-

деления наиболее приемлемой системы технологической оснастки

и повышения коэффициентов использования

оснастки

4

.

244

Группирование технологических операций проводят исходя из

эксплуатационных

характеристик систем оснастки, к которым от-

носятся определяемые конструкции. Группирование технологиче-

ских операций производится с учетом обеспечения рациональной

загрузки каждой конструкции оснастки и на основе анализа

объемов выпуска изделий на заданный период (партионность и

периодичность запусков, суммарная трудоемкость сгруппирован-

ных на конструкцию оснастки технологических

операций).;

устанавливается принадлежность выбираемых конструкций

оснастки к системам оснастки. К системам технологической ос-

настки следует относить системы: неразборной специальной ос-

настки

(НСО),

универсально-наладочной оснастки (УНО), уни-

версально-сборочной оснастки (УСО), сборно-разборной оснаст-

ки (СРО), универсально-безналадочной оснастки

(УБО),

специ-

ализированной наладочной оснастки

(СНО).

Система формируется комплексами технологической оснаст-

ки, предназначенными для выполнения различных видов работ.

Принадлежность выбираемых конструкций к системам оснастки

устанавливается с учетом следующих планово-экономических и

организационных требований производства: плановые сроки и

трудоемкость освоения выпуска изделий, планируемая продолжи-

тельность выпуска изделия, организационные формы производст-

ва в периоды освоения и выпуска;

определяются

исходные

требования к технологической ос-

настке;

отбираются конструкции оснастки, соответствующие установ-

ленным требованиям или выдаются задания на разработку и

изготовление технологической оснастки в случае ее отсутствия в

имеющейся номенклатуре.

Конструкции оснастки следует определять с учетом стандарт-

ных и типовых решений для данного вида технологических опе-

раций на основе габаритных размеров изделий, вида заготовки,

характеристики материала изделия, точности параметров и кон-

структивных характеристик поверхностей изделия, влияющих на

конструкцию оснастки, технологических схем базирования и

фиксации изделий, характеристик оборудования, объемов произ-

водства.

При технико-экономическом обосновании выбора систем тех-

нологической оснастки рассчитывают следующие показатели:

коэффициент загрузки единицы технологической оснастки;

затраты на оснащение технологических операций.

Коэффициент загрузки единицы технологической оснастки вы-

числяют по формуле

k

3

=

Т

-^

- (IV.2.4)

У

Ф

Где

^шт

— штучно-калькуляционное время выполнения технологической операции;

N — планируемая месячная программа на единицу

ойнастки

(количество пов-

торов операций);

ф — располагаемый месячный фонд времени работы оснастки (станка).

245

Затраты на оснащение технологической операции на анали-

зируемый период производства изделия универсальной наладоч-

'ной

оснасткой или специализированной наладочной оснасткой вы-

числяют по формуле

*сно —

у

*

*

у

~гт

где С

н

— себестоимость изготовления сменной части (наладки);

С

у

— затраты на установки (наладки);

Я

у

— число установок в анализируемый период (число запусков);

сно

—

амортизационные

отчисления за постоянную

часть;

/7

0

— число наладок, закрепленных за постоянной частью (число оснащаемых

операций).

Глава 3

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ

1. Исходные данные

Исходными данными для разработки технологического процес-

са сборки являются:

количество ремонтируемых автомобилей или их составных

частей;

сборочные чертежи автомобиля, составных частей, каталоги

и спецификации деталей, входящих в узлы;

технические условия на сборку и испытания изделия, техно-

логические инструкции на подбор деталей, контроль и регули-.

•ровку сопряжений и сборочных единиц;

сведения об изменении в эксплуатации размеров рабочих по-

верхностей сопрягаемых деталей;

образец собираемого изделия;

каталоги и справочники по используемому при сборке обору-

дованию и технологической оснастке.

При проектировании технологического процесса сборки необ-

ходимо учитывать рекомендации ГОСТ

14.301—73,

регламенти-

рующего следующий порядок разработки:

произвести технологический анализ сборочного чертежа и

разбивку изделия на сборочные единицы;

составить комплектовочную карту;

провести размерный анализ основных сопряжений и выбрать

методы сборки и их сочетаний с учетом специфики ремонтного

производства;

разработать технологические инструкции на сборку соедине-

ний, сборочных единиц,

контроль,

регулировку и

испытания•сбо-

рочных единиц и изделия;

246

I

?-?>

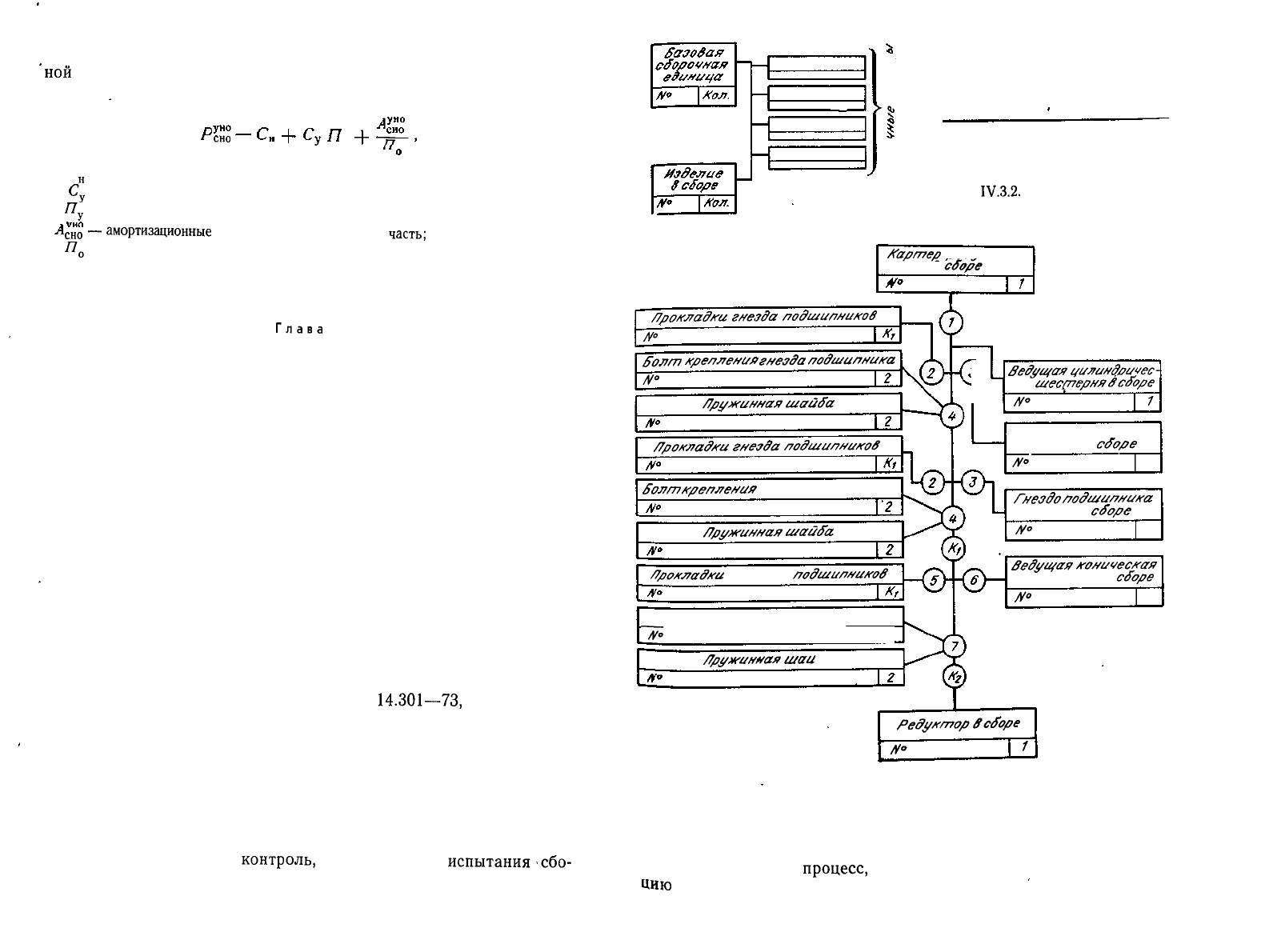

I

Рис. IV.3.1. Схема сборочных

единиц

Рис.

IV.3.2.

Укрупненная схема

сборки редуктора заднего моста

/Сартер

редуктора

в сборе

/7рокладки

гнезда

подшипников

/У"

6~олт

крепления

гнезда

подшипника

/V"

Лрцжинная

шайба

/7рокладки

гнезда

подшипников

болт

крепления

гнезда подшипника

Лружинная

шаио~а.

прокладки,

картера

подшипников

ffosrm крепления картера подшипника

~J*° I 2

Яружинмая

и/аи

fa

p

L

ведущая

цилиндричес-

кая

шесп?ерня

вскоре

„0

^

Гнездо подшипника

правое

ff

cffope

/V°

1

Гнездо

подшипника

левое

0

со~оре

#0

1

Зедушая

коническая

шестерня

в

cffope

Л?°

1

Ре&уктор

вскоре

#°

'

разработать схемы технологического процесса сборки изделия

и сборочных единиц; '

определить состав и рациональную последовательность техно-

логических и контрольных операций;

пронормировать

процесс,

определить профессии и квалифика-

цию

исполнителей;

247

определить характеристики технологического процесса сбор-

ки и выбрать организационные формы сборки;

определить и выбрать технологическое оборудование и ос-

настку;

выбрать состав и количество подъемно-транспортного обору-

дования и разработать операции перемещения автомобиля и его

составных частей;

составить планировку участка сборки;

произвести технико-экономический анализ и обоснование при-

нятого варианта сборки;

оформить технологическую документацию: карту технологи-

ческого процесса, маршрутную карту, операционные карты, кар-

ты эскизов, карты технического контроля, технологические инст-

рукции, комплектовочные карты, карты технологического про-

цесса перемещения сборочных единиц и другие в соответствии с

ГОСТ

3.1102-74,

ГОСТ

3.1104-74,

ГОСТ

3.1105-74,

ГОСТ

3.1407—74,

ГОСТ

3.1502—74,

ГОСТ

3.1602—74.

2. Схема технологического процесса сборки

Схема сборки представляет собой графическое изображение

технологического процесса сборки, иллюстрирующее состав

час-

тей изделия и последовательность их установки в процессе сбор-

ки, и служит для наглядного представления о процессе и для

его ускорения.

Составление схемы сборки начинают с изображения базовой

детали (базовой сборочной единицы), а затем наносят составные

части изделия в установленной последовательности.

Базовой деталью (сборочной единицей) называют деталь

(сборочную единицу), с которой начинается технологический

процесс сборки изделия соединения всех остальных деталей (уз-

лов,

механизмов,

агрегатов), входящих в собираемое изделие.

Различают две схемы сборки:

схему сборочных единиц (рис. IV.3.1) и укрупненную схему

сборки (рис. IV.3.2).

Глава

4

ВОССТАНОВЛЕНИЕ ОСНОВНЫХ ДЕТАЛЕЙ ДВИГАТЕЛЕЙ

*

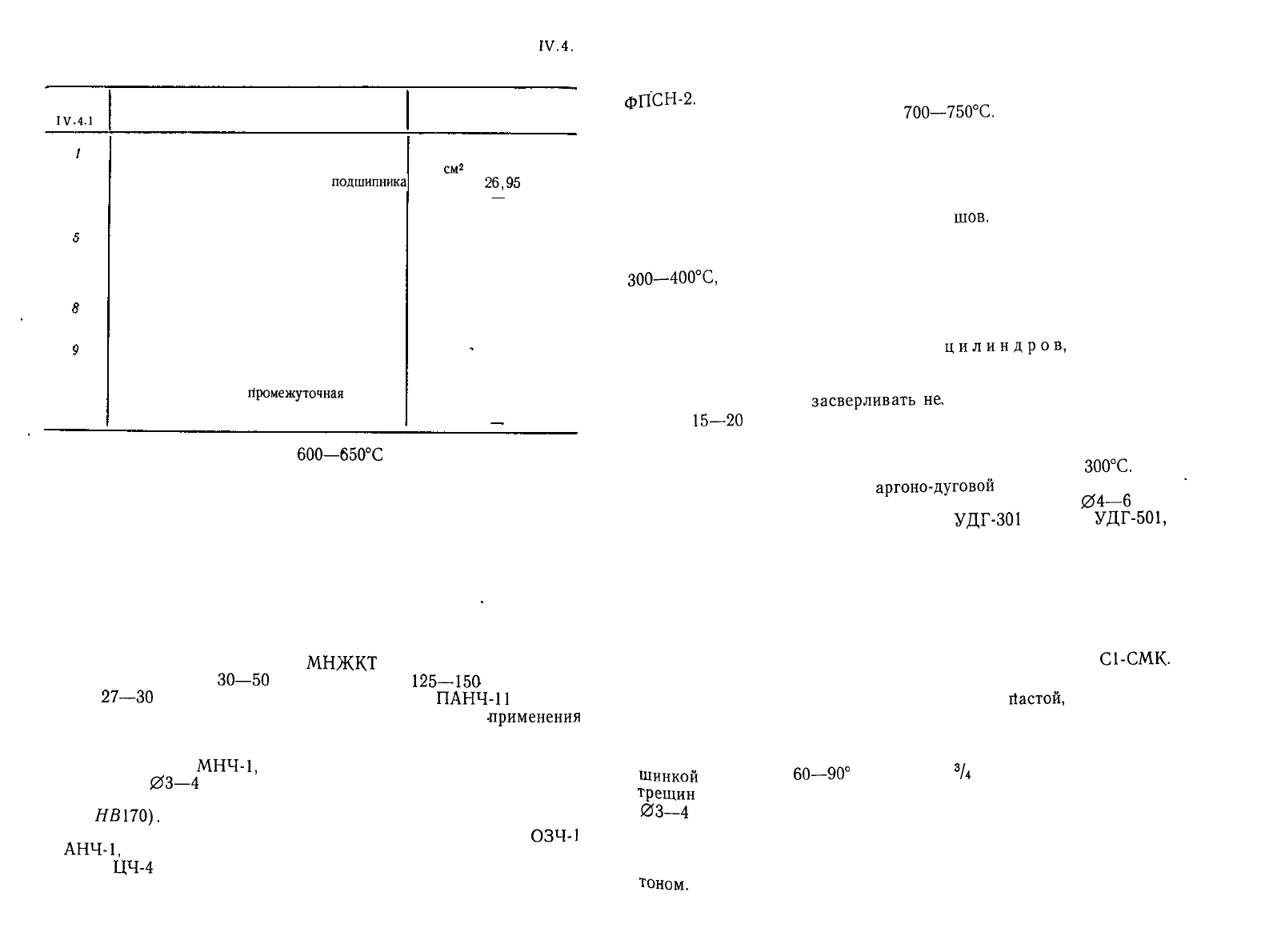

1. Блоки цилиндров

Блоки цилиндров (рис. IV.4.1) относятся к классу корпусных

деталей. Их изготавливают у двигателей

ЗИЛ-130

из серого чу-

гуна СЧ № 3,

НВ

170—229,

ЗМЗ-53 — из алюминиевого сплава

ДЛ4

(крышки коренных подшипников из ковкого чугуна

КЧ

35-10), двигателя ЯМЗ-236 — из легированного чугуна,

НВ

170-241.

248

Рис.

IV.4.1.

Основные дефекты блока цилиндров двигателя

ЗИЛ-130

Основные дефекты блоков цилиндров двигателя

ЗИЛ-130

приведены в табл.

IV.4.1.*

Трещины

на чугунном блоке цилиндров зава-

РИвают или заделывают эпоксидными пастами. Перед сваркой

концы

трещины засверливают сверлом 5 мм и затем разделывают

п

о

всей длине при помощи шлифовального

круга,

установленно-

г

о

на пневматической или электрической шлифовальной машинке

П

°Д

углом

90—120°

на

4

/s

толщины стенки. Заварку ведут после

В этой таблице и далее сведения относятся к автомобилю

ЗИЛ-130.

249

Таблица

IV.4.

Дефекты блока цилиндров двигателя

Позиция

на

рис.

IV.4.1

2

3

4

6

7

Дефекты

Пробоины на стенках рубашки охлажде-

ния или картера

Износ торцов 1-го коренного

подшипника]

Трещины и отколы всех видов

Износ нижнего посадочного отверстия

под гильзу

Износ верхнего посадочного отверстия

под гильзу

Износ отверстий под толкатели

Износ отверстий во втулках под опорные

шейки распределительного вала

Износ гнезд вкладышей коренных под-

шипников

Несоосность тех же гнезд

Износ отверстий под втулки распредели-

тельного вала:

передняя и

йромежуточная

задняя

Повреждения резьбы

Размеры, допустимые без

ремонта, мм

При пробоинах более

150

см

2

браковать

26,95

122,09

125,11

25,04 "

В пределах размера

по рабочему чертежу

79,54

'

0,05

55,56

49,56

нагрева блока до температуры

600—650°С

ацетилено-кислородным

пламенем горелкой с мундштуком № 3, используя чугунные прут-

ки 05 мм и флюс — буру. Шов должен выступать над поверхно-

стью основного металла не более чем на 1,5 мм; раковины и

шлаковые включения не допускаются. При охлаждении блока до

450°С сварку останавливают и его вновь нагревают до заданной

температуры.

По окончании сварки блок медленно охлаждают вместе с

печью или в термостате.

Сварку можно вести и без предварительного подогрева. В

этом случае применяют электродуговую сварку постоянным то-

ком обратной полярности в среде аргона на полуавтомате

А-547Р (электродная проволока

МНЖКТ

01,2 мм, давление арго-

на у сварочной дуги

30—50

кПа, сила тока

125—150-

А, напря-

жение

27—30

В). При применении электродов

ПАНЧ-11

полуав-

томатическую сварку можно производить также без

-применения

защитного газа.

Трещины без предварительного нагрева блока можно завари-

вать электродами

МНЧ-1,

состоящими из проволоки монель и

константана

03—4

мм,

покрытой фтористо-кальциевой обмазкой

(сила тока 130 А, напряжение 70 В, твердость наплавленного ме-

талла

ЯВ170).

Сварочный шов получается плотным и хорошо

обрабатываемым. Рекомендуется применение электродов

ОЗЧ-1

и

АНЧ-1,

но обработка их шва более затруднительна. Электроды

ЦЧ-3 и

ЦЧ-4

применяются для заварки трещин без последующей

обработки.

250

Трещины, проходящие через перемычки между верхними поса-

дочными поясками под гильзы цилиндров, ремонтируют пайкой-

сваркой припоем ЛОМНА 49-1-10-02 с использованием флюса

фПСН-2.

При этом применяют газовую сварку. Температура на-

грева кромок шва не превышает

700—750°С.

Это снижает опас-

ность отбела и образование трещин, повышает производитель-

ность процесса по сравнению со сваркой с предварительным по-

догревом детали, сохраняет геометрические размеры элементов

детали, прочность шва на разрыв не менее 300 МПа. Этот способ

рекомендуется к применению при необходимости иметь прочный,

герметичный и хорошо обрабатываемый

шов.

Технологический процесс пайки-сварки: разделка и обезжири-

вание трещины, нагрев разделанной трещины до температуры

300—400°С,

нанесение и расплавление флюса с последующим

равномерным распределением по разделке, расплавление конца

прутка и заполнение шва припоем, проковка шва после его за-

твердевания медным молотком.

Заварка трещин в блоках

цилиндров,

отлитых

из алюминиевых сплавов, имеет свои особенности: же-

лательно, чтобы трещина находилась в горизонтальном положе-

нии, концы трещины

засверливать

не,

надо, разделку и зону ши-

риной

15—20

мм необходимо зачистить до металлического блес-

ка и затем место прохождения трещины простучать легкими уда-

рами молотка. Перед заваркой производят местный нагрев зоны

трещины пламенем газовой горелки до температуры

300°С.

За-

варку трещины осуществляют

аргоно-дутовой

сваркой с присадоч-

ной

проволокой

из

алюминиевого сплава марки

АК

04—6

мм.

Сварка осуществляется на установках

УДГ-301

или

УДГ-501,

предназначенных для проведения аргоно-дуговой сварки на пе-

ременном токе. Для закрепления вольфрамового электрода, под-

вода к нему сварочного тока и подачи в зону дуги защитного га-

за служат горелки ГРАД-200 или ГРАД-400. После сварки блок

цилиндров медленно охлаждают, прикрыв нагретое место листо-

вым асбестом. Сварной шов зачищают от наплывов металла и

окислов заподлицо с плоскостью основного металла шлифоваль-

ной машинкой с кругом диаметром 50 мм марки Э24-36

С1-СМК.

Затем блок испытывают на герметичность под давлением 0,5 МПа.

Трещины можно заделывать и эпоксидной

пастой,

если они не

проходят через поверхности, несущие нагрузки, по следующей

технологии: поверхность вокруг трещины обрабатывают косточ-

ковой крошкой, а саму трещину разделывают шлифовальной ма-

Шинкой

под

углом

60—90°

на

глубину

3

/

4

толщины стенки. Концы

трещин

на блоках, отлитых из чугуна, засверливают сверлом

03—4

мм и в

полученные отверстия забивают заглушки

из

мед-

Ной или алюминиевой проволоки.

В зоне вокруг трещины шириной 30 мм создают шероховатость

Дробеструйной обработкой или насечкой и обезжиривают ее аце-

тоном.

251

На сухую поверхность наносят первый слой пасты толщиной

до 1 мм, резко перемещая шпатель по поверхности металла. За-

тем наносят второй слой пасты толщиной не менее 2 мм, плавно

перемещая шпатель по первому слою. Общая толщина слоя па-

сты по всей

поверхности

3—4

мм. Блок помещают в сушильный

шкаф, где при температуре

100°С

его выдерживают около 1 ч,

обеспечивая при этом отверждение эпоксидной пасты. После от-

верждения подтеки пасты

срубают,

неровности обрабатывают

шлифовальным кругом.

Пробоины

ремонтируют наложением заплат. На зачищен-

ные и обезжиренные края пробоины наносят пасту, на которую

накладывают заплату из стеклоткани толщиной 0,3 мм и при-

катывают роликом. Заплата должна перекрывать пробоину со

всех сторон на

15—20

мм. Затем на заплату и поверхность блока

вокруг заплаты наносят второй слой пасты и накладывают вто-

рую заплату так,

чтрбы

она перекрывала первую на

10—15

мм

со всех сторон. В таком порядке накладывают

<до

восьми слоев

стеклоткани. Каждый слой прокатывают роликом. Последний

слой покрывают полностью пастой.

Пррбоины

в блоках можно

устранять также приваркой металлических заплат.

Изношенные гнезда

вкладышей

коренных

под-

шипников восстанавливаются расточкой их под размер рабо-

чего чертежа на станке

Р-135

одновременно с растачиванием

втулок распределительного вала.

Перед расточкой гнезд крышки коренных подшипников сни-

мают и маркируют, затем их

привалочные

плоскости фрезеруют

или шлифуют на величину

0,7—0,8

мм, устанавливают на место,

затягивают болты (момент

110—130

Н-м)

и растачивают бор-

штангой за один проход, обеспечивая шероховатость поверхности

по 8-му классу

(/?

а

==0,63-=-0,50).

Для устранения этого дефекта

заводами автопромышленности, по рекомендации НАМИ, выпу-

щена опытная партия ремонтных вкладышей с увеличенным раз-

мером наружной поверхности на

0,5

и 1,0 мм, которые после ус-

пешных испытаний будут внедрены в производство.

Гнезда под вкладыши коренных подшипников можно восста-

навливать также плазменным напылением по следующей техно-

логии: перед нанесением покрытия растачивают гнезда под уве-

личенный размер для получения толщины покрытия

0,7—1,0

Мм,

обезжиривают, закрывают отверстия масляных каналов асбесто-

выми пробками и подвергают дробеструйной обработке дробью

ДЧК-1,5.

Для нанесения покрытия применяется стальной поро-

шок марки ПЖ-5М с присадкой в качестве легирующих добавок

порошков алюминия

АКП

и никеля

1—2%.

В качестве плазмо-

образующего и транспортирующего газа применяют азот. Напы-

ление производят при следующем режиме: расход плазмообра-

зующего газа

20—25

л/мин, сила тока

325—350

А, дистанция на-

пыления

145—155

мм. Затем гнезда растачивают под размер ра-

бочего чертежа (резец

Т15К.6,

частота вращения борштанги

200—250

об/мин, подача 0,05 мм/об, толщина снимаемого слоя за

252

один проход не более 0,5

мм).

Рассматриваемая технология обес-

печивает

также устранение несоосности гнезд коренных подшип-

ников.

Изношенные отверстия под толкатели восстанавли-

вают ' развертыванием под один из ремонтных размеров

(025.2+

0

'

023

или

25,8+°'

023

мм) на радиально-сверлильном станке.

Блок цилиндров устанавливают под углом 45° на приспособлении,

используя в качестве

базы"

привалочную

плоскость и технологи-

ческие отверстия

016,0+°'

027

мм, затем с той же установки сни-

мают фаску 1,5X45°.

При износе отверстий под толкатели диаметром более 25,8 мм

их восстанавливают постановкой ДРД (дополнительная ремонт-

ная

деталь):

отверстия развертывают

до

030,0+°'

045

мм,

снимают

фаски

0,5X45°,

запрессовывают втулки, совместив масляные от-

верстия во втулке и блоке, и развертывают втулки под размер

рабочего чертежа.

Изношенные отверстия под втулки

распредели-

тельного вала восстанавливают расточкой на станке Р-135

под один из двух ремонтных размеров с интервалом 0,25 мм. Ше-

роховатость поверхности после расточки должна соответствовать

7а классу

(^

а

=

1,25ч-1,0).

Затем запрессовывают втулки и рас-

тачивают их на станке после установки резцов на борштанге на

размер по рабочему чертежу или один из пяти ремонтных раз-

меров.

При запрессовке втулок необходимо обеспечить совпадение

масляных отверстий в блоке и втулках. Для средней втулки

допускается перекрытие не более половины диаметра канала.

Изношенные

торцы

крышки

первого коренного

подшипника восстанавливают наплавкой сплавом ЛОМНА

с последующей обработкой под размер рабочего чертежа.

Поврежденные

резьбы

восстанавливают постановкой ввер-

тышей

или заваркой с последующим сверлением отверстий и на-

резанием резьбы.

После ремонта блок цилиндров должен отвечать следующим

техническим требованиям:

при испытании на герметичность водой под давлением не ме-

нее 0,4

МП

а подтекание воды не допускается;

крышки коренных подшипников и картер сцепления не дол-

жны разукомплектовываться с блоком цилиндров;

неперпендикулярность осей поверхностей А и Б (см. рис.

IV.4.1)

относительно оси поверхности Г и оси поверхности В от-

носительно поверхности Ж должна быть не более 0,090 мм на

Длине 100 мм;

неперпендикулярность общей оси отверстий под привод

рас-

пределителя относительно оси поверхности Г должна быть не бо-

лее 0,075 мм на длине 100 мм;

несоосность поверхностей Ж должна быть не более 0,030 мм,

а поверхностей Г не более 0,050 мм на длине блока цилиндров;

торцовое биение поверхностей Д и Е относительно оси край-

них поверхностей Г не должно быть более 0,055 мм;

расстояние между осями поверхностей Г

и

Ж, замеренное по

переднему торцу, должно быть в пределах 130,216±0,025 мм.

2. Гильзы цилиндров

Гильзы цилиндров (рис.

IV.4.2)

изготавливают у двигателей

ЗИЛ-130

из серого чугуна СЧ

18-36,

НВ

179—229,

у ЗМЗ-53 из

чугуна СЧ22-44, у ЯМЗ из специального чугуна,

ИКС

42—50.

Гильзы цилиндров ЗИЛ и ЗМЗ имеют в верхней части малые

вставные гильзы, изготовленные из легированного

чугуна,

НВ

156—197.

Основные дефекты гильз цилиндров приведены в табл. IV.4.2.

Износ отверстия под поршень устраняется расточкой

его с последующим хонингованием под один из трех ремонтных

размеров (0,5; 1,0; 1,5). Расточка осуществляется на алмазно-

расточных станках

2А78

резцами, оснащенными пластинками

ВКб

с подачей 0,14 мм/об и скоростью резания около 100 м/мин. На

столе станка гильза закрепляется в специальном приспособле-

нии. Затем отверстие предварительно и окончательно хонингуют

на

хонинговальных

станках

ЗГ833.

"

Предварительное (черновое) хонингование ведут

брусками'

К310

СТ1К

или алмазными брусками АС6М1

100%-ной

концент-

рации с содержанием алмазов в бруске 3,5 карата при режиме:

окружная скорость

60—80

м/мин, возвратно-поступательная ско-

рость

15—£5

м/мин, давление на бруски

0,5—1,0

МПа,

смазочно-'

охлаждающая жидкость (СОЖ) керосин, припуск на хонинго-

вание 0,050 мм.

Окончательное (чистовое) хонингование ведут брусками

КЗМ20СМ1К

или алмазными брусками АСМ20М1 100%-ной кон-

центрации с тем же содержанием алмазов.

Режимы обработки

те*же,

кроме давления на бруски

0,3—0,5

МПа, СОЖ — смесь керосина и индустриального масла 20 в со-

отношении 1:1, припуск на хонингование 0,010 мм.

Замена абразивного инстру-

мента алмазным при хонингова-

нии

пoзвoляef

повысить стой-

кость брусков при предвари-

тельном хонинговании в 190 раз,

при окончательном — в 90 раз;

шероховатость поверхности по-

вышается, значительно увеличи-

вается ресурс сопряжения гиль-

за — поршень.

Для улучшения качества об-

работки зеркала гильзы цилинд-

Рис. IV.4.2. Основные дефекты гиль-

Р

ов

авторемонтные предприятия,

зы

цилиндров двигателя ЗИЛ-130 по рекомендациям завода-изго-

254

Таблица

IV.4.2

Дефекты гильзы цилиндров

^

7

<^

7

Т'

V

LuJ

и

Д

/

Г

\

f

Износ или задиры отверстия под поршень

Износ нижнего посадочного пояска

Износ верхнего посадочного пояска

Размеры,

допустимые

без ремонта, мм

100,060

122,940

124,940

товителя, переходят на «эластичное хонингование». Этот процесс

заключается в том, что хонингование ведется тремя операциями

алмазными брусками на эластичной основе. Основные параметры

процесса следующие: частота вращения хонинговальной головки

на первой, второй и третьей операциях соответственно 120, 160

и 240 об/мин; число двойных ходов при всех трех операциях

60 ход/мин; давление брусков 1,5; 1,2 и 1,0 МПа; марки алмаз-

ных брусков соответственно

АСВ80/63,

АСМ60/40 и АСО80/63

при их размере 12X80X5X3 мм на

первой

и второй операциях

и 12X100x6X3 мм на третьей операции; время

хонингования

соответственно

40—45,

20—25

и

15с;

получаемая шероховатость

поверхности

Я

а

=0,8;

Я

а

=

0,63 и

R

A

—0,25.

После окончательного хонингования определяют размерную

группу отверстия под поршень и буквенное ее обозначение вы-

бивают на верхнем торце гильзы. Размеры отверстий гильз под

поршень, устанавливаемые на один двигатель, должны быть оди-

наковыми.

Для улучшения приработки сопряжения

поршень—отверстие

гильзы, увеличения их

ресурса,

применяют тонкое пластическое

деформирование рабочей поверхности гильзы способом вибраци-

онного обкатывания шариковой раскаткой.

Коррозионный износ и

Деформации поясков

гильзы восстанавливают спосо-

бом осталивания с последующей .

обработкой под размер рабочего

чертежа.

После ремонта гильзы ци-

линдров должны отвечать следу-

ющим техническим требовани-

ям:

нецилиндричность поверхно-

стей

Л,

£ и В (см. рисунок

IV. 4,2) должна быть не более

0,02

мм;

радиальное биение поверхно-

стей

£ и В относительно

поверх-

ности Л должно быть не более

Г

Рис. IV.4.3. Основные дефекты шату-

на двигателя

ЗИЛ-130

255

0,085 мм, при этом непараллельность осей этих поверхностей —

не более 0,035 мм;

шероховатость поверхности А должна соответствовать 9а

классу

(Д

а

=

0,32-ьО,25),

а поверхностей Б

и

В — 7а классу

(Да

=l,25-i-1,0).

3. Шатуны

Шатуны (рис. IV.4.3) изготавливаются у двигателей

ЗИЛ-130

из стали 40Р,

НВ

217—248,

крышки — из стали 40, у ЗМЗ — из

стали 45Г2, НВ

228—269,

у ЯМЗ — из стали 40Х, НВ

228—269.

Основные дефекты шатунов приведены в табл.

IV.4.3.

Шатун и его крышка не должны разукомплектовываться; для

предотвращения этого их клеймят. Шатунные болты должны за-

тягиваться динамометрическим ключом (момент

70—80

Н-м).

Восстановление шатуна начинают с устранения изгиба и

скручивания. Правку шатуна производят под прессом.

Втулки верхней головки шатунов при капиталь-

ном ремонте заменяют новыми. Новую втулку запрессовывают

под прессом так, чтобы стык ее был расположен под углом 90°

к оси симметрии шатуна против часовой стрелки. Затем втулку

обрабатывают прошивкой

до

размера

027.500+

0

'

045

мм

(усилие

выпрессовки

после обработки должно быть не менее 6

кН),

свер-

лят отверстие для прохождения масла 05 мм, с двух сторон

снимают фаски 0,75X45° зенковкой диаметром 30 мм и

растачи-

вают втулку

до

размера

по

рабочему чертежу

(028,0

1о,'ооз

мм

)-

Расточку втулки производят на токарно-винторезном или спе-

циальном станке после установки шатуна в приспособление, ис-

пользуя как базу

ofeepcrae

в нижней головке, что обеспечивает

параллельность осей отверстий верхней и нижней головок ша-

туна.

Восстановленные шатуны сортируют на четыре размерные

группы по диаметру отверстия верхней головки при помощи пнев-

матических длиномеров. Стержни шатуна первой размерной

труп-

Таблица

IV.4.3

Дефекты шатуна

Позиция

на

рис.

IV.

4.3

1

2

3

4

5

Дефекты

Уменьшение расстояния между осями

верхней и нижней головок До

Изгиб или скручивание

Износ отверстия в нижней головке

Износ отверстия в верхней головке под

втулку

,

Износ отверстия во втулке верхней го-

ловки

Размеры, допустимые без

ремонта, мм

184,800

Изгиб 0,03, скручива-

ние 0,04 на длине 100 мм

69,512

29,530

28,007

256

п

ы

маркируют белым цветом, второй — зеленым, третьей — жел-

тым и четвертой — красным.

При износе отверстия в нижней головке плоскости

разъема шатуна и крышки фрезеруют, а затем отверстие раста-

чивают до размера по рабочему чертежу. Шатуны и крышки при

фрезеровании закрепляют в специальные приспособления. Обра-

ботку производят на вертикально-фрезерном станке, используя

торцовую фрезу 0160 мм с вставными ножами, изготовленными

из стали

Р18.

Толщина снимаемого слоя до 0,25 мм. При не-

больших износах отверстия в нижней головке (до 0,07 мм) торцы

крышки шлифуют на глубину

0,07—0,08

мм.

Площадки под гайки обрабатываются «как чисто» (до

размера не менее

ЗО.О

4

-

0

*

25

мм) на вертикально-сверлильном стан-

ке

2А125,

используя цековку 020 мм, а затем снимают фаску

1X45° зенковкой.

Замочные

пазы

под вкладыши углубляются дисковой .

фрезой 050 мм на горизонтально-фрезерном станке

6М80Г,

обес-

печивая ширину, глубину и расстояние от боковой поверхности

до паза по рабочему чертежу (ширина

5,0+°'

16

,

глубина 7,0 мм).

После сборки крышки нижней головки с телом шатуна и за-

тяжки гаек (соответствующим моментом) шатун устанавливают

в приспособление и растачивают отверстие на алмазно-расточном

станке 2А78, оставляя припуск на последующую обработку 0,01 —

0,03 мм и снимают с двух сторон фаски 0,5X45°. До размера по

рабочему чертежу

(069,50+°

°

12

мм) расточенное отверстие дово-

дят брусками из синтетических алмазов марок

АСМ28М1

и

АСМ40М1

на

вертикально-хонинговальных

станках ЗА833, • ис-

пользуя СОЖ, состоящую из 70% керосина и 30% веретенного

масла при частоте вращения головки

35—40

об/мин, скорости воз-

вратно-поступательного движения

8.—12

м/мин, давлении брус-

ков на обрабатываемую поверхность

0,3—0,6

МПа и продолжи-

тельности обработки

20—25с.

После обработки шатуны промывают в керосине и горячей

воде для удаления абразивных частиц, продувают сжатым воз-

духом и при необходимости прочищают боковые отверстия, че-

рез которые подается масло на поверхности гильз цилиндров.

После ремонта шатуны должны отвечать следующим техниче-

ским требованиям: нецилиндричность поверхности А (см.

рис. IV.4.3) должна быть не более 0,08 мм, неперпендикуляр-

ность поверхностей Б и Г относительно оси поверхности А дол-

жна быть не более 0,08 мм на длине 100 мм, шероховатость по-

верхностей Л и

£

должна соответствовать

86

классу

(Д

а

=0,50-=-

-т-0,40),

а поверхностей В и Г — 7а классу

(Д

а

=1,25-^1,0).

4. Коленчатые валы

Коленчатые валы (рис. IV.4.4) изготавливаются у двигателей

ЗИЛ-130

из стали 45, HRC

52—62,

у ЗМЗ-53 — из высокопроч-

ного чугуна, HRC около 50, у ЯМЗ — из стали 50, HRC

52-=-62.

9-5592 . ' 257