Клейнер Б.С., Тарасов В.В. Техническое обслуживание и ремонт автомобилей. Организация и управление

Подождите немного. Документ загружается.

Б.С.Клейнер

В.В.Тарасов

ТЕХНИЧЕСКОЕ

И РЕМОНТ

Организация

и

упри

Б.С.Клейнер

, В.В.Тарасов

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

И РЕМОНТ

АВТОМОБИЛЕЙ

Организация и управление

МОСКВА

"ТРАНСПОРТ"

1986

УДК

629.113.004

Клейнер Б.

С.,

Тарасов В. В. Техническое обслуживание и ремонт ав-

томобилей. Организация и управление. —

М.

Транспорт, 1986. 237 с.

Книга посвящена прикладным аспектам проблемы совершенствования

организации и управления внутрипроизводственными процессами на авто-

мобильном транспорте.

ОбобщенЬ

результаты исследований и внедрения

рекомендаций по созданию и развитию системы централизованного управ-

ления производством технического обслуживания и ремонта подвижного

состава автотранспортных предприятий и объединений. Рассмотрены

ос-

новные принципы и методы формирования производственной и

организа-

ционной структур технической службы, а также особенности функциониро-

вания элементов системы ЦУП.

Книга предназначена для инженерно-технических работников

автомо-

бильного транспорта. Может быть использована в качестве пособия при

проектировании автотранспортных предприятий и систем управления, под-

готовке специалистов автомобильного транспорта и повышении их квали-

фикации.

Ил. 49, табл. 14, форм 18, библ. 61 назв.

Рецензенты:

Г. И. Степанов, А.

К-

Дорофеюк

Заведующий редакцией В. И. Лапшин

Редактор Е. В. Софронов

К

3603030000-181

049(01)-86

163-86

g)

Издательство «Транспорт», 1986

ВВЕДЕНИЕ

Объективные преимущества автомобильного транспорта по

сравнению с такими массовыми видами транспорта, как железно-

дорожный и водный, определяют опережающие темпы его развития

и постоянное повышение удельного веса автотранспорта в грузо-

обороте и пассажирообороте страны. Относительно высокие темпы

роста грузовых и пассажирских автомобильных перевозок сохраня-

ются и на перспективу, о чем свидетельствуют намеченные на две-

надцатую пятилетку планы

развития

транспорта страны и предва-

рительная оценка роста перевозок различными видами транспорта

на последующие годы. При этом следует иметь в виду, что автомо-

бильный транспорт является самым трудоемким и фондоемким ви-

дом транспорта, а издержки народного хозяйства по нему вдвое

превосходят издержки народного хозяйства по всем другим видам

транспорта, вместе взятым. Так, затраты на автомобильные пере-

возки в стране уже превышают 40 млрд. руб.

В свете складывающейся демографической ситуации проблема

роста производительности труда актуальна для всех отраслей на-

родного хозяйства, однако наиболее острой она является на автомо-

бильном

транспорте, где каждый процент роста численности втрое

превосходит этот показатель для всех других видов транспорта и по

абсолютной величине уже превышает 100 тыс. чел. в год. При этом

значительное влияние на рост транспортных издержек и увеличение

численности работников автомобильного транспорта оказывает тех-

ническая служба автотранспортных предприятий (АТП) и объеди-

нений

(АТО).

В себестоимости автомобильных перевозок удельный

вес

затрат на техническое обслуживание (ТО) и текущий ремонт

(ТР) подвижного состава автотранспорта составляет

11—13%.

В целом по стране расходы АТП на ТО и ремонт автомобилей уже

превышают 4 млрд. руб. В то же время весьма существенной явля-

ется тенденция к непрерывному росту этих затрат, почти совпада-

ющая с общим ростом народнохозяйственных издержек по автомо-

бильному транспорту. Расходы АТП на поддержание автомобилей

в работоспособном состоянии, исключая расходы на заводской ка-

питальный ремонт

(К.Р),

возросли вдвое. Велики и трудовые затра-

ты. На каждые 100 водителей на АТП приходится 15 ремонтников;

причем это соотношение почти не изменилось за последние 10 лет.

,

В целом по стране в технических службах АТП занято более 1 млн.

ремонтных рабочих, т. е. больше, чем в основном производстве авто-

мобильной промышленности. Несмотря на это, в стране ежедневно

простаивают в ТО и ремонте около миллиона автомобилей.

Развитию технических служб АТП (АТО) уделяется в настоя-

щее время большое внимание, однако существенного повышения ее

эффективности удается достичь только в тех случаях, когда в общем

комплексе мероприятий значительное внимание уделяется совершен-

ствованию методов организации и управления производством.

Глава 1

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ОРГАНИЗАЦИИ

И УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ ТО И РЕМОНТА

1.1. ВЛИЯНИЕ УРОВНЯ ОРГАНИЗАЦИИ И УПРАВЛЕНИЯ

ПРОИЗВОДСТВОМ НА ЭФФЕКТИВНОСТЬ РАБОТЫ

ТЕХНИЧЕСКОЙ СЛУЖБЫ

Эффективность автомобильного транспорта во всех сферах его

деятельности во многом определяется уровнем технической

готов-

ности подвижного состава.

Техническая служба каждого

ДТП

и автомобильного транспор-

та в целом должна обеспечить перевозочный процесс необходи-

мым количеством подвижного состава в номенклатуре, заданной

службой организации перевозок.

Решение этой задачи зависит, во-первых, от

производственной

потенциальной возможности, т. е. от степени соответствия произ-

водственной мощности и ресурсного обеспечения перечню и объе-

мам операций, связанных с поддержанием работоспособности

подвижного состава, и, во-вторых, от интенсивности

использова-

'ния имеющихся производственных мощностей, материальных и тру-

довых ресурсов.

Указанные условия тесно взаимосвязаны и чем ниже уровень

производственной потенциальной возможности, тем выше должна

быть

интенсивность

использования имеющихся мощностей и ресур-

сов.

Между тем результаты исследований, проведенных Государст-

венным научно-исследовательским институтом автомобильного

транспорта (НИИАТ) и другими институтами и организациями, по-

казывают, что

внутрисменные

потери рабочего времени ремонтных

рабочих в среднем составляют около 40% и непроизводительные за-

траты времени около

,16%

[32].

На различных

ДТП

20—80%

рабочего времени не используется

из-за несовершенства методов планирования и нормирования работ,

управления производством, систем оплаты и стимулирования труда

рабочих.

Расчеты показывают, что ежедневно недоиспользуемый фонд ра-

бочего времени почти в 1,5 раза перекрывает нормативный дефицит

рабочих

и число водителей, участвующих в ТО и

ремонте,

вместе

взятых.

Подобное положение характерно для большинства предприятий

автотранспорта общего пользования. На ведомственном транспор-

те потери еще большие.

В этих условиях любые мероприятия, связанные с повышением

производительности труда ремонтников за время

оперативной

рабо-

ты (внедрение высокопроизводительного оборудования, оснастки,

инструмента и

др.),

не дают существенного эффекта, так как прак-

тически влияют только на использование рабочих в течение 44%

^времени

смены. Следовательно, только внедрение новых,

прогрес-"

сивных

методов организации и управления производством даст

возможность реализовать эти резервы и существенно повысить эф-

фективность работы технической службы. Не лучше дело обстоит

и с использованием имеющихся материальных ресурсов. При суще-

ствующем недостаточном обеспечении

ДТП

запасными частями

нередко имеются случаи нерационального их использования.

Дефицитные запасные части из-за отсутствия необходимой

информации у лиц, принимающих решение, зачастую выдаются на

автомобили, которые затем простаивают не один день по другим

причинам. В то же время простаивают автомобили, на

которых,

требуется замена только данных деталей. Кроме того, имеет место

нерациональное использование производственных площадей, что

происходит также из-за стихийного, нерегулируемого образования

«очередей» автомобилей по постам и отдельным исполнителям.

Таким образом, реализация значительной части имеющихся ре-

зервов не требует капитальных вложений и возможна за счет толь-

ко совершенствования методов организации и

управления

произ-

водством.

1.2. МЕТОДЫ ОРГАНИЗАЦИИ И УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

На автомобильном транспорте в течение длительного времени

основное внимание уделялось поиску более совершенных методов

организации производства и труда ремонтных рабочих. Вопросам

управления производством не уделялось необходимого внимания.

Это во многом обусловливалось небольшими размерами предприя-

тий и слабым развитием их производственной базы. К основным

методам организации производства относятся: организация спе-

циализированных и комплексных бригад,

агрегатно-участковый

и

агрегатно-зональный

методы.

Метод

специаш_зированных

бригад применяется в сравнитель-

но небольших

ДТП

и предусматривает создание бригад, специали-

зирующихся

по видам технических воздействий. На каждую брига-

ду в зависимости от объема работ планируются определенное коли-

чество рабочих и фонд заработной платы.

При организации производства методом специализированных

бригад одна группа (бригада) рабочих производит

ТО-1,

вторая

ТО-2,

третья

—

текущий ремонт автомобилей, четвертая ремонтиру-

ет агрегаты, снятые с автомобилей. Специализированные

бригады

состоят из рабочих различных профессий и квалификаций,

необхо-

димых для выполнения установленного комплекса работ по данному

»иду

воздействия. При этом специализированная бригада выполня-

ет

работу

по закрепленному за ней виду

воздействия,

как правило,

по всем

автомобилям

АТП.

Специализация бригад по видам воздействий способствует по-

вышению производительности труда рабочих и создает предпосыл-

ки для применения поточного метода организации технологического

процесса ТО,

позволяющего

максимально механизировать процесс.

Однако при такой организации производства в случае прежде-

временного

выхода агрегата или узла из строя практически сложно

установить виновника, так как один рабочий смазывает агрегат,

другой производит по нему крепежные работы, третий регулирует,

четвертый ремонтирует его на автомобиле и пятый ремонтирует аг-

регат, снятый с автомобиля.

Метод

комплексных

бригад характеризуется тем, что за опреде-

ленной группой автомобилей (например, за автоколонной, дизель-

ными или карбюраторными автомобилями, прицепами и полупри-

цепами) автотранспортного предприятия закрепляется комплекс-

ная бригада, выполняющая

ТО-1,

ТО-2 и текущий ремонт.

В состав комплексной бригады входят слесари-регулировщики,

слесари, электрики, смазчики, слесари-сборщики и рабочие других

профессий, необходимые для выполнения закрепленных за брига-

дой работ.

При организации производства методом комплексных бригад

.обезличка

ответственности за качество ТО и ремонта сохраняется.

Следовательно, сохраняются и все недостатки, присущие методу

специализированных бригад. Кроме того, при организации труда

методом комплексных бригад каждая бригада, как правило, имеет

•свои

рабочие места, посты для обслуживания и ремонта, свое обо-

рудование и инструменты, запас оборотных агрегатов и запасных

частей, что приводит к распылению материальных средств АТП и

осложняет руководство производством обслуживания и ремонта

автомобилей.

При этом методе организации производства возникают труд-

ности в регулировании загрузки отдельных исполнителей по раз-

личным комплексным бригадам, так как комплексные бригады за-

креплены за группами автомобилей (колоннами). Зачастую воз-

никают ситуации, когда рабочие одной комплексной бригады пере-

гружены, а другой недогружены, рядом простаивают автомобили,

но рабочие не заинтересованы в их выпуске на линию, так как они

закреплены за другой комплексной бригадой.

Сущность

агрегатнсы^часхшвого

метода заключается в том, что

все

работы по ТО и ремонту подвижного состава АТП распределя-

ются между производственными

участками,

ответственными за вы-

полнение всех работ ТО и ТР одного или нескольких агрегатов

Кузлов,

механизмов и систем) по всем автомобилям АТП

[3].

Мо-

ральная и материальная ответственность за качество ТО и ремон-

та закрепленных за участком агрегатов, узлов и систем при

дай-

ной форме организации производства становится конкретной.

Результаты работы производственного участка оцениваются по

средней периодичности ТР соответствующих агрегатов и по

вели*

чине простоев автомобилей по техническим неисправностям

агре-

гатов, закрепленных за участком.

Агрегатно-участковый метод, обладая определенными

преиму-

ществами по сравнению с ранее рассмотренными бригадными

фор-

мами организации труда рабочих, вместе с тем не лишен недостат-

ков.

Децентрализация производства при агрегатно-участковом

мето-

де затрудняет оперативное управление производством. Отсутствие

информации о ходе выполнения ремонтов в целом по автомобилю

не позволяет рационально использовать производственные площади

(посты обслуживания и ремонта), материальные и трудовые ресур-

сы. Так, например, при обслуживании автомобиля, у которого обна-

ружены одновременно неисправности по нескольким агрегатам, уз-

лам и системам, неизбежно его маневрирование по

специализиро^-

ванным постам различных производственных участков, что ведет к

увеличению времени нахождения автомобилей в ТО и ремонте.

Име«-

ют место скопление рабочих на одних автомобилях и излишние

про-

стои других автомобилей, требующих обслуживания.

Распределение автомобилей, поступающих на ТО и ремонт по

производственным участкам, не позволяет планировать время окон-

чания ремонта по всему автомобилю.

При

агрегатно-зональном

методе техническая служба строится

в соответствии с принципами агрегатно-участковой организации.

Но при этом число основных бригад рабочих соответствует числу

специализированных зон ТО-2 и ремонта.

В наиболее крупных АТП в дополнение к специализированным

по агрегатам бригадам организуется

небольшая

бригада рабочих

общепаркового назначения.

ТО-1 производится, как правило, на потоке и силами специали-

зированных по группам агрегатов бригад рабочих. В относительно

небольших АТП может организовываться отдельная специализиро-

ванная бригада рабочих по производству ТО-1.

Работы по ТО-2 производятся только в межсменное время

суток,

а по ремонтам — в несколько смен при переводе основной массы

ремонтов, связанных с простоем автомобилей на межсменное

время;.

Производство ТО-2 и сопутствующих ему ремонтов осуществляется

за несколько приемов-заездов. Эти заезды строго соответствуют

дням планового производства ТО.

В соответствии с числом плановых заездов на ТО-2 в АТП орга-

низуется несколько специализированных по агрегатам и системам

автомобиля зон ТО-2 и ремонта.

Все цехи, склады и прочие подсобные помещения, обслуживаю*

щие определенную зону, располагаются на территории

последней

или по возможности ближе к ней.

Основным преимуществом агрегатно-зонального метода являет-

ся то, что в этом случае облегчается возможность выполнения зна-

чительной части ремонтов и ТО-2 за межсменное время, сокращает-

ся время нахождения автомобилей в ТО и ремонте.

Однако

агрегатно-зональный

метод обладает практически всеми

недостатками, присущими агрегатно-участковому методу. Кроме

того, выполнение ТО-2 в несколько приемов-заездов приводит к то-

му, что в обороте

планирование

—

производство постоянно находит-

ся большое количество автомобилей, и эти процессы на крупных

АТП

становятся неуправляемыми.

Анализ показывает, что на автомобильном транспорте первые

попытки комплексно решить вопросы совершенствования организа-

ции и управления технической службой АТП нашли свое отражение

в разработанной НИИАТом агрегатно-участковой системе организа-

ции ТО и ремонта автомобилей. В ней

кроме

рекомендаций по ор-

ганизации производства даны также рекомендации по другим эле-

ментам: учету и анализу, диспетчеризации производственных про-

цессов,

материальному стимулированию, должностным обязаннос-

тям, которые были разработаны в соответствии с основными

принципами построения системы. Внедрение агрегатно-участковой

системы дало определенные положительные результаты. Однако,

как указано выше, наряду с положительными результатами в ходе

внедрения и работы автохозяйств по агрегатно-участковой системе,

выявился ряд значительных ее недостатков, вызванных: отсутстви-

ем лица, ответственного в целом за автомобиль при проведении его

обслуживания или ремонта; наличием фактически двойственного

оперативного подчинения рабочих, выделенных от участков для вы-

полнения ТО и ремонта; возникающими трудностями при перерас-

пределении работ, обеспечении очередности их выполнения, оказа-

нии взаимопомощи и т. д.; наличием у руководителей и рабочих

производственных участков больших непроизводительных затрат

времени на хождение, что

препятствует

эффективному управлению

производством.

В связи с этим появилась необходимость разработки и внедре-

ния более совершенных методов управления процессами ТО и ре-

монта подвижного состава на АТП.

1.3. ОБОСНОВАНИЕ НЕОБХОДИМОСТИ ЦЕНТРАЛИЗАЦИИ

УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ НА АВТОТРАНСПОРТНЫХ

ПРЕДПРИЯТИЯХ (АТП)

Для более глубокого рассмотрения технической службы опре-

делим основные понятия и принципы управления производственно-

экономическими объектами.

Техническая служба автомобильного транспорта, как и любой

производственно-экономический объект, представляет собой боль-

шую организационную систему, т. е. такую систему, обязательными

элементами которой как в органе управления, так и в управляе-

мых объектах являются люди.

Под управляемостью таких систем понимается совокупность их

свойств, обеспечивающих организационные возможности достиже-

ния цели функционирования объекта. Иными словами, проблема

управляемости

считается,решенной

только в том случае, когда

обеспечиваются все организационные управленческие возможности

для достижения цели функционирования объекта управления, в

частности, технической службы.

При функционировании производственно-экономического объ-

екта наряду с организационными возможностями существуют, ра-

зумеется, и технологические возможности достижения цели. При

разработке проектов вновь строящихся и реконструкции сущест-

вующих объектов основное внимание уделяется именно этой (тех-

нологической) стороне вопроса.

~~

В процессе проектирования рассчитываются площади, необхо-

димое количество оборудования, его производительность, количест-

во рабочих и т. д. К сожалению, проблеме управляемости при

этом почти не уделяется внимания. Зачастую считают, что в са-

мом процессе функционирования сформируется правильная систе-

ма управления, обеспечивающая требуемую степень управляемо-

сти. Подобное положение имеет место почти всегда. И лишь в

последнее время стали наблюдаться редкие исключения из этого

правила. Например, при проектировании Камского автомобильно-

го завода параллельно с технологией производства разрабатыва-

лись и проблемы управления. Автомобильный транспорт не явля-

ется в этом плане исключением. Чем объяснить такое положение?

По-видимому, существует целый ряд причин, обусловливающих

недостаточное внимание к вопросам управления производственно-

экономическими объектами. Назовем главные из них.

При сравнительно низких степенях концентрации и интенсивно-

сти производства вопросы управления, очевидно, не являлись

центральными. Но несмотря на то что развитие экономики нашей

страны повсеместно перешло от экстенсивного к интенсивному эта-

пу, ранее сложившаяся инерция мышления продолжает сказывать-

ся до сих

пор.

В настоящее время уже существуют достаточно надежные ме-

тоды расчета технологической стороны функционирования произ-

водственно-экономических объектов, а эффективные методы

обес-

печения

необходимой

управляемости практически отсутствуют.

Еще одна немаловажная причина подобного положения заклю-

чается в наших представлениях о том, что хорошо обученный

специалист той или иной отрасли может после приобретения доста-

точного опыта стать управляющим, руководителем, конструктором

системы управления *. Практический опыт убедительно показал не-

* Именно поэтому наши ВУЗы лишь в последние годы стали готовить

спе-

циалистов в области управления для соответствующих отраслей

народного

хо-

зяйства.

состоятельность такого мнения, однако его влияние все еще сказы-

вается.

До настоящего времени в литературе не

опубликованы

устояв-

шиеся, обязательные определения процесса управления производст-

венно-экономическими объектами и его составляющих. В связи с

этим

в настоящем разделе описываются основные положения идеи

управления. Под процессом управления понимается совокупность

целенаправленных действий, предназначенных для перевода управ-

ляемой системы из начального в заранее заданное конечное состоя-

ние. Для производственно-экономического объекта это определение

означает, что суть процесса управления состоит в том, чтобы за

счет правильно организованных действий перевести управляемый

объект из состояния, в котором он находился в начале планового

периода, в состояние, определяемое плановым заданием. Каждый

процесс управления состоит из трех этапов. Первый

этап

—

сбор

необходимых сведений и оценка на их основе состояния объекта и

внешней среды; его целью является обеспечение процесса управле-

ния необходимой информацией для принятия решений. Второй

этап

—

принятие управленческого решения и, наконец,

третий

—

обеспечение

адекватной реакции поведения участников производ-

ственно-экономического процесса.

Под обеспечением адекватной реакции участников производст-

венно-экономического процесса понимается создание таких усло-

вий на производстве, при которых принятое управленческое реше-

ние будет в точности выполнено. Смысл третьего этапа очевиден.

Предположим, что в результате реализации первого и второго эта-

пов принято правильное (оптимальное) управленческое решение.

Однако, если не будут предусмотрены меры, которые дадут

воз-

можность его выполнить, с одной стороны, а с

другой

—

обеспечат

точное его выполнение, то ценность даже оптимального решения

будет

невелика. Под мерами, которые дают возможность исполни-

телям выполнить принятое решение, понимается обеспечение про-

изводственного процесса всеми необходимыми ресурсами (обору-

дованием, инструментом, запасными частями, материалами и т.

п.).

Под мерами, которые вынуждают исполнителей точно выполнить

управленческое решение, понимается система контроля и стимулов

Кморальных

и

материальных),

согласовывающих интересы произ-

водственно-экономического объекта (исходя из которых принято уп-

равленческое решение) с интересами исполнителей — участников

.производственного

процесса.

Орган, обеспечивающий выполнение всех трех этапов процесса

управления, называется органом управления производственно-эко-

номическим объектом. Орган управления реализует (осуществляет)

свои функции, опираясь на производственную и организационную

структуру и способы функционирования объекта.

Организационная структура производственно-экономического

объекта

—

это совокупность подразделений объекта с зафиксиро-

ванной системой взаимоподчинения, закрепленной за ними ответст-

венностью (функциями) и способами оценки ее выполнения, а так-

10

же распределенными между ними правами, обеспечивающими воз»

можность выполнения закрепленной ответственности.

Кроме того, организационная структура включает в себя

сово-

купность экономических обратных связей, обеспечивающих адекват-

ную реакцию

подразделений

—

участников общего

производствен-

ного процесса. Организационная структура

производственно-эко-

номического объекта формируется под влиянием многих

факторов

и является «отражением» дерева целей, технологии и

производст-

венной структуры объекта. Поэтому синтезу организационной

структуры технической службы должны предшествовать исследо-

вание основных технологических процессов и дерева целей, а так-

же разработка экономически обоснованной производственной

структуры.

Под способами функционирования организационной структуры

производственно-экономического объекта понимается совокупность

правил, методов и алгоритмов, в соответствии с которыми элементы

(блоки) организационной структуры достигают выполнения закреп-

ленной за ними ответственности.

Все вышеизложенные методологические положения

позволяют

сделать вывод о том, что синтезировать, разработать систему управ-

ления производственно-экономическим

объектом

—

это значит ре*

шить следующие задачи:

сформировать его производственную структуру;

разработать организационную структуру;

предложить способы их функционирования;

построить систему информационного обеспечения.

v

Практическая реализация предложенных способов

функциони-

рования производственно-экономических объектов, как

правило,

требует переработки очень больших объемов данных, что невоз-

можно выполнить вручную. В связи с этим возникает задача

авто-

матизации значительной части процедур регистрации,

передачи;

обработки информации и принятия решений на базе

современныж

средств автоматики, телемеханики, связи и ЭВМ. Именно поэтому

для создания эффективной системы управления технической служ-

бы на автомобильном транспорте необходимо исследовать и

ре-

шить еще одну (пятую)

проблему

—

разработать методы автомати-

зации этих процедур и способы человеко-машинного общения в

процессе управления.

В настоящее время количество автомобилей на АТП достигает

500—1000

и более единиц. Технические службы этих

предприятий

(объединений),

обеспечивающих выполнение

внутрипроизводствен-

ных процессов *, становятся трудноуправляемыми, что отрицательно

сказывается на производительности труда и затратах на поддержа-

ние подвижного состава в технически исправном состоянии.

* Под внутрипроизводственными процессами в данном случае

понимаются

процессы ТО и ремонта подвижного состава, а также связанные с ними

вспоыо*

гательные процессы.

II

,

Исследования, проведенные в НИИАТе,

Главмосавтотрансе,

Московском автодорожном институте (МАДИ) и других организа-

циях, показали, что имеющиеся производственные ресурсы

(произ-

водственные площади, оборудование и инструменты, запасные ча-

сти и материалы) используются недостаточно эффективно. Это

приводит к невысокой технической готовности подвижного состава

при значительных трудовых и материальных затратах.

В традиционно сложившихся организационных структурах во-

просами управления процессами ТО и ремонта на АТП занимаются

все звенья технической службы — от бригадира до главного инже-

нера. При этом происходят переплетение функций отдельных испол-

нителей, дублирование, нечеткое разграничение обязанностей, от-

сутствие четкого определения объема информации, необходимой

каждому руководителю для принятия объективных решений. Эти

обстоятельства вызывают неравномерную и неэффективную загруз-

ку управляющего персонала, отвлечение руководителей для реше-

ния мелких вопросов, что приводит к непроизводительному исполь-

зованию рабочего времени.

По данным проведенных исследований

[32],

непроизводитель-

ные затраты и потери времени у ремонтных рабочих составляли в

среднем около 45% фонда рабочего времени, в том числе около

15% времени теряется из-за нерационального использования ин-

струмента и оборудования, 7%

—на

получение запасных частей и

материалов, а также на связанное с этим оформление документа-

ции. Около 25% времени терялось из-за отсутствия четкого плани-

рования и контроля работы производственных подразделений и от-

дельных исполнителей. Неправильное использование материальных

ресурсов происходит из-за нерегулируемых централизованно оче-

редей автомобилей по производственным постам, исполнителям, в

ожидании запасных частей и материалов.

Из числа автомобилей, ежедневно простаивающих на АТП, до

25% могли бы выйти на линию только при решении вопросов орга-

низации и управления производством без каких-либо дополнитель-

ных затрат труда и средств. Одна из основных причин такого поло-

жения—

возникновение противоречий между традиционными ме-

тодами управления и возросшими потребностями крупного произ-

водства.

Однако автоматизация управления при существующих его фор-

мах не даст ожидаемых результатов. Отечественный и зарубежный

опыт создания автоматизированных систем управления показывает,

что их внедрение в значительной мере

затруднено,

а иногда вообще

невозможно в условиях действующих методов организации и

форм'

управления производством. В связи с этим возникает необходимость

в разработке более совершенных методов управления процессом ТО

и ремонта

подвижного

состава на АТП и АТО.

Техническая служба систематически решает ряд вопросов пла-

нирования и управления производством, которые для удобства рас-

смотрения целесообразно свести к следующим четырем комплексам

взаимосвязанных задач.

12

1. Определение количества и конкретных номеров автомобилей,

планируемых к постановке на

ТО-1

и ТО-2, и фактически требую-

щихся объемов ремонтов.

2. Выработка стратегии пополнения запасов и распределение на-

личных запасных частей и наличных материалов.

3. Распределение имеющихся на предприятии ремонтных мест в

зависимости от их специализации и оснащенности.

4. Распределение заданий между ремонтными рабочими.

Методы решения задач 1-го комплекса рассмотрены в гл. II, а

здесь рассмотрим задачи

2—4-го

комплексов и традиционные схемы

управления производством при их решении.

2-й комплекс

задач.

Существующая в настоящее время много-

ступенчатая система планирования, изготовления и поставки потре-

бителям

запасных частей через всесоюзное объединение Госкомсель-

хозтехника

недостаточно обеспечивает ритмичное снабжение запас-

ными

частями АТП. Хронический дефицит отдельных наименований

запасных частей породил устойчивые стремления создавать запасы

«на всякий случай». Поэтому наряду с дефицитом одних образуют-

ся излишки других деталей.

Много времени уходит на АТП на выявление наличия на складе

той или иной детали, на получение подписей и виз, разрешающих

ее выдачу.

Рассмотрим, как решается в настоящее время на большинстве

АТП эта задача. Например, имеется несколько ремонтных постов,

производством

работы на них руководят разные мастера, стоят там

.автомобили

ЗИЛ-130,

которым необходимо заменить переднюю

рессору. Каждый мастер выписывает требование на рессору, но ес-

ли на складе рессора одна, то ее получает тот шофер, который пер-

вым

придет на склад, а остальные просто потеряют время. Основ-

ной недостаток этого варианта в том, что шофер, получивший

рессору,

часто выезжает на линию не сразу после ее установки, так

как вдруг оказывается, что на этом автомобиле необходимо выпол-

нить

еще ряд работ.

Попытка воспрепятствовать этому путем передачи мастерам ин-

формации

о дефицитности данной детали результатов не дала, так

как в данном случае интересы мастера, отвечающего за ремонт кон-

жретного

автомобиля, противоречат интересам системы.

Для устранения этого недостатка нужно, чтобы распределение

запасных частей находилось в ведении специального органа, кото-

рый бы нес ответственность за своевременное выполнение ремонта

подвижного

состава, располагал информацией об объемах предстоя-

щего ремонта на каждом автомобиле, находящемся в системе об-

служивания, а также информацией о состоянии складских запасов.

Возникает необходимость создания органа централизованного уп-

равления

производством

—

отдела управления производством

<ОУП).

3-й комплекс задач. Увеличение количества автомобилей в АТП

(АТО) опережает темпы строительства производственных помеще-

ний.

Лишь некоторые из АТП расположены в зданиях, построенных

13

по типовым проектам, но и в них количество единиц подвижного

состава значительно превышает расчетное.

Поэтому во многих АТП

(АТО)

не хватает ремонтных мест

(постов), в том числе для проведения ТО-2. В связи с этим особые

требования предъявляются к их эффективному использованию.

Мощность ремонтной базы АТП в терминах теории

массового

обслуживания можно охарактеризовать числом приборов обслужи-

вания, т. е. количеством однородных постов. Под прибором обслу-

живания понимается пост, на котором выполняются работы по ТО

и ремонту. При конкретизации понятия «рациональное управление

системой обслуживания» первостепенное значение имеет выбор

критерия качества ее функционирования. Количественной мерой

этого критерия может быть число отремонтированных автомобилей

за единицу времени или пропускная способность системы при одина-

ково заданном качестве всех ремонтных работ.

Естественный способ повышения пропускной способности —

увеличение числа постов в системе обслуживания. Однако эта ме-

ра может оказаться рентабельной только при определенных соот-

ношениях между числом

автомобилей,

поступающих в ремонт в

единицу времени, и числом постов обслуживания при учете среднего

времени ремонта.

Следует принять во внимание также ограниченные возможности

предприятий в увеличении мощности производственной базы.

Кро-

ме того, расширение пропускной способности системы

обслужива-

ния в результате увеличения числа постов целесообразно только в

том случае, если исчерпаны другие внутренние резервы, т. е. если

есть уверенность в том, что существующая система обслуживания

в данных условиях оптимальна. Оптимальность базы обслуживания

может быть определена только при строгом учете и описании «зако-

на» следования заявок на ремонт и оценке его параметров.

В результате проведенных исследований установлено, что поток

заявок на ремонт является пуассоновским, а характеристики обслу-

живания могут быть приближены к экспоненциальным законам

распределения, что дает возможность, используя теорию массового

обслуживания [23, 50], определить оптимальные методы управле-

ния технической службой. Естественно, что качество функциониро-

вания предполагаемой системы обслуживания может быть оценено

в результате сопоставления ее с существующей.

В целях формализации задачи при оценке функционирования

технической службы перейдем от распространенной категории

«пропускная способность» к категории «математическое ожидание

длины очереди», имея в виду, что при одних и тех же интенсивно-

сти процесса

поступления

заявок на ремонт и мощности базы об-

служивания эти категории однозначно связаны между собой. Та-

ким образом, в дальнейшем под качеством функционирования

системы будем понимать среднее значение длины очереди автомо-

билей, ожидающих ТО и ремонта.

При существующей системе обслуживания каждая очередная

заявка устанавливается в очередь к одному из п обслуживающих

14

ъ

.

З

з

Зз

~

3

2

3

2

3

2

*

—

з,

з,

з,

постов и каждый из за-

явителей не располагает

сведениями о времени до

окончания обслуживания

заявок, уже находящихся

в очереди к каждому из

постов. Поэтому естест-

венно предположить, что

при выборе очереди за-

явитель с вероятностью

1/п

попадает в очередь на

один из постов, и очере-

ди ко всем постам в сред-

нем уравниваются. Входя-

щий поток заявок распределяется на п производных потоков, кото-

рые также являются пуассоновскими. Среднее число заявок в еди-

ницу времени во всех производных потоках

Рис. 1.1 Структурная схема обслуживания

заявок (автомобилей) по старой системе:

3

t

— t-я заявка в очереди;

П

}

—

/-и

прибор

где

К*,

К — соответственно среднее число заявок в единицу времени в

про-

взводных

и исходном потоках.

Структурная схема системы обслуживания для этого варианта

приведена на рис. 1.1. Недостаток ее в том, что каждый очередной

заявитель в состоянии оценивать только число заявок, находящих-

ся в

очереди,

и не может оценивать время ожидания, так как оче-

редь состоит из заявок, требующих различного обслуживания. При

этом может оказаться, что в минимальной по числу заявок очере-

ди время ожидания больше, чем в прочих. В результате этого мо-

жет привести к тому, что в какой-то момент у одной группы об-

служивающих постов другие посты бездействуют.

Чтобы исключить

простой,

следует снабжать информацией каж-

дую очередь о состоянии очереди у п постов. Однако и этот метод не

является оптимальным, поскольку приводит к потерям времени из-за

перемещений заявок. Как показали

исследования,

более рациональ-

но распределение заявок из общей очереди — по мере освобождения

обслуживающих постов.

Для этого целесообразно

ввести подразделение по

сбору информации от об-

служивающих постов и по

распределению очереди в

соответствии с получен-

ными сведениями. Выпол-

нение этих функций сле-

дует возложить на отдел

управления _производст-

Зз

-

3

2

-

з,

-j ОУ

вом (ОУП). То'гда схема

управления примет вид,

показанный на рис. 1.2.

Рис. 1. 2. Структурная схема обслуживания

заявок (автомобилей) по новой системе:

3

4

—

1-я

заявка в очереди;

П

}

—1-6

прибор; ОУ —

отдел управления

15

Как видно из рисунков, существующая и предлагаемая системы

обслуживания качественно отличаются друг от друга: первая си-

стема представляет собой п автономных каналов обслуживания,

каждый из которых имеет только два состояния (занят, свободен),

а

вторая

—

один канал обслуживания с множеством состояний.

Сравнение эффективности функционирования каждой из этих си-

стем может быть произведено оценкой длины очереди в том и дру-

гом случаях при одинаковых исходных условиях. Поскольку

альтернатива построения систем ограничена только двумя случая-

ми, эффективность предлагаемой системы может быть оценена в

результате сравнения ее с существующей. Для этого введем коэф-

фициент эффективности предлагаемой системы

tl^Mfj/Mj,

(1.1)

где

MI

г и

Mi

—

соответственно математическое ожидание длины очереди при

предлагаемой и существующей системах обслуживания.

Следует иметь в виду, что значение

М/

является результирую-

щим по постам и может быть определено из выражения:

*/,.

(1-2)

М,

=

М

п

М

13

М

1п

=

Подставляя значение

М/

в выражение для

г\,

получим

М,

ч

=

'II

П

у

м

п

"•

(1.3)

В силу идентичности процессов, происходящих на различных пос-

тах,

Выражение (1.3) может быть представлено в виде

м

п

т>=

пМ,

'

Значения

М

т

и

Мц

могут быть определены из выражения

ft-n+l

(1.4)

(1.5)

(1.6)

ИЛИ

М

S

Ь-п+1

—

n)m\

(1.7)

где

К

—

параметр потока;

1/ц

—

среднее время обслуживания одной

заявки;

m

— наибольшее возможное число требований, находящихся в системе одновре-

менно;

п

— число обслуживающих постов;

&

—

текущее число требований, нахо-

дящихся в системе обслуживания.

16

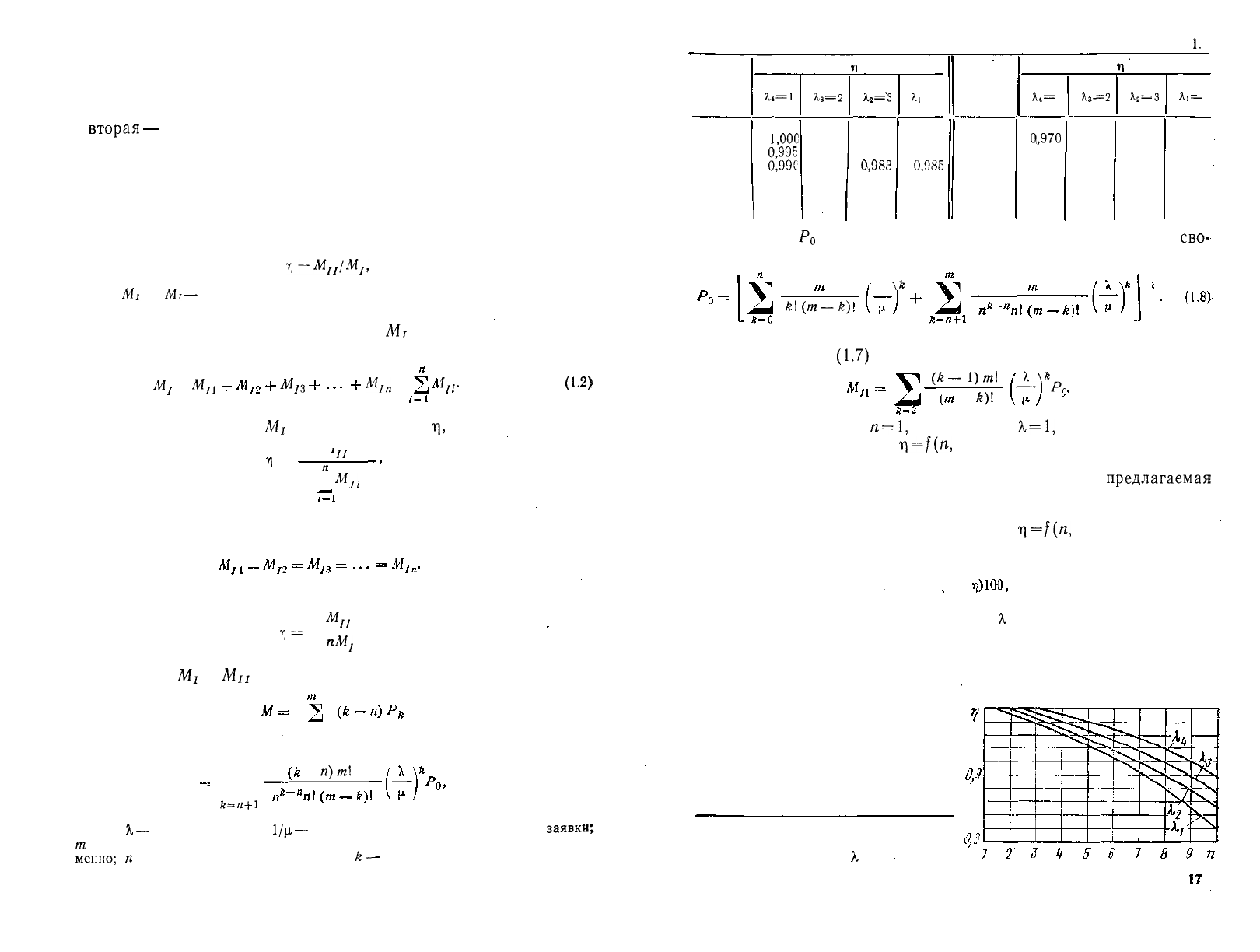

Таблица

1.

Г;

п

1

2

3

4

5

ti

Я

4

=1

1,000

0,995

0,990

0,985

0,980

Яз=2

1,000

0,993

0,986

0,980

0,970

Л

2

='3

1,000

0,991

0,983

0,970

0,960

2i,

= 4

1,000

0,990

0,985

0,964

0,950

п

6

7

8

9

10

tl

Я,.=

1

0„970

0,955

0,940

0,920

0,905

Яз=2

0,955

0,940

0,920

0,900

0,880

Я

2

=3

0,945

0,930

0,910

0,980

0,850

А,

= 4

0,930

0,910

0,890

0,860

0,820

Величина

Р

0

(вероятность того, что система обслуживания

сво-

бодна) определяется из выражения:

X

\*

kl(m-k)

Для существующей системы обслуживания в расчете на один

канал выражение

(1.7)

примет вид

(k—

\)m\

—

K)\

±YP»

(1.9)

Подставляя значения

п=\,

2, 3, ..., 10 и

Я=1,

2, 3, 4, ..., получим

значение т]. Зависимость

ц—}(п,

К) представлена на рис. 1.3. Ре-

зультаты расчета приведены в табл. 1.1.

Как следует из кривых, изображенных на рис. 1.3,

предлагаемая

система эффективна при п>\. Внедрение ее более целесообразно

для АТП с большими параметрами потока.

Полученная графическая зависимость

r]=f(n,

К) позволяет оп-

ределить эффективность введения отдела управления различных

АТП. При этом укорочение очереди можно подсчитать по формуле

дм = 1_

где ДМ — коэффициент, показывающий, на сколько процентов укорачивается

очередь при данных условиях, т. е. конкретных

Я,

и п, в результате введения ОУП.

Наличие ОУП дает, кроме того, возможность при планировании

загрузки ремонтных мест и постановке автомобилей на посты учи-

тывать: наличие запасных частей

и материалов, необходимых для

ремонта того или иного автомо-

биля; наличие специалистов для

выполнения конкретных работ и

принятый исходя из требований

службы эксплуатации приоритет

автомобилей различных моделей.

Рис. 1.3. График эффективности пред-

лагаемой системы при различных значе-

ниях п и

X