Клейнер Б.С., Тарасов В.В. Техническое обслуживание и ремонт автомобилей. Организация и управление

Подождите немного. Документ загружается.

общения исполнителей об

окончании

работ диспетчер

ОУП

дает

необходимые

указания,

куда направить автомобиль, и одновремен-

но округляет номер группы на сетке времени оперативного плана.

Таким образом, отметки диспетчера в графах

8—27

оперативно-

го плана означают следующее:

горизонтальная линия посреди клеток

8—27

без цифр — по дан-

ному агрегату (системе) на

автомобиле,

поступившем в ремонт, на

ТО,

необходимо выполнить работы, записанные в соответствующем

листке учета, но место проведения работ, а также исполнители и

сроки еще не запланированы;

линия с цифрами выше и

ниже

—

по данной работе запланиро-

ваны пост и исполнитель;

отметка

(№

группы системы) в данной строке на сетке време-

ни—

запланированный срок окончания работы;

отметка о сроке окончания работы на сетке времени зачеркну-

та и правее отмечен

новый

срок

—

работа задерживается по объ-

ективным причинам или по вине исполнителя.

Диспетчер

О^П,

подготавливая смену к

сдаче,

оформляет опе-

ративный план за свою смену. При этом в строках автомобилей, по

которым в течение смены технические воздействия не завершены,

диспетчер в графу 29 кратко записывает причину. После этого он

составляет по форме 9 отчет ОУП за смену, который передается

главному инженеру АТП.

Для диспетчера новей смены составляется новый оперативный

план с переносом в нею всех записей по автомобилям, остающимся

в незавершенном

производстве.

Бортовой журнал. Контроль за технической эксплуатацией каж-

дого автомобиля и качеством работы водителя осуществляется при

помощи бортового журнала автомобиля [42], который изготовляет-

ся в виде книжки с размерами, обеспечивающими удобство ее хра-

нения водителем во время работы на линии. Бортовой журнал да-

ет возможность следить за работой закрепленных за автомобилем

и подменных водителей, своевременным выполнением ТО, объема-

ми выполненных регламентных работ и ТР, количеством

заменен-

ных агрегатов и основных

узлов,

а также контролировать качество

работы водителей по уходу за закрепленными за ними автомобиля-

ми, фиксировать дорожно-транспортные происшествия и нарушения

правил уличного движения. В нем же учитывается работа автомо-

билей в отрыве от основной базы.

Бортовой журнал, кроме того, отражает контроль среднего ин-

женерно-технического персонала колонн (отрядов) и технической

службы

АТП за техническим состоянием автомобиля, работой во-

дителя, а также дает представление о принимаемых мерах в случа-

ях отклонений от правил эксплуатации. Он составляется с учетом

возможности заполнения его как путем проставления шифров (ко-

дов) в соответствующих графах, так и путем внесения необходи-

мых сведений словами.

Бортовой журнал находится на автомобиле во время его рабо-

ты на линии и предъявляется водителем дежурному механику, при-

98

я

о.

о

ۥ

СЧ

г

<D

L>

я

о

E

л

>,

о.

u

о

с

3

г

Р.

ИБНЭИЭ

он

axocjBd

о

ВИНВЬЭИЕр

BHOBdMQ

14x09

ьц

э!чньойеаэ

пнищ

ихор

-еа

эннцоро

эикойц

ВНЭЭЯГ/ОЦ

IDOW

иинг/в£

нива

эяннв!/ЙЕ>1

EOKCjOX

HOHh^d

II

IIH

ЭИНЭ1П1ЭПЭ

эин

siraEduA

эоаэиА^

xoow

HUHttadaij

эинь*1

-otfAuopoodixsire

БИНЭь

-ЖЕ1ГХО

ЕИЭХЭИО

вин

-ЕХИЦ

ВКЭХОИЭ

qiraxEJHa'r/

Ad

dX

I-OI

s-oi

XHOW

-3d

HHH4IfEXHUB}I

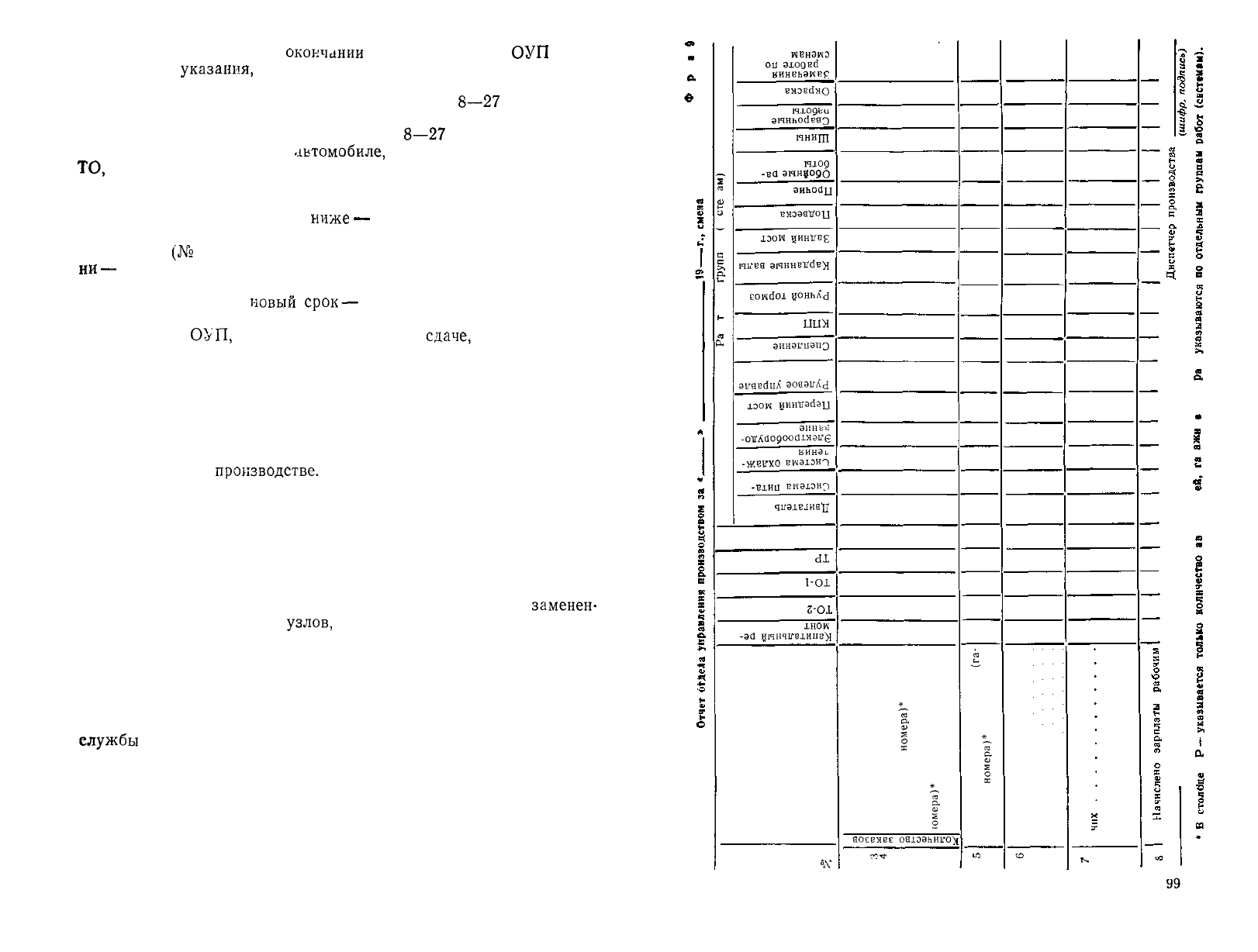

Наименование

показателей

и/и

5

ЛГ

Подано

за

сутки

Перешло

с

предыдущих

суток

Выполнено

за

сутки

В

незавершенном

производст-

ве

(гаражные

номера)*

— в том

числе

по

вине

отдель-

ных

подразделений

(гаражные

юмера)*

аоевмве

оахээьи!Ю}

—

СМ

г?

тг

Количество

случаев

брака

(га-

ражные

номера)*

ю

Списочное

количество

рабочих

из

них:

в

отпуске

прогулы

больные

прочие

сг>

Фактическое

количество

рабо-

в том

числе:

1

смена

2

смена

3

смена

Г--

о,

V

S

о

я

3

Я

са

А

I

О

I

IX

и

4*

99

нимающему

автомобиль с линии, и другим лицам, имеющим право

контроля.

Если автомобиль исправен, то бортовой журнал сдается вместе

с путевым листом в диспетчерскую.

При направлении автомобиля на ТО или ремонт бортовой жур-

нал вместе с листком учета направляется диспетчеру ОУП, где и

находится до окончания указанных работ.

После

окончания

ТО или ремонта автомобиля техник-оператор

ОУП. заполняет соответствующие разделы бортового журнала и пе-

редает

его

диспетчеру отдела эксплуатации, что является основа-

нием для выписки путевого листа.

Диспетчер отдела эксплуатации выдает водителю перед выез-

дом на линию бортовой журнал автомобиля вместе с путевым лис-

том. Путевой лист выписывается только на того водителя, за кото-

рым закреплен автомобиль, и фамилия которого записана в первом

разделе бортового журнала.

При выезде на автомобиле подменного водителя диспетчер не

выдает ему путевой лист до тех пор, пока начальник (механик)

колонны (отряда) не оформит передачу ему автомобиля соответ-

ствующей записью в

'бортовом

журнале.

Начальники (механики) колонн (отрядов) должны системати-

чески, не реже 2 раз в 1

мес,

тщательно осматривать автомобиль

и записывать в бортовой журнал результаты осмотра, обращая осо-

бое внимание на неисправности и недостатки, возникающие как

следствие плохого ухода водителя за закрепленным автомобилем.

Например, не проворачивается рычаг фильтра грубой очистки,

грязный двигатель, неопрятный внешний вид и др.

Все инженерно-технические работники АТП и другие лица, про-

изводившие осмотр автомобиля (члены общественной комиссии,

автоинспекторы, работники вышестоящих организаций и др.), так-

же должны производить запись результатов осмотра в бортовой

журнал.

Начальник колонны (отряда) обязан регулярно проверять запи-

си в

бортовом

журнале автомобиля и принимать конкретные меры

по каждому отмеченному недостатку.

Учет

работы

водителя в период

выполнения

в нарядное время

ТО-2

и

ремонтных

работ на

закрепленном за ним автомобиле осуществляется по корешку лист-

ка учета (форма 10), который выдается на руки водителю автомо-

биля. Водитель обязан немедленно предъявить его начальнику ко-

лонны.

Работа, выполненная водителем по указанию начальника

колонны, фиксируется в табельном талоне шофера (на оборотной

стороне корешка листка

учета).

Если возникает необходимость использования водителя при про-

изводстве ТО, ремонта, то начальник колонны по требованию дис-

петчера ОУП направляет его к начальнику соответствующего про-

100

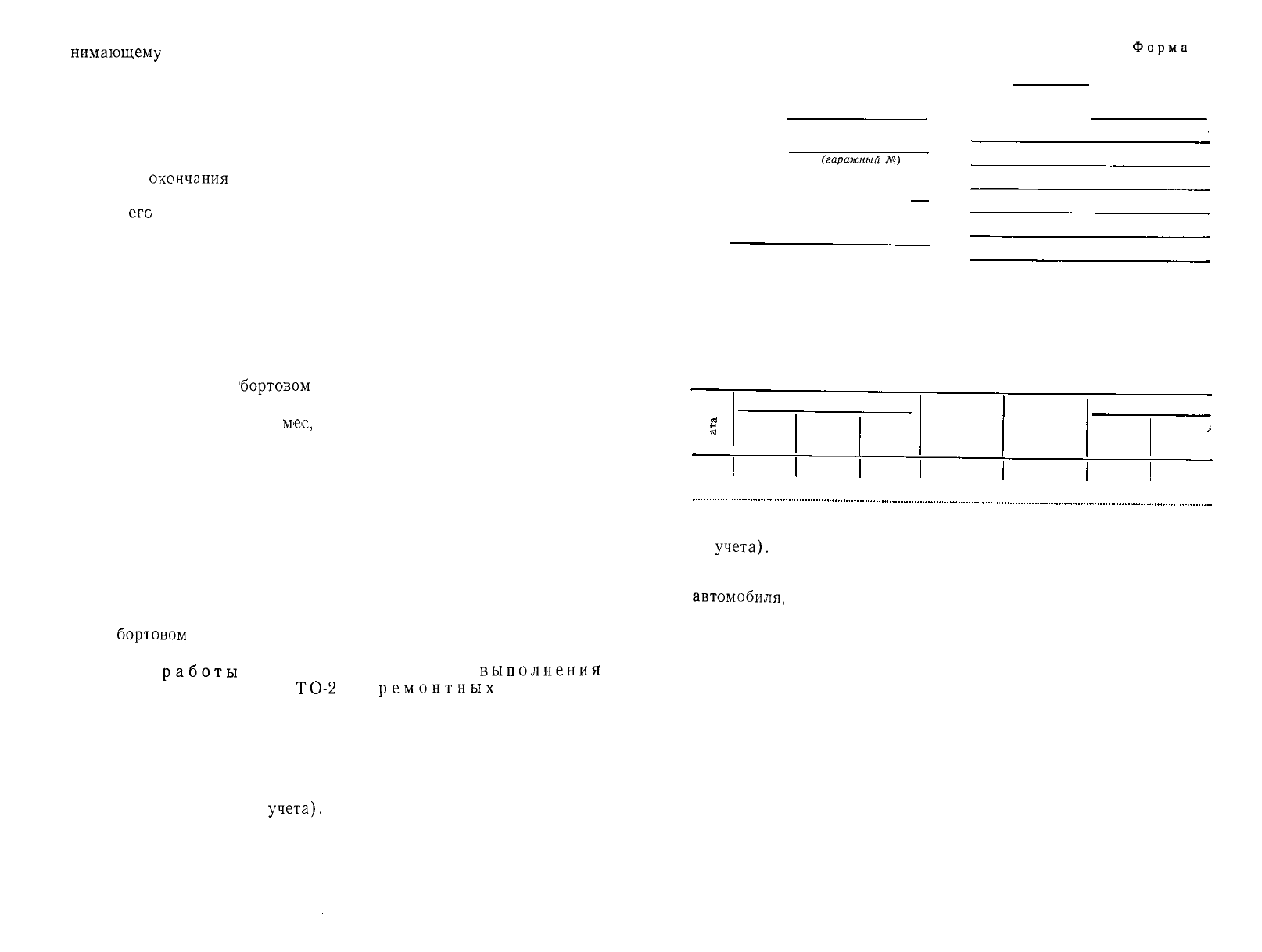

Форма 10

Корешок листка учета №.

Водитель

(фамилия или шифр)

Задание водителю.

Автомобиль

(гаражный

№)

Дата и время выписки листка

учета

ние

Подпись лица, выдавшего зада-

Фор м а 10

(оборотная сторона)

Табельный талон

«

н

л

ч

Время работы

Начало

Оконча-

ние

Дни

Отметки о

работе

Работу при-

нял (подпись)

Оплата

Расценка

)

Сумма

изводственного комплекса (о чем делает отметку в корешке лист-

ка

учета).

Мастер (бригадир) производственного комплекса пору-

чает водителю выполнение работ по обслуживанию или ремонту

автомобиля,

заполняет в табельном талоне дату, время, начала,

шифр работы и возвращает корешок водителю.

После выполнения работы водителем мастер (бригадир) произ-

водственного комплекса отмечает в корешке листка учета время ее

окончания и подтверждает это своим шифром и подписью. Води-

тель передает оформленный корешок табельщику как основание

для начисления заработной платы. Оплата за работу в производ-

ственном комплексе или на других работах, выполненных по указа-

нию начальника колонны (отряда), производится бухгалтерией

только на основании сданного корешка с правильно оформленным

табельным талоном. Для учета трудовых затрат на ТО и ремонт

по каждому автомобилю корешку присваивается тот же номер, что

и листку учета.

При участии в ремонте одного автомобиля нескольких водите-

лей на каждого из них выписывается корешок листка учета за тем

же номером.

101

3.3.3. Общая технология работы

ГО

А

И

Основными задачами ГОАИ

ОУП

являются систематизация, об-

работка, анализ и хранение информации о деятельности всех под-

разделений технической службы, а также планирование ТО и рег-

ламентных работ.

ГОАИ выполняет следующие основные работы и операции.

1. Прием первичных документов для обработки. При этом осу-

ществляется контроль правильности и полноты заполнения доку-

ментов и принимаются меры для исправления обнаруженных оши-

бок и неточностей.

2. Подготовка информации к дальнейшей обработке (на месте

или в вычислительном

центре

—

ВЦ) *.

3. Обработка

информации**.

4. Анализ информации.

Анализ деятельности технической службы АТП осуществляется

на основе результатов обработки информации, содержащейся в до-

кументах учета, описанных в подразд. 3.3.2.

Результаты обработки информации используются:

для принятия обоснованных решений при планировании и уп-

равлении производством;

для выявления причин, вызывающих отклонения в

протекании

технологических процессов, с целью разработки средств и методов

их устранения и создания более совершенных технологических про-

цессов;

для прогнозирования поведения отдельных элементов и систе-

мы в целом;

для учета материальных и трудовых затрат, расхода запасных

частей и материалов с целью внедрения хозрасчета во всех подраз-

делениях технической службы и применения экономически обосно-

ванной системы материального стимулирования.

При механизированной обработке сведений, содержащихся в

первичных документах учета (листке учета и др.) информация, за-

писанная в них при помощи единой системы кодирования, перено-

сится на перфоленту (перфокарты) и обрабатывается на

ЭЦВМ

или

счетно-перфорационных машинах. Результаты обработки информа-

ции на ЭЦВМ выдаются за любой заданный период в виде табуля-

* В том случае, если обработка информации проводится в ВЦ, который не

принимает на себя работ по подготовке информации, в ГОАИ дополнительно

выполняются шифровка, перфорация, контроль шифровки и перфорации, а также

хранение машинных носителей информации и отправка (передача) их в ВЦ в со-

ответствии с установленным графиком.

** При механизированной обработке информации выдача ее результатов по

установленным разрезам производится ВЦ, а ГОАИ выполняет только работы,

связанные с ее приемкой (см. гл. 5).

При ручной обработке информации персоналом ГОАИ с помощью простей-

ших средств вычислительной техники выполняются работы по нормированию,

сортировке и систематизации информации, накоплению ее по соответствующим

разрезам и формам.

102

грамм-ведомостей, которые используются в зависимости от сложив-

шейся ситуации и выбранного направления анализа деятельности

технической службы АТП.

При ручной обработке сведений персоналом ГОАИ в зависимо-

сти от сложившейся производственной ситуации (необходимости

анализа различных параметров технической службы АТП) состав-

ляются соответствующие ведомости

[45].

При этом ведомости ана-

лиза могут быть общими или выборочными — по всему подвижно-

му составу или отдельной колонне, группе автомобилей; по всей но-

менклатуре запасных частей или определенному перечню; по всему

рабочему персоналу или определенным исполнителям и т. п.

Результаты анализа передаются главному инженеру, начальни-

ку ОУП и другим должностным лицам с периодичностью, обуслов-

ленной производственной необходимостью в конкретных условиях

каждого АТП (ежедневно, ежедекадно, ежемесячно, ежекварталь-

но или в определенные периоды года).

Анализ проводится и по другим направлениям (распределение

и интенсивность поступления заявок по различным временным ин-

тервалам и интервалам пробега, структура простоев подвижного

состава в ТО и ремонте и

др.).

3.3.4. Особенности управления производством ТО и ремонта

на мелких АТП и в АТО

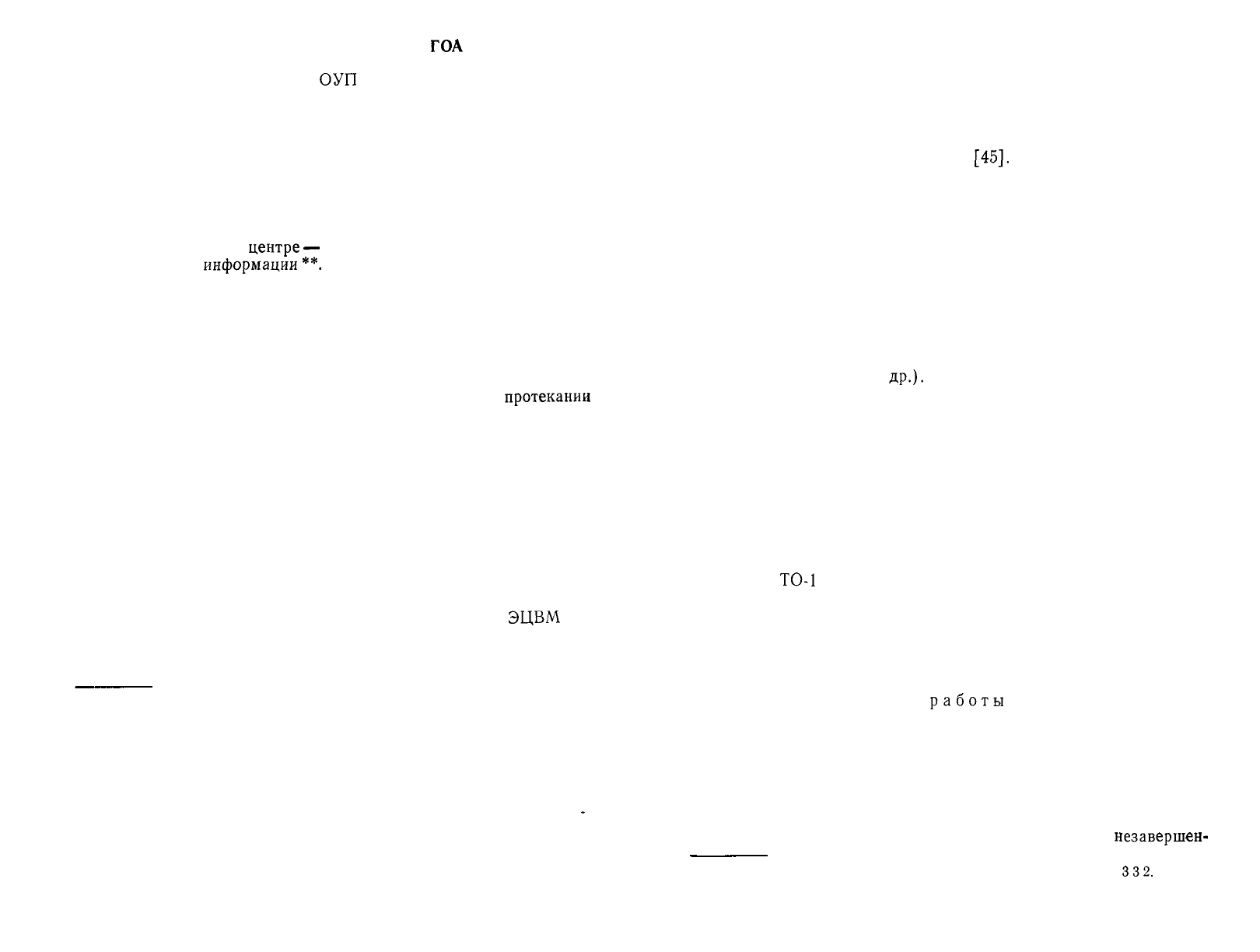

На АТП с численностью парка менее 200 ед. трудоемкости

функций оперативного управления производством ТО и ремонта не-

достаточно для выделения специального органа централизованного

управления (см. разд. 2.3). Распределение этих функций между

персоналом технической службы АТП осуществляется в соответст-

вии с принятой организационно-функциональной структурой. Пла-

нирование

ТО-1

и ТО-2 осуществляется техником по учету в соот-

ветствии с данными о пробеге из лицевых карточек *.

Основным рабочим документом при планировании производства

является план производства (форма 11), который составляется

старшим мастером на основе информации листков учета, оформ-

ленных на ТО и ТР, диагностических карт и информации о незавер-

шенных работах из плана производства за предыдущую смену.

Общая технология

работы

по планированию

и управлению производством включает в себя сле-

дующие основные работы и операции.

Техник по учету выписывает на основании лицевых карточек

листки учета на каждый автомобиль, направляемый в ТО-1, за сут-

ки и в ТО-2 за двое суток. Указанные листки учета передаются

старшему мастеру для формирования плана производства.

При формировании плана производства старший мастер зано-

сит в него номера листков учета и исходя из состояния

незавершен-

* Здесь и далее указываются документы, описанные в подразд

332.

103

I смена

II смена

Форма 11

План производства

за

(фамилия)

(фамилия)

19

г.

t3

£

с

5

1

^

та

2

ГС

ш

5

СХ

о*

S

(-Н

И

га

н

о

рч

§

g

° о

^S

о"

.20

Начало

ТО и ре-

монта

н

га

4

к

tu

о.

И

Производственные под-

разделения

Виды выполняемых работ

Оконча-

ние ТО и

ремонта

н

ч

к

г

0)

Он

и

1

о I

о

к

а

с

Э

*

£ га

со

^

S

я

CMC

Примечания:

1. Состав производственных подразделений и распределение между

ними видов работ должны соответствовать производственной структуре технической службы

конкретного АТП.

2. Количество строк по вертикали должно соответствовать количеству ежедневно про-

стаиваемых автомобилей во всех видах ТО и ремонта.

ного производства определяет очередность и сроки выполнения ра-

бот в следующую смену в разрезе каждого автомобиля и подразде-

ления. Листки учета передаются мастерам производства, осущест-

вляющим оперативное управление процессами ТО и ремонта. Мас-

тера производства в соответствии с листком учета планируют дея-

тельность подчиненных подразделений и отдельных исполнителей,

корректируют и взаимоувязывают свои сменные планы. При выяв-

лении необходимости проведения дополнительных работ мастера

производства согласовывают со старшим мастером изменение сро-

ков.

Для передачи информации техническая служба АТП оснащает-

ся автономной телефонной связью, обеспечивающей возможность

выхода в другие подсистемы управления АТП (службу эксплуата-

ции и

пр.).

По окончании работ на автомобиле исполнители передают ин-

формацию старшему мастеру, а он делает соответствующие отмет-

ки в плане производства.

Контроль выполнения плана осуществляет старший мастер, ко-

торый в случае возникновения отклонений, вызывающих срыв на-

меченного срока выхода автомобиля из ТО, ремонта, докладывает

об этом главному инженеру, согласовывает со службой эксплуата-

ции, заносит в план новый срок выполнения работ и сообщает его

мастеру или исполнителю.

104

В конце смены старший мастер представляет главному инжене-

ру план

производства,

отражающий результаты работ и информа-

цию о незавершенном производстве. При работе производства в две

и более смен

этот

документ в конце смены передается мастеру сле-

дующей смены для окончания незавершенных работ. Главному ин-

женеру передается информация о незавершенном производстве.

Листки учета по выполненным работам старший мастер передает

технику по учету для обработки и анализа.

В АТО функции планирования и оперативного управления про-

изводством ТО и ремонта распределяются между отделом планиро-

вания, обработки и анализа информации, отделом оперативного уп-

равления и подразделениями оперативного управления производ-

ством филиалов (см. рис. 2.9).

Перспективное планирование производства на всех предприяти-

ях объединения и текущее планирование централизованного произ-

водства осуществляются отделом планирования, обработки и ана-

лиза информации, который выполняет следующие работы.

1. Расчет годовых программ и объемов работ по обслуживанию

и ремонту подвижного состава, подготовке и обеспечению произ-

водства. Расчет осуществляется в разрезе моделей подвижного со-

става, производственных (вспомогательных) подразделений и пред-

приятий. Технологический расчет является основанием для опреде-

ления численности рабочих в производственных подразделениях, а

также для перераспределения рабочих между подразделениями и

предприятиями.

2. Составление годового плана обслуживания и ремонта по-

движного состава по месяцам, отдельным предприятиям и в целом

по объединению. Годовой план в целом по объединению содержит

годовые и месячные программы и объемы работ, выполняемых под-

разделениями централизованного производства и собственного про-

изводства филиалов.

3. Составление месячных планов поставки подвижного состава

в ТО и ремонт (с указанием гаражных номеров автомобилей, авто-

бусов),

а также агрегатов, узлов и приборов для ремонта в подраз-

делениях каждого из предприятий и подразделений централизо-

ванного производства.

4. Контроль за выполнением планов.

Отделы управления производством филиалов осуществляют те-

кущее и оперативное планирование собственного производства и

оперативное управление им, контролируют выполнение месячных

планов и составляют суточные планы поставки подвижного состава

в централизованное производство. Суточные планы поставки со-

общаются из каждого филиала в ОУП базового предприятия (по

телетайпу, телефону) за сутки до дня проведения ТО. При этом

сообщается ожидаемый характер сопутствующего ремонта.

ОУП, обобщив планы поставок всех филиалов, планирует после-

довательность поступления автомобилей (автобусов) исходя из не-

обходимости равномерной

их

подачи на линию ТО из зоны

ремон-

10S

та. После этого в филиалы сообщается время поставки каждого

автомобиля.

В условиях АСУ при централизованной обработке путевых лис-

тов суточные планы поставки подвижного состава в централизован-

ное производство составляются по фактическому пробегу отделом

планирования базового предприятия и передаются в филиалы.

Учет технических воздействий, выполняемых по конкретному

автомобилю (автобусу) в централизованном производстве и произ-

водстве филиалов, осуществляется следующим образом.

В отделе планирования производства, обработки и анализа ин-

формации по каждой единице подвижного состава объединения ве-

дется лицевая карточка, в которой накапливается информация, не-

обходимая для планирования, обслуживания и ремонта, а также

для анализа результатов технической эксплуатации. В этот доку-

мент заносится информация о всех выполняемых работах как в

централизованном производстве, так и в филиалах. В филиале име-

ется такая же лицевая карточка, в которой отражаются работы,

выполняемые в собственном производстве.

В конце каждого месяца лицевые карточки из филиалов посту-

пают в отдел планирования для обработки информации. Результа-

ты обработки (по необходимым разрезам) передаются в филиалы

для использования при управлении собственным производством.

Каждый автомобиль (автобус), поступающий в централизован-

ное

производство,

имеет бортовой журнал, в котором отражена ин-

формация, необходимая для

принятия

оперативных решений при

выполнении обслуживания или ремонта.

Информация о работах, выполненных в централизованном про-

изводстве, записывается в бортовой журнал и фиксируется в лице-

вой карточке.

В условиях АСУ в филиалах ведется только первичный доку-

мент—

листок учета, который передается на базовое предприятие

для централизованной обработки в ВЦ. На основании обработки

первичных документов учета филиалов и централизованного про-

изводства составляются и передаются в филиалы документы ана-

лиза и планирования по установленным формам.

Глава 4

ОРГАНИЗАЦИЯ ФУНКЦИОНИРОВАНИЯ

ЦЕНТРАЛИЗОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ

ПРОИЗВОДСТВОМ НА АВТОТРАНСПОРТНЫХ

ПРЕДПРИЯТИЯХ, ОБЪЕДИНЕНИЯХ

Как уже отмечалось, под способами функционирования понима-

ются правила, методы и алгоритмы, в соответствии с которыми

каждый из блоков организационной структуры достигает выполне-

ния возложенных на него задач и ответственности. Таким

обра-

106

зом, способы функционирования представляют собой как бы «на-

полнение» производственной и организационной структур, а про-

цесс реализации указанных алгоритмов может рассматриваться

как процесс функционирования технической службы

АТП,

АТО.

Организация функционирования технической службы включает

в себя следующие составляющие.

1. Методы прогнозирования и календарного планирования

объ-

емов ТО и ремонта подвижного состава, которые необходимо вы-

полнить в течение определенного периода для поддержания по-

движного состава АТП, АТО в работоспособном состоянии, а так-

же необходимых для выполнения этих работ трудовых (в том чис-

ле по специальностям и квалификации) и материальных (в том

числе запасных частей в номенклатуре) ресурсов.

2. Методы информационной и технологической подготовки про-

изводства.

3. Методы оперативно-производственного планирования и

уп-

равления.

4. Способы формирования потенциальных свойств системы ТО

и ремонта подвижного состава АТО, обеспечивающих ее

необходи-

мую адаптивность и надежность функционирования.

Рассмотрим каждую из этих составляющих.

4.1. МЕТОДЫ ПРОГНОЗИРОВАНИЯ И ПЛАНИРОВАНИЯ ТО

И РЕМОНТА

Общеизвестно, что принципиальные основы ТО и ремонта по-

движного состава автомобильного транспорта в нашей стране пред-

определяются Положением о ТО и ремонте.

По действовавшему до 1972 г. «Положению о техническом об-

служивании и ремонте подвижного состава автомобильного транс-

порта» все технические воздействия, выполняемые на автомобилях

между капитальными ремонтами (или

списанием),

разделялись на

два вида: ТО (ЕО,

ТО-1

и

ТО-2),

которое планируется в принуди-

тельном порядке в соответствии с графиком, и ТР, выполняемый по

потребности. При этом исходили из той предпосылки, что любой

отказ является случайным событием, могущим наступить в любой

момент.

Между тем исследования в области теории надежности и диаг-

ностики технических систем позволили по-новому подойти к реше-

нию этой задачи. Выпускаемые промышленностью автомобили яв-

ляются восстанавливаемыми изделиями. Для восстановления рабо-

тоспособности автомобилей при возникновении отказов промыш-

ленность выпускает большую номенклатуру запасных частей, так

как даже при самых благоприятных условиях эксплуатации, опти-

мальных режимах движения, своевременном и качественном вы-

полнении ТО изношенные или поврежденные детали периодически

требуют замены. Исследования, выполненные НИИАТом, МАДИ,

НАМИ,

ХАДИ,

ГосавтотрансНИИпроектом,

а также бюро и отде-

107

лами надежности автозаводов, показали, что хотя кривые распре-

деления вероятности отказов и различны для каждой из деталей,

лимитирующих надежность автомобилей и их

агрегатов

(так как

практически нет абсолютно равнопрочных деталей), характеры их

протекания

подчинены

определенным законам распределения (нор-

мальному, Вейбулла, экспоненциальному и логарифмическому нор-

мальному, согласно работам

[17,

26, 60].

Анализ этих кривых показал, что при достижении определенно-

го пробега вероятность возникновения отказа значительно возрас-

тает. Естественно, что если заблаговременно до достижения этого

пробега произвести предупредительную замену детали, то можно

предотвратить отказ и стабилизировать вероятность безотказной

работы на установившемся уровне в течение пробега, соответствую-

щего возможной (нормативной) наработке данной детали. Этот

вывод был сделан д-ром техн. наук, проф. Е. С. Кузнецовым и поз-

волил ему разработать новую систему (стратегию) поддержания

подвижного состава в работоспособном состоянии.

При внедрении этой системы значительно расширяются объемы

профилактических работ за счет проведения предупредительных

замен деталей. Такие технические воздействия названы предупре-

дительными ремонтами

(ПР).

Умение определить объемы и ожидаемые пробеги, после дости-

жения которых в конкретных условиях эксплуатации необходимо

запланировать проведение соответствующих предупредительных

ремонтов, представляет значительный практический интерес. Это

позволит заблаговременно спланировать проведение основной мас-

сы (до 70%) ТР и свести к минимуму непредвиденно возникающие

неисправности (заявочные ремонты). Создается реальная возмож-

ность планирования основных объемов ремонтных работ на авто-

мобиле. Поэтому в действующем Положении о техническом обслу-

живании и ремонте подвижного состава автомобильного транспор-

та (1972 г.) уже рекомендуется проведение ПР в качестве одного

из основных профилактических воздействий. Однако до настоящего

времени ПР почти не проводятся.

Как показал проведенный анализ, подобное положение объяс-

няется отсутствием

нормативной

базы, а также тем обстоятельст-

вом, что провести необходимые для планирования ПР расчеты тра-

диционными методами практически невозможно. Действительно,

количество деталей, лимитирующих надежность автомобилей, со-

ставляет

200—250

шт., причем у каждой модели они разные, а ко-

личество моделей подвижного состава в различных АТП и АТО ко-

леблется от 4 до 15 ед. Эти автомобили имеют различные пробеги

с начала эксплуатации и различные наработки по каждой из ука-

занных деталей. Естественно, что составить план обычными мето-

дами стало невозможно. Задача должна решаться на ЭВМ с ис-

пользованием нормативов, получаемых в результате исследований

эксплуатационной надежности.

С этой целью детали разделяют на следующие четыре группы:

I — подлежащие замене при достижении определенного пробе-

108

га вне зависимости от их технического состояния с целью обеспече-

ния безопасности движения;

II

—

детали,

которые должны

эксплуатироваться

до капиталь-

ного ремонта (или списания). Замена этих деталей в порядке ПР

не планируется, а возникновение потребности в их замене тщатель-

но анализируется для выявления причин и их устранения;

III

—

имеющие ремонтные размеры и ограниченный срок служ-

бы, замена которых в эксплуатации заведомо предусмотрена при

создании автомобиля;

IV — замена которых должна сопутствовать замене деталей I,

II и III групп по техническим (сальники, прокладки и др.) и

эконо-

мическим причинам. Например, замена сравнительно неравнопроч-'

ных

деталей одного узла, агрегата во избежание потерь, связанных

с необходимостью его повторной разборки.

Учитывая изложенное, целесообразно использовать предложен-

ный д-ром техн. наук, проф. А. М. Шейниным метод агрегатирован-

ных

операций, суть которого состоит в одновременной замене ком-

плекта деталей для обеспечения экономически обоснованной веро-

ятности безотказной работы автомобиля, агрегата.

Базой для решения задачи прогнозирования являются:

нормативная наработка деталей или комплекта деталей до первой и после-

дующих замен;

стоимость запасных частей (по всей

номенклатуре);

пробеги каждого из автомобилей АТО с начала эксплуатации после послед-

него ТО-2; после замены конкретных деталей или комплекта деталей, по которым

предусматривается выполнение ПР;

среднесуточные пробеги по каждой модели автомобилей;

нормативная трудоемкость проведения ТО-2 и ПР по всей номенклатуре

технических воздействий в разрезе всех моделей автомобилей АТП и АТО.

В результате решения задачи на ЭВМ получаем:

общее количество операций ПР (в номенклатуре и по моделям

автомобилей),

которые необходимо выполнить в течение 5 лет, в том числе по каждому году;

общую нормативную трудоемкость, в том числе по годам и каналам обслу-

живания.

количество необходимых запасных частей (в

номенклатуре),

в том числе по

годам;

стоимость запасных частей, в том числе по годам и моделям автомобилей.

На основании полученной информации составляются 5-летние и

годовые прогнозы потребности в ресурсах, необходимых для под-

держания подвижного состава АТО в работоспособном состоянии.

Сопоставление этих прогнозов с планами снабжения и ожидаемым

наличием рабочей силы дает возможность составить 5-летний и го-

довой планы развития производства и подготовки кадров. Состав-

ление достоверного прогноза потребности в ресурсах повышает

также эффективность календарного планирования, которое заклю-

чается в разработке для всего подвижного состава АТО совмещен-

ного месячного графика выполнения профилактических воздейст-

вий (ТО и ПР) в номенклатуре по дням недели и каждому кон-

кретному автомобилю. Это решается с использованием информа-

ции, содержащейся в блоке «Подвижной состав» (см. гл. 5), и ин-

формационных массивов задачи прогнозирования.

109

Однако в связи с тем, что календарный план ПР и ТО-2 выда-

ется по каждому автомобилю, возникла необходимость корректи-

ровки исходной информации о долговечности и надежности деталей

с учетом условий эксплуатации различных групп автомобилей. Поэ-

тому при постановке задачи принимают во внимание следующие

основные предпосылки:

весь парк автомобилей разделяется на группы по моделям, а

внутри группы — по условиям эксплуатации;

автомобили делятся на агрегаты, системы, которые, в свою оче-

редь, условно разделяются на блоки. При этом под блоками пони-

маются узлы, комплекты деталей и детали внутри агрегата, си-

стемы.

Для обеспечения однородности групп с точки зрения условий

эксплуатации при отнесении автомобилей к определенной группе

учитывается количество прицепов, полуприцепов, а также характер

перевозимого груза, так как это оказывает существенное влияние

на надежность и долговечность агрегатов, систем и блоков. В ка-

честве критерия группировки принята близость характеристик от-

казов блоков в одной группе.

Общая задача календарного планирования ТО и ПР состоит из

двух частей:

определение объемов ПР (в номенклатуре) и календарных гра-

фиков их проведения по каждому конкретному автомобилю;

составление графиков ТО-2 автомобилей.

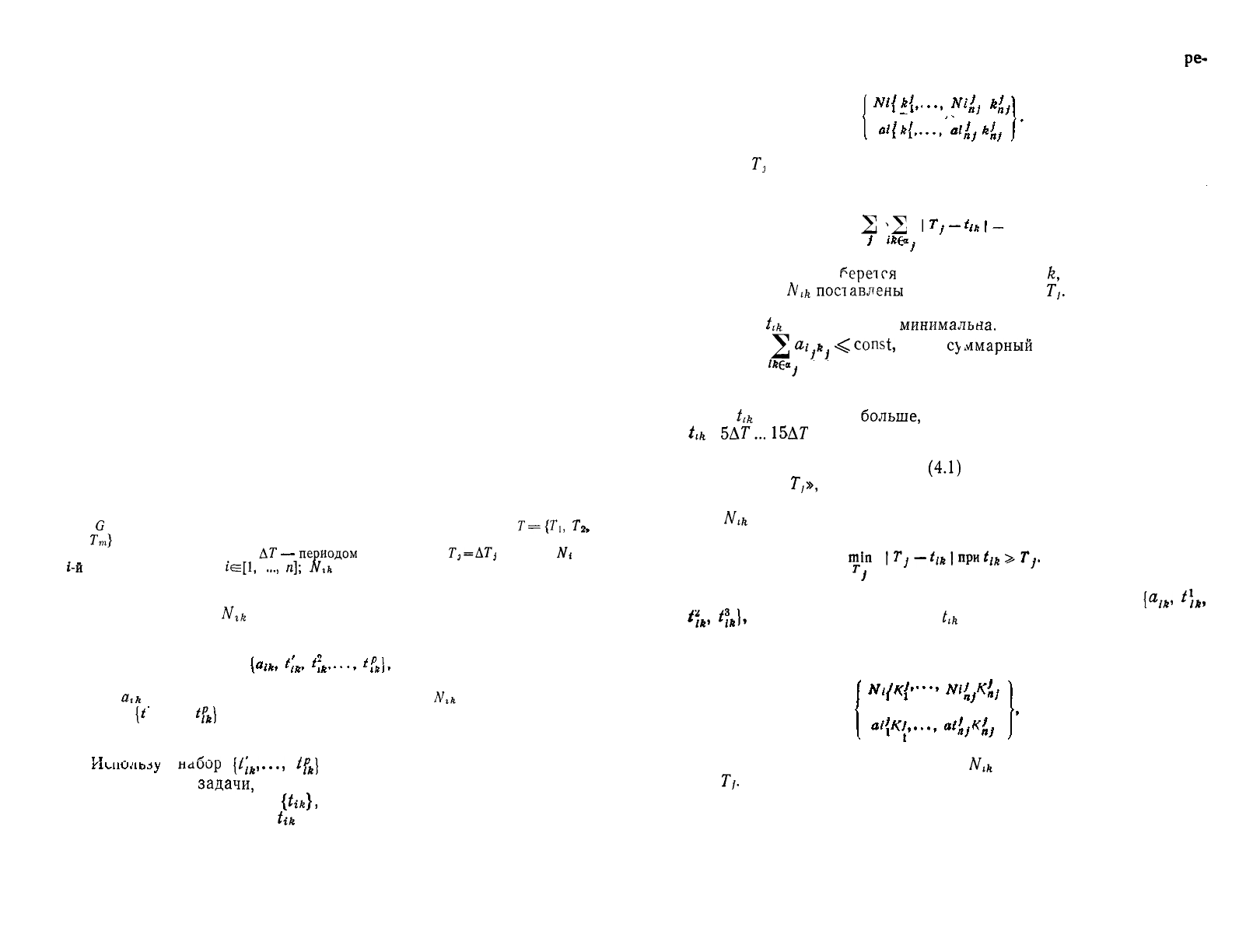

Рассмотрим разработанный алгоритм формирования календар-

ного плана, введя при этом следующие обозначения:

С

—

группа автомобилей,

по

которой определяются объемы

ПР,

Г={Г

Ь

Ть

...,

Тт}

— множество моментов ТО (ТО 2) автомобиля группы G (обычно мно-

жество Т задается величиной

ДГ

—

периодом

между ТО);

T,=^Tj

тыс. км;

N

t

—

i-й

агрегат автомобиля,

ie[l,

...,

я];

N,h

— ft-й блок в i-м агрегате автомобиля,

fe<=[l ..... ft,].

Каждому блоку

N

lk

автомобиля ставится в соответствие набор

значений

где

а,

и

— трудоемкость замены или ремонта блока

N

t

K

(в единицах трудо-

емкости);

[t

ft,...,

<Jj|

последовательные моменты отказов блока, усредненные

по данной группе автомобилей G.

я

набор

[t'

ik

,...,

tf

k

}

в

качестве

начальных данных

для

решения первой

задачи,

можно задавать его не целиком, а только

некоторым подмножеством

{tm},

а остальную часть формировать в

процессе решения задачи;

Uk

измеряются в тысячах километров

пробега автомобиля.

В указанных обозначениях эта часть задачи формулируется сле-

дующим образом: каждому Tj нужно поставить в соответствие на-

110

бор номеров блоков автомобиля вместе с объемами работ по

ре-

монту или замене этих блоков:

(4.1)

Для

Т

3

набор может быть пустым.

В качестве критерия при установлении такого соответствия при-

нят

S-S

+min.

Внутренняя сумма

берется

по тем индексам i,

k,

для которых блоки

с номерами

N

tk

поставлены

в соответствие

Т,.

Это означает, что

при установлении соответствия (4.1) сумма отклонений от средних

значений

t,h

должна быть

минимальна.

Ограничением служит не-

равенство

^

a

i}*,

<const,

т. е.

суммарный

объем

ПР

при

ТО не

l*&j

должен превышать некоторой константы.

Учитывая то обстоятельство, что по большинству блоков вели-

чины

t,

k

значительно

больше,

чем период между ТО At, обычно

tik

=

5&T...

15Д7

представляет практический интерес и простейшая

постановка этой задачи.

Установление соответствия

(4.1)

производится по принципу «до

ближайшего

Т,»,

т. е. предупредительный ремонт блока приурочи-

вается к тому ТО-2, непосредственно после которого ожидается от-

каз.

Nik

принадлежит набору (4.1), если i и k таковы, что достига-

ется

min

\Tj-tib\npti

t

tk

>Tj.

T

J

(42)

В качестве исходных данных используются наборы

{a

[k

,

t\

h

,

*/*»

'?*)»

остальные значения

t

t

h

формируются в процессе реше-

ния.

В результате решения выдается список номеров ТО Tj и наборы

(4.3)

соответствующие отказам блоков

N^

в моменты планируемого

ТО

Т,.

Вторая часть задачи заключается в следующем: исходя из ре-

альных пробегов автомобилей с начала эксплуатации, после по-

следнего технического воздействия и средних ежедневных пробегов

составить план ТО на месяц, т. е. указать на каждый день этого

периода список автомобилей, подлежащих ТО.

111

(Выражение в квадратных скобках обозначает здесь и далее «до ближайше-

го целого числа» )

Номер предыдущего ТО определяем по формуле

Ni

=

!-"?

1

дг

J'

(44)

где

Я,

1

—

пробег автомобиля с номером

i

с начала эксплуатации, тыс км;

Я,

2

—

пробег

авто.юбпля

с номером

t

после последнего ТО, тыс. км,

Я,

3

—

сред-

ний ежедневный пробег

(

го автомобиля, который может меняться в разные пе-

риоды (месяцы), тыс км,

ДГ

—

периодичность ТО автомобиля (пробег автомо-

биля

данной

группы между ТО 2), тыс км

Дату периода (месяца), в который

t'-му

автомобилю нужно

произвести ТО с номером

N,

+

1,

определяем по формуле:

t

=

(45)

Автомобили, для которых

li~>m

(где

m

—

последнее число пе-

риода),

не рассматриваются.

В реальной ситуации может оказаться, что число автомобилей,

которые нужно поставить на ТО-2

/,-го

числа,

превосходит про-

пускную способность участка ТО

k.

В этом случае некоторым автомобилям придется назначить но-

вые даты

ti

TO исходя из оптимальной

задачи,

которая формули-

руется следующим образом: для каждого

автомобиля

с номером

I,

удовлетворяющего условию

(4.5),

указывается такое число

ti,

что-

бы выполнялось условие

^j

X

l

(t{)

< k, (4 6)

7

,

где

Х=\,

если i-й автомобиль обслуживается

?

г

-го

числа при условии

2

Mi

—

ti

I

->m

n.

В

этой

постановке задача сводится к транспортной. Учитывая

решение

первой части задачи в качестве условия (4.6) (ограничение

по количеству

автомобилей),

можно рассматривать ограничения по

объемам работ, так как в

моменты

ТО, как правило, выполняются

и регламентные работы. Данная задача имеет корректную поста-

новку, так как

П?

значительно меньше, чем

АГ

и назначение новой

даты

t

t

в пределах периода планирования (месяц) скажется незна-

чительно на состоянии автомобиля.

Отдельно следует рассмотреть вопрос об основных принципах

построения

справочника

интервалов проведения ПР. Дело в том,

что при преждевременной замене деталей недоиспользуется ресурс

и увеличиваются затраты, связанные с их заменой. С другой сто-

роны, несвоевременная замена деталей приводит к увеличению ко-

личества отказов и, следовательно, ущерба от простоев автомо-

билей.

112

Учитывая эти обстоятельства, а также большую величину дис-

персии кривых эмпирической вероятности возникновения

отказов,

в справочник заносится пробег, вероятность отказа после

которого-

достигает некоторой критической величины

Р

0

.

Поэтому план про-

ведения ПР является на первом этапе по сути дела планом-регла-

ментом проведения диагностирования.

Диагностика проводится за 2 дня до предусмотренной кален-

дарным планом даты постановки автомобиля для проведения ТО-2

и ПР. Предупредительные ремонты, необходимость проведения ко-

торых не подтверждается результатами диагностирования, исклю-

чаются из списка и как невыполненные автоматически приурочива-

ются к следующему ТО-2. Затем этот календарный план коррек-

тируется с учетом фактических пробегов автомобилей, наличия

необходимых запасных частей и состояния работ по подготовке

производства. Скорректированный календарный план передается

в филиалы (колонны) АТО и служит основанием для постановки

автомобилей для проведения

ТО-2

и ПР.

4.2. МЕТОДЫ ИНФОРМАЦИОННОЙ И ТЕХНОЛОГИЧЕСКОЙ

подготовки

ПРОИЗВОДСТВА

Основой успешного оперативно-производственного планирова-

ния и реализации плана служит информационное и технологиче-

ское обеспечение этих процессов.

В настоящее время при принятии решения о постановке авто-

мобиля на пост человеком-оператором (инженером-распорядителем

ОУП) используется информация о технических воздействиях (ТО,

ПР,

ТР),

которые необходимо выполнить на этом автомобиле, и

о нормативной трудоемкости каждой из подлежащих выполнению

работ. Эти сведения идентифицируют автомобиль при поступлении

на сенсорный вход оператора ОУП.

Однако проведенный анализ процесса принятия решений инже-

нером-распорядителем (см. гл. 6) и причин, вызывающих «отка-

зы постов», показал, что подобная детальная информация необхо-

дима только персоналу, занятому технологической подготовкой

производства (при проверке наличия необходимых для выполнения

этих работ запасных частей, материалов, оборудования, оснастки,

инструментов и т.

п.),

а также ремонтным рабочим, непосредствен-

но выполняющим эти воздействия.

Персоналу ОУП при подготовке информации для оперативно-

производственного

планирования, в том числе на ЭВМ, а также

при принятии решений в процессе реализации этих планов и вы-

полнения оперативных заявок необходима некоторая агрегатиро-

ванная информация, дающая представление о

следующем-

на каких каналах обслуживания должны выполняться эти ра-

боты;

каково плановое время выполнения этих работ на постах каж-

дого из каналов. Под «плановым» будем понимать то время, кото-

113

рое необходимо предусмотреть в оперативно-производственном

плане для выполнения г'-й заявки на

/-м

канале. Это время может

существенно отличаться от «нормативного», рассчитанного по нор-

мативной трудоемкости операций с учетом количества рабочих на

постах канала;

какова технологическая последовательность выполнения этих

работ

на

различных каналах

(/<,)•

Учитывая эти особенности, необходимо представлять агрегиро-

ванную информацию в виде двух характеристик заявки на обслу-

живание: «диспетчерской» и «технологической».

Под диспетчерской характеристикой, поступившей в момент

t

0

заявки, будем понимать содержащееся в ней сочетание работ с

указанием плановой продолжительности их выполнения:

D

1

Р.)

=

(4.7)

где

f=(l,

..., N)

—номер

заявки;

/=(1

/)

—номер

канала обслуживания;

DJ

(^о)

— плановое время выполнения

i-й

заявки на

/-м

канале.

Например, в

/-канальной

системе обслуживания диспетчерская

характеристика

D

l

(t

0

)

=

{2, О, О, 1, ..,

Tj}

означает,

что

поступив-

шая в момент to

i-я

заявка требует обслуживания в течение 2 ч

на первом,

1ч

—

на четвертом и Г ч на

/-м

каналах, а на втором,

третьем и других каналах эта заявка вообще обслуживаться не

должна.

Под технологической характеристикой

B'(t

0

)

понимается сово-

купность технологических очередностей выполнения отдельных ви-

дов работ, содержащихся в диспетчерской характеристике i-й за-

явки, поступившей в момент

t

0

:

B

l

(t

0

)={B

t

1

(t

0

),.

(4.8)

где

Bj—принимает

дискретное множество значений

{1,

2

/}.

Например,

технологическая

характеристика

вида

B

<

(t

0

)={3,

О, 0, 3,

!,...,2}

означает,

что ра-

боты по i-й заявке должны выполняться в такой технологической последова-

тельности — на V канале, затем на последнем

(/-м)

канале, а потом на I и IV

каналах в любой последовательности, так как их номера в технологической ха-

рактеристике одинаковы.

Формирование описанных характеристик осуществляется в со-

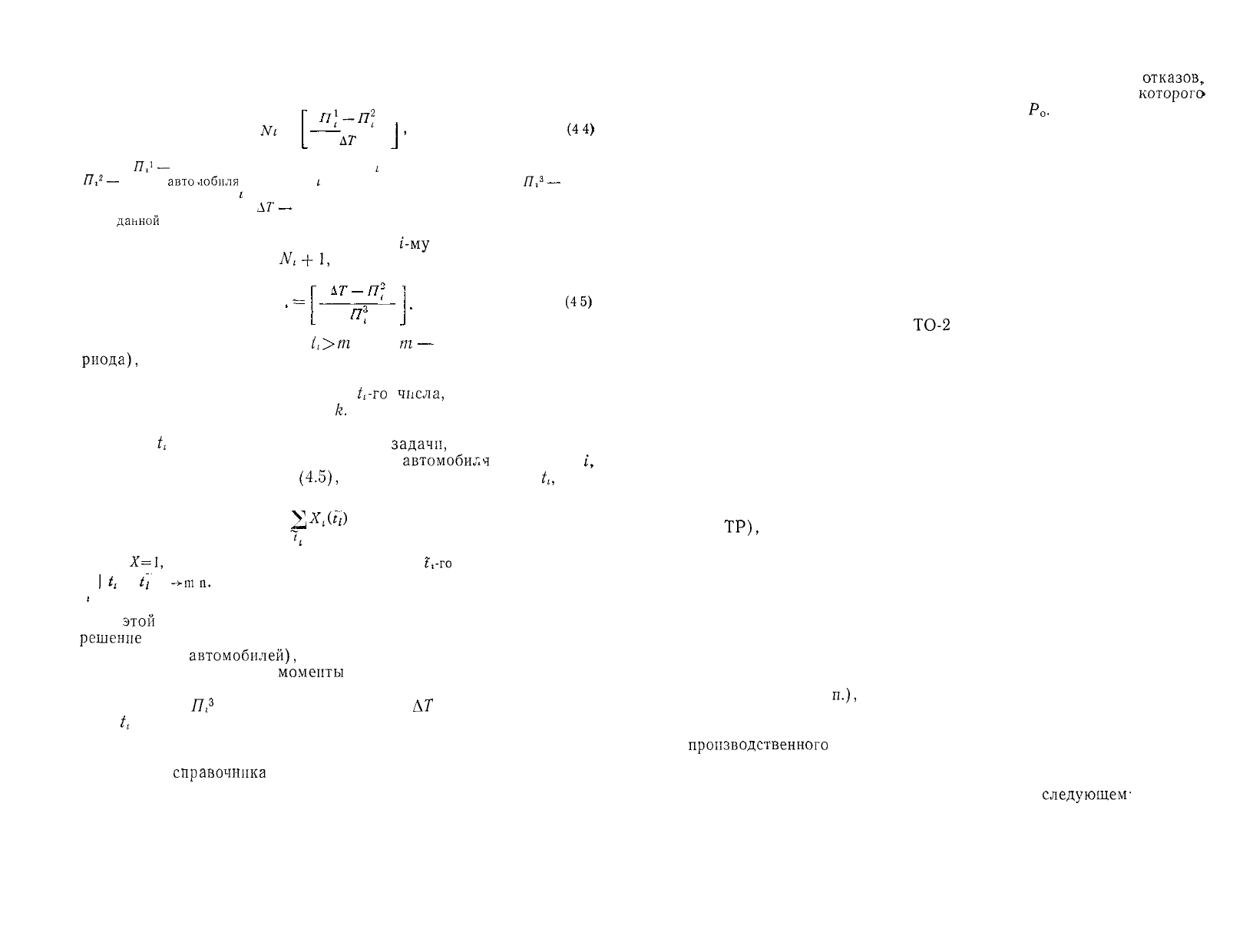

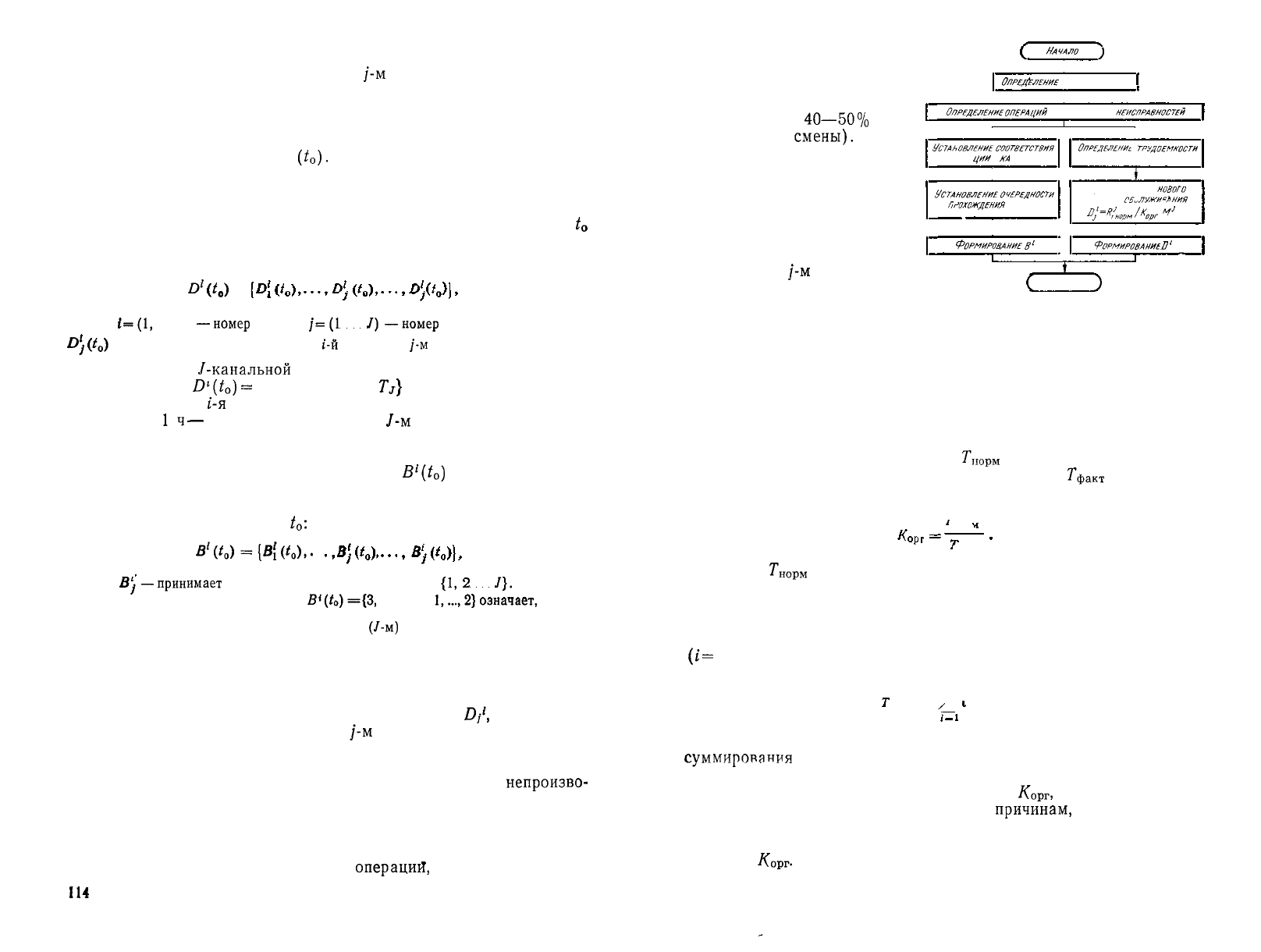

ответствии с алгоритмом, приведенным на рис. 4.1.

Рассмотрим теперь, каким образом определить

/)/',

т. е. плано-

вое время выполнения i-й заявки на

/-м

канале.

Как показал анализ, фактическое время выполнения работ на

каналах обслуживания намного больше рассчитанного по норма-

тивной трудоемкости. Это объясняется значительными

непроизво-

дительными затратами времени рабочих на активных постах кана-

лов обслуживания. Речь идет не об интенсивности выполнения ра-

бот, которая зависит от уровня их механизации и автоматизации,

квалификации рабочих и других факторов, учитываемых при со-

ставлении нормативов трудоемкости

операции,

а о потерях време-

114

(^

НАЧАЛО

J

*

ОПРЕДЕЛЕНИЕ

НЕИСПРАВНОСТЕЙ

\

\

ОПРЕДЕЛЕНИЕ

ОПЕРАЦИЙ

по УСТРАНЕНИЮ

НЕИСПРАВНОСТЕЙ

i

* *

УСТАНОВЛЕНИЕ

СООТВЕТСТВИЯ

ОПЕРА

ЦИИ

И

КА

НАЛОВ

*

УСТАНОВЛЕНИЕ

ОЧЕРЕДНОСТИ

ПРОХОЖДЕНИЯ

КАНАЛОВ

\

ФОРМИРОвАНИС

В'

\

ОПРЕДЕЛЕНИЕ

ТРУДОЕМКОСТИ

ОПЕРАЦИИ

\

ОПРЕДЕЛЕНИЕ

ПЛА

нового

ВРЕМЕНИ

СБнЛУЖИ^НИЯ

#=*/*!№*

/V

м

*

*

ФОРМИРОВАНИЕ

П

'

1

*

(

КОНЕЦ

)

ни, связанных с организаци-

онными причинами (по дан-

ным НИИАТа, время опера-

тивной работы на постах ТР

не превышает

40—50%

об-

щего времени

смены).

Поэтому для обеспечения

реальной возможности вы-

полнения оперативно-произ-

водственных планов необхо-

димо при составлении дис-

петчерских характеристик

время выполнения работ по

i-й заявке на

/-м

канале, ко-

торое мы выше назвали

«плановым», определять с

учетом организованности ка-

нала.

Естественно, что органи-

зованность может быть раз-

ной не только на каждом из каналов, но и в каждом АТП, АТО.

С целью количественной оценки уровня организованности вве-

дем понятие коэффициента организованности канала.

Под коэффициентом организованности канала будем понимать

отношение нормативного времени

7\

юрм

выполнения

N

заявок

на

канале обслуживания к фактическому времени

Гф

акт

выполнения

этих заявок:

Рис. 4.1. Блок-схема алгоритма формирова-

ния диспетчерской и технологической ха-

рактеристик заявки (автомобиля)

т

1

нор

'

факт

(4.9)

Величина

Т

НО

рм

подсчитывается следующим образом. Рассматри-

ваются N заявок, выполненных на канале за определенный период

(месяц, квартал, год). Число N должно быть достаточно велико,

чтобы полученные величины были статистически достоверными.

Предположим, что нормативное время выполнения i-й заявки

(i=

1,

...,

N)

равно

т,

норм,

тогда

N

— V т

норм —

/

I

l

/ норм •

(4.10)

Фактическое время выполнения этих работ определяется путем

суммирования

табельного времени всех рабочих рассматриваемого

канала за этот же период времени.

Из

сказанного

следует,

что чем

больше

/Сорг,

тем

меньше потери

времени рабочих по организационным

причинам,

а следовательно,

тем организованнее с управленческой точки зрения канал. Таким

образом, задача подготовки производства состоит в увеличении

значения

/С

0

рг.

115

Для

решения

этой задачи прежде всего необходимо выяснить,

от

каких основных параметров

и

каким образом зависит

/Сорг-

В на-

стоящей работе в качестве основных рассматриваются следующие

параметры:

а) коэффициент своевременности постановки автомобилей на по-

сты (перегона)

\

Кпер=

.

норм

''пер.фак'С

(4.

И")

где

Тпер.норм

— нормативное время перегона:

т

пе

р.факт

— среднее (на множе-

стве N заявок) фактическое время перегона:

б) коэффициент своевременности доставки запасных частей и

материалов на рабочие посты

Кдост=

-

лост.

норм

Т-дост.

факт

(4.12)

где

ТДОСТ.НОРМ

—

нормативное время доставки;

т

до

ст.факт

—

среднее

(на

мно-

жестве

JV

заявок) фактическое время доставки;

в) коэффициент обеспеченности инструментом и оснасткой

Лоб.ин —

1 при наличии технологически необходи-

мого количества инструмента и оснастки

(в соответствии с табелем):

при количестве меньше та-

бельного;

(4.13)

где

5факт

— фактически имеющееся количество единиц инструмента и осна-

стки;

5„орм

—

количество инструмента и оснастки, положенного по табелю;

г) коэффициент своевременности передачи информации

^инф.норм

^инф.факт

(4.14)

где

Тинф.норм

— нормативное время передачи информации;

т

ин

ф.факт

— сред-

нее (на множестве N заявок) время передачи информации.

Из рассмотрения физического смысла приведенных выше ко-

эффициентов можно сделать вывод, что в том случае, когда они

принимают значение меньше 1,

Гф

ак

т

хуже, а при их значении боль-

ше

1

—

лучше

нормативного. Следовательно,

/(орг

может быть вы-

ражен монотонно возрастающей функцией от всех перечисленных

коэффициентов

р>

^дост>

^об.ин>

^инф)-

(4.15)

Это означает, что

/С

0

р

Г

растет, если при постоянном значении всех

остальных увеличивается один из аргументов функции, что хорошо

согласуется с практическим опытом. Следовательно, даже не зная

конкретного вида функции /, можно сделать вывод о том, что для

увеличения

/<орг

необходимо увеличивать каждый из ее аргументов,

Т.

6.

Апер>

АдосТ)

Аоб.мн

И

Аинф-

116

Исходя из изложенного агрегированное плановое время обслу-

живания

i-й

заявки на

/-м

канале определяется из выражения

(4.16)

где

/—1

/,

a

t=l

N;

Mi

—

количество рабочих на одном посту

/-го

канала;

./?у

НО

рм

—нормативная

трудоемкость выполнения всех операций i-й заяв-

ки на

/-м

канале.

Перейдем к рассмотрению методов информационной и техноло-

гической подготовки оперативно-производственного планирования

и реализации этих планов, разработанных на основе вышеописан-

ных предпосылок.

Основная часть информационной подготовки сводится, по сути

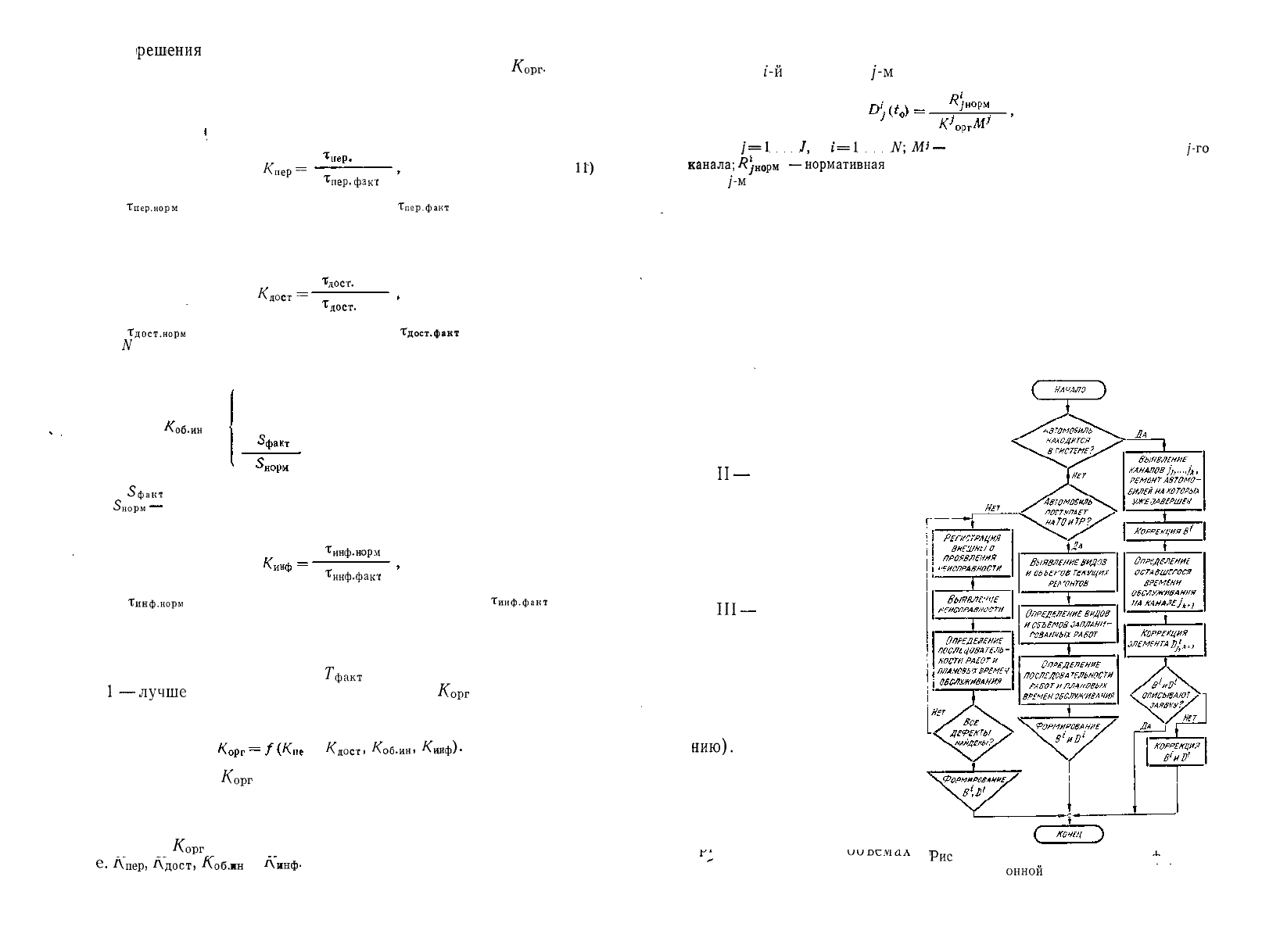

дела, к составлению достоверных ДХ и ТХ (рис. 4.2), а технологи-

ческая подготовка состоит в обеспечении ресурсов, необходимых

для выполнения всех операций ТО-2 и ремонта, учтенных при со-

ставлении характеристик.

Анализ показал, что, как правило, в системе обслуживания на-

ходятся три группы автомо-

билей:

I — автомобили, которые

к началу оперативно-произ-

водственного планирования

уже находились в системе;

II

—

автомобили, посту-

пившие в систему для про-

ведения ТО-2 и ПР в соот-

ветствии с календарным

планом, а также заявками

на ремонт, которые переда-

ны в ОУП до начала перио-

да планирования;

III

—

автомобили, кото-

рые поступают в систему

обслуживания вне плана в

результате отказов, либо

своевременно не обнару-

женных неисправностей

(возврат с линии или заяв-

ка перед выездом на ли-

нию).

Такие автомобили в

соответствии с принятой

стратегией при небольших

объемах ТР ремонтируются

на оперативных постах, а

при значительных объемах

п

л о с

д.

г

,

ииссшал

р

ис

4.2. Блок-схема алгоритма информаци-

в большинстве случаев отно-

ОН

ной

подготовки

117