Каплан Г.Е., Силина Г.Ф., Остроушко Ю.И. Электролиз в металлургии редких металлов

Подождите немного. Документ загружается.

198

3лектролшз

с полццен!|ем металлов

в

т'вероом состоянц!1

|1ри

наивьтс|шей

и3 и3ученнь|х

,)*

на

катоде

образуется плохо

с1цепляющийся

'с

ним аморфный

поро!по'к.

@тделение

щиркония

от

электрол|тта

в случае о,бра,зования

аморфного

поро|шка

явля-

ется

трудной задачей;

вь1с0,кая

реакционная

способность

поро1|]-

ка,

осо'бонно по

отно'1пен,ию

к

кислороду'

не

позв'оляет

получить

металл'

при;годньтй

для

пе'ревода

в

компактную

форму.

|!о

мере

обеднения

ванньт

цирконием

на катоде

появлял|ись

вспь]!шки

натрия.

||осле

0(ФЁ92}1[19 электроли3а

катод

поднима-

ди

н,ад

!2;Фп,1!?вФм

и охла}кдали в

токе аргона.

3лектролит

в ван-

+

{ печц

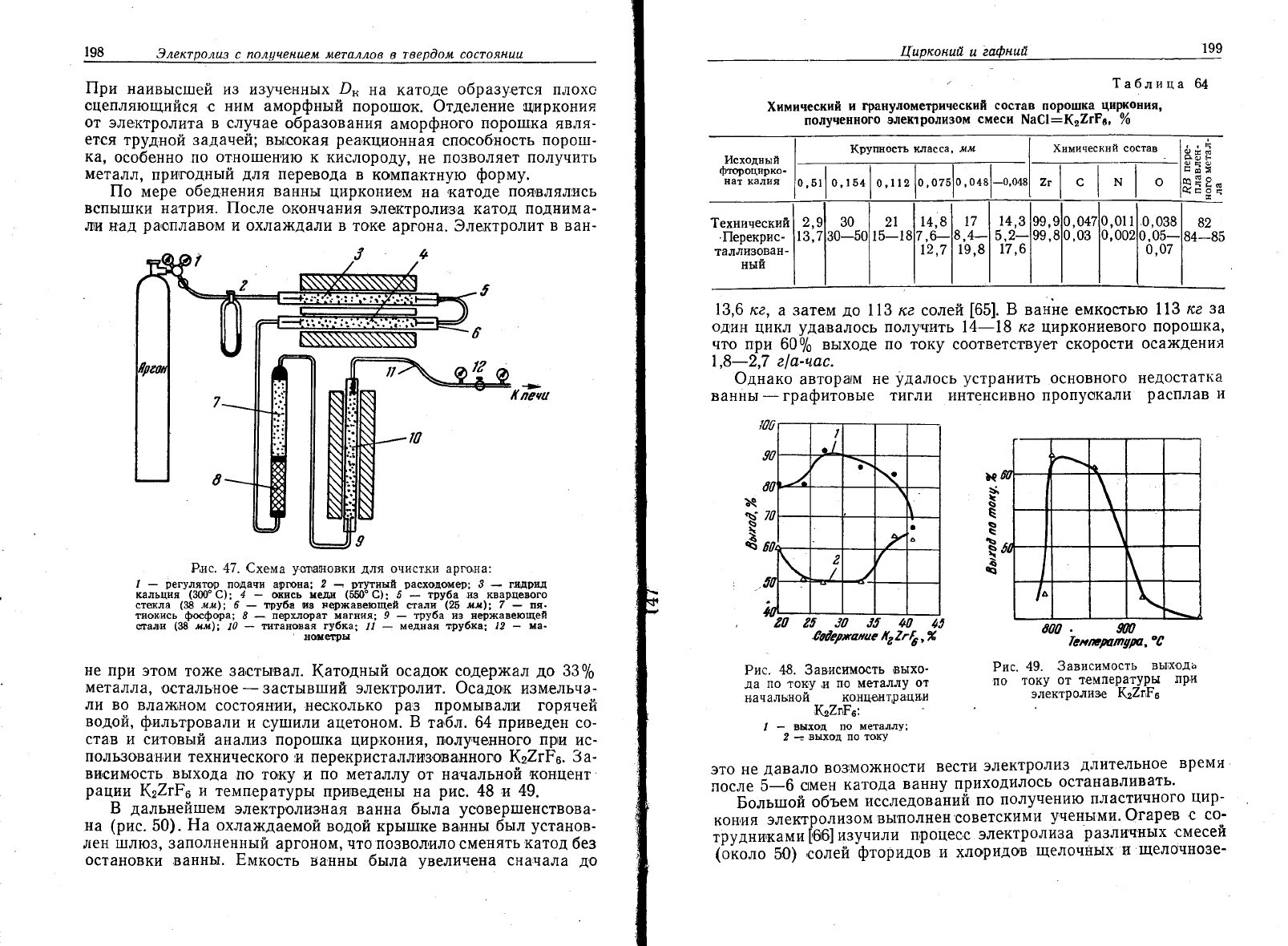

Р,ис. 47. €хема

уотаптовки

для

очист'ки аргона:

/

_

регудятор

подачи аргова;

2

-

ртутннй раох0домер;

3

_

гидртц

кальция

(зю0'с);4

-

окпсь хедд

(558'6):5

_

тру6а из кварцевого

стекла

(з8

''14|;

6

-

тру6а ив

нч)'|{авеющей

сгалн

(25

лсл|3 7

-

пя.

тиокись

фоефора;

8

_

перхлорат магния; 9

_

тру6а из нерх(авеющей

стали

(38

!{м''

10

_

титан0вая

губка;

,1

_

медная

тру6ка: ,2

-

ма-

л|о'.етры

не

при

этом

тох{е 3а'сть|'вал.

!(атодньтй осад0к

оодер>|(ал

до

33у0

металла'

о,сталь11ое

-

заеть]в1пий

электр,олит. осадок

изм'ельча_

ли

во

Б.}|2й;ЁФ]\:1

состоянии' несколько

ра'з

промь|вали горячей

водой,

ф,ильтровали

и су1шили ацетоном.

Б

та,бл. 64 приведен со_

став и ситовь|й

анали3 поро1пка

циркония'

получонного пр}и

ис_

пользов

а

нии

технического ]и

пер екристалл,и3'ов а'нного

1(э7тР

в'

3

а-

висим'ость

вь1хода

п'о току и

по

металлу от начальной

концент

рации

&э7тРв

и

температурьт

при1ведень| на

рис.

48 и

49.

3

дальней1шем

электроли3ная ванна

бь:ла

усовер|шенствова_

на

(рис.

50).

Ёа

охла)л{даемой

водой

крь!|ш'ке

ва,ннь[

был

установ-

,|ен

1шлю3'

3аполненль1й

аргоном, что по3вол,ило сменять

катод

без

остановки

ваннь|.

Бмкость

ваннь1 бь:ла

увеличена

сначала

до

!]шрконай

т;

еафншй

'

та6лица

64

)(имический

и

фанулометринеский

состав порошка

цир_кония'

полученного

электролизом

смеси

}ч|а€!:1{22гР^,

ц

|3,6

ке,

а затем

до

113 ке солей|65].

в

ван;е емкостью

1\3

ке

за

один

цикл

удавалось

получить 14-18 ка

циркониевого

поро1пка,

что при

60$ вьтхоле

по

току соответствует

скорости

оса>кдения

1,8_2,7 е|а-пас.

Фднако

автора{м

не

удалось

устранить

основного

недостатка

ваннь]

-

графитовьте тигли

}1нтенсивно пропус1кали

расплав

и

199

ь{

Б

\

ь

\

ь

\

ъ

ь

\

ъ

ч

х

Б

\

€

а0 2'

30 ,|' 40

4'

€йерагааае 1'2г$'%

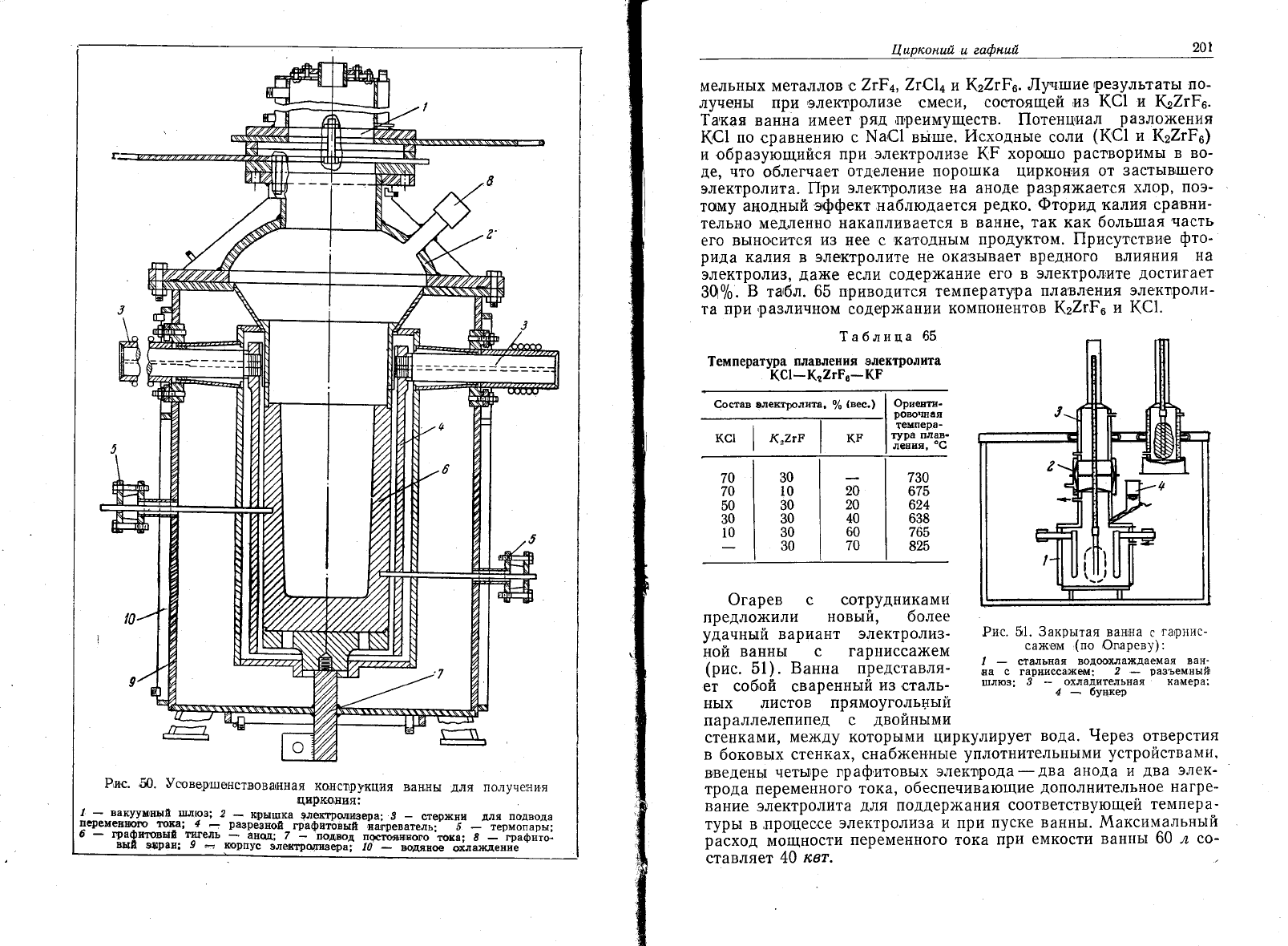

Рис. 48. 3ависимость

вьтхо'

да

по

'току

,и

по металлу

от

т*ачалыной

ко.}|цонтраци,и

\э7гРв:

!

_

вцход по

металлу;

2

-

выхо.]1 по току

а00

.

л]0

7егс;вратп9р''€

Рис.

49.

3ависимость

вь|х'ода

по

току

от

температуры

при

электроли3е \э7гРв

это не

давало

во3|мох(н0сти

вести

электроли3

длительное

врет!1я

после

5_6

смен

катода

ванну

приходилось

останавливать'

Больтпой

объем

исследований

по

получению

пластичного

цир-

кон,ия

электроли3омвь1полнен'советскими

учен.ь1ми.

0гарев

с

со-

'ру[""*'*и[06]

изупили

процес,с

электролиза

разлиннь|х'смесей

(о!<оло

50)

'ёолей

фторидов

и хлорид0в щелочнь1х

и

щелочнозе-

17

14,3

0,038

8,4

5,

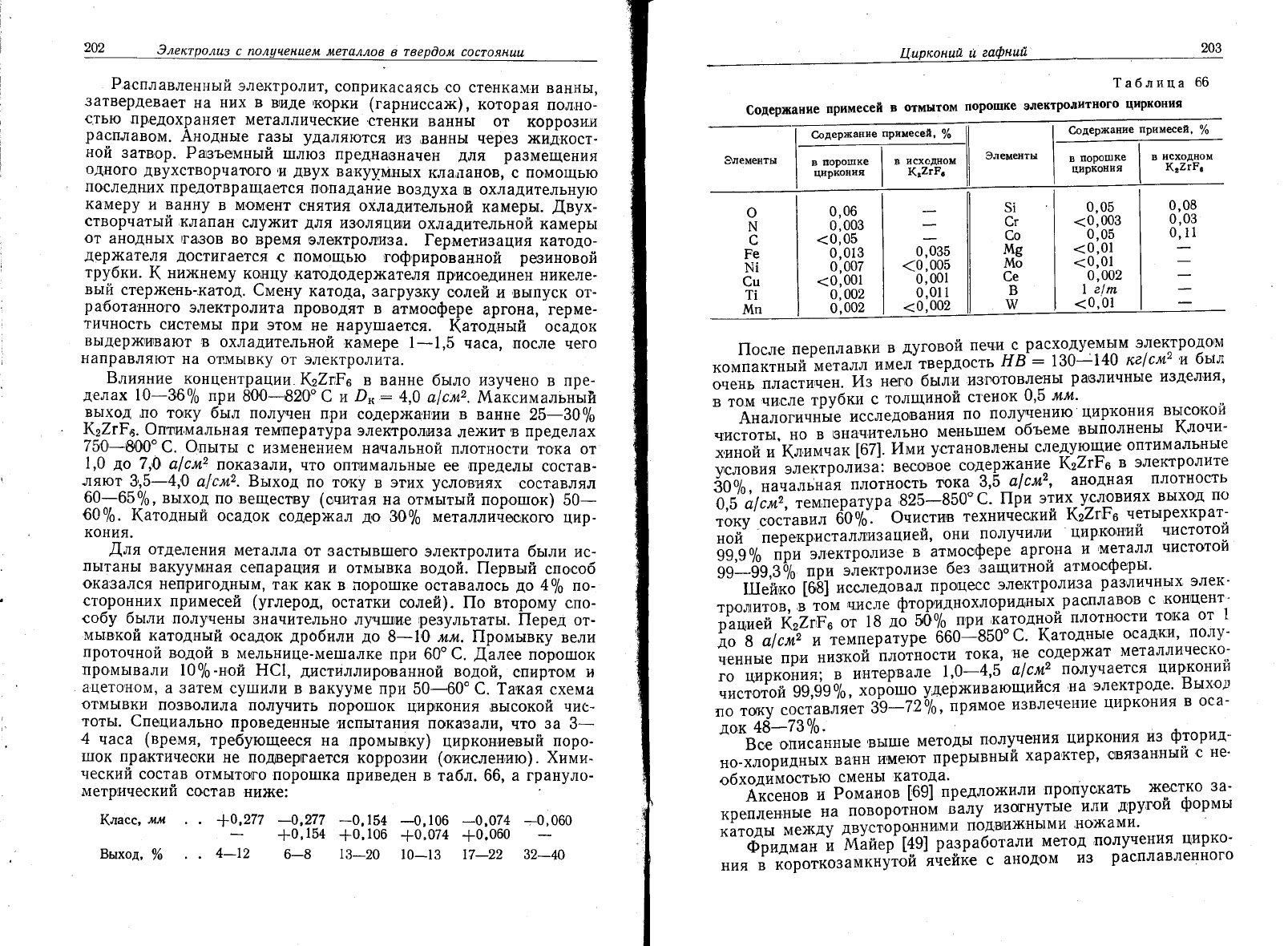

Рис. ф. }оовор'шенствова!вная

кодстФукция

Б:аЁнБ1

Ай!

получе|ния

,

_

вакуумвый

:пл:оз;

2

*

кры!цка

9ло!о!Фг!к}9ра;

3

_

стор>1(,|и

для

подв0да

}Фемев!5о!ю

тоу31-!

-

разрезной_графнт'овый

!та!реватейь;''

_^;ф'о;;ь;;

о

_

графкговып тт|гель

-

анцд;

7

-

подвод

посйянпого'тока;

8

_'графйто.

вь!'

з|!ра|!;

9

*- ,!орпус

эле:<тролдпв'еФа|

/4

-

водявое

о0&л!а]хдение

11,шрконшй

ц

еофнцй

201

мельнь|х

металлов е

7тРц,7т(|ц

п

\э7гРв..[|щтпие

результать1

по-

лучень| при 9лектроли3е

смеси'

соегоящей

из

кс1

тц

&7гРв.

1а'кая ван,на имеет

ряд

шреимуществ.

|1отенциал

разло}кения

&€1

по

сравнению

с ша,с1 вь11пе.

йсходньте

соли

(кс1

и 1(э7гРо)

и

.обра3ующийся

при электроли3е

1(Р

хорош:о

растворимы

в во-

де'

что

о,блегчает

отделецие поро1пка

циркон|ия

Ф1

38€1Б|Бт11]€|Ф

электролита.

|1ри

электроли3е

11а

аноде

ра3рях{ается

хло:р'

поэ-

т0му

анодньтй

эффект наблюдается

редко.

Фторид

калт4я сравни-

тель!{о

медленно

накапливается

в ванне'

так

как

6ольш]ая

часть

его вь1но'сится

и3 нее с катоднь1м

цродуктом.

||рисутствие

фто_

Рида

калия

в

электролите

не ока'3ь1вает

вредного вл|1яния

||а

электроли3'

дах(е

если содер>кание

его в

электрол1ите

достигает

30%.

в

та]бл. 65

приводится температура

плавл'ения

электроли-

та при

;|83.т11{9Ё'Ф[

содерх<ании

компонен169

(27гР6

и

кс1.

1а6лица

65

1емпература

плавления 9лектролита

(€1-(е2гРо_(Р

состав электрлита.

%

(вес.)

Фриевтл:-

рово!1ная

тецпёра-

!}Ра

плав-

ления'

"€

кс1

\

^,'''

кг

Фгарев

сотрудниками

предло)*(или

новь|й, более

удачный

вариант

электроли3_

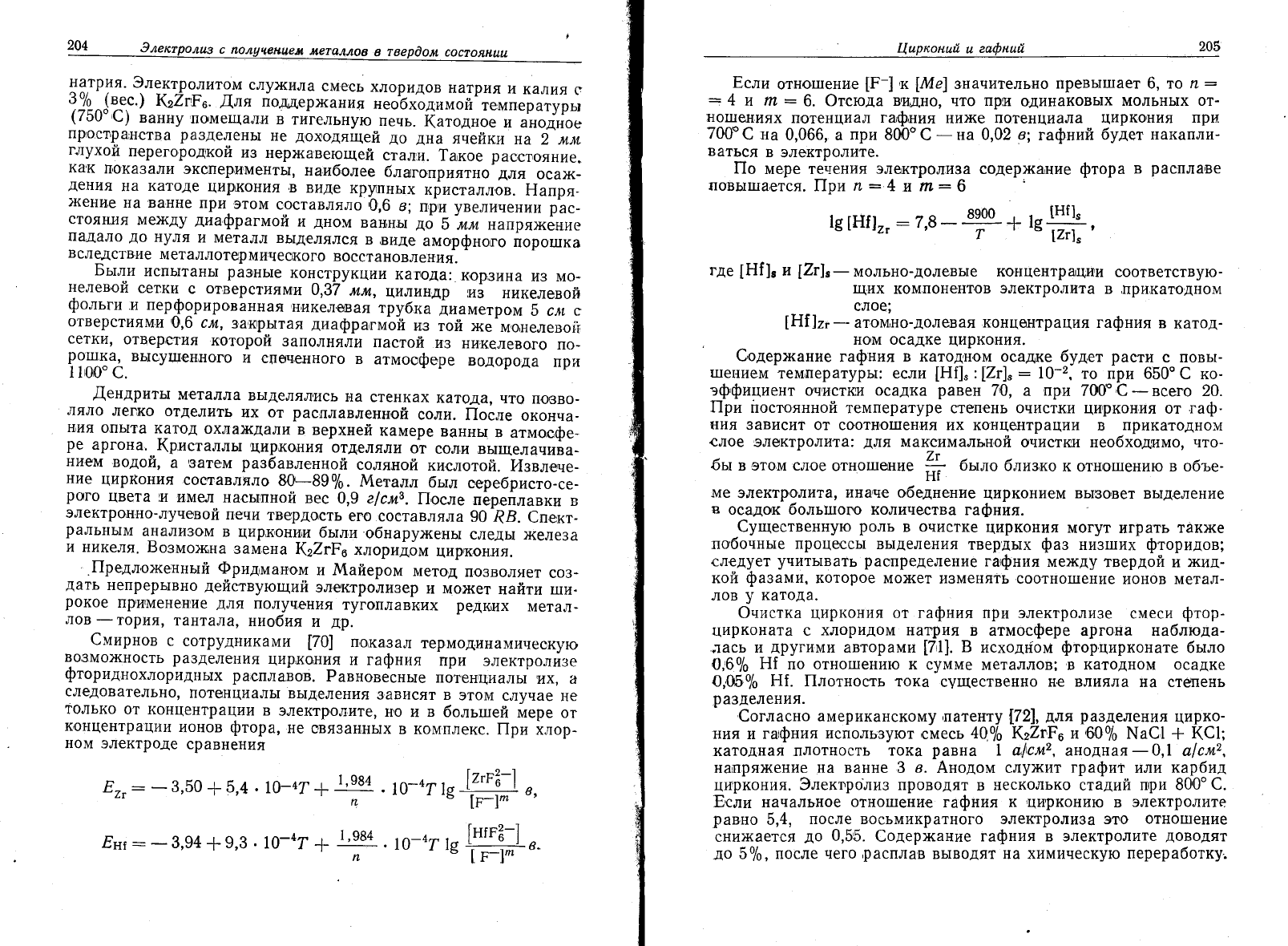

Рис.

51. 3акрь:тая

ван{на

с.

гарнис-

ной

ванньт

_

с гарнисса)кем

сах<ем

(п,о

Фпареву):

(рис.

51). Банна

прелставля-

*'_"

*ъ']'?,ън**|*ч'у";}#"""'1:;

ет со6ой

сваренный

и3

,сталь-

1цл!оз:

3

_

охладительная

камера;

нь1х листов

прямоугольць|й

4

-

бувкер

параллелепипед

с

двойнь]ми

стенкап1и'

ме)кду которь1ми

циркулирует

вода. 9ерез

отверстия

в боковь|х стенках'

снабх{еннь1е

уплотнительнь|ми

устройствами,

в]ведень1

четы1ре

граф,итовых

элект]рода-два

анода и

два

элек-

трода переменного

тока'

обеспечивающие

дополнительное

нагре-

вание

электролита

для

поддер>кания

соответствующей

темпера_

турь1 в

'про|цессе

электроли3а

и при

пуске ва11нь1. .&1аксимальнь|й

расход

мощности

переменного тока

при

емкости

ванньт

60

л

со'

ставляет

40

квт.

70

70

50

30

10

30

10

30

30

30

30

20

20

40

60

7о

2Ф

3лектролш3

с полцченцем

металлов

в

твер0ом

состоянцц

Расплавленнь1й

электролит'

соприкасаясь

со стенкам.и

ваннь1'

затвердевает

на

них в

в|иде

|корки

(гарниссах<),

которая

пол'но-

стью

пр,едохраняет

металличеекие 'стенки

ваннь[

от

корро3и'и

расплавом.

Анодньте

газы

удаляются

и3

ваннь]

чере3 х(идкост-

ной

3атв0р.

Разъемньтй

ц:люз

преднавначен

для

размещени'1

0дного

двухстворчато'го

,Р|

двух

вакууйЁБ)(

1(.|[?:]анов' с

помощью

последцих

предотвращается

попадание

во3духа

в охладительну}о

камеру

и ванну

в

м0мент

снятия

охладительной

камерь|.

Авух-

створнатьтй

клапан

слух(ит

для

и3,оляции

охладительной

камерьт

от

аноднь!х

|га,3,ов

во

время

9лектрол:иза.

[ерметизация

катодо-

дер}кател_я

достигается

с

помощью

гофрированной

резиново:!

трубки.

1(

ни>кнему

ко,}{цу

катододерх(ателя

пр,исоединен

никеле_

вьтй

стер>кень-,катод.

6мену

катода'

загру3ку

еолей

и вьтпуск

от-

работанно'го

электролита

проводят

в атмоофере

аргона'

герме_

тичность

систомьт

при

этом

не нару1шается.

|(атодньтй

осадок

вьтдер>кивают

]в

охладительн,ой

камере

1-1,5

часа' после

чего

направляют

на отмь!вку

от электролита.

Блияние

концентр4ции

&7гРв

в ванне

бьтло изунено

в пре_

делах

10-36%

при

300-82Ф"

(

и

Р'с:

4,0

а|смэ..|!16ксимальный

э'ьцод 'по

то1ку бьтл полунен

при

содер)кании в

ванне

25-30у0

1\э7гР,в.

Фпти,мальная

температура

электролиза

лех(ит

в пределах

750_8ш'€.

Ф,пьтты

с изменением

на,чайьной

плотности

то,ка от

1,0

до

7,$

а|

см2

пока3ал14'

что

оптимальньте

ее

,предель|

состав-

ляют

3,5-4;0 а|'см2. Бь:ход

по то,ку

в

этих

усло,в'иях

составлял

99-

65_%' вь1ход

по

веществу (он:итая

на отмытый

порош:ок)

50-

60%.

(атодньтй

ооадок

содер'{ал

до

30$ металли,!оокого

шир_

кония.

!,ля

отделения

металла

от засть|в1пего

электролпта 6ьтлуц ис-

ль1тань1

вакуум'ная

сепарация и

отмь|в'ка

водой. |1ервый

способ

ока'3ался

непригоднь|м'

так

как в

поро1пке оставалось

до

4о|о по-

сторонн,их

примесей

(углерод,

остатки

оолей). |1о второму

спо-

собу бьтли

получень|

3начительно

луч1ши.е

ре3ультать|.

|1еред от-

мьтвкой

катодньтй

,осадок

Аробили

до

3-10 мм. |!ромывку

вели

протонной

водой в

мельнице-ме1шалке

при 60' €.

[алее

поро(пок

промь1вали

109о-ной

Ё€1,

дистиллированной

водой,

епирто'м и

ацетоном'

а 3атем

су1пили

в вакууме при

50-60' €.

1а'кая

схема

отмь!вки

позв'олила

получить

пор'ошок

цир/кония

,вь:сокой

чис-

тоть:.

€пециально

проведеннь[е

испь1тания пока,3али'

что

3а

3_

4

часа

(время,

требуюшееся

на

п!омь1в:к})

циркониевь1й

поро-

1пок пра'ктич'ес]ки

не под)вер!гается

коррозии

(окисле[1'ию).

[ими_

ческий

состав

отмь1то1го

поро!цка

приведен

в

табл. 66,

а грануло-

метр]иче,ский состав,1|их(,е:

|(ласс,

лл

Быход,

%

.

+о'277

_0'277 _0,154

_0'

106

-0.074

_0,060

+0,154

+0,106

+0,074 +0.060

.

4-12

6-8

13-20

10-13 17-22 32-40

6одерхсание

примесей

в

отмытом

поро[цке

1аблица

66

электролитпого

циркония

содер}(ание

примесей,

%

6одерх<ание

примесей,

0/9

5!

€г

6о

|т19

}1о

€е

в

ш

о

ш

с

Ре

ш1

€ц

т1

йп

0,06

0,003

<0,05

0,013

0,007

<0,001

0'ф2

0,002

0,035

<0,005

0'ф1

0,011

<0,002

0,05

<0,003

0,05

<0,01

<0,01

0,002

|

а!пъ

<0,01

0,08

0,03

0, 11

_

|!осле

переплавки

в

Ауговой

печи

с

расх9дуеуР]м

электродо}|

компактнь|й

металл-

йй.!"'".рл'сть

[1 Б'

:

130-__140

ке|см2'и

бь:л

очень

пластич'ен.

Р1з

него

бьтли

и.зготовле-нь1

равличнь!е

и3делия'

;;;;

'йЁ'.

трубки

с

толщиной

с1'енок

0,5

мм'

Аналогичнь!е

исследования

по

получению циркония

вь1сокои

ч]истоть1.

но

в

вначительно

|у'ень1пем

6бъеме

вь|полнень]

|(лочи_

хйнои

и

(димчак

|67\.

Амп

у'становлень'

сле4у9цие

оптимальнь1е

тс.повия электролиз[:

веоовое

содерх{ание

\у7гРв

в электролите

6бъг,

;;";',"Ё"

плотность

тока

3,6

а|см2,

анодная

плотность

б-'ь'"й7[л1",

температура

825-850"€'

||ри

этих_у'словиях

вьтход

п0

;ь;й';ьъ;й'

с]оу.".^

Фчистив

техничьокий

\э7тРв

четь|рехкрат_

ной

перекристаллизацией,

они

лолучил'и

|]'иРконий

чистотой

!)э,0ъ

''р''''.к'р''".Ё

й атмоофере

аргона

и

1металл

чистотой

ээ:.6э,5%

при

э;ектроли3е

без

Ёащитной

атмооферь:'

--

11]е!кБ

[68]

исслеловал

процесс

эл'ектроли'3а

различнь1х

элек"

т0,ол1итов,

,в

том

числе

фториднохлориднь1х-.расплавов

с

'концент-

;;;;;;

*'2|й^'''1Б-.6

ь6у.

"рцд11олной'плотности

тока

от

1

|"*в"БуЁй;

;

;й"ьь;уре

6оо-в50'

с.

1(атоднь:е

осадки,

по,'1у_

;;;й

при

ни3кой'плотности

тока'

не содерх(ат

металлическо-

го

циркони";

" "!'.Бй"]!"

1'о-4,5

а|см2

полунается

цир-коний}

;;.;;;ъ1},|]э

%,

*'р',1шо

удер}кивающийся

н а

электроде.

Бьтх,о.::

по то,{ку

составляет

5э-туъ|,'

прямое

извлечение

циркония

в оса-

док

46-730/о.

}торид.

8оеописаннь1е.вы1пеметодь1полученияцирконияиз(

но-хлориднь|х

ванн

им'еют

прерьтвньтй

характер'

овя'занный'с

не'

обходимостью

смень]

катода'

""'й;;;";_и

Романов

[69]

преллох(или

пропуокать -}|(естко

за-

крепденнь|е

на

поворот"ой

Ёалу

изогнутйе

йли

другой

формь:

катодь1

мех{ду

двусторон_ни'ми

п'одв!и)кнь1ми'нох(ами'

"_'ф;;";н

й

м1аер

[49] разработали

метод

получения

цирко_

н'"

Ё

короткозамкнутои

ячеййе

с

анодом

п3

расплавленного

у1|ру".]л959о1титом

слу)кила

смесь

хлоридов

натрия

14

калия

с

9]р

^5

"^.:.

)

\э7гР

в.

{ля

поддержа

ния

нео

бходи м ог!

^

темпер

атурь:

(/50"с)

ванну

помещал'и

в

тигельную

печь.

(атодное

и анодное

пространства

ра3делень1

не

доходящей

до

дна

ячейки

на

2 мль

глухой

перегородкой

из

нер)кавеющей

стали.

1акое

раостояние.

ка'к

пока3али

экопер,именть1'

наиболее

благоприятно

для

осах(_

дения

на

катоде

|{и!:кФния

в

виде

круп_ньтх

кристалл'ов.

Ёапря_

)кение

на ва'нне

при

этом

составляло

,0,6

в;

при

увелинении

рас-

стоян'ия

ме)кду

диафрагмой и

дном

ван,нь|

д6

5'мм

напрях(ен.ис}

падало

до

нуля

и металл

вь1делялся

в

,виде

аморфного

йоротшка

в

сл

едств,ие

м

еталлотер

ми,чес1кого

воеста

новления.

Бьтли

испьттаньт

ра3нь|е

кон^струкции

кагода:

кор3ина

и3 мо_

нелев'ой

сетки

с

отверстиями

0,3?-

мм'

цутли\1др

||4з

никелевой

фольги

и перфорированная

никел'0вая

трубка

!"'*""р'й 5 сль с

отверстиям'и

|о,6

см,

закрь|тая

диафрагмой

из

той >ке'монелево!!

сетки'

отвер,стия

которой

заполпяли

пастой

из

никелевого

по-

Р9ш_{а:_

вь1сушен,ного

и

спеченного

в

атмоофере

водо]рода

при

1100"

с.

[ендриты

м'еталла

вь|делял|ись

на

стенках

кат0да,

ч?о

повво-

ляло

лепко

отделить

их от

расплавленшой

соли.

|1осле

око}1ча_

ния

опь1та

катод

охлах{дали

в

верхней

камере

ванны

в

а,тм,оофе-

ре

аргона'.

(ристалльт

щиркония

отделяли

от

сол'и вы[целачива_

нием

водой'

а ватем

разбавленной

соляной

кислотой.

йзвлече-

ние

циркония

.соетавляло

80_89о/6.

}1еталл

бь:л

оеребристо_се-

р0го

цвета

и

имел

насьтпной

вес 0,9 е|см3.

|{осле

пёрейлавки

в

электронно-луневой

п,ечи

твердость

его

составляла

90

дв.

(пект-

ральнь1м

анализом

в

цир,конии

бьтли

обнару)кень!

следь| )келе3а

и никеля.

Бозмо>кна

3амена \\э7гРв

хлоридом

|{ир;69"'"".

'.|1редло>кеннь:й

Фридман'ом

и &1айером

метод

п,озволяет

со3_

дать

непрерь1вно

действующий

эл,ектролизер

и мо}|{ет

найти

ши.

рокое

пр,именение

для

получ'ения

туг0плавких

редких

метал_

лов

-

тория'

тантала1

нио'б:14я

и

АР.

€мирнов

с сотрудниками

[70]

п'оказал

термодинамическу[о

возмох{'ность

ра3деления

цир'кония

и гафния

при

электроли3е

фториднохлоридньтх

ра'опла.ьов.

Равновесньте

потенциаль]

их' а

следовательно'

потенциальт

вь|делен|\я

3ависят в

этом

случае

не

только

от концентРа-т{ии

в

электролите'

но

и

в

больтпей

мере

от

концентра'ции

ионов

фтора,

не

свя3ан.нь1х

в комплекс.

|1ри хлор_

ном электроде

сравнения

Ё'':

_

3,50

+

5,4

.

10_4т

+

€н|:-3,94+9,3.10_4г+

10_4г 19

10-4г

19

|т'г''_)

-6=7

в'

[н;г]_!

@а'

1'э8+

.

ц

1,984

п

|]црконцй

ц

аафнцй

205

Бсли

отно'гпение

[Р_] 'к[ме7

3начительно

превьт1шает 6' то п

-

=

4

и /п:

6. Фтсюда

в|идно'

что

пр|и

одинаковь|х

мольных от_

но1пениях

потенциал

гаф,ния

них(е

потенциала

циркония

при

700Р

с

.на

0,066, а

при 8ш'с

-

на 0,02

в;

гафний

булет

накапли-

ваться

в

электроли'те.

|1о

мере течения

электроли3а

содерх{ание

фтора

в

расплаве

повы|па,ется.

|1ри

п:4|1

[/!:6

19

[Ё|],,

:

7,8

-$

+

|в#;;,

где

[Ё[],

п

[2г]'-

мольно-долевьте концентрации

ооответству}о-

щих

компонентов

электролита

в

'прикатодном

слое;

[Ё[]а'-

атом'но-долевая

концен'трация

гафния

в

катод_

н0м осадке

циркония.

'

€одерх<ание

гафния

в'ка'одЁ'ом

осадке

булет

расти

с повь!-

11]е1{ием

температурь1: если

[Ё1]'

:

[7г)":

10-2.

то при 650'

6 ко-

эф'фициент

0чистки

осадка

равен

70, а при 700"с-всего

20.

||ри

йостоянной

температуре степ'ень очистки

циркон,ия

от гаф-

*1|1я

3авис\1т

от соотно|пен'ия их концентрации

в

прика'тодно\,[

слое

электролита:

для

максимальн'ой

очистки необходимо' что-

бьт

в отом сл'ое

отн

7т

огпение

;!

бь:ло

близ'ко

к отно!|]ению в объе-

ме

электр,ол|1та'

т4наче обеднение

цирконием

вьтвовет

вь!деление

в

осад0к большого количества

гафния.

€ушественную

роль

в очистке

циркония

могут играть

такх(е

ло'бочньте процвссь1 вь1деления

твердьтх

фаз

низ:пих

фториАов;

сл'едует

учить1вать

распределение

га;фния

мех(ду

тверлой и

'(ид-

кой

фазами.

которое мох{ет

изменять соотно1пение

ионов метал-

лов

у

катода.

Фчистка

циркония

от гафния при электролизе

смеси

фтор_

цирконата

с

хлоридом на'трия

в атмосфере аргона наблюда-

-'1ась

и

другими

авторами

[71].

в

исходЁом

фторширконате

бьтло

{;6%

Ё1

по отно1пению к

сумме металлов: в катодном осадке

о'05%

Ё{1. |1лотность

тока

существенно

н'е влияла

на стф1ень

разделения.

€огласно

американскому

'патенту

|72!'

для

ра3деления

цирко-

\\14я

|!

га:фния

используют

смесь

40'о|о

\у7тРо

и 600/о

\а€1

*

(€1;

катодная плотность

тока

равна

| а|:6ф'

анодная

-'0,\

а|см2,

на|пря'(ение на ванне 3 а. Анодом слу}кит

графит

илп кар6пл

циркония.

3лектролиз проводят

в

несколько

стадий

при 800"

€.

Б,сли началь'ное

отно1пени'е

гафния к

1ци'рконию

в

электролите

равно

5,4,

после восьмикратного электроли3а это

от1ло1пение

сни>кается

до

0,55.

€одер>кание

гафния в электролите

доводят

до

50/о'

после чего

'расплав

вьтводят

на химическую

переработку

206

3лектролаз

с полученце]у! металлов

в твер0оло

состоянцц

Фсаою0енше

цшрконшя

ш3

ванн,

соаероюащцх

2г€!4

Бторьтм

и3вестнь[м типом ванн

являются

расплавленнь|е

сме-

си

хлоридов

щелочнь1х

металлов

с

хлоридом

циркония.

Фснов-

ным

достоинством

ванн'

содерх(ащих

7т(\ц,

является

возмох(_

нФ€1Б

||;!Фводить

электролиз

без

сменьт

электролита

'неофани-

ченное

время' так как продукть1

электролиза

не накапливаются

в

расплаве.

Фднако

иеполь3ование

в качестве

основного'компо_

нента

электролита

7г(1ц

сопря}кено

с

цель|м

рядом

трудностей'

вь|званнь[х

вьгсокой гигроскопичностью

и

летучестью этой соли.

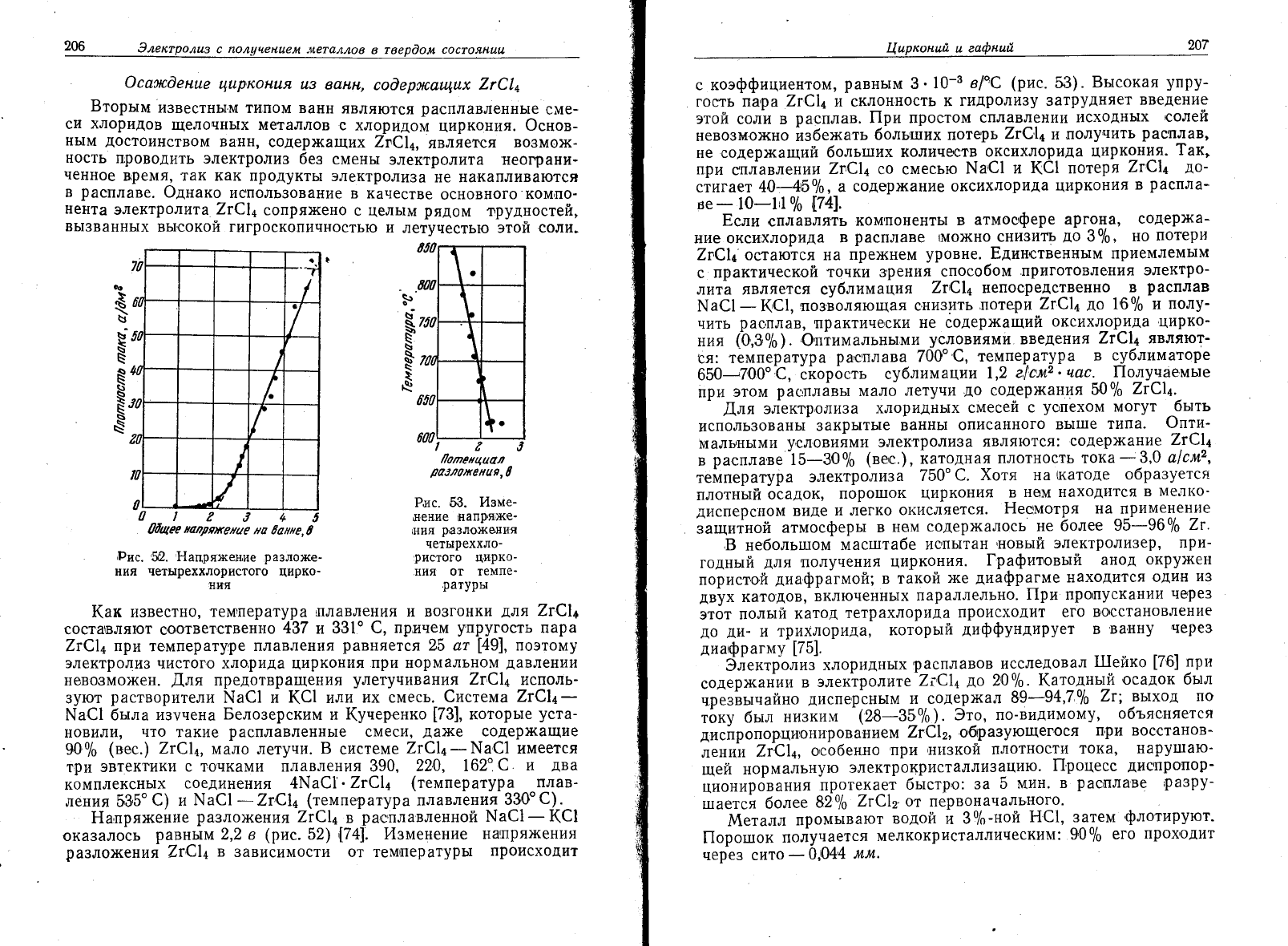

012а4'

0ёцее

лапря:кенце

на 6апне,0

Рис.

52.

Ёапря>кение

ра3л0'(е_

ния четыреххлористого

цирко_

ния

(ак

известно'

тем1пература

:!|,/|28.т1ё[[9 и во3гонки

для

7г'|\+

составляют

ооответственгто

437

и 331'6,

принем

упругость

пара

7т(\ц лрп температу|ре

плавления

равняется

25 ат

[49],

поэтому

электроли3

чистого хл0РиА8

циркония

'при

нормальном

давлении

11ево3мо)кен.

Аля

предотвращения

улетучивания

7[(\ц

исполь-

зуют

растворители

].{а€1 и

1(€1

или

их смесь.

€истема

7г(|+-

['[а€1 бьтла

и3учена

Белозерским

и

кучеренко

[73],

которьте

уста-

новили'

что

такие

расплавле1{нь1е

смеси'

дах(е

содер}кащие

90%

(вос.)

7т(\ц,

мало

летучи.

Б

системе

7т(\ц-}{а€1

имеется

три

эвтектик|1

с точками плавления 390,

220, |62"'('

п

два

комплекснь|х

соединения 4\а€1

.7т(|ц

(температура

плав-

ления 535"

с) и

\а€1

-7т,(1ц

(темпе'ратура

плавления

330"6).

Ёа,прях<ение

ра'3лох{ения

7т(|ц

в

ра'с'плавленной

]'{а€1

-

(€|

оказалось

равнь1м

2,2

в

(рис.52)

'|7+],.

],1зменение

напря}кения

разлох(ения

7т'(\+

в

3ависимости от температурь1

происходит

ч!

{

$

\

ь

ь\

\

Ё

{

в

$

Ё

ё

Р,ис. б.3.

|4зме-

'невие

]}{апр'я1'<|е'

]ния

ра3л'о)кония

четыреххло-

ристого

щирко-

ния от темпе-

ратурь[

?

/

/

!

|

|'

!

/

4црконцй

ц

еафнцй

с коэффициентом'

равнь1м

3'10-3

в/о6

(рис.

53).

Бысокая

упру_

гость па'ра

7г€|ц

та склонность

к

гидроли3у затрудняет

введение

этой

соли в

расплав.

|1ри проетом

сплавлении

исходнь1х

солей

нево3мо)кно йзбех<ать

боль,тших потерь

7т|'\ц

и получить

расплав'

не содер>т<ащий

больтлих

количеств

оксихлорида

циркони1.

1ак'

п'ри

спйавл

ении

7т€\ц

со смесью

]х1а61

и

1{61

потеря

7г€1ц

до-

стигает 4$''

45о|о,

а

содерх(ание оксихлорида

циркония

в

распла-

ве

-

10_1,|ч0

[74!.

Бсли

сплавля'ть

ком'поненть1

в

атмоофере

аргона,

содер}(а_

ние оксихлорида

в

расплаве

|мо}кно снизить

до

30/0'

но

потери

7р(\ц остаются на

прех(нем

уровне.

8динственньтм

приемлемь|м

с

практической

точки 3'рения

способом

'приготовления

электро-

лита является сублимация

7т(\ц непосредст9енно

в.

расплав

!х1а€1-1(61, позйоляющая

с'ни3ить

потери

7т€|ц

до

160/0 и

полу-

чить

расплав'

практически

}1е содер'(ащий

оксихлор-ида

'цирко_

ния

(0,30/о).

Фптимальнь1ми

-условиями'

введения

7[|\ц являют'

ся:

температура

расплава

7б0"

с, температура

в

щблиматоре

650-700'

€, ё*орость

сублимации

|,2

а|см2'

час'-

^^|1ол:}_наемь:е

при

этом

раоплавь1

мало

летучи

до

содер}кания

Фо|о

7г(|ц'

'

Аля

электр,олиза

хлоридньтх

смесей

€

}0п€хФй

могут

бьтть

использовань[

3акрь1ть1е

ванньт

описанного

вь11|1е

типа.

@пти_

мальнь1ми

условиями

электролиза

являются:

соде'р>кан-и9

7у€|ц

в

распла'ве

:ь-зоу'

(вес.),

ц3]9цназ

плотность

тока-3,0

а|см2,

температура

электроли3а

750"

€.

{,отя на

катоде

образуется

плотнь1й

осадок,

г{оро1пок

циркония

в

нем находится

в

мелко'

дисперсном

виде

и легко

окисляется.

Ёеемотря на^применение

защиЁной

атмосферьт

в

н6м

содер}калось

не более

95-960|о

7т'

,Б

небольш:ом

мас1птабе

ис'пьттан

'новьтй

электроли3ер,

при-

годньтй

для

получения

циркония.

[рафитовьтй

анод

окру}кен

пористо'й

диафрагмой;

в такой

х<е

диафР1|ме

находится

один

и3

двух

катодов'

включеннь1х

параллельно.

|1ри про'пускании

через

этот

поль1й

катод

тетрахлорида

происходит

его

в,о!сстановление

до

ди-

и

трихлорида'

которьтй

диффундирует

в

ва'нну

чере3

диа;фрагму

[75].

3)'ектрой"|

*'орид"ьтх

расплавов

исследовал

11|ейко

[76]

при

содер)кании

в

электролите

7г(1ц

до

200/о.

1(атодньй

осадок

бь:л

нрезвьтнайно дисперснь1м

и^'с.одер>кал

89-94,71|9

7г; вь1ход

по

тЁ:ку

бьтл

ни3ким

(28-350/0).. 3то,

по-видимому'

объясняется

дис!ропор'ци|онирова;ием

7т(|э,'9$1рд3ующегося

при восстанов_

ленц14

7г(|ц,

о,собенно

при

'нттзкой

плотности

тока,

нару|паю_

щей

нормальную

электрокристалли3ацию.

|1роцесс

диспропор_

ционирования

протекает

бьтстр'о:

за

5 мин.

в

раоплаве

:!аз!}-

гпается более

820|о

7т(|э' от первоначального.

][еталл

промь1вают

водой

и

30/о-ной

Ё€1, затем

флотируют-

|1оротшок

по/унается

мелкокристаллически\'1:

90%

его

прох'одит

чере3 сито

-0;Ф4

мм.

208

3лектролшз

с полученцем

'!еталлов

в

твер0ом

сосгоянцц

в

1,т."

с трудностями

приготовления

электролита'

содер'(а-

п{егФ

2|014,

пРеАс12вляют

определеннь:й

интерес

работьт

по по-

лучению

циркония

с

растворимь1ми

ан'одами

[77].

9гольно-окис_

нь]е анодь1

'приготовляли

из очищенной

окиси

циркония

и

пре.

парированн0го

каменноугольного

пека.

€месь и3мельчали

в

бензи:те

в стер)кневой

мельнице

и затем

су1пили тепль1м

,во3ду-

хом.

йз

полученного

поро1пка

при

давленйи

4000 ке|см2

прессо_

вали 11илинд,рические

брикетьл

диаметром

10-16

и

высотой

5-15 мм.

которь|е

спекали

при

800'

(

в течение

2

час. |1осле

спе-

кания

электродь|

имели

вь|сокую

механическую

прочность

и

электропроводность.^

€одер}кание

углерода

в

электродах

изме-

нялось

'от

50

до

2607о

(мол.),

по

отно1пени}о

к

необходимому

по

реакции

7гФ'|

(-

4е.-2гА*

*

€Ф'.

3лектролиз

проводили

в

двухка\{ерной

ячейке

при

700"

€.

Р

катестве

электролита

использовали

эквимолекулярную

смесь

(€'1

-

1ч{а€1

или

эвтектическую

смесь

кс1

-

[пс1.

посйе

наплав-

ления

солей через

расплав

барботировали

сухой

Ё€1..

Бо

время

работьт

электроли3ер

заполняли

чисть1м

а3отом.

Ац'одньте

газь1

{проверяли

на

'€Фэ

и

€12,

1!!Фме того

анолит

анали3ировали'т1а

7г. Бьтло

установлено'

что аноднь:й

вь1ход

по

току

3ависит

от

содер>кания

углерода

в

анодах

и анодной

пло,т_

ности тока.

3ависимость

а,нодного

'вь1хода по току

от

содерх(а_

н,ия

углерода

в

ан,одах

пр'и температуре

700"

с

и

|^:0,1

а|см2:

€одер>кание

€

в анодах,

/9

(мол)

50 104 115 \25

149

!77

200

260

Быход

по

току,

%

1,0

25'0 29,0 31,0

66,0

86'0

92,5

63,5

3ависимость

анодного

вь!хода по

току

от

анодной

плотности

тока

при

температуре

70,09€

и содер}канип

200:0|о

(мол.):

0,06

0,

1

0,

15

0

,2

0,5

1

,0

97,5

91,5 90,5 88,0 70,0

39,0

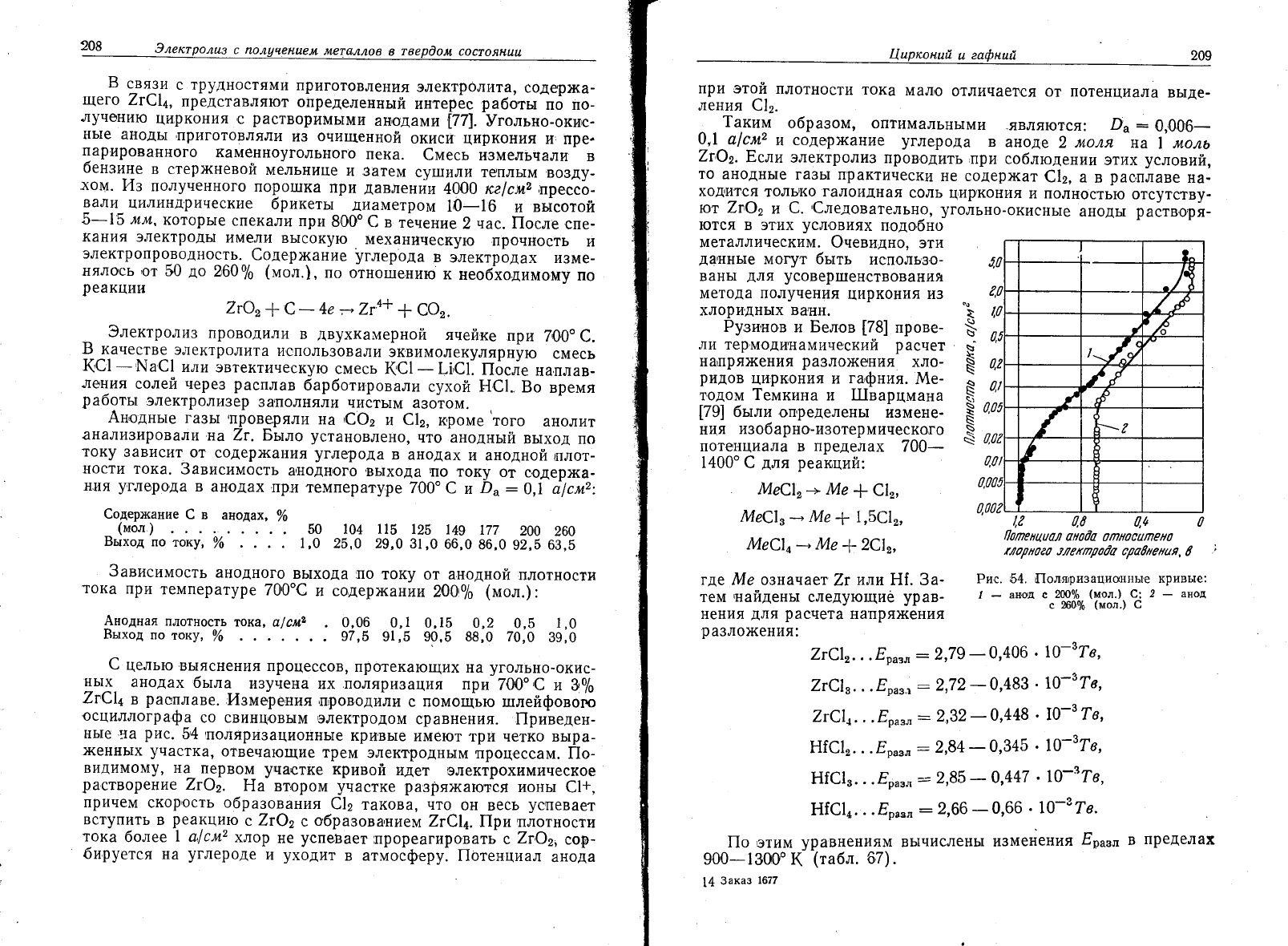

€

целью

вь|яснения

процессов,

про,текающих

на

угольно-окис-

нь]х

анодах

бьтла

и3учена

их

,поляри3ация

при

700" € и

30/о

7г(|ц

в

раеплаве.

'|,1змерения

проводи;и

с помойю

п:лейфовой

'осциллографа

со свинцовь|м

9лектродом

сравнения.

]]!риведен-

нь1е'5а

рис.

5'4

|поляри3ационнь1е

кри,вь1е

имеют

три четко вьтра-

)кеннь1х

участка'

отвечающие

трем

электродньтм

процессам.

|!о-

видимому' на

п^ервом

участке

кривой

идет

олектрохимическое

растворение

7т0э'

Ёа втором

унастке

разря>каются

ионь:

€1+,

причем

скор'ость образования

€]э

такова' что

он весь

успевает

вступить

в

реакцию

с 7гФэ

с

о'бразованием

7т(\ц. ||ри плотности

тока

более

\ а|

см2

хлор

не

усповает

прореагироват| с

7г,Ф2;

со$-

бируется

на

углероде

и

уходит

в атмосферу.

||отеншиал

анода

при этй

плотности

тока

мало

отличае1ся

от потенциала

вь1де_

ления €|2.

_

1а.ким

образом, оптимальньтми

являются:

01

:

6,'!06-

0,!-а|см2

и

содер}кание

углерода

в

аноде

2

моля

на

|

моль

7тФ2.

Ёсли

электролиз

пров'одить

при

соблюдении

этих

условий,

то

аноднь|е

га3ь| практически

1{е содер'(ат

,€12,

а

в

раоплаве

на_

ходится

только

'галоидная

соль

цир'ко|1ия

|1 полностью

отсутству-

ют 7т@2

и

6.

'€ледовательно'

угольно_окиснь1е

аноды

раство'ря-

ются в этих

усл,овиях

подо,бно

о

/1

,1 #

|

'А

\/;

./{

,/ #

г

,

,

2

!

4црко!!цй

ш

еафншй

металлическим.

Фчевидно'

эти

да|ннь1е

моцт бьтть

использ'о-

вань1

для

усовер|||енство,вания

метода

г{олучения

циркония

из

хлориднь1х

ванн.

Рузи'нов

и Бел'ов

[78]

прове_

ли термоди'намический

расчет

напрях(ения

разлох{ения

хло-

ридов

ци,ркония

и

га'фния.

.&1е-

тодом

1емкина

и [1варшмана

|79]

бьтлп,определень|

измене-

ни.я

изобарно_и3отер

мическо'го

потенциала в

пределах

700-

1400" с

для

реакший:

$е(\2--> |1е

*

€1',

А4е€\- ]|1е

+

1,5с12,

/у!е(1'*]|1е+2с12,

тде ме

о3начает

7г

илп Ё!. 3а_

Рис.

тем

|найдень|

следующиё

урав-

1

_

нения

для

расчета

на'прях{ения

ра3ло>кения:

7г(\'.

. .

Ёразл

:

2,79-

0,406'

|0_3?в,

\г(1в..

.Ёразп

:2,72-

0,483

'

|0_37в,

2г|1".

.

.Ёразл:

2,32

_

0,448

'

т0-3

| в,

н|с1?.

. .Ёразл

:

2,84-

0,345'

\0_37в,

н[с13. .

.Ёразл

:

2,85

-

о,447'

|0'з!в,

нгс14.

. .Ёр"',

:

2,66-0,66'

|0-э7:в.

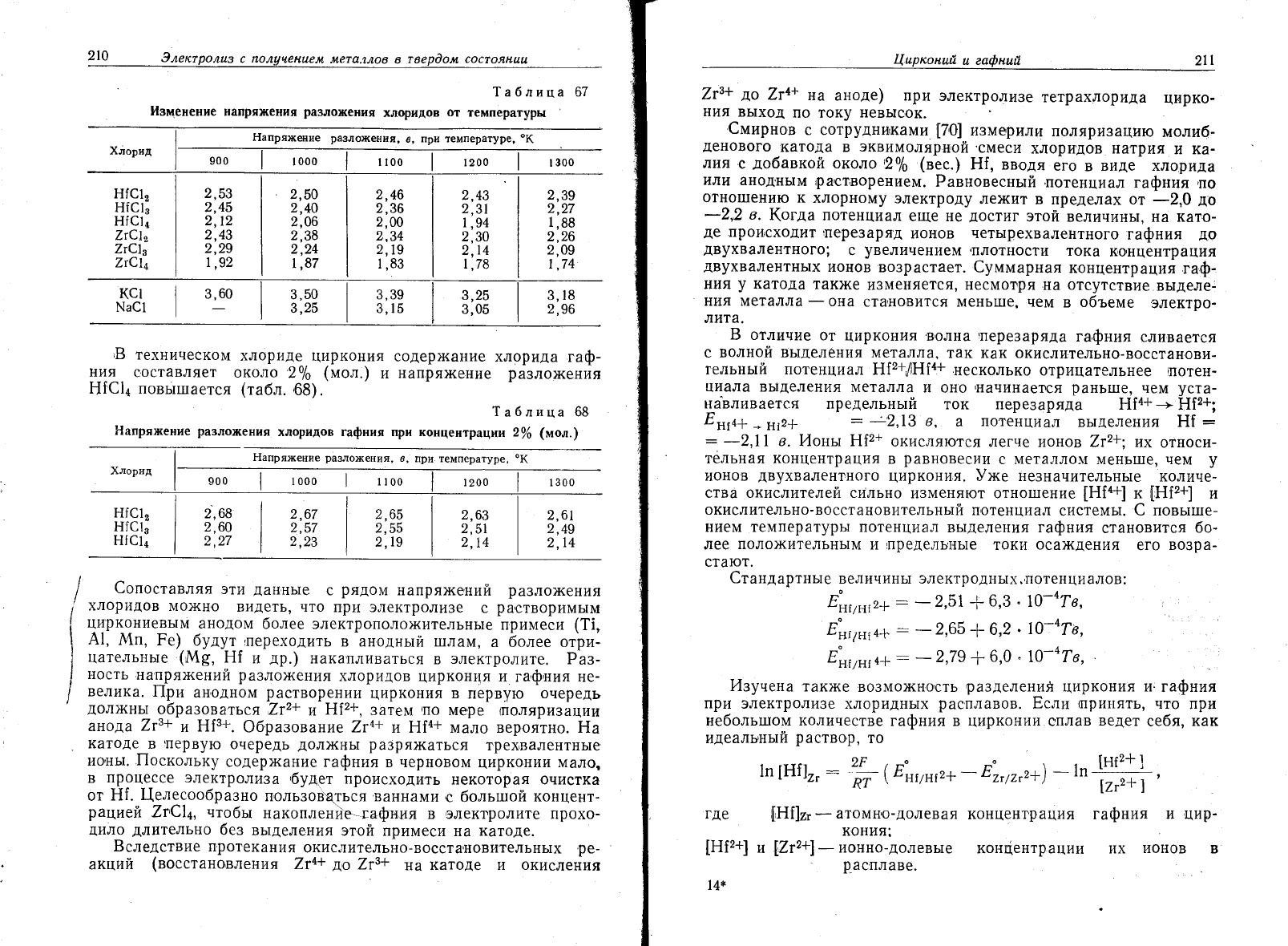

|!о

отим

урав}|ениям

вь|числены

,,*е"е"""

Ёразл

8

пределах

900-1300"

(

(табл.

67).

|4

заказ

1677

Ё

$

Ё

ь^

с

5

Ё

ф

/'с

0'0

ц4

0

0опенццаул

ано0а

отпносцпен0

{/70рп0е0 злекпро0а

сра6неная,

0

б4' [1оляпризаци0ннь|'е

кривь|е:

авод

с

2Ф0/о

(мол.)

€;

2

_

аяод

с

26Ф06

(мол.)

€

210

3лектролшз

с

полцченцем

мета.|лов

в

твер0ом

сос7оянцц

1лорид

н'с12

н!с13

н,с14

7г(12

7т|13

7т(\ц

2,53

2,45

2,12

2,43

9'о

1,92

2'5о

2'4о

2,06

2,38

2,24

|,87

3,50

3,25

2,46

2

,36

2,00

2,34

2,19

1

,83

3,39

3,15

2,43

2,31

1

,94

2

,30

2,14

1,78

2,39

оо1

1

,88

2,26

2,09

1

,74

3,

|8

2

,96

кс1

]х]а€1

3,25

3,05

,Б

техническом

хлориде

циркония

ния

составляет

около

'2

0/9

(мол.)

и

н'с14

повь|1|]ается (табл.

68).

}{апряжение

ра3ложения

хлоридов гафния

содер}кание

хлорида гаф-

напря>кение

ра3ло)кения

1аблица

68

при концентрации

2/9 (цод.)

Ёапряхение

разложения'

6,

при температуре,

ок

н1с12

н!с13

н,с14

2,68

2,60

,,7

2,67

2,57

2,23

2,65

2,55

2,19

2,63

2,51

2,14

2,61

2,49

2,14

|

{

€опоставляя

эти

данньте

с

рядом

напря}ке'ний

разло>кения

хлоридов

мо)кн,о

видеть' что

при электроли3е

с

ра'створимь|м

циркониевь!м

анодом

более электрополо)кительнь1е

примеси

(т1,

А1,

&1п,

Ре)

булут :пё!€хо!,ить

в анодньтй шлам,

а 6олее отри-

цательньте

(й9,

Ё1

и

др.)

накапливаться

в

электролите.

Раз-

ность

напря>кений

ра3лох{ения

хлорицов

циркония

и

га'фния не-

велика'

|[,ри

ан'одном

растворении

циркония

в

первую

очередь

дол>кны

образоваться

7т2+

и

Ё!2+,

3атем

|по

ме,ре

{поляри3ации

анода

7г3+

и

Ё13+.

Фбра3ование 7гц+

и }{1{+ мало вероятно. Ёа

катоде

в

1перву}о

очередь

дол)кньт

ра3ря)каться

трех,валентнь1е

ионь].

'|1оскольку содер)кание гафния

в черновом

цирконии

мало|

в

процессе электроли3а

'буд'ет

происходить

некоторая очистка

от

н|.

[елесообразно

поль3ов&ться'ваннами

с больтпой

концент_

рацией

7т'€1ц, чтобьт

накопленйе

гафния

в олектролите прохо-

дило

длительно

без

вь]деления

этой примеси

на

катоде.

Бследствие п'ротекания

окислительно_восста'новительнь1х

ре-

акций

(восстановления

|1++

д9

|13+

на

катоде и окисления

!!апрях<ение

разло)|(ения'

а,

при температуре,

о1(

|!.шрконшй

ш еафншй

7г3+

до

7тц+

на

аноде) при

электроли3е

тетрахлорида

цирко_

ния

вь1ход

по току

невь|сок.

€мирнов

с сотрудниками

[70]

и3мерили

поляри3ацию

моли6.

денового

катода в

эквимолярной

.смеси

хлоридов на.[рпя

|\ ка-

лия

с

до6авкой

около

20/9

(вес.)

Ё{, вводя

его

в

виде хлорида

или аноднь|м

1ра'створением.

Равновесньтй

,потенциал

гафния

,по

отно1пению

к

хлорному

электроду

лех(ит

в пределах от

-2,0

до

-2,2

в.

|(огда

потенциал

еще не

достиг

этой

величинь|' на кат'о-

де

происходит

!пере3аРяд

ионов

четь1рехвалентного

гафния

до

двухвалентного;

с

увеличением,плотности

тока

ко,нцентрация

двухвалентнь|х

ионов

возрастает.

€уммарная

концентра:]ия

гаф.

ния

у

катода

так}ке

изме}{яется'

несмотря

.на

отсутствие.вь]деле-

ния металла

-

она

ста,новится мень]'1]е.

чем

в

объеме

электро-

лита.

Б отличие

от

циркония

'волна

1пере3аряда

га,фния

сливается

с

волной вьтделения металла.

так как окислительно_восстанови_

гельнь|й потенциал

н{2+7н14+'нескольк0

отрицательнее

1потен-

17\4ала

вь|деления

ш1еталла

и

оно

|начинается

рань1пе'

чем

уста-

шавливается

предельньтй

ток перезаряда

н14+

_-+

н{2+'

Ён:ц+

*

н;2*

:

--2,|3

в'

а

потенциал

вь!деления Ё!

:

__

-2,||

в. |,|оньт Ё12+

окисляю'тся

легче ионов 7т2+1

их

относи-

тель1{ая концентрация

в

равновесии

с металлом мень1пе' чем

у

}|онов

двухвалентного циркония.

9>ке не3начительнь1е

количе-

ства окислителей сильно

изменяют отно1пение

[Ё{++1

к

[н{2+]

и

окислительно-восстановительнь1й

потенциал

системь1.

6 повьттпе-

нием температурь1 потенциал

вь1деления гафния

становится

бо-

лее

поло)кительнь1м

и

1предельт{ь]е

токи

осах(дения

его

во3ра-

стают.

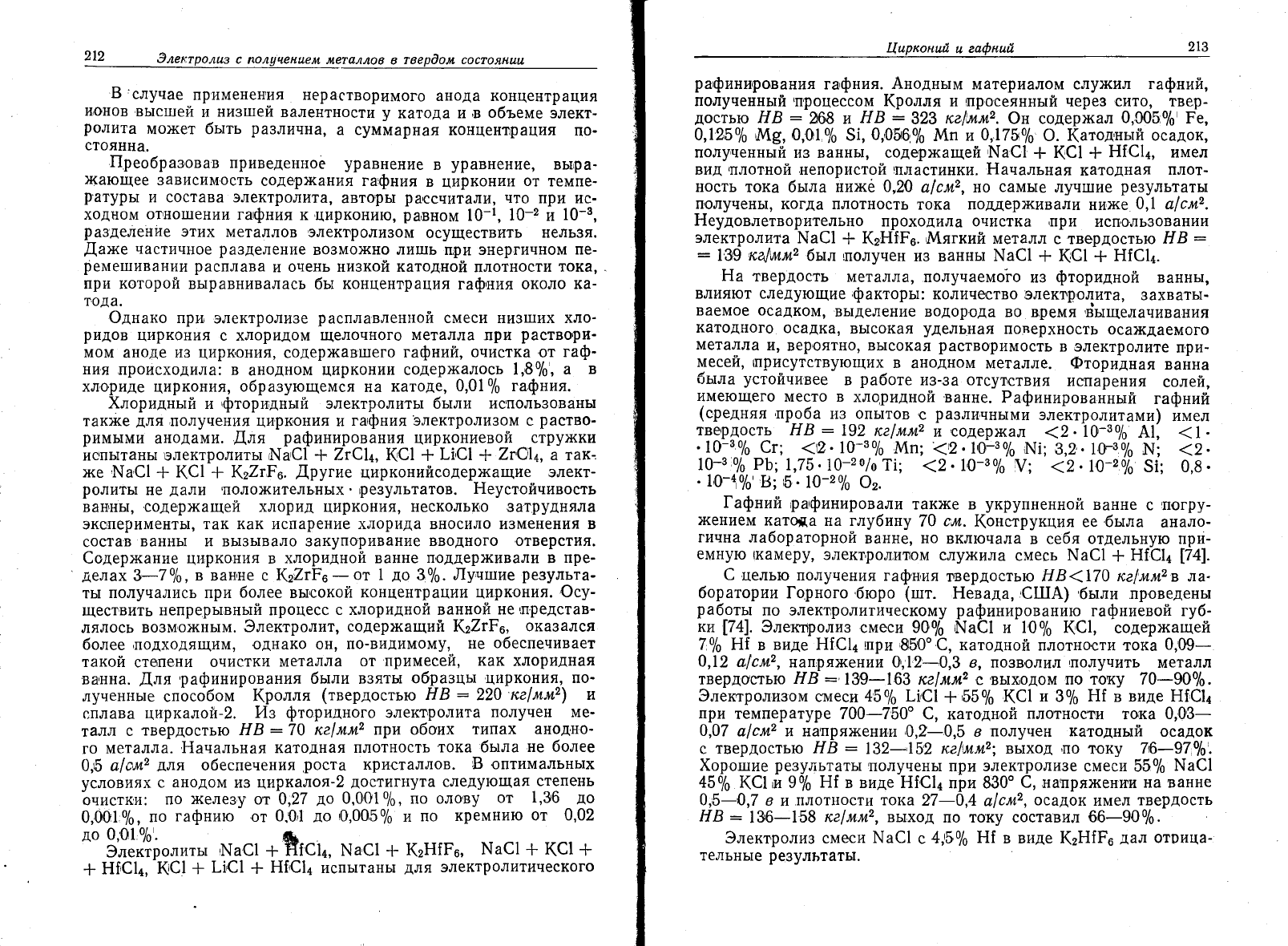

€тандартньте

величиньт электродньтх',потенциалов:

Ё"','.'+

:

-

2'5]1+

6'3'

10-4тв'

Ё*',г':'+

:

-

2'65

+

6'2'

10-4тв'

Ё",,",4+

:

_

2'79

+6'0'

10-47в'

Р1зунена

так)ке

во3мо)кн0'сть

,разделени*

циркон||я

и;

[аф11|\я

при

электроли3е хлориднь1х

расплавов.

Бсли

;принять'

что

при

не6ольп.|ом

количестве

гафния в

1|ирконии'сплав ведет

себя'

как

идеаль,ньтй

раствор'

то

1п

[Ё1]'.

:

ъ(

Ё'т:,г'+

_

Ё)'у','+)-

:"

{$,

где

[Ё|]и.

-

атомн,о-долевая

концент'рация

кония:

[Ёт:+1

и

|7тэ+]-ионно-долевь1е

конг(ентратлии

р-ас'плаве.

\4*

гафния

и

(иР-

их

ионов

в

211

212

3лектролшз

с полцченшем

металлов

в

твер0ом состоянцш

Б'слукае

применен,ия

нерастворимого

анода концентрация

ионов

вь:стшей

и

низгпей

вале1{тности

у

катода и в

объеме

элект-

ролита

мо}кет бьтть

различна'

а суммарная

концентрация

по_

стоянна.

||реобразовав

приведенное

уравне}{ие

в

уравнение'

вьтра_

>кающее

зависимость

содерх(ания га|фния

в

цирконии

от

темпе_

ратурьт

и состава электролита,

авто'рь]

ра,ссчитали,

что

при ис-

ходном

отно1пении

га;фния

к

,цирконию'

равном

10_1,

10_2

и

10-3,

разделение

этих металлов

9лектролизом

осуществить

нельзя.

Аах<е

частичное

ра3деление

во3мо>кно ли1шь при энергичном

пе_

1|емегпивании расплава

и

очень ни3кой катодной

плотности

тока'.

при которой вьтравнивалась

бь:

концентрация

гаф'цц" около

ка-

тода.

Фднако при

электролизе

расплавленной

смеси низ1пих хло-

ридов

циркония

с хлоридом

щелочного

металла

при

раствори-

мом

аноде из

циркония,

содер}кав1'пего

гафний, очистка от

гаф-

ния

происходила:

в

анодном

цирконии

содер>калось

1,80/о',

а

в

хло'риде

циркония'

образующемся

на

катоде'

0,01% га,фния.

[лоридньтй

и,фторидньтй электролитьт бьтли

иеполь3ованы

такх(е

для

,получения

ци'ркония

и

га1фния электролизом с

раство-

римь1ми

анодами.

Аля

рафинирования

циркониевой

струх(ки

ис1пьттань]

1электролитьт

т\а61

*

7т(|ц,

кс1

+

!1,с1

+

7г(\|ц,2

121(.

>ке }х[а61

+

кс1

+

\э7тРв.

[ругие

цирконийсодерх(ащие

элект-

ролиты

не

дали,поло}кительнь1х'

результатов.

Ёеустойнивость

ван|нь1'

содер)кащей

хлорид

циркония'

несколько

3атрудняла

экс1перименть|'

так как

испарение

хлорида вносило изменения в

соста'в

ваннь1 и вь1зь|вало закупо'ривание

в,водного

'отверстия.

€одерх<ание

циркония

в

хлоридной ванне

п'оддер}кивали

в

пре-

делах

3_70|о,

в

ван'не с

\у2тРв

-

от 1

до

30/0.

./1ун:пие

ре3ульта_

ть|

получа./1ись при

более

высокой

концентрации

циркония.

Фсу-

ществить

непрерь1вньтй процесс

с хлоридной ванной

не

1представ'

лялось

во3мо)кнь|м.

3лектролит'

содер}кащътй

\э7тР

о,

оказался

более

+|!Ф.([Ф!,{11{!{й,

однако он'

по-видимому'

не

обеспечивает

такой

степени

очистки

металла

от

примесей,

как

хлоридная

ва'нна.

,[ля

рафинирования

бь:ли взяты

об,разт{ьт

циркония'

по'

лученнь!е сп?:собом-

1(ролля

(тверАостью [1Б:220 ке|мм2) и

сплава

циркалой-2.

Аз

фторидного

электролита

получен ме'

талл

с

твердостью

!]Б:70 ке|мм2

при обоих

типах

а[|одно_

го

металла.

Ёачальная катодная

плотность

тока бь:ла

не более

0]5 а|ом2

цля

обеспечения

'роста

кристаллов.

Б оптимальнь|х

условиях

с

анодом

и3

циркалоя-2_дост_игнута

следующая-степень

очистки:

по

)келезу

от 0,27

до

0,001

%,

по оло'ву

от

1,36

до

0,0010/0,

по

гафнию

от

0.0,1

до

Ф,00,50/о

и

по

кремнию

от 0,02

*

3*#;;"литьт

:\а€;

+*гс:',

\а€1

*

1(эЁ|Ро,

}.{а€1

*

кс1

+

+

н!с14,

(€!

+

[1'с1

+

н{,с14

испь1тань1

для

электролитического

4црконцй

ц

еафнцй

ра:фини,рования

га!фния.

Аноднь:м

материалом слух(ил

гафний,

полученнь|й

,п,роцессом

1(ролля

и пр,осеянньтй нерез сито, твер_

достью

нв:268

и

[1Б:323

ка|0омэ. Фн содер>кал

0,Ф50/6

Ре,

о,\25о|0

й9,

0,010/9

$1,

0,05610/9

}1п

и

0,1750/о

Ф.

1(атодньтй осадок,

полученнь|й

из ваннь:' содерх(ащей

].[а(1

+

кс1

+

н[с14,

имел

вид

!плотной

непористой

тпластинки.

Ёачаль|1ая

катод|1ая

плот_

ность

тока бьтла

ни>кё 0,20

а|см2,

но

самые

луч1шие

ре3ультаты

п'олучень1'

когда плотность

тока

поддер}кивали

них(е

0,\ а|см2.

БеуАовлетворительно

проходила очистка'при

исп'оль3овании

электролита

\а61

+

к2н1Р6.

'.|!1ягкий

металл

с твердостью

|{Б:

:

1,39

кф'мм2

бь1л |получен

и3 ваннь:

},{а€1

+

кс1

+

н1с14.

Ёа

тверлость

металла' полунаемого

из

фторидной

ваннь|'

влияют следующие'факторьт:

количество

'электролита,

3ахвать1-

ваемое осадком'

вь|деление водор,ода

8Ф в!€!!19

'выщелачивания

катодного

осадка'

вь1сокая

удельная

повер;р96'ь

оса>кдаемого

металла

и'

вероятно'

вь1сокая

растворимость

в

электролите

п,ри-

месей,

шрисутствующих

в

анодном металле. Фторидная

ванна

бь:ла

устойчивее

в

работе

из-3а отсутствия

иепарения

солей,

имеющего

место в

хлцридной

'ванне.

Рафинированньтй

гафний

(средняя

проба

из опь1тов

с

ра3личньтмй

электролитами)

ймел

твердость нв

:

\92

ке|мм2

и

содерх(ал

12.

10-3%

А1;

<1.

.

'9-зо7'

€г;

{:2.10-зу,

йп;

(9.1}_30/о

;}х1|;

3,2,. 10-ч%

]ч{;

<2.

10_3

%

Рб;

1,75.

10_207о

11;

<я.

10-3%

[;

<2.

10_2%

$!; 0,8.

.

10_1о7'

Б;

;5.

10-20/9

Ф2.

[афний

ра;финировали

так}ке в

укрупненной

ванне

с

!п,огру-

>кением

като*,а

на глубину

70

см.

1(онструкция

ее

,была

анало_

гична

лабораторной

ванне, но включала

в

себя отдельную при_

емную

{камеру'

электрол,итом

слух{ила

смесь

}.{а61

*

н[с14

[74].

6'целью

получения

гаф,н'ия

твердостью нв<\70 ке|мм2ь ла.

боратории |о,рного

бюро

(:шт.

Ёевада,

,€1[!А)

'бь:ли

'пр'оведень1

работьт

по электролитическому

рафинированию

гафниевой

губ_

кп

[74].

3лект'тролиз

смеси 907о

[х{а€1

и 100/о |(€1,

содерх<ащей

70|0

н1 в виде н1с14 ппри

050',€,

катоАной

плотно,сти тока

0,09-

0,\2

а|см2,

[|8п;!9>т(€Ё11и 0,,'1,2-,0,3

6' позв'олил

'получить

металл

тверд0стью

|1Б:,139-163

ке|мм2

с'вь|ходом

по току 70-900/о.

9лектролизом

смеси

450/0 111с1

+

55%

((1

и

3%

н!

в

виде

н'с|4

при

температуре 700-750"

6, катодной

плотности

тока

0,03-

0,07

а|см2 и на'прях<енир:

,0,2-.0,5

а полунен

катодньтй

осадок

с

твердостью

!{Б

:

132-|52 ке|ш1э,

вь1ход

'по

току

7:6-9\016,

)(оро:пие

ре3ультатьт'полученьт

при

электролизе

смеси 550/о

$а€1

45%

кс:;и

90/9

Ё|

в виде н|'с14

при 830"

€,

на'пряхсен|1пъ!а

ванне

0,5-0,7

6

и

.плотности тока

27-0,4

а|см2'

осадок

имел

твердость

|]Б:136-158

ке|мм2, вь1ход

по току составил 6,6-90у0.

3лектроли3 смеси

\а€1

с

4;5%

Ё1

в виде

к2н|г6 дал

от0ица-

тельные

ре3ультаты.

213

'.2\4

3лектро,.оцз

с полуценшем

мёталлов

в

твер0ол,с

состоянци

3лектролитический

метод

очистки

циркония

и

гафния

являет_

ся' по-видимому'

наиболее

|пер,спективнь|м'

так

как

эти

металль1

не

поддаются

очистке

обь!чнь1ми

методами.

Бьтбор

электролита

и оптимальнь1е

условия

процесса

.построеньт

на эмпйрических

даннь1х' теория и

хими3м

процесса

еще

'неяснь|.

,3ащитная

атмо-

сфера

]'1з.инертного

газа

в несколько

ра3

улуч1пает.

качество

ме_

талла

[80].

Б

электролитическом

рафинировании

отсутствуют

дорого_

стоящие операции'

но необходимь1

}{екоторь|е

усове,р1пенствова_

1114я

для

облегчения

пРо{есса

и его

контроля.

[елесообразно

1пире

исследовать

этот

процесс'

теоретически

обосновать

вь:бор

электролита

и

'ре)кима операций'

а

так)ке

установить

во3мо)к-

ность

проведения

не,прерь]вного

рафинирования.

|]редставляЁ"

""'.рес

п'римене1{ие

в качестве

растворимого

анода сплава

циркония

с^алюминием'

кремнием

или

>келезом'

со_

дер}кацего

циркония

650/о

и вь|1пе.

€огластло

французскому

па_

тенту

1[81],

1при

исполь3овании

смеси

хлоридов

циркония

и

нат-

Р41.

рафини,рование

позволяет

получить

вь|ход

металла

около

750/о;

особенно

сни)кается

содер}кание

х(еле3а.

3.

1орий,

г82-87]

1орий

относится

к группе

актинидов'

близкой

по

своим

свой_

ствам к

редкоземельнь|м

элементам''

Ёекоторьте

свойства

тория

сбли>кают

его

такх{е

с элементами

второй ,'лщу,ц,'_нетверто*

груп'пь1

пер]'1одической

системьт

элементов

-

титаной,

цирконием

и гафнием.

€ходство

свойств

соединений

тория

и

редкоземель-

нь1х {)лементов

связано

с

близостью

величинь|

их

атомнь|х

|4 у\он.

нь|х

радиусов;

так,

на'п'ример'

величинь|

ионньтх

радиусов

тория

и т!)ехвалентнь|х

редко3емельнь|х

3лементов

находятся

в

,пРеде-

лах

()т

0,99

до

\'2'2 А' Больгпие

ра3мерь1

атома

и

иёна

тория

оп-

ределяют

многие

его

химические

св'ойства.

1орий

окисляется

на во3духе

при

нагревании;

в

воде

корро-

дирует'

особенно

при 1повь![|]енной

тем|пературе;

реагирует

при

нагревании

с водородом'

а3отом'

углеродом'

фосфором,

крем-

нием,'бором,

серой,

селеном

и

теллуром,

образуя

соответствен-

[{о гидридь1'

нитридь1'

кар'бидь],

,фосфиАь:,

силицидь1'

боридьт,

сульфидьт, селенидь1

и теллуридь|.

(онцентри;!Ф83[1139

серная

кисл,ота'

а так}ке

соляная

при комнатной

температуре

медленно

действуют

на торий;

при

нагревании

торий легко ;!аство!яется

в соляной

и

разбавленной

серной

кислотах.

Азотйая

кислота

Аействует

на

торий

только

!п,ри

продол)кительном

нагревании;

растворь|

едких

щелочей

на торий

не

действуют.

Ёи>ке приводятся

наиболее

вах(нь!е

константь1

то'рия:

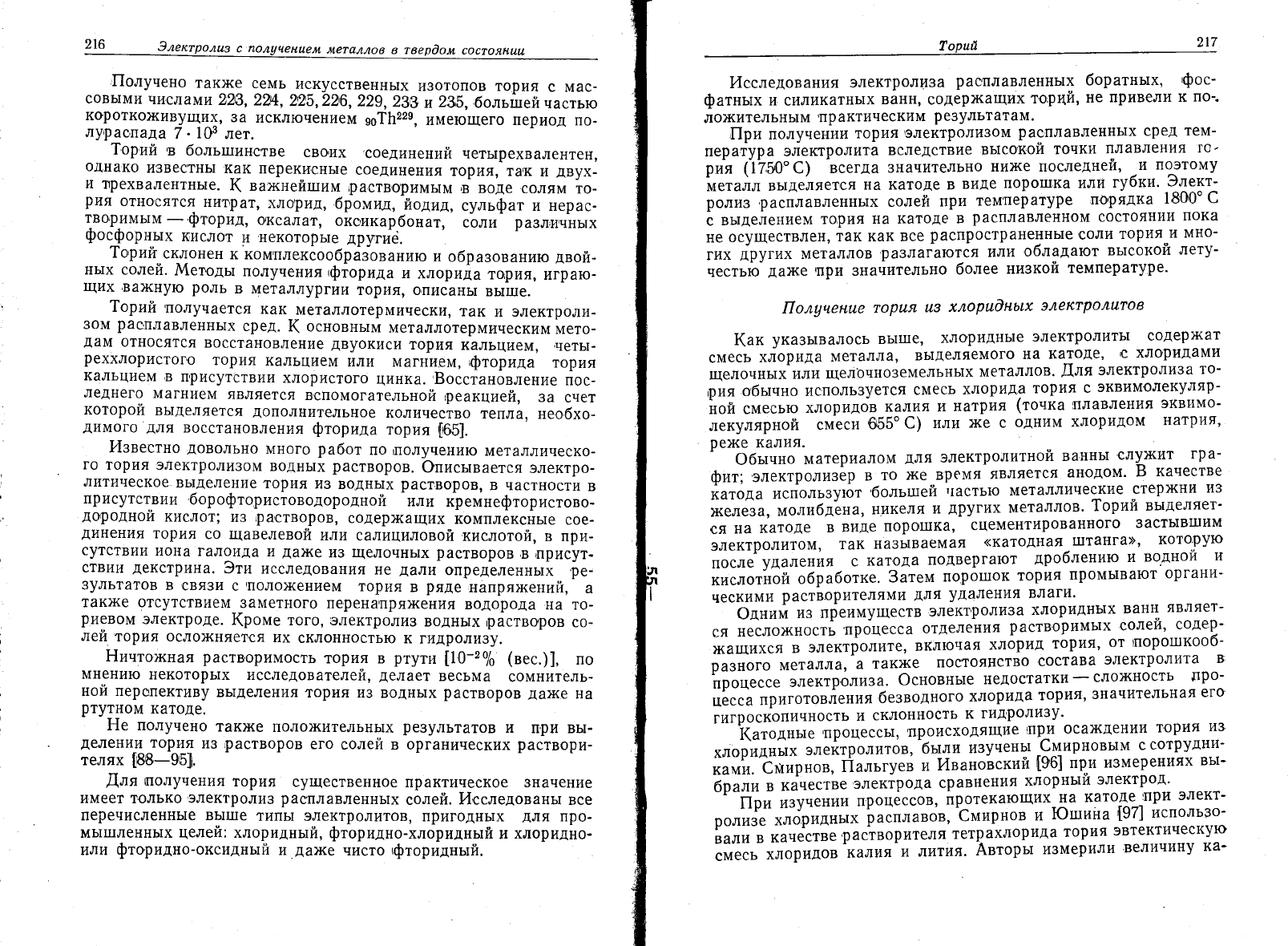

|оршй

215

Атоцнь:й номер

Атомный

вес

Атомный

объем

,ц,),..йой.

. . : . .

. . .

.

'?3:31'

Радиус, А:

иона

1,10

1,80

11,5-11,63

11,72

1750

3500-42ш

4,6

\30-177

6,50

6,59

6, 61

11,9

при

25' €'

|0-6

испарения

}1олекулярная

при 20'

€

99,3"

с

198'7.

с

(оэффициент

озо-ьо

0'

с

на1"6

линеиного

термичес(ого

рас1|]ирения

|(оэффишиент

теплопроводности, кал| см

-

сек.

ера0:

0,090

0,090

0,100

0,106

18

|ранецентрировапная

кубивеская

5,086+0,0005

Фбъемноцентрированная

кубияеская

4,11*0,01

0,Ф135

1,90

Ётьс:.:

(2'772+5'6\

х

\

10_+

т)

*

0,0613

3,39.

а

(25'€),

.1

выше

1400'

€

з

(1{00"

€), !

Работа выхода

электронов'

96

1орий являет,ся'природнь|м

радиоактивнь1\,1

9лементом,

родо-

начальником семейства,

на3ванного его

именем.

Ряд заканчи_

вается

устойнивьтм

и3ото'пом тория

1}:[:

(изото'п

свинца

,'РБ'''),

|!рироднь:й

торий

,'1["'

имеет

период

полурас1пада 1,33'1010

лет'

однако

в

семействе

тория и3вестен

еще

один

коротко)киву_

тций

изотоп-радиоторий

991[:228

с периодом

полураспада

1,89

года. |(роме

того,

в

других

радиоактивньтх

семействах

известно

еще четь|ре пр'ироднь1х

и3отопа тория

с

массовь]ми

числами

227'

230'

23\

и ?33.

216

3лектролс:з

с

полуценцем

металлов

в твер0ом

состоянц!1

[олунено

так)ке

с^щь

'цс-ку9ственнь1х

изотопов тория

с мас_

совь1ми

чи'слами

22в,

2ш,

225,226,229,238

и

235,

больйей

частью

коротко}кивущи{'

3а

исключением

эо1}|229,

имеюшего период

по_

лураопада

7.

103

лет.

1'орий'в

больп-тин,с'тве

сво'их'соединений

четь1рехвалентен'

однако

известнь|

как

переки'снь|е

соединения

тория' та1к

и

двух_

и

трехвалентнь1е.

(

ва>кнейтпим

растворимь1м

в

воде

солям

то-

рия

относятся

нитрат'

хло|рид'

бромид,

1{одид,

сульфат и нерас_

творимь1м

-'фторид,

о|ксалат'

окоикарбонат,'

соли'

разл'ичнь|х

фофорных

кислот

и

не,которь|е

другие.

1орий

ск_лонен

к ком,пле'ксообр!зованию

и

образованию

двой_

ных

солей.

&1етодьт

получения;фторида

и

хлорида

тория'

играю_

щих

,вах(ную

роль

в металлургии

тория' описань1

вь1|пе.

?орий,получается

как

металлотермически'

так

и электроли_

3ом

рас]плавленнь1х

сред.

к

основнь1м

металлотермическим

мето_

дам

относятся

восстановление

двуокиси

тория

кальцием'

,четь|_

реххлористого

тория

кальцием

или

магнием,

,фторида

тория

кальцием

'в

п'рисутствии

хлористого

цинка.

Босстановление

пос_

леднего

магнием

является

в'спомогательной

:!ё2[{и€й,

за

счет

которой

вь|деляется

дополнительное

количество

тепла'

не'обхо_

димого'для

восстановления

фторида

тория

[65].

14звестно

довольно

много

работ

по ]получению

металлическо-

го

тория электролизом

воднь|х

растворов.

Фписьтвается

электро_

литическое.

вь|деление

тория

из

воднь1х

растворов'

в частности

в

присутствии

борофто,ристоводородной

или

кремнефтористово_

д9:родной

кислот;

и3

ра'створов'

содер}кащих

комплекснь1е

сое_

динения

тория

со

щавелевой

утли

салициловой

'кислотой'

в

при-

сутствии

иона галоида

и

да}ке

и3

щелочнь]х

растворов 'в

'присут-

ствии

декстрина.

3ти исследования

не

дали

определеннь|х

ре.

3ультатов

в

связи

с

|поло>кением

тория

в

ряде

напрях<ений,

а

так)ке отсутствием

3амет}1ого

перена'прях(ения

водорода

на то-

риевом

электроде.

|(роме

того' электролиз

водньтх :!2ств0!Фв

€Ф-

лей

тория осло)княет,ся

их

склонностью

к

гидролизу.

Ёичтох<ная

раств'оримость

тория в

ртути

[1о_эу

(вес.)],

по

мнению

некоторь1х исследователей,

делает

весьма

сомнитель-

!|ои

пер0пективу

вьтделения

тория

и3 воднь1х

растворов

да)ке

на

ртутном

катоде.

Ёе полунено

такх{е

поло}кительнь1х

результатов

и

при вы-

делени-и

тори1

из

растворов

его

солей в органических

раствори-

телях

[68-95].

.[|,ляполунения

тория

существенное

практическое 3начение

имеет только

электроли3

раеплавленньтх

солей.

14,сследовань1

все

перечисленнь|е

вь]1пе

типь1 электролитов'

пригоднь1х

для

про_

мь11пленных

целей:

хлоридньтй,

фторидно-хлорилньтй

и

хлоридно_

или

фторидно-оксидньтй

и

дах<е

чисто

пфторидньтй.

!оршй

2|7

Р1оследования

электроли3а

расплавлен}|ь1х

боратньтх,

:фос_

фатньтх

и

сил||кат\ть1х

ванн'

содер)кащих

торцй,

не

привели

к по--

ло}кительнь|м'практическим

ре3ультатам.

'||ри

полунении

тория

1электроли3ом

рас_плавленнь1х

сред

тем-

пература

электролита

вследствие

вьтсо'кой

точки

плавления

го-

рия

1;тз0'{)

_всегда

3начительно

ни}ке последней,

и

по-этому

металл

вь1деляется

на катоде в

виде

поро[шка или

гу6ки.3лект_

ролиз

,расплавленньтх

солей

при

температуре

по'рядка

1800'с

свь|делениемториянакатодеврасплавленномсостояниипока

не

осуществлен'

так

как

все

расг1ространеннь1е

соли

тория.и

мно-

гих

других

металлов

ра3лага}отся

ил14

о6ладают

вьтсокой

лету_

честью

да}ке

|при

3начительно

более

низкой

температуре.

|7олуаенше

торшя

шз

хлорш0нь'х

электролштов

(ак

указьтвалось

вь11пе'

хло'риднь1е

электролить1

содер)кат

смесь

хлорида

металла,

вь1деляемого

на

катоде'

с

хло'ридами

щелочньтх

или

щелочноземельнь1х

металлов.

,[|ля

электроли3а

то_

рия

о'бь:нно исполь3уется

смесь

хлорида

тория

с

эквимолекуляр-

ной смесью

хлоридов

кал\4я и

т{атрия

(тонка

плавления

эквимо-

лекулярной

смеси

655"

с)

или

х(е с

одним

хлоридом

натрия'

ре)ке

калия.

'

Фбьтчно

материалом для

электролитной

ванньт

слух(ит

гра_

фит;

электролизёр

в

то

,(е время

является

анодом'

Б

качестве

катода

используют

'больш:ей

т!астью

металлические

сте'рх(ни

и3

;ъ;ъ;;,

молибдёна,

никеля

и

других

металлов.

1орий

вь!деляет-

ся

на

катоде

в

виде

поро{1пка,

сцементированного

3астьтв1пим

электролитом'

так

назь1ваемая

<<катодная

]'птанга>>,

кото'рую

после удаления

с

катода

подвергают

дро6лению

и

во.дной

и

кислотттой

обработке.

3атем

поро1пок

тория

промь!вают

органи-

ческими

раств.орителями

для

удаления

влаги'

Фдний

и3

п'еимуществ

элект'роли3а

хлоридньтх

ванн

являет-

ся

несло>кность

'про-цесса

отделения

растворимь|х

солей,

содер-

)ка1цихся

в

электролите'

включая

хлорид

тория,

от поротшкооб-

ра3ного

металла'

а

так>ке

постоянство

состава

электролита

в

1рошессе

электролиза.

Фсновньте

недостатки-

сло>кность

про_

цесса

приготовления

безводного

хлорида

тория'

значительная

его

гигроскопичность

и

склонность

к

гидроли3у'

}(,''д",'*

'процессь1'

'п'роисходящие

]пр_и

осах(дении

тория

и3'

хлориднь1х

элейтролитов,

_бь1ли

и3учень1

-6мирновьтм

с

сотрудни_

{{'йй|?ййр"'",

Ё.',.уев

и

1,1вановский

[96]

пр-и

измерениях

вь1_

6рали

в

к|честве

элек!рода

сравнения

хлорньтй

электрод'

-'-|1ри

изучении

процёссов,

пр^отекающих

на

катоде

при

элект-

роли3е

хлориднь1х

|''",''''",

?мирнов

и

}Фц:ина

[97]

использо_

,али

"

качестве

рас1ворителя

тетрахлоРида

тория

эвтектическу}о

смесь

хлоридов

кал|1я

|1 л|тт|4я.

Авторьт

и3мерили

величину

ка-