Андреева А.В. Основы физикохимии и технологии композитов

Подождите немного. Документ загружается.

I

УДК

620.

22

A

65

ББК 24. 5

ИЗДАНИЕ ОСУЩЕСТВЛЕНО ПРИ ФИНАНСОВОЙ ПОДДЕРЖКЕ

ФЕДЕРАЛЬНОЙ ЦЕЛЕВОЙ ПРОГРАММЫ

"ГОСУДАРСТВЕННАЯ ПОДДЕРЖКА ИНТЕГРАЦИИ ВЫСШЕГО ОБРАЗОВАНИЯ

И ФУНДАМЕНТАЛЬНОЙ НАУКИ НА 1997-2000 ГОДЫ"

Рецензенты:

чл.-корр.

РАН,

докт.физ.-мат.

наук, проф. В. В. Аристов - директор

института проблем технологий микроэлектроники РАН;

докт. техн. наук, проф. Б. К. Ушаков - декан факультета информатики,

механики и управления, зав. кафедрой материаловедения

и термической обработки материалов

МГВМИ

Андреева А. В.

А65

Основы

физикохимии

и

технологии

композитов:

Учеб. пособие для вузов.

-М.:

ИПРЖР,

2001. - 192

с.:

ил.

ISBN 5-93108-008-2

Изложены базовые основы конструирования композитов. Дан

сравнительный анализ свойств, методов производства и областей

применения основных групп композиционных материалов. Выделен

синергегический,

мультидиспиплинарный

подход к проектированию и

использованию потенциальных возможностей композитов в технологиях

будущего. Рассмотрены новые типы композиционных материалов, такие

как

нано-,

биокомпозиты,

кейвориты

и др.

Для студентов и аспирантов

материаловедческих

специальностей

вузов, а также для научных и

инженерно-технических

работников,

занимающихся проектированием и созданием материалов и изделий

новой техники.

УДК 620.22

ББК 24. 5

I

Предисловие

ISBN 5-93108-008-2

Центр интеграции, 2001,

А. В. Андреева,

2001,

ИПРЖР,

оформление,2001

Многообразие использования в различных отраслях науки и техники пер-

спективных новых материалов -

композитов

поставило задачу создания учебни-

ка для технических вузов. Данное учебное пособие написано на основе цикла

лекций, читаемого автором в МГВМИ.

Цель

книги-ознакомить

с основами

конструирования

композитов,

что

включает:

• выбор матричного и армирующего компонентов, схемы армирования компо-

зита в зависимости от назначения и условий работы изделия;

• анализ совместимости компонентов, граничных явлений в композите с

целью прогнозирования стабильности работы изделия;

• проведение расчета упругих характеристик, адгезии и ряда других физи-

ко-химических свойств композита для предварительной оценки работы изделия

в процессе эксплуатации;

• выбор оптимальных технологий и проведение качественной сравнитель-

ной оценки производства композитов целевого назначения, полученных из раз-

ных материалов различными технологическими методами.

Книга рассчитана на творческий подход читателя к изучаемому материалу,

поэтому в ней приведены задачи и вопросы, способствующие усвоению курса.

Соединение разных областей знаний, их взаимное проникновение и си-

нергетика определяют прогресс развития науки и техники будущего, в том чис-

ле и создание новых композиционных систем. Изложенный материал отражает

лишь небольшую часть науки о композитах, о чем свидетельствует лавина ин-

формации, ставшая доступной благодаря компьютеризации знаний.

Автор искренно благодарит людей, без помощи которых эта книга вряд ли

смогла бы появиться на свет:

декана факультета информатики, механики и управления Московского го-

сударственного вечернего металлургического института, докт. техн. наук, проф.

Б.К. Ушакова - строгого и внимательного рецензента, подвигнувшего автора на

разработку нового курса и написание учебника по материаловедению композитов;

директора Института проблем технологии микроэлектроники Российской

Академии наук,

член-корр.

РАН, докт.

физ.-мат.

наук, проф.

В.В.

Аристова,

обратившего внимание автора на ряд новых направлений применения компози-

тов в современной микроэлектронике. Автор глубоко признательна рецензентам

за ценные замечания, которые, по возможности, постаралась учесть.

Автор также благодарит В.Е. Андреева, чья конструктивная критика, острый

юмор и моральная поддержка стимулировали работу над книгой; НА.

Осипова

и

Л.

И. Малыгину за техническую помощь в подготовке рукописи; центр "Интегра-

ция" в лице

Т.В.

Марининой,

А.А.

Цистенко,

В.В.

Кулик за поддержку издания кни-

ги; руководство и редакционный коллектив издательского предприятия редакции

журнала "Радиотехника", особенно, И.Г. Волкову, И.Е. Якушину, приложивших мно-

го усилий для приведения в надлежащий порядок авторского варианта рукописи.

Автор

Введение

«Соединяй!»

-

вот подходящий девиз, отвечающий

дух}'

нынешней

информационной эры. А поскольку соединения изготавливают из мате-

риалов, то можно сказать, что это и эра науки о материалах.

Наше время характеризуется коренной «перестройкой отношений»

между человеком и материалами. Экономические последствия этого

процесса, вероятно, будут очень глубокими. Разработка новых материа-

лов, создание сложных композитов, наряду с достижениями в техноло-

гии изготовления деталей, будет играть ключевую роль в развитии ве-

дущих отраслей науки и техники будущего.

В историческом аспекте человек сначала научился хозяйственному

применению некоторых природных материалов, таких как камень, дере-

во, глина, растительные волокна и животные ткани. На

следующей,

более высокой стадии своего развития он научился плавить металлы и

делать стекло. Однако только в последнее время, благодаря более глу-

бокому пониманию физических, химических и биологических свойств

различных веществ, а также достижениям в технологии появилась воз-

можность получать материалы и изделия с заданными свойствами, т. е.

удовлетворяющие конкретным требованиям. Такими свойствами обла-

дают композиты, новые материалы, конструируемые гением человече-

ской мысли.

Главная задача создания композита - достижение комбинации наи-

лучших свойств, не присущих каждому из исходных материалов в от-

дельности. Новые свойства системы, отсутствующие у ее компонентов,

- свойства

эмерджентности.

Именно свойства

эмерджентности

(возник-

новение новых качеств) характерны для композиционных материалов.

Все это определяет

мультидисциплинарность

предлагаемого курса, по-

скольку может относиться к физическим, химическим, механическим,

технологическим и другим свойствам композита.

Композиты все более активно входят в жизнь и заменяют традици-

онные материалы в энергетике, средствах информации и связи, аэро-

космической технике, наземном транспорте, электронике и фотонике,

медицине и других областях, что и определяет необходимость введения

нового курса по физикохимии и технологии композитов в высшей тех-

нической школе. Еще более возрастет роль композиционных материа-

лов в XXI в. Наука о композитах активно развивается. Исследователи

научились соединять в биокомпозите живую и неживую природу, соз-

давать

нанокомпозиты,

осуществляя "сборку" из атомов и молекул. Это

привело к созданию новых уникальных структур с квантовыми свойст-

вами, к рождению новых научных идей, теорий, методов, к развитию

междисциплинарных подходов. Однако физико-химические основы

конструирования любого композиционного материала остаются одина-

ковыми. Таким базовым основам, а также краткому анализу методов

производства, свойств и областей применения ряда основных групп

композитов посвящена эта книга.

Глава 1. Классификация и критерии

конструирования композиционных

материалов

В какой бы области науки и техники ни появлялась необходимость

создания материалов с комплексом новых свойств, которые ни один

гомогенный материал не может обеспечить, такими материалами стано-

вятся композиты.

1.1.

Что такое композит?

Композиционными (от лат.

compositio

- составление) называют

материалы, образованные из двух или более разнородных фаз и обла-

дающие характеристиками, не присущими исходным компонентам.

Такое определение хорошо отражает идею композита, но является

слишком широким, поскольку охватывает подавляющее большинство

материалов и сплавов (например, стали, чугун, бетон и др.). По-

видимому, лучшим будет другое определение: композиты - объемное

монолитное искусственное сочетание разнородных по форме и свойст-

вам двух и более материалов (компонентов), с четкой границей раздела,

использующее преимущества каждого из компонентов и проявляющее

новые свойства, обусловленные граничными процессами.

Обычно композиты представляют собой основу (матрицу) из одно-

го материала, армированную наполнителями из волокон, слоев, диспер-

гированных частиц другого материала. При этом сочетаются прочност-

ные свойства обоих компонентов. Путем подбора состава и свойств на-

полнителя и матрицы, их соотношения, ориентации наполнителя, мож-

но получить материал с требуемым сочетанием

эксплутационных

и тех-

нологических характеристик.

По механизму упрочнения композиты можно разделить на две

группы. В основу упрочнения композитов первой группы положен

принцип армирования матрицы высокопрочными, несущими нагрузку

элементами (железобетон, стеклопластик и др.). Ко второй группе отно-

сятся дисперсно-упрочненные материалы. Ведущую роль в них играет

структурный фактор. Роль упрочняющей фазы сводится к облегчению

формирования субструктуры в процессе получения композита.

Композит отличается от сплава тем, что в готовом композите от-

дельные компоненты сохраняют присущие им свойства. Компоненты

должны взаимодействовать на границе раздела композита, проявляя

только положительные новые свойства. Такой результат можно полу-

чить лишь в том

случае,

если в композиционном материале успешно

объединены свойства компонентов, т.е. при эксплуатации композита

должны проявляться только требуемые свойства компонентов, а их не-

достатки полностью или частично уничтожаться.

Например, если биметаллические полоски латунь-железо, исполь-

зуемые в термостатах, сварены друг с другом, то при нагреве такого

композита за счет внутренних напряжений, возникающих из-за большо-

го различия в коэффициентах линейного расширения, полоска изгибает-

ся. Такую полоску, сделав ее элементом выключателя, можно приме-

нять для регулирования температуры.

Таким образом:

1) получаемый композит приобретает новые, лучшие свойства и,

следовательно, может выполнять дополнительные функции (много-

функциональный материал);

2) характеристики композита лучше, чем у

его

компонентов, взя-

тых по отдельности или вместе без учета граничных процессов;

3) действия отдельных компонентов композита всегда проявляют-

ся в их совокупности с учетом процессов, происходящих на границе

раздела фаз.

Активное применение композитов началось с начала 70-х годов,

хотя идея применения двух и более исходных материалов в качестве

компонентов, образующих композиционную среду, существует с тех

пор, как люди стали иметь дело с материалами.

Цель создания композита - достичь комбинации свойств, не при-

сущих каждому из исходных материалов в отдельности. Таким образом,

композит может изготавливаться из материалов, которые сами по себе

не удовлетворяют предъявляемым требованиям. Так как эти требования

могут относиться к физическим, химическим, технологическим и другим

свойствам, то наука о композитах находится на стыке различных областей

знания и требует участия исследователей различных специальностей.

Поскольку композиты представляют собой сложные гетерогенные,

термодинамически открытые неравновесные системы, синтез которых

происходит в неравновесных

условиях,

то для научного прогнозирова-

ния и управления свойствами конечного материала необходим совре-

менный, активно развивающийся в последние годы,

синергетический

подход и учет процессов самоорганизации, происходящих в ходе эво-

люции системы. Подробнее этот вопрос будет рассмотрен в конце книги.

1.2. Классификация композиционных

материалов

Классификация композитов может осуществляться по разным при-

знакам:

1) по природе компонентов (обычно материала матрицы): метал-

лические; полимерные; жидкокристаллические; керамические; другие

неорганические материалы

(углерод,

оксиды,

бориды

и др.).

Если один из

компонентов

композита непрерывен во всем объеме,

а другой является прерывистым, разъединенным, то первый компонент

называют матрицей

(связующим),

а второй - арматурой (армирующим

элементом, наполнителем). Матрица в композите обеспечивает моно-

литность материала, передачу и распределение напряжений в наполни-

теле, определяет тепло-, влаго-, огне- и химическую стойкость. Есть

композиты, для которых понятие матрицы и арматуры неприменимо,

например, для слоистых композитов, состоящих из чередующихся сло-

ев, или для псевдосплавов, имеющих каркасное строение. Псевдосплавы

получают пропиткой пористой заготовки более легкоплавкими компо-

нентами, их структура представляет собой два взаимопроникающих

непрерывных каркаса. Обычно композиты получают общее название по

материалу матрицы.

2) по структуре композита: каркасная; матричная; слоистая;

комбинированная.

К композитам с каркасной структурой относятся, например, псев-

досплавы,

полученные методом пропитки; с матричной структурой

дисперсно-упрочненные и волокнистые композиты; со слоистой струк-

турой

-

композиты, составленные из чередующихся слоев фольги или

листов материалов различной природы или состава; с комбинированной

структурой - включающие комбинации первых трех групп (например,

псевдосплавы, каркас которых упрочнен дисперсными включениями -

каркасно-матричная

структура и др.).

3) по геометрии армирующих компонентов (наполнителя): порош-

ковые и гранулированные (армированы частицами); волокнистые (ар-

мированы волокнами, нитевидными кристаллами, делятся на непрерыв-

ные и

дискретные);

слоистые (армированы пленками, пластинами, слои-

стыми наполнителями).

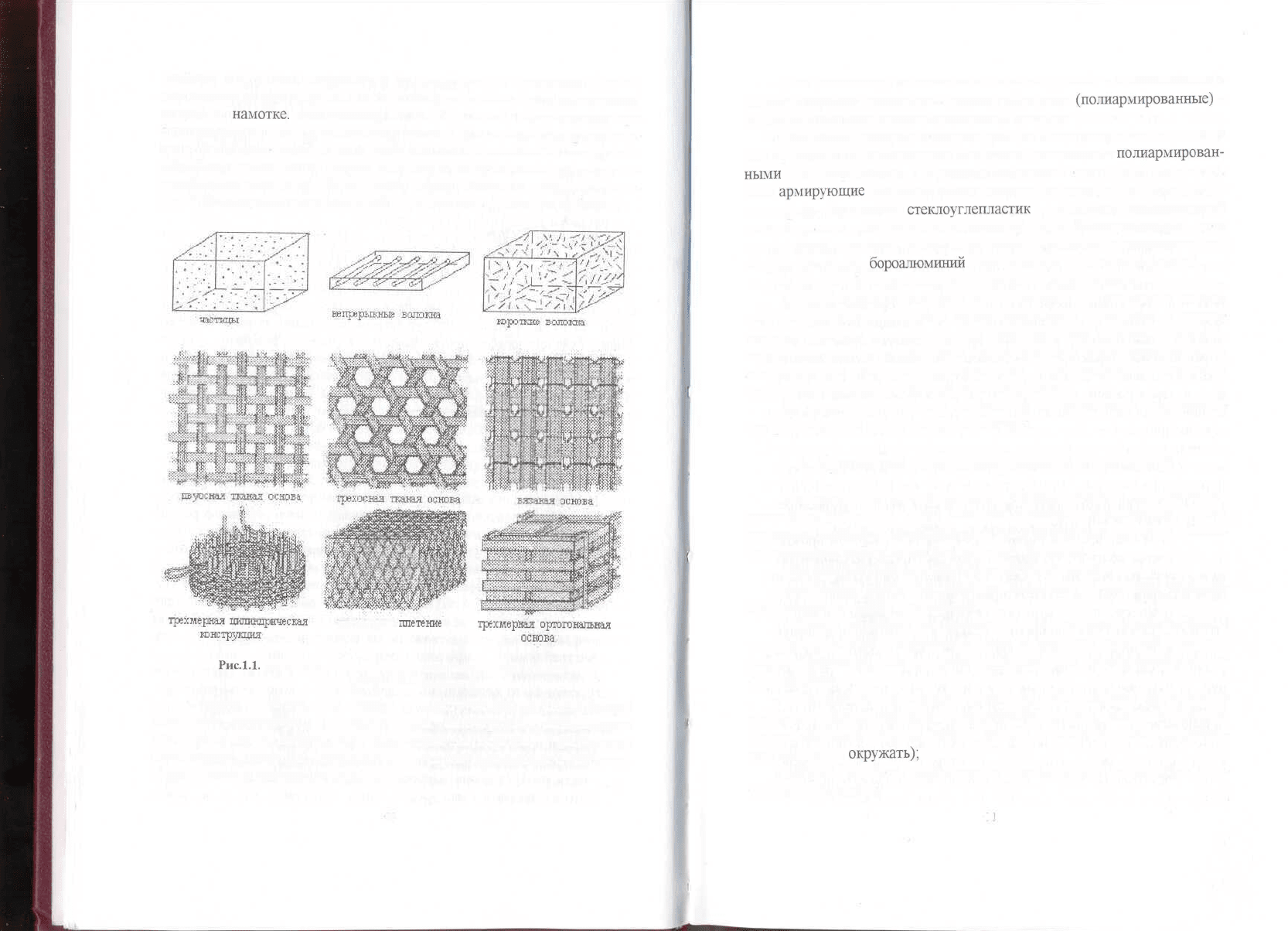

4) по расположению компонентов (схеме армирования, рис. 1.1): изо-

тропные или

квазиизотропные

(порошковые,

дисперсно-упрочнен-ные,

хаотично армированные дисперсными частицами, дискретными или непре-

рывными волокнами и др.); анизотропные (волокнистые, слоистые с опре-

деленной ориентацией армирующих элементов относительно

матрицы).

Изотропные материалы имеют одинаковые свойства во всех на-

правлениях, анизотропные - разные. К числу изотропных композитов

относятся псевдосплавы и хаотично армированные материалы. Упроч-

нение хаотично армированных композитов осуществляется короткими

(дискретными) частицами игольчатой формы, ориентированными в

пространстве случайным образом. В качестве таких частиц используют

отрезки волокон или нитевидные кристаллы (усы), при этом композиты

получаются квазиизотропными, т.е. анизотропными в микрообъемах, но

изотропными в макрообъеме всего изделия.

Анизотропия композита является конструкционной, она заклады-

вается специально для изготовления конструкций, в которых наиболее

рационально ее использовать. Возможность управления свойствами

вновь создаваемых материалов, особенно хорошо реализуемая при про-

ектировании гибридных (армированных несколькими типами наполни-

телей) композитов, оказывает существенное влияние на совершенство-

вание технологического проектирования. Например, композиты с мат-

ричной структурой, упрочненные армирующими элементами, ориенти-

рованными определенным образом в пространстве, относятся к упоря-

дочение

армированным. Они подразделяются на

одноосноармирован-

ные

или однонаправленные (с расположением

арматуры

вдоль одной

оси),

двухосноармированные

(с плоскостным расположением арматуры)

и

трехосноармированные

(с объемным расположением арматуры).

Часто композит представляет собой слоистую структуру, в кото-

рой каждый слой армирован большим числом параллельных непрерыв-

ных волокон. Однако каждый слой можно армировать также непрерыв-

ными волокнами, сотканными в ткань определенного рисунка (средний

ряд на рис.

1.1),

которая представляет собой исходную форму, по шири-

не и длине соответствующую исходному материалу. Разработанные к

настоящему времени геометрии армирования позволили отказаться от

послойной сборки материала: волокна сплетают в трехмерные структу-

ры (нижний ряд на рис. 1.1). В некоторых случаях уже на этой стадии

можно задать форму изделию из композита. Выбор среди возможных

типов армирования осуществляется на основе экономических сообра-

жений и требований, предъявляемых к работе изделий.

Традиционно выбор материала и проектирование компонентов

конструкции были отдельными задачами. Когда композиты стали вы-

теснять металлы и сплавы из таких областей, как

самолето-,

судо- и ав-

томобилестроение, промышленный дизайн и выбор материала соедини-

лись и стали просто различными аспектами одного процесса.

Контроль микроструктуры композита позволяет наилучшим обра-

зом учесть распределение нагрузок, которым будет подвергаться изде-

лие. В то же время в конструкции изделия отразятся и отличительные

свойства композита: зависимость от ориентации и сложности формы,

которую им можно придать в процессах формования - при прессовании,

прокатке,

намотке,

армировании и др. Трудности, возникающие при

одновременном конструировании изделия и его материала, предполага-

ют, что промышленный дизайн будет все больше зависеть от совместных

разработок специалистов разных областей, а также от компьютерного мо-

делирования этих работ. Только такой подход обеспечит полное использо-

вание потенциальных возможностей композитов в технологиях будущего.

трехмерная

дктшлрическая

инструкция-

ШЕшащйщщр

трехмерное

шютение

трехмерная

ортогональная

основа

Рис.1.1.

Различные геометрии армирующих компонентов и схемы

армирования композитов

Следует отметить, что наряду с конструкционной анизотропией

композита существуют технологическая анизотропия, возникающая

при пластической деформации изотропных материалов, и физическая

анизотропия, присущая, например, кристаллам и связанная с особенно-

стями строения кристаллической решетки.

5) по количеству компонентов: полиматричные - использование в

одном материале нескольких матриц; гибридные

(полиармированные)

-

использование наполнителей различной природы

Композиты, которые содержат два или более различных по составу

или природе типа армирующих элементов, называются

полиармирован-

ными

или гибридными. Гибридные композиты могут быть простыми,

если

армирующие

элементы имеют различную природу, но одинаковую

геометрию (например,

стеклоуглепластик

- полимер, армированный

стеклянными и углеродными волокнами), и комбинированными, если

армирующие элементы имеют и различную природу, и различную гео-

метрию (например,

бороалюминий

с прослойками из титановой фольги).

6) по методу получения: искусственные; естественные.

К искусственным относятся все композиты, полученные в резуль-

тате искусственного введения армирующей фазы в матрицу, к естест-

венным - сплавы эвтектического и близкого к ним состава. В эвтекти-

ческих композитах армирующей фазой являются ориентированные во-

локнистые или пластинчатые кристаллы, образованные естественным

путем в процессе направленной кристаллизации.

По мере создания новых композитов «старые» виды классифика-

ции расширяются и могут возникать новые.

1.3. Критерии конструирования композита

Для успешного конструирования композиционного материала не-

достаточно учитывать лишь свойства отдельных компонентов, нужно

создавать материал, обладающий такими свойствами, которые обеспе-

чат надежную работу изделия в заданных условиях.

При конструировании композита особенно важно:

• определить требуемые свойства композита и наиболее подходя-

щие материалы для их реализации;

• обратить внимание на физическую, химическую, механическую и

т.д. совместимости компонентов даже в наиболее тяжелых условиях

работы, например, они должны одинаково или пропорционально де-

формироваться;

• соблюдать определенную геометрию расположения компонентов

композита (более прочная составляющая должна иметь вытянутую

форму, например волокна, ленты, фольги, а менее прочная составляю-

щая должна ее

окружать);

• выбрать наиболее эффективную и экономичную технологию изго-

товления композита.

10

11

После определения конструкции композита - выбора компонентов

и распределения их функций, приступают к решению наиболее сложной

задачи - изготовлению композиционного материала, включающему вы-

бор геометрии армирования (например, различного рода плетения) и

наиболее эффективного технологического метода соединения компо-

нентов композита друг с другом (например, золь-гель

методы,

методы

порошковой металлургии, методы осаждения-напыления и другие).

Однако основная сложность заключается не в сборке отдельных компо-

нентов композита, а в образовании между ними прочного и специфиче-

ского соединения. При этом большую роль играет предварительный

анализ граничных процессов, происходящих в системе. Межфазное

взаимодействие оказывает влияние на прочность связи компонентов,

возможность химических реакций на границе и образование новых фаз,

формируя такие характеристики композита, как термостойкость, устой-

чивость к действию агрессивных сред, прочность и другие важные экс-

плуатационные характеристики нового материала. Осуществление кон-

троля не только за составом, но и за структурой требует развития тео-

рии, которая позволила бы предсказать, как будет влиять то или иное

изменение на свойства композита. Когда стало расти число возможных

комбинаций матрицы и армирующих волокон, а простое слоистое арми-

рование начало уступать место армированию сложными переплетения-

ми, исследователи стали искать пути, позволяющие избежать чисто эм-

пирического подхода. Задача состоит в том, чтобы по характеристикам

волокна (частиц и др.), матрицы и по их компоновке заранее предска-

зать поведение композита.

В настоящее время в мировой практике при массовом производст-

ве композитов целевого назначения проводят предварительный систем-

ный количественный анализ. Обычно к решению проблем, связанных с

производством новых материалов, применяют два метода такого анализа.

Многофакторный анализ полезности дает возможность определить

"ценность" свойств того или иного материала в конкретном применении.

Метод моделирования процесс — стоимость основан на модели-

ровании стоимости производства той или иной детали при ее изготовле-

нии из различных материалов разными технологическими способами.

Модели позволяют определить стоимостные последствия нескольких

предполагаемых вариантов и проанализировать "чувствительность"

стоимости к изменениям таких переменных, как выход годных изделий

и объем

производства,

например, «конкуренция» между альтернатив-

ными формовочными процессами наиболее высока в производстве

авиационных двигателей. Стоимость изделия оказывается менее важ-

12

ной, чем проблема выбора такого процесса, который обеспечил бы наи-

более близкое соответствие изделия техническим условиям. Температу-

ра реактивного двигателя является ключевым фактором, определяющим

его КПД. Первоначально турбинные лопатки изготовляли

ковкой,

сейчас

их часто отливают способом направленной кристаллизации. Получающая-

ся структура обеспечивает больший срок службы. Методами порошковой

металлургии и быстрого отвердения можно получать чрезвычайно одно-

родные структуры с улучшенными свойствами. Например,

турбинные

ло-

патки, изготовленные по этой технологии (80-90-е годы), позволили значи-

тельно повысить рабочие температуры авиационных двигателей.

Применение новых композиционных материалов является важным

фактором в решении таких фундаментальных экономических проблем,

как ограниченность природных

ресурсов,

недостаток стратегических

материалов, поддержание темпов экономического развития и роста

производительности труда, сохранение конкурентоспособности на ми-

ровом рынке. Первая из этих проблем может быть проиллюстрирована

на примере меди. Спрос на этот металл продолжает оставаться стабиль-

ным, о чем свидетельствует тот факт, что даже очень бедные медью

рудные месторождения все еще эксплуатируются. Однако, как электро-

проводящий металл медь вытесняется, например, композитами на осно-

ве алюминия и полимеров. В промышленности средств связи медь считает-

ся устаревшим материалом и ей на смену приходят оптические волокна.

1.4. Свойства некоторых современных

композиционных материалов

Наиболее широкое применение в технике получили композиты,

армированные высокопрочными и высокомодульными непрерывными

волокнами. К ним относят полимерные композиты на основе терморе-

активных (эпоксидных, полиэфирных,

полиимидных

и др.) и термопла-

стичных связующих, армированных стеклянными (стеклопластики),

углеродными (углепластики), органическими (органопластики), борны-

ми

(боропластики)

и другими волокнами; металлические композиты на

основе сплавов

Al,

Mg,

Cu,

Ti, Ni, Сг, армированных борными, углерод-

ными или

карбидкремниевыми

волокнами, а также стальной, молибде-

новой или вольфрамовой проволокой; композиты на основе углерода,

армированного углеродными волокнами (углерод-углеродные материа-

лы); композиты на основе керамики, армированные углеродными,

карбидкремниевыми и другими жаростойкими волокнами.

13

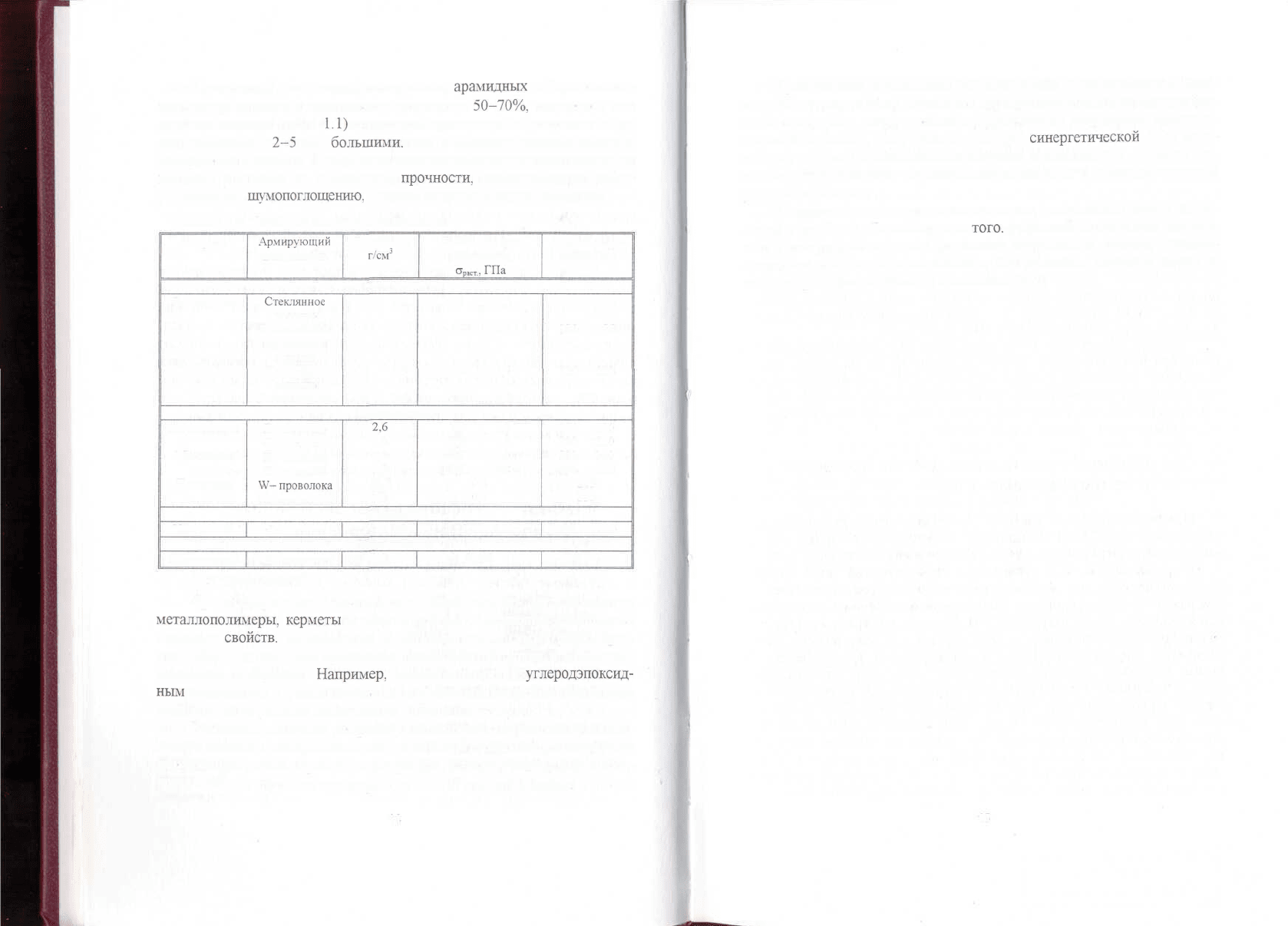

Применение углеродных, стеклянных,

арамидных

и борных воло-

кон, содержащихся в материале в количестве

50-70%,

позволило соз-

дать композиции (табл.

1.1)

с удельной прочностью и удельным моду-

лем упругости в

2-5

раз

большими,

чем у обычных конструкционных

материалов и сплавов. Кроме того, волокнистые композиты превосходят

металлы и сплавы по усталостной

прочности,

термостойкости, вибро-

устойчивости,

шумопоглощению.

ударной вязкости и другим свойствам.

Таблица 1.1. Свойства некоторых композитов

Матрица

Армирующий

наполнитель

Плотность,

г/см

3

Прочность при

растяжении,

а

раст

.,

ГПа

Модуль упру-

гости, ГПа

Полимерные

Эпоксидная

Стею'шнное

волокно

Органическое

(арамидное)

волокно

Углеродное

волокно

Борное волокно

1,9 2,2

1,3 1,4

1,4 1,5

2,0 2,1

1,2 2,5

1,7 2,5

0,8 1,5

1,0 1.7

50 68

120 90

120 220

220

Металлические

Алюминиевая

Магниевая

Никелевая

В - волокно

С - волокно

В - волокно

С - волокно

W—

проволока

Мо-проволока

2,6

2,3

2,0

1,8

12,5

9,3

1,0 1,5

0,8 1,0

0,7 1,0

0,6 0,8

0,8

0,7

200 250

200 220

200 220

180 220

265

235

Углеродные

Углеродная

С-волокно

1,5 1,8

0,35 1,0*

120 220

Керамические

Керамическая

SiC-волокно

3,2

0,48*

* прочность при изгибе.

Среди современных композитов можно назвать металлопласты,

металлополимеры,

керметы

и многие другие, обладающие комплексом

полезных

свойств,

позволяющих использовать их в самых разнообраз-

ных областях, вытесняя привычные более дорогостоящие и менее эко-

номичные материалы.

Например,

замена алюминия

углеродэпоксид-

ным

композитом в фюзеляже самолета позволила сократить общие про-

изводственные расходы более чем на 30%.

Композиты на основе углерода (углепластики) сочетают низкую плот-

ность с высокой теплопроводностью, химической стойкостью, постоянством

размеров при резких перепадах температуры, а также с возрастанием проч-

ности и модуля упругости при нагреве до 2000°С в инертной среде.

14

Грандиозные перспективы открыты перед сверхпроводящей кера-

микой и совсем недавно созданным керамическим композитом с гигант-

ским магнитным сопротивлением, перед новым поколением конструк-

ционной керамики, получившей название

синергетической

из-за нели-

нейного эффекта взаимодействия матрицы и наполнителя, давшего воз-

можность производить керамические композиты с рекордно высокой

ударной вязкостью.

Создание новых композитов приводит к появлению новых техно-

логий и наоборот. Независимо от

того,

открываются ли новые возмож-

ности или удовлетворяются возникшие потребности, область материа-

ловедения и технологии композитов, без сомнения, является одним из

важных факторов, влияющих на экономику.

15

Глава 2. Периодическая таблица Менделеева.

Электронное строение элементов, типы

связей и свойства веществ

Материально-технический прогресс определяется взаимосвязан-

ным процессом открытия и использования новых энергетических ресур-

сов, созданием новых технологических процессов и

оборудования,

раз-

работкой и применением новых материалов с комплексом необходимых

свойств.

Поэтом)'

в ближайшие десятилетия следует ожидать дальней-

шего расширения использования всех химических элементов периоди-

ческой системы Менделеева с целью конструирования на их основе но-

вых материалов с технически важными свойствами.

К таким материалам относятся композиты

-

сложные соединения

разнообразных химических элементов. Развитие научных основ конст-

руирования композитов требует квалифицированного и широкого ис-

пользования Периодической системы, место каждого элемента в кото-

рой является ключом к его

атомном)'

и кристаллическому строению, ко

всем физическим и химическим свойствам.

2.1. Периодический закон Д.И. Менделеева

и свойства элементов

Основой современной науки о химических элементах является пе-

риодический закон Д. И. Менделеева, открытый им в

1869г.,

и отра-

жающая закон Периодическая система химических элементов.

В формулировке Д.И. Менделеева периодический закон гласил:

"Свойства простых тел, а также формы и свойства соединений элемен-

тов находятся в периодической зависимости от величины атомных ве-

сов элементов". Своим открытием Д.И. Менделеев впервые показал, что

многообразие существующих в окружающем нас материальном мире

элементов - не случайный набор, а единая система, периодическая по

своим свойствам. Самым важным оказалось, что установленный

Д.И. Менделеевым естественный ряд химических

элементов,

располо-

женных по возрастанию их атомных весов, практически совпал с рядом

элементов, расположенных по увеличению зарядов их ядер, т.е. по уве-

личению их порядковых номеров. Таким образом, свойства элементов

периодически изменяются по мере роста заряда ядер их атомов. С по-

знанием законов микромира стало ясно, что периодичность в химиче-

ских свойствах элементов обусловлена квантовой

периодичностью.

16

В современной форме периодический закон формулируется следую-

щим образом: свойства

элементов

и образуемых ими простых и сложных

веществ находятся в периодической зависимости от заряда ядра атомов

элементов.

В привычном виде периодическая система Менделеева представле-

на на рис.

2.1.

Она состоит из семи периодов (горизонтальные ряды,

обозначены арабскими цифрами, седьмой период не завершен) и восьми

групп (столбцы, обозначены римскими цифрами, каждая группа состоит

из двух подгрупп, А и Б - главная и побочная подгруппы

соответственно).

Свойства элементов в подгруппах (А) изменяются закономерно.

Так, в подгруппе щелочных металлов (IA) увеличение атомного номера

Z сопровождается повышением химической активности, тогда как в

подгруппе галогенов

(VIIA)

наблюдается обратная зависимость. Внутри

каждого периода наблюдается более или менее равномерный переход от

активных металлов через менее активные металлы и слабоактивные

неметаллы к очень активным неметаллам и, наконец, к инертным газам.

Каждый период представляет собой совокупность химических эле-

ментов, в атомах которых происходит постепенное заполнение одного и

того же электронного слоя, начиная от элемента щелочного металла и

заканчивая элементом благородного газа (кроме первого периода, со-

стоящего из двух элементов - водорода и гелия). Номер периода совпа-

дает со значением главного квантового числа

п

внешнего энергетиче-

ского уровня. Различие в последовательности заполнения электронных

слоев объясняет причину различий в длине периодов.

Структура периодической таблицы соответствует порядку запол-

нения электронных оболочек и слоев в атомах. Состояние электрона в

атоме определяют четырьмя квантовыми числами: главное квантовое

число п

=1,2,3,...;

орбитальное (азимутальное) квантовое число / = 0,1,

2,...,и-1,

магнитное квантовое число т,= 0, ±1,

±2,...,±

/; спиновое кван-

товое число

т

=

±1/2. Каждому значению / соответствует 2/+1 значений

mi,

а

каждом\'

/я/

- два значения

m

s

.

Таким

образом,

замкнутая оболочка,

характеризуемая определенными значениями п и /, содержит

2(2/+1)

состояний электронов, равное числу комбинаций значений

/и/

и

m

s

.

Состояния с заданными значениями п и / принято обозначать

Is,

2s, 2р.

35,...,

где цифры указывают значение п, а буквы

s,

p, d,

/соответствуют

/=0,1,2,3....

Максимальное число электронов в слое с определенным п

:

и-1

Е

2(2/+1)=2л

2

.

о

Научная

ГТУ

Таким

образом,

замкнутая 5-оболочка (/ =0) содержит два электро-

на,

р-оболочка

(/ =1) - шесть электронов,

cf-оболочка

(/ =2) - десять

электронов. Число же электронов в слоях с п =1,2,3,4 составляет

2,8,18,32....

Свойства атомов элементов определяются числом электронов во

внешней электронной

оболочке,

поэтому элементы, имеющие одинако-

вое строение внешней оболочки принадлежат к одной группе.

Все электроны с заданным п образуют электронный слой, содер-

жащий

2п

2

электронов. Поскольку по принципу Паули на орбите может

находиться не более двух электронов с противоположно направленны-

ми спинами (спин-собственный момент количества движения электро-

на,

m

s

=

+1/2 и

m

s

=

-1/2). число орбит в слое с определенным значени-

ем п равно

п

2

. Слои с п

=1.2,3.4,5,...,

согласно терминологии, принятой

для рентгеновских спектров, часто называют

К-,

L-,

М-,

N-,

Р- слоями и

т.д. Максимальное распределение электронов по атомным слоям пред-

ставлено в табл.

2.1.

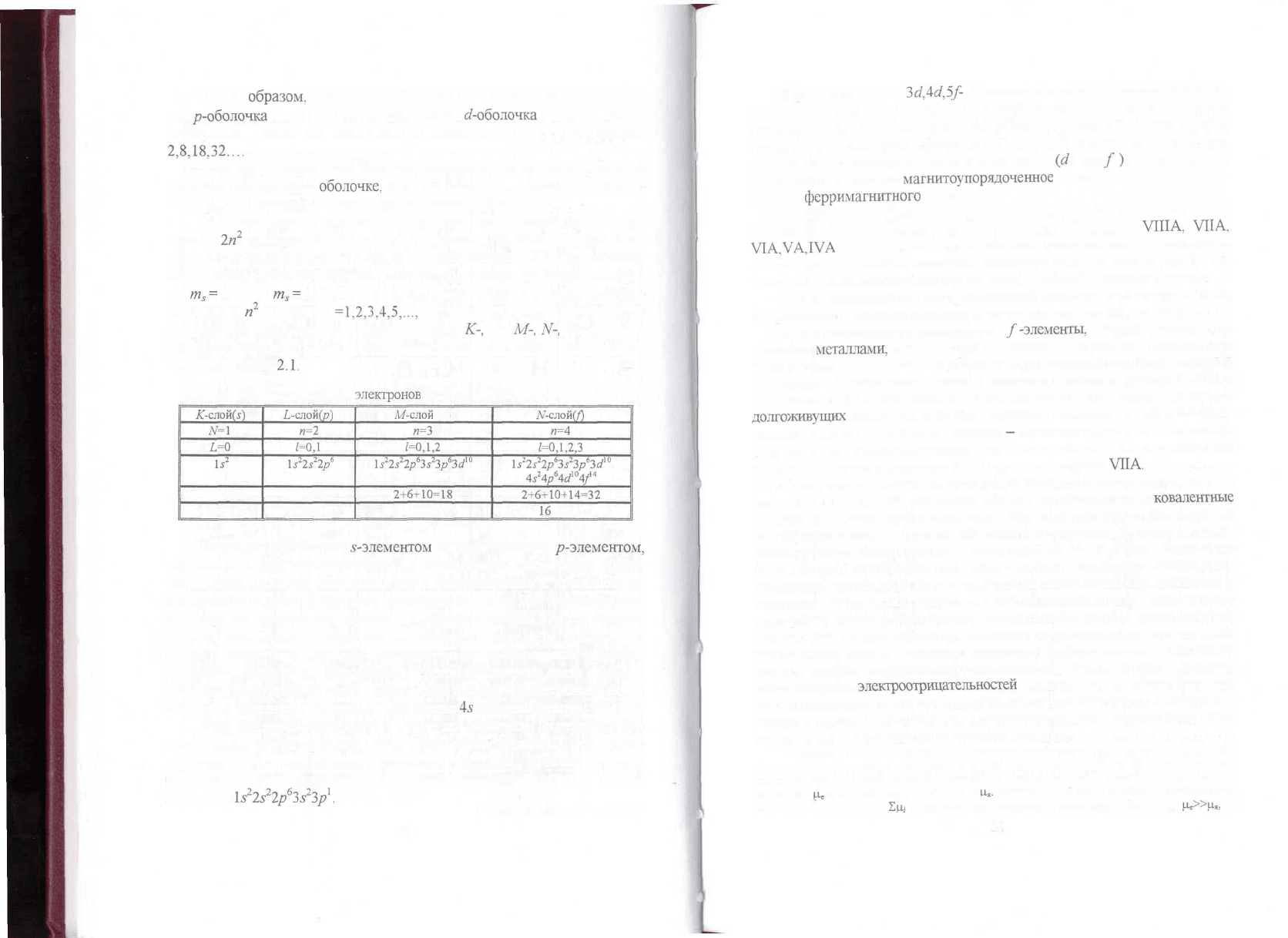

Таблица 2.1. Распределение

электронов

по атомным слоям

К-слой(з)

N=1

L=0

Is

2

2 электрона

1 орбита

Ь-слой(р)

п=2

/=0,1

1Г2/2/

2+6=8

4 орбиты

М-слой (d)

п=3

/=0,1,2

Is

2

2s

2

2p

6

3s

2

3p

6

3d

w

2+6+KKjji

9 орбит

Л'-слой(/)

/7=4

/=0,1,2,3

Is

2

2s

2

2p

6

3s

2

3p

6

3d

10

4s

2

4p

6

4d

l

°4f*

2+6+10+14=32

16

орбит

Периоды начинаются

^-элементом

и заканчиваются

^-элементом,

что соответствует последовательному заполнению электронных оболо-

чек с возрастающими значениями п и /. Ядро с зарядом Z присоединяет

электроны в порядке уменьшения прочности их связи. Для элементов пер-

вого периода происходит сначала заполнение оболочки 15, для элемен-

тов второго и третьего периодов - оболочек 2s,2p и 3s,3p. Однако, на-

чиная с четвертого периода, последовательность заполнения оболочек

нарушается вследствие конкуренции близких по энергии связи электро-

нов. При этом прочнее связанными могут оказаться электроны с боль-

шим п, но меньшим / (например, электроны

4s

прочнее связаны, чем 3d).

Распределение электронов в атоме по оболочкам определяет его

электронную конфигурацию, для указания которой пишут в ряд симво-

лы заполненных электронных состояний оболочек, начиная с самой

близкой к ядру. Например, электронную структуру А\ (Z=13) можно

записать

Is

2

2s

2

2p

6

3s

2

3p

}

.

20

При заполнении

3d,4d,5f-

оболочек получаются группы переход-

ных металлов при заполнении 4/ и 5/ -оболочек - группа лантаноидов

(первая группа редкоземельных элементов) и группа актиноидов (вторая

группа редкоземельных элементов). Только для переходных металлов,

внутренние электронные оболочки которых

(d

или

/)

не полностью

завершены, возникает

магнитоупорядоченное

состояние (ферро -, анти-

ферро-,

ферримагнитного

типов).

Большинство химических элементов составляют металлы - их

свыше 85. К неметаллам относятся элементы подгрупп

VIIIA,

VIIА,

VIA.VA,IVA

за исключением полония, висмута и свинца. Ряд элементов

в свободном состоянии занимают промежуточное положение между ме-

таллами и неметаллами - это бор, кремний, германий, мышьяк и сурьма.

Свойства элементов в Периодической системе изменяются по трем

направлениям: горизонтальному, вертикальному и диагональному.

Если исключить переходные d- и

/-элементы,

которые являются ти-

пичными

металлами,

то в периодах от щелочных металлов до благородных

газов металлические свойства убьшают, а по группам с ростом порядкового

номера они увеличиваются. Самым типичным металлом является Fr(87), a

практически Cs(55) (поскольку Fr радиоактивен и не имеет стабильных

долгоживуших

изотопов), а самым типичным неметаллом - F(9). Положе-

ние водорода в системе неопределенно

-

он имеет некоторые общие свой-

ства как со щелочными металлами, так и с галогенами. Поэтому некоторые

ученые относят его к подгруппе IA, а другие к подгруппе

VIIA.

Так как у элементов одного периода электроны заполняют оболочку с

одним и тем же главным квантовым числом, атомные (а также

ковалентные

и ионные) радиусы при переходе от щелочного металла к благородному

газу уменьшаются, а в группах (особенно в подгруппах А) с ростом поряд-

кового номера увеличиваются. Таким образом, по диагонали Периодиче-

ской системы встречаются атомы элементов с примерно одинаковыми

атомными радиусами, а значит со сходными свойствами. Периодичность в

изменении химических свойств элементов объясняется периодичностью

повторения сходных электронных конфигураций с ростом заряда ядра или

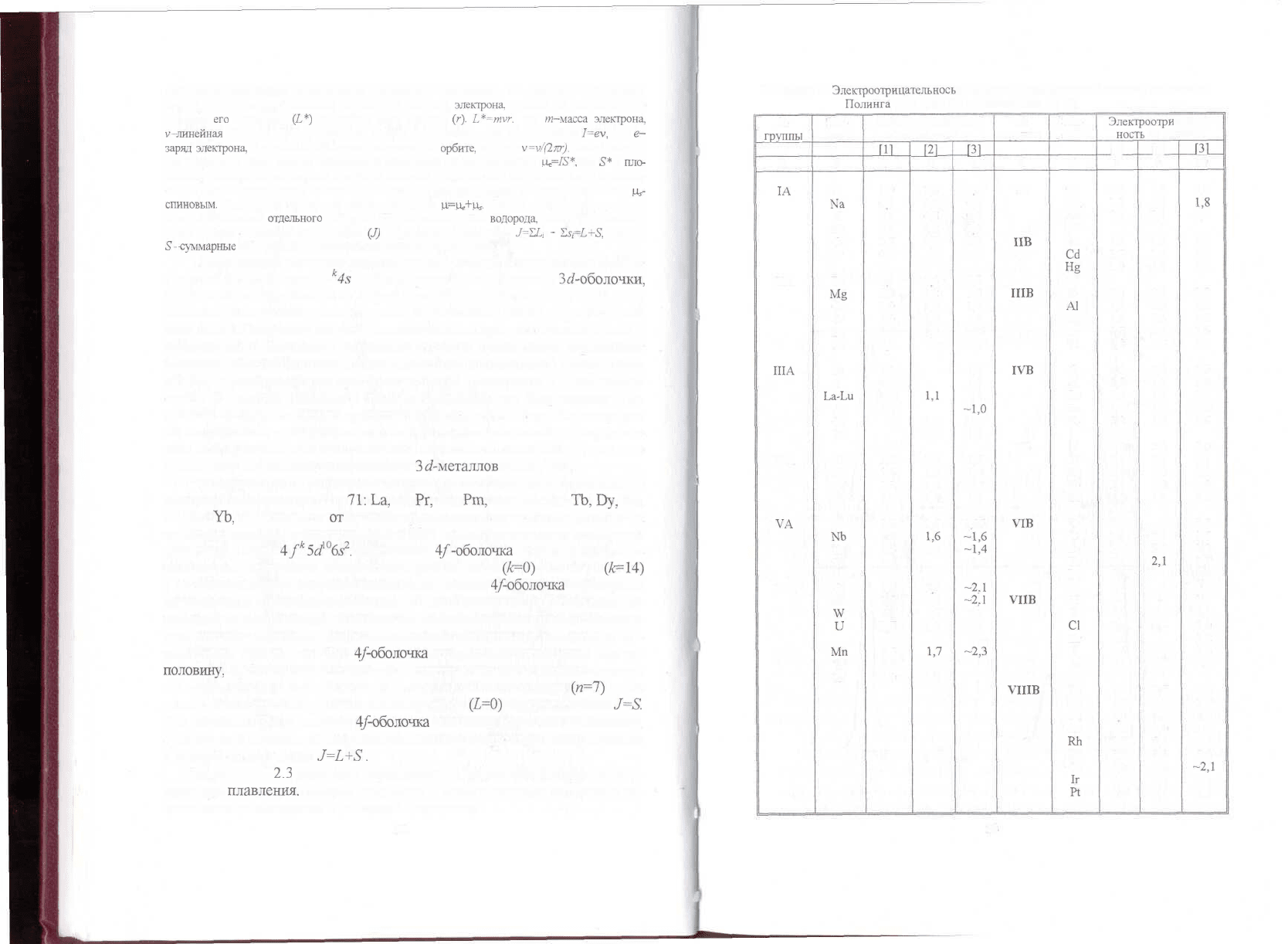

порядкового номера элемента, например, периодически изменяется элек-

троотрицательность - условная величина, характеризующая способность

атома в молекуле к притяжению валентных электронов. В табл. 2.2 приве-

дены значения

электроотрицателъностей

химических элементов. Как вид-

но, для элементов подгрупп А электроотрицательность растет в периодах и

падает в группах с увеличением порядкового номера. Периодически меня-

ются и магнитные свойства переходных металлов.

Магнетизм является следствием взаимодействия элементарных носителей магнит-

ного момента с внешним магнитным полем Н и друг с другом. Элементарными носителя-

ми магнитного момента являются частицы, из которых состоят атомы. Это - электроны с

моментом

ц

с

и атомные ядра с моментом

и

я

.

Последняя величина представляет собой сум-

му

магнитных моментов

Ей,

всех

(0

частиц, входящих

в

состав ядра. Поскольку

щ»и.„

то

21

весь магнетизм атома приписывают магнетизму электронов. Из классической физики

можно объяснить существование магнитного момента

электрона,

исходя из механического

момента

его

движения

(Л*)

по орбите ядра радиуса

(г).

L*=mvr.

где

m-масса

электрона,

v-линейная

скорость. Орбиту электрона можно рассматривать как виток с током

/=ev,

где

е-

заряд

электрона,

v - частота обращения электрона по

орбите,

то есть

v=v/(2nr).

Электрический

ток в круговом витке создает орбитальный магнитный момент электрона:

Ut=IS*.

где

S*

-

пло-

щадь орбиты. Помимо вращения по орбите электрон вращается еще вокрут своей оси и облада-

ет еще одним механическим моментом - спином s , а значит и вторым магнитным моментом

и,-

спиновым.

Суммарный магнитный момент электрона:

u.=u»+u,.

Таковы классические представ-

ления о магнетизме

отдельного

электрона. Но все атомы, кроме

водорода,

многоэлектронные и

у них полный магнитный момент атома

(J)

определяется выражением:

J=LL,

-

Lsi=L-S,

где L и

S-

-суммарные

орбитальный и спиновый магнитные моменты атома.

Переходные металлы группы железа имеют электронную конфи-

гурацию общего вида 3d

k

4s

. Электроны незаполненной

Зд'-оболочки,

располагающейся близко к периферии атома, подвержены сильному

влиянию электростатического поля окружающих ионов (кристалличе-

ское поле). Поскольку энергия взаимодействия кристаллического поля с

орбитальным магнитным моментом атома L существенно превышает

энергию спин-орбитального взаимодействия, орбитальный момент при-

обретает фиксированную пространственную ориентацию ("заморажива-

ется") и внешнее магнитное поле не изменяет его направление. По-

скольку среднее значение проекции орбитального момента электронов

на направление поля равно нулю, магнитный момент атома J определя-

ется почти полностью его спиновым магнитным моментом S, так что

суммарный магнитный момент атома

3

^-металлов

будет J=S .

К первой группе редкоземельных металлов (РЗМ) относят элементы с

атомными номерами от 57 до

71:

La,

Се,

Pr,

Nd,

Pm,

Sm, Eu, Gd,

Tb,

Dy,

Ho,

Er, Tm,

Yb,

Lu. Элементы

от

La до Eu причисляют к легким, а от Gd до Lu - к

тяжелым редкоземельным элементам. РЗМ имеют электронную конфигура-

цию общего вида

4f

k

5d

l

°6s

2

.

"Магнитная"

4/-оболочка

последовательно за-

полняется с увеличением атомного номера РЗМ от 57

(А=0)

у La до 71

(£=14)

у Lu. Расположенная в глубине атома незастроенная

4/юболочка

экранирова-

на от влияния кристаллического поля и "замораживания" орбитального мо-

мента атома не происходит. Поэтому магнитный момент в атомах РЗМ опре-

деляется как спиновым, так и орбитальным магнитными моментами 4/ -

электронов. Для легких РЗМ,

4/юболочка

которых заполнена менее чем на-

половину,

орбитальный и спиновый магнитные моменты устанавливаются

антипараллельно и полный момент атома J=L-S. У гадолиния

(п=1)

орби-

тальные моменты электронов скомпенсированы

(1=0)

и соответственно

J-S.

Для тяжелых РЗМ, у которых

4/-оболочка

заполнена более чем наполовину,

орбитальный и спиновый магнитные моменты устанавливаются параллельно

и полный момент атома

J=L+S.

На рис. 2.2,

2.3

показаны периодические изменение плотности, тем-

пературы

плавления,

модуля упругости и сдвига простых веществ в за-

висимости от положения в таблице Менделеева.

22

Таблица 2.2.

Электроотрицательнось

элементов периодической системы по данным

Полинга

(1), Горди (2) и Гайсинского (3) [5]

№

группы

1

1А

ПА

HIA

IVA

VA

VIA

VIIA

Эле-

мент

2

Li

Na

К

Rb

Cs

Fr

Be

Mg

Ca

Sr

Ba

Ra

Sc

Y

La-Lu

Ac

Ce

Pr

Ti

Zr

Hf

Th

V

Mb

Та

Pa

Cr

Mo

W

U

Mn

Tc

Re

Электроотрицатель-

ность по данным

m

3

1,0

0.9

0,8

0,8

0,7

0,7

1.5

1,2

1,0

1,0

0,9

0,7

1,3

1,2

1,1-1

1,1

1,5

1,4

1,3

1,3

1,6

1,6

1,5

1,5

1,6

1,8

1,7

1,7

1,5

1,9

1,9

_L_2j

4

1,0

0,9

0,8

0,8

0,7

1.5

1,2

1,0

1,0

0,9

1Д

1,1

1,1

1,6

1,4

1,4

1,1

1,6

1,6

1,4

1.6

1,6

1,7

1,3

1J

1,9

[31

5

1.0

0,9

0,8

0,8

0,7

-0,7

1,5

1,2

1,0

1,0

0,85

0,8

1,3

1,2

1,1

-1,0

1,05

1,1

1,6

1,4

~1,3

1,1

1.35

-1,6

-1,4

-1,4

-2.1

-2.1

2,1

1,3

-2,3

№

группы

6

IB

IIB

IIIB

IVB

VB

VIB

VIIB

VIIIB

Эле-

мент

7

Cu

Ag

Au

Zn

Cd

Hg

В

AJ

Ga

In

TI

С

Si

Ge

Sn

Pb

N

P

As

Sb

Bi

о

s

Se

Те

Po

H

F

Cl

Br

I

At

Fe

Co

Ni

Ru

Rh

Pd

Os

Ir

Ft

Электроотри

цатель-

ность

по данным

ш

8

2,0

1,9

2,4

1,6

1,7

1,9

2,0

1,5

1,6

1,7

1,8

2,5

1,8

1,8

1,8

1,8

3,0

2,1

2,0

1,9

1,9

3,5

2,5

2,4

2,1

2,0

-

4,0

3,0

2,8

2,5

2,2

1,9

1,8

1.8

2,2

2,2

2,2

2,2

2,2

2,2

|2|

9

1,9

1,8

2,1

1,5

1,5

1,8

2,0

1,5

1,6

1,6

1,7

2,5

1,8

1,8

1,7

1,7

3,0

2,1

2,0

1,8

1,8

2,5

2,3

2Д

-

1,7

1,7

1,7

2,0

2,1

2,0

2,1

2,1

2,1

[31

10

2,0

1,8

2,3

1,5

1,5

1,9

2,0

1,5

1,6

1,6

1,5

2,5

1,8

1,7

1,65

1,6

3,0

2,1

2,0

1,8

1,8

3,5

2,5

2,3

2,1

2,0

2,1

4,0

3,0

2,8

2,6

-

1,8

1,7

1,7

2,05

2,1

2,0

-2,1

2,1

2,1

23