Андреева А.В. Основы физикохимии и технологии композитов

Подождите немного. Документ загружается.

открывает возможности ля изготовления из медных ДКМ электрокон-

тактов,

обмоток роторов электродвигателей, трубчатых теплообменников.

ДКМ на основе титана с оксидами и карбидами служат для изго-

товления компрессорных дисков и других изделий, эксплуатируемых

при 873-973К.

ДКМ на основе свинца с оксидами применяют в электротехнике

(пластины кислотных аккумуляторов, ванны электрохимического хро-

мирования).

ДКМ на основе платины

используют

для изготовления термомет-

ров сопротивления, высокотемпературных

термопар,

нагревательных

элементов, сосудов для получения стекловолокон и др. При использова-

нии ДКМ увеличивается долговечность изделий, что позволяет полу-

чить существенный экономический и технический эффект.

10.3. Псевдосплавы

Псевдосплавы, сочетающие в себе

структурные

составляющие с

резко отличными физико-механическими характеристиками, обладают

важными техническими свойствами - высокими стойкостью при воз-

действии интенсивных тепловых потоков и демпфирующей способно-

стью при вибрационном нагружении, самосмазкой в

условиях

сухого

трения, электроэрозионной стойкостью и износостойкостью при работе

в качестве электроконтактов. Рассмотрим более подробно основные

свойства, технологические методы получения и области применения

ряда конкретных

псевдосплавов..

10.3.1. Свойства и методы получения псевдосплавов

на основе железа

Промышленное применение нашли псевдосплавы Fe-Cu. Наряду с

ними разработаны композиции Fe-Pb, Fe-Ag, Fe- Mg и др.

Псевдосплавы Fe-Cu. Железо и медь ограниченно взаимно раство-

римы. Максимальная растворимость меди в твердом железе при темпе-

ратуре 1373К составляет 8 - 8,5%

вес.,

а железа в меди - 4%. При ком-

натной температуре взаимная растворимость компонентов незначитель-

на. Расплавленная медь хорошо смачивает твердое железо. Краевые уг-

лы смачивания железа медью при температуре

1373К

и латунью при

1273

К в водороде близки к нулю. Основным методом получения псев-

досплавов Fe-Cu является пропитка медью или ее сплавами спрессован-

ных или спеченных заготовок из порошков чистого или легированного же-

леза. При пропитке железа чистой медью в результате активного

диффузи-

124

онного

взаимодействия происходит эрозия железного каркаса. Кроме

того,

растворение меди в чистом железе приводит к образованию диффузионной

пористости. Ликвидировать эти нежелательные явления позволяет исполь-

зование пористого каркаса и

пропитьшающего

материала из сплавов, взаи-

монасыщенных при температуре пропитки (обычно

1373

- 1473К).

Установлено, что наилучший уровень механических свойств псев-

досплавов обеспечивается пропиткой в среде аргона. Свойства псевдо-

сплавов Fe-Cu в значительной мере зависят от степени дефектности

структуры. Материалы из взаиморавновесных фаз обладают более со-

вершенным строением межфазных границ и. соответственно, более вы-

сокими показателями прочности и пластичности. Наряду с применением

только двух компонентов для получения псевдосплавов Fe-Cu в качестве

составляющих используют сплавы железа и меди с другими элементами.

Так,

тугоплавкий каркас изготовляют из смеси порошков железа и графи-

та, железа и марганца. Железную основу легируют также Mo, Ni,

Zn,

Co,

A1

и др. Для пропитки применяют сплавы меди с

Mn,

Zn, Sn,

Al,

Co.

Псевдосплавы Fe-Cu имеют более высокую коррозионную стой-

кость во влажной атмосфере и в растворах солей, чем литая сталь. Для

них характерны достаточно высокие демпфирующие характеристики.

Декремент затухания колебаний композиций из чистых компонентов

при комнатной температуре и амплитудах напряжений

100-200МПа

составляет 1-2%. С ростом температуры демпфирующие характеристи-

ки псевдосплавов повышаются.

Псевдосплавы

Fs-латунь

получают путем пропитки железных карка-

сов латунью (58,33%Cu, 40,25%Zn,

1,42%РЪ)

при

температуре

1273К в за-

сыпке из размолотой огнеупорной глины или в графитовой форме.

Псевдосплавы Fe-Pb. Железо со свинцом не образует твердых

растворов и соединений в жидком и твердом состоянии. Чистый свинец

не смачивает железо при температурах, близких к температуре плавле-

ния свинца (при 600К

9—133°).

С повышением температуры краевой

угол уменьшается и при 1373К составляет 10°. Добавка в свинец олова

способствует улучшению смачивания. Псевдосплавы получают в основном

методами пропитки в вакууме при температурах 673-873К с последующим

приложением давления. Они обладают повышенными демпфирующими

свойствами, обусловленными интенсивной пластической деформацией

свинца. Однако низкие прочностные характеристики псевдосплавов огра-

ничивают их применение в качестве конструкционных материалов.

Псевдосплавы Fe-Mg. Железо с магнием не образует растворов и

соединений в твердом и жидком состоянии. Псевдосплавы получают

пропиткой пористых железных и стальных каркасов расплавленным

125

магнием и его сплавами. Уровень прочности псевдосплавов Fe-Mg ни-

же, чем

Fe-Cu.

Псевдосплавы имеют низкую коррозионную стойкость

в

3%-ном

растворе

NaCL

причем с повышением концентрации магние-

вой фазы сопротивление коррозии уменьшается.

Применение нержавеющих сталей для изготовления каркасов по-

зволяет существенно повысить коррозионную устойчивость псевдо-

сплавов в агрессивных средах.

10.3.2. Свойства и методы получения псевдосплавов

на основе вольфрама и молибдена

Псевдосплавы W-Cu. W-Ag широко применяют в электротехни-

ке в качестве электроконтактных материалов. Взаимодействие вольф-

рама с медью и серебром отсутствует. Краевой угол смачивания вольф-

рама расплавленной медью уменьшается от 50° при температуре

1373К

до 12° при 1523К и до 0 при 1623К. Краевой угол смачивания вольфра-

мовой подложки расплавленным серебром составляет 50° при 1273К,

30° - при 1523К и 15° - при 1623К.

Псевдосплавы с объемной долей вольфрама до 50% получают пре-

имущественно путем спекания смеси компонентов в твердой или жидкой

фазе, а при высокой объемной доле вольфрама

(>50%)

- путем пропитки.

Спекание производят в диапазоне температур 1273-1627К в вакууме или

атмосфере водорода. Спеченные заготовки подвергают прокатке, экстру-

зии, волочению, штамповке. Свойства псевдосплавов можно варьировать

в широких пределах, изменяя состав композита. С увеличением содержа-

ния вольфрама прочностные характеристики псевдосплавов (твердость,

предел текучести, предел прочности при растяжении, изгибе и сжатии)

возрастают, а показатель пластичности (относительное удлинение, ударная

вязкость) ухудшаются. Повышаются удельное электросопротивление, из-

носостойкость, электроэрозионная стойкость и переходное сопротивление.

Замена вольфрама молибденом приводит к снижению стоимости и

массы изделия. Технология получения псевдосплавов Mo-Cu,

Mo-Ag

практически не отличается от технологии получения композиций W-Cu,

W-Ag. Из этих псевдосплавов изготовляют контакты. В качестве леги-

рующих добавок используют кобальт и никель. Псевдосплавы, легиро-

ванные кобальтом, служат для изготовления сильноточных контактов.

Увеличение концентрации кобальта в псевдосплаве вызывает повышение

его твердости и электросопротивления.

Оптимальное

содержание

кобальта,

обеспечивающее

максимальную

эрозионную стойкость и стабильное пере-

ходное сопротивление электрических контактов, составляет 1-3%.

126

10.3.3. Свойства и методы получения псевдосплавов

на основе никеля

В

аппаратостроении

широко используют псевдосплавы никель-

серебро в качестве электроконтактных материалов. В псевдосплавах

Ni-Ag

фаза на основе серебра содержит до 1.5% Ni, а фаза на основе

никеля - 3.65% Ag, величина краевого угла смачивания при температу-

ре 1273К близка к нулю. Псевдосплавы Ni-Ag изготовляют методом

твердофазного спекания. Прессовки из смеси порошков спекают в во-

дороде при температуре 973-1023К. Псевдосплавы также могут быть

получены путем пропитки пористых заготовок никеля расплавленным

серебром.

Температура

пропитки 1273К. Псевдосплавы

Ni-Ag

отлича-

ются высокой пластичностью. Из них можно получить проволоку, прут-

ки, ленты, полосы, из которых штамповкой изготавливают миниатюр-

ные контактные детали для слаботочной техники. Псевдосплавы имеют

высокую тепло- и электропроводность, повышенную

корозионную

и

эрозионную стойкость. Контакты из псевдосплавов Ni-Ag обладают

низким и стабильным в работе электросопротивлением.

10.3.4. Свойства и методы получения псевдосплавов

на основе титана

Псевдосплавы Ti-Mg предназначены для для изготовления дета-

лей узлов трения. Взаимодействие в системе Ti-Mg характеризуется

образованием весьма ограниченных твердых растворов. При температу-

ре 924К растворимость титана в магнии составляет 0,0025%, а при

1048К -

0.011%.

Предельная концентрация магния в титане составляет

-1,5%.

Промежуточные соединения в системе отсутствуют. Смачивание

титановой подложки жидким магнием хорошее, при температурах выше

1000К краевой угол близок к 0°. Пропитка пористого титана магниевым

сплавом приводит к существенному повышению прочности. Магний

повышает работоспособность

титаномагниевых

псевдосплавов в узлах

трения, выполняя функции смазки. В процессе трения на поверхности

псевдосплавов формируется защитная пленка из магниевой составляю-

щей, снижающая работу трения и предохраняющая от износа.

С целью повышения несущей способности при трении в состав

псевдосплавов вводят дисперсные соединения тугоплавких металлов.

10.3.5. Области применения псевдосплавов

Псевдосплавы Fe-Cu

(15-25%Cu)

применяются в качестве конст-

рукционных материалов для изготовления крупных деталей машин,

подверженных ударным нагрузкам. На детали можно наносить гальва-

127

нические

покрытия. Из псевдосплавов Fe-Cu изготовляют компрессор-

ные лопатки, детали буровых снарядов, резцов и корпусов фрез. Из

псевдосплавов Fe-Cu

(70%Fe-30%Cu)

делают электрические контакты,

которые отличаются хорошей пластичностью и термостойкостью.

Применение псевдосплавов

Fe-Pb

связано, в основном, с их хоро-

шими антифрикционными свойствами. Из них изготавливают подшип-

ники скольжения. Из псевдосплавов Fe-Pb производят седла клапанов

двигателей внутреннего сгорания, а также контактные пластины токо-

приемников электротранспорта, поскольку они сочетают хорошие анти-

фрикционные свойства с высокой электропроводностью и

дутостойкостью.

Псевдосплавы

Fe-Mg

предназначены для изготовления анодов

электрохимической защиты конструкционных материалов.

Из псевдосплавов W-Cu,

W-Ag

изготовляют контакты для сильно-

точной и высоковольтной коммутационной аппаратуры. Вольфрам при-

дает псевдосплавам твердость, прочность, сопротивляемость истиранию

и эрозии, медь и серебро

-

электро- и теплопроводность, пластичность.

Высокопористые псевдосплавы W -Си предназначены для изготовления

сопел плазмотронов. Повышенная стойкость пористых псевдосплавов

против высокотемпературного окислительного износа связана с образо-

ванием на рабочих поверхностях пленки оксида меди, защищающей

вольфрам. Для изготовления электрод- инструментов применяют псев-

досплав W-Cu, в который введены добавки сложных оксидов

La

3

BO

6

,

LaBO

3

и др. Присутствие комплексного оксида стабилизирует электри-

ческий разряд, позволяет увеличить скорость обработки и уменьшить

износ электродов. Псевдосплавы W -Си, как и тяжелые сплавы можно

использовать для защиты от действия рентгеновского и

у-излучения

.

Из псевдосплавов

Mo-Cu,

Mo-Ag, Ni-Ag изготовляют электрокон-

такты.

Известны псевдосплавы

триботсхнического

назначения на основе

меди и бронзы, пропитанные свинцом, оловом, галлией, индием и их

сплавами. Лучшие антифрикционные свойства имеют псевдосплавы

бронза-олово и бронза- сплав Sn -Pb.

Псевдосплавы Ti-Mg используют для изготовления подшипников

в узлах трения, работающих в вакууме и агрессивных средах.

10.4. Эвтектические композиционные материалы

Эвтектический композит

(ЭКМ)

-

естественный материал, посколь-

ку его структура формируется при направленной кристаллизации естест-

венным путем, а не в результате искусственного введения арматуры в мат-

рицу. Форма

выделяющейся

фазы -волокнистая или пластинчатая - зави-

128

сит от объемной доли

упрочнителя.

При объемной доле

упрочнителя

(меньше 32%) для ЭКМ характерна волокнистая

структура,

а при большей

концентрации - пластинчатая. Поскольку прочность волокон выше проч-

ности пластин, то волокнистое строение предпочтительней пластинчатого.

Прочность ЭКМ существенно зависит от

структуры

материала, в зна-

чительной

степени определяемой скоростью кристаллизации. Например,

ударная вязкость ЭКМ

Al

-

AL

3

Ni

при малых скоростях кристаллизации

(у<0.6см/ч),

когда

образуется

пластинчатая

микроструктура,

имеет более

низкие значения, чем у волокнистого материала. Однако даже в этом слу-

чае,

ударная вязкость составляет 1.1-3,7

10~

Дж/м~,

что значительно выше

ударной вязкости литейных алюминиевых сплавов. Пластинчатая эвтекти-

ка

Al-CuAb

при испытаниях на ударную вязкость обнаруживает большую

хрупкость,

что является существенным недостатком этого материала. Эв-

тектические композиты на основе

А1

хорошо свариваются методом диффу-

зионной сварки и ввиду хорошей высокотемпературной стабильности

структуры,

сварку можно проводить при

температурах

до 798К.

Если при охлаждении расплава эвтектического состава удается создать

плоский фронт кристаллизации, то

возникает

упорядоченная ориентирован-

ная микроструктура. Это один из путей формирования нитевидных кристал-

лов (типа усов) непосредственно в матрице. Такие композиты получены, в

частности, из меди и хрома, алюминия и никеля, меди и вольфрама. В по-

следнем случае была

достигнута

прочность

175кг/мм~.

Металлографические

исследования

показали,

что процесс разрушения в таких композитах начина-

ется с разрушения усов. Это свидетельствует о высокой прочности связи на

поверхности раздела нитевидный кристалл - матрица.

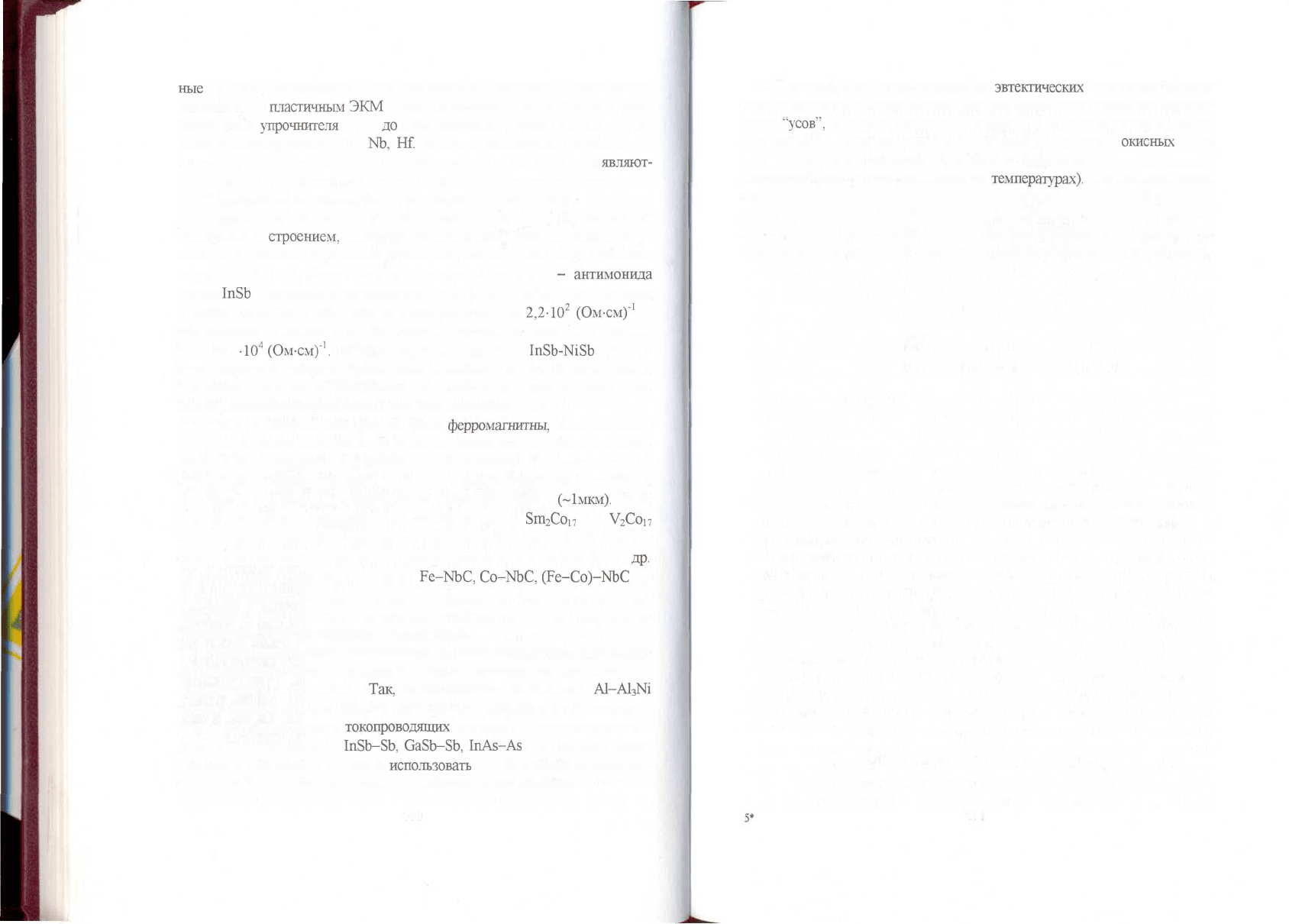

Для эвтектического сплава

Ni-NbC

(11%

об.) средняя прочность

волокон - 586

кгс/мм

2

.

Эти же волокна, выделен-

ные путем растворения матрицы, имели проч-

ность 1030

кгс/мм

2

,

что свидетельствует о высо-

ком совершенстве нитевидных

кристаллов,

фор-

мирующихся в процессе направленной кристалли-

зации эвтектики (рис. 10.1).

Рис. 10.1. Торец направленно-

кристаллизованного

эвтектического

сплава TaC-(Co-Ni-Cr), протравлен-

ный после кристаллизации. Видны

монокристаллические нитевидные

волокна ТаС

Жаропрочные ЭКМ можно разделить на две группы: хрупкие и пла-

стичные. Хрупкими, например, являются никелевые пластинчатые ЭКМ с

объемной долей упрочнителя 33-35%. Свойства хрупких ЭКМ, рассчитан-

5-,352

129

ные

по закону аддитивности, удовлетворительно совпадают с результатами

испытаний. К

пластичнъ1м

ЭКМ

относятся волокнистые композиты с невы-

сокой долей

упрочнителя

(от 3

до

15%), например, сплавы Ni, Co, упроч-

ненные монокарбидами Та,

Mb,

Hf.

Высокие механические свойства во-

локнистых ЭКМ на основе Ni и Со, упрочненных карбидной фазой

являют-

ся результатом создания композитной структуры, пластичная матрица ко-

торой армирована высокопрочными нитевидными кристаллами.

Направленные эвтектики, состоящие из фаз с резко отличным

электронным

строением,

обладают специальными физическими свойст-

вами: магнитными, термоэлектрическими, оптическими и др. Наиболее

изучены ЭКМ на основе полупроводниковой матрицы

-

антимонида

индия

InSb

с волокнами проводников FeSb, NiSb, MnSb, CrSb. Матрица

в таких композитах обладает электропроводностью

2,2-10

2

(Ом-см)"

1

и

существенно отличается от электропроводности волокон (для волокон

NiSb - 7

-10

4

(Ом-см)"'.

Электросопротивление ЭКМ

InSb-NiSb

при вза-

имно перпендикулярной ориентации волокон, электрического тока и

магнитного поля на порядок выше, чем для случая расположения воло-

кон параллельно направлениям тока или магнитного поля.

ЭКМ, в которых одна или обе фазы

ферромагнитны,

обладают высо-

кими магнитными свойствами. В качестве магнитных материалов исполь-

зуют ЭКМ, у которых коэрцитивная сила существенно увеличивается за

счет создания ориентированной структуры с ферромагнитными волокнами,

имеющими поперечный размер близкий к размеру доменов

(~1мкм).

ЭКМ

с ферромагнитными матрицей и волокнами, такие как

SmiCon

-Co,

V

2

Coi7

-Со, FeSb-Fe, CoSb-Sb характеризуются большой коэрцитивной силой и

остаточной индукцией, зависящей от содержания ферромагнитной фазы и

др.

Магнитомягкие ЭКМ системы

Fe-NbC,

Co-NbC,

(Fe-Co)-NbC

со-

стоят из магнитомягкой матрицы и неферромагнитного упрочнителя.

Эти ЭКМ из-за высокой термической стабильности могут работать в

условиях высоких температур и напряжений.

Направленно закристаллизованные эвтектические сплавы имеют ани-

зотропные электронные, магнитные и другие свойства, что определяет их

применение в электронике.

Так,

эвтектическую композицию

Al-Al

3

Ni

можно использовать как материал для прочных проводников. Взаимосвязь

угла между направлением

токопроводящих

волокон в полупроводниковых

эвтектических композитах

InSb-Sb,

GaSb-Sb,

InAs-As

с магнитным сопро-

тивлением материалов позволяет

использовать

эти композиты в бесщеточ-

ных коммутаторах, бесконтактных переменных сопротивлениях.

130

Таким образом, к преимуществам

эвтектических

композитов следует

отнести простоту их изготовления (нет необходимости отдельного изготов-

ления

"усов",

исчезают трудности, связанные с их использованием), высо-

кую прочность связи на поверхности раздела и отсутствие

окисных

слоев

(что обеспечивает высокую термическую устойчивость - возможность

длительной работы при повышенных

температурах).

Однако для таких

композитов характерно постоянство объемной доли эвтектической фазы, что

делает невозможным воздействие на их свойства путем изменения состава.

Кроме того, для реализации плоского фронта кристаллизации необходимо

использовать высокочистые вещества, так как примеси этому препятствуют.

131

Глава

11.

Композиты на основе полимерной

матрицы. Свойства, методы получения

и области применения

Материалы, которые использовал человек в своей деятельности,

всегда играли важную роль в прогрессе

цивилизации.

Они даже дали

названия целым этапам развития человечества: каменный век, бронзо-

вый век, железный век... Сейчас круг материалов, созданных и исполь-

зуемых в быту и технике, особенно военной, чрезвычайно широк, одна-

ко современную эпоху нельзя представить без полимеров.

11.1. Состав и основные свойства

полимерных композитов

Полимерные композиционные материалы

(ПКМ)

или армированные

пластики состоят из высокопрочных волокон (частиц, слоев) различной

природы (стеклянных, углеродных,

металлических,

полимерных и др.) и

полимерного связующего - матрицы, склеивающей волокна в монолитный

материал. Настоящий бум в современном материаловедении возник в кон-

це первой половины XX

в.,

когда появились прочные и

легкие

стеклопла-

стики и из них начали делать планеры, а затем и многое другое.

Многообразие армирующих волокон и полимерных связующих, а

также схем армирования позволяет направленно регулировать проч-

ность, жесткость, уровень рабочих температур и другие свойства ПКМ.

Эффективными средствами регулирования являются сочетание в одном

материале волокон с различными упруго-прочностными свойствами

(например, борных и стеклянных, углеродных и органических), введе-

ние нитевидных кристаллов и дискретных волокон в полимерную мат-

рицу. Это определяет одно из важнейших достоинств ПКМ - возмож-

ность создавать элементы конструкций с заранее заданными свойства-

ми, наиболее полно отвечающими характеру и условиям их работы.

Компоненты армированного пластика - это наполнитель

(волокна,

частицы) и полимерная матрица. Для создания стабильных и устойчи-

вых в работе ПКМ важно состояние границы раздела.

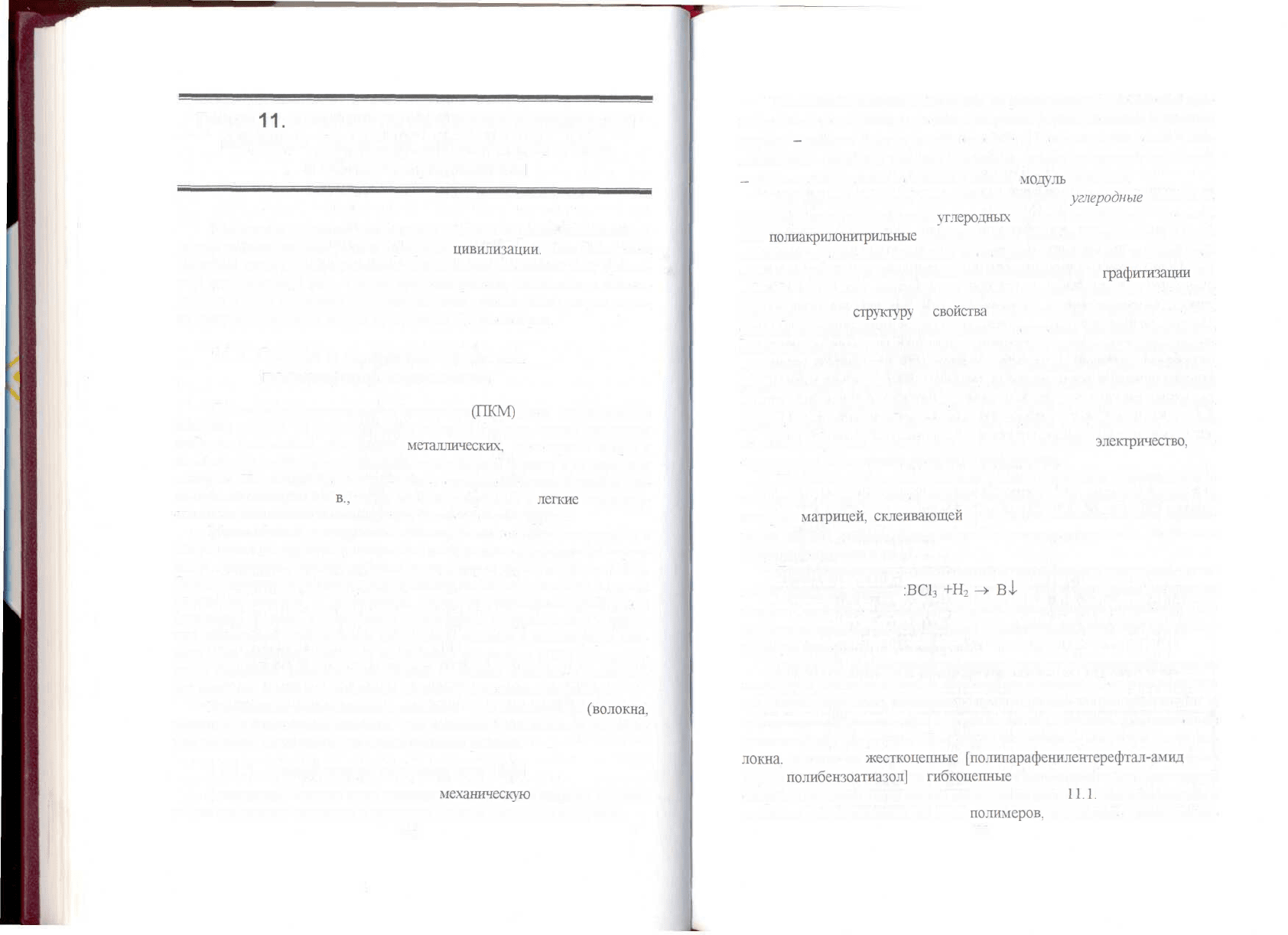

11.1.1. Армирующие волокна для ПКМ

Армирующие волокна несут основную

механическую

нагрузку и имен-

но они определяют прочность и жесткость (модуль упругости) материала.

132

Стеклянные волокна вытягивают из расплавленной, специально при-

готовленной смеси оксида кремния с оксидами разных металлов. Основные

затраты

-

затраты энергии на расплавление и гомогенизацию смеси. Стек-

лопластики - наиболее дешевые композиты, однако их главные недостатки

-

сравнительно большая плотность и низкий

модуль

упругости.

Для преодоления этих недостатков применяют

углеродные

волокна. В

качестве сырья для получения

углеродных

волокон используют полимер-

ные

полиакрилонитрилъные

или вискозные волокна. Специальная много-

стадийная термическая обработка полимерных волокон при высоких тем-

пературах (2000°С и выше) приводит к карбонизации и

графитизации

во-

локон, в результате чего конечное волокно состоит только из утлсрода и

имеет различную

структуру

и

свойстве!

в зависимости от режима термооб-

работки и структуры исходного сырья. Углеродные волокна непрерывно

совершенствуются, повышаются их прочность и жесткость, увеличивается

ассортимент. Один из перспективных путей снижения их цены - использо-

вание нефтяных и других пеков (тяжелых полиароматических соединений)

в качестве исходного сырья. Кроме того, волокна из пеков обладают повы-

шенным модулем упругости. Углеродные волокна и композиты на их осно-

ве имеют глубокий черный цвет и хорошо проводят

электричество,

что

определяет и ограничивает области их применения.

На основе углеродных волокон делают различные углепластики, в

том числе, и самый теплостойкий композит - углерод-углеродный, в

котором

матрицей,

склеивающей

углеродные волокна, служит практи-

чески чистый углерод. Более подробно углерод-углеродные композиты

будут рассмотрены в гл. 13.

Борные волокна получают методом химического осаждения из га-

зовой фазы по реакции

:ВСЬ

+Н

2

—>

В

4-

+ HC1 Осаждение ведется на

тонкую (диаметром несколько микрон) вольфрамовую проволоку. Тех-

нология получения борного волокна очень сложная, поэтому они имеют

высокую стоимость.

Говоря об армирующих волокнах, следует остановиться на высо-

копрочных высокомодульных полимерных волокнах. Для них характер-

ны низкая плотность, высокая удельная прочность при растяжении и

достаточная прочность при сжатии и изгибе, высокое сопротивление

динамическим нагрузкам. Полимеры, из которых получают такие во-

локна,

делятся на

жесткоцепные

[полипарафенилентерефтал-амид

(кев-

лар) и

полибензоатиазол]

и

гибкоцепные

(полиэтилен и поливиниловый

спирт). Структура тех и других показана на рис.

11.1.

Макромолекулы в

волокнах, изготовленных из этих

полимеров,

в основном ориентирова-

133

ны

в направлении оси волокна и свойства волокна

(прочность,

модуль

упругости и др.) различны вдоль и поперек его. Чем выше степень ори-

ентации макромолекул полимеров, тем выше прочность при растяжении

вдоль волокон. Макромолекулы в

жесткоцепных

полимерах при высо-

кой температуре сами стремятся сориентироваться в одном направле-

нии,

поэтом}'

при изготовлении волокон из этих материалов используют

стадию термообработки. Основная проблема достижения высоких ха-

рактеристик волокон из

гибкоцепных

полимеров - добиться высоких

степеней ориентации в процессе вытяжки и избежать разрывов макромоле-

кул. Полиэтиленовые волокна могут иметь очень высокие прочность и мо-

дуль упругости при самой низкой плотности. Однако они имеют и недос-

татки - низкие рабочие температуры (до

100°С)

и плохая адгезия к боль-

шинству полимерных матриц. Среди композитов этого типа можно также

назвать органопластики (армированные пластики на основе органических

полимерных волокон). В качестве армирующего наполнителя

органопла-

стиков

применяют органические природные и синтетические волокна, ни-

ти,

жгуты,

ткани,

трикотаж,

холсты и др. Разработаны и применяются и

другие волокна. Свойства различных волокон приведены в табл.

11.1,

где

для сравнения даны характеристики высокопрочного стального волокна.

и

Жесткоцепные

полимеры

но

.о

Кевлар

'

Полибшчотиаяол

Гибкоцепные

полимеры

н

т*

н

¥ в

ов

н

он"

6н

н

он

Полиэтиленовые

волокна

Полчвинилспиртовые

волокна

Рис.

11.1.

Химическая структура некоторых полимерных волокон

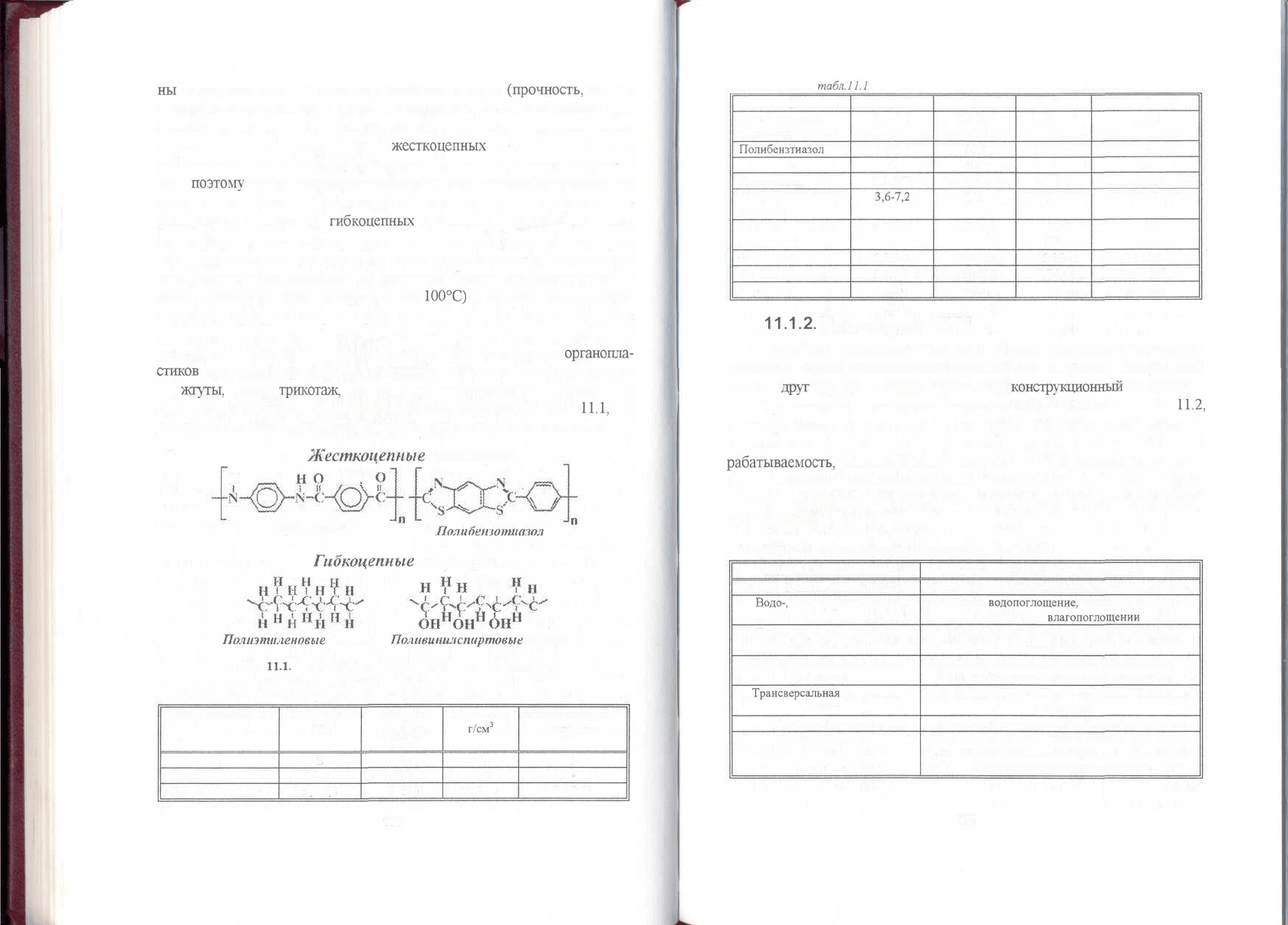

Таблица 11.1. Свойства различных армирующих волокон

Материал волокна

1

Сталь

Стекло

Прочность,

ГПа

2

2-3

3.5-4.6

Модуль

упругости,

ГПа

3

200

72-100

Плотность,

г/см

3

4

7,8

2,5-2,9

Типичный диа-

метр, мкм

5

-

3-25,80

134

Продолжение

табл.11.1

1

Ароматический

полиамид

Подибензтиазол

1

Полиэтилен

Углерод высоко-

прочный

Углерод высоко-

модульный

Оксид алюминия

Карбид кремния

Бор

2

3,8-5,5

3,0-3,3

2

2-3,5(7)

3,6-7,2

2,5-3,25

2,2-2,4

3,1-4,0

3,45

3

120-185

335

3

50-125(200)

300

500-800

385-420

410-450

400

4

1,43-1,47

1,5

4

<1

1,8

1,8-2,2

3,95

2,7-3,4

2,6

5

10-12

-

5

30-35

3-10

3-10

10-25

100-140

100-200

11.1.2.

Матрицы для ПКМ

Разработка полимерных матриц - важная технологическая задача,

поскольку многие свойства ПМК определяются матрицей, связывающей

волокна

друг

с другом, создавая монолитный

конструкционный

материал.

Требования к полимерным матрицам, представленные в табл.

11.2,

можно разделить на три группы: 1) прочность, жесткость, теплостойкость;

2) пластичность, вязкость разрушения, ударная вязкость; 3) пере-

рабатываемость,

технологичность связующего. При модификации мате-

риала матрицы, изменении условий, химической структуры, степени

химической сшивки с улучшением свойств одной группы, автоматиче-

ски ухудшаются другие.

Таблица 11.2. Требования к полимерным матрицам

Свойства пластика ПКМ

Теплостойкость

Водо-,

атмосферостойкость

Прочность при растяжении

вдоль волокон

Прочность при сжатии вдоль

волокон

Трансверсальная

прочность,

сдвиг

Ударная вязкость

Технологичность

Свойства полимерной матрицы

Высокая температура размягчения (стеклования)

Низкое

водопоглощение,

слабое изменение

свойств при

влагопоглощении

Оптимальная прочность, высокая вязкость

разрушения

Высокая прочность и жесткость, высокая вязкость

разрушения, оптимальная адгезия

Хорошая адгезия, высокая прочность, большие

удлинения.

Высокая ударная вязкость, оптимальная адгезия

Низкая вязкость связующего, повышенная жизне-

способность, нетоксичность, пониженная темпе-

ратура отверждения (переработки)

135

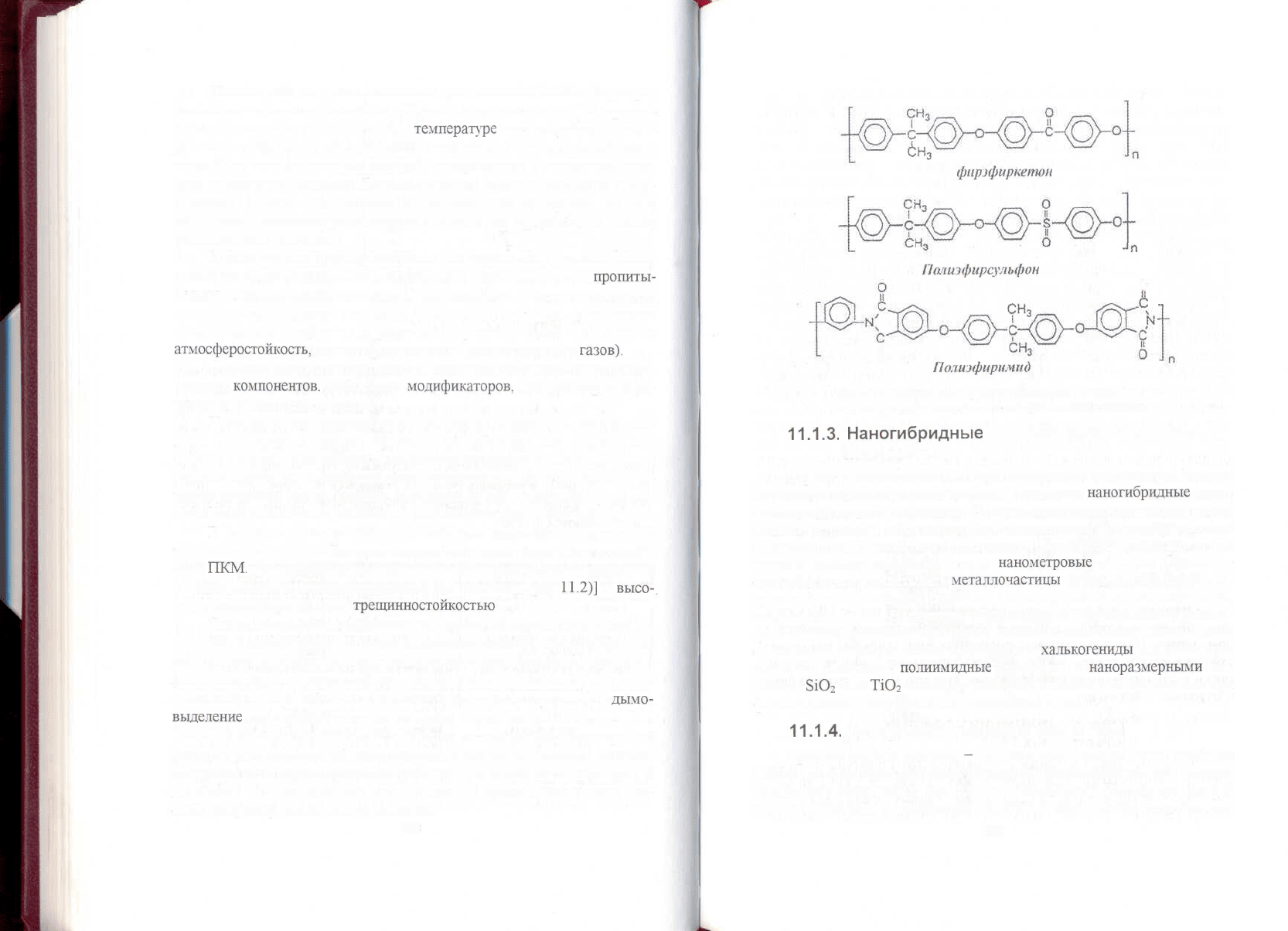

Полимерные матрицы делятся на два основных класса: терморе-

активные и термопластичные. Первые представляют собой сравни-

тельно низковязкие жидкости (при

температуре

термообработки), кото-

рые после пропитки армирующего материала (волокон, нитей, лент,

тканей) за счет химических реакций превращаются в неплавкую твер-

дую полимерную матрицу. Этот химический процесс называют отвер-

ждением. Вторые представляют собой линейные полимеры, которые

могут при повышении температуры многократно переходить в жидкое

расплавленное состояние.

К достоинствам термореактивных связующих следует отнести: хо-

рошие технологические свойства (хорошая смачиваемость и

пропиты-

ваемость армирующего материала, сравнительно низкие температуры

отверждения); хорошая адгезия к большинству волокон; повышенная

теплостойкость; стойкость в различных средах (химическая, водо- и

атмосферостойкость,

низкая проницаемость для жидкостей и

газов).

Свойства можно регулировать в широком диапазоне путем варьи-

рования

компонентов,

добавления

модификаторов,

катализаторов и из-

менения условия отверждения.

Недостатки термореактивных связующих: хрупкость, низкие вяз-

кость разрушения и ударная прочность (усугубляются для высокотепло-

стойких матриц); невозможность вторичной переработки; длительное вре-

мя отверждения из-за необходимости проведения экзотермической хими-

ческой реакции в мягком режиме; ограниченное время жизни препрега (по-

луфабрикат полимерного композита); значительная химическая усадка.

В последние годы началось широкое применение термоплас-

тичных высокотеплостойких полимеров в качестве матриц для волокни-

стых

ПКМ.

Для термопластов характерно сочетание высоких прочности

и теплостойкости [суперконструкционные пластики (рис.

11.2)]

с

высо-

кими ударной прочностью,

трещинностойкостью

Среди достоинств термопластов можно отметить: возможность

вторичной переработки; облегчение ремонта изделий; более эффектив-

ные методы переработки более высокая производительность; практиче-

ски бесконечная жизнеспособность препрегов - время между его изго-

товлением и переработкой в изделие; пониженные горючесть и

дымо-

выделение

при горении, высокая стойкость к излучению.

Замена термореактивных связующих на термопластичные требует

решения ряда сложных технологических задач. Из-за большой вязкости

расплавов полимеров приходится работать при высоких температурах и

давлениях. Для преодоления этих трудностей предложены разные спо-

собы, например, пленочная технология.

136

СН

3

Пол и

•)

фирзфиркетон

J

n

Поаиэфирсулъфон

СН

3

II

о

о

II

.С

-,

N--

Полиэфиримид

Рис. 11.2. Химические структуры некоторых термостойких

термопластичных связующих для армированных пластиков

11.1.3.

Наногибридные

полимер-неорганические

композиты

Наряду с волокнистыми, среди полимерных композитов большое

значение, особенно в последние годы, приобрели

наногибридные

поли-

мер-неорганические композиты. В таких материалах расстояния между

сетками и слоями, образованными полимерными и неорганическими

компонентами, а чаще всего и размеры образующихся частиц, в том

числе и металлсодержащих, имеют

нанометровые

размеры. Органиче-

ская фаза может захватывать

металлочастицы

внутрь своеобразной «ло-

вушки» с оптимальными размерами полимерной или оксидной сетки,

полимерного звена. В качестве неорганических составляющих исполь-

зуют оксиды кремния и алюминия, ванадия и молибдена, стекла, глины

слоистые силикаты и цеолиты, фосфаты и

халькогениды

металлов, гра-

фит и др. Например,

полиимидные

композиты с

наноразмерными

час-

тицами

SiO

2

или

ТЮ

2

обладают высокой механической прочностью при

формировании трехмерных неорганических сеток.

11.1.4.

Поверхность раздела фаз в ПКМ

Граница раздела матрица

-

армирующий элемент часто наиболее

слабое место материала и здесь начинается разрушение как при механи-

ческих нагрузках, так и при других воздействиях. Поэтому во многих

случаях проводят специальную обработку поверхности волокон. На-

137

н

пример, углеродные волокна подвергают окислению, в результате чего

на их поверхности образуются

гидроксильные,

оксидные и другие по-

лярные группы, хорошо взаимодействующие с полимерной матрицей.

Так же поступают и с полиэтиленовыми волокнами, обрабатывая их в

плазме. На стеклянные волокна наносят специальные химические веще-

ства - аппреты, которые чаще всего вступают в химические реакции

как с поверхностью волокна, так и со связующим при его отверждении,

образуя химическую связь между волокном и матрицей.

Межфазным взаимодействиям между неорганическим и полимер-

ным компонентами отводится ведущая роль и в высокодисперсных гиб-

ридных

полимернеорганических

композитах. По характеру межфазного

взаимодействия гибридные нанокомпозиты делят на два основных типа.

К гибридным материалам первого типа относят аморфные неорганиче-

ские нанокомпозиты из

металлоксополимеров

( Si, Ti,

Al,

Zr), формирую-

щихся путем реакций гидролиз-конденсация в среде растворимого ор-

ганического полимера. По существу, это гомогенное формирование на-

ночастиц

наполнителя в среде органического полимера. Как правило,

микроструктура таких

нанокомпозитов

регулируется за счет образова-

ния слабых

Ван-дер-Ваальсовых

и водородных связей. Ко второму типу

могут быть отнесены материалы, в которых органические молекулы

либо полимеры, внедрены в качестве «гостей» в структуры, получаемые

методами золь-гель-синтеза, и обладающие

интеркаляционными

свой-

ствами. Характерный пример - внедрение в

гель

V

2

O

5

в водном раство-

ре

полиэтиленоксида

мономеров анилина с последующей полимериза-

цией. Особое внимание уделяется гибридным сетчатым композитам, в

которых органический и неорганический компоненты связаны сильны-

ми

ковалентными

или ионными химическими связями.

11.2. Методы получения полимерных композитов

Отличительная особенность изготовления изделий из

ПКМ

состо-

ит в том, что материал и изделие в большинстве случаев создаются од-

новременно. При этом изделию сразу придают заданные геометриче-

ские размеры и форму, что позволяет существенно снизить его стои-

мость и сделать

конкурентноспособным

с изделиями из традиционных

изотропных материалов.

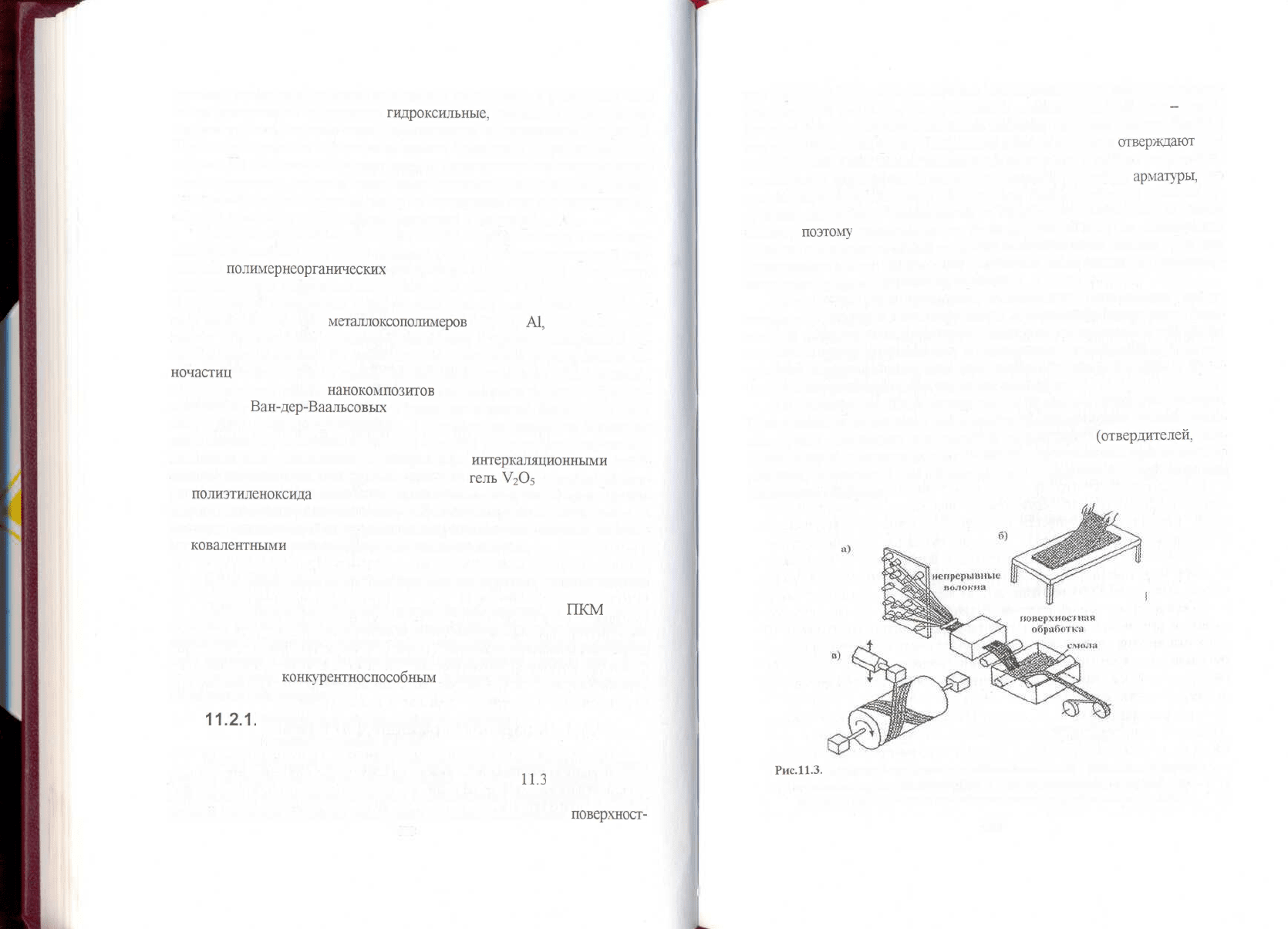

11.2.1.

Метод изготовления слоистых

и намотанных ПКМ

Выбор материала матрицы и геометрической структуры композита

диктует и выбор способа его изготовления. На рис.

11.3

показан обыч-

ный способ изготовления слоистых и намотанных композитов с поли-

мерной матрицей. Волокна сматывают с бобин, подвергают

поверхност-

138

ной обработке, улучшающей адгезию, протягивают через ванну с полимер-

ной

смолой.

В

результате смола скрепляет волокна

в

плоский жгут

-

лету.

Готовые ленты собирают в слоистый листовой материал (аналог фанеры)

или наматывают на форму. Собранный в листы материал

отверждают

тер-

мообработкой. Слои можно накладывать поочередно с разным направлени-

ем волокон и формировать в композите клетчатую структуру

арматуры,

что

придает материалу жесткость. Недостатком такого композита является от-

сутствие поперечного армирования в каждом отдельном слое и между

слоями,

поэтом}'

материал может расслаиваться. К тому же появившаяся

трещина в объемном образце из такого композита легко находит путь рас-

пространения между слоями. Для устранения этого недостатка изготавли-

вают тканые композиционные материалы.

Как отмечалось, подготовка волокнистого наполнителя преду-

сматривает операции, заключающиеся в обработке поверхности воло-

кон для улучшения их смачивания связующим и увеличения прочности

сцепления между наполнителем и связующим в готовом ПКМ. Это мо-

гут быть следующие операции: аппретирование, активирование и хими-

ческая очистка поверхности, удаление влаги и др.

В производстве ПКМ используются твердые и жидкие связующие.

Приготовление связующего включает измельчение, отсев нужной фрак-

ции, сушку, добавление необходимых ингредиентов

(отвердителей.

пла-

стификаторов, катализаторов), гомогенизацию смеси или приготовление

раствора, эмульсии, а для термопластов - переработку в листовой или

пленочный материал.

прокладочная

бумага

Рис.11.3.

Изготовление слоистых намотанных композитов с полимерной матрицей:

а - общая схема изготовления ПКМ; 5 - схема изготовления многослойного

листового ПКМ; в - схема изготовления многослойного намотанного ПКМ

139

Совмещение волокнистого наполнителя со связующим производится

различными способами: нанесением раствора или расплава

связующего

на

поверхность волокнистого наполнителя при прохождении его через жидкое

связующее или с помощью вращающегося ролика, погруженного в свя-

зующее; напылением жидкого связующего: пропиткой под вакуумом или

давлением армирующего наполнителя, имеющего форму изделия и заклю-

ченного в герметичную полость; напылением на поверхность ленты или

ткани порошка связующего с последующей пропиткой расплавом полимера

при прокатке между горячими роликами и др. Для улучшения проникнове-

ния связующего в межволоконное пространство применяют принудитель-

ную пропитку, например, с помощью отжимных роликов или ультразвука.

После совмещения волокнистого наполнителя с полимерным свя-

зующим полученный материал (препрег) подвергают тепловой обработ-

ке для удаления растворителей, летучих продуктов и придания

препрегу

липкости,

необходимой для последующих технологических операций.

Таким образом, технология изделий из ПКМ включает комплекс опе-

раций, обеспечивающий получение изделий с заданными свойствами:

прессование; литье под давлением

(инжекция,

центробежное литье);

автоклавный метод литья под давлением;

экструзия(

выдавливание,

шприцевание, шнекование); контактное формование; намотка; пневма-

тическое формование; спекание; штампование; напыление и др.

Например, прессование применяют для получения листовых мате-

риалов и толстостенных изделий сложной формы, переменного сечения,

а также заготовок простой формы, подвергающихся дальнейшей меха-

нической обработке и др. Метод обеспечивает получение изделий с вы-

соким качеством поверхностей и высокой плотностью материала. Ос-

новной недостаток - локальная неоднородность содержания компонентов.

Для получения требуемой ориентации волокнистого наполнителя в

деталях,

имеющих форму тел

вращения,

широко применяют метод на-

мотки, выполняемой из волокон, предварительно пропитанных связую-

щим

(препреги)

и непропитанных. В последнем случае (метод мокрой

намотки) пропитка связующим производится в процессе намотки. Ме-

тод намотки позволяет получать изделия с равномерным распределени-

ем наполнителя по

объем)'".

Содержание волокнистого наполнителя в

ПКМ, получаемых намоткой, достигает

60-85%,

что обеспечивает вы-

сокую прочность материала.

Многие изделия из волокнистых ПКМ могут быть изготовлены не-

сколькими методами. Выбор метода изготовления и параметров техно-

логического режима определяется природой полимерного связующего и

армирующих волокон, текстильной формой

армировки.

геометрией из-

делия, условиями его эксплуатации и вытекающими из них технически-

ми требованиями к материалу.

140

Для выпуска небольших партий изделий можно использовать ма-

лопроизводительные методы формования с применением дешевой осна-

стки, тогда как крупносерийное производство экономически оправды-

вает значительные расходы на изготовление оснастки с использованием

наиболее производительных методов.

11.2.2.

Золь-гель-методы получения

наногибридных

полимер-неорганических композитов

Для получения гибридных дисперсных полимер-неорганических

композитов интенсивно развиваются золь-гель-методы и

интеркаляция

полимеров и частиц в слоистые и сетчатые системы. Как отмечалось,

полимерные молекулы - длинные молекулярные цепочки. Повторяю-

щиеся единицы цепи - молекулярные звенья имеют две свободные ва-

лентности и поэтому объединяются в линейные цепи. Если, однако, при

синтезе в цепь могут встраиваться звенья с валентностью три и выше,

то в результате образуется трехмерный пространственный каркас из

цепочек, соединенных друг с другом

ковалентными

связями, - поли-

мерная сетка. Такие сетки будучи помещены в хороший растворитель

набухают в нем. Полимерная

сетка,

адсорбировавшая в себя значитель-

ное количество растворителя, называется полимерным гелем.

Суть золь-гель-метода заключается в том, что на первой стадии

процесса формируется химический состав продукта в виде высокодис-

персного коллоидного жидкого раствора - золя (размер частиц дисперс-

ной фазы

10~

9

-10'

8

м).

Увеличение концентрации дисперсной фазы при-

водит к появлению

коагуляционных

контактов между частицами и об-

разованию геля. Золь-гель-процесс - удобный путь получения дисперс-

ных материалов (называемых керамерами) через рост металлоксополи-

меров в растворах. Он основан на неорганических реакциях полимери-

зации. Золь-гель-метод включает следующие основные этапы: приго-

товление раствора

-»

образование геля

->

сушка

-»

термообработка. В

большинстве случаев исходными веществами служат алкоксиды метал-

лов. Реакцию осуществляют в среде органических растворителей. Ал-

коксиды металлов (в большей степени титана и кремния) - сшивающие

реагенты для многих природных

полимеров,

таких как полисахариды,

целлюлозные материалы и др. Такие полимеры содержат высокоактив-

ные

гидроксильные

группы,

способные in situ формировать

оксополи-

меры.

Для других видов полимеров вода является реагентом, при добав-

лении которого происходит гидролиз

алкоксидов

металлов

M(OR)

n

(M=Si, Ti, Zr, VO, Zn,

Al,

Sn, Ce, Mo, W, а также

лантаниды

и др.) с по-

следующей конденсацией

образующихся

соединений,

приводящих к

формированию геля.

141

I

Экологически оптимальными являются бессточные способы полу-

чения композиционных материалов, к которым относится и золь-гель-

метод,

применяемый для получения катализаторов, связующих и адсор-

бентов для фармацевтической и косметической промышленности и др.

11.3. Области применения полимерных

композитов

Возможность существенного улучшения массовых характеристик

изделий при замене легированных сталей, цветных металлов и их спла-

вов на

ПКМ

привела к довольно широкому применению

ПКМ

в качест-

ве материалов конструкционного, теплоизоляционного,

теплозащитного,

антифрикционного,

коррозионно-стойкого

и других назначений.

Современная авиация, ракетно-космическая техника, судострое-

ние,

машиностроение немыслимы без полимерных композитов. Чем

больше развиваются эти отрасли техники, тем шире в них используют

композиты, тем выше становится качество этих материалов. Многие из

них легче и прочнее лучших алюминиевых и титановых сплавов, их при-

менение позволяет снизить вес изделия (самолета, ракеты, космического

корабля) и, соответственно, сократить расход топлива (табл.

11.3).

В на-

стоящее время в скоростной авиации используют от 7 до 25% по весу

полимерных композитов, что снижает вес изделия она 5

-30%.

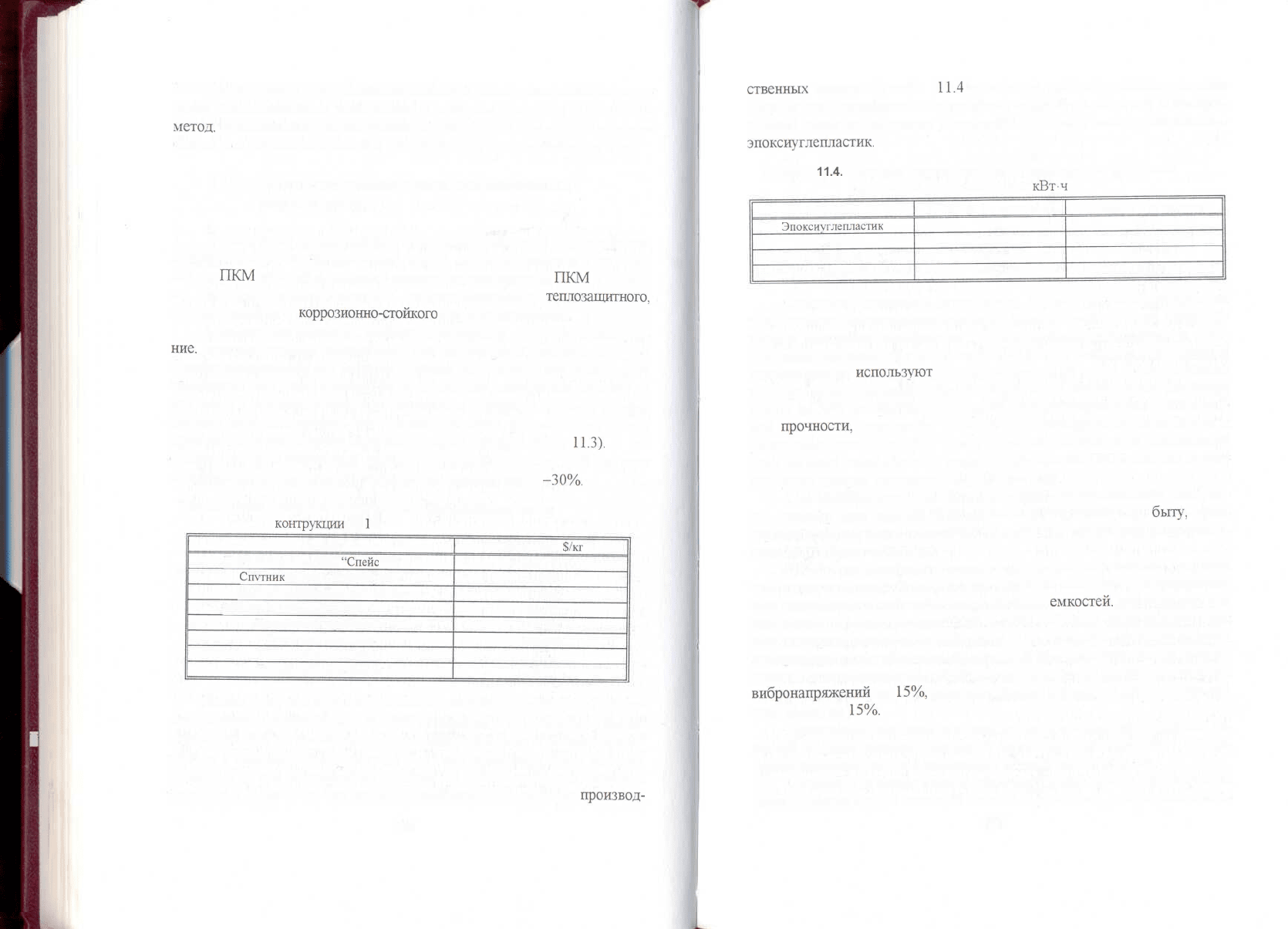

Таблица 11.3. Экономия затрат (в долл.) при снижении массы

контрукции на

1

кг

Изделие

Космический аппарат

"Спейс

Шаттл"

СПУТНИК

на

синхронной орбите

Спутник на околоземной орбите

Сверхзвуковой пассажирский самолет

Истребитель перехватчик

Двигатели самолетов

Пассажирские самолеты

Транспортные самолеты

Экономия,

5/кг

10000-15000

10000

1000

200-500

150-200

100-200

100

50-75

Важно и то. что при изготовлении деталей из полимерных компо-

зитов в отходы идет не более 10-30% материала, в то время как у анало-

гичных деталей из высокопрочных сплавов алюминия и титана, приме-

няемых в авиации, отходы могут в 4-12 раз превышать массу изделия.

Кроме того, при изготовлении деталей из ПКМ требуются меньшие

трудовые и энергетические затраты, уменьшается количество

производ-

142

ственных

циклов. В табл.

11.4

приведены средние удельные затраты

энергии при изготовлении материала и изделий из металлов и армиро-

ванного пластика на основе углеродных волокон и эпоксидной смолы -

эпоксиуглепластик.

Таблица

11.4,

Удельные затраты энергии на производство различных

материалов и изделий из них,

кВт-ч

Материал

Эпоксиуглепластик

Сталь

Алюминий

Титан

Расчет на 1 кг материала

33,0

35,2

48,5

189,5

Расчет на 1 кг изделия

72,7

220,4

392,4

1543,2

Снижение стоимости углеродных, борных волокон, разработка

термостойких органических волокон делают экономически целесооб-

разным внедрение волокнистых ПКМ в машино- автомобиле- и судо-

строение, медицину и т.д. Из этих ПКМ изготавливают однослойные

изделия или их

используют

в качестве одного из слоев в многослойных

конструкциях. Комбинированные конструкции обеспечивают снижение

массы до 50% по сравнению с массой металлической конструкции рав-

ной

прочности,

повышение жесткости, демпфирующей способности и

увеличение срока службы. Более четверти полимерных композиций

идет на цели строительства, широкое применение ПКМ находят в про-

изводстве товаров народного потребления и др.

Стеклопластики - наиболее дешевые композиционные материа-

лы, поэтому они широко используются в строительстве,

быту,

судо-

строении, в том числе подводном, в наземном транспорте, в производ-

стве спортивного инвентаря.

ПКМ с углеродными волокнами (углепластики) широко применя-

ют в авиации, ракетостроении, для усиления металла в комбинирован-

ных конструкциях цилиндрических обечаек,

емкостей,

работающих под

давлением, деталей, находящихся в поле действия центробежных сил

или подвергающихся вибрациям и др. Так, усиление оболочки корпуса

компрессора газотурбинного двигателя Д-36, выполненного из алюми-

ниевого сплава намоткой углепластика, позволило уменьшить уровень

вибронапряжений

на

15%,

увеличить ресурс работы в 2 раза, снизив при

этом массу на

15%.

Применение высокомодульных углепластиков в производстве ло-

пастей несущих винтов, обшивок и других деталей вертолетов обеспе-

чивает снижение массы и повышение долговечности изделия.

Стойкость углепластиков к тепловому удару делает эффективным

использование их для тепловой защиты. Кроме того, углеродные волок-

143