Слепова С.В. Основы теории точности измерительных приборов

Подождите немного. Документ загружается.

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Южно-Уральский государственный университет

Кафедра приборостроения

681.2(07)

С473

С.В. Слепова

ОСНОВЫ ТЕОРИИ ТОЧНОСТИ

ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Учебное пособие

Челябинск

Издательство ЮУрГУ

2008

УДК 681.2.001(075.8)+621.317.088.3(075.8)

С473

Одобрено

учебно-методической комиссией приборостроительного факультета

Рецензенты

Ю.С. Смирнов, М.И. Хаютин

С473

Слепова, С.В.

Основы теории точности измерительных приборов: учебное

пособие / С.В. Слепова. – Челябинск: Изд-во ЮУрГУ, 2008. – 192 с.

ISBN 5-696-

В учебном пособии приведены обобщенные сведения по теории

точности измерительных приборов на этапе их проектирования.

Рассматриваются основные задачи теории точности, излагаются методы

расчета статических и динамических характеристик приборов, основных

составляющих их погрешностей (методических, инструментальных,

динамических), методика суммирования составляющих результирующей

погрешности и пути повышения точности измерительных приборов.

Учебное пособие предназначено для студентов специальности

20010165 «Приборостроение» направления подготовки 653700, изучающих

дисциплину «Точность измерительных приборов». Пособие также может

быть полезно студентам старших курсов направления подготовки

20010068 и специальности 181200 при выполнении курсовых и

дипломных проектов.

УДК 681.2.001(075.8)+621.317.088.3(075.8)

ISBN 5-696- © Издательство ЮУрГУ, 2008

2

ВВЕДЕНИЕ

Получение информации о состоянии различных процессов и параметров с

помощью измерительных устройств приобретает все большее значение во многих

областях человеческой деятельности: промышленном производстве, авиации и

космонавтике, экологическом мониторинге окружающей среды, медицине и

других. При этом важную роль играет точность измерения, которая

непосредственно зависит от точности измерительного устройства, являющегося

средством получения информации о контролируемом процессе.

Точность измерительного устройства характеризует степень близости

действительной функции преобразования сигнала к требуемой. Обеспечение

необходимой точности является комплексной проблемой, решение которой

осуществляется на всех этапах жизненного цикла изделия: проектирование,

производство, техническое обслуживание и ремонт в процессе эксплуатации.

При проектировании измерительного устройства (прибора, преобразователя,

измерительной системы) решаются две основные задачи – анализа и синтеза, а

также задача компенсации погрешностей. В задаче анализа определяются

количественные оценки точности при выбранной схеме и конструкции

измерительного устройства в статическом и динамическом режимах его работы.

Данная задача сводится к суммированию влияния отдельных составляющих

погрешности и к расчету результирующей погрешности изделия. Задача синтеза

заключается в оптимизации схемы и параметров объекта по различным частным и

комплексным критериям, характеризующим точность. Для повышения точности и

уменьшения погрешности измерительного устройства используются структурные

и алгоритмические методы, а также методы, основанные на оптимальной

обработке избыточной информации. Процесс проектирования включает в себя

несколько циклов решения задач анализа и синтеза. На основе синтеза

принимаются решения, с помощью анализа проверяется их эффективность, после

чего вновь проводят синтез. И так до получения требуемого результата.

На стадии проектирования предъявляются требования к точности

изготовления измерительного устройства, которые реализуются на этапе

производства в реальном технологическом процессе. Достижение заданной

точности в процессе эксплуатации зависит от правильного выбора

измерительного устройства в соответствии с его метрологическими

характеристиками, учета особенностей контролируемого объекта и влияния

эксплуатационных факторов на погрешность. Для поддержания необходимого

уровня точности проводятся систематические поверки, текущие и капитальный

ремонты используемого устройства.

В данном пособии рассматриваются вопросы обеспечения требуемой точности

измерительных приборов на этапе их проектирования. Излагаются общие

подходы и методы расчета точности, позволяющие оценивать погрешности

объекта проектирования независимо от принципа его действия и конструктивных

особенностей, пути повышения точности.

3

1. ОБЩАЯ ХАРАКТЕРИСТИКА ИЗМЕРИТЕЛЬНЫХ

ПРИБОРОВ И СИСТЕМ

1.1. Основные понятия и определения

Измерительная система – это комплекс измерительных и вспомогательных

устройств, обеспечивающих получение комплексной информации об

исследуемом объекте. Отличительными особенностями измерительной системы

являются: одновременное измерение многих параметров объекта

(многоканальность) и передача измерительной информации в единый центр;

автоматизированное представление полученных данных в виде, наиболее

удобном для последующей обработки получателем.

Измерительные устройства – это технические средства, с помощью которых

измеряются различные физические величины.

Классификация измерительных устройств (ИУ). ИУ классифицируются по

следующим признакам: по выполняемым функциям; по методам измерений; по

способам представления информации.

• По выполняемым функциям ИУ делятся на измерительные приборы и

измерительные преобразователи (датчики).

Измерительные приборы предназначены для выработки сигналов

измерительной информации в форме, доступной для непосредственного

восприятия наблюдателем. Например, измерительные приборы с визуальным

отсчетом показаний, в которых выходным сигналом служит перемещение

стрелки или цифровая индикация.

В измерительных преобразователях (датчиках) выходной сигнал

воспроизводится в виде некоторой физической величины (электрической,

пневматической и др.), непосредственно воздействующей, минуя человека, на

последующие устройства переработки информации в системе контроля или

автоматического управления.

• По методам измерения различают ИУ, осуществляющие прямые и

косвенные измерения.

При прямых измерениях искомое значение измеряемой величины

определяют путем непосредственного ее сравнения с мерами или показаниями

прибора, проградуированного в принятых единицах измерения.

При косвенных измерениях искомое значение измеряемой величины y

находится по результатам прямых промежуточных измерений одной или

нескольких величин x

1

, …, x

n

, связанных с искомой величиной определенной

функциональной зависимостью

)...,,,(

21 n

xxxFy

=

.

Примером косвенного измерения служит определение истинной

воздушной скорости V самолета по результатам прямого измерения

параметров встречного потока воздуха. Измерительный прибор в данном

случае состоит из трех датчиков, измеряющих полное p

п

и статическое p

ст

4

давление встречного потока воздуха, температуру T невозмущенной

атмосферы на данной высоте, и вычислительной схемы, в соответствии с

которой автоматически определяется величина скорости V по формуле

⎥

⎥

⎥

⎦

⎤

⎢

⎢

⎢

⎣

⎡

−

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

−

==

−

1

1

2),,(

1

ст

п

стп

k

k

p

p

k

k

gRTTppVV

,

где R – газовая постоянная (R = 29,27 м/

о

С); k – постоянная адиабаты (k = 1,4);

g – гравитационное ускорение.

При анализе точности подобных приборов помимо погрешностей,

вносимых датчиками и вычислительной схемой, необходимо учитывать также

методические погрешности, вытекающие из несовершенства принятой

функциональной зависимости и нестабильности входящих в нее параметров.

• По способам представления информации ИУ делятся на аналоговые и

дискретные.

В аналоговых ИУ входной сигнал связан с измеряемой величиной

непрерывной функциональной зависимостью; мерой измеряемой величины

служит уровень выходного сигнала.

В дискретных ИУ выходной сигнал измеряется скачкообразно; мерой

измеряемой величины может служить накопленное число импульсов

выходного сигнала, закодированная комбинация нескольких выходных

сигналов и др.

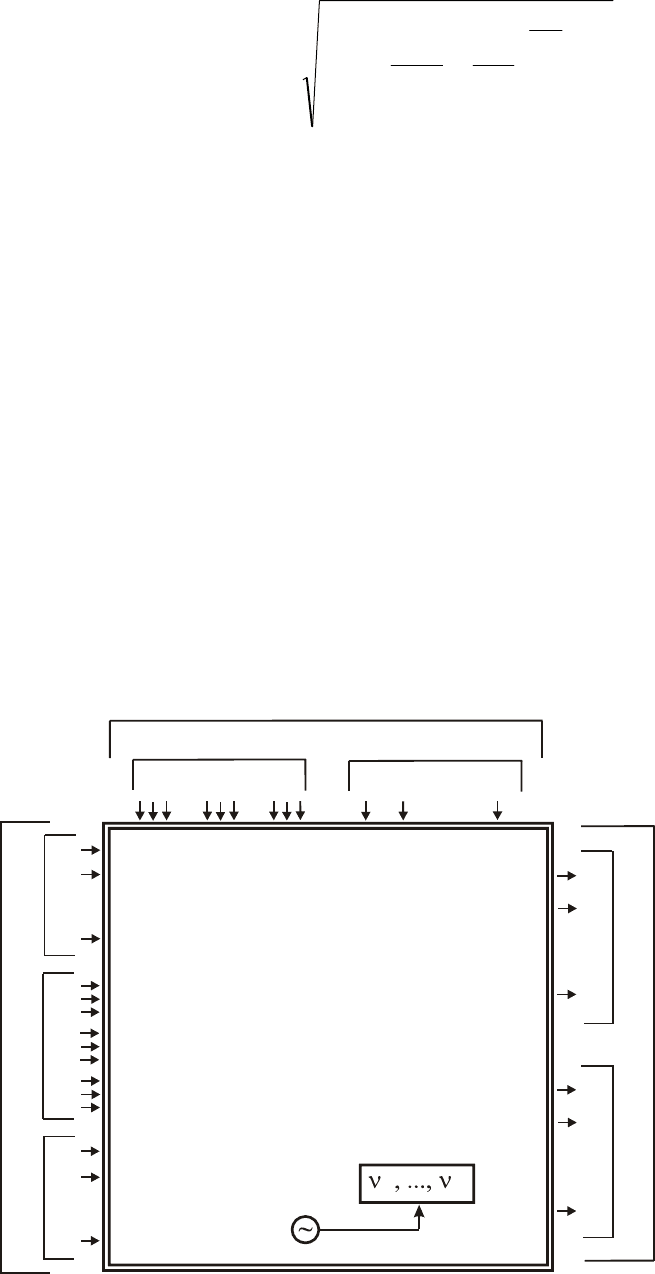

Обобщенная схема измерительной системы имеет вид (рис. 1.1)

ОПЕРАТОР НАКОПЛЕНИЯ

И ПЕРЕРАБОТКИ ИНФОРМАЦИИ

F

[ ( ), , [ , , ]

Xq

t

ξν

() () ()] ()

tttt

ηθ

(Оператор преобразования)

1

k

В

х

о

д

н

ы

е

п

а

р

а

м

е

т

р

ы

В

ы

х

о

д

н

ы

е

х

а

р

а

к

т

е

р

и

с

т

и

к

и

Н

е

у

п

р

а

в

л

я

е

м

ы

е

У

ч

и

т

ы

в

а

е

м

ы

е

η

ξ

θ

i

x

2

x

1

x

n

У

п

р

а

в

л

я

е

м

ы

е

y

2

y

1

y

l

i

i

.

.

.

.

.

.

.

.

.

Н

е

п

о

з

н

а

н

н

ы

е

p

2

p

1

p

l

Возмущени

я

Учитываемые

Неучитываемые

η

ξ

θ

i

i

i

.

.

.

.

.

.

.

.

.

p

2

p

1

p

l

.

.

.

.

.

.

Н

е

у

ч

и

т

ы

в

а

е

м

ы

е

t

2

t

1

t

m

.

.

.

Внутренние помехи

Рис. 1.1. Обобщенная схема измерительной системы

5

Оператор накопления и переработки информации (оператор преобразования)

может быть реализован либо в виде динамической системы, либо в виде

некоторого алгоритма.

Часть измерительной схемы, осуществляющая определенное преобразование

измерительной информации по заданному закону, называется функциональным

преобразователем. Функциональный преобразователь представляет собой

структурное соединение некоторого количества элементов, обеспечивающее

преобразование измерительной информации по заданному закону.

Идеальной информационной моделью измерительной системы называется

зависимость вида

[

]

)()( tFt

o

XY

=

, (1.1)

где

)(

t

X

, – матрицы-столбцы соответственно входного и выходного

сигналов;

– оператор преобразования, в качестве которого может быть

функция или последовательность операций, т.е. алгоритм преобразования.

)(t

o

Y

[]

⋅F

Реальной информационной моделью

измерительной системы называется

зависимость вида

(

)

[

]

)(,)(),(),(),()( tttttFt νθηqξXY =

, (1.2)

где

)(

t

X

,

)(

t

Y

– матрицы-столбцы соответственно входного и выходного

сигналов;

)(

t

ξ

– матрица-столбец возмущений входных сигналов; )(),(

t

t

θη –

матрицы-столбцы помех, действующих на параметры

q из-за несовершенства

конструкции и технологии изготовления;

)(

t

ν

– матрица-столбец внутренних

помех, возникающих внутри системы: влияние трения, температуры, магнитных и

электрических полей.

Измеряемые величины, на основе которых формируются входные сигналы

)(

t

X

– это, например, давление, температура, количество и расход жидкости,

деформации, вибрации и др.

Вредные возмущения – это перегрузки, вибрации, электрические, магнитные

поля, случайные изменения температуры, давления, влажности окружающей

среды и т. п.

Измерительная система должна воспроизводить измеряемые величины с

допустимыми погрешностями, т. е. генерировать на своем выходе величины,

пропорциональные входным величинам с достаточной точностью.

Первичные сигналы, воспринимаемые чувствительными элементами, чаще

всего преобразуются в электрические сигналы, которые удобны для передачи и

обработки.

Часть измерительной системы, в которой первичные сигналы преобразуются в

электрические, называется первичным преобразователем.

Статическим режимом измерения называется такой, при котором скорость

изменения измеряемой величины значительно меньше (на порядок и более)

скорости «собственного движения» (времени переходного процесса)

измерительной системы.

6

Динамическим режимом измерения называется такой, при котором скорость

изменения измеряемой величины сравнима со скоростью «собственного

движения» (временем переходного процесса) измерительной системы.

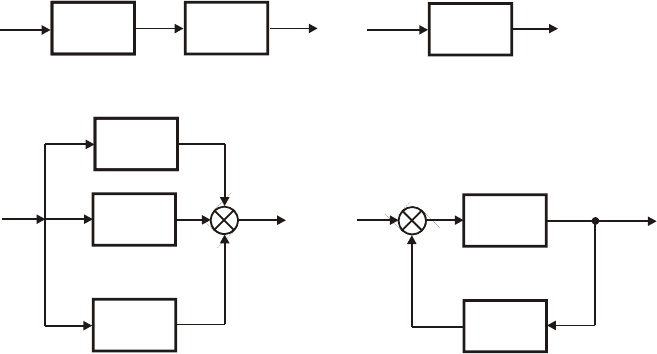

Структурная схема измерительного прибора. В большинстве

измерительных приборов преобразование сигналов является многоступенчатым:

измеряемая величина x, прежде чем она преобразуется в выходной сигнал y,

претерпевает промежуточные преобразования, осуществляемые с помощью

измерительных звеньев, отображаемых на структурной схеме в виде

элементарных преобразователей физических величин. Внутри прямоугольника,

условно изображающего звено, записывается его функциональное назначение или

передаточная функция. Таким образом, структурная схема прибора отображает

совокупность звеньев, осуществляющих элементарные преобразования

информации, а также статические и динамические передаточные свойства.

Соединение звеньев в схеме прибора может быть последовательным,

параллельным, встречно-параллельным (рис. 1.2).

.

.

.

.

.

.

1

W p

()

n

1

W p

()

2

W p

()

W p

()

1

W p

()

n

1

W p

()

2

W p

()

W p

()

x

x

а)

б)

y

y

1

2

n

-1

2

1

W p

()

W p

()

x

y

в)

yy

y

x

x

2

1

Рис. 1.2. Схемы

последовательного (а),

параллельного (б),

встречно-параллельного (в)

соединения звеньев

В измерительном приборе могут присутствовать различные виды соединения

звеньев. Основным видом соединения является последовательное,

обеспечивающее заданный закон преобразования сигнала. Параллельное

соединение применяется для резервирования или комплексирования, встречно-

параллельное – для создания устройств с обратной связью. Эти два вида

соединений используют, как правило, для обеспечения стабильности

характеристик измерительных приборов, повышения их точности и надежности.

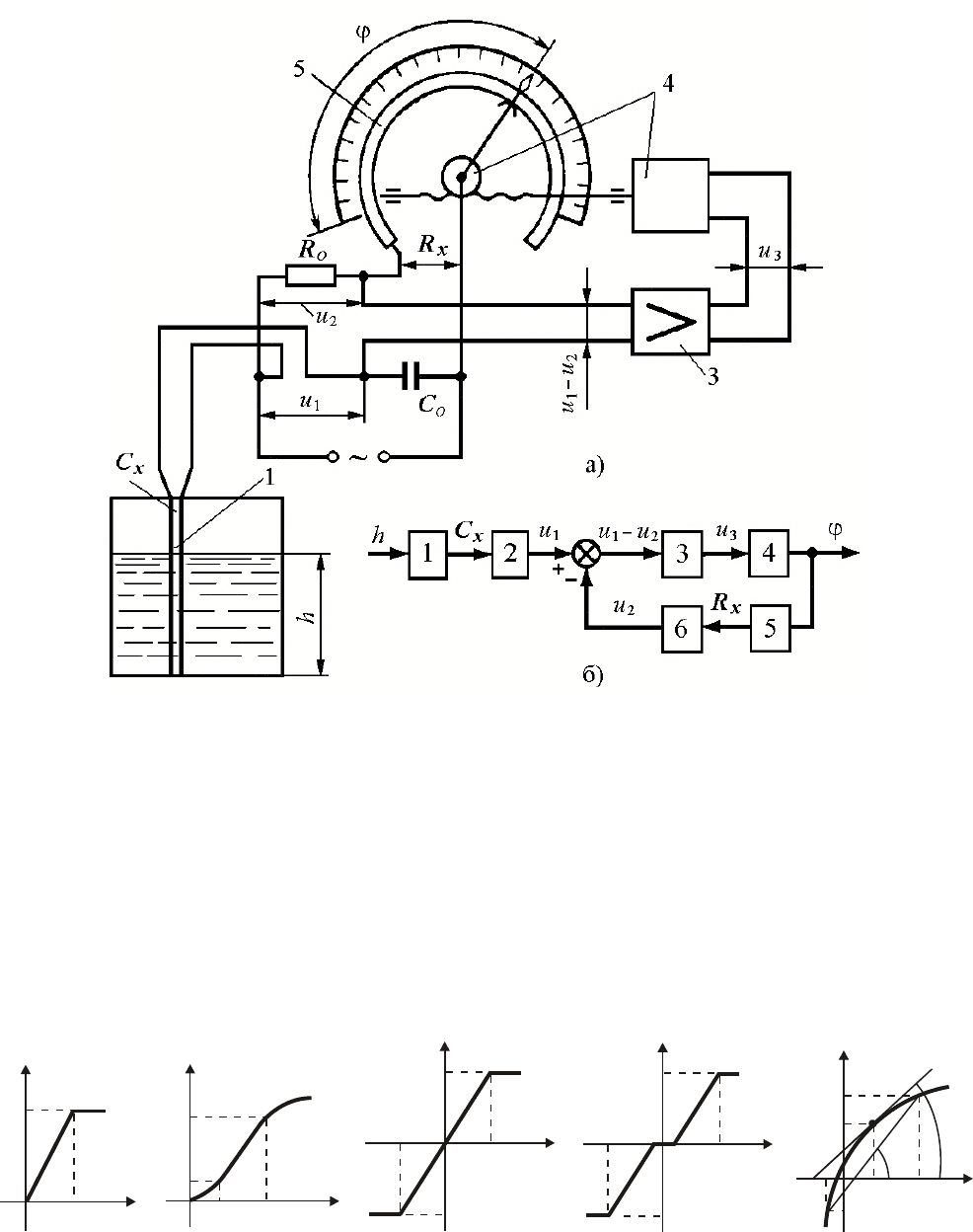

В качестве примера составим структурную схему электроемкостного

топливомера, измеряющего уровень топлива в баке летательного аппарата

(рис. 1.3). Чувствительным элементом является погруженный в бак с топливом

цилиндрический конденсатор, емкость которого зависит от уровня топлива и

измеряется с помощью самобалансирующейся мостовой компенсационной схемы.

При этом выходным сигналом является механическое перемещение стрелки

отсчетного устройства.

7

Рис. 1.3. Электроемкостный топливомер: а – функциональная схема;

б – структурная схема; 1 – конденсатор с переменной электрической

емкостью C

x

; 2 – емкостный делитель напряжения, образованный

переменной емкостью C

x

и постоянной емкостью C

о

; 3 – усилитель

переменного тока; 4 – электродвигатель с редуктором; 5 – реостат с

переменным сопротивлением R

x

; 6 – делитель напряжения,

образованный переменным сопротивлением R

x

и постоянным

сопротивлением R

о

; h – уровень топлива; u

1

, u

2

, u

3

– электрические

напряжения; φ – угол поворота указывающей стрелки

x

x

y

y

0

в

в

y

y

0

в

x

x

н

x

в

y

н

x

x

y

y

0

в

в

x

н

y

н

x

x

y

y

0

в

в

x

н

y

н

x

x

y

y

0

в

в

x

н

y

н

x

*

y

*

ϕ

о

ϕ

а)

б) г)в)

д

)

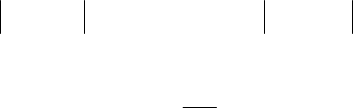

Рис. 1.4. Виды статических характеристик измерительных приборов:

а, в – линейные; б, д – нелинейные;

г – линейная с зоной нечувствительности

8

1.2. Основные характеристики измерительных приборов

Статические свойства измерительных приборов описываются статической

характеристикой, представляющей собой функциональную зависимость между

установившимися значениями измеряемой величины x и выходного сигнала y:

)(

x

F

y =

. Наиболее характерные виды статических характеристик представлены

на рис. 1.4.

При составлении математического описания прибора необходимо различать

его заданную, расчетную и экспериментальную статические характеристики.

Заданная (требуемая) характеристика – это функциональная зависимость

между x и y, приведенная в технических требованиях или в техническом задании

на проектирование измерительного прибора:

)(xFy

oo

=

.

Соответствует идеальной информационной модели (1.1).

Расчетная (теоретическая) характеристика – полученное расчетным путем

уравнение, выражающее функциональную зависимость y не только от входного

сигнала x, но и от внутренних параметров и дестабилизирующих факторов,

внешних возмущающих воздействий:

(

)

[

]

νθηqξ ,,,,

рр

xFy

=

.

Соответствует реальной информационной модели (1.2). Если в качестве

внутренних параметров используются их номинальные значения, а значения

дестабилизирующих факторов и возмущающих воздействий приравниваются

нулю, то в этом случае получается номинальная расчетная характеристика.

Расчетная характеристика является основой математического моделирования

измерительного прибора на этапе проектирования. Она необходима для

проведения анализа и синтеза прибора по точностным критериям.

Индивидуальная (экспериментальная, градуировочная) характеристика –

зависимость выходного сигнала y от x для конкретного экземпляра устройства,

когда все внутренние параметры принимают свои действительные значения:

)(

индинд

xFy

=

.

При проектировании стремятся выполнить условие

)()(

инд

xFxF

о

=

,

обеспечивающее отсутствие погрешности измерительного прибора.

Измерительный прибор характеризуется нижним x

н

и верхним x

в

значениями

измеряемой величины. Им соответствуют нижнее y

н

и верхнее y

в

значения

выходного сигнала, представляющего собой значение новой физической

величины, полученной после преобразования измеряемой физической величины.

Диапазоны измерения входной и выходной величин определяются

соответствующими абсолютными разностями их нижнего и верхнего значений:

нвд

xxx

−

= ;

нвд

yyy

−

=

.

Чувствительностью измерительного прибора называется предел вида

x

y

S

x

Δ

Δ

=

→Δ 0

lim ,

9

где Δx, Δy – приращения соответственно входного и выходного сигналов.

Значение чувствительности показывает, какое изменение Δx входного сигнала

необходимо, чтобы сигнал на выходе изменился на Δy.

Если между входным и выходным сигналами имеется функциональная

зависимость

)(

x

F

y =

, то чувствительность определяется выражением

dxdFS

=

.

Если найдена передаточная функция W(p) измерительного прибора, то его

чувствительность находится по формуле

)0(W

S

=

.

Для измерительного прибора, состоящего из нескольких последовательно

соединенных элементарных преобразователей (см. рис. 1.2а), характеристики

элементарных звеньев имеют вид:

)(

11

xfy =

;

)(

122

yfy

=

; …;

)(

1−

=

nnn

yfy

.

При этом статическая характеристика прибора записывается в виде

{

}

)]([...

121

xffffy

nn −

=

.

Общая чувствительность определяется произведением чувствительностей

отдельных звеньев

∏

=

−

=⋅⋅⋅⋅==

n

i

i

n

n

S

dy

dy

dy

dy

dy

dy

dx

dy

dx

dy

S

1

12

3

1

21

...

.

При параллельном соединении звеньев (см. рис. 1.2б) характеристики

элементарных звеньев имеют вид:

)(

11

xfy =

;

)(

22

xfy

=

; …;

)(xfy

nn

=

.

Статическая характеристика выходного сигнала равна сумме статических

характеристик звеньев

)(...)()(

21

xfxfxfy

n

+

+

+

=

,

чувствительность всей цепи при этом находится по формуле

[]

∑

=

=+++=+++==

n

i

i

n

n

S

dx

xdf

dx

xdf

dx

xdf

xfxfxf

dx

d

dx

dy

S

1

21

21

)(

...

)()(

)(...)()(.

При встречно-параллельном соединении двух измерительных звеньев (см.

рис. 1.2в) уравнения связи между параметрами имеют вид:

)(

11

xfy =

;

)(

22

yfx

=

;

21

xxx

±

=

,

где знак «+» соответствует положительной обратной связи, а знак «–» –

отрицательной. Статическая характеристика измерительного прибора в этом

случае записывается в неявном виде

)(

11

xxfy

±

=

.

Чувствительность рассматриваемой структурной схемы определяется из

выражения

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

±=

⎟

⎠

⎞

⎜

⎝

⎛

±===

2

1

2

1

1

1

1

S

S

S

dx

dy

dy

dx

dx

dx

dx

dy

dx

dx

dx

dy

dx

dy

S

.

10