Прието Дж., Кине Ю. Древесина. Обработка и декоративная отделка

Подождите немного. Документ загружается.

108 Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов

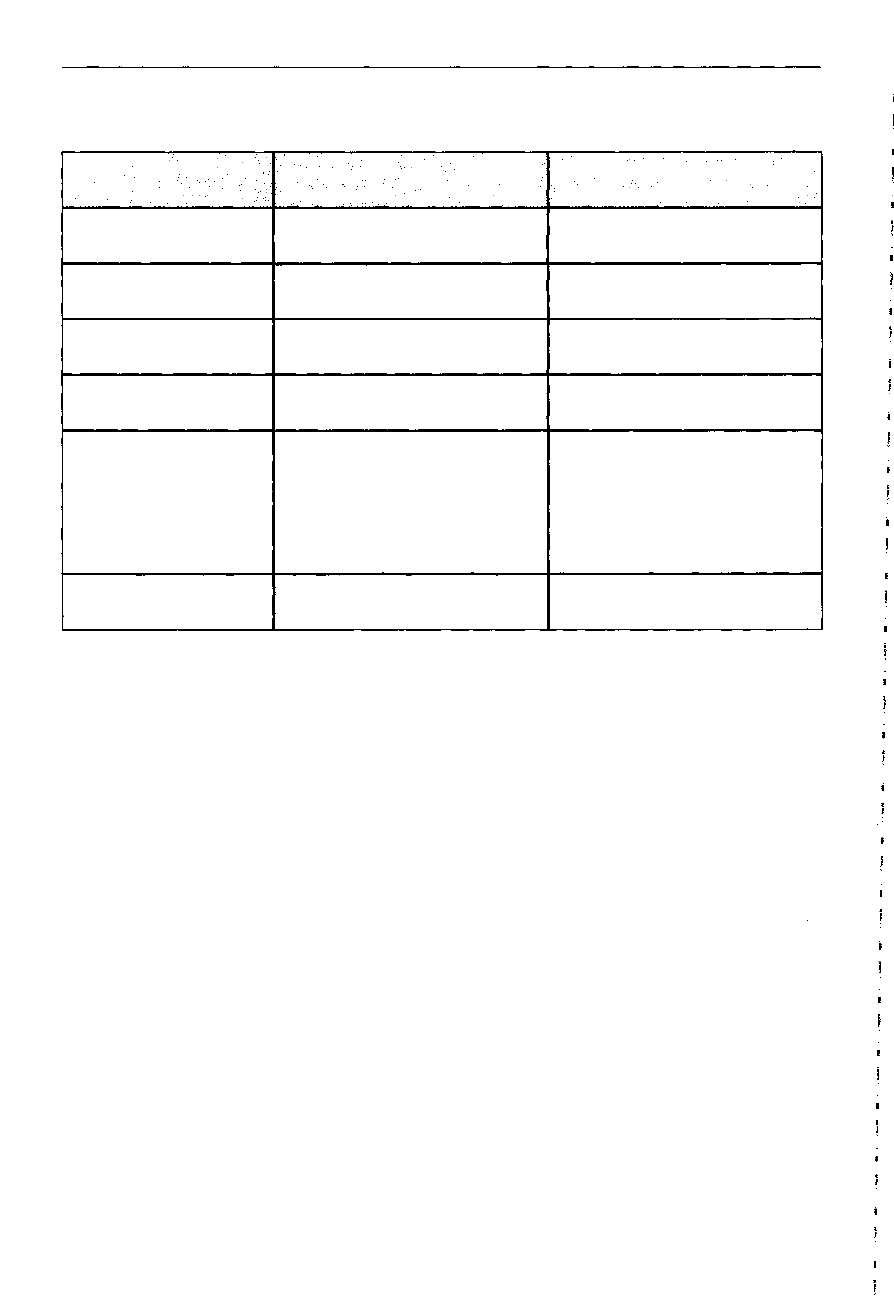

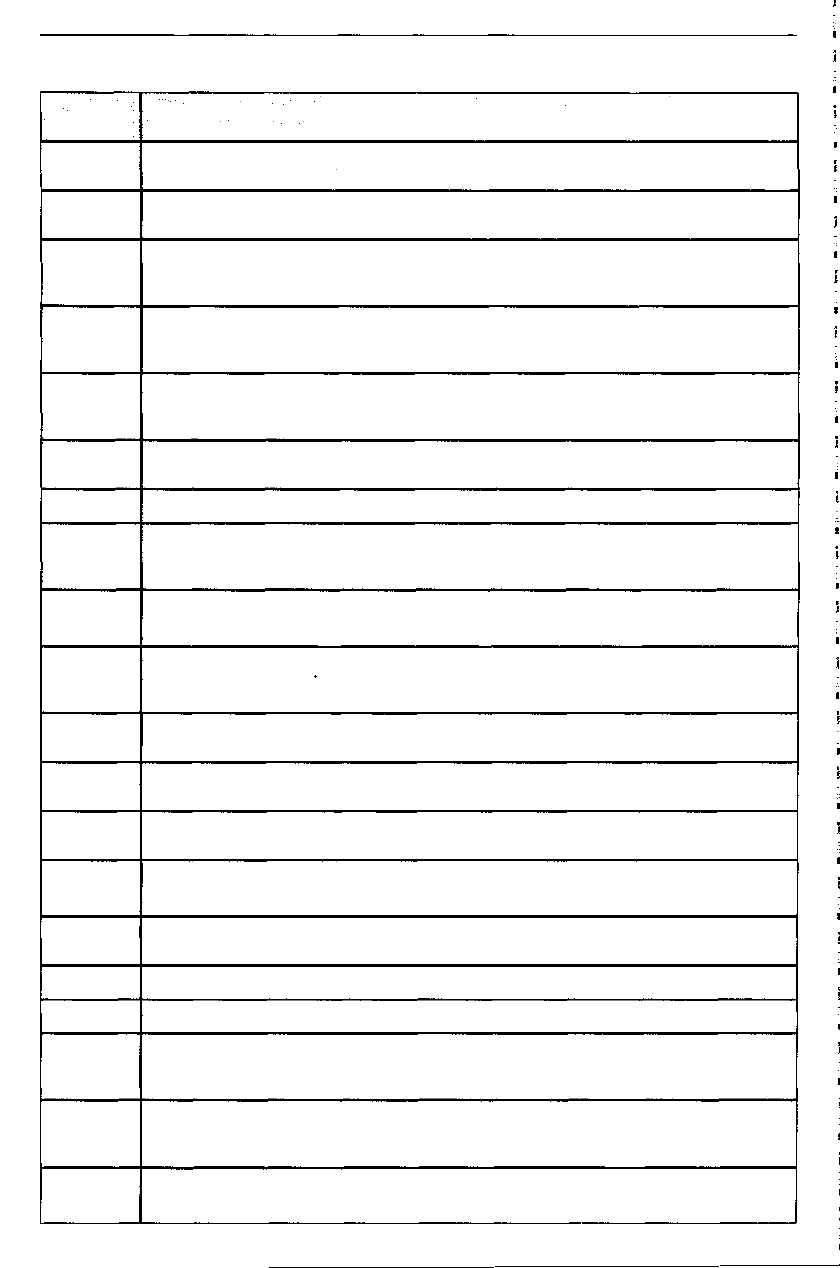

Таблица 3.1.23. Сравнение процесса RIM и традиционной ПЭ технологии для покрытия

деталей с поверхностью из древесины

Принцип метода

Время отверждения

покрытия

Последующая

обработка

Остаточная эмиссия

Текущие расходы

Инвестиционные

расходы

Нанесение ПЭ лака

распылением

Многократное нанесение

распылением

Около 72 ч

Длительное шлифование

и полирование

На 90% выше, чем в Clear RIM-

процессе

Очень высокие из-за ручной

обработки и больших времен-

ных затрат. Перерасход ма-

териала из-за многократного

распыления и добавочные за-

траты на утилизацию отходов

Незначительные, зато очень

высокие текущие расходы

Clear ИМ-технология'с ис-

пользованием 2К-ПУР лака

Налив или облив детали

разбавленным 2К-ПУР лаком

От 2,5 до 4 минут

Незначительное полирование

На 90% ниже,

чем у ПЭ покрытия

Незначительные минимальная

ручная доводка и существен-

но сниженные временные за-

траты

Высокие, расходы на пресс-

формы и заливочные машины.

1

Clear RIM-технология это торговая марка фирмы Hennecke GmbH, Polyurethane Technology in Sankt

Augustin.

Список литературы

1. Kittel, H. Lehrbuch der Lacke und Beschichtungen, Vol I/2, W.A. Colomb Verlag, 1980,

S. 778-793.

2. Goldschmidt, B. Hantschke, E. Knappe, G. Vock, Glasurit-Handbuch Lacke und Farben,

11. Auflage, Curt R. Vincentz Verlag, Hannover, 1984.

3. Prieto, J., Kiene, J. Lehrbuch der Lacke und Beschichtungen, Kittel Band 9, S. 319-351,

S. Hirzel Verlag Stuttgart, Leipzig, 2004.

4. Deutsches Lackinstitut, Klavier- und Geigenlacke treffen glanzvoll den guten Ton,

Informationsdienst Deutsches Lackinstitut Nr. 61, Dezember, 1999.

5. Prieto, J. Moderne UV-haertbare Moebellacke, I-Lack67, S. 584-588, 1999.

6. Mueller, M., Ungesaettigte Polyesterharze, Lackharze, Carl Hanser Verlag Muenchen -

Wien,1996.

7. Mlezivs, Novak, Kunststoffe 9, 1984.

8. Tranckner, H-J., Pohl, H. U.Untersuchungen zum Trocknungsmechanismus

lufttrocknender ungesaettigter Polyesterharze, Die angewandte Makromolekulare

Chemie 108, S. 61-78 (Nr. 1751), 1982.

9. Riese, W. A. Zur Formulierung ungesaettigter Polyesterharzlacke, Farbe und Lack 1966,

72. Jahrgang, Nr. 2, S. 140-148.

lO.Gebhardt, W., Herrmann W., Hamann, K. Die Verdunstung des Monostyrols aus Lacken

auf Basis ungesaettigter Polyester, Farbe und Lack 1958, 64. Jahrgang, Nr. 6, S. 303-309.

Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов 109

H.Selbeck, H., Dhein, R., Rudolph, H., Reuter, K.EnolisierendeBeta-Ketoverbindungenals

Zusatzbeschleuniger in ungesaettigten Polyesterharzen, Farbe und Lack 1979, 85.

Jahrgang, Nr. 1, S. 14-17.

12.Demmler, K., Schlag, J.Das Verhalten der Radikale in gehaerteten Polyesterharzen,

Farbe und Lack 1971, 77. Jahrgang, Nr. 3, S. 224-231.

13. Demmler, K., Schlag, J. Ueber die Kalthaertung ungesaettigter Polyesterharze mit dem

System Benzoylperoxid/tertiaeres aromatisches Amin, Quelle unbekannt.

14. Demmler, K. Der strukturelle Aufbau von Polyesterlackfilmen und sein Einfluss auf die

Eigenschaften, Farbe und Lack 1966, 72. Jahrgang, Nr. 10, S. 971-981.

15.Technisches Informationen. GLOSSALL, Fa. GeorgM. Langer&Co., Ritterhude, Bremen.

16.Novak, J., Mleziva, J., Eichler, J.Einfluss von Inhibitoren auf die Lagerfaehigkeit von

ungesaettigten Polyesterharzen, Die Angewandte Makromolekulare Chemie 128 (1984),

Nr. 2023, S. 123-132.

17. Elias.H-G.Makromolekuele, Band 1Grundlagen,Huethig&WepfVerlag Basel-Heidelberg

-NewYork, S. 528-538.

18.Alfrey, Т., Price, С. С: J. Polym. Sci., Nr. 2, 1947, S. 101-106.

19.Schoger, H.-A.: Synthese und Eigenschaften an aphiphilen Copolymeren mit

periodischen Strukturen und deren Wechselwirkung an Grenzflaechen, Dissertation,

Universitaet Stuttgart 2000, S. 19-24.

20.Firmeninformation der Fa. Menzerna ueber Industriepoliermittel, 2006.

21. Fries, K.-W.: Die Alternative zum Lack, Plastverabeiter, 52. Jahrgang, 2001, Nr. 1, S. 24-25.

22.Kirsten,T.:MehrPSfuerdieOberflaechenbeschichtung,PresseberichtderFa.Hennecke,

2001.

23.0ndratschek, D., Hruschka, R., Chatziapossidis, I.: Einsatz lacksparender,

elektrostatischer Hochrotationsglocken beim Lackieren von Holz und Holzwerkstoffen,

ForschungsberichtFZKA-BW-PLUS, Mai, 2004, Universitaet Stuttgart.

24. Patentschrift EP 0943637 A1, BASFAG, 1999.

25. Sauer, F. Substitution of cobalt accelerators in unsaturated polyester systems, Borchers

GmbH, Monheim.

26.Steinert, A. Der Ersatz von Kobaltsikkativen und Hydrochinonderivaten in

Offsetdruckfarben, Borchers GmbH, Monheim.

27.Srna, С Problematikvon Kobaltsikkativen, Farbe + Lack, 104. Jahrgang, 8/1998, S. 10.

28.Flory, P., J. Principles of Polymer Chemistry, Cornell University Press, Ithaca/London,

1973.

3.1.6. Радиационно-отверждаемые лакокрасочные материалы

Под радиационным отверждением в узком смысле понимают отверждение по-

крытий с помощью электронного (ЭИ) или ультрафиолетового (УФ) излучения.

В промышленности для покрытий на древесине применяют главным обра-

зом радикальные УФ-технологии. Они уже много лет с успехом используют-

ся для окраски деревянных полов, дверей, мебели, обшивки стен, изделий из

деревосодержащих материалов, покрытых бумажной декоративной пленкой,

и пробки.

ЭИ-технологии применяются только в специальных областях.

Катионная полимеризация не актуальна для промышленной окраски древе-

сины. Поэтому в дальнейшем основное внимание будет уделено радикально-

му УФ-отверждению.

110 Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов

3.1,6.1. Исторический обзор

В узком смысле под радиационным отверждением понимают отверждение

(полимеризацию) материалов под действием электронного излучения (ЭИ)

или ультрафиолетового (УФ) света.

Пожалуй, первая цепная полимеризация, инициированная УФ-светом, была

проведена в древности на египетских мумиях [1].

Многочисленные опыты по отверждению ненасыщенных полиэфиров УФ-

излучением были описаны Честером М. Макклоски и Джоном Бондом в

1955 г. [2]. Они нашли, что ненасыщенные полиэфиры при добавлении фо-

тоинициаторов, подобно галогенсодержащим производным нафталена и

а-галогенкетонам, химически отверждаются под действием УФ-излучения.

Кроме того, они систематически изучали влияние количества фотоинициато-

ров на скорость полимеризации. Они определили, что вид и интенсивность из-

лучения влияют на скорость реакции полимеризации.

Отверждение не содержащих стирол ненасыщенных полиэфиров было си-

стематически изучено Чарлсби с сотрудниками. Они обнаружили, что такие

системы под действием УФ-излучения достигают относительно небольшой

степени полимеризации (порядка 5 основных единиц) [3].

Уже в начале 1960-х гг. в Германии в мебельной промышленности использо-

вали 2К полиэфирные лаки с высоким содержанием твердой фазы (до 100%

нелетучего вещества). Для полиэфирных систем впервые стало возможно ве-

сти рациональную окраску мебели поточным методом. Важнейшими продук-

тами в это время были отделочные лаки, которые после 20 минут сушки уже

можно было складировать (штабелировать). Последующая шлифовка и поли-

ровка происходила после 20-часового доотверждения в штабелях. Чтобы вы-

полнить растущий спрос на мебель, в мебельной промышленности пытались

повысить производительность за счет повышения скорости поточных линий. В

результате дальнейших разработок в области реактивных ненасыщенных по-

лиэфирных смол, увеличения количества ускорителей (солей кобальта), под-

бора концентрации перекисей и добавления промоторов (р-дикетонов), а так-

же с повышением температуры сушки, цель на стыке технических возможно-

стей была достигнута [4, 5].

С начала и до середины 1960-х гг. УФ-отверждение в производстве лаков и

сырья для ЛКМ захватило Европу. В это время зарегистрировано несколько

патентных заявок. Получен патент 1946 г. фирмы Дюпон [6], в котором заявле-

на добавка бензоиновых эфиров первичных спиртов в качестве фотоинициа-

торов для ненасыщенных акрилатов, а также изучаются другие добавки в нена-

сыщенные полиэфирные смолы [7, 8].

В немецкой специальной периодической печати в 1967 г. появились идеи

по возможности отверждения ненасыщенных полиэфирных материалов

УФ-облучением в промышленном масштабе [9]. Преимущество нового про-

цесса состояло в том, что время отверждения на тот момент самых распро-

страненных материалов - ненасыщенных полиэфиров - могло быть очень

сильно сокращено. Кроме этого, обнаружилось, что можно эффективно со-

кратить время всего процесса и сэкономить площади за счет компактности

оборудования. С использованием сырья для ненасыщенных полиэфирных

смол, с введением первых промышленно полученных фотоинициаторов и с

изготовлением промышленно пригодных УФ-ламп стало возможно внедрять

УФ-отверждаемые материалы в промышленном масштабе в Европе. Компания

Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов 111

Bayer AG была главным новатором по внедрению материалов УФ-отверждения

и в 1967 г. вывела этот метод на рынок [10].

Первые типы смол, выпущенные фирмой Bayer AG в 1967 г., назывались

«Roskydal UV 10», a BASF AG — «Ludopal 8275» [11].

В начале становления УФ-отверждения фотоинициаторами для прозрачных

лаков были, несмотря на ярко выраженную склонность к пожелтению, бензо-

иновые эфиры (бензоинбутиловый эфир и бензоинизопропиловый эфир).

Вместе с тем внедрение УФ-отверждаемых шпатлевок вначале сдерживалось

из-за появления дефекта в виде волнообразного растрескивания покрытия

на стружечных плитах. Причиной возникновения трещин была неправильная

дозировка наполнителей в рецептуре этих материалов [12]. Первые излуча-

тельные люминисцентные лампы, называемые также ртутными лампами низ-

кого давления, имели мощность от 0,5 до1,0 Вт/см. По этой причине на УФ-

отверждение требовалось до 5 минут. В 1970 г. на рынке появились ртутные

лампы высокого давления с мощностью от 20 до 30 Вт/см, что дало добавоч-

ный импульс для распространения УФ-материалов.

Первые УФ-отверждаемые шпатлевки и грунты наносили методом вальце-

вания. Фирмы Greco, Moralt, Novopan, Paidi, Schlingmann и Triangel выпуска-

ют УФ-отверждаемые грунтовки для древесно-стружечных плит с 1969 г. [9].

Нанесение покрывного лака из эстетических соображений проводили на на-

ливных машинах с использованием кислотоотверждаемых систем покрытий.

Учитывая, что скорость полимеризации растворенных в стироле полиэфирных

систем при УФ-отверждении очень мала, скорость подачи окрашиваемых из-

делий на линии окраски вначале была от 2 до 4 м/мин (см. ч. 3.1.6). В США пер-

вая установка УФ-отверждения появился в 1971 г. [13].

УФ-отверждению растворенных в стироле ненасыщенных полиэфирных

смол мешал кислород воздуха. Сначала это проявлялось в заметной клейко-

сти поверхности. Чтобы этого избежать, в ненасыщенные полиэфирные смо-

лы добавили в небольших количествах парафин.

При облучении полиэфирного покрытия (предгелирование) люминесцент-

ной лампой (ртутной лампой низкого давления) полимеризация протекает су-

щественно медленнее из-за низкой мощности лампы. Через 60-90 секунд на

поверхности образуется защитный слой парафина.

В результате прямого воздействия ртутной лампы высокого давления поли-

меризация происходит настолько быстро, что защитная парафиновая пленка

не успевает образоваться. Поэтому отверждение с помощью ртутной лампы

высокой мощности проводят в течение 30 секунд сразу после стадии предге-

лирования, которое проходило под действием люминесцентной лампы.

На рис. 3.1.6.1.1 представлен типичный пример обработки древесно-стру-

жечных плит с использованием УФ-отверждаемых покрытий (1970 г.). При УФ-

отверждении в позиции, предшествующей гелированию, находится много лю-

минесцентных ламп небольшой мощности, для того чтобы на поверхности па-

рафинсодержащего материала успел образоваться защитный слой парафи-

на (парафиновое зеркало). Слой парафина одновременно предотвращает из-

лишнее испарение стирола и защищает поверхность от действия кислорода

воздуха при окончательном отверждении (см. ч. 3.1.6). В сегодняшнем вари-

анте этого процесса длительность облучения сокращена до 30 с. Новейшие

разработки позволяют сократить время отверждения до нескольких секунд,

в зависимости от скорости движения транспортера.

112 Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов

В конце семидесятых годов был внедрен новый фотоинициатор 2,2-ди-

метокси-2-фенилацетофенон (бензилдиметилкеталь), который обладал по

сравнению с бензоиновым эфиром более высокой реакционной способностью,

стабильностью при хранении, незначительным пожелтением и оптимальным

соотношением цены и эффективности (см. ч. 3.1.6). Бензилдиметилкеталь и се-

годня играет важную роль в производстве стиролсодержащих ПЭ-материалов.

В 70-е гг. прошлого столетия в мебельной промышленности и производ-

стве древесных плит метод радиационного отверждения нашел быстрое рас-

пространение, так как по сравнению с классической схемой отверждения ПЭ-

лаков, был дешевле и рациональней, к тому же появилась возможность отка-

заться от перекисного отверждения [15]. Уже в 1975 г. в Европе перерабаты-

валось около 5000 т УФ-отверждаемых полиэфирных смол в год. Из них полу-

чали главным образом шпатлевки УФ-отверждения с высоким наполнением

общим объемом от 8000 до 10 000 т в год. В то время в Европе насчитывалось

более 100 действующих установок УФ-отверждения. В 1976 г. в США было 75

установок для обработки древесины и 15 для обработки дверей [16]. Конец

эры шпатлевок наступил в 1976-1977 гг., когда в Германии «пигментная вол-

на» миновала. В североевропейском регионе начались разработки УФ про-

зрачных лаков вальцового нанесения, подчеркивающих текстуру древесины.

Вскоре стало ясно, что новые разработки на базе стирольных ненасыщенных

полиэфирных смол малоэффективны, так как невысокая УФ-активность, кото-

рая снижается еще и из-за маленькой скорости нанесения материала (от 2 до

3 м/мин), препятствует эффективности процесса. Кроме того, высокое содер-

жание стирола в УФ-лаках приводит к набуханию и разрушению резиновых

вальцев [17]. По этой причине такие системы применяются весьма ограничен-

но, например, в производстве панелей и дверей.

Целью процесса УФ-отверждения является быстрое и эффективное форми-

рование покрытия и улучшение свойств лака, таких как адгезия, упругость, сни-

жение пожелтения и оптимизация стабильности при хранении готовых рецеп-

тур. Такая постановка задачи привела к идее использования полиакрилатных и

эпоксидных смол. Первые коммерческие образцы таких материалов появились

на рынке сырья в 1974-1975 гг. Параллельно, в конце 1970-х гг. стали внедрять-

ся люминесцентные лампы высокой мощности до 80 Вт/см и рефлекторы.

Следующим шагом стала замена стирола на мономерсодержащие акрило-

вые смолы. В начале это привело к кожным заболеваниям при работе с лаками

из-за токсичности мономеров, входящих в их состав. В начале 1980-х гг. была

внедрена первая УФ-система без низкомолекулярных мономеров (разбавите-

лей) в производстве дверей. Правда, используемые покрывные лаки содержа-

ли от 15 до 25% органических растворителей, необходимых для регулирования

вязкости. Прорывом в мебельной промышленности стало создание рецептур

красящих бейцев, которые не влияли на скорость процесса УФ-полимеризации

покрытий, т.е. не ингибировали этот процесс [18]. Скорость подачи на линиях

окраски составляла 15-20 м/мин. В то время после нанесения УФ-материала

фронтальные части мебели покрывали в основном нитроцеллюлозными или

2К-ПУР лаками. Корпусные детали покрывали только УФ грунтом и УФ покрыв-

ным лаком. Внедрение в качестве фотоинициаторов гидроксициклогексил-

фенилкетона (НСРК) и 2-гидрокси-2-метилфенилпропанона (НМРР) в начале

1980-хгг.сделаловозможнымсоздниерецептурслабожелтеющихУФ-покрытий

с хорошей УФ-активностью [19]. Под названиями Irgacur 184 и Darocur 1173

Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов 113

они вступили в состязание с бензилдиметилкеталем (BDMK) и ацетофенон-

диэтилкеталем (ADEK), из которого вышли победителями.

Пигментированные лакокрасочные системы

Эйфория, возникшая в 1967 г. на первой стадии внедрения УФ-отверждаемых

полиэфиров, позже немного омрачилась тем, что использовавшиеся в то вре-

мя фотоинициаторы и УФ-лампы не позволяли проводить отверждение глубо-

ких слоев.

Европейские производители сырья, так же как и крупные производите-

ли ЛКМ в начале 1970-х гг. пытались получить белые пигментированные УФ-

материалы за счет целенаправленной несовместимости материалов в компо-

зиции, т. е. за счет негомогенности среды [20, 21]. Они хотели таким обра-

зом избежать добавления поглощающих УФ-излучение пигментов, таких как

двуокись титана, которые препятствуют УФ-отверждению. В патентах фирмы

Vianova Kunstharze AG описано получение белых отделочных покрытий, в кото-

рых использован принцип целевой несовместимости, при сополимеризации

содержащих фотоинициаторы растворов ненасыщенных полиэфирных смол.

Для этого в рецептуры добавлялись, например, ацетобутират или нитроцеллю-

лозы, винилхлорид, винилацетат, виниловый спирт, высокодисперсную крем-

ниевую кислоту и такие наполнители, как тальк, доломит, каолин [22]. В других

патентах предлагаются добавки сульфидов металлов (сульфида молибдена),

слабопоглощающих в УФ-области, во всяком случае меньше, чем используе-

мые фотоинициаторы, и поэтому допускающих полное отверждение [23].

К концу 1970-х гг. в результате внедрения новых УФ-ламп с повышенной ин-

тенсивностью излучения и новых фотоинициаторов на основе тиоксантоновых

производных в сочетании с третичными аминами (как синергистами) начали

успешно отверждать и материалы, содержащие двуокись титана [24]. Фотои-

нициаторами стали метилтиоксантон с метилдиэтаноламином в качестве си-

нергетика. Метилтиоксантон поглощает УФ-излучение в длинноволновой об-

ласти (А, макс = 384 нм) как раз там, где прозрачна окись титана. Однако этот

инициатор работает только в ненасыщенных акрилатных системах, раство-

ренных в активном растворителе.

Вредное воздействие при УФ-облучении оказывает также и необходимая

добавка аминного ускорителя, имеющего отчетливую желтую окраску и склон-

ного к пожелтению под действием света [25]. Кроме того, в тот момент в ме-

бельной промышленности доминировали материалы на основе ненасыщен-

ных полиэфирных смол, которые не могли отверждаться с тиоксантоном. К на-

чалу 1980-х гг. в качестве белых пигментов стали использовать титанат магния

и сульфид цинка. Параллельно были внедрены УФ-лампы повышенной мощ-

ности от 120 до 200 Вт/см. Несмотря на то, что оба пигмента по сравнению с

анатазной двуокисью титана и рутилом в длинноволновой УФ-области имели

лишь незначительное поглощение, они в силу недостаточности своих свойств,

использовались очень ограниченно [26]. Только внедрение нового типа фо-

тоинициаторов — ацилфосфиноксидов (2,4,6-триметил-бензоил-дифенил-

фосфиноксида-ТМРО) привело к ощутимому успеху в УФ-отверждении полно-

стью пигментированных белых материалов [26, 27].

Материалы, содержащие ТМРО, как на основе стиролсодержащих ненасы-

щенных полиэфирных смол, так и на основе ненасыщенных акрилатных смол,

отличают хорошая УФ-активность, незначительное пожелтение и хорошая ста-

бильность при хранении составов. В начале 1980-х гг. фотоинициатор приме-

114 Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов

нялся главным образом в итальянской мебельной промышленности. Несмотря

на противоречивые высказывания, с середины и до конца 1980-х гг. ТМРО ис-

пользовался в основном в комбинированных процессах отверждения так на-

зываемой Doubl-Cure схеме (сочетание перекисного и УФ-отверждения) для

полностью пигментированных материалов [28]. В 1988 г. в Италии на более

чем 50 линиях окраски, на три четверти использовалось перекисное отвер-

ждение и на одну четверть — УФ-отверждение (Mono-Cure схема) [25, 29]. Вы-

зывало интерес также сочетание процессов полиприсоединения (для полии-

зоцианатов) и УФ-отверждения для полностью пигментированных систем.

Следующим этапом стало внедрение ртутных ламп высокого давления с гал-

лием с эмиссией в области 420 нм.

На универсальных установках С.Е.М.А. для нанесения высокоглянцевых

покрытий устанавливались вальцы и наливные машины в камерах с избыточ-

ным давлением, чтобы избежать попадания пыли. Для удаления раствори-

телей и предгелирования используется ленточный транспортер, на котором

и происходит подсушивание и предгелирование [30]. В располагающем-

ся вслед за этим УФ-канале происходит УФ-отверждение. На подобных или

аналогичных линиях в 1986 г. в Италии было окрашено более миллиона ме-

тров мебельных поверхностей с использованием глубоко пигментированных

УФ-материалов [25].

В начале 1990-х гг. в Европе интенсивно внедряются пигментированные

комбинированные системы покрытий для нанесения ЛКМ вальцеванием при

производстве панелей, мебели и дверей. С целью получения экономичных бе-

лых покрытий с высокой химической стойкостью используется совмещение

различных окрасочных технологий и материалов (водорастворимые пигмен-

тированные 1К-грунтовки, пигментированные УФ-грунтовки, прозрачные УФ-

покрывные лаки). Кроме того, в середине 1990-х гг. в лакокрасочной промыш-

ленности внедряется бис-ацил-фосфиноксид.

Одновременно в мебельной промышленности интенсивно занимаются

электронно-радиационным отверждением.

Теоретическое физическое обоснование этой технологии было сделано в

1960 и 1962 гг. Чарлсби и Шапиро (Charlesby и Chapiro) [10]. Основные детали

отверждения с помощью электронного излучения были описаны в многочис-

ленных сообщениях Хоффманом (Hoffman) в 1966 г., Мейер-Юнгник (Меуег-

Jungnick) в 1967-1968 гг. и Таун (Tawn) в 1968 г. [31-35]. Достаточно быстро

выяснилось, что электронное излучение в отличие от УФ-отверждения спо-

собно полностью отверждать пигментированные составы [36]. Это ускори-

ло параллельную разработку систем, отверждаемых УФ и электронным излу-

чением. Промышленное использование ЭИ в 1968 г. сдерживалось в основ-

ном высокой инвестиционной стоимостью сканирования — от 125 000 до

140 000 евро [36]. К тому же существовали многочисленные технические про-

блемы, которые отодвинули решение этого вопроса на несколько лет. К при-

меру, следует упомянуть о недолговечности титановой фольги, закрывавшей

выходное окошко излучателя, которая должна была сменяться минимум через

30 минут [36].

Прошло несколько лет, прежде чем первая линия нанесения пигментиро-

ванных покрытий с ЭИ-отверждением была введена в эксплуатацию. Фирма

«Svedex» в Варссевельде (Varsseveld), Нидерланды, по производству дверей

(Dextuera) в 1973 г. переключилась с кислотоотверждаемых систем покрытий

Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов 115

на ЭИ-отверждаемые покрытия и остается пионером в этой области до сих

пор. Разработанные в то время технологические решения актуальны и сегод-

ня [37]:

• площади, занимаемые конвекционной сушкой для кислотоотверждаемых

покрытий с использованием ЭИ-отверждения, стало возможно сократить

на 80%;

. расход ЛКМ сократился на 30%;

• исчезла проблема эмиссии органических растворителей, т.к. материалы,

отверждаемые ЭИ, на 100% состоят из нелетучих веществ;

• утроилось количество продукции, окрашиваемой в единицу времени;

• благодаря стойкости к царапанию и твердости покрытий, на 50% сокра-

тилась доля восстановительных работ по повреждениям, возникающим в

результате внутренней транспортировки.

Второй фирмой в Европе, которая стала использовать ЭИ, стала бельгий-

ская «Theuma» из Беккеворта (Bekkevoort). Сегодня на этих фирмах произво-

дятся белые окрашенные двери [37]. Первая линия окраски древесины с ис-

пользованием ЭИ-отверждаемых материалов в США появилась на фирме

«PPG» в 1977 г. ЭИ-отверждение при окраске изделий из древесины в насто-

ящее время имеет лишь ограниченное применение из-за высокой стоимости

оборудования и технических особенностей, например, необходимости созда-

ния инертной среды и низкой степени глянца покрытий.

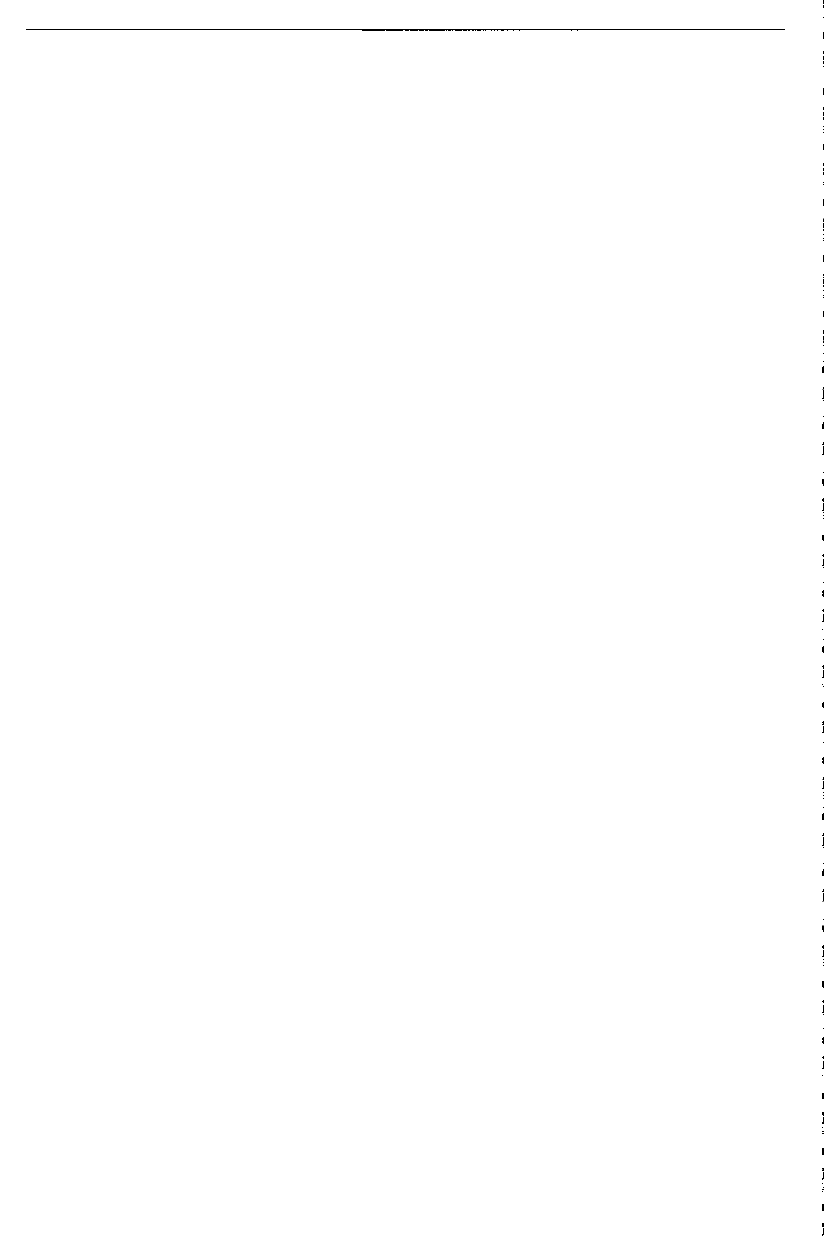

Важнейшие вехи в развитии технологии, сырья и ЛКМ для УФ-отверждаемых

покрытий представлены в таблице 3.1.24.

Список литературы

1. Barzynski, H., Penzlen, К., Volkert, О.: Photopolymerisation, Chemiker Zeitung, 96.

Jahrgang, 1972, Nr. 10.

2. McCloskey,ChesterM.,Bond,John:PhotosensitizersforPolyester-VinylPolymerisation,

Industrial and Engineering Chemistry 1955, S. 2125-2129.

3. Charlesby,A.,Wycherley, V., Greenwood, Т. Т., Proc. R. Soc. London, Ser. A224 (1958), 54.

4. DAS 1.195.491, Glasurit-Werke, M. Winkelmann AG, 1963.

5. DAS 1.927.320, Bayer AG, 1970.

6. US 2.448.828, Du Pont, 1946.

7. DAS 1.297.269, Herbol-Werke, Herbig-Haarhaus AG, 1960.

8. DAS 1.571.081, Mueanyagipari Kutato Intezet, 1965.

9. Unbekannt: UV-Haertung fuer farbige Lackierungen, Moderne Holzverarbeitung, 1970,

S. 86-87.

10.Giegold,H.: NeuzeitlicheHolzoberflaechenverfahren, Industrie Lackierbetrieb 1972,40.

Jahrgang, Nr. 2, S. 66-71.

11. Unbekannt: Polyesterlackhaertung mit Ultraviolett-Strahlungsquellen Industrie

Lackierbetrieb 1968, 36. Jahrgang, Nr. 11, S. 479-482.

12. Mueller, M. Persoenliche Mitteilung. Fa. Bayer AG.

13. PPG Industries - Industrial Coatings - History of Liquid/UV, Website PPG, 23.05.2005.

14. Kistler, R.: Verfahrensbeispiel aus Glasurit-Sonderverfahren 14. Kundeninformation

Glasurit-Werke M. Winkelmann AG, Hiltrup 1970.

15.PatheigerM.,FuhrK.UV-HaertungvonBeschichtungsmaterialienaufBasisungesaettigter

Polyester, Farbe und Lack 1975, 81. Jahrgang, Nr. 3, S. 209-215.

16.Brushwell, W.: Lackhaertung durch Strahlung, Farbe und Lack 1976, 82. Jahrgang,

Nr. 12,S. 1127-1131.

116 Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов

Таблица 3.1.24. Основные этапы развития сырья, ЛКМ и технологий для УФ-отверждения

1967

1968

1968

1969

1970

1972

1975

1977

1979

1982/

1983

1983

1985

1987

1987

1992/

1993

1993

1996

1999

2000

2001

2002/

2003

Первые ненасыщенные полиэфиры для радиационного отверждения получены в Европе

(Roskydal UV-1O от Bayer AG, Ludopal 8275 от BASF AG)

Первая промышленная УФ-установка фирмы. «Hildebrand Maschinenbau GmbH» под про-

ектным названием 1папде1для шпатлевки стружечных плит

Непигментированные покрывные лаки на основе парафинсодержащих стирольных нена-

сыщенных полиэфирных смол

Внедрение прозрачных УФ-шпатлевок наносимых вальцеванием для производства ДСП

Из-за ошибок в рецептуре (неподходящих наполнителей) вначале это привело

к растрескиванию покрытия

Пигментированные грунтовки, отверждаемые по схеме Dual-Cure (кобальт/гидропере-

кись), до стадии предгелирования с последующим нанесением прозрачного покрывного

лака (Mono-Cure) и совместным УФ-отверждением

Стирольный УФ полиэфир глянцевого типа для высокоглянцевых и матовых толстослойных

покрытий с незначительной добавкой аллиловых эфиров как аналог классических глянце-

вых полиэфиров («Roskydal UV 300»)

Внедрение первых промышленных преполимеров на базе акрилатов (эпокси- и полиэфи-

ракрилаты)

Уретановые акрилаты на базеЮ1 («Roskydal KL5-2442»)

Алифатические уретанакрилаты для устойчивых к истиранию паркетных лаков. Водо-

эмульсионные ненасыщенные полиэфирные смолы с хорошей возможностью повторного

использования

Внедрение нового класса мало желтеющих УФ активных фотоинициаторов

а-гидроксиалкилфенонов («Darocur 1173» и «Irgacure 184»).

Применение для отверждения полностью пигментированных белых УФ-Мопо-Сиге-ЛКМ

без пожелтения(«1исепп LR 8728», сегодня «Lucerin ТРО») фотоинициатора ТМРО

(2,4,6-триметил-бензоил-дифенил-фосфиноксид)

Высокотехничный прорыв при использовании в Италии Double-Cure-отверждения (гидро-

перекись/УФ отверждение) на основе ненасыщенных полиэфирных смол

Внедрение вакуумного процесса УФ-отверждения для реек, прутов, панелей, профилей,

кантов и фланцев.

Внедрение УФ-ламп, дотированных галлием

Первые полиэфирные акрилаты, модифицированные аминами

Акрилированные полиуретановые дисперсии для разбавляемых водой ЛКМ

для древесины

Появление на рынке бис-ацил-фосфиноксида для эффективного отверждения пигменти-

рованных материалов под маркой «Irgacure 1700» и позже «Irgacure 819»

Низкие уретанакрилаты без активных разбавителей

Dual-Cure отвердители с изоцианатными и акрилатными группами в одной молекуле!

Внедрение первых матовых УФ покрывных лаков со 100%-ным содержанием нелетучих

веществ без активных разбавителей и органических растворителей, наносимых вальцами

без дополнительного обслуживания

Активное внедрение желобчатых резиновых вальцов для нанесения покрывных УФ-лаков

(прозрачных и пигментированных) для достижения оптического эффекта, получаемого

при нанесении обливом

Внедрение полностью пигментированных и покрывных ЛКМ в чистом УФ-процессе

с желобчатыми вальцами, в основном белого и черного цветов и бесцветных

Глава 3. Лакокрасочные системы покрытий для окраски древесины и древесных материалов 117

17.Kaminski, E. UV-haertende Holz- und Moebellacke als umweltfreundliche

Lackieralternativen, Industrie Lackierbetrieb 1984, 52. Jahrgang, Nr. 12, S. 482-484.

18.Kaminski, E., Krause, H.-G. UV-haertende Lacke als umweltfreundliche Alternative

fuerdie Moebellackierung. I-Lack 1985, 53. Jahrgang, Nr. 6, S. 202-204.

19,Chang, C.-H., Mar, A., Tiefenthaler, A.: Photoinitiators: Mechnisms and Applications,

Handbook of Coatings Additives, Vol. 2, Leonard J. Calbo, Ed., 1992, Marcel Dekker, Inc.

2O.Brushwell,W.: Strahlenhaertbare Beschichtungen, Farbeund Lack 1985, 91. Jahrgang,

Nr. 9, S. 812-815.

21.US No. 524,953, PPG, 1966.

22.A59996,VianovaKunstharzAG, 1974.

23. DOS 2314814, Reichhold Chemie AG, Wien, 1973.

24.Hauser, P., Osterloh, R., Jacobi, M.: UV-Haertung pigmentierter Lacke. BASF

Aktiengesellschaft, 6700 Ludwigshafen am Rhein, Erscheinungsdatum unbekannt.

25. Kremer, W. Deckend pigmentierte UV-haertbare Lacke nach dem Double-Cure-Prinzip,

Farbe und Lack 1988, 94. Jahrgang, Nr. 3, S. 205-208.

26. DE 2830927 A 1, BASF AG, 1980.

27. DE 2909994 A 1, BASF AG, 1980.

28. Unbekannt: Die unendliche UV-Geschichte, Industrie Lackierbetrieb 1992,60. Jahrgang,

Nr. 6,S.228.

29. Unbekannt: Moebellackierung in der grossen Abschlussdiskussion, Industrie

Lackierbetrieb 1989, 57. Jahrgang, Nr. 11, S. 409-410.

30. Kremer, W. UV-haertende, deckend pigmentierte Lacke fuer Holz und Holzwerkstoffe.

Firmenunterlage der Firma Bayer AG, 26.02.1988.

31.Meyer-Jungnick, M., Trageser, D. A., Wiesner, L.: Der industrielle Einsatz von

Grossstrahlenquellen. Atomwirtschaft, Nr. 6, 1967.

32.Meyer-Jungnick, M., Trageser, D. A., Wiesner, L.: Electron Curing of Paint Films.

London OCCA Discussion, Paint, Oil and Colour Journal, 1967.

ЗЗ.Меуег-Jungnick, M., Trageser, D. A., Wiesner, L.: Electron-Beam Curing. Paint

Technology, Nr. 3, 1968.

34.Tawn, A. R. H. The Electron-Beam Curing of Coatings. OCCA Journal, September 1968.

35.Hoffmann, A. S., Smith, D. E.: Electron Radiations Curing of Monomer/Polyester

Mixtures. Mod. Plastics, Juni 1966.

36.Deninger, W., Patheiger, M.; Lackhaertung mit Elektronen- und UV-Strahlen,

Farbe und Lack 1968, 74. Jahrgang, Nr. 12, S. 1179-1184.

37.Lobert, M. ElektronenstrahlhaertbareSysteme. Sonderdruck Holz-Kunststoff, 1995.

3.1.6.2. Химия и технология

Отверждаемые излучением материалы для окраски древесины построе-

ны также, как и обычные ЛКМ. Главным отличием является наличие в соста-

ве пленкообразователя функциональных групп, которые вступают в реакцию

полимеризации под действием ультрафиолетового (УФ) или электронного

(ЭИ) излучения. При этом образуется трехмерная нерастворимая полимерная

структура.

Особенностью УФ-отверждения является присутствие специальных доба-

вок, которые называются фотоинициаторами. В системах, инициируемых УФ-

излучением, различают два типа полимеризации - радикальную и ионную.

Для обработки древесины используются только системы с радикальным ти-

пом полимеризации. При отверждении электронным излучением инициато-

ры не нужны, так как под воздействием высокой энергии электронного излу-