Новицкий В.С., Писчик Л.М. Коррозионный контроль технологического оборудования

Подождите немного. Документ загружается.

В.С. Новицкий, Л.М.Писчик Коррозионный контроль технологического оборудования.

Киев, Наукова Думка, 2001

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………………………………5

1. МЕТОДЫ КОНТРОЛЯ КОРРОЗИИ………………………………………………………..8

1.1. Визуально-оптический метод………………………………………………………………...15

1.2. Гравиметрический метод……………………………………………………………………..17

1.3. Магнитопорошковый метод………………………………………………………………….18

1.4. Цветная дефектоскопия………………………………………………………………………20

1.5. Термографический метод…………………………………………………………………….23

1.6. Радиография…………………………………………………………………………………...23

1.7. Метод вихревых токов………………………………………………………………………..25

1.8. Ультразвуковой метод………………………………………………………………………..27

1.9. Метод контрольных отверстий ……………………………………………………………...34

1.10. Акустическая эмиссия………………………………………………………………………34

1.11. Радиометрический метод……………………………………………………………………37

1.12. Метод электрического сопротивления……………………………………………………..42

1.13. Метод измерения скорости проникновения водорода……………………………………45

1.14. Аналитические методы……………………………………………………………………...48

1.15. Амперометрия нулевого сопротивления…………………………………………………...53

1.16. Метод линейного поляризационного сопротивления……………………………………..55

1.17. Метод контроля потенциала коррозии……………………………………………………..67

1.17.1. Научно-технические основы……………………………………………………...67

1.17.2. Практическое применение в коррозионном мониторинге……………………..70

1.17.3. Установка контроля потенциала коррозии……………………………………...73

1.17.4. Автоматические системы контроля потенциала коррозии

и защиты оборудования…………………………………………………………………………...19

1.17.4.1. Электрохимическая защита……………………………………………………..79

1.17.4.2. Ингибиторная защита………………………………………….……………….104

1.17.4.3 Регулирование технологических параметров…………………………………119

1.18. Метод переменнотокового импеданса……………………………………………………124

1.19. Метод измерения электрохимического шума потенциала и тока………………………138

2. МУЛЬТИСИСТЕМЫ КОРРОЗИОННОГО КОНТРОЛЯ…………………………………...153

ЗАКЛЮЧЕНИЕ…………………………………………………………………………………..159

СПИСОК ЛИТЕРАТУРЫ……………………………………………………………………….160

ВВЕДЕНИЕ

При разработке технологического оборудования конструкционный материал выбирают

с учетом его коррозионной стойкости в условиях эксплуатации, основываясь на результатах

исследований или опыте работы. Однако проектная толщина аппарата или трубопровода

гарантирует предусмотренный срок его службы при условии нормального течения

технологического процесса. На практике в течение длительной эксплуатации оборудования

технологические параметры (состав и концентрация среды, температура, давление) могут

изменять свои значения, что, соответственно, может вызвать увеличение скорости коррозии

выше расчетной или стать причиной возникновения и развития локальной коррозии.

Такие изменения технологических параметров могут привести к выходу из строя

оборудования вследствие коррозионных разрушений и даже к авариям. Это обусловливает

значительные затраты, связанные с незапланированными остановками на ремонт, простоями,

демонтажем и заменой поврежденного оборудования, снижением качества и удорожанием

продукции, экологическим ущербом [1].

Интенсификация технологических процессов, тенденция к длительной безостановочной

эксплуатации приводит к коррозионному износу производственного металлофонда,

а следовательно, и к увеличению убытков. Например, в США убытки от коррозии металлов

и от проведения противокоррозионных мероприятий в 1995 г. были в 4 раза выше, чем

в 1975 г., и превысили 300 млрд. долларов [2].

Учитывая существенные потери от коррозии, которые достигают размеров, сравнимых

с вложением средств в отдельные отрасли экономики, очень важно, чтобы слежение за

коррозионным состоянием оборудования стало неотъемлемой частью технологического

контроля [3]. В настоящее время до 50 % незапланированных остановок в нефтяной, газовой,

химической энергетической отраслях промышленности обусловлены коррозией [4, 5]

и главная причина технических аварий — недостаток средств коррозионного контроля.

Коррозионные процессы — сложные явления, и, как правило, причин их возникновения

несколько. На сегодня нет ни одного универсального метода коррозионного мониторинга,

подходящего для любых материалов и сред, с помощью которого можно было бы определить

характер и мгновенную скорость коррозии, коррозионные дефекты и место их

расположения, остаточную толщину аппарата и т.п. Поэтому очень важно в каждом

конкретном случае правильно подобрать наиболее эффективную комбинацию методов

коррозионного контроля.

Основные критерии выбора того или иного метода коррозионного мониторинга

изложены ниже.

1. Время отдельного измерения. Некоторые методы обеспечивают получение

информации, которая является мгновенной.

2. Тип получаемой информации. С помощью разных методов можно измерять

скорость коррозии (общую ее величину или остаточную толщину аппарата), получить

информацию о распределении коррозии.

3. Связь с оборудованием. Многие методы дают информацию о поведении

датчика, размещенного на установке, а не о самом оборудовании. С помощью этих данных

определяется коррозионная агрессивность среды. Другие методы указывают на общую

величину коррозии в системе, практически не давая сведений о ее распределении.

4. Применимость к среде. Быстро получить данные легче всего с помощью

электрохимических измерений, требующих, как правило, электропроводной среды, но

большинство методов можно использовать в газообразных и неэлектропроводных средах.

5. Тип коррозии. Большинство методов позволяет контролировать общую

коррозию, а некоторые обеспечивают получение данных о локальной коррозии.

6. Трудности интерпретации. Если метод используется в пределах его возможностей,

интерпретация результатов не должна быть сложной.

7. Технологическая культура. Некоторые методы по существу являются

сложными с технической точки зрения и требуют высокой технологической

культуры производства.

1.

МЕТОДЫ КОНТРОЛЯ КОРРОЗИИ

Каждый из методов коррозионного контроля имеет свои преимущества, которые на

практике изменяются в зависимости от обстоятельств.

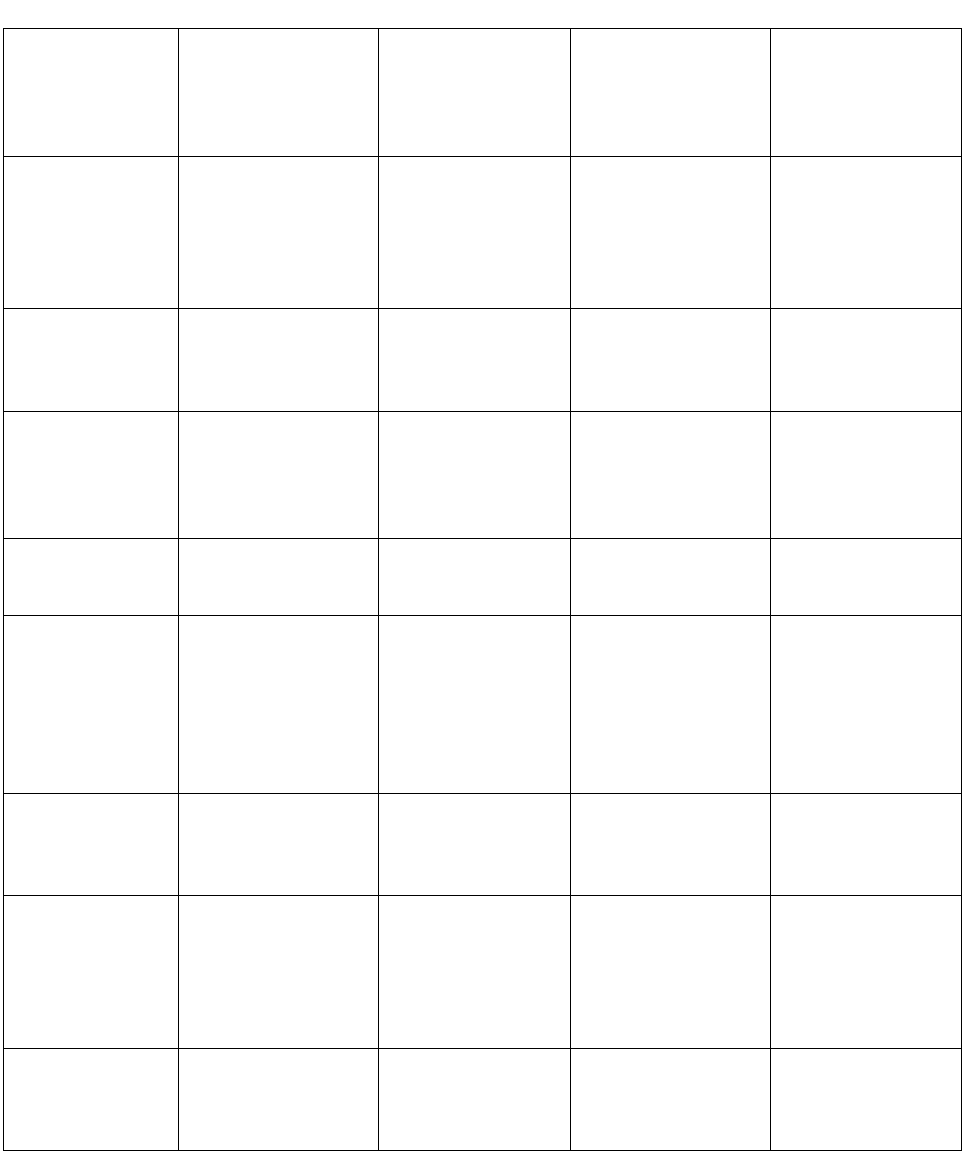

В таблице приведено краткое описание физических (1—12), аналитических (13, 14)

и электрохимических (15—19) методов неразрушающего коррозионного контроля.

Коррозионный мониторинг может быть периодичным (см. таблицу, поз. 1—8)

и непрерывным (поз. 9—19). Его стоимость зависит от используемого оборудования

(простые контрольно-измерительные приборы или сложные электронные системы), а также

от требуемой квалификации обслуживающего персонала. Благодаря совершенствованию

электронного оборудования стало возможным проводить многосенсорные измерения

с использованием нескольких методов одновременно. Компьютерная обработка данных

мониторинга позволяет своевременно регулировать технологические переменные

параметры и уменьшать коррозионное воздействие среды. Средства неразрушающего

коррозионного контроля развиваются вместе с модернизацией технологической базы,

становятся более комплексными и интеллектуализированными [4].

В последние годы наблюдается стойкая тенденция к организации непрерывного

коррозионного мониторинга в условиях производства в дополнение к периодическому

контролю коррозии.

С помощью непрерывного коррозионного контроля промышленного оборудования

можно решать ряд задач:

• определение правильности выбора конструкционного материала и оценка его

характеристик в течение эксплуатации;

• обнаружение изменений в режиме работы и отклонений технологических

параметров, влияющих на увеличение скорости коррозии;

• своевременное получение данных о развитии коррозионных процессов и ранняя

профилактика коррозионных разрушений;

• возможность планирования технического обслуживания и ремонта оборудования,

а также снижения затрат на текущий и капитальный ремонт;

• оперативное принятие мер по противокоррозионной защите и оценка их

эффективности;

• оптимизация условий работы оборудования на основе взаимосвязи между

технологическими параметрами и коррозионным процессом (изменение

технологических параметров можно использовать для регулирования скорости коррозии);

• использование коррозионного мониторинга в качестве составной части системы

управления технологическим процессом, при этом получаемые данные могут дополнять

данные других методов производственного контроля и обеспечивать улучшение

обслуживания технологических установок; в этом случае для обработки информации

необходимо использовать компьютеры.

В соответствии с функциями коррозионного контроля можно квалифицировать

области его применения:

•в качестве диагностического инструмента — получение информации, необходимой

для решения коррозионных проблем;

•определение эффективности решения — логическое продолжение диагностического

применения;

•часть системы регулирования — данные коррозионного мониторинга служат

основой регулирования параметров анодной или катодной защиты, подачи ингибитора,

технологического режима;

• часть системы управления технологическим процессом.

Средства контроля и диагностирования должны быть неотъемлемой частью любого

крупного технического объекта, оборудование которого соприкасается с агрессивными

средами. Затраты на них оправдывают себя.

№

поз.

Метод контроля Связь

с оборудованием

Получаемая

информация

Быстродействие

метода (скорость

получения

ответной

реакции)

1 Визуально-

оптический

Доступные

поверхности обо-

рудования

Состояние

поверхности,

локализация

и характер

коррозионных

поражений

Длительный

(периодичность

осмотров)

2 Гравиметрический Датчики

(образцы

конструкционных

материалов)

Усредненная

скорость коррозии

и ее характер

Длительная

выдержка

3 Магнито-

порошковый

Доступные по-

верхности обо-

рудования

Наличие

поверхностных

дефектов на

ферромагнитных

металлах

Относительно

медленный

4 Цветная

дефектоскопия

Доступные

поверхности

оборудования

Поверхностные

дефекты

Медленный

5 Термографи-

ческий

Локально на

оборудовании

Диагностика

перегрева

участков

оборудования, где

увеличивается

коррозионное

воздействие

Относительно

быстрый

6 Радиографи-

ческий

(рентгено-

графический)

Локально на

оборудовании

Распределение

коррозионных

поражений

Сравнительно

медленный

7 Вихревых токов Локально на

аппарате,

трубопроводе

Изменение

плотности

вихревых токов,

обратно

пропорциональное

толщине металла

Относительно

быстрый

8 Ультразву-ковой Локально на

оборудовании

Время

прохождения УЗ-

волны до границы

раздела фаз

Сравнительно

быстрый

Возможности метода,

ограничения применения

Интерпре-тация данных Тип коррозии, которая может

контроли-роваться

Анализ случаев разрушений,

определение возможности

дальнейшей эксплуатации

Простая Общая и локальная

Установка образцов непо-

средственно в аппарат,

трубопровод.

Трудоемкость и точность

зависят от методики

измерений

Простая Общая и локальная

Обнаружение трещин,

межкристаллитных

разрушений.

Требуется остановка

оборудования

Простая Локальная

Определение прокорроди-

рованных участков, в т. ч.

МКК, трещин.

Требуется остановка

оборудования, поверхность

должна быть гладкой

Простая Локальная

Контроль зон повышенной

коррозионной активности,

возможна инспекция

огнеупоров и теплоизоляция.

Требуются специальные

приборы и навыки

Простая Локальная

Определение раковин, трещин

в металле, коррозионные

разрушения в сварных швах

Простая Локальная

Определение появления

отверстий, язв, трещин.

Точность зависит от чистоты

поверхности

Довольно простая Локальная

Определение толщины

металла и наличия дефектов в

нем.

Требуются многочисленные

измерения для описания

коррозионного состояния

оборудования

Простая Общая и локальная

Коррозионный контроль — не универсальное средство, но со в рем ени его

испо льзо вания (с конца 50-х годо в) неко тор ые о трас ли про мы шле нно ст и

по лу ч или з начи тел ьны е д ох од ы. Расчеты показывают, что 20 % суммы экономии

в результате правильно го по дбор а коррозионностойко го ко нс трукцио нно

го

материала и защиты его от коррозии может быть обеспечено расширением

применения методов коррозионного контроля [6].

Данные мониторинга можно разделить на технологические

и эксплуатационные. Первые получают во время остановки оборудования, они

служат для определения срока его пригодности, а также ремонта и замены.

Вторые соответствуют конкретным рабочим условиям и служат основанием для

регулирования химических и физических параметров в коррозионной системе.

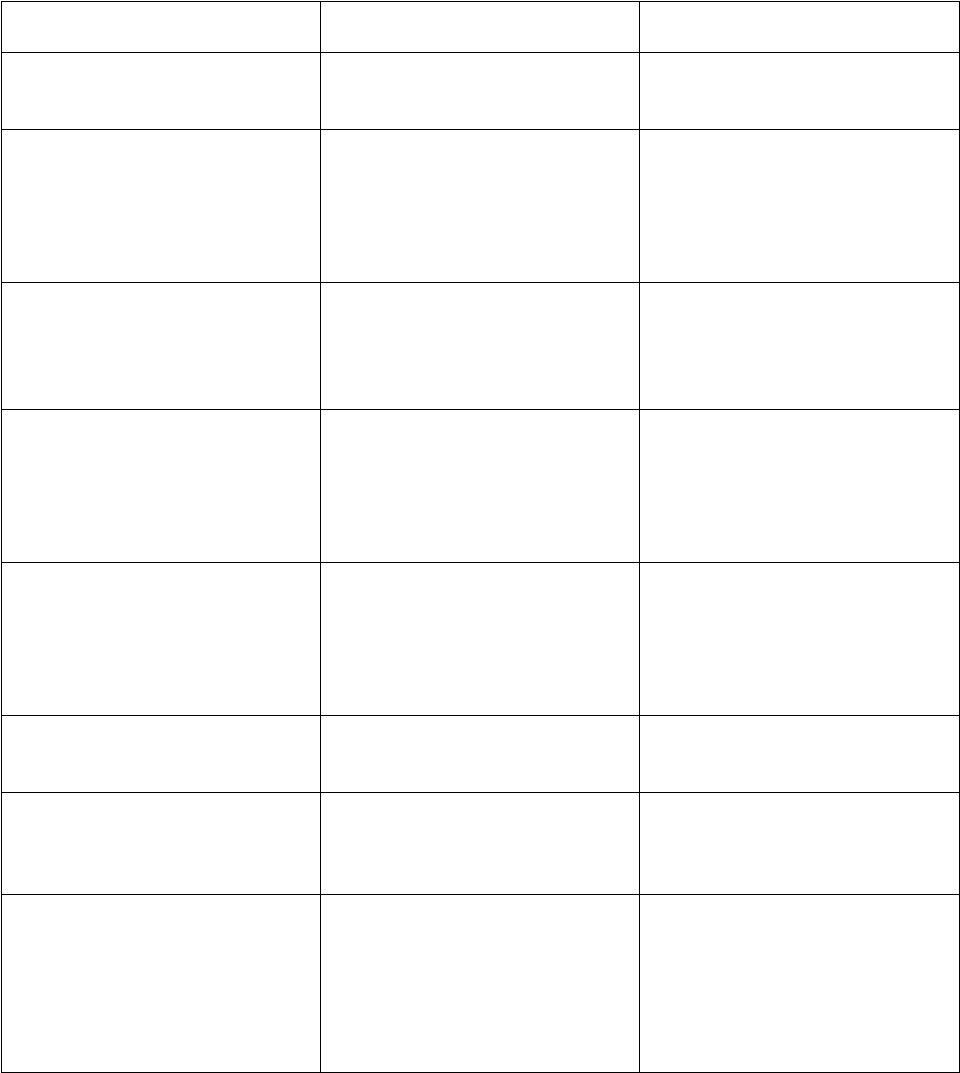

Возможности метода,

ограничения применения

Интерпретация

данных

Тип коррозии,

которая может

контролироваться

Применяется в коррозионных

системах, где интенсификация

коррозии, в т.ч. возникновение

локальных разрушений,

сопровождается заметным

изменением потенциала. Нельзя

измерить скорость коррозии

Сравнительно

простая

Общая и локальная

Измерение мгновенной

скорости коррозии, в т.ч. в средах с

низкой электропроводимостью

Сложная

Общая, склонность

к локальной

Индикация зарождения

коррозии, точное измерение ее

мгновенной скорости

Сложная

Общая и локальная, в

т.ч. на начальных стадиях

1.1. ВИЗУАЛЬНО-ОПТИЧЕСКИЙ МЕТОД

Простейшим методом коррозионного контроля является визуальный осмотр, который

предшествует большинству других методов исследования. Осмотр обязательно проводят во

время остановок на ремонт и, при необходимости, во время незапланированных остановок.

Желательно проводить два осмотра: первый — непосредственно после остановки, промывки

и продувки (если это возможно) аппарата; второй — после очистки поверхности обору-

дования от посторонних продуктов [7].

Очень важен выбор точек осмотра. В первую очередь следует обратить внимание на

коррозионноопасные участки:

•U-образные изгибы, колена, тройники и переходы труб разного диаметра, где

возможно резкое изменение направления и скорости потока;

•застойные зоны;

•соединения разнородных металлов (гальваническая пара);

•сварные швы и околошовные зоны, заклепки и поверхности, подвергающиеся

циклическому действию температуры или давления (напряженное состояние металла).

Для правильного выбора точек осмотра необходимо знать технологию процесса,

материалы, из которых изготовлены аппараты и трубопроводы, их конструкцию. Метод не

дает полной картины коррозионного состояния оборудования, но позволяет определить

место и характер коррозионных поражений [8]. Визуальный осмотр может проводиться

непосредственно или дистанционно. Большую роль играет освещение осматриваемого

участка, особенно при наличии маленьких трещин и других незначительных повреждений.

При визуальном обследовании используются различные измерительные

и вспомогательные приборы, которые помогают увеличить и лучше рассмотреть

недоступные участки: кронциркуль, отградуированный щуп, зеркальные стекла, микрометр,

лупа, отсчетный микроскоп, волоконная оптика и, даже телесистемы [8]. К примеру, при

осмотре холодильников обычно используется телесистема. Ее гибкий элемент при

необходимости может огибать углы [10] и расширять зону осмотра.

При осмотре обнаруживают общее травление металла, точечную, язвенную

и межкристаллитную коррозию, трещины, отслоение металла и ножевую коррозию.

Размеры и характер разрушений описывают или фиксируют репликами, фотографируют.

Несмотря на кажущуюся простоту метода, требуются достаточно высокая квалификация

специалиста, тщательность и объективность проведения обследования.

Результаты правильно выполненного визуального осмотра могут помочь выявить

ошибки в подборе конструкционных материалов и конструкции оборудования, определить

возможность дальнейшей его эксплуатации, оказаться полезными при определении

необходимых мер защиты от коррозии.

Применение метода ограничено недоступностью некоторых участков внутренней

поверхности оборудования и периодичностью осмотров.

1.2 ГРАВИМЕТРИЧЕСКИЙ МЕТОД

Общеизвестный гравиметрический (весовой) метод лабораторных испытаний

металлических образцов в агрессивной среде и условиях, моделирующих условия

эксплуатации, широко применяется при подборе коррозионностойких конструкционных

материалов для оборудования и при разработке мер защиты от коррозии. Широко и давно

используется этот метод и в промышленном коррозионном контроле.

Образцы металла, из которого изготовлен аппарат или конструкция, размещаются

в наиболее коррозионноопасных местах действующего оборудования. Поверхность

контрольных образцов из проката или трубы должна быть подготовлена так же, как

и поверхность аппарата (коммуникаций), желательно также имитировать реальные

механические нагрузки, напряжения.

В одинаковых условиях испытывают не менее трех аналогичных образцов.

Длительность испытаний определяется предполагаемой скоростью коррозии: чем она

меньше, тем больше время выдержки образцов. Образцы должны быть изолированы друг от

друга и от проволоки, на которой завешиваются, неметаллическим коррозионностойким

материалом (чаще всего фторопластом), а также не должны контактировать с поверхностью

оборудования.

После извлечения контрольных образцов из оборудования определяют изменение их

массы, механических, оптических (блеск, цвет), электрических и других свойств, оценивают

площадь коррозионных повреждений, глубину локальных разрушений (в случае их наличия),

а также склонность металла к межкристаллитной коррозии и коррозионному растрескиванию

под напряжением. Для этого используют лабораторные методы анализа: гравиметрический,

оптический, металлографический, цветной дефектоскопии и другие.

Этот метод используется в тех случаях, когда коррозия носит более или менее

равномерный характер. Существенной погрешностью этого метода является, во-первых, то,

что Гравиметрические данные зависят от методики испытаний, являются усредненными,

очень часто структура и состояние поверхности образцов и контролируемого объекта

различаются. Во-вторых, получение корректных результатов могут лишь обеспечить

длительные (иногда несколько месяцев) испытания. В-третьих, метод трудоемок, не очень

дешев, не отражает связи коррозии с изменениями эксплуатационных параметров, а главное

– не оперативен, в связи, с чем не удовлетворяет возросшим требованиям промышленной

технологии к коррозионному контролю оборудования.

Но все же, несмотря на указанные недостатки, благодаря простоте этот метод, по-

видимому, еще длительное время будет применяться для контроля коррозионного состояния

оборудования.

1.3. МАГНИТОПОРОШКОВЫЙ МЕТОД

Магнитопорошковый контроль — простой, быстрый и чувствительный

неразрушающий метод — применяется для диагностирования ферромагнитных материалов

(железо, углеродистые стали). Участки диагностирования выбираются после визуального

осмотра. Метод основан на создании магнитного поля на поверхности исследуемого

изделия с помощью электромагнита и свойствах магнитных силовых линий претерпевать

искажения в тех местах,

где на поверхности имеются трещины (в т. ч. и на глубине ~1мм),

расположенные перпендикулярно или под углом к магнитному потоку.

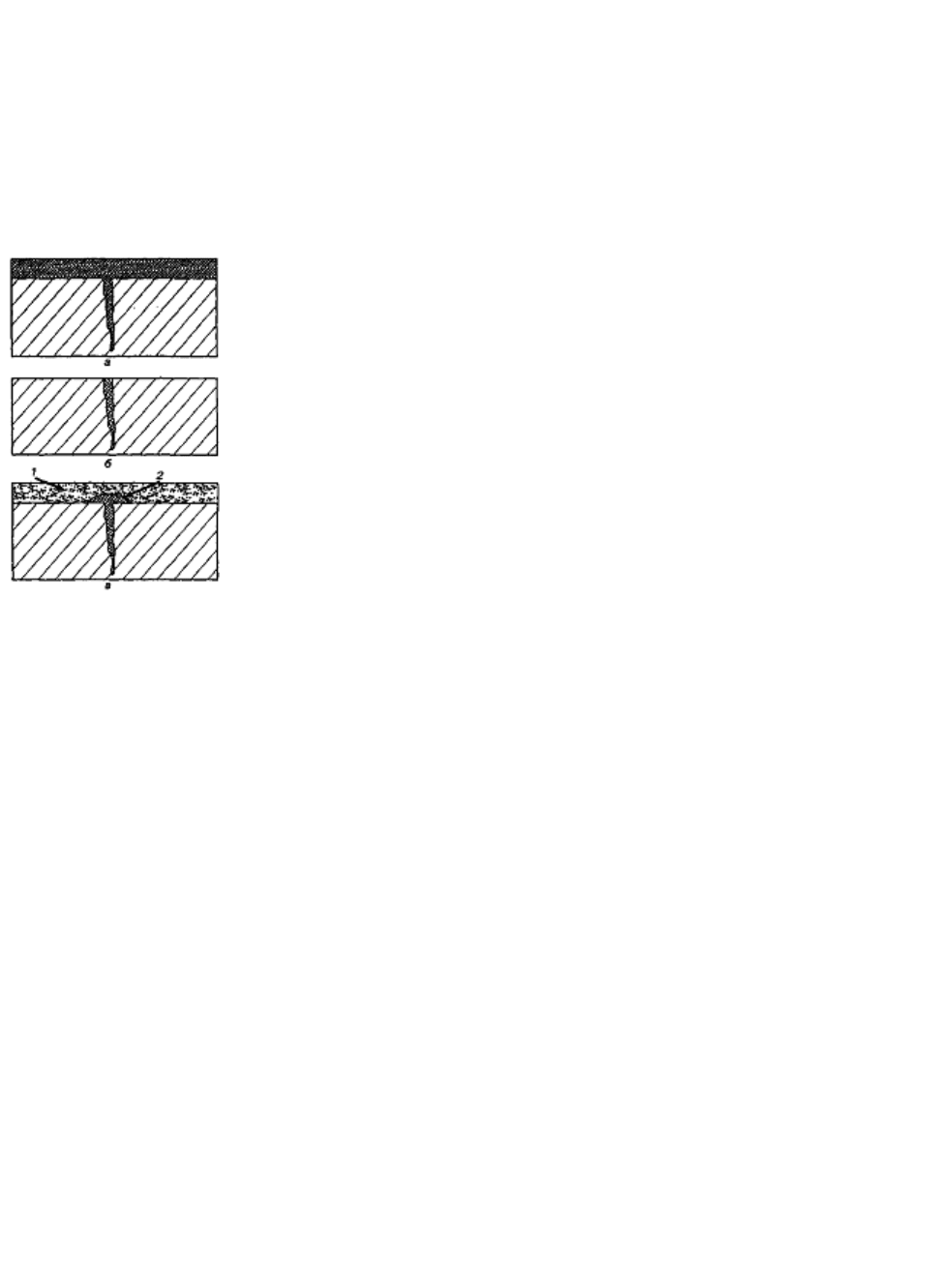

Рис.2. Стадии (а-в) цветной дефектоскопии [10]:

1 - слой проявителя; 2 - индикация трещины

В качестве проявляющей смеси используют магнитные части-

цы (чаще порошок железа, некоторых сталей или оксидов железа),

сухие или смоченные водой, керосином. Они могут быть окраше-

ны, чтобы создавать контраст с исследуемой поверхностью, или

покрыты флуоресцентной краской.

Процедура проведения магнитопорошкового контроля следующая [10]:

• диагностируемую поверхность тщательно очищают;

• мокрые частицы разбрызгивают по исследуемой поверхности,

после чего электромагнитом создают силовое поле;

• сухие частицы насыпают на намагниченную поверхность.

Нанесенный порошок оседает вдоль магнитных силовых линий, а в тех местах, где

они искажены (рис.1) из-за наличия разрывов поверхности, он оседает вдоль дефектов. Для

выявления трещин, параллельных силовым линиям магнитного поля, скобу магнита

следует переставить в положение, перпендикулярное первоначальному [7].

Затем визуально оценивают результаты диагностирования. При использовании сухого

порошка его излишки с поверхности сдувают. Оператор должен обладать

профессиональными навыками визуального осмотра, в случае использования порошка,

покрытого флуоресцентной краской, эти требования снижаются. Определяют размеры,

характер и направленность дефектов, иногда снимают реплику диагностируемой

поверхности (на кальку).

Для магнитопорошковой дефектоскопии оборудования выпускаются промышленные

приборы.

1.4. ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ

Цветную дефектоскопию (метод проникающего красителя) применяют для

определения поверхностных дефектов и локальных коррозионных разрушений, в частности

немагнитных материалов, когда не может быть использован магнитопорошковый метод.

Этот несложный метод, основанный на капиллярном проникновении хорошо смачивающей

красящей жидкости (обычно масляные или водно-спиртовые растворы цветной или

флуоресцентной краски), позволяет обнаружить мельчайшие трещины глубиной до 2 мм,

выходящие на поверхность. Применяется он также и для контроля межкристаллитной

коррозии [11]. При крупнозернистой структуре исследуемого металла межкристаллитная

коррозия проявляется в виде сетки, при очаговой МКК проникающая жидкость образует

пятна. С помощью цветного контроля можно обнаружить и ножевую коррозию. Для

проведения цветной дефектоскопии оборудования сложной конфигурации или имею-

щего большую поверхность требуются операторы с большим опытом [7].

Чувствительность метода цветной дефектоскопии зависит от используемого

проникающего красителя и условий испытаний, в частности, температуры, оптимальный

интервал которой 15— 50 °С. При более низкой температуре увеличивается вязкость рас-

творителя и требуется более длительное время для просачивания краски, при более высокой

— возникают проблемы испарения и воспламенения красящего вещества.

На чувствительность метода влияет и тип краски — флуоресцентная или цветная,

контрастность первой в 50 раз выше. Флуоресцентные красители применяют при

диагностировании оборудования в темном помещении или в ночное время, а также в случае

коррозионного растрескивания металла, при наличии продуктов коррозии или очень тонких

трещин.

Методика проведения цветной дефектоскопии проста [10]. Исследуемую поверхность

следует тщательно очистить, поскольку загрязнения мешают проникновению в дефект

красящего вещества или поглощают его и искажают результаты. Обычно для этого

используют сильный растворитель, длительность очистки около 5 мин. Затем

пульверизатором, кистью или окунанием исследуемых частей изделия наносят на

поверхность проникающий краентель и оставляют его на некоторое время (обычно 10—15

мин в зависимости от типа исследуемого материала и дефектов), чтобы он проник даже в

тончайшие трещины (рис. 2, а). После этого жидкость с поверхности изделия удаляют

(рис, 2, б): чаще смывают водой, а если воды нет или ее нельзя использовать, протирают

поверхность тканью, смоченной растворителем.

Если поверхность шероховата и связано это с наличием сварного шва или

деформациями, какое-то количество красящего вещества остается, но оно очень мало и не

влияет на результаты диагностирования.

Затем на исследуемую поверхность наносят проявитель, который действует как

промокательная бумага (рис. 2, в). Чаще всего в качестве проявляющего покрытия

используют спиртовой раствор каолина.

* Проявитель желательно наносить пульверизатором, поскольку необходимо тонкое

равномерное покрытие. Толстые покрытия маскируют тонкие трещины, а слишком тонкие

— не смогут «промокнуть» краситель из трещины.

После того как проявитель извлечет краску из дефекта и высохнет (обычно 7—30 мин),

проводится визуальный осмотр и составляется карта, отображающая характер и форму

обнаруженных дефектов, их расположение. Если в качестве проявителя использовано

эмульсионное покрытие, к результатам прилагается реплика с дефектами, представляющая

собой затвердевшее эластичное покрытие.

Достоинства метода цветной дефектоскопии — простота, доступность, быстрота

и дешевизна — обусловили его широкое применение для диагностики сварных швов

и трубопроводов из ау-стенитных нержавеющих сталей, а также другого химического

оборудования.

К недостаткам метода относится то, что он применим только для обнаружения

поверхностных дефектов, а исследуемая поверхность должна быть гладкой и тщательно

очищенной.

1.5. ТЕРМОГРАФИЧЕСКИЙ МЕТОД

С помощью термоисточника с инфракрасным излучением диагностируют

дифференциацию температуры поверхности оборудования. Чем выше температура участка,

тем интенсивнее инфракрасное излучение, которое детектор преобразует в электрический

сигнал, а индикаторное устройство регистрирует его и фиксирует «термическое

изображение».

Термографический метод широко используют для установления мест перегрева печей,

дымовых и бойлерных труб, реакторов. Приборы для регистрации инфракрасного

излучения успешно применяются также для оценки коррозии бойлерных труб [6].

Термоисточник размещают на внешней стороне трубки во время остановки бойлера,

а внутри нее циркулирует холодная вода. Горячие участки (из-за более низкой

теплопроводности стенки трубы, на которой присутствуют продукты коррозии) указывают

на более интенсивную коррозию.

Термографический метод совместно с другими методами неразрушающего контроля

(акустическая эмиссия, измерение сопротивления электрической изоляции и вибрации)

применяется также для контроля коррозии, загрязнений трубопроводов

и теплообменного оборудования на нефтеперерабатывающих заводах [14].

1.6. РАДИОГРАФИЯ

Радиографический метод основан на способности рентгеновского (рентгенография)

или гамма-излучения (гаммаграфия) проникать в исследуемый материал

и дифференциально поглощаться в местах несплошностей (дефектов). В результате на

рентгеновской или радиографической пленке фиксируется изображение внутренней

структуры контролируемого объекта.

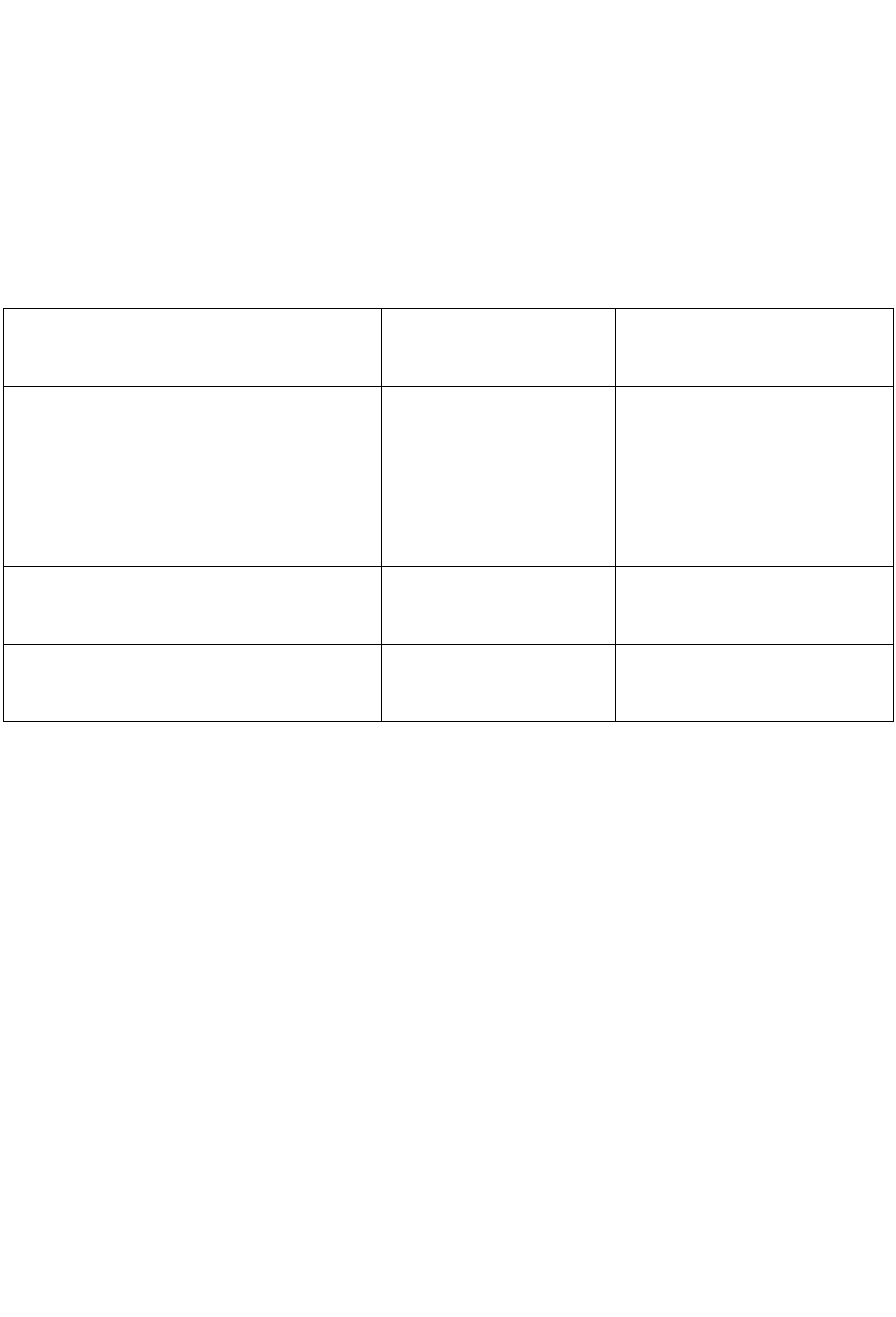

Метод используется для контроля толщины изделий (рис. 3), выявления непроваров

сварных швов и трещин, обнаружения дефектов, в т.ч. определения их размеров

и расположения, а также для контроля коррозии оборудования, особенно локальной

(питтинги, язвы и др.).

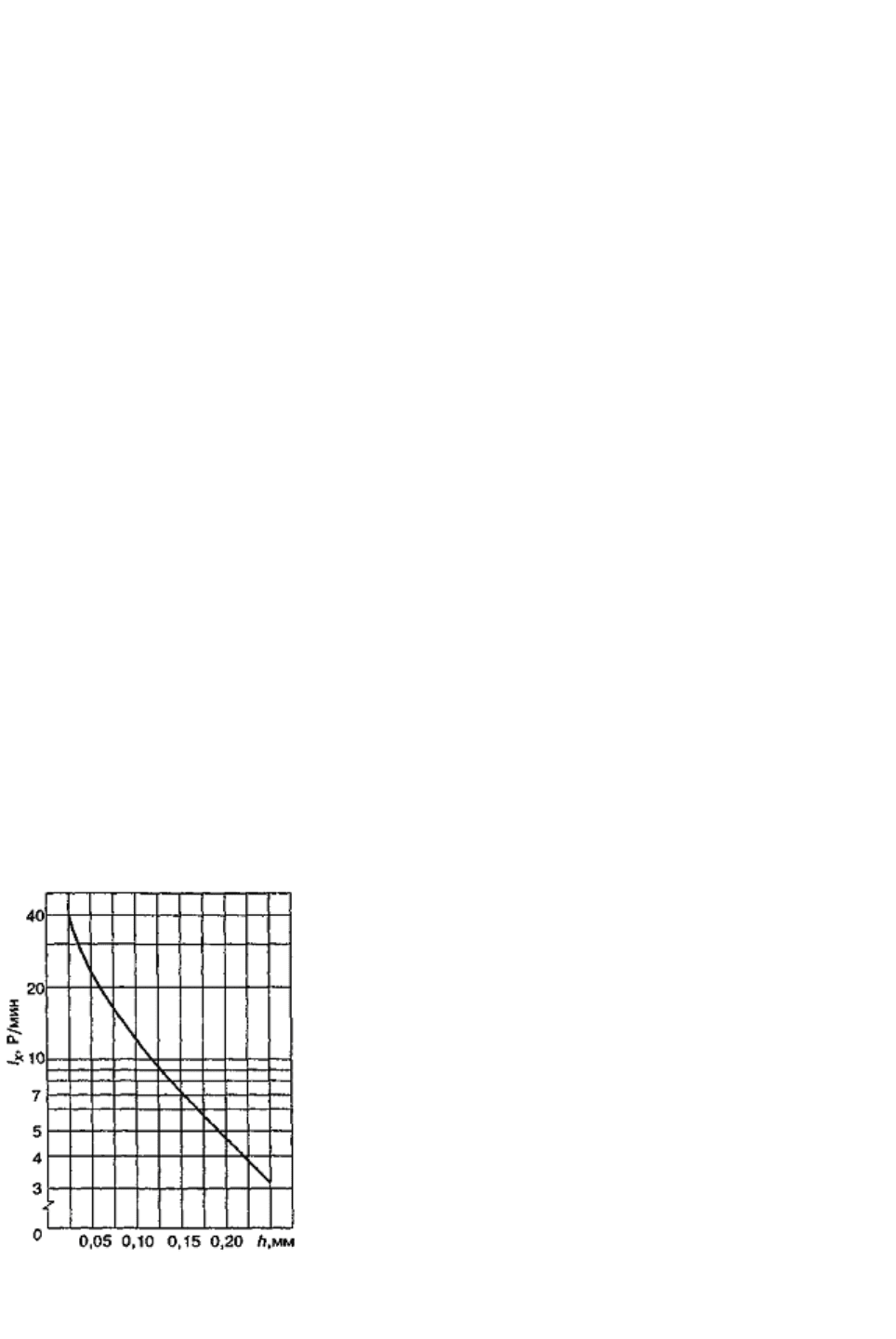

Рис.3 Зависимость интенсивности проникающей радиации I

x

от толщины стенки

аппарата h [15].

Радиография показывает распределение

илиглубину коррозионных поражений. Не выявляются

непровары и трещины, плоскость раскрытия которых не

совпадает с направлением излучения; дефекты,

протяженность которых в направлении просвечивания

меньше удвоенной чувствительности контроля, а также

включения, плотность которых совпадает с плотностью

сварного шва.

Преимущество этого метода в коррозионном

мониторинге состоит в том, что при замерах можно не

удалять защитные покрытия, регистрацию осуществлять

по мере необходимости и на элементах работающего

оборудования. К недостаткам относятся необходимость

доступа к контролируемому оборудованию с двух

сторон, продолжительное время, требующееся для

полной экспозиции, работа с радиоактивными

веществами, высокая стоимость применяющегося для контроля оборудования.

Несмотря на вышеперечисленные ограничения, метод радиографии применяется

в современных системах коррозионного мониторинга. Так, при использовании