Новицкий В.С., Писчик Л.М. Коррозионный контроль технологического оборудования

Подождите немного. Документ загружается.

гаммаграфии и рентгеноскопии в комплексе с УЗ-дефектоскопией получают

профилограммы

сепараторов, насосов, трубопроводов морских нефтедобывающих сооружений [16] во

время их эксплуатации. На основе радиографического метода совместно с ультразвуковыми

измерениями и цветной дефектоскопией фирмами «ATL Dynamic System Ltd» и «ВР

Engineering Ltd» разработана компьютеризированная система коррозионного контроля

«Inspect» [17], которая представляет информацию в графической или печатной форме для

целого участка или отдельных позиций исследуемого объекта.

На выставке UK Corrosion'99 (Великобритания) экспонировалась система

компьютерной радиографии для коррозионного мониторинга с цифровым изображением

Digital Phosphor System (DPS) фирмы Agfa NDT [18]. Детекторы — изображение на

пластинах, которое может демонстрироваться в некоторых случаях как фильм. После

помещения пластин в сканнер и компьютерной обработки с помощью разработанной

программы получают цифровое изображение. Система DPS позволяет очень быстро,

с высокими разрешением и качеством получать информацию о коррозионном состоянии

различных объектов (оборудование в процессе эксплуатации, бетонные и строительные

конструкции, летательные аппараты и т.д.). Испытания в условиях эксплуатации показали,

что использование системы сокращает время проведения коррозионного контроля на 75%.

1.7. МЕТОД ВИХРЕВЫХ ТОКОВ

Метод вихревых токов основан на измерении токов, проходящих в металле вблизи

магнитной катушки. Плотность тока максимальна на поверхности участка металла,

примыкающего к катушке, и быстро снижается по мере увеличения его толщины. Любое

изменение толщины стенки или разрыв в ней (отверстие, язва, трещина) нарушает

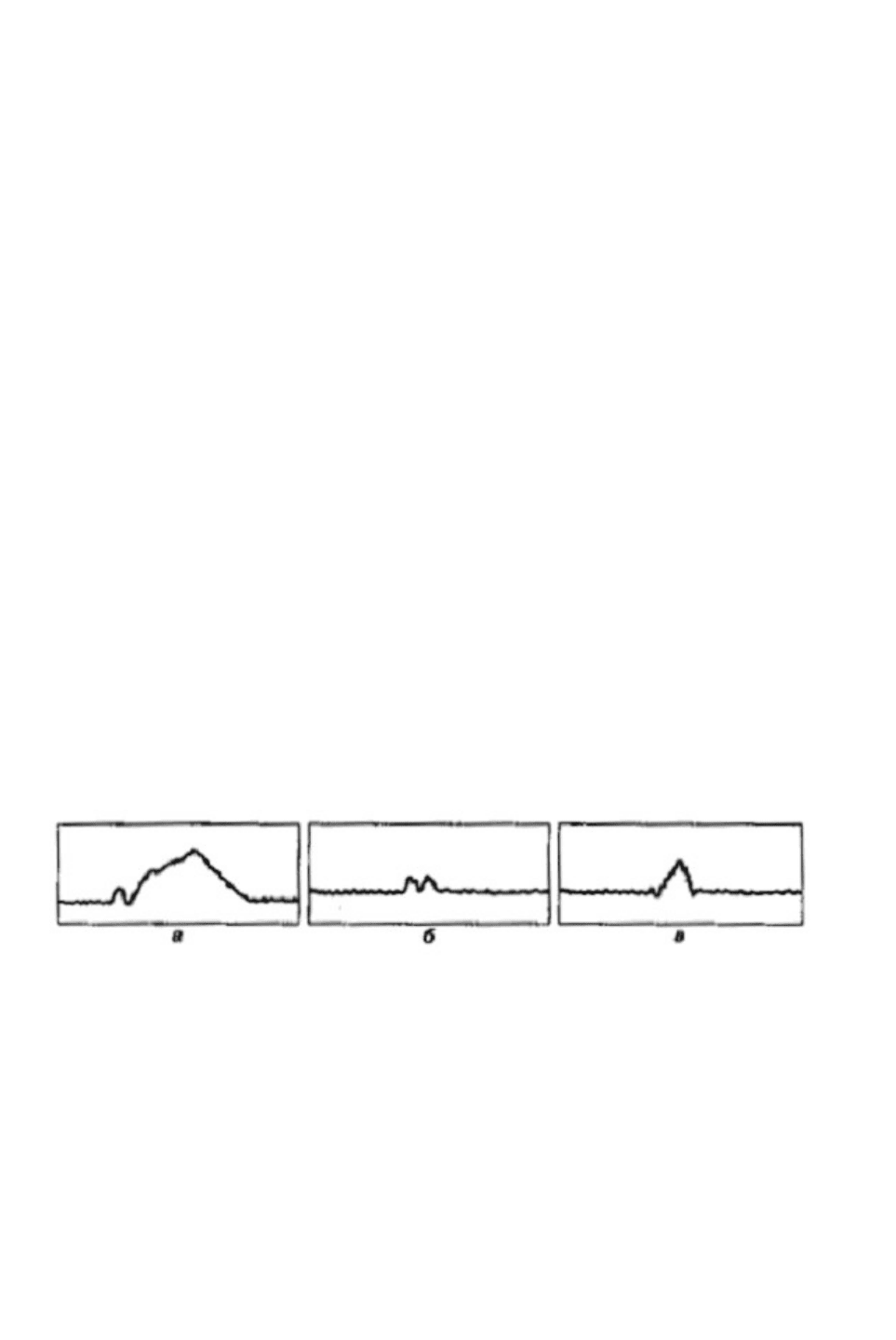

нормальный поток вихревого тока (рис. 4).

Метод широко применяется для обнаружения коррозионных повреждений

конструкций из неферромагнитных материалов (нержавеющие стали, цветные металлы и

их сплавы), а также оценки параметров защитных покрытий. Специальные

приспособления дают возможность измерять толщину трубопроводов, изготовленных и из

ферромагнитных материалов, например, прибор «Met-scan» [19].

Рис.4. Индикация локальной коррозии методом вихревых токов [15]: а – питтинг,

б – повреждение защитного покрытия, в – эрозия.

Метод традиционно используется в трех направлениях:

•дефектоскопия — обнаружение нарушений сплошности материалов (трещины,

питтинги, язвы) и определение их размеров;

•оценка структурных изменений — качества термообработки, наличия интер-

и межкристаллитной коррозии;

•измерение геометрических параметров — изменения толщины листа или стержня

в результате общей коррозии.

Метод измерения вихревых токов обладает рядом преимуществ перед другими

методами неразрушающего контроля. Прежде всего, он не требует непосредственного

контакта между датчиком и контролируемой поверхностью, а также специальной

подготовки поверхности, что позволяет вести контроль изделий через слой лака или

краски. На точность метода не влияет наличие продуктов коррозии на внутренних

недоступных поверхностях изделий, а также заполнение емкостей жидкостью.

Накоплен более чем 30-летний опыт широкого применения вихретоковых

дефектоскопов, толщиномеров и структуроскопов для контроля авиационных

конструкций. Наряду с выпускаемыми серийно изготавливаются усовершенствованные

приборы единично, по заказам предприятий. Такие приборы разработаны в Физико-

механическом институте им. Г.В. Карпенко (Львов) — дефектоскопы и структуроскопы

серии ЛЕОТЕСТ (ВИД, ИЭ-3.01 и «Дельта») [20].

На основе этих разработок создана система контроля уменьшения толщины стенок

труб теплообменников в химической промышленности. В этом случае использованы

внутренние проходные вихретоковые преобразователи для труб с внутренним диаметром

20 и 30 мм из титановых сплавов и аустенитных нержавеющих сталей. Точность

измерения толщины стенок труб — 0,01 мм в диапазоне 0,9—3,6 мм. При создании

прибора использовались цифровые методы формирования зондирующего сигнала

и обработки информации со сменным ПЗУ.

Микропроцессорная система, базирующаяся на методе вихревых токов, успешно

применена для контроля труб теплообменного оборудования высокого давления

в производстве карбамида [21]. Одновременно проводился контроль большого количества

труб из титана и нержавеющих сталей различного диаметра.

Имеется опыт применения метода вихревых токов для измерения глубины локальных

коррозионных повреждений теплообменых труб [22] и определения состояния всей

поверхности стенок больших резервуаров [23, 24]. Анализ концепции и преимуществ оценки

состояния трубопроводов и больших поверхностей цистерн методом вихревых токов [24, 25]

показал, что это один из наиболее оперативных и простых неразрушающих методов для

промышленного применения, в том числе с точки зрения автоматизации контроля. В работе

[24] утверждается, что метод вихревых токов является самым безопасным, экономичным и

особо ценным в случае предупредительного ремонта оборудования.

С помощью метода электромагнитной толщинометрии можно измерять толщину

тонкостенных изделий без покрытия или толщину покрытий на изделиях [11]. Это особенно

важно для химической аппаратуры, футерованной коррозионностойкими нержавеющими ста-

лями или цветными металлами, а также покрытой эмалью, лакокрасочными или пленочными

слоями. Своевременный контроль толщины коррозионностойкого покрытия и замена его

в случае износа позволяют предотвратить разрушение основного конструкционного материала

и продлить срок службы оборудования.

1.8. УЛЬТРАЗВУКОВОЙ МЕТОД

Ультразвуковой метод (УЗ), основанный на отражении пропускаемых через

исследуемый материал звуковых волн высокой частоты от границы раздела двух сред

с резко различающимися физическими свойствами, реализуют толщиномеры и дефекто-

скопы. Достоинство этого метода прежде всего в том, что измерения можно проводить

на оборудовании в процессе его эксплуатации.

Для неразрушающего контроля может применяться теневой, резонансный и эхометод

[9]. Теневой метод основан на сквозном прохождении звука через исследуемый материал,

что требует доступа к обеим его поверхностям.

Стандартное оборудование для ультразвукового контроля использует импульсный

эхометод, при котором улавливается и анализируется отраженный звук высокой частоты.

Преимущество этого метода заключается в возможности его использования при

одностороннем доступе к поверхности исследуемого объекта. Измеряя амплитуду

отраженных импульсов и любые временные изменения, можно оценить размер,

расположение и форму дефектов в исследуемом материале.

Основной элемент ультразвукового прибора — пьезоэлектрический датчик,

преобразующий электрические импульсы в звуковые, которые затем пропускают через

стенку изделия. Отраженную звуковую волну этот же или другой пьезоэлектрический

датчик преобразует в электрический импульс, который усиливается и регистрируется.

Если пьезокристалл датчика работает и на излучение, и на прием, неизбежно

удлинение излучаемого импульса, вызванное увеличением его амплитуды, что снижает

способность датчика принимать сигналы от границы раздела фаз, расположенной близко

к исследуемой поверхности. В этом случае применяют датчики со спаренными

пьезокристаллами, однако при толщине стенки изделия менее 1 мм ультразвуковые

измерения затруднительны.

На работу датчика со спаренными пьезокристаллами влияет также угол наклона

траектории ультразвукового импульса, который определяет фокусное расстояние звукового

луча, т.е. разрешающую способность. Для тонкостенных образцов фокусное расстояние

может достигать 20, а для толстостенных — 50 мм.

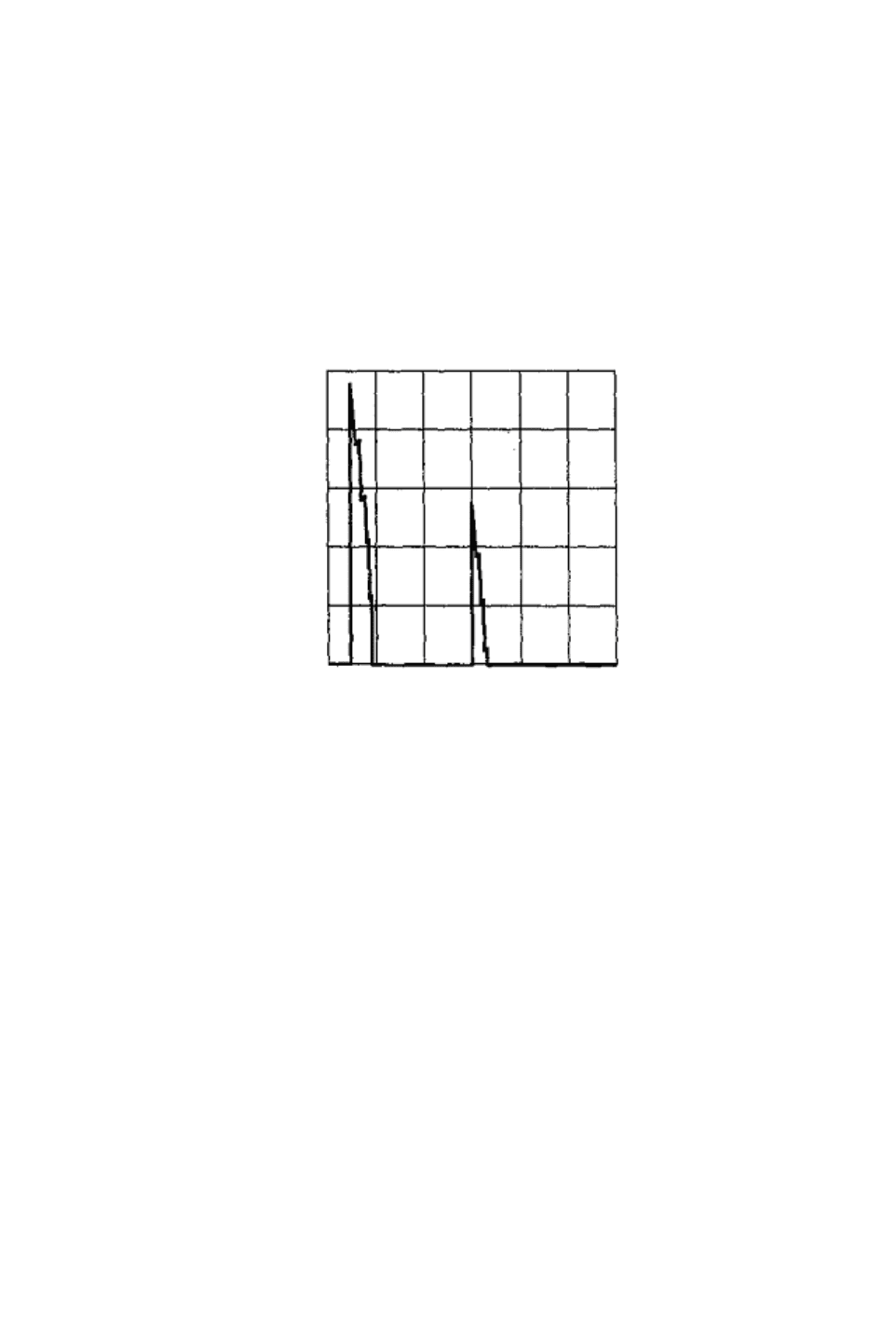

Рис.5. Осциллограмма стыкового соединения в случае коррозионного растрескивания

металла [15]

Второй важный элемент ультразвукового контроля — измерительный прибор.

Индикация данных в УЗ-толщиномерах обычно осуществляется с помощью цифрового

счетчика (толщина стенки), а в дефектоскопах способ представления данных, такой же, как

в катодно-лучевом осциллографе и наиболее часто используемом дисплее типа А-скан

(рис. 5).

Ультразвук излучается короткими импульсами со скоростью, зависящей от

толщины материала. Практика показывает, что для эффективной работы сенсорного

устройства ультразвуковой импульс должен пересечь стенку изделия несколько раз,

прежде чем поступит следующий импульс.

Характеристиками ультразвукового дефектоскопа являются разрешающая

способность и чувствительность. Первая — это способность различать дефекты,

находящиеся близко друг от друга, а вторая — обнаруживать небольшие дефекты или

дефекты на небольшой глубине исследуемого материала.

Разрешающая способность прибора увеличивается при использовании для обработки

поступающих импульсов широкополосного усилителя и ультразвука высокой частоты

(10 МГц). Однако при этом снижается чувствительность измерителя.

На практике в зависимости от условий применения ультразвуковой дефектоскопии

достигается компромисс между разрешающей способностью и чувствительностью

прибора. На гладких тонкостенных поверхностях отличное разрешение и адекватная

чувствительность достигаются при использовании ультразвука частотой 10 МГц

и резонансных узкополосных усилителей. В большинстве случаев используются

широкополосные усилители и звуковые импульсы частотой 5—2,5 МГц в зависимости от

толщины (8—60 мм) изделия. Контроль изделий большой толщины ведут по слоям.

Обнаружить дефекты в сталях толщиной менее 5 мм очень трудно, в этом случае

предпочтительнее метод вихревых токов.

В заводских условиях возникают проблемы хорошего акустического контакта головки

искателя ультразвукового прибора с оборудованием в связи с возможной шероховатостью

поверхности последнего (ржавчина, лакокрасочное покрытие), что искажает результаты

измерений [6]. В таких случаях применяют смазку (технический вазелин, минеральное

масло), чтобы заполнить неровности поверхности, хотя это и снижает точность измерений.

При ультразвуковом контроле труб теплоэнергетического оборудования [26] через

материал трубы пропускают и принимают широкополосный импульс частотой до 2 МГц, что

позволяет избежать жестких требований к чистоте поверхности труб.

При ультразвуковой дефектоскопии недопустима также вибрация контролируемого

объекта, поскольку она может быть источником сигнала.

Метод ультразвуковой дефектоскопии широко применяется для контроля качества

сварных швов (непровары, раковины, поры) и цельного металла (наличие щелей,

расслоение). В зависимости от плотности дефектов, их размеров и расположения с учетом

толщины стенки аппарата определяется возможность дальнейшей его эксплуатации.

Критические соотношения длины дефекта к длине участка — 1:20, а к толщине стенки —

1:5.

При использовании УЗ-дефектоскопов надежность данных контроля зависит не

только от совершенства прибора и методики измерений, но и от квалификации оператора

[27]. Как правило, требуются многочисленные измерения для описания состояния

оборудования.

Существенным недостатком метода являются температурные ограничения, поскольку

при нагреве нарушаются пьезоэлектрические свойства датчика, поэтому дефектоскопы,

в основном, применяются при температуре не выше 50 °С [11]. Однако, благодаря

разработке как способов охлаждения датчика, так и пьезоэлектрических материалов

с высокой теплостойкостью, возможно проведение замеров и при более высоких

температурах, даже при 500 °С [6], но при этом существенно увеличивается погрешность

измерений.

Применение ультразвуковой дефектоскопии для определения коррозионного

состояния промышленного оборудования способствует усовершенствованию систем

контроля. Так, разработана технология построения изображения на основе данных

ультразвукового обследования сварных швов трубопроводов (Lipscan, Seescan, Microplus)

в сочетании с компьютером ШМ [28], которая может быть использована для контроля

труднодоступных узлов оборудования в химической, нефтехимической, металлургической

и других отраслях промышленности. Эта же фирма (Sonomatic) использовала

ультразвуковое устройство и систему синтеза изображения Seescan для обнаружения

дефектов в транспортных емкостях для химических веществ [29]. Оборудование включает, в

частности, телевизионную камеру, которая осуществляет мониторинг положения УЗ-

датчика в процессе инспекции. Результаты преобразуются в прямое графическое

изображение формата дисплея, на котором четко видны расположение и глубина коррозион-

ных и других внутренних дефектов. Инспекция проводится без вскрытия или очистки

емкости, а затраты времени на порядок ниже, чем при традиционном ультразвуковом

исследовании.

При ультразвуковом контроле пятнадцати газопроводов с помощью снаряда-

дефектоскопа «Ультраскан» обнаружено и зафиксировано 14 тысяч дефектов. Для более

точного анализа разработана оригинальная программа по обработке данных с применением

компьютерной системы диагностирования [30]. Программа позволяет исследовать каждый

вид дефектов, оценить взаимное расположение и установить закономерность их

распределения по длине трубопровода. Пользователь базы данных может исследовать

любой параметр по своему усмотрению.

Ультразвуковые толщиномеры также реализуют эхоимпульсный метод — измеряют

время прохождения ультразвукового импульса от рабочей поверхности изделия до

противоположной стороны и обратно. Толщина стенки d пропорциональна измеренному

времени т и скорости прохождения ультразвука с в контролируемом материале [31]:

d = ½ TC. (1)

Отечественные и зарубежные портативные приборы позволяют осуществлять

измерения толщины мета/ша на шероховатых поверхностях с температурой до 500 °С при

минимальной толщине изделия 1—1,5 мм с погрешностью 0,1—0,2 мм. Высокоскоростная

система Lipscan, предназначенная для сбора и индикации данных ультразвукового

исследования [19], может контролировать толщины 100 мкм — 1 см с точностью до 1 мкм.

Прибор Cygnusl для коррозионного контроля технологических емкостей

и трубопроводов фармацевтического завода [32], а также современный прибор Tscan [33]

компании TWI (Великобритания) обеспечивают высокую точность измерения толщины

стенки корродирующего оборудования.

При выборе головки искателя к приборам необходимо учиты вать не только

толщину и температуру исследуемого изделия, но и радиус кривизны и шероховатость

его поверхности, а также скорость распространения звука в материале. Иногда для

замеров в производственных условиях в приборе используются разные головки для

каждого аппарата. Например, использование головок D765, D769 и D772 в УЗ-приборе

26DL [34] позволяет с высокой точностью (± 0,01 мм) измерять толщину стали в пределах

0,5— 200 мм, а пластмасс, стекла, керамики — в пределах 0,3—100 мм.

На основе данных ультразвуковых толщиномеров возможно создание

автоматизированной вычислительной системы, что и было реализовано специалистами

ATL Dynamic System и British Petroleum Engineering [17]. Система "Inspect" предназначена

для сбора и обработки информации по коррозии и контролю за состоянием различных

объектов, ориентирована на персональные компьютеры IBM.

Коррозионный мониторинг с помощью ультразвуковых толщиномеров позволяет

прогнозировать срок безаварийной службы нефтяного оборудования — сепараторов,

насосов, трубопроводов

[16, 35], повышает надежность и безопасность его эксплуатации за счет

своевременного ремонта или замены.

Различное исполнение систем контроля ультразвуковым методом с использованием

электронной техники позволило применить их для локального и дистанционного

коррозионного мониторинга погружных теплообменников, а также теплообменников

и сосудов на отдаленных и опасных участках [36] в нефтяной и газовой промышленности.

В зависимости от коррозионной ситуации и вида оборудования такие системы могут

быстро окупаться. Так, дистанционная система коррозионного мониторинга компании

Righ-trax Systems Ltd окупила себя в течение трех недель работы на заводе Shell Purnis

в Голландии. Она заменила дорогостоящее обследование коррозионноопасного участка

третьей секции на верху градирни, которое раньше проводилось со строительством

прочных лесов и удалением теплоизоляции градирни, что обходилось в 5000 фунтов

стерлингов в неделю.

Контроль осуществляли с помощью пяти датчиков Rightrax Ml, каждый из которых

содержал гибкую полоску пьезоэлектрической пленки, состоящей из 14 отдельных

ультразвуковых сенсоров, т. е. система полностью обеспечивала данные о толщине

стенки в 70 отдаленных точках [36]. Данные датчиков контролируются регистрирующим

устройством, включающим сумматор. Устройство помещено в защитный кожух,

и с помощью кабеля соединено с центральным пунктом управления, находящемся на

значительном расстоянии. Специально разработанный интерфейс позволяет компьютеру,

находящемуся в ЦПУ, дистанционно запрашивать через регистрирующее устройство

данные об изменении толщины стенки. Регистрирующее устройство проверяет каждый

сенсор по очереди, рассчитывает толщину стенки в каждой точке, используя алгоритмы,

загруженные в его вычисляющий процессор, затем пересылает результаты на ЦПУ,

после чего автоматически отключается. Измерения толщины стенки записываются на

диск для дальнейшего анализа, а распечатка производится через каждые 8 часов.

Применение описанной автоматической дистанционной системы ультразвукового

мониторинга не только не требует трудоемких подготовительных работ и присутствия

персонала в опасной зоне, но и обеспечивает точность и воспроизводимость результатов.

Оборудование ультразвукового контроля сравнительно недорого, портативно

и универсально. При учете акустических свойств материала, размеров и поверхностной

обработки контролируемого оборудования ультразвуковой метод коррозионного

мониторинга может быть весьма эффективным.

1.9. МЕТОД КОНТРОЛЬНЫХ ОТВЕРСТИЙ

В некоторых случаях удобно применение метода высверленных небольших отверстий

в специально выбранных точках корпуса аппарата или трубопровода на расчетную

глубину, при которой оставшаяся толщина стенки выдерживает определенное давление

и составляет допуск на коррозию [37]. Когда металл прокорродирует на эту оставшуюся

толщину, в конструкции появится небольшая течь, что укажет на потерю коррозионного

допуска.

Этот метод в прошлом был основным в нефтяной промышленности [6] и служил для

заблаговременного предупреждения о минимально допустимой толщине стенки.

Отверстие закупоривали до остановки оборудования на ремонт.

Для оборудования, контактирующего с легковоспламеняющимися и взрывоопасными

средами, метод контрольных отверстий даже в условиях контролируемой утечки

неприменим.

1.10. АКУСТИЧЕСКАЯ ЭМИССИЯ

Метод акустической эмиссии основан на том, что при деформации металла или его

растрескивании высвобождается энергия, создающая акустическую волну. Акустические

сигналы преобразуются пьезокерамическими датчиками в электрические, затем они

усиливаются и анализируются. Высокая чувствительность этого метода к изменению

внутренних напряжений как в поверхностном, так и в глубинных слоях металла позволяет

использовать его для диагностики прочностного состояния металлических конструкций,

особенно работающих под давлением.

Для сбора сигналов устанавливаются чувствительные элементы на поверхности

металла, а поскольку последний имеет хорошую звукопроводность, датчики могут

располагаться и на значительном удалении от очага коррозии.

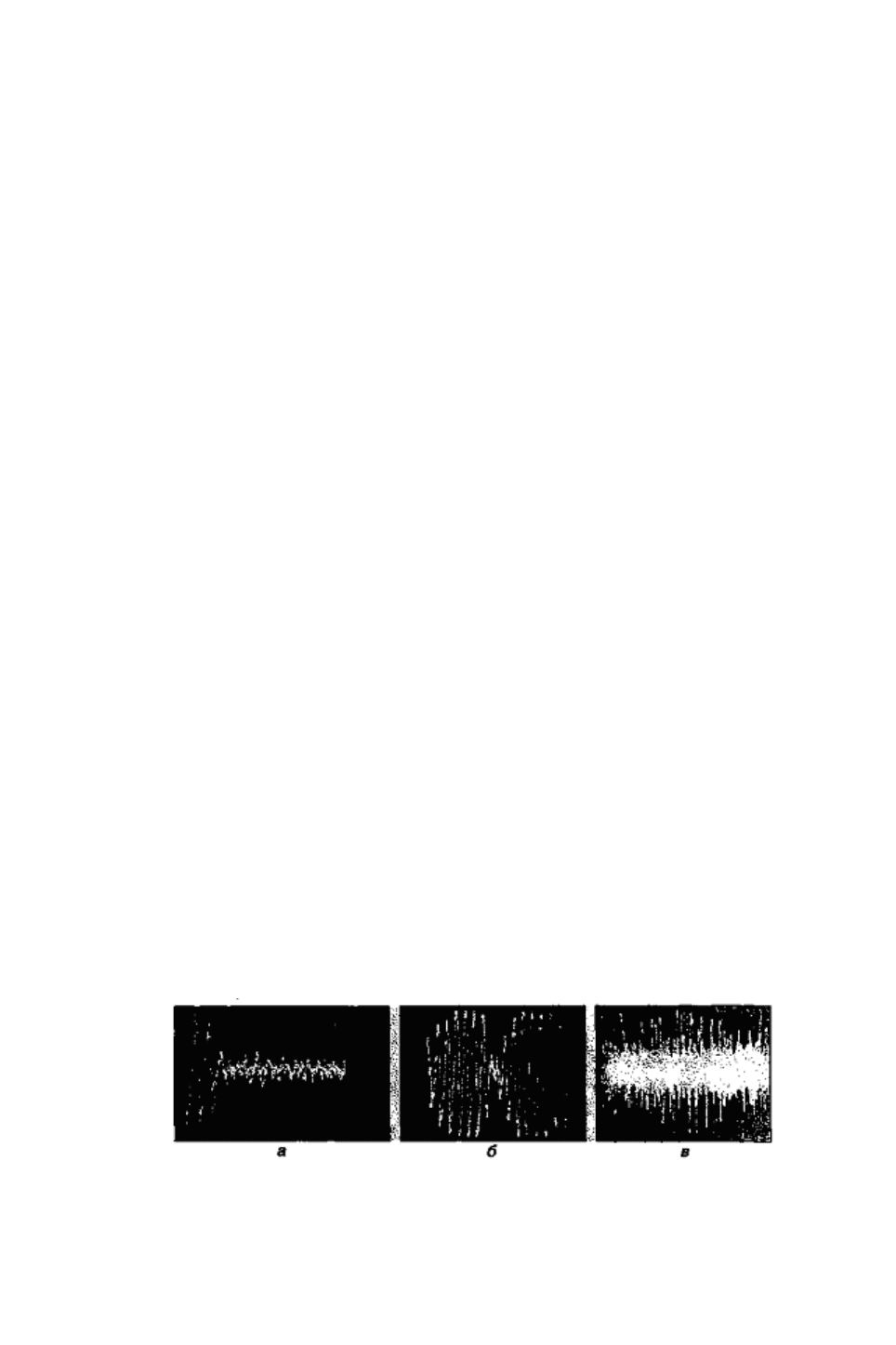

Рис. 6. Импульсы начальной (а) и последующих (б,в) стадий коррозия сплава Д16АТ;

в – “белый шум”, предшествующий разрушению образца [38]

Результаты ранних систематических исследований и методических разработок,

направленных на практическое использование микроакустических явлений,

характеризующих коррозионные процессы [38], показали, что все металлы в состоянии

поставки имитируют сигналы в режиме транс- и межкристаллитного растрескивания,

питтинга и при катодном наводороживании.

На рис.6 приведены импульсы, характерные для зарождения (а), развития (б)

трещин и разрушения (в) образца сплава Д16АТ в 1 н растворе NaCl (pHl). Первые

сигналы появляются через 5—15 мин после погружения образца в раствор, следуют друг

за другом с интервалом в несколько минут и характеризуются частотой ко лебаний 150

кГц и длительностью 4—8 мкс. По мере развития коррозионного процесса частота

колебаний увеличивается, а интервалы следования сигналов сокращаются и перед

разрушением образца они накладываются друг на друга, сливаясь в сплошную шумовую

полосу.

Метод акустической эмиссии позволяет обнаруживать в процессе коррозионного

растрескивания возникновение трещин длиной 200 — 300 и глубиной 100—200 мкм

(иногда и 10 мкм) [39], а также отслеживать момент зарождения и начальный период роста

трещин, выделять с помощью детектора области трещинообразования и в автоматическом

режиме вести запись результатов.

Преимущество рассматриваемого метода состоит в том, что дефекты металла можно

обнаружить в начале их возникновения, т.е. выявлять состояние предразрушения

и предотвращать катастрофические повреждения. Это делает его перспективным для кор-

розионного мониторинга промышленного оборудования.

Метод акустической эмиссии нередко в сочетании с другими неразрушающими

методами (в частности, ультразвуковым) применяется для контроля состояния

магистральных трубопроводов (в газовой, нефтяной промышленности, в теплоэнергетике)

и нефтяных резервуаров без вывода их из эксплуатации [18, 40, 41]. При проведении работ

на натурной конструкции один из основных вопросов — определение мест для установки

датчиков акустической эмиссии. Для правильного выбора проводится предварительное

визуальное обследование и определяются места возможной концентрации напряжений.

Для контроля магистральных трубопроводов разработан акустический измерительный

комплекс, представляющий собой импульсный многоканальный высокочастотный

гидролокатор, с помощью которого обнаруживают дефекты, измеряют их параметры

и координаты, анализируют развитие [40]. Гидроакустическая измерительная система,

размещенная в прочной герметической капсуле, перемещается в трубопроводе потоком

транспортируемой жидкости. Эхосигналы записываются с помощью оптических методов

и затем обрабатываются специализированным вычислительным комплексом.

В последнее десятилетие метод находит применение в практике коррозионного

контроля химической аппаратуры. Так, методом акустической эмиссии в течение 6 месяцев

осуществлен непрерывный контроль коррозии ректификационной колонны [42] с помощью

многоканальной системы с компьютерной обработкой и регистрацией данных.

В результате водородного охрупчивания металла образуются трещины, а после достижения

ими критической длины в 100 мм происходит разрушение материала. Существование

хорошей корреляции между ростом трещин и интесивностью акустических сигналов

позволяет определить появление небольших трещин и предотвратить катастрофические

разрушения аппарата.

С помощью системы акустической эмиссии с инверсионным датчиком не только

оценивают микрокинетику растрескивания низкоуглеродистой стали [43], но и определяют

местонахождение начала образующейся трещины и ее размеры. Система состоит из

перемещаемого датчика, предусилителя, высокоскоростного преобразователя

и персонального компьютера.

Метод применяется на нефтеперерабатывающих заводах при коррозионном контроле

оборудования во время его эксплуатации [14] в сочетании с другими методами (измерение

вибрации, сопротивления электроизоляции, инфракрасного излучения).

Аппаратуру, разработанную на базе метода акустической эмиссии [44], предлагается

использовать не только для определения скорости общей, локальной коррозии

и коррозионно-эрозионного износа оборудования, но и для прогнозирования скорости

коррозии углеродистой стали.

Известно применение метода акустической эмиссии для контроля неметаллических

конструкций. На основе этого метода фирмой Lloyd Instruments разработан прибор для

обследования конструкций в авиа- и автомобильной промышленности из композитов

и упрочненных полимерных материалов [45]. Измеряемые сигналы характеризуют

изменение микроструктуры материала перед разрушением.

Однако необходимость использования дорогостоящей аппаратуры, трудности при

расшифровке результатов, что требует высококвалифицированного обслуживающего

персонала, сдерживают широкое применение метода акустической эмиссии.

1.11. РАДИОМЕТРИЧЕСКИЙ МЕТОД

Радиометрический метод контроля коррозии заключается в предварительном

облучении тонкого поверхностного слоя металла заряженными частицами (нейтронная

активация) и последующем измерении интенсивности γ-излучения, снижение которой

пропорционально поверхностной убыли массы. Высокая чувствительность этого метода

позволяет определить очень малые потери массы за короткий промежуток времени.

Возможность дистанционного контроля коррозионных потерь металла по ходу

технологического процесса, что не требует размещения датчиков внутри оборудования,

невысокие уровни радиоактивности обусловливают пригодность метода для

производственных условий.

В 70-х годах на действующем оборудовании Северодонецкого ПО «Азот» была

проведена промышленная проверка этого метода. В качестве объектов исследования были

выбраны: участок трубопровода из алюминия на линии выхода отбеленной кислоты

в производстве крепкой азотной кислоты; колено из стали СтЗ после гидроэлеватора

системы регенерации катионно-анионных смол отделения деминерализации воды; участок

трубопровода из стали 12Х18Н10Т на линии обвязки колонны концентрирования цеха

адипиновой кислоты [46]. Активацию деталей проводили с помощью циклотрона,

снабженного специальным устройством для контроля достижения заданной активности на

уровне санитарных норм. Площадь меток составляла около 1 см

2

. Интенсивность

γ-квантов измеряли с помощью стандартной радиометрической аппаратуры со

сцинтилляционным детектором. Постоянство геометрии измерений обеспечивалось точной

фиксацией положения детектора на наружной стенке трубопровода. Измеренные скорости

коррозии указанных выше материалов в условиях их эксплуатации примерно

соответствовали результатам, полученным методом взвешивания образцов-свидетелей.

Промышленные испытания метода показали его перспективность для определения

общей коррозии в следующих случаях:

• для получения информации о кратковременных колебаниях скорости коррозии и их

корреляции с изменениями технологических параметров процесса;

• при осуществлении контроля эффективности применяемых ингибиторов;

• при контроле сварных швов и других опасных в коррозионном отношении участков

поверхности оборудования;

• при изучении кинетики коррозии конструкционных материалов в производственных

условиях.

Известная трудность данного метода — необходимость транспортировки

контролируемых деталей для активации, но при достаточной актуальности и важности

задачи экономически это вполне оправдывается. Чтобы упростить задачу, предложено

помещать внутри аппарата или теплообменника образцы-свидетели из исследуемого

материала с радиоактивной меткой и

вести оперативный дистанционный контроль за их коррозией. В этом случае

возможна проверка полученных результатов взвешиванием образцов после извлечения

их из оборудования. Описанный выше метод пригоден практически для всех металлов

и сплавов, однако неприменим для пластических и полимерных материалов, резины.

Новые разработки английского Национального Центра по неразрушающим методам

контроля в 80-х годах [24] способствовали применению метода тонкослойной активации

для измерения коррозионного и абразивного износа химического и машиностроительного

оборудования в процессе эксплуатации.

Метод нейтронной активации образцов конструкционных материалов успешно

применен для непрерывного коррозионного мониторинга оборудования отделения синтеза

производства мочевины, работающего под давлением 15 МПа [47]. Оборудование

выполнено из молибденистых сталей, температура технологических потоков карбамида

около 180° С. Достаточная коррозионная стойкость оборудования обеспечивается добавкой

кислорода в газообразный сырьевой поток СО

2

, что способствует поддержанию

потенциала коррозии стали в области пассивного состояния (скорость коррозии не

превышает 0,05—0,10 мм/год). Снижение значения потенциала коррозии, например, из-за

недостаточной концентрации кислорода в среде, обусловливает его смещение в область

активного растворения и скорость коррозии сталей увеличивается в этот момент до 10—30

мм/год, что может привести к катастрофическому разрушению оборудования.

Для обеспечения надежности и безопасности эксплуатации использован метод

радиоактивного мониторинга образцов сталей, помещенных в технологическую среду.

Основная задача мониторинга состояла в индикации резкого увеличения скорости

коррозии в результате нарушения пассивности, а также в измерении скорости коррозии

в пассивном состоянии как функции технологических условий. В соответствии

с поставленными задачами и установленным периодом мониторинга (4 года) выбран метод

активации образцов — нейтронная активация

59

Со (как и в работе [46]), который содержится

в виде примеси в исследуемой стали. Полученный радионуклид

60

Со имеет период

полураспада 5,27 лет и испускает два вида γ-лучей с уровнями энергии 1173 и 1330 кэВ.

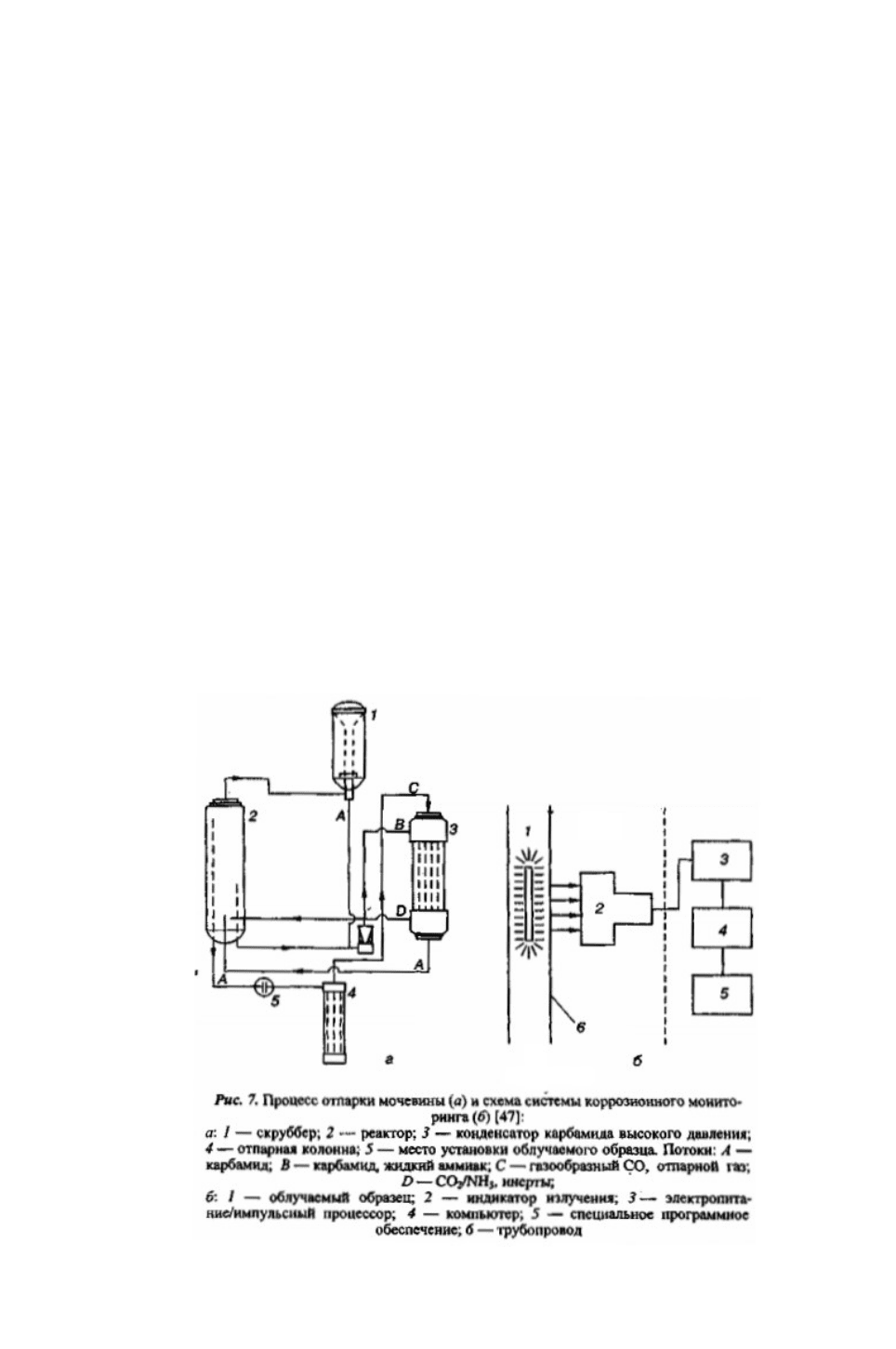

Для любой системы мониторинга очень важен правильный выбор места установки.

В данном случае система была установлена на линии, идущей от реактора до отпарной

колонны (рис.7), а облученный нейтронами образец стали (химический состав, микро-

структура и другие показатели которой идентичны материалу оборудования) был

установлен в трубопровод.

Эксплуатация радиометрической системы коррозионного мониторинга в течение более

2,5 лет позволила не только измерить низкие скорости коррозии пассивной стали (0,05—0,20

мм/год) и обнаружить резкое ее увеличение до 10—30 мм/год в течение двух часов, но

и изучить кинетику растворения стали в пассивном состоянии. Уменьшение толщины образца

после испытаний соответствовало убыли его массы, определенной радиометрическим

методом. Применение коррозионного мониторинга позволило увеличить межремонтный срок

службы оборудования отделения синтеза производства мочевины, не снижая безопасности его

работы.

Промышленное использование метода тонкослойной активации оправдывает себя,

если применяется для контроля коррозионного состояния аппаратов, работающих

в жестких условиях и агрессивных средах [48, 49].

Такой мониторинг осуществлен посредством облучения деталей котла непрерывной

варки целлюлозы в зоне экстракции (рН 12—14, 170 °С, 700 кПа) и размещения

облученных образцов в различных местах установки. После семи лет эксплуатации системы

радиометрического контроля отмечено хорошее согласование данных, полученных

в процессе эксплуатации, и результатов ультразвукового контроля толщины стенок

оборудования, проводившегося при ежегодных остановках котла.

В последние годы радиоизотопные системы получили широкое применение в Японии

[50] для контроля толщины листов металла, положения слябов в прокатном производстве

и для других целей.

Опыт применения радиометрического метода коррозионного контроля

в производственных условиях, несмотря на некоторые ограничения (уровень активности

источника и радиоактивное загрязнение продукта не должны превышать определенных

границ), а также высокие требования к квалификации обслуживающего персонала

подтверждает его перспективность и надежность.

1.12. МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ

Метод электрического сопротивления (ЭС, резистометрический) основан на

измерении электрического сопротивления образцов с малым поперечным сечением,

помещенных в агрессивную среду. Образцы могут быть проволочными, в виде тонкой

полоски или трубки. При уменьшении толщины (поперечного сечения) образца

в результате коррозии сопротивление его повышается в соответствии с зависимостью

R = pL/A (2)

где R — сопротивление, Ом; р — удельное сопротивление, Ом-см; L — длина, см;

А — площадь поперечного сечения образца, см

2

.

Изменение сопротивления датчика уравновешивается мостом электрического тока,

в итоге возникает сигнал, пропорциональный величине коррозионных потерь. Скорость

коррозии оценивают в мм/год.

Резистометрический метод применяется для периодических или непрерывных

измерений скорости общей коррозии исследуемого материала в газообразных фазах

и неэлектропроводных жидкостях. Метод дает усредненное значение скорости коррозии

и его можно назвать автоматизированным методом весового анализа [15]. Один из его

недостатков — невозможность измерения мгновенной скорости коррозии, хотя помимо

усредненных значений скорости коррозии за определенный промежуток времени

(несколько дней или недель), метод обеспечивает информацию о тенденции коррозии.

Нельзя также определить характер измеряемой коррозии, но если резкое увеличение ее

скорости не связано с изменениями технологических параметров, то можно предположить

наличие питтинга или другого локального очага разрушения [6]. В любом случае для