Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ДДМА

ДГМА

DSEA

DSMA

ВЕСТНИК

онбасской

ашиностроительной

осударственной

кадемии

№

1( E)41( E)4

2009

1952

КРАМАТОРСК

ISSN 1995-4794

Научный

Научный Вестник

Донбасской государственной

машиностроительной академии

Сборник научных трудов

2009 — № 1 (4Е)

Основатель: Донбасская государственная

машиностроительная академия

Отрасли науки: технические науки,

экономические науки

ISSN: 1995-4794 (online)

Главный редактор: Алиев Играмотдин

Серажутдинович, доктор технических наук

Заместитель главного редактора: Клименко

Галина Петровна, доктор технических наук

Ответственный секретарь технической серии:

Доброносов Ю. К., кандидат технических наук

Ответственный секретарь экономической

серии: Макаркина А. В., кандидат экономических наук

Члени редколлегии: Авдеенко А. П., канд. хим. наук; Булеев И. П., д-р экон. наук;

Витлинский В. В., д-р экон. наук; Гедрович А. И., д-р техн. наук; Еськов А. Л., д-р техн. наук;

Заблоцкий В. К., д-р техн. наук; Зори А. А., д-р техн. наук; Каргин А. А., д-р техн. наук;

Кассов В. Д., д-р техн. наук; Ковалевский С. В., д-р техн. наук; Ковалев В. Д., д-р техн. наук;

Ковалев В. Н., д-р экон. наук; Клименюк Н. Н., д-р экон. наук; Кравчук Л. В., д-р техн. наук;

Лаптев А. М., д-р техн. наук; Макаренко Н. А., д-р техн. наук; Миленин А. А., д-р техн. наук

(Польша); Мироненко Е. В., д-р техн. наук; Носко П. Л., д-р техн. наук; Панков В. А., д-р

экон. наук; Роганов Л. Л., д-р техн. наук; Сатонин А. В., д-р техн. наук; Соколов Л. Н., д-р

техн. наук; Скударь Г. М., д-р экон. наук; Тарасов А. Ф., д-р техн. наук; Федоринов В. А.,

канд. техн. наук; Хричиков В. Е., д-р техн. наук; Яковлев С. С., д-р техн. наук (Россия)

Рейтинг издания: индекс интегрированности в системе научных коммуникаций – 4 (об Индексе)

Адрес редакции: Донбасская государственная машиностроительная академия

ул. Шкадинова, 72, Краматорск, 84313, Донецкая обл., Украина

Тел.: (380-626) 41-69-42, факс: (380-626) 41-63-15

E-mail: nis@dgma.donetsk.ua, herald@dgma.donetsk.ua

Сайт: www.dgma.donetsk.ua

Режим доступа к журналу: http://www.nbuv.gov.ua/e-journals/VDDMA/index.htm

Положение про Вестник ДГМА

Требования к статьям

© Донбасская государственная машиностроительная академия

Национальная библиотека Украины имени В. И. Вернадского, Киев

www.nbuv.gov.ua

Один из корпусов Донбасской государственной

машиностроительной академии

Науковий Вісник

Донбаської державної машинобудівної

академії

Збірник наукових праць

2009 — № 1 (4Е)

Засновник: Донбаська державна

машинобудівна академія

Галузі науки: технічні науки, економічні

науки

ISSN: 1995-4794 (online)

Головний редактор: Алієв Іграмотдін

Сєражутдінович, доктор технічних наук

Заступник головного редактора: Кліменко

Галина Петрівна, доктор технічних наук

Відповідальний секретар технічної серії:

Доброносов Ю. К., кандидат технічних наук

Відповідальний секретар економічної серії:

Макаркіна Г. В., кандидат економічних наук

Члени редколегії: Авдеєнко А. П., канд. хім. наук; Булєєв І. П., д-р екон. наук;

Вітлінський В. В., д-р екон. наук; Гедрович А. І., д-р техн. наук; Єськов О. Л., д-р техн. наук;

Заблоцький В. К., д-р техн. наук; Зорі А. А., д-р техн. наук; Каргін А. А., д-р техн. наук;

Кассов В. Д., д-р техн. наук; Ковалевський С. В., д-р техн. наук; Ковальов В. Д., д-р техн.

наук; Ковальов В. Н., д-р екон. наук; Клименюк М. М., д-р екон. наук; Кравчук Л. В., д-р

техн. наук; Лаптєв О. М., д-р техн. наук; Макаренко Н. О., д-р техн. наук; Мілєнін А. А., д-р

техн. наук (Польща); Мироненко Є. В., д-р техн. наук; Носко П. Л., д-р техн. наук;

Панков В. А., д-р екон. наук; Роганов Л. Л., д-р техн. наук; Сатонін О. В., д-р техн. наук;

Соколов Л. М., д-р техн. наук; Скудар Г. М., д-р екон. наук; Тарасов О. Ф., д-р техн. наук;

Федорінов В. А., канд. техн. наук; Хричіков В. Є., д-р техн. наук; Яковлєв С. С., д-р техн.

наук (Росія)

Рейтинг видання: індекс інтегрованості в систему наукових комунікацій — 4 (про Індекс)

Адреса редакції: Донбаська державна машинобудівна академія

вул. Шкадінова, 72, Краматорськ, 84313, Донецька обл., Україна

Тел.: (380-626) 41-69-42, факс: (380-626) 41-63-15

E-mail: nis@dgma.donetsk.ua, herald@dgma.donetsk.ua

Сайт: www.dgma.donetsk.ua

Режим доступу до журналу: www.nbuv.gov.ua/e-journals/VDDMA/index.htm

Положення про Вісник ДДМА

Вимоги до статей

© Донбаська державна машинобудівна академія

Національна бібліотека України імені В. І. Вернадського, Київ

www.nbuv.gov.ua

Один із корпусів Донбаської

державної машинобудівної академії

Научный Вестник

Донбасской государственной машиностроительной академии

Науковий Вісник

Донбаської державної машинобудівної академії

№ 1 (4E), 2009

Сборник содержит статьи по различным направлениям технических и экономических

наук, подготовленные профессорско-преподавательским составом, научными сотрудниками,

аспирантами, соискателями, специалистами.

Статьи прорецензированы членами редакционной коллегии по отраслям

«Технические науки» и «Экономические науки».

Рекомендовано к выпуску ученым советом Донбасской государственной

машиностроительной академии (протокол № 4 от 29.12.2009 г.).

Материалы номера предоставлены на языке оригинала.

ISSN 1995-4794 (online).

Ответственный за выпуск: Алиев И. С.

Ответственный секретарь выпуска: Макаркина А. В.

Техническое редактирование, корректура, разработка оригинал-макета:

Ольховская О. Л., Катюха Е. Л.

Адрес редакции: Донбасская государственная машиностроительная академия,

ул. Шкадинова, 72, Краматорск, 84313, Донецкая обл., Украина.

Тел.: (0626) 41-69-42, 41-67-88, факс: (0626) 41-63-15.

E-mail: nis@dgma.donetsk.ua, herald@dgma.donetsk.ua

Официальный сайт ДГМА: www.dgma.donetsk.ua

Требования к статьям

Редакционная коллегия

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

СОДЕРЖАНИЕ / ЗМІСТ / CONTENTS

ТЕХНИЧЕСКИЕ НАУКИ

Алиев И. С., Чучин О. В., Бондарева Е. Н. Сопоставление силового режима

изготовления изделия типа стакан в различных процессах холодного выдавливания

2

Алиева Л. И., Абхари П., Жбанков Я. Г. Прогнозирование незаполнения полости

штампа в процессе радиального выдавливания

8

Баранова И. В., Петривна Е. А. Разработка автоматизированного рабочего места

проектировщика агрегатов со змеевиковыми системами

14

Безверхий А. І., Бабенко В. В. Моделювання та дослідження поведінки

інтелектуального агента в мультиагентному середовищі

20

Бондарев С. В. Моделирование структурного строения электродного покрытия

и расчет оптимального времени аппретирования

27

Владимиров Э. А. Моделирование в среде АutoСad нарезания зубчатых колес на

зубообрабатывающих станках

32

Гавриш П. А., Трембач И. А. Повышение износостойкости наплавки порошковой

проволокой

37

Гущин А. М., Гребенников А. А. Оценка долговечности корпусов редукторов

технологических и транспортных машин

42

Дерид С. В., Котенко Ю. В., Бесарабец Ю. И. Использование современной системы

ЧПУ для модернизации токарно-винторезного станка

48

Дзюба В. Л., Кляхина Н. А., Васецкая Л. А.

Свойства покрытий нитрида хрома,

полученных методом ионной имплантации

53

Жукова Н. В., Литвинов В. И., Литвинова Т. С., Шепель В. М. Винтовая

планетарная трехвалковая консольная клеть для прокатки круглых сплошных или

полых заготовок с большой степенью деформации

58

Зуева Л. М., Черномаз В. Н. Обоснование модели расчета производительности

технологической системы по обработке

прокатных валков

63

Кабацкий В. И., Кабацкий А. В., Трембач Б. А., Трембач И. А. Электроды

с фтористо-кальциевым покрытием для сварки закаливающихся сталей

69

Капуста Л. В., Литвиненко А. М. Компьютерная система контроля перемещения

горячих слитков для четырехручьевой машины непрерывного литья заготовок

75

Кассов В. Д., Малыгина С. В. Многокритериальная оптимизация состава

износостойкого сплава для наплавки насосов для гидротранспортировки шлака

80

Квашнин В. О., Мусиенко Ю. Н. Построение системы подчиненного регулирования

асинхронного двигателя на основе математической модели

86

Ковалевская Е. С., Рогоза Ю. В. Современные системы автоматизированного

проектирования в технологии машиностроения

91

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

Kovalevskij S. V., Zavgorodnyaja E. A. Protecting of surfaces with the use of

self-propagatinghigh-temperature synthesis

96

Колот А. В., Колот Л. П., Медведев В. С. Роль поверхностного пластического

деформирования в компенсации погрешностей формы

101

Косенко А. Г., Данильченко Е. С. Установка для электроискрового легирования

сложнопрофильных поверхностей

106

Красильников С. Г., Шаповалов К. П., Окунев Ю. В., Пантелеймонов В. А.,

Голякевич А. А., Орлов Л. Н. Производство на ЗАО «НКМЗ» наплавленных

изделий с применением порошковых проволок

111

Кухарь В. В., Балалаева Е. Ю. Математическое моделирование и автоматизация

расчетов универсальных поворотных компенсаторов погрешностей системы

«пресс-штамп»

117

Литвинов А. П. Решение проблем сварки плавлением конструкций из титановых

полуфабрикатов

123

Лютакова Е. М. Проектирование пользовательского интерфейса на основе

семантической модели предметной области

129

Панкратов А. И., Побочий В. Г. Потери энергии в частотном электроприводе

с векторным управлением и фаззи-нейро коррекции

135

Панкратов А. И., Шишкин А. В., Афанасьева А. В. Математическая модель

электромеханических колебаний в дуговой сталеплавильной печи

140

Роганов Л. Л., Роганов М. Л., Рудченко А. С. Направления совершенствования

паровоздушных молотов

145

Савицкий В. В., Вольвач А. Е. Исследование энергосиловых параметров сдвоенных

кромкообрезных ножниц в среде COSMOSWorks

150

Садовой А. В., Яшина К. В. Исследование электрических процессов в дуговых

электросталеплавильных печах

156

Тришина С. Н. Диагностирование технического состояния электрической машины 164

Тулупов В. І. Застосування інтегральної температурно-часової характеристики для

визначення технологічних режимів при електроімпульсному зміцнювальному точінні

171

Шаблій О. М., Пулька Ч. В., Базар М. С., Король О. І. Енергозберігаючі нагрівальні

системи для індукційного наплавлення тонких сталевих дисків

176

Шеремет О. І. Використання розкладання Хевісайда для синтезу регуляторів систем

автоматичного керування

189

ЭКОНОМИЧЕСКИЕ НАУКИ

Абернихина И. Г. Бухгалтерский и управленческий учет как инструменты

информационного обеспечения финансового менеджмента в контексте принятия

управленческих решений

194

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

Балабенко О. В. Удосконалення нормативно-правового механізму оподаткування

суб’єктів малого бізнесу в проекті податкового кодексу України

200

Вишневский Д. С. Механизм формирования бизнес-ассоциаций 207

Гаршина О. К. Дуализм экономического менталитета украинских домашних хозяйств

в трансформационной экономике

213

Добыкина Е. К., Демский Д. А. Роль неотехнологических теорий в развитии

международной торговли

220

Дорошенко І. В. Кредитування в іноземній валюті як фактор нестабільності

банківської системи

225

Жукевич С. М., Кудлаєва Н. В. Діагностика фінансового стану в системі управління

підприємством

234

Каліченко О. П. Діалектика криз як парадигма державного регулювання процесу

накопичення інтелектуального капіталу

241

Ковалева Т. А. Концепция управления производственными услугами

на промышленном предприятии

247

Кравченко В. В. Трансформация внутреннего экономического механизма –

объективная необходимость эффективной деятельности предприятия в рыночных

условиях хозяйствования

254

Левчинський Д. Л. Аналіз теоретичних досліджень в області планування і організації

інвестиційних проектів

259

Лепа Р. М., Прокопенко Р. В. Підтримка прийняття рішень при супроводі

бюджетного процесу

265

Михайличенко Н. М., Смирнов Є. С. Дослідження відмінності та взаємозв’язку

понять «контролінг» та «управлінський облік»

270

Нусінов В. Я., Молодецька О. М. Методологічні аспекти оцінки корпоративної

безпеки акціонерних товариств

276

Покинтелиця В. М. Зарубіжний досвід адміністрування податків 281

Турлакова С. С., Андриенко И. А. Формализация элементов механизма координации

управленческих процессов на предприятии в рамках иерархическо-рефлексивного

похода

288

Цопа Н. В. Оценка динамики внешней среды предприятия крупного машиностроения 295

Чечель О. М. Економічна безпека у контексті державної економічної політики

України

300

Шевченко Н. Ю., Чорномаз В. М. Моделювання ризиків інвестиційної стратегії

розвитку промислового підприємства

309

АННОТАЦИИ

314

АНОТАЦІЇ

315

ABSTRACTS

316

.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

2

СОПОСТАВЛЕНИЕ СИЛОВОГО РЕЖИМА ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА

СТАКАН В РАЗЛИЧНЫХ ПРОЦЕССАХ ХОЛОДНОГО ВЫДАВЛИВАНИЯ

Алиев И. С., Чучин О. В., Бондарева Е. Н.

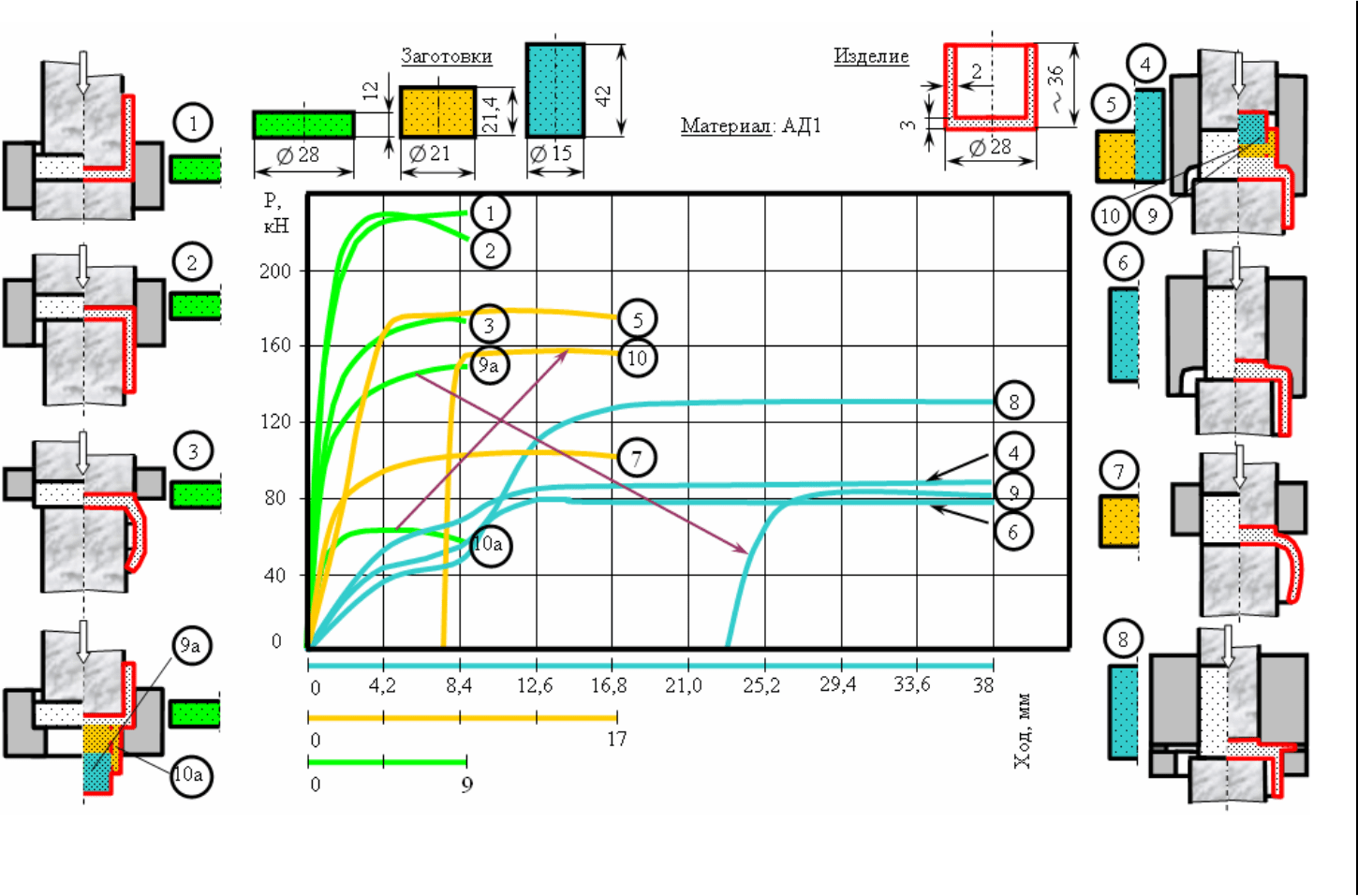

Проведены экспериментальные исследования с целью сопоставления усилия деформи-

рования при изготовлении полых изделий типа стакан из алюминиевого сплава АД31 в про-

цессах продольного и комбинированного выдавливания с раздачей. Установлено, что при

радиально-прямом выдавливании с раздачей усилие деформирования может быть снижено

в несколько раз по сравнению с обратным выдавливанием. Увеличение площади поперечно-

го сечения заготовки в два раза приводит к увеличению усилия деформирования для схемы

радиально-прямого выдавливания также в два раза. При изготовлении полых деталей снача-

ла в процессе комбинированного обратно-прямого выдавливания, а затем в процессе ради-

ально-прямого выдавливания усилие деформирования снижается на каждом из этапов по

сравнению с обратным выдавливанием.

Проведено експериментальні дослідження з метою зіставлення зусилля деформування

при виготовленні порожнистих виробів типу стакан із алюмінієвого сплаву АД31 у процесах

поздовжнього й комбінованого видавлювання з роздачею. Встановлено, що при радіально-

прямому видавлюванні з роздачею зусилля деформування може бути знижене в кілька разів

у порівнянні зі зворотним видавлюванням. Збільшення площі поперечного перерізу заготов-

ки у два рази приводить до збільшення зусилля деформування для схеми радіально-прямого

видавлювання також у два рази. При виготовленні порожнистих деталей спочатку в процесі

комбінованого зворотньо-прямого видавлювання, а потім у процесі радіально-прямого вида-

влювання зусилля деформування знижується на кожному з етапів у порівнянні зі зворотним

видавлюванням.

Experimental researches for the purpose of comparison of deformation force at manufacture

of hollow product of a glass type from aluminum alloy АД31 in processes of the direct and com-

bined extrusion with distribution are spent. It is established, that at radially-direct extrusion with

distribution the deformation force can be lowered several times in comparison with return extrusion.

The increase in the area of a cross-section of preform twice leads to increase in deformation force

for the circuit of is radially-direct extrusion also twice. At manufacture of hollow details at first in

the course of the combined inverse-direct extrusion, and then in the course of radially-direct extru-

sion the deformation force is decreases on each of stages in comparison with return extrusion.

Алиев И. С. д-р техн. наук, проф., зав. кафедрой ОМД ДГМА

aliev@dgma.donetsk.ua

Чучин О. В. канд. техн. наук, ст. преп. кафедры ОМД ДГМА

omd@dgma.donetsk.ua

Бондарева Е. Н. аспирант кафедры ОМД ДГМА

ДГМА – Донбасская государственная машиностроительная академия

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

3

УДК 621.777

Алиев И. С., Чучин О. В., Бондарева Е. Н.

СОПОСТАВЛЕНИЕ СИЛОВОГО РЕЖИМА ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ

ТИПА СТАКАН В РАЗЛИЧНЫХ ПРОЦЕССАХ ХОЛОДНОГО

ВЫДАВЛИВАНИЯ

Ранее проведенные теоретические исследования изготовления полых деталей типа

стакан в процессах обратного и радиально-прямого выдавливания, а также сопоставление ре-

зультатов этих исследований, позволили сказать о возможном существенном снижении си-

ловых параметров (до нескольких раз) в случае реализации на практике схемы радиально-

прямого выдавливания [1–3]. Было установлено, что наибольшее влияние на величину дав-

ления деформирования оказывают относительные радиус полости, толщины дна и стенки

стакана (геометрические параметры отнесены к радиусу заготовки), коэффициент трения.

Причём, уменьшение радиуса заготовки для радиально-прямого выдавливания однозначно

приводило к уменьшению усилия деформирования по причине уменьшения площади кон-

такта активного деформирующего инструмента с заготовкой. Однако экспериментальное

подтверждение результатов данных теоретических исследований в технической литературе

отсутствует.

Целью статьи является представление результатов экспериментальных исследований

по сопоставлению усилия деформирования при изготовлении полых изделий типа стакан

в процессах продольного и комбинированного выдавливания с раздачей.

Для экспериментов применялись цилиндрические мерные заготовки высотой от 12 до

45 мм с диаметрами 15,0 мм, 21,0 мм и 28,0 мм, полученные из сортового проката алюми-

ниевого сплава АД31. Высота заготовок подбиралась из расчёта равенства их объёмов. Перед

выдавливанием все образцы подвергались отжигу в течение 30–40 минут в печи, нагретой до

температуры 400 °С. В качестве смазки был использован животный жир. Для исследования

макроструктуры полученные в процессе выдавливания полые детали разрезались вдоль оси,

и после предварительной подготовки меридиональные поверхности половинок деталей про-

травливались в 5 % растворе NaOH

при температуре 70 °С. В опытах использовалась пере-

налаживаемая штамповая оснастка, состоящая из контейнеров с внутренними диаметрами

отверстий 150 мм и 110 мм, в которых центрировались сменные пакеты (матрицы, пуансоны,

кольца, опорные прокладки и т. д.). Экспериментальные исследования проводились на испы-

тательной машине МС-2000.

Было выдавлено 10 заготовок. Ориентировочные размеры полых изделий, которые

стремились получить в опытах, приведены на рис. 1. Номер кривой на графике зависимости

усилия деформирования от хода ползуна для различных способов холодного выдавливания

(см. рис. 1) соответствует номеру детали и номеру заготовки, из которой эта деталь была по-

лучена. Так, деталь 1 была получена обратным выдавливанием [3], 2 – прямым выдавливани-

ем, 3 – прямым (без матрицы) выдавливанием [4], 4 и 5 – радиально-прямым выдавливанием

[1, 2], 6 – радиально-прямым выдавливанием (по схеме «Raflo» [5]), 7 – свободным радиаль

-

но-прямым выдавливанием (аналогично получению детали 3, но истечением металла только

лишь через боковую поверхность заготовки), 8 – радиально-прямым выдавливанием с воз-

можностью для металла в зоне разворота дополнительного течения в радиальном направле-

нии. Детали 9 и 10 изготавливались за два перехода. На первом переходе получали полуфаб-

рикаты 9а и 10а комбинированным обратно-прямым выдавливанием со свободным истече-

нием металла в обратном направлении (формировалась полость) и прямом направлении

(формировался отросток Ø 15 мм для полуфабриката 9а и Ø 21 мм – для полуфабриката 10а).

На втором переходе тот объём металла, который ранее поступил в отросток, радиально-

прямым выдавливанием был возвращён в стенку полого изделия.

Каждой заготовке соответствует свой цвет.

Цвету заготовки соответствует цвет кри-

вой, представленной на графике, и цвет горизонтальной оси (ось хода ползуна).

Рис. 1. График зависимости усилия деформирования от хода ползуна со схемами способов выдавливания полой детали из

алюминиевого сплава АД1

Н

АУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009 4