Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

5

Полный рабочий ход деформирующего пуансона при выдавливании заготовки

Ø 28 мм составил 9 мм, Ø 21 мм – 17 мм, Ø 15 мм – 38 мм. Так, деталь 1 была получена об-

ратным выдавливанием из заготовки Ø 28 мм и высотой 12 мм с полным рабочим ходом пол-

зуна испытательной машины 9 мм, а изменение усилия деформирования по ходу процесса

отображается кривой 1 на графике. Кривые 9 и 10 начинаются не с 0 на горизонтальной оси

по той причине, что высота отростков полуфабрикатов 9а и 10а меньше, соответственно, вы-

соты 42 мм и 21,4 мм заготовок, и поэтому для получения полого изделия с конечными раз-

мерами деформирующему пуансону необходимо было совершить меньший ход.

Как видно из графика, наибольшее усилие деформирования фиксировалось для схем

обратного и прямого выдавливания (кривые 1 и 2). Усилие деформирования по ходу процес-

сов для этих схем отличается незначительно. Прямое (без матрицы) выдавливание (кривая 3)

позволяет снизить усилие деформирования на 22 % по сравнению с обратным выдавливанием

(кривая 1).

Радиально-прямое выдавливание полой детали из заготовки Ø 15 мм позволяет сни-

зить усилие в 2,4 раза по сравнению с обратным выдавливанием (кривая 4), а из заготовки

Ø 21 мм – на 21 % (кривая 5). Т. е. увеличение площади поперечного сечения заготовки при-

близительно в 2 раза с 176,6 мм

2

(диаметр заготовки 15 мм) до 346,3 мм

2

(диаметр заготовки

21 мм) приводит к увеличению усилия деформирования для схемы радиально-прямого вы-

давливания также приблизительно в 2 раза.

Изготовление полых деталей по схеме «Raflo» позволяет снизить усилие деформиро-

вания на 17 % (кривая 6) по сравнению с радиально-прямым выдавливанием (кривая 4).

Свободное радиально-прямое выдавливание (кривая 7) заготовок из алюминиевого

сплава по сравнению с радиально-прямым выдавливанием заготовки Ø 21 мм (кривая 5)

позволяет уменьшить усилие формоизменения на 41 %, а по сравнению с радиально-прямым

выдавливанием заготовки Ø 15 мм (кривая 4) приводит к росту усилия деформирования

на 11 %.

Попытка снизить энергозатраты в зоне разворота течения металла с радиального на-

правления на прямое в схеме радиально-прямого выдавливания за счёт предоставления ме-

таллу дополнительной степени свободы течения в радиальном направлении (кривая 8) не

увенчалась успехом. Материал заготовки в первую очередь заполнил полость высотой 0,7 мм

и диаметром 50 мм в радиальном направлении, и только затем начал разворачиваться в зоне

разворота. Можно предположить, что если бы дополнительная полость в радиальном на-

правлении была бы не закрытая, то получился бы фланец ещё большего диаметра. В резуль-

тате, по сравнению с радиально-прямым выдавливанием (кривая 4) усилие возросло на 33 %

(кривая 8). В дальнейшем полученный радиальным выдавливанием фланец необходимо об-

резать, что увеличивает технологическую цепочку изготовления полой детали на один пере-

ход.

Свободное формоизменение заготовок при изготовлении полуфабрикатов 3, 6, 7 явля-

ется первым этапом изготовления полой детали, который позволил, с одной стороны, сни-

зить усилие деформирования по сравнению, соответственно, с обратным выдавливанием

(кривая 1), радиально-прямым выдавливанием из заготовки Ø 15 мм (кривая 4) и радиально-

прямым выдавливанием из заготовки Ø 21 мм (кривая 5), а с другой стороны, не позволил

получить требуемые форму и размеры детали. Поэтому далее, на втором этапе, эти полуфаб-

рикаты для получения конечных размеров подвергаются калибровке, вытяжке с утонением,

протяжке на оправке. Из-за того, что перечисленные выше операции второго этапа формоиз-

менения полуфабрикатов являются однозначно менее энергоёмкими, чем операции первого

этапа, данные эксперименты не проводились.

Представляет интерес изготовление полой детали за два перехода: сначала получение

полуфабрикатов 9а и 10а, а затем окончательное выдавливание деталей 9 и 10. Причём каж-

дый из этапов обеспечил снижение усилия деформирования. Так, по сравнению с обратным

выдавливанием (кривая 1) комбинированное обратно-прямое выдавливание позволило сни-

зить усилие деформирования при изготовлении полуфабриката 9а на 35 % (кривая 9а), при

изготовлении полуфабриката 10а в – 3,5 раза (кривая 10а). По сравнению с радиально-

прямым выдавливанием заготовки Ø 15 мм (кривая 4) усилие формоизменения уменьшилось

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

6

на 15 % (кривая 9), по сравнению с радиально-прямым выдавливанием заготовки Ø 21 мм

(кривая 5) – на 14 % (кривая 10). Т. е. увеличение диаметра формируемого комбинирован-

ным обратно-прямым выдавливанием отростка на первом этапе приводит к снижению уси-

лия деформирования на этом этапе и увеличению этого параметра на втором этапе. Поэтому

диаметр отростка является оптимизируемым параметром, позволяющим регулировать на-

грузки на инструмент на этапах. Кроме существенного снижения усилия деформирования, по

сравнению с обратным выдавливанием благодаря дополнительной степени свободы течения

в прямом направлении и, возможно, знакопеременности деформаций на этапах данная тех-

нологическая цепочка изготовления полой детали может иметь ещё одно преимущество.

В этом случае можно изготавливать полые детали из малопластичных материалов. Объясня-

ется это тем, что очаг деформации формируется на первом этапе комбинированного обратно-

прямого выдавливания, поэтому на втором этапе радиально-прямого выдавливания отсутст-

вует начальная стадия радиального выдавливания, для которой характерно наличие значи-

тельных окружных растягивающих напряжений, способствующих снижению пластичности

материала заготовки и появлению трещин на кромке фланца [1].

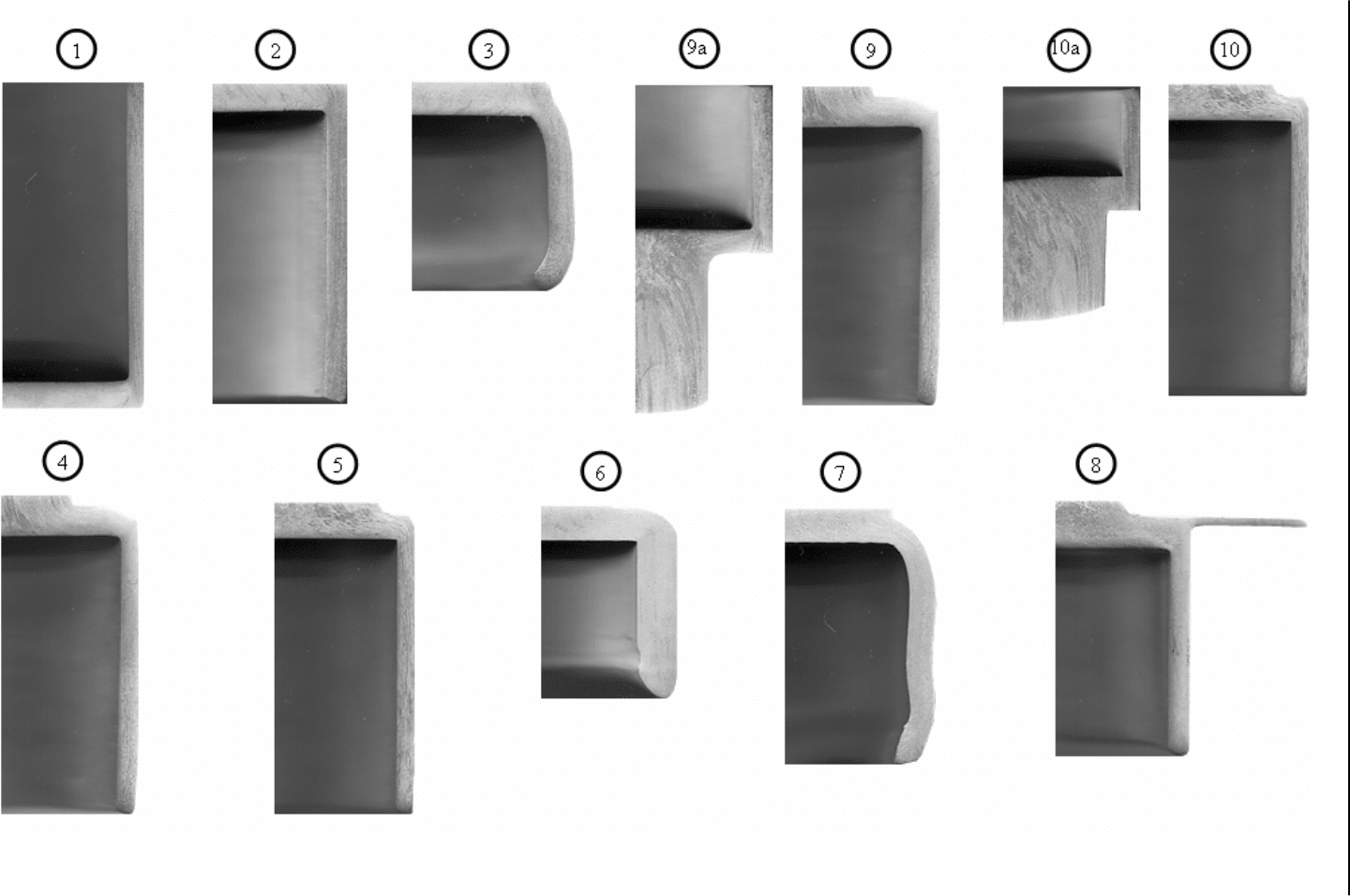

На рис. 2 представлены фотографии половинок деталей (с указанием их номера), по-

лученных в рассматриваемых выше процессах (см. рис. 1), разрезанных в меридиональной

плоскости, зачищенных на шлифовальной машине и протравленных в 5 % растворе NaOH

для выявления макроструктуры (фотографии увеличены в два раза).

ВЫВОДЫ

1. Сопоставлены силовые режимы изготовления изделия типа стакана в различных

процессах холодного

выдавливания. Установлено, что при радиально-прямом выдавливании

усилие деформирования может быть снижено в несколько раз по сравнению с обратным вы-

давливанием (согласно экспериментальным данным при изготовлении стакана с диаметром

полости 24 мм и толщиной стенки 2 мм – до 2,4 раза), а увеличение площади поперечного

сечения заготовки приблизительно в 2 раза с 176,6 мм

2

(диаметр заготовки 15 мм) до

346,3 мм

2

(диаметр заготовки 21 мм) приводит к увеличению усилия деформирования для

схемы радиально-прямого выдавливания также в 2 раза.

2. Было установлено, что изготовление полых деталей сначала в процессе комбини-

рованного обратно-прямого выдавливания, а затем в процессе радиально-прямого выдавли-

вания позволило на каждом из этапов снизить усилие деформирования по сравнению с об

-

ратным выдавливанием. Увеличение диаметра формируемого комбинированным обратно-

прямым выдавливанием отростка на первом этапе приводит к снижению усилия деформиро-

вания на этом этапе и увеличению этого параметра на втором этапе. Поэтому диаметр отро-

стка является оптимизируемым параметром, позволяющим регулировать нагрузки на инст-

румент на этапах.

ЛИТЕРАТУРА

1. Алиев И. С. Технологические возможности новых способов комбинированного выдавливания /

И. С. Алиев // Кузнечно-штамповочное производство. – 1990. – № 2. – С. 7–10.

2. Алиев И. С. Технологические процессы выдавливания с раздачей / И. С. Алиев, О. В. Чучин,

А. А. Носаков // Удосконалення процесів та обладнання обробки тиском в металургії і машинобудуванні : те-

матич. зб. наук. пр. –

Краматорськ : ДДМА, 2003. – С. 328–334.

3. Алиев И. С. Технологические возможности процесса комбинированного радиально-прямого выдавли-

вания / И. С. Алиев, О. К. Савченко, О. В. Чучин // Кузнечно-штамповочное производство. Обработка материа-

лов давлением. – 2007. – № 11. – С. 21–25.

4. Дмитриев А. М. Выбор коэффициентов трения для расчёта технологических параметров штампов-

ки выдавливанием / А. М. Дмитриев, А. Л

. Воронцов // Кузнечно-штамповочное производство. – 2004. – № 1. –

С. 23–26.

5. Ренне И. П. Технологические возможности процесса свободного выдавливания (без матрицы) полых

деталей / И. П. Ренне, А. И. Сумарокова // Кузнечно-штамповочное производство. – 1987. – № 6. – С. 25–26.

6. Шестаков Н. А. Расчётная модель прессования труб по методу «RAFLO» / Н. А. Шестаков // Удо-

сконалення процесів і обладнання обробки тиском в

металургії і машинобудуванні : тематич. зб. наук. пр. –

Краматорськ : ДДМА, 2002. – С. 324–330.

.

Рис. 2. Фотографии протравленных деталей из алюминиевого сплава АД1

Н

АУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009 7

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

8

ПРОГНОЗИРОВАНИЕ НЕЗАПОЛНЕНИЯ ПОЛОСТИ ШТАМПА

В ПРОЦЕССЕ РАДИАЛЬНОГО ВЫДАВЛИВАНИЯ

Алиева Л. И., Абхари П., Жбанков Я. Г.

Установлено, что в процессе радиального выдавливания происходит незаполнение

полости штампа. При выдавливании с односторонней подачей фланец имеет грибовидную

форму, а при выдавливании с двухсторонней принимает форму клина. Выявлены зависимо-

сти величины незаполнения полости штампа от геометрических параметров процессов ради-

ального выдавливания с односторонней и двухсторонней подачей металла. Произведено

сравнение математических и экспериментальных данных, которое показало приемлемое от-

клонение.

Встановлено, що в процесі радіального видавлювання відбувається незаповнення по-

рожнини штампу. При видавлюванні із односторонньою подачею фланець приймає грибови-

дну форму, а при видавлюванні із двохсторонньою подачею приймає форму клину. Встанов-

лено залежності величин незаповнення порожнини штампу від геометричних параметрів

процесів радіального видавлювання із односторонньою та двохсторонньою подачею металу.

Порівняно математичні та експериментальні дослідження, що показало прийнятне відхилення.

The processes of radial extrusion, workpiece deformation shapes that get in die cavity are

researched. Comparisons of deformation shapes in one and double side radial extrusion are consid-

ered that got shapes in one side radial extrusion are different than double side radial extrusion proc-

esses. Results are showen that deformation shapes in one and double side radial extrusion processes

depend to properties of material and dimension dies. Results of theoretical and experimental are

compared and recommendations are defined for theoretical analysis results.

Алиева Л. И. канд. техн. наук, ст. преп. кафедры ОМД ДГМ

А

Абхари П. ассистент кафедры ОМД ДГМ

А

Жбанков Я. Г.

аспирант ДГМ

А

omd@dgma.donetsk.u

a

ДГМА – Донбасская государственная машиностроительная академия

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

9

УДК 621.774.01

Алиева Л. И., Абхари П., Жбанков Я. Г.

ПРОГНОЗИРОВАНИЕ НЕЗАПОЛНЕНИЯ ПОЛОСТИ ШТАМПА

В ПРОЦЕССЕ РАДИАЛЬНОГО ВЫДАВЛИВАНИЯ

Радиальным выдавливанием получают детали типа стержня и втулки с фланцем, ко-

торые применяются в различных машинах и механизмах. Холодное радиальное выдавлива-

ние является эффективным для изготовления деталей такого типа по сравнению с традици-

онно используемой на машиностроительных предприятиях механической обработкой реза-

нием, прежде всего из-за экономии металла (повышенный коэффициент использования ме-

талла) [1–3].

При радиальном выдавливании в заготовке возникает сложный характер напряженно-

деформированного состояния [4–5], вследствие чего формоизменение при радиальном вы-

давливании отличается рядом особенностей, одной из которых является не заполнение по-

лости штампа.

При истечении металла в круговую полость постоянной высоты по мере удаления от

оси толщина выдавливаемого фланца непрерывно уменьшается. Утонение фланца приводит

к искажению его формы и уменьшению степени заполнения металлом приемной полости

штампа.

Для технолога важным является возможность определить величину незаполнения по-

лости штампа при выдавливании для назначения технологических напусков при разработке

чертежа поковки.

Целью данной работы является установление влияния геометрических параметров

процесса радиального выдавливания на величину степени незаполнения приемной полости

штампа.

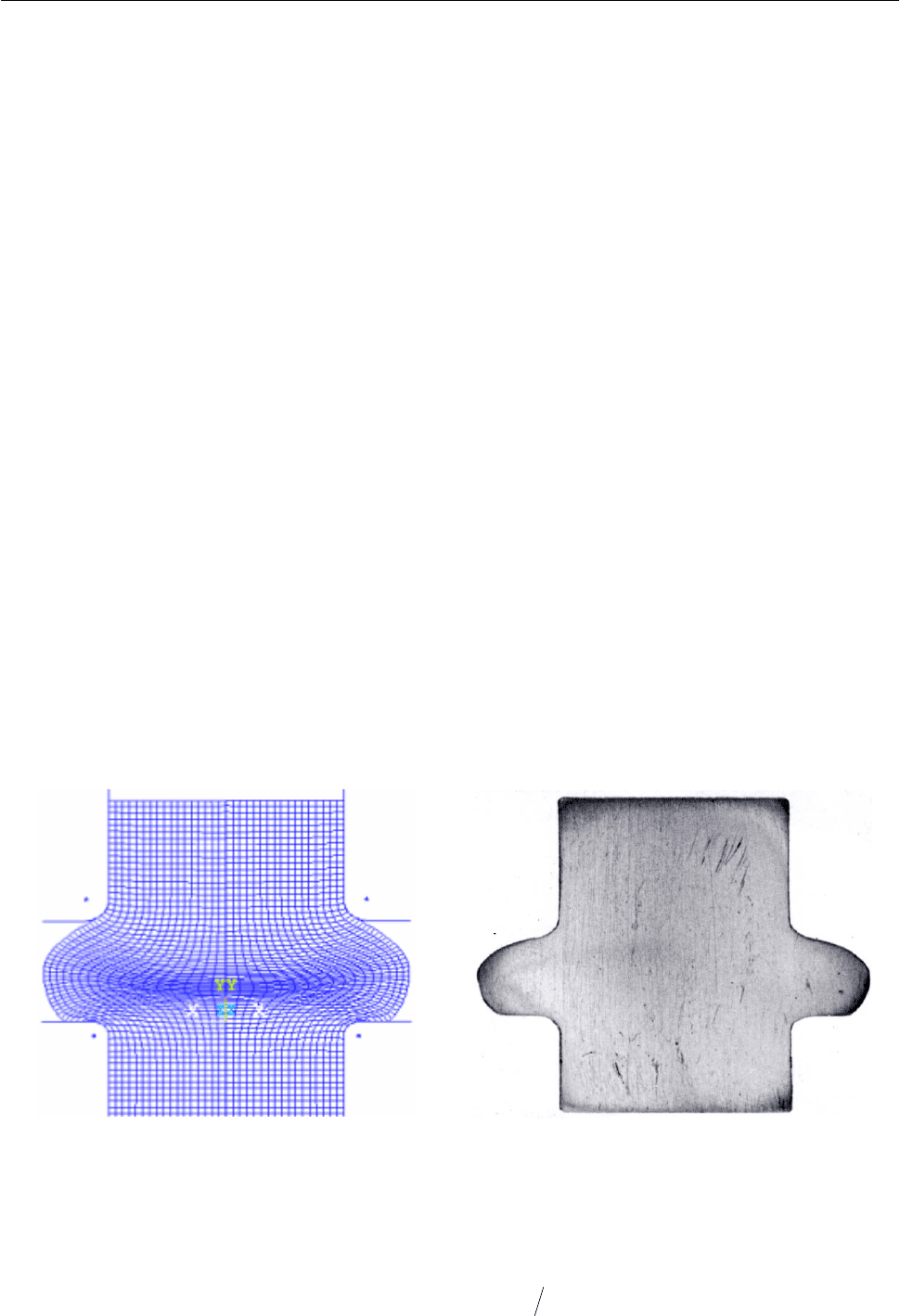

При выдавливании с односторонне подачей заполнение нижней части полости штампа

происходит быстрее, и образуемый фланец приобретает грибовидную форму (рис. 1).

а б

Рис. 1. Сравнение формоизменения при радиальном выдавливании фланца на стержне

между конечно-элементным моделированием в среде ANSYS (а) и экспериментом (б)

Проведенные математические и натурные эксперименты позволили установить, что

верхний криволинейный торец фланца приближенно можно описать параболической кривой,

причем вершина параболы при выдавливании фланцев (

9,0

0

<

Rh

) расположена на поверхности

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

10

нижнего торца фланца, а при выдавливании утолщений в средней части смещена от указан-

ной поверхности на величину

b

. Зависимость

hb

от значения величины выдавливаемого

фланца

01

R

R

для различных высот фланцев

0

R

h

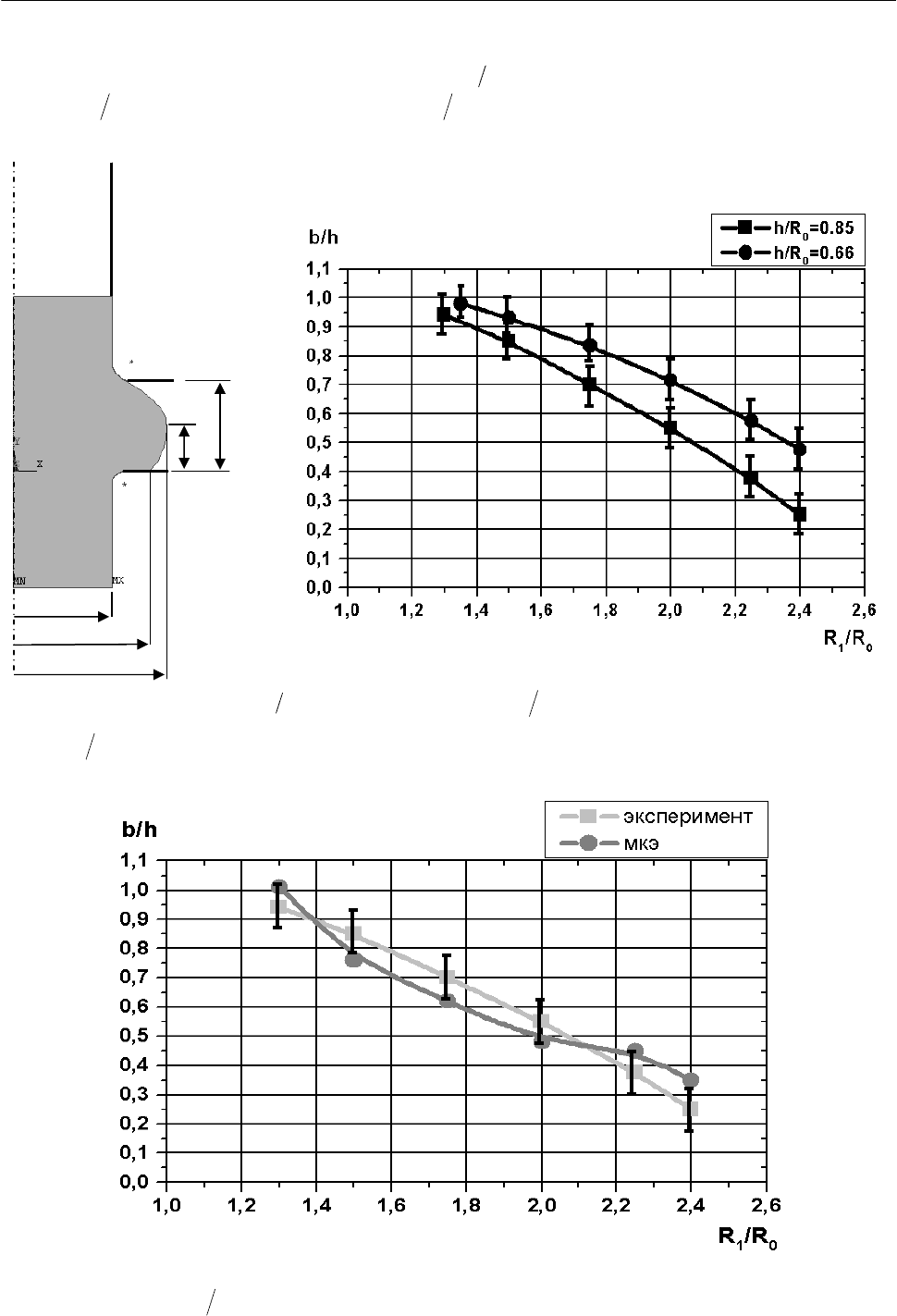

приведена на рис. 2–3.

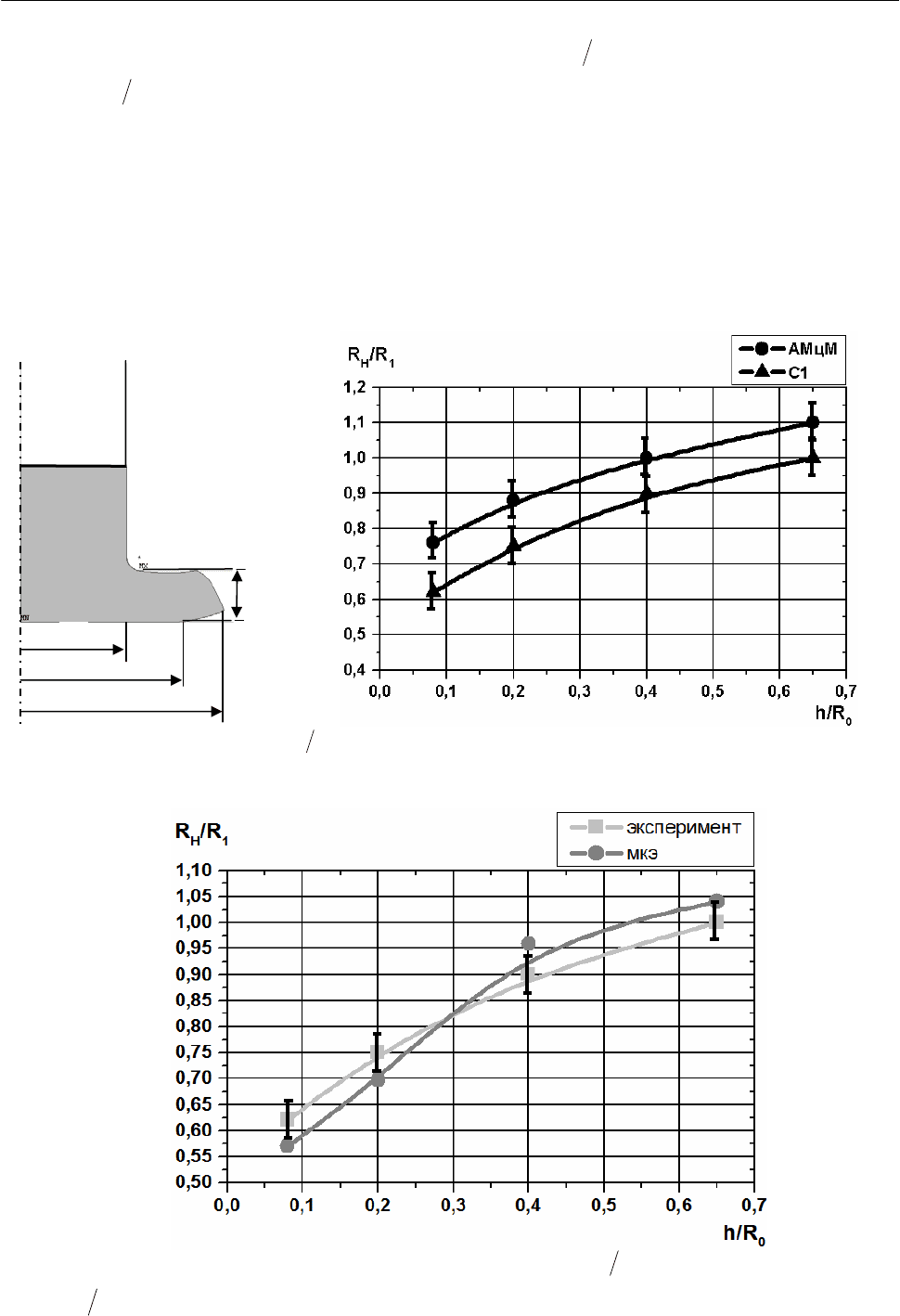

Рис. 2. Зависимость

hb

от величины фланца

01

R

R

при различных значениях высоты

фланца

0

R

h

(одностороннее деформирование), сплав АМцМ

Рис. 3. График зависимости относительной высоты незаполнения от относительного

радиуса фланца при

0

R

h

= 0,85 (одностороннее деформирование), сплав АМцМ

R

0

R

R

1

b

h

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

11

Установлено, что при увеличении относительной величины фланца

01

R

R

от 1,3 до

2,4 величина незаполнения

hb

уменьшается от 0,95 до 0,25. Причем при увеличении отно-

сительной высоты фланца величина незаполнения уменьшается.

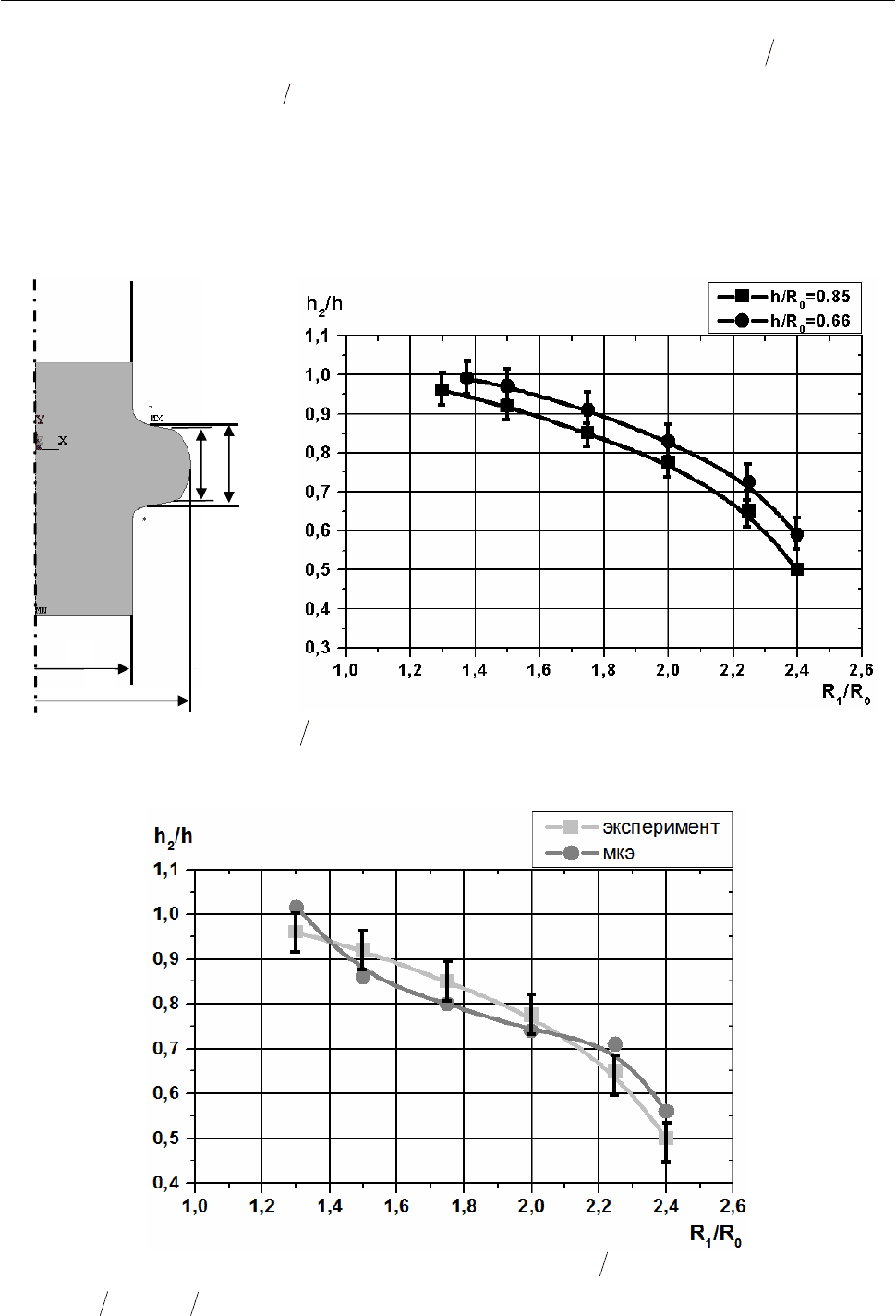

Для двухстороннего деформирования характерна симметричная клинообразная

форма выдавливаемого утолщения из-за подачи металла в очаг деформации с двух сторон.

Значение толщины утолщения, у его кромки,

2

h

изменяется с увеличением радиуса фланца

1

2R

(рис. 4–5).

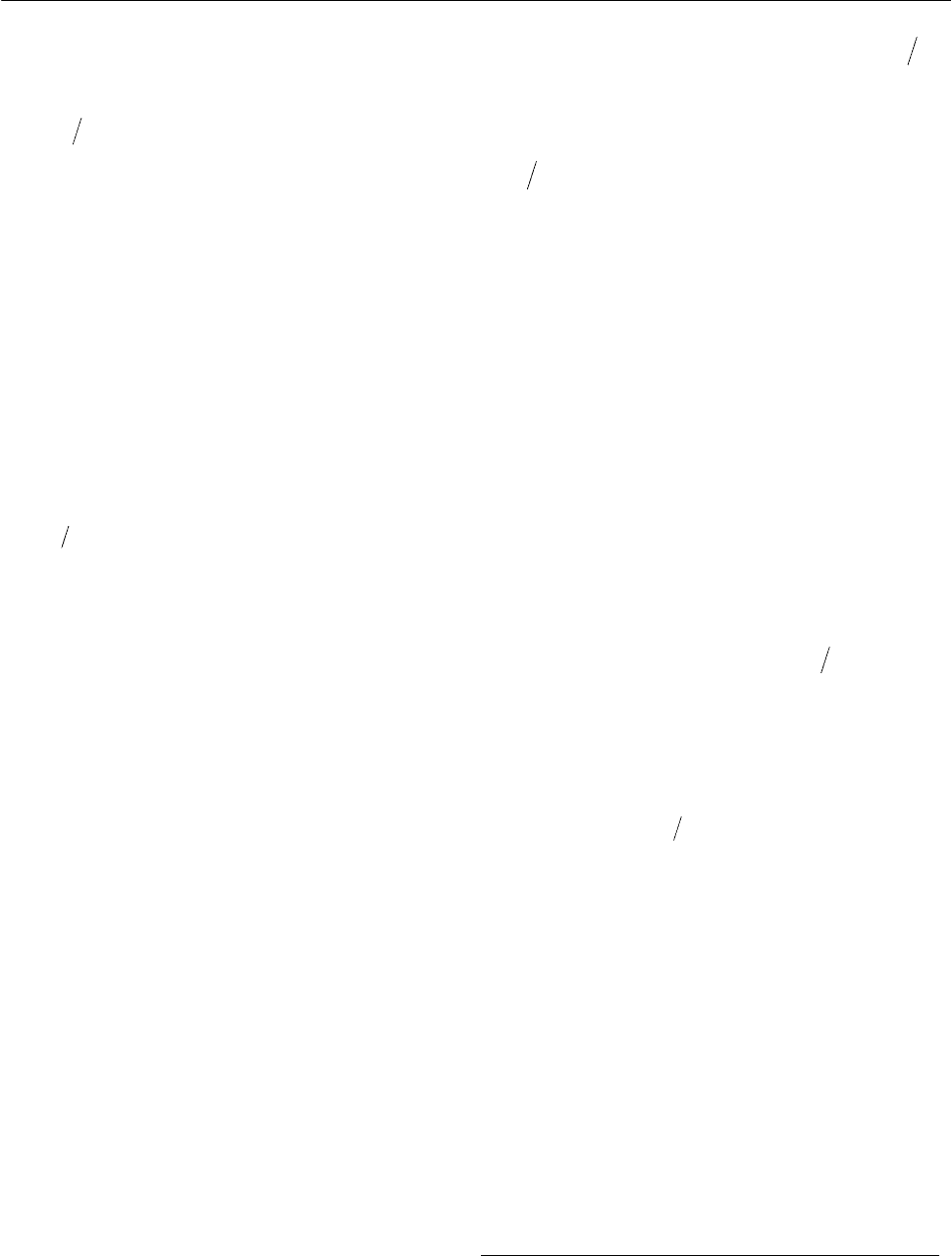

Рис. 4. Зависимость

hh

2

от относительного радиуса фланца (двухстороннее

деформирование), сплав АМцМ

Рис. 5. График зависимости относительной высоты

hh

2

от относительного радиуса

фланца

01

R

R

при

0

R

h

= 0,85 (двухстороннее деформирование), сплав АМцМ

h

2

h

R

0

R

1

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

12

При увеличении относительной величины фланца

01

R

R

от 1,3 до 2,4 величина неза-

полнения

hh

2

уменьшается от 0,95 до 0,5. Также видно, что при увеличении относительной

высоты фланца величина незаполнения уменьшается.

При выдавливании с односторонней подачей относительно тонких фланцев на торце

заготовки наблюдается явление отхода периферийных участков фланца от торца нижней по-

луматрицы (загибание фланца). Отношение диаметра участка прилегания

H

R2

и максималь-

ного диаметра фланца

1

2R

в зависимости от относительной толщины фланца показано на

рис. 6–7.

Рис. 6. Зависимость

1

R

R

H

от относительной толщины фланца при одностороннем

деформировании

Рис. 7. График зависимости относительной ширины

1

R

R

H

от относительной высоты

фланца

0

R

h

R

0

R

H

R

1

h

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

13

Площадь прилежания утолщения к торцу полуматрицы при любом значении

0

R

h

меньше площади, определяемой его максимальным диаметром. Значение коэффициента

1

R

H

R

Ψ

=

, характеризующего относительную величину диаметра неприлегания

H

R

2

утол-

щения, в развитом процессе зависит от толщины

0

R

h

. Так при увеличении относительной

высоты фланца от 0,1 до 0,65 радиус неприлегания увеличивается на 30–40 %.

Произведены сравнения экспериментальных данных, полученных по натурным

экспериментам, с данными, полученными моделированием в программе ANSYS.

Сравнение показывает небольшое отклонение теории от эксперимента в пределах 5 %

(см. рис. 3, 5, 7).

ВЫВОДЫ

В ходе экспериментальных и теоретических исследований было установлено, что при

радиальном выдавливании фланцев с относительным радиусом величиной от 1,3 до 2,4 с од-

носторонней подачей величина незаполнения полости штампа, характеризующаяся величи-

ной

hb

, увеличивается от 0,95 до 0,25 при относительной высоте фланца 0,85 и от 0,95 до

0,48 при выдавливании фланца с относительной высотой 0,66.

При выдавливании фланцев с двухсторонней подачей фланец имеет форму клина. Ус-

тановлено, что при выдавливании фланцев с относительным радиусом величиной от 1,3 до

2,4 величина незаполнения полости штампа, характеризующаяся величиной

hh

2

,

увеличи-

вается от 0,95 до 0,5 при относительной высоте фланца 0,85 и от 0,98 до 0,6 при выдавлива-

нии фланца с относительной высотой 0,66.

При выдавливании с односторонней подачей относительно тонких фланцев наблюда-

ется явление отхода периферийных участков фланца от торца нижней полуматрицы (загиба-

ние фланца). Загибание фланца характеризуется величиной

1

R

R

H

.

Установлено, что при

увеличении относительной величины выдавливаемого фланца от 0,2 до 1,6 величина загиба-

ния уменьшается от 1 до 0,8.

ЛИТЕРАТУРА

1. Cold Forging of Hollow Cylindrical Components Having an Intermediate Flange – Ubet Analysis and Ex-

periment / H. Kudo, B. Avitzur, T. Yoshikai, J. Luksaza a. o. // CIRP Annalen. – 1980. – № 29. – Р. 129–133.

2. Алиев И. С. Технологические процессы холодного поперечного выдавливания / И. С. Алиев // Кузнечно-

штамповочное производство. – 1988. – № 6. – С. 1–4.

3. Алиева Л. И. Выдавливание втулок с фланцем / Л. И. Алиева, Р. С. Борисов // Ресурсозберiгаючi

технологii виробництва та обробки тиском матерiалiв у машинобудуваннi : зб. наук. пр. в 2-х

ч. Ч. 1. – Лу-

ганськ : СНУ iм. В. Даля, 2003. – С. 99–105.

4. Алиева Л. И. Моделирование разрушения в процессе радиального выдавливания фланца Автоматизиро-

ванный расчет процессов выдавливания [Электронный ресурс] / Л. И. Алиева, Я. Г. Жбанков, П. Абхари // Вісник

ДДМА. – 2008. – № 3Е (14). – С. 8–13. – Режим доступа : www.nbuv.gov.ua/e-journals/VDDMA/20083e14/pdf/01.pdf

.

5. Алиева Л. И. Исследование процессов радиального выдавливания методом конечных элементов /

Л. И. Алиева, Я. Г. Жбанков, П. Абхари // Обработка металлов давлением : сборник научных трудов. – Крама-

торск : ДГМА. – 2009. – №1(20). – С. 19–24.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

14

РАЗРАБОТКА АВТОМАТИЗИРОВАННОГО РАБОЧЕГО МЕСТА

ПРОЕКТИРОВЩИКА АГРЕГАТОВ СО ЗМЕЕВИКОВЫМИ СИСТЕМАМИ

Баранова И. В., Петривна Е. А.

Разработано программное обеспечение, позволяющее автоматизировать расчет гео-

метрических параметров змеевиковых элементов и реализовать их в параметрических моде-

лях гладких и оребренных труб. Проведенный вычислительный эксперимент с использова-

нием данных моделей позволяет установить распределение напряжений по сечению ореб-

ренной трубы и закономерности влияния эффекта оребрения. В программе определяется ми-

нимально возможный радиус гиба трубы, зависящий от исходных данных: диаметров трубы

и полученного оребрения, толщины стенки оребрения, шага оребрения и механических

свойств материала трубы.

Розроблене програмне забезпечення дозволяє автоматизувати розрахунок геометрич-

них параметрів змієвикових елементів, реалізувати їх в параметричних моделях гладких та

оребрених труб. Проведений обчислювальний експеримент з використанням цих моделей

дозволяє визначити розподіл напружень в перерізі оребреної труби та закономірності впливу

підкріплюючого ефекту оребрення та жорсткості ребра. В програмі визначається мінімально

можливий радіус згину труби, що залежить від вхідних даних: діаметрів труби та отриманого

оребрення, товщини стінки оребрення, кроку оребрення і механічних властивостей матеріалу

труби.

Software, allowing to automatize the calculation of geometrical parameters of elements of

worm-pipes, and realize them in the parametrical models of smooth pipe and models of pipe with

ribs, is developed. The calculable experiment is conducted with the use of these models of pipe. The

results of experiment allows to set distributing of tensions on the section of pipe with ribs and con-

formity to the law of influencing of dimension and mechanical properties of ribs. The possible

minimum radius of bend of the pipe is determined in the program. This radius depending on basic

data: diameters of pipe and got ribs, thickness of wall of ribs, step of ribs and mechanical properties

of material of pipe.

Баранова И. В. канд. техн. наук, доц. СумГУ

gloria@opm.sumdu.edu.ua

Петривна Е. А. студент СумГУ

СумГУ – Сумской государственный университет