Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

45

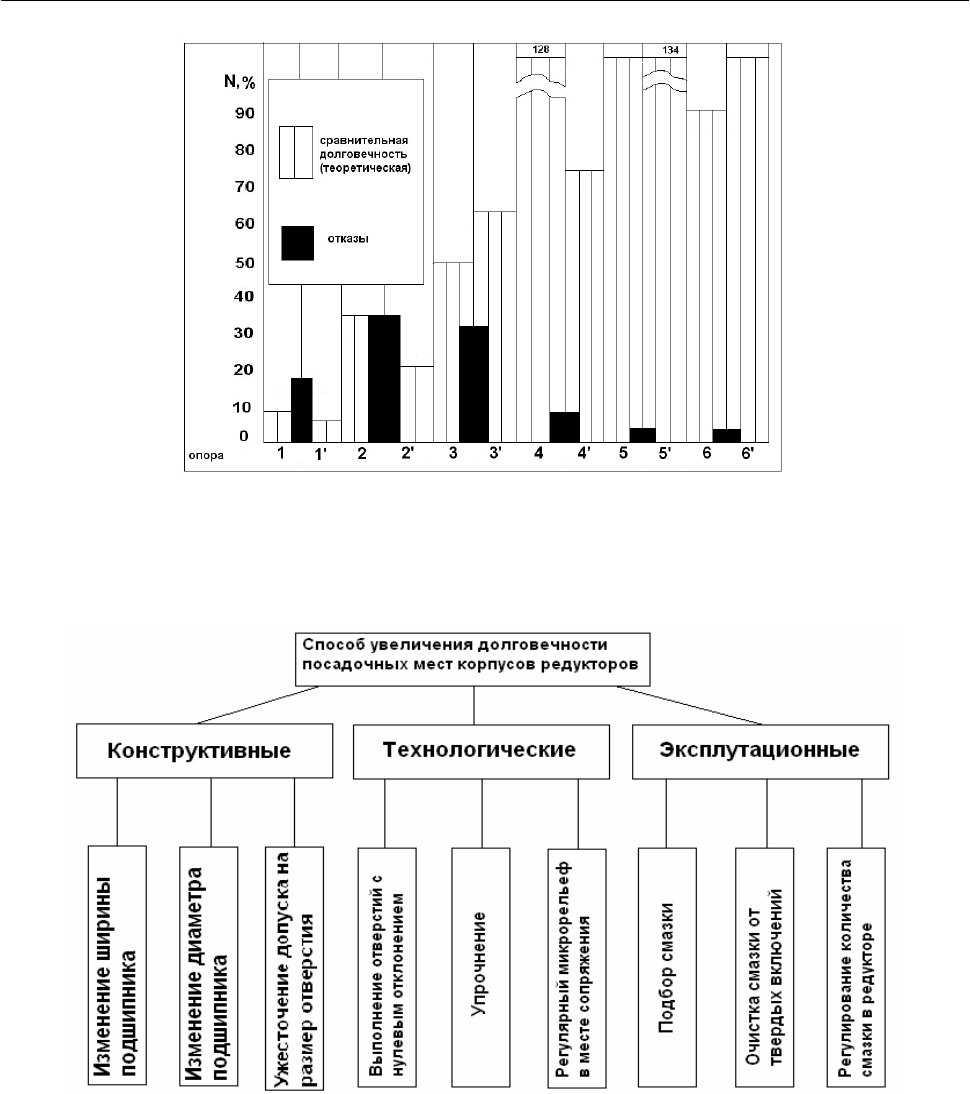

Рис. 4. Диаграмма расчетной сравнительной долговечности посадочных отверстий

корпусов редукторов очистного комбайна 1К101 и отказы деталей его трансмиссии

Классификация способов увеличения долговечности посадочных мест приведена на рис. 5.

Рис. 5. Способы увеличения долговечности посадочных мест корпусов редукторов

1. Конструктивные способы.

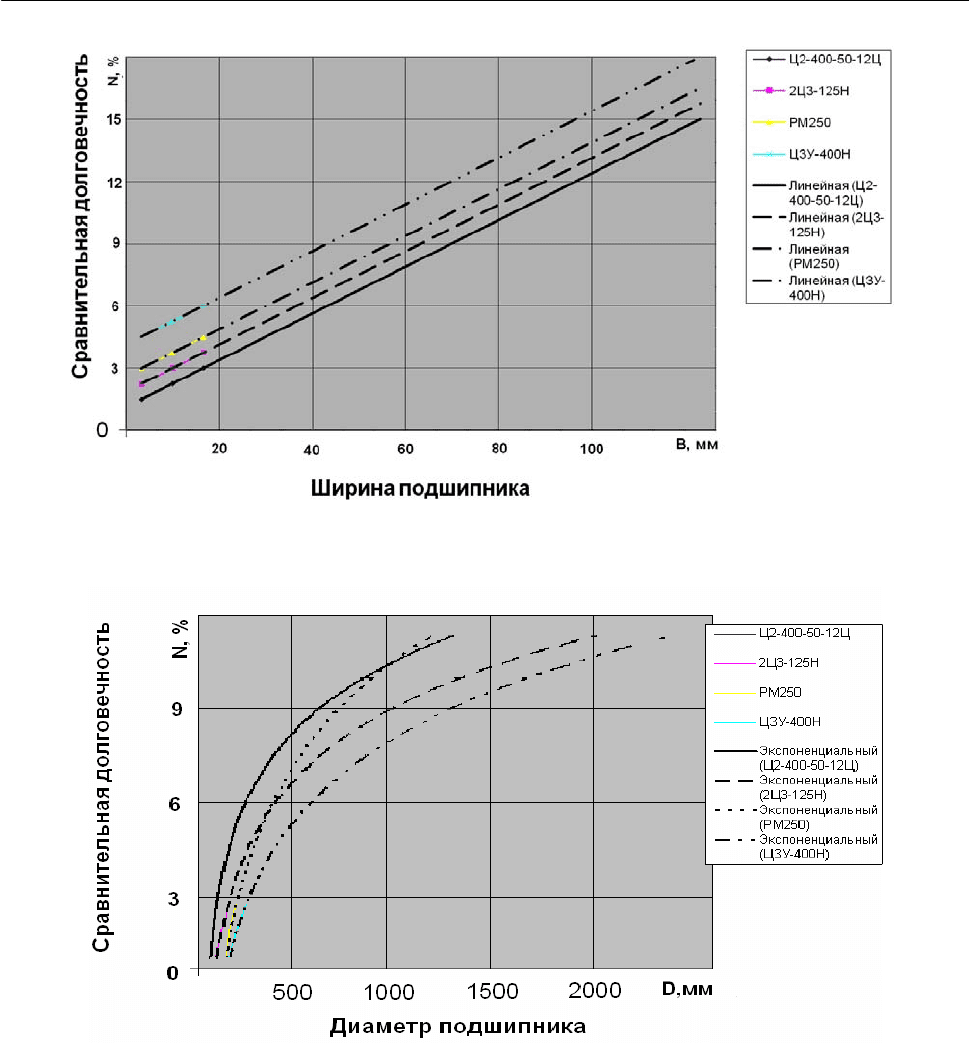

К конструктивным способам увеличения долговечности относится изменение ширины

и номинального диаметра подшипника.

От этих параметров зависят как удельные нагрузки на посадочной поверхности, так и

предельно допустимый объем материала, который можно удалить с изнашиваемой поверх-

ности без нарушения ее функционального назначения.

Расчетные зависимости сравнитель-

ной долговечности от ширины и диаметра наружного кольца подшипника в редукторах про-

катного оборудования приведены на рис. 6, 7.

Также к конструктивным способам относится ужесточение допуска на размер отвер-

стия, что, в свою очередь, ведет к увеличению себестоимости машины.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

4

6

Рис. 6. Зависимость влияния ширины подшипника на сравнительную долговечность

основных отверстий редукторов очистных комбайнов

Рис. 7. Зависимость влияния диаметра наружного кольца подшипника качения на

сравнительную долговечность основных отверстий редукторов очистных комбайнов

Все перечисленные конструктивные способы, как правило, ведут к увеличению габа-

ритов машины. Однако они должны быть учитываемыми при проектировании новых конст-

рукций технологических машин и, в первую очередь, для выравнивания долговечности от-

дельных посадочных

поверхностей корпуса между собой.

2. Технологические способы.

Повышение точности изготовления основных отверстий корпусов технологических

машин в пределах существующих допусков на размер может дать значительный эффект по-

вышения долговечности (рис. 8).

Другими способами увеличения долговечности является упрочнение быстроизнаши-

вающихся поверхностей, которые являются предметом рассмотрения в дальнейших работах.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

4

7

Рис. 8. Зависимость влияния допуска основного отверстия на ресурс работы

технологической машины

3. Эксплуатационные способы.

Проведенные исследования [1] влияния процентного содержания твердых примесей

в смазке на приведенный момент трения подшипника показали, что он может возрастать

в десятки и сотни раз даже при незначительном увеличении количества посторонних вклю-

чений в смазке.

Как следствие – повышенный износ основных отверстий корпусов редукторов и дру-

гих деталей.

К сожалению, по некоторым данным, в мировой практике общего машиностроения

только около 40 % [4] выполненных научных разработок находят свое быстрое воплощение

в выпускаемой продукции, что может привести к потере 30 % [4] чистой прибыли.

Европейское качество, качество мирового уровня в большой степени зависит от ком-

плексного подхода [5, 6] к решению конструкторских и технологических задач, отвечающе-

му требованиям рынка, который определяет требования не только к конкретному продукту,

но и практически ко всем этапам разработки, освоения и т. д.

ВЫВОДЫ

1. Апробированная ранее методика оценки сравнительной долговечности основных

отверстий корпусов тяжело-нагруженных технологических машин переведена на современ-

ный уровень развития компьютерной техники.

2. Оценка сравнительной долговечности основных отверстий некоторых корпусов ре-

дукторов нового прокатного оборудования показывает разброс ее в 3–4 раза.

3. Проанализированы мероприятия конструкторского и технологического характера,

позволяющие в значительной степени увеличить срок службы технологических транспорт-

ных машин в целом.

ЛИТЕРАТУРА

1. Расторгуев Г. А. Перспективы развития технологических процессов в машиностроении / Г. А. Рас-

торгуев, В. А. Рогов // Технология машиностроения. – 2009. – № 2. – С. 68–71.

2. Гущин А. М. Изыскание и исследование способов увеличения долговечности очистных комбайнов :

автореф. на соискание ученой степени канд. техн. наук / А. М. Гущин. – Москва, МГИ. – 1977.

3. Гущин А. М. Сравнительная

долговечность посадочных мест под подшипники качения корпусов уг-

ледобывающих комбайнов / А. М. Гущин // Угольное машиностроение. – 1977. – № 8. – С. 13–14.

4. Интегрированные технологии ускоренного проектирования и изготовления : монография / под ред.

д-ра техн. наук Л. Л. Товажнянского, д-ра техн. наук А. И. Грабченко. – Харьков : ОАО «Модель Вселенной». –

2005. – 224 с.

5. Юденков Н. П

. Крупнейший смотр достижений в области металлообработки / Н. П. Юденков //

ИТО новости : инструмент, технология, оборудование. – 2008. – № 2. – С. 2–15.

6. Каліта П. Я. Український шлях до Європейської досконалості / П. Я. Каліта. – Київ, 2006. – 80 с.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

48

ИСПОЛЬЗОВАНИЕ СОВРЕМЕННОЙ СИСТЕМЫ ЧПУ ДЛЯ МОДЕРНИЗАЦИИ

ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Дерид С. В., Котенко Ю. В., Бесарабец Ю. И.

Рассмотрены проблемы модернизации токарно-винторезного станка 16К20Т1.02 при

интегрировании системы ЧПУ SINUMERIC 802C без замены привода главного движения. При

этом были решены следующие задачи: модификация схемы электроавтоматики станка, разра-

ботка управляющей программы ЧПУ, подключение к приводу Размер-2М, ввод в эксплуата-

цию станка. Кратко описаны возможности обучающего программного продукта SinuTrain,

предназначенного для подготовки квалифицированных технологов-программистов и опера-

торов для работы на современных станках с ЧПУ.

Розглянуті проблеми модернізації токарно-гвинторізного верстата 16К20Т1.02 при ін-

теграції системи ЧПУ SINUMERIC 802C без заміни приводу головного руху. При цьому бу-

ло вирішено наступні задачі: модифікація схеми електроавтоматики верстата, розробка ке-

руючої програми ЧПУ, підключення до приводу Размер-2М, уведення в експлуатацію верс-

тата. Коротко описані можливості учбового програмного продукту SinuTrain, призначеного

для підготовки кваліфікованих технологів-програмістів та операторів для роботи на сучасних

верстатах з ЧПK.

This work describes the problems of modernization of thread-turning machine 16K20T1.02

while integrating the CNC system SINUMERIC 802C without replacement of the main drive. The

following issues where resolved: the machine wiring diagram modification, the CNC control pro-

gram development, RAZMER-2M motion drive connection, the machine commissioning. The work

briefly describes the abilities of the educational SinuTrain program product that is designed to train

skilled work-planners and operators for working with modern numerical control machines.

Дерид С. В. студент КПИ

Котенко Ю. В. ассистент КПИ

Бесарабец Ю. И. канд. техн. наук, доц. ММИ

kafedraTP@online.ua

КПИ – Киевский политехнический институт

ММИ – Механико-машиностроительный институт

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

49

УДК 621.9.06-52

Дерид С. В., Котенко Ю. В., Бесарабец Ю. И.

ИСПОЛЬЗОВАНИЕ СОВРЕМЕННОЙ СИСТЕМЫ ЧПУ ДЛЯ МОДЕРНИЗАЦИИ

ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Для решения основной задачи повышения производительности труда и качества вы-

пускаемой продукции при минимальных затратах необходимо широкое внедрение машин

и оборудования со встроенными средствами микропроцессорной техники, станков с число-

вым программным управлением (ЧПУ) [1, 2].

В последнее время машиностроительный комплекс приобретает такие новые качества,

как гибкость и экономичность, высокий уровень автоматизации производственных процес-

сов и минимальный расход энергии и сырья.

Так как в машиностроении преобладают серийное и единичное производства, тре-

бующие частой переналадки оборудования, применение обычных технологических линий

в таких производствах малоэффективно. Основу комплексной механизации здесь составляют

станки с ЧПУ и промышленные роботы [1, 3].

Использование системы ЧПУ повышает гибкость и производительность производства,

что приводит к улучшению экономических показателей. Так же автоматизация производства

обеспечивает его дальнейшее развитие и универсальность. Использование станков с системой

ЧПУ делает труд рабочего и инженера творческим, свободным от рутинных действий [1, 4].

Так как токарный станок является основным металлорежущим оборудованием прак-

тически на любом производственном предприятии, автоматизация процесса изготовления

изделия на станке за счет использования современных систем ЧПУ очень актуальна в наше

время [1].

Целью работы является решение проблемы по модернизации токарно-винторезного

станка 16К20Т1.02 с заменой системы ЧПУ Электроника НЦ31-02 на Siemens SINUMERIC 802C,

а также заменой приводов подач с исполнительными двигателями на Siemens. Так же целью

работы является создание учебной лаборатории на базе обучающего продукта SinuTrain.

Один из лидеров мирового рынка в сфере производства систем ЧПУ для токарных

и фрезерных станков корпорация Siemens подписала договор о сотрудничестве с Националь-

ным Техническим Университетом Украины Киевским политехническим институтом. В ходе

ряда соглашений Siemens передала кафедре Автоматики и управления в технических систе-

мах (АУТС) факультета Информатики и вычислительной техники (ФИВТ) современную сис-

тему ЧПУ для переоборудования уже имеющегося на кафедре Инструментального производ-

ства Механико-машиностроительного института токарно-винторезного станка 16К20Т1.02.

Так же был передан компьютерный класс для создания межфакультетской учебной лабора-

тории по обучению студентов, состоящий из 6-ти ноутбуков и панелей операторов с обу-

чающим программным пакетом SinuTrain.

Полученная система ЧПУ SINUMERIC 802C предназначена для новых станков и мо-

дернизации старых фрезерных и токарных станков с максимальным количеством приводов

равным трем и одним аналоговым шпинделем. Шпиндель и оси подач используют аналого-

вое управление ± 10 В и подключение инкрементальных датчиков обратной связи с TTL сиг-

налом. Панель имеет интегрированный ПЛК для управления 64 входами и 64 выходами.

ПЛК может свободно программироваться через контактный план (KOP-Ladder) с максималь-

ным количеством операторов в 4000. Система оборудована энергонезависимой памятью

и является безобслуживаемой.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

50

Процесс модернизации станка можно разбить на несколько основных этапов: демон-

таж родной системы ЧПУ Электроника НЦ31-02 и родных приводов подач, проверка и на-

ладка электроавтоматики станка, установка приводов подач и панели ЧПУ Siemens, ввод

в эксплуатацию станка.

В ходе выполнения первых двух этапов было выполнено много роботы по изменению,

а точнее модернизации схемы электрической принципиальной. Изначально станок изготав-

ливался унифицированным с возможностью подключения двух разных систем ЧПУ. Поэто-

му было много не используемых элементов схемы, таких как контакторы, разъемы и соот-

ветственно проводка под них.

Были реализованы такие подсистемы станка как: система смазки шпиндельной бабки,

система смазки направляющих, система подвода и отвода пиноли и зажима обрабатываемой

детали. Так как ПЛК новой системы ЧПУ имеет дискретные входы, и выходы с уровнем ак-

тивного сигнала в 24 В было реализовано схему согласования уровней для подключения сис-

темы ЧПУ к подсистемам станка.

Так как на станке применяются асинхронные двигателя в системах вентиляции, смаз-

ки, управления пинолью, то необходимо обеспечить контроль порядка фаз при подключении

станка к трехфазной сети питания, чтобы обеспечить правильное направление вращения дви-

гателей. Для этого использовано реле контроля порядка и последовательности фаз производ-

ства немецкой фирмы BTR Netcom. Реле включено в разрыв цепи управления главным кон-

тактором, станок не запускается при нарушении порядка фаз или отсутствии одной из фаз.

На третьем этапе процесса модернизации станка была выполнена замена панели ЧПУ,

приводов подач по двум осям и самих исполнительных двигателей. Главный привод вместе

с двигателем не подлежал замене и рассматривался как черный ящик, у которого есть интер-

фейс подключения, с помощью которого новая система ЧПУ управляет частотой вращения

шпинделя, его торможением и экстренным остановом.

После замены приводов подачи на Siemens возникла необходимость внесения измене-

ний в схему электрическую принципиальную привода РАЗМЕР-2М для возможности запуска

главного шпинделя в обход приводов подач, однако, оставить ту часть Размер-2М, которая

управляет вращением шпинделя по входному задающему воздействию ЧПУ. Проблема была

решена следующим образом. Шпиндель был подключен к SINUMERIC через интерфейс

±10В для управления вращением и несколькими линиями разрешения старта привода и его

экстренного торможения в аварийной ситуации. Следует заметить, что замкнутая система

управления скоростью вращения главного шпинделя РАЗМЕР-2М показала отличные ре-

зультаты по точности установления скорости вращения. Были произведены соответствую-

щие

замеры с помощью высокоточного оптического прибора измерения скорости вращения

и сравнение полученных величин с показателями самой панели ЧПУ.

Токарный станок 16К20Т1.02 оборудован резцедержателем на 6 режущих инструмен-

тов. Для управления резцедержателем была написана исполнительная подпрограмма систе-

мы ЧПУ для данного станка. Так же были внесены изменения в схему включения резцедер-

жателя

, что позволило значительно быстрее снимать управляющее воздействие с двигателя,

выполняющего зажим резцедержателя при срабатывании соответствующего концевого дат-

чика. При этом снизилась нагрузка на двигатель при зажиме, и ускорился процесс смены ре-

жущего инструмента за счет более быстрого зажима резцедержателя после его проворота на

заданный инструмент.

На последнем этапе реализации проекта выполнялись работы по вводу в эксплуата-

цию системы ЧПУ и приводов подач. Для начала было загружено программное обеспечение

для токарной обработки в Flash память панели ЧПУ, а так же выполнена полная русифика-

ция панели. Далее было загружено набор базовых циклов для токарной металлообработки.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

51

Для правильной работы электроавтоматики станка было разработано управляющую

программу под SINUMERIC 802С в программном обеспечении STEP 7 фирмы Siemens. На-

писаны и отлажены подпрограммы: управления системами смазки станка, подпрограмма

управления резцедержателем, подпрограмма управления переключением передачи коробки

скоростей и т. д.

После установки исполнительных двигателей приводов подач было использовано

программный продукт SimoComU для проверки правильности подключения, параметрирова-

ния и выполнения оптимизации параметров регулятора.

Для согласования динамических характеристик привода РАЗМЕР-2М и системы ЧПУ

было выполнено параметрирование специфических машинных данных для шпинделя. В ре-

зультате подбора коэффициентов усиления, значений ускорений, допусков контроля по кон-

туру движения, и параметров допустимой ошибки получилось достигнуть точного позицио-

нирования шпинделя при использовании

команды SPOS с точностью в три десятых градуса.

За обратную связь по положению шпинделя отвечает датчик, выдающий 2048 импульсов на

один оборот вращения.

Так же при настройке системы ЧПУ были просчитаны передаточные числа коробки

скоростей шпинделя и реализован программный контроль соответствия заданной програм-

мой скорости вращения шпинделя с реально дозволенной скоростью на текущей

передаче.

При обнаружении несоответствия, система ЧПУ приостанавливает выполнения кода про-

граммы обработки детали и переходит в режим смены передачи. На панели ЧПУ происхо-

дит индикация, сообщающая номер требуемой передачи коробки скоростей, и для облегче-

ния процесса зацепления шестерен при переключении, шпиндель выполняет маятникооб-

разные вращения на малой скорости, пока не будет включена соответствующая передача.

Это позволяет избежать случаев работы двигателя шпинделя в запредельных для него ре-

жимах работы [4].

Разработанная подпрограмма системы смазки направляющих была составлена таким

образом, что смазка направляющих происходит при каждом включении системы ЧПУ и при

суммарном пробеге по обеим осям подачи в 30 метров. Но при необходимости дополнитель-

ной смазки оператор станка может воспользоваться соответствующей кнопкой на панели

ЧПУ в любой момент времени.

Для обеспечения безопасной работы на станке были реализованы подсистемы контро-

ля аварийных ситуаций. Концевые датчики, отвечающие за отслеживание перемещений суп-

порта с металлообрабатывающим инструментом за пределы рабочей области, датчики, от-

слеживающие правильное функционирование системы смазки станка, датчики контроля ус-

тановки защитных кожухов заведены в ЧПУ и постоянно опрашиваются. При обнаружении

аварийной ситуации на станке происходит обесточивание приводов и экстренное торможе-

ние шпинделя, и система переходит в режим индикации аварийной ошибки и ожидает дейст-

вия оператора.

На панели оператора установлена кнопка аварийного останова на два положения. При

неполном нажатии на кнопку система ЧПУ приостанавливает выполнение программы

и ожидает дальнейших действия. При полном нажатии кнопка переходит в положение фик-

сации, и система ЧПУ полностью обесточивает привода подач и шпиндель.

После завершения ввода в эксплуатацию станка 16К20Т1.02 конфигурационные пара-

метры были сохранены в энергонезависимую память и защищены паролем.

Для возможности использования данного станка в целях обучения студентов была

создана учебная лаборатория, по изучению систем ЧПУ SINUMERIC 802/810/840. Теперь

шесть специально оборудованных учебных мест SinuTrain, в состав которых входят шесть

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

52

ноутбуков и рабочих панелей управления позволяют готовить квалифицированных техноло-

гов-программистов и операторов для работы на современных станках, а также обучать сту-

дентов технологическому программированию систем ЧПУ.

Данный компьютерный класс позволяет унифицировать процесс обучения, макси-

мально приблизив его к реальному станочному оборудованию, так как программа позволяет

создавать модель изготовляемого изделия и генерировать программный код для ее изготов-

ления на станке с ЧПУ. Так же есть графическая симуляция обработки детали в реальном

времени, которая позволяет не только обеспечить процесс обучения средствами контроля

программ, но и дает возможность проверки программ на ошибки перед их обработкой на ре-

альном станке.

ВЫВОДЫ

В результате проделанной работы, была завершена модернизация станка. Было вы-

полнено работу по замене базовой системы ЧПУ токарно-винторезного станка 16К20Т1.02

на новую фирмы SIEMENS, а так же замену приводов подач станка с исполнительными дви-

гателями. Были выполнены работы по модернизации схемы электрической принципиальной

электроавтоматики станка в соответствии с требованиями подключения новой системы ЧПУ.

Система ЧПУ SINUMERIC 802C и привода подач позволяют более точно позициони-

ровать режущий инструмент при обработке детали, что повышает класс точности станка.

Одной из важных особенностей новой системы является возможность компенсации зазоров

и люфтов в механике станка. Так же новая система ЧПУ более проста в эксплуатации, так

как ввод программы в станок может осуществляется напрямую из компьютера посредством

интерфейса RS232, чего не было в предыдущей системе. Есть возможность выполнять бес-

конечные программы с внешнего источника, которые динамически подгружаются в память

ЧПУ во время работы станка.

Новая система предоставляет возможность написания своих подпрограмм и циклов

для обработки деталей с последующим сохранением их в энергонезависимую память сис-

темы ЧПУ.

Актуальность данного проекта подтверждается тем, что в целом затраты на модерни-

зацию станков с ЧПУ составляют около 50 % от стоимости нового станка с ЧПУ, при обес-

печении тех же функциональных и технологических возможностей станка. При этом станки

с ЧПУ, прошедшие модернизацию, отвечают требованиям технологии металлообработки на

ближайшие 10–12 лет.

Учебная лаборатория с программным продуктом SinuTrain позволяют проводить

сквозное обучение студентов, в котором прорабатываются все этапы от проектирования до

производства детали на станке с ЧПУ, что позволяет подготавливать специалистов в области

металлообработки отвечающих современным требованиям к уровню квалификации.

ЛИТЕРАТУРА

1. Кузнецов Ю. Н. Станки с ЧПУ / Ю. Н. Кузнецов. – К. : Выща школа, 1991. – 273 с.

2. Петраков Ю. В. Автоматичне управління процесами обробки матеріалів різанням / Ю. В. Петра-

ков. – К. : УкрНДІАТ, 2003. – 383 с.

3. Медведєв Д. Д. Автоматизированное управление процессом обработки резанием / Д. Д. Медведев. –

М. : Машиностроение, 1980. – 143 с.

4. Петраков Ю. В. Теорія

автоматичного управління у металообробці / Ю. В. Петраков. – К. : ІЗМН,

1998. – 212 с.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

53

СВОЙСТВА ПОКРЫТИЙ НИТРИДА ХРОМА, ПОЛУЧЕННЫХ МЕТОДОМ

ИОННОЙ ИМПЛАНТАЦИИ

Дзюба В. Л., Кляхина Н. А., Васецкая Л. А.

Изучена структура, кинетика роста и свойства покрытий нитрида хрома, имплантиро-

ванных вглубь стальных подложек методом ионной имплантации. Установлено, что при ис-

пользовании хромовой мишени образуется поверхностный слой толщиной 0,9 мкм, который

имеет мелкозернистую структуру, в 2,4 раза повышенную твердость системы «композит-

подложка» и высокую адгезию (3,1 ГПа). Возможность легкой смены рабочего газа и мише-

ней обеспечивает получение многослойных структур (карбидов, нитридов и т. д.), что позво-

ляет их использовать в качестве защитных покрытий на мелкоразмерном волочильном инст-

рументе.

Вивчено структуру, кінетику росту і властивості покриттів нітриду хрому, імпланто-

ваних вглиб сталевих підкладок методом іонної імплантації. Встановлено, що при викорис-

танні хромової мішені утворюється поверхневий шар товщиною 0,9 мкм, який має дрібнозе-

рнисту структуру, в 2,4 рази підвищену твердість системи «композит-підкладка» і високу ад-

гезію (3,1 ГПа). Можливість легкої зміни робочого газу і мішеней забезпечує отримання ба-

гатошарових структур (карбідів, нітридів і т. ін.), що дозволяє їх використовувати в якості

захисних покриттів на дрібнорозмірному волочильному інструменті.

The structure, growth kinetics and properties of chromium nitride coatings, implanted

deep into the steel substrate by ion implantation. Found that the use of chromium target

formed surface layer thickness of 0.9 microns, which is fine-grained structure, a 2,4 times in-

creased the hardness of «composite-substrate» and high adhesion (3,1 GPa). The ability to

easily change the working gas and target gives a multilayer structure (carbides, nitrides, etc.)

that allows them to use as protective coatings on small-size drawing tools.

Дзюба В. Л. д-р техн. наук, проф., зав. кафедрой ВНУ им. В. Даля

Кляхина Н. А. канд. физ.-мат. наук, доц., зав. кафедрой ИХТ ВНУ им. В. Даля

klyahina@iht.lg.ua

Васецкая Л. А. аспирант ВНУ им. В. Даля

ВНУ им. В. Даля – Восточноукраинский национальный университет им. Владимира Даля

ИХТ ВНУ им. В. Даля – Институт химических технологий Восточноукраинского национального

университета им. Владимира Даля

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

54

УДК 533.59.

Дзюба В. Л., Кляхина Н. А., Васецкая Л. А.

СВОЙСТВА ПОКРЫТИЙ НИТРИДА ХРОМА, ПОЛУЧЕННЫХ МЕТОДОМ

ИОННОЙ ИМПЛАНТАЦИИ

Хорошо известно, что нитридные модифицированные покрытия обладают рядом цен-

ных свойств, перспективных в ряде отраслей техники [1–3]. Однако, более широкое внедре-

ние этих нитридов, сдерживается их невысокой надежностью в процессе эксплуатации дета-

лей, поэтому изучение износостойкости, твердости и адгезии нитридных покрытий, полу-

ченных методом ионной имплантации (ИИ), является актуальным.

Целью статьи является исследование модифицированных защитных покрытий нитри-

да хрома, а именно: необходимо изучить структуру, кинетику роста и свойства этих покры-

тий, а также их использование в качестве защитных покрытий на мелкоразмерном волочиль-

ном инструменте.

Для получения защитных покрытий на мелкоразмерном волочильном инструменте

в подложку имплантировались ионы хрома и азота. В качестве подложек были использованы

образцы из стали 40Х. Производилась имплантация азота вглубь стальных подложек при

комнатной температуре и рабочем давлении 5,32·10

-2

Па. Использовали мишень хрома. Под-

ложки были взвешены до и после имплантации на аналитических весах модели ВЛР-200г.

Для получения качественных твердых и износостойких покрытий важно подобрать

правильно режим напыления. В литературных данных [4] указано, что износостойкость по-

крытий максимальная при дозе внедряемых ионов D = 10

17

ион/см

2

. Так как доза внедряемых

ионов непосредственно зависит от времени, то для напыления использовались образцы

из стали 40Х в количестве 25 штук и произведено напыление при режимах: U

p

= 400 B,

I

p

= 0,5 A, U

m

= 2 кВ, I

m

= 50 мА, U

подл

= 25 кB, I

подл

= 35 мA. Время имплантации варьировалось

от 3 до 120 мин. Доза ионов, внедренных в подложку, составляла 1,83⋅10

16

–7,34⋅10

17

ион/см

2

.

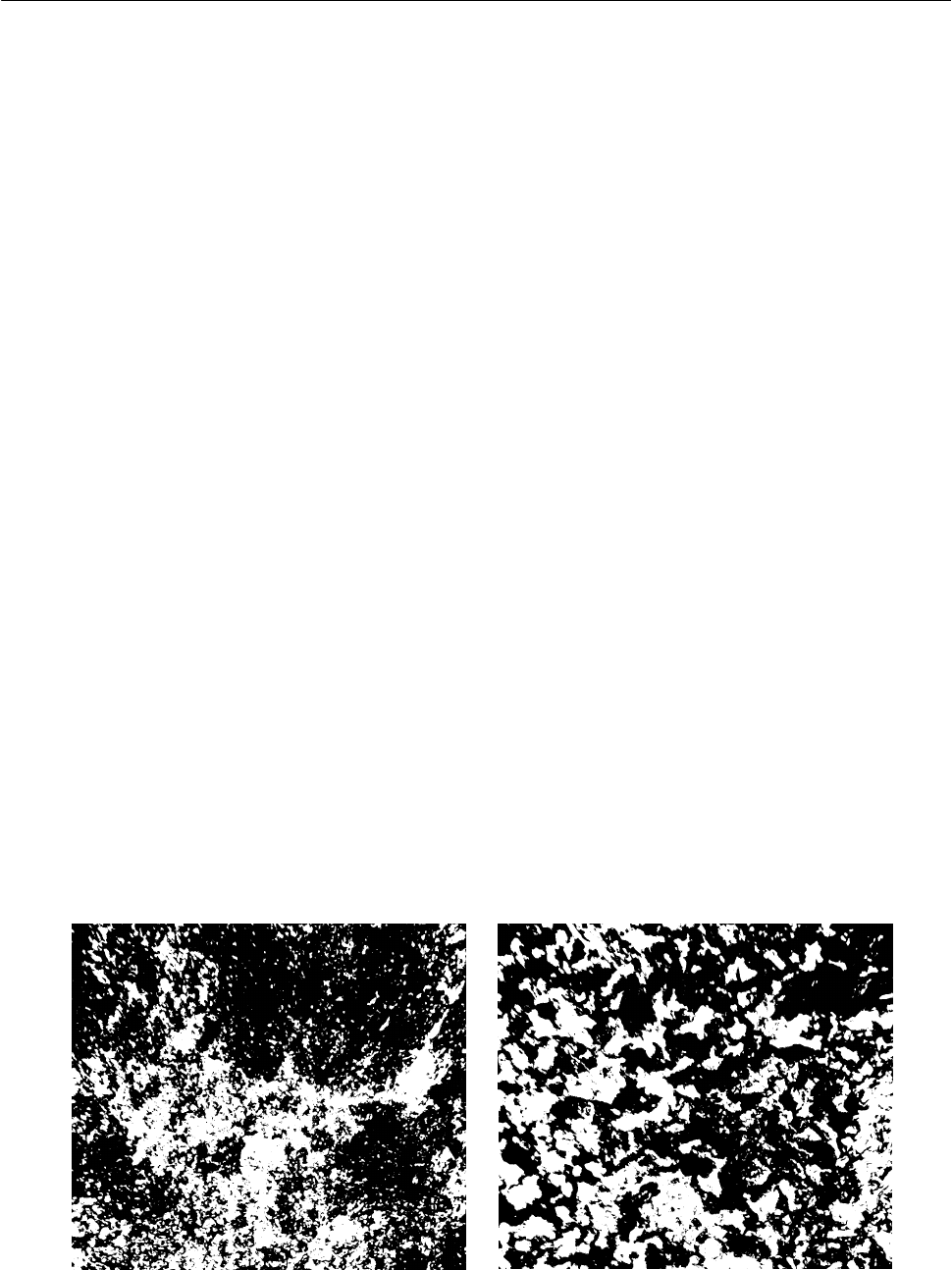

На рис. 1 показана структура стали 40Х после 10 и 20 мин имплантации нитрида хрома.

а б

Рис. 1. Структура стали 40Х:

а – после 10 мин имплантации; б – после 20 мин имплантации, × 500