Молодые ученые - развитию текстильной и легкой промышленности (ПОИСК-2007)

Подождите немного. Документ загружается.

.

1

1

t

L

i

t

i

L

dt

d

U

cэ

cэcэ

∂

∂

+

∂

∂

==

ψ

Для установившегося режима последнее уравнение примет вид

).

3

1

cos

3

1

(sin)sincos(

101

3

11

ttILtLtLIUUU

mmmmcэ

ωωωωωω

++−=+=

Составляющая внешнего напряжения частоты

ω

3

1

и поддерживает в преобразователе субгармонические колебания. Исследования

показали, что параметрическое изменение индуктивности усиливается, если действуют два источника энергии: питающая сеть и заряженный

рабочий конденсатор. При двух накопителях энергии-индуктивности и емкости при отсутствии ферромагнетика процесс пуска количественно

сводится к решению неоднородного уравнения линейного типа

).(

...

tpkxxcxm =++ (1)

В этом случае решения записываются в трех вариантах

⎪

⎩

⎪

⎨

⎧

+=

+=

+=

−

−

.

)(

)sin(

21

21

21

tptp

t

t

ececx

ctcAex

tAex

δ

δ

θω

Тип решения зависит только от характера корней характеристического уравнения. Кроме того, в линейной задаче период свободных

колебаний напряжений и токов не зависит от амплитуды входного напряжения и определяется исключительно соотношением величин R; L и

C. Если в уравнении (1) член без производной принять в виде ряда

,)(

3

31

xaxaxf +=

то оно превращается в нелинейное уравнение типа Дуффинга, которому подчиняются многие нелинейные колебательные системы

.sin

3

31

...

tFxaxaxcx

ω

=+++

Возможно доказать, что силовая часть исследуемого преобразователя пониженной частоты подчиняется уравнению Дуффинга.

Задачу ограничим условием отсутствия в цепи линейного дросселя, то есть

.0→

Д

L

Допустим, что силовой элемент имеет магнитную характеристику, аппроксимирующий полином которой равен

.

3

31

ψψ

aai +=

Такая аппроксимация является предельной, так как по правилу Хегнера для возбуждения третьей субгармоники минимальная степень

полинома должна быть не меньше трех.

УДК 677.01: 658.26

Реализация потенциала энергосбережения компрессорного

оборудования текстильного производства

А.Н. ТРОФИМОВ, И.С. СМИРНОВ

(Костромской государственный технологический университет)

Рост объемов электропотребления электротехническим комплексом текстильного предприятия повышает требования к проблеме

эффективности эксплуатации оборудования, так как затраты на любые технические мероприятия по экономии электроэнергии значительно (в 3-5 и

более раз) ниже затрат на расширение энергетической базы.

Энергетические обследования, проведенные авторами на текстильных предприятиях города Костромы, показали, что эффективность

использования электроэнергии на предприятиях остается на очень низком уровне. В частности, установлено, что потенциал энергосбережения

компрессорного оборудования, установленного на ООО «Льнообъединение им. И.Д.Зворыкина», составляет около 30 % (табл.1).

Таблица 1 Компрессорное оборудование

Наименование

оборудования

Мощность

Эл-ля, кВт

Количество

Эл-ей, шт.

Суммарная мощность, кВт

Эл. дв. компр. №1 160 1 160

Эл. дв. компр. №2 160 1 160

Эл. дв. компр. №3 160 1 160

Эл. дв. компр. №4 125 1 125

Эл. дв. компр. №5 125 1 125

Эл. дв. компр. №6 7,5 1 7,5

Эл. дв. компр. №7 90 1 90

Итого 835

Приведем пример возможной реконструкции компрессорной станции и рассчитаем экономический эффект от модернизации и срок

окупаемости.

Применение частотно-регулируемого привода для компрессорной установки позволяет снизить затраты электроэнергии до 30 %. Это

связано с тем, что из-за неравномерности потребления сжатого воздуха при работе компрессора иногда приходится открывать спускной

клапан в ресивере компрессора. Модернизация позволит поддерживать оптимальное давление при оптимальном расходе сжатого воздуха

в системах пневматики.

Кроме получения экономии

электроэнергии, применение частотно-регулируемого привода дополнительно обеспечивает следующее:

- снижение износа коммутационной аппаратуры из-за отсутствия больших пусковых токов;

- снижение утечек сжатого воздуха вследствие оптимизации давления в пневмосети;

- увеличение срока службы электродвигателя из-за снижения его нагрузки и отсутствия тяжёлых пусковых режимов.

Для ООО «Льнообъединение им. И.Д.Зворыкина» средние

затраты на реконструкцию электропривода компрессора составяет 280

тыс.руб.

Суммарная установленная мощность электродвигателей равна 200 кВт (без учета резерва).

W = 0,6 · 200 · 5000 = 600 тыс.кВт·ч/год

Исследования показали, что при установке частотных преобразователей в электропривод насосов объем потребляемой

электроэнергии снижается примерно на 30%.

ΔW = 0,3W = 0,3 · 600 = 180 тыс.кВт·ч/год

Экономия в рублях составит: Э = 180·1,22 = 219,6 тыс.руб

Срок окупаемости проекта: Tо = З/Э = 280 / 219,6 = 1,27 года

Секция 16 Проблемы механики и надежности технологического оборудования

УДК 621.891:677.052.78

Особенности пары трения нить-нитеконтактирующая деталь

М.П. ЧИНКОВА, Ю.С. ШУСТОВ, К.В. МОЛОДЕНСКАЯ

(Московский государственный текстильный университет им. А.Н. Косыгина)

Наряду с физическими характеристиками, - такими, как прочность, удлинение и упругость нитей большое значение имеет трение,

которое влияет на весь процесс переработки.

Переработка химических и особенно синтетических волокон выдвигает новые и зачастую очень трудные

задачи. Это объясняется тем,

что синтетические волокна, например, полиамидные, имеют гладкую поверхность, более расположенную к адгезии, чем натуральные волокна

и волокна со структурированной поверхностью. Поэтому в зависимости от условий переработки характеристики пары трения нить-

нитеконтактирующая деталь могут колебаться в больших пределах.

Исследования в этой области показали, что на процесс переработки

нитей существенное влияние оказывают такие параметры, как

натяжение, скорость, угол охвата, наличие смазок, влажность, температура и прочее.

При этом в зоне трения возникают такие явления, как электризация нитей, их износ, износ нитеконтактирующих деталей.

При этом качество текстурированной нити также будет зависеть от качества исходной комплексной нити и условий ее переработки.

При оценке качества полиамидных нитей наиболее важным этапом является выбор номенклатуры определяющих показателей качества,

который определяет всю последующую работу и ее результаты. Номенклатура определяющих показателей качества обычно дается в

соответствующих стандартах, однако в них не указывается количественная величина значимости, которая необходима для комплексной

оценки качества, поэтому в большинстве случаев при оценке качества продукции возникает необходимость выполнения этого этапа работ.

Для этого используются различные методы, среди которых наибольшее распространение получил экспертный или эвристический из-за своей

простоты и невысокой стоимости. Основа экспертного метода разработана в начале 50-х гг. для решения крупных военно-промышленных

проблем. В качестве экспертов выступили преподаватели МГТУ им. А.Н. Косыгина в количестве 9 человек. Опрос проводился заочно путем

анкетирования. По существу, выбор определяющих показателей качества сводился к нахождению коэффициентов весомости и выделении

наиболее значимых показателей.

Из 23 показателей, предполагаемых ГОСТ 4.128-84 «Нити химические. Номенклатура показателей», экспертами выделено 13

определяющих показателей качества. При этом наиболее важными характеристиками работы рассматриваемой пары трения для

сохранения целостности полиамидной нити названы: величина удельной разрывной нагрузки и критическая деформация, определяемая

величиной удлинения нити при разрыве.

Указанные характеристики определены экспериментально. В качестве образцов использовались полиамидные нити линейной

плотности: 3,3 текс, 5 текс, 10 текс, выработанные на кафедре ПХВ МГТУ им. А.Н. Косыгина.

УДК 620.179.112

Исследование влияния смазочных свойств СОТС в различных парах трения

Е.Г. АФАНАСЬЕВ, В.А. КОМЕЛЬКОВ, А.Г. НАУМОВ

(Ивановская государственная текстильная академия)

В настоящее время огромный спектр СОТС, представленный на рынке, порой не имеет тех специфических свойств, которые

необходимы для осуществления эффективного процесса резания и требует дополнительных исследований на пригодность в различных

условиях. Задачей конструктивных СОТС является как

индивидуальный подбор наилучших композиций для различных марок

обрабатываемых металлов, так и качественный состав компонентов в ней.

Одна из основных функций СОТС – смазочная. Изучения смазочной способности проводились на трибометрическом стенде, который

представляет собой маятниковый трибометр, соединенный с компьютером при помощи АЦП. Для проведения исследований изготовлено 4

опытных образца из сталей 20; 35; 45 и 40Х, которые

представляют собой диски с наружным диаметром 30 мм, внутренним диаметром 8 мм, и

толщиной 5 мм. Эти материалы представляли конструкционные металлы, используемые на ОАО «Автокран». Трение осуществлялось по

диску из стали 45 таких же геометрических размеров, закаленному до твердости 57 единиц по шкале HRC.

В ходе экспериментов исследовались основные СОТС, применяемые на ОАО «Автокран» это Конвекс,

МС-М, МС и RATAK, а также

новые образцы. Выявлено неоднозначное влияние исследуемых СОТС в различных парах трения. Так, например, состав №10 при трении

стали 35, смог выдержать большую нагрузку с наименьшими коэффициентами трения, чем образец № 9 и маркой МС-М. Обратная картина

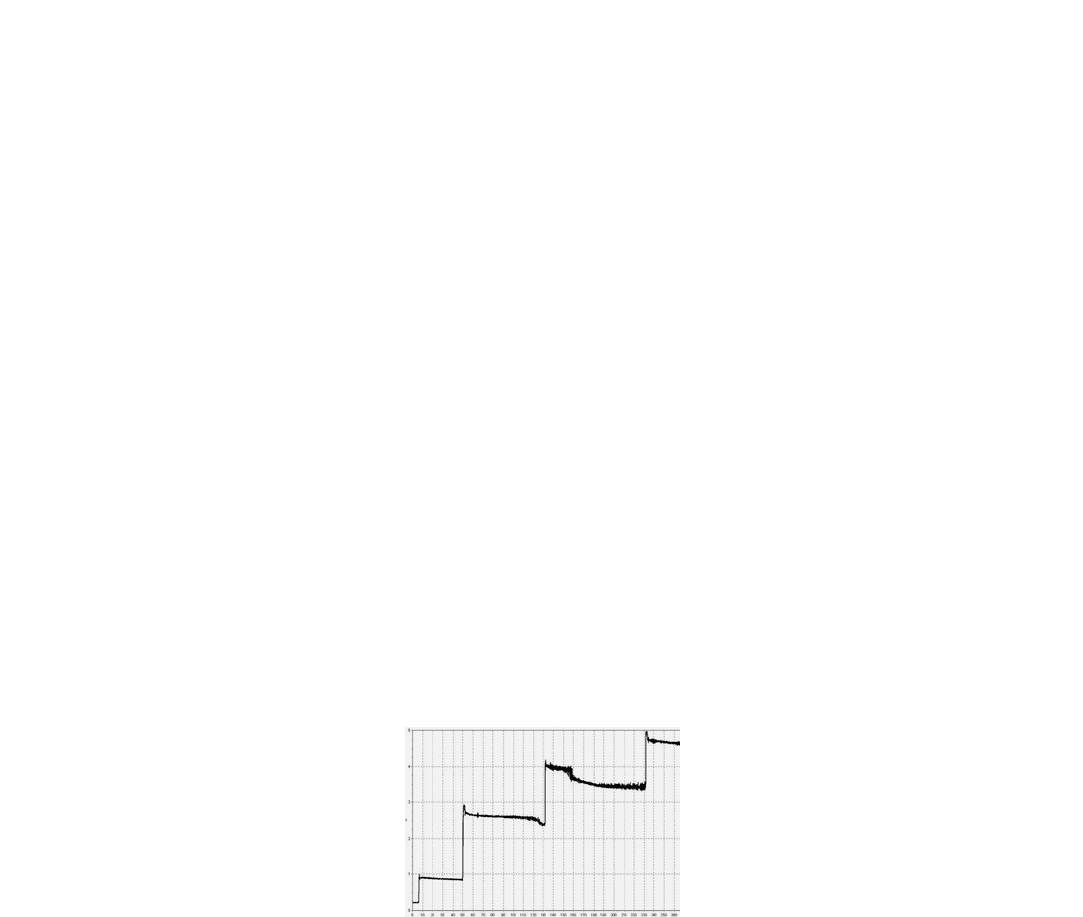

наблюдается при работе со сталью 45. Пример трибограммы, полученной при исследовании

смазочных свойств марки МС-М, подаваемой в

зону трения методом частичного погружения образца из стали 45, приведен на рис. 1.1. Делая вывод, заключаем, что требуется

индивидуальный подбор СОТС при обработке различных сталей, подбор наилучших композиций.

Рисунок 1.1 Трибограмма момента трения по схеме диск-диск

УДК 677:658.7.004.28

Особенности обеспечения технических систем запасными частями при чрезвычайных ситуациях

А.С. ЛЕТУНОВ

(Военная академия РХБ защиты им. маршала Советского Союза С.К. Тимошенко)

Ранее было показано, что одним из способов обеспечения надежности функционирования сложной технической системы в

условиях чрезвычайных ситуаций (ЧС) является резервирование запасными элементами на период действия ЧС, поскольку при ЧС

возможно нарушение логистических потоков на входе

в систему.

Из всех известных методик расчета потребности в запасных частях к текстильным машинам наиболее приемлемые результаты по

точности прогнозирования обеспечивает методика, предложенная. Согласно этой методике потребность рассчитывается по следующим

зависимостям:

для нечетного года

∑

−

=

−

+=Ζ

2

1

1

)2(

i

j

ijij

н

i

qqqn

, (1)

для четного года

∑

−

=

−

++=Ζ

2

1

1

2

2

)2(

i

j

iijij

ч

i

qqqqn

(2)

где n – количество работающих (установленных) элементов:

i

q

- разность вероятностей отказов (замены) элементов в текущем и предшествующем годах.

Особенность методики заключается в том, что она учитывает наличие замененных в процессе эксплуатации в предыдущие годы

деталей.

Вместе с тем, гарантированная вероятность того, что в соответствующем году будет израсходовано именно расчетное количество

запасных деталей, равна всего лишь 50%. В условиях ЧС

вероятность того, что сложная техническая система не будет простаивать из-за

отсутствия запасных элементов, равная 50%, безусловно, становиться явно недостаточной. Очевидно, что для условий ЧС необходимо

задаваться гарантийной вероятностью, существенно превышающей 50%.

В технических расчетах гарантированная вероятность может устанавливаться через коэффициент запаса (К

з

), представляющий

отношение потребного количества запасных элементов при заданной гарантийной вероятности (Z

γ

) к среднему их количеству (Z

i

). Отсюда

Z

γ

=Z

i

К

з

.

В свою очередь коэффициент запаса можно определить исходя из того, что число замен деталей за время действия ЧС, равное t

ч

,

подчиняется закону Пуассона

tT

чо

ч

o

e

tT

tР

/

1

)/(

)(

−

Ζ

Ζ

==

γ

γ

γ

, (3)

где T

о

– наработка на отказ данного элемента.

Потребное количество запасных частей с учетом возможных ЧС и возможной профилактической замены элементов при профосмотре,

принятом в качестве операции технического обслуживания текстильного оборудования, определится зависимостью для невосстанавливаемых

элементов Z

п

=К

з

Z

i

+Z

пр

(4)

Для восстанавливаемых элементов, если время восстановления небольшое, после ремонта отказавший элемент поступает на

пополнение запаса; соответственно уменьшается его объем

Z

п

=К

з ×

Z

i

+Z

пр

-Z

в

(5)

При средней частоте восстановления

ω

в

значительно меньшей частоты отказов

o

ω

, уменьшение величины запаса на период

действия ЧС можно расcчитать из выражения

o

ч

в

T

t

=Ζ

. (6)

УДК. 677.054.89

Определение работоспособности механизма ткацкого станка

на основе анализа диагностической информации методами нечёткой логики

Н.А. КОНЮХ, В.В. СИГАЧЁВА

(Санкт-Петербургский государственный университет технологии и дизайна)

Традиционно по результатам диагностики состояние обследуемого объекта классифицируется как работоспособное или как

неработоспособное, но для производства эффективнее прогнозировать промежуточную степень работоспособности.

При автоматизированной диагностике оборудования для организации ремонта «по состоянию» необходимо прогнозирование

рациональных сроков ремонта механизмов.

В

роли коэффициентов диагноза и прогноза при принятии решения по оценке технического состояния (ТС) используются

диагностические показатели (ДП), определяемые как отношение суммы амплитудных значений диагностической полосы частот к сумме

амплитудных значений спектра низкочастотной составляющей, сопоставленное с базовым показателем. При анализе ДП для априорной

оценки работоспособности необходимо наличие опытного эксперта, хорошо знающего

предметную область, которая включает в себя знания

особенностей производства, реального ТС механизмов машин, вырабатывающих продукцию, возможности ремонтной службы цеха.

При автоматизированном программном прогнозировании ввиду неоднозначности показателей, используемых для прогноза развития

ТС и принятия решения о сроке ремонта механизма, рационально применение теории нечётких множеств. Построение нечёткой модели

прогноза работоспособности механизма состоит из

нескольких стадий: фаззификации, составление нечётких правил, их преобразования,

дефаззификации.

В системе нечёткого вывода для определения выходной функции (срока ремонта) используется алгоритм Сугено, суть которого в том,

что выходное значение вычисляется как алгебраическая функция входных переменных.

Составлена и решена нечёткая модель прогнозирования для батанного механизма, ТС которого характеризуют 5 показателей (ДП1-

ДП5),

каждый из которых определяется отдельно для каждой ветви. Нормирование ДП для батанного механизма осуществляется в пределах

следующего диапазона значений ДПi=[0,1, 2, 3], где значение ДП=0 означает «отличное» состояние, а значение ДП=3 – «аварийное»

состояние механизма. Задав тип нечёткой системы, и применив нечёткую модель, получили оценку ТС батанного механизма ткацкого станка и

рекомендуемый срок ремонта

. Сопоставление результатов нечёткого моделирования и ремонта механизма в рекомендуемый срок оказались

приемлемыми, что даёт основание к использованию данной нечёткой модели на производстве.

УДК 677.021.164

Новый универсальный разрыхлитель-питатель с многоступенчатой очисткой

А.Г. ХОСРОВЯН, Г.А. ХОСРОВЯН

(Ивановская государственная текстильная академия)

Работа направлена на создание новой конструкции машины, обеспечивающей процессы разрыхления, съема, транспортировки,

очистки и равномерного питания последующей машины с учетом геометрических параметров бункера, кинематических параметров

разрыхлителя, механических характеристик питающей смеси, ее засоренности, давления воздуха в распределительном канале.

Новая конструкция решает комплекс задач, которые в целом не решены на существующих разрыхлителях отечественного и

зарубежного производителей. В частности, решаются проблемы равномерного питания волокнистым материалом, его многоступенчатой

очистки, улучшаются условия разрыхления, съема, транспортировки и регулировки волокнистого потока между машинами.

Новая универсальная машина для разрыхления различных видов волокон включает в себя несколько

различных разрыхлительных

валов, для дальнейшей оптимизации устройства под определенный вид волокнистого материала предлагается несколько различных

конструкций главного разрыхлительного вала.

Проблема съема волокнистого материала с главного разрыхлительного вала была решена разработкой нового узла съема волокна,

работающего по аэродинамическому принципу, не нарушающему общий технологический процесс и вместе с тем являющемуся первой

стадией

очистки волокна от сорных примесей. Дальнейшие ступени очистки осуществляются в процессе транспортировки волокнистого

материала после системы регулирования постоянного объема волокнистого потока.

Новая конструкция решает проблему питания и подачи волокнистого материала к следующей машине благодаря разработанной

системе «CONTROL» с регулятора постоянного объема волокнистого материала. Регулятор служит для подачи постоянного объема

волокнистой массы в

единицу временны в зону разрыхления и к следующей машине, установленной после универсального разрыхлителя,

одновременно с этим регулятор является измерителем толщины выходящего волокнистого материала.

УДК 621.9.01

Точность обработки и пути её повышения

К.В. ГРИШИН

(Ивановская государственная текстильная академия)

Резание металлов - крайне динамичный процесс, и даже при постоянстве условий обработки и режимов резания, явления имеющих

место в зоне резания, постоянно изменяются и взаимодействуют друг с другом. В конечном итоге эти взаимодействия и определяют

качественные характеристики обработанной детали, как-то: точность, шероховатость,

глубина дефектного слоя и т.д. Наиважнейшей

характеристикой для процессов финишной обработки является обеспечиваемая точность деталей.

Для тонкого точения как метода получения высокоточных деталей проблема обеспечения заданной точности имеет большую

значимость, чем для многих других методов финишной обработки. В связи с этим изыскание способов повышения технологической точности

данного метода является актуальной

задачей, особенно в свете растущей популярности повышения экологической чистоты производства. Это

может быть обеспечено использованием данного метода обработки вместо шлифования или другого неудовлетворительного с экологической

точки зрения метода.

В общей погрешности обработки тонким точением наибольшие доли имеют следующие элементарные погрешности: погрешность

установки (2

÷

40%); погрешность, связанная с упругими деформациями технологической системы (0

÷

80%); погрешность, вызванная износом

инструмента (5

÷

40%); погрешность, связанная с тепловой деформаций элементов технологической системы (15

÷

70%);

Значительная доля последней элементарной погрешности особенно характерна для так называемого «зеленого резания», т.е.

обработки без применения вредных, в плане экологии, смазочно-охлаждающих технологических сред. В то же время, как показывают

литературные исследования, изучения вопроса тепловых деформаций инструмента и заготовки, позволяющего с достаточной для

сегодняшнего дня точностью говорить о влиянии

этих факторов на конечные характеристики детали, проведено не было. Поэтому изучение

тепловых деформаций инструмента и заготовки, зависимости их величин от режимных факторов и влияние на них условий обработки, износа

инструмента и использования СОТС есть один из путей позволяющих повысить точность получаемых деталей.

При этом, ввиду динамичности процесса резания и наличия множества

взаимосвязанных процессов, необходимо следовать

принципам синергетики и проводить комплексное исследование влияния элементарных погрешностей обработки на точность, с учетом их

взаимодействия. Это позволяет сделать разработанная на кафедре ТМП методика экспериментального определения величин элементарных

погрешностей и их влияния на точность обрабатываемых деталей.

Проведенные по данной методике исследования позволили оценить влияние тепловых деформаций

и износа инструмента на точность

формы обрабатываемых деталей, динамику роста ТД в течение одного прохода, взаимодействие их с другими элементарными

погрешностями.

Использование результатов экспериментов в практических целях возможно в следующих случаях:

- если существующий технологический процесс, при котором в качестве метода финишной технологической обработки используется

тонкое точение, не обеспечивает достаточный запас

технологической точности, т.е. существует значимая вероятность брака из-за

превышения погрешности обработки допустимой величины, и необходимо добиться снижения составляющих погрешностей обработки.

- если на этапе технологической подготовки производства детали необходимо оценить саму возможность получения заданной

точности обработки методом тонкого точения.

УДК 677.05:621-192

Повышение износостойкости деталей с развитой поверхностью

С.В. ГОЛУБИНСКИЙ, А.А. ШАБАЛИН,Е.С. ЕГОРОВ

(Ивановская государственная текстильная академия)

Одними из быстроизнашивающихся деталей текстильных машин являются: шлицевый вал, рифлёный цилиндр, расчёсывающий

барабанчик, чёсальная гарнитура и т.д. Особенности их работы заключаются в том, что они находится под воздействием истирающих

нагрузок со стороны волокнистого текстильного продукта.

Технология восстановления работоспособности при выполнении капитального

ремонта таких деталей также трудоемка. Поэтому повышение их износостойкости является актуальной задачей.

Для упрочнения закаленной стальной поверхности выбрана технология электроэрозионного нанесения покрытия. При этом на

поверхности образуется сложное по строению и состоящее из термически упрочненного, легированного и напыленного слоев покрытие.

Для нанесения покрытий использовалась установка

ЭФИ-10М с ручным вибрационным инструментом. В качестве материалов для

упрочнения поверхности использовались твердые сплавы марок ВК и ТК с различным процентным содержанием. В некоторых покрытиях

присутствовали легирующие добавки меди, олова, свинца.

Исследованы на износ образцы из стали 45 с нанесенными на поверхность различными по составу упрочняющими покрытиями, для

этого собрана

лабораторная установка, позволяющая производить контроль параметров упрочненного слоя при изнашивании текстильным

продуктом.

.Заявляемый способ позволит повысить износостойкость по сравнению с промышленными образцами в 4:60 раз. Износостойкость

зависит от содержания карбидов вольфрама и титана, а также содержания кобальта и других элементов в напыленном покрытии и от

толщины напыленного слоя. Износостойкость слоев практически

не зависит от вида контактирующего волокна, его засоренности.

УДК 621.9.079

Противоизносная смазочная композиция для обработки металлов резанием

М.А. ДЕНИСЕНКО, С.А. ЕГОРОВ, Ю.Ф. МАКАРОВ

(Ивановская государственная текстильная академия)

Предлагается противоизносная смазочная композиция, разработанная в качестве присадки к технологическим смазочно-

охлаждающим технологическим средствам. Разработан комплекс присадок, который позволяет регулировать условия резания. Основой

смазочной композиции являются мыла меди, олова, цинка, свинца.

Противоизносная смазочная композиция, изготавливается на

основе литола-24, содержащего олеат меди и тальк. Тальк повышает

противозадирные и противоизносные свойства, а олеат меди образует прочную сервовитную пленку.

Повышение износостойкости и задиростойкости с одновременным повышением допустимых значений предельных нагрузок

достигается за счет того, что в молекуле талька Mg

3

[Si

4

O

10

](OH)

2

магний может легко замещаться железом, никелем, алюминием, хромом,

образуя новое минеральное соединение с высокими противоизносными и противозадирными свойствами. Для приготовления

противоизносной смазочной композиции в качестве мыльной пластичной смазки используется смазочный материал литол-24,

сульфированный диолеат меди, тальк.

Испытание смазок показало, что происходит снижение скорости изнашивания V

h

и повышение предельного давления p

max

в зоне

контакта, а также снижение коэффициента трения f.

Смазочная композиция, добавляемая к индустриальным маслам, позволяет снизить износ в десятки раз. Испытания присадки на

операции сверления стали 45 показали, что происходит увеличение стойкости инструмента в 2-3 раза по сравнению базовыми составами.

Секция 17 Совершенствование техники текстильной и легкой промышленности

УДК 687.053.4

Собственные и вынужденные колебания в механизмах

транспортирования ткани швейных машин ряда-97

∗

Ч. УРАНБИЛГЭЭ

( Ивановская государственная текстильная академия )

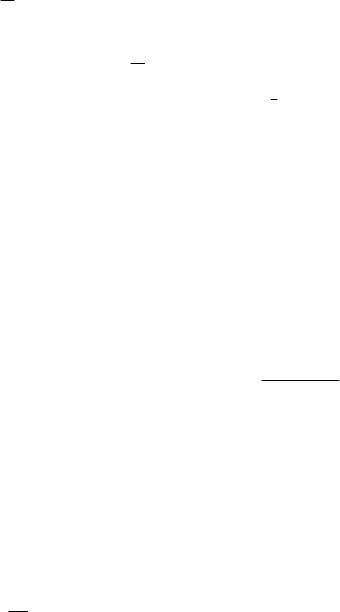

Механизм транспортирования ткани является одним из основных источников повышенного шума и вибрации швейных машин. В

данной работе ставится задача получения расчетных зависимостей для определения спектра возбуждаемых частот колебании, амплитуд

виброперемещений и виброскоростей вынужденных , свободных сопровождающих и свободных колебаний, вызываемых начальным

возмущением цепи подьема

зубчатой рейки механизма транспортирования ткани. При этом упругие звенья рассматриваемой конструкции

представляются в динамической модели (рис) в виде элементов с распределенными массами. Нажимная лапка и зубчатая рейка считаются

абсолютно жесткими.

Данный механизм представляет собой стержневой многозвенник, состоящий из цепи вертикального перемещения (подъема)

зубчатой рейки и цепи ее горизонтального перемещения, приводящихся

в движение соответствующими круглыми кулачками. Если

пренебречь сопротивлением трения транспортируемой ткани, то при решении задач о собственных колебаниях эти цепи можно считать

взаимонезависимыми .

Данная модель справедлива в интервале времени, соответствующем совместной работе зубчатой рейки и нажимной лапки, то есть

на фазе транспортирования материала. В остальное время цикла в контексте решаемой

задачи лапка неподвижна и модель распадается на

две составляющие: балку на трех опорах, моделирующую пружину нажимной лапки и вал с диском в концевом сечении, соответствующий

валу подъема рейки.

В соответствии с технической теорией изгиба стержней и кручения валов получены уравнения движения и форм колебаний.

Граничные условия и условия сопряжения определяют

частотное уравнение. Решения уравнения ищутся в виде разложения искомых

функций в ряд по собственным формам с учетом результата кинематического анализа. В наиболее полной постановке данная задача

решается с помощью ЭВМ. В качестве исходных данных использованы инерционные и кинематические характеристики механизма

транспортирования ткани 697 класса.

Результаты расчетов показывают, что амплитуды сопровождающих колебаний зависят

от частоты вращения главного вала,сбоводных

колебаний, вызываемых начальным возмущением, зависят от усилия затяжки листовой пружины нажимной лапки.В виброактивной зоне

амплитуды сопровождающих колебаний больше амплитуд колебаний, вызываемых начальным возмущением. Элементы конструкции

механизма транспортирования материала швейной машины 697 класса имеют наибольшие амплитуды виброскоростей собственных

колебаний, возбуждаемых на частоте 1023 Гц, значимые амплитуды -

на частотах 2632 и 2024 Гц.

УДК 677.021

К вопросу о рациональных параметрах бильных планок трепальных барабанов

Д.В. ИВАНЮК

(Костромской государственный технологический университет)

В существующих конструкциях трепальных барабанов используются бильные планки различных конструкций. Решение о выборе того

или иного вида бильной планки при проектировании новых трепальных машин принимается на основании опыта конструкторов, с учетом

результатов эксплуатации предыдущих моделей машин. Такой подход не дает гарантии того, что

выбранная конструкция бильной планки

будет рациональной.

Существующие математические модели процесса трепания имеют ряд существенных недостатков.

Для обоснования конструкции бильной планки разработана математическая модель процесса трепания, учитывающая воздействие

передней и тыльной кромки била на обрабатываемый материал. На основании разработанной модели, написана программа

"Моделирование Трепания", которая позволяет:

– читать геометрию била из

файлов чертежей, созданных в Компас-График;

∗

Работа выполнена под руководством проф. В.А. Сурова

l

1

l

2

J

GJ

p

у

2

EJ

1

EJ

2

у

1

Рис.

l

0

f(t)

12

П

4

3

5

6

X

1,

Х

2

m

p

m

л

с

X

0

– задавать конструктивные параметры трепальных барабанов – радиус, число бил, взаимное положение трепальных барабанов,

положение точки зажима пряди, угол наклона бильной планки к радиусу, проведенному к кромке;

– задавать свойства обрабатываемого материала (длина части пряди обрабатываемой в секции трепального агрегата, плотность

единицы длины пряди, коэффициент трения пары материал–сталь);

– задавать частоту вращения

трепальных барабанов;

– для произвольного значения угла поворота барабанов получать положение обрабатываемой пряди и определять длины участков

между кромками, углы охвата прядью кромок бильных планок, скорости, ускорения и силы, действующие на прядь;

– строить графики полученных данных для любого интервала углов поворота барабанов и сохранять их в виде изображений, а сами

данные

- в текстовом формате на диске.

Разработана методика и программа "Расчет зазоров" для определения зазоров между билами, учитывающая траекторию движения

бил в поле трепания.

Программы "Моделирование Трепания" и "Расчет зазоров" написаны с помощью программы MAPLE 10.

УДК 677.021

Анализ причин ухудшения свойств волокна при обработке в трясильной машине

И.А. ШИРШОВ

(Костромской государственный технологический университет)

Исследование движения рабочих органов трясильной машины позволяет установить причины процессов, происходящих при обработке

материала. Ранее не рассматривался вопрос ухудшения свойств волокна в трясильных машинах, поэтому исследование специфики движения

игл, как одной из возможных причин этих явлений, является актуальным.

При вращении иглы участок слоя

, взаимодействующий с ней, перемещается по дуге. Радиус дуги для участков, находящихся у

решетки, будет минимальным, на кончике иглы – максимальным. Участки слоя, перемещаясь по дугам с разными радиусами, проходят

различные пути, поэтому расстояние между ними при движении иглы непрерывно меняется. Величина изменений определиться зависимостью

Δ

S

φ

íà÷

φ

êîí

φ

Lv

Δ

R⋅ sin

φ

()

⋅

Lv

2

Δ

R

2

+ 2 Lv⋅

Δ

R⋅ cos

φ

()

⋅−

⌠

⎮

⎮

⎮

⌡

d

,

где Lv – расстояние между гребенными валиками;

ΔR – разность радиусов дуг, по которым движутся участки волокна;

φ

нач

– угловая координата, при которой начался контакт материала с иглой;

φ

кон

– угловая координата, при которой закончился контакт материала с иглой.

Величина ΔS может принимать положительные и отрицательные значения в зависимости от интервала изменения угловой координаты

и будет тем больше, чем больше разность радиусов дуг, по которым движутся участки слоя.

Участки слоя, расположенные на разном расстоянии от решетки, связаны между собой,

поэтому процессы растяжения-сжатия

приводят к спутыванию слоя, разрыву технических волокон. В результате свойства получаемого продукта ухудшаются.

Рассмотренные процессы необходимо учитывать при проектировании новых трясильных машин.

УДК 677. 021

Исследование обработки волокна рабочими органами котонизатора с учетом их упругих

С.Н. ВИХАРЕВ, А.Р. КОРАБЕЛЬНИКОВ, С.А. ЩЕРБИНИН

(Костромской государственный технологический университет)

Существующие линии обработки в своей работе имеют ряд технологических недостатков: небольшой очистительный эффект,

недостаточное утонение волокнистых комплексов, невысокую производительность.

В лаборатории кафедры ТММ и ПТМ Костромского государственного технологического университета разработана конструкция и

изготовлен экспериментальный стенд

нового очистителя-котонизатора для переработки короткоштапельного льняного волокна. На этом

стенде моделируется процесс обработки свисающей бородки короткоштапельного льняного волокна, которое подается в зону обработки

специальным устройством. Транспортирующий рабочий орган представляет собой цилиндр, изготовленный из высокоэластичного упругого

материала. Цилиндр из такого материала позволяет сохранять целостность волокон в ходе транспортирования и протрёпывания барабаном

с

гарнитурой. В качестве протрёпывающего рабочего органа применяется барабан с пильчатой или игольчатой гарнитурой. Применение

пильчатой гарнитуры позволяет эффективно очищать и утонять волокно, но приводит к появлению большого количества волокон пуховой

группы. Игольчатая гарнитура оказывает менее интенсивное воздействие на волокно, способствует его не столь резкому утонению, сохраняет

штапельный состав волокна.

Авторами проведены экспериментальные исследования, цель которых - определение особенностей нагружения волокна рабочими

органами котонизатора с учётом их упругих свойств.

Результат проведённых исследований - полученные динамические и математические модели взаимодействия ленты

короткоштапельного льняного волокна с иглами гарнитуры рабочего органа. Обработка волокон иглами, обладающими податливостью,

характеризуется более щадящими режимами нагружения волокна, что сказывается на

сохранении природной длины волокна, уменьшении

числа коротких волокон в конечном продукте.

В ходе исследований получено уравнение движения иглы в бородке волокна

t

m

cc

cc

m

cc

c

VVt

cc

c

z ⋅

+

⋅

++

+

+

=

21

2121

1

21

2

sin ,

где с

1

-жесткость прядки волокна, с

2

- жесткость иглы рабочего органа, V- скорость вращения протрёпывающего цилиндра, m -

приведённая масса иглы, t- время взаимодействия.

УДК б77. 021

Особенности работы узла питания очистителя-котонизатора льняного волокна

С.Н. ВИХАРЕВ, С.А. ЩЕРБИНИН, А.Р. КОРАБЕЛЬНИКОВ

(Костромской государственный технологический университет)

Существующие способы очистки и конструкции очистительных машин обладают рядом недостатков, основным из которых является

невысокая очистительная способность. В этой связи стоит задача выявления и устранения недостатков, совершенствования техники и

технологии очистки волокнистых материалов.

Авторами разработана конструкция

и изготовлен экспериментальный стенд очистителя-котонизатора для переработки

короткоштапельного льняного волокна. На этом стенде моделируется процесс обработки свисающей бородки постоянно подающейся ленты.

В качестве рабочих органов на таком очистителе используются материалы, которые применяются в аналогичных очистителях, например, при

переработке тонковолокнистого хлопка.

Проведены экспериментальные исследования на волокноочистителе. Для экспериментальных исследований использовались образцы

волокна массой 500 г, длиной около 150 мм и обрабатывались на экспериментальном стенде. Далее волокно и отходы подвергались анализу

согласно стандартным методикам для определения величины эффективности очистки и волокнистости отходов.

Результаты исследований показали хорошую работоспособность и высокий очистительный эффект очистителя. При переработке

короткоштапельного льняного волокна, очистительный эффект достигал 60

÷65%. Процент длинных волокон снизился до 19%, значительно

уменьшился номер получаемого волокна и составляет 1,5 текс.

Разработанный экспериментальный стенд обеспечивает эффективную очистку волокна, но в ходе экспериментальных исследований

выявились определённые недостатки в работе очистителя . В частности , мала эффективность работы узла питания очистителя, при

увеличении объёма подаваемого волокна происходит уменьшение очистительного эффекта.

Для определения

причины такого эффекта проведены экспериментальные исследования по определению необходимых усилий

прижатия ножа к питающему цилиндру.

Полученные на экспериментальном стенде результаты позволяют выдать рекомендации по созданию нового очистителя-

котонизатора.

УДК 677.21.051.178

Модернизированное устройство регенерации шляпочного очеса

А.А. СИЗОВ, С.А. ШИШКОВ, И.Г. ТЕРЕНТЬЕВА, Т.В. ШМЕЛЕВА

(Ивановская государственная текстильная академия)

Устройство непрерывной регенерации очесов на шляпочной чесальной машине служит для выравнивания структуры снятого очеса,

формирования его в ленту, выделения сора и передачи регенерированного волокна на прочесывание. Шляпочный очес, представляющий

собой полотно из чередующихся

сгущенных и разреженных полосок, попадает в устройство непрерывной регенерации, в котором сгущенные

полоски отделяются друг от друга вдоль разреженной части полотна, формируя дискретные полоски очеса, и укладываются вдоль полотна

транспортера, соединяя концы предыдущих и начала последующих полос очеса встык, т.е. формируя непрерывную волокнистую ленту. После

этого происходит выделение сора из

очеса и передача регенерированного прядомого волокна на прочесывание. Устройство содержит

подающее транспортёрное полотно, пару питающих валиков и механизм сепарации, включающий расчесывающие и чистительный

барабанчики, колосниковые решетки, сороотводящее средство и механизм возврата регенерированного волокна. Подающее транспортерное

полотно установлено горизонтально, над ним вдоль всей его длины установлено питающее устройство, состоящее из двух

пар валиков,

смонтированных одна над другой на расстоянии, соответствующем суммарной ширине сгущенной и разряженной полосок шляпочного очеса,

причем линейная скорость отделяющей пары и равная ей линейная скорость транспортера относятся к линейной скорости принимающей

пары, равной скорости шляпочного полотна, как длина полоски очеса относится к суммарной ширине ее сгущенной и разреженной частей

.

Подача полос шляпочного очеса в механизм сепарации осуществляется за счет их отделения от основного полотна очеса,

контролируемого принимающей парой валиков, посредством опережающей скорости выпускающей пары валиков и последовательным

транспортированием в виде бесконечной ленты к питающим валикам устройства. Таким образом, выравнивание волокнистого потока

осуществляется за счет порционного сложения сгущенной и разреженной

полос очеса, формирования бесконечной, достаточно тонкой

питающей ленты очеса таким образом, что в любом ее сечении находятся волокна от сгущенной и разреженной частей очеса. Устройство

обеспечивает совокупность процессов непрерывного и циклического характера по формированию из очеса питающей ленты. Такое

формирование питающего продукта обеспечивает более комфортные условия работы механизма сепарации, и, следовательно

, более

эффективное удаление сорных примесей из сорно-волокнистой массы очеса.

УДК 677.052.482

Применение зубчатых сегментов на машинах для регенерации волокна

И.П. БЕЗГОДЬКО, И.Г. ТЕРЕНТЬЕВА

(Ивановская государственная текстильная академия)

В СКИБ ИГТА разработан целый ряд машин для регенерации волокна из угаров хлопко- и льнопредильного производств. Машины

блочно-модульной конструкции спроектированы на базе узла приемных барабанов малогабаритных чесальных машин.

Разрабатывающий модуль данных машин состоит из трех барабанов диаметром 234 мм по

гарнитуре. Два первых барабана

оснащены валичной зоной чесания, состоящей из трех валиков диаметром 88 мм по гарнитуре. Под третьим барабаном установлены

колосники и соро-выводящее устройство.

Авторами предлагается реконструировать этот модуль путем замены одной из зон валичного чесания зубчатыми сегментами.

Согласно литературным источникам, зубчатые сегменты обладают высокой очищающей и расчесывающей способностью.

Конструктивные и технологические преимущества применения зубчатых сегментов:

• отсутствие вращающихся рабочих и чистительных валиков, что значительно упрощает конструкцию машины, сокращает

металлоемкость, повышает безопасность ее обслуживания;

• обеспечение максимальной площади прочеса, улучшение качества чесания;

• простота монтажа;

• сокращение времени на техническое обслуживание.

УДК 677.051

Полуавтомат рулонирования ваты ПРВ

В.А. ГРУДКИН, И.Г. ТЕРЕНТЬЕВА

(Ивановская государственная текстильная академия)

Полуавтомат предназначен для рулонирования предварительно расфасованной по 50 или 100 г медицинской ваты. Загрузка

расфасованной ваты в полуавтомат производится вручную.

Полуавтомат состоит из следующих основных частей: остова, блока рабочего, транспортера, электрооборудования.

Медицинскую вату, взятую из кипы, предварительно расфасованную вручную по 50 или 100 г и сформированную в полосу (навеску)

укладывают в лоток транспортера между непрерывно движущимися клыками. При расфасовке ваты необходимо сохранять

параллелизованную структуру волокна, полученную на чесальной машине. Направление волокон должно быть расположено вдоль лотка

транспортера.

Уложенная вата перемещается клыками по лотку транспортера в зону рулонирования в рабочем блоке, с лотка вата переходит на

нижний башмак рабочего блока, а затем - под верхний ролик в зоне веретен. В момент прохождения ваты через зону веретен, веретена

начинают цикл схождения и своими зубчатыми торцами зажимают ее. После или во время зажима ваты веретена начинают вращение, тем

самым совершая процесс рулонирования.

По завершении рулонирования веретена останавливаются и одновременно выводятся из зоны рулонирования. Таким образом, весь

цикл рулонирования (сближение, вращение и расхождение веретен) происходит в интервале между двух клыков. Готовый ватный рулон

выводится из полуавтомата теми же клыками, которые продвигают расфасованную вату по лотку в зону рулонирования.

Клыки транспортера

расположены на двух цепях, которые получают движение от блок-звездочки, расположенной на кулачковом валу.

Расстояние между двумя соседними клыками одной цепи равно 30 звеньям цепи или 50 мм. Ширина транспортера - 88 мм.

Включение и выключение веретен производится установленной на контроприводе от электродвигателя к веретенам электромагнитной

муфтой, которая управляется конечным выключателем, расположенным на стойке

рабочего блока. Продольное перемещение веретен и

управление муфтой осуществляют кулачки, расположенные на кулачковом валу.

Производительность автомата - 870 штук в час.

УДК 677.051

Машина грубого разрабатывания МГР с разработкой механизма рыхления

А.С. ЕВГЕНЬЕВ, В.Г. ЧУМИКОВ

(Ивановская государственная текстильная академия)

Машина грубого разрабатывания марки МГР предназначена для предварительного разрабатывания текстильных отходов и

используется в составе агрегатов по разволокнению лоскута в волокнистую массу с целью использования ее в производственные ваты,

нетканых материалов и низкомерной пряжи.

Загрузка машины перерабатываемым сырьем осуществляется

вручную на транспортер.

Съем продукта с машины – аэродинамический, с использованием конденсора или вентилятора.

Машина состоит из:

- питающего транспортера;

- уплотняющего валика;

- питающего цилиндра;

- рыхлительного барабана.

Предварительно разрыхленное и очищенное от посторонних включений сырье ровным слоем плотностью не более 900 ктекс вручную

раскладывается на поверхность питающего транспортера, направляется под уплотняющий валик узла

питания, а затем - под клавиши,

расположенные над питающим цилиндром. Носиками клавиш сырье прижимается к поверхности питающего цилиндра и разрабатывается

зубьями рыхлительного барабана. Под действием центробежных сил и тяги воздуха разрыхлённое сырье по воздуховоду направляется к

следующей машине. Магнит, установленный над транспортером, и магнит, установленный в воздуховоде, служат для улавливания

металлических

частиц. Частицы пластмассы и мелкие камешки через щель, образованную щитком и шибером, выпадают на лоток. Ширина

щели регулируется шибером и устанавливается возможно большей, но такой, чтобы куски ткани не выпадали на лоток.

Механизм рыхления МГР предназначен для разрабатывания отходов путем разволокнения лоскута в волокнистую массу при помощи

рыхлительного (главного) барабана.

Главный

барабан является одним из основных рабочих органов машины. Он представляет собой цилиндр с толщиной стенки 12 мм.

На внутренней поверхности средней части цилиндра (обечайка) имеются ребра жесткости. Обечайка при помощи болтов крепится на

крестовину, а она, в свою очередь, с помощью разрезных конических втулок устанавливается на вал. Главный барабан обтянут

цельнометаллической

пильчатой лентой (тип гарнитуры - № 207). Диаметр по гарнитуре составляет 249,6 мм, длина – 1020 мм. Номинальная

частота вращения главного барабана - 2790 об/мин.

Перерабатываемое сырье подвергается предварительному разрыхлению и не должно содержать плотных скоплений и узлов.

Лекальные выпады не должны содержать более 4-х слоев ткани. Присутствие в сырье посторонних предметов (металла, камней, пластмассы)

не допускается

.

Механизм рыхления представляет собой процесс разволокнения путем проникновения зубьев цельнометаллической пильчатой ленты

в слой сырья, подаваемого питающим цилиндром. Разводка между питающим цилиндром и рыхлительным барабаном составляет 0,25…0,3

мм.

Расчеты на прочность и жесткость обечайки и вала главного барабана, проведенные на рабочих скоростных режимах, показали, что

напряжения и деформации в наиболее нагруженных

сечениях деталей не превышают допустимые. На основании этого можно сделать вывод

о работоспособности предложенной конструкции главного барабана.

УДК 677.051

Чесальная машина ЧМ-50-04 с разработкой главного барабана и расчесывающего устройства

Е.М. ЗАЙЦЕВ, В.В. БОНОКИН

(Ивановская государственная текстильная академия)

Чесальная машина ЧМ-50-04 предназначена для выработки чесальной ленты и применяется в прядильном производстве текстильной

промышленности для средневолокнистого и тонковолокнистого хлопка и смесей хлопка с химическими волокнами, химических волокон

длиной до 65 мм.

Машина содержит приемный барабан, главный барабан, съемный барабан,

съемный механизм и вытяжной прибор, над главным

барабаном могут быть установлены неподвижные чешущие сегменты.