Молодые ученые - развитию текстильной и легкой промышленности (ПОИСК-2007)

Подождите немного. Документ загружается.

Секция 2 Ресурсосберегающие технологии и новые материалы в шерстопрядении

УДК 677.024

Повышение надежности прокладывания утка на станке АТПР

Н.Н. СОКОЛОВ

(Ивановская государственная текстильная академия)

При прокладывании уточной нити в зев она проходит отмеривающий и компенсирующий механизмы. Нить огибает четыре

нитепроводника и в каждом испытывает трение, препятствующее ее скольжению, что отрицательно влияет на процесс прокладывания нити в

зев.

Если исключить из схемы заправки нити один из направляющих

нитепроводников, то сопротивление движению нити снижается и

повышается надежность прокладывания ее в зев. Особенно это имеет значение для движения комплексных сдвоенных уточных нитей из

стекла, капрона, фенилона.

Проведена оптимизация заправки отмеривающего и компенсирующего механизмов с полным набором направляющих

нитепроводников и без одного из них. Проведенный эксперимент, а также расчет критерия влияния

изменения какого-либо фактора на

изменение доли признака показали, что изменение геометрии заправки утка существенно, не является случайным событием и снижает

количество потерь уточной нити приемной рапирой с 1,2 до 0,3 на один погонный метр ткани.

УДК 677.024

Кинематика компенсатора станка АТПР

Н.Н. СОКОЛОВ, О.С. СТЕПАНОВ

(Ивановская государственная текстильная академия, Ивановский государственный университет.)

Компенсирующий механизм станка АТПР представляет собой пространственный четырехзвенник. Его кривошипно-шатунный

механизм находится в одной плоскости, а компенсатор - в другой, перпендикулярной предыдущей. Однако, как показывают исследования,

целесообразно рассматривать эти два узла в одной плоскости.

При определении

кинематики звеньев механизма компенсатора использованы основные положения векторного анализа. Получены

уравнения, на основании которых рассчитаны угловое перемещение рычага компенсатора, его угловая скорость и ускорение. Знание этих

величин позволило рассчитать движение уточной нити в зоне контакта с направляющими нитепроводниками.

Расчет движения компенсатора сделан для схемы заправки утка, существующей на станке АТПР. Однако

она не удовлетворяет

условиям прокладывания утка из высокомодульных нитей.

Предложена упрощенная схема заправки уточной нити. Применительно к этой схеме сделан кинематический анализ движения нити, в

основу которого положены исследования, сделанные при анализе движения рычага компенсатора.

УДК 677.021.164

Технологический процесс на разработанном универсальном

разрыхлителе-питателе с многоступенчатой очисткой

А.Г. ХОСРОВЯН, О.Н. КУШАКОВ, А.С. МКРТУМЯН, Г.А. ХОСРОВЯН

(Ивановская государственная текстильная академия)

Преимущество нового универсального разрыхлителя заключается в том, что решается комплекс задач, которые в целом не решены на

существующих разрыхлителях отечественного и зарубежного производителей. В частности, решаются проблемы равномерного питания

волокнистым материалом, его многоступенчатой

очистки, а также улучшаются условия разрыхления, съема, транспортировки и регулировки

волокнистого потока между машинами.

На основании теоретических и экспериментальных разработок в области процесса движения волокнистого материала в бункерных

питателях создана новая конструкция разрыхлителя-питателя с учетом таких факторов, как механические характеристики питающей смеси, ее

засоренность, давление воздуха в распределительном канале.

С

целью создания универсальной машины для разрыхления различных видов волокон в разрыхлитель агрегировано несколько

различных разрыхлительных валов, для дальнейшей оптимизации устройства под определенный вид волокнистого материала предлагается

несколько различных конструкций главного разрыхлительного вала.

Съем волокнистого материала с главного разрыхлительного вала осуществляется по разработанному авторами аэродинамическому

методу, не нарушающему общий технологический процесс

и вместе с тем являющемуся первой стадией очистки волокна от сорных примесей.

Дальнейшая очистка волокна осуществляется в процессе транспортировки волокнистого материала после системы регулирования

постоянного объема волокнистого потока.

Для получения равномерного по толщине волокнистого материала на универсальном разрыхлителе разработана система

«CONTROL». Она осуществляет равномерную подачу волокна к главному рабочему органу машины,

что достигается автоматическим

изменением скорости подачи в зависимости от толщины выходящего волокнистого материала и дает возможность транспортировать

волокнистый материал определенной линейной плотности, что достигается принудительным изменением скорости выпускных цилиндров

исходя из данных, полученных системой «CONTROL» с регулятора постоянного объема.

УДК 677.024

Поиск и исследование огнестойких волокон для разработки

технических тканей специального назначения

Н.К. РОМАНЫЧЕВ, Г.В. СТЕПАНОВ

(Ивановская государственная текстильная академия)

В современном мире наблюдается рост количества аварий и природных катастроф, сопровождаемых пожарами, взрывами. Поэтому

большое внимание уделяется разработке и созданию специальной одежды для военнослужащих, пожарных, спасателей, являющейся

основным защитным барьером при непосредственном контакте человека с огнем.

При создании средств защиты

от огня, в первую очередь необходимо определится с выбором ткани, отвечающей всем поставленным

требованиям. Она должна обладать не только достаточными защитными свойствами, но и иметь хорошие технологические свойства, быть

экономичной и гигиеничной.

На рынке сырья имеется целый класс термостойких химических волокон, представляющих значительный интерес для изготовления

защитных текстильных материалов. К

ним относятся СВМ, армос, русар, кевлар, фенилон, оксалон и др. Эти волокна обладают повышенными

прочностными характеристиками, термической и термоокислительной стабильностью, однако их цена очень высока, что сказывается на

увеличении себестоимости готовых изделий.

Задачей работы является оптимизация технологии получения и исследование свойств тканей на основе недорогих огнестойких

волокон. Это создаст условия для

расширения ассортимента и снижения себестоимости специальной одежды.

Получено два варианта крученой нити: стеклонить с хлопчатобумажной пряжей (20 % стекло / 80 % хлопок); базальтовая нить с

полиэфирной нитью (35% базальт / 65% полиэфир). Данные варианты крученой пряжи позволяют повысить технологичность переработки

минеральных волокон в процессе ткачества.

На станке СТБ-216 выработаны опытные образцы ткани полотняного переплетения. Ткань вар.№1

в основе – нить крученая 35%

базальт / 65% полиэфир, в утке – нить крученая 35% базальт / 65% полиэфир; ткань вар.№2 в основе – нить крученая 20 % стекло / 80 %

хлопок, в утке – нить крученая 20 % стекло / 80 % хлопок. Испытания опытных образцов проводились в производственной лаборатории

специальных материалов.

Установлено, что образцы тканей имеют: вар.№1 - разрывная нагрузка ткани по основе - 155 кГс, по утку

- 182 кГс, поверхностная

плотность - 271 г/м

2

; вар.№2 - разрывная нагрузка ткани по основе - 73 кГс, по утку - 35 кГс, поверхностная плотность - 223 г/м

2

. Оба варианта

за счет плотной решетки из минеральных нитей не прогорают под действием огня, имеют хорошие огнестойкие свойства. У вар.№2

наблюдалось остаточное горение и тление хлопка. Этого можно избежать за счет уменьшения в ткани доли хлопка и дополнительной

обработкой антипиреном. Необходимо также произвести доработку обоих образцов по снижению поверхностной

плотности за счет

уменьшения доли хлопка и полиэфира, но без потери технологичности нитей.

УДК 677.052.94

Анализ использования валиков с переменной по длине бочкой

жесткостью на эффективность процесса вытягивания

Е.Н. САВЕЛЬЕВА, В.А. АВРЕЛЬКИН

1

(Ивановская государственная текстильная академия)

Процесс вытягивания с достаточной полнотой может быть изучен при учете и знании сил, действующих на продукт. Основными

силами, действующими на продукт со стороны органов вытяжного прибора, являются силы трения, которые и должны быть изучены в первую

очередь.

Известно, что оказываемое напряжение поля сил трения на

волокна ленты влияет на ее качественное формирование. Существующая

проблема о неравномерности воздействия вытяжной пары на ленту в процессе ее вытягивания вследствие ее объемной массы до сих пор

остается актуальной. Оказываемое на центральные волокна большее усилие, а на крайние меньшее позволяет изменить структуру ленты не в

положительную сторону, поскольку происходит опережение центральной

группой волокон основной массы и нарушая при этом заданный

порядок расположения волокон.

Авторами настоящего исследования предлагается использовать вместо цилиндрических нажимных валиков, валики с переменной по

длине бочкой жесткостью. Преимуществом валиков с переменной по длине бочкой жесткостью, по сравнению с цилиндрическими,

проявляется в равномерном распределение нормального давления в поперечном направлении между

волокнами ленты.

УДК 687.016.6

Альтернативная методика определения релаксационных

характеристик и их влияние на изменение формы зонального полотна

Д.А. АЛЕШИНА

∗

(Санкт-Петербургский университет технологии и дизайна)

Метод испытаний на растяжимость тамбурных трикотажных полотен, представленный в ГОСТ 8847-85 «Полотна трикотажные. Методы

определения разрывных характеристик и растяжимости при нагрузках, меньше разрывных», заключается в снятии значения растяжимости при

нагрузке в 6 Н в полотне, замкнутом в кольцо, или 3Н в полотне в один слой.

Критерий нагрузки в 3Н, или диапазон нагрузок от 0 до 6Н, принятый за нагрузку, близкую к эксплуатационной для применения

конкретно к конструкции изделия не так верен, как непосредственный учет деформации полотна. Это обусловлено тем, что в системе

«человек - швейное изделие» при прикладывании человеком определенных силовых нагрузок первично определение деформации оболочки,

а

не усилия. Деформационная жесткость данных трикотажных полотен, рассмотренная и определенная в ранних исследованиях, наглядно

показывает, что жесткость отдельных участков полотна заметно отличается друг от друга, и распределение сил будет неравномерно. Поэтому

изучалась не силовая сторона, а геометрия работы, а именно, деформация, с помощью которой в дальнейшем определялись как

прилагаемые усилия, так

и давление материалом на поверхность фигуры человека.

Проводимые ранее другими авторами исследования данного вопроса заключались в прикладывании определенной нагрузки или

задавании механическому манекену комплекса воздействий на изделие. С помощью тензодатчиков определялась деформация материала,

которая должна была быть меньше разрывной. Этот диапазон обусловливался стандартом на данные материалы. Максимальная

прикладываемая нагрузка при

этом находилась с помощью эргономических исследований аналогичного изделия. Во всех случаях

1

Работа выполнена по гранту Президента РФ для поддержки молодых ученых 2006-2007 гг.

∗

Работа выполнена под руководством проф. Сталевича А.М.

изготовливались изделия по пробным конструкциям, стандартные диапазоны изменения деформаций или проведены эргономические

испытания были известны .

Поскольку для тамбурных трикотажных полотен, не имеется стандартов с указанием величины конкретного диапазона изменения

деформации, задачей исследования явилось проектирование прибавок конструкции с учетом полученных деформаций релаксации. При этом

предложена альтернативная методика, основанная на задавании конкретного диапазона

деформации, что позволяет решить вопрос поиска

необходимых усилий, давления и остаточной деформации. Аналитически определено, что деформация данного трикотажного полотна

колеблется в диапазоне от 0 до 30%.

В испытываемом материале, как и во всяком изделии, силы связаны модулем вязкоупругости. Этот модуль релаксирующий.

ε

⋅=

rr

FEP

,

где P

r

– релаксирующее усилие, FE

r

– релаксирующий модуль, ε – заданная деформация.

Исследования процесса релаксации проводились на оборудовании INSTRON (Великобритания). Для эксперимента были взяты 3 зоны

(повышенного, среднего усилений и зона основ), по три пробы каждой, для которых последовательно в количестве 3 раз задавались

деформации 10, 20 и 30% соответственно. Релаксация длилась 10 минут для каждого испытания.

Диаграммы с машинного графопостроителя обрабатывались с помощью

программ Grafula и Origin и представлялись в виде графиков

и числовых данных.

Из графиков находились данные по нагрузке, определялся модуль жесткости полотна до и после релаксации. Все это позволило

разработать рекомендации по проектированию припусков трикотажных изделий из зональных полотен.

УДК 004.9: [677. 075: 687. 022]

Информационные технологии при решении задач раскроя полотен

Т.Н. ОКИШЕВА, Е.В. СОЛДАТОВА

(Витебский государственный технологический университет, Беларусь)

При раскрое трикотажных полотен отходы достигают 25-30 % от всего объема раскраиваемого материала. Поэтому одной из

важнейших задач повышения эффективности работы предприятий легкой промышленности становится внедрение методов оптимального

раскроя полотен.

В решении данной задачи важнейшими инструментами становятся экономико-математические модели и компьютерные

информационные технологии. Целью настоящего исследованияявилось составление оптимального плана раскроя, обеспечивающего

минимальный расход полотна, поэтому в качестве критерия оптимальности принят расход полотна, целевая функция в этом случае позволяет

определить суммарный расход полотна на планируемый выпуск изделий.

Авторами предложена математическая модель решения задачи раскроя трикотажного полотна трех ширин. Целевая функция при этом

имеет вид:

L(x)= 1,149x

1

+ 1,162х

2

+ 1,228x

3

+ 1,226х

4

+1,337x

5

+ 1,294х

6

+ 1,405х

7

+ 1,377х

8

+ 1,445х

9

+ 1,101x

10

→min,

где Xj - , определяющая оптимальное число настилов полотна при раскладке j.

Ограничения:

1. Использование полотна каждой ширины не должно превышать объем его раскроя:

- для полотна шириной 60 см – 1,149x

1

+1,101x

10

≤ 450;

- для полотна шир. 63 см -1,162х

2

+ ,228x

3

+ 1,226х

4

+ 1,445х

9

≤ 15700

- для полотна шириной 68 см - 1,337x

5

+1,294х

6

+1,405х

7

+1,377х

8

≤3400;

2. План выпуска изделий должен выполняться в ассортименте:

- для размера 44-46, рост I – 8x

1

+ 8x

2

+ 4x

3

+ 4x

4

+ 4x

5

=49000

- для размера 48-50, рост I - 4х

3

+ 8х

6

+ 4х

7

=20850

- для размера 48-50, рост II - 4х

4

+8x

8

+4x

9

= 37750

- для размера 52-54, рост II - 4х

5

+ 4х

7

+ 4х

9

+6x

10

= 17000

3. Условие неотрицательности – х

j

≥ 0, j=l, 2,..., 10.

Для решения задачи использован пакет simplex CKM Maple, разработанный на основе симплекс-метода. Функция minimize позволила

найти минимальный расход полотна при заданной системе ограничений. Для вычисления значений ограничений использовалась функция subs.

В результате расчетов получен следующий план раскроя трикотажного полотна: x

1

=0, x

2

=0, х

3

=2589,576, x

4

=8386,7, x

5

=1273,723, х

6

=1311,462, х

7

= 0, х

8

= 0, х

9

= 1000,8, x

10

= 1316,985.

В соответствии с данным планом раскроя общий расход трикотажного полотна на производство изделий в заданном объеме составил

20093,72 кг. В результате расчетов получилось, что для изготовления изделий полотно шириной 60 и 68 см используется полностью, а по

полотну шириной 63 см экономится 456 кг. При возможном объеме раскроя полотна в 157000 кг и оптимальном плане раскроя трикотажного

полотна объем раскроя составляет 15244 кг.

Для минимизации расхода полотна необходимо выполнить: при третьей раскладке - 2590 настилов, при четвертой - 8387, при пятой

- 1274, при шестой - 1311, при девятой - 1001 и при десятой - 1317 настилов. При этом нет необходимости использовать первую, вторую,

седьмую и восьмую раскладки.

Использование CKM Maple для расчета плана раскроя трикотажного полотна позволяет резко сократить затраты времени на его

составление, варьировать различные ограничения для поиска оптимального плана раскроя полотна.

УДК 677.025.3/.7

Показатель сохранения прочности пряжи в зависимости

от величины ее предварительного нагруждения

Н.П. БУХОНЬКА

(Киевский национальный университет технологий и дизайна, Украина)

В процессе хранения, переработки и использования волокна и пряжа находятся под действием усилий, вследствии чего они

деформируются, а иногда и разрушаются.

Целью исследований является определение зависимости показателя сохранения прочности нити (пряжи) от величины ее

предварительного нагружения.

Предметом исследования является

смешанная (70 % хлопковых и 30 % льняных волокон) пряжа линейной плотности 25 х 2 текс

(вариант I) и смешанная (50 % ПАН, 27 % вискозных и 23 % льняных волокон) пряжа линейной плотности 29 х 2 текс (вариант II).

Методика исследования первоначально предусматривает определение прочности исследуемой пряжи на разрыв Р

1

(разрывная

нагрузка). Далее подготавливается необходимое количество отрезков пряжи, концы которой завязываются узлом, эти отрезки нагружаются в

виде петли на разрывной машине силой нагружения Q

п

на одну нить, которая составляет 0,15-0,90 (15-90 %) от разрывной нагрузки Р

1

. Для

этого в верхний и нижний зажимы разрывной машины зажимаются крючки язычковых игл, толщина которых соответствует толщине

исследуемой пряжи, а петля надевается на крючки так, чтобы узел находился приблизительно посредине между крючками. Условия

нагружения нити (пряжи) принимаются приближенными к реальным условиям, возникающих в процессе вязания

х)

. После этого петли

разрезаются на два равных отрезка и после двухсуточной отлежки разрываются на разрывной машине.

Удельный показатель сохранения прочности пряжи определяется по формуле: Y

уi

= (Р

у2

/Р

у1

)100, %, где Р

у2

– удельная разрывная

нагрузка пряжи после ее предварительного нагружения, сН; Р

у1

– удельная разрывная нагрузка пряжи исходной пряжи, сН.

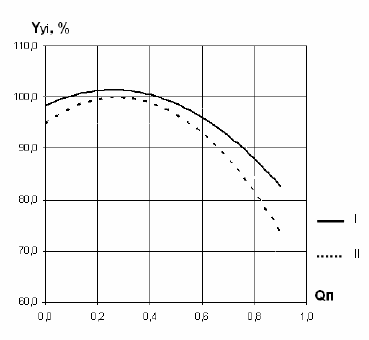

По полученным результатам найдены математические зависимости и построены графики удельного показателя сохранения прочности

исследуемой пряжи в зависимости от величины предварительного нагружения (рис.1).

Анализ полученных результатов позволил сделать следующие выводы:

• при увеличении предварительного нагружения до 25 % от разрывной нагрузки удельный показатель сохранения прочности

исследуемой

пряжи несколько увеличивается на 0,5 и 1,0 % (соответственно вариант I и II). Это можно объяснить тем, что при растяжении

пряжи происходит выпрямление отдельных волокон относительно оси пряжи без их разрушения, что приводит к увеличению прочности

пряжи.

• дальнейшее увеличение силы нагружения пряжи до 90 % от разрывной нагрузки приводит к уменьшению удельной прочности пряжи

на 18,6 и 26,3 % соответственно

. Это можно объяснить тем, что при увеличении силы предварительного нагружения увеличивается

напряжение в волокнах пряжи, что приводит к частичному разрушению отдельных волокон, вследствие чего уменьшается прочность пряжи.

Y

I

=- 45,78 x

2

+ 23,59x+ 98,42

Y

II

=-67,55x

2

+ 37,20x + 94,88

Рис. 1. Графики зависимости удельного показателя сохранения прочности пряжи от величины ее предварительного нагружения (I и II –

варианты пряжи)

УДК 677.075.001

Разработка структур трикотажных переплетений для бесшовных бельевых изделий

О.Г. ТЕРЯЕВА, Г.А. БРОНЗ

(Димитровградский институт технологии, управления и дизайна

Ульяновского государственного технического университета)

Целью данной работы являются апробирование методики проектирования структур кулирных трикотажных переплетений с

использованием элементов комбинаторного анализа и разработка новых оригинальных структур одинарных кулирных рисунчатых

переплетений: футерованных и платированных.

Одинарный кулирный футерованный трикотаж содержит

футерную нить, закрепленную выборочно в соответствии с раппортом в виде

набросков на платинных дугах петель грунта не только в ряду прокладывания, но и в одном из последующих рядов вязания, что повышает

прочность её закрепления, позволяет получать разнообразные и хорошо заметные фактурные и цветные рисунчатые эффекты и при

использовании различного по составу

и свойствам сырья дает возможность достижения необходимых эксплуатационных свойств, прежде

всего, повышения упругости и растяжимости. Предпочтительные варианты структур трикотажа предполагают использование в качестве

грунтового переплетения кулирной глади, а в качестве футерной нити - высокоэластичных эластановых нитей типа спандекс, лайкра,

дорластан и др., что позволяет получать рельефный эффект, сохранить хорошую растяжимость трикотажа,

а также увеличить упругие

свойства и создать компрессионное воздействие. Использование в разработанных структурах малорастяжимого сырья большой линейной

плотности для футерной нити позволяет получать формоустойчивые структуры.

Данное переплетение представляет собой комбинацию ЭСТ: петля базового переплетения, набросок и протяжка дополнительной

нити, а также способов и операций с ними: прокладывание новой нити не только

на иглы, но и на дополнительные крючки с последующим

надеванием ее на иглы.

Одинарный кулирный перекидной платированный трикотаж содержит в соответствии с раппортом узора на петлях из грунтовой нити

протяжку из платировочной нити, располагаемую на лицевой стороне трикотажа, что позволяет получать на лицевой стороне при

использовании различного по составу и

свойствам сырья разнообразные и хорошо заметные сложные фактурные и цветные рисунчатые

эффекты.

Предпочтительные варианты структур разработанного трикотажа имеют многоплановый узорный эффект наслоения, предполагают

использование в качестве грунтовой нити нить малой линейной плотности типа капрон и др., а в качестве покровной нити - пряжу большой

линейной плотности, (льняную, хлопчатобумажную крученую) или применение в

качестве грунтовой нити – высокорастяжимой эластичной

нити малой линейной плотности типа лайкра, дорластан и др., а в качестве покровной нити – малорастяжимую пряжу большой линейной

плотности (льняную, хлопчатобумажную), что дает возможность получать высокорастяжимые структуры с высокой степенью облегаемости и

ярко выраженным фактурным эффектом. Такое переплетение представляет собой комбинацию ЭСТ и их положение

относительно стороны

трикотажа: петля из покровной и грунтовой нити, петля из грунтовой нити, протяжка из покровной нити на лицевой стороне.

Для новых переплетений разработаны варианты структур, описаны возможные рисунчатые эффекты, предложены заправки для

достижения различных узорных эффектов и достижения необходимых эксплуатационных свойств.

УДК 677.25

Разработка технологии получения облегченного плюшевого

полотна на базе жаккардового переплетения

Д.Х. УБАЙДУЛЛАЕВА, А.Э. ИСАБАЕВ, М.М. МУКИМОВ

(Ташкентский институт текстильной и легкой промышленности, Узбекистан)

Целью проведенного исследования - разработка рациональных структур плюшевого трикотажа, обеспечивающих экономное

использование сырья и надежное протекание технологических процессов.

В ходе исследованы свойства и определены структурные параметры пяти вариантов плюшевого трикотажа на базе жаккардового

переплетения,

в раппорте которых содержаться: 5 %, 10 %, 12,5 %, 16,7 %, 25 % жаккардовых петель.

Для сравнения полученных результатов использовались аналогичные параметры плюшевого трикотажа, выработанного на базе глади.

Анализ результатов измерений параметров петель показал, что по отношению к базовому переплетению, увеличение количества

жаккардовых петель в раппорте переплетения в пределах от 5 до 25 %, плотности трикотажа увеличивается от 54 до 61 петель или на 12,9 %.

Количество

петельных рядов при увеличении числа жаккардовых петель , по сравнению с базовым переплетением тоже возрастает. При

увеличении жаккардовых петель в диапазоне от 5 до 25 % плотность по вертикали возрастает от 90 до 94 петель на 4,44 %.

Изменение плотности трикотажа по длине и ширине в раппорте переплетения приводит к изменению размеров. Так, увеличение числа

петельных столбиков вызывает

сокращение петельного шага, а увеличение числа петельных рядов вызывает сокращение высоты петельного

ряда..

Длина нитей в петлях грунта, плюша и гладкого ряда сокращается при увеличении числа жаккардовых петель в раппорте

переплетения, что также связано с изменением их геометрических размеров. Изменение количества жаккардовых петель в раппорте

переплетения, а также технологических параметров, оказывает

влияние на толщину и поверхностную плотность, что в свою очередь

вызывает изменение объёмной плотности. Анализ результатов показал, что по сравнению с базовым переплетением, увеличение количества

жаккардовых петель в раппорте переплетения в диапазоне от 5% до 25% вызывает неоднозначное изменение объемной плотности. Так, при

увеличении жаккардовых петель до 10% она падает при увеличении до 25% -

увеличивается.

По результатам обработки результатов испытаний найдено абсолютное объёмное облегчение трикотажных полотен. Полученные при

испытаниях данные приведены в таблице 1.

Таблица 1

Варианты структуры Показатели облегчения

структуры трикотажа

1 2 3 4 5 6

Содержание

прессовых петель в

раппорте

Плюшевый

трикотаж

на базе

глади

5% 10% 12,5% 16,7% 25%

Абсолютное объёмное

облегчение

Δδ

, мг/см

3

-

14

5

-5

- 6

- 4

Относительное

объемное облегчение ,

%

-

3,9

1,4

1,3

1,6

1,1

При анализе полученных данных установлено, что выработка плюшевого трикотажа на базе жаккардового переплетения позволяет

уменьшать расход сырья и получать более формоустойчивую структуру.

УДК 677.25

Разработка технологии получения облегченного плюшевого

полотна на базе прессового переплетения

А.Э. ИСАБАЕВ

(Ташкентский институт текстильной и легкой промышленности, Узбекистан)

Потребительская ценность трикотажных изделий зависит от ряда факторов: качества сырья, рисунка полотна, отделки и др. Но

определяющими среди них являются структура трикотажа и его параметры.

Изменение структуры трикотажа базового переплетения, т.е. выработка плюшевого трикотажа на базе различных рисунчатых

переплетений, в основном влияет на его физико-механические свойства.

Авторами проведено исследование влияния изменения количества структурных элементов в раппорте переплетения на параметры и

свойства плюшевого трикотажа, выработанного на базе прессового переплетения. Цель исследования -разработка рациональных структур

плюшевого трикотажа, обеспечивающих экономное использование сырья и надежное протекание технологических процессов.

В процессе работы были

проведены испытания свойств и определены структурные параметры пяти вариантов плюшевого трикотажа

на базе прессового переплетения, в раппорте которых содержаться: 5 %, 10 %, 12,5 %, 16,7 %, 25 % прессовых петель.

Для сравнения полученных результатов использованы и аналогичные параметры плюшевого трикотажа, выработанного на базе глади.

На базе экспериментальных данных с учетом поверхностной плотности и толщины плюшевых переплетений с различным количеством

плюшевых протяжек рассчитаны величины объемной плотности полотна, результаты представлены в таблице 1.

Таблица 1

Варианты структуры Показатели облегчения

структуры трикотажа

1

2

3

4

5

6

Содержание прессовых

петель в раппорте

Плюшевый

трикотаж на

базе глади

5%

10%

12,5%

16,7%

25%

Абсолютное объёмное

облегчение

Δδ

, мг/см

3

-

3

4

9

19

24

Относительное

объемное облегчение

θ

, %

-

0,8

1,1

2,5

5,3

6,7

Полученные результаты показывают, что , вырабатывая плюшевый трикотаж на базе прессового переплетения, можно уменьшить

материалоемкость полотен. При этом максимальной величины экономии сырья при выработке плюшевого трикотажа на базе прессового

переплетения можно достичь в варианте - 6 , т.е. при содержании в раппорте переплетения 25 % прессовых петель.

По результатам исследования сделаны следующие выводы:

- выработкой плюшевого трикотажа на базе прессового переплетения расширяется ассортимент трикотажных полотен;

- повышается формоустойчивость трикотажных полотен;

- уменьшается расход сырья при правильном количественном соотношении числа петель и набросков.

УДК 677.075:687.01

Анализ особенностей проектирования верхних трикотажных изделий на ОАО «Полесье»

И.Л. ЧЕРНЫШЕВА, И.П. ОВЧИННИКОВА. О.В. ЛОБАЦКАЯ

(Витебский государственный технологический университет, Беларусь)

Трикотажные изделия занимают одно из ведущих мест в гардеробе потребителей. Современное трикотажное производство

обладает неисчерпаемыми возможностями для выработки изделий из волокон разных видов разнообразными переплетениями.

Переплетения, пряжа и нити придают красивый внешний вид и необходимые потребительские свойства одежде из трикотажа. Одежда из

трикотажа должна иметь красивый внешний вид, быть удобной, сохранять в носке цвет, размеры и форму, приданные ей в процессе

проектирования и изготовления. При этом в течение гарантийного срока эксплуатации должно быть обеспечено сохранение прочности

изделия к .разрывным нагрузкам и истиранию, а также к воздействию светопогоды. Кроме того, в каждом изделии должны соблюдаться в

пределах требуемых параметров такие показатели, как давление изделия на тело человека, воздухопроницаемость полотна, его

сорбционные и теплозащитные свойства.

Одно или несколько из приведенных требований являются главными в зависимости от назначения изделия. Соблюдение главных

требований в строго установленных пределах обязательно. Остальные требования обеспечиваются показателями, возможно близкими к

лучшим.

Средство выполнения указанных требований - выбор для каждого конкретного случая оптимальных размеров деталей изделия и

их конфигурации, т.е. создание рациональных конструкций изделий.

Конструирование трикотажных изделий зависит от способа их изготовления. Верхние трикотажные изделия в зависимости от способа

производства подразделяют на кроеные, регулярные и полурегулярные. Самым экономным и перспективным в производстве изделий из

дорогостоящего сырья является регулярный способ.

Ассортимент верхних трикотажных изделий, вырабатываемых на белорусском ОАО «Полесье» регулярным способом, довольно

разнообразен. Это изделия тяжелого типа, которые изготавливают на котонных машинах низкого (6-12) класса; жакеты, джемперы,

пуловеры, свитеры, платья, костюмы; изделия легкого типа, которые вяжут на машинах среднего (14-22) класса; джемперы спортивные,

сорочки, блузки и т.п. Для разработки конструкций трикотажных изделий на предприятии традиционно используют методику ВДМТИ. В

большинстве регулярных изделий детали имеют симметричную форму относительно их середины. Простота форм основных деталей и

накопленная в процессе работы конструкторская база данных позволяют исключить этап построения чертежа по указанной методике, а

процесс проектирования новой модели начинать сразу с построения схемы для расчета вязания. В этом случае при выполнении расчета

конструктор ориентируется на размеры изделия в готовом виде, состав сырья, класс вязальной машины. Одновременно учитываются

правила, разработанные конструкторами предприятия применительно к различным покроям рукавов: втачных, рубашечных, реглан, реглан -

погон. В этих правилах установлены соотношения длин конструктивных отрезков в зависимости от указанных факторов.

Получаемые конструкции рациональны и технологичны и позволяют значительно сократить затраты времени на конструкторскую

подготовку производства при частой сменяемости моделей и широком ассортименте выпускаемой продукции.

УДК 677.026

Производство лечебно-профилактических изделий на плосковязальном оборудовании

Л.М. МЕЛЬНИК

(Киевский национальный университет технологий и дизайна, Украина)

Сфера использования продукции легкой промышленности постоянно расширяется, удовлетворяя нужды потребителя в текстильних

материалах, которые используются для бытовых нужд, в технике, строительстве, спорте, медицине. Изготовление материалов и изделий

медицинского назначения и успехи ряда стран в этой сфере позволили достичь значительных

положительных результатов в медицинской

практике, сберечь здоровье людей, вернуть их к активной жизнедеятельности. Проблема изготовления профилактических медицинских

изделий актуальна как в медико-биологическом так и в социально-экономическом аспекте. Профилактические средства позволяют

нормализовать работу организма и самочуствие человека, предотвратить развитие болезни, а так же способствовать продлению активности и

трудоспособности.

Изготовление профилактических

средств возможно как регулярным способом, так и раскройным. Регулярный способ изготовления

изделий на трикотажном оборудовании позволяет автоматически заработать край изделия, уменшить материалоемкость продукции, а также

сократить время изготовления и затраты на трудовые ресурсы. Поэтому при изготовлении профилактических средств целесообразно

использовать плосковязальное оборудование, достоинства которого заключаются в широких рисунчатых возможностях, быстрой

его

перезаправке на выработку изделий нового вида, размера и переплетения, выработке деталей по заданному контуру.

Для плосковязальных машин, с учетом свойств эластомерных нитей, разработаны несколько вариантов полотен для бандажных

изделий с различными способами закрепления указанных нитей. При закреплении эластомерной нити в виде поперечного утка достигнут

эффект максимально плотного трикотажа и определены

условия его получения. Для повышения степени закрепления эластомерной нити в

структуре трикотажа разработаны полотна, в которых используется провязывание петель согласно рапорту, при этом еластомерная нить

дополнительно обвивается пряжей обычной растяжимости. Одновременно получены полотна при совместном провязывании эластомерных

нитей и пряжи обычной растяжимости. Эти полотна могут использоваться при изготовлении бандажных изделий

различными способами:

регулярным и раскройным.

Для определения целесообразности использования того или иного способа изготовления выполнен расчет экономической

эффективности производства профилактического средства на базе конструкции универсального бандажа, вязание которого осуществляется

при одновременном прокладывании нити обычной растяжимости и эластомерной. В результате установлено, что регулярный способ

изготовления изделия обеспечивает экономию сырья. Однако расчет приведеных

затрат на изготовление единицы изделия показал, что,

несмотря на необходимость дополнительных затрат по раскрою полотна, раскройный способ является более экономным; это можно

объяснить более эффективным использованием трикотажного оборудования.

УДК 677.055

Совершенствование конструкции трикотажных игл

Д.В.ЗРЮКИН, В.В.КАПРАЛОВ, И.А.ЛЕГКОВА

(Ивановская государственная текстильная академия)

Трикотажное производство относится к ведущей отрасли текстильной промышленности. Повышение конкурентоспособности

трикотажной продукции обуславливают высокие темпы роста и развития производства. В нынешних условиях предприятия не имеют

возможности приобрести новое оборудование, поэтому модернизация и совершенствование существующего является актуальной

задачей

. Важным вопросом в модернизации трикотажного оборудования является совершенствование узла вязания трикотажных машин,

а в частности, вязальных игл и платин.

Изготовление язычковых игл трикотажной машины относится к трикотажному машиностроению и они предназначены для

использования на вязальных машинах, автоматах и полуавтоматах.

Крючок вязальной иглы в нормальном сечении имеет форму отличную от окружности.

Предлагаемая нами конструкция иглы

позволяет повысить её долговечность за счёт обеспечения равномерного натяжения нити при прохождении по крючку иглы, а также

позволяет ликвидировать вероятность возникновения на пряже участков повышенной и разреженной ложной крутки и, как следствие,

снизить обрывность пряжи и повысить качество выпускаемой продукции.

Секция 3 Разработка теоретических основ процесса ткачества и совершенствование

механизмов и машин ткацкого производства

УДК 677.024.

Влияние скорости шлихтования на вытяжку льняной пряжи

А.Б. БРУТ-БРУЛЯКО, В.Г. КРАВЧЕНКО, С.М. МИНОВСКАЯ

(Костромской государственный технологический университет)

Традиционно уровень натяжения на шлихтовальной машине оценивается вытяжкой пряжи. Вытяжка пряжи на шлихтовальной

машине является следствием натяжения нитей основы. Вытяжка и натяжение нитей основы зависит от разности скоростей на выпускной

части машины и на входе ее. В настоящее время шлихтовальные машины оснащены приборами контроля вытяжки 1УВУ, которые

замеряют вытяжку нитей от тянульного до выпускного вала машины. Полученные результаты вытяжки нитей с помощью данного прибора

позволяют контролировать вытяжку не всей заправки машины, а только частную вытяжку на ней.

На текстильных предприятиях до настоящего времени довольно часто пользуются прибором вытяжки механического типа,

разработанным инженером С.А.Любимовым. Данный прибор очень прост в обслуживании, но с его помощью можно получить

результаты с ошибкой более пяти процентов.

На кафедре ткачества КГТУ разработан прибор для измерения вытяжки нитей типа ИВ-ЗМ на шлихтовальных машинах. Прибор

состоит из электронного блока размером 200 х 145 мм и двух цилиндрических датчиков диаметром 40 мм. Питание прибора осуществляется

от батарейки с напряжением 9 В. Прибор определяет вытяжку в относительных единицах. При этом один из датчиков устанавливается на

сновальном валу, а второй - на ткацком навое. При прохождении основой двадцати метров прибор выдает результат контроля вытяжки.

Исследование влияния скорости шлихтования на величину вытяжки льняной пряжи проводилось на ткацкой фабрике

Костромского льнокомбината «БКЛМ-Актив», в ходе которых формирование льняных основ арт.206176 из оческовой пряжи линейной

плотности 38,5 текс производилось на шлихтовальной машине ШБ-11/180-ЗМ. Общая группа нитей в основе - 2772. Предусматривались 3

скоростных режима машины (6, 25 и 40 м/мин). Средняя вытяжка оческовой льняной пряжи на заправочной скорости 6 м/мин составила 0,362

%, а на скорости 25 м/мин - 0,437 %; увеличение вытяжки по сравнению с заправочной скоростью - 20,7 %. Средняя вытяжка пряжи на

скорости 40 м/мин - 0,5 %, увеличение вытяжки по сравнению с уровнем на заправочной скорости - 38,1 %.

Полученные результаты свидетельствует о том, что с увеличением скорости шлихтования вытяжка льняной пряжи увеличивается.

УДК 677.023.76

Алгоритм работы устройства для осуществления нового способа формирования ткацких навоев

В.Л. МАХОВЕР, М.Л. КРУГЛОВА, А.Ю. КУТЬИН

(Ивановская государственная текстильная академия)

Предложенный авторами новый способ формирования ткацких навоев (пат. СВГ РФ №2178023) предусматривает формирование на

партионной сновальной машине идентичных паковок и разматывание этих паковок на стойке шлихтовальной машины с равными значениями

угловой скорости сновальных валов. При этом формирование

идентичных сновальных паковок осуществляется с помощью применения

универсальной математической модели процесса наматывания пряжи, построенной на основе спирали Архимеда как аппроксимирующей

функции. Математическая модель предназначена для проектирования параметров намотки и расчета величин, необходимых для

осуществления принудительного отвода уплотняющего вала от тела намотки.

Принудительный отвод уплотняющего вала и его позиционирование в расчетном

положении обеспечивают воспроизводство

сновальных паковок с одинаковыми текущими и конечными радиусами, количеством оборотов сновального вала и длиной намотанных нитей.

Для повышения точности воспроизводства сновальных паковок при их формировании используется обратная связь по радиусу намотки, что

позволяет в случае отклонения радиуса от расчетной величины производить его коррекцию.

В состав устройства для осуществления

данного способа входят:

- двоично-десятичный переключатель для набора конечного числа оборотов К

1

и ввода его в оперативную память вычислительного

блока;

- двоично-десятичный переключатель для набора максимального количества импульсов К

2max

c пиноли сновальной машины, через

которое производится отвод уплотняющего вала, и ввода этой величины в оперативную память вычислительного блока;

- двоично-десятичный переключатель для набора приходящихся на один участок аппроксимации количества отводов К

3

и ввода его в

оперативную память вычислительного блока;

- вычислительный блок, обеспечивающий реализацию операций разработанного способа отвода уплотняющего вала;

- датчик количества импульсов с пиноли сновальной машины;

- датчик числа импульсов с накладного роликового датчика;

- исполнительное устройство с редуктором;

- уплотняющий вал сновальной машины;

-сновальный вал.

В работе представлена блок-схема

алгоритма работы устройства, реализующего данный способ.

Разматывание идентичных паковок на стойке шлихтовальной машины с равными угловыми скоростями сновальных валов

обеспечивает одинаковую вытяжку основы, ее одновременный сход при доработке шлихтовальной партии и повышение качества ткацких

навоев.

УДК 677.017.4.072.6.074

Оценка раскручивания уточной нити при ее прокладывании в зев на станках АТПР

Е.В. ЕСАВОЧКИНА, Ю.К. БАРХОТКИН, Н.П. ВИНОГРАДОВА

(Ивановская государственная текстильная академия)

Известно, что при скручивании волокон в пряже возникает реактивный упругий крутящий момент М

кр

. Действие этого момента

проявляется в петле, а также при освобождении конца пряжи. Величина М

кр

определяет такой показатель качества пряжи и нитей, как

равновесность. Этот показатель позволяет оценить технологическую возможность дальнейшего использования пряжи в трикотажном,

ниточном, ткацком и других производствах.

На ткацких станках АТПР уточная пряжа (нить) в момент ее прокладывания в зев движется в канале рапир, находясь в свободном

состоянии. Такой способ прокладывания уточной

нити теоретически должен приводить к некоторой потере крутки за счет ее

самопроизвольного раскручивания в канале рапир. Авторами проведены экспериментальные исследования, в процессе которых измерялась

крутка уточной пряжи до ее прокладывания в зев станка и после выработки ткани. Для этого определялась крутка пряжи, взятой с бобины, и

крутка уточных нитей, извлеченных из

ткани.

Анализ проведенных исследований показал, что изменение величины крутки уточной пряжи существенно и зависит не только от

условий работы станка, но в значительной степени от параметров пряжи (плотности и крутки) и, следовательно, от технологии ее получения.

При этом главным, определяющим фактором потери крутки уточной пряжей является ее неравновесность, которую предлагается оценивать

по

величине ее упругого крутящего момента М

кр

.

В работе приведены теоретические и экспериментальные значения величины М

кр

уточной пряжи, используемой для выработки

исследуемой ткани, сделаны выводы, что величину потери крутки уточной нити на станках АТПР можно оценивать по параметрам ее

равновесности, для чего использовать либо теоретические зависимости, либо методику экспериментального определения параметра М

кр

.

Сделан вывод о том, что движение уточной пряжи в рапире ткацких станков АТПР приводит к тому, что часть ее крутки теряется, причем

величина этой потери зависит от параметра неравновесности пряжи и может косвенно оцениваться по величине ее упругого крутящего

момента М

кр

.

УДК 677.024.001

О правильности выбора силовой пружины основного регулятора станка АТПР

Е.С. ОКОВИНА, М.В. КОМИССАРОВА, Н.М. СОКЕРИН

(Ивановская государственная текстильная академия)

При выработке большого количества групп тканей величина подачи нити основы в зону формирования элемента ткани и поддержание

постоянства величины натяжения основы осуществляется основным регулятором, в конструкцию которого входят силовые пружины. Размеры

и физико-механические свойства этих

пружин зависят от их назначения.

Для каждого типа станка подбираются и изготавливаются по нормативам спиральные пружины с определенным количеством

спиральных витков и определенным диаметром проволок. Для удобства установки и регулировки пружин их с обоих концов закрепляют в

специальные пластинчатые обоймы.

На отдельных предприятиях работают станки АТПР различных модификаций с пружинами основных

регуляторов, имеющих диаметры

проволок 4,1 – 4,5 мм и диаметры свивки спиралей 27,7 – 28,4 мм. Число рабочих витков (между обоймами) равно 20. Длина пружины в

свободном состоянии – 17 см. Длина пружины под нагрузкой в зависимости от положения подвижного конца на зарубках грузового рычага при

минимальной величине – 21 см, а при максимальной – 23 см. Величина растяжки силовой пружины на станках

может составлять 4 ÷ 6 см.

Экспериментально определена величина коэффициента жесткости пружин, среднее значение которых составило 11 кгс/см (110 Н/см).

Для проволок повышенной прочности и пружин третьей группы предельное допускаемое тангенциальное напряжение

кон

τ

определяется выражением:

[

]

кконкон

d/DРk

τπτ

≤⋅⋅⋅⋅=

3

8

где

k - коэффициент, зависящий от соотношения d/D ;

кон

P - наибольшая величина усилий растяжки пружины, кгс (н); D -

наружный диаметр пружины, мм;

d - диаметр проволоки пружины, мм.

Наибольшее допускаемое напряжение при кручении

[

]

кр

τ

для третьей группы обычно равно

вр

,

δ

50

. Оценка правильности выбора

существующих пружин производится по таблице 1.

Таблица 1

Нагрузки на пружину,

кон.р

Р

40 н 540 н 610 н

k

d

проволок

и, мм

D

средний

диаметр

свивки,

мм

τ

кН/см

2

τ

кН/см

2

τ

кН/см

2

1,24

4,1

4,4

24

23,7

44,0

35,2

59,4

47,5

67,1

53,6

1,265

4,1

4,4

24

23,7

44,9

35,9

60,6

48,4

68,4

54,7

1,29 4,14,4

24

23,7

45,8

36,6

61,8

49,4

69,8

55,8

В качестве примера с учетом ссылки в табл. 1 представлены рассчитанные значения допускаемых напряжений на пружины при

максимальных величинах их растяжек. Допускаемые табличные рабочие напряжения для пружин данного типа составляют 45 – 60 кН/см

2

.

При сравнении полученных расчетом численные значения с допускаемыми значениями тангенциальных напряжений необходимо

отметить, что не все пружины отвечают технологическим требованиям. Пружины с численными величинами

кон

τ

меньше табличных

значений либо не должны устанавливаться на станок, либо могут быть использованы для выработки только легких тканей с минимальным

усилием прибоя.

УДК 677.024

Зависимость силы прибоя утка и величины прибойной полоски от линейной плотности пряжи

С.В. СМИРНОВА, М.В. КОМИССАРОВА, Н.М. СОКЕРИН

(Ивановская государственная текстильная академия)

Процесс образования ткани на ткацких станках складывается из нескольких последовательно выполняемых операций, среди которых -

прибой уточной нити к опушке ткани. Этот процесс представляет собой сложное явление взаимодействия нитей основы и утка,

сопровождающееся появлением сил трения и сцепления между нитями, а также взаимной деформацией изгиба и смятия

нитей.

Формирование ткани часто не заканчивается прибоем очередной уточной нити к опушке ткани, а продолжается в зоне формирования ткани –

в зоне шпаруток. Иногда изменения в ткани происходят и после снятия ее со станка и даже при хранении в течение некоторого промежутка

времени.

Нити основы и утка вступают во взаимодействие в тот момент, когда проложенная в зев нить утка начинает перемещаться бердом к

опушке ткани. В этот момент взаимодействие нитей минимальное. Наибольшее взаимодействие нитей обеих систем происходит в конечной

стадии прибоя – в момент формирования элемента ткани.

После отхода берда от опушки ткани натяжение несколько

уменьшается, а опушка ткани может отойти за бердом на 1,5÷5 мм в

зависимости от условий формирования ткани на станке.

Сила прибоя, необходимая для образования на станке заданной хлопчатобумажной ткани определялась по формуле:

()

⎥

⎦

⎤

⎢

⎣

⎡

+

+

+

⋅=

ТоТ

RД

oо

о

oу

LР

GK,

LТ,

Т,

nKR

ε

20

531000

7230

дан,

где

у

K

- коэффициент уплотненности ткани;

o

n - число нитей в основе;

о

Т - линейная плотность основной нити, текс;

Тo

L,L - длина

соответственно основы и ткани в упругой системе заправки станка, м;

Д

K - коэффициент динамичности, зависящий от натяжения нитей

основы;

R

G - разрывная нагрузка ткани в пересчете на одну основную нить, сН;

Т

ε

- относительное разрывное удлинение ткани, %;

о

Р -

плотность по основе, н/см.

Проведены расчеты для четырех артикулов тканей: 544, 150, 1492, 1591. Получены соответственно следующие величины силы прибоя

15437,7 Н; 16295,5 Н; 9906,7 Н; 20083,2 Н. При этом определены соответственно численные значения величин прибойных полосок: 1,7 мм; 1,1

мм; 0,5 мм; 1,36 мм.

При выполнении работы дана оценка факторов, влияющих на величины силы прибоя и прибойные полоски.

УДК 677 . 024 . 324 . 23 / 25: 62

К вопросу выработки технических тканей на станке АТПР-120-ЛМ

Е.В. СИЛКИН

(Витебский государственный технологический университет, Беларусь)

Основная цель проводимых исследований - выработка на РУПТП «Оршанский льнокомбинат» на станках АТПР-120-ЛМ технических

тканей с использованием пряж из короткого льняного волокна, имеющегося в больших количествах в нашей стране.

Основная задача, решаемая при создании тканей технического назначения, — обеспечение необходимого комплекса свойств

в

зависимости от области применения и назначения ткани. Решение данной задачи во многом зависит от рационального сочетания свойств

выбранного исходного сырья, параметров строения ткани и технологии ее изготовления.

В ходе проведенных исследований наработано четырнадцать образцов технических тканей шириной 106±1 см. В основе

использовалась хлопчатобумажная пряжа линейной плотности 50 текс, в утке – чистольняная пряжа

линейной плотности от 110 до 400 текс, и

с содержанием полипропилена и лавсана до 20 %. Поверхностная плотность полученных образцов составила от 300 до 820 г/м

2

.

Для наработки образцов технических тканей использовался автоматический пневморапирный станок АТПР-120-ЛМ,

предназначенный для выработки мешочных, бортовых, паковочных льняных и джутовых тканей полотняного переплетения на двух или

четырёх ремизках.

При выработке образцов применялось полуторослойное переплетение с дополнительным утком и соотношением утков 1/1. В лицевом

слое использовалось переплетение саржа 2/2, в изнаночном слое – саржа

1/3 со сдвигом -1. Данное переплетение вырабатывалось при

рядовой проборке, число ремиз в заправке - 4.

Для наработки тканей полуторослойного переплетения станки АТПР-120-ЛМ, как правило, не применяются. Поэтому при получении

образцов потребовалось произвести модернизацию этого станка. Учитывая, что раппорт по утку разработанного переплетения равен восьми,

возникла необходимость использования восьмиобортных эксцентриков профиля 4/1 + 1/2 с ткацких

станков СТБ, диаметр которых несколько

больше диаметра соответствующих эксцентриков станков АТПР. Поэтому для нормальной работы зевообразовательного механизма диаметр

валика, находящегося на дне зевообразовательной коробки, был уменьшен на 3 мм, а для увеличения плотности ткани по утку сменная

шестерня приводной зевообразовательной коробки с 28 зубьями заменялась на шестерню с 56 зубьями.

Плотность полученных образцов тканей

по основе составила порядка 168 нит/10см. Для повышения плотности ткани по утку

двухзаходняя червячная шестерня товарного регулятора заменялась на однозаходную, специально изготовленной в условиях комбината. За

счёт такой модернизации ткацкого станка и использования полуторослойного переплетения удалось получить образцы с плотностью до 230

нит/10см, что ранее на станках АТПР-120-ЛМ не

достигалось. Для сравнения в ткани-аналоге артикула 04С109, вырабатываемой на тех же

станках на РУПТП «Оршанский льнокомбинат», плотность ткани по основе - 128 нит/10см, по утку – 97 нит/10см.

Полученные технические ткани в случае нанесения соответствующих пропиток могут найти применение для изготовления тентов,

палаток, пологов, чехлов, спецодежды, могут использоваться как упаковочные и обтирочные

. Кроме того, некоторые из наработанных

образцов могут применяться для изготовления тканей бытового назначения – брюк, костюмов, сумок и д.р.

УДК 677.024.5:62

Разработка технологии выработки стеклоткани

на пневматическом ткацком станке L 5000 в два полотна

О.М. ГРАЧУШНИК, Т.П. ИВАНОВА,

(Витебский государственный технологический университет, Беларусь)

ОАО «Полоцк-Стекловолокно» специализируется на выпуске стекловолокна и изделий на его основе: стеклотканей, стеклоровингов,

стеклонитей, кремнеземных материалов для космической техники, потребительских товаров из стеклопластиков. Стеклоткани

электроизоляционные предназначены для изготовления фольгированных диэлектриков, стеклотканей, слюдонитов, слюдопластов и

миканитов, незаменимых в

производстве блоков, панелей, схем радиоприемников, компьютеров, приборов, изоляции электродвигателей и

узлов электрических машин, электрических цепей. Стеклопластиковые изделия на основе электроизоляционных материалов по

электроизоляционным и механическим свойствам превосходят все материалы из органических волокон, могут эксплуатироваться в условиях

повышенной влажности и высокой температуры – до 350

о

С. За счет своих свойств электроизоляционные стеклоткани пользуются большим

спросом. Но чтобы они были конкурентоспособными, необходимо, чтобы цена на этот товар была приемлемой для покупателей. Для этого на

ОАО «Полоцк-Стекловолокно» ведутся разработки по снижению энергозатрат, человекозатрат и увеличению производительности станков.

Цель работы - разработка технологии выработки стеклоткани арт.7628 на пневматическом ткацком

станке L 5000 в два полотна вместо

станка ZTM RAPID-150S-4M с заправкой в одно полотно. Обе ткани вырабатываются полотняным переплетением из стеклонити ЕС9 71 Z28 в

основе и утке. Линейная плотность нитей – 71 текс, крутка – 28 кр\м, направление крутки – Z. При заправке ткани в два полотна на ткацком

станке L 5000 увеличилось число нитей основы с 2142 до 4284, изменился номер берда

с 85 на 170, а также увеличилось количество ламелей

и галев ремизок. Заправочная ширина одного полотна ткани составила 128,9 см. При этом показатели физико-механических свойств ткани

остались на уровне требований ГОСТов 6943.8-79 и 6943-17-79 «Материалы текстильные стеклянные. Правила приемки и методы

испытаний».