Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

201

остаточного аустенита. Он может быть полезен в сравнительно небольших количествах (до 20 %) и

малом приросте мартенсита деформации (≤ 15 %). Таким образом, выбором температуры нагрева под

закалку можно управлять количеством, стабильностью аустенита и повышать износостойкость.

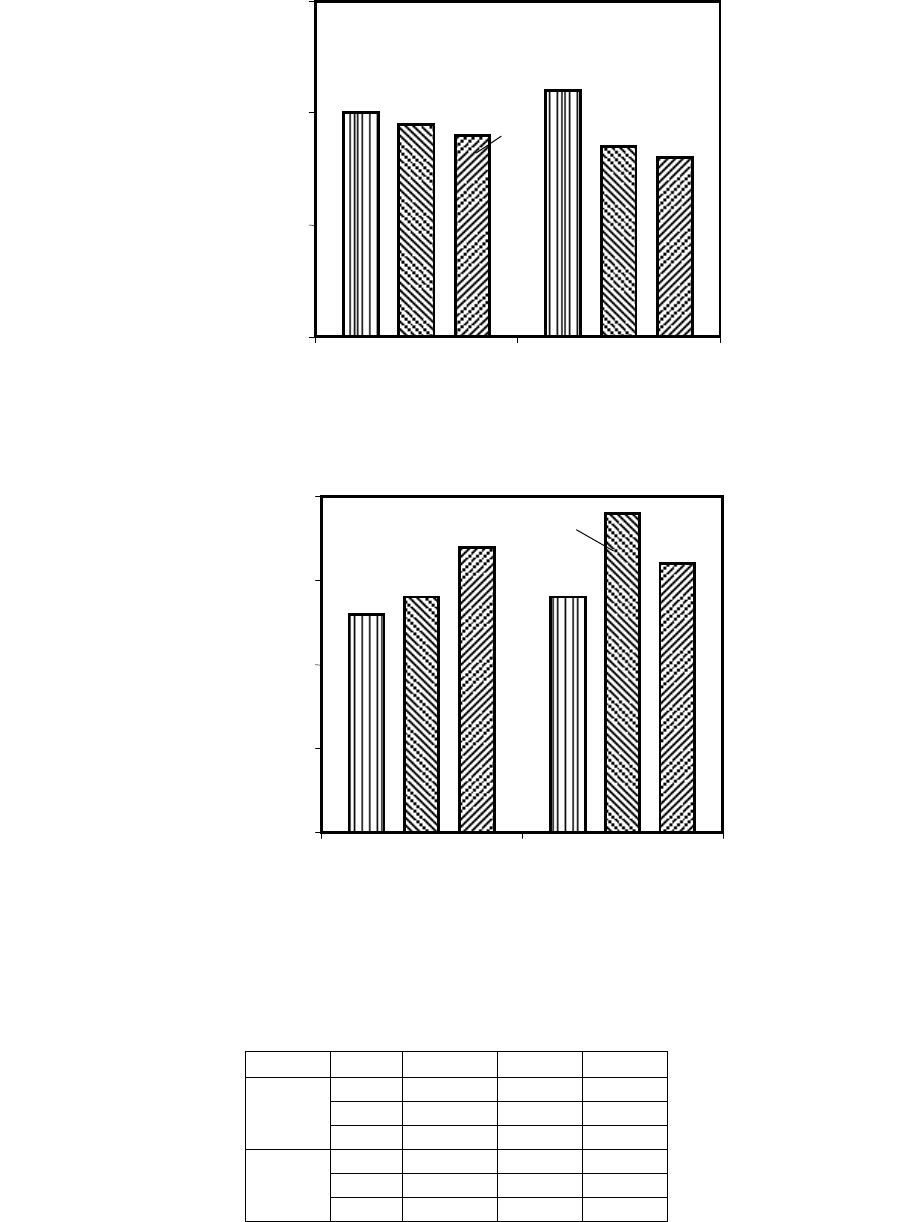

Рис. 5.29. Влияние температуры нагрева под закалку на абразивную (а) и ударно-абразивную (б)

износостойкость стали 45: 1 –850

о

С; 2 - 950

о

С; 3 - 1050

о

С

Рис. 5.30. Влияние температуры нагрева под закалку на абразивную (а) и ударно-абразивную (б)

износостойкость стали У10: 1 – 850

о

С; 2 – 950

о

С; 3 – 1050

о

С

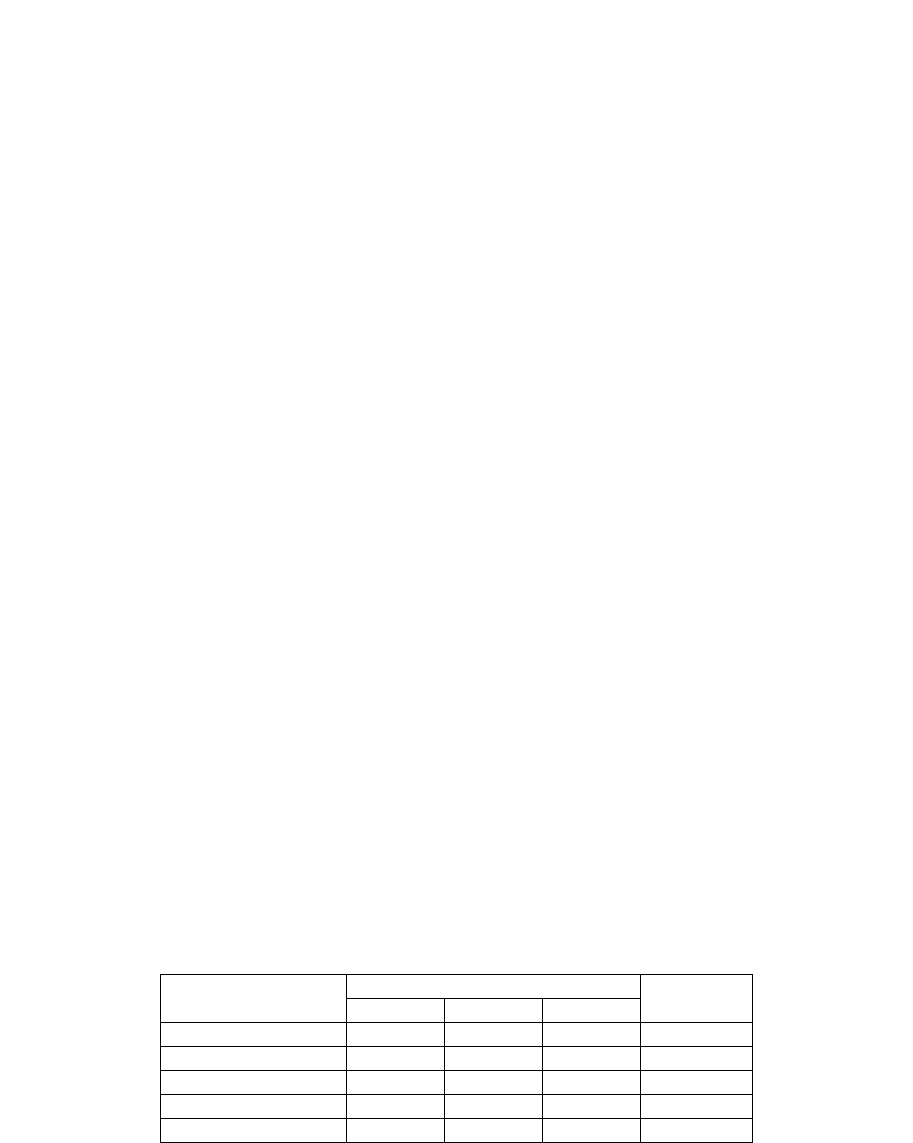

Таблица 5.40

Влияние температуры нагрева под закалку на твердость, количество аустенита и прирост

мартенсита деформации в сталях 45 и У10 при абразивном воздействии (К

Д

= 1,1)

Сталь

t,

о

С HRC

γ, % α″, %

850 50,0 - -

950 49,0 - -

45

1050 47,7 - -

850 60,0 12 8

950 58,0 20 12

У10

1050 55,0 27 20

0

0.5

1

1.5

а

б

ε

и

1

2

3

3

1

2

0

0.5

1

1.5

2

а

б

ε

и

1

2

3

3

1

2

202

В работах [333, 334] обнаружено повышение абразивной и ударно-абразивной износостойкости на

15-30 % в результате проведения комбинированной термообработки. Она включает предварительный

нагрев и выдержку в МКИ или ПКИ интервалах температур, последующую закалку с кратковременной

аустенитизацией, исключающей гомогенизацию аустенита, и низкий отпуск. Положительный эффект

такой обработки может быть объяснен диспергированием мартенсита, появлением участков с

повышенным содержанием углерода и легирующих элементов в нем, присутствием в структуре

карбидов, а в ряде случаев (30ХГСА, 55С2, 65Г и др.) метастабильного остаточного аустенита,

превращающегося в мартенсит под воздействием абразивных частиц.

В работе [335] для Макеевского металлургического комбината им. С.М. Кирова решалась задача

повышения ударно-абразивной износостойкости молотков дробилок известняка, изготавливаемых из

стали 50Г2, за счет получения в структуре остаточного аустенита. В табл. 5.41 приведены данные по

изменению его количества, твердости и ударной вязкости стали при повышении температуры нагрева

под закалку с 850 до 1000

о

С. Окончательной термообработкой являлся отпуск при 200

о

С 1 ч.

Максимальное количество остаточного аустенита (~ 30 %) получено закалкой с 950-1000

о

С. Этому

соответствует твердость НRС 43-45 и ударная вязкость KCU = 0,15-0,20 МДж/м

2

. Последняя

недостаточна для материала молотков, поскольку не гарантирует их от поломки в случае попадания в

дробилку вместе с доломитом металлических предметов. KCU должна составлять ≥ 0,4 МДж/м

2

.

Учитывая это, была внедрена закалка ТВЧ с 950-1000

о

С с последующим низким отпуском, что

обеспечило получение в поверхностном слое наряду с мартенситом отпуска ≥ 30 % остаточного

аустенита. Для достижения необходимой ударной вязкости (0,4-0,6 МДж/м

2

) перед поверхностной

закалкой проводилась нормализация с 850

о

С. Повышенная температура аустенитизации при нагреве

ТВЧ позволила также увеличить толщину закаленного слоя до 4-5 мм. Внедрение новой технологии

повысило долговечность молотков в 1,5-1,7 раза и уменьшило расход металла на их изготовление, а

также улучшило качество помола доломита.

Таблица 5.41

Влияние температуры нагрева под закалку на количество остаточного аустенита,

твердость и ударную вязкость стали 50Г2 (отпуск 200

о

С 1 ч)

t,

о

С

γ

ост

, %

НRС

КСU, MДж/м

2

850 15 52 0,07

900 22 47 0,12

950 30 45 0,15

1000 32 43 0,20

Эффективной оказалась технология термической обработки молотков зернодробилок,

обеспечивающая повышение их долговечности за счет получения в структуре метастабильного

аустенита. Она прошла промышленное опробование на Болшевском комбикормовом заводе [336]. Для

измельчения зерносмеси там использовали дробилки типа ДДР-1. Применяемая для молотков сталь

30ХГСА имеет низкую эксплуатационную стойкость. Попытки усовершенствовать режим

термообработки молотков из 30ХГСА, замена ее на 65Г, а также применение наплавки твердосплавными

материалами не позволили увеличить стойкость более чем на 20 %. Исследования были направлены на

повышение их эксплуатационной стойкости. Высоким сопротивлением изнашиванию из широко

применяемых в промышленности материалов обладают стали ледебуритного класса, в частности X12M.

Однако попытки применить ее для молотков зернодробилок даже не предпринимались, поскольку

хорошо известно, что после обычно применяемой термообработки, обеспечивающей получение

преимущественно мартенситной структуры с карбидами, эта сталь имеет низкую ударную вязкость, что

недопустимо для данных деталей. Сталь X12M для молотков могла быть применена лишь в случае

нетрадиционного подхода к режиму ее термообработки и получаемой структуре. Данные по абразивной

стойкости этой стали в условиях огнеупорного производства [14] показывают важную роль

метастабильного аустенита в повышении сопротивления разрушению, что не изучалось применительно к

измельчению зерносмеси. Опытно-промышленная партия молотков была термообработана по двум

режимам: 1) закалка с 1050

о

С в масло, отпуск 200

о

С 1 ч; 2) закалка с 1140

о

С в масло, отпуск при 300

о

С

1 ч. Второй режим, обеспечивающий получение в структуре ~ 80 % метастабильного аустенита и ∼ 20 %

мартенсита и карбидов (рис. 5.31, а), повысил долговечность молотков в 2,5 раза по сравнению с

серийными [336. 337]. Микротвердость мартенсита составляет 5600 МПа, аустенита – 4600 МПа [337].

203

а б

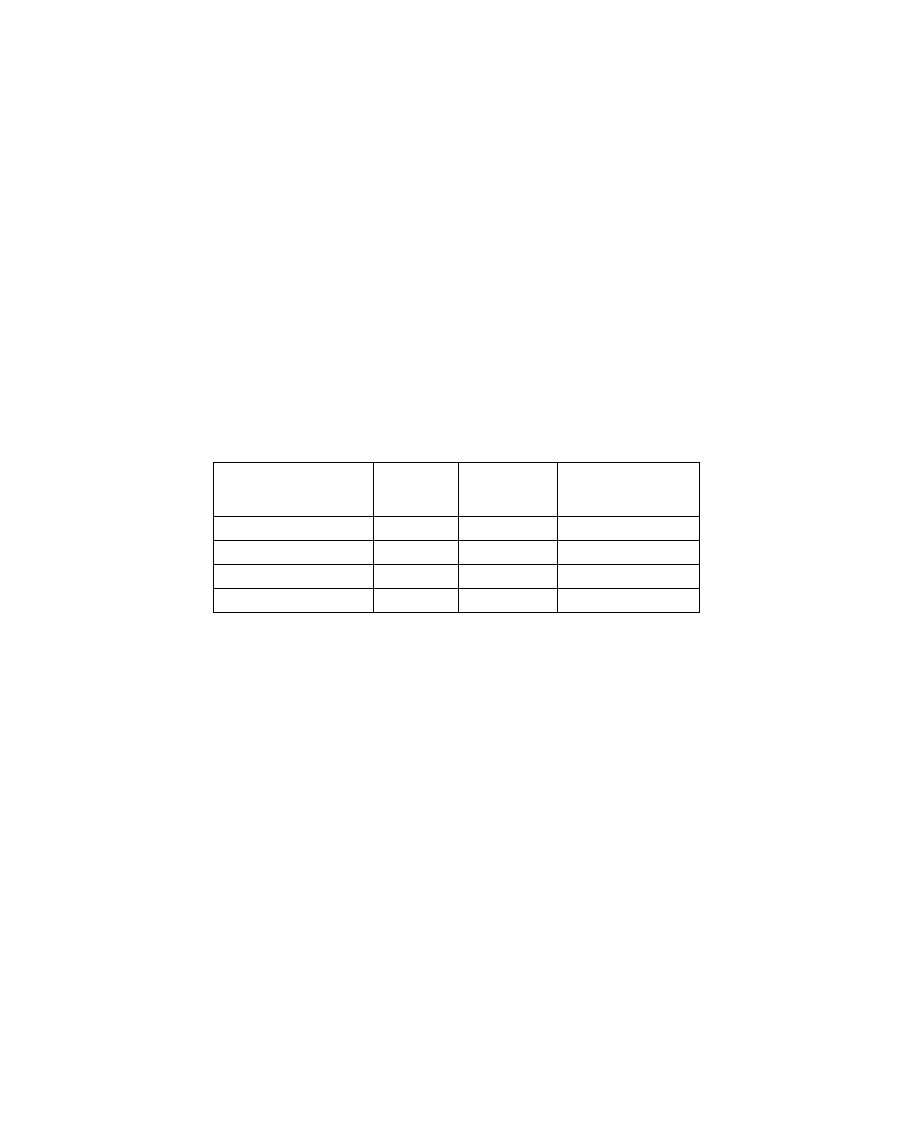

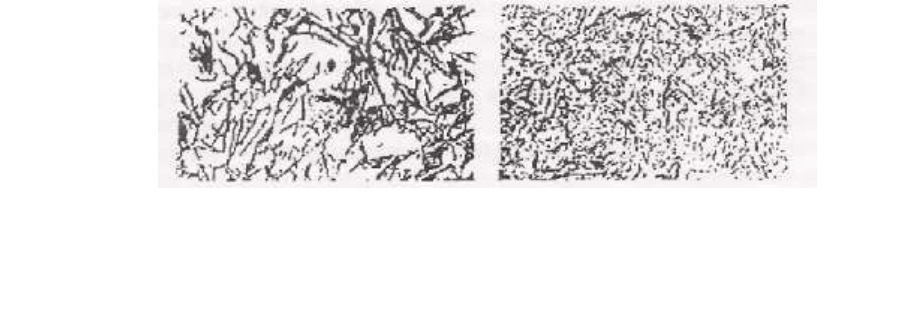

Рис. 5.31. Микроструктура стали X12M после закалки с 1140

о

С и отпуска 300

о

С 1 ч

до эксплуатации (а); после эксплуатации (б);/ х 700

В процессе эксплуатации молотков вследствие ударно-абразивного воздействия зерносмеси в

поверхностном слое образуется мартенсит деформации (рис. 5.31, б). Его микротвердость значительно

выше, чем мартенсита охлаждения, и составляет 7300 МПа. Такое различие можно объяснить большей

дисперсностью мартенсита деформации, повышенной плотностью дислокаций в нем и динамическим

старением, что играет важную роль в увеличении сопротивления абразивному изнашиванию. Кроме того,

мартенситное превращение, протекающее при эксплуатации, как уже отмечалось ранее, поглощает часть

энергии, получаемой металлом от абразивных частиц.

Для повышения износостойкости сталей и высокопрочного чугуна эффективно применение

изотермической закалки [338, 339]. Это показано на сталях 55С2, 6ХС, выбор которых обусловлен

широким применением в промышленности, а также содержанием в них повышенного количества

углерода и кремния, необходимых для получения остаточного аустенита после термообработки. Нагрев

образцов под закалку проводился при 870

о

С 20 мин, после чего они охлаждались в селитровой ванне при

температурах 300, 350, 400

о

С. Время выдержки изменялось от 5 до 60 мин. Самый высокий уровень

абразивной износостойкости 55С2 достигается после выдержки при 350

о

С 10 мин, когда в структуре

количество остаточного аустенита максимально (37 %), а твердость минимальна (HRC 33). В 6ХС

аналогичный результат получен после изотермической выдержки при 400

о

С 10 мин, когда остаточный

аустенит метастабилен и почти полностью превращается в мартенсит деформации при абразивном

воздействии, что подтверждают данные рентгеновского анализа. Режимы изотермической закалки,

приводящие к уменьшению доли остаточного аустенита в структуре, вызывают снижение абразивной

износостойкости (табл. 5.42), несмотря на возрастание твердости вследствие увеличения количества

нижнего бейнита. Это обусловлено уменьшением прироста мартенсита деформации или его отсутствием.

Ударно-абразивная износостойкость в отличие от абразивной имеет наиболее низкий уровень после

кратковременных выдержек при всех температурах изотермы и возрастает по мере увеличения

продолжительности пребывания образцов в соляной ванне. При этом существенно уменьшается

количество остаточного аустенита, а в ряде случаев он полностью исчезает. Между тем, даже в малых

количествах его полезно иметь в структуре, т.к. при его отсутствии сопротивление разрушению

снижается. Этим обусловлен наиболее высокий уровень ударно-абразивной износостойкости стали 55С2

после изотермической закалки при 350

о

С и 6ХС – 400

о

С с выдержкой 60 мин.

Установлено [340], что увеличение изотермической выдержки в выбранном интервале температур

приводит к стабилизации остаточного аустенита по отношению к деформационному мартенситному

превращению. Прослойки стабилизированного аустенита, расположенного между рейками бейнита,

затрудняют развитие микротрещин, если они возникают в последнем. Важную роль может играть

превращение этого аустенита в мартенсит при нагружении, когда плотность дислокаций в нем достигает

предельно высокой величины, и пластическая деформация, а соответственно релаксация

микронапряжений может протекать только в процессе мартенситообразования. Другими причинами

повышения ударно-абразивной износостойкости могут быть уменьшение содержания углерода в α-

твердом растворе и создание развитой дислокационной субструктуры, что повышает сопротивление

динамическим нагрузкам. Из полученных данных следует, что износостойкость сталей 55С2 и 6ХС после

изотермической закалки по оптимальным режимам для каждого конкретного случая абразивного

воздействия значительно выше, чем после обычной закалки.

204

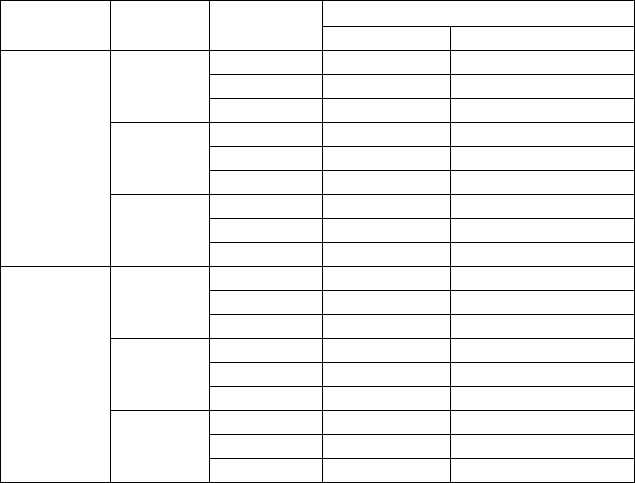

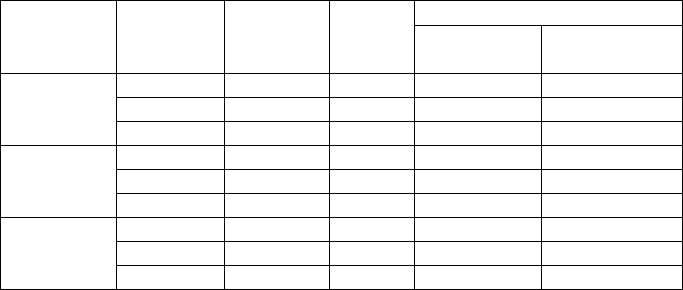

Таблица 5.42

Влияние режимов изотермической закалки на абразивную ((К

Д

= 1,1) и ударно-абразивную (К

Д

= 2,5)

износостойкость исследованных сталей (эталон – отожженная сталь 45)

ε

И

Сталь t,

о

С

τ, мин

абразивная ударно-абразивная

10 1,95 1,70

30 1,65 2,02

300

60 1,30 2,40

10 2,30 1,90

30 1,85 2,30

350

60 1,70 2,60

10 1,50 1,82

30 1,40 2,00

55С2

400

60 1,10 2,30

10 2,00 1,48

30 1,53 2,02

300

60 1,35 2,24

10 2,50 1,60

30 1,80 2,13

350

60 1,55 2,37

10 2,65 1,72

30 2,30 2,31

6ХС

400

60 1,85 2,52

В работах [341, 342] показана эффективность нового способа изотермической закалки, включающего

предварительный нагрев в МКИ температур и последующую кратковременную аустенитизацию. Он

позволяет еще в большей степени повысить абразивную и ударно-абразивную износостойкость.

Положительный эффект такой обработки может быть объяснен диспергированием бейнита, появлением

участков стабилизированного аустенита, в большей степени обогащенного углеродом, чем при обычной

изотермической закалке. Это является следствием дополнительного увеличения содержания углерода в

аустените при выдержке в МКИ в результате его перераспределения между α- и γ-фазами. Выдержка в

интервале бейнитного превращения данный эффект усиливает.

Еще одной возможностью повышения абразивной износостойкости сталей является ХТО. Наиболее

широко применяется в промышленности цементация. Общепринято представление о том, что в

поверхностном слое после ее проведения и последующей термообработки необходимо получить

структуру отпущенного высокоуглеродистого мартенсита и карбидов. Более 15 % остаточного аустенита

во многих случаях считается браковочным признаком [343]. Между тем, известны работы, в которых

показана положительная роль остаточного аустенита и эффекта самозакалки при нагружении на

абразивную износостойкость и ряд других свойств цементированных сталей. Однако эти данные не

многочисленны, и до настоящего времени преобладает точка зрения об отрицательной роли остаточного

аустенита из-за недостаточной изученности условий, при которых он полезен. Целесообразно обобщить

результаты исследований по данному вопросу. Рассмотрим вначале влияние остаточного аустенита на

абразивную износостойкость. В работе [296] показано, что при испытаниях цементированных сталей

20Х, 18ХГТ, 12ХН3А и 12Х2Н4А на установке Х4Б абразивная износостойкость возрастает с

увеличением содержания остаточного аустенита до количеств, снижающих твердость почти в 2 раза.

Наблюдаемая закономерность объяснена тем, что в процессе воздействия абразивных частиц аустенит

превращается в термодинамически более устойчивый мартенсит. При этом превращении углерод

остается в твердом растворе, определяя его повышенное сопротивление разрушению. Установлено [14],

что в цементированной стали 20Х, закаленной с повышенной температуры (1080

о

С), когда примерно

38 % аустенита превращается в мартенсит при абразивном воздействии, износостойкость имеет высокий

уровень. Он мало отличается от такового у Х12Ф1, имеющей после термообработки мартенситно-

карбидную структуру. Влияние остаточного аустенита на абразивную износостойкость сталей 18ХГТ и

12ХН3А изучено в работе [344]. Показано, что наибольшая износостойкость достигается в случае, когда

в структуре поверхностного слоя обеспечивается преимущественно аустенитная структура (∼ 80 %). Это

получено закалкой с цементационного нагрева без подстуживания, а также с повторного нагрева от

205

1000

о

С (отпуск 180

о

С 1 ч). В результате прирост мартенсита деформации на изнашиваемой поверхности

является наибольшим (≥ 40 %). На основании полученных данных сделан вывод о том, что для

повышения сопротивления абразивному изнашиванию цементированных сталей термообработка должна

быть направлена не на достижение высокой твердости, которая обеспечивается мартенситно-карбидной

структурой, а на реализацию эффекта самозакалки при нагружении. За счет получения в структуре

поверхностного слоя метастабильного аустенита существенно может быть повышена абразивная и

ударно-абразивная износостойкость не только специально разработанных для цементации сталей, но и

строительных (09Г2С, 10Г2ФБ) [345], улучшаемых (40Х, 40ХН), пружинных (65Г, 60С2) и

инструментальных (У8, 9ХС) [346]. Изменение количества и стабильности аустенита в поверхностном

слое осуществлялось цементацией и последующей термообработкой. Для высокой абразивной

износостойкости при К

Д

= 1,1 количество остаточного аустенита должно составлять до 50 % (рис. 5.32) и

γ → α″ превращение протекать с большой интенсивностью. Для максимального уровня износостойкости

при ударно-абразивном воздействии (К

Д

= 2,7) необходимо, чтобы доля остаточного аустенита в

структуре была небольшой (∼ 20 %) и он имел повышенную стабильность. При оптимальном режиме

обработки уровень износостойкости цементированных сталей возрастает более чем на 30 % по

сравнению с получаемым при мартенситно-карбидной структуре. Эти данные также подтверждают, что

количество и степень стабильности аустенита должны быть оптимизированы с учетом конкретных

условий изнашивания при эксплуатации. При этом наряду с мартенситным превращением в

поверхностном слое происходит, как это показано в работе [347], изменение плотности дислокаций,

фрагментация зерна, динамическое старение мартенсита и аустенита. Эффективной оказалась

цементация и последующая термообработка нержавеющей стали 12Х13 для повышения ее абразивной и

ударно-абразивной износостойкости. В том случае, когда в структуре поверхностного слоя наряду с

отпущенным мартенситом и карбидами обеспечивается получение оптимального количества и степени

стабильности остаточного аустенита для конкретных условий абразивного воздействия, износостойкость

повышается в 1,5 раза по сравнению с закаленным и низкоотпущенным состоянием [345, 348]. Обычно в

сталях подобного типа после цементации и термообработки стремятся иметь мартенситно-карбидную

структуру, а также высокую твердость (HRC ≥ 62) [349].

а б

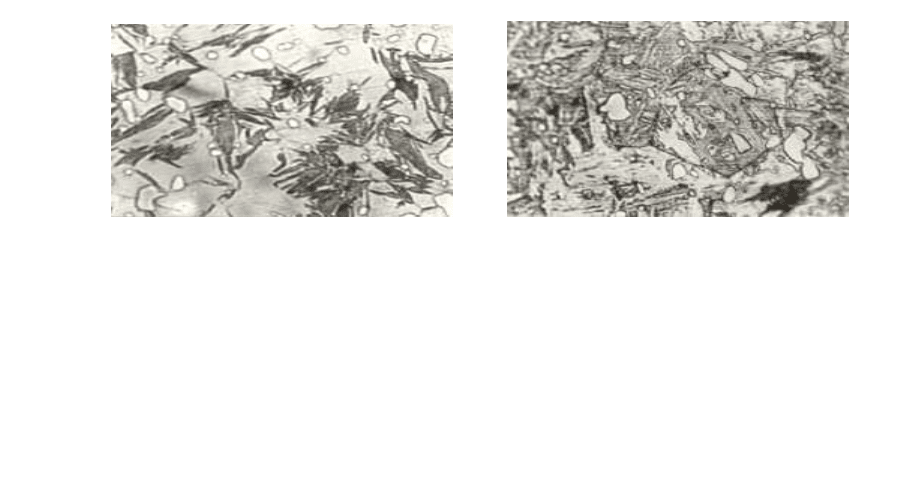

Рис. 5.32. Микроструктура стали 65Г после цементации, закалки с 900

о

С

и низкого отпуска 180

о

С 1 ч: а - поверхностный слой, б – сердцевина; х 500

В практике термообработки все шире используются источники концентрированной энергии

(лазерный и электронный лучи, плазменная струя и др.), позволяющие достичь высокой твердости

поверхности и износостойкости. В большинстве работ это объясняется получением высокодисперсного

мартенсита с повышенным содержанием углерода и большой плотностью дислокаций, а также

присутствием нерастворившихся карбидов. Однако очень мало внимания уделяется роли остаточного

аустенита, зачастую присутствующего в структуре. Проведенные исследования влияния лазерной,

электронно-лучевой и плазменной обработок показали, что, управляя режимами их проведения, можно

получать в структуре наряду с мартенситом и карбидами оптимальное для конкретных случаев

количество метастабильного аустенита и за счет этого повышать абразивную износостойкость [350, 351].

Согласно данным рентгеновского анализа после плазменной обработки стали 40ХН и 40ХН2МА имеют в

поверхностном слое соответственно 20 % и 27 % остаточного аустенита, а также дисперсный мартенсит

и карбиды. В этих сталях повышение сопротивления абразивному изнашиванию происходит не только за

счет получения дисперсного мартенсита высокой твердости и сохранения карбидов, как принято считать

в настоящее время, но и вследствие превращения в мартенсит деформации при нагружении полученного

206

в структуре остаточного аустенита. При этом его количество больше, чем после объемной

термообработки [351].

Наряду со сталями была изучена зависимость износостойкости чугунов от количества и

стабильности остаточного аустенита. В последние годы особенно большое внимание удаляется

исследованию свойств высокопрочного чугуна после изотермической закалки, поскольку они

существенно возрастают после ее проведения. Однако, как и при изотермической закалке сталей,

недостаточное внимание уделяется влиянию количества и стабильности остаточного аустенита в

формировании свойств высокопрочного чугуна. Это изучалось применительно к абразивной и ударно-

абразивной износостойкости ВЧ50 [339, 352]. Аустенитизация осуществлялась при 870

о

С, а

изотермическая выдержка продолжительностью от 20 до 90 мин проводилась при 250, 300 и 350

о

С.

Полученные закономерности аналогичны наблюдаемым у сталей. Чем выше температура изотермы, тем

больше в структуре содержится остаточного аустенита при одной и той же выдержке. Например, после

20 мин при 250, 300 и 350

о

С его образуется соответственно 28, 34 и 37 %. Напротив, увеличение

продолжительности изотермической выдержки приводит к возрастанию доли бейнита и уменьшению

количества остаточного аустенита в структуре. После 90 мин при тех же температурах оно составляет 5,

10 и 15 %. По мере увеличения продолжительности изотермической выдержки в выбранном временном

интервале при постоянной температуре твердость чугуна возрастает, а при повышении температуры

изотермы – снижается. Абразивная износостойкость изменяется в противоположном направлении.

Наиболее высокий ее уровень достигнут после изотермической закалки при 350

о

С и выдержки 20 мин, а

наименьший – при 250

о

С – 90 мин (табл. 5.43). У высокопрочного чугуна, как и у сталей, наибольшее

сопротивление абразивному изнашиванию имеет место, когда в структуре присутствует большое

количество аустенита, имеющего малую стабильность и почти полностью превращающегося в мартенсит

деформации. Абразивная износостойкость ВЧ50 выше, чем у сталей после аналогичных режимов

изотермической закалки. Это можно объяснить более существенным развитием деформационного

мартенситного превращения, сильным упрочнением аустенита и динамическим старением

образующегося мартенсита, имеющего высокую концентрацию углерода. Ударно-абразивная

износостойкость в отличие от абразивной возрастает по мере увеличения изотермической выдержки. Она

наибольшая после 90 мин при каждой температуре изотермы, особенно при 250

о

С. Поскольку

проявляющаяся закономерность в ВЧ50 аналогична сталям, причины, обусловливающие это, те же, что и

рассмотренные ранее.

Таблица 5.43

Влияние режимов изотермической закалки на количество остаточного аустенита,

твердость, абразивную (К

Д

= 1,1)и ударно-абразивную (КД = 2,5) износостойкость

чугуна ВЧ50 (эталон – отожженная сталь 45)

ε

И

t,

о

С

τ, мин γ

ост

, %

HRC

абразивная

ударно-

абразивная

20 28 38 3,00 1,73

60 15 42 2,30 2,70

250

90 5 43 2,00 3,00

20 34 35 3,75 1,14

60 22 38 2,80 1,90

300

90 10 40 2,50 2,20

20 37 33 4,80 0,79

60 28 35 3,40 1,30

350

90 15 37 2,90 1,57

Для изучения возможности повышения абразивной и ударно-абразивной износостойкости чугуна

ВЧ50 за счет получения в структуре метастабильного аустенита проводились также обычная закалка

от 850, 900 и 950

о

С и низкий отпуск при 180

о

С 1 ч. Такую термообработку значительно проще

осуществить в промышленных условиях, т.к. не требуется соляной ванны, необходимой для

изотермической закалки. Установлено, что с увеличением температуры нагрева под закалку с 850 до

950

о

С количество остаточного аустенита возрастает с 14 до 35 %, твердость снижается (табл. 5.44), а

абразивная износостойкость возрастает (рис. 5.33, а). Однако это же снижает ударно-абразивную

износостойкость (рис. 5.33, б).

207

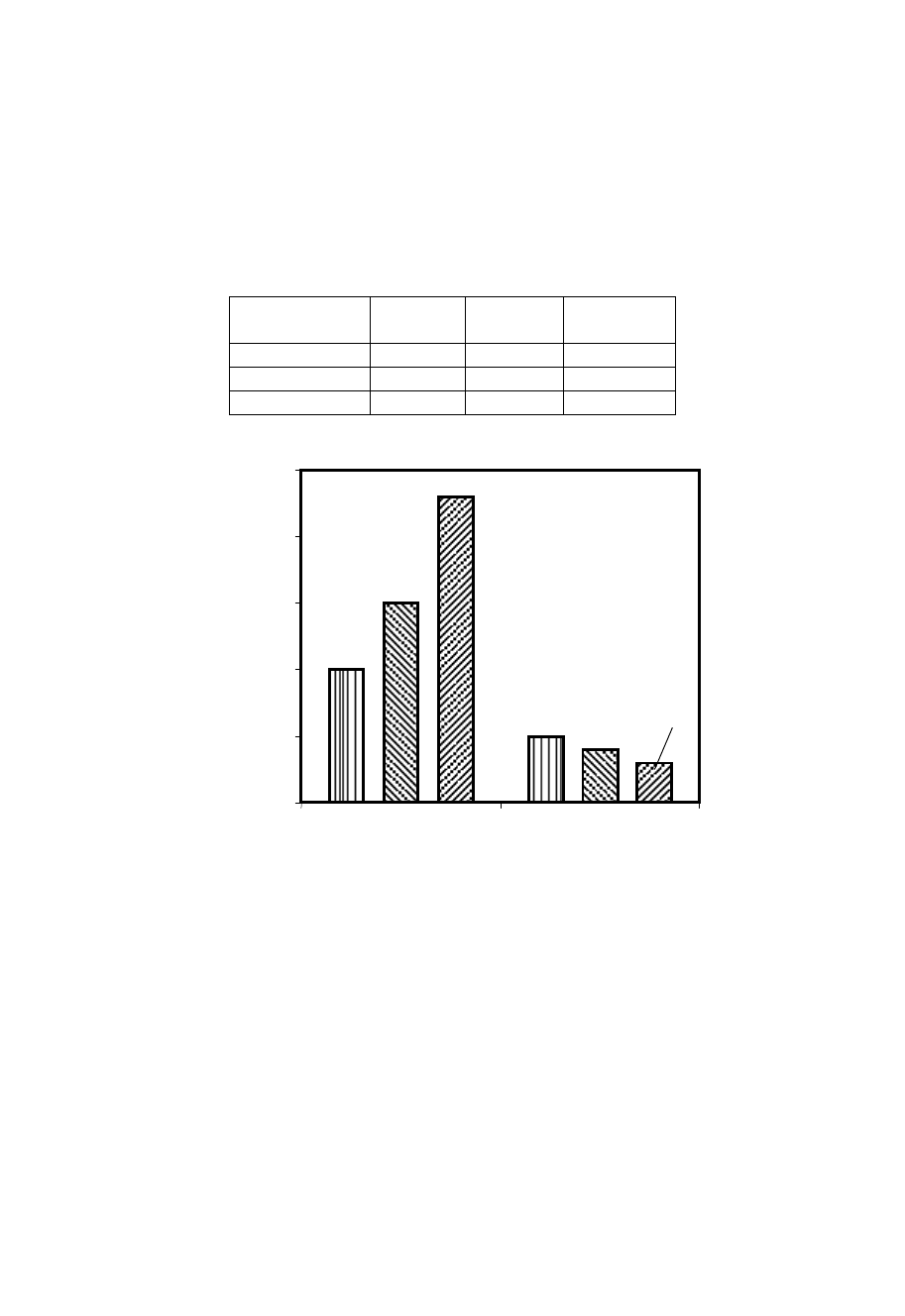

Повышение абразивной износостойкости при увеличении температуры нагрева под закалку

обусловлено тем, что образовавшийся аустенит обладает малой стабильностью по отношению к

деформационному мартенситному превращению и под воздействием абразивных частиц интенсивно

превращается в мартенсит деформации, о чем свидетельствуют данные рентгеноструктурного анализа.

Этот фактор, как уже неоднократно отмечалось выше, положительно влияет на повышение абразивной

износостойкости. Однако он снижает ударно-абразивную износостойкость, поскольку при большой

интенсивности ударного воздействия абразивных частиц требуется повышенная стабильность аустенита.

Таблицы 5.44

Влияние температуры нагрева под закалку на твердость,

количество остаточного аустенита и прирост

мартенсита деформации при абразивном изнашивании чугуна ВЧ50

Температура

нагрева,

о

С

HRC

γ

ост

, % ∆α″, %

850 53 14 10

900 62 23 15

950 50 35 19

Рис. 5.33. Влияние температуры нагрева под закалку (отпуск 180

о

С 1 ч) на абразивную (а)

и ударно-абразивную (б) износостойкость чугуна ВЧ50: 1 - 850

о

С; 2 – 900

о

С; 3 – 950

о

С

Кроме того, отрицательное влияние оказывает рост зерна и повышенное содержание углерода в

мартенсите, вызывающие охрупчивание. Приведенные данные показывают, что для повышения

абразивной и ударно-абразивной износостойкости чугуна ВЧ50 следует за счет режимов термообработки

управлять количеством и стабильностью остаточного аустенита. Аналогичные данные получены для

серого чугуна СЧ20.

Сопротивление абразивному и ударно-абразивному изнашиванию изучалось также на разработанных

экономнолегированных хромомарганцевых чугунах 220Х2Г(2-6) [353-355]. Они подвергались

нормализации после аустенитизации в интервале температур от 800 до 1100

о

С. Повышение содержания

марганца от 2 до 6 % в исследованных чугунах увеличивает количество аустенита в структуре после

одного и того же режима термообработки. В этом же направлении влияет повышение температуры

аустенитизации в выбранном интервале при нормализации. Чем больше марганца в чугуне, тем ниже

может быть температура аустенитизации при нормализации, обеспечивающая повышенное количество

аустенита Наибольшая абразивная износостойкость чугунов обнаруживается в том случае, когда прирост

мартенсита на изнашиваемой поверхности составляет > 40 % (табл. 5.45). Определенную роль в

повышении сопротивления изнашиванию могут играть карбиды в структуре и динамическое старение

высокоуглеродистого мартенсита при абразивном воздействии [347]. Для каждого из исследованных

чугунов существует оптимальная температура аустенитизации при нормализации, обеспечивающая

1.5

2

2.5

3

3.5

4

а б

ε

и

1

2

3

3

1

2

208

наиболее высокую абразивную износостойкость. По сопротивлению абразивному изнашиванию

исследованные чугуны после рационального режима нормализации превосходят сталь 110Г13Л,

принятую за эталон, но уступают ей по сопротивлению разрушению при ударно-абразивном

воздействии. Чем выше прирост мартенсита деформации и соответственно твердости на изнашиваемой

поверхности исследованных чугунов, тем это проявляется в большей степени. По мере увеличения

содержания марганца и температуры аустенитизации, когда в структуре возрастает количество аустенита

и степень его стабильности, ударно-абразивная износостойкость возрастает, особенно это проявляется в

чугуне 220Х2Г6 после нормализации от 1100

о

С.

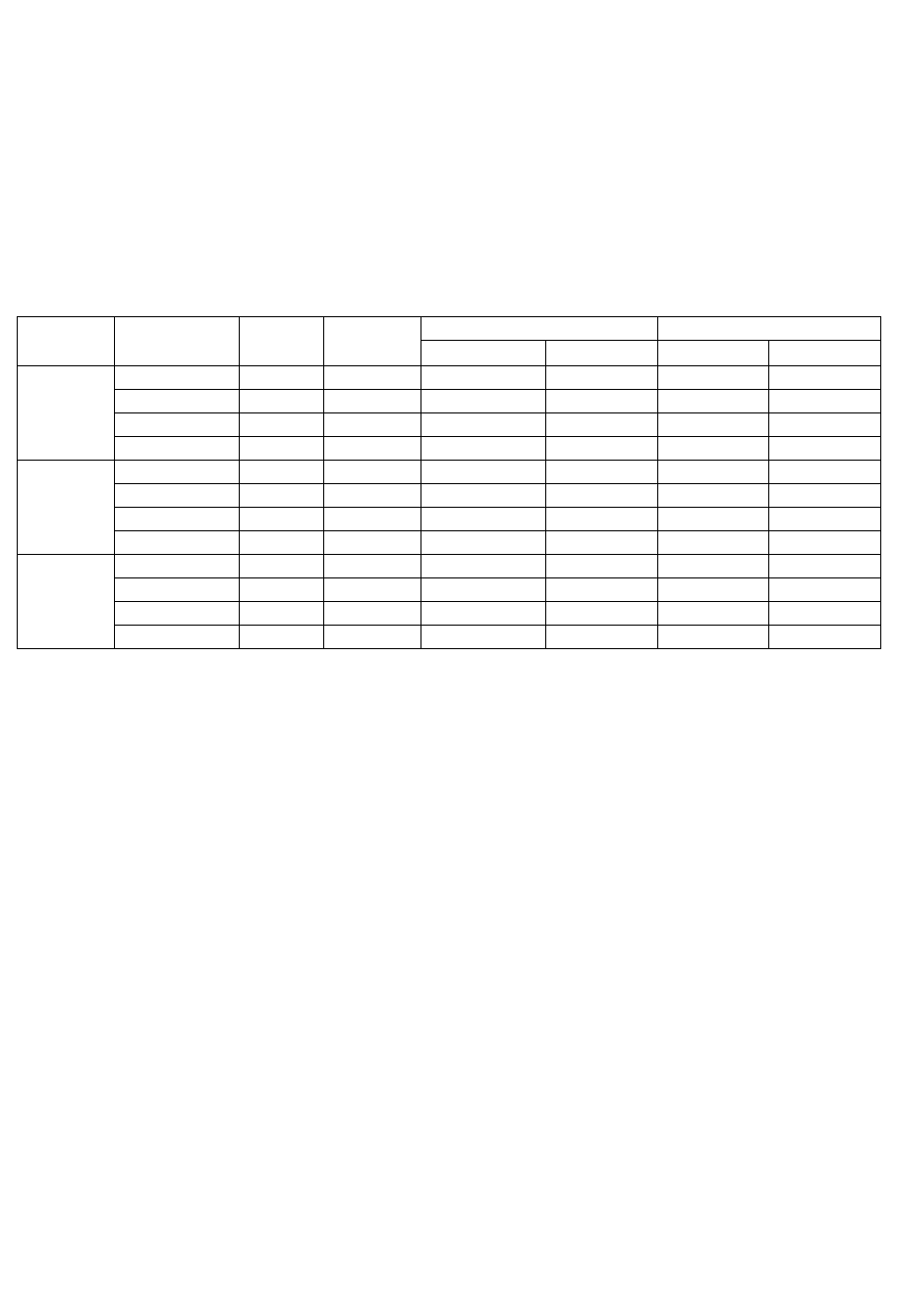

Таблица 5.45

Влияние температуры нагрева при нормализации на твердость, количество

остаточного аустенита и прирост мартенсита деформации на абразивную (К

Д

= 1,1)

и ударно-абразивную (К

Д

= 2,5) износостойкость экономнолегированных чугунов

Абразивная Ударно-абразивная

Чугун t,

о

С HRC

γ

ост

, %

∆α″, % ε

И

∆α″, % ε

И

800 60 10 - 1,9 6 0,3

900 58 19 10 2,2 12 0,3

1000 47 39 28 2,4 30 0,5

220Х2Г2

1100 42 51 43 2,8 46 0,2

800 59 16 8 2,1 10 0,4

900 56 25 15 2,3 19 0,4

1000 45 55 45 2,8 40 0,3

220Х2Г4

1100 36 80 23 2,0 25 0,6

800 49 35 25 2,4 28 0,5

900 45 45 38 2,7 42 0,3

1000 33 74 26 2,3 30 0,6

220Х2Г6

1100 32 93 18 1,9 25 0,7

Приведенные выше результаты показывают, что в разных по химическому составу чугунах для

повышения сопротивления абразивному и ударно-абразивному изнашиванию в структуре

необходимо получать аустенит. Для различных условий нагружения он должен иметь неодинаковую

стабильность: низкую при абразивном и повышенную - при ударно-абразивном воздействии. С

учетом этого следует за счет режимов термообработки управлять структурой и стабильностью

аустенита, оптимизируя их применительно к конкретным условиям [354-356]. Еще более высокую

абразивную износостойкость имеют чугуны ти (250-400)Х(10-15)Г4С2Ф(0,5-4) с метастабильным

аустенитом [356].

Эффективным способом увеличения долговечности быстроизнашивающихся деталей является

наплавка износостойкими сплавами. Наиболее широкое применение в промышленности нашел сплав

сормайт-1 (У30Х28Н4С4), отличающийся технологичностью и ударостойкостью [357]. Однако он

содержит никель и большое количество хрома, что делает необходимым разработку

экономнолегированных сплавов для наплавки. Учитывая полученные данные о более высоком

сопротивлении изнашиванию марганцевого и хромомарганцевого аустенита по сравнению с

хромоникелевым, целесообразно разработать экономнолегированные сплавы для наплавки на Fе-Mn-С и

Fе-Сч-Mn-С основах. Известно, что важную роль в повышении сопротивления абразивному износу

играет наряду с матрицей карбидная фаза [14, 357]. Наибольшим сопротивлением разрушению в

условиях абразивного воздействия обладают карбиды V, Ti, Nb с наименее достроенной d-электронной

оболочкой. Кроме того, легирование ванадием позволяет за счет термообработки реализовать

дисперсионное твердение. С учетом этого исследовались Fе-Мn-С-V чугуны. В качестве

дополнительного легирующего элемента использовался кремний. Он уменьшает растворимость углерода

в аустените и увеличивает количество карбидной фазы, что позволяет уменьшить концентрацию

ванадия. Для увеличения карбидной фазы в сплавы вводился также титан. Относительная

износостойкость определялась на машине Х4Б по методике работы [358]. Сплавы на Fе-Мn-С основе при

содержании в них 3-5 % ванадия обладают высокой износостойкостью, превышающей таковую у

сормайта-1, принятого за эталон, на 10-15 %. Более высокое содержание ванадия (7 %) приводит к

снижению износостойкости. Это обусловлено уменьшением способности аустенита к наклепу из-за

понижения в нем концентрации углерода, т.к. последний связывается в карбиды. Для сплавов,

209

предназначенных для наплавки, важной характеристикой наряду с износостойкостью является малая

склонность к образованию трещин. Исследования показали, что это достигается ограничением

содержания С = 2 %, Мn = 8 % и Сr = 10 %. При концентрации этих элементов, превышающих указанный

уровень, увеличивается количество аустенитно-карбидной эвтектики, располагающейся по границам

зерен и вызывающей охрупчивание. Сплавы для наплавки, содержащие большое количество ванадия

(7 %), устойчивы к образованию трещин. В них, хотя и больше карбидов, чем в сплавах с 3-5 % V, но они

равномерно распределены в аустенитной матрице. С учетом данных по износо- и трещиностойкости

разработан состав экономнолегированного сплава [359] на Fе-Мn-V-С основе с аустенитной

метастабильной матрицей, армированной карбидами ванадия, для наплавки деталей, работающих в

условиях интенсивного абразивного износа. Твердость сплава после наплавки составляет HRC 42-46.

При нагреве и выдержке при 550-700

о

С в нем происходит дисперсионное твердение, что вызывает

повышение твердости до НRС 50-54. Для нанесения нового сплава электродуговой наплавкой разработан

состав порошковой ленты с гранулированным наполнителем [360]. Испытания лемехов, наплавленных

этим сплавом, подтвердили, что они долговечнее серийных, упрочненных сормайтом-1, и имеют лучший

эффект самозатачивания. На этом принципе разработаны и другие наплавочные сплавы [361, 362]

(например 250Х10Г4МС2Ф3).

В работах [363-365] были проведены исследования с использованием математического планирования

экспериментов по выбору состава экономнолегированных наплавочных материалов для различных

условий ударно-абразивного воздействия. Основой служили сплавы системы Fe-Cr-Mn-C,

изготавливаемые в виде порошковых лент сечением 20 х 4 мм. Содержание легирующих элементов в них

варьировалось в пределах: С = 1-3 %, Mn = 2-6 %, Cr = 6-12 %. Для описания влияния легирующих

элементов на износостойкость выбрана математическая модель 2

3

и рассчитаны регрессионные

зависимости для определения относительной износостойкости при ударно-абразивном изнашивании с

различным К

Д

.

ε

(Кд = 1,2)

= 0,98 + 0,68 С + 0,087 Mn - 0,027 Cr + 0,021 C Cr - 0,2 C

2

- 0,017 Mn

2

, (5.9)

ε

(Кд = 1,4)

= 0,93 + 0,6 С + 0,11 Mn - 0,018 Cr + 0,017 C Cr - 0,18 C

2

- 0,019 Mn

2

, (5.10)

ε

(Кд = 1,7)

= 1,17 + 0,41 С + 0,044 Mn - 0,018 Cr + 0,017 C Cr + 0,025 C Mn - 0,16 С

2

- 0,015 Mn

2

, (5.11)

ε

(Кд = 2,0)

= 1,19 + 0,36 С + 0,023 Mn - 0,015 Cr + 0,017 C∙Cr + 0,037 C Mn - 0,18 C

2

- 0,012 Mn

2

, (5.12)

ε

(Кд = 3,5)

= 0,77 + 0,866 С + 0,002 Mn - 0,014 Cr + 0,031 C Mn + 0,01 Cr Mn – 0,34 C

2

- 0,017 Mn

2

. (5.13)

На основании этих уравнений определен химический состав наплавленного металла,

обеспечивающий наибольшую ударно-абразивную износостойкость для каждого из рассмотренных

коэффициентов динамичности (табл. 5.46).

Таблица 5.46

Химический состав наплавленного металла, обеспечивающий наибольшую

ударно-абразивную износостойкость для рассмотренных К

Д

. (эталон - сталь 110Г13Л)

Содержание элементов, мас. % Коэффициент

динамичности, Кд

С Mn Сr

ε

И

1,2 2,2 2,4 12,0 1,85

1,4 2,2 2,8 12,0 1,80

1,7 2,0 3,2 12,0 1,65

2,0 1,8 3,6 12,0 1,60

3,5 1,6 5,2 12,0 1,50

В работе [363] предложена методика выбора оптимального состава наплавочного материала,

заключающаяся в следующем:

- определяется К

Д

, для чего опытные образцы из стали 110Г13Л размещаются на изнашиваемой

поверхности детали, измеряется твердость до и после эксплуатации и берется их отношение (значение

второй к первой);

- на основании полученного К

Д

выбирается соответствующая математическая модель и определяется

требуемый химический состав наплавленного металла;

210

- с использованием разработанной программы автоматизированного расчета на ЭВМ [363]

определяется состав шихты порошковой ленты, обеспечивающий требуемый химический состав

наплавленного металла.

Показано, что при малых значениях коэффициента (К

Д

= 1,2-1,4) в наплавленном металле следует

иметь 2,0-2,5 % С, 2-3 % Mn и ∼ 12 % Cr, его структура должна быть преимущественно мартенситно-

карбидной (остаточного аустенита 20-25 %). Для указанных условий целесообразно использовать

порошковые ленты ПЛ-Нп-230Х12Г2 и ПЛ-Нп-250Х10Г4Ф3. С повышением коэффициента

динамичности необходимо уменьшать содержание углерода и увеличивать количество марганца в

наплавленном металле. При К

Д

= 3,5 оптимальным является следующее содержание легирующих

элементов в наплавленном металле: 1,0-1,7 % C, 5-6 % Mn и 12 % Cr. При этом целесообразно применять

порошковую ленту ПЛ-Нп-160X12Г5. С возрастанием К

Д

в cтpyктуре наплавленного металла

необходимо увеличивать количество остаточного аустенита и повышать его стабильность по отношению

к деформационному мартенситному превращению. В том случае, когда после наплавки структура и

фазовый состав наплавленного металла отличаются от оптимальных, то эффективным способом их

регулирования является нормализация. Ее режимы следует выбирать с учетом интенсивности ударно-

абразивного воздействия. При повышении К

Д

следует использовать более высокие температуры нагрева

для нормализации с целью увеличения количества аустенита в структуре и степени его стабильности.

Наплавку разработанными порошковыми лентами следует проводить под флюсом АН-26 по режиму:

I

CB

= 600-650 A; U

Д

= 28-32 В; V

CB

= 35 м/ч. Указанные ленты отличаются хорошими сварочно-

технологическими характеристиками. Анализ приведенных данных показывает эффективность

применения марганецсодержащих наплавочных материалов, обеспечивающих получение в

структуре

наплавленного металла метастабильного аустенита, армированного упрочняющими фазами и

реализацию эффекта самозакалки при нагружении. Деформационным мартенситным превращением

следует управлять за счет изменения химического состава наплавленного металла или режимов

термообработки после наплавки, что позволяет при оптимизации его развития получить наиболее

высокий уровень износостойкости. Примером эффективного использования предлагаемой методики

является разработка порошковой ленты ПЛ-Нп-160X12Г5 для восстановления плит щековой дробилки,

серийно изготавливаемых из 110Г13Л. Наплавленный металл имеет аустенитно-мартенситно-карбидную

структуру и твердость 39-40 HRC. Количество аустенита составляет 60-65 %, мартенсита - 25-30 %,

карбидов - остальное. Использование разработанной порошковой ленты повысило износостойкость

наплавленных деталей в 1,5 раза по сравнению с серийными [363, 365].

5.3.4. Повышение механических свойств применяемых в промышленности сталей

и высокопрочного чугуна за счет получения в их структуре метастабильного аустенита

Ранее была показана важная роль метастабильного аустенита и необходимость управления его

количеством и стабильностью для повышения механических свойств и износостойкости специально

разработанных сплавов. Представлялось важным использовать этот же принцип для повышения

механических свойств применяемых в промышленности сталей различного назначения и

высокопрочного чугуна. Некоторые закономерности по влиянию температуры нагрева под закалку и

отпуска на количество и стабильность аустенита, а также механические свойства, приведенные выше для

марганцевых и хромомарганцевых сталей, проявляются и для высокоуглеродистых типа Х12М [366,

367]. С повышением температуры нагрева под закалку от 1000 до 1200

о

С количество мартенсита и

карбидов в структуре закаленной стали снижается, а остаточного аустенита – увеличивается, что

является следствием растворения карбидов в аустените. Кривые развития мартенситного превращения

при деформации и диаграммы кручения приведены на рис. 5.34, а, б [366].

Наиболее высокий уровень прочностных свойств в сочетании с достаточной пластичностью при

кручении образцов стали Х12М достигается после закалки от 1060

о

С (рис. 5.35), когда в структуре

наряду с мартенситом и карбидами сохраняется 15-20 % остаточного аустенита. В этом случае уровень

механических свойств при кручении таков: τ

0,3

= 1300 МПа, τ

ПЧ

= 1900 МПа, g = 18 %.

После закалки с более низкой или высокой (по сравнению с оптимальной) температуры прочностные

свойства и пластичность снижаются. Это обусловлено формированием менее благоприятной структуры

(малым или, напротив, чрезмерно большим количеством остаточного аустенита) и отклонением от

оптимального развития деформационного мартенситного превращения при нагружении, что приводит к

недостаточной релаксации микронапряжений, возникающих при механических испытаниях. После

закалки с 1200

о

С, когда образуется преимущественно аустенитная структура с равномерно