Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

11

где

P

γ

- энергия, расходуемая на пластическую деформацию при росте трещины.

В подавляющем большинстве случаев

p

γ

на 2-4 порядка больше, чем

s

γ

. Поэтому первым

слагаемым можно пренебречь. Ирвин ввел параметр

G

, являющийся энергетическим критерием

сопротивления развитию трещины:

(

)

,22

PPS

G

γ

γ

γ

≈

+

=

(1.13)

Им же введено понятие о коэффициенте интенсивности напряжений

S

K [5, 7]:

,cK

SS

πα= (1.14)

где

S

α

- коэффициент, учитывающий форму и размер трещины, тип напряжения и форму образца.

Силовым условием начала разрушения является достижение критического значения

C

K

1

. Если при

испытаниях в условиях нормального отрыва определена величина

C

K

1

, то конструкция с трещинами,

работающая в условиях аналогичных испытаниям, не будет катастрофически разрушаться [5-7].

Предложен ряд эмпирических формул для определения

C

K

1

:

(

)

,/1069,1

98,02

1

TSK

K

C

⋅⋅= (1.15)

,6,14

1

AK

C

= (1.I6)

где

K

S - истинная прочность;

A

- работа разрушения.

С точки зрения снижения возможности зарождения микротрещин необходимо не допускать большой

плотности дислокаций в скоплениях. Уменьшение склонности микротрещины к росту достигается за

счет увеличения модуля нормальной упругости

E

, энергии, расходуемой на пластическую деформацию

p

γ

, и уменьшения критического размера микротрещины

c

.

E

можно повысить за счет введения

легирующих элементов (Сг, Мо, W и др.), усиливающих энергию межатомного взаимодействия. С целью

увеличения

P

γ

необходимо уменьшать блокировку дислокаций примесными атомами. Для этого

следует снизить количество углерода и азота в α-твердом растворе, в том числе, связывая эти элементы в

карбиды, карбонитриды, а также вводить элементы, уменьшающие степень взаимодействия примесных

атомов с дислокациями (Ni, Co), получать в структуре пластичные составляющие, например, аустенит.

Уменьшить критический размер трещины удается в том случае, когда обеспечивается возможность для

перемещения дислокаций по множеству систем скольжения на относительно короткие расстояния.

Этому способствует измельчение зерна, получение субструктуры (ячеистой и полигональной),

образование в матричной фазе дозированного количества частиц второй фазы. Для предотвращения

образования и развития микротрещин важно, чтобы в процессе нагружения происходила релаксация

микронапряжений. Существенную роль в этом могут играть: образование дефектов упаковки,

двойникование, мартенситные превращения прямые и обратные (γ ↔ α″, γ ↔ ε, γ ↔ ε → α″), которые

являются альтернативой образованию микротрещин, а также динамическое старение. Возникновение

дефектов упаковки, двойников, кристаллов мартенситной фазы в перенапряженных микрообъемах

приводит к снижению уровня напряжений в связи с уменьшением плотности дислокаций. Последнее

обусловлено их стоком на межфазную поверхность или аннигиляцией при взаимодействии с

дислокациями противоположного знака [8]. Образование дефектов упаковки, двойников, развитие

мартенситных превращений под влиянием напряжений должно не только уменьшать возможность

зарождения микротрещин, но и замедлять их рост. Это связано с возрастанием

P

γ

, поскольку

12

необходимо дополнительное расходование энергии. При дозированном количестве дефектов упаковки,

двойников и мартенситных кристаллов также уменьшается критический размер трещины. Однако

следует учитывать, что если в момент их образования происходит релаксация микронапряжений, то они

сами являются барьерами на пути перемещения дислокаций, что повышает сопротивление пластической

деформации. На двойственную роль мартенситного превращения, протекающего при нагружении,

впервые было указано еще в 1963 г. [9]. Таким образом, образование дефектов упаковки, двойников,

мартенситных фаз, дисперсных карбидов, карбонитридов, возникающих в процессе нагружения, с одной

стороны, являются механизмами упрочнения, как это обычно принято считать, а с другой – механизмами

релаксации микронапряжений. В литературе можно встретить противоречивые мнения относительно

роли мартенситного превращения. По одним данным оно охрупчивает сталь, особенно при

отрицательных температурах [10]; по другим, напротив, повышает пластичность и сопротивление

хрупкому разрушению [11]. Исходя из развиваемых представлений, это превращение может оказывать то

или иное влияние в зависимости от конкретных условий нагружения. Анализируя полученные данные,

можно заключить, что упрочнение является преобладающим в том случае, когда мартенситные и другие

твердые фазы присутствуют в структуре в значительном количестве до деформации при испытаниях

свойств, эксплуатации или интенсивно образуются в процессе их проведения. Релаксация

микронапряжений получает значительное развитие, когда в аустените, в том числе упрочненном,

структурные и фазовые превращения протекают постепенно. Образование дефектов упаковки,

небольшого количества двойников и мартенситных фаз при нагружении, приводящее к уменьшению

предела текучести при отрицательных температурах, может служить важным фактором снижения порога

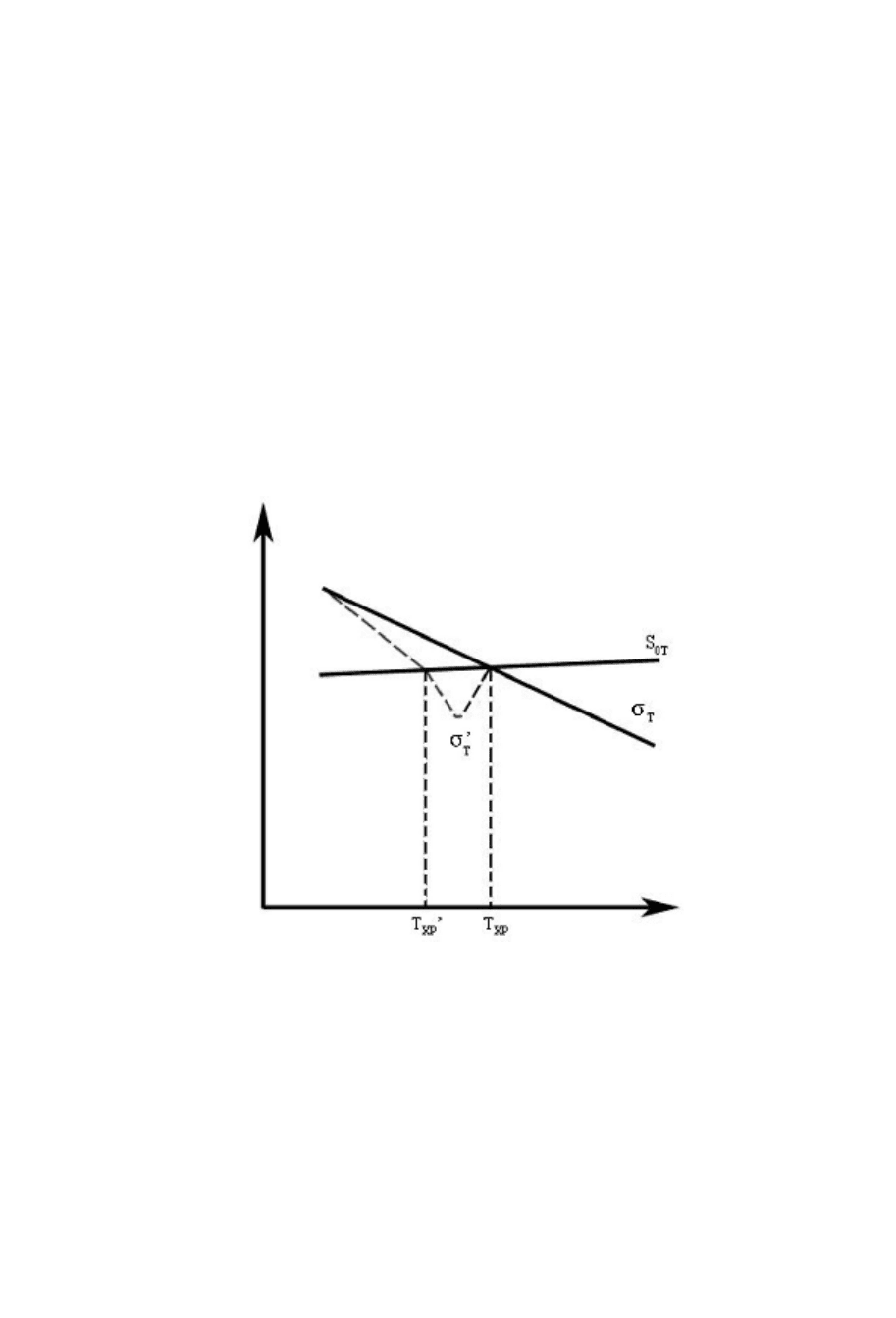

хладноломкости (рис. 1.1).

Рис. 1.1. Схема изменения порога хладноломкости при уменьшении предела текучести, вызванного

мартенситным превращением: S

ОТ

– зависимость хрупкой прочности от температуры;

σ

T

– зависимость предела текучести от температуры; σ

T

′ – то же для случая образования

мартенсита при нагружении; T

XP

, T

XP

′ – температуры перехода из вязкого состояния в хрупкое

В зависимости от конкретных условий нагружения, управляя развитием мартенситных и

структурных превращений, можно получать требуемые свойства. Еще в 1967-68 гг. высказано положение

о том, что на развитие мартенситных превращений требуются значительные энергетические затраты и

соответственно меньшая часть поглощенной металлом энергии расходуется на разрушение [12, 13]. Это

затем подтверждено в работах В.С. Попова с сотрудниками [14]. В сталях и сплавах, в которых

отсутствуют фазовые и структурные превращения, поглощенная энергия

(

)

E затрачивается на

пластическую деформацию

(

)

Д

E и разрушение

(

)

Р

Е :

Напряжение

Температура

13

РД

ЕEE

+

=

, (1.17)

Энергия, идущая на пластическую деформацию, расходуется в основном на образование дислокаций,

преодоление ими препятствий, взаимодействие между собой и точечными дефектами. В сталях и

сплавах, испытывающих фазовые и/или структурные превращения, поглощенная энергия частично

расходуется на их протекание, а также на разрушение:

,

.. РПСПФД

ЕЕЕЕЕ

+

+

+

=

(1.18)

где

ПФ

Е

.

,

ПС

Е

.

,

Р

Е - энергия, соответственно расходуемая на фазовые, структурные превращения и

разрушение.

К фазовым превращениям наряду с мартенситными (прямыми и обратными) следует отнести

динамическое старение с образованием карбидов, карбонитридов, интерметаллидов. Структурными

превращениями, происходящими при деформации в процессе нагружения, являются: возникновение

дефектов упаковки, двойников, изменение плотности дислокаций, измельчение зерна, формирование

субструктуры и др. В ряде случаев может возникать нанокристаллическая структура. Важно

подчеркнуть, что образующиеся при деформации фазы отличаются большой дисперсностью и

равномерностью распределения. Чем больше фазовых и структурных превращений протекает при

нагружении, тем при прочих равных условиях меньшая доля поглощенной энергии идет на разрушение.

Именно поэтому стали и сплавы на основе метастабильных твердых растворов, способных испытывать

структурные и фазовые превращения в процессе нагружения, должны быть всегда более энергоемки и

менее склонны к разрушению, чем стали и сплавы со стабильной структурой. Из всех превращений,

протекающих при деформации, наиболее энергоемкими являются мартенситные. Величина расходуемой

энергии на γ → α″ превращение составляет от 29,5 до 590 МДж/м

2

[14]. В ряде случаев существует

тесная взаимосвязь между объемом мартенситного превращения при нагружении и энергетическими

затратами [15]. Для Fe-Сr-Mn сталей, в которых реализуется только γ → α″ превращение, эта

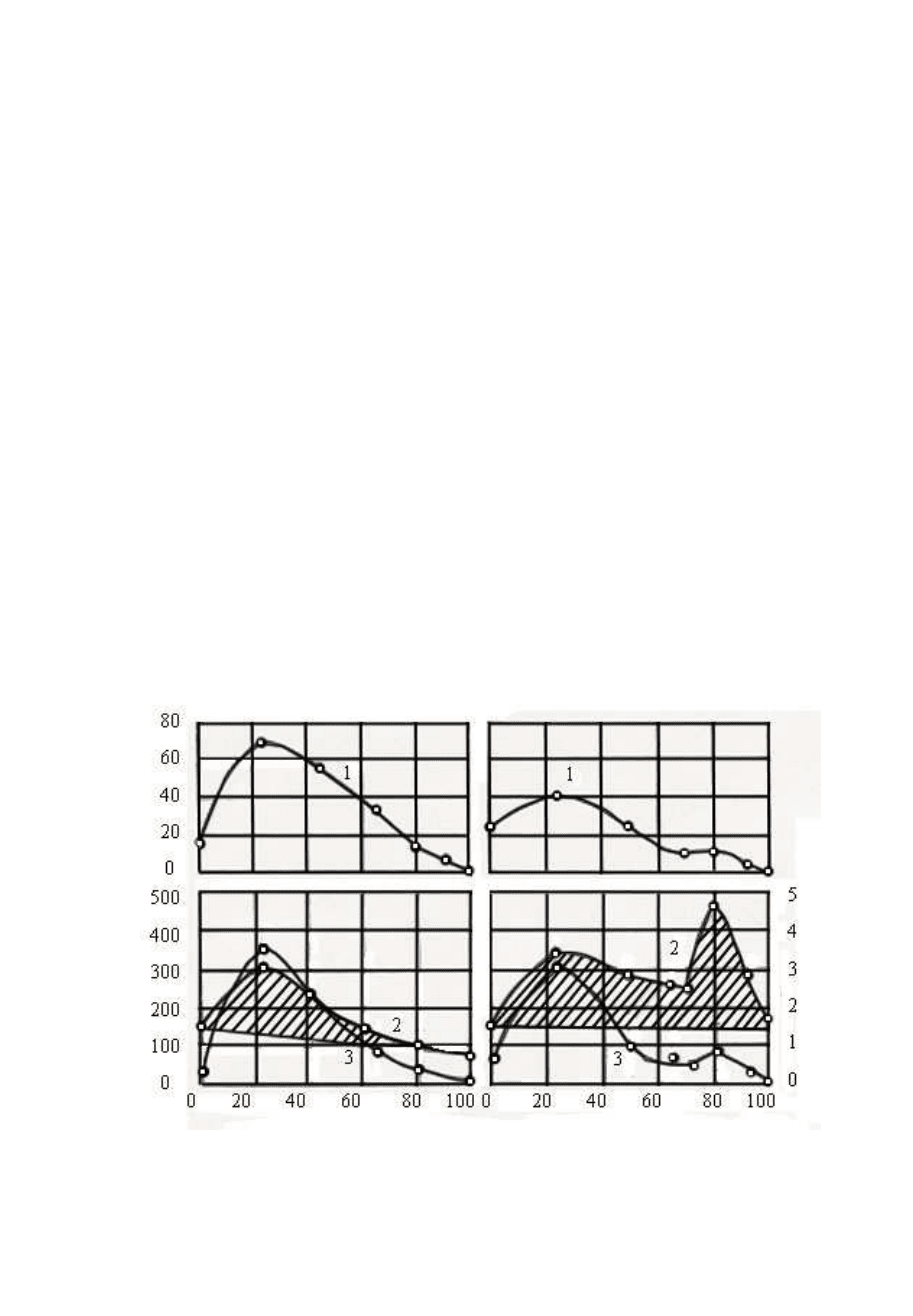

зависимость приведена на рис. 1.2.

Рис. 1.2. Влияние исходного количества α′ на объем мартенситного превращения

при испытаниях кручением α″ (1), энергетические затраты на деформацию Е (2)

и мартенситное превращение Е

МП

(3) Fe-Cr-Mn сталей

после закалки с 1100

о

С (а) и последующего отпуска при 300

о

С (б)

α

′

,

%

α

″

, %

α

′

,

%

Е, Дж

Е

МП

,

усл. ед.

а

б

14

Наибольший объем мартенсита деформации и затраты энергии на развитие мартенситного

превращения имеют место в том случае, когда в структуре присутствует ~ 20 % мартенсита охлаждения.

Этому соответствует максимальная работа деформации, которая осуществлялась кручением (рис. 1.2, а).

Так работа деформации кручением аустенитно-мартенситной стали с 23 % мартенсита после закалки

выше, чем мартенситной в 3,8 раза. Следует отметить, что не всегда обнаруживается однозначная связь

между объемом мартенситного превращения при деформации и энергетическими затратами на него.

После закалки и отпуска при 300

о

С зависимости работы кручением и энергией на мартенситное

превращение при деформации от исходного количества мартенсита в сталях имеют два максимума (рис.

1.2, б). Первый соответствует стали с 23 % мартенсита охлаждения, а второй – с 80 % [15]. Даже при

сравнительно небольшом количестве остаточного аустенита (∼ 20 %) его превращение при деформации в

мартенсит обеспечивает в несколько раз более высокую энергоемкость, чем в сталях с чисто

мартенситной структурой. Последнее обусловлено тем, что мартенситное превращение при нагружении

является дополнительным механизмом пластической деформации. Важно подчеркнуть, что только при

оптимальном количестве и степени стабильности аустенита применительно к конкретным условиям

нагружения удается получить наиболее высокий уровень механических и служебных свойств сплавов

[15]. Это было подтверждено многочисленными экспериментами, приведенными в последующих главах.

Сопоставляя факторы, способствующие упрочнению и увеличивающие сопротивление разрушению,

необходимо выделить общие из них, действующие в одном направлении: измельчение зерна, создание

субструктуры, увеличение энергии межатомного взаимодействия, развитие мартенситных превращений,

двойникование и динамическое старение, протекающие в процессе нагружения. В случае использования

таких факторов упрочнения, как повышение плотности дислокаций и выделение дисперсных частиц,

необходимо обеспечить дислокациям достаточную подвижность и возможность релаксации пиковых

напряжений. Важную роль в последнем играет получение метастабильного аустенита. Его эффективное

использование позволяет во многих случаях исключить легирование сталей дорогими элементами (Ni,

Co, W и др.). При разработке экономнолегированных сталей и чугунов многоцелевого назначения с

повышенным уровнем свойств, а также способов упрочнения исключительно важное значение имеет

выбор структуры, которая должна быть метастабильной, способной к самотрансформации в процессе

испытаний свойств и эксплуатации, что обеспечивает ее адаптацию к внешнему воздействию.

1.3. Выбор структуры и системы легирования экономичных сплавов многоцелевого назначения

Рассмотрим роль основных структур - феррита, мартенсита, бейнита, аустенита, а также карбидов,

карбонитридов и интерметаллидов - в упрочнении сплавов и сопротивлении их разрушению. Феррит из

указанных структур имеет наименьшую прочность и повышенную пластичность при нормальной

температуре. Скольжение в ОЦК решетке, которую имеет феррит, может осуществляться по следующим

плоскостям скольжения: (110), (112) и (123). Направлением наиболее легкого скольжения в этой решетке

всегда является диагональ куба [111]. Для феррита характерна высокая ЭДУ [5]. В связи с этим

растянутых дислокаций в нем очень мало, и их плоские скопления не обнаруживаются. Уже при

относительно малых степенях деформации (4-7 %) осуществляется поперечное скольжение дислокаций и

переход их в соседние плоскости. В результате легко формируется ячеистая субструктура. Определение

вклада твердорастворного механизма упрочнения феррита

(

)

TР

σ

∆

, проведенное по формуле (1.2), дает

величину ∼ 133 МПа. Вклад в величину предела текучести за счет размера зерна

(

)

З

σ

∆

, рассчитанный

по формуле (1.3) при балле зерна № 9, составляет 135-172 МПа. Приращение предела текучести

(

)

Д

σ

∆

за счет дислокаций в феррите, не подвергнутом деформации, невелико (~ 10 МПа). Принимая

0

σ

равным 30-40 МПа и рассчитывая предел текучести по формуле (1.1) [3], можно заключить, что он не

превышает ∼ 355 МПа. При использовании дисперсионного упрочнения и создании субструктуры

максимально возможный предел текучести не превышает 550-600 МПа.

При динамическом нагружении или в условиях пониженных температур феррит склонен к хрупкому

разрушению. Это обусловлено блокировкой дислокаций примесными атомами углерода и азота.

Полученные нами данные показывают, что феррит обладает наиболее низким сопротивлением

разрушению в условиях кавитационного и гидроабразивного воздействия. В феррите при деформации не

реализуются фазовые превращения, которые требовали бы значительных энергетических затрат.

Энергоемкость феррита можно повысить за счет термомеханической и механико-термической обработок.

15

Однако их не во всех случаях удается реализовать. Высокая прочность у сталей обусловлена получением

структуры мартенсита, который по морфологическому признаку делят на реечный, пластинчатый и

смешанный. Наиболее высокое сопротивление хрупкому разрушению у низкоуглеродистого реечного

мартенсита, имеющего ячеистую дислокационную субструктуру. В нем дислокации при высокой

плотности обладают подвижностью [16], что способствует релаксации микронапряжений.

Высокоуглеродистый пластинчатый мартенсит, в котором присутствуют двойники, а дислокации,

расположенные на периферии кристалла, полностью заблокированы, имеет малую пластичность и низкое

сопротивление хрупкому разрушению. В таком мартенсите релаксация напряжений может происходить

преимущественно за счет возникновения и развития микротрещин.

Представляет интерес оценить вклад различных факторов в величину предела текучести в

низкоуглеродистых мартенситных сталях. Это можно сделать, используя уравнение (1.1), в которое

следует только добавить слагаемые, определяющие прирост предела текучести за счет влияния границ

пакетов

(

)

П

σ

∆

и реек

(

)

p

σ∆ мартенсита. Зернограничный эффект при этом можно не учитывать [16].

Для примера рассмотрим расчет для стали, содержащей 0,04 % С, 2 % Сr, 5 % Ni, 1 % Мо, 0,5 % V.

Поскольку низкоуглеродистый мартенсит имеет решетку ОЦК, как и феррит,

0

σ

должно составлять 30-

40 МПа. Прирост предела текучести за счет твердорастворного упрочнения

ТР

σ

∆

можно определить

как сумму вклада каждого легирующего элемента, полагая, что некоторые из них находятся в твердом

растворе. Этот расчет выполнен по формуле (1.2). Коэффициенты упрочнения для указанных выше

элементов составляют соответственно 4670, 31, 30, 11, 3 [3]. При этом учитывалось, что большая часть

углерода и азота связана в карбиды и в твердом растворе находится ~ 0,01 % этих элементов. В

результате была получена величина

ТP

σ

∆

∼ 270 МПа. Расчет, выполненный по формуле (1.5), позволил

определить вклад

(

)

Д

σ

∆

плотности дислокаций в предел текучести, равный 380 МПа, с учетом того,

что в низкоуглеродистом мартенсите ρ = 10

11

см

−2

[16]. Согласно данным этой работы прирост предела

текучести, связанный с барьерным влиянием границ пакетов

(

)

П

σ

∆

, ∼ 160 МПа. Роль границ реек

(

)

Р

σ

∆

аналогична влиянию субзерен и может быть учтена по формуле (1.4). Более точный результат

получается из соотношения:

,1026,1

11

0

−−

⋅⋅+=∆ b

P

σσ (1.19)

где

0

σ

- напряжение сопротивления решетки матрицы твердого раствора; b - средняя ширина реек в

мкм.

Как показали исследования, наиболее часто встречаются рейки шириной 0,4-0,8 мкм. В расчете

принимаем среднюю ширину реек 0,6 мкм. Тогда

P

σ

∆

составит 210 МПа. Суммируя вклад различных

факторов, получили, что предел текучести мартенсита в исследуемой низкоуглеродистой стали равен

∼ 1000 МПа. Эта величина близка к экспериментально определенной. Еще одним эффективным способом

упрочнения мартенсита может быть старение. Средний диаметр сферических частиц

(

)

D ,

экспериментально определенный на основании электронно-микроскопических исследований в

малоникелевых мартенситностареющих сталях, ∼ 38 нм. Объемная доля

(

)

f выделений во многих

сталях практически всегда невелика - менее 0,01-0,02 [3]. Задавшись величиной 0,01 по формуле (1.8),

было оценено приращение предела текучести за счет выделения дисперсных частиц при старении:

ЧД .

σ

∆

~ 217 МПа. Полученная величина близка к экспериментальной. Она существенно меньше

значения (

ЧД.

σ

∆

~ 900 МПа), для высоконикелевых мартенситностареющих сталей [17].

Значительному приращению предела текучести в высоконикелевых сталях соответствует средний

диаметр частиц выделившихся фаз (

D

= 5-20 нм) и расстояние между ними (

λ

= 30-50 нм) [17], что

существенно меньше, чем для малоникелевых. Межчастичное расстояние для последних, определенное

по формуле (1.7), составляет

λ

∼ 274 нм. Это объясняет меньший прирост предела текучести в

малоникелевых сталях при старении за счет дисперсных частиц. Чем больше расстояние между ними,

тем ниже напряжение требуется для перемещения дислокаций. Определение доли отдельных

16

компонентов упрочнения в пределе текучести малоникелевого низкоуглеродистого мартенсита в

сравнении с ферритом представлено данными, приведенными в табл. 1.1. Они показывают, что для

мартенсита так же, как и для феррита, важными факторами повышения предела текучести являются:

твердорастворное упрочнение, упрочнение за счет границ зерен (или пакетов и реек для мартенсита) и

образование дисперсных частиц. В низкоуглеродистом мартенсите в отличие от феррита существенную

роль играет высокая плотность дислокаций.

Таблица 1.1

Доля компонентов упрочнения в пределе текучести малоникелевого

низкоуглеродистого мартенсита в сравнении с ферритом

Доля компонентов, %

Компоненты упрочнения

феррит

низкоуглеродистый

мартенсит

Напряжение трения, σ

0

7 3

Легирование α-твердого раствора, ∆σ

ТР

22 22

Упрочнение за счет дислокаций, ∆σ

Д

2 27

Зернограничное (∆σ

З

) или субструктурное (∆σ

С

)

упрочнение, за счет границ пакетов (∆σ

П

) и реек (∆σ

Р

)

25 30

Дисперсионное упрочнение, ∆σ

ДЧ

44 18

Важно подчеркнуть, что в низкоуглеродистом мартенсите блокировка дислокаций наступает при

значительно большем содержании углерода (0,2 %), чем в феррите [16]. Особенно это характерно для

никельсодержащего мартенсита, который обладает высокой пластичностью и ударной вязкостью даже

при температуре –100

о

С. Марганцевый мартенсит, имея аналогичное реечное строение, отличается от

никелевого значительно меньшей пластичностью и ударной вязкостью. Это объясняется изменением

межатомного взаимодействия под влиянием марганца и блокировкой дислокаций атомами углерода и

азота [18]. Повысить пластичность марганцевого мартенсита можно за счет уменьшения в нем

содержания этих элементов. Высокий уровень предела текучести достигается также при получении

структуры нижнего бейнита, который, как и низкоуглеродистый мартенсит, имеет высокую плотность

дислокаций (

ρ

> 10

10

см

−2

) и развитую субструктуру [19]. Предел текучести нижнего бейнита должен

определяться теми же факторами, что и низкоуглеродистого мартенсита. Дополнительный вклад вносят

карбидные частицы. Структуры верхнего бейнита следует избегать, т.к. она приводит к значительному

снижению сопротивления хрупкому разрушению из-за выделения карбидных частиц по границам

бейнитных кристаллов. Этому же способствует неполнота промежуточного превращения при

температурах верхнего бейнита, что сохраняет определенную долю непревращенного аустенита,

обогащенного углеродом, который при охлаждении превращается в высокоуглеродистый мартенсит. Это

также сильно снижает пластичность и ударную вязкость. При получении структуры нижнего бейнита

следует стремиться, как и в ранее рассмотренном случае для мартенсита, к уменьшению блокировки

дислокаций примесными атомами, снижению размеров зерен и субзерен, повышению энергии

межатомного взаимодействия и работы пластической деформации.

В Fе-Мn сталях одной из основных структур является ε-мартенсит. В кристаллах с

плотноупакованной гексагональной структурой скольжение может осуществляться как в базисных, так и

в небазисных плоскостях. Плотность упаковки атомов в небазисных плоскостях зависит от изменения

отношения с/а. В случае этого отношения < 1,633 эти плоскости становятся более плотноупакованными,

чем базисные, и скольжение преимущественно осуществляется по первым. Именно это характерно для ε-

фазы, в которой соотношение с/а равно 1,612 [20]. В случае внебазисного скольжения, особенно в

присутствии примесей, затрудняющих движение дислокаций, упрочнение кристаллов с ГПУ решеткой

может быть значительным, чем объясняется более высокая микротвердость ε-фазы по сравнению с

аустенитом. Кроме того, ε-фаза обладает достаточной пластичностью, что обусловлено протеканием в

ней при деформации двойникования [21], являющегося дополнительным механизмом пластической

17

деформации. В высокомарганцевых (16-26 % Мn) сталях ε-фаза обычно присутствует наряду с

аустенитом. Обобщая данные исследований, можно ориентировочно считать, что для закаленных Fе-Мn

сплавов с двухфазной (γ + ε) структурой предел текучести может быть определен из соотношения:

,Kf

A

TT

+=σσ (1.20)

где

A

T

σ - предел текучести аустенита (200 МПа);

f

- объемная доля ε-фазы, %;

K

- коэффициент,

(

K

= 4,37 МПа/%).

Сталей, имеющих в структуре 100 % ε-мартенсита, не существует. Самое большое количество ε-фазы

(80 %) содержит Г20С2. Пользуясь соотношением (1.20), предположительно можно считать, что предел

текучести ε-мартенсита может составлять ~ 637 MПa. Представляет несомненный интерес определить

вклад различных факторов в предел текучести ε-мартенсита. Однако такая оценка может быть сделана

приблизительно, поскольку в литературе необходимые сведения отсутствуют. Для расчета использована

формула (1.1). Сила трения решетки σ

0

обычно составляет 2⋅10

−4

G, (G = 7,6⋅10

4

MПa). Соответственно

σ

0

~ 15 МПа. Увеличение предела текучести за счет твердорастворного упрочнения (∆σ

ТР

) можно

определить по формуле (1.2). Содержание углерода во многих низкоуглеродистых Fе-Мn сталях

составляет 0,04-0,05 %. Такое количество вполне может быть растворено в ε-фазе. Коэффициент

упрочнения (К

i

) для углерода применительно к ε-фазе в литературе не приводится. Однако его можно

ориентировочно оценить, если учесть, что в низкоуглеродистых Fе-Мn сталях (0,05 % С) микротвердость

составляет 3200 МПа, а в сталях, содержащих 0,4 % С – 4200 МПа [22]. В этом случае К

i

для углерода

составит 2857 МПа/%. Прирост предела текучести (∆σ

ТР

) ε-фазы за счет содержания в ней 0,04-0,05 % С

составит 114-143 МПа. Влияние марганца на упрочнение ε-фазы незначительно, поскольку в Fe-Мn

сталях, содержащих 16-20 % Мn, ее микротвердость находится примерно на одном и том же уровне [23].

Вклад дислокаций в увеличение предела текучести (∆σ

Д

) ε-фазы можно оценить, используя формулу

(1.5). Модуль сдвига для ε-фазы, как указывалось выше, принимается равным G = 7,6⋅10

4

МПа, вектор

Бюргерса - 0,25 нм, а плотность дислокаций от 2⋅10

10

до 1,6⋅10

11

см

−2

[24]. В этом случае прирост предела

текучести (∆σ

Д

) составит соответственно от 133 до 380 МПа.

Для оценки вклада в увеличение предела текучести границ зерен и реек ε-мартенсита воспользуемся

формулами (1.3) и (1.4). При этом необходимо учесть, что коэффициент блокировки дислокаций,

согласно данным работы [5], в металлах с решеткой ГПУ в 2 раза больше, чем с ОЦК. Принимая К

У

=

1,3 МПа⋅м

1/2

, К

Р

= 3⋅10

−4

МПа⋅м и ширину реек от 10-20 мкм при балле зерна № 1-2 и до 1,5-5 мкм при

балле № 7, 8 [22], получим: ∆σ

З

= 77-258 МПа, ∆σ

Р

= 15-200 МПа. Просуммировав вклады различных

факторов в увеличение предела текучести ε-фазы, получим его значения σ

Т

= 383-996 МПа.

Минимальное значение предела текучести характерно для отожженного состояния, а максимальное -

закаленного. Достичь на практике расчетное значение предела текучести в закаленных сталях не удается,

т.к. количество ε-фазы никогда не достигает 100 %. Однако после малой степени ХПД (∼ 7 %), когда

структура почти полностью становится ε-фазной, обеспечивается σ

Т

= 840 МПа, что близко к верхнему

пределу. Среднее соотношение вклада различных компонентов упрочнения в предел текучести таково:

σ

0

= 3 %; ∆σ

ТР

= 25 %; ∆σ

Д

= 37 %; ∆σ

З

= 23 %; ∆σ

Р

= 12 %. Так же, как и в пределе текучести α-

мартенсита, в данном случае существенным является вклад твердорастворного упрочнения, плотности

дислокаций, границ зерен и реек. Важно подчеркнуть, что при использовании твердорастворного

упрочнения ε-мартенсита большинство легирующих элементов стабилизирует аустенит по отношению к

γ → ε превращению и уменьшает его количество в структуре. Другой особенностью является

невозможность использовать эффект дисперсионного твердения ε-фазы за счет выделения специальных

карбидов и интерметаллидов в связи с относительно низкой температурой (≤ 300°

о

С) ε → γ перехода.

Поэтому старение следует проводить в аустенитной области [25], а ε-мартенсит, образующийся при

охлаждении, должен наследовать дисперсные частицы. Благодаря относительно небольшой величине с/а

в ε-мартенсите, реализуется внебазисное скольжение и двойникование, что повышает пластичность

сталей [26].

Существуют противоречивые мнения относительно влияния ε-мартенсита, образующегося из

аустенита при деформации, на пластичность и ударную вязкость. Полученные данные позволяют

заключить, что в том случае, когда за счет легирования и обработок обеспечивается постепенное

развитие γ → ε превращения в процессе испытаний механических свойств, наблюдается существенное

повышение пластичности и ударной вязкости. Напротив, если перед испытаниями в структуре было

18

много ε-фазы или ее количество сильно возросло уже при относительно малых деформациях, а в ходе

дальнейших испытаний γ → ε превращение не реализуется, обнаруживается снижение пластических

характеристик и ударной вязкости. Последнее объясняется тем, что релаксация микронапряжений

становится затруднительной. Получение ε-мартенсита, как при термообработке, так и в процессе

нагружения, целесообразно во многих Fе-Мn и Fе-Сr-Мn сталях.

Анализ результатов исследований механических свойств сталей с аустенитной структурой, а также

их сопротивления разрушению в различных условиях изнашивания свидетельствует о том, что аустенит

обладает наиболее высокой из всех рассмотренных структур способностью к упрочнению,

пластичностью и ударной вязкостью. Для повышения предела текучести аустенита необходимо

использовать твердорастворный механизм, увеличение плотности дислокаций, измельчение зерна,

создание субструктуры, выделение дисперсных частиц. Расчет проведен по уравнению (1.1). Для

аустенита σ

0

выбрано согласно данным работы [3] равным 70 МПа. Ф.Б. Пиккерингом отмечается, что

наиболее сильное влияние при твердорастворном упрочнении аустенита оказывают углерод и азот [1].

Коэффициент упрочнения аустенита под влиянием этих элементов можно определить, если принять, что

существует прямолинейная зависимость предела текучести от концентрации углерода и азота. Для

углерода среднее значение K

i

в формуле (1.2) может быть принято ~ 775 МПа/%, исходя из того, что в

исследованных хромомарганцевых сталях, содержащих 10-12 % Мn и ~ I3 % Сr, имеющих чисто

аустенитную структуру, повышение концентрации этого элемента на 0,1 % вызывает прирост предела

текучести на 75-80 МПа. Коэффициент упрочнения К

i

для азота в исследованных хромомарганцевых

сталях равен ~ 1600 МПа/%. Максимальное содержание углерода и азота, которое можно допустить в

этих сталях с учетом хорошей технологичности, не должно превышать 0,3 %. Прирост предела текучести

при легировании углеродом и азотом в количестве 0,1 % каждого составляет

TP

σ

∆

∼ 230 и ∼ 160 МПа

соответственно.

Влияние марганца, вводимого в аустенитные стали даже в значительных количествах, в сравнении с

углеродом и азотом на упрочнение аустенита невелико [1] и его можно не учитывать. Аналогичное

заключение сделано и в отношении хрома, поскольку хромомарганцевые аустенитные стали,

содержащие 0,2-0,3 % С, имеют примерно такой же предел текучести, как марганцевые при том же

количестве углерода (σ

Т

~ 300 МПа). При плотности дислокации ρ = 10

8

см

−2

, что соответствует

недеформированному аустениту, ∆σ

Д

составляет ~ 10 МПа. Эту величину дает расчет по формуле (1.5),

если принять характерные для аустенита G = 8≅10

4

МПа, b = 0,25 нм [16]. Существенный вклад в

величину предела текучести может внести повышение плотности дислокаций. Так, если в результате

деформации она увеличивается до 10

10

-10

11

cм

−2

, то прирост предела текучести возрастает на 100-

316 МПа. В исследованных аустенитных сталях в зависимости от химического состава и режима

термообработки размер зерна (d) находится в широких пределах (1⋅10

−2

- 2⋅10

−3

см). Коэффициент К

У

в

формуле (1.3), определенный для ряда хромомарганцевых сталей, составляет ~ 0,23 МПа⋅м

1/2

, что

значительно меньше, чем для феррита. Это согласуется с данными работ [1, 16].

Прирост предела текучести за счет зернограничного упрочнения, рассчитанный по формуле (1.3),

составляет от 16 до 51 МПа. Заметный вклад в упрочнение аустенитных сталей может вносить получение

в результате деформации ячеистой дислокационной субструктуры. В зависимости от режима

деформирования, как показывают полученные данные, размер ячеек составляет 0,2-1,2 мкм.

Соответственно ∆σ

С

= 25-150 MПa (коэффициент К

С

принят равным 0,03 Н/мм) [16]. Предел текучести

недеформированного аустенита в хромомарганцевых сталях, содержащих 0,1-0,3 % С и 0,1 % N,

согласно расчетам может составлять от 330 до 523 МПа, а сильно деформированного - от 720 до

970 МПа. Для закаленного состояния расчетные и экспериментальные данные мало отличаются. Для

деформированного - расчетные значения предела текучести ниже в ~ 1,5 раза экспериментальных,

полученных после больших обжатий (~ 80 %) при температурах 450-650

о

С. Последнее может быть

объяснено тем, что фактическая плотность дислокаций после него выше, чем максимально принятая в

расчетах (ρ = 10

11

cм

−2

). Пользуясь формулой (1.5), можно определить, что плотность дислокаций должна

составлять ρ = 5,5-10

11

cм

−2

. В этом случае расчетные и экспериментальные значения предела текучести

аустенита близки. Вклад различных компонентов упрочнения недеформированного аустенита таков:

σ

0

∼ 21-13,5 %; ∆σ

ТР

- 71-75 %; ∆σ

Д

~ 3-2 %; ∆σ

З

~ 5-9,5 %. Из полученных данных следует, что наиболее

значительный вклад в приращение предела текучести вносит твердорастворное упрочнение за счет

углерода и азота. В сильно деформированном аустените хромомарганцевых сталей вклад различных

факторов в предел текучести несколько иной: σ

0

~ 6-5 %; ∆σ

Т.Р.

~ 19-28 %; ∆σ

Д

~ 53-59 %; ∆σ

З

∼ 4 %; ∆σ

С

~ 10-12 %. Предел текучести метастабильного аустенита может быть существенно повышен за счет

относительно небольших степеней деформации (10-20 %) при температурах ниже М

Д

. Это обусловлено

19

образованием дефектов упаковки, дисперсных мартенситных фаз с малой шириной реек (0,2-0,4 мкм) и

высокой плотностью дислокаций (ρ ~ 10

10

см

−2

). Для того, чтобы достигнуть той же плотности

дислокаций и ширины субзерен при деформации аустенита в интервале температур выше М

Д

,

необходимы большие обжатия. В отсутствие деформации значительный вклад в повышение предела

текучести может быть получен в аустените за счет выделения дисперсных частиц при старении.

Согласно полученным экспериментальным данным, после старения при 650

о

С размер частиц карбидов

составляет D ∼ 33,6 нм, а их объемная доля - 0,01. В этом случае приращение предела текучести равно

~ 240 МПа. Это больше, чем получено фактически (150 МПа). Такое расхождение экспериментально

определенного прироста предела текучести и вычисленного можно объяснить следующим. Старение

вызывает обеднение аустенита углеродом (азотом) и легирующими элементами. В результате при

испытании механических свойств напряжения меньшие по величине, чем рассчитанные, вызывают

образование дефектов упаковки и ε-фазы. Превращение γ → д.у → ε является механизмом пластической

деформации. В результате предел текучести может быть ниже, чем в том случае, когда эти превращения

отсутствуют. Снижение предела текучести в Fe-Сr-Mn стали после старения было обнаружено еще в

работе [27]. Расчетная формула для определения прироста предела текучести в результате старения это

обстоятельство не учитывает.

Временное сопротивление и характеристики пластичности, а также ударная вязкость зависят не

только от ранее рассмотренных факторов, но и от интенсивности мартенситных превращений,

протекающих при испытании механических характеристик, свойств мартенситных фаз, равномерности

их распределения и схемы напряженного состояния. Только при определенном развитии мартенситных

превращений в каждом конкретном случае можно получить наилучший комплекс механических,

служебных и технологических свойств. Деформационное мартенситное превращение описывается

мартенситной кривой деформации (МКД) в координатах количество мартенсита – степень деформации.

В работе [28] предложена общая схема кинетики развития мартенситного превращения при деформации,

в которой МКД разделена на участки различной интенсивности, характеризуемые тангенсом угла

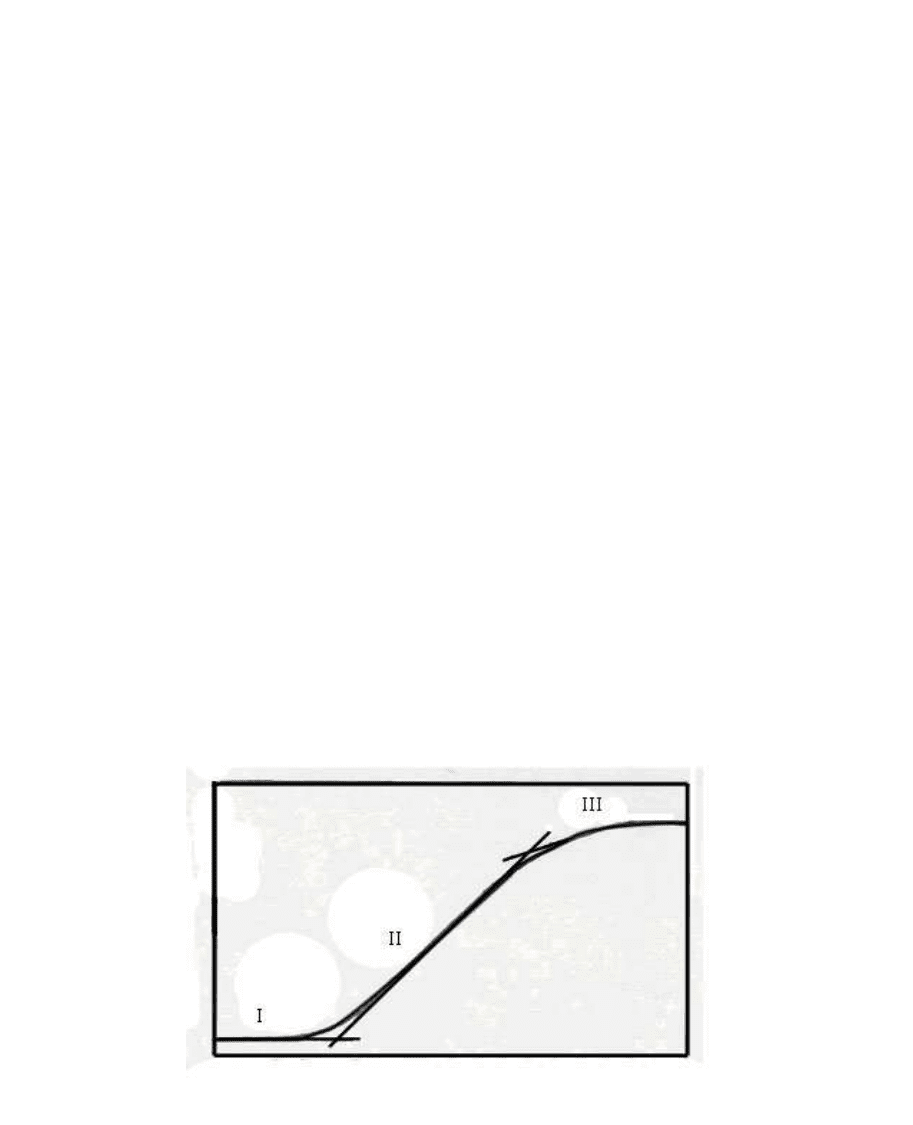

наклона соответствующего участка к оси деформации (рис. 1.3). Участок I соответствует начальной

интенсивности превращения, II – максимальной, III – определяет затухание мартенситного превращения.

Для сталей различного химического, фазового составов и соответственно степени стабильности

аустенита могут иметь место как все три участка, или отдельные из них (I, I и II или III) [28]. В Fe-Mn и

Fе-Сr-Мn сталях кроме γ → α″ имеют место, как уже отмечалось, γ ↔ ε превращения, которые

характеризуются своими МКД (рис. 1.4).

Рис. 1.3. Схема различных участков (I - III) МКД

γ → α″ превращения при различных степенях деформации (ε

Д

)

ε

Д

α

″

20

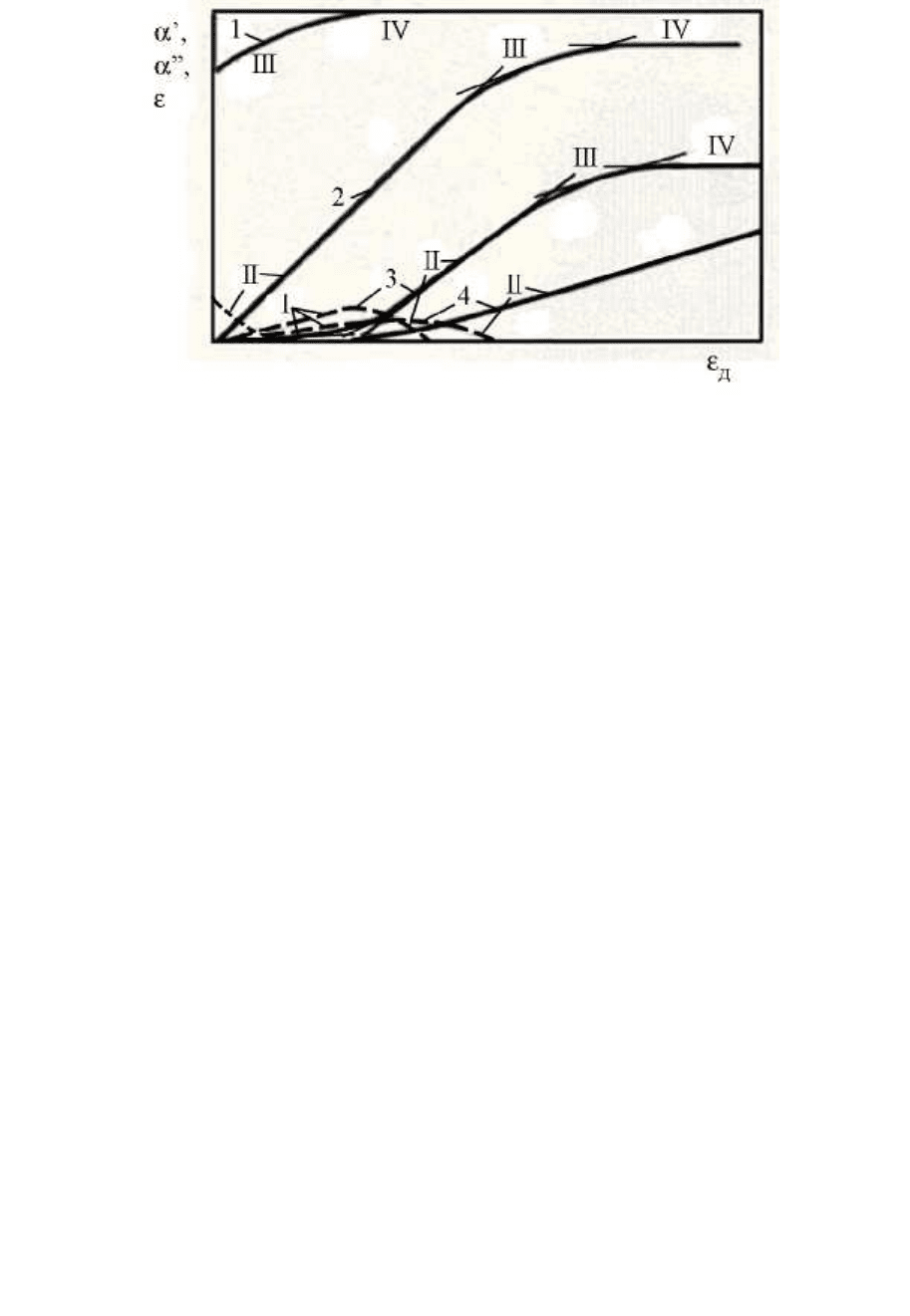

Рис. 1.4. Схемы МКД в различных по составу хромомарганцевых сталях:

1, 2, 3, 4 различные виды кривых МКД γ → α″ и γ ↔ ε превращений

________

- I, II, III, IV участки МКД γ → α″,

_ _ _ _

- I, II участки МКД γ → ε

Особенностью аустенита в Fe-Mn и Fе-Сr-Мn сталях является относительно низкая энергия дефектов

упаковки. Это обусловливает возможность при деформации их образования, развития различных

мартенситных превращений и двойникования, что облегчает протекание релаксации напряжений в

микрообъемах и обеспечивает высокое сопротивление хрупкому разрушению. В аустените блокировка

дислокаций атомами углерода и азота значительно ниже, чем в феррите, мартенсите, бейните, ε-

мартенсите. В связи с этим аустенит сохраняет высокую пластичность даже если в нем растворено

большое количество углерода и азота. В аустените по сравнению со всеми ранее рассмотренными

структурами обеспечивается наибольшая работа пластической деформации, затрачиваемой на рост

трещины

(

)

P

γ

в формуле (1.13). Измельчение зерна, создание субструктуры, а также образование

дефектов упаковки и мартенситных фаз уменьшает возможную длину микротрещины

(

)

c , что, согласно

критерию Грифитса, требует повышения напряжения для ее роста. Снижение сопротивления хрупкому

разрушению в аустените наблюдается лишь в случае, когда по границам его зерен выделяются

охрупчивающие фазы (например, карбиды, карбонитриды и др.), чрезмерно интенсивно протекает

мартенситное превращение при нагружении или происходит переход из парамагнитного в

антиферромагнитное состояние [20]. Эти факторы необходимо учитывать при выборе системы

легирования аустенитных сталей и режимов их обработки. С точки зрения склонности к упрочнению.

возможности реализации различных мартенситных превращений и двойникования нужно марганцевому

и хромомарганцевому аустениту отдавать предпочтение перед никелевым и хромоникелевым. Основное

различие между ними заключается в величине энергии дефектов упаковки. В первом случае она

значительно ниже, чем во втором [29].

Представляется важным сравнить энергоемкость различных структур. Для этого можно использовать

диаграммы истинных напряжений, построенных в координатах: истинное напряжение

(

)

S - истинное

удлинение

(

)

e . Удельная работа

(

)

a , расходуемая на деформацию и разрушение металла, определяется

как площадь под кривой истинных напряжений [21]:

∫

=

k

e

Sdea

0

,

(1.21)

где

S

и

e

- истинное напряжение и удлинение соответственно.