Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

31

ГЛАВА 2

МАЛОНИКЕЛЕВЫЕ И БЕЗНИКЕЛЕВЫЕ СТАЛИ С МАРТЕНСИТНЫМ

ПРЕВРАЩЕНИЕМ ПРИ ОХЛАЖДЕНИИ

В начале 60-х годов прошлого столетия разработаны высокопрочные мартенситностареющие стали

(МСС) [17, 54-56]. Их особенностью является образование мартенсита даже при очень малых скоростях

охлаждения (эффект самозакалки). Они обладают уникальным сочетанием прочностных и пластических

свойств. Наиболее широкое применение в технике получила сталь этого типа 03H18K9M5T. После

закалки с 820-850

о

С и старения при 480-520

о

С она имеет следующие механические свойства:

σ

0,2

= 1800-2000 МПа, σ

В

= 1900-2100 МПа, δ = 10-12 %, ψ = 40-60 %, KCU = 0,4-0,6 МДж/м

2

, HRC 52.

МCC весьма технологичны. Они хорошо обрабатываются резанием (в закаленном состоянии),

свариваются, имеют высокую прокаливаемость, не подвержены обезуглероживанию, короблению и

трещинообразованию. Их используют для тяжелонагруженных деталей (валы вертолетов, узлы

криогенных установок, корпуса ракетных двигателей) [57, 58]. В основу создания МСС был положен

принцип получения низкоуглеродистого мартенсита, упрочняемого при старении дисперсными

частицами интерметаллидов. Их недостатком является содержание большого количества дорогих

элементов (Ni, Со, Мо), что существенно ограничивает их применение. В машиностроении и

инструментальной промышленности часто требуются материалы с пределом прочности 1100-1300 МПа,

обладающие такими же хорошими технологическими свойствами, что и высоконикелевые МСС.

Следовало ожидать, что указанный комплекс свойств может быть получен при сравнительно невысокой

степени легирования низкоуглеродистых сталей с мартенситным γ → α′ превращением при охлаждении.

Перспективным и актуальным представлялось проведение исследований в новом направлении по

разработке и изучению экономнолегированных МСС, выбору рациональных составов и режимов

термообработки, выявлению областей применения. Работы в этом направлении были начаты еще в

середине 60-х г. в связи с решением проблемы создания высокопрочных нержавеющих

кавитационностойких сталей [12]. Начиная с 1970 г., в ПГТУ разрабатывались и изучались

малоникелевые и безникелевые МСС, мартенситные НМС и дисперсионнотвердеющие стали (ДТС),

которые предназначались в качестве конструкционных и инструментальных материалов. Эти

исследования явились продолжением ранее выполненных работ. К началу их проведения каких-либо

сведений о сталях указанных типов в отечественной литературе не имелось. Судя по публикациям,

которые появились позднее, в этом же направлении одновременно проводились работы под

руководством Р.И. Энтина [59] и Р.С. Бирманом [60]. Данные по влиянию легирующих элементов на

структуру и свойства МСС, содержащих ~ 5 % Ni, особенностям кинетики мартенситного превращения в

них, упрочнению и разупрочнению при старении не встречались. Не была изучена химико-термическая

обработка. Отсутствовали данные о таких важных свойствах как тепло-, окалино-, разгаростойкость, что

не позволяло определить возможность использования малоникелевых МСС для инструмента горячего

деформирования. Не имелось сведений о применении этих сталей в качестве наплавочного материала. Из

малоуглеродистых ДТС была известна лишь одна сталь этого типа 20Н7МФЮ, имевшая повышенное

количество никеля [60].

Низкоуглеродистые мартенситные стали (НМС) в 70-х г. только начали изучаться и работы,

выполненные в ПГТУ, в этом направлении по времени совпали с первыми публикациями Р.И. Энтина с

сотрудниками [59]. Для выбора рациональной системы легирования и обработок экономнолегированных

МСС, ДТС и НМС были проведены комплексные исследования, результаты которых приведены в

настоящей главе.

2.1. Влияние легирования на структуру и свойства экономнолегированных МСС и НМС

В бинарных Fe-Ni сплавах при содержании никеля < 8 % даже при очень больших скоростях

охлаждения образование α–фазы из γ- происходит по диффузионному механизму. В результате

получается полиэдрический феррит [17]. Для того, чтобы в стали с содержанием ~ 5 % Ni обеспечить

высокую устойчивость переохлажденного аустенита и получить при относительно небольших скоростях

охлаждения (нормализация, охлаждение с печью) мартенситную структуру (эффект самозакалки при

32

охлаждении), вводились дополнительно ~ 2 % Cr и ~ 1 % Mo. Роль мoлибдена заключается не только в

том, что в комбинации с хромом и никелем он сильно повышает устойчивость переохлажденного

аустенита к образованию ферритокарбидной смеси, но и в том, что, благодаря ему, уменьшается

возможность выделения при старении частиц упрочняющих фаз по границам зерен, мартенситных

пакетов и реек. Последнее увеличивает сопротивление хрупкому разрушению [17]. Как показали

проведенные исследования, увеличение содержания свыше 1 % Мо не приводит к заметному улучшению

свойств малоникелевых МСС. Для получения мелкого зерна и связывания углерода, находящегося в α′-

твердом растворе, вводился ванадий (0,3-0,5 %). За основу малоникелевой экономнолегированной НМС

была принята сталь 04Х2Н5МФ. В качестве элементов, вызывающих дисперсионное твердение

мартенсита, использовались Al, Ti и Cu (табл. 2.1).

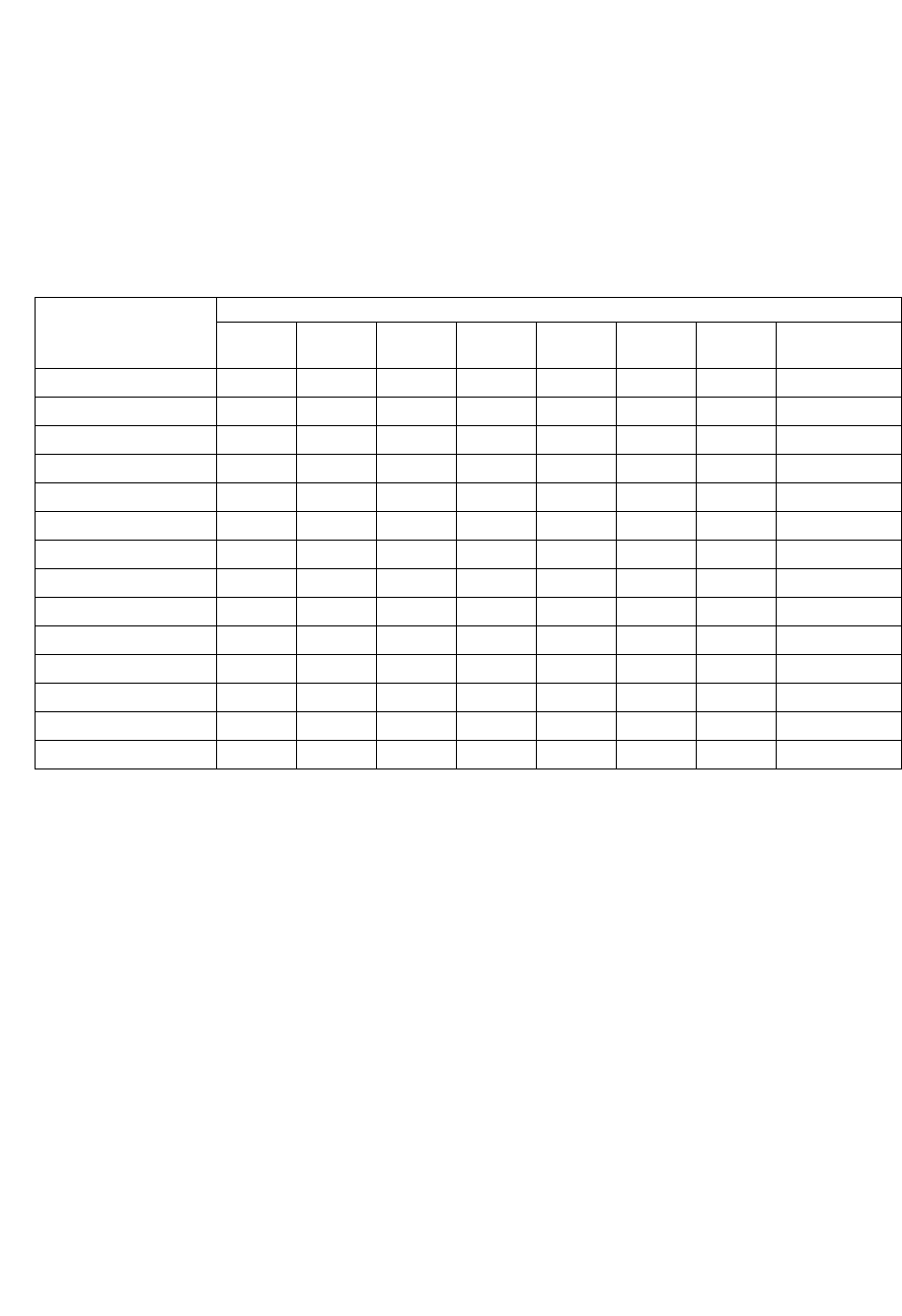

Таблица 2.1

Химический состав исследованных сталей

Легирующие элементы, мас. %

Марка стали

C Cr Ni Mo V Al Cu

другие

элементы

04Х2Н5МФЮ 0,03 1,98 5,03 0,99 0,38 0,50 - -

04Х2Н5МФЮ1 0,04 1,92 5,01 0,98 0,38 0,98 - -

04Х2Н5МФЮ2 0,04 1,90 4,98 0,98 0,38 1,98 - -

04Х2Н5МФЮ1Т 0,04 1,92 5,03 0,98 0,37 1,08 - 0,28 Ti

04Х2Н5МФЮ1Т 0,04 1,92 5,03 0,98 0,37 1,05 - 0,60 Ti

04Х2Н5МФД 0,04 1,76 5,04 1,15 0,38 0,21 0,52 -

04Х2Н5МФД1 0,04 2,07 4,97 1,14 0,37 0,20 1,20 -

04Х2Н5МФД2 0,04 1,75 5,22 1,15 0,37 0,18 2,36 -

04Х2Н5МФД1Ю1 0,04 1,98 4,91 1,15 0,37 0,97 1,20 -

04Х2Г5НЗМФЮ1 0,04 2,50 3,10 1,00 0,34 1,10 - 4,50 Mn

04Х2Г5НЗМФЮ2 0,04 4,48 2,96 1,00 0,33 2,00 - 4,40 Mn

04Х2Г5МФД2 0,04 2,65 0,30 1,01 0,32 0,04 1,96 4,90 Mn

08Х2Н5МФБ 0,08 1,80 5,20 0,63 0,31 0,01 - 0,02 Nb

08Х2Н5МФT 0,08 1,90 4,90 0,50 0,36 0,02 - 0,02 Ti

Примечание: S ≤ 0,016; P ≤ 0,010.

Стали выплавляли в открытой индукционной 150-кг печи с основной футеровкой и разливали на

слитки массой 15 кг. Различную степень легирования упрочняющими элементами получали

фракционной разливкой. Слитки гомогенизировали при 1150

о

С 10 ч и ковали на прутки сечением 16 х

16 мм. Затем из них вырезали образцы для исследований, которые подвергали закалке в масло с

температур 970-1000

о

С. Это исключало появление фаз, которые могли выделиться при замедленном

охлаждении. Старение проводилось в интервале температур 450-650

о

С. Микроструктура исследовалась

на оптическом микроскопе Неофот-2 при увеличении 300-600. Фольги изучались на электронном

микроскопе ЭМ-200. Проводились испытания на растяжение (ГОСТ 1497-73) и ударную вязкость (ГОСТ

9454-78). Установлено, что сталь 04Х2Н5МФ, содержащая 0,5 и 0,98 % Al, имеет мартенситную

структуру (рис. 2.1, а). Введение 1,98 % Al приводит к появлению наряду с мартенситом участков

феррита (рис. 2.1, б).

В 04Х2Н5МФ, дополнительно легированной 0,5 % Al или 0,52 % Cu, эффект упрочнения при

старении невелик. Прирост твердости не превышает HRC 5. Увеличение содержания Al или Cu до 1 % и

более существенно повышает твердость при старении, причем первый действует сильнее. Еще большее

упрочнение достигается при комплексном легировании стали Al и Cu (НRС 16). Аналогичные

результаты получены при легировании стали 0,3-0,6 % Ti. Увеличение концентрации Al, Cu и Ti,

вызывающее при старении повышение прочностных свойств, сопровождается снижением пластичности

и ударной вязкости (табл. 2.2). Особенно сильно влияют Al и Ti. Поэтому в исследованных MCC сталях

содержание алюминия не превышало ~ 1 %, а легирование титаном не проводилось. Содержание меди

из-за возможности проявления красноломкости ограничено 1,5 % [61-63].

33

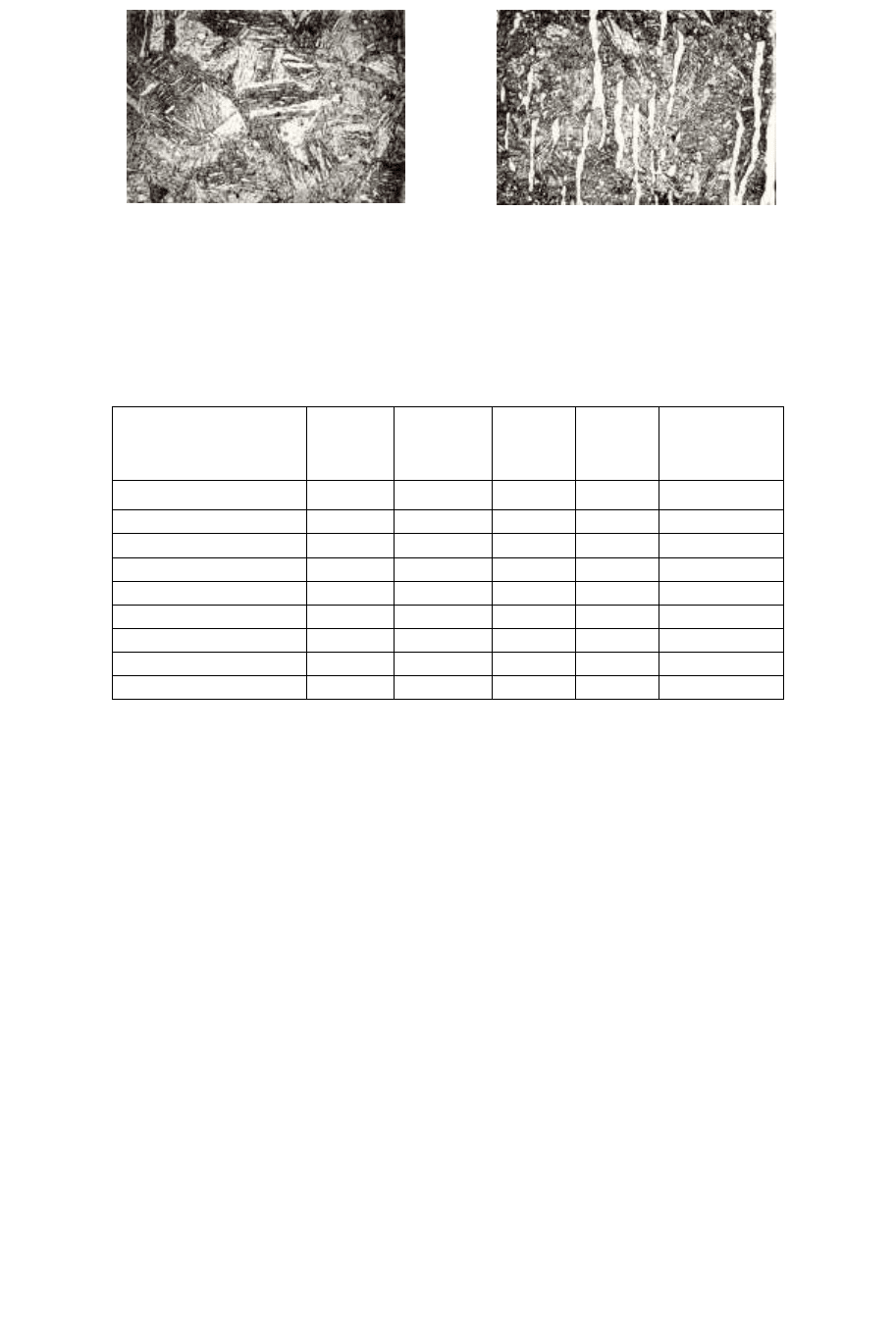

а б

Рис. 2.1. Микроструктура мартенситностареющих сталей после закалки:

а – 04Х2Н5МФЮ1; б - 04Х2Н5МФЮ2; х 500

Таблица 2.2

Механические свойства стали 04Х2Н5МФ, дополнительно легированной алюминием и медью,

после закалки с 970

о

С и старения при 550

о

С 2 ч

Содержание

упрочняющей

добавки

σ

0,2

, МПа

σ

В

, МПа δ, % ψ, %

KCU,

МДж/м

2

0,5 % Аl 980 1050 14,2 65,3 0,80

0,98 % Аl 1220 1280 11,1 56,2 0,57

1,98 % Аl 1320 1370 10,3 50,7 0,20

0,3 % Тi 1240 1260 10,1 54,4 0,14

0,6 % Тi 1260 1300 10,4 54,6 0,12

0,5 % Сu 960 1020 13,3 66,1 1,26

1,2 % Сu 1040 1090 12,5 65,7 1,10

2,36 % Сu 1070 1110 11,5 63,5 0,94

1,2 % Си + 0,97 % Аl

1250 1310 11,0 52,0 0,45

Из табл. 2.2 следует, что хороший комплекс механических свойств имеют стали типа 04Х2Н5МФЮ1

и 04Х2Н5МФД1Ю1 [61-63]. Последняя легирована 1,2 % Cu и 0,97 % Al, что повысило степень

упрочнения при старении. Исследованы также стали 04Х2Г5Н3МФЮ1 и 04Х2Г5Н3МФЮ2, которые

наряду с никелем содержали марганец (табл. 2.1). После закалки с 1000

о

С первая сталь имеет

мартенситную структуру. Во второй присутствует ~ 10 % феррита. У стали 04Х2Г5Н3МФЮ1

максимальный прирост твердости, достигнутый после старения при 550

о

С 2 ч, составляет НRС 11,5 при

абсолютном значении НRС 43,5. Более высокое содержание алюминия (~ 2 %) позволяет получить после

аналогичной термообработки прирост твердости НRС 15, а абсолютное ее значение – НRС 46. После

старения в исследованных никельмарганцевых MCC существенно повышаются прочностные свойства:

σ

0,2

= 1400 МПа, σ

В

= 1600 МПа, но при этом наблюдается снижение пластичности (δ = 7-8 % и ψ = 25-

30 %) и ударной вязкости (КСU = 0,06-0,08 МДж/м

2

), что обусловлено выделением частиц

интерметаллидной фазы, образуемой Ni и Mn. Эти данные согласуются с приведенными в работе [60].

Повышение ударной вязкости возможно лишь после отпуска при 600

о

С, в результате которого

существенно снижаются прочностные свойства. С целью создания более экономичных MCC была

исследована возможность полной замены никеля марганцем. В стали с 5 % Mn при охлаждении из

аустенитного состояния происходит γ → α превращение по мартенситному механизму. Для обеспечения

мартенситной структуры даже при замедленном охлаждении железомарганцевая сталь легировалась 2 %

Cr и 1 % Mo. С целью получения мелкозернистой структуры вводился ванадий (~ 0,3 %), а для

дисперсионного твердения - медь (~ 2 %) [64, 65]. Химический состав стали 04Х2Г5МФД2 приведен в

табл. 2.1. В ней после закалки твердость составляет НRС 30. Старение при 500

о

С 3 ч, вызывающее

максимальное упрочнение, повышает твердость до НRС 40. В результате получены следующие свойства:

σ

0,2

= 980-1000 МПа, σ

B

= 1150-1200 МПа, δ = 10-11 %, ψ = 40-50 %, KCU = 0,46-0,52 МДж/м

2

. Закалка из

межкритического интервала (720

о

С 4 ч), позволяющая получить 10-15 % дисперсного вторичного

аустенита, повышает пластические характеристики после старения при 500

о

С 2 ч (δ = 17-19 %, ψ = 65-

69 %) и ударную вязкость (KCU = 1,0-1,1 МДж/м

2

, КСU

−40

= 0,4-0,6 МДж/м

2

). При этом прочностные

свойства сохраняются на достаточно высоком уровне (σ

0,2

= 950-1050 МПа, σ

В

= 1000-1200 МПа). Сталь

34

04Х2Г5МФД2 является, по-видимому, первой безникелевой МСС. Целесообразность создания сталей,

содержащих 5-7 % Mn, подтверждена в работе [60]. В ней отмечается, что Fе-Мn МСС обладают

высокой технологичностью и размерной стабильностью при термообработке. Все исследованные

малоникелевые и безникелевые МСС после закалки или нормализации имеют хорошее сочетание

прочностных свойств (σ

0,2

= 880-940 МПа, σ

B

= 970-1030 МПа), пластичности (δ = 12-16 %, ψ = 57-65 %)

и ударной вязкости (KCU = 1,1-1,2 МДж/м

2

и КСU

−60

≥ 0,8 МДж/м

2

). Эти стали обладают значительной

релаксационной способностью при охлаждении вследствие высокого положения мартенситного

интервала и повышенной пластичности реечного низкоуглеродистого мартенсита. Стали с такими

свойствами можно применять в качестве низкоуглеродистых мартенситных, не вводя в них элементы,

вызывающие старение. Увеличение содержания углерода от 0,04 до 0,10 % повышает их прочностные

свойства при сохранении высоких пластичности и ударной вязкости. Разработаны стали 08Х2Н(3-5)МФБ

[66] и 08Х2Н(3-5)МФТ [67]. После нормализации с 1000

о

С первая сталь имеет механические свойства:

σ

0,2

= 900-940 МПа, σ

В

= 1120-1180 МПа, δ = 12-13 %, ψ = 60-64 %, KCU = 0,9-1,3 МДж/м

2

, КСU

−60

= 0,7-

0,9 МДж/м

2

. Еще более высокие прочностные свойства (σ

0,2

= 960-980 МПа, σ

В

= 1200-1260 МПа) в этой

стали могут быть получены после прокатки при 900

о

С с обжатием 30 % и охлаждения на воздухе. Это

можно объяснить тем, что ванадий и ниобий, образуя карбиды, затрудняют рекристаллизацию аустенита

и укрупнение зерна. Пластические характеристики и ударная вязкость при этом сохраняются на том же

уровне, что и после нормализации. Такие стали могут найти применение в качестве высокопрочных

строительных для ответственных конструкций. Достоинством 08Х2Н(3-5)МФТ является то, что она в

отливках сечением до 200 мм имеет сквозную прокаливаемость и после относительно простой

термообработки, включающей двойную нормализацию с 1050 и 970

о

С, обеспечивает высокий уровень

механических свойств: σ

0,2

= 850-900 МПа, σ

В

= 1020-1120 МПа, δ = 10,8-12,0 %, ψ = 35,3-38,5 %, KCU =

0,65-0,72 МДж/м

2

, KCU

−60

= 0,39-0,45 МДж/м

2

. Рассматриваемая сталь не склонна к старению при

нагреве до 450-550

о

С. Это важно, т.к. при сварке в зоне термического влияния нагрев может достигать

таких температур. НМС являются перспективным материалом для крупных отливок, которые нет

необходимости подвергать ковке для улучшения механических свойств.

2.2. Мартенситное превращение в малоникелевых МСС

Важным этапом в упрочнении МСС является получение в них низкоуглеродистого мартенсита. В

связи с этим необходимо изучение кинетики мартенситного превращения и морфологии мартенсита.

Исследования проведены на сталях 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1. Изучено влияние охлаждения с

различными скоростями на превращение аустенита. Применялся дилатометрический метод.

Использовался вакуумный дилатометр УВД [68]. Эталоном служил пирос. Образцы нагревали в печи

дилатометра и охлаждали со скоростями от 1,5 до 160

о

/мин. Изменение температуры записывалось

потенциометром ПС-1-01 с точностью ±5

о

С. Значение критических точек определялось методом

касательных. На основании этих данных строились термокинетические диаграммы превращения

аустенита. Для сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 они аналогичны (рис. 2.2) [69].

Во всем диапазоне изученных скоростей охлаждения протекает только одно превращение, которое

начинается при 480-430

о

С и заканчивается при 270-230

о

С. Охлаждение образцов со скоростью 10

о

/мин

обусловливает постепенное протекание мартенситного превращения и его полное завершение (рис. 2.3).

Определялся также распад переохлажденного аустенита в малоникелевых МСС по методике работы

[70]. После аустенитизации при 870

о

С в течение 30 мин образцы размером 6 х 25 х 1,5 мм переносились

в ванну для подстуживания до заданной температуры и через 5-6 секунд устанавливались в печи между

полюсами электромагнита. Заданная температура изотермической выдержки поддерживалась с помощью

потенциометра в пределах ±5

о

С. Процент распада аустенита определялся по формуле:

,'

обрэт

этобр

Рl

Рl

⋅∆

⋅∆

=α (2.1)

где

этобр

ll ∆∆ , – отброс зайчика по шкале соответственно для образца и эталона, мм;

этобр

РР , – вес

образца и эталона.

35

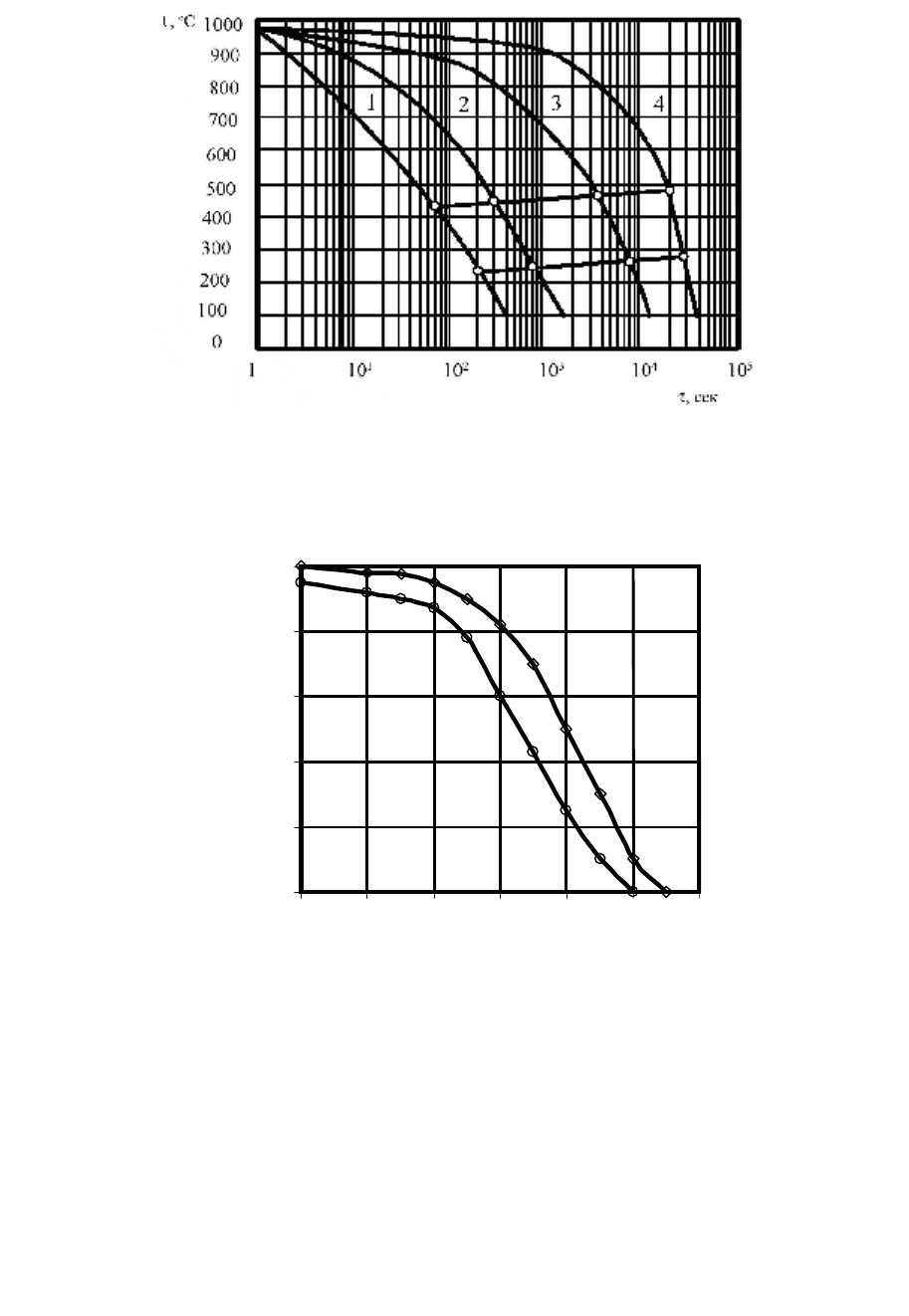

Рис. 2.2. Термокинетическая диаграмма превращения переохлажденного аустенита в стали

04Х2Н5МФД1Ю1 при охлаждении с различными скоростями:

1 – 160 оС/мин; 2 – 45 оС/мин; 3 - 4,5 оС/мин; 4 - 1,5 о/мин

Рис. 2.3. Кинетика мартенситного превращения при охлаждении со скоростью 10

о

С/мин:

1 - 04Х2Н5МФЮ1; 2 - 04Х2Н5МФД1Ю1

Погрешность измерения не превышала 5 %. Условия опыта позволили начать достоверные замеры

только после 8 сек пребывания образцов при заданной температуре изотермической выдержки. Кинетика

изотермического превращения в исследованных сталях имеет аналогичный характер. Интенсивность

прироста мартенсита, полученного за одно и то же время, при понижении температуры изотермы

изменяется неоднозначно. Она достигает максимума при 430-400

о

С и убывает при более высоких или

низких температурах. Для сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 это иллюстрирует рис. 2.4 [69].

Развитие γ → α′ превращения в изотермических условиях после некоторого инкубационного периода

удается наблюдать вблизи мартенситной точки [69]. При более низких температурах изотермическому

образованию мартенсита предшествует появление некоторого количества мартенсита охлаждения. Его

тем больше, чем дальше удалена температура изотермы от мартенситной точки М

Н

. Соответственно

уменьшается количество мартенсита, образовавшегося в изотермических условиях.

0

20

40

60

80

100

260

300

340 380 420

460 500

t

,

°

С

α

′

,

%

1

2

36

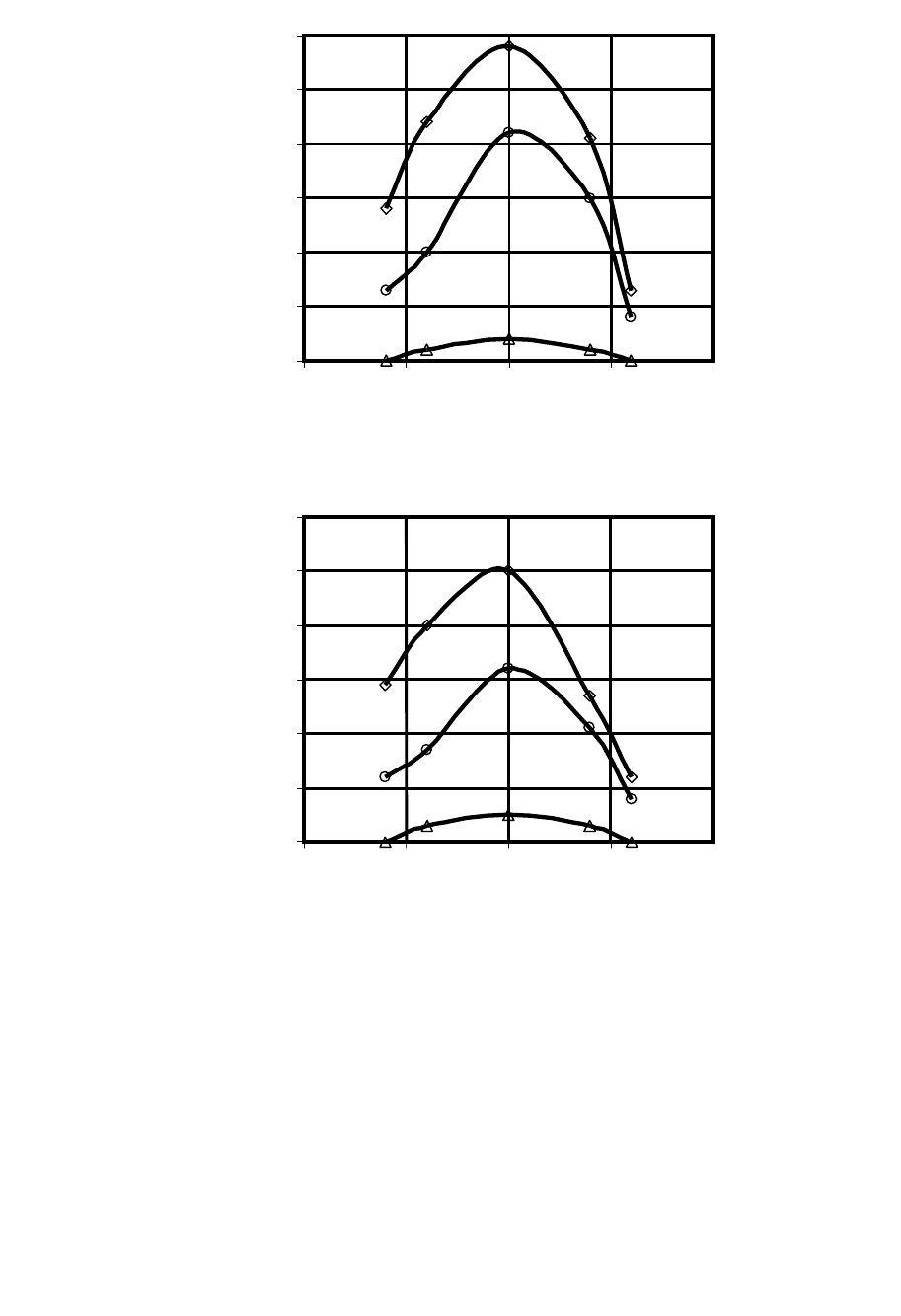

а

б

Рис. 2.4. Влияние температуры изотермической выдержки на интенсивность образования

мартенсита в сталях 04Х2Н5МФЮ1 (а), 04Х2Н5МФД1Ю1 (б): 1 – 10; 2 – 10

2

; 3 – 10

3

сек

Исследованные стали имеют смешанную кинетику мартенситного превращения (изотермическую и

атермическую) с преобладанием того или иного типа в зависимости от скорости охлаждения и

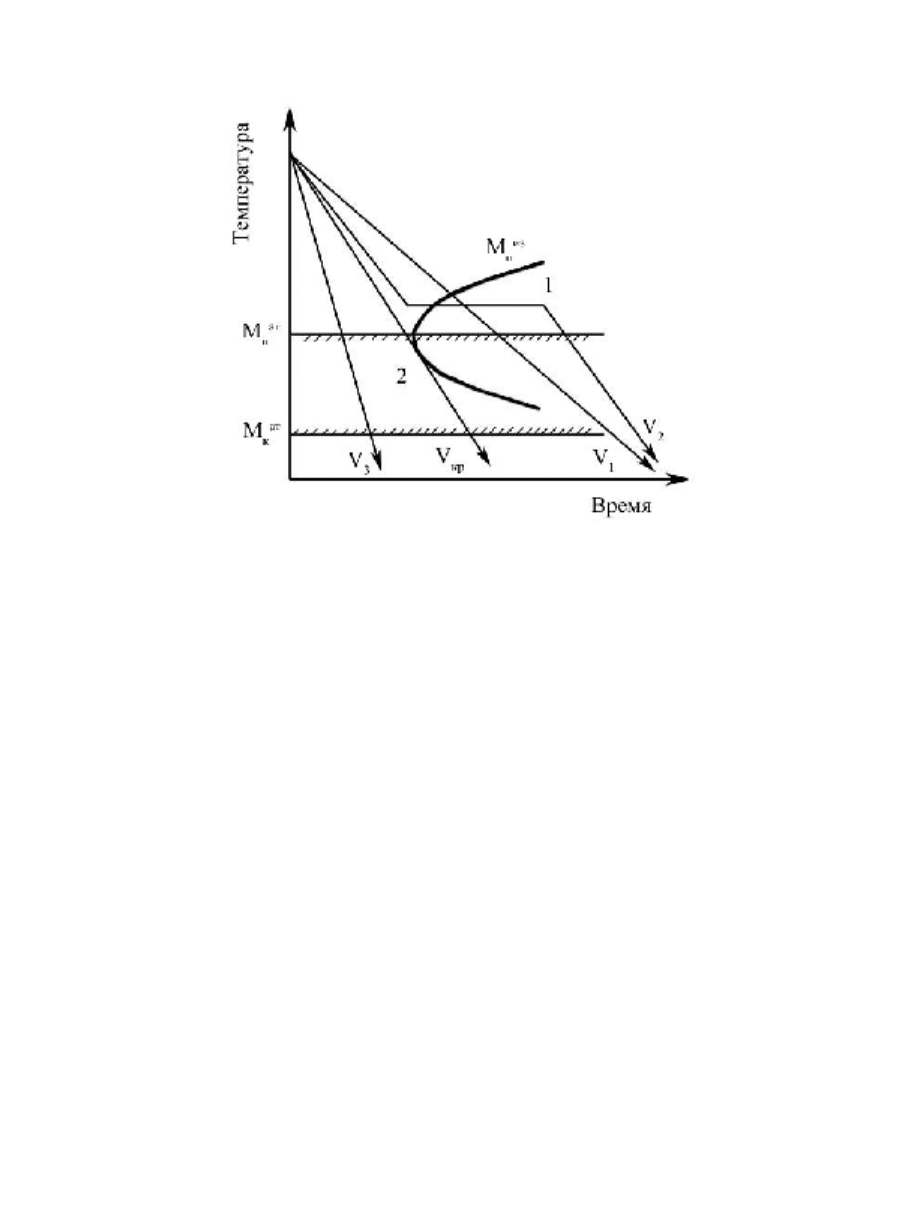

температуры изотермической выдержки, как это показано на схеме (рис. 2.5).

Интервал изотермического превращения лежит выше, чем атермического. Поэтому при охлаждении

со скоростями меньшими, чем критическая - V

КР

(касательная к «С-образной кривой»), или выдержках

при температурах, расположенных между

из

н

М

и

ат

н

М , мартенсит может образовываться в

изотермических условиях. Напротив, охлаждение со скоростями, превышающими критическую,

вызывает образование мартенсита по атермической кинетике. Изотермическая выдержка ниже

температуры

ат

н

М может вызвать образование мартенсита лишь в том случае, когда возникло

относительно небольшое количество мартенсита охлаждения. Возможность протекания мартенситного

превращения по двум различным кинетикам в одной и той же стали показана, например, в работе [71].

0

0,1

0,2

0,3

0,4

0,5

0,6

300

350

400

450

500

t,

°

С

∆

V/

τ

,

%/cек

1

2

3

0

0,1

0,2

0,3

0,4

0,5

0,6

3

00

350

400

450

500

t,

°

C

∆

V

/τ,

%/c

ек

,

1

2

3

37

Важной особенностью сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 является высокая устойчивость

переохлажденного аустенита в перлитной области. Выдержка в течение 5 ч в температурном интервале

500-650

о

С не приводит к распаду аустенита.

Рис. 2.5. Схема возможных кинетических вариантов мартенситного превращения

в малоникелевых МСС: 1 – изотермическая кинетика; 2 – атермическая кинетика

2.3. Строение мартенсита в малоникелевых МСС

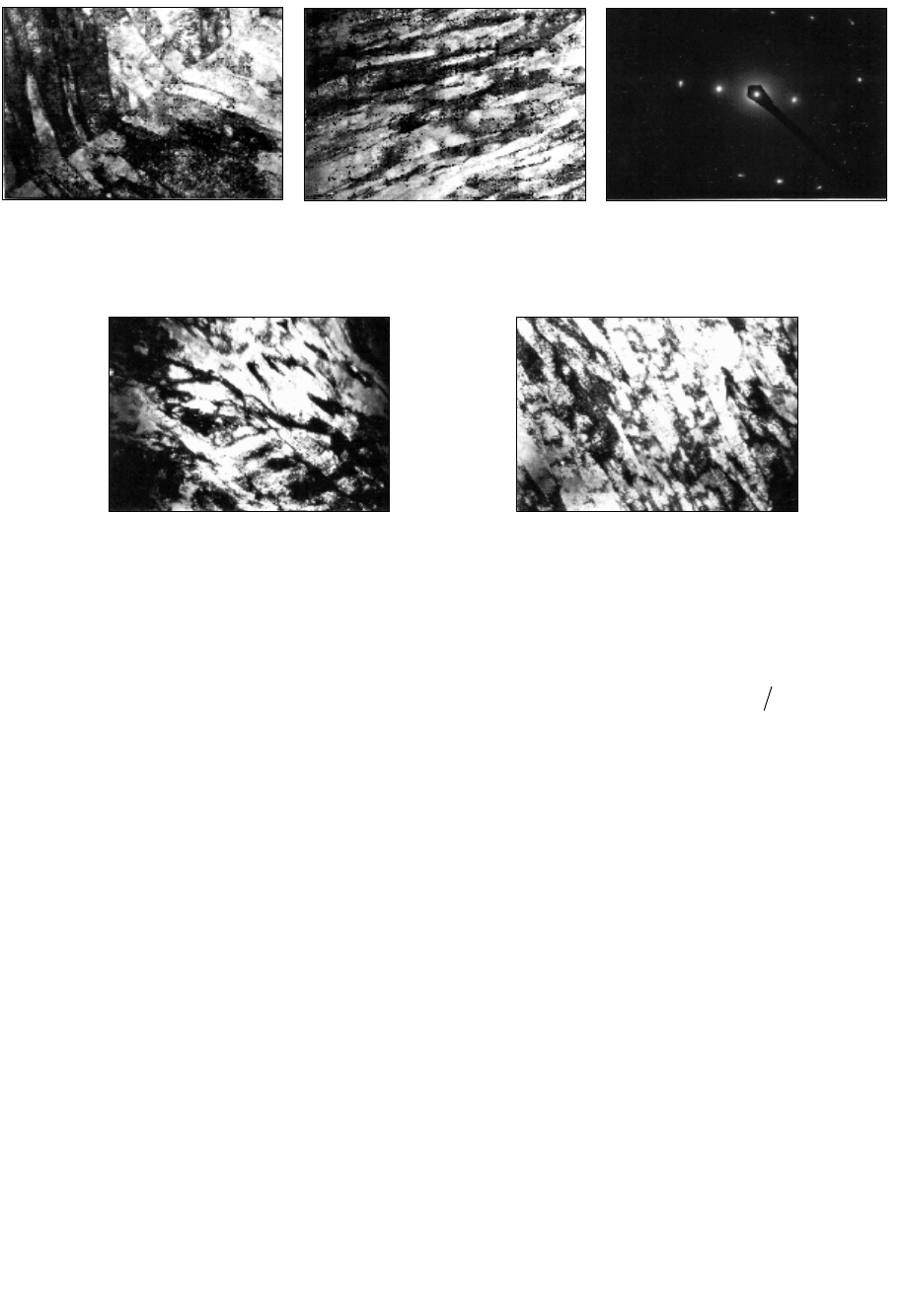

Электронномикроскопические исследования мартенсита в малоникелевых мартенситностареющих

сталях 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1, проведенные на электронных микроскопах УЭМВ-100K и

«Tesla» [72], позволили заключить, что мартенсит, образовавшийся как при непрерывном охлаждении с

различными скоростями, так и в изотермических условиях, является реечным. В пределах одного зерна

обычно наблюдается несколько различно ориентированных мартенситных пакетов, состоящих из реек.

Внутри последних формируется ячеистая субструктура с высокой плотностью дислокаций (рис. 2.6, а, б).

На электроннограммах закаленных образцов обнаруживаются рефлексы только α–решетки (рис. 2.6, в).

Структура мартенсита во всех исследованных сталях отличается большой неоднородностью по

плотности и распределению дислокаций. Наряду с участками, в которых сохранилась повышенная

плотность дислокаций, встречаются области с относительно невысокой их плотностью (рис. 2.7, а).

Аналогичная неравномерность в распределении дислокаций имеет место и после изотерического

образования мартенсита при температурах 400-430

о

С (рис. 2.7, б).

При более низких температурах изотермической выдержки электронномикроскопическая картина

строения мартенсита соответствует таковой после закалки в масле. Неоднородность в распределении

дислокаций можно объяснить широким интервалом мартенситного превращения и высоким положением

мартенситной точки в исследованных сталях. Ширина мартенситных кристаллов находится в пределах

0,2-1,4 мкм. Как показала статистическая обработка, наиболее часто встречаются кристаллы шириной

0,4-0,8 мкм. При относительно небольшой скорости охлаждения (1,5

о

С/мин) средняя плотность

дислокаций в мартенситных кристаллах уменьшается (рис. 2.7). Последнее можно объяснить

аннигиляцией дислокаций в процессе самоотпуска. Одновременно возрастает неоднородность

распределения дислокаций.

38

а б в

Рис. 2.6. Электронномикроскопическая структура х 10000 (а, б)

и микродифракция (в) мартенсита стали 04Х2Н5МФЮ1 после закалки в масло

а б

Рис. 2.7. Электронномикроскопическая структура стали 04Х2Н5МФД1Ю1:

а - охлаждение со скоростью 1,5

о

/мин; б - изотермическая выдержка при 430

о

С 1 ч; х 15000

Согласно данным рентгеновского анализа, выполненного в работе [72], в исследованных сталях

04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 мартенсит имеет кубическую решетку с параметрами 0,2875 нм и

0,2876 нм соответственно. Для 04Х2Н5МФЮ1 величина микронапряжений

(

)

aа∆ составляет

1,650⋅10

−3

, а для 04Х2Н5МФД1Ю1 – 1,657⋅10

−3

. Размеры областей когерентного рассеянья в закаленных

сталях 04Х2Н5МФЮ1, 04Х2Н5МФД1Ю1 составляют соответственно 54,88 нм и 52,87 нм. Плотность

дислокаций мартенсита в первой стали 7,87⋅10

11

см

−2

, а во второй – 7,99⋅10

11

см

−2

. Из приведенных

данных видно, что обе стали имеют идентичную тонкую структуру. По данным М.Д. Перкаса и В.М.

Кардонского [17] в железоникелевых сплавах с содержанием 16-25 % Ni в закаленном состоянии уровень

микронапряжений составляет (2,4-2,5)⋅10

−3

, а размер блоков 25-30 нм. Более низкий уровень

микронапряжений и больший размер областей когерентного рассеянья в малоникелевых МСС по

сравнению с высоконикелевыми обусловлен меньшей степенью легирования, а также более высоким

положением мартенситного интервала и соответственно большим развитием процесса отпуска

мартенсита.

2.4. Влияние режима закалки на механические свойства сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1

Изучалось влияние температуры нагрева под закалку 950 и 1000

о

С, а также охлаждающей среды

(вода, масло, воздух, печь) на механические свойства сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1.

Аустенитизация при 950

о

С превышает на 35-40

о

С температуру завершения α → γ превращения,

определенную дилатометрическим методом. Размер зерна после закалки соответствует 7-8 баллу.

Уровень механических свойств обеих сталей после завалки близок и составляет: σ

0,2

= 880-940 MПa, σ

В

=

970-1030 МПа, δ = 12-16 %, ψ = 57-65 %, KCU

−60

≥ 0,8 МДж/м

2

. Повышение температуры аустенитизации

до 1000

о

С приводит к увеличению размера зерна до 5-6 балла. Это сказывается лишь на ударной

вязкости, определенной при –60

о

С. Охлаждение в воде, масле и на воздухе практически не оказывает

влияния на уровень механических свойств. Лишь охлаждение с печью несколько увеличивает

прочностные и снижает пластические свойства, а также ударную вязкость: σ

0,2

= 960-1000 МПа, σ

В

=

1070-1100 МПа, δ = 11-12 %, ψ = 54-56 %, КСU

−60

= 0,44-0,50 МДж/м

2

. Это можно объяснить выделением

39

в процессе замедленного охлаждения карбидов и интерметаллидов. Хорошее сочетание свойств,

обеспечиваемое не только при закалке в воде или масле, но и при нормализации, существенно упрощает

технологию термообработки. Исследованные малоникелевые МСС в закаленном состоянии обладают

такими же прочностными свойствами, как и высоконикелевые (σ

В

= 900-1100 МПа), однако уступают им

в пластичности и ударной вязкости, что обусловлено относительно малым содержанием никеля в

экономнолегированных сталях и отсутствием в них кобальта. Эти элементы уменьшают блокировку

дислокаций примесными атомами [17].

2.5. Изменение структуры и свойств малоникелевых МСС при старении

Старение сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 проводилось после закалки с 970

о

С в масле.

Температуры нагрева варьировались от 200 до 650

о

С, а время выдержки от 1 мин до 10 ч.

Использовалась соляная ванна состава 50 % NaNO

2

+ 50 % NaNО

3

. Колебания температуры не

превышали ±5

о

С. Ставилась задача сопоставить изменение структуры и свойств малоникелевых и

высоконикелевых сталей после старения по различным режимам. Для высоконикелевых МСС этот

вопрос хорошо освещен в работе [17]. Напротив, данные о малоникелевых сталях немногочисленны. При

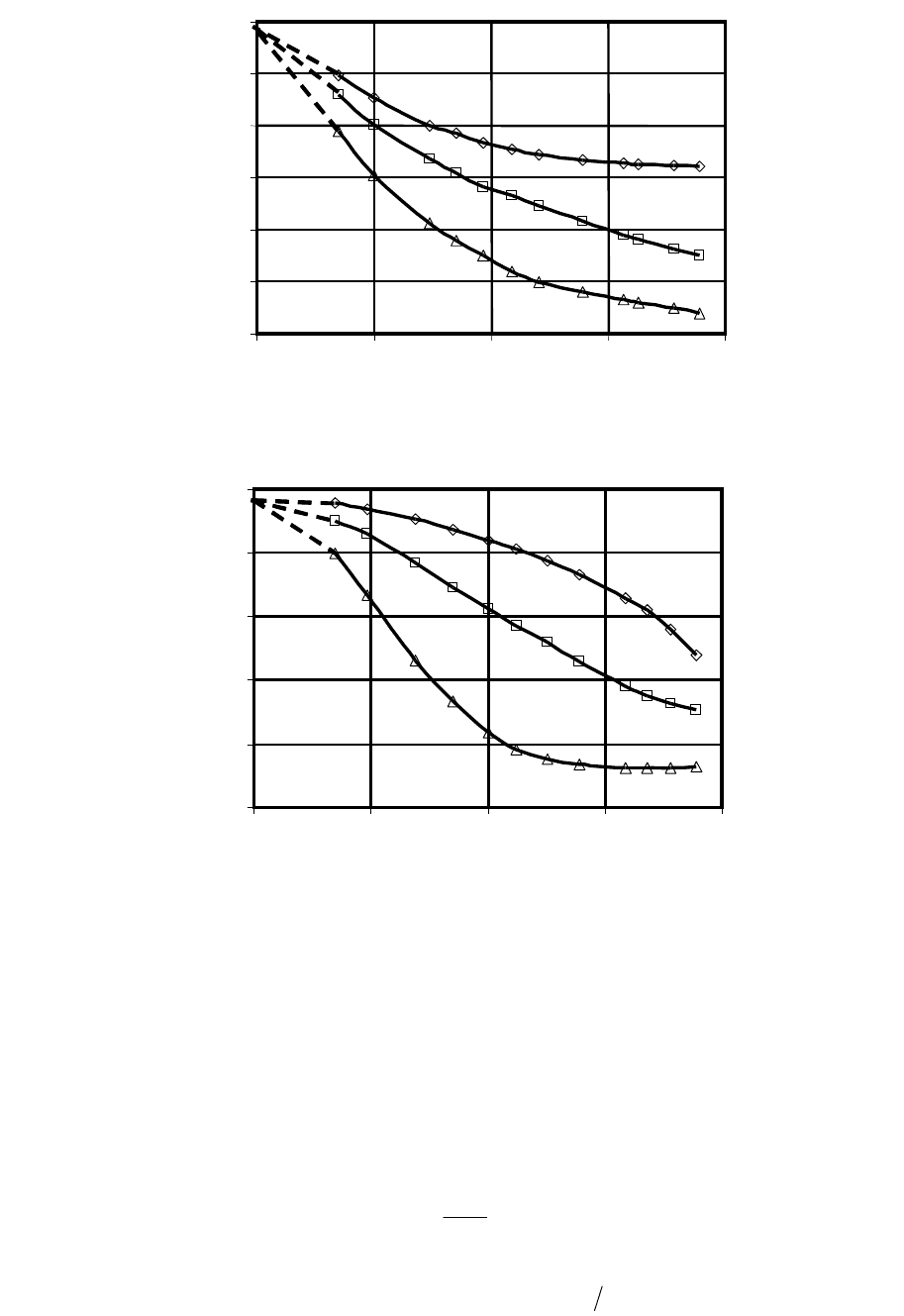

старении в интервале температур 450-650

о

С происходит уменьшение периода решетки и удельного

электросопротивления (рис. 2.8) [69, 72]. Чем выше температура старения, тем существеннее изменяются

обе характеристики по сравнению с закаленным состоянием.

Для сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 закономерности изменения этих характеристик

аналогичны [69]. Наблюдается та же зависимость, что и в высоконикелевых сталях [17]. Характер

изменения параметра кристаллической решетки и удельного электросопротивления свидетельствует об

обеднении α–твердого раствора при старении легирующими элементами. В отличие от высоконикелевых

МСС в исследованных сталях даже после длительных выдержек (до 10 ч) при температуре 650

о

С не

наблюдается увеличения параметра решетки и удельного электросопротивления, связанных с обратным

растворением выделившихся фаз. Не обнаружено также при этой температуре образование аустенита.

Последнее обстоятельство связано с тем, что интервал обратного α → γ превращения в исследованных

сталях значительно выше (на ∼ 200

о

С), чем в классических МСС. Проводилось также изучение влияния

старения на коэрцитивную силу (Н

С

), об изменении которой судили по силе размагничивающего тока (I),

пропорционального ей [73]. Определялось среднее значение из 5 замеров. Так же, как и в

высоконикелевых сталях, Н

С

в процессе старения наиболее существенно уменьшается в первый период

времени, а при дальнейшей выдержке это уменьшение ослабевает. Чем выше температура старения, тем

существеннее снижение Н

С

. Образовавшиеся в процессе старения сегрегации атомов легирующих

элементов или дисперсных выделений второй фазы являются препятствиями для перемещения

междоменных границ, что должно было бы повышать Н

С

. Однако обеднение легирующими элементами

α–твердого раствора, понижение плотности вакансий и дислокаций, уменьшение микронапряжений, что

также происходит при старении, оказывают превалирующее влияние, и Н

С

снижается. Процесс

коагуляции выделившихся частиц, развивающийся при повышенных температурах старения,

увеличивает подвижность границ доменов и существенно снижает Н

С

(табл. 2.3) [69, 72].

Таблица 2.3

Изменение силы размагничивающего тока (I), пропорционального Н

С

, в зависимости

от температуры старения сталей 04Х2Н5МФЮ1 и 04Х2Н5МФД1Ю1 (выдержка 1 ч)

Сталь

Температура

старения,

о

С

Сила тока, I, А

без старения 48

450 39

550 30

04Х2Н5МФЮ1

650 12

без старения 49

450 40

550 32

04Х2Н5МФД1Ю1

650 18

40

Рис. 2.8. Изменение параметра решетки (а) и электросопротивления (б) стали 04Х2Н5МФД1Ю1

в зависимости от температуры и времени старения: 1 – 450

о

С; 2 – 550

о

С; 3 – 650

о

С

Особенностью исследованных малоникелевых МСС является то, что в интервале температур 450-

650

о

С даже после длительных выдержек (10 ч) не наблюдается увеличение Н

С

, за которое в

высоконикелевых ответственен процесс образования аустенита при обратном α → γ превращении. В

исследованных же сталях это превращение происходит при температурах 700-910

о

С. В

04Х2Н5МФД1Ю1 наибольшее количество аустенита (10-12 %) может быть получено после нагрева при

850

о

С в течение 2-4 ч. Дополнительную информацию о процессах, происходящих при старении

малоникелевых сталей, дает измерение амплитуднозависимого внутреннего трения, определенного по

методике работы [74]. Его значения оценивались по изменению логарифмического декремента в

процессе затухания свободных крутильных колебаний:

n

K

Q

⋅

=

−

π

ln

1

(2.2)

где Q

−1

– внутреннее трение;

K

– число, показывающее во сколько раз уменьшается начальная

амплитуда

n

A за

n

колебаний;

m

A – конечная амплитуда,

(

)

mn

AAK = .

30

34

38

42

46

50

0.1

1

10

100

1000

τ

,

мин

ρ

,

мком

⋅

см

1

2

3

б

0.2872

0.2873

0.2874

0.2875

0.2876

0.2877

0.2878

0.1

1

10

100

1000

τ

, мин

.

а,

нм

1

2

3

а