Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

71

другой - повышение пластичности, обусловленное релаксацией микронапряжений в металле. В

рассмотренном случае оно эффективно используется как механизм пластической деформации, что

предотвращает преждевременное разрушение и сохраняет способность материала деформироваться.

Мартенситное превращение, развивающееся при испытаниях, требует значительных затрат подводимой

энергии и соответственно меньшая ее часть расходуется на разрушение стали [13, 51, 133].

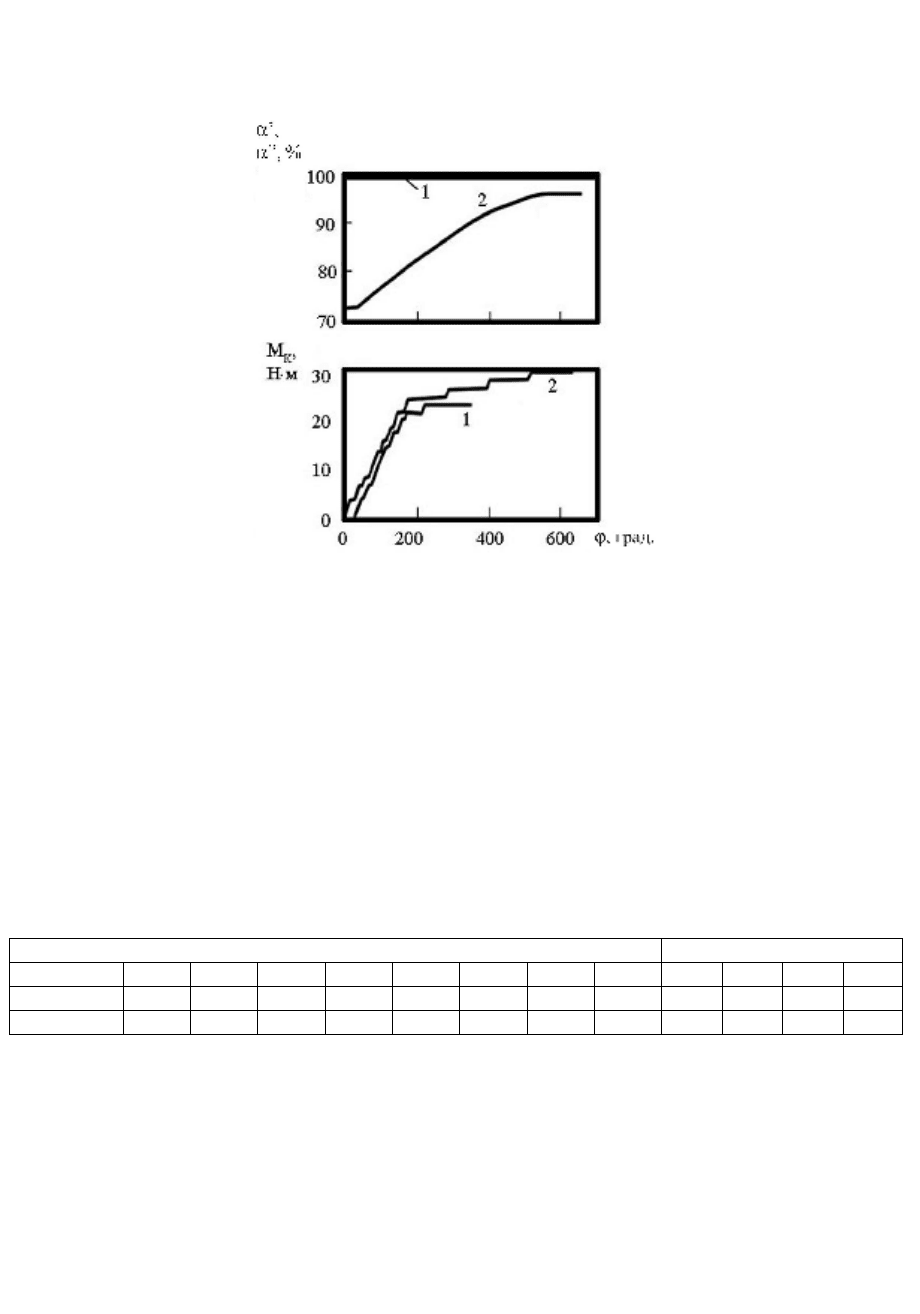

Рис. 3.13. Изменение количества α″ (а) и М

К

от угла закручивания ϕ после закалки с 900

о

С

и отпуска при 650

о

С 1 ч (б) сталей 03Г4АФ (1) и 03Г7АФ (2)

Обобщая полученные данные, можно заключить, что образовавшийся при высоком отпуске в

марганцевых сталях аустенит метастабилен, и при испытаниях механических свойств он превращается в

мартенсит деформации. Вид испытания оказывает заметное влияние на уровень механических свойств

(табл. 3.6), что объясняется различной интенсивностью мартенситного превращения при нагружении. При

кручении оно протекает менее интенсивно, чем при растяжении [134]. В исследованных марганцевых

сталях может быть обеспечен хороший комплекс механических свойств за счет получения в их структуре

наряду с мартенситом отпуска метастабильного аустенита, претерпевающего деформационное

мартенситное превращение. Аналогичные данные были получены в сталях 20Г7СТ и 20Г7С2Т (табл. 3.7)

[135].

Таблица 3.7

Химический состав и критические точки сталей 20Г7СТ и 20Г7С2Т

Содержание легирующих элементов, мас. % Критические точки,

о

С

Сталь С Cr Mn Si Ti Al S P A

Н

A

К

М

Н

M

К

20Г7СТ 0,19 0,72 6,54 0,72 0,12 0,02 0,03 0,03 592 872 274 86

20Г7С2Т 0,18 0,53 6,54 1,88 0,19 0,02 0,03 0,03 640 883 226 97

Их структура в исходном нормализованном состоянии представляет собой дисперсный мартенсит и

равномерно распределенные карбиды титана, Критические точки начала и конца мартенситного γ → α′

превращения при охлаждении и обратного α → γ перехода при нагреве приведены, табл. 3.7. После

нормализации или закалки с 950

о

С в исследованных сталях остаточный аустенит не обнаруживается.

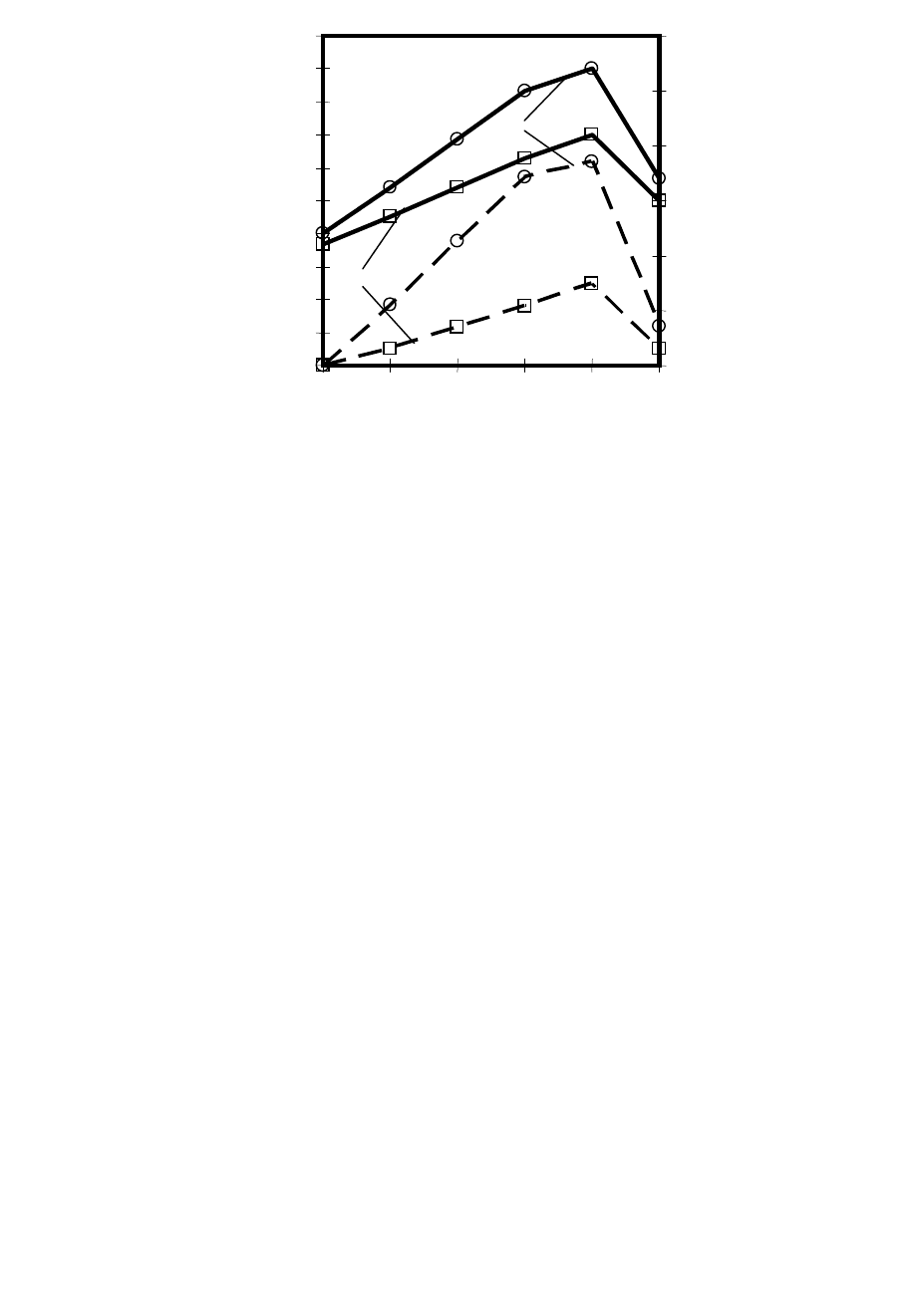

Отпуск при 650

о

С 2 ч (МКИ) вызывает образование примерно 47 % аустенита. Он метастабилен, и в

процессе деформации при испытаниях превращается в мартенсит (рис. 3.14). В результате увеличиваются

предел прочности, относительный сдвиг и уменьшается предел текучести при кручении по сравнению с

нормализацией и низким отпуском (табл. 3.8). После охлаждения исследованных сталей из

межкритического интервала до комнатной температуры их структура представляет собой

полигонизованный феррит, вторичный аустенит и карбиды.

72

Рис. 3.14. Изменение количества α″ (1) и М

К

от угла закручивания ϕ (2) после закалки с 950

о

С

и отпуска при 650

о

С 2 ч стали 20Г7С2Т

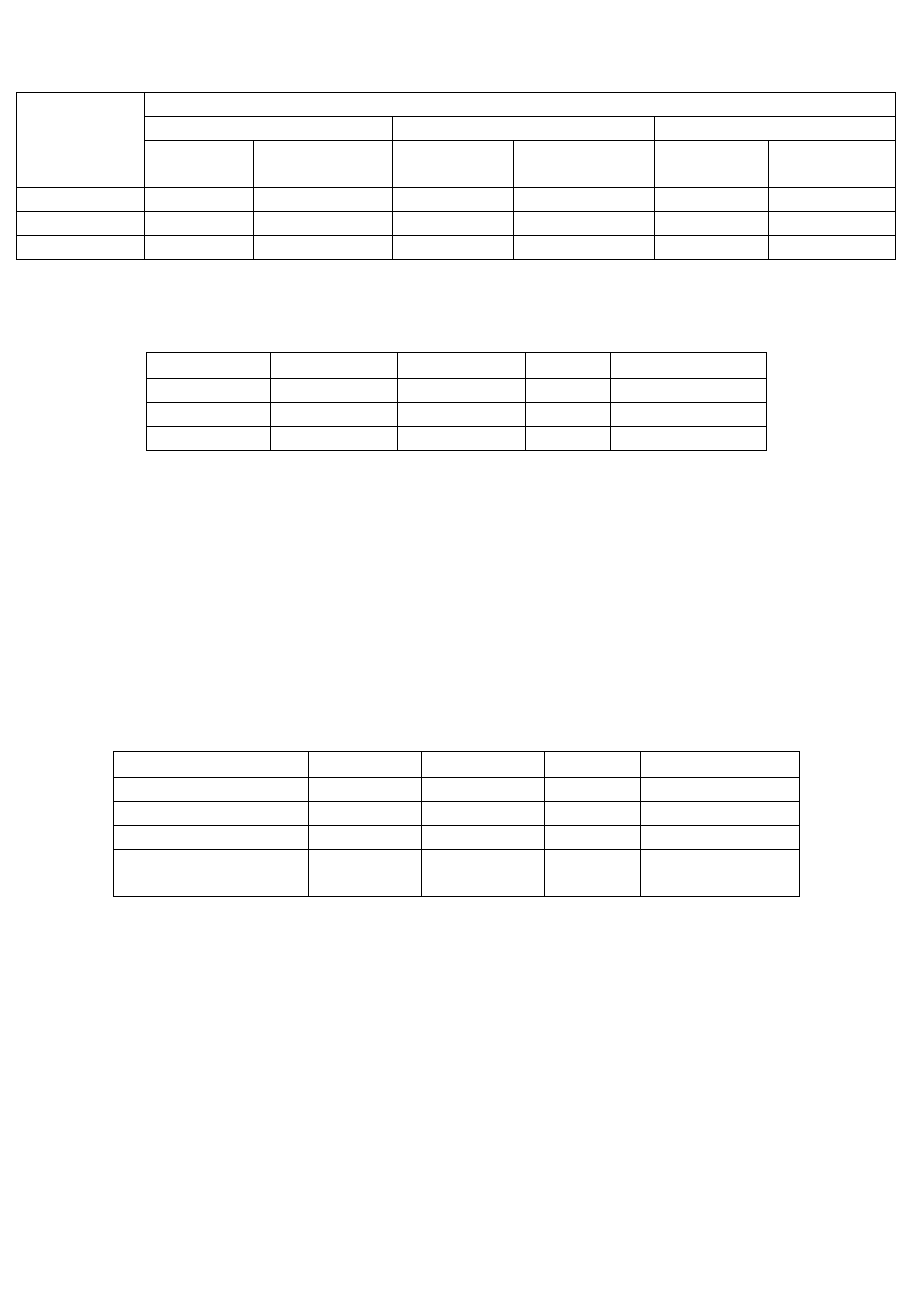

Таблица 3.8

Фазовый состав и механические свойства стали 20Г7С2Т после различных режимов термообработки

Фазовый состав, % Механические свойства

Термообработка

α′ γ

τ

0,3

, МПа τ

ПЧ

, МПа

g, %

Нормализация от 950

о

С, отпуск при 200

о

С 1 ч 100 0 750 1200 39

Нормализация от 950

о

С, отпуск при 650

о

С 2 ч 53 47 400 1240 51

Закалка от 1100

о

С в масло, отпуск при 200

о

С 1 ч 96 4 755 1090 -

Нормализация от 950

о

С, отпуск при 650

о

С 2 ч +

перенос в печь с температурой 1100

о

С, выдержка

4 мин, закалка в масло, отпуск при 100

о

С 1 ч

80 20 870 1240 62

Учитывая, что термообработка, предусматривающая после нормализации нагрев в МКИ (650

о

С 2 ч),

существенно снижает предел текучести, предложено проводить после нее кратковременную

аустенитизацию, последующую закалку и низкий отпуск [136]. В результате существенно возрастает

предел текучести и сохраняется повышенная пластичность (табл. 3.8). Кратковременный нагрев на

1100

о

С позволяет сохранить участки аустенита, обогащенные углеродом и марганцем, возникшие при

высоком отпуске. Одновременно в результате α →γ превращения из феррита возникают области

аустенита с пониженным содержанием этих элементов. Непродолжительная выдержка исключает

выравнивание состава аустенита и обеспечивает его мелкозернистость, чему способствуют также

нерастворившиеся карбиды титана. При охлаждении в масле от 1100

о

С аустенит в обедненных участках

превращается в низкоуглеродистый мартенсит, а в обогащенных - сохраняется непревращенным. В

результате получения в структуре мартенсита вместо феррита, образующегося после обработки по

общепринятой технологии, предусматривающей нагрев в межкритический интервал, новая технология

обеспечивает существенное увеличение предела текучести. Присутствие в структуре после предложенной

обработки ∼ 20 % остаточного аустенита и его постепенное γ → α″ превращение при испытаниях свойств

позволяет получить повышенный уровень предела прочности и относительного сдвига. Исследование

влияния температуры (от 600 до 800

о

С) предварительного нагрева в межкритический интервал на

механические свойства стали 20Г7СТ с последующей закалкой с 1100

о

С и низким отпуском показало, что

наиболее высокий их уровень получен после нагрева до 650

о

С. Это обусловлено оптимальным

количественным соотношением мартенсита и аустенита и степенью стабильности последнего. Следует

подчеркнуть, что термообработка по предложенному способу обеспечивает более высокий уровень

прочностных свойств и пластичности, чем обычная закалка и низкий отпуск.

0

20

40

60

80

100

0

40

80

120

160

200

240

280

320

α

′

,

α", %

0

20

40

60

80

100

М

К

,

Н м

1

2

ϕ,

град.

73

В работе [137] изучено влияние термообработки на фазовый состав, развитие деформационного

мартенситного превращения на механические свойства сталей с карбонитридным упрочнением,

содержащих от 4 до 10 % Mn, и различным количеством углерода (табл. 3.9).

По мере увеличения концентрации углерода в этих сталях количество мартенсита уменьшается, а

остаточного аустенита - возрастает (табл. 3.9). Чем больше в сталях марганца, тем существеннее

проявляется данная закономерность. Изменение механических свойств сталей групп Г4АФ, Г7АФ и

Г10АФ по мере увеличения в них концентрации углерода приведено на рис. 3.15. В отличие от 03Г4АФ в

структуре сталей 20Г4АФ и 40Г4АФ после закалки и низкого отпуска наряду с мартенситом и

карбонитридами присутствует небольшое количество остаточного аустенита (8 и 13 %). В процессе

нагружения при кручении происходит превращение γ → α″ (рис. 3.15, а, I, кр. 2 и 3), что вызывает

повышение предела прочности и пластичности (рис. 3.15, б, I, кр. 2 и 3). Это является следствием ПНП-

эффекта. Чем выше содержание углерода при его увеличении от 0,03 до 0,4 %, тем выше пределы

прочности и текучести (рис. 3.16, а). В стали 60Г4АФ мартенситное превращение при деформации не

получает заметного развития (рис. 3.15, а, I , кр. 4) из-за ее малой пластичности. Последнее обусловлено

присутствием в структуре большого количества мартенсита охлаждения (~ 80 %), имеющего повышенное

содержание углерода. В 90Г4АФ значительно ниже доля мартенсита охлаждения (22 %) и соответственно

выше его прирост при деформации (рис. 3.15, а, I, кр. 5). Это обеспечивает более высокую пластичность

стали 90Г4АФ при некотором снижении прочностных свойств по сравнению с аналогичными

характеристиками у 60Г4АФ.

Таблица 3.9

Химический и фазовый состав* сталей

Содержание элементов, мас. % Количество фаз, %

Марка стали

C Mn Si N V

α′ γ

03Г4АФ 0,03 4,25 0,38 0,031 0,24 100 -

10Г4АФ 0,11 4,05 0,44 0,025 0,10 100 -

20Г4АФ 0,23 4,00 0,49 0,025 0,21 92 8

40Г4АФ 0,39 3,96 0,46 0,024 0,19 87 13

60Г4АФ 0,58 3,98 0,44 0,023 0,18 79 21

90Г4АФ 0,88 4,00 0,40 0,023 0,21 22 78

0ЗГ7АФ 0,03 7,47 0,51 0,026 0,21 100 -

10Г7АФ 0,11 7,38 0,44 0,026 0,19 90 10

20Г7АФ 0,19 7,38 0,44 0,026 0,19 85 15

40Г7АФ 0,38 7,47 0,46 0,025 0,21 75 25

60Г7АФ 0,57 7,38 0,44 0,025 0,20 42 58

90Г7АФ 0,85 7,38 0,44 0,021 0,18 - 100

03Г10АФ 0,03 10,38 0,47 0,028 0,22 90 10

10Г10АФ 0,10 9,45 0,44 0,025 0,21 83 17

20Г10АФ 0,21 9,10 0,49 0,026 0,20 48 52

40Г10АФ 0,40 9,35 0,50 0,026 0,21 5 95

60Г10АФ 0,59 9,65 0,50 0,026 0,22 - 100

100Г10АФ 0,98 10,20 0,51 0,025 0,22 - 100

Примечание: Содержание S и Р ≤ 0,03. * Фазовый состав после закалки с 950

о

С и отпуска ри250

о

С 1 ч

В сталях групп Г7АФ и Г10АФ проявляется закономерность, заключающаяся в том, что с

увеличением содержания углерода интенсивность мартенситного γ → α″ превращения при деформации

вначале возрастает, а затем снижается. Ее наибольший уровень имеет место в 60Г7АФ и 20Г10АФ, в

структуре которых присутствует 40-50 % мартенсита охлаждения. Этому соответствует наиболее низкая

пластичность (рис. 3.16). При получении аустенитной структуры (90Г7АФ, 60Г10АФ, 100Г10АФ)

превращение γ → α″ протекает более постепенно, чем в сталях 60Г7АФ и 20Г10АФ. Увеличение

содержания углерода и марганца в аустенитных сталях, снижает интенсивность образования мартенсита

деформации и его прирост к моменту разрушения образцов. В результате существенно возрастает

пластичность (рис. 3.16).

74

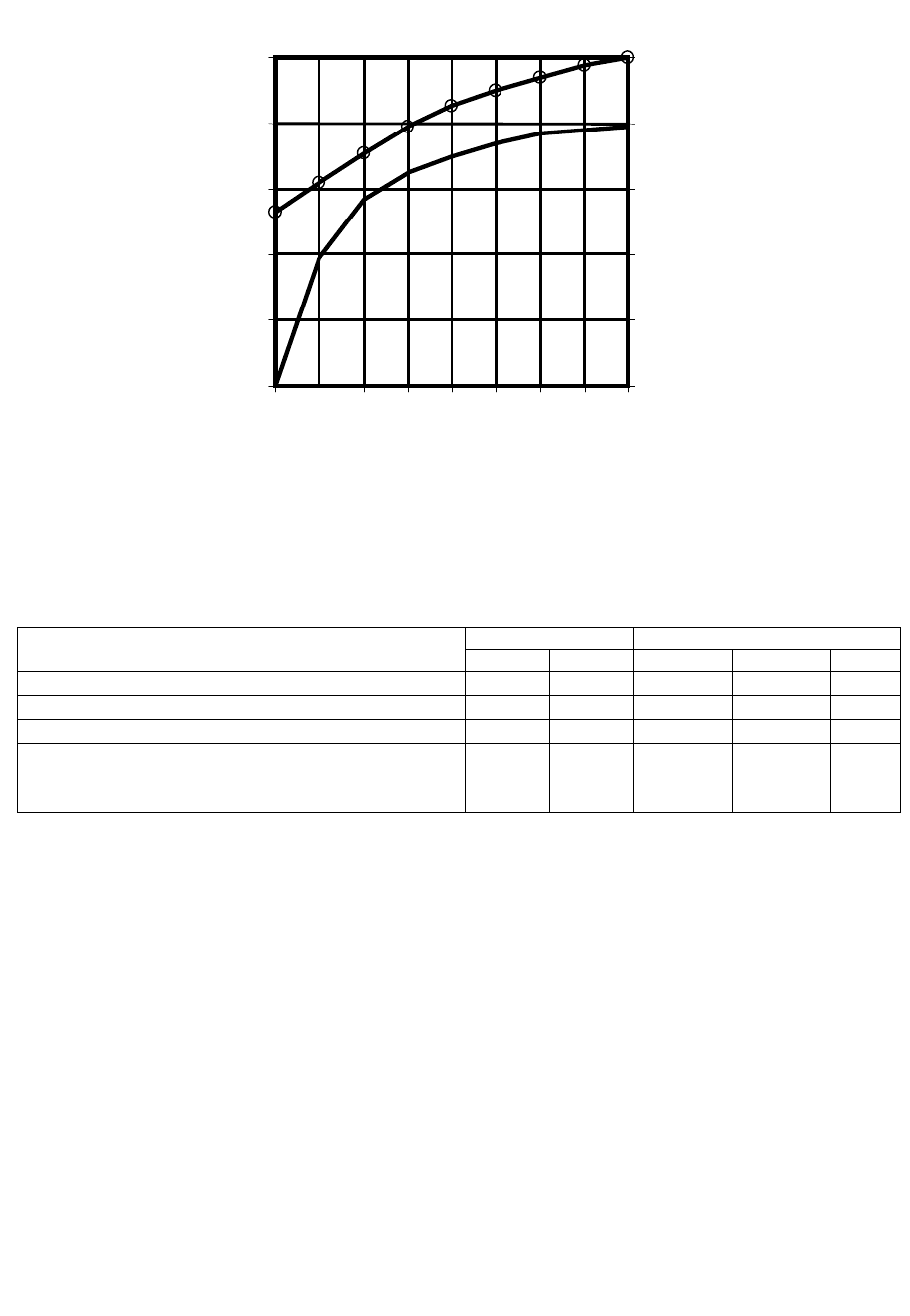

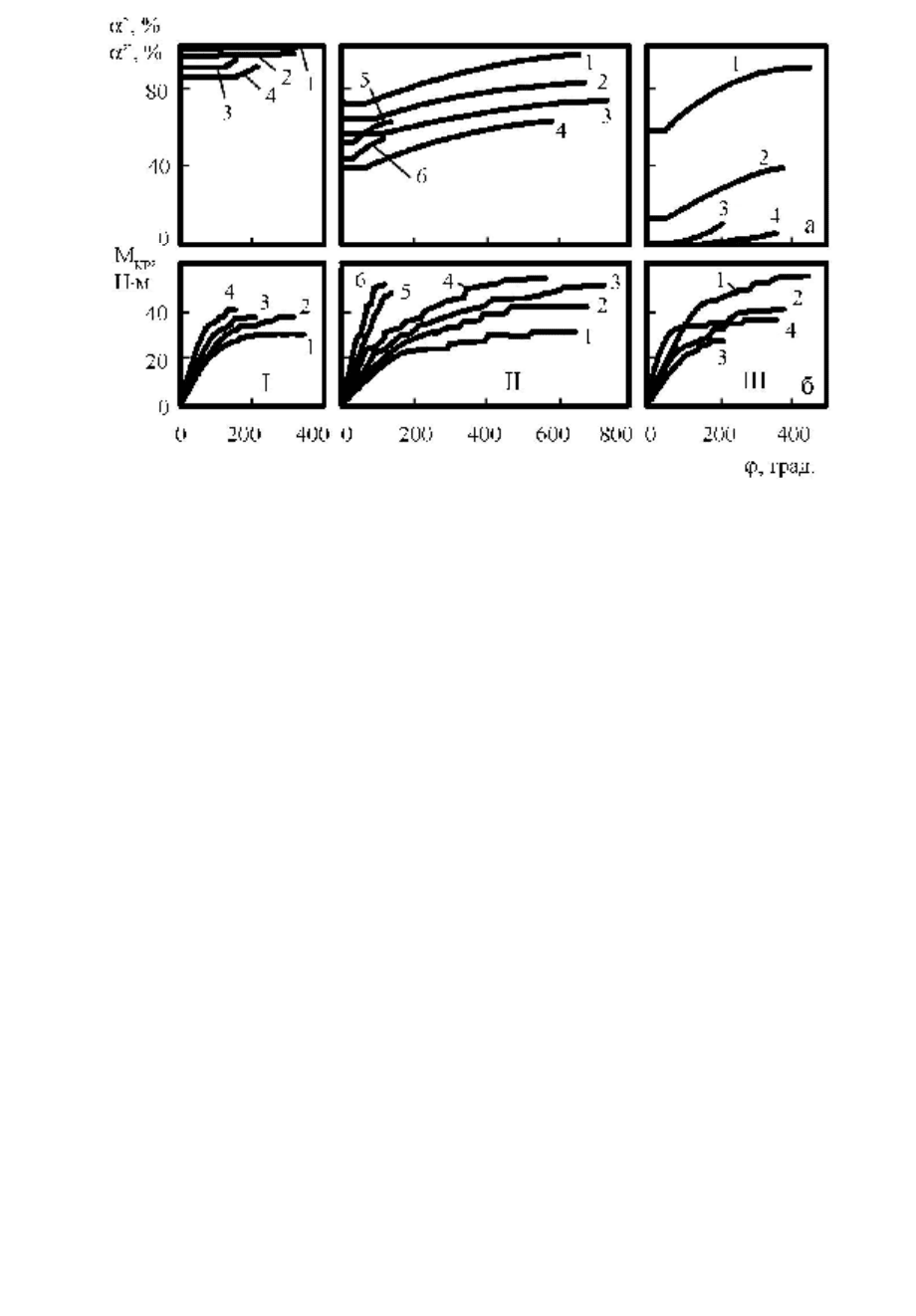

Рис. 3.15. Мартенситные кривые деформации (а) и диаграммы кручения (б) исследованных

сталей с различным содержанием углерода и марганца после закалки с 900

о

С и отпуска при 250

о

С:

I - с 4 % Мn (1 - 03Г4АФ; 2 - 20Г4АФ; 3 - 40Г4АФ; 4 - 60Г4АФ; 5 - 90Г4АФ);

II - с 7 % Мn (1 - 03Г7АФ; 2 - 10Г7АФ; 3 - 20Г7АФ; 4 - 40Г7АФ; 5 - 60Г7АФ; 6 - 90Г7АФ);

III - с 10 % Мn (1 - 03Г10АФ; 2 - 20Г10АФ; 3 - 40Г10АФ; 4 - 60Г10АФ; 5 - 100Г10АФ)

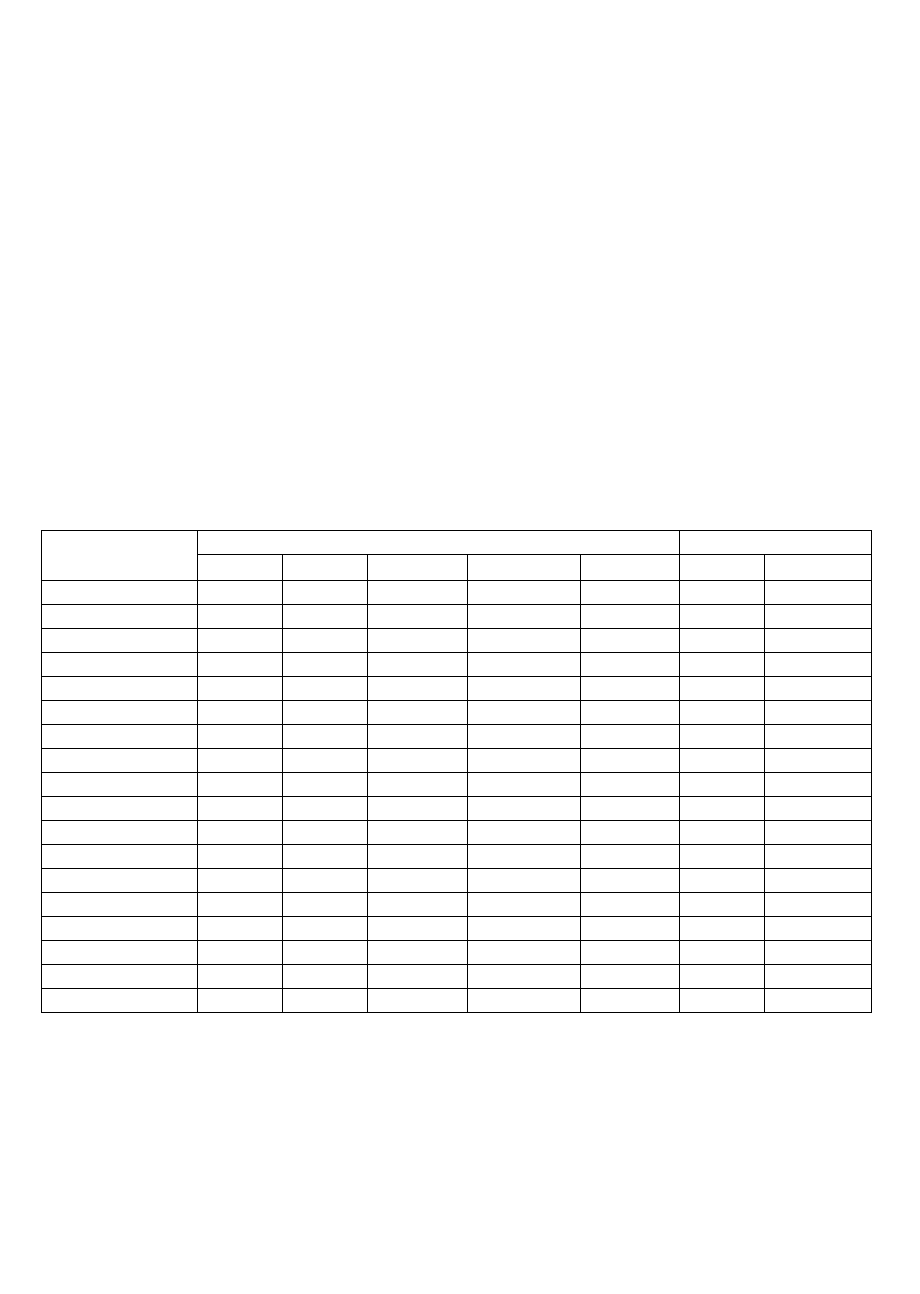

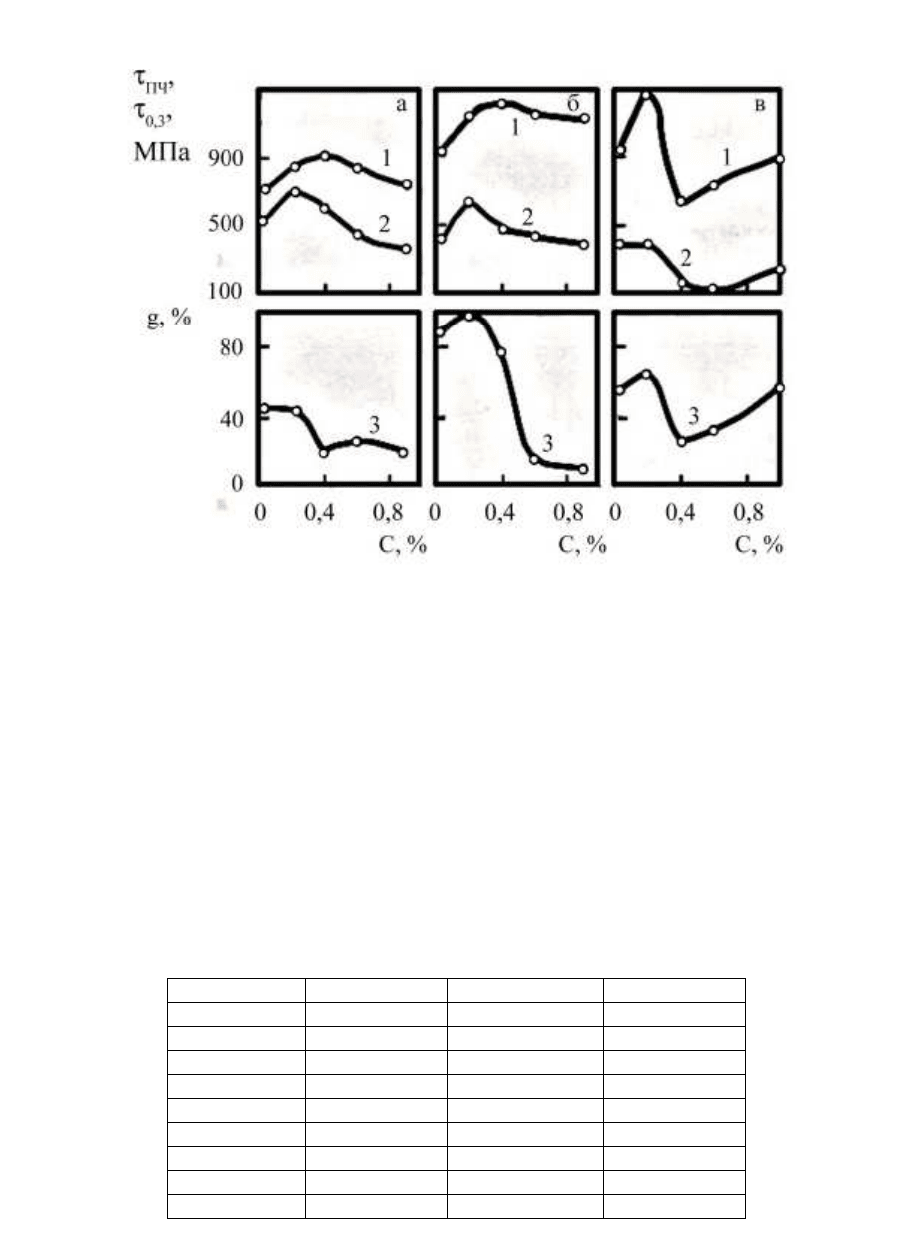

Рис. 3.16. Влияние углерода и марганца на механические свойства сталей Г4АФ (а),

Г7АФ (б), Г10АФ (в) после закалки с 900

о

С и отпуска 250

о

С: 1 - τ

ПЧ

; 2 - τ

0,3

; 3 - g

В сталях на основе Г4АФ, Г7АФ и Г10АФ с разным содержанием углерода после закалки с 900

о

С и

отпуска при 650

о

С 1 ч наиболее высокий уровень прочностных свойств и пластичности наблюдается при

0,1-0,2 % С (рис. 3.17). При увеличении содержания марганца в малоуглеродистых сталях возрастает

предел прочности, снижается предел текучести, а пластичность изменяется не монотонно. Наиболее

высокий ее уровень получен при 7 % Mn. В сталях с повышенным содержанием углерода отпуск при 650

о

75

снижает прочностные свойства и пластичность, что наиболее существенно проявляется при 4, 7 % Мn и

0,9 % С, а в стали с 10 % Мn - при 0,4 % С (рис. 3.17).

Рис. 3.17. Влияние углерода и марганца на механические свойства сталей групп Г4АФ (а),

Г7АФ (б), Г10АФ (в) после закалки с 900

о

С и отпуска при 650

о

С: 1 - τ

ПЧ

; 2 - τ

0,3

; 3 - g

Рассмотрим изменение фазового состава и развитие γ → α″ превращения для каждой группы сталей.

В 03Г4АФ после высокого отпуска остаточный аустенит не обнаруживается и мартенсит деформации при

испытаниях механических свойств не образуется. В 20Г4АФ после высокого отпуска в структуре имеется

небольшое количество остаточного аустенита (табл. 3.10) и при кручении обнаруживается прирост

мартенсита деформации. Кривая на диаграмме кручения для этой стали имеет ступенчатый характер (рис.

3.18). Увеличение содержания углерода с 0,03 до 0,2 % повышает пределы текучести и прочности, а

пластичность сохраняется на том же уровне, что и у 03Г4АФ (рис. 3.17). В сталях 60Г4АФ и 90Г4АФ

после высокого отпуска количество аустенита в структуре значительно уменьшается по сравнению с

таковым после закалки и низкого отпуска; оно не превышает 8-10 % (табл. 3.10). Это является следствием

распада аустенита на смесь феррита и карбонитридов.

Таблица 3.10

Количество аустенита в структуре сталей с 4-10 % Mn

после закалки и высокого отпуска при 650

о

С 1 ч

Марка стали аустенит, % Марка стали аустенит, %

03Г4АФ 0 40Г7АФ 58

10Г4АФ 0 60Г7АФ 47

20Г4АФ 3 90Г7АФ 55

40Г4АФ 5 03Г10АФ 40

60Г4АФ 8 20Г10АФ 82

90Г4АФ 10 40Г10АФ 100

03Г7АФ 26 60Г10АФ 100

10Г7АФ 35 100Г10АФ 100

20Г7АФ 43

76

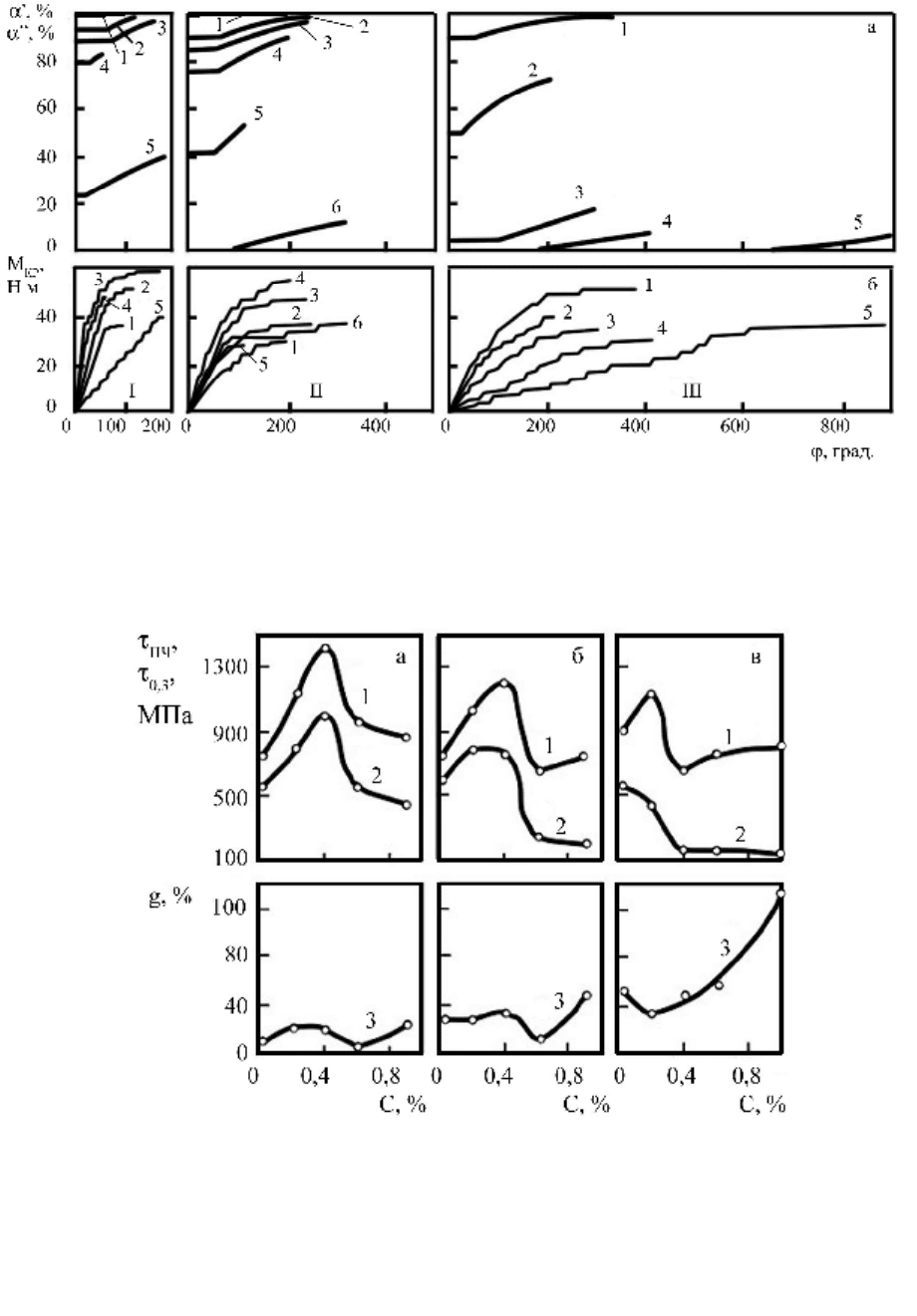

Рис. 3.18. Мартенситные кривые деформации (а) и диаграммы кручения (б) марганцевых сталей

с разным содержанием углерода и марганца после закалки с 900

о

С и отпуска при 650

о

С:

I - с 4 % Мn (1 - 03Г4АФ; 2 - 20Г4АФ; 3 - 60Г4АФ; 4 - 90Г4АФ);

II - с 7 % Мn (1 - 03Г7АФ; 2 - 10Г7АФ; 3 - 20Г7АФ; 4 - 40Г7АФ; 5 - 60Г7АФ; 6 - 90Г7АФ);

III - с 10 % Мn (1 - 03Г10АФ; 2 - 20Г10АФ; 3 - 40Г10АФ; 4 - 100Г10АФ)

В рассматриваемых сталях образование мартенсита деформации при испытании механических

свойств начинается при значительных напряжениях. Его количество к моменту разрушения не превышает

3-5 %. Преимущественно ферритокарбонитридная структура, малая возможность для протекания

мартенситного превращения при нагружении обусловливают сравнительно невысокие прочностные

свойства и пластичность у 60Г4АФ и 90Г4АФ. В сталях группы Г7АФ, содержащих от 0,03 до 0,4 % С,

обнаруживается, что после закалки и высокого отпуска в структуре либо появляется аустенит (03Г7АФ),

либо количество его возрастает (10Г7АФ, 20Г7АФ, 40Г7АФ) по сравнению с тем, что было после закалки

и низкого отпуска. Напротив, в сталях 60Г7АФ и 90Г7АФ после высокого отпуска доля аустенита в

структуре уменьшается. Количество остаточного аустенита приведено в табл. 3.10. Его неоднозначное

изменение в структуре сталей рассматриваемой группы в зависимости от содержания в них углерода

объясняется тем, что в процессе высокого отпуска в них протекают конкурирующие процессы. С одной

стороны, при нагреве на 650

о

С происходит перераспределение марганца между α- и γ-фазами и

обогащение им последней, что должно увеличивать долю аустенита в структуре [120]. Этот эффект

должен превалировать в малоуглеродистых сталях рассматриваемой группы. С другой стороны, в

процессе отпуска происходит образование карбонитридов, и аустенит может распадаться с образованием

троостита [138]. Не исключено образование мартенсита при охлаждении с температуры высокого отпуска

вследствие повышения мартенситной точки в обедненном углеродом и азотом аустените. Чем больше

углерода в стали, тем в большей мере это проявляется.

В отличие от 03Г4АФ, в которой после высокого отпуска превращение γ → α″ при кручении образцов

не протекало, в 03Г7АФ оно получает существенное развитие (рис. 3.18, а). Это характерно и для сталей

10Г7АФ, 20Г7АФ и 40Г7АФ. Кривые изменения крутящего момента от угла закручивания имеют

ступенчатый характер. При этом величина горизонтальных площадок ступенек на участке пластической

деформации превышает их высоту. В 20Г7АФ имеет место оптимальное развитие мартенситного

превращения. Оно протекает постепенно, завершается при самом большом угле закручивания (ϕ ~ 780

о

) и

обеспечивает не только упрочнение, но и релаксацию микронапряжений (рис. 3.18, б). В 40Г7АФ после

высокого отпуска, несмотря на увеличение количества аустенита, несколько интенсифицируется

образование мартенсита деформации при кручении по сравнению с 20Г7АФ. Это, как и повышение

прочности мартенсита, увеличивает τ

ПЧ

, но снижает g. По сравнению с низкоотпущенным в

высокоотпущенном состоянии сталь 40Г7АФ имеет более чем в 2 раза, высокую пластичность при

примерно таком же уровне предела прочности (рис. 3.17, б). Однако из-за повышенного количества

77

остаточного аустенита после высокого отпуска ниже уровень τ

0,3

. В 60Г7АФ и 90Г7АФ, в отличие от

ранее рассмотренных сталей этой группы с более низким содержанием углерода, высокий отпуск

уменьшает долю аустенита в структуре по сравнению с его количеством в них после закалки и низкого

отпуска. При этом мартенситное превращение не получает большого развития при испытаниях (рис.

3.18, а). Этому соответствуют быстрое нарастание крутящего момента и достижение его максимума при

малых углах закручивания (ϕ ≤ 100

о

). Характерным является большая величина вертикальной и малая -

горизонтальной составляющих ступенек на соответствующих диаграммах кручения. Это свидетельствует

о том, что преобладает процесс упрочнения, а релаксация напряжений не получает заметного развития.

Высокий отпуск повышает прочностные свойства, но снижает пластичность сталей 60Г7АФ, 90Г7АФ, как

это уже отмечалось для подобных групп Г4АФ.

В малоуглеродистых (0,03-0,2 % С) сталях группы Г10АФ высокий отпуск так же, как в

соответствующих сталях с 7 % Mn, увеличивает количество аустенита в структуре (табл. 3.10). При этом

наблюдается интенсификация γ → α″ превращения (20Г10АФ). Наибольшая интенсивность образования

мартенсита деформации наблюдается при получении в структуре 40-60 % мартенсита. Отклонение

фазового состава в ту или иную сторону уменьшает интенсивность γ → α″ превращения при нагружении.

Высокий отпуск существенно увеличивает пластичность рассматриваемых сталей, не меняя или даже

заметно повышая предел прочности. Наиболее высокий уровень предела прочности и пластичности

получен после высокого отпуска в 20Г10АФ (рис. 3.17). Это обусловлено теми же причинами, что были

рассмотрены для 20Г7АФ. Особенностью является лишь то, что малоуглеродистая сталь с 10 % Мn имеет

более высокий предел прочности, но меньшую пластичность, чем аналогичная по углероду сталь с

7 % Мn. Наиболее низкий уровень предела прочности и пластичности после высокого отпуска имеет

сталь 40Г10АФ. Это является следствием низкой пластичности мартенсита деформации, прирост

которого к моменту разрушения образцов составляет 18 %. В 60Г10АФ и 100Г10АФ отпуск при 650

о

С,

сохраняя аустенитную структуру, интенсифицирует мартенситообразование при испытаниях свойств по

сравнению с тем, что наблюдается после закалки и низкого отпуска. Применительно к 100Г10АФ это

иллюстрируют рис. 3.15, а и рис. 3.18, а. В этой стали после высокого отпуска по сравнению с

низкоотпущенным состоянием несколько возрастают прочностные свойства вследствие выделения

карбонитридов, но снижается пластичность. Однако ее уровень выше, чем в 90Г7АФ, т.к. 100Г10АФ

имеет большую стабильность аустенита, чем предыдущая.

Обобщая полученные данные, можно заключить, что после высокого отпуска в зависимости от

состава стали наблюдается как образование или увеличение количества аустенита в структуре, так и

противоположный эффект. В малоуглеродистых сталях после высокого отпуска структура представляет

собой отпущенный мартенсит и остаточный аустенит. По данным работы [122] отпущенный мартенсит

сохраняет высокую плотность дислокаций до 10

10

см

−2

, а аустенит образуется по границам исходного

зерна и мартенситных реек. Благоприятная микроструктура и постепенное деформационное мартенситное

превращение при испытаниях обеспечивают наиболее благоприятный уровень механических свойств в

малоуглеродистых сталях после высокого отпуска. В сталях, содержащих > 0,4 % С, при высоком отпуске

может происходить распад аустенита с образованием ферритокарбидной смеси, что приводит к

повышению твердости и снижению пластических свойств. На основе полученных результатов

разработаны новые стали: (08-15)Х2Г2СТ, (08-15)Х2Г2МАФ, (08-15)Х2Г2МАФБДЮ, 08Г(4-10)Т,

08Г4АТФ, 08Г10Х2АФ [139-143]. Они обладают хорошим сочетанием прочностных и пластических

свойств как после закалки и низкого (числитель), так и высокого (знаменатель) отпуска:

σ

0,2

≥ 870/725 МПа; σ

В

≥ 1020/870 МПа; δ ≥ 12/16 %; ψ ≥ 50/61 %; KCU ≥ 0,9/1,2 МДж/м

2

. Эти стали

отличаются хорошими технологическими свойствами, а именно: не склонны к короблению и

трещинообразованию при закалке; их можно охлаждать в воде, а в ряде случаев на воздухе, т.к. они

имеют высокую устойчивость переохлажденного аустенита. Это позволяет отказаться от применения

дорогого и неэкологичного масла. Стали обладают удовлетворительной свариваемостью, а также

теплоустойчивостью до 500

о

С. Они могут подвергаться всем видам химико-термической обработки.

Наряду с низкоуглеродистыми были разработаны высокоуглеродистые марганцевые стали (100-150)Г(4-

10), дополнительно легированные Cr, V, Ti, N: 120Г4Л, 120Г8Л, 130Г6ФЛ, 130Г10Ф2, 130Г7ТЛ,

120Г10ФТЛ и др. [138, 144-149]. Фазовый состав некоторых из них, содержащих в качестве легирующего

элемента только Mn (4-8 %), после различных температур нагрева под закалку приведен в табл. 3.11,

механических свойств этих сталей - в табл. 3.12.

78

Таблица 3.11

Влияние содержания марганца и температуры нагрева под закалку на фазовый состав

исследованных высокоуглеродистых сталей с 4-8 % Mn

Температура нагрева под закалку,

о

С

850 950 1000

Сталь

аустенит,

%

мартенсит +

карбиды, %

аустенит,

%

мартенсит +

карбиды, %

аустенит,

%

мартенсит +

карбиды, %

120Г4Л 68 32 88 12 100 -

120Г6Л 85 15 95 5 100 -

120Г8Л 95 5 100 - 100 -

Таблица 3.12

Механические свойства сталей, содержащих 1,2 % С; 4-8 % Mn, после закалки с 1050

о

С

Сталь

σ

0,2

,

,

МПа

σ

В

, МПа δ, %

KCU, МДж/м

2

120Г4Л 280 300 2,0 0,1

120Г6Л 305 570 6,0 0,4

120Г8Л 340 760 10,8 0,9

Из приведенных данных следует, что с повышением содержания Mn и температуры аустенитизации

увеличивается количество аустенита в структуре за счет уменьшения доли α-фазы и карбидов,

присутствующих в литом состоянии. Этому соответствует повышение прочностных свойств,

пластичности и ударной вязкости, что обусловлено повышением стабильности аустенита по отношению к

деформационному мартенситному превращению. Аналогичная зависимость проявляется в стали 120Г8Л,

закаленной с температур, повышающихся от 950 до 1100

о

С, а также дополнительным отпуском при

300

о

С (табл. 3.13).

Таблица 3.13

Механические свойства стали 120Г8Л после закалки с различных температур,

а также отпуска при 300

о

С 1 ч после закалки с 1100

о

С

Термообработка

σ

0,2

,

,

МПа

σ

В

, МПа δ, %

KCU, МДж/м

2

Закалка с 950

о

С 310 695 8,8 0,75

Закалка с 1000

о

С 330 730 10,3 0,80

Закалка с 1100

о

С 345 770 12,5 0,98

Закалка с 1100

о

С,

отпуск при 300

о

С

354 810 13,8 1,10

Более высокий уровень механических свойств после закалки с 1100

о

С и отпуска при 300

о

С

обусловлен дополнительной стабилизацией аустенита за счет блокировки дислокаций примесными

атомами. Аналогичное повышение свойств наблюдается после легирования стали 120Г8Л сравнительно

небольшим количеством ванадия (0,2 %). Так после закалки с 1100

о

С сталь 120Г8ФЛ имеет σ

0,2

=

365 МПа, σ

В

= 795 МПа, δ = 13 %, KCU = 1,05 МДж/м

2

. Это является следствием измельчения зерна

аустенита, что также стабилизирует его по отношению к γ → α″ превращению. Другим важным фактором

является присутствие в структуре дисперсных карбидов ванадия. В аустенитных предварительно

закаленных сталях 100Г6Ф и 130Г10Ф определение фазового состава после изотермической выдержки в

диапазоне температур 300-650

о

С показало, что количество α-фазы изменяется по кривой с максимумом,

которому соответствует значительное повышение твердости (рис. 3.19, а, б). Последнее связано с

выделением дисперсных карбидов (карбонитридов) и распадом аустенита, с образованием

ферритокарбидной смеси и/или α-мартенсита [150, 151]. В стали 130Г10Ф после нагрева на 500-600

о

С

наряду с α′ обнаруживается ε–мартенсит (до 15 %). Если в низкоуглеродистой стали 06Г8 образование ε–

мартенсита является следствием обогащения аустенита марганцем, то в 130Г10Ф γ → ε превращение

происходит в результате обеднения аустенита углеродом и легирующими элементами.

79

Рис. 3.19. Влияние температуры отпуска в течение 1 ч на количество α–фазы

и твердость сталей 100Г6Ф (1) и 130Г10Ф (2);

--------- - твердость HRC; - - - - - - количество α−фазы.

Приведенные данные показывают важное значение режимов отпуска на изменение фазового состава и

свойств высокоуглеродистых марганцевых сталей. Чем больше марганца, тем меньше α-фазы и

ферритокарбидной смеси образуется при одной и той же температуре отпуска. Следует подчеркнуть, что

наиболее высокий уровень механических свойств в таких сталях может быть получен после

предварительного высокого отпуска при 550

о

С и последующей закалки с 1000

о

С: σ

0,2

= 380 МПа, σ

В

=

820 МПа, δ = 14 %, KCU = 1,15 МДж/м

2

, что обусловлено измельчением зерна аустенита.

Ранее подчеркивалась целесообразность нагрева и выдержки в межкритическом интервале (γ + α)

низкоуглеродистых мартенситных марганцевых сталей для повышения их механических свойств. В

работах [127, 151] исследовалось на стали 06Г16 изменение фазового состава при нагреве в двухфазный

интервал ε + γ. Превращение ε → γ при непрерывном нагреве происходит в интервале температур 215-

275

о

С. Установлено, что при изотермической выдержке ε–фаза начинает переходить в γ при 200°

о

С,

температуре более низкой, чем

γε →

Н

А . Образованию γ–фазы из ε при этой температуре предшествует

инкубационный период ~ 50 мин (рис. 3.20). Количество γ–фазы после 120 мин выдержки при 200

о

С не

превышает 50 %. Повышение температуры до 230

о

С значительно ускоряет процесс изотермического

образования аустенита. При этой температуре ε → γ превращение начинается без инкубационного

периода. Интенсивность образования аустенита в течение 40 мин нарастает, а затем резко снижается. При

более продолжительной, чем 40 мин выдержке, ε → γ превращение не получает заметного развития. Оно

не доходит до конца при 230

о

С. После 120 мин выдержки в структуре сохраняется еще 17 % ε–фазы. При

повышении температуры внутри двухфазной области до 270°

о

С изотермическое ε → γ превращение уже

при малых выдержках протекает интенсивно и через 18 мин полностью завершается. Чем выше

температура нагрева внутри двухфазной области, тем с большей интенсивностью и полнотой

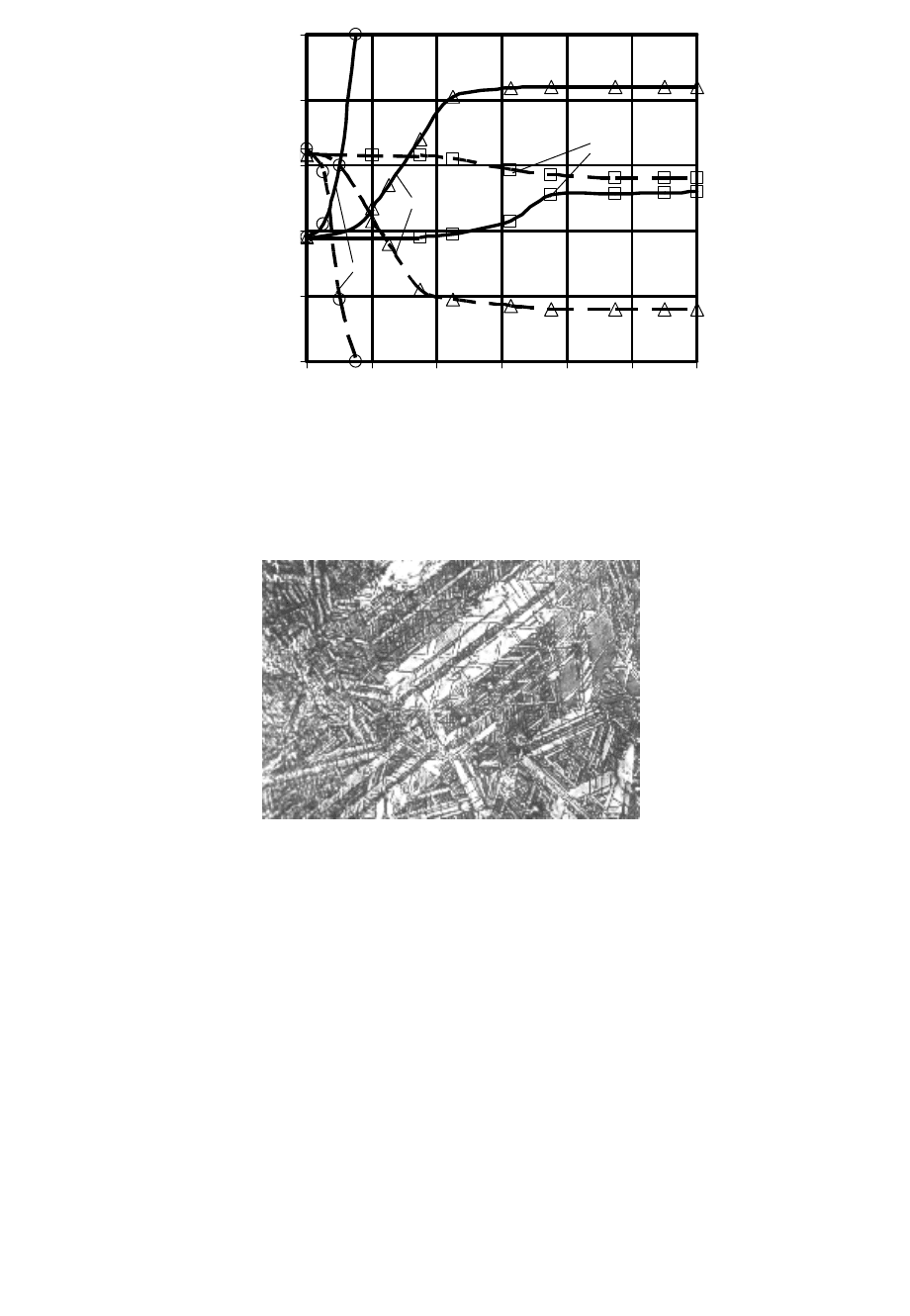

осуществляется переход ε–фазы в γ- при изотермической выдержке [127]. Металлографические

исследования образцов при комнатной температуре после нагрева в двухфазный интервал и выдержки в

нем свидетельствуют о появлении внутри ε–фазы пластин игольчатой, линзовидной формы или с

параллельными краями, которые как бы дробят ε–фазу [127, 151]. Чем продолжительнее выдержка в

двухфазном интервале, тем больше пластин в ε–фазе и значительнее их размеры. На рис. 3.21 приведена

микроструктура стали 06Г16 после нагрева ее до температуры 230

о

С, выдержки 30 мин и последующего

охлаждения до комнатной температуры. Поскольку после нагрева в ε + γ интервал изменение фазового

состава при комнатной температуре рентгеновским методом не фиксируется, можно полагать, что

пластины, появившиеся в ε–мартенсите, сохраняют форму бывшего аустенита, образовавшегося при

нагреве. Этот аустенит вновь превращается в ε–фазу, которая напоминает двойники.

0

10

20

30

40

50

60

70

80

90

100

0

200

300

400

500

600

t

,

°

C

α

,

%

20

25

30

35

40

45

50

HRC

2

1

80

0

20

40

60

80

100

0 20 40 60 80 100 120

τ

, мин.

ε,

γ

, %

3

2

1

Рис. 3.20. Изотерическое ε → γ превращение в стали 06Г16 при различных температурах:

1 – 200°

о

С; 2 – 230°

о

С; 3 – 270°

о

С.

- - - - – ε–фаза; ––––- – γ–фаза

Рис. 3.21. Микроструктура стали 06Г16

после изотермической выдержки 30 мин при 230

о

С; х 600

Из полученных данных можно заключить, что в результате изотермической выдержки при нагреве в

различных по составу Fе-Мn сталях протекают превращения α → γ, ε → γ и γ → α. В обобщенном виде

превращения, которые протекают при нагреве, изотермической выдержке и последующем охлаждении,

таковы: ε ↔ γ ↔ α. Не исключено, что эти же превращения реализуются в одной и той же стали,

имеющей в исходном (до нагрева) состоянии трехфазную (α + ε + γ) структуру. Уменьшение количества

ε–фазы и одновременное увеличение доли α″–фазы при деформации, трактуемые в литературе как ε → α″

[22] или ε → (α + γ) превращения [123], согласно полученным результатам можно объяснить по-другому

[152], а именно – наложением двух превращений ε → γ и γ → α″, протекающих одновременно (в ряде

случаев последовательно) в одном и том же или близких температурных интервалах. Поскольку их очень

трудно отделить друг от друга, но легко фиксируется результат (уменьшение количества ε-фазы и

увеличение α″-), он воспринимается как прямой переход одной фазы в другую. Схема превращений,

согласно выдвигаемым представлениям, следующая: ε → γ → α″. При этом α″–фаза может

образовываться как из аустенита, имевшегося в структуре в исходном состоянии, так и из аустенита,

возникшего из ε–фазы. В отдельных случаях реализуются ε → γ, α″ → γ, γ → α″ превращения. Важно

также учитывать, что нагрев в соответствующий температурный интервал может вызвать изменение

химического состава аустенита, в результате чего при последующем охлаждении происходят γ → ε и

γ → α′ превращения. В ряде случаев реализуются не все, а лишь некоторые из них. В результате нагрева и