Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

61

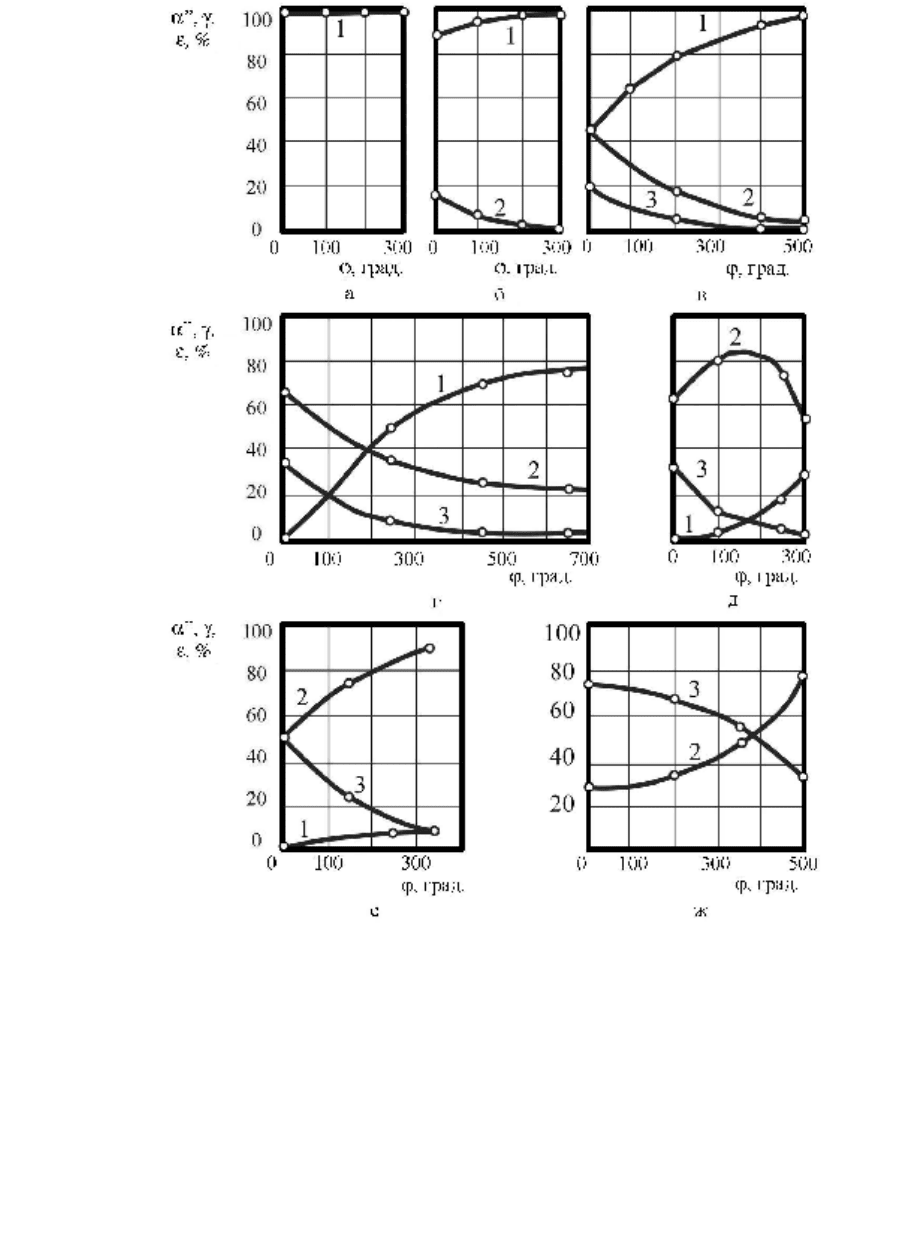

Рис. 3.5. Изменение фазового состава Fe-Мn сталей в результате пластической деформации кручением:

а – 06Г8; б – 06Г10; в – 06Г14; г – 06Г16; д – 06Г20; е - 07Г22;ж – 07Г24; 1 – α'; 2 – ε; 3 – γ

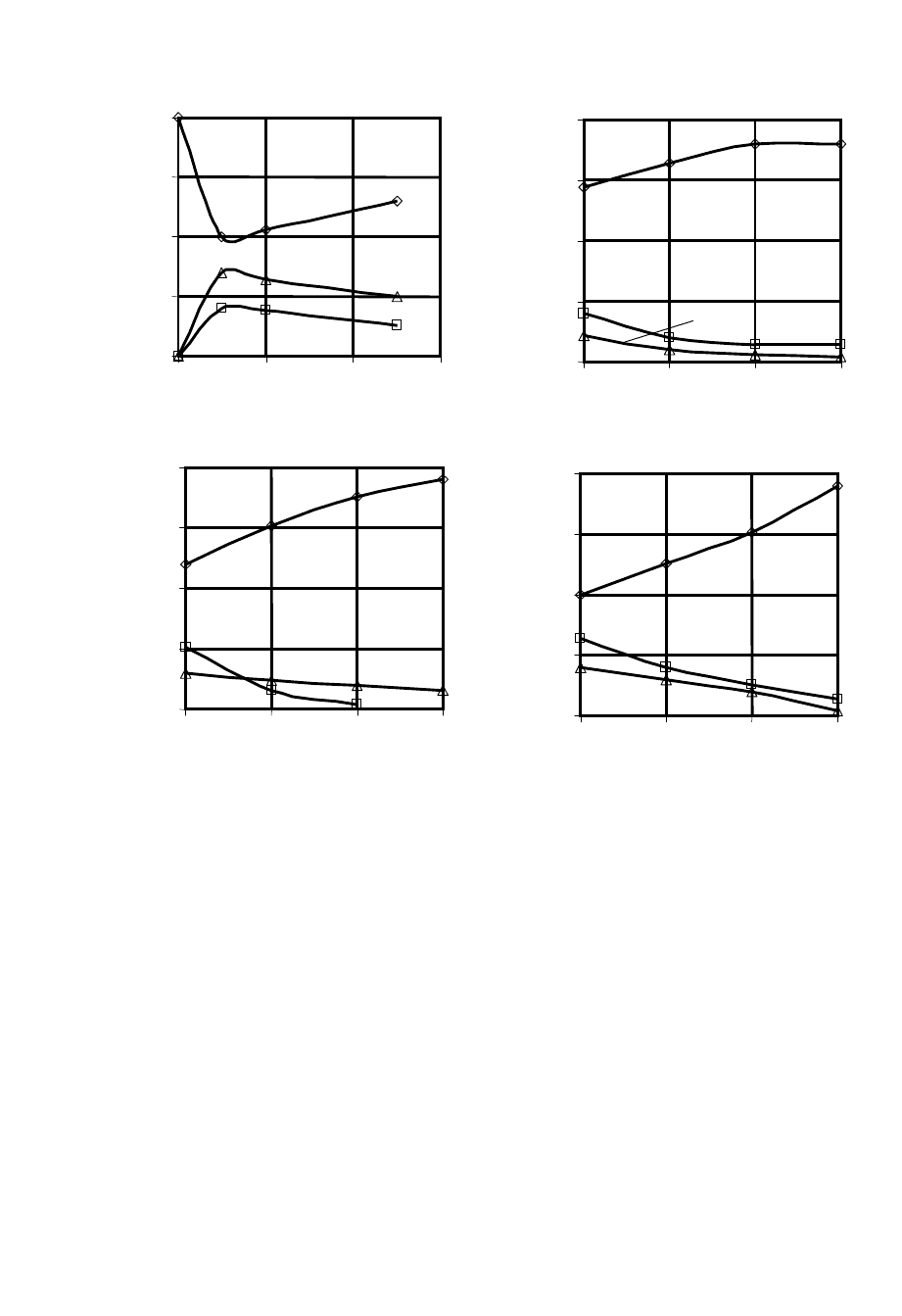

Обобщая полученные данные, можно заключить, что по мере увеличения концентрации марганца или

снижении интенсивности нагружения наряду с IV участком появляется III, а затем II и I участки МКД.

Однако в сталях с большой концентрацией марганца, в которых аустенит стабилен (06Г36), должны

отсутствовать все участки, кроме I-го. Он характеризуется горизонтальной линией, совпадающей с осью

абсцисс. Обнаружено изменение интенсивности образования α″ и ε–фаз с увеличением степени

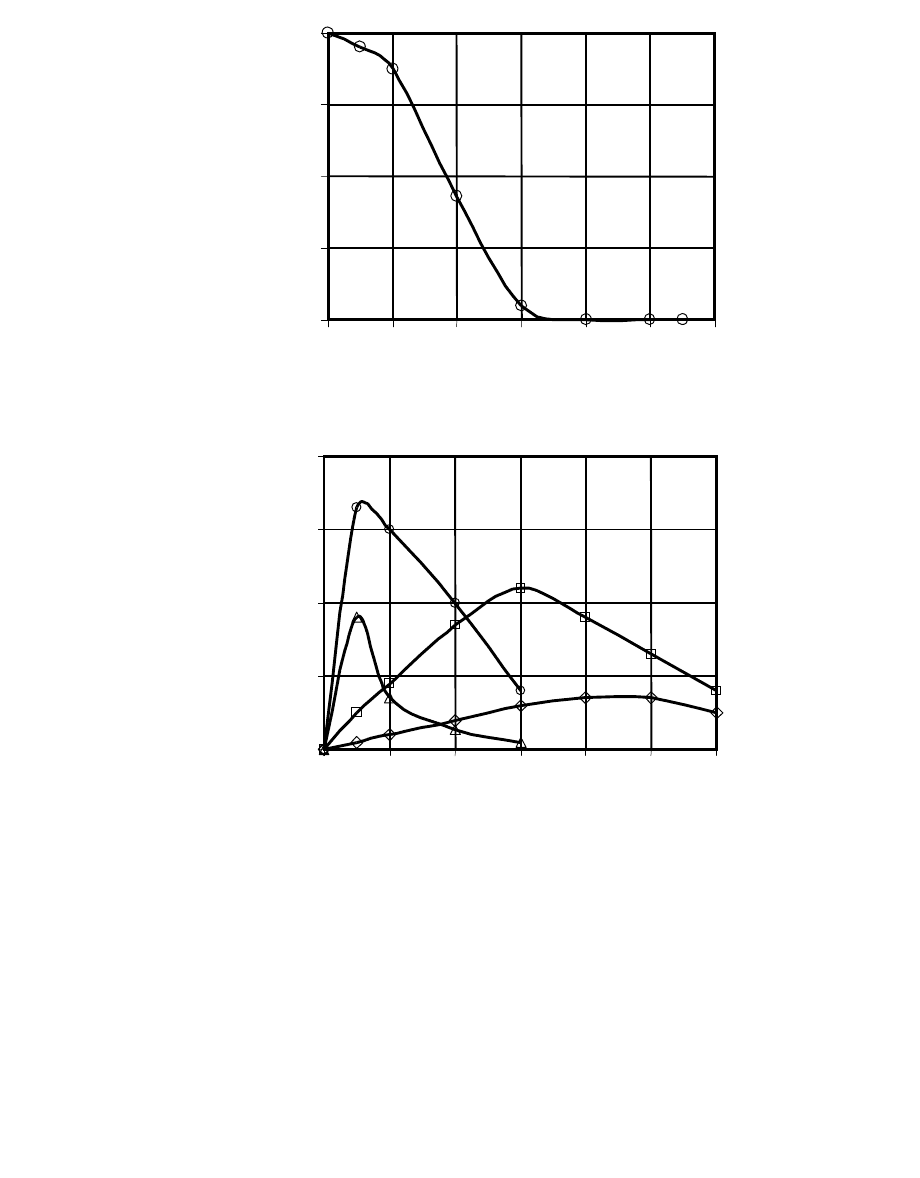

деформации и концентрации марганца. На рис. 3.6 это показано применительно к γ → α″ превращению.

При увеличении концентрации марганца свыше 10 % количество α′–мартенсита охлаждения уменьшается

(рис. 3.6, а). При этом интенсивность образования α″ в процессе деформации изменяется по кривой с

максимумом (рис. 3.6, б).

62

Рис. 3.6. Влияние содержания марганца на количество α′ (а) и интенсивность изменения

количества α″ при увеличении степени пластической деформации (б):

1 – 06Г10; 2 – 06Г16; 3 – 07Г22; 4 – 07Г24

В случае относительно небольших степеней пластической деформации (до 5 %) максимальная

интенсивность образования α″ из исследованных сталей обнаруживается в стали 06Г16. По мере

увеличения степени деформации максимум интенсивности наблюдается у сталей с большим содержанием

марганца (06Г20, 07Г22). При этом величина максимума снижается (рис. 3.6, б). В сталях, содержащих

более 16 % Мn, рентгеновскими исследованиями обнаруживается, что в плоскости прокатки при одном и

том же режиме деформации количество ε–фазы меньше, а α″ – больше, чем в плоскости,

перпендикулярной ей. В стали 06Г29 с увеличением степени деформации в плоскости прокатки

количество α″ возрастает и отсутствует ε–мартенсит. В плоскости, перпендикулярной рассмотренной,

напротив, обнаруживается γ → ε превращение и отсутствует α″–мартенсит (рис. 3.7)

0

25

50

75

6

10

14

18

22

26

30

Mn, %

α

', %

a

0

1

2

3

0

10

20 30 40

50 60

ε

Д

, %

∆α

”/

ε

д

1

2

3

4

б

63

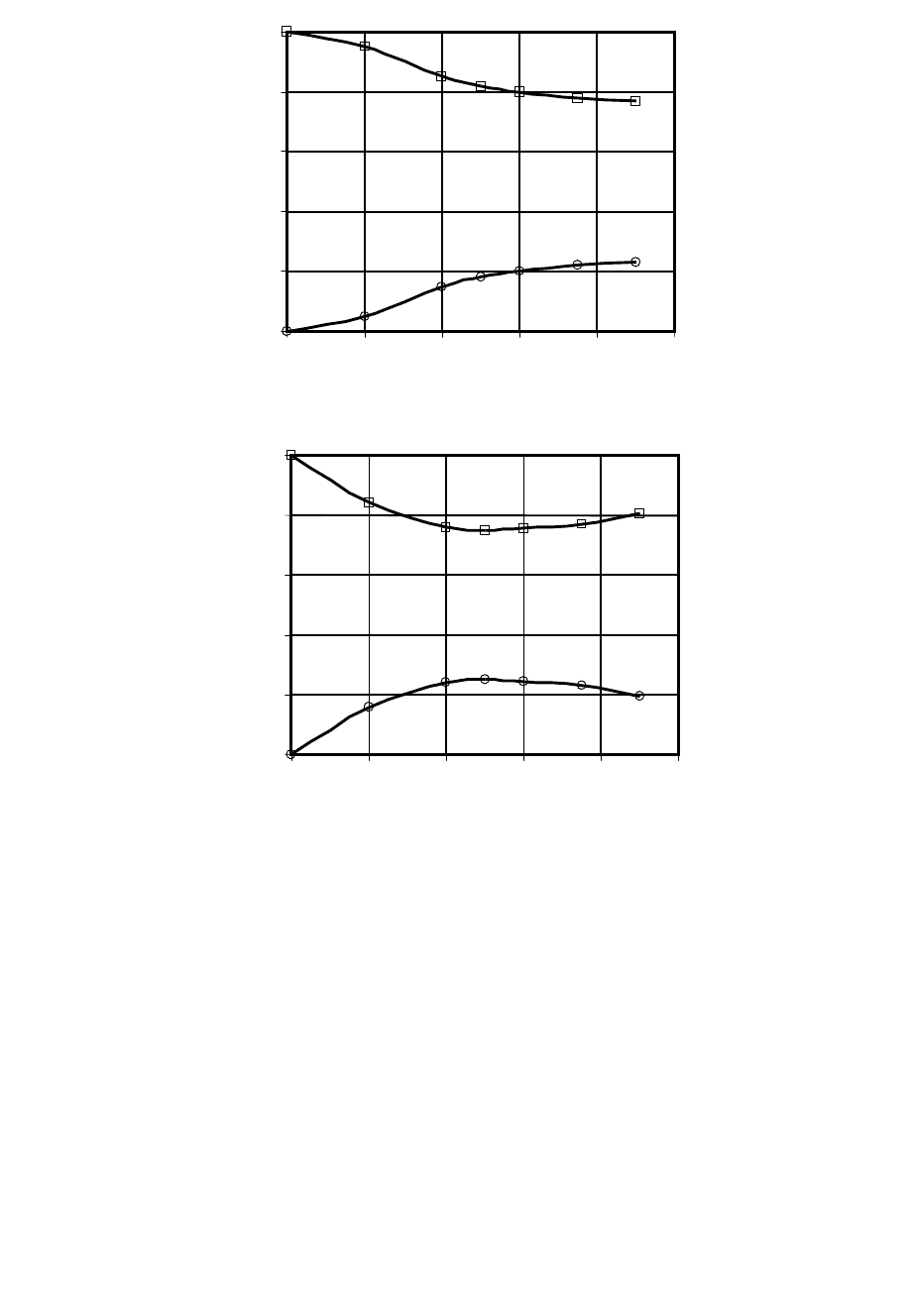

Рис. 3.7. Изменение фазового состава при деформации в стали 06Г29:

а – в плоскости прокатки; б – в плоскости, перпендикулярной плоскости прокатки; 1 – α”, 2 – ε, 3 – γ

Неодинаковость изменения дилатометрического эффекта ε → γ превращения при нагреве

холоднодеформированных образцов, вырезанных в направлении действующей силы и перпендикулярно к

ней, была обнаружена в работе [112]. В дальнейшем установлено, что дилатометрический эффект при

нагреве неодинаков в случае предварительного растяжения и сжатия образцов [113]. При этом

сжимающие напряжения способствуют образованию ε–фазы, а растягивающие, напротив, этому

препятствуют, но активизируют γ → α″ превращение. На этом основании можно полагать, что в

плоскости прокатки действуют преимущественно растягивающие, а в плоскости ей перпендикулярной –

сжимающие напряжения. Этот же эффект можно объяснить возникновением неодинаковой текстуры

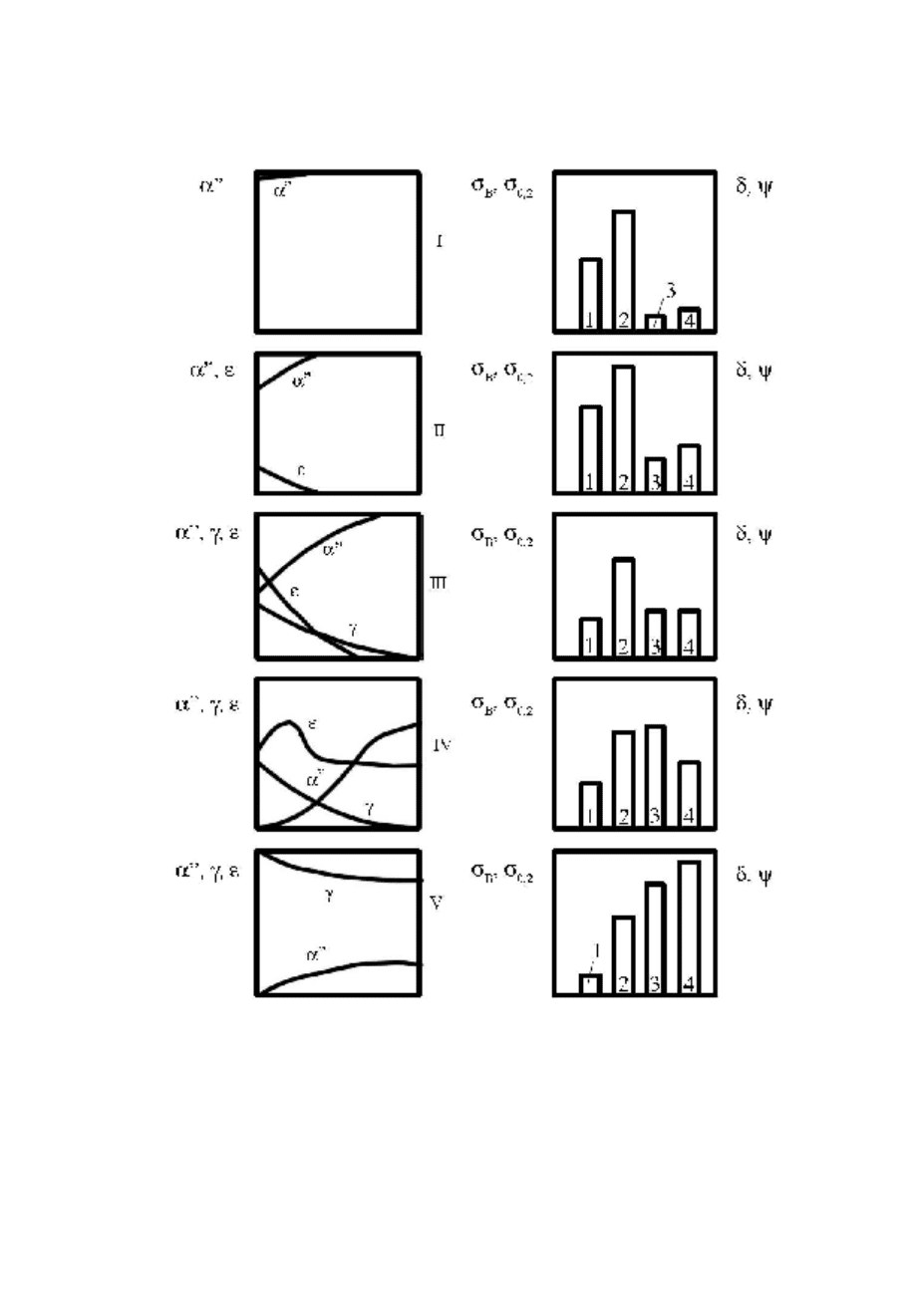

деформации в различных плоскостях [114]. Установлена связь механических свойств Fe-Мn сталей с

исходным фазовым составом и развитием мартенситных превращений при деформации (рис. 3.8). Для

сталей 06Г(6-8), имеющих в исходном состоянии структуру α′–мартенсита, в которых мартенситные

превращения при деформации не реализуются (1 тип МКД), характерны повышенные прочностные

свойства (σ

0,2

= 850-900 МПа, σ

В

= 1250 МПа), невысокие пластичность (δ = 5-8 %) и ударная вязкость

(KCU = 0,2-0,3 МДж/м

2

). В сталях с более высоким содержанием марганца, например, в 06Г10, когда в

исходном состоянии наряду с α′–мартенситом, количество которого ≥ 80 %, присутствует еще небольшое

количество ε–фазы, а при нагружении ее уменьшению соответствует увеличение доли α″-мартенсита (II

тип МКД), обнаруживается более высокий уровень временного сопротивления (σ

В

= 1370 МПа),

0

20

40

60

80

0

20

40

60

80

100

ε

Д

, %

γ

,

α″,%

3

1

а

0

20

40

60

80

0

20

40

60

80

100

ε

Д

, %

γ

,

ε,

%

3

2

б

64

пластичности (δ = 8-10 %) и ударной вязкости (КСU = 0,6 МДж/м

2

), чем в предыдущих сталях, в которых

отсутствует изменение фазового состава при нагружении. В сталях с трехфазной α'

+ ε + γ структурой

после закалки (07Г12, 06Г14) деформация вызывает интенсивное увеличение α″–мартенсита при

относительно небольших степенях деформации. Этому соответствует уменьшение ε–фазы (III тип МКД).

Рис. 3.8. Связь механических свойств с типом МКД (схема):

I – 06Г8; II – 06Г10; III – 06Г14; IV – 06Г20; V – 06Г29; 1 – предел текучести;

2 – временное сопротивление; 3 – относительное удлинение; 4 – ударная вязкость

Значительно меньшее количество α′–мартенсита (≤ 50 %) в исходной структуре и активное развитие

мартенситных превращений при малых напряжениях обусловливают получение более низкого предела

текучести в этих сталях (σ

0,2

= 340-370 МПа) по сравнению со сталями двух предыдущих групп.

Относительное удлинение (≤ 10 %) находится на уровне сталей, имеющих МКД II-го типа. Кривая

растяжения характеризуется значительно меньшей нагрузкой, соответствующей пределу текучести и

более активным, чем у сталей предыдущих групп, нарастанием напряжения за пределом текучести, что

обусловлено интенсивным γ → α″ превращением при нагружении. В двухфазных (γ + ε) сталях (06Г20,

07Г24) при растяжении количество ε–фазы изменяется по кривой с максимумом, а α″–мартенсита

65

возрастает с интенсивностью более низкой, чем в предыдущих (IV тип МКД). Этому соответствуют более

низкие значения временного сопротивления, но более высокие характеристики пластичности и ударной

вязкости (рис. 3.8). Из исследованных сталей с двухфазной структурой (γ + ε) наиболее высокие

прочностные свойства получены в 06Г20. С увеличением содержания марганца уменьшается количество

ε–фазы в структуре, повышается стабильность аустенита по отношению к мартенситному γ → α″

превращению при деформации. В результате этого происходит снижение предела текучести и

постепенное нарастание нагрузки за ним. Это в наибольшей степени проявляется в 06Г29, имеющей после

закалки аустенитную структуру (V тип МКД). Соответственно возрастают пластичность (δ = 50-55 %) и

ударная вязкость (КСU = 2,1-2,5 МДж/м

2

). Обобщая приведенные данные, следует подчеркнуть, что

исходный фазовый состав прежде всего определяет предел текучести. Он тем выше, чем больше

мартенситных фаз в структуре. Временное сопротивление, пластичность и ударная вязкость существенно

зависят от интенсивности мартенситных превращений при последующем нагружении. Наибольшие

значения пластичности и ударной вязкости могут быть получены в случае постепенного развития

мартенситных превращений при деформации. Чем более легирована сталь марганцем (при его

содержании > 20 %), тем более стабилен аустенит по отношению к фазовым превращениям при

деформации, тем более высокие значения пластичности и ударной вязкости удается получить в

исследованных сталях. Однако чрезмерно высокая стабильность аустенита, исключающая протекание

мартенситных превращений (или двойникования) в процессе испытаний, должна привести к снижению

пластичности и ударной вязкости. Применительно к последней это обнаружено в работе [115]. При

объяснении изменения механических свойств Fе-Мn сталей следует учитывать не только исходный

фазовый состав, но и развитие мартенситных превращений при нагружении. Управляя ими, можно

получать высокую прочность, пластичность или их сочетание. Дополнительным средством регулирования

фазовых превращений в Fе-Мn сталях является легирование различными элементами (табл. 3.3).

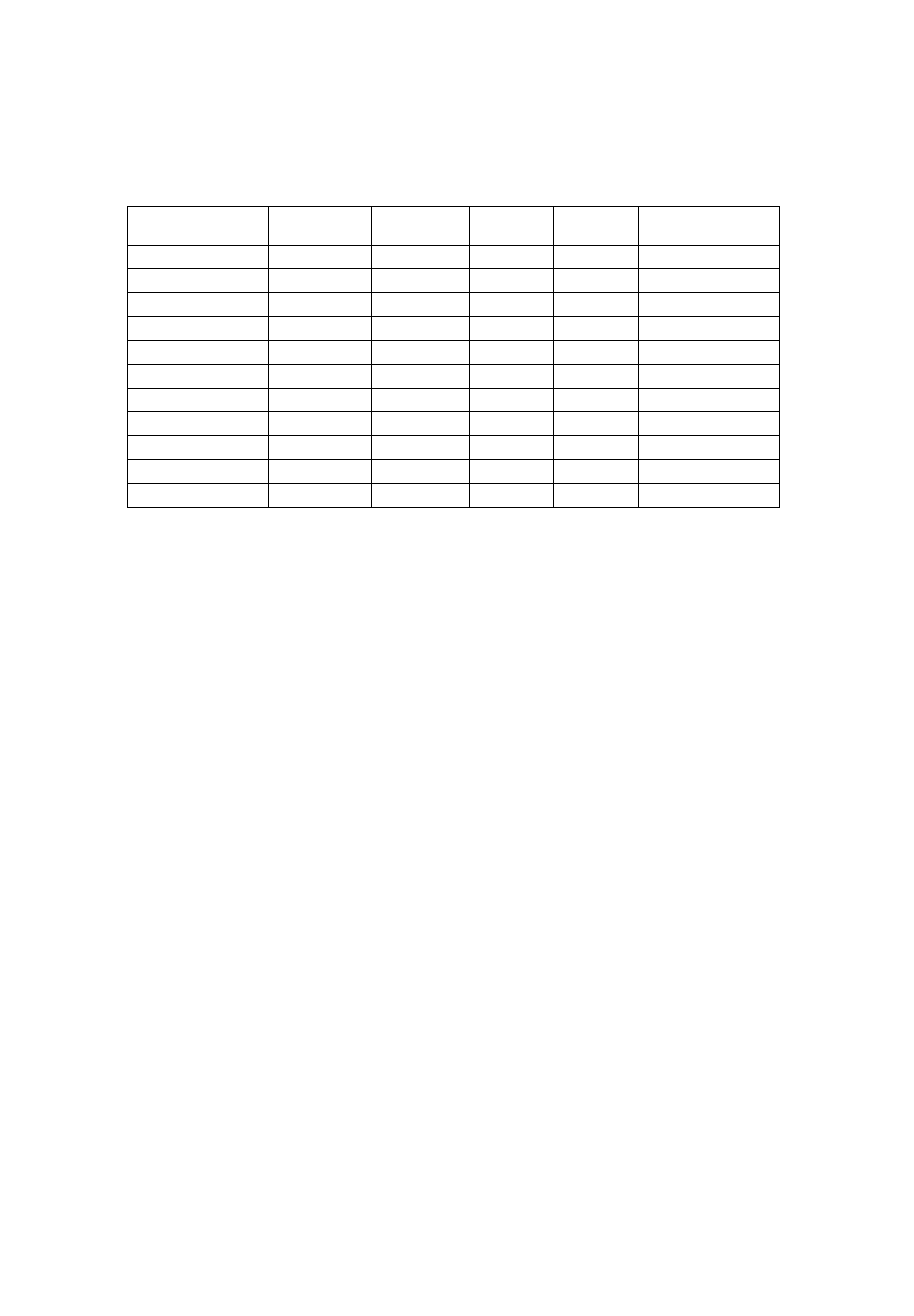

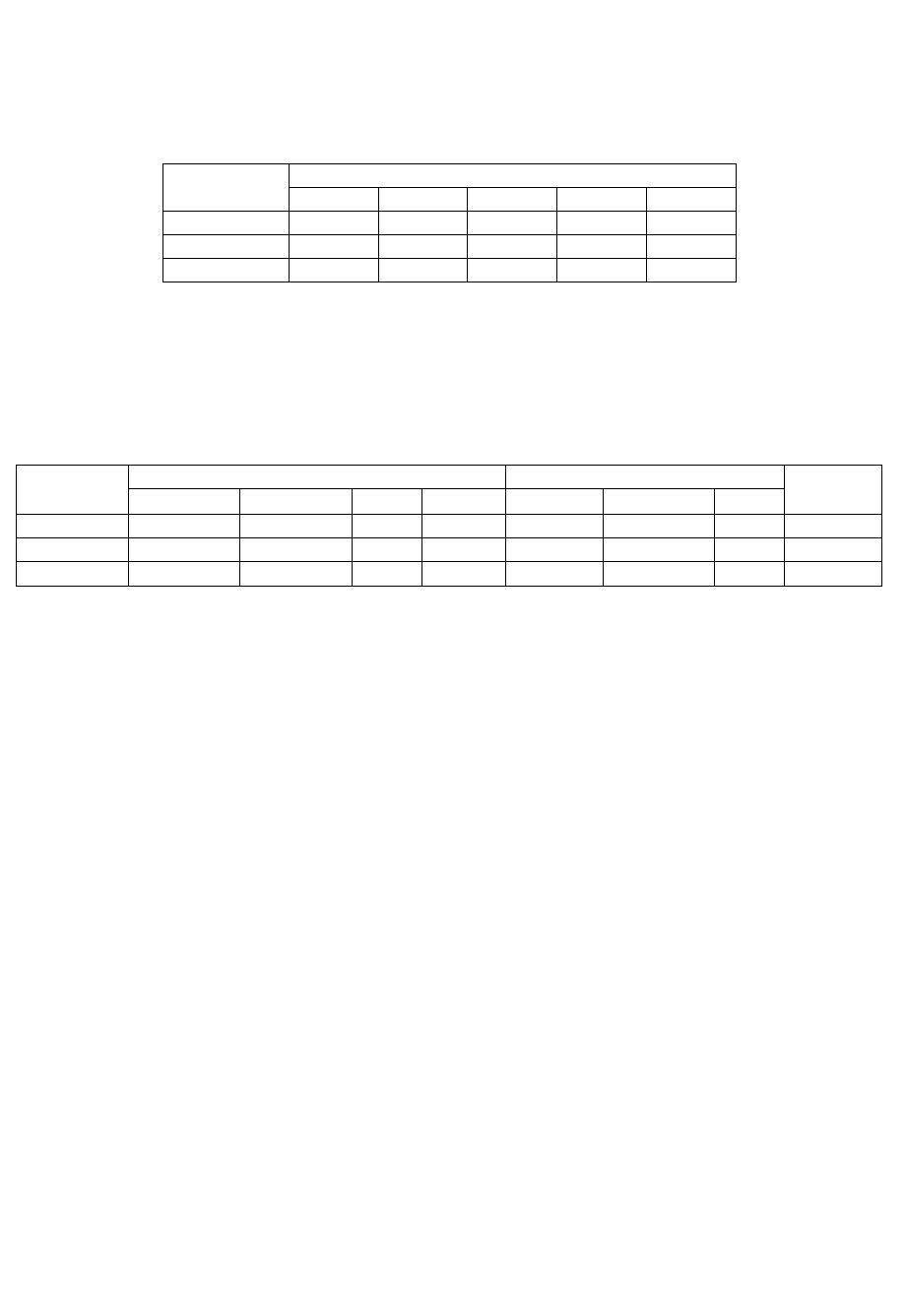

Таблица 3.3

Химический состав сталей на основе Fe-20 % Mn, легированных различными элементами

Легирующие элементы, масс. %

Марка стали

С Mn Cr Ni Al Cu

06Г20 0,06 19,2 – – – –

06Г20Х2 0,06 20,1 2,2 – – –

04Г20Х6 0,04 19,8 5,8 – – –

04Г20Х10 0,04 20,3 9,8 – – –

04Г20Х12 0,04 20,3 11,8 – – –

06Г20Н2 0,06 20,8 – 1,96 – –

04Г20Н6 0,04 20,6 – 5,70 – –

04Г20Н10 0,04 20,9 – 10,1 – –

06Г20Д1 0,06 19,8 – – – 1,1

06Г20Д2 0,06 19,7 – – – 2,1

06Г20Ю2 0,06 19,9 – – 2,1 –

06Г20ЮЗ 0,06 19,8 – – 3,4 –

06Г20ДЮ 0,06 20,0 – – 0,5 1,0

Примечание: Содержание S и Р ≤ 0,03 % каждого, Si – 0,2-0,5 %.

В работе [116] установлено, что стали, легированные хромом от 2 до 10 %, являются двухфазными

(γ + ε), а при концентрации этого элемента 12 % структура становится аустенитной (рис. 3.9, в). По мере

увеличения содержания хрома происходит не только уменьшение количества ε-мартенсита, но его

кристаллы становятся все тоньше и короче (рис. 3.9, а, б). Содержание в стали 2 % никеля (06Г20Н2, рис.

3.9, г) оказывает на γ → ε превращение такое же действие, как 6 % хрома. Стали 04Г20Н6 и 04Г20Н10

имеют аустенитную структуру (рис. 3.9, д, е). Характер изменения фазового состава при деформации

прокаткой в 06Г20Х2, 04Г20Х6, 06Г20Н2, 06Г20Ю2 аналогичен таковому в 06Г20 и 07Г24 (IV тип МКД).

В аустенитной стали 04Г20Н6 деформация вызывает γ → α″ превращение в отсутствие ε–фазы, подобно

тому, как это наблюдается в 06Г29 (V тип МКД). В 06Г20Д1 и 06Г20Д2, имеющих аустенитную

структуру после закалки, при деформации реализуются γ → ε и γ → α″ превращения. Особенностью

является то, что возрастание количества α″–мартенсита не сопровождается уменьшением доли ε–фазы

(VI тип МКД). В 04Г20Н10 с высокой стабильностью аустенита даже большие степени деформации не

вызывают образования мартенситных фаз (VII тип МКД). Схемы мартенситных кривых деформации

легированных сталей приведены на рис. 3.10.

66

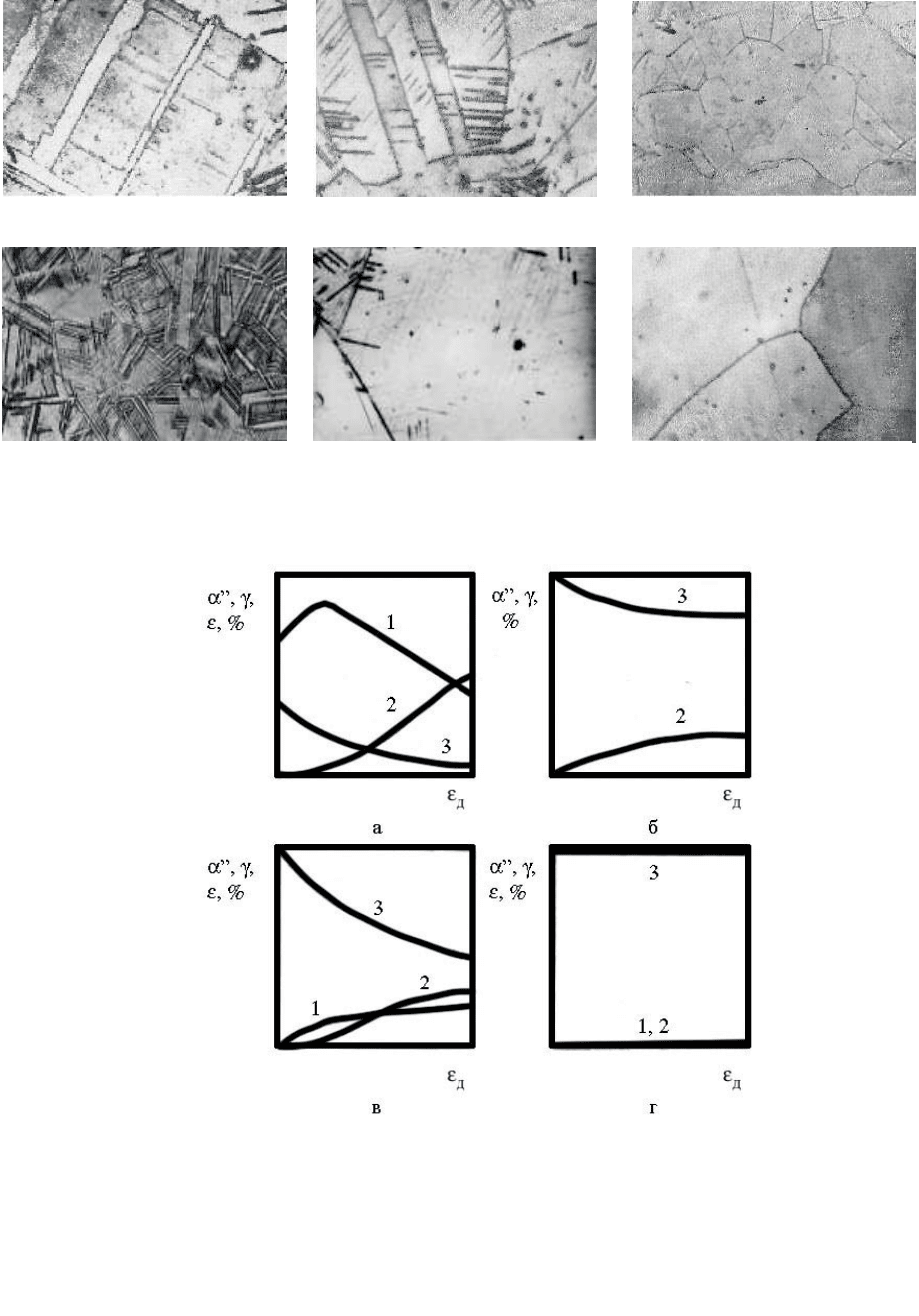

а б в

г д е

Рис. 3.9. Микроструктура сталей Fe-20 % Mn, легированных хромом и никелем:

а – 06Г20Х2; б – 06Г20Х6; в – 04Г20Х12; г – 06Г20Н2; д - 04Г20Н6; е - 04Г20Н10; х 500

Рис. 3.10. Типы МКД в Fе-Мn сталях, легированных Cr, Ni, и Cu: а – 06Г20Х2, 04Г20Х6,

06Г20Н2 (IV); б –04Г20Н6 (V); в –06Г20Д1, 06Г20Д2 (VI); г – 06Г20ДЮ (VII); 1 – ε; 2 – α″; 3 – γ

В стали 06Г20Ю2 количество ε–фазы и микроструктура аналогичны таковой для 06Г20Н2. В

06Г20Ю3, 06Г20Д1 и 06Г20Д2 при комнатной температуре структура аустенитная. По возрастающей силе

стабилизирующего влияния на аустенит по отношению к образованию ε-мартенсита охлаждения

рассмотренные элементы можно расположить в следующий ряд: Cr, Ni, Al, Cu. Эффект стабилизации под

67

влиянием легирования обусловлен повышением энергии дефектов упаковки. Это в отношении действия

хрома и никеля было предположено в работе [9] и экспериментально подтверждено позже [20, 117].

Данных об изменении энергии дефектов упаковки в аустените под влиянием алюминия и меди в

литературе не встречалось, однако можно полагать, что они также повышают ЭДУ. Механические

свойства сталей на основе Fe-20 % Mn после закалки с 1000

о

С приведены в табл. 3.4.

Таблица 3.4

Механические свойства сталей на основе Fe-20 % Mn, легированных различными элементами

Сталь

σ

0,2

, МПа σ

В

, МПа δ, % ψ, %

KCU, МДж/м

2

06Г20 400 710 10 22 1,12

06Г20Х2 370 800 19 32 1,55

04Г20Х6 340 780 24 34 1,89

04Г20Х12 300 810 42 64 2,12

06Г20Н2 330 780 25 32 2,50

04Г20Н6 220 620 54 70 2,50

04Г20Н10 160 550 60 73 2,50

06Г20Ю2 290 530 52 44 1,50

06Г20ЮЗ 250 520 61 60 2,00

06Г20Д1 450 750 45 42 1,70

06Г20Д2 420 730 50 50 2,10

По мере увеличения содержания Cr, Ni, Al и Cu предел текучести снижается, что обусловлено

уменьшением количества ε–мартенсита в структуре после закалки. Временное сопротивление под

влиянием хрома (до 12 %), никеля (до 2 %) и меди (до 2 %) возрастает. Одновременно с этим

увеличиваются пластические характеристики и ударная вязкость, что связано с более постепенным

развитием мартенситных превращений и более высокой способностью к упрочнению легированного

аустенита. Введение в сталь 06Г20 никеля и алюминия в количествах, превышающих 2 %, снижает

прочностные и увеличивает пластические свойства, а также ударную вязкость. Это является следствием

дальнейшего повышения стабильности аустенита. Если учесть, что эти элементы могут увеличивать ЭДУ

аустенита, то становится понятным, что они должны снижать его способность к упрочнению. В этом

случае возникает меньше барьеров на пути перемещения дислокаций и облегчается их поперечное

скольжение. Низкоуглеродистые стали, имеющие V, VI и VII типы МКД, отличаются более низкими

прочностными свойствами по сравнению со сталями, характеризующимися IV-м типом МКД, но

превосходят их по пластичности и ударной вязкости. Важно подчеркнуть, что безникелевые стали,

легированные медью (06Г20Д1, 06Г20Д2) и алюминием (06Г20Ю2, 06Г20Ю3), по уровню механических

свойств приближаются к 04Г20Н6, 04Г20Н10 и 04Г20Х12. Это дает возможность в ряде случаев заменить

дорогие стали более экономичными [118, 119]. Они сохраняют даже при температуре жидкого азота

ударную вязкость КСU

−196

≥ 1,5 МДж/м

2

, что позволяет применять их в качестве криогенных материалов.

3.2. Влияние термообработки

Большой интерес проявляется к изучению влияния изотермической выдержки при нагреве в МКИ

сталей, содержащих 7-10 % Mn, т.к. установлено, что при определенных режимах термообработки можно

получить наряду с мартенситом аустенит и обеспечить высокий уровень прочности и пластичности [120-

123]. Однако в большинстве случаев не учитывается стабильность аустенита по отношению к

мартенситообразованию при нагружении, что важно для формирования механических свойств. Не

многочисленны данные [124] о превращениях в дисперсионнотвердеющих аустенитных марганцевых

сталях. Настоящая работа посвящена изучению этих вопросов. Для исследования влияния нагрева в МКИ

была выбрана сталь 06Г8. Проводились магнитометрические и рентгеновские исследования. Согласно им

после закалки с 900

о

С сталь имеет структуру α′. Она нагревалась в МКИ до 630

о

С и выдерживалась при

этой температуре различное время. Изменение фазового состава приведено на рис. 3.11. После выдержки

1 ч в структуре появляются γ и ε–фазы, количество которых становится максимальным, а доля α′–

мартенсита снижается, что объясняетcя перераспределением углерода, марганца между α и γ–фазами, а

68

0

25

50

75

100

0

10

20

30

ε

Д

, %

α

',

γ,

α

″

,

ε, %

1

3

2

б

0

25

50

75

100

0

10

20

30

ε

Д

, %

α

',

γ,

α

″

,

ε, %

1

3

2

в

0

25

50

75

100

0

10

20

30

ε

Д

, %

α

',

γ,

α

″

,

ε, %

1

2

3

г

0

25

50

75

100

0

2

4

6

τ

, ч

α

',

γ,

α

″

,

ε, %

2

3

1

а

также обогащением ими последней [120]. Дальнейшее увеличение продолжительности выдержки в МКИ

приводит к уменьшению количества аустенита и возрастанию доли α′-мартенсита [125]. Аналогичный

эффект обнаружен ранее в работе [126].

Рис. 3.11. Влияние времени выдержки при 630°

о

С на фазовый состав стали 06Г8 (а) и его изменение

при последующей деформации прокаткой после выдержек: 20 мин (б); 1 ч (в); 5 ч (г); 1 – α″; 2 – ε; 3 – γ

Еще в работе [120] отмечалось, что полученный в результате нагрева и выдержки в двухфазной

области аустенит метастабилен и способен превращаться в мартенсит при деформации. В последующих

работах это обстоятельство перестало учитываться. Полученные данные показывают, что при увеличении

выдержки стабильность аустенита по отношению к мартенситообразованию при деформации прокаткой

меняется неоднозначно. При относительно небольшой продолжительности (20 мин), когда аустенита

немного (≤ 20 %), интенсивность γ → α″ превращения и уменьшения количества ε–фазы при деформации

невелики (рис. 3.11, б). По мере увеличения выдержки до 1 ч возрастает доля аустенита в структуре, и

одновременно повышается интенсивность образования α″–мартенсита и уменьшения ε–фазы при

деформации (рис. 3.11, в). Значительная продолжительность (5 ч) пребывания образцов при 630

о

С

приводит к снижению количества аустенита, интенсивности γ → α″ превращения и уменьшения доли ε–

фазы (рис. 3.11, г) [127]. В работе [125] показано, что в малоуглеродистых сталях, содержащих 7 % Mn,

уменьшение или увеличение выдержки при 630

о

С сверх оптимальной приводит к снижению

пластичности, ударной вязкости и повышению прочности. Авторы данной работы объясняют это лишь

уменьшением количества аустенита. Приведенные выше результаты показывают, что механические

свойства подобных сталей после нагрева в двухфазной области зависят не только от количества аустенита

в структуре, но также и его стабильности по отношению к мартенситным превращениям при нагружении.

В работе [128] впервые изучено в мартенситных низкоуглеродистых азотсодержащих сталях 03Г4АФ,

03Г7АФ, 03Г10АФ (табл. 3.5) влияние фазового состава, структуры и развития γ → α″ превращения,

протекающего непосредственно при испытаниях, на уровень механических свойств. При этом

69

использовалась методика работы [129], позволяющая одновременно с записью диаграммы кручения

определять изменение количества α″. Изучение фазового состава сталей (табл. 3.5) показало, что после

закалки с 900

о

С и отпуска при 250

о

С в первых двух содержится 100 % α′-фазы, а в третьей - наряду с ней

появляется ~ 10 % остаточного аустенита. Мартенсит (α′) имеет реечное строение.

Таблица 3.5

Химический состав сталей с 4-10 % Mn

Содержание элементов, мас. %

Сталь

C Mn Si N V

03Г4АФ 0,03 4,25 0,38 0,031 0,24

03Г7АФ 0,03 7,47 0,51 0,026 0,21

03Г10АФ 0,03 10,30 0,47 0,028 0,22

Примечание: S и P ≤ 0,03 % каждого.

Увеличение содержания марганца с 4 до 7 % вызывает незначительное повышение прочностных

свойств, снижение пластичности и ударной вязкости (табл. 3.6).

Таблица 3.6

Механические свойства исследованных сталей после закалки и отпуска*

Растяжение Кручение

Сталь

σ

0,2

, МПа σ

В

, МПа δ, % ψ, % τ

0,3

, МПа τ

ПЧ

, МПа

g, %

KCU,

МДж/м

2

03Г4АФ 980/690 1100/825 13/16 61/59 550/450 740/700 16/42 1,1/1,05

03Г7АФ 1010/760 1180/1060 12/16 58/59 375/470 770/910 14/85 0,95/1,00

03Г10АФ 1040/720 1420/1250 8/19 15/55 590/430 890/970 45/58 0,42/0,90

* В числителе приведены свойства после низкого отпуска, в знаменателе - высокого.

Излом в ударных образцах обеих сталей является вязким, чашечным. Сталь 03Г10АФ имеет более

высокий уровень пределов текучести и прочности, чем 03Г4АФ и 03Г7АФ, но у нее ниже пластические

характеристики при растяжении и ударная вязкость. Излом становится вязкохрупким. Это можно

объяснить частичной локализацией связей в решетке мартенсита, обусловленной перераспределением

электронов от атомов железа к атомам марганца [23, 130]. Изменение прочностных свойств под влиянием

марганца при испытании на кручение аналогично тому, что имеет место при растяжении. Особенностью

является то, что в 03Г10АФ пластичность, характеризуемая относительным сдвигом (g), почти в 3 раза

выше, чем в сталях с более низким содержанием марганца. Объяснить эту, на первый взгляд,

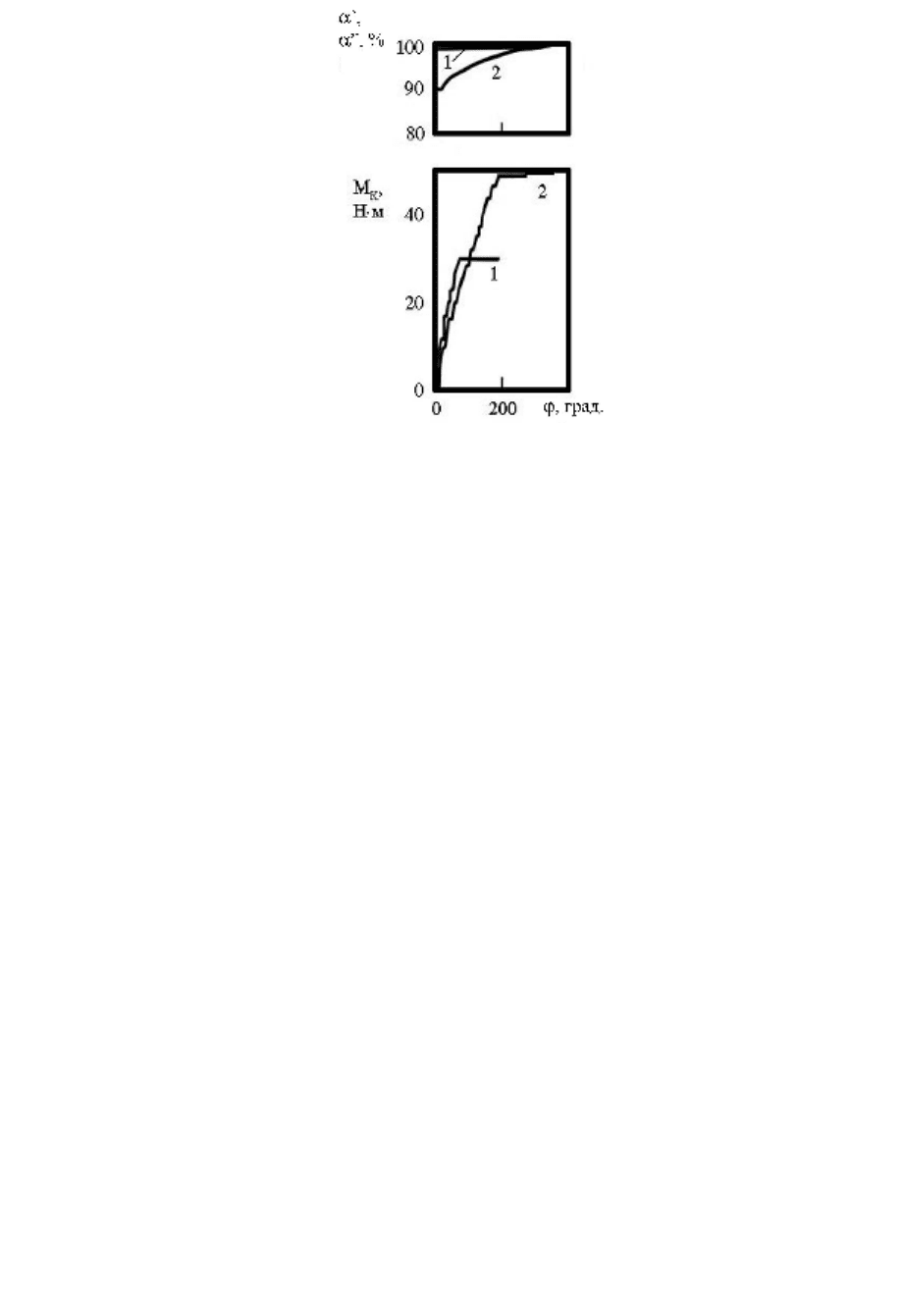

неожиданную закономерность позволяет сопоставление изменения крутящего момента и количества α″ от

угла закручивания в процессе испытаний на кручение. В сталях 03Г4АФ и 03Г7АФ фазовый состав при

деформации остается постоянным (рис. 3.12, а, 1). Сталь 03Г10АФ, как уже отмечалось, имеет в структуре

~ 10 % остаточного аустенита, и в процессе нагружения постепенно протекает мартенситное γ → α″

превращение (рис. 3.12, а, 2). Этому соответствует увеличение крутящего момента и угла закручивания, а

соответственно предела прочности и относительного сдвига. Особенностью кривой изменения крутящего

момента стали 03Г10АФ является ступенчатый характер. Это обусловлено чередованием

упругопластических актов деформации. Поскольку образование очередной порции мартенсита

деформации сопровождается релаксацией микронапряжений и сдвигом, на диаграмме кручения

появляются горизонтальные участки, т.е. пластическая деформация протекает без увеличения крутящего

момента. Накопление некоторого объема мартенсита, сопровождающегося упрочнением, приводит к

тому, что дальнейшая деформация с прежним крутящим моментом становится невозможной. Это

вызывает мгновенный его скачок и возникновение упругой деформации. В начальный момент нагружения

протяженность горизонтальных участков ступенек невелика и меньше величины вертикальных участков.

При дальнейшем нагружении соотношение размеров вертикальной и горизонтальной составляющих

меняется. Это связано с увеличением стабильности остающегося непревращенным аустенита. Разрушение

происходит тогда, когда исчерпывается возможность аустенита претерпевать превращение в мартенсит.

Можно полагать, что заметное повышение временного сопротивления при испытаниях растяжением

стали 03Г10АФ по сравнению с 03Г4АФ и 03Г7АФ, в которых остаточный аустенит отсутствует, также

обусловлено образованием мартенсита деформации. С этим же связано уменьшение способности к

локализованному течению, о чем свидетельствует существенное снижение относительного поперечного

сужения при сравнительно небольшом уменьшении относительного удлинения.

70

Рис. 3.12. Изменение количества α″ (а) и М

К

от угла закручивания ϕ (б)

после закалки с 900

о

С и отпуска при 250

о

С 1 ч сталей 03Г7АФ (1) и 03Г10АФ (2)

Отпуск сталей 03Г4АФ и 03Г7АФ при 450

о

С мало изменяет прочностные и пластические свойства. В

03Г10АФ после такого отпуска заметно возрастают относительное удлинение (δ = 12 %) и временное

сопротивление (σ

В

= 1550 МПа). Этому соответствует образование после среднего отпуска в структуре

25 % аустенита, который при испытаниях свойств превращается в мартенсит, о чем свидетельствует

магнитометрический анализ. Во всех исследованных сталях после отпуска при 450

о

С сильно снижается

ударная вязкость (до 0,1-0,2 МДж/м

2

), а излом образцов становится хрупким, что объясняется

проявлением отпускной хрупкости. Она может быть следствием сегрегации в приграничных объемах

зерен примесных атомов [2, 131]. Отпуск при 650

о

С по сравнению с рассмотренным выше случаем

снижает прочностные свойства исследованных сталей, но существенно увеличивает пластичность и

ударную вязкость (табл. 3.6). Причем излом ударных образцов всех сталей становится вязким. Чем

больше марганца в стали, тем выше предел прочности после высокого отпуска, предел же текучести

имеет во всех исследованных сталях близкие значения. Температура 650

о

С соответствует двухфазному

(α + γ) интервалу. В 03Г7АФ и 03Г10АФ после такого отпуска присутствует соответственно 28 и 40 %

аустенита. Формируется дисперсная структура, представляющая собой чередующиеся участки α′- и γ-фаз

[132]. В результате возникает большая протяженность межфазных границ, что является важным фактором

в получении высокой пластичности и ударной вязкости. Необходимо также учитывать важную роль

превращения образовавшегося аустенита в мартенсит при испытаниях механических свойств, чему не

всегда уделяется достаточное внимание. На рис.3.13 приведено изменение фазового состава и крутящего

момента от угла закручивания стали 03Г7АФ в сопоставлении с 03Г4АФ после закалки с 900

о

С и отпуска

при 650

о

С 1 ч. В 03Г4АФ не обнаруживается аустенит и соответственно магнитометрическим методом не

фиксируется образование мартенсита деформации. Об этом свидетельствует горизонтальная линия,

соответствующая 100 % α′-фазы (рис. 3.13, а, 1). Однако на кривой крутящего момента имеется

сравнительно небольшое количество ступенек, что можно объяснить присутствием малого количества

аустенита, который превращается в мартенсит при испытаниях, но чувствительность магнитометра не

позволяет это зафиксировать. В 03Г7АФ в отличие от 03Г4АФ после высокого отпуска образуется 28 %

аустенита. Он постепенно превращается в мартенсит при деформации кручением (рис. 3.13, а, 2). Этому

соответствуют большая протяженность горизонтальных участков и их количество на диаграмме кручения

(рис. 3.13, б, 2). После высокого отпуска стали 03Г7АФ в результате протекания превращения вторичного

аустенита (образовавшегося при высоком отпуске) в мартенсит деформации (γ

ВТ

→ α″) при кручении

наблюдается более высокий уровень прочности по сравнению с 03Г4АФ. Предел прочности и

относительный сдвиг при кручении возросли в 03Г4АФ до 700 МПа и 45 %, а в 03Г7АФ до 920 МПа и

85 %. Аналогичная зависимость обнаруживается и в 03Г10АФ. Предел прочности в ней еще выше, чем у

03Г7АФ. Этому соответствует и большее количество мартенсита деформации, образовавшееся при

испытаниях свойств. Одновременное повышение прочности и пластичности в сталях 03Г7АФ и 03Г10АФ

по сравнению с 03Г4АФ объясняется особенностями мартенситного превращения, протекающего при

нагружении. С одной стороны, оно вызывает упрочнение в связи с увеличением количества мартенсита, с