Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

21

В первом приближении:

,

2

K

KT

e

S

a ⋅

+

=

σ

(1.22)

где

T

σ

- предел текучести;

K

S - разрушающее напряжение;

K

e - истинное удлинение.

,ln

0

l

l

e

K

K

= (1.23)

где

K

l и

0

l - конечная и начальная длина образца.

Истинное удлинение

K

e может быть заменено истинным поперечным сужением

ψ

:

.ln

0

K

F

F

=

ψ

(1.24)

Анализ формулы (1.22) показывает, что удельная работа (

a

) и соответственно энергоемкость, тем

выше, чем больше предел текучести, разрушающее напряжение и пластичность стали. Пользуясь этой

формулой, можно сравнить энергоемкость различных структур (табл. 1.2).

(

)

KBK

S

ψ

σ

35,11

+

=

, - при

B

ψ

< 15 %. (1.25)

(

)

KBK

S

ψ

σ

06,28,0

+

=

, - при

В

ψ

= 15-30 %, (1.26)

где

K

ψ и

B

ψ - относительное сужение в долях от 1 в месте разрыва и в точке на кривой истинных

напряжений, соответствующей пределу прочности.

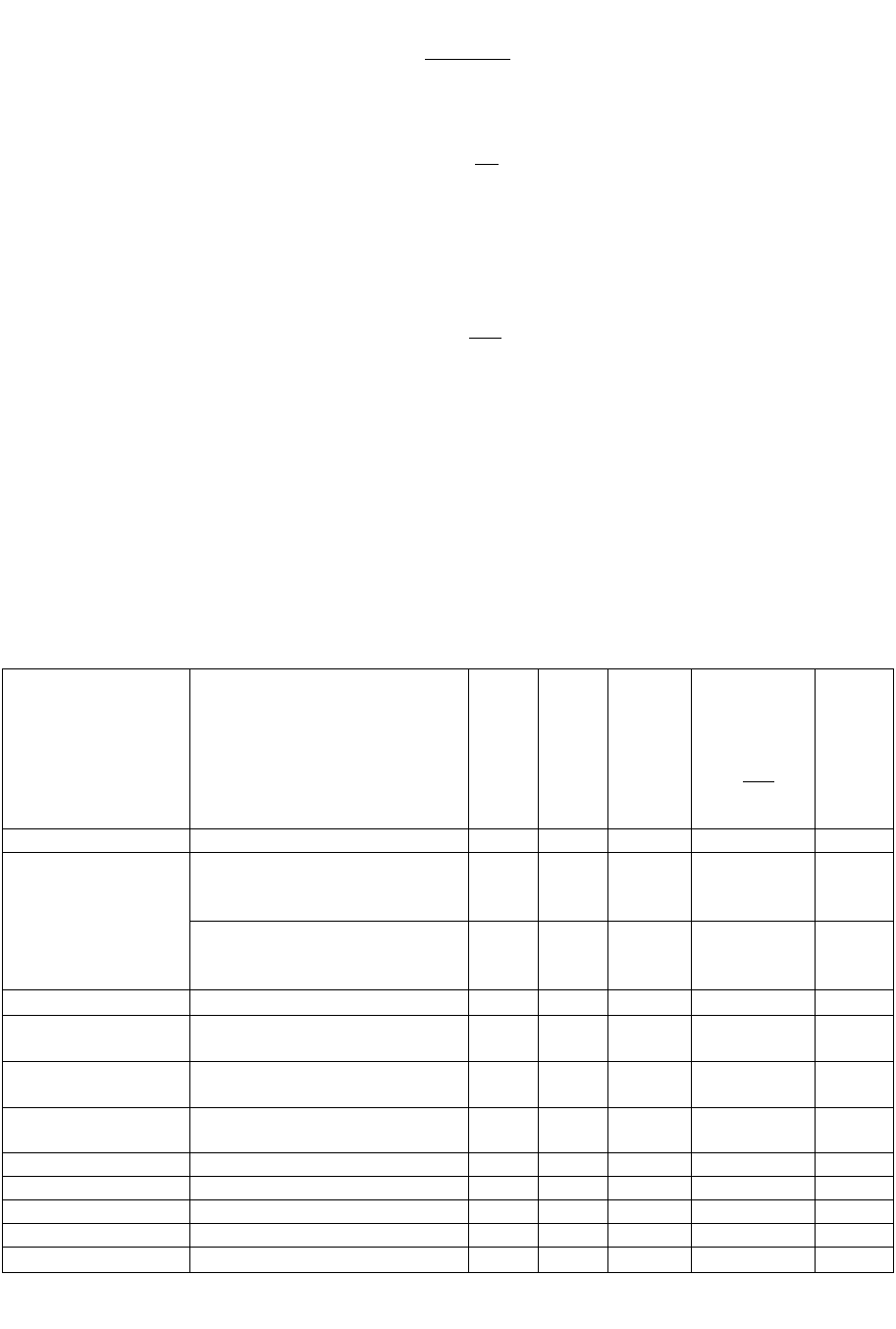

Таблица 1.2

Работа, затрачиваемая на деформацию и разрушение сталей с различной структурой

Сталь Структура

Предел текучести,

σ

0,2

, МПа

Временное сопро-

тивление, σ

В

, МПа

Разрушающее

напряжение,

S

K

, МПа*

Истинное,

поперечное

сужение,

ln

K

F

F

0

Удельная

работа, МДж/м

2

08КП Феррит 200 310 695 1,20 537

Низкоуглеродистый

никельсодержащий мартенсит

после закалки

1000 1100 2167 0,87 1378

04Х2Н5МФДЮ

Состаренный на макс

имальную

прочность никельсодержащий

мартенсит

1270 1300 2457 0,75 1398

Г20С2

ε -фаза

550 920 1113 0,22 484

Г36

Низкоуглеродистый

марганцевый аустенит

174 424 1122 1,46 946

Н38

Низкоуглеродистый

никелевый аустенит

150 420 958 1,46 808

110Г13Л

Высокоуглеродистый

марганцевый аустенит

426 1162 2128 0,75 958

15Х13АГ12МД2ФС

Хромомарганцевый аустенит 375 910 1562 1,14 1104

12X18H9T Хромоникелевый аустенит 260 540 1099 1,22 829

10Х14АГ6МД2 Аустенитно-мартенситная 780 1500 1986 0,50 570

30Х13Г8Ю3 Аустенитно-ферритная 610 766 1559 0,91 987

Г24

Аустенитно-мартенситная (ε)

272 788 1280 0,51 395

* Определение

K

S проводили по эмпирической формуле [21].

22

Механические свойства сталей 08кп и 12X18H9T взяты из работы [2], а Г20С2, Г36, Н38, 110Г13Л из

[20]. Сравнение данных, представленных в табл. 1.2, позволяет расположить рассмотренные структуры

по возрастающей энергоемкости в такой последовательности: ε-фаза, феррит, никелевый,

хромоникелевый, марганцевый и хромомарганцевый аустениты, низкоуглеродистый никельсодержащий

мартенсит. Важными характеристиками являются предел текучести и ударная вязкость при

отрицательных температурах. По возрастанию величины предела текучести рассмотренные структуры

располагаются следующим образом: феррит → низкоуглеродистый никелевый аустенит →

низкоуглеродистый марганцевый аустенит → хромоникелевый аустенит → хромомарганцевый и

высокоуглеродистый марганцевый аустенит → ε-мартенсит → низкоуглеродистый никельсодержащий α-

мартенсит. В ряде случаев целесообразно иметь комбинированные структуры, например, мартенситы α′,

ε, аустенит; мартенситы α′, ε, α″, аустенит; мартенсит α′, аустенит, феррит, карбиды и др. Наибольшей

ударной вязкостью при отрицательных температурах обладают низкоуглеродистый никельсодержащий

мартенсит и аустенит. Этим обусловлено применение сталей, имеющих указанную структуру при

криогенных температурах. В табл. 1.3 приведены по литературным данным значения ударной вязкости

для сталей с различной структурой при –196

о

С. Из них следует, что наибольшей ударной вязкостью при

температуре жидкого азота обладает аустенит. Ему несколько уступает низкоуглеродистый

никельсодержащий мартенсит. Марганцевый α-мартенсит и ε-фаза имеют невысокую ударную вязкость,

а у феррита она наиболее низка при температурах ниже –40

о

С [2]. Существенно повысить ударную

вязкость низкоуглеродистых мартенситных марганцевых сталей можно за счет введения в них таких

элементов, как титан и алюминий, связывающих азот, а также высокого отпуска, обеспечивающего

получение наряду с мартенситом до 50 % аустенита [30]. Для метастабильных аустенитных сталей

наибольшая ударная вязкость, так же, как и пластичность, наблюдается лишь при определенной

стабильности аустенита. Чем ниже температура испытания, тем стабильность должна быть выше.

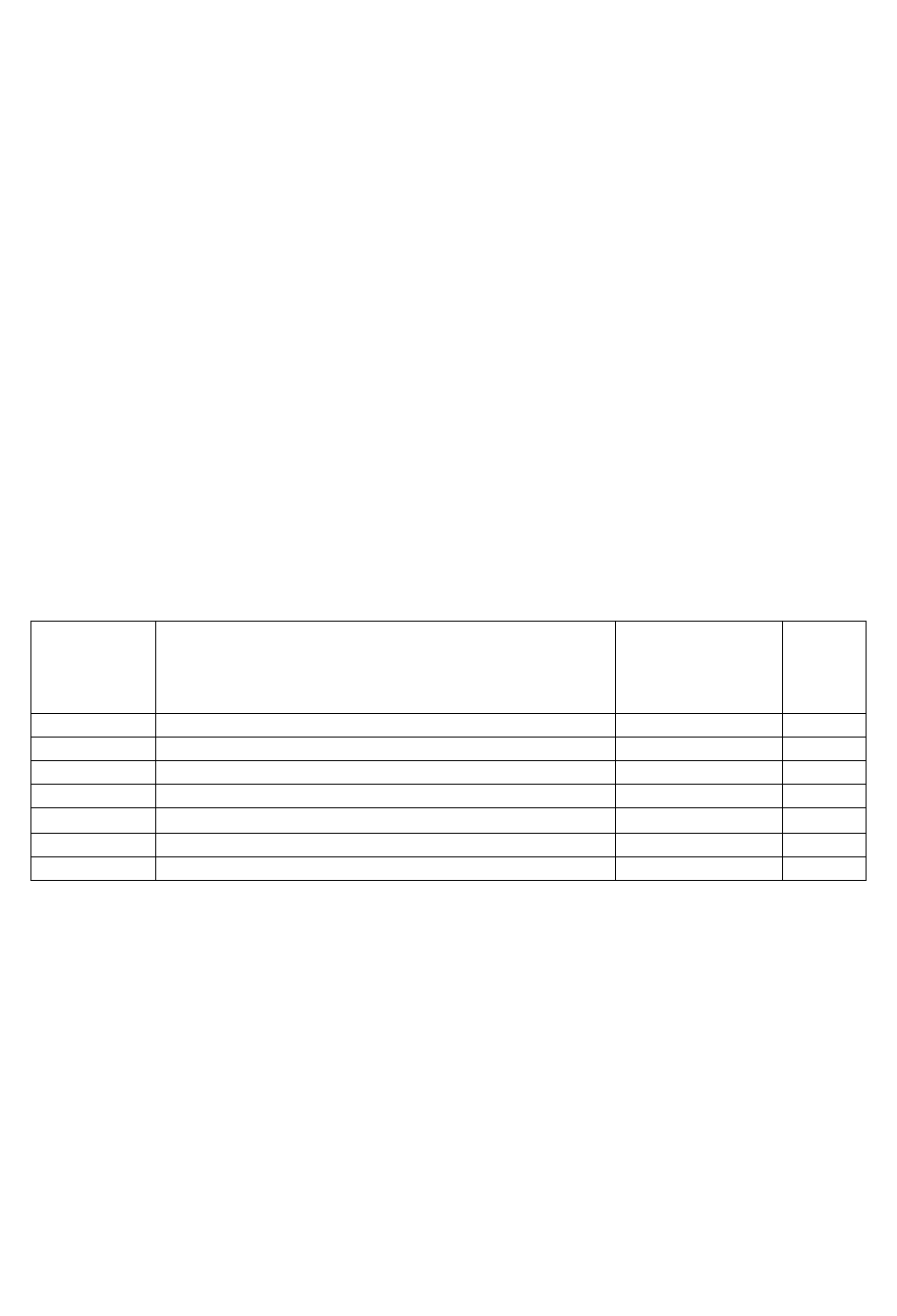

Таблица 1.3

Ударная вязкость при –196

о

С сталей с различной структурой

Сталь Структура

Ударная

вязкость,

KCU

−196

,

МДж/м

2

Источн

ик

Н9 Hизкоуглеродистый никельсодержащий мартенсит 0,80 [2]

Г8 Низкоуглеродистый марганцевый мартенсит 0,05 [30]

Г8 Мартенсит + ~ 50 % аустенита 0,30 [30]

Г8М Мартенсит + 50 % аустенита 0,85 [30]

Г19

ε-мартенсит (80 %)

0,15 [20]

Г36 Марганцевый аустенит 2,12 [20]

03Х13АГ19 Хромомарганцевый аустенит 1,60 [31]

Наряду с механическими свойствами важно учитывать технологические свойства сплавов с

рассматриваемыми структурами. Следует подчеркнуть, что низкоуглеродистый реечный мартенсит

обеспечивает хорошую обрабатываемость резанием, свариваемость, малые изменения размеров при

термообработке, отсутствие коробления и трещин. При соответствующем легировании могут быть

получены высокие служебные свойства: сопротивление термоциклической усталости, износо- и

окалиностойкость при повышенных температурах (до 600

о

С). Преимущественно ε-фазная структура при

отсутствии сегрегации атомов углерода и азота обладает большой стабильностью свойств во времени.

Ударная вязкость образцов с острым концентратором составляет 0,4 МДж/м

2

при –40

о

С, что

удовлетворяет во многих случаях требованиям, предъявляемым к конструкционным материалам. Стали с

ε-фазной структурой хорошо свариваются, обрабатываются резанием [20, 24]. Так же, как в

низкоуглеродистых мартенситных сталях, в них легко при охлаждении происходит релаксация

напряжений. При γ ↔ ε превращениях обнаруживается эффект сверхпластичности, ε-фаза парамагнитна,

что важно для немагнитных сталей [20]. Для получения высокой пластичности марганцевых сталей

необходимо, чтобы γ ↔ ε превращения протекали постепенно в процессе испытания механических

свойств. Аустенитная структура обеспечивает хорошую свариваемость, отсутствие трещин и коробления

при закалке. Необходимо учитывать, что обрабатываемость резанием аустенитных сталей затруднена.

Однако при низком содержании в них углерода она вполне удовлетворительна. Важно подчеркнуть, что

марганцевый аустенит при соответствующем легировании, например хромом, обладает высокими

23

служебными свойствами не только при отрицательных температурах, что широко начинает

использоваться в криогенной технике [31], но и при повышенных. Сопротивление изнашиванию у

хромомарганцевого аустенита при 700-800

о

С значительно выше, чем у сталей с исходной мартенситной

структурой, что следует учитывать для инструментальных материалов.

Получение аустенита в сталях наряду с такими структурами как мартенсит, бейнит, ε-мартенсит,

феррит, карбиды, карбонитриды и интерметаллиды позволяет существенно повысить сопротивление

хрупкому разрушению и изнашиванию. В тех случаях, когда стали работают при температурах ниже М

Д

,

аустенит должен быть метастабилен и претерпевать при нагружении в процессе испытаний свойств или

эксплуатации мартенситные превращения определенной для каждого конкретного случая интенсивности

[32, 33]. С точки зрения повышенной способности к упрочнению и возможности реализовать

мартенситные превращения, а также двойникование предпочтение следует отдавать марганцевому и

хромомарганцевому аустениту с относительно низкой ЭДУ (≤ 40⋅10

−3

Дж/м

2

).

Большую роль в повышении свойств сталей играют дисперсные частицы, образующихся при

термообработке различных фаз. При их выборе необходимо руководствоваться следующими

положениями. Фазы должны относительно легко растворяться в аустените при нагреве под закалку и

выделяться при старении в виде дисперсных трудно коагулирующих частиц размером от десятков до

сотен ангстрем [3]. Кристаллические решетки частиц и матрицы должны быть близки по строению [14], а

выделяющиеся фазы обладать большой энергией межатомного взаимодействия и соответственно

высоким сопротивлением разрушению. По убывающей величине энергии, необходимой на разрушение,

карбиды можно расположить в следующий ряд: NbC, TiC, VC, Cr

23

C

6

, WC, Cr

7

C

3

, Mn

3

C, Fe

3

C [14]. Из

трех карбидов VC, NbС и TiC наибольшей прочностью связи с аустенитной и ферритной матрицами

обладает карбид ванадия. Карбиды TiC и NbC плохо растворяются в аустените. Вследствие этого трудно

получить пересыщенный твердый раствор и соответственно дисперсные частицы при старении. Однако

эти карбиды препятствуют росту аустенитного зерна, обладают высокой твердостью и должны быть

использованы в качестве упрочняющих фаз. В никельсодержащих сталях ими могут быть NiTi, Ni

3

Ti,

NiAl, Ni

3

Al, а в медьсодержащих - ε-фаза. Они также отвечают приведенным выше требованиям. В

малоникелевых мартенситностареющих сталях наиболее эффективны, как показали исследования,

частицы NiAl и Ni

3

Al. При комбинированном упрочнении целесообразно реализовать получение наряду

с интерметаллидами карбидов и карбонитридов титана, ванадия и ниобия.

Обобщая данные по энергоемкости различных структур, можно сделать вывод, что при создании

экономнолегированных высокопрочных сталей необходимо ориентироваться на низкоуглеродистый

мартенсит (для немагнитных сталей ε-мартенсит), нижний бейнит и аустенит. Для дополнительного

упрочнения следует использовать карбиды, карбонитриды ΙV и V групп, а в малоникелевых композициях

- интерметаллиды типа NiAl, Ni

3

Al, ε-фазы. В тех случаях, когда при нагружении могут реализовываться

мартенситные превращения, следует выбирать метастабильный аустенит. Наиболее эффективно

сочетание мартенситных, карбидных (интерметаллидных) фаз и метастабильного аустенита. Первые

позволяют получать высокие прочностные свойства, а второй - повышенную пластичность и

сопротивление разрушению. В ряде случаев в структуре наряду с вышеуказанными составляющими

может присутствовать феррит. При создании экономнолегированных сплавов многоцелевого назначения

необходимо ориентироваться на структурные классы: мартенситный, аустенитный, мартенситно-

аустенитный, аустенитно-мартенситный, аустенитно-ферритный, ферритно-аустенитный, бейнитно-

аустенитный, аустенитно-карбидный и аустенитно-интерметаллидный. Могут быть сплавы с

многофазной структурой, включающей мартенсит, бейнит, аустенит, феррит, карбиды и т.д. В сталях

мартенситного класса также следует получать в структуре некоторое количество остаточного аустенита.

При переходе от статических нагрузок к динамическим и возрастанию величины последних доля

аустенита в структуре должна возрастать, а стабильность - увеличиваться. В ряде случаев целесообразно

создавать безникелевые стали аустенитно-ферритного класса с метастабильным аустенитом.

Полученные результаты показывают, что, используя в качестве легирующих такие относительно

недорогие элементы как марганец, хром, кремний, углерод, азот, можно создавать

экономнолегированные сплавы многоцелевого назначения указанных выше структурных классов. При

необходимости целесообразно использовать небольшое количество никеля, молибдена, меди, ванадия, но

в значительно меньших количествах, чем в современных сталях и сплавах. Существенное уменьшение

или полное исключение из состава сплавов никеля, являющегося одним из наиболее дорогих элементов,

стало возможным, благодаря использованию других средств повышения устойчивости

переохлажденного аустенита, уменьшения блокировки дислокаций и соответственно повышения

пластичности и ударной вязкости. Так увеличить устойчивость переохлажденного аустенита и

обеспечить протекание мартенситного γ → α превращения даже при относительно малых скоростях

24

охлаждения в экономнолегированных сталях мартенситного и переходного классов удается за счет

дополнительного введения марганца, хрома, а в ряде случаев относительно небольшого количества

молибдена(≤ 1 %). При этом содержание никеля может быть снижено до 2-5 % [34], а в ряде случаев он

полностью исключен из состава сталей. Уменьшение блокировки дислокаций примесными атомами в

отсутствие никеля удается реализовать за счет связывания углерода и азота в карбиды, карбонитриды

при введении таких элементов как титан, ниобий, ванадий и алюминий. Эти же элементы позволяют

получить мелкозернистую структуру, что также важно для повышения пластичности. С целью снижения

склонности стали к хрупкому разрушению после старения целесообразно введение молибдена (≤ 1 %),

который затрудняет выделение охрупчивающих фаз по границам зерен. Дополнительный эффект дает

рафинирование границ зерен кальцием и РЗМ. Существенную роль в повышении сопротивления

разрушению при различных видах нагружения играет метастабильный аустенит, количество которого и

степень стабильности необходимо регулировать за счет легирования и обработок. Из легирующих

элементов в этом отношении наиболее сильное влияние оказывают углерод, азот, марганец и хром.

Однако могут быть использованы и другие (Si, V, Cu). Для повышения пластичности аустенитных сталей

в них следует увеличивать содержание марганца или вводить такие элементы как медь и алюминий,

которые повышают энергию дефектов упаковки. Для повышения предела текучести аустенитных сталей

их целесообразно легировать азотом, ванадием, кремнием. В тех случаях, когда требуется обеспечить

сопротивление коррозии или окислению экономнолегированных сталей в них вводится хром.

Нержавеющие стали должны содержать 12-14 % этого элемента. В ряде случаев для повышения

коррозионной стойкости целесообразно вводить молибден (≤ 1 %) и медь (≤ 2 %). Хром и молибден

являются необходимыми легирующими элементами для сталей, работающих при повышенных

температурах, поскольку они увеличивают энергию межатомного взаимодействия и повышают

сопротивление разупрочнению. Износостойкие стали и чугуны для получения аустенита и большого

количества карбидов необходимо легировать марганцем, хромом, ванадием, титаном в сочетании с

углеродом и азотом. Целесообразно вводить кремний, уменьшающий растворимость углерода в

аустените, что позволяет получить значительную объемную долю карбидной фазы в структуре. На

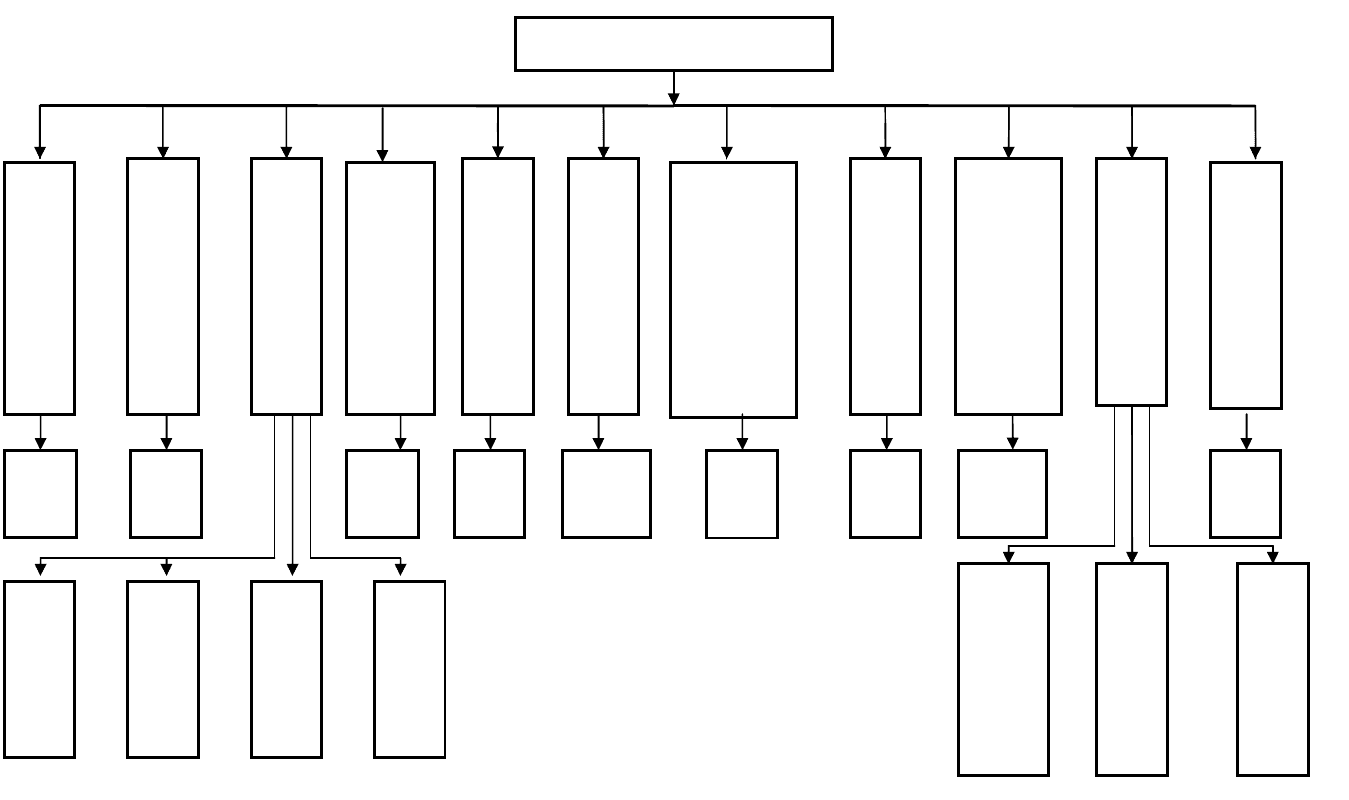

рис. 1.5 приведено назначение различных легирующих элементов в экономнолегированных

высокопрочных сталях с мартенситными превращениями. Предложены перспективные направления в

создании таких сплавов [35-38], в которых, варьируя количество практически одних и тех же недорогих

и недефицитных элементов, можно получать различные энергоемкие структуры и в широких пределах

изменять их соотношение и соответственно свойства. При этом могут быть разработаны сплавы с

мартенситными превращениями, протекающими при охлаждении и/или нагружении (рис. 1.6). Сочетание

прочных (мартенсит) и пластичных (феррит, метастабильный аустенит) структур целесообразно

использовать для создания естественноармированных материалов.

1.4. Управление мартенситными превращениями,

реализующимися при охлаждении и нагружении за счет обработок

Упрочняющие обработки обеспечивают наилучшее сочетание прочностных и пластических

характеристик, ударной вязкости, а также служебных свойств лишь в том случае, когда в результате их

проведения наряду с другими энергоемкими структурами может быть получен аустенит. Его количество

и степень стабильности должны быть оптимизированы с учетом исходных химического и фазового

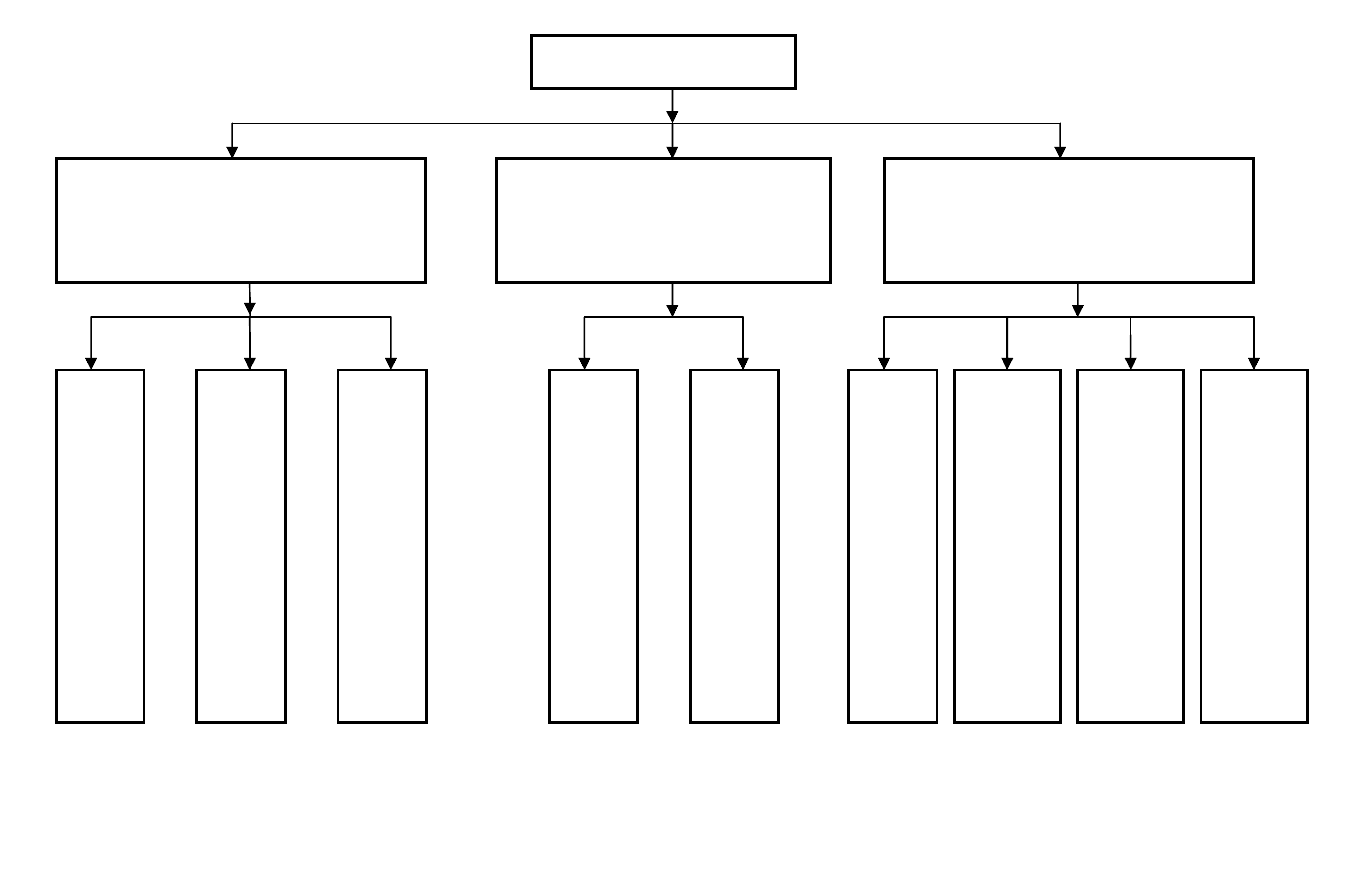

составов сплавов и конкретных условий нагружения [38-44]. На рис. 1.7 приведены пути управления

стабильностью аустенита, а соответственно развитием мартенситных превращений. На рис. 1.8

представлены технологические приемы, позволяющие это осуществить. Наилучшие результаты могут

быть получены при использовании комбинированных обработок. Варианты их проведения

разнообразны. Однако во всех случаях они должны назначаться с учетом количества и степени

стабильности аустенита после закалки. Эти обработки названы РМП (регулирующие мартенситные

превращения). Так в случае, когда аустенит весьма метастабилен и мартенситные превращения

интенсивно развиваются при нагружении, превышая оптимальный уровень, необходимо упрочнение

сопровождать стабилизацией аустенита. Для этого после закалки, например, аустенитных сталей следует

проводить отпуск при 200-400

о

С или теплую деформацию вблизи температуры М

Д

(несколько выше или

ниже нее). Эффективно применение комбинированных обработок, включающих сочетание деформации

при различных температурах и низкотемпературного отпуска.

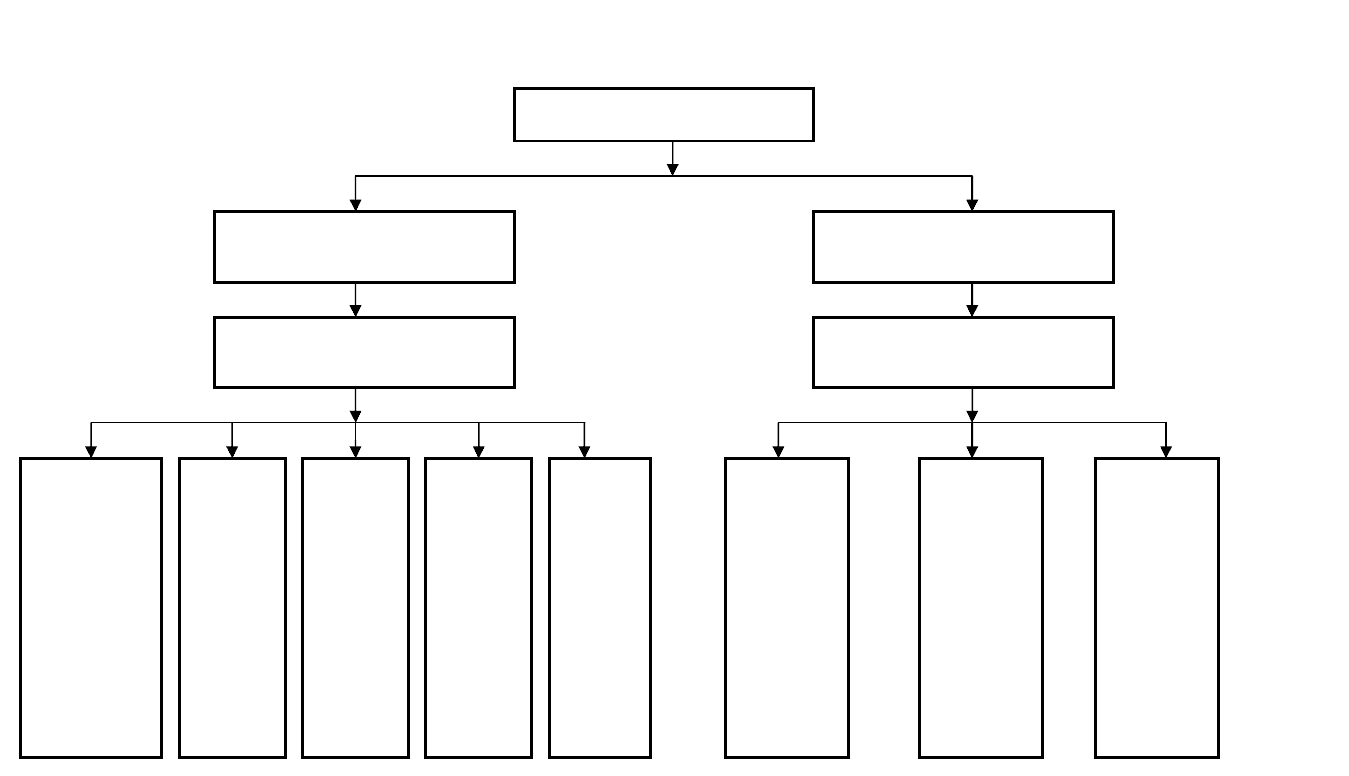

Рис. 1.5. Назначение легирующих элементов в экономнолегированных высокопрочных сталях и сплавах

Назначение элементов

Получение основных

стру

к

тур

Уменьшение блокировки

дислокаций

Твердорастворное

упрочнение

Упрочнение за счет частиц

и измельчение зерна

Увеличение энергии

межатомного взвимодействия

Снижение ЭДУ с аустенита

Уменьшение растворимости в

α

и

γ

-фазах элементов,

образующих карбиды и

интерметаллиды

Увеличение ЭДУ аустенита

Получение заданных

служебных свойств

Рафинирование границ зерен

Mn,

Cr,

Ni

Si,

Cr,

Mn

Cr,

Mo

Mn,

Cr,

Si

Al,

Cu

Si,

Mn,

Cr

Ca,

Mg,

РЗМ

Предотвращение выделений

по границам зерен

охрупчивающих фаз

Mo

прокаливаемости

Mn, Cr, Mo, B

для антикоррозийности

и жаростойкости

Cr

,

Mo

,

Si

,

Al

,

Cu

износостойкости

С, N, Cr, Si, V, Ti, Nb

Ni + Al, Cu,

(C + N) + V, Ti, Nb,

Al

N + (V, Ti, Nb, Al),

C + (V, Ti. Nb)

V,

Ti, Nb,

Al

Рис. 1.6. Перспективные направления в создании экономнолегированных высокопрочных сталей

Направления

Стали с мартенситными

превращениями при охлаждении

Стали и сплавы с мартенситными

превращениями при нагружении

Стали с мартенситными

превращениями

при охлаждении и нагружении

Низкоуглеродистые

мартенситные стали

Малоуглеродистые дисперсионно-

твердеющие стали

Малоникелевые и безникелевые

мартенситностареющие стали

Безникелевые

мартенситно-аустенитные стали

Безникелевые

аустенитно-мартенситные стали

Аустенитно-ферритные

безникелевые стали с

метастабильным

аус

т

е

нитом

Высокопрочные стали и чугуны с

метастабильным аустенитом,

армированным твердыми фазами

Малоуглеродистые

дисперсионнотвердеющие

безникелевые

аустени

т

ные стали

Высокоуглеродистые безникелевые

метастабильные аустенитные стали

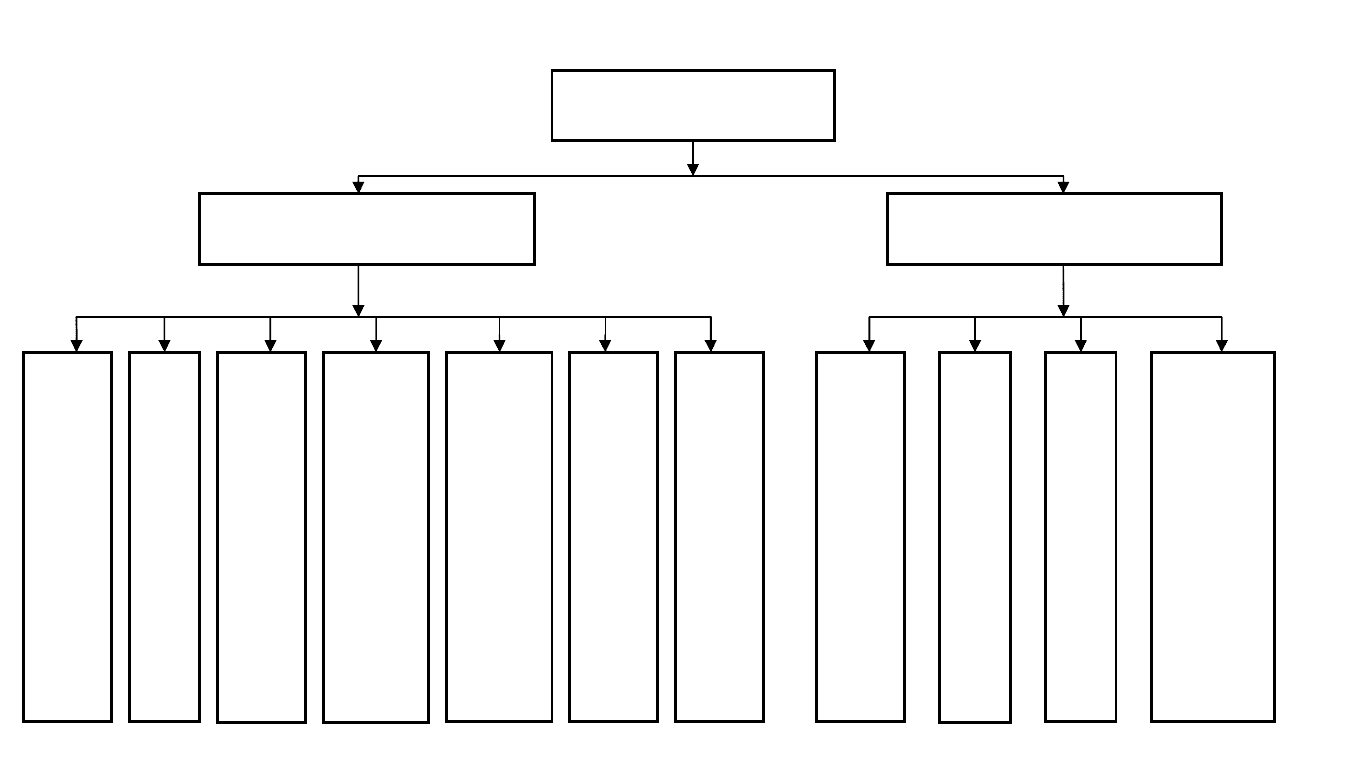

Рис. 1.7. Пути регулирования мартенситного превращения

Метастабильный аустенит

Аустенит повышенной

метастабильности

Стабилизация ауст

е

нита

до определенного уровня

Дестабилизация а

у

стенита

до определенного уровня

Аустенит повышенной

стабильности

Увеличение ЭДУ,

сопротивления пластической

деформации за счет

обогащения

лег

ирующ

и

ми элементами

Измельчение зерна, создание

субструктуры

Выделение дисперсных фаз,

затрудняющих перемещение

дислокаций

Получение большой или

весьма малой плотности

дислокаций

Закрепление дислокаций

атомами легирующих

элементов

Получение определенной

плотности дислокаций,

инициирующей мартенситные

превращ

е

ния

Создание дефектов упаковки,

небольшое количество

ε

- и -фаз

α′

Обеднение углеродом, азотом,

легирующими элементами

Рис. 1.8. Технологические приемы регулирования количества и стабильности аустенита

Технологические приемы

регулирования

Увеличение количества

аустенита и его стабильности

Уменьшение количества

аустенита и его стабильности

Повышение температуры нагрева

под закалку

Ступенчатая или изотермическая

закалка

Термоциклическая обработка,

вызывающая

γ

↔

ε

и/или

γ

↔

α′

превращения

Низкотемпературный отпуск

(старение) для закрепления

дислокаций

Теплая деформация для

формирования субструктуры

Нагрев и выдержка в интервале

α

+

γ

Химико-термическая и последующая

термическая обработки

Снижение температуры нагрева

под закалку

Обработка холодом

Старение для выделения фаз

Деформация для получения дефектов

упаковки, небольшого количества

мартенситных фаз и обеднения

ауст

е

нита л

е

гирующими элементами

29

Напротив, в случае повышенной стабильности аустенита, когда его требуется дестабилизировать,

необходимо обработку проводить так, чтобы после закалки отпуск или деформация вызывали обеднение

аустенита углеродом и легирующими элементами для интенсификации мартенситных превращений при

нагружении. В сталях, в которых аустенит отсутствует, его следует получать специально, используя

такие способы, как закалка с повышенных температур (в том числе с применением ТВЧ и источников

концентрированной энергии), ступенчатая, изотермическая закалки, нагрев в интервал α + γ, α + γ + К,

термоциклическая, химико-термическая и последующая упрочняющая обработки. Большие возможности

открывает применение дифференцированных обработок, включающих общее и локальное воздействия

на металл, что позволяет создавать регулярную макронеоднородную структуру, представляющую собой

чередование прочных и пластичных составляющих. В ряде случаев это может быть сочетание

мартенситной и аустенитной структур в заданной последовательности. Последнее позволяет создавать

естественноармированные материалы [45-49].

Новым перспективным направлением является создание экономнолегированных сплавов различного

назначения и упрочняющих технологий с использованием принципа получения многофазных структур,

одной из основных составляющих которых является метастабильный аустенит, претерпевающий

управляемую самотрансформацию при охлаждении и/или нагружения (эффект самозакалки). Это

позволяет обеспечивать материалам способность адаптироваться к условиям нагружения и иметь

свойства существенно более высокие, чем обычно достигаемые в настоящее время.

Адаптация реализуется эволюционным путем постепенного перехода от старого структурного

состояния к новому. Особенностью при этом является строгая последовательность процессов,

происходящих при внешнем воздействии. В каждый данный момент реализуется наиболее энергетически

выгодное системе квазистационарное состояние.

Важную роль в адаптационной способности материала играет принцип, согласно которому скорость

протекания превращений в материале должна быть соизмерима со скоростью приложения нагрузки, чему

в большой степени способствуют мартенситные превращения. Влияние на приспосабливаемость

материала к внешнему воздействию оказывает кинетический фактор протекания структурных и фазовых

превращений, в частности мартенситных, а также гетерогенная структура с качественным различием

свойств ее составляющих. Это обеспечивает им повышенную устойчивость и целостность в непрерывно

изменяющихся условиях [50]. Разновидностью таких адаптационных материалов являются стали, чугуны

и наплавочные материалы, обеспечивающие получение метастабильной структуры, способной

претерпевать деформационные превращения. Они многообразны, и как уже отмечалось, включают

образование дефектов упаковки, формирование субструктуры, двойникование, динамическое старение и

др. Однако наиболее важную роль играют мартенситные превращения (прямые и обратные), на развитие

которых затрачивается наибольшая часть энергии внешнего воздействия. Они позволяют выполнить

основные требования, необходимые для адаптации материалов.

На основании проведенных многочисленных исследований сформулированы основные положения,

которыми следует руководствоваться при разработке новых сплавов и упрочняющих технологий:

- получение многофазных наиболее энергоемких структур, одной из которых является

метастабильный аустенит, претерпевающий мартенситные превращения при охлаждении или

нагружении;

- на развитие мартенситных превращений, протекающих при нагружении в процессе испытаний

механических свойств и эксплуатации, расходуется значительная часть энергии внешнего воздействия и

соответственно меньшая ее доля идет на разрушение;

- в процессе мартенситных превращений, протекающих при нагружении, происходит не только

упрочнение сплавов, как это обычно было принято считать, но и релаксация микронапряжений, что

повышает работоспособность микрообъемов материалов;

- необходим дифференцированный подход к созданию материалов и упрочняющих технологий. В

связи с этим следует управлять структурой и развитием мартенситных превращений, оптимизируя их с

учетом исходных химического и фазового составов сплавов, требований к их свойствам и конкретных

условий нагружения при испытании свойств и эксплуатации;

- использование в качестве основных недорогих и дефицитных элементов, таких как марганец,

кремний, азот, алюминий, кальций. Дополнительное легирование другими необходимыми элементами

должно осуществляться в минимально требуемых количествах;

- применение сочетания разнообразных механизмов упрочнения и сопротивления разрушению,

реализующихся, в том числе, при испытании свойств и эксплуатации с эффектом самозакалки при

охлаждении и/или нагружении;

- обеспечение наряду с экономичностью высоких служебных свойств и технологичности.

30

Получение метастабильного аустенита, управление его количеством, степенью упрочнения и

стабильностью с учетом конкретных условий открывает широкие возможности, как в создании новых

экономичных сплавов, так и в повышении комплекса механических и служебных свойств, применяемых

в промышленности [43, 51-53]. Рассмотренный подход позволяет использовать внутренние ресурсы

самого материала, зачастую нереализуемые, и решать задачу создания новых технологий, а также

упрочнения в направлении «идеального конечного результата», когда повышение свойств происходит

как бы само собой. Это обусловлено тем, что наряду с обычно проводимой на стадии изготовления

изделий обработкой (термическая, деформационно-термическая и др.) повышенный уровень свойств

формируется в процессе нагружения при эксплуатации. Это своеобразная термомеханическая обработка,

осуществляемая внешним воздействием. В результате удается в разработанных экономнолегированных

сплавах, а также применяемых в промышленности существенно повысить комплекс механических и

служебных свойств. Как следствие этого, возрастают долговечность и надежность деталей машин и

инструмента. Кроме того, сокращается расход таких элементов как никель, вольфрам и другие,

уменьшаются затраты на изготовление сменно-запасных частей оборудования и повышается его

производительность. Важно также подчеркнуть, что разрабатываемые сплавы различных структурных

классов и назначения в качестве основного легирующего элемента содержат марганец, залежами руды

которого богата Украина, что позволяет использовать ее сырьевую базу и отказаться от импорта многих

дорогих ферросплавов. Не исключено, что реализация рассматриваемого принципа будет эффективна и

для сплавов на нежелезной основе, в которых можно получить метастабильную структуру, которая

претерпевает управляемую самотрансформацию, обеспечивающую адаптацию материала к внешним

нагрузкам.