Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

221

последующим охлаждением на воздухе. Термообработанный по указанному способу чугун может

заменить применявшуюся для этих деталей сортопрокатанную сталь. Рассмотренный способ

изотермической закалки в отличие от обычно применяемого в расплаве солей является экологически

чистым и безопасным.

Важным направлением в создании экологически чистого процесса изотермической (и других видов)

термообработки является использование газового потока, скорость которого и температуру можно

варьировать в широком интервале. Пионером применения газового потока для закалки является русский

инженер П.П. Аносов, приоритет которого общепризнан. Возможность использования интенсивного

потока воздуха для снижения температуры превращения аустенита до 500

о

С в стальной углеродистой

проволоке диаметром меньше 1 мм и получения трооститносорбитной структуры с высокими

механическими свойствами показана еще в 40-х годах прошлого века С.С. Штейнбергом [388]. Однако

применявшиеся способы охлаждения не позволяли получить требуемую структуру в заготовках

диаметром более 3 мм из всего марочного сортамента стали, предназначенного для производства

высокопрочной проволоки [389].

Л.С. Малиновым в начале 70-х годов предложена и совместно с В.Г. Сорокиным реализована

термообработка различных сталей газовым (воздушным) потоком, скорость которого варьировалась от

дозвуковой до сверхзвуковой (0,7; 1,4; 1,6 М. М – число Маха) [390]. Закалить на мартенсит

углеродистые стали удается при скорости 1,6 М. Для легированных сталей с повышенной устойчивостью

переохлажденного аустенита скорость газового потока может быть значительно ниже. При этом

скоростной газовый поток был использован не только для охлаждения, но и для наклепа поверхности за

счет введения частиц наполнителя.

Существенный вклад в использование скоростного газового потока при вакуумной термообработке

сделан в ННЦ ХФТИ В.М. Шулаевым с сотрудниками [391]. Обычно для больших скоростей газового

потока требуется высокое давление, что очень удорожает печное оборудование. В отличие от этого в

работе [391] предложены специальные газовые спрейеры, позволяющие обеспечить высокую скорость

газа при сравнительно небольшом давлении.

Исключительно перспективно использование скоростного газового потока при патентировании

проволоки. В работе [392] на лабораторной установке исследовали влияние скорости охлаждения в

пределах 10-100 м/с катанки ∅ 6,5 и 8,0 мм из стали 80 и ∅ 6,5 мм из ШХ15, нагретых до 1000

о

С.

Полученные данные свидетельствуют о том, что при скоростях воздушного потока 20-100 м/с можно

осуществлять в интервале температур 600-500

о

С превращение аустенита в ферритокарбидную смесь с

максимальной дисперсностью, обеспечивающей благоприятное сочетание прочностных и пластических

свойств в катанке исследованных сталей. Данные этих исследований были реализованы на новой линии

охлаждения стана 150 Белорецкого меткомбината [389]. Линия включает участок интенсивного

охлаждения, позволяющего быстро снизить температуру катанки до 425-550

о

С, и участок конвективного

термостатирования, обеспечивающего изотермическую выдержку при требуемой температуре. Участок

интенсивного охлаждения оборудован камерами струйной подачи воздуха с мощными вентиляторами,

обеспечивающими скорость потока 75 м/с. Охлаждение катанки ∅ 6,5 и 8,0 мм на этой установке

позволяет получить структуру и свойства, характерные для патентированной стали при использовании

для охлаждения расплавов свинца и солей. Патентирование скоростным газовым потоком, защищающим

поверхность стали от окисления, позволяет исключить из технологического процесса одну из наиболее

вредных операций – кислотное травление для удаления с поверхности окалины [392].

Скоростной газовый поток должен быть использован в дальнейшем для изотермической,

ступенчатой закалки и других видов термической, химико-термической, деформационно-термической

обработок. Это позволяет получать многофазную микронеоднородную структуру с метастабильным

аустенитом и высоким уровнем механических и служебных свойств. Однако для реализации этого

необходимы дальнейшие исследования.

Важную роль в повышении механических и служебных свойств играет метастабильный аустенит в

высоколегированных сталях различного назначения, применяемых в настоящее время в

промышленности. Рассмотрим это на примере хромистых сталей (12-18 % Cr) мартенситного класса, в

которых эффект самозакалки имеет место при охлаждении. Получение метастабильного аустенита при

термообработке дает возможность реализовать этот эффект еще и при нагружении в процессе испытаний

механических свойств и эксплуатации. Ранее уже отмечалась эффективность способа закалки с

предварительным нагревом в межкритический и подкритический интервалы температур с последующей

кратковременной аустенитизацией, исключающей выравнивание химического состава [136]. В

результате обеспечивается получение дисперсной многофазной структуры с метастабильным аустенитом

и, соответственно, повышение свойств. Это нашло дальнейшее подтверждение в работе [393]

применительно к термообработке хромистой стали 30Х13 и ряда других. Так закалка стали 30Х13 с

222

предварительной выдержкой в интервале температур как ниже Ас

1

(α + К), так и выше Ас

1

(α + γ + К) в

течение 2 ч, с последующей кратковременной аустенитизацией приводит к значительному повышению

комплекса механических свойств в сравнении с обычной закалкой. Полученные в работе [393] данные

приведены в табл. 5.53.

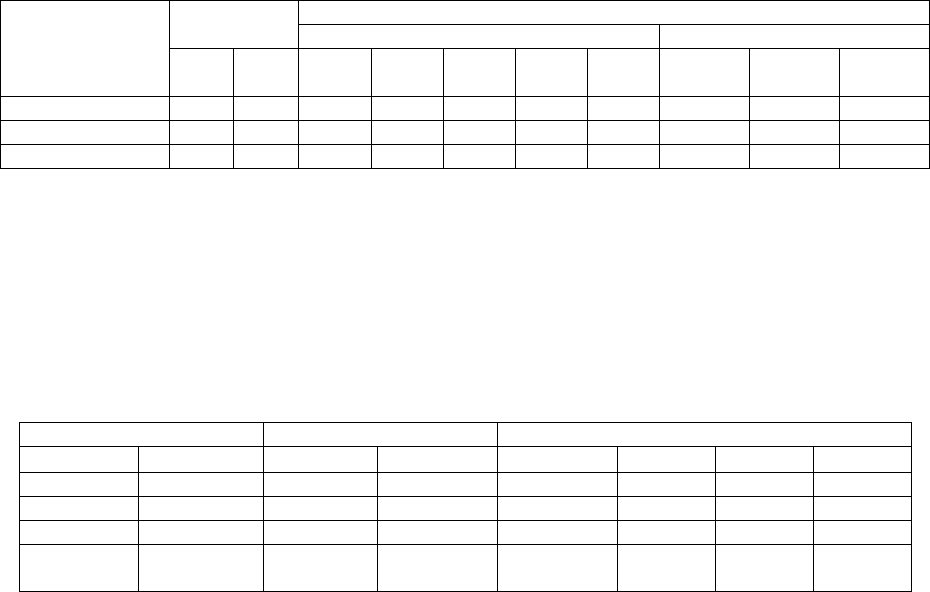

Таблица 5.53

Влияние ступенчатого нагрева под закалку на фазовый состав стали 30Х13

Механические свойства Фазовый

состав, %

при растяжении при кручении

Температура

предварительной

выдержки, t,

о

С

α′

γ

ост

σ

0,2

,

МПа

σ

В

,

МПа

S

К

,

МПа

δ, %

Ψ, %

τ

0,3

,

МПа

τ

ПЧ

,

МПа

q, %

Обычная закалка 87 13 1050 1370 1680 8 20 770 1180 38

720 84 16 1510 1820 2640 10 41 960 1540 52

840 83 17 1330 1590 2460 7 42 1000 1640 41

На сталях Х12М и Х12Ф1 установлено, что ступенчатая закалка, осуществляемая по режиму нагрев

на 1000-1050

о

С, охлаждение на воздухе до 500-200

о

С, выдержка при этих температурах и последующее

охлаждение на воздухе, приводят к увеличению количества остаточного аустенита по сравнению с

обычной закалкой. При определенных температурах ступеньки и продолжительности выдержки,

обеспечивающих получение в структуре оптимального количества остаточного аустенита и его

стабильности, удается существенно увеличить пределы прочности и пластичности [394].

Соответствующие данные приведены в табл. 5.54.

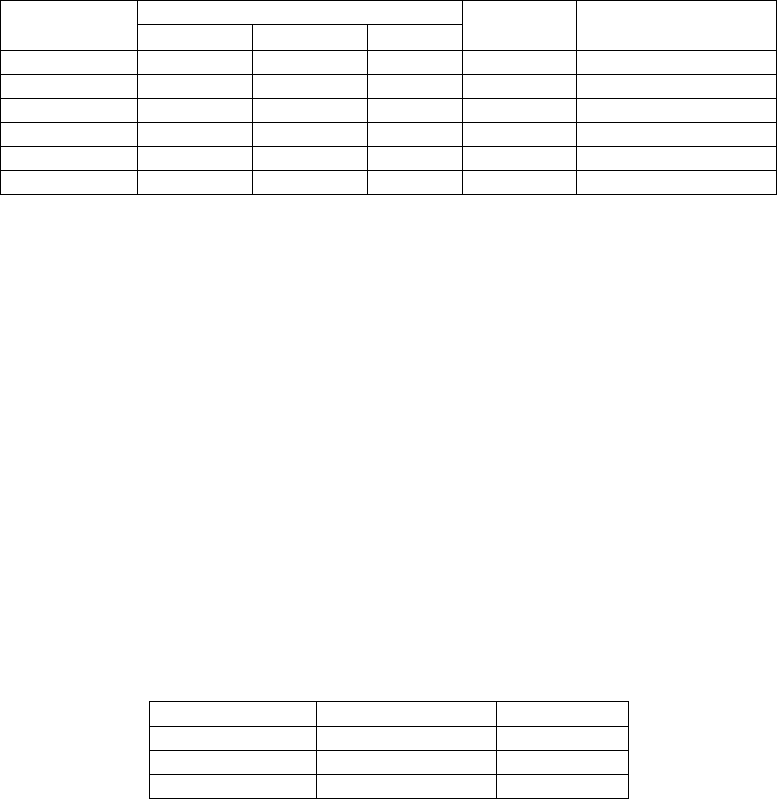

Таблица 5.54

Фазовый состав и свойства стали Х12М после закалки со ступенчатым охлаждением

Изотермическая вдержка Количество фаз, % Механические свойства

t,

о

С τ, ч

α′ + К γ

ост

τ

ПЧ

, МПа

τ

0,3

, МПа q, % HRC

200 2 80 2 1880 1050 25 57,5

200 7 84 16 2000 1160 21 59,0

250 2 76 24 1840 1000 26 56,0

Обычная

закалка

9 96 4 1600 1400 7 63,0

В работе [394] указывается также, что при оптимальном количестве аустенита и степени его

стабильности удается повысить износостойкость исследованных сталей в 1,4-2,5 раза. Аналогичные

результаты, свидетельствующие о повышении свойств после ступенчатой закалки, получены на сталях

20Х13 и 30Х13 [393]. Они подтверждают положение о том, что ступенчатую закалку следует проводить

не только для уменьшения уровня внутренних напряжений, предотвращения образования коробления,

как это обычно принято считать, но и для получения в структуре метастабильного аустенита, управления

его количеством и стабильностью и, соответственно, повышения уровня свойств [204].

Ранее уже отмечалось, что стали Х12М и Х12Ф1 приобретают наиболее высокую абразивную

износостойкость после закалки с повышенных температур (1180-1200

о

С) и низкого отпуска, когда в них

обеспечивается преимущественно структура метастабильного аустенита [298]. Аналогичные данные

приведены и для стали 9Х18. Повышенная ее износостойкость после закалки с 1200

о

С объясняется

автором работы [395] с точки зрения повышения энергоемкости материала при образовании мартенсита

деформации в условиях нагружения при внешнем воздействии. Влияние температуры нагрева под

закалку стали 9Х18 на ее фазовый состав, твердость и относительную абразивную износостойкость по

данным работы [395] приведены в табл. 5.55. Более высокий нагрев под закалку, чем 1200

о

С,

стабилизирует аустенит по отношению к деформационному мартенситному превращению, что снижает

абразивную износостойкость. Внедрение стали 9Х18 со структурой метастабильного аустенита для

быстроизнашивающихся деталей гипсобетоносмесителя в несколько раз повысило их износостойкость

[395].

Влияние количества остаточного аустенита на износостойкость стали 9Х18 при сухом трении

исследовано в работе [396]. Установлено, что с увеличением температуры нагрева под закалку от 1040 до

1200

о

С износостойкость стали 9Х18 в диапазоне скоростей 0,75-4,5 м/с растет, несмотря на снижение ее

исходной твердости от НRC 57-60 до НRC 30 из-за образования в структуре остаточного аустенита. По

мере увеличения его количества от 12 до 100 % сопротивление стали изнашиванию возрастает.

223

Наибольшей износостойкостью сталь 9Х18 обладает в случае почти полностью аустенитной структуры

после термообработки. Степень упрочнения на поверхности трения стали 9Х18, закаленной от 1200

о

С,

достигает 1,2-2,0, а абсолютные значения микротвердости - Н

50

= 7000 МПа.

Таблица 5.55

Фазовый состав, твердость и абразивная износостойкость стали 9Х18,

закаленной с различных температур после предварительной ковки и отжига

Фазовый состав, %

Температура,

о

С

α′

γ

ост

К

Твердость,

НRC

Относительная

износостойкость, ε

и

1000 60 5 35 56 2,36

1050 55 15 30 55 2,49

1100 5 80 15 50 2,70

1150 2 84 4 42 2,75

1200 2 56 2 33 3,40

1250 - 96 4 31 2,70

Интенсивное упрочнение аустенита стали 9Х18 обусловлено его наклепом и динамическим

старением, а также образованием высокодисперсного мартенсита деформации. Эти данные показывают,

что получение мартенситно-карбидной структуры с высокой твердостью, которую обычно

рекомендуется получать в этой стали, не обеспечивает высокой износостойкости при сухом трении, что

связано с малой устойчивостью мартенсита к динамическому отпуску в процессе трения.

Получить требуемое количество метастабильного аустенита наряду с мартенситом и карбидами

применительно к конкретным условиям нагружения и обеспечить высокую износостойкость можно в

малоуглеродистых высокохромистых нержавеющих сталях цементацией поверхности и последующей

термообработкой [345]. Это показано на стали 12Х13. Цементация проводилась в твердом карбюризаторе

с добавками, предотвращающими окисление поверхности. Температура цементации составляла 930

о

С,

глубина науглероженного слоя – 0,7 мм. Микроструктура поверхности представляла собой перлит и

карбиды, а сердцевины - мартенсит и феррит. После закалки с 900

о

С и низкого отпуска (200

о

С) в

структуре поверхности присутствуют мартенсит отпуска, карбиды и небольшое количество остаточного

аустенита. По мере повышения температуры нагрева под закалку до 1000 - 1100

о

С твердость

цементированной поверхности снижается из-за более полного растворения карбидов в аустените и

увеличения количества остаточного аустенита (табл. 5.56).

Таблица 5.56

Влияние температуры нагрева под закалку на твердость и количество

остаточного аустенита в структуре поверхностного слоя

стали 12Х13, подвергнутой цементации

Температура,

о

С

Твердость, НRC

γ

ост

, %

900 59,3 12

1000 49,0 17

1100 45,0 25

Изучение абразивной износостойкости показало, что с повышением температуры нагрева под

закалку цементированной стали 12Х13 с 900 до 1100

о

С, несмотря на снижение твердости, она возрастает

в 1,5 раза по сравнению с уровнем, полученным закалкой с 900

о

С. Это обусловлено превращением

остаточного аустенита в мартенсит деформации под воздействием абразивных частиц и динамическим

старением. При определении сопротивления разрушению при ударно-абразивном воздействии

наблюдается иная закономерность. Износостойкость изменяется по кривой с максимумом при 1000

о

С.

Наиболее низкий уровень имеет сталь после закалки от 900

о

С, когда структура поверхностного слоя

преимущественно мартенситно-карбидная. Это обусловлено образованием микротрещин в

высокоуглеродистом мартенсите, имеющем повышенную хрупкость, и выкрашиванием микрообъемов

металла под влиянием динамических нагрузок. После закалки от 1000

о

С износостойкость

цементированной стали 12Х13 существенно возрастает, а при закалке с более высокой температуры

снижается (рис. 5.41). Приведенные данные лишний раз подтверждают положение о том, что получение

в структуре оптимального для конкретных условий нагружения количества и стабильности аустенита

позволяет существенно повысить свойства сплавов.

224

Позднее в работе [397] получены аналогичные результаты на ферритной стали 12Х17, подвергнутой

цементации и последующей термообработке, что существенно увеличивает износостойкость при сухом

трении за счет получения в структуре метастабильного аустенита и реализации самоупрочнения при

изнашивании.

1

1

2

2

3

3

0

1

2

3

4

5

а б

ε

Рис. 5.41. Влияние температуры нагрева под закалку на абразивную (а)

и ударно-абразивную износостойкость (б) цементированной стали 12Х13:

1 – 900

о

С; 2 – 1000

о

С; 3 – 1100

о

С.

Получить аустенит наряду с мартенситом в поверхностном слое и повысить сопротивление

динамическим нагрузкам позволяет термообработка диффузионнохромированных высокоуглеродистых

сталей, в результате которой имеет место «рассасывание» наружного карбидного слоя [302]. Это

показано на сталях У8 и ШХ15. Диффузионное хромирование осуществлялось газовым контактным

способом в порошковой смеси феррохрома, окиси алюминия и хлористого аммония при 1050

о

С 10 ч.

Хромированные образцы нагревали в интервале 850-1000

о

С, выдерживали от 20 до 240 мин, после чего

закаливали и отпускали при 200

о

С 1 ч. Металлографические и дюрометрические исследования показали,

что существует определенный режим нагрева диффузионнохромированных сталей перед закалкой,

который позволяет получить нетравящийся белый подслой (рис. 5.42) микротвердостью

Н

100

> 9000 МПа.

В исследованных сталях изменение микротвердости подслоя в зависимости от температуры нагрева

происходит по кривой с максимумом. Для каждой температуры нагрева под закалку в исследованном

диапазоне существует оптимальная выдержка, обеспечивающая наибольшие упрочнение подслоя и его

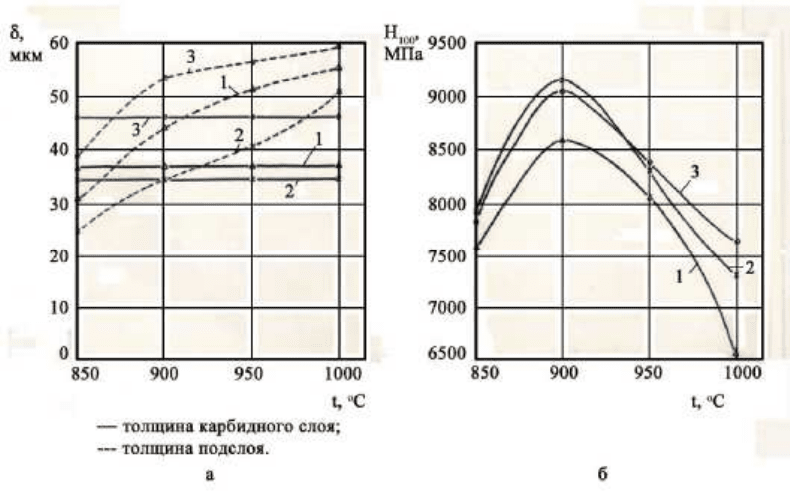

величину. На примере стали У8 это иллюстрирует рис. 5.43.

Рис. 5.42. Микроструктура диффузионнохромированной стали У8

после «рассасывания» при 900

о

С 2 ч; х 500

225

Рис. 5.43. Зависимость толщины карбидного слоя и подслоя (а), а также микротвердости Н

100

подслоя (б)

от температуры рассасывания (τ = 2 ч) для различных сталей после цементации

и диффузионного хромирования: 1 – 45; 2 - У8; 3 – ШХ15

Наименьшей из исследованных температур под закалку, позволяющих получить требуемую

температуру и микротвердость подслоя при приемлемой выдержке (1,5-2 ч), является 900

о

С. При более

низких температурах не удается получить сплошной нетравящийся подслой за указанное время, а при

более высоких температурах из-за повышенного количества аустенита в структуре подслоя снижается

его микротвердость. После закалки с 1000

о

С и низкого отпуска микротвердость подслоя составляет

Н

100

= 6200-6500 МПа. При этом сильно растет зерно основного металла. Наибольший уровень

сопротивления исследованных сталей ударному нагружению и высоким контактным нагрузкам

обеспечивается после диффузионного хромирования при 900-920

о

С с выдержкой 1,5-2 ч, подстуживания

до 800-820

о

С, закалки и низкого отпуска. Количество остаточного аустенита в подслое составляет 17-

20 %. В этом случае износостойкость диффузионнохромированных сталей повышается в 1,5-2,0 раза по

сравнению с износостойкостью, получаемой после обычной закалки и низкого отпуска. Эффективность

предложенного способа была подтверждена эксплуатационными испытаниями

диффузионнохромированных клиньев вяжущих систем трикотажных машин.

Рассмотренный выше способ упрочнения применим при сравнительно небольшой величине

допустимого износа (сотые или десятые доли миллиметра), соизмеримого с величиной слоя и подслоя,

полученных при диффузионном хромировании и термообработке. К тому же сам процесс насыщения

поверхности хромом длителен, поскольку он протекает в твердой фазе – аустените. В связи с этим в

работах [398, 399] предложена и реализована технология получения диффузионных слоев большой

толщины, структура которых соответствует таковой у легированных белых чугунов. В основу

технологии положен принцип, заключающийся в том, что на поверхности обрабатываемой детали

создается оболочка жидкой фазы, в которой протекает диффузия легирующих элементов, поступающих

из насыщенной среды. Сама жидкая фаза, обогащенная требуемыми элементами, после кристаллизации

становится покрытием. Поскольку в жидкой фазе процесс диффузии идет с большой скоростью, за

относительно непродолжительное время удаётся легировать слой в несколько раз большей толщины, чем

при обычной технологии насыщения. Для создания на поверхности обрабатываемой детали оболочки

жидкой фазы используется металл или сплав, содержащий необходимые для покрытия компоненты и

имеющий более низкую температуру плавления, чем металлизируемая деталь и насыщающая смесь.

Температура диффузионного легирования должна быть выше температуры плавления легкоплавкого

сплава и сохранять деталь в твердом состоянии. Могут быть реализованы многочисленные варианта

предложенной технологии, так как применимы разнообразные способы нагрева, нанесения легкоплавких

сплавов, различные составы их и насыщающих сред. Одним из простых способов создания

226

многокомпонентных термодиффузионных слоев большой толщины является газовый контактный метод

с использованием насыщающей смеси, содержащей ферросплавы, инертную добавку и галогенид.

Изучалось получение покрытий системы Fe-Cr-Mn-C [398, 399]. Жидкая фаза при температуре процесса

создавалась расплавлением наплавных элементов, устанавливаемых на поверхности стального образца

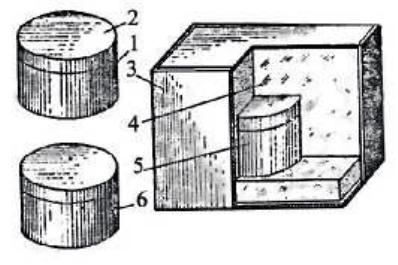

(рис. 5.44).

Рис. 5.44. Схема технологического процесса термодиффузионной наплавки:

1 – наплавляемая деталь; 2 – наплавной элемент; 3 – контейнер; 4 – насыщающая смесь;

5 – наплавляемая деталь с наплавным элементом в контейнере; 6 – наплавленная деталь

Наплавные элементы в виде пластин диаметром 25 мм и толщиной 4 мм изготавливались из чугуна

по составу близкому к эвтектическому. Образцы из стали 45 диаметром 25 мм и высотой 18 мм с

установленными на их упрочняемой поверхности наплавными элементами помещали в контейнер с

насыщающей смесью, который герметизировали и помещали в печь, нагретую на 950-1000

о

С. Затем

температуру повышали до 1250-1280

о

С и выдерживали 0,5-1,5 ч. На основании установленных

закономерностей были получены после насыщения различные структуры износостойких

хромомарганцевых чугунов. Наиболее удачными оказались диффузионные покрытия следующего

состава: 2,5 % С, 12-15 % Cr, 4-7 % Mn. Они обладали наиболее высокой абразивной износостойкостью

при получении в результате термообработки аустенитно-мартенситно-карбидной структуры. Эти данные

послужили основой для разработки в дальнейшем близких по составу этим покрытиям

хромомарганцевых чугунов и наплавочных материалов с аналогичной структурой. Приведенные данные

показывают большие возможности получения в поверхностном слое за счет химико-термической и

последующей термической обработки многофазных структур с метастабильным аустенитом.

Все более широкое применение в промышленности находят высокопрочные мартенситностареющие

стали, в которых получение оптимального количества метастабильного аустенита наряду с состаренным

мартенситом позволяет получить хорошее сочетание механических свойств.

В работе [400] проведено системное исследование влияния количества остаточного аустенита и

объема мартенситного превращения при деформации на механические свойства хромоникелевых МСС

близкого химического состава. Для исключения влияния химического состава образцы сталей были

термообработаны таким образом, чтобы количество остаточного аустенита изменялось от 5 до 85 %.

Установлено, что при увеличении содержания в структуре состаренных образцов аустенита от 5 до 20 %

величина относительного удлинения практически не изменяется. Равномерное удлинение составляет 1/3

от общего удлинения. Дальнейшее увеличение количества остаточного аустенита с 25 до 35 % приводит

к повышению как равномерного, так и общего удлинения с 10 до 20 % при снижении σ

0,2

на 180 МПа, а

σ

В

на 100 МПа. Одновременно наблюдается увеличение содержания мартенсита в равномерно

деформированной части образцов. Это свидетельствует о важной роли деформационного мартенситного

превращения в удлинении образцов МСС. Повышение количества остаточного аустенита в структуре

свыше 35 % приводит к дальнейшему увеличению пластичности, но сопровождается существенным

снижением прочностных свойств, что недопустимо. Эти данные подтверждают необходимость иметь в

структуре МСС наряду с состаренным мартенситом оптимальное количество аустенита и его

стабильность.

Применительно к мартенситностареющим сталям на Fe-Ni-Cо-Mo основе для криогенной техники

приведенные выше результаты подтверждены. Показано, что в структуре следует иметь 25-40 %

аустенита в зависимости от состава стали [401]. Электронно-микроскопическое исследование показало,

что аустенит располагается между реек мартенсита в виде тонких прослоек толщиной менее 1 мкм. Это

характерно для структуры «микродуплекс». Такую структуру рекомендуется получать в принципе

способом, аналогичным предложенному в работе [379]. Он заключается в том, что вначале следует

227

создавать неоднородность в распределении легирующих элементов межу α - и γ- фазами нагревом и

выдержкой в МКИ, а затем сохранить ее последующим непродолжительным нагревом в аустенитную

область и закалкой. В результате в структуре присутствуют мартенсит, неоднородный по составу,

остаточный аустенит и частицы нерастворившихся при нагреве твердых фаз. Отличие заключается лишь

в том, что перед созданием микронеоднородной структуры должна быть получена однородная

мелкозернистая структура реечного мартенсита за счет гомогенизационного отжига и многократных

закалок. В качестве заключительной термообработки проводится обработка холодом и старение [401].

Наиболее хорошее сочетание механических и технологических свойств имеет сталь 03Х12Н9К4МЛ

(ВНС-25КЛ). После обработки на структуру «микродуплекс» она имеет следующие свойства: σ

0,2

= 1100-

1250 МПа, σ

В

= 1000-1200 МПа, KCU

−196

= 0,5-1,0 МДж/м

2

.

Исследование механических свойств малоцикловой усталости мартенситностареющей стали

Н18К9М5Т показало, что на них оказывает заметное влияние остаточный аустенит [402]. Его получали

термоциклической обработкой (ТЦО). Она осуществлялась по следующему режиму: нагрев со скоростью

20

о

/мин до 820

о

С, выдержка 5 мин, охлаждение на воздухе. Число циклов нагрева и охлаждения

изменяли от 1 до 5. После ТЦО проводили старение при 490

о

С, охлаждение на воздухе. Данные работы

[402] приведены в табл. 5.57.

Таблица 5.57

Влияние режимов термоциклической обработки на свойства стали Н18К9М5Т

в сравнении со стандартными

№№

режима

Режим термической

обработки

γ

ост.

,

%

σ

0,2

,

МПа

σ

В

,

%

δ, % ψ, %

KCU,

МДж/м

2

К

1с

,

МПа м

1/2

1 1 цикл ТЦО 18 1930 1980 10,8 63 0,89 126

2 3 цикла ТЦО 35 1550 1660 13,9 69 1,37 157

3 5 циклов ТЦО 50 1270 1380 14,8 69 1,69 -

4 Стандартная обработка 0 2080 2130 8,7 59 0,50 95

5 Стандартная обработка 0 1740 1790 8,9 61 0,79 108

Примечание: По режимам 1-4 после соответствующей обработки проводили старение при 490

о

С

в течение 3 ч, по режиму 5 – 0,5 ч.

Присутствие в структуре стали остаточного аустенита, полученного ТЦО, приводит к

значительному увеличению вязкости, пластичности и сопротивления хрупкому разрушению.

Прочностные характеристики стали снижаются пропорционально количеству аустенита в структуре.

После одного цикла ТЦО и последующего старения прочностные характеристики стали Н18К9М5ТЮ

уменьшаются незначительно (на 150 МПа) по сравнению со стандартной обработкой. В то же время

ударная вязкость возрастает почти в 2 раза, а параметр вязкости разрушения К

1с

увеличивается от 95 до

126 МПа м

1/2

. Уровень пластичности, вязкости и сопротивления хрупкому разрушению в исследованной

стали после 3-х циклов ТЦО выше, чем после обычной термообработки, включающей старение при

490

о

С 0.5 ч. В работе [402] установлено, что 18-35 % γ

ост

увеличивает сопротивление малоцикловой

усталости. Авторы этой работы также связывают влияние остаточного аустенита с развитием

деформационного мартенситного превращения, которое препятствует образованию и росту трещин

вследствие релаксации микронапряжений. При этом отмечается, что остаточный аустенит должен

располагаться в виде тонких прослоек по границам реек, как это уже отмечалось ранее. ТЦО

рекомендуется применять для повышения конструкционной прочности деталей из

мартенситностареющей стали, работающих при циклических ударных нагрузках. Высокая

эффективность введения регламентированного количества остаточного аустенита в качестве метода

повышения характеристик конструктивной прочности мартенситностареющих сталей подтверждена в

работе [403].

В.Г. Горбачем с соавторами показана эффективность повышения свойств МСС за счет получения

вторичного или, как его еще называют, «реверсированного», или «обращенного» аустенита,

образующегося в их структуре при температурах старения [404]. Его следует проводить не ниже

температуры начала α′ → γ превращения, как это делается обычно, а в интервале этого превращения.

Режим термообработки должен обеспечивать образование 15-20 % аустенита в мартенситной матрице и

интенсивное ее старение, вследствие чего наряду с высокой прочностью достигается высокая

пластичность. В рассматриваемой работе исследованы сплавы Fe-Ni-Ti, являющиеся основой стареющих

сталей с мартенситно-аустенитной структурой. Максимальная прочность мартенсита достигается после

старения при 520-540

о

С. В одной из исследованных сталей Н26ЮТ2Б получены следующие

228

механические свойства: σ

0,2

= 1800 МПа, σ

В

= 1910 МПа, δ = 10 %. ψ = 40 % (старение при 520

о

С). В

другой - Н21М2Т2Б - σ

0,2

= 1790 МПа, σ

В

= 1880 МПа, δ = 12 %, ψ = 37 % (старение при 540

о

С). При

более высоких температурах в мартенсите протекают процессы, приводящие к разупрочнению. Стали,

содержащие 17-21 Ni; 1-2 % Mо; 1,5-2,5 % Ti, были применены для изготовления пресс-форм и литейных

форм производства алюминиевых сплавов. Эксплуатационная стойкость литейных форм из стали

Н21М2Т2Б была в 3,8-4,1 раза выше, чем из обычно применяемых 4Х4ВМФС и 3Х2В8. Большую

эффективность для аналогичных деталей показала сталь Н26ЮТ2Б. Отмечается целесообразность

применения МСС с мартенситно-аустенитной структурой для инструмента холодного деформирования,

шестерен и других деталей [404]. В условиях эксплуатации при нормальных температурах, несомненно,

большое влияние на долговечность должно иметь превращение вторичного «ревертированного», или

«обращенного» аустенита в мартенсит при нагружении, что было показано на марганцевых и

хромомарганцевых сталях после соответствующей обработки с нагревом в МКИ (см. гл. 3 и 4).

Несомненный интерес представляют данные о влиянии ХПД на механические свойства двухфазной

аустенитно-мартенситной стали 50Х9Н5 [405]. Установлено, что по мере увеличения в структуре

количества мартенсита, что достигается снижением температуры охлаждения, прочностные свойства, как

и следовало ожидать, повышаются, а относительное удлинение вначале возрастает, достигая максимума

при определенном количестве мартенсита, а затем снижается. Максимальное значение σ

В

= 1500 МПа

при δ = 15 % получено при охлаждении до −30

о

С и последующего низкого отпуска. Это обусловлено

оптимальной стабильностью аустенита по отношению к γ → α″ превращению, протекающему при

испытании механических свойств. Ранее соответствующие данные о важной роли оптимизации

количества аустенита и его стабильности для повышения свойств стали были получены в работах [8, 13,

32, 38-41]. Недостатком стали 50Х9Н5 после обработки, обеспечивающей получение двухфазной

аустенитно-мартенситной структуры, является относительно низкий предел текучести (σ ≤ 1000 МПа).

Повысить его можно ХПД.

Деформация приводит к увеличению прочностных свойств стали, в первую очередь предела

текучести. Пластичность образцов, содержащих перед деформацией максимальное количество (65 %)

мартенсита, снижается при увеличении степени деформации от δ = 13,7 % (при ε = 0 %) до δ = 4-5 % при

(ε = 7 %) и затем остается на этом уровне. В образцах, содержащих 25 и 40 % мартенсита, пластичность

по мере увеличения степени деформации до ε = 35 % не только не снижается, но даже несколько

увеличивается, достигая δ ∼ 20 % в образцах, содержащих 40 % мартенсита, и продеформированных на ε

= 25-35 %. При дальнейшем увеличении степени деформации пластичность и в этих образцах снижается

(до δ = 8-9 % при ε = 40 %) [405]. В результате после деформации на ε = 25-35 % в образцах стали

50Х9Н5, содержащих ∼ 40 % мартенсита, достигается следующий уровень свойств: σ

0,2

= 1800 МПа, σ

В

=

2200 МПа, δ = 20 %. Еще более высокие прочностные свойства (σ

0,2

= 2175 МПа, σ

В

= 2315 МПа), но при

меньшей пластичности (δ = 8 %) получены после ХПД (ε = 40 %) образцов, содержащих ∼ 40 %

мартенсита.

Рассмотренный способ обработки является частным случаем использования принципа,

предложенного в работе [406], лежащего в основе многообразных комбинированных упрочняющих

обработок сплавов различных структурных классов и назначения. Суть принципа заключается в том, что

предварительной обработкой получают в структуре повышенное количество аустенита, а затем его

упрочняют, частично превращая тем или иным способом в мартенсит, оставляя его часть, которая

претерпевает мартенситное превращение в процессе последующих испытаний свойств или эксплуатации.

Это показано на конструкционных и инструментальных сплавах.

Важную роль играют комбинированные обработки, позволяющие управлять мартенситными

превращениями в метастабильных аустенитных сталях, обеспечивающие получение высокого уровня

свойств. В главах 3 и 4 приведены соответствующие данные для марганцевых и хромомарганцевых

аустенитных сталей, Однако следует рассмотреть технологию упрочнения получающих все более

широкое применение в технике ПНП-сталей. В литературе их выделяют в особый вид высокопрочных

сталей. По нашему мнению, поскольку им присущи все основные закономерности сталей с

метастабильным аустенитом, ПНП-стали являются представителями этого класса материалов.

В 1966 г. американскими учеными В.Ф. Закеем и Е.Р. Паркером на основе использования принципа

получения метастабильного аустенита, превращающегося при нагружении в мартенсит, предложенного

ранее И.Н. Богачевым и Р.И. Минцем, были разработаны высокопрочные ПНП-стали (пластичность,

наведенная превращением). Данные по этим сталям обобщены И.Я. Георгиевой [310]. В их химический

состав входят в определенном количестве Cr, Mn, Mo, W, Si, C, N, V, Nb, Ta. ПНП-стали имеют ≥ 1 %

любого из следующих элементов: Mo, W, Cr, Mn, V, Nb, Ta. Суммарное содержание C и N составляет от

229

0,2 до 0,5 %. Первые стали имели следующий химический состав: 1. 0,3 % С; 8 % Cr; 8 % Ni; 2 % Mn; 2 %

Si; 4 % Мо. 2. 0,25 % С; 24 % Ni; 4 % Мо. 3. 0,24 % C; 21 % Ni; 2 % Mn; 2 % Si; 4 % Мо.

Перед упрочняющей обработкой ПНП-стали должны находиться в однородном аустенитном

состоянии, что достигается закалкой с температур 980-1200

о

С. При этом точки М

Н

и М

Д

должны

находиться ниже комнатной температуры. Обработка состоит в деформации при температурах, не

превышающих область рекристаллизации аустенита, которая для ПНП-сталей соответствует интервалу

от 680 до 980

о

С. Нижним температурным пределом проведения деформации является 345

о

С.

Деформация может осуществляться прокаткой, ковкой, волочением, штамповкой и другими способами.

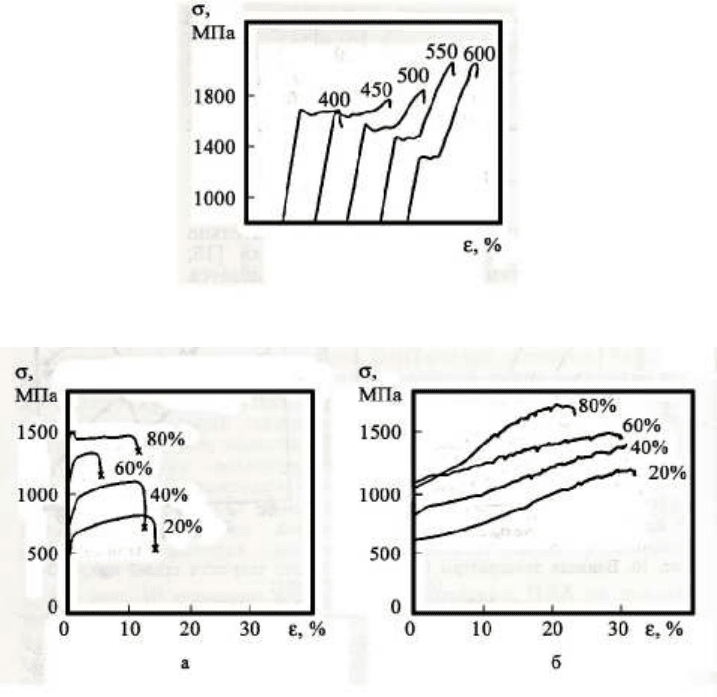

На рис. 5.45 приведено по данным работы [310] влияние температуры теплой деформации прокаткой с

обжатием 80 % и ее степени при 450

о

С (рис. 5.46) на вид диаграмм растяжения ПНП-сталей с 0,2 % С и

0.4 % С. Наилучшие результаты в ПНП-сталях, близких по составу, приведенному выше под номером 1,

получены после теплой деформации при 450

о

С с максимальной степенью обжатия 80 %. По мере

повышения температуры пластической деформации уменьшается протяженность площадки текучести, а

деформационное упрочнение проявляется в большей степени (рис. 5.45). С повышением содержания

углерода интенсифицируется упрочнение с увеличением степени деформации от 20 до 80 % (рис. 5.46).

Теплая деформация приводит к повышению прочностных характеристик ПНП-сталей за счет

упрочнения вследствие увеличения плотности дефектов и старения в ходе пластической деформации.

Образование карбидов приводит к обеднению аустенитной матрицы углеродом и легирующими

элементами и, соответственно, к повышению точки М

Д

выше комнатной температуры, а М

Н

остается

ниже нее. В ходе последующих механических испытаний образцов при комнатной температуре

образуется мартенсит деформации, обеспечивающий упрочнение, а протекание превращения в ходе

самой деформации определяет повышенную пластичность ПНП-стали, содержащей 0,2-0,5 % С, 9-13 %

Cr, 6-8 % Ni, 1-2 % Mn, 2 % Si, 3-4 % Mo, после закалки от 1150-1180

о

С в воде и деформации при 400-

600

о

С с обжатием до 85 %, имеют следующие механические свойства: σ

0,2

= 1400-1800 МПа, σ

В

= 1700-

2200 МПа, δ = 25-35 %, ψ ≥ = 35-45 %.

Рис. 5.45. Влияние температуры теплой деформации прокаткой со степенью обжатия 80 %

на вид диаграмм растяжения ПНП-стали

Рис. 5.46. Влияние степени деформации при при 450

о

С на вид диаграмм растяжения ПНП-сталей:

а – 0,4 % С; б - 0,2 % С.

230

ХПД и старение при 400

о

С приводят к повышению уровня пределов прочности и текучести до 2300-

2600 МПа без существенного снижения пластичности [310]. ПНП-стали при сопоставимой прочности

намного пластичнее других групп высокопрочных сталей, при сопоставимой пластичности - прочнее.

При температурах испытания от комнатной до −196

о

С порог хладноломкости не выявляется. Даже при

температуре −196

о

С ударная вязкость остается на высоком уровне (KCU ∼ 0,8 МДЖ/м

2

). ПНП-стали

отличает высокая вязкость разрушения, значительно превышающая эту характеристику у других

высокопрочных сталей. ПНП-стали, содержащие 0,25 % С, 24 % Ni и 4 % Мо, можно упрочнять ТЦО за

счет многократных γ ↔ α′ переходов. Применение такой термообработки взамен теплой прокатки

возможно при следующих условиях:

- количество мартенсита охлаждения должно быть достаточно большим;

- температура завершения α′ → γ перехода должна быть ниже температуры рекристаллизации;

- точка М

Д

должна повышаться при термоциклировании;

- в результате γ ↔ α′ переходов аустенит должен быть упрочнен до такой же степени, как и при

теплой прокатке. При этом упрочнение достигается как за счет фазового наклепа, так и выделения

карбидов при нагреве, обеспечивающем α′ → γ переход. Обеднение аустенита углеродом и

легирующими элементами в результате карбидообразования вызывает повышение температуры М

Д

и,

как следствие, протекание деформационного мартенситного превращения при испытании механических

свойств. Их уровень в результате 5 циклов -196

о

С ↔ 700

о

С (σ

0,2

= 1620 МПа, σ

В

= 1930 МПа, δ = 30 %)

близок к получаемому после теплой деформации при 500

о

С со степенью 80 % (σ

0,2

= 1640 МПа, σ

В

=

1760 МПа, δ = 41 %).

Указывается на целесообразность применения комбинированной обработки, включающей

получение α′ + γ структуры, гидроэкструзию двухфазной смеси, нагрев для завершения α′ → γ

превращения и последующую деформацию аустенита гидроэкструзией [310]. ПНП-стали применяются в

качестве высокопрочного материала для проволоки, из которой изготавливают тросы, крепёжных

изделий, броневого листа, хирургического инструмента и др. Широкое использование этих сталей в

промышленности лимитируется их высокой стоимостью, а также трудностью проведения пластической

деформации с большими степенями обжатия при сравнительно невисоких температурах, что требует

специального оборудования. Кроме того, во многих случаях из них можно изготавливать лишь изделия

простой формы (проволока, лист). Исходя из этого, необходимо разрабатывать экономнолегированные

стали с метастабильным аустенитом и упрочняющие технологии, лишенные указанных выше

недостатков. Этому и посвящены исследования, результаты которых обобщены в данной монографии.

5.3.5. Создание регулярной макронеоднородной структуры в сплавах различного назначения

Ранее в разделе 3.4.2 приведены данные о получении регулярной макронеоднородной структуры,

сочетающей аустенитные и мартенситные участки в марганцевых сталях. Однако применённый там

принцип может быть реализован и в сплавах различных структурных классов и назначения для

получения естественно-армированных материалов (ЕАМ), или материалов с дифференцированной

(дискретной) структурой (МДС), сочетающих участки с различными свойствами. В известных способах

получения таких материалов разнородные компоненты соединяются с помощью специальных

технологий (литье, сварка, пайка и др.), как это иллюстрирует схема (рис. 5.47, а). В отличие от этого в

разработанных способах [45-49, 177-183, 407] макронеоднородная структура создается в мономатериале

получением в нем разнородных структур (рис. 5.47, б).