Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

231

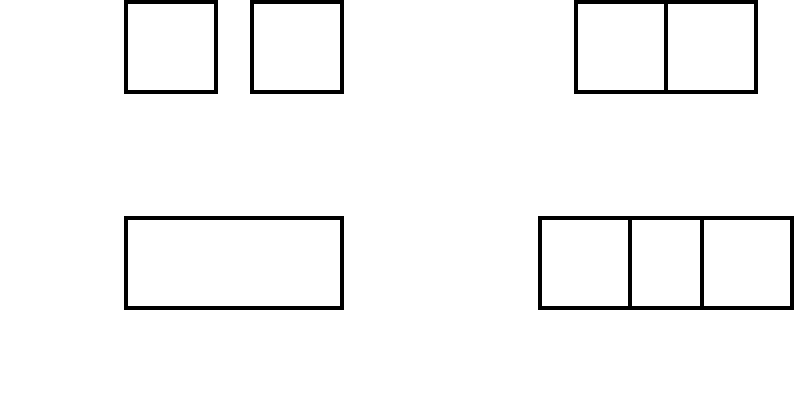

Рис. 5.47. Схема, показывающая отличие существующего принципа получения

макронеоднородной структуры (а), и предложенного (б).

Участки с неодинаковыми структурами (феррит, перлит, сорбит, троостит, бейнит, мартенсит,

аустенит, карбиды, карбонитриды, интерметаллиды и др.), присущими данному материалу, и свойствами

могут быть получены в нем различными обработками. Между макроучастками с различными

структурами существует постепенный переход от одной к другой, что обеспечивает хорошую

совместимость между ними. В результате соответствующих обработок может быть получено сочетание

структур с различными свойствами, например, мартенсит – аустенит; мартенсит – сорбит отпуска;

упрочнённый – неупрочнённый феррит или аустенит и т.д. Для получения дифференцированной

структуры используют сочетание общей и местной (локальной) обработок. В ряде случаев исходное

горячекатаное или литое состояние можно рассматривать как результат общей обработки,

обеспечивающей требуемые свойства исходному материалу. В дифференцированных обработках

используются различные способы теплового и деформационного воздействия на материал, а также

применяются источники концентрированной энергии, магнитные, электрические, акустические поля и

др. При необходимости достичь во всем объеме материала высокой твердости и прочности следует

предварительно проводить обработки, для получения соответствующих структур (мартенсита, карбидов,

боридов и др.), обеспечивающих заданные свойства. Задачей локальных (местных) обработок в этом

случае является получение мягких пластичных структур (феррита, аустенита, низкоуглеродистого

мартенсита). Может решаться и противоположная задача получения во всем объеме сплава низкой

твердости и высокой в заданных участках (рис. 5.48).

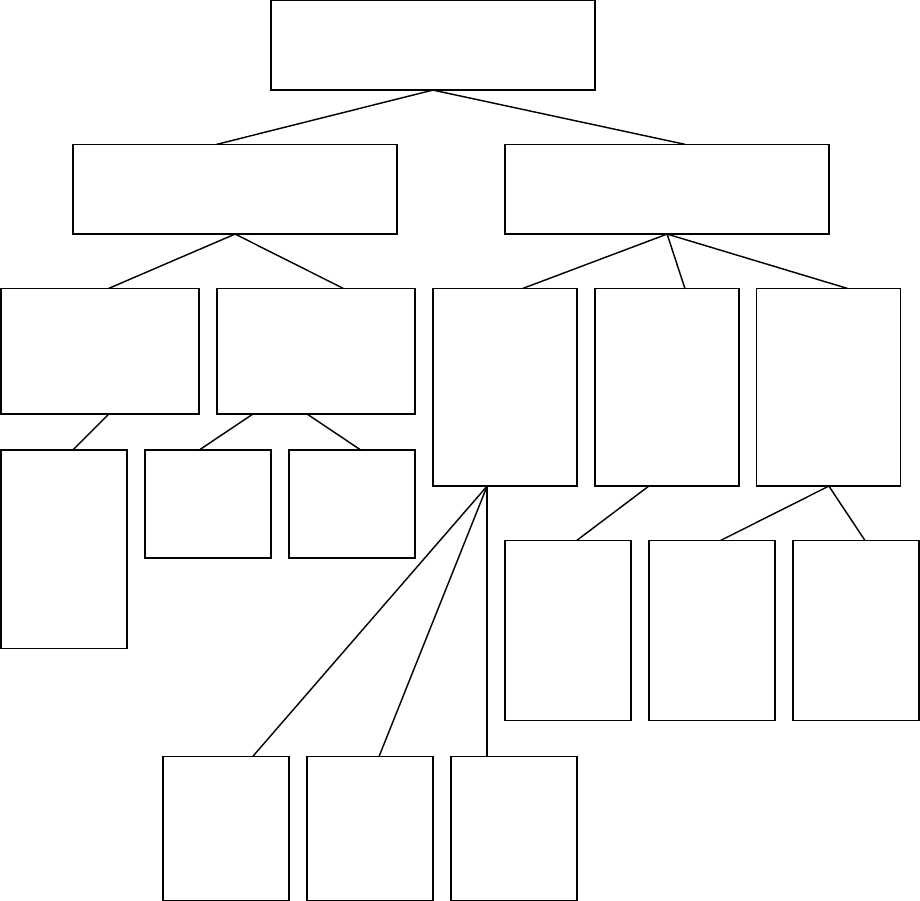

Регулярная макронеоднородная структура может создаваться как на поверхности, так и в объеме

сплавов. Она может быть линейчатой, точечной, сетчатой, слоистой (рис. 5.49). Рассмотрим создание

регулярной макронеоднородной структуры и влияния ее на свойства стали перлитного класса.

Сравнительный анализ механических свойств плоских образцов толщиной 2 мм из стали 45 показал, что

после закалки и низкого отпуска сталь имеет повышенные прочностные свойства (σ

0,2

= 1250 МПа, σ

В

=

1400 МПа), но низкую пластичность (δ = 4 %).

А

Б

А

Б

А

А

Б

А

+Б

Исходные разнородные

компоненты

Материал, полученный

соединением компонентов А и Б

Исходный материал со

структурой А

Материал с

дифференцированной

структурой А и Б

и переходным слоем А + Б

а

б

232

Рис. 5.48. Различные способы получения дифференцированной структуры

Высокий отпуск закаленной стали приводит к существенному снижению прочностных свойств

(σ

0,2

= 425 МПа, σ

В

= 650 МПа), но повышает пластичность (δ = 17 %). Была проведена

дифференцированная обработка плоских образцов толщиной 2 мм с использованием локального

электроконтактного нагрева. В результате получена линейчатая макронеоднородная структура с

чередованием через каждые 1,5-2 мм полос отпущенного мартенсита и сорбита отпуска, обеспечившая

хорошее сочетание прочностных свойств и пластичности (σ

0,2

= 1050 МПа, σ

В

= 1200 МПа, δ = 10 %)

[407, 408]. В работе [409] линейчатой закалкой образцов стали 30ХГСА с исходной структурой феррит и

перлит обнаружено повышение прочностных характеристик без изменения пластических. Широкие

возможности в получении регулярной макронеоднородной структуры открывают способы

дифференцированной обработки, сочетающие термообработку всего объема металла и локальных

местных воздействий с использованием источников концентрированной энергии [407].

Получение в объеме материала

низкой твердости и высокой

в заданных участках

Получение в

мартенситно

старещих

сталях

несостаренн

ого

мартенсита

Способы получения

ЕАМ (МДС)

Получение в объеме материала

высокой твердости и низкой

в заданных участках

Получение

во всем

объёме

аустенитной

структуры

Получение

во всем

объеме

ферритной

структуры

Получение

упрочнённой

структуры после

больших степеней

деформ

а

ции

О

тпуск

заданных

участков

Обезугл

е

р

оживание

заданных

участков

Цемент

а

ци

я

заданных

участков и

термическ

ая

обработка

Обезуглер

оживание

заданных

участков

ХПД

заданных

участков

Охлажд

е

н

ие

заданных

участков

ниже М

Н

Получение в

объеме

углеродистого

мартенсита,

в т.ч. после ХТО

Старение

мартенсит

а в

заданных

участках

Цемент

а

ци

я + закалка

или

деформаци

я

заданных

участков

Нагрев для

полигониз

ации и

рекристал

лизации

заданных

участков

233

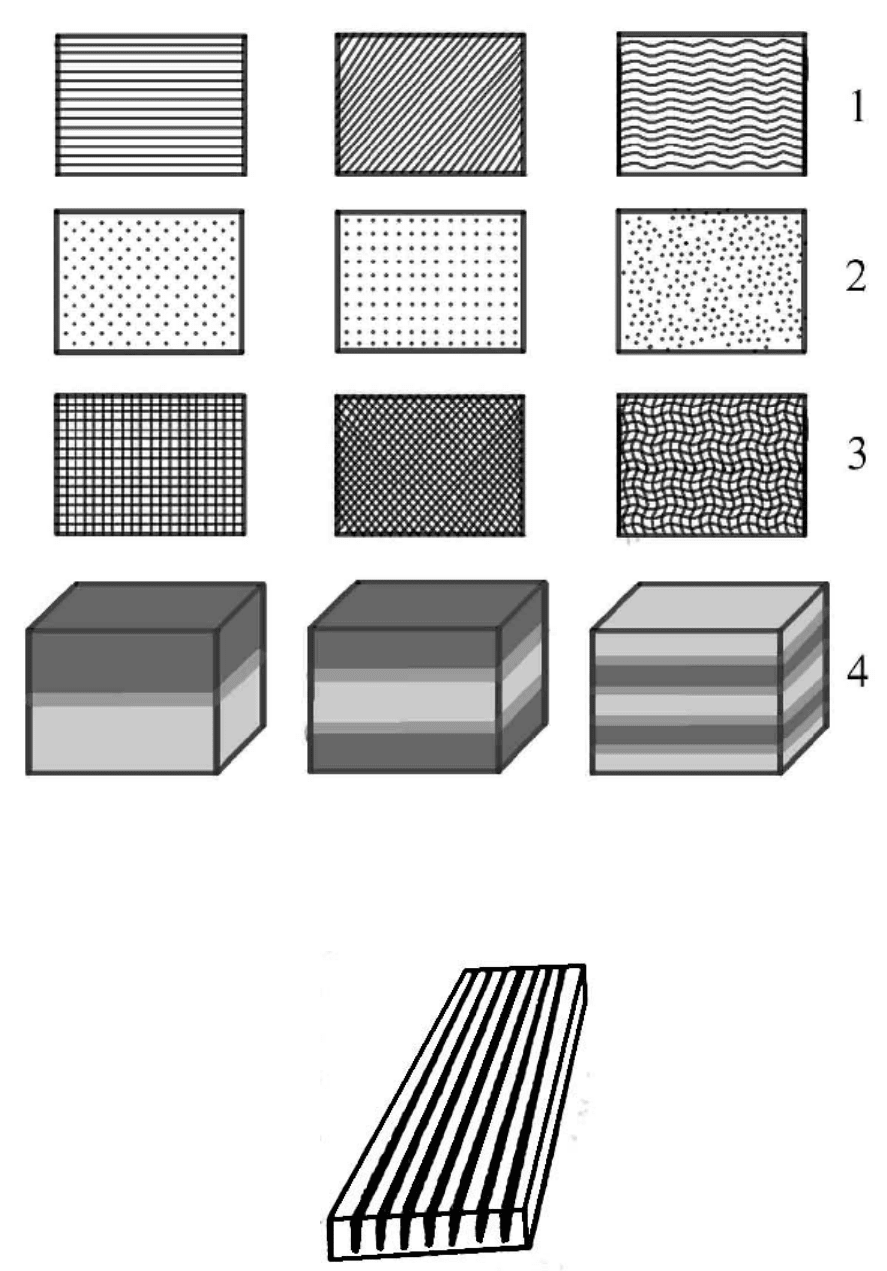

Рис. 5.49. Виды дифференцированной структуры:

1 - линейчатая; 2 – точечная; 3 – сетчатая; 4 – слоистая

На рис. 5.50 по данным работы [409] приведен образец с линейчатым расположением участков

лазерной закалки, проведенной после объемной термообработки – улучшения.

Рис. 5.50. Линейчатое расположение участков лазерной закалки

234

В сталях 09Г2ФБ, 17ГС и 35ХМЛ, прошедших нормализацию, были проведены лазерная и

электронно-лучевая обработки заданных участков с их расплавлением [410]. После охлаждения в них

был получен мартенсит. Образование его обусловлено высокой скоростью охлаждения за счет

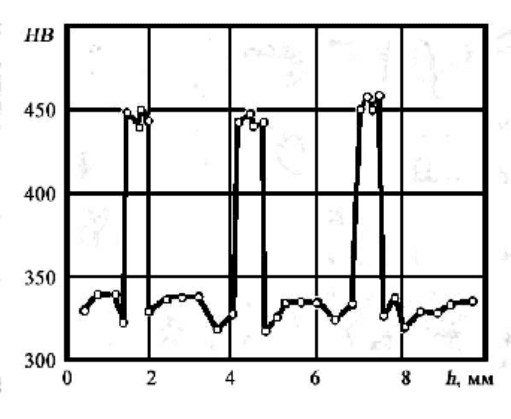

интенсивного теплоотвода холодным металлом. На рис. 5.51 приведено изменение микротвердости

образцов стали 35ХМЛ, прошедших объемную нормализацию и электронно-лучевую обработку с

расплавлением заданных участков.

Рис. 5.51. Изменение микротвердости на поверхности стали 35ХМЛ после объемной

нормализации и электронно-лучевой обработки с расплавлением заданных участков

В зависимости от вида источника концентрированной энергии и режимов обработки глубина

упрочненных участков может изменяться от 0,5 до 4,0 мм. Армирование поверхности прочными

структурами может найти применение для деталей, изготовленных из сталей невысокой твердости, а

также инструментов, подвергающихся смятию при эксплуатации под действием высоких нагрузок. Для

повышения твердости и износостойкости армированных участков целесообразно легировать

расплавляемый источниками концентрированной энергии металл элементами, увеличивающими

твердость мартенсита и образующими упрочняющие фазы (карбиды, нитриды, бориды и др.). Одним из

вариантов для реализации этого может быть химико-термическая обработка, которая проводится

насыщением всей поверхности металла перед расплавлением заданных участков, а также

непосредственно в процессе самого расплавления за счет введения присадочных материалов,

содержащих соответствующие легирующие элементы. Заключительную термообработку целесообразно

проводить для всего объема металла, например, с целью уменьшения уровня внутренних напряжений

или дисперсионного твердения армированных участков повышенной степени легирования.

Термообработке могут подвергаться также только заданные участки лазерным или электронным лучами,

но уже без расплавления. В стали 40Х после предварительной цементации всей поверхности при 930

о

С в

течение 4 ч, последующей электронно-лучевой обработки заданных участков и общего низкого отпуска

получена микротвердость Н

100

= 8000-12000 МПа. Эти значения существенно выше, чем после

аналогичной обработки без цементации (Н

100

= 5000-5500 МПа) [410]. В работе [411] разработан способ

цементации стальных деталей, согласно которому для создания регулярной макронеоднородной

структуры на насыщаемую углеродом поверхность наносят защитную маску с сетчатым узором.

Получать на поверхности стали локальные цементированные участки можно науглероживанием с

использованием дисперсных углеродных материалов, наносимых на поверхность стали скоростным

электроконтактным нагревом на машинах для точечной сварки [412]. Наиболее высокие значения

микротвердости (Н

100

= 13000-15000 МПа) получены в случае борирования заданных участков при

предварительном нанесении на них пасты, содержащей карбид бора, и последующем их расплавлении

источником концентрированной энергии. Глубина участков при использовании лазерного луча

составляла 0,6-1,5 мм, а электронного – 2-4 мм в зависимости от режимов обработки. В мартенситной

матрице обнаружены бориды FeВ и Fe

2

В и небольшое (≤ 10 %) количество остаточного аустенита. В

результате плазменной металлизации заданных участков стали 35ХМЛ сплавом ПГ-СР4 и последующего

их расплавления электронным лучом формируются участки, обладающие повышенной микротвердостью

235

(Н

100

= 5500 МПа). Микротвердость основного металла, предварительно отожженного, не превышает Н

100

= 2200 МПа [410].

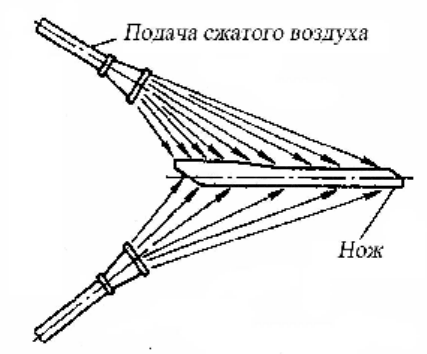

Предложена технология упрочнения ножей рабочих органов землеройных машин с использованием

их дифференцированного охлаждения струей воздуха с температуры аустенитизации (рис. 5.52) [413].

При этом обеспечивается различная твердость поверхностей режущей и тыльной кромок этих деталей.

Оптимальные значения для первой составляют НВ 4200-4400 МПа, а для второй – НВ 3600-3800 МПа.

Целесообразно, чтобы на передней поверхности режущей кромки ножей твердость была бы на 400-

500 МПа выше таковой на задней. В результате в стадии установившегося износа происходит

формирование стабильной режущей кромки с высокими эксплуатационными свойствами.

Рис. 5.52. Схема дифференцированного охлаждения ножа из стали 45ХГСМФДЮ

в струе сжатого воздуха

Эффективность дифференцированной закалки для рельсовой стали 70ХГСА показана в работе [414].

Темплеты вырезали из рельсов Р65. После выдержки 1 ч при 840-860

о

С головку темплета до середины

боковой грани помещали вначале в воду или водный раствор NaCl, а затем при достижении

поверхностными слоями (5-10 мм от поверхности катания) температуры 500

о

С образец полностью

погружали в масло. В результате возникает градиентная структура, состоящая из перлита различной

дисперсности. В головке рельса формируется поверхностный слой толщиной 1-2 мм, имеющий

твердость на 3-5 HRC выше, чем при объемной закалке. Получение градиентной структуры обеспечивает

существенное повышение долговечности рельсовой стали.

Дифференцированная обработка эффективна также для инструментов небольшого сечения,

выходящего из строя из-за поломок. В этом случае объемная термическая обработка направлена на

повышение пластичности при снижении твердости по сравнению с обычно принятой. Напротив, участки

рабочей поверхности инструмента, подвергающиеся интенсивному изнашиванию, упрочняют с помощью

локального избирательного воздействия до более высоких значений твердости, чем при серийной

технологии [180].

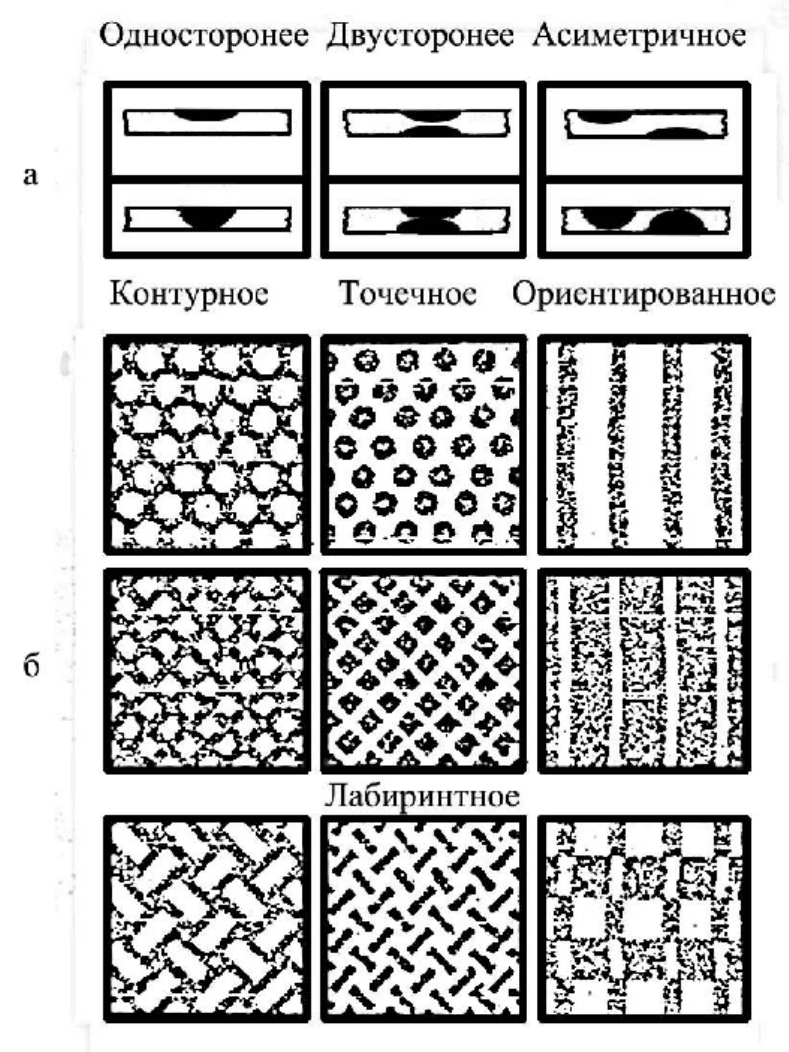

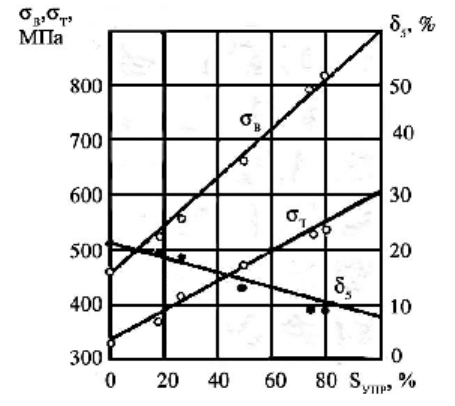

Предложен способ упрочнения листового проката получением в нем регулярной

макронеоднородной структуры [415], названный термическим армированием. Суть его состоит в том, что

лист нагревают выше Ас

3

, а охлаждают в специальных плитах, обеспечивающих ускоренное охлаждение

заданных участков. Классификация видов армирования и зависимость механических свойств листа

толщиной 14 мм из стали 14Г2 от площади упрочненных участков приведены на рис. 5,53, 5.54 [415].

Для сталей мартенситного класса разработан альтернативный способ получения регулярной

макронеоднородной структуры, отличающийся тем, что для повышения пластичности и сохранения

прочности осуществляют в заданных участках листа отпуск на требуемую твердость [416].

В ряде публикаций показана целесообразность дифференцированных обработок и получения

макроскопических градиентов структурно-фазового состояния для повышения износостойкости деталей

и инструментов. Авторы работы [417] установили, что наибольшая износостойкость клапанной стали

после лазерной обработки поверхности имеет место, когда закалка осуществляется отдельными

дорожками мартенситной структуры шириной 2 мм с шагом 6 мм и углом наклона 45

0

, занимающими 25-

30 % поверхности. На основании этих данных стержни клапанов из стали 40Х10С2М упрочняли

«винтовыми» дорожками. При трении качения с проскальзыванием и принудительной подачей в зону

контакта смазки лазерное упрочнение поверхности стали в виде отдельных полосок позволяет в 5-10 раз

236

повысить износостойкость и несущую способность трибосопряжений по сравнению со стандартной

закалкой и отпуском [417]. Для поверхностей качения и направляющих опор в случае импульсного и

ударного нагружения рекомендуется точечная закалка, снижающая опасность образования трещин [418].

Рис. 5.53. Виды термического армирования (темные участки - упрочненные):

а - армирование по толщине, б - армирование по поверхности

237

Рис. 5.54. Зависимость свойств листа толщиной 14 мм из стали 14Г2

от площади упрочненных участков

Значительный эффект повышения износостойкости обеспечило создание чередующихся твердых и

мягких структур на поверхности чугунных деталей. В чугунах с ферритной металлической основой

оптимальная площадь локальных участков, полученных после лазерной закалки, составляет 5-10 %. В

случае перлитной структуры аналогичные участки с высокой микротвердостью должны занимать 20-

25 %. Испытания гильз цилиндров автомобиля, обработанных для получения твердых и мягких

чередующихся структур, показали увеличение износостойкости в 2,0-2,5 раза по сравнению с таковой у

гильз из чугуна такого же состава при обычно принятой обработке [419]. Изучение лазерной закалки

втулок цилиндров тепловозов из чугуна СЧХНМД показало, что расположение упрочненных дорожек

под углом 45° к направлению движения повышает износостойкость деталей в 1,5, а сопротивление

задиру - в 1,3 раза по сравнению с серийной обработкой [420].

Изучена возможность получения на поверхности мартенситностареющих сталей макронеоднородной

структуры, состоящей из прочных и пластичных участков состаренного и несостаренного мартенсита

[421, 422]. Исследовали стали 03Н24ТЮ, 03Н20М3ТЮ, 06Х16Н4МД. При оптимальных режимах

локального лазерного нагрева после предварительной объемной закалки от 860

о

С в этих сталях

микротвердость достигает соответственно Н

100

5900, 6400 и 5100 МПа. Это выше, чем после обычного

старения (Н

100

5200, 5500 и 4000 МПа). В том случае, когда общая обработка мартенситностареющих

сталей включала закалку и старение на максимальную твердость, локальная лазерная обработка

проводилась по режимам, приводящим к существенному снижению микротвердости либо из-за

перестаривания, либо за счет получения несостаренного мартенсита.

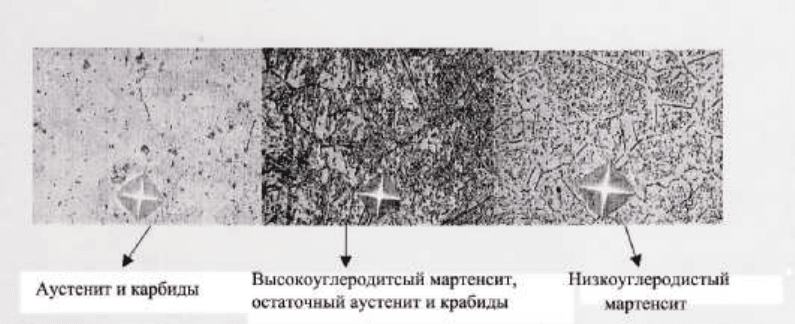

С использованием рассматриваемого принципа могут быть получены многослойные

дифференцированные структуры [422]. Для этого применяют градиентную обработку, в том числе

скоростной нагрев в печи, лазерным или электронным лучами, а также плазменной струей. Могут

применяться химико - и деформационно-термическое воздействия на материал. Последующую

обработку проводят на меньшую глубину, чем предыдущую. В мартенситностареющей стали 03Н24ТЮ

многослойная структура, представляющая чередование слоев состаренного и несостаренного мартенсита,

получена последовательным проведением закалки и старения. После закалки во всем объеме создают

структуру низкоуглеродистого мартенсита невысокой твердости. Затем осуществляют градиентный

нагрев поверхности до температуры, обеспечивающей старение мартенсита на заданную глубину. При

этом твердость поверхности возрастает более чем в 2 раза. После этого вновь осуществляют закалку, но

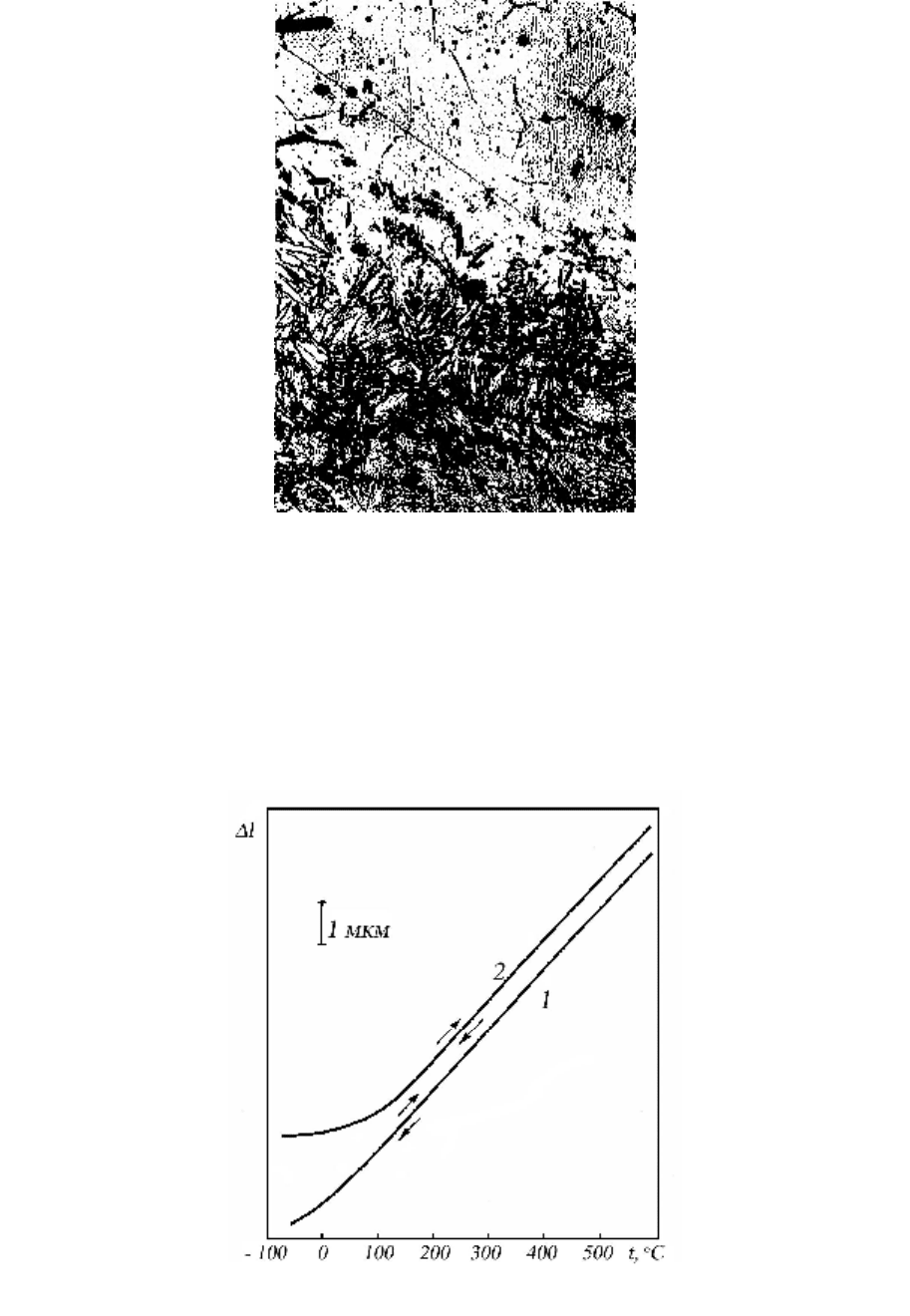

на глубину меньшую, чем зона состаренного мартенсита. На рис. 5.55 приведена многослойная

структура, полученная на мартенситностареющей стали 03Н24ТЮ после цементации и закалки.

Поверхностный слой имеет аустенитно-карбидную структуру. За ним следует слой со структурой

высокоуглеродистого мартенсита, остаточного аустенита и карбидов. Структура сердцевины -

низкоуглеродистый мартенсит. Последующее старение при 500

о

С позволяет существенно изменять

твердость каждого из слоев. В первом и третьем слое она значительно возрастает, а во втором –

снижается. Повысить твердость поверхностного слоя можно также обработкой холодом или ХПД.

238

Рис. 5.55. Многослойная структура в мартенситностареющей стали 03Н20ТЮ; х 800

Различные способы дифференцированной обработки аустенитных сталей рассмотрены в работах

[177, 179, 407, 408]. Так в аустенитной стали 12Х18Н9Т, предварительно закаленной от 1100

о

С, были

получены участки с мартенситной структурой шириной 1,5 мм, расположенные параллельно продольной

оси плоских образцов толщиной 2 мм. Такая структура являлась результатом деформации в

профилированных валках, рабочая часть которых имела кольцевые выступы и впадины с шагом 1,5 мм.

Локальную деформацию со степенью ε = 40 % проводили при –80

о

С (ниже точки М

Д

). Для

дополнительного упрочнения осуществляли общую деформацию с обжатием 15-20 % при 200

о

С (выше

точки М

Д

). Строчечное расположение мартенсита в аустенитной матрице было выявлено методом

магнитной суспензии. Деформация позволяет при необходимости изменять стабильность аустенита по

отношению к деформационному мартенситному превращению. Например, в стали 15Х13АГ12МД2Ф она

повышена, поэтому сначала проводили общую деформацию с ε = 40 % при 750

о

С в температурном

интервале карбидообразования. В результате обеднения аустенита легирующими элементами вследствие

выделения карбидов стабильность его снизилась. Локальная деформация этой стали в профилированных

валках со степенью ε = 20 % при –70

о

С привела к образованию до 50 % мартенсита. Температурный

интервал деформации при дифференцированной обработке должен выбираться с учетом стабильности

аустенита. При использовании профилированных валков для локальной деформации лист становится

неоднородным по толщине, что во многих случаях недопустимо. Получение одинакового по толщине

листа с макронеоднородной структурой возможно в случае дифференцированной обработки, состоящей

из общей деформации и локального термического воздействия на металл. Высокий уровень прочностных

и пластических свойств получен в аустенитной стали 60Н20 (М

Н

= −50

о

С) после дифференцированной

обработки, включающей общую деформацию при отрицательных температурах, и локальный нагрев до

завершения α″ → γ превращения. Чередование полос шириной 1,5 мм с мартенситной и аустенитной

структурами позволяет получить в продольном направлении следующие свойства: σ

0,2

= 1380 МПа, σ

В

=

1800 МПа, δ = 19 %. Это выше, чем в образцах с равномерным распределением мартенсита такого же

количества, полученного термической обработкой (σ

0,2

= 1230 МПа, σ

В

= 1710 МПа, δ = 6 %) [47, 178,

407]. Повышенная пластичность образцов с макронеоднородной структурой обусловлена не только

наличием пластичных участков аустенита, но и протеканием мартенситного γ → α″ превращения при

нагружении.

Аустенитные метастабильные стали 30Х10Г10, 40Х14АГ12Ф2 и 120Г6Ф2 после общей закалки от

1100

о

С и локального лазерного воздействия по оптимальному режиму имели микротвердость Н

100

5140,

6400 и 5600 МПа соответственно, что впервые обнаружено в работах [181, 424]. Это обусловлено,

согласно данным рентгеновского и магнитометрического анализов, образованием мартенсита, что может

быть следствием больших термических напряжений.

Создание регулярной макронеоднородной структуры позволяет в одном материале получать участки

с различными физическими свойствами, Выше было показано создание магнитных и немагнитных

участков. В работе [425] показана возможность получения за счет дифференцированной обработки

термобиметаллов. На сплаве Н32 применением объемной закалки от 1100

о

С и охлаждением в жидком

азоте получено ∼ 80 % мартенсита. После обработки поверхности лазером на глубину 1-3 мм

образовалась аустенитная структура вследствие α′ → γ превращения (рис. 5.56) [425].

239

Рис. 5.56. Структура сплава Н32 после закалки от 1100

о

С в воде,

охлаждения в жидком азоте и обработки лазером

Последующим нагревом до 470

о

С со скоростью 0,2

о

/мин создают микрохимическую

неоднородность по никелю в мартенсите, а затем бездиффузионным нагревом на 600

о

С (выдержка

10 мин) переводят его в аустенит, сохраняя в последнем эту неоднородность. В результате получают

монолитный материал, состоящий из двух слоев с различными коэффициентами термического линейного

расширения. В интервале температур от −100 до +140

о

С коэффициент термического расширения (α

т

) в

слое с однородным аустенитом составляет 20,5⋅10

−6

о

С

−1

, а с неоднородным аустенитом - 10,5⋅10

−6

о

С

−1

,

рис. 5.57 [425]. Полученный термобиметалл выдерживает большие изгибные усилия.

Рис. 5.57. Дилатометрические кривые нагрева образцов сплава Н32:

со структурой концентрационнонеоднородного (1) и однородного аустенита (2)

240

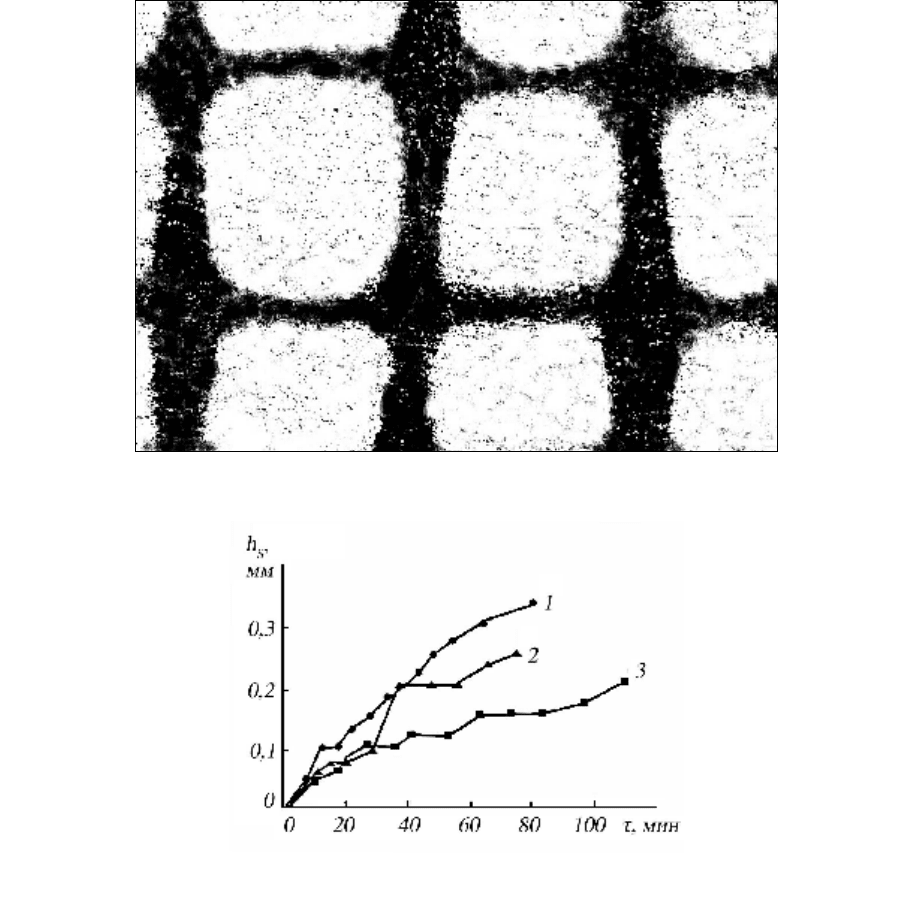

Показана [426] эффективность повышения износостойкости керамических режущих инструментов

на основе нитрида кремния за счет нанесения на их поверхность дискретных нитридотитановых

покрытий, единичный фрагмент которых представляет собой квадрат 0,2 х 0,2 мм. Расстояние между

фрагментами 0,13 мм (рис. 5.58). В результате износостойкость инструментов повышается в несколько

раз по сравнению с таковой в случае нанесения сплошного покрытия, что объясняется аномально

высокой адгезионной и когезионной стойкостью отдельных участков покрытия (рис. 5.59). Установлено,

что сплошное защитное покрытие обеспечивает увеличение износостойкости режущего инструмента в

1,7 раза, а дискретное – в 2,2.

Рис. 5.58. Внешний вид дискретного нитридотитанового покрытия; х 62;

б

Рис. 5.59. Зависимость износа по задней грани резца от времени точения:

1 - резец без покрытия; 2 и 3 – резцы со сплошным и дискретным покрытием из TiN

Приведенные разнообразные способы получения регулярной макронеоднородной структуры

показывают их эффективность для повышения свойств различных сплавов и получения в ряде из них

неодинаковых физических характеристик в различных участках, что открывает новые возможности в

создании ЕАМ (МКД).