Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

181

технологичности наплавки и обработки резанием наплавленного металла проволока ПП-35-ЖН не

отличается от применяемой хромоникельмарганцевой, но является более экономичной, т.к. не содержит

дорогого никеля. На основании проведенных исследований впервые показана возможность и

целесообразность замены никельсодержащей стали хромомарганцевой для повышения износостойкости

валков горячего деформирования. Можно полагать, что применение наплавочных материалов этого типа

эффективно для различных инструментов горячего деформирования и деталей, работающих в условиях,

аналогичных валкам пилигримовых станов.

5.2.5. Роль метастабильного остаточного аустенита в износостойкости при сухом трении

ряда применяемых в промышленности сталей и высокопрочного чугуна

Исследования по изучению кавитационной стойкости и износостойкости метастабильных

аустенитных сталей, позволили предположить, что эффект повышения работоспособности деталей

может быть реализован и в случае получения в структуре широко применяющихся в промышленности

сталей и высокопрочного чугуна остаточного аустенита, который в процессе нагружения способен

претерпевать мартенситное превращение. Анализ выполненных работ показал, что в большинстве

случаев остаточный аустенит рассматривался как нежелательная структурная составляющая, снижающая

твердость и износостойкость сталей в условиях сухого трения. Лишь в работах [14, 296, 297] давалась

иная оценка роли остаточного аустенита, но применительно к абразивному воздействию, а не сухому

трению. В последние годы в материаловедении большое внимание уделяется разработке технологий,

позволяющих создавать метастабильное состояние сплавов и обеспечивающих последующую

самоорганизацию структуры в процессе нагружения, что достигается получением наряду с другими

составляющими метастабильного аустенита. Однако до сих пор отсутствует единая точка зрения

относительно влияния остаточного аустенита на износостойкость [298]. Для выяснения этого вопроса

изучалась его роль в износостойкости сталей и высокопрочного чугуна при сухом трении, реализуемого

по различным схемам [299]. Соответствующие данные в литературе отсутствовали. Испытания на износ

проводились по схемам колодка - ролик и ролик - ролик на машине МИ-1М. Контртелом служила сталь

ШXI5, термообработанная на твердость HRC 62. Давление в первом случае составляло 100 МПа, а во

втором - 300 MПa. Количество остаточного аустенита и степень его стабильности варьировались за счет

изменения температуры нагрева под закалку, проведением изотермической закалки, а также химико-

термической и последующей термической обработок. Применялись рентгеновский, а в ряде случаев –

магнитометрический анализ. В данной работе обобщены результаты исследований влияния режимов

термообработки сталей ШХ15, Х12М, 130Г4Ф, 20ХНР, 25ХГТ, 10Г12Ф1,5 (последние три стали

подвергнуты предварительной цементации) на количество и стабильность остаточного аустенита и

износостойкость при сухом трении. Ниже приведены данные по влиянию повышения температуры

нагрева под закалку на количество остаточного аустенита и прирост мартенсита деформации в процессе

испытаний на износостойкость сталей ШХ15, Х12М и 130Г4Ф (табл. 5.22). Наиболее низкая температура

нагрева из выбранных соответствовала обычно применяемой для рассматриваемых сталей. Время

выдержки при аустенитизации составляло 20 мин. После закалки в масло проводился отпуск при 180

о

С

1 ч. С увеличением температуры нагрева под закалку количество остаточного аустенита в исследованных

сталях увеличивается, а твердость существенно снижается. Испытания на износ по схеме колодка - ролик

показывают, что увеличение температуры нагрева под закалку снижает износостойкость исследованных

сталей при выбранном режиме испытаний. Чем выше температура аустенитизации, тем в большей мере

это проявляется. Определение количества остаточного аустенита после изнашивания не обнаруживает

его заметное изменение для всех сталей. Это можно объяснить сравнительно небольшим давлением и

нагревом поверхности трения. Последнее повышает стабильность аустенита по отношению к

образованию мартенсита деформации. Испытания по схеме ролик - ролик дают иные результаты.

Обнаруживается общая закономерность, заключающаяся в том, что относительная износостойкость

достигает максимума после закалки с определенной для каждой стали температуры аустенитизации. Для

ШХ15, 130Г4Ф и Х12М она составляет соответственно 900, 1000 и 1150

о

С. При более низких или

высоких температурах по сравнению с указанными сопротивление изнашиванию снижается. Фазовый

анализ показывает, что в поверхностном слое испытанных образцов образуется мартенсит деформации.

Максимальной износостойкости соответствует определенное его количество для каждой стали (табл.

5.22). В XI2M наиболее высокая износостойкость достигается в случае наибольшего прироста

мартенсита деформации (25 %).

182

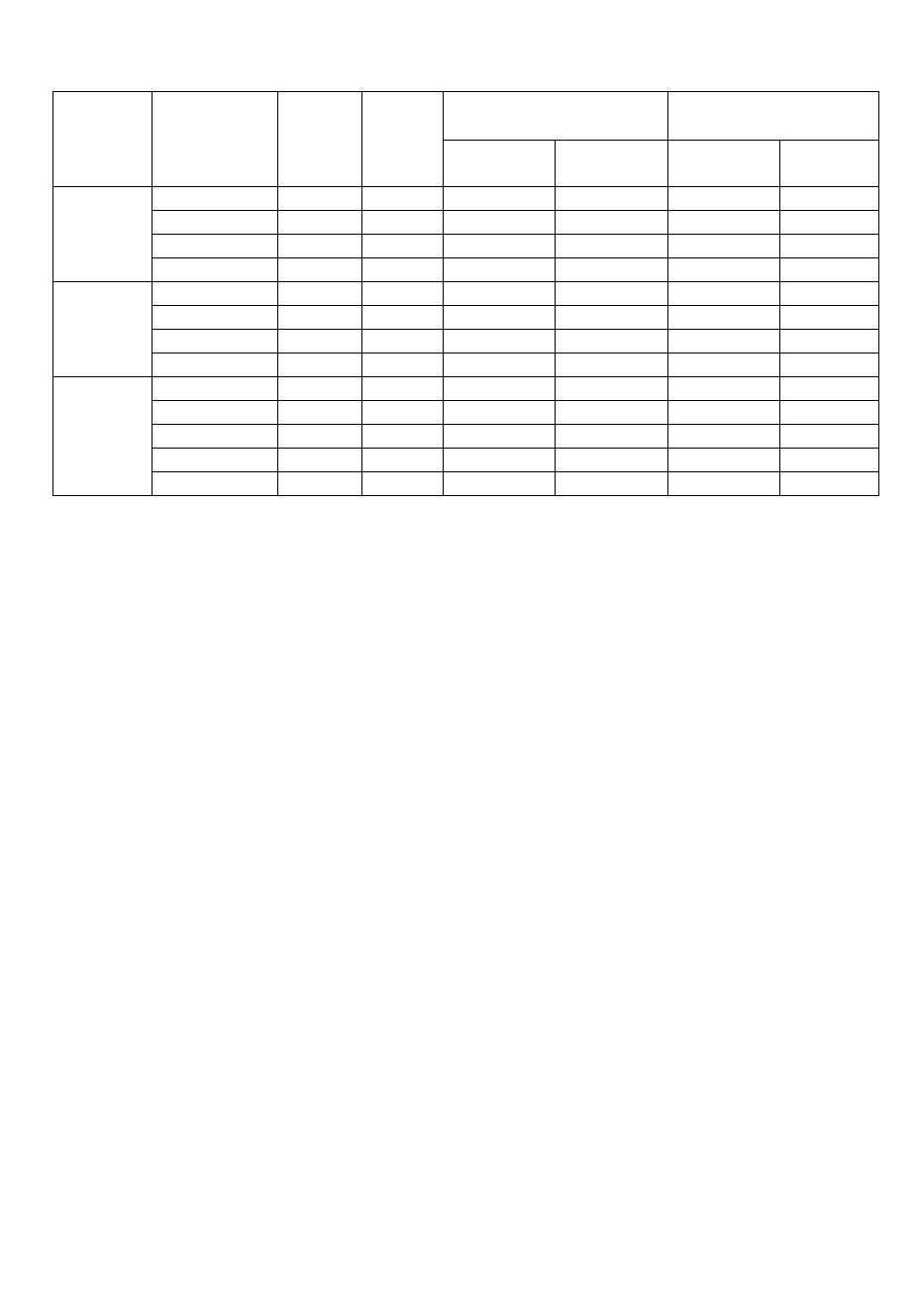

Таблица 5.22

Влияние температуры нагрева под закалку на количество остаточного аустенита, мартенсита

деформации, твердость и износостойкость

*

сталей ШХ15, XI2M и 130Г4Ф

Количество α″, %

Относительная

износостойкость, ε

Сталь

Температур

а нагрева

под

закалку,

о

С

Тве

рдост

ь, HRC

Количе

ство

γ

ост

, %

колодка-

ролик

ролик-

ролик

колодка-

ролик

ролик-

ролик

840 62 10 - 5 1,0 1,0

900 59 18 - 8 0,9 1,5

950 57 30 - 15 0,8 1,4

ШХ15

1000 53 35 - 18 0,7 1,3

1050 62 15 - 5 1,0 1,0

1100 58 30 - 15 0,9 1,5

1150 49 65 10 25 0,8 1,6

Х12М

1200 42 95 10 14 0,6 1,4

800 62 12 - 5 1,0 1,0

900 59 22 - 10 0,9 1,3

950 52 32 5 16 0,8 1,4

1000 48 55 5 20 0,7 1,6

130Г4Ф

1100 38 85 5 12 0,6 1,3

* За эталон принята износостойкость сталей после термообработки по режиму, обеспечивающему

максимальную твердость (закалка с наиболее низкой для каждой стали температуры).

Аналогичная закономерность обнаруживается в ней и при определении ударной вязкости в

сопоставлении с приростом мартенсита в изломе образцов после закалки с различных температур

(отпуск 200

о

С 1. ч). Так после закалки с 1150

о

С ударная вязкость KC = 0,6 МДж/м

2

, а прирост

мартенсита – 8 %; в то же время закалка с 1050°

о

С позволяет получить KC < 0,2 МДж/м

2

, а прирост

мартенсита в зоне излома не обнаруживается [300]. Анализируя полученные данные, можно заключить,

что в том случае, когда при сухом трении по схеме колодка - ролик образование мартенсита деформации

не происходит или получает небольшое развитие, увеличение в структуре доли остаточного аустенита,

уменьшение количества мартенсита охлаждения и карбидов, обусловленные повышением температуры

нагрева под закалку, снижают износостойкость. В рассмотренном случае для обеспечения ее высокого

уровня следует ориентироваться на преимущественно мартенситную структуру с карбидами. В условиях

же повышенных контактных нагрузок, которые реализуются при испытаниях на износ по схеме ролик –

ролик и ударном нагружении, увеличение в структуре количества остаточного аустенита за счет

снижения доли мартенсита и карбидов до некоторого предела играет положительную роль. Это

обнаруживается особенно ярко в стали XI2M.

Другим способом получения остаточного аустенита в сталях является изотермическая закалка. В

литературе отсутствовали сведения относительно износостойкости сталей после такой закалки в

различных условиях нагружения при сухом трении. Изучалось также влияние режимов изотермической

закалки в соляной ванне на количество остаточного аустенита и мартенсита деформации на

износостойкость стали ШХ15 и чугуна ВЧ50 (табл. 5.23). Для ШХ15 температура аустенитизации

составляла 850, 900 и 1000

о

С. Изотермическая выдержка проводилась при 300

о

С 1 ч, что обеспечивало

распад аустенита в бейнитной области. Для ВЧ50 она осуществлялась в интервале температур 250-

500

о

С 1 ч. При испытаниях по схеме колодка - ролик после изотермической закалки с 840

о

С

износостойкость ШХ15 ниже, чем после обычной закалки с этой же температуры и низкого отпуска.

Повышение температуры аустенитизации (особенно до 1000

о

С) при проведении изотермической закалки

этой стали снижает ее износостойкость. В структуре после такой обработки содержится ~ 35 %

остаточного аустенита, карбиды отсутствуют. Нижний бейнит имеет форму крупных пластин,

замыкающих большие участки остаточного аустенита, который практически не превращается в

мартенсит при нагружении в процессе испытаний при выбранных условиях эксперимента. Эти данные

аналогичны тем, которые были получены при исследовании влияния температуры аустенитизации в

случае обычной закалки с той же температуры.

Испытания по схеме ролик - ролик показывают, что износостойкость стали ШХ15 возрастает при

повышении температуры нагрева под закалку с 840 до 900

о

С, а после закалки с более высоких

температур снижается. При этом износостойкость после изотермической закалки с 840

о

С выше, чем

183

после обычной с той же температуры. Это обусловлено получением большого количества остаточного

аустенита и его превращением в мартенсит при испытаниях. Кроме того, бейнит обладает большей

пластичностью, чем мартенсит.

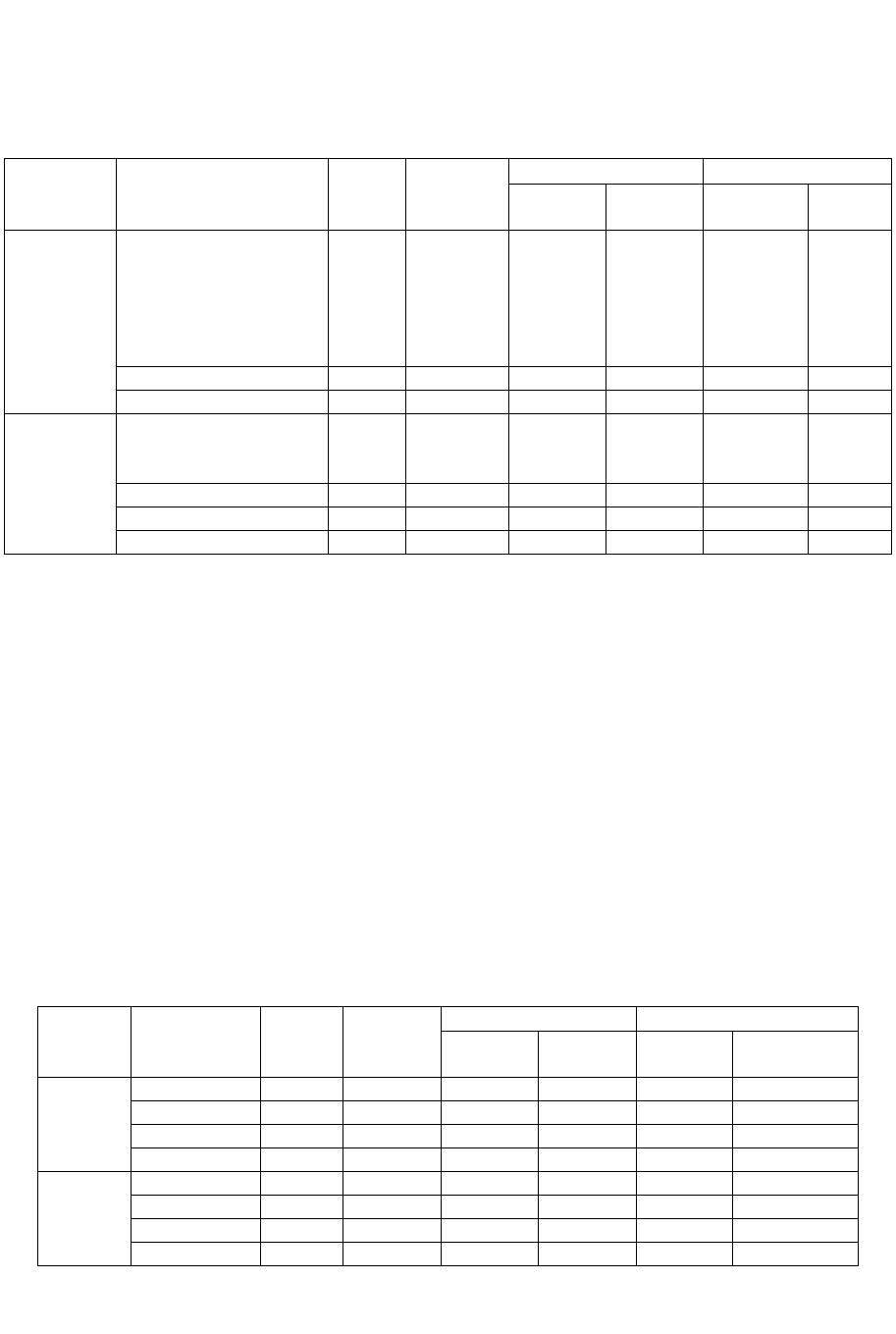

Таблица 5.23

Влияние режима изотермической закалки на твердость, количество остаточного аустенита, мартенсита

деформации и относительную износостойкость* стали ШXI5 и чугуна ВЧ50 при сухом трении

α″, % ε

И

Материал

Режим

термообработки

HRC

γ

ост

, %

колодка-

ролик

ролик-

ролик

колодка-

ролик

ролик-

ролик

Изотермическая

закалка при 300

о

С 1 ч

с различных

температур

аустенитизации при:

840

о

С

57

17

-

9

0,96

1,4

900

о

С 51 24 3 15 0,80 1,6

ШХ15

1000

о

С 49 35 5 20 0,70 1,4

Изотермическая

закалка с 850

о

С при:

200

о

С 1 ч 59 10 - 3 - 1,0

300

о

С 1 ч 53 25 - 10 - 1,6

400

о

С 1 ч 45 18 - 5 - 1,3

ВЧ50

500

о

С 1 ч 38 - - - - 0,5

* За эталон принята износостойкость стали ШХ-15 после закалки с 840°

о

С, чугуна с 850°

о

С и отпуска

при 180

о

С 1 ч.

Аустенитизация при 1000

о

С уже снижает износостойкость образцов из ШX15, прошедших

изотермическую закалку. Это связано с повышением стабильности остаточного аустенита, по сравнению

с оптимальной, обеспечиваемой после аустенитизации при 900

о

С. Однако и в этом случае сохраняется

более высокий уровень износостойкости, чем после обычной закалки с той же температуры. Полученные

данные позволяют полагать, что изотермическая закалка повышает износостойкость, когда может быть

получено определенное количество аустенита и реализуется возможность его превращения в мартенсит с

определенной интенсивностью. Максимум износостойкости чугуна ВЧ50 наблюдается после закалки с

900

о

С и выдержки при 300

о

С 1 ч. При этом наряду с нижним бейнитом в структуре присутствует 25 %

остаточного аустенита, а количество мартенсита, образовавшегося в поверхностном слое в процессе

испытаний, составляет 10 %. Приведенные данные показывают, что изотермическая закалка по

определенному режиму может быть эффективным средством повышения износостойкости не только

стали, но и чугуна. Изучалось также влияние температуры нагрева под закалку (850, 900, 950 и 1000

о

С)

предварительно цементированных сталей 20ХНР и 25ХГТ на их износостойкость (табл. 5.24).

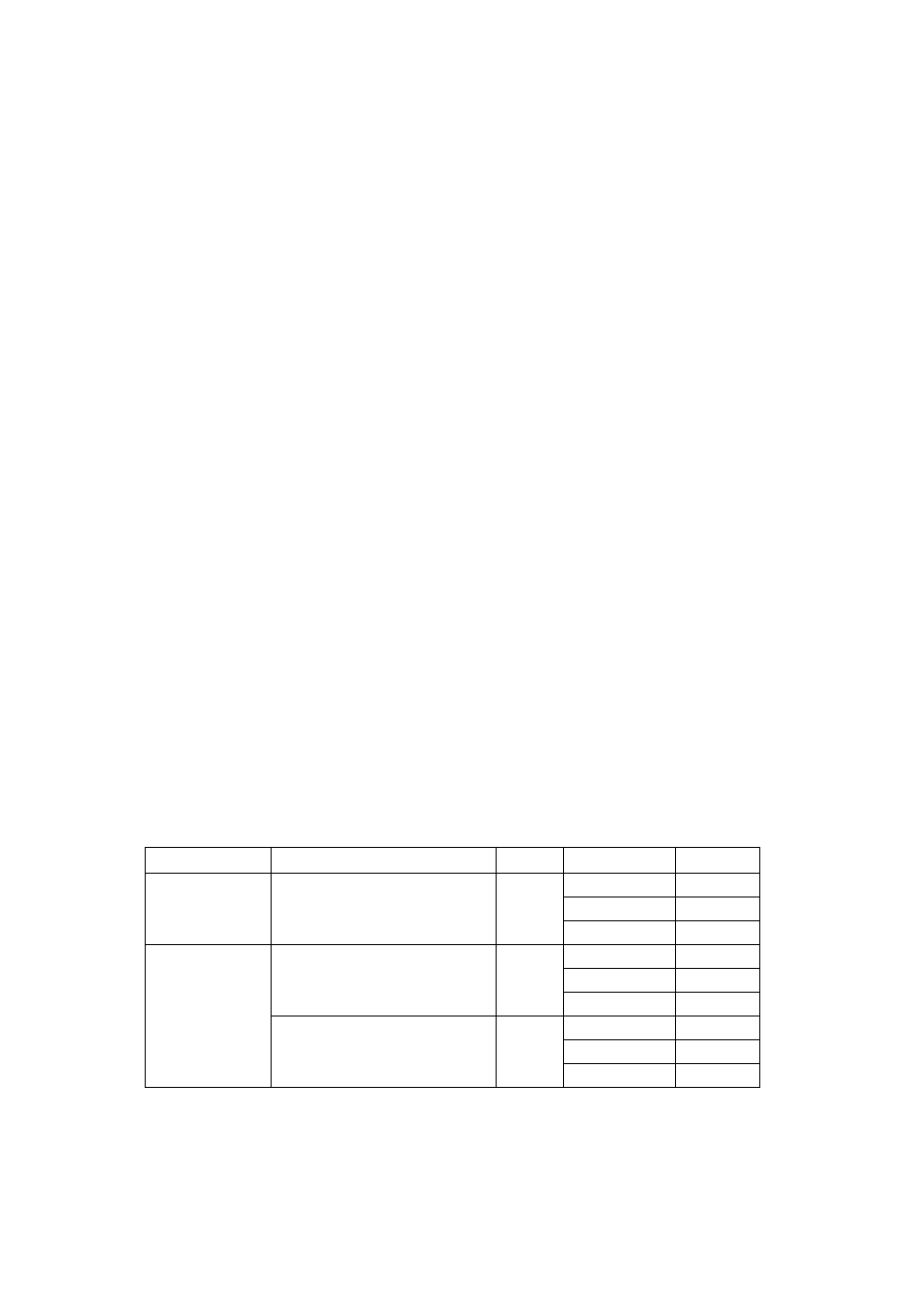

Таблица 5.24

Влияние температуры нагрева под закалку на твердость, количество остаточного аустенита, мартенсита

деформации и износостойкость* сталей 20ХНР и 25ХГТ, подвергнутых предварительной цементации

α″, % ε

И

Сталь t,

о

С HRC

γ

ост

, %

колодка-

ролик

ролик-

ролик

колодка-

ролик

ролик-

ролик

850 61 8 - 3 1,0 1,0

900 57 22 - 10 0,9 1,6

950 55 28 5 14 0,8 1,4

20ХНР

1000 53 35 5 18 0,6 0,9

850 62 7 - - 1,0 1,0

900 60 15 - 5 1,0 1,1

950 58 23 3 10 0,9 1,5

25ХГТ

1000 56 30 5 16 0,8 1,2

*За эталон принята износостойкость сталей после закалки с 850

о

С и низкого отпуска,

обеспечивающих максимальную твердость.

184

Цементация проводилась в твердом карбюризаторе при 930

о

С 10 ч. После закалки стали отпускали

при 180

о

С 1 ч. В результате испытаний на износ по схемам колодка - ролик и ролик - ролик обнаружили

те же закономерности, что и в ранее рассмотренных случаях. По мере повышения температуры

аустенитизации и увеличения количества остаточного аустенита наблюдается вначале незначительное, а

затем все более заметное снижение износостойкости при испытании по схеме колодка - ролик. В 25ХГТ

из-за присутствия в структуре труднорастворимых карбидов титана это происходит в меньшей степени,

чем в 20ХНР. При испытании на износ по схеме ролик - ролик повышение температуры нагрева под

закалку уже неоднозначно влияет на износостойкость цементированных сталей. В первой она возрастает

при повышении температуры аустенитизации до 900

о

С, а во второй - до 950

о

С. Дальнейшее повышение

температуры нагрева под закалку снижает износостойкость. Её максимальному уровню соответствует

получение в структуре наряду с отпущенным мартенситом и карбидами 22-28 % остаточного аустенита и

прирост ∼ 10 % мартенсита деформации при испытаниях. Это должно обеспечивать релаксацию

микронапряжений и соответственно затруднять разрушение поверхностного слоя металла. При

отклонении развития мартенситного превращения от оптимального оно не может играть существенную

роль в релаксации микронапряжений, в связи с чем износостойкость снижается. Учитывая, что для

разных сплавов требуется не одинаковое количество аустенита и мартенсита деформации, чтобы

обеспечить максимальную износостойкость, можно полагать, что важную роль в сопротивлении

изнашиванию должны играть способность аустенита к упрочнению, свойства мартенсита деформации,

присутствие в структуре карбидов.

Было изучено влияние нагрузки на износостойкость сталей 12ХН3А и 10Г12Ф1,5 после цементации

и последующей термообработки [281]. Первая сталь закалена с 840

о

С и отпущена на 180

о

С, вторая - с

1100

о

С и отпущена при 250 и 650

о

С. Испытания проводились по схеме ролик - ролик. За эталон выбрана

износостойкость стали 12XH3A при нагрузке 0,25 кН. Её микроструктура - мартенсит отпуска, карбиды

и 10 % остаточного аустенита. Сталь 10Г12Ф1,5 имеет аустенитно-карбидную структуру. Анализ

полученных результатов при относительно небольшой нагрузке (0,25 кН) показывает, что

износостойкость 12ХН3А выше, чем у 10Г12Ф1,5. Однако при нагрузках 0,5 и 1 кН износостойкость

первой снижается, а второй – возрастает, что объясняется протеканием γ → α″ превращения в

поверхностном слое при испытаниях стали 10Г12Ф1,5. Особенно заметно повышение износостойкости

после отпуска при 650

о

С (табл. 5.25). Это связано с высоким упрочением аустенита, выделением

дисперсных карбидов ванадия и интенсификацией образования мартенсита деформации. При

повышенных давлениях в случае испытаний по схеме ролик - ролик получение метастабильного

аустенита определенной стабильности полезно.

Таблица 5.25

Влияние режимов термообработки и величины нагрузки при испытаниях по схеме ролик – ролик

на относительную износостойкость цементированных сталей 12ХН3А и 10Г12Ф1,5

Сталь Режим термообработки

HRC

Р, кН

ε

И

0,25 1,0

0,50 0,9

12ХН3А

Закалка с 840

о

С,

отпуск при 180

о

С 1 ч

60

1,00 0,8

0,25 0,5

0,50 1,4

Закалка с 1100

о

С,

отпуск при 250

о

С 1 ч

32

1,00 1,5

0,25 0,6

0,50 1,5

10Г12Ф1,5

Закалка с 1100

о

С,

отпуск при 650

о

С 1 ч

45

1,00 1,6

С учетом положительного влияния определенного количества остаточного аустенита на повышение

износостойкости при контактных нагрузках, исследована возможность его получения за счет

"рассасывания" карбидного слоя, образовавшегося при диффузионном хромировании, и обогащения

подслоя хромом. Испытания при многократном ударном нагружении показали, что после

термообработки диффузионнохромированных сталей У8 и ШXI5, предусматривающей нагрев на 900-

920

о

С, выдержку 2 ч, закалку и отпуск при 180

о

С, износостойкость повышается в 1,5-2 раза [301, 302]

по сравнению с обычно принятым режимом термообработки [303] (закалка с 840

о

С, низкий отпуск).

Более низкий, чем оптимальный нагрев под закалку, не обеспечивает получение достаточного

количества остаточного аустенита, а превышение оптимальных параметров, хотя и увеличивает его в

185

структуре подслоя, но делает, как это можно полагать, более стабильным из-за повышенного

растворения в нем углерода и хрома. На основании проведенных исследований были разработаны

способы повышения износостойкости деталей, работающих в условиях ударного нагружения и больших

контактных давлений за счет диффузионного хромирования и последующего "рассасывания" карбидного

слоя [303, 304]. Вопрос о необходимости иметь остаточный аустенит должен решаться с учетом

конкретных условий испытаний на износ или эксплуатации. Если при изнашивании может происходить

γ → α″ превращение определенной интенсивности, то остаточный аустенит полезен, и режимы

обработки должны быть направлены на его получение, оптимизацию количества и степени стабильности

применительно к конкретной стали и чугуну, а также условиям их изнашивания. Напротив, когда

изнашивание не вызывает протекания мартенситного превращения или количество и стабильность

аустенита существенно отличаются от оптимальных, он снижает износостойкость. Дифференцированный

подход к роли остаточного аустенита с учетом химического состава стали и конкретных условий

нагружения позволяют за счет обработок управлять его количеством, а также степенью стабильности и

соответственно повышать износостойкость.

5.3. Износостойкость марганцевых и хромомарганцевых сталей при абразивном воздействии

В данном разделе приведены результаты исследований гидро-, газо-, абразивной и ударно-

абразивной износостойкости сталей, чугунов и наплавочных материалов на Fе-Мn и Fе-Сr-Мn основах в

сопоставлении с применяемыми в промышленности материалами.

5.3.1. Сопротивление гидроабразивному износу

Гидроземлесосы, гидротурбины, флотационные машины и др., а также различные

гидротранспортные системы рудообогатительных комбинатов работают в потоке воды, содержащей

твердые абразивные частицы. Гидроабразивный износ деталей наносит значительный материальный

ущерб [305]. В связи с этим повышение сопротивления ему материалов является важной задачей.

Спецификой гидроабразивного воздействия являются: кратковременность нагружения отдельных

участков рабочих поверхностей, значительные локальные нагрузки и многократность их повторения.

Температурные вспышки, вызванные переходом в тепло значительной части кинетической энергии

абразивных частиц и быстрым охлаждением поверхности жидкой средой, способствуют возникновению

сложного напряженного состояния на поверхности детали. При этом следует учитывать кавитационное и

коррозионное воздействия жидкости. Все это приводит к разрушению отдельных микрообъемов

поверхностного слоя металла. Следовательно, при изыскании износоустойчивых материалов большое

внимание должно быть уделено изучению сопротивления такому специфическому микровоздействию

различных структурных составляющих, роли легирования и фазовых превращений, протекающих при

нагружении. Однако этому уделяется мало внимания, чем можно объяснить применение для деталей,

работающих в условиях гидроабразивного износа, сталей: Ст3, 25Л, 09Х12НДЛ, 12X18H10T и

10Х18Н3Г3Д2 [306], не обеспечивающих длительного срока эксплуатации гидроагрегатов. В работе

[307] впервые изучена гидроабразивная стойкость некоторых однофазных (феррит, аустенит, мартенсит)

и двухфазных (аустенит + феррит, аустенит + α′-мартенсит, аустенит + ε-мартенсит, аустенит + карбиды)

структур (табл. 5.26).

Испытания на гидроабразивный износ проводились на установке, аналогичной приведенной в [308].

В ней были изменены лишь способ крепления, форма, размеры образцов и конструкция уплотнений вала.

Абразивом служил мытый речной песок с размером частиц 0,1-0,2; 0,1-0,2 и 0,3-0,4 мм (поровну каждой

фракции); 1,0-1,2 мм при концентрации 200 г/л. Время гидроабразивного воздействия составляло 30 мин.

Принятая длительность испытаний находилась в пределах линейной зависимости весового износа от

времени. Фазовый состав определялся рентгеновским методом. Полученные данные свидетельствуют о

том, что наименьшее сопротивление гидроабразивному износу оказывает феррит (рис. 5.24).

Присутствие этой составляющей в сталях должно снижать их эрозионную стойкость. Аустенит (сплавы

05Н36 и 03Г38) превосходит феррит (армко-железо) по сопротивлению изнашиванию. Марганцевый

аустенит (03Г38) более износостоек, чем никелевый (05Н36). Последнее обусловлено более низкой ЭДУ

марганцевого аустенита и соответственно большей способностью к упрочнению при пластической

деформации [238]. Это одна из причин более высокой гидроабразивной износостойкости

186

марганецсодержащих сталей по сравнению с хромоникелевой 12X18H10T (рис. 5.24). Увеличение

содержания углерода существенно повышает сопротивление аустенитных сталей износу.

Износостойкость 110Г13Л выше, чем у 03Г38. На уровень износостойкости большое влияние оказывает

микроструктура.

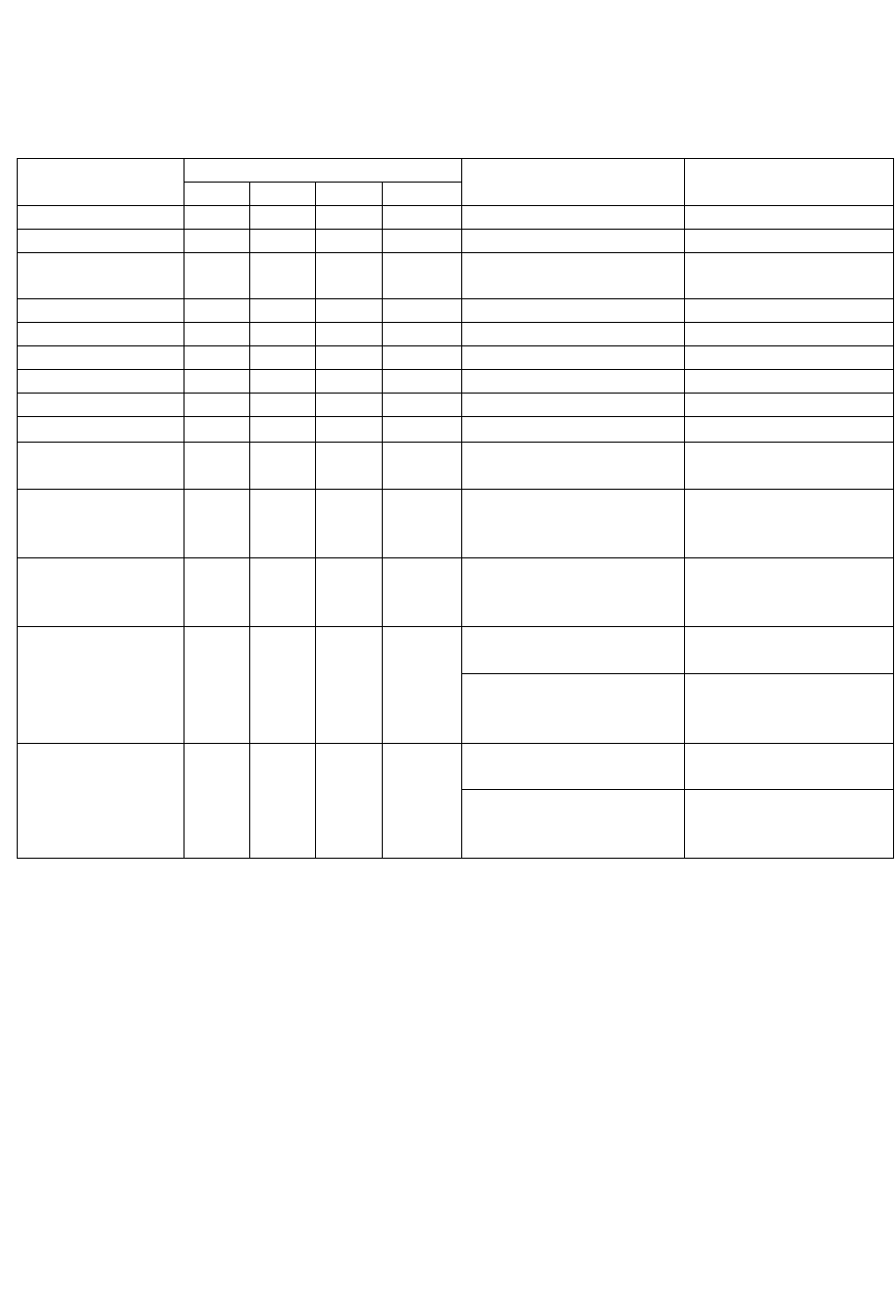

Таблица 5.26

Химический состав, термообработка и микроструктура исследованных сталей

Элементы, мас. %

Марка стали

C Cr Mn Ni

Термообработка Микроструктура

армко-железо 0,03 - 0,02 - отжиг при 900

о

С феррит

35 0,36 - 0,50 - нормализация с 970

о

С феррит + сорбит

05Н36 0,05 - 0,68 35,70 закалка в воде

с 1100

о

С

аустенит

12Х18Н10Т

1

0,11 18,10 0,75 10,90 то же то же

03Г38 0,03 - 38,00 0,17 то же то же

30Х10Г10 0,28 10,90

11,56 - то же то же

110Г13Л 1,20 - 13,90 - то же то же

10Х14АГ10

2

0,10 13,92 11,51 - то же то же

05Г20 0,05 - 19,20 - то же

аустенит + ε-фаза

05Х10Г10 0,05 10,50 11,70 - то же

аустенит +

+α′-мартенсит

40Х15АГ10Ф2

3

0,40 15,30 9,50 -

закалка в воде

с 1150

о

С, отпуск при

650

о

С 1 ч

аустенит +

карбонитриды

09Х12НДЛ

4

0,09 12,50 - 1,30

закалка в масле с

1050

о

С, отпуск при

650

о

С 1 ч

сорбит отпуска

закалка в масле

с 1050

о

С

α′-мартенсит +

феррит

10Х13 0,12 12,54 - -

закалка в масле

с 1050

о

С,

отпуск 650

о

С 1 ч

сорбит отпуска +

феррит

закалка в масле

с 1050

о

С

α′-мартенсит

20Х13 0,18 13,10 - -

закалка в масле

с 1050

о

С,

отпуск 650

о

С 1 ч

сорбит отпуска

1

0,28 % Тi;

2

0,10-0,15 % N;

3

1,98 % V;

4

1,2 % Cu.

Например, двухфазная сталь 05Г20 (γ + ε) имеет заметно более высокую износостойкость по

сравнению с аустенитной 03Г38, что обусловлено присутствием в структуре ~ 50 % ε-мартенсита. Еще

больший эффект наблюдается в стали 05Х10Г10, имеющей мартенситно-аустенитную структуру (α′ + γ).

По износостойкости она приближается к 110Г13Л. Чем большим сопротивлением разрушению обладает

вторая фаза, расположенная в аустените, тем выше износостойкость. Повышенную гидроабразивную

износостойкость имеют стали со структурой α′. Чем больше углерода, тем выше их износостойкость. Это

подтверждается тем, что сопротивление разрушению стали 20X13 выше, чем у 10X13 и 09Х12НДЛ в

закаленном состоянии (рис. 5.24). Важно учитывать, что во многих случаях углеродсодержащие стали в

мартенситном состоянии использовать не представляется возможным из-за их низкой пластичности и

ударной вязкости. Высокий отпуск существенно улучшает эти характеристики. Однако гидроабразивная

стойкость при этом существенно снижается. Хромомарганцевые аустенитные стали 10X14AГI0,

30Х10Г10, 40Х15АГ10Ф2 в закаленном состоянии по уровню износостойкости превосходят

рассмотренные выше, имеющие структуру сорбита отпуска. Они лишь несколько уступают закаленной

стали 20X13, существенно превосходя ее в пластичности, ударной вязкости и технологичности. В работе

[307] впервые была изучена гидроабразивная стойкость сталей с метастабильным аустенитом в

сопоставлении с изменением фазового состава поверхностного слоя в результате гидроабразивного

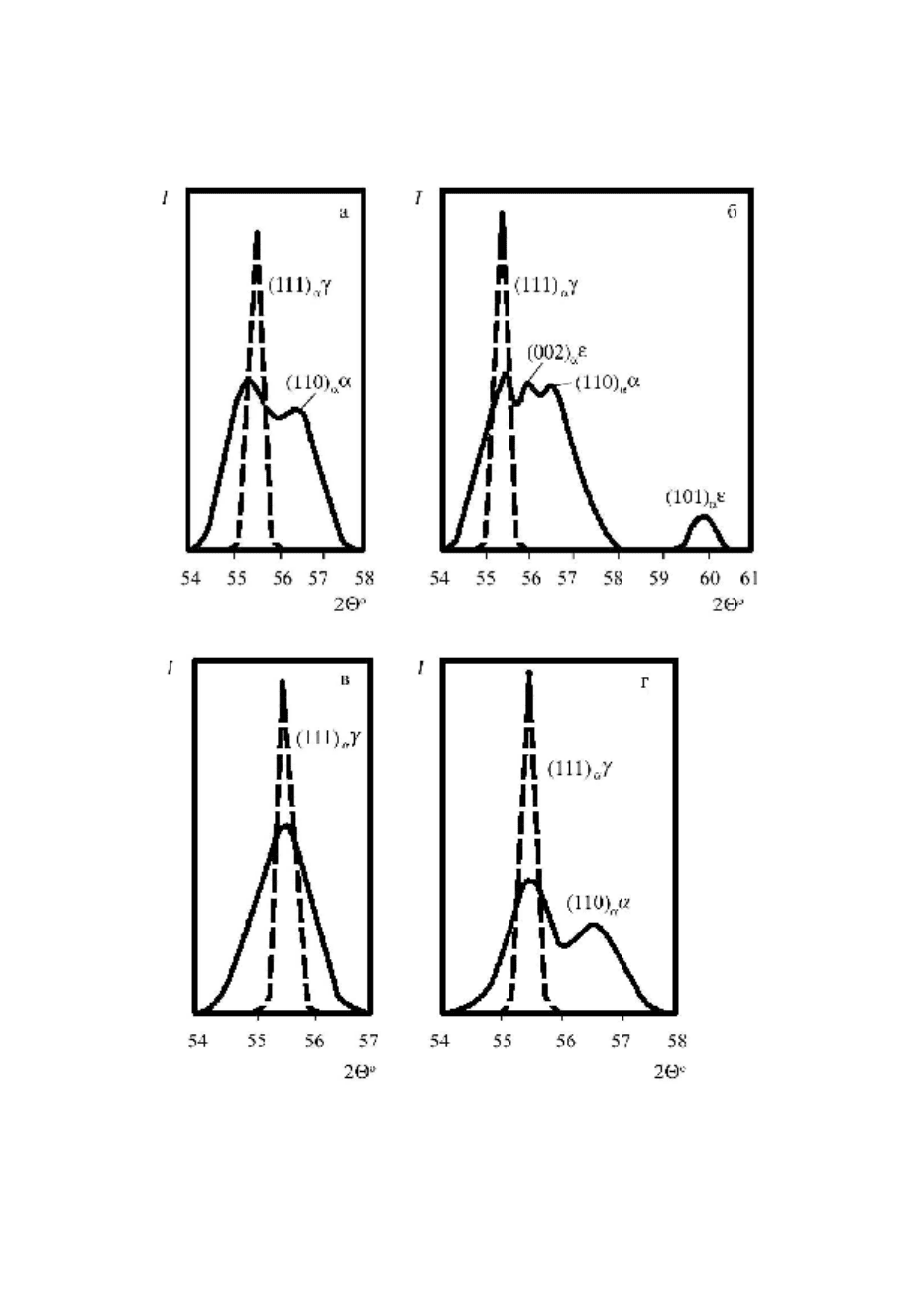

воздействия. Как следует из рентгенограмм, уже кратковременное воздействие пульпой с размерами

абразивных частиц 1,0-1,2 мм (рис. 5.25, а) существенно изменяет фазовый состав поверхности образцов

187

0

0.5

1

1.5

2

4

14

7

8

ε

и

в

0

0.5

1

1.5

2

4

7

14

8

ε

и

б

из 30Х10Г10. В первоначально аустенитной структуре появляется значительное количество (до 50 %) α″-

мартенсита. Уменьшение размера абразивных частиц до 0,1-0,2 мм изменяет вид рентгенограмм.

Появляются линии ε-фазы (рис. 5.25, б). Полученные данные свидетельствуют о том, что при

возрастании крупности абразивных частиц, воздействующих на изнашиваемую поверхность, изменяется

фазовый состав подобно тому, как это происходит при увеличении степени деформации.

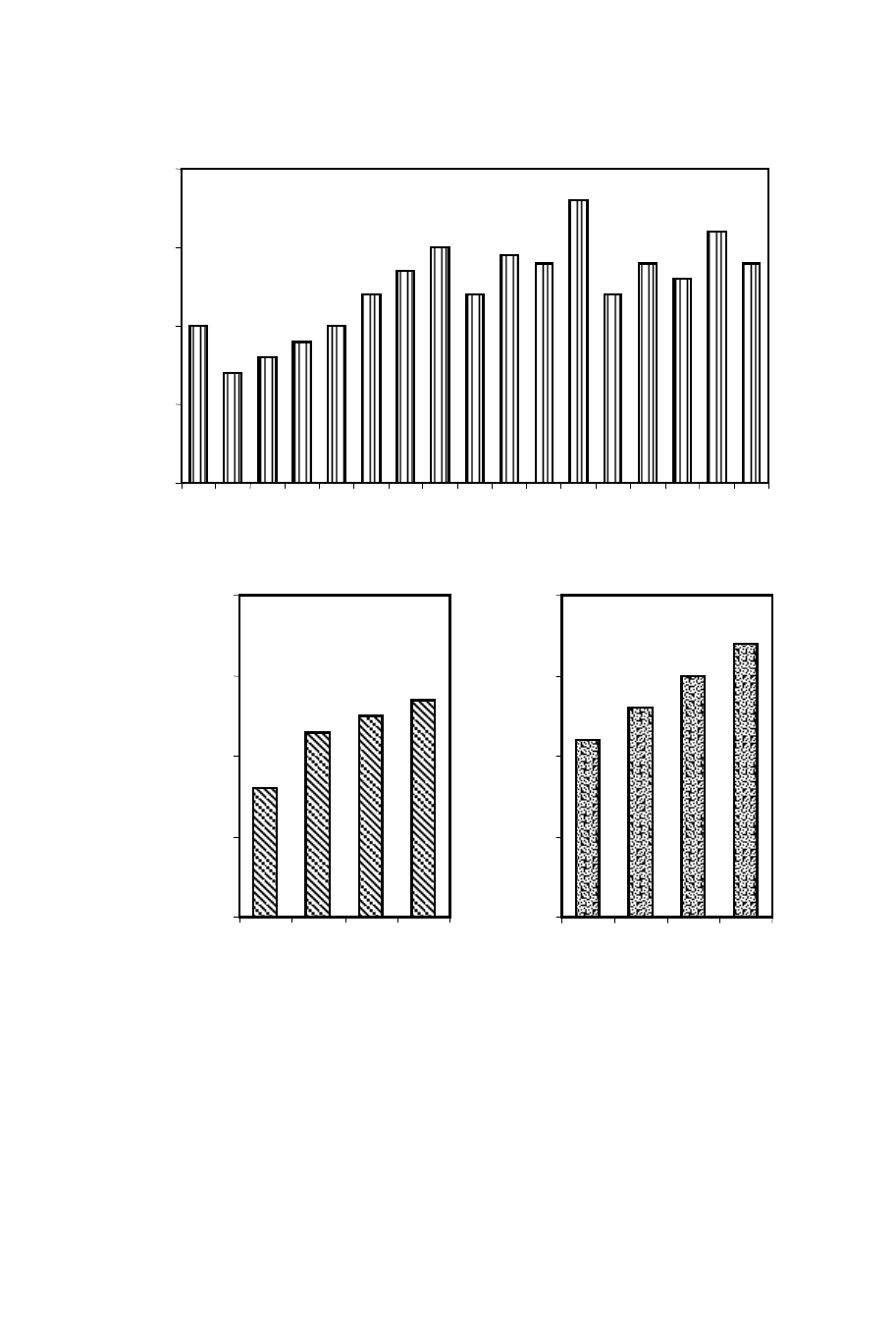

Рис. 5.24. Относительная гидроабразивная износостойкость исследованных сталей при размерах

абразивных частиц: 0,1-0,2 и 0,3-0,4 мм (поровну каждой фракции) (а); 0,1-0,2 мм (б); 1,0-1,2 мм (в):

1 - сталь 35 (эталон); 2 - армко-железо; 3 - 05Н36; 4 - 12X18H10T; 5 - 03Г38; 6 - 10Х14АГ10;

7 - 30Х10Г10; 8 - 110Г13Л; 9 – 05Г20; 10 - 05Х10Г10; 11 - 40Х15АГ10Ф2 (закалка);

12 – 40Х15АГ10Ф2 (закалка + отпуск при 650

о

С 1 ч); 13 - 09Х12НДЛ (закалка + отпуск

при 650

о

С 1 ч); 14 - 10X13 (закалка); 15 - 10X13 (закалка + отпуск при 650

о

С 1 ч);

16 - 20X13 (закалка); 17 - 20X13 (закалка + отпуск при 650

о

С 1 ч)

Результаты испытаний показывают, что увеличение крупности абразивных частиц приводит к

заметному повышению износостойкости сталей с метастабильным аустенитом. При этом у 30Х10Г10 это

проявляется в большей мере, чем у 12X18H10T (рис. 5.24, б, в). В отличие от этого износостойкость

сталей с мартенситной структурой, например 10X13, не изменяется при увеличении крупности

абразивных частиц. По износостойкости в условиях гидроабразивного воздействия крупными частицами

(1,0-1,2 мм) хромомарганцевые аустенитные стали превосходят закаленную 10X13 и приближаются к

20X13 (рис. 5.24).

0

0.5

1

1.5

2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

ε

и

а

188

В работе [307] впервые предложено использовать аустенитные хромомарганцевые дисперсионно-

твердеющие стали, в которых после термической обработки должно происходить выделение дисперсных

фаз. В результате этого происходит обеднение аустенита легирующими элементами, и в процессе

микроударного воздействия он распадается с образованием мартенситных фаз. В Fe-Сr-Мn стали наряду

с углеродом (азотом) должны вводиться сильные карбидо- и нитридообразующие элементы (V ,Ti , Nb и

др.). Разработана сталь 40Х15АГ10Ф2, которая после закалки с 1150

о

С имеет аустенитную структуру

(рис. 5.25, в).

Рис. 5.25. Дифрактограммы сталей 30Х10Г10 и 40Х15АГ10Ф2 до (- - -) и после (

______

)

гидроабразивного воздействия: а - 30Х10Г10 закалка с 1100

о

С, размеры абразивных частиц 1,0-1,2 мм;

б – то же, что и а, размеры абразивных частиц 0,1-0,2 мм; в - 40Х15АГ10Ф2 закалка с 1150

о

С, размеры

частиц 0,1-0,2 мм; г - то же, что и в, отпуск при 650

о

С 1 ч.

Рентгеновский анализ не показывает каких-либо фазовых превращений в поверхностном слое

закаленной стали в процессе гидроабразивного воздействия. Имеет место лишь уширение

дифракционной линии (111)

α

γ (рис. 5.25, в). Отпуск при 650

о

С 8 ч приводит к существенному

повышению сопротивления изнашиванию этой стали. Относительная износостойкость увеличивается с

189

1,3 до 1,9. Структура после отпуска представляет собой аустенитную матрицу с выделившимися

дисперсными частицами карбонитридов. После испытания на гидроабразивную стойкость в пульпе с

размерами абразивных частиц 0,1-0,2 мм на рентгенограммах поверхности образцов появляется линия

(110)

α

α (рис. 5.25, г). Отпуск наряду с упрочнением аустенита дисперсными выделениями карбидов и

карбонитридов сильно понижает стабильность аустенита к γ → α″ превращению из-за обеднения

твердого раствора легирующими элементами и, в первую очередь, углеродом и азотом. После отпуска

существенно повышается кавитационная стойкость стали 40Х15АГ10Ф2. Она по потерям массы при

испытаниях на ударно-эрозионном стенде после закалки и отпуска не отличается от

кавитационностойкой 30X10Г10 и в несколько раз превосходит 12X18H10T [243, 307].

Высокая кавитационная стойкость 40Х15АГ10Ф2 определяется большой способностью к

упрочнению аустенита после высокого отпуска, а также развитием мартенситных превращений,

вызванных гидроабразивным воздействием. Следует подчеркнуть, что упрочнение аустенита за счет

выделения в нем при высоком отпуске дисперсных фаз, в результате чего происходит его

дестабилизация, позднее использовано при разработке высокопрочных немагнитных сталей [309]. В

сталях ПНП реализована та же идея, но дестабилизация аустенита в результате выделения дисперсных

частиц, делающая его способным превращаться в мартенсит при последующем нагружении,

осуществляется пластической деформацией при повышенных температурах [310]. Высокую

гидроабразивную износостойкость можно получить и в композиционных материалах, в которых в

качестве матрицы использован метастабильный аустенит, а армирующими частицами служат карбиды,

бориды, оксиды и другие фазы, имеющие высокую твердость. Эксперименты, проведенные на

композиционном сплаве, представляющим собой метастабильную аустенитную сталь 30Х10Г10, в

структуре которой находились частицы Аl

2

О

3

, подтверждают это [12]. Относительная износостойкость

возросла до 1,7. Обобщая полученные данные, можно заключить, что хромомарганцевые стали с

метастабильным аустенитом являются перспективным материалом для деталей, работающих в условиях

гидроабразивного воздействия. Они удачно сочетают ряд важных свойств, которыми не обладают другие

стали. Их характеризуют повышенная гидроабразивная износостойкость и сопротивление

кавитационному разрушению, а также хорошая технологичность. Этот вывод подтверждается данными

более поздней работы [311], в которой предлагается использовать в качестве материала с высокой

гидроабразивной стойкостью метастабильную аустенитную сталь 30Х13Г8Ю, аналогичную

исследованной ранее в работе [195].

5.3.2. Сопротивление газоабразивному износу

При эксплуатации оборудования на нефтяных и газовых месторождениях наблюдается частый выход

из строя регулировочных и предохранительных клапанов, вентилей, задвижек, штуцеров и других

деталей, изготавливаемых из стали 12X18H10T. Причиной их недостаточной работоспособности

являются тяжелые условия эксплуатации, когда материал подвергается воздействию коррозионных сред

(сероводорода, углекислоты), твердых абразивных частиц (кусочков пород, продуктов коррозии) и

низких температур. В работе [312] выяснялась возможность замены хромоникелевой стали значительно

более экономичной на Fе-Сr-Мn основе с метастабильным аустенитом, превращающимся в мартенсит

при эксплуатации. Для этого были изучены сопротивление газоабразивному износу, коррозионная

стойкость и механические свойства ряда хромомарганцевых сталей 07Х9АГ8МД2ФС,

10Х10АГ8МД2ФС; 20Х13АГ10МД2ФС в сопоставлении с аналогичными свойствами у 12X18H10T. Они

закаливались с 1100

о

С в воде. Первая сталь имела аустенитно-мартенситную (∼ 35 % α′), а две другие -

аустенитную структуру. Исследования газоабразивной износостойкости выполнены в Московском

институте нефтехимической и газовой промышленности им. И.М. Губкина. Испытания проводились в

центробежном ускорителе ЦУК-3М при скоростях 40, 80 и 100 м/с в широком диапазоне углов атаки

газоабразивной струи. В качестве эталона сравнения использовали сталь 12X18H10T. Интенсивность

изнашивания

I

оценивалась по формуле:

Q

P

I

∆

=

, (5.2)

где

P

∆

- потеря массы образца;

Q

- количество абразива, попадающего на образец.

190

Изменение состояния материала в поверхностных слоях исследовали путем измерения

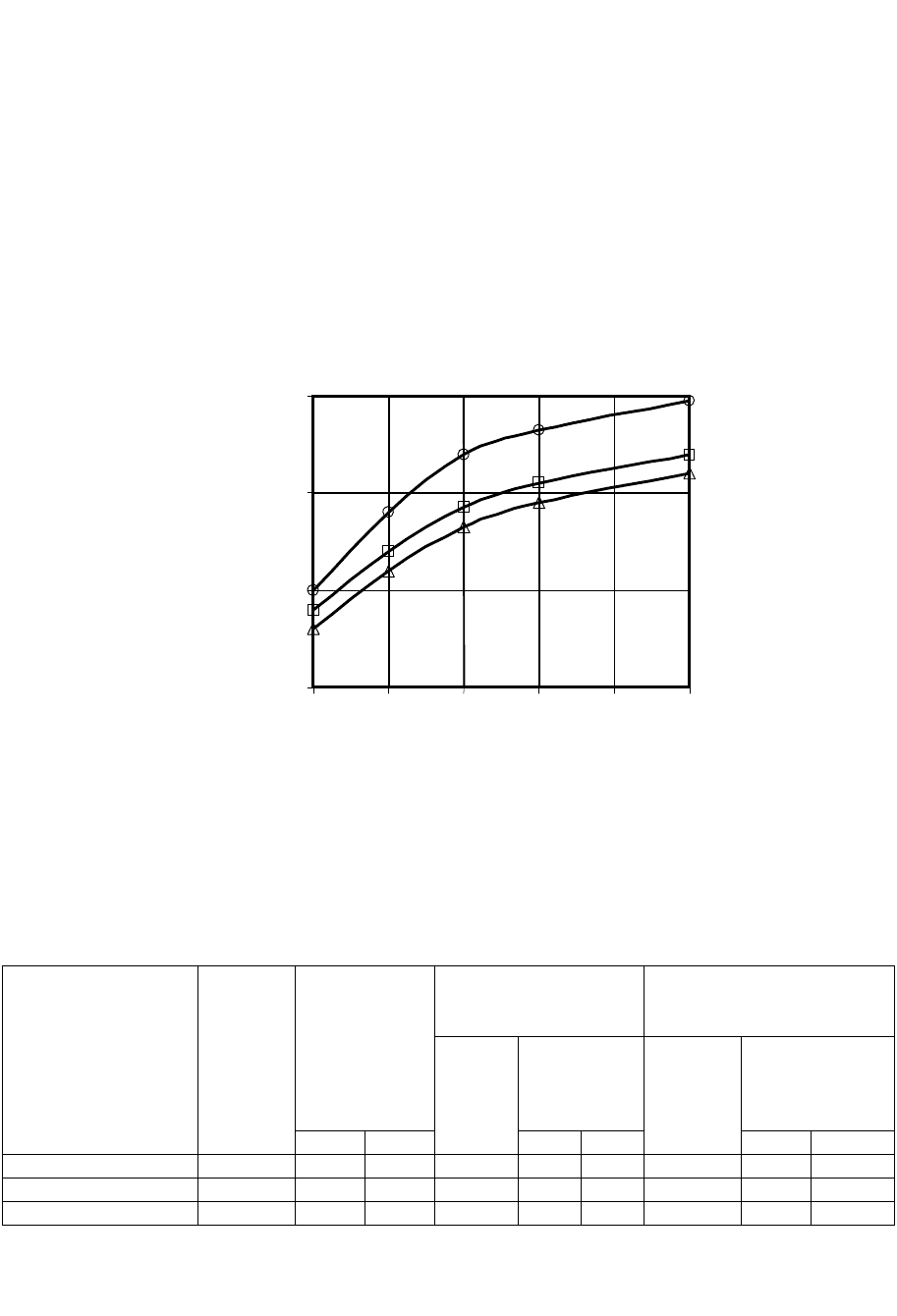

микротвердости, применения металлографического и рентгеноструктурного анализов. На рис. 5.26

приведено изменение интенсивности изнашивания от угла атаки абразивной струи. Для всех

исследованных сталей наблюдается одинаковая закономерность, заключающаяся в том, что при

увеличении угла атаки, т.е. при переходе от скользящего к ударному режиму изнашивания,

интенсивность разрушения возрастает. Наибольшей износостойкостью обладает сталь

20Х13АГ10МД2ФС, а наименьшей - 07Х9АГ8МД2ФС. Изменение микротвердости свидетельствует о

значительном упрочнении поверхностного слоя хромомарганцевых сталей при воздействии

газоабразивной струи. Это является следствием упрочнения аустенита и образования α″. О первом

свидетельствует существенное увеличение физической ширины рентгеновской дифракционной линии

(111)

α

γ, а о втором - изменение фазового состава (табл. 5.27) [312]. При угле атаки α = 90° энергия удара

абразивных частиц наибольшая. При этом обнаруживается самый сильный наклеп аустенита.

Наименьшее количество мартенсита деформации возникает в стали 20Х13АГ10МД2ФС, наибольшее - в

07Х9АГ8МД2ФС (табл. 5.27). Чем больше угол атаки, меньше стабильность аустенита и соответственно

больше мартенсита деформации образуется на изнашиваемой поверхности, тем быстрее происходит ее

разрушение.

Рис. 5.26. Влияние угла атаки (α) газоабразивной струи на интенсивность изнашивания

исследованных хромомарганцевых сталей (скорость струи V = 40 м/сек):

1 - 07Х9АГ8МД2ФС; 2 - 10Х10АГ8МД2ФС; 3 - 20Х13АГ10МД2ФС

Таблица 5.27

Изменение микротвердости, физической ширины линии (111)

α

γ и фазового состава

исследованных сталей под воздействием газоабразивной струи при различных углах атаки

Физическая

ширина линии

(111)

α

γ,⋅10

−8

, рад

Фазовый состав, %,

V = 80 м/c После

изнашивания

при угле α

о

,

Н

◊0,980

, МПа

после

изнашивани

я

при α

о

после

изнашивания

при α

о

,

γ, %/α′, α″, %

Сталь

До

изнашив

ания,

Н

◊0,980

,

МПа

15 90

до

изнашив

ания

15 90

до

изнашив

ания,

γ,%/α′,%

15 90

07Х9АГ8МД2ФС 2700 4300 4900 4,0 12,6 14,0 65/35 23/77 10/90

10Х18Г8МД2ФС 2700 4300 4900 5,0 12,4 14,5 100 68/32 45/55

20Х13АГ10МД2ФС 2500 4140 4600 5,5 14,0 17,0 100 95/5 90/10

В условиях интенсивного газоабразивного воздействия предпочтение следует отдавать аустенитным

хромомарганцевым сталям с метастабильным аустенитом, в которых имеет место деформационное

упрочнение аустенита и реализуется постепенное развитие мартенситного превращения при нагружении.

0

0.01

0.02

0.03

15 30

45 60

75 90

α

, град.

.

I

2

1

3