Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

211

распределенными в ней карбидами, превращение γ → α″ при кручении развивается с небольшой

интенсивностью, и сталь Х12М имеет низкие прочностные свойства (τ

0,3

=

380 МПа, τ

ПЧ

= 780 МПа) и

наибольшую пластичность (g = 25 %).

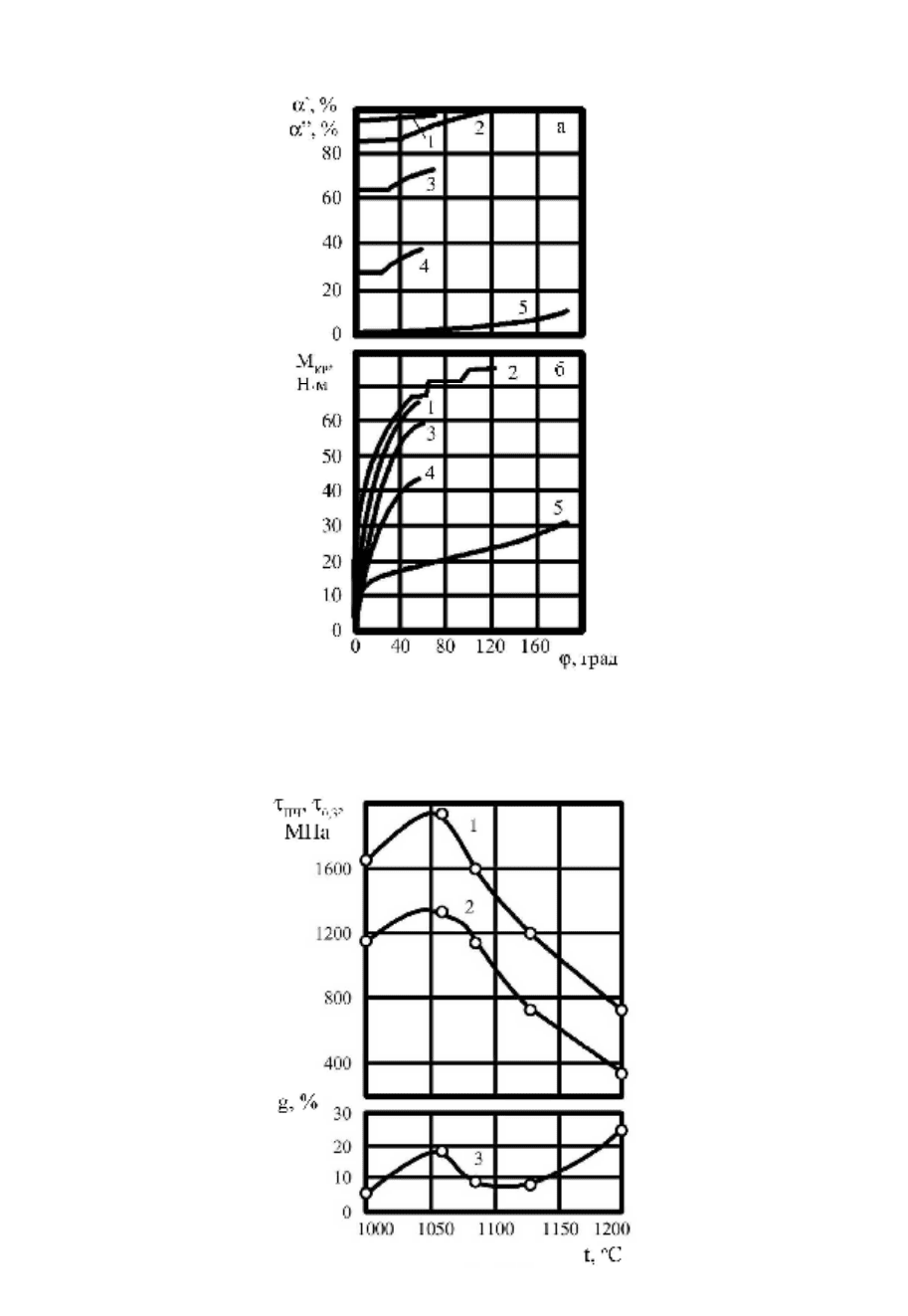

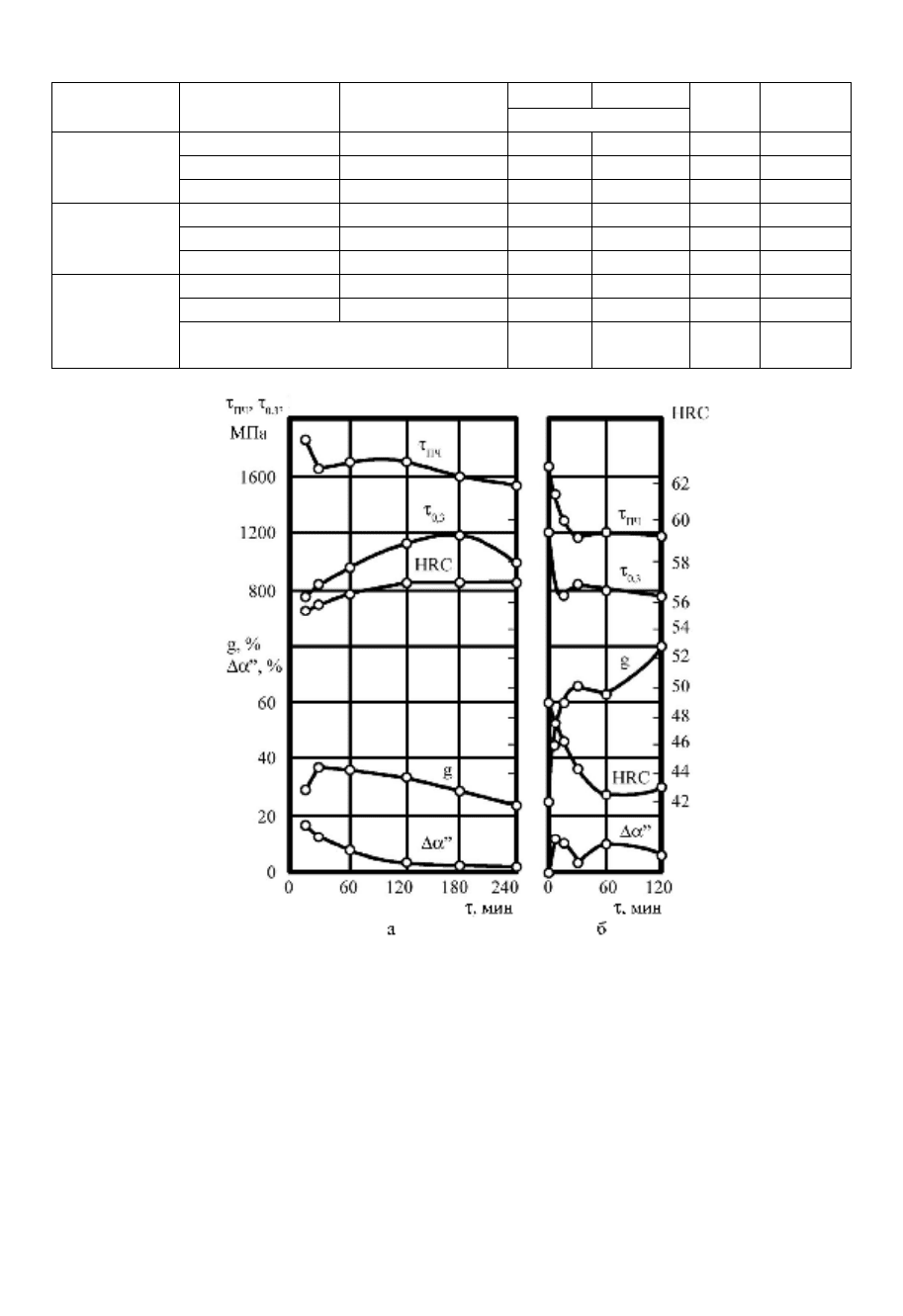

Рис.5.34. Мартенситные кривые деформации (а) и диаграммы кручения (б) стали Х12М

после закалки с различных температур и отпуска при 200

о

С 1 ч:

1 – 1000

о

С; 2 – 1060

о

С; 3 – 1085

о

С; 4 – 1130

о

С; 5 – 1200

о

С

Рис. 5.35. Влияние температуры нагрева под закалку на механические свойства

стали Х12М при кручении (отпуск 200

о

С 1 ч): 1 - τ

ПЧ

, 2 - τ

0,3

, 3 – g

212

Наилучший комплекс свойств, достигаемый в рассматриваемой стали после закалки с 1060

о

С и

отпуска при 200

о

С, обусловлен не только определенным соотношением количества мартенсита,

карбидов и аустенита в структуре, но и оптимальной степенью стабильности последнего. Отпуск стали

XI2М при 200-300

о

С 1 ч вызывает частичный распад мартенсита и стабилизирует аустенит, уменьшая

интенсивность развития мартенситного превращения при кручении. Это приводит к снижению

прочностных свойств и повышению пластичности. Отпуск при 400-600

о

С 1 ч вызывает более полный

распад мартенсита и дестабилизирует аустенит за счет выделения из него карбидов. Только

определенный режим отпуска, обеспечивающий оптимальные фазовый состав и развитие мартенситного

превращения при испытаниях механических свойств, позволяет получить наиболее высокий их уровень.

Так после закалки с 1060

о

С отпуск целесообразно вести при 200-300

о

С, а после закалки с 1200

о

С - при

400

о

С [366]. Положительная роль оптимального количества остаточного аустенита обнаружена и в стали

Х10Ф [367]. При исследовании влияния температуры нагрева под закалку в интервале от 900 до 1150

о

С

на фазовый состав, структуру и свойства этой стали установлено, что по мере повышения температуры

нагрева под закалку количество остаточного аустенита возрастает до 50 %, и снижается доля мартенсита

и карбидов.

Наиболее высокий уровень прочностных свойств, пластичности и ударной вязкости стали Х10Ф

обеспечивает закалка с 1000

о

С (τ

ПЧ

= 1670 МПа, g = 6,1 %, KC = 27 Дж/см

2

), когда количество

остаточного аустенита составляет 12 %. После закалки с 900

о

С в структуре практически отсутствует

остаточный аустенит, в результате чего получены более низкие значения механических свойств (τ

ПЧ

=

1530 МПа, g = 4,4 %, KC = 12 Дж/см

2

). Повышение температуры нагрева под закалку до 1100

о

С также

снижает механические свойства (τ

ПЧ

= 1280 МПа, g = 1,7 %, KC = 16 Дж/см

2

), что объясняется

увеличением в структуре сверх оптимального количества остаточного аустенита (24 %) и существенным

повышением его стабильности, а также увеличением содержания углерода в мартенсите, уменьшающим

его пластичность и ударную вязкость. Исследование влияния отпуска в интервале от 200 до 520

о

С 1 ч на

структуру и свойства Х10Ф позволило заключить, что целесообразно проводить после закалки низкий

отпуск, не превышающий 200

о

С. Он сохраняет в структуре наряду с мартенситом и карбидами

метастабильный остаточный аустенит и обеспечивает при этом хорошее сочетание механических

свойства (τ

ПЧ

= 1565 МПа, g = 8,1 %, KC = 20 Дж/см

2

) [367].

В главе 3 была показана целесообразность термообработки с нагревом в МКИ марганцевых и

хромомарганцевых сталей для получения в их структуре требуемого количества аустенита и его

стабильности. В работе [368] изучены особенности процессов структурообразования в

низколегированных сталях перлитного класса 40ГС и 40Г2С при нагреве и выдержке их в МКИ.

Установлено, что после закалки от температур двухфазной области структура представляет собой

мартенсит, феррит, аустенит (5-7 %) и карбиды. Мартенсит, образующийся в результате закалки из

аустенита, обогащенного углеродом и марганцем, после выдержки в МКИ имеет более высокую

твердость (на 10-20 %), чем в случае обычной закалки. Сталь 40ГС, закаленная из МКИ, затем была

нагрета в γ-область (выше Ас

3

), охлаждена в воде и отпущена при 200°

о

С 1 ч. После повторной закалки

структура состояла из пакетного мартенсита, в котором согласно данным микроспектрального анализа

сохраняется созданная предыдущей обработкой неоднородность в распределении легирующих

элементов. Измерение мартенситных пакетов показало их существенное измельчение. Следствием этого

явилось получение повышенного уровня механических свойств: σ

0,2

= 1770 МПа, σ

В

= 2110 МПа, δ =

10 %, ψ = 42 %, KCU = 0,40 МДж/м

2

, что выше, чем после закалки с рекомендуемой для этой стали

температуры (880

о

С) и низкого отпуска (σ

0,2

= 1630 МПа, σ

В

= 1950 МПа, δ = 7,5 %, ψ = 29 %, KCU =

0,32 МДж/м

2

).

Подобные результаты получены в работе [369] на стали 30ХМА после термообработки с

предварительным нагревом в МКИ. Его проводили при 770

о

С 2 ч, после чего образцы переносили в печь

с температурой 850°

о

С и выдерживали 1 и 5 мин. Затем их охлаждали в масле и отпускали при 200°

о

С

2 ч. Для сравнения определяли свойства после закалки с 850°

о

С (выдержка 20 мин) и отпуска при 200,

560 и 650°

о

С (2 ч). Типовая термообработка 30ХМА предусматривает после закалки с 850°

о

С отпуск при

560°

о

С. После закалки с 850

о

С и низкого отпуска достигается сравнительно высокий уровень

прочностных свойств, но низкие значения пластичности (табл. 5.47, режим 1). После типовой

термической обработки (режим 2) пластичность существенно возрастает, но заметно снижаются

прочностные свойства. После отпуска при 650°

о

С (режим 3) уровень прочности наиболее низок, но при

этом увеличивается способность стали к локализованной деформации и ударная вязкость. Наиболее

высокий уровень прочностных, пластических свойств и ударной вязкости получен после режимов

термообработки, включающих предварительный нагрев и выдержку в МКИ или ПКИ (табл. 5.47,

режимы 4-6). Увеличение продолжительности выдержки при 850°

о

С с 1 до 5 мин после

213

предварительного нагрева в МКИ приводит к исчезновению феррита в структуре и увеличению

количества участков мартенсита с повышенным содержанием углерода за счет большой доли карбидов,

растворившихся в аустените. В качестве одной из причин повышения комплекса свойств, кроме

указанных ранее, может быть образование тонких прослоек аустенита по границам мартенситных реек.

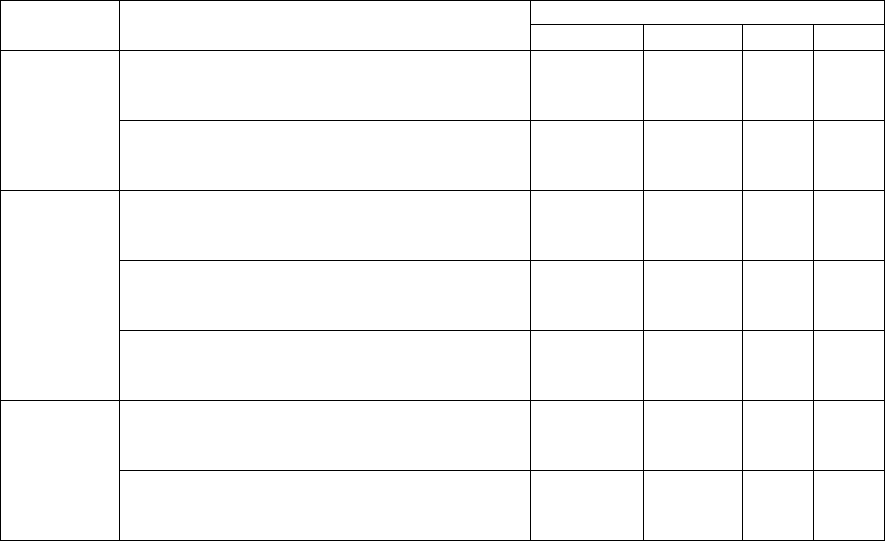

Таблица 5.47

Влияние термообработки на механические свойства стали 30ХМА

Механические свойства

Режим термообработки

σ

0,2

,

МПа

σ

В

,

МПа

δ, % ψ, %

KCU,

МДж/м

2

Нагрев на 850

о

С 20 мин; закалка, отпуск 2 ч при

температурах,

о

С:

1. 200 1240 1520, 3,2 19,5 0,72

2. 560 750 980 10,0 55,0 0,80

3. 650 670 770 7,6 76,0 1,16

4. Нагрев на 770

о

С 2 ч, перенос на 850

о

С 1 мин; закалка,

отпуск при 200

о

С 2 ч

1150 1450 10,4 61,0 1,00

5

Нагрев на 770

о

С 2 ч, перенос на 850

о

С 5 мин; закалка,

отпуск при 200

о

С 2 ч

1280 1470 11,6 62,0 1,16

6. Нагрев на

850

о

С 20 мин, закалка; нагрев на 650

о

С, 2 ч;

перенос на 850

о

С 5 мин, закалка, отпуск при 200

о

С 2 ч

1240 1420 16,4 56,0 1,32

Аналогично рассмотренному случаю хорошее сочетание прочностных и пластических свойств

получено в стали 60С2, закаленной из МКИ. Ее структура до термической обработки представляет собой

пластинчатый перлит с сеткой феррита по границам зерен. Температура нагрева в МКИ составляла

790

о

С. Выдержка варьировалась от 40 до 90 мин. После закалки проводился низкий отпуск при 250

о

С

1 ч. Механические свойства приведены в табл. 5.48. Наиболее высокий их уровень достигнут после

выдержки в МКИ 60 мин. В результате получена структура отпущенного мартенсита, небольшого

количества феррита и остаточного аустенита (8 %), который при испытаниях на растяжение

превращается в мартенсит. Об этом свидетельствует его уменьшение до 4 % в зоне разрушения образца.

При меньшей выдержке в структуре сохраняется большее количество феррита, а при более

продолжительной, чем 60 мин, увеличивается содержание углерода в мартенсите после закалки, что

приводит к охрупчиванию стали. Такая термообработка 60С2 является нетрадиционной. Обычно ее

закаливают с температуры выше Ас

3

и проводят средний отпуск для получения структуры троостит

отпуска. Полученные данные показывают, что для этой стали может быть использована термообработка,

обеспечивающая получение в структуре небольшого количества метастабильного аустенита

определенной степени стабильности.

Таблица 5.48

Механические свойства стали 60С2 после закалки из МКИ (790

о

С)

с различной выдержкой в нем и отпуска при 250

о

С 1 ч

Время выдержки

в МКИ, мин

σ

0,2

,

МПа

σ

В

, МПа δ, % ψ, %

40 1400 1548 3 30

60 2078 2199 8 36

90 1556 1698 3 32

В работе [370] на малоуглеродистой стали 13ГС изучено влияние термообработки, включающей

нагрев и выдержку в МКИ (770°

о

С 1 ч), ПКИ (650°

о

С 1 ч), последующую кратковременную

аустенитизацию (950

о

С 4 мин) и низкотемпературный отпуск (150

о

С 1 ч). Такая термообработка

позволяет получить более высокий уровень механических свойств (табл. 5.49), чем после закалки с более

продолжительной выдержкой из расчета 2 мин/мм, как это обычно принято. Фрактографическое

изучение разрушенных ударных образцов стали 13ГС показывает, что после всех режимов

термообработки их изломы имеют вязкий характер. Однако после предварительного нагрева в МКИ или

ПКИ (табл. 5.49) ударная вязкость выше и соответственно дисперснее микроструктура, чем в случае

закалки и низкого отпуска по обычному режиму. Эффект комбинированной обработки можно объяснить

измельчением зерна, диспергированием пакетов и реек мартенсита. Не исключено образование тонких

214

прослоек аустенита по границам реек. Важным фактором повышения свойств сталей после указанных

термообработок может быть получение в них развитой субструктуры [371], а также неоднородного по

химическому составу и свойствам мартенсита [372].

Таблица 5.49

Влияние термообработки на механические свойства стали 13ГС

Механические свойства

Режим термообработки

σ

0,2

,

МПа

σ

В

,

МПа

δ, % ψ, %

KCU,

МДж/м

2

1. Нагрев на 900

о

С 20 мин, закалка, отпуск при 150

о

С 1 ч 910 1150 11,0 48 1,00

2*. Нагрев на 740

о

С 1 ч; перенос на 950

о

С 4 мин, закалка,

отпуск при 150

о

С 1 ч

970 1190 12,5 50 1,55

3*. Нагрев на 650

о

С 1 ч; перенос на 950

о

С 4 мин, закалка,

отпуск при 150

о

С 1 ч

1020 1250 13,0 50 1,65

* Перед нагревом в МКИ и ПКИ сталь закаливали с 900

о

С.

Сталь 13ГС является строительной и обычно используется в горячекатаном, нормализованном и

улучшенном состояниях. Проведенные исследования показывают, что в ней может быть получен

значительно более высокий уровень свойств, чем достигаемый в настоящее время. Это позволяет

существенно расширить области применения этой стали.

Хороший комплекс механических свойств в стали 20X13 (σ

В

= 1640 МПа, σ

0,2

= 1420 МПа, δ = 14 %,

ψ = 47 %, KCU = 1,6 МДж/м

2

) за счет термообработки, включающей предварительный нагрев в ПКИ

(650°

о

С 1 ч), закалку ТВЧ и низкий отпуск, получен в работе [373]. В результате нагрева ТВЧ после

выдержки в ПКИ происходит лишь частичное растворение карбидов в аустените. В участках,

обогащенных углеродом и легирующими элементами, после закалки сохраняется мелкозернистая

структура, формируется гетерогенная смесь неоднородного по химическому составу мартенсита, не

растворившихся карбидов и остаточного аустенита (18-20 %), равномерно распределенного в структуре.

Он метастабилен и при нагружении превращается в мартенсит. При оптимальном режиме

термообработки имеет место наиболее благоприятное развитие деформационного мартенситного

превращения. Оно сопровождается дополнительным упрочнением и одновременно релаксацией

микронапряжений. Полученный после рассматриваемой термообработки комплекс механических

свойств выше уровня, достигаемого после обычной закалки. Приведенные данные показывают

эффективность термообработки с нагревом в МКИ и ПКИ для различных по структуре и назначению

сталей.

Большие возможности в повышении комплекса механических свойств за счет получения в структуре

остаточного метастабильного аустенита открывает изотермическая закалка [374]. Однако в большинстве

исследований, посвященных ей, основное внимание уделяется нижнему бейниту и очень малое -

остаточному аустениту. В работе [340] изучали влияние изотермической закалки на свойства сталей

6ХС, 60С2 и 45ХН2МФА. Она проводилась с нагревом на 870

о

С и последующим охлаждением в

селитровой ванне до 250, 300 и 350

о

С с вариацией выдержек от 5 мин до 3 ч. Наибольшее количество

остаточного аустенита в исследованных сталях получено после непродолжительных выдержек. В

45ХН2МФА и 6ХС после 15 мин при 250

о

С содержится соответственно 13 и 18 % остаточного

аустенита. В 60С2 после выдержки 5 мин при 300

о

С его сохраняется 22 % (рис. 5.36).

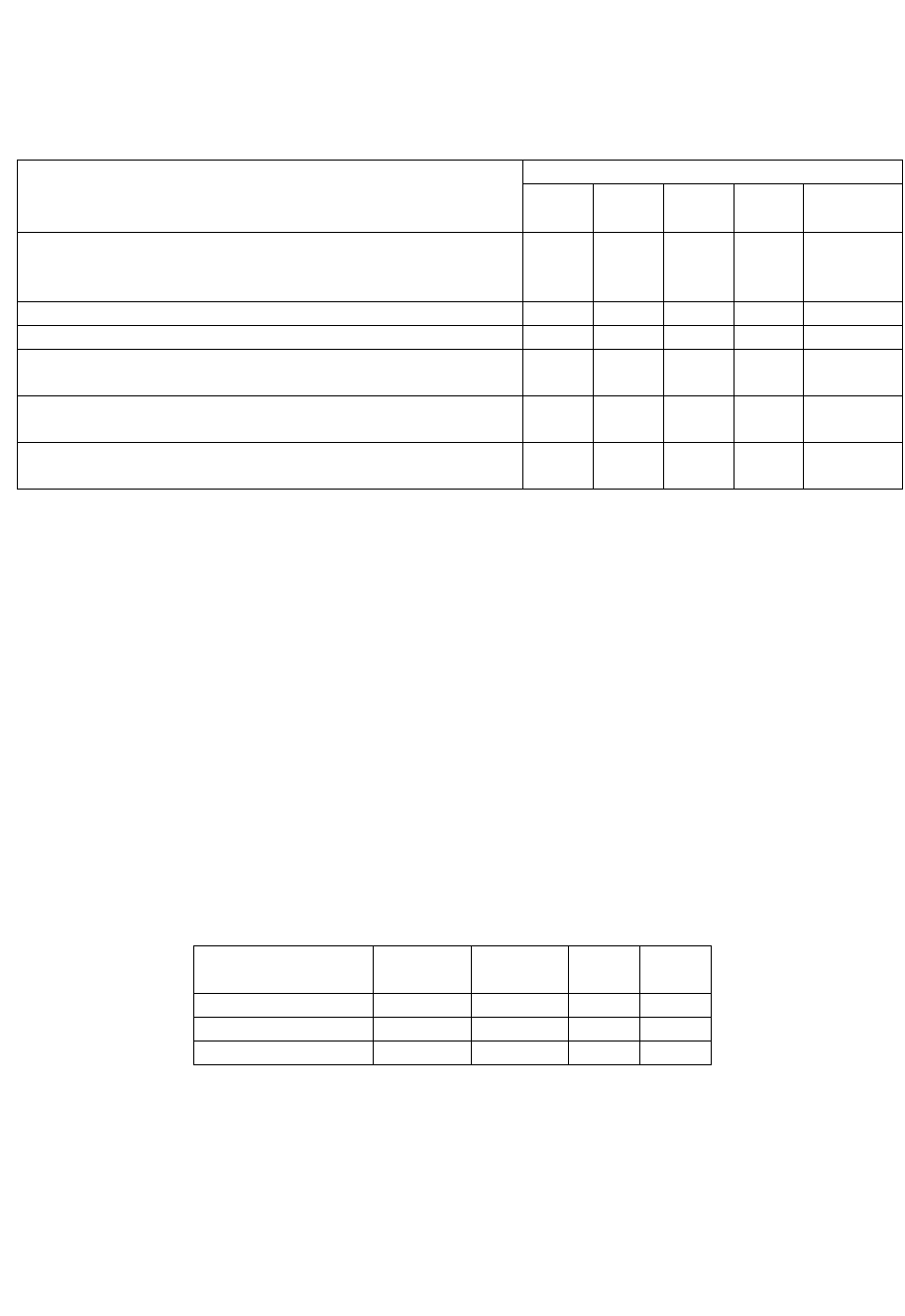

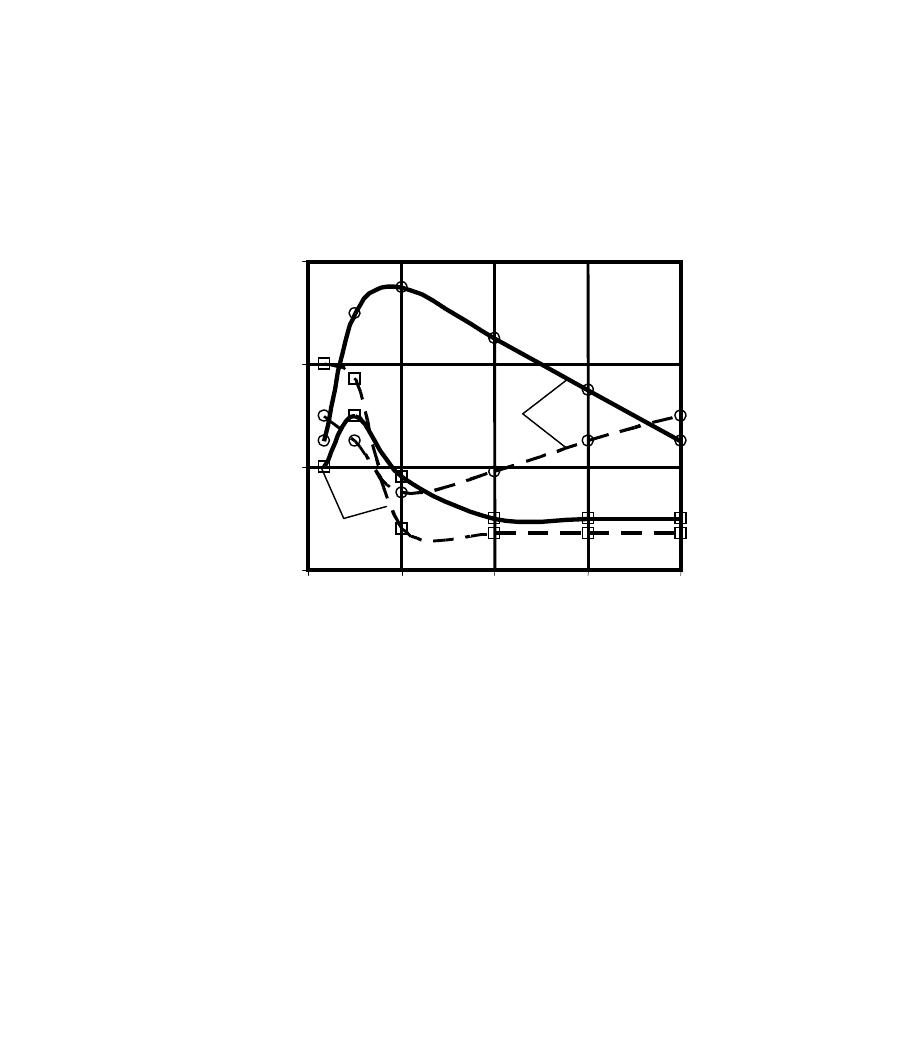

Рис. 5.36. Влияние времени выдержки при изотермической закалке

на количество остаточного аустенита в сталях 6ХС (а), 45ХН2МФА (б), 60C2 (в)

при температурах: 1 - 250

о

С; 2 – 300

о

С; 3 – 350

о

С

215

Повышение температуры изотермы с 250 до 300

о

С и увеличение продолжительности выдержки в

сталях 6ХС и 45ХН2МФА приводят к уменьшению количества остаточного аустенита, что связано с

возрастанием доли бейнита В процессе превращения. В 60С2 повышение температуры изотермы,

напротив, увеличивает количество остаточного аустенита, обогащенного углеродом под влиянием

кремния. Начальная интенсивность мартенситного превращения при нагружении наибольшая (рис. 5.37,

а, б; 1, 3). Этому соответствует максимальный прирост количества мартенсита деформации (18-20 %).

Интенсивный характер деформационного мартенситного превращения делает его непродолжительным и

вызывает полное завершение. Разрушение образцов наступает уже при угле закручивания 200-230

о

С. С

увеличением времени изотермической выдержки при 250-300

о

С происходит не только уменьшение

количества остаточного аустенита, но и повышается степень его стабильности. Соответственно γ

ост

→ α″

превращение начинается при больших напряжениях, снижается интенсивность образования мартенсита

деформации (рис.5.37, а, б, 2, 4, 5).

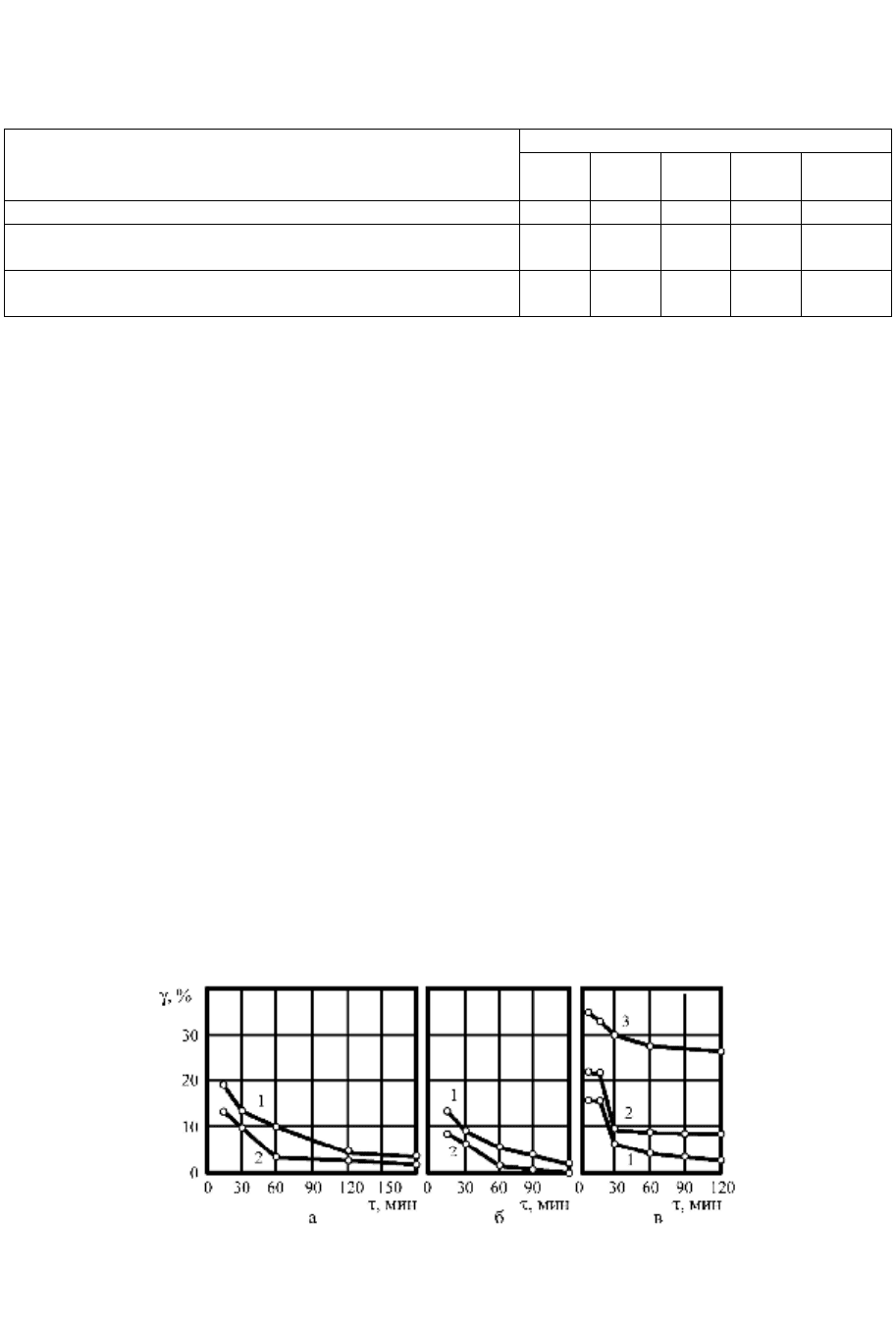

Рис.5.37. Зависимость количества α″ от угла закручивания и диаграммы кручения

сталей 6ХС (а, в) и 60С2 (б, г): а, в - температура изотермы 250

о

С; б, г – 300

о

С;

выдержка, мин: 1 - 5; 2 – 10; 3 – 15; 4 – 30; 5 – 60

Одновременно значительно увеличивается продолжительность мартенситного превращения, и угол

закручивания возрастает до 500-570

о

. Однако превращение развивается не до конца, и прирост

мартенсита деформации уменьшается до 7-13 %. Причинами стабилизации остаточного аустенита

являются уменьшение внутренних напряжений и закрепление дислокаций примесными атомами, а также

обогащение аустенита углеродом. Следует отметить, что мартенситное превращение начинается при

достижении определённого уровня касательных напряжений. Чем больше стабильность остаточного

аустенита, тем он выше. В исследованных сталях изменение характера МКД за счет температуры или

длительности изотермической выдержки вызывает изменение вида диаграмм кручения. Особенность

этих диаграмм, содержащих метастабильный аустенит, - ступенчатый характер изменения нагрузки от

степени деформации (рис. 5.37, в, г). Высота и ширина ступенек зависят от интенсивности образования

мартенсита деформации. Чем интенсивнее развивается мартенситное превращение при нагружении

сталей, тем больше коэффициент деформационного упрочнения, и наоборот, чем меньше интенсивность

образования мартенсита деформации, тем больше пластическое течение материала (рис. 5.37).

Температура и продолжительность изотермической закалки оказывают существенное влияние на

механические свойства исследованных сталей (табл. 5.50, рис. 5.38). Чем ниже температура изотермы

при одинаковых выдержках, тем выше характеристики прочности сталей.

216

Таблица 5.50

Влияние режимов изотермической выдержки в бейнитном интервале

на механические свойства исследованных сталей

τ

0,3

τ

ПЧ

Сталь t

ИЗ

,

о

С

τ

ИЗ

, мин

МПа

g, %

KCU,

Дж/см

2

250 30 870 1680 38 30

250 120 1130 1710 35 -

6ХС

300 15 830 1480 43 -

250 30 705 1400 37 53

250 120 870 1380 44 30

45ХН2МФА

300 15 680 1250 40 51

320 5 920 1510 45 -

320 15 760 1230 60 45

60С2

Закалка от 870

о

С в масле,

отпуск при 220

о

С 1 ч

1200 1680 25 -

Рис. 5.38. Влияние длительности изотермической выдержки на механические свойства

и прирост количества ∆α″: а - 6ХС, изотерма 250

о

С; б - 60С2, изотерма 320

о

С

Увеличение времени изотермической выдержки при различных температурах неоднозначно влияет

на τ

0,3

и τ

ПЧ

. В стали 6ХС при относительно низких температурах изотермы (250

о

С) наименьший уровень

τ

0,3

соответствует наибольшему содержанию в структуре остаточного аустенита и низкой его

устойчивости по отношению к превращению в мартенсит при деформации. Последнее сопровождается

макросдвигом при относительно невысоких касательных напряжениях, что и снижает τ

0,3

. Увеличение

времени выдержки примерно до 120-180 мин вызывает рост предела текучести и твердости сталей (рис.

5.38, а). Это можно объяснить увеличением степени бейнитного превращения, уменьшением доли

остаточного аустенита и повышением его стабильности. Однако продолжительные выдержки, например

240 мин при 250

о

С, так же, как и увеличение длительности при более высоких температурах (300-

350

о

С), снижают прочностные свойства (рис. 5.38, а).

В стали 60С2 наиболее высокие значения τ

ПЧ

при кручении достигаются не только при меньших

температурах изотермы, но и при непродолжительных выдержках (5-15 мин), хотя этому соответствует

сохранение наибольшего количества остаточного аустенита. Высокий уровень прочности обусловлен

217

большей степенью пересыщения α-твердого раствора углеродом, а также интенсивным превращением

остаточного аустенита в мартенсит в процессе механических испытаний. Увеличение

продолжительности выдержки при исследованных температурах вызывает снижение прочностных

свойств (рис. 5.38, б). Это связано с распадом пересыщенного α-твердого раствора и повышением

степени стабильности остаточного аустенита к деформации. Пластичность (рис. 5.38) и ударная вязкость

(рис. 5.39) неоднозначно зависят от условий изотермической закалки. В сталях 45ХН2МФА и 60С2 при

относительно низких температурах изотермы (250

о

С) в зависимости от времени выдержки

относительный сдвиг и ударная вязкость изменяются по кривой с максимумом, соответствующим

выдержке: 10 мин для 45ХН2МФА и 30 мин для :60С2. При этом количество остаточного аустенита

составляет 8-13 % и он постепенно превращается в мартенсит при испытаниях.

Рис. 5.39. Влияние длительности изотермической закалки на ударную вязкость

сталей 60С2 и 45ХН2МФА: 1 - температура изотермы 250

о

С; 2 – 300

о

С;

________

- 60С2;

_ _ _ _ _

- 45ХН2МФА

Следует отметить, что у 60С2 после изотермической закалки при температуре 350

о

С 30-60 мин

происходит значительное повышение пластичности, что является проявлением ПНП-эффекта. Некоторое

снижение пластичности и вязкости при увеличении изотермической выдержки более 30 мин (рис. 5.38, а

и 5.37) связано с возрастанием количества бейнита, уменьшением количества остаточного аустенита

ниже допустимого, а также чрезмерной его стабилизацией. В результате этого мартенситное

превращение при нагружении не получает необходимого развития и не может служить эффективным

механизмом релаксации микронапряжений. Обобщая полученные данные, следует подчеркнуть, что

наилучший комплекс свойств для каждой стали можно получить лишь при определенном режиме

изотермической закалки. Для пневмозубил из сталей 6ХС и 60С2 с учетом результатов исследований был

скорректирован режим изотермической закалки: температура повышена с 200 до 250-300

о

С, а время

выдержки сокращено с 90 до 30-60 мин с учетом масштабного фактора, что увеличило их стойкость в

1,5-2 раза.

В работах [375-377] подтверждена важная роль метастабильного аустенита в формировании свойств

сталей, подвергнутых изотермической закалке, установленная ранее [340]. Показано [375], что в

низколегированной стали 37ГС (0,37 % С; 1,35 % Mn; 1,35 % Si) после изотермической закалки с

нагревом в МКИ получена структура, состоящая из ∼ 20 % феррита, 55-65 % бейнита и 15-25 %

остаточного аустенита, превращающегося при испытаниях свойств в мартенсит деформации. В

результате получено хорошее сочетание временного сопротивления и высокой пластичности (σв =

960 МПа, δ = 36 %, δ

равн

= 29 %). Такие свойства в сталях этого типа обычно не достигаются

традиционной термообработкой. Конкретный режим изотермической закалки стали 37ГС таков: нагрев

на 780

о

С, выдержка 5-10 мин, перенос в соляную ванну с температурой 400

о

С и после 5 мин

пребывания в ней охлаждение на воздухе. Авторы работы [375] полученный результат также объясняют

ПНП-эффектом, что подтверждается определением количества α-фазы до и после испытаний

механических свойств.

20

40

60

80

0

60

120

180

240

τ

, мин

KCU,

Дж/см

2

1

2

218

В ряде случаев для повышения прочностных свойств феррит в структуре нежелателен. В связи с этим

предложен способ изотермической закалки, включающий нагрев и выдержку в МКИ, отличающийся тем,

что перед охлаждением стали в бейнитный интервал, проводят кратковременную аустенитизацию с

нагревом выше Ас

3

[378]. Это делается для того, чтобы осуществить α → γ превращение и в то же время

сохранить в аустените концентрацию легирующих элементов, созданную при нагреве в МКИ.

Дальнейшая последовательность операций термической обработки такая же, как при изотермической

закалке. Этот способ является разновидностью ранее разработанного [379], применение которого

позволяет получать в структуре мартенсит, метастабильный аустенит и карбиды.

Обычно изотермическая закалка проводится в соляных ваннах, которые неэкологичны. В связи с

этим изучалась возможность ее проведения с выдержкой в печи при температурах бейнитного

превращения, а для предотвращения распада переохлажденного аустенита с образованием

ферритокарбидной смеси образцы с температуры аустенитизации кратковременно охлаждали в воде.

Исследования проводились на сталях 30ХГСА, 38ХС, 60С2, 60С2ХФА. Варьировались температура и

продолжительность нагрева в МКИ и в бейнитном интервале. В ряде случаев после нагрева в МКИ

осуществлялась кратковременная аустенитизация. Для всех этих сталей обнаруживаются общие

закономерности, заключающиеся в том, что при увеличении выдержки в МКИ прочностные и

пластические свойства изменяются по кривой с максимумом. Повышение температуры нагрева в этом

интервале также неоднозначно влияет на механические свойства. Наиболее высокий их уровень может

быть получен после оптимальных режимов термообработки [380, 381]. В результате изотермической

закалки стали 30ХГСА по режиму: нагрев в МКИ на 780

о

С, выдержка 30 мин, охлаждение в воде 1 с,

выдержка в печи при 400

о

С 10 мин и охлаждение на воздухе получено хорошее сочетание прочностных

(σ

0,2

= 790 МПа, σ

В

= 1020 МПа) и пластических (δ = 25 %) свойств. Этому соответствует структура 50 %

бейнита, 25 % аустенита, 25 % феррита. Повышенная пластичность, как и в ранее рассмотренных

случаях, обусловлена деформационным мартенситным превращением, о чем свидетельствуют данные

рентгеновского анализа. Изотермическая закалка этой стали по аналогичному режиму с дополнительной

кратковременной аустенитизацией при 900

о

С 4 мин после выдержки в МКИ приводит к тому, что

феррит в структуре полностью исчезает, количество аустенита уменьшается до 15 %. В результате

заметно возрастают прочностные свойства (σ

0,2

= 1010 МПа, σ

В

= 1200 МПа), а пластичность, хотя и

снижается, остается на достаточном уровне (δ = 14 %). Аналогичные результаты получены и в остальных

исследованных сталях (табл. 5.51).

Таблица 5.51

Влияние на механические свойства сталей изотермической закалки после предварительного нагрева в

МКИ, выдержки в печи и последующего охлаждения на воздухе

Механические свойства

Сталь Режим термообработки

σ

0,2

, МПа σ

В

, МПа δ, % ψ, %

Нагрев 780

о

С, выдержка 40 мин,

охлаждение в воде до 350

о

С, выдержка

60 мин

1070 1270 21 50

38ХС

Нагрев 780

о

С, выдержка 40 мин, нагрев

950

о

С, выдержка 2 мин, охлаждение в воде

до 350

о

С, выдержка 60 мин

1290 1585 12 50

Нагрев 780

о

С, выдержка 60 мин,

охлаждение в воде до 350

о

С, выдержка

60 мин

833 1000 16 55

Нагрев 780

о

С, выдержка 10 мин,

охлаждение в воде до 350

о

С, выдержка

10 мин

1932 2046 10 45

60С2

Нагрев 780

о

С, выдержка 40 мин, нагрев

950

о

С, выдержка 3 мин, охлаждение в воде

до 350

о

С, выдержка 60 мин

850 1100 15 49

Нагрев 780

о

С, выдержка 60 мин,

охлаждение в воде до 350

о

С, выдержка

60 мин

820 1220 25 46

60С2ХФА

Нагрев 780

о

С, выдержка 60 мин, нагрев

920

о

С, выдержка 3 мин, охлаждение в воде

до 350

о

С, выдержка 30 мин

1090 1450 21 48

219

Наиболее высокая пластичность исследованных сталей достигается при содержании в них от 20 до

29 % остаточного аустенита. По данным рентгеновского анализа в стали 38ХС после термообработки,

обеспечившей относительное удлинение 21 %, количество остаточного аустенита в структуре составляет

∼ 26 %. После испытаний на растяжение в зоне равномерного удлинения его количество уменьшается до

18 %, что свидетельствует о постепенном образовании мартенсита деформации. При этом происходит не

только упрочнение, но и релаксация микронапряжений. Аналогичная закономерность обнаруживается и

в 60С2ХФА, в которой при повышенной прочности достигнуто еще большее удлинение (25 %). Наиболее

высокий уровень прочностных свойств при достаточной пластичности получен в изученных сталях в том

случае, когда после выдержки в МКИ перед изотермической закалкой проводится кратковременная

аустенитизация. Важно подчеркнуть, что уровень механических свойств, полученный после

изотермической закалки с нагревом в МКИ, в ряде случаев выше, чем в стали 40ХНМА после улучшения

(σ

0,2

= 950 МПа, σ

В

= 1100 МПа, δ = 12 %). Для получения в структуре наряду с бейнитом остаточного

аустенита иногда не обязательно делать изотермическую выдержку в интервале промежуточного

превращения. Достаточно лишь замедлить охлаждение в бейнитном интервале при температурах ниже

400

о

С, что достигается охлаждением сначала в воде, прерываемом при этих температурах, и

последующим охлаждением на спокойном воздухе. Например в 38ХС после указанной обработки

получены механические свойства: σ

0,2

= 1295 МПа, σ

В

= 1585 МПа, δ = 12 %, ψ = 50 %, KCU =

0,76 МДж/м

2

. Такая термообработка является наиболее рациональной, т.к. исключает необходимость

изотермической выдержки и существенно сокращает длительность процесса. Учитывая, что в ряде

случаев после изотермической закалки с нагревом в МКИ сохраняется большая пластичность (≥ 20 %)

для повышения прочностных характеристик может быть применена ХПД с небольшими степенями

обжатия и последующий низкотемпературный отпуск.

В последнее время появляется все большее число работ [382-384] по созданию, исследованию и

промышленному применению экономнолегированных малоуглеродистых сталей (0,10-0,22 % С;

1,35 % Mn; 1,35 % Si), в которых также получают феррито-бейнитно-аустенитную структуру, используя

изотермическую закалку с нагревом в МКИ, аналогичную рассмотренной выше. Получаемая в этих

сталях высокая пластичность также объясняется авторами указанных работ ПНП-эффектом. Это лишний

раз подтверждает правильность концепции, согласно которой для получения высокого уровня

механических и служебных свойств необходимо создавать в сплавах многофазную структуру с

аустенитом, количеством и стабильностью которого необходимо управлять с учетом исходных

химического и фазового составов применительно к конкретным условиям нагружения [51, 356, 374]. В

низколегированных сталях целесообразно получение в структуре малоуглеродистого мартенсита,

нижнего бейнита, небольшого количества феррита, метастабильного остаточного аустенита, карбидов и

карбонитридов. Важно управлять этой структурой, а также развитием деформационных структурных и

фазовых превращений.

Большое внимание в последние годы уделяется изотермической закалке высокопрочного чугуна,

которая существенно повышает его механические свойства. Однако, как и в случае изотермической

закалки сталей, в подавляющем большинстве работ не учитываются влияние количества и степени

стабильности аустенита на формирование свойств высокопрочного чугуна. В работе [385] этот вопрос

изучали применительно к чугуну ВЧ50. Изотермическая закалка состояла в нагреве до 840-900

о

С,

выдержке 30 мин, охлаждении в селитровой ванне при 290-340

о

С (продолжительность варьировалась от

20 до 90 мин), после чего охлаждение проводилось на воздухе. Заметное влияние на свойства

высокопрочного чугуна оказывают температура нагрева под закалку, температура и продолжительность

изотермической выдержки. Механические свойства определяли при кручении. Одновременно в процессе

испытаний устанавливали количество образующегося мартенсита деформации и получали диаграммы

кручения (рис. 5.40).

Полученные данные свидетельствуют о том, что наибольшие значения крутящего момента (М

КР

) и

угла закручивания (ϕ) можно получить так же, как и для рассмотренных сталей лишь при определенных

количествах аустенита и степени его стабильности, когда мартенситное превращение при нагружении

протекает постепенно. В результате наряду с упрочнением происходит релаксация напряжений. Так же,

как для сталей, при малых степенях деформации интенсивность мартенситного превращения

максимальна. При увеличении степени деформации она снижается. Это обусловлено тем, что остаточный

аустенит, количество которого уменьшается в процессе испытаний, наклёпывается и стабилизируется.

Диаграмма кручения высокопрочного чугуна, в структуре которого сформировался метастабильный

аустенит, имеет ступенчатый характер, аналогичный приведенному в работе [15]. Значения предела

прочности достигают максимума после выдержки 20 мин при 290

о

С (табл. 5.52), что обусловлено

повышенной степенью пересыщения α-твердого раствора углеродом и интенсивным превращением

остаточного аустенита в мартенсит в процессе механических испытаний. При увеличении

220

продолжительности выдержки при 290

о

С более 20 мин τ

ПЧ

уменьшается. Наибольшая пластичность (g =

30 %) наблюдается после выдержки 60 мин при этой температуре (табл. 5.52). Этому соответствуют

наименьшее количество остаточного аустенита и его наибольшая стабильность.

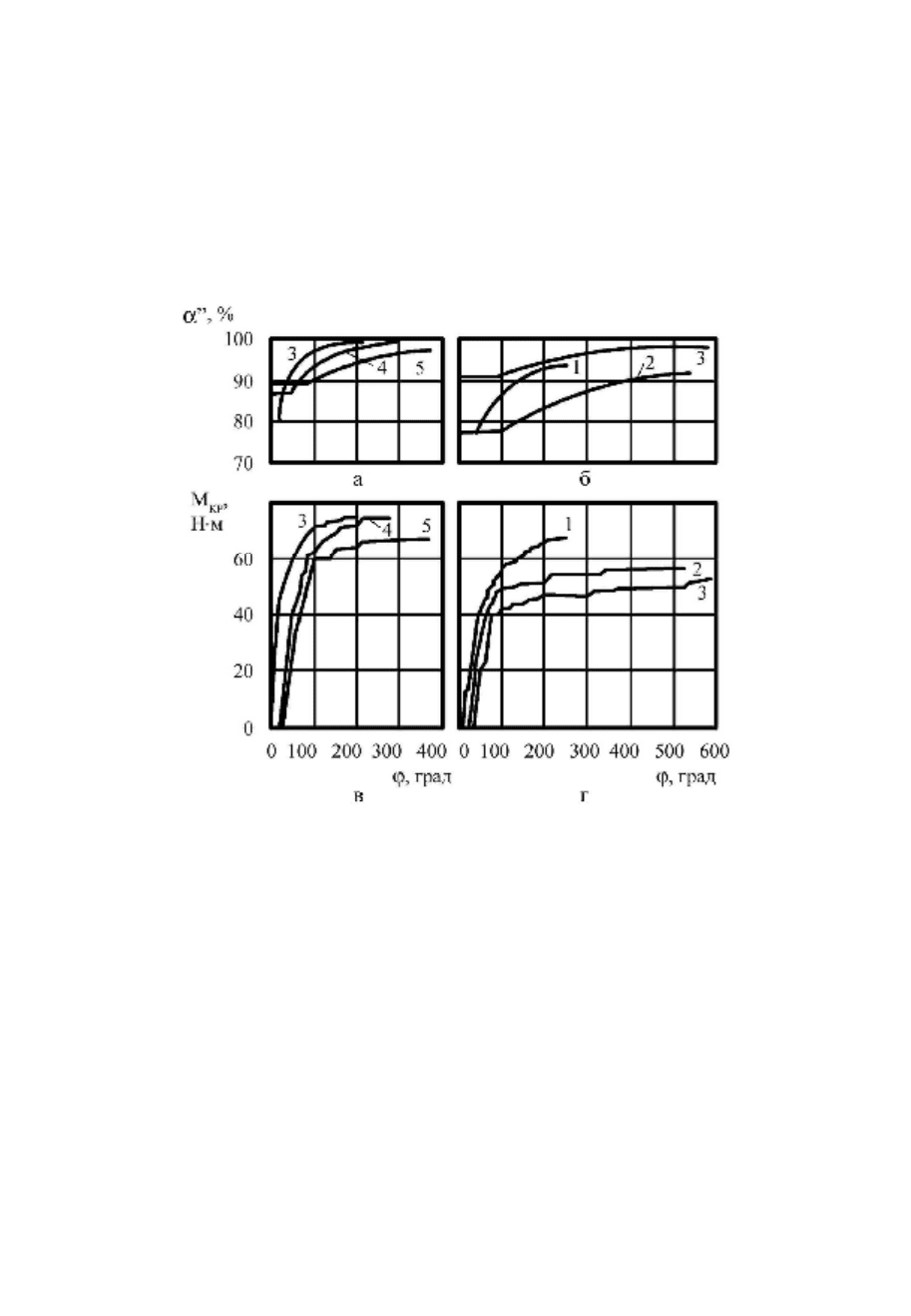

Рис. 5.40. Изменение количества α″ в высокопрочном чугуне ВЧ50 при кручении (а),

и диаграмма кручения (б): 1, 2, 3 – нагрев под закалку на 860

о

С, выдержка 20 мин и охлаждение

в селитровой ванне при 340, 315, 290

о

С соответственно (выдержка 60 мин)

Таблица 5.52

Влияние продолжительности изотермической выдержки чугуна ВЧ50 при 290

о

С

(температура нагрева под закалку 860

о

С) на его механические свойства при кручении

τ, мин τ

0,3

, МПа τ

ПЧ

, МПа

g, %

5 780 910 2,1

20 760 1030 4,2

30 690 940 14,0

60 670 910 30,0

При более высоких, чем 290

о

С температурах изотермической выдержки (315-350

о

С), количество

остаточного аустенита увеличивается, но снижается его стабильность. В результате предел прочности

возрастает, а пластичность снижается. Сочетание повышенного уровня прочностных свойств и

пластичности достигается в случае изотермической выдержки чугуна ВЧ50 при 290

о

С в течение 60 мин.

При выборе режима изотермической закалки необходимо учитывать условия последующего нагружения

деталей при испытаниях или в процессе эксплуатации. Заметное влияние на свойства чугуна оказывают

температуры нагрева под закалку и изотермической выдержки. При их повышении количество

остаточного аустенита возрастает. Повышение температуры нагрева под закалку в исследованном

интервале 840-900

о

С вызывает увеличение прочностных и пластических характеристик. Напротив,

повышение температуры изотермической выдержки приводит к их снижению. Полученные данные

показывают, что за счет изменения режима изотермической закалки можно управлять количеством и

стабильностью аустенита и достигать высокого уровня механических свойств в высокопрочном чугуне.

Эффективность предложенной в работах [342, 380, 381] изотермической закалки сталей с нагревом в

МКИ, последующим охлаждением в воде и выдержкой в печи при заданной температуре в бейнитном

интервале применительно к высокопрочному чугуну показана в работах [386, 387]. Согласно

приведенным данным высокопрочный чугун следует охлаждать из МКИ в воде до 150-200

о

С, а затем

выдерживать в печи при 380-400

о

С. В работе [386] сообщается об изотермической закалке по схеме вода

– печь звеньев цепи транспортера из высокопрочного чугуна по следующему режиму: нагрев на 950

о

С в

течение 0,25 ч, охлаждение в воде 12-14 с, перенос в печь, нагретую на 400

о

С, и выдержка 1-2 ч с