Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

191

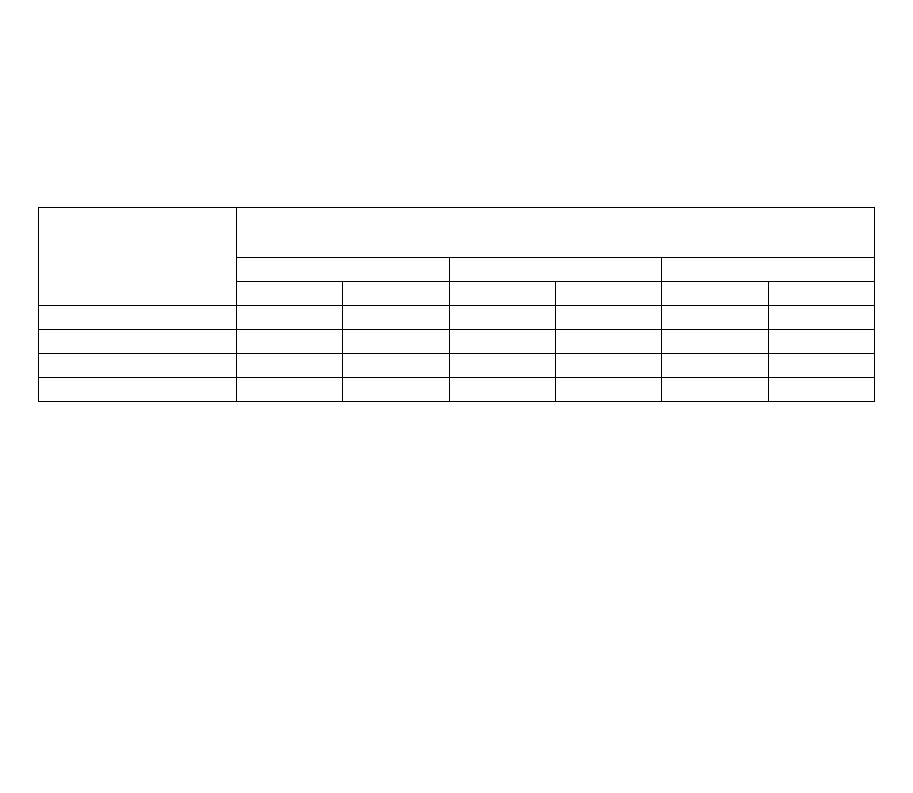

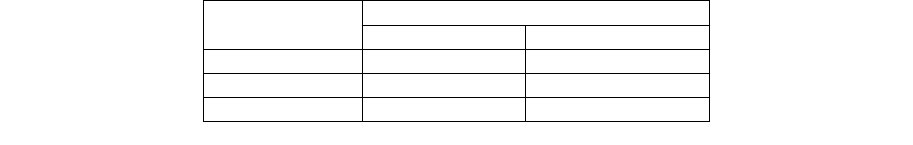

Данные об относительной износостойкости в газоабразивной струе сталей на Fe-Сч-Мn основе в

сопоставлении с 12Х18H10Т приведены в табл. 5.28. Они свидетельствуют о том, что безникелевые

аустенитные метастабильные стали при различных режимах испытания превышают по износостойкости

хромоникелевую.

Таблица 5.28

Относительная износостойкость исследованных хромомарганцевых сталей

в сравнении с 12Х18Н10Т при различных режимах газоабразивного изнашивания

Относительная износостойкость (ε

И

) при различных скоростях (V)

газоабразивной струи и углах атаки (α

о

)

40 м/с 80 м/с 100 м/с

Сталь

15

о

45

о

15

о

45

о

15

о

45

о

12Х18H10Т 1,00 1,00 1,00 1,00 1,00 1,00

07Х9АГ8МД2ФС 2,15 1,65 1,45 1,25 1,35 1,15

10Х10АГ8МД2ФС 2,45 1,85 1,75 1,30 1,50 1,30

20Х13АГ10МД2ФС 2,20 1,90 1,80 1,40 1,55 1,35

Полученные в работе [312] данные свидетельствуют о том, что при всех скоростях газоабразивной

струи и углах атаки хромомарганцевые стали имеют более высокую износостойкость, чем 12X18H10T.

При этом с увеличением скорости струи эта разница несколько снижается. Наибольшее сопротивление

газоабразивному износу имеют стали 10Х10АГ8МД2ФС и 20Х13АГ10МД2ФС. Необходимо учитывать

конкретные условия газоабразивного воздействия, а именно: чем оно интенсивнее, тем выше должна

быть стабильность аустенита. Коррозионная стойкость этих сталей в углеводородной и

сероводородсодержащей средах находится на уровне 12X18H10T. Образцы из 20Х13АГ10МД2ФС

успешно прошли промышленные испытания в объединении "Оренбурггаздобыча", выдержав без

разрушения в течение 6 месяцев растягивающую нагрузку Р = 6000 Н в среде, содержащей 6 % Н

2

S и

2 % С0

2

. За то же время образцы из 12Х18H10T выдерживают без разрушения вдвое меньшую нагрузку.

Приведенные данные показывают целесообразность в рассматриваемых условиях эксплуатации замены

хромоникелевой стали на хромомарганцевые с метастабильным аустенитом.

5.3.3. Абразивная и ударно-абразивная износостойкость экономнолегированных сталей,

чугунов и наплавленного металла с метастабильным аустенитом

Повышение долговечности деталей машин и инструмента, работающих в условиях абразивного и

ударно-абразивного изнашивания, – одна из актуальнейших современных задач. Во многих случаях она

решается за счет применения высоколегированных сталей и чугунов, содержащих дорогие элементы (Ni,

Mo, W, Cu и др.). Альтернативным направлением является получение в сталях и чугунах, а также в

наплавленном металле метастабильного аустенита и реализация эффекта самозакалки при нагружении,

позволяющего им адаптироваться к условиям внешнего воздействия и иметь высокие служебные

свойства. Указанный принцип был реализован в сплавах, имеющих более низкое содержание марганца

(4-10 %), чем в 110Г13Л. Ее преимущество в износостойкости по сравнению со сталями других

структурных классов обнаруживается лишь в условиях больших динамических или статических

нагрузок, обеспечивающих сильный наклеп аустенита, двойникование и динамическое старение. При

абразивном воздействии и сравнительно небольших нагрузках применение этой стали не оправдано, что

делает необходимым разработку и внедрение в производство более эффективных для данных условий

эксплуатации материалов. Одна из первых внедренных в промышленность сталей содержала 1,0 % С;

6,0 % Mn; 1,0 % Мо [313]. Она значительно превосходила по эксплуатационной стойкости 110Г13Л.

Вначале 80-х г. разработаны стали, содержащие 0,7-1,5 % С; 5,4-10,0 % Mn; 0,2-2,2 % Si; 0,5-3,5 % V;

0,01-0,06 % N; 0,01-0,06 % Ce [314, 315]. Их особенностью являлось получение армированного

карбонитридами ванадия метастабильного аустенита. Термообработкой, включающей закалку и отпуск, в

этих сталях можно в широких пределах изменять твердость от HRC 20-23 до HRC 50-52. М.А. Филиппов

с сотрудниками указывают на целесообразность дополнительного легирования хромом сталей с более

низким, чем в 110Г13Л, содержанием марганца [316]. Предложены стали следующего состава: 0,8-

1,0 % С; 4-7 % Mn; 2-5 % Cr. Анализ литературных и патентных данных показывает, что в последние два

192

десятилетия разработано большое количество износостойких марганцевых сталей, комплексно

легированных различными элементами. Однако еще мало изучено влияние химического состава этих

сталей и режимов термообработки на количество и стабильность в них аустенита в связи с их

износостойкостью при различных условиях изнашивания. Для установления основных закономерностей

исследованы стали, содержащие в качестве легирующего элемента только марганец [317]. Они имеют

1,18-1,22 % С и 3,8-8,2 % Mn (120Г4Л, 120Г6Л, 120Г8Л). Их закалка проводилась с температур 850, 950 и

1050

о

С. Фазовый состав, определенный магнитометрическим методом, приведен в табл. 5.29.

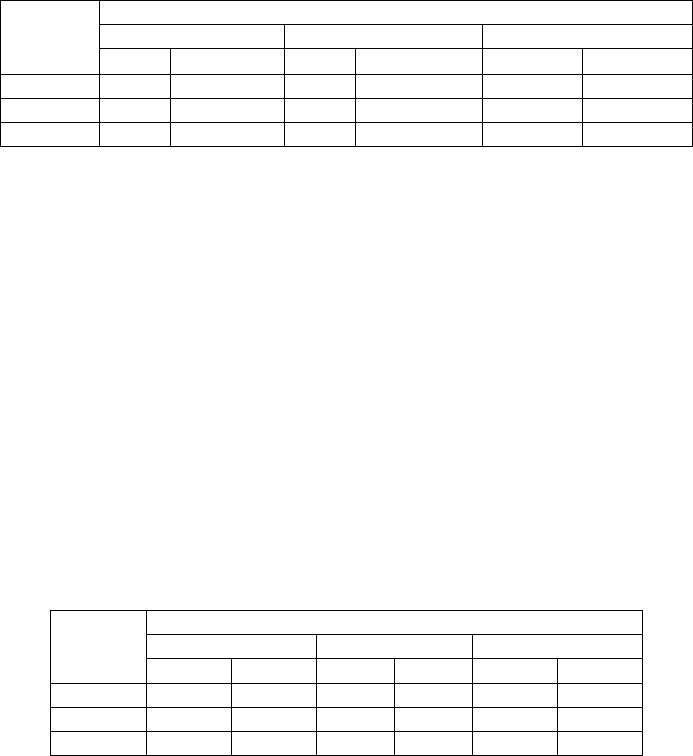

Таблица 5.29

Влияние содержания марганца и температуры нагрева под закалку на фазовый состав

исследованных сталей

t,

о

С

850 950 1050 Сталь

γ, % α′ + К, % γ, % α′ + К, % γ, % α′ + К, %

120Г4Л 68 32 88 12 100 -

120Г6Л 85 15 95 5 100 -

120Г8Л 95 5 100 - 100 -

Из полученных данных следует, что чем выше в рассматриваемых сталях концентрация марганца,

тем больше при одной и той же температуре нагрева под закалку в структуре аустенита. После закалки с

1050

о

С во всех сталях получена полностью аустенитная структура. Повышение температуры нагрева под

закалку с 850 до 1050

о

С снижает твердость. Её наиболее высокий уровень сохраняется в стали с

наименьшим содержанием марганца. Так после закалки с 850

о

С твердость 120Г4Л, 120Г6Л, 120Г8Л

составляет соответственно 450, 330 и 280 НВ, а с 1050

о

С – 268, 235 и 220 НВ. Определение абразивной

износостойкости проводилось на установке типа Бринелля-Хауорта. Абразивом служил кварцевый песок

с размером частиц ~ 0,3 мм. Коэффициент динамичности [318], определенный отношением твердости

стали 110Г13Л после изнашивания к ее твердости до него, близок к 1 (Кд =1,1). За эталон принята

износостойкость 110Г13Л. Полученные данные свидетельствуют о том, что сопротивление изнашиванию

определяется не исходной после закалки твердостью, как обычно принято считать, а приростом

мартенсита деформации на изнашиваемой поверхности (табл. 5.30). Износостойкость стали 120Г4Л

возрастает по мере повышения температуры нагрева под закалку с 850 до 950

о

С, а затем несколько

снижается после закалки с 1050

о

С.

Таблица 5.30

Влияние температуры нагрева под закалку на прирост мартенсита деформации (α″) и относительную

абразивную износостойкость (ε

И

) исследованных сталей с различным содержанием марганца

Температура,

о

С

850 950 1050 Сталь

α″, % ε

И

α″, % ε

И

α″, % ε

И

120Г4Л 35 1,48 47 1,80 40 1,6

120Г6Л 45 1,74 40 1,60 35 1,5

120Г8Л 37 1,53 30 1,35 26 1,3

Данные рентгеновского анализа показывают, что максимальная износостойкость соответствует

наибольшему приросту мартенсита деформации на изнашиваемой поверхности под воздействием

абразивных частиц. Закалка с 1050

о

С стабилизирует аустенит по отношению к деформационному

мартенситному превращению за счет более полного растворения карбидов и соответственно снижает

прирост мартенсита и абразивную износостойкость. У сталей 120Г6Л и 120Г8Л с повышением

температуры нагрева под закалку с 850 до 1050

о

С также абразивная износостойкость снижается. В

исследованных сталях такая же закономерность наблюдается после закалки с 1050

о

С по мере

увеличения концентрации марганца. Её наиболее высокий уровень в 120Г4Л и наименьший – в 120Г8Л,

что обусловлено стабилизацией аустенита под влиянием марганца и соответственно снижением прироста

мартенсита деформации. Наиболее высокая абразивная износостойкость достигается при получении

структуры метастабильного аустенита, способного интенсивно превращаться в мартенсит деформации,

прирост которого должен составлять > 40 %. Установлено, что низкий отпуск стабилизирует аустенит,

193

снижает абразивную износостойкость, а высокий, дестабилизирующий его, - её увеличивает. Сталь

120Г8Л после закалки с 1050

о

С, отпуска при 300

о

С 1 ч и 650

о

С 1 ч имеет соответственно ε

И

= 1,3; 1,2;

1,5. Следует подчеркнуть, что самая низкая износостойкость у этой стали после отпуска при 550

о

С 2 ч,

разлагающего практически полностью аустенит на ферритокарбидную смесь, несмотря на получение

высокой твердости до HRC 52. Этот результат обусловлен невозможностью протекания мартенситного

превращения при абразивном воздействии.

Ударно-абразивное изнашивание проводили на установке, предусматривающей соударение

вращающихся образцов с чугунной дробью размером 1-2 мм, падающей под собственным весом.

Образцы крепились на диске, приводимом во вращение двигателем со скоростью вращения вала

1350 об/мин. Коэффициент динамичности составлял 2,5. Эталоном служила сталь 110Г13Л. Зависимость

износостойкости при этих испытаниях от содержания марганца и температуры нагрева под закалку иная,

чем при абразивном воздействии. Чем выше содержание марганца и температура нагрева, тем стабильнее

аустенит по отношению к деформационному мартенситному превращению и больше ударно-абразивная

износостойкость. После закалки с 1050

о

С исследованные стали по ее возрастанию располагаются

следующим образом: 120Г4Л (ε

И

= 0,4), 120Г6Л (ε

И

= 0,7), 120Г8Л (ε

И

= 0,9). Невысокое сопротивление

разрушению при малой стабильности аустенита и большом количестве образующегося под влиянием

динамических нагрузок мартенсита деформации обусловлено его большой хрупкостью. Низкий и

высокий отпуск, проведенные после закалки, оказывают противоположное влияние на ударно-

абразивную износостойкость (Кд = 2,5) по сравнению с их влиянием на сопротивление абразивному

воздействию (Кд = 1,1). Низкий отпуск, повышающий стабильность аустенита, увеличивает

сопротивление разрушению, а высокий, дестабилизирующий аустенит, снижает его. В 120Г8Л после

закалки с 1050

о

С, отпуска при 300

о

С 1 ч и 650

о

С 1 ч ударно-абразивная износостойкость составляет

соответственно ε

И

= 0,9; 1,0 и 0,7. Характер изменения механических свойств под влиянием увеличения

содержания марганца, повышения температуры аустенитизации при закалке и отпуска аналогичен

ударно-абразивной износостойкости. Чем больше в стали марганца, выше температура нагрева под

закалку, тем больше уровень механических свойств. Это обусловлено более постепенным развитием

деформационного мартенситного превращения.

В работе [319] изучено влияние ванадия, количество которого изменялось от 0,5 до 2 %, на

износостойкость сталей, содержащих 6-10 % Mn. Показано, что при близком содержании углерода и

марганца увеличение концентрации ванадия в рассматриваемых пределах повышает абразивную

износостойкость. Это обусловлено увеличением в структуре количества карбидов и возрастанием доли

мартенсита деформации на изнашиваемой поверхности (табл. 5.31).

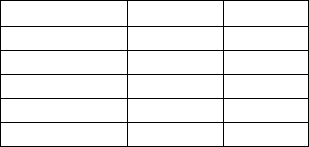

Таблица 5.31

Влияние α″ на абразивную износостойкость исследованных сталей

(закалка с 1100

о

С, эталон 110Г13Л)

Стали

α", % ε

И

130Г6Ф2 48 2,1

120Г8Ф 30 1,7

120Г8Ф2 40 1,9

130Г10Ф 10 1,5

130Г10Ф2 20 1,7

Самой высокой абразивной износостойкости соответствует наибольший прирост мартенсита

деформации. Чем выше содержание марганца в рассматриваемых сталях, тем больше стабильность

аустенита после закалки с одной и той же температуры и ниже абразивная износостойкость. Учитывая

дороговизну ванадия, в ряде случаев целесообразно снизить стабильность аустенита за счет уменьшения

содержания марганца или проведения соответствующей термообработки, которую следует назначать с

учетом химического состава. При изучении влияния температуры нагрева под закалку на абразивную

износостойкость сталей 130Г4Ф, 150Г4Ф3 и 130Г6Ф установлено, что для первой оптимальной -

является 1000

о

С (ε

И

= 2,5), для второй – 1100

о

С (ε

И

= 3,0), а для третьей – 900

о

С (ε

И

= 2,2). Наиболее

низкая износостойкость у рассматриваемых сталей в том случае, когда после термообработки они имеют

преимущественно мартенситно-карбидную структуру. Повышение их износостойкости наблюдается по

мере увеличения количества аустенита в структуре после закалки и прироста мартенсита деформации на

изнашиваемой поверхности. В работе [320] изучалась абразивная износостойкость сталей 130Г6ФЛ,

130Г8ФЛ и 130Г10ФЛ в условиях воздействия дроби (∅ ~ 1 мм), подаваемой сжатым воздухом под

давлением 5 атм. При этом угол атаки образцов составлял 15 и 90

о

. За эталон принята 110Г13Л. Все

194

стали были закалены с 1100

о

С в воде и имели структуру метастабильного аустенита с небольшим

количеством карбидов. Установлено, что при малом угле атаки, когда дробь производит

преимущественно абразивное воздействие, наибольшую износостойкость имеет сталь с 6 % Mn, а

наименьшую – с 10 % (130Г6ФЛ - ε

И

= 1,6; 130Г8ФЛ - ε

И

= 1,3; 130Г10ФЛ - ε

И

= 1,1). Малая стабильность

аустенита, обеспечивающая возможность образования мартенсита при сравнительно небольших

деформациях, позволяет наиболее эффективно повысить сопротивление сталей абразивному износу. По

мере увеличения концентрации марганца и стабильности аустенита количество мартенсита деформации

становится все меньше, что и определяет снижение износостойкости. Напротив, при испытаниях, когда

реализуется сильное ударное воздействие дроби (угол атаки 90

о

) исследованные стали в зависимости от

содержания в них марганца и соответственно стабильности аустенита располагаются по износостойкости

в ином, чем в предыдущем случае, порядке. Наибольший ее уровень имеет 130Г10ФЛ с повышенной

стабильностью аустенита (ε

И

= 1,1), а наименьший – 130Г6ФЛ (ε

И

= 0,6) со значительно меньшей

стабильностью. Из этого следует, что для различных условий изнашивания необходимо за счет

изменения состава получать требуемую стабильность аустенита. В работе [321] исследованы

марганцевые стали, дополнительно легированные хромом, никелем, ванадием, титаном, алюминием,

азотом, кальцием, а также осуществлен полный факторный эксперимент 2

3

[322]. В качестве переменных

выбраны: содержание никеля (Х

1

), марганца (Х

2

), углерода (Х

3

). Зависимыми переменными были: предел

текучести, временное сопротивление, относительное удлинение, поперечное сужение и ударная вязкость

при комнатной температуре и −60

о

С. Интервал варьирования факторов и их значения в натуральном

масштабе на основном, верхнем и нижнем уровнях указаны в табл. 5.32.

Таблица 5.32

Матрица планирования

Содержание элементов, мас. %

Показатель

Ni (Х

1

) Mn (Х

2

) C (Х

3

)

Интервал варьирования

0,5 1,0 0,2

Основной уровень 1,2 7,0 1,1

Верхний уровень 1,7 8,0 1,3

Нижний уровень 0,7 6,0 0,9

Среднее содержание других элементов составляло: 0,8 % Si; 2 % Сг; 0,24 % V; 0,08 % Ti; 0,06 % А1;

0,04 % Са; 0,03 % N. После выплавки сталей была проведена корректировка уровней и интервала

варьирования. Механические свойства определялись на образцах, закаленных с 1150

о

С. Были получены

следующие уравнения регрессии:

σ

0,2

= 374 + 7Х

1

+ 31Х

2

+ 28Х

3

; (5.3)

σ

В

= 592 + 27Х

2

+ 3Х

3

; (5.4)

δ = 10,5 + 0,8Х

1

+ 1,5Х

2

; (5.5)

ψ = 8,2 + 1,4X

1

+ 1,8X

2

; (5.6)

KCU = 0,75 + 0,07Х

1

+ 0,08Х

2

– 0,11Х

3

; (5.7)

KCU

−60

= 0,36 + 0,04X

1

+ 0,06X

2

– 0,04X

3

. (5.8)

На предел текучести наиболее сильное влияние оказывают марганец и углерод. Чем выше их

концентрация в исследованных пределах, тем больше величина σ

0,2

. Это объясняется упрочнением

аустенита и его стабилизацией под их влиянием. В аустените низкой стабильности уже при небольших

напряжениях образуются дефекты упаковки и протекают превращения γ → ε и γ → α″, способствующие

пластической деформации и соответственно снижению предела текучести. На временное сопротивление

разрушению в исследованных сталях основное влияние оказывает марганец. Роль других элементов

проявляется значительно слабее. Марганец и никель повышают пластические характеристики и ударную

вязкость. Углерод ее снижает. На основании исследований была разработана сталь 110Г9ХНАФТЛ [323].

Она может применяться в отливках сечением до 150 мм. Образцы, вырезанные из центральной части,

имели ударную вязкость при 20

о

С и −40

о

С соответственно KCU = 0,83 и KCU

−40

= 0,60 МДж/м

2

. В слое,

195

удаленном от поверхности на 15 мм, значения ударной вязкости существенно выше: KCU = 1,25 и

KCU

−40

= 0,79 МДж/м

2

. Это обусловлено более высокой скоростью охлаждения поверхности по

сравнению с центральной частью отливки, в которой происходит выделение карбидов по границам зерен.

Определение износостойкости под влиянием дробеструйного воздействия под углом атаки 45

о

свидетельствует о том, что в образцах, вырезанных из поверхностного слоя, она ниже (ε = 1,28), чем из

сердцевины (ε = 1,8). Это также обусловлено более высокой стабильностью аустенита по отношению к

образованию мартенсита деформации в поверхностном слое.

Важно подчеркнуть, что в сталях, содержащих 4-10 % Mn, можно получать в структуре различное

соотношение мартенсита, аустенита, карбидов и использовать их в условиях абразивного воздействия

[278, 317, 319]. Высокая абразивная износостойкость достигается закалкой с 750-850

о

С после

предварительного получения ферритокарбидной смеси в результате высокого отпуска. При этом

обеспечивается структура метастабильно аустенита, армированного частицами твердых фаз, интенсивно

превращающегося в мартенсит деформации. Факторы, обеспечивающие стабилизацию аустенита

(повышение температуры нагрева под закалку, низкий отпуск и др.) должны использоваться для

повышения износостойкости, при высокой интенсивности ударно-абразивного воздействия.

Разработанные с использованием указанных положений стали и режимы их термической обработки

могут быть широко применены для рабочих органов дробильного оборудования и других

быстроизнашивающихся деталей. Стали, содержащие 1,1-1,3 % С, 6,5-10,0 % Mn, дополнительно

легированные сильными карбидообразующими элементами, внедрены на комбинатах: Макеевском

им. С.М. Кирова, ММК им. Ильича и МК «Азовсталь».

Учитывая, что на многих предприятиях широко применяется сталь 110Г13Л, подвергающаяся

закалке с 1050-1100

о

С в воде, что обеспечивает ей высокую ударно-абразивную, но низкую абразивную

износостойкость, была изучена возможность ее повышения. Для этого исследовалось влияние

температуры нагрева под закалку, продолжительности отпуска при 600

о

С (от 1 до 10 ч), а также

комбинированной обработки, предусматривающей предварительный высокий отпуск и последующую

закалку в интервале температур от 850 до 1050

о

С на абразивную и ударно-абразивную износостойкость

[324. 325]. Установлено, что при повышении в исследованном интервале температуры нагрева под

закалку, ударно-абразивная износостойкость возрастает в 1,5 раза, а абразивная - снижается на ∼ 40 %.

Это обусловлено уменьшением количества карбидов в структуре за счет их растворения в аустените и

его стабилизацией по отношению к деформационному мартенситному превращению. Увеличение

продолжительности отпуска при 600

о

С действует в противоположном направлении, увеличивая

абразивную и снижая ударно-абразивную износостойкость. Последнее вызвано выделением карбидов,

количество которых возрастает с увеличением продолжительности выдержки. В результате аустенит

дестабилизируется и активизируется γ → α″ превращение. Кроме того, армирование аустенитной

матрицы карбидами является важным дополнительным фактором, усиливающим этот эффект.

Комбинированная обработка позволяет после рационального режима ее проведения повысить

абразивную и ударно-абразивную износостойкость по сравнению с уровнем, достигаемым после

обычной закалки с 1050-1100

о

С. Однако необходимо дифференцированно выбирать продолжительность

отпуска и температуру нагрева. С целью повышения абразивной износостойкости следует иметь

температуру аустенитизации после отпуска при 600

о

С 750-850

о

С, а при необходимости увеличить

ударно-абразивную - 1000-1050

о

С. Положительный эффект такой обработки обусловлен получением

более мелкого зерна в результате фазовой перекристаллизации, а также присутствием не растворившихся

карбидов. В случае абразивного воздействия в аустенитной матрице их должно быть существенно

больше, чем при ударно-абразивном.

В работах [140-142] показаны преимущества цементуемых низкоуглеродистых марганцевых сталей

по сравнению с 110Г13Л в уровне механических свойств и обрабатываемости резанием. Абразивная и

ударно-абразивная износостойкость после цементации и последующей термообработки изучалась на

сталях 08Г4АТФ, 08Г7АФ и 08Г10Х2АФ (табл. 5.33) [141].

Таблица 5.33

Химический состав исследованных цементуемых марганцевых сталей

Содержание элементов, мас. %

Сталь

С Mn Сг Si V Аl Ti N

08Г4АТФ 0.08 4,1 - 0,41 0,17 0,03 0,05 0,03

08Г7АФ 0,08 7.4 - 0,45 0,21 0,03 - 0,04

08Г10Х2АФ 0,08 10.2

1.8

0,50 0,25 0.04

-

0,05

196

Определение абразивной износостойкости исследованных сталей после цементации и закалки с

900

о

С показывает, что наиболее высоким сопротивлением изнашиванию обладает сталь 08Г7АФ (рис.

5.27), в которой аустенит в поверхностном слое интенсивно превращается в мартенсит деформации по

сравнению с 08Г4АТФ и 08Г10Х2АФ (табл. 5.34). Кроме того, присутствуют не растворившиеся

карбиды, увеличивающие сопротивление износу. Структура стали 08Г4АТФ преимущественно

мартенситная (20 % остаточного аустенита), а 08Г10Х2АФ – аустенитная. Однако прирост мартенсита

деформации на изнашиваемой поверхности у нее существенно меньше, чем у 08Г7АФ.

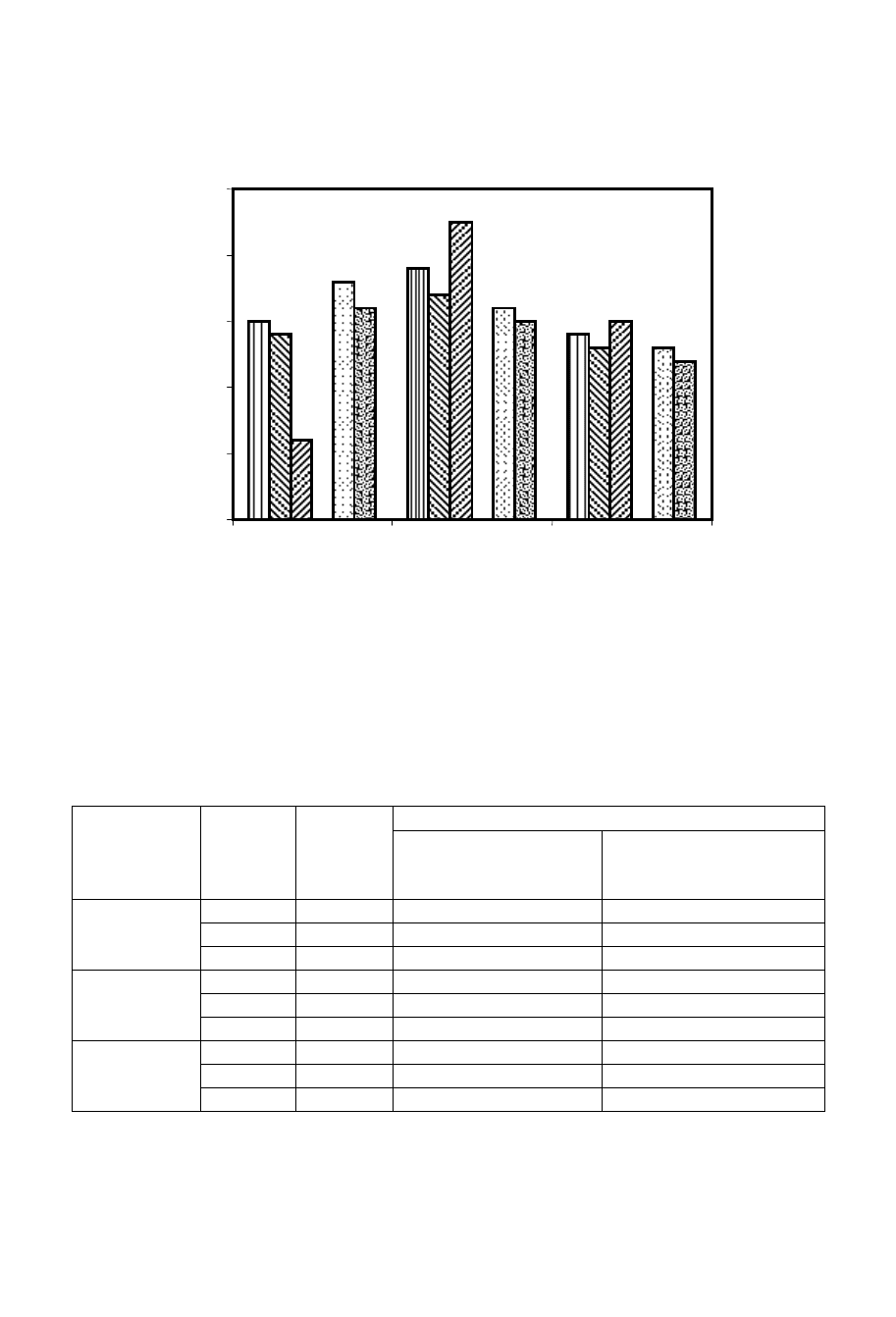

Рис. 5.27. Влияние температуры нагрева под закалку и отпуска 250 и 650

о

С после закалки с 900

о

С

на абразивную износостойкость сталей 08Г4АТФ, 08Г7АФ, 08Г10Х2АФ:

1 – закалка с 900

о

С; 2 – закалка с 900

о

С + отпуск 250

о

С 1 ч;

3 – закалка с 900

о

С + отпуск 650

о

С 1 ч; 4 - закалка с 1000

о

С; 5 – закалка с 1100

о

С

Таблица 5.34

Влияние температуры нагрева под закалку на количество аустенита в поверхностном

слое цементированных сталей 08Г4АТФ, 08Г7АФ, 08Г10Х2АФ и прирост мартенсита

деформации на изнашиваемой поверхности при абразивном и ударно-абразивном воздействии

∆α″, %

Сталь t,

о

С

γ, %

при абразивном

воздействии (К

Д

=

1,1)

при ударно-абразивном

воздействии (К

Д

= 2,5)

900 20 12 20

1000 50 42 50

08Г4АТФ

1100 75 35 58

900 90 52 73

1000 95 36 57

08Г7АФ

1100 98 28 46

900 95 20 32

1000 97 13 25

08Г10Х2АФ

1100 98 7 12

При повышении температуры нагрева под закалку с 900 до 1000

о

С возрастает количество аустенита

в поверхностном слое стали 08Г4АТФ и прирост мартенсита деформации при изнашивании (до 42 %),

что увеличивает ее абразивную износостойкость. Напротив, после закалки с 1000

о

С сталей 08Г7АФ и

08Г10Х2АФ их сопротивление изнашиванию снижается по сравнению с таковым после закалки с 900

о

С

(рис. 5.27). Это является следствием повышения стабильности аустенита по отношению к γ → α″

превращению (табл. 5.34). Закалка от 1100

о

С во всех исследованных сталях снижает абразивную

износостойкость по сравнению с уровнем, полученным после закалки с 1000

о

С, в связи с более полным

растворением карбонитридов и увеличением стабильности аустенита в еще большей степени. Влияние

0

0.5

1

1.5

2

2.5

08Г4АТФ 08Г7АФ 08Г10Х2АФ

ε

и

12

3

4

5

1

2

3

4

5

5

4

3

2

1

197

низкого и высокого отпусков на абразивную износостойкость рассматриваемых сталей приведено после

закалки с 900

о

С (рис. 5.27). Отпуск при 250

о

С 1 ч снижает абразивную износостойкость. В стали

08Г4АТФ это обусловлено частичным распадом мартенсита и снижением его твердости, а в 08Г7АФ и

08Г10Х2АФ - увеличением стабильности аустенита и уменьшением количества мартенсита деформации

на изнашиваемой поверхности (табл. 5.35). Отпуск (650

о

С 1 ч) стали с 4 % Mn в еще большей степени,

чем низкий, уменьшает ее сопротивление абразивному износу (рис. 5.27), т.к. приводит к образованию

сорбита отпуска. В сталях 08Г7АФ и 08Г10Х2АФ такой отпуск, напротив, увеличивает износостойкость

вследствие выделения карбонитридов из аустенита и его дестабилизации. Это интенсифицирует

образование мартенсита деформации и возрастание его количества на изнашиваемой поверхности (табл.

5.35).

Таблица 5.35

Влияние температуры отпуска (выдержка 1 ч) после закалки с 900

о

С на количество аустенита

в поверхностном слое цементированных марганцевых сталей и количество мартенсита деформации

на изнашиваемой поверхности при абразивном и ударно-абразивном воздействии

α″, %

Сталь t,

о

С

γ, %

при абразивном

воздействии (К

Д

=

1.1)

при ударно-

абразивном

воздействии (К

Д

= 1.1)

250 20 8 15

08Г4АТФ

650 - - -

250 90 40 58

08Г7АФ

650 86 65 80

250 95 12 20

08Г10Х2

АФ

650 90 29 45

Полученные данные свидетельствуют о том, что для обеспечения высокой абразивной

износостойкости необходимо получать в поверхностном слое сталей большое количество аустенита,

армированного частицами твердой фазы, и обеспечивать образование значительного количества

мартенсита деформации (> 45 %) под воздействием абразивных частиц. Важную роль при этом играют

содержание углерода в аустените и динамическое старение в процессе изнашивания. Факторы,

обусловливающие распад мартенсита в структуре поверхностного слоя, а также увеличивающие

стабильность аустенита по отношению к деформационному мартенситному превращению при его

повышенном количестве (≥ 50 %) снижают абразивную износостойкость.

При определении ударно-абразивной износостойкости в случае интенсивного воздействия

абразивных частиц обнаруживается иная закономерность. Наиболее низкий ее уровень имеет сталь

08Г4АТФ после закалки с 900

о

С, когда структура поверхностного слоя является преимущественно

мартенситной. Это обусловлено образованием микротрещин в высокоуглеродистом мартенсите и

выкрашиванием объемов металла под влиянием динамических нагрузок. Обеспечение преимущественно

аустенитной структуры, что достигается закалкой этой стали с 1100

о

С, несколько повышает

сопротивление ударно-абразивному изнашиванию (рис. 5.28). Аналогичный эффект обнаруживается и в

08Г7АФ. При повышении температуры нагрева под закалку так же, как и в предыдущем случае, ударно-

абразивная износостойкость возрастает. Последнее обусловлено увеличением стабильности аустенита по

отношению к образованию мартенсита деформации, о чем свидетельствует уменьшение его количества

на изнашиваемой поверхности (табл. 5.34). При малой стабильности аустенита уже при кратковременном

ударно-абразивном воздействии в поверхностном слое образуется большое количество мартенсита

деформации, и γ → α″ превращение завершается. Это исключает дальнейшую возможность релаксации

микронапряжений за счет фазового превращения, что приводит к образованию микротрещин и

разрушению поверхностного слоя. Наиболее высокое сопротивление ударно-абразивному воздействию

получено в стали 08Г10Х2АФ в том случае, когда аустенит поверхностного слоя имеет определенную

стабильность (количество образовавшегося мартенсита деформации составляет ∼ 25 %), что наблюдается

после закалки с 1000

о

С (табл. 5.34, рис. 5.28). В этом случае постепенное протекание γ → α″

превращения под влиянием ударно-абразивного воздействия обеспечивает не только упрочнение

198

аустенита, но и протекание релаксации микронапряжений. Повышенная по сравнению с оптимальной

степень стабильности аустенита (табл. 5.34) вызывает некоторое снижение ударно-абразивной

износостойкости, что обнаруживается в стали 08Г10Х2АФ после закалки с 1100

о

С (рис. 5.28).

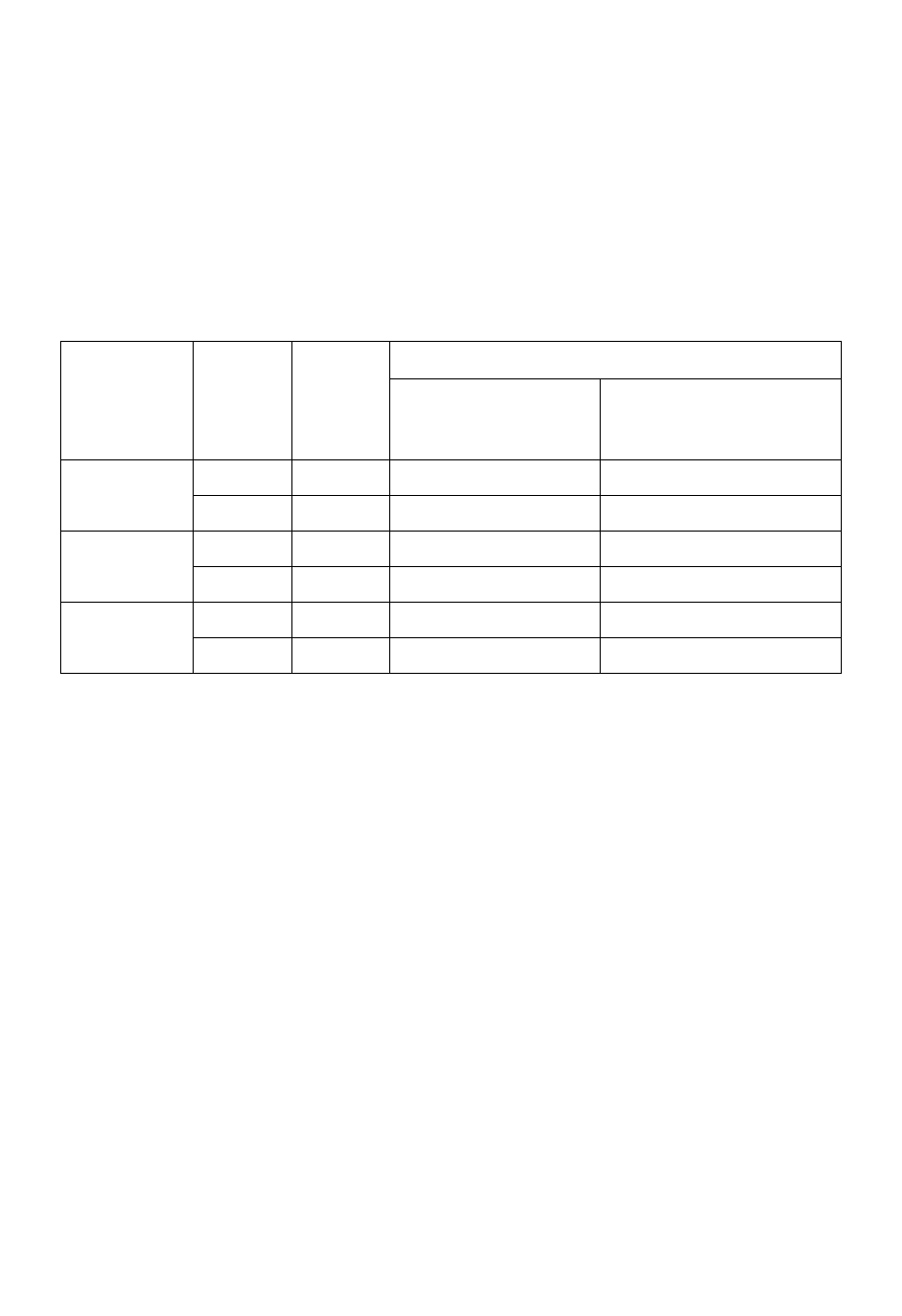

Рис. 5.28. Влияние температуры нагрева под закалку и отпуска при 250 и 650

о

С 1 ч

после закалки с 900

о

С на ударно-абразивную износостойкость цементированных сталей 08Г4АТФ,

08Г7АФ, 08Г10Х2АФ: 1 - закалка с 900

о

С; 2 - закалка с 900

о

С + отпуск 250

о

С;

3 - закалка с 900

о

С + отпуск 650

о

С; 4 - закалка с 1000

о

С; 5 - закалка с 1100

о

С

Отпуск неоднозначно влияет на ударно абразивную износостойкость. Если после закалки в

поверхностном слое предварительно цементированных сталей получена преимущественно мартенситная

структура, а отпуск приводит к его распаду с образованием ферритокарбидной смеси, то ударно-

абразивная износостойкость возрастает (рис. 5.28). Наиболее высокий ее уровень достигается после

высокого отпуска, в результате которого получена структура сорбит отпуска. В том случае, когда

структура поверхностного слоя представляет собой преимущественно метастабильный аустенит,

интенсивно превращающийся при ударно-абразивном воздействии в мартенсит деформации (08Г7АФ,

08Г10Х2АФ после закалки с 900

о

С), низкий отпуск, стабилизирующий аустенит (табл. 5.35), повышает

сопротивление ударно-абразивному изнашиванию (рис. 5.28). Напротив, высокий отпуск, уменьшающий

устойчивость аустенита к деформационному мартенситному превращению, снижает ударно-абразивную

износостойкость.

В работах, в которых изучалось влияние химического состава и режимов термообработки на

абразивную и ударно-абразивную износостойкость низкоуглеродистых цементированных марганцевых

сталей 08Г(4-16)ТЮ [142] и 06Г(10-24) [143] подтверждены указанные выше закономерности

сопротивления изнашиванию. В них приведены данные о важной роли количества и стабильности

аустенита, полученного непосредственно после термообработки без предварительного науглероживания

поверхности. После закалки наиболее высокая абразивная износостойкость обнаруживается в сталях,

содержащих 12-14 % Mn, в структуре которых присутствует большое количество (30-50 %)

метастабильного аустенита, интенсивно превращающегося в мартенсит деформации под влиянием

абразивного воздействия. При этом важную роль играет не только остаточный, но и вторичный аустенит,

получаемый после высокого отпуска. Наиболее высокой ударно-абразивной износостойкостью обладают

низкоуглеродистые марганцевые стали, имеющие преимущественно структуру аустенита повышенной

стабильности.

Аналогичные закономерности влияния количества и стабильности аустенита на абразивную и

ударно-абразивную износостойкость обнаружены в хромомарганцевых сталях мартенситного (10Х14Г2),

мартенситно-аустенитного (10Х14Г6) и аустенитного (30Х13АГ7) классов, подвергнутых цементации и

последующей термообработке [326]. Показано, что в том случае, когда науглероженный поверхностный

слой имеет преимущественно мартенситно-карбидную структуру (10Х14Г2), для увеличения абразивной

износостойкости закалку следует проводить с повышенных температур (≥ 1000

о

С) для растворения

части карбидов и соответственно увеличения количества метастабильного аустенита (40-50 %) и

прироста большого количества мартенсита деформации на изнашиваемой поверхности. Напротив, если

0

0.5

1

1.5

08Г4АТФ 08Г7АФ 08Г10Х2АФ

ε

и

1

2

3

4

5

1

2

3

4

5

5

4

3

2

1

199

после цементации структура поверхностного слоя становится преимущественно аустенитной (10Х14Г6,

30Х13АГ7), температура нагрева под закалку должна быть значительно ниже, чем в предыдущем случае,

чтобы исключить полное растворение карбидов и стабилизацию аустенита. Однако с точки зрения

повышения ударно-абразивной износостойкости следует иметь преимущественно структуру аустенита

повышенной стабильности. Аналогичные данные для сталей 30Х10Г10, 06Х12Г20 и 07Х17АГ16,

подвергнутых цементации и последующей термообработке, получены в работе [327]. В ней также

подтвержден вывод о необходимости дифференцированного подхода к выбору структуры и

стабильности аустенита с учетом условий абразивного и ударно-абразивного воздействия.

Исследовалось влияние различных обработок на абразивную износостойкость новой метастабильной

аустенитной стали 14Х14Г12Ф [328], поскольку для нее этот вопрос не был изучен. Закалка

осуществлялась с 1100

о

С, а отпуск проводился в интервале от 250 до 650

о

С 1 ч. Эталоном служила

отожженная сталь 45 (табл. 5.36).

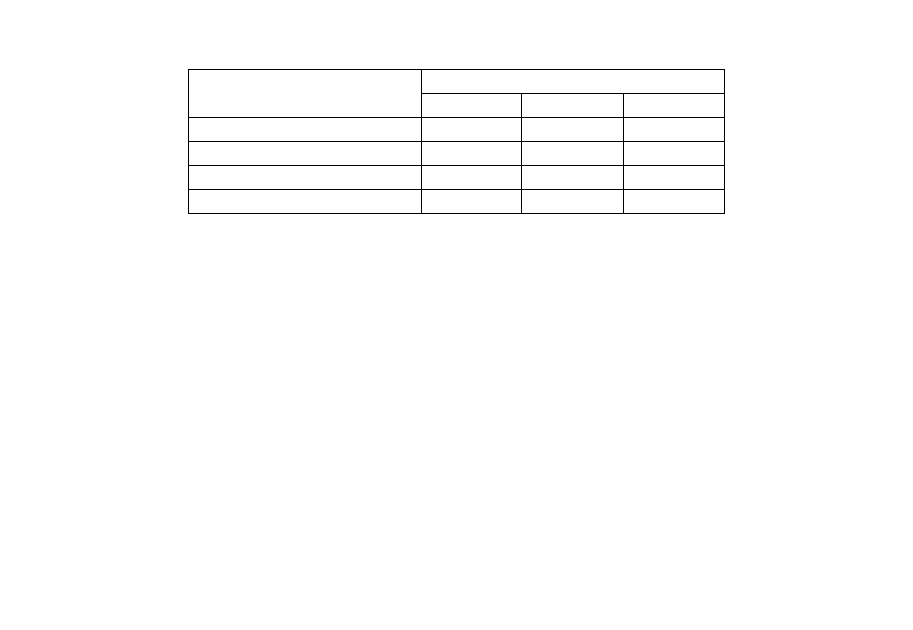

Таблица 5.36

Влияние отпуска (1 ч) закаленной стали 14Х14Г12Ф

на относительную абразивную износостойкость (К

Д

= 1.1)

Термообработка

Отпуск, t,

о

С Закалка с

1100

о

С

250 350 450 550 650

ε

И

= 2,2

1,9 1,8 1,6 2,3 2,6

Отпуск при температурах 250-450

о

С снижает относительную износостойкость закаленной стали

14Х14Г12Ф в связи со стабилизацией аустенита к γ → α″ превращению в процессе абразивного

воздействия. Отпуск при 650

о

С ее повышает за счет выделения карбидов в аустените и его

дестабилизации. Положительную роль в повышении сопротивления изнашиванию в этом случае

играют также дисперсные карбиды. ХПД со степенями 10, 20, 30 % неоднозначно влияет на

абразивную износостойкость. Ее максимальный уровень получен после деформации 10 % (табл. 5.37),

которая в наибольшей степени активизирует образование мартенсита деформации.

Таблица 5.37

Влияние степени ХПД на относительную

абразивную износостойкость (К

Д

= 1,1) стали 14Х14Г12Ф

Степень ХПД, %

Закалка с 1100

о

С

10 20 30

ε

И

= 2,2

3,6 3,1 2,5

ХПД со степенями 20 и 30 % уже тормозит образование мартенсита деформации при

последующем нагружении, что снижает абразивную износостойкость. Отпуск в интервале температур

250-350

о

С 1 ч после ХПД на 20 % исследованной стали, стабилизирующий аустенит, еще в большей

степени, чем после закалки, снижает абразивную износостойкость. Напротив, отпуск при 650

о

С

повышает ее по сравнению с предыдущим случаем (табл. 5.38). Существенное повышение абразивной

износостойкости достигается после комбинированной обработки, включающей двукратную

деформацию на 20 и 10 % и промежуточный между ними кратковременный нагрев на 700

о

С. При

этом относительная износостойкость составила 3,6.

Таблица 5.38

Влияние температуры отпуска на относительную абразивную износостойкость

(К

Д

= 1,1) стали 14Х14Г12Ф после закалки с 1000

о

С и ХПД на 20 %

t,

о

С

Закалка + ХПД

250 350 650

ε

И

= 3,1

1,5 1,4 2,9

Высокий уровень абразивной износостойкости (ε

И

= 3,8) стали 14Х14Г12Ф получен после

цементации и закалки с температур 1000-1100

о

С. Структура поверхностного слоя представляет собой

аустенит, армированный преимущественно карбидами ванадия. Прирост мартенсита, образовавшегося

200

при изнашивании, увеличивается до 32 %. Обобщая полученные данные по влиянию различных

обработок на абразивную износостойкость метастабильной аустенитной стали 14Х14Г12Ф, можно

заключить, что ее наиболее высокий уровень достигается в случае активизации деформационного

мартенситного превращения по сравнению с закаленным состоянием. Это достигается небольшими

степенями предварительной ХПД и отпуском, дестабилизирующим аустенит. Наиболее эффективными

способами повышения абразивной износостойкости исследованной стали являются комбинированная

деформационно-термическая обработка, а также цементация и последующая закалка с температур 1000-

1100

о

С.

Изучалась абразивная износостойкость сталей 24Х24Г1СФТЛ, 35Х24Г3СФТЛ, 50Х24Г2СФТЛ,

разработанных для замены широко применяемой в промышленности 35Х23Н7СЛ [329, 330].

Определение фазового состава рентгеновским методом показывает, что в их структуре присутствуют

феррит и карбиды, количество которых соответственно составляет: в 24Х24Г1СФТЛ 90 и 10 %, в

35Х24Г3СФТЛ – 82 и 18 %, в 50Х24Г2СФТЛ – 75 и 25 %. Карбиды представляют собой (Fe, Cr)

23

C

6

. С

увеличением содержания углерода в исследованных сталях уменьшается количество феррита и

возрастает доля карбидов. Микроструктура 24Х24Г1С2ФТЛ представляет собой ферритную матрицу и

карбидную эвтектику, расположенную по границам зерен. Внутри них обнаруживаются карбиды

округлой формы. В структуре стали 35Х24Г3СФТЛ наряду с ферритом и эвтектикой присутствует

сорбит, а в 50Х24Г2СФТЛ матрица полностью сорбитная. После нормализации (температура нагрева

1150

о

С) во всех исследованных сталях обнаруживается аустенит, что является следствием частичного

растворения карбидов в аустените при нагреве и его стабилизации по отношению к γ → α′ превращению

при охлаждении. В сталях с 0,24; 0,35 и 0,50 % С количество аустенита после нормализации возрастает

по сравнению с литым состоянием и составляет соответственно - 14, 28 и 35 %, а карбидов - 8, 15 и 20 %.

В табл. 5.39 приведены данные по абразивной износостойкости исследованных сталей в литом и

нормализованном состояниях. В качестве эталона служила сталь 35Х23Н7СЛ.

Таблица 5.39

Относительная абразивная износостойкость (К

Д

= 1,1) исследованных сталей

в литом и нормализованном состояниях

ε

И

Сталь

Литое Нормализованное

24Х24Г1СФТЛ 1,4 2,0

35Х24Г3СФТЛ 1,8 2,5

50Х24Г2СФТЛ 2,4 3,8

Из полученных данных следует, что нормализация повышает абразивную износостойкость, особенно

в сталях 35Х24Г1СФТЛ и 50Х24Г2СФТЛ. Последнее обусловлено тем, что образовавшийся в структуре

аустенит метастабилен и превращается в мартенсит под воздействием абразивных частиц. Количество

мартенсита деформации после испытаний указанных сталей составляло соответственно 14, 28 и 38 %.

Таким образом, для указанных выше сталей подтверждается важная роль метастабильного аустенита и

степени его стабильности к γ → α″ превращению.

Большое влияние оказывает количество и стабильность аустенита на абразивную и ударно-

абразивную износостойкость углеродистых, низколегированных сталей и высокопрочного чугуна.

Рассмотрим влияние температуры нагрева под закалку (850-1050

о

С) на износостойкость сталей 45, 40Х,

40ХН2МА и У10. Обычно для доэвтектоидных сталей стандартная температура нагрева под закалку

выбирается на 30-50

о

С выше Ас

3

, а для заэвтектоидных - на 30-50

о

С выше Ac

1

. Исследования

показывают, что в доэвтектоидных сталях, в которых невозможно получить остаточный аустенит или его

количество не превышает 5-10 %, повышение температуры нагрева под закалку снижает абразивную и

ударно-абразивную износостойкость, что иллюстрирует рис. 5.29 применительно к стали 45.

В углеродистых и легированных сталях, в которых термообработкой можно получать остаточный

аустенит, необходимо для высокой абразивной износостойкости иметь его повышенное количество (до

40-50 %), интенсивное превращение в мартенсит деформации при нагружении, а также большое

содержание углерода в нем и возможность его динамического старения. Именно это обусловливает

повышение абразивной износостойкости стали У10 при увеличении температуры нагрева под закалку в

указанном выше интервале (рис. 5.30, а, табл. 5.40) [331, 332]. Это согласуется с результатами работы

[296]. Не исключено, что нагрев до температур, превышающих 1050

о

С, может привести к снижению

абразивной износостойкости этой стали. При ударно-абразивном изнашивании наблюдается более

сложная зависимость сопротивления разрушению (рис. 5.30, б) от количества и степени стабильности